Методы сверления в зависимости от типа отверстия

Грамотная подготовка и правильный подбор оборудования поможет просверлить отверстия в металле высокого качества. Кроме того, на эффективность операции влияет надежность сверл и используемого оборудования.

Рассмотрим основные виды отверстий и методы их обработки:

- Сквозные. Данный тип характеризуется полным проходом через обрабатываемую заготовку. В процессе выполнения работ необходимо внимательно следить за подачей сверла: при выходе из отверстия сопротивление материала уменьшается. Если ничего не менять, инструмент резко опустится, что может привести к его заклиниванию или поломке. Чтобы этого не произошло, используют специальные методы защиты столешницы или верстака. Это может быть многослойная подкладка из дерева и металла или обычный брусок со сквозным отверстием. При использовании станков на финальной стадии процесса токари рекомендуют переходить на ручную подачу. Для обработки тонкостенных конструкций используют перьевые сверла, поскольку классический спиральный инструмент может повредить кромки детали.

- Глухие. Сложность получения подобных отверстий заключается в необходимости контроля глубины. Современные станки оснащены системой контролируемой подачи. Это позволяет получать отверстие заданной глубины без использования вспомогательных инструментов. Альтернативным способом является использование втулочного или регулируемого упора. Можно воспользоваться линейкой или специальным глубиномером. Последний вариант не пользуется популярностью, поскольку он требует вывода сверла и удаления стружки для измерения глубины, что влияет на производительность работ.

- Сложной формы. Если возникает необходимость в сверлении отверстия, расположенного у края детали, мастеру следует подготовить вторую заготовку с аналогичными размерами. Две детали соединяют между собой, зажимают в тисках и приступают к работе.

К сложной обработке относят сверловку цилиндрических поверхностей. При выполнении подобных работ обязательно используют древесную или пробковую прокладку.

- С уступами. Сверловка выполняется с помощью двух техник: рассверливанием или уменьшением диаметра. В первом случае используют несколько сверл, от меньшего к большему. Во втором случае проход выполняют с помощью инструмента, обладающего наибольшим диаметром. Затем используют сверла меньшего размера с постепенным углублением в заготовку.

- Большого диаметра. Эта процедура считается очень трудоемкой. При обработке заготовок, толщина которых не превышает 8–10 мм, используют конусно-ступенчатые сверла. Данный инструмент позволяет выполнить проход диаметром 40–50 мм. На металлообрабатывающих предприятиях используют специальные биметаллические коронки. С их помощью можно получить отверстие диаметром до 100 мм. Кольцевое сверление выполняют на низких оборотах. Данную процедуру считают менее трудоемкой.

Особенности выполнения глубоких отверстий будут рассмотрены ниже.

Во-первых.

Обращаем внимание на все изгибы и выпуклости бревна — идеально ровный ствол встречается редко. Поэтому стараемся повернуть его так, чтобы получить с него как можно меньше отходов, таких как горбыль

Когда бревно уложено и зафиксировано, стоит убедиться, что оно свободно проходит между направляющими роликами.

Выставьте на линейке пилорамы размер по диаметру, и к этому размеру добавьте наибольшую высоту выпуклости бревна. Это та выпуклость, которая находится выше, чем диаметр вершины или самой узкой части бревна.

С помощью обычной рулетки произведите замер высоты самой высокой части, и от этого размера начинаете отсчёт размеров необходимого материала, с учётом размера на пропил, который составляет от 2 до 5 мм.

Коротко о главном

Сверлить сталь обычно не составляет труда, а вот с каленой сталью пришлось повозиться. Этот материал намного прочнее и менее податлив, простой насадкой ничего не сделать.

Я использовал сверло для керомагранита, оставшееся после ремонта. Немного заточил, потом еще заострял в процессе работы. Чтобы не сломалось, регулярно смазывал машинным маслом и давал отдохнуть

Покупать специальную насадку ради несколько отверстий не хотелось, поэтому работа производилась осторожно, чтобы не сломать насадку.

Сама работа нетрудная, мало чем отличается от простого сверления

Важно лишь помнить о повышенной твердости материала и постоянно учитывать

Вопрос

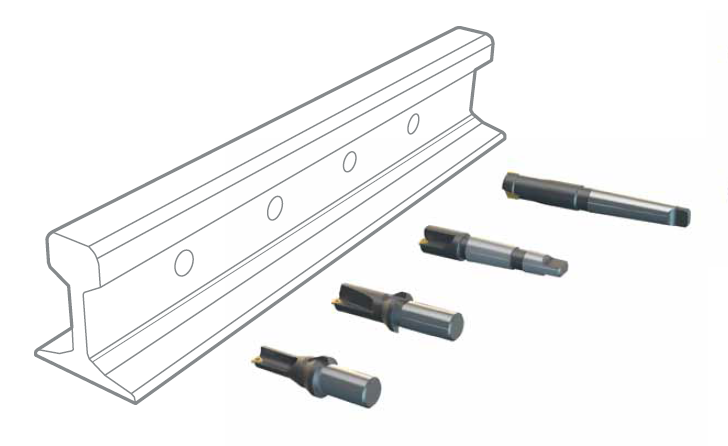

Сверление рельс

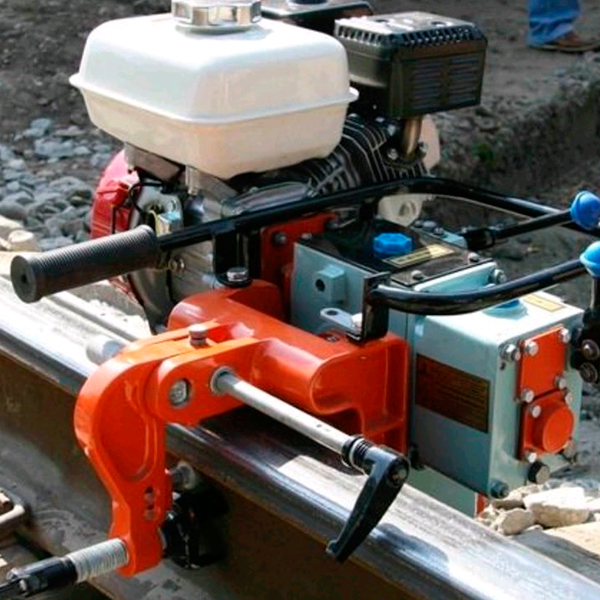

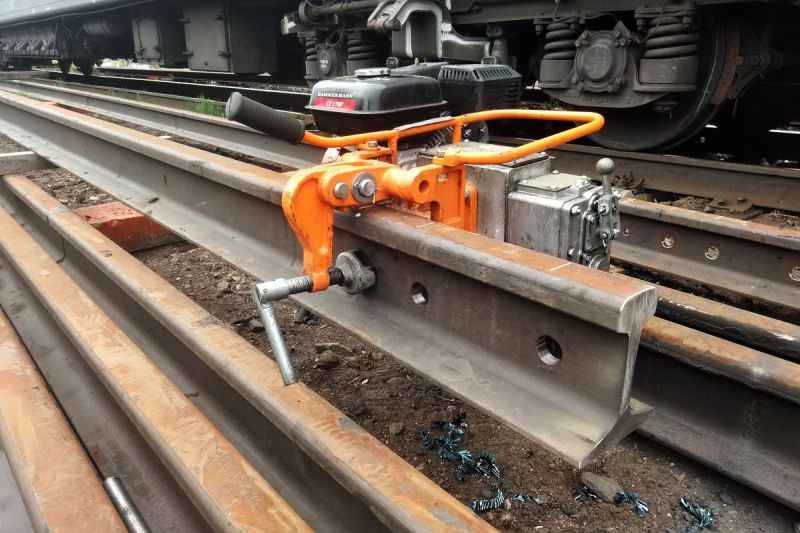

С момента начала использования отдельного вида инструмента для сверления отверстий в рельсах в 19 в. и до настоящего времени рельсосверлильное оборудование проделало огромный путь в своем развитии и усовершенствовании. Первые агрегаты для сверления рельс были ручными, требовали огромных трудозатрат и большого количества расходных материалов (сверл или пластин). Для работы на таком рельсосверлильном оборудовании требовалась бригада рабочих, состоящая как минимум из 4-5 человек. Современные станки оснащены силовыми приводами, серьезно автоматизированы и позволяют существенно повысить скорость и качество выполнения работ. Теперь для работы достаточного одного оператора, способного полностью обслужить установку, произвести работы в течение рабочей смены. Конструкция современных станков уникальна, и позволяет их применять только по прямому назначению — для быстрого, точного, удобного и надежного закрепления на рельсах всех типов, в т.ч.: VIC 50/54/60, S 49/54, и их сверления. По сути, рельсосверлильные станки в качестве силовых агрегатов в большинстве случаев оснащаются электромоторами, такими же, как и магнитно-сверлильные станки. Электромоторы работают от стандартной сети 220В-240В. Особенностью данных станков является специальная зажимная рама, несущая силовую установку. Зажимная рама надежно устанавливается на рельс, используя шаблон, в зависимости от конкретного типа рельса. Рамы рельсосверлильных станков при установке выдают прижимное усилие 10000 Н. Технология выполнения отверстий такая же как и при любом ином виде металлообработки, в качестве режущих элементов используют корончатые твердосплавные сверла (кольцевые фрезы).

Рельсосверлильное оборудование

Ключевым моментом при выполнении сверления металла является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве (струйно, без остановки). СОЖ поставляется в виде концентрата, который перед работой необходимо разбавлять простой водой той же температуры. Точные пропорции для разбавления необходимо уточнять на маркировке емкости СОЖ, поскольку в зависимости от производителя, пропорции могут различаться. Без применения СОЖа нагрузка на привод (электрический или бензиновый) из-за повышенного трения значительно возрастает, что отрицательно сказывается на сроке службы и надежности. Но самое главное – ресурс корончатых твердосплавных сверл (Rail Line) при работе без смазки и охлаждения падает более чем в 5 раз, перегрев и трение отрицательно сказываются на режущих свойствах инструмента. Выше указанное так же касается работы зенкерами, метчиками. Поскольку, достаточно часто работы по обслуживанию железнодорожных полотен необходимо осуществлять в местах, существенно удаленных от коммуникационных сетей и источников питания, в качестве самостоятельной категории многие производители выпускают рельсосверлильное оборудование с бензиновыми двигателями. Применение бензиновых двигателей решает вопрос отсутствия электропитания, не требует приобретения и транспортировки дорогостоящих генераторов, кроме прочего обеспечивает достаточную мощность, маневренность и надежность.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Проблематика сухого сверления

Как было сказало ранее, отсутствие пыли в процессе работы – одно из главных достоинств алмазных технологий. Однако невозможность подавать воду в рез создаёт сразу ряд проблем:

- Образование всепроникающей пыли

- Перегрев кольцевого сверла приводит к снижению эффективности работы вплоть до полной остановки («замыливание» сегмента), так же возможен выход из строя дорогостоящей оснастки.

- Продукты сверления забивают коронку, что приводит к её заклиниванию в отверстии.

Таким образом получился замкнутый круг: все плюсы технологии становятся её недостатками, а ключевые аспекты функционирования неисполнимы.

Отдельно расскажем про т.н. «замыливание» или «зализывание» сегмента. В процессе работы алмаз снимает обрабатываемый материал своими острыми рёбрами и углами, одинаково эффективно расправляясь и с бетоном, и с железной арматурой. Со временем режущая поверхность скругляется («зализывается») и перестаёт выполнять свою функцию. В условиях нехватки воды этот процесс значительно ускоряется: старые «потёртые» алмазы замыливаются быстрее, чем успевают вскрыться новые, острые. Получается, что коронка вращается, двигатель и оператор ревут от натуги, а отверстие не углубляется – на коронке нет рабочих поверхностей.

Сверление железобетона с микроударом

Однако потребность сверлить монолит насухо толкнула производителей оборудования и оснастки на поиски, исследования и изобретения. В 2017 г отечественный производитель алмазного инструмента разработал коронки серии «Даймонд Хит», позволяющие бурить железобетон без воды. Связка сегмента спроектирована таким образом, что постоянно разрушается от микроударов производимых с частотой 22000 Гц – которые сообщает ей установка – вскрывая новые, острые алмазы. Энергия ударов настолько мала, что, несмотря на название, характер работы так и остался безударным. Таким образом применяя специальные коронки и установки с импульсным режимом работы («Pulse Tech») стало возможным проводить полноценное алмазное сверление армированного железобетона без воды.

Процесс сверления

Перед началом сверления каленой стали стоит учесть несколько нюансов. Они связаны с твердостью материала.

Перед тем, как просверлить каленый металл в домашних условиях, стоит учесть следующие особенности:

- При работе выделяется большое количество тепла. На место работы желательно подавать жидкость для охлаждения.

- Сверло, особенно непрофессиональное, может быстро тупиться. Его необходимо затачивать при помощи алмазного круга.

Перед началом работы необходимо проверить прочность крепления на самом инструменте, а также прочно ли зафиксирована деталь. Если деталь из полированной или хромированной стали, на тиски надевают прокладки из ткани или кожи, чтобы не поцарапать. Работать рекомендуется в защитных очках и прочной одежде.

Также стоит выполнять следующие правила:

- Сперва необходимо включить сверло на низких оборотах, затем поднести его к заготовке, иначе оно быстро затупится.

- Выводить сверло нужно также постепенно, уменьшая скорость, но не останавливая его полностью.

- Сверлить нужно на низких оборотах, не более 1000 оборотов в минуту. Проверить это легко: при вращении канавки должны быть различимы. Если они сливаются в одно целое, скорость лучше сбавить.

- Перед тем, как просверлить отверстие в закаленном металле, требуется проверить прочность металла, особенно если сверло не уходит вглубь. Для этого используют напильники разной прочности. Если на поверхности не остается следов, стоит выбрать более твердое сверло или с алмазным наконечником, и работать на небольших оборотах.

- При сверлении глубоких отверстий на сверло стоит насадить небольшой кусочек спрессованного пенопласта. Это позволит заглублять сверло до нужной отметки и обеспечит сдувание стружки.

- При работе с полированной поверхностью на основание насадки стоит надеть фетровую шайбу, чтобы избежать контакта патрона и поверхности.

- Если сверло слишком тонкое и плохо крепится в патроне, его хвостик необходимо обернуть латунной проволокой, добавив объема.

Мощность дрели рассчитывается, исходя из технических характеристик прибора.

Дополнительная подготовка

Чтобы процесс сверления прошел быстрее и проще, по возможности стоит подготовить поверхность. Для этого ее необходимо размягчить.

Перед тем, как сверлить закаленную сталь, ее можно подготовить при помощи:

- Сварочного аппарата. Необходимо нагревать место сверления, чтобы металл стал мягче.

- Пробойника. Он позволяет сделать небольшое углубление, что упростит сверление.

- Кислоты (серной, хлорной или любой другой). Необходимо сделать вокруг места сверления бортик, чтобы кислота не испортила всю поверхность, налить туда жидкость и оставить на несколько часов.

В процессе работы возникает сильное трение, насадки начинают сильно нагреваться и деформироваться. С этим можно справиться при помощи специальной смазки, но подойдет и машинное масло. Ее используют в различных моментах:

- Перед началом работы наносят несколько капель на точку сверления.

- На режущую кромку сверла наносят немного масла, в процессе работы его добавляют, так как масло расходуется.

- Во время работы стоит время от времени делать перерыв, чтобы инструмент остыл.

Эти меры предосторожности помогут увеличить срок службы инструмента и сохранить сверла в целости. Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео. Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Как не затупить сверла

Нарушения режима эксплуатации сверл ведет к потере режущих качеств. Это связано с чрезмерным нагревом его поверхности, что вызвано силой трения.

При сверлении отверстий не следует превышать рекомендованное число оборотов. Большинство моделей ручных инструментов не оснащено механизмом регулировки вращения шпинделя, поэтому выход один – не давить на кнопку включения изо всех сил. Скорость вращения сверла можно оценить визуально: если спиральные каналы не сливаются в одно целое, скорость вращения не превышает 1000 об/мин.

При сверлении отверстий в толстостенных заготовках необходимо использовать охлаждающие жидкости.

Экономическая часть

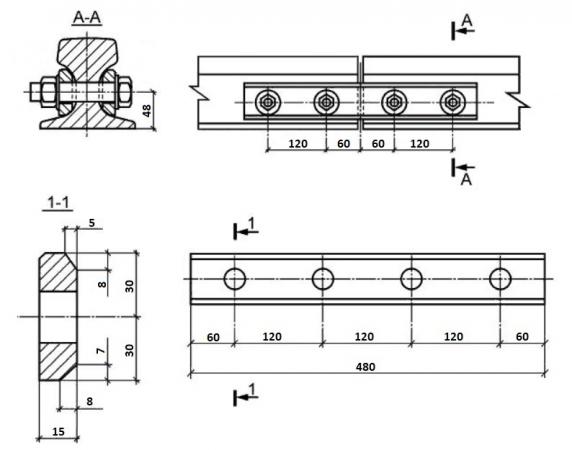

Сверление отверстий Ø22 мм, в рамном рельсе и остряке производится электрическим сверлильным станком СТР-2.

Сверление производят монтёры пути 4 разряда в количестве двух человек.

Для питания станка электричеством используется бензоэлектростанция АБ-4, которую обслуживает один монтёр пути 4 разряда.

Для ограждения места производства работ задействован монтёр пути сигналист 3 разряда.

Работа производится под руководством дорожного мастера.

Для сверления отверстий требуется сверло укороченное — на 10 отв. — 1 шт., а также пластинки твердосплавные в количестве 4 шт.

Изготовление штепсельных соединителей производит токарь, за 8 часов изготавливает 50,0 шт. из круглого стержня Ø22 мм.

Для изготовления одного соединителя требуется образец массой 300 гр.

В дистанции пути ежегодно производятся работы по замене ремонтных комплектов стрелочных переводов в объёме – 102 штук.

Экономия на материальных ценностях

Для сверления отверстий требуется сверло укороченное — на 10 отв. – 1 шт., а также пластинки твердосплавные в количестве 4 шт.

102 шт. ремкомплекта * 3 отв. = 306 отв /год

306/10 = 31 сверло укороченное.

30,6*4 = 122 шт. пластинки твердосплавные.

Сверло укороченное – 901р*31 = 27931 рублей

Пластинка твердосплавная – 115,62р*122 = 14105,64 рублей

Расход топлива АБ-4

2,6 л/ч – 0,44 л/1 отв.

306 отв.*0,44 л = 134,64 л

Бензин АИ-92 – 25,0р*134,64 = 3366 рублей

Расход материала для изготовления штепселей:

Металлический стержень Ø22 мм, масса 0,3 кг.(0,1 м)

На 1 ремкомплект – 0,9 кг. (0,3 м)

102 шт. ремкомплекта * 0,9 кг (0,3 м) = 91,8 кг (30,6 м)/год

Цена металлического стержня Ø22 мм – 100 рублей

Экономия на заработной плате

Техническая карта № 2.4

Норма выработки на 10 отв. = 1,7 ч

10,2 мин = 1 отв.

4 разряд – 3 чел.

Тариф – 85,56 руб. – 14,55 р/1отв * 3 отв. * 3чел = 130,95 р/1 ремкомплект.

3 разряд – 1 чел.

Тариф – 73,79 руб. – 12,54 р/1отв * 3 отв. = 37,62 р/1 ремкомплект.

Дорожный мастер – 1 чел.

Оклад – 30000 р/166ч = 188,72 р/ч – 30,72 р/1отв * 3 отв. = 92,16 р/1 ремкомплект.

Токарь – 1 чел. – За 8 часов изготавливает 50 шт. штепселей.

1 штепсель – 9,6 мин.

Итого: 27931+14105,64+3366+9180 = экономия составит – 54582,64 рубля

Больше рационализаторских предложений ⇒⇒⇒

Также на эту тему Вы можете почитать

Регулировка ширины рельсовой колеи, рационализаторское предложение

Вырезка выплесков, рационализаторское предложение

Перевозка рельсов, рационализаторское предложение

Процесс сверления

Перед началом сверления каленой стали стоит учесть несколько нюансов. Они связаны с твердостью материала.

Перед тем, как просверлить каленый металл в домашних условиях, стоит учесть следующие особенности:

- При работе выделяется большое количество тепла. На место работы желательно подавать жидкость для охлаждения.

- Сверло, особенно непрофессиональное, может быстро тупиться. Его необходимо затачивать при помощи алмазного круга.

Перед началом работы необходимо проверить прочность крепления на самом инструменте, а также прочно ли зафиксирована деталь. Если деталь из полированной или хромированной стали, на тиски надевают прокладки из ткани или кожи, чтобы не поцарапать. Работать рекомендуется в защитных очках и прочной одежде.

Также стоит выполнять следующие правила:

- Сперва необходимо включить сверло на низких оборотах, затем поднести его к заготовке, иначе оно быстро затупится.

- Выводить сверло нужно также постепенно, уменьшая скорость, но не останавливая его полностью.

- Сверлить нужно на низких оборотах, не более 1000 оборотов в минуту. Проверить это легко: при вращении канавки должны быть различимы. Если они сливаются в одно целое, скорость лучше сбавить.

- Перед тем, как просверлить отверстие в закаленном металле, требуется проверить прочность металла, особенно если сверло не уходит вглубь. Для этого используют напильники разной прочности. Если на поверхности не остается следов, стоит выбрать более твердое сверло или с алмазным наконечником, и работать на небольших оборотах.

- При сверлении глубоких отверстий на сверло стоит насадить небольшой кусочек спрессованного пенопласта. Это позволит заглублять сверло до нужной отметки и обеспечит сдувание стружки.

- При работе с полированной поверхностью на основание насадки стоит надеть фетровую шайбу, чтобы избежать контакта патрона и поверхности.

- Если сверло слишком тонкое и плохо крепится в патроне, его хвостик необходимо обернуть латунной проволокой, добавив объема.

Мощность дрели рассчитывается, исходя из технических характеристик прибора.

Дополнительная подготовка

Чтобы процесс сверления прошел быстрее и проще, по возможности стоит подготовить поверхность. Для этого ее необходимо размягчить.

Перед тем, как сверлить закаленную сталь, ее можно подготовить при помощи:

- Сварочного аппарата. Необходимо нагревать место сверления, чтобы металл стал мягче.

- Пробойника. Он позволяет сделать небольшое углубление, что упростит сверление.

- Кислоты (серной, хлорной или любой другой). Необходимо сделать вокруг места сверления бортик, чтобы кислота не испортила всю поверхность, налить туда жидкость и оставить на несколько часов.

В процессе работы возникает сильное трение, насадки начинают сильно нагреваться и деформироваться. С этим можно справиться при помощи специальной смазки, но подойдет и машинное масло. Ее используют в различных моментах:

- Перед началом работы наносят несколько капель на точку сверления.

- На режущую кромку сверла наносят немного масла, в процессе работы его добавляют, так как масло расходуется.

- Во время работы стоит время от времени делать перерыв, чтобы инструмент остыл.

Эти меры предосторожности помогут увеличить срок службы инструмента и сохранить сверла в целости. Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Экономическая часть

Сверление отверстий Ø22 мм, в рамном рельсе и остряке производится электрическим сверлильным станком СТР-2.

Сверление производят монтёры пути 4 разряда в количестве двух человек.

Для питания станка электричеством используется бензоэлектростанция АБ-4, которую обслуживает один монтёр пути 4 разряда.

Для ограждения места производства работ задействован монтёр пути сигналист 3 разряда.

Работа производится под руководством дорожного мастера.

Для сверления отверстий требуется сверло укороченное — на 10 отв. — 1 шт., а также пластинки твердосплавные в количестве 4 шт.

Изготовление штепсельных соединителей производит токарь, за 8 часов изготавливает 50,0 шт. из круглого стержня Ø22 мм.

Для изготовления одного соединителя требуется образец массой 300 гр.

В дистанции пути ежегодно производятся работы по замене ремонтных комплектов стрелочных переводов в объёме – 102 штук.

Экономия на материальных ценностях

Для сверления отверстий требуется сверло укороченное — на 10 отв. – 1 шт., а также пластинки твердосплавные в количестве 4 шт.

102 шт. ремкомплекта * 3 отв. = 306 отв /год

306/10 = 31 сверло укороченное.

30,6*4 = 122 шт. пластинки твердосплавные.

Сверло укороченное – 901р*31 = 27931 рублей

Пластинка твердосплавная – 115,62р*122 = 14105,64 рублей

Расход топлива АБ-4

2,6 л/ч – 0,44 л/1 отв.

306 отв.*0,44 л = 134,64 л

Бензин АИ-92 – 25,0р*134,64 = 3366 рублей

Расход материала для изготовления штепселей:

Металлический стержень Ø22 мм, масса 0,3 кг.(0,1 м)

На 1 ремкомплект – 0,9 кг. (0,3 м)

102 шт. ремкомплекта * 0,9 кг (0,3 м) = 91,8 кг (30,6 м)/год

Цена металлического стержня Ø22 мм – 100 рублей

Экономия на заработной плате

Техническая карта № 2.4

Норма выработки на 10 отв. = 1,7 ч

10,2 мин = 1 отв.

4 разряд – 3 чел.

Тариф – 85,56 руб. – 14,55 р/1отв * 3 отв. * 3чел = 130,95 р/1 ремкомплект.

3 разряд – 1 чел.

Тариф – 73,79 руб. – 12,54 р/1отв * 3 отв. = 37,62 р/1 ремкомплект.

Дорожный мастер – 1 чел.

Оклад – 30000 р/166ч = 188,72 р/ч – 30,72 р/1отв * 3 отв. = 92,16 р/1 ремкомплект.

Токарь – 1 чел. – За 8 часов изготавливает 50 шт. штепселей.

1 штепсель – 9,6 мин.

Итого: 27931+14105,64+3366+9180 = экономия составит – 54582,64 рубля

Больше рационализаторских предложений ⇒⇒⇒

Также на эту тему Вы можете почитать

Выправка пути на карточки, рационализаторское предложение

Удержание головки стыкового болта рационализаторское предложение

Перевозка рельсов, рационализаторское предложение

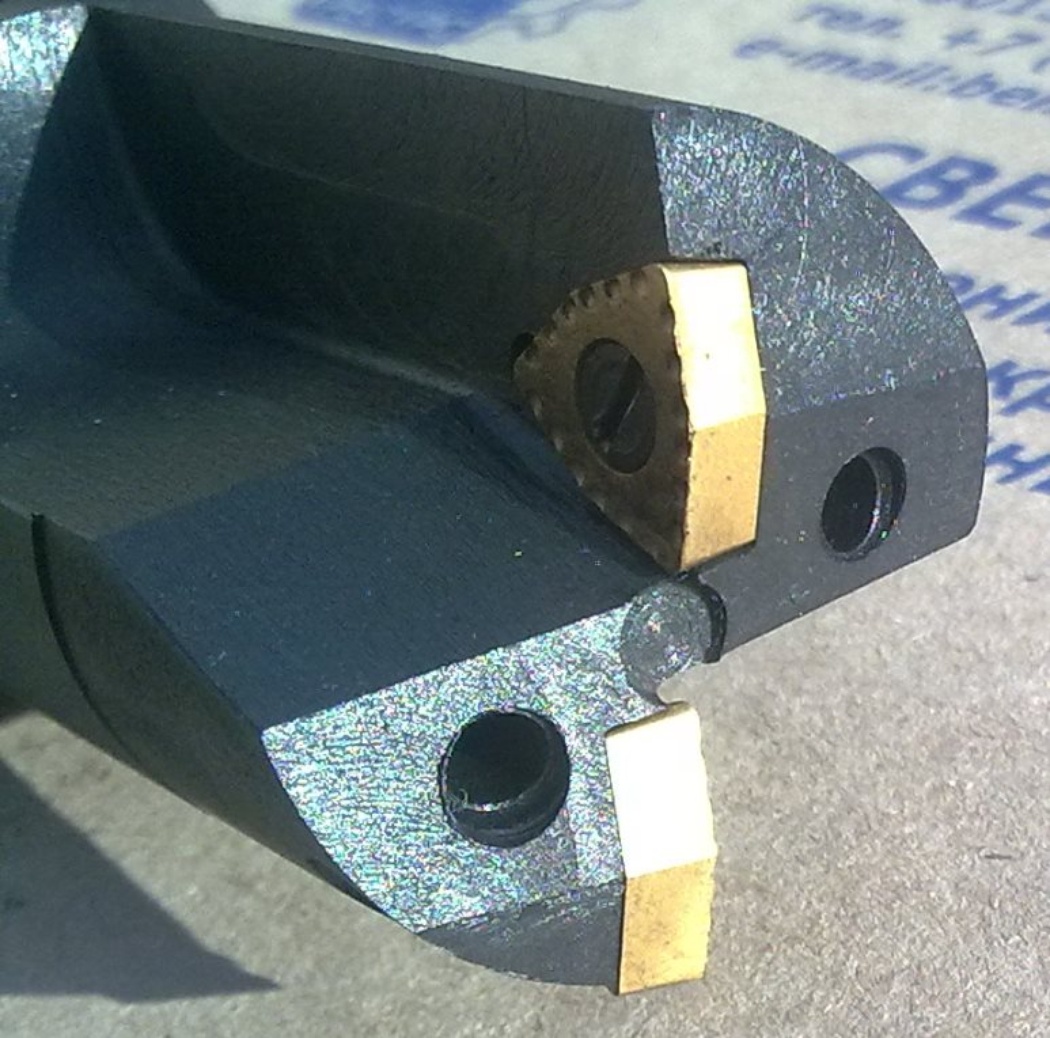

Виды сверл (Рис.2):

- со сменными твердосплавными пластинами — быстро сверлят, но пластины ломаются не медленнее (зависит от сплава);

- самокаленые — не требуют полива на них жидкости;

- спиральные — без полива и заточки под правильным углом тупятся, а также трескаются.

Бензиновый рельсосверлиный станок самопадающий и в него устанавливаются сверла со сменными насадками. Для сверления отверстий диаметром 22 мм со станком 1024В требуется съемный конусный хвостовик.

Для рельсорезных станков используют круг или полотно. РМ5ГМ не только тяжелый, но и трудный в обслуживании. После установки, полотна, как и сверла, нуждаются в обильном поливе жидкости (специальный раствор или обыкновенная вода). Давить на ручку необходимо не сильно, иначе разрез получиться дугообразный.

Круги не любят влаги, их нужно хранить в сухом месте, где нет сырости. Если намокнут, то выкрутит. После установки на рельсорезный станок, круг обязательно простукивают молоточком и проверяют на наличие трещин. Не стоит пренебрегать защитной маской, потому что круги разлетаются на куски и могут навредить человеку.

Экономическая часть

Сверление отверстий Ø22 мм, в рамном рельсе и остряке производится электрическим сверлильным станком СТР-2.

Сверление производят монтёры пути 4 разряда в количестве двух человек.

Для питания станка электричеством используется бензоэлектростанция АБ-4, которую обслуживает один монтёр пути 4 разряда.

Для ограждения места производства работ задействован монтёр пути сигналист 3 разряда.

Работа производится под руководством дорожного мастера.

Для сверления отверстий требуется сверло укороченное — на 10 отв. — 1 шт., а также пластинки твердосплавные в количестве 4 шт.

Изготовление штепсельных соединителей производит токарь, за 8 часов изготавливает 50,0 шт. из круглого стержня Ø22 мм.

Для изготовления одного соединителя требуется образец массой 300 гр.

В дистанции пути ежегодно производятся работы по замене ремонтных комплектов стрелочных переводов в объёме – 102 штук.

Экономия на материальных ценностях

Для сверления отверстий требуется сверло укороченное — на 10 отв. – 1 шт., а также пластинки твердосплавные в количестве 4 шт.

102 шт. ремкомплекта * 3 отв. = 306 отв /год

306/10 = 31 сверло укороченное.

30,6*4 = 122 шт. пластинки твердосплавные.

Сверло укороченное – 901р*31 = 27931 рублей

Пластинка твердосплавная – 115,62р*122 = 14105,64 рублей

Расход топлива АБ-4

2,6 л/ч – 0,44 л/1 отв.

306 отв.*0,44 л = 134,64 л

Бензин АИ-92 – 25,0р*134,64 = 3366 рублей

Расход материала для изготовления штепселей:

Металлический стержень Ø22 мм, масса 0,3 кг.(0,1 м)

На 1 ремкомплект – 0,9 кг. (0,3 м)

102 шт. ремкомплекта * 0,9 кг (0,3 м) = 91,8 кг (30,6 м)/год

Цена металлического стержня Ø22 мм – 100 рублей

Экономия на заработной плате

Техническая карта № 2.4

Норма выработки на 10 отв. = 1,7 ч

10,2 мин = 1 отв.

4 разряд – 3 чел.

Тариф – 85,56 руб. – 14,55 р/1отв * 3 отв. * 3чел = 130,95 р/1 ремкомплект.

3 разряд – 1 чел.

Тариф – 73,79 руб. – 12,54 р/1отв * 3 отв. = 37,62 р/1 ремкомплект.

Дорожный мастер – 1 чел.

Оклад – 30000 р/166ч = 188,72 р/ч – 30,72 р/1отв * 3 отв. = 92,16 р/1 ремкомплект.

Токарь – 1 чел. – За 8 часов изготавливает 50 шт. штепселей.

1 штепсель – 9,6 мин.

Итого: 27931+14105,64+3366+9180 = экономия составит – 54582,64 рубля

Больше рационализаторских предложений ⇒⇒⇒

Также на эту тему Вы можете почитать

Вырезка выплесков, рационализаторское предложение

Удержание головки стыкового болта рационализаторское предложение

Ремонт подбойника для ЭШП, рационализаторское предложение

как просверлить рельсы

| Поиск: Loading… приколы видео орел и решка черногория русские молодые политика спорт музыка события факты звёзды Дота 2 женщины альтернатива КВН драки война мультики актёры кино онлайн масяня приколы наруто видеоклипы видеобитва машины видеореклама вконтакте однокласники видеоролик дня видеоролики 2018 видеоролики без смс казино АТО ДНР ополчение смешное видео youtube приколы дом2 драки стоп хам драки я приколы видео дом2 серии дорогой ты где был русские детективные сериалы бэк ту скул пранки над друзьями новые видеоклипы, Поздравления Денди Купить| Dendy Купить игровую приставку |

Проблематика сухого сверления

Как было сказало ранее, отсутствие пыли в процессе работы – одно из главных достоинств алмазных технологий. Однако невозможность подавать воду в рез создаёт сразу ряд проблем:

- Образование всепроникающей пыли

- Перегрев кольцевого сверла приводит к снижению эффективности работы вплоть до полной остановки («замыливание» сегмента), так же возможен выход из строя дорогостоящей оснастки.

- Продукты сверления забивают коронку, что приводит к её заклиниванию в отверстии.

Таким образом получился замкнутый круг: все плюсы технологии становятся её недостатками, а ключевые аспекты функционирования неисполнимы.

Отдельно расскажем про т.н. «замыливание» или «зализывание» сегмента. В процессе работы алмаз снимает обрабатываемый материал своими острыми рёбрами и углами, одинаково эффективно расправляясь и с бетоном, и с железной арматурой. Со временем режущая поверхность скругляется («зализывается») и перестаёт выполнять свою функцию. В условиях нехватки воды этот процесс значительно ускоряется: старые «потёртые» алмазы замыливаются быстрее, чем успевают вскрыться новые, острые. Получается, что коронка вращается, двигатель и оператор ревут от натуги, а отверстие не углубляется – на коронке нет рабочих поверхностей.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Виды сверл (Рис.2):

- со сменными твердосплавными пластинами — быстро сверлят, но пластины ломаются не медленнее (зависит от сплава);

- самокаленые — не требуют полива на них жидкости;

- спиральные — без полива и заточки под правильным углом тупятся, а также трескаются.

Бензиновый рельсосверлиный станок самопадающий и в него устанавливаются сверла со сменными насадками. Для сверления отверстий диаметром 22 мм со станком 1024В требуется съемный конусный хвостовик.

Для рельсорезных станков используют круг или полотно. РМ5ГМ не только тяжелый, но и трудный в обслуживании. После установки, полотна, как и сверла, нуждаются в обильном поливе жидкости (специальный раствор или обыкновенная вода). Давить на ручку необходимо не сильно, иначе разрез получиться дугообразный.

Круги не любят влаги, их нужно хранить в сухом месте, где нет сырости. Если намокнут, то выкрутит. После установки на рельсорезный станок, круг обязательно простукивают молоточком и проверяют на наличие трещин. Не стоит пренебрегать защитной маской, потому что круги разлетаются на куски и могут навредить человеку.