Установка плит покрытия, примыкающих к фонарю. План

Разрез А-А см. стр.23

1 – штабель плит покрытия;

2 – ось движения трактора с блоком;

3 – смонтированное покрытие;

4 – временное ограждение;

5 – инвентарная распорка;

6 – плита покрытия;

7 – траверса;

8 – лестница приставная секционная ЛПС;

9 – смонтированная стропильная ферма;

10 – площадка навесная;

11 – кассета;

12 – кран гусеничный КС-8161 БС со стрелой длиной 35 м и гуськом 24, 43 м;

13 – колонна;

14 – место складирования стропильных ферм

Укладка плит покрытия, примыкающих к фонарю. Разрез А-А

1 – штабель плит покрытия;

2 – ось движения трактора с блоком;

3 – смонтированное покрытие;

4 – временное ограждение;

5 – площадка навесная;

6 – смонтированная стропильная ферма;

7 – инвентарная распорка;

8 – траверса;

9 – плита покрытия;

10 – лестница приставная секционная;

11 – колонна;

12 – оттяжной канат;

13 – кран гусеничный КС – 8161 БС со стрелой длиной 35 м и гуськом 24, 43 м;

14 – стропильная ферма;

15 – кассета

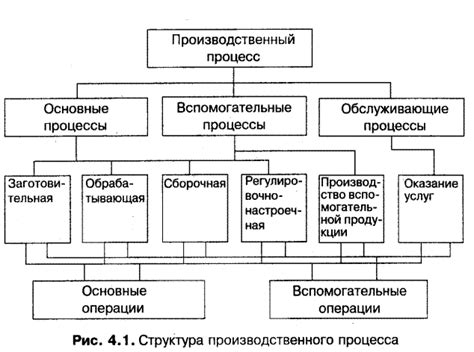

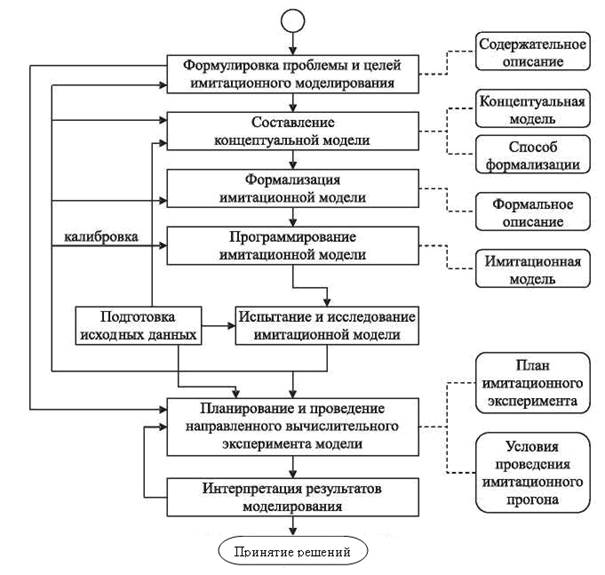

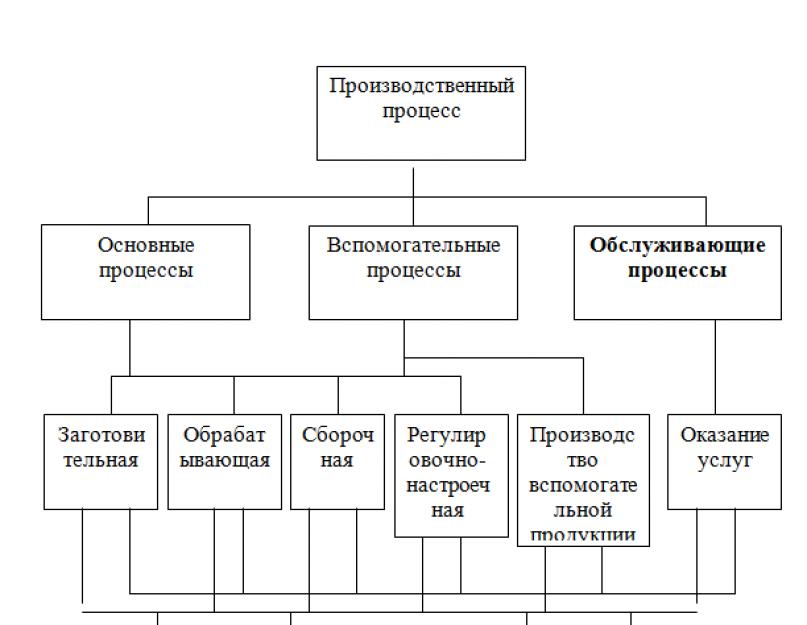

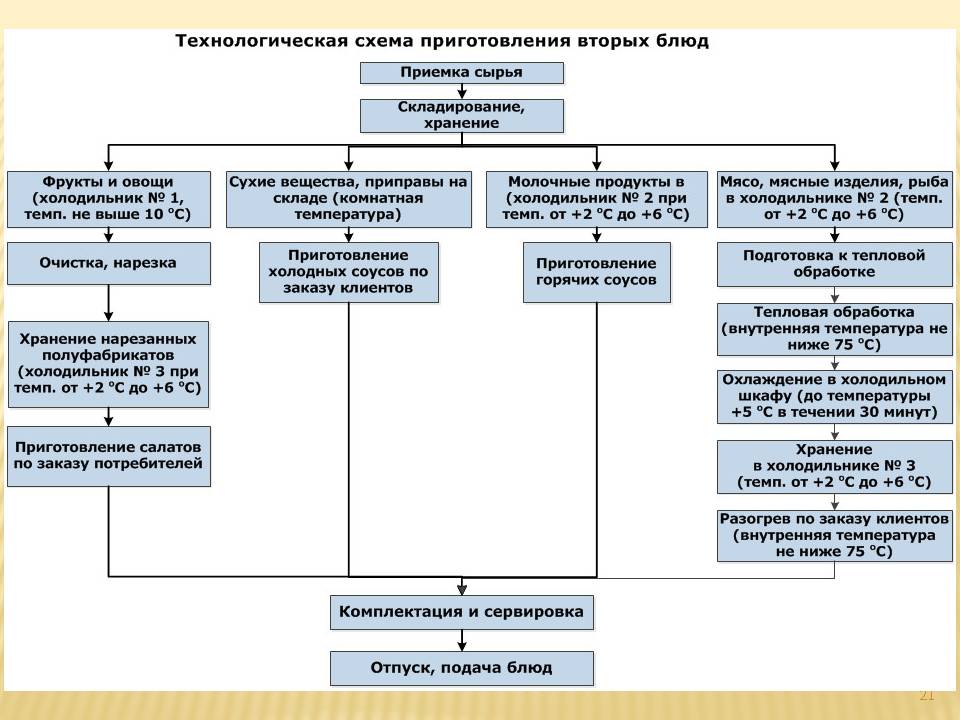

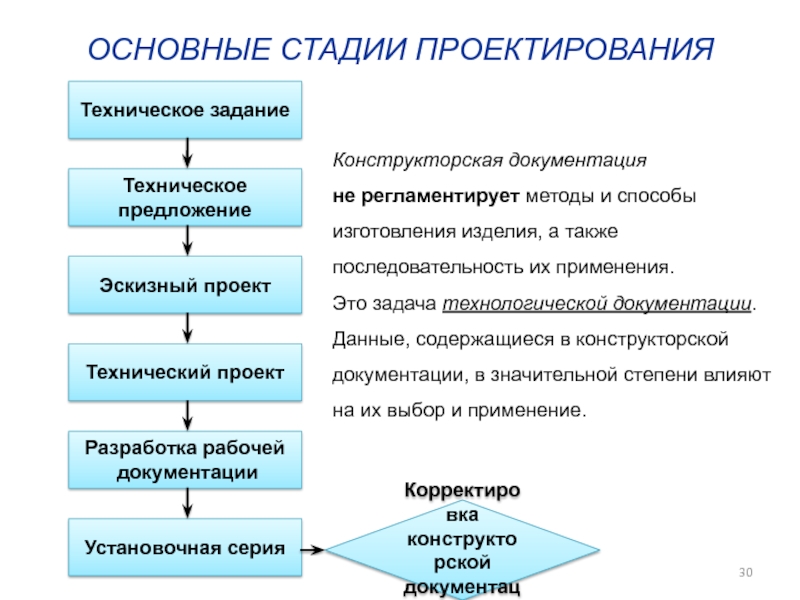

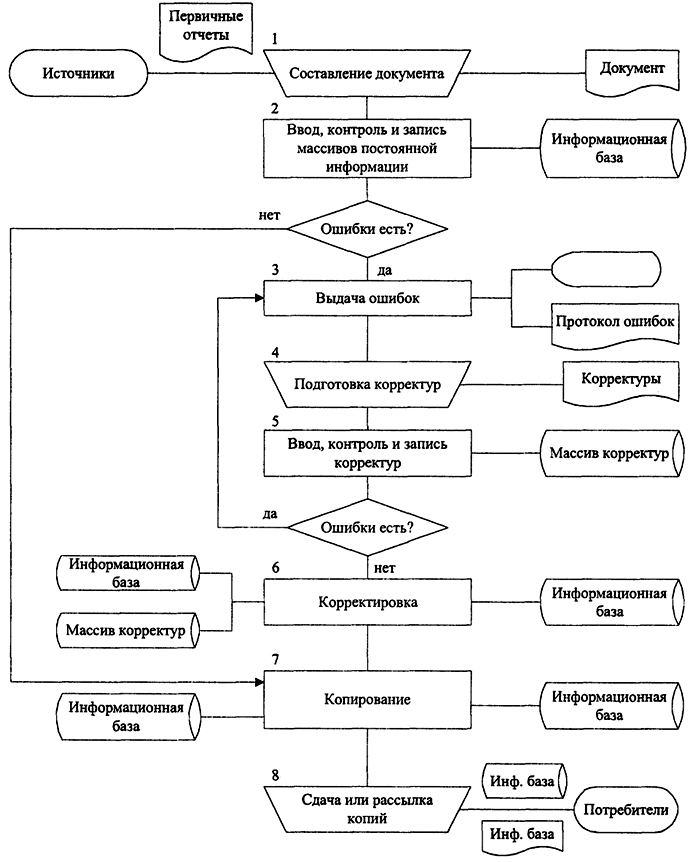

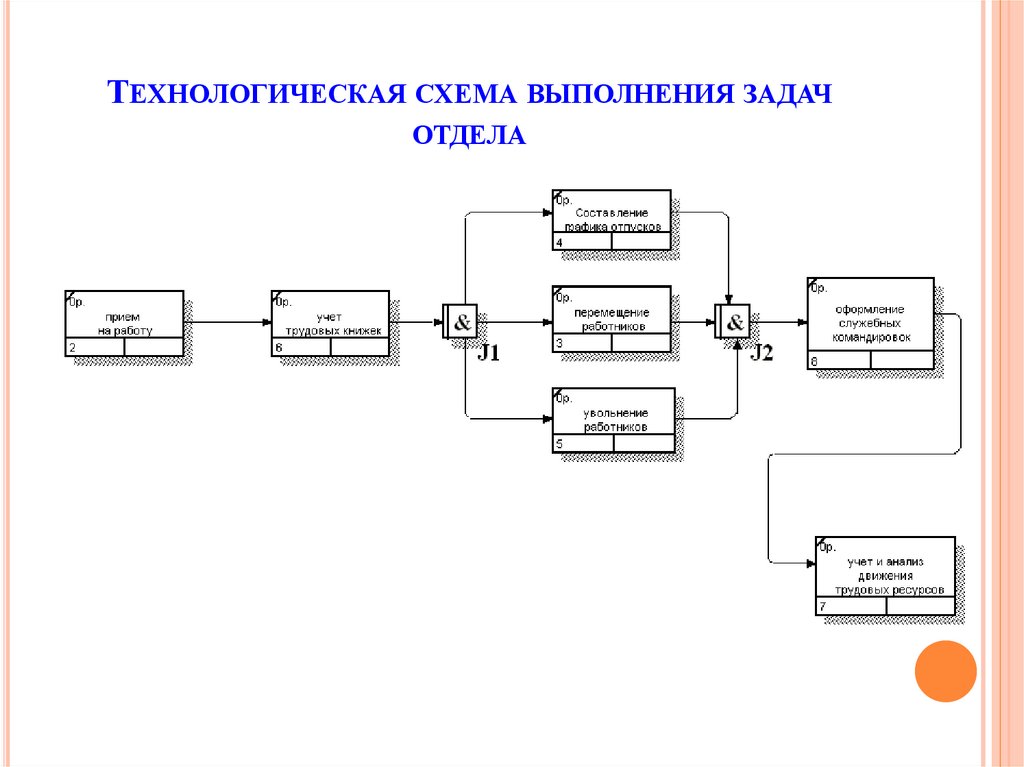

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам.

По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

- единичный технологический процесс, создается для производства уникальной по конструктивным и технологическим параметрам детали или изделия;

- типовой техпроцесс, создается для некоторого количества однотипных изделий, схожих по своим конструктивным и технологическим характеристикам. Единичный техпроцесс, в свою очередь, может состоять из набора типовых техпроцессов. Чем больше типовых техпроцессов применяется на предприятии, тем меньше затраты на подготовку производства и тем выше экономическая эффективность предприятия;

- групповой техпроцесс подготавливается для деталей, различных конструктивно, но сходных технологически.

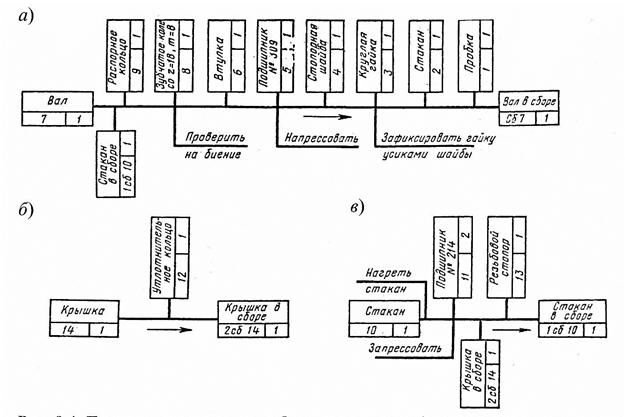

Пример типового технологического процесса

По критерию новизны и инновационности различают такие виды технологических процессов, как:

- Типичные. Основные технологические процессы используют традиционные, проверенные конструкции, технологии и операции обработки материалов, инструмента и оснастки.

- Перспективные. Такие процессы используют самые передовые технологии, материалы, инструменты, характерные для предприятий — лидеров отрасли.

По критерию степени детализации различают следующие виды технологических процессов:

- Маршрутный техпроцесс исполняется в виде маршрутной карты, содержащей информацию верхнего уровня: перечень операций, их последовательность, класс или группа используемого оборудования, технологическая оснастка и общая норма времени.

- Пооперационный техпроцесс содержит детализированную последовательность обработки вплоть до уровня переходов, режимов и их параметров. Исполняется в виде операционной карты.

Пример маршрутной карты

Пооперационный техпроцесс был разработан во время Второй Мировой войны в США в условиях нехватки квалифицированной рабочей силы. Детальные и подробные описания каждой стадии технологического процесса позволили привлечь к работе людей, не имевших производственного опыта и в срок выполнить большие военные заказы. В условиях мирного времени и наличия, хорошо обученного и достаточно опытного производственного персонала использование такого вида технологического процесса ведет к непроизводительным расходам. Иногда возникает ситуация, в которой технологи старательно издают толстые тома операционных карт, служба технической документации тиражирует их в положенном числе экземпляров, а производство не открывает эти талмуды. В цеху рабочие и мастера за многие годы работы накопили достаточный опыт и приобрели достаточно высокую квалификацию для того, чтобы самостоятельно выполнить последовательность операций и выбрать режимы работы оборудования. Таким предприятиям имеет смысл подумать об отказе от операционных карт и замене их маршрутными.

Существуют и другие классификации видов технологических процессов.

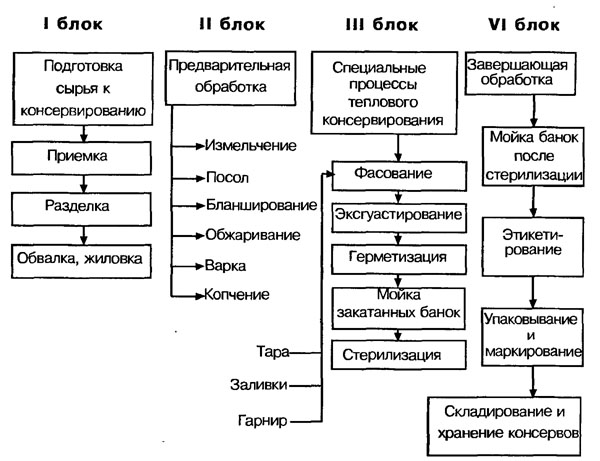

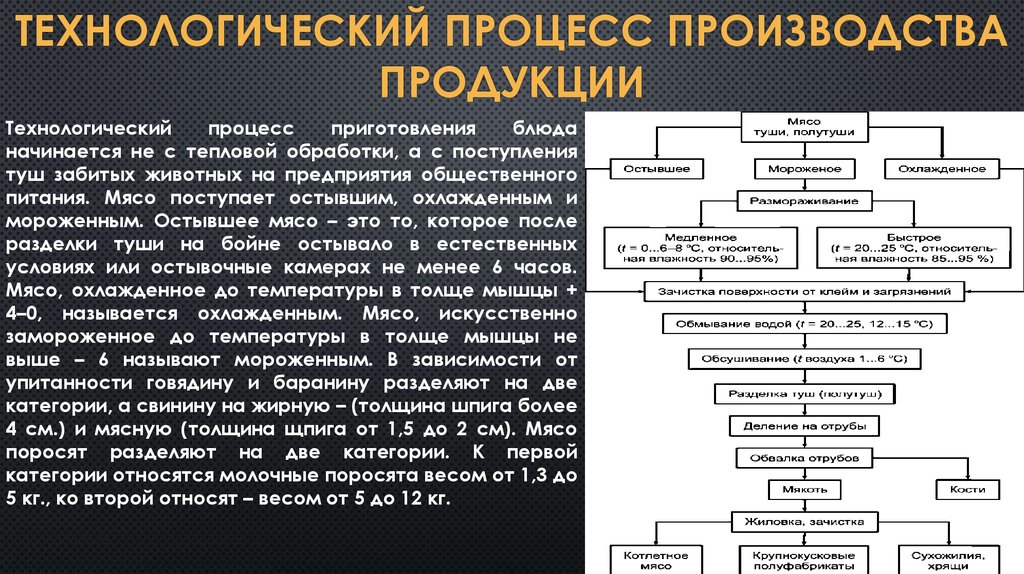

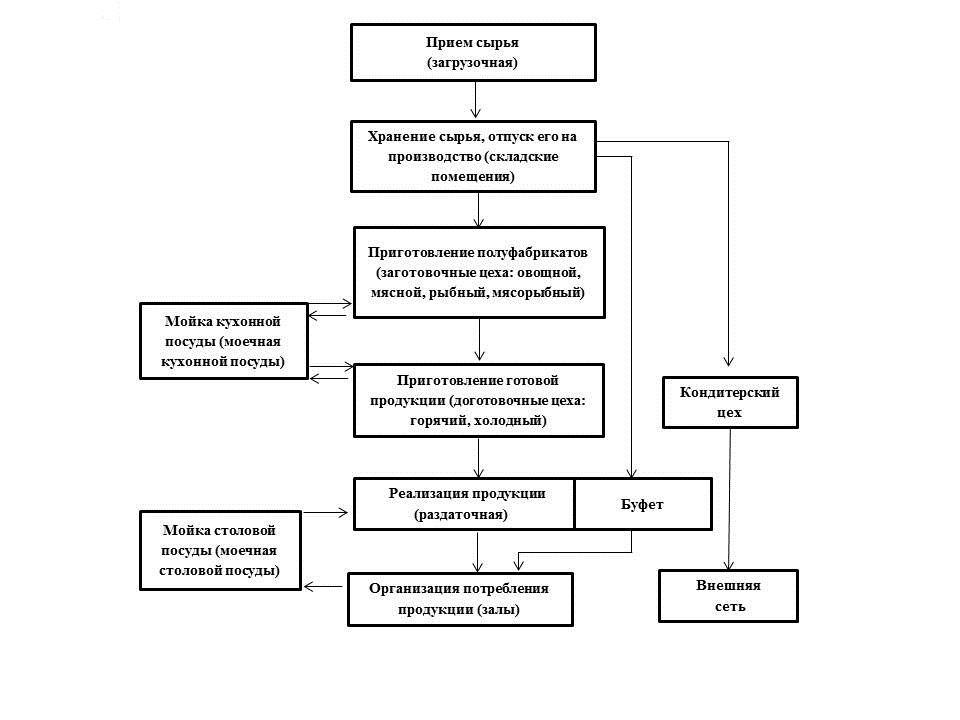

Прием сырья

Мы должны обеспечивать управление процессами и их контроль на каждом этапе от приема сырья до отгрузки готового комбикорма.

Фото 4. Отбор пробы в потоке при выгрузке автомобиля.

Для сырья, которое приходит в мешках, существуют свои правила приема. Очень сложно оценить качество сырья в мешках. С каждого пятого берется проба. Сложность заключается в том, что осуществить это можно только при разгрузке. Нужно принципиально соблюдать правила отбора проб, поскольку нижние мешки могут не соответствовать тем, которые были сверху. Как правило, первые поставки сырья подвергаются более тщательному контролю.

Об отборе проб мы подробнее говорили внашем курсе «Оценка качества сырья для производства кормов», поэтому здесь нет необходимости останавливаться. Напомним лишь несколько принципиальных моментов.

Входной контроль сырья

Одни контролируемые параметры, влияют на безопасность кормов, а другие на цену ингредиентов.

| Параметры безопасности: |

— Общее количество микробных клеток (микроорганизмов) (Для справки в 1 г комбикорма до 500 тыс. Микроорганизмов);

— Кислотное и пероксидное число жира;

— Активность уеразы (для сои).

— Содержание жира, кальция, фосфор.

При несоответствии исследуемого сырья указанным в сертификате качества параметрам проводится повторный анализ. Количество проб увеличивается вдвое. В случае подтверждения несоответствия нужно немедленно доложить своему директору.

Сырье, поступающее на предприятие, расходится с неодинаковой скоростью, поэтому нужны разные запасы сырья.

Эти запасы зависят от:

- Рецептуры

- Объемов разовой поставки

- Динамики цен на рынке

- Сроков хранения

- Свободных емкостей для хранения.

Кратковременное хранение

Даже кратковременное хранение сырья перед подачей в производство требует внимания. Пренебрежение этим может приводить к порче, залипаниям, ухудшению сыпучести. Опытные технологи знают особенности каждого сырья, внимательно следят за показателями входного контроля и ловко маневрируют партиями на своем предприятии. Примерно то же, что делает хорошая хозяйка с продуктами в своем холодильнике

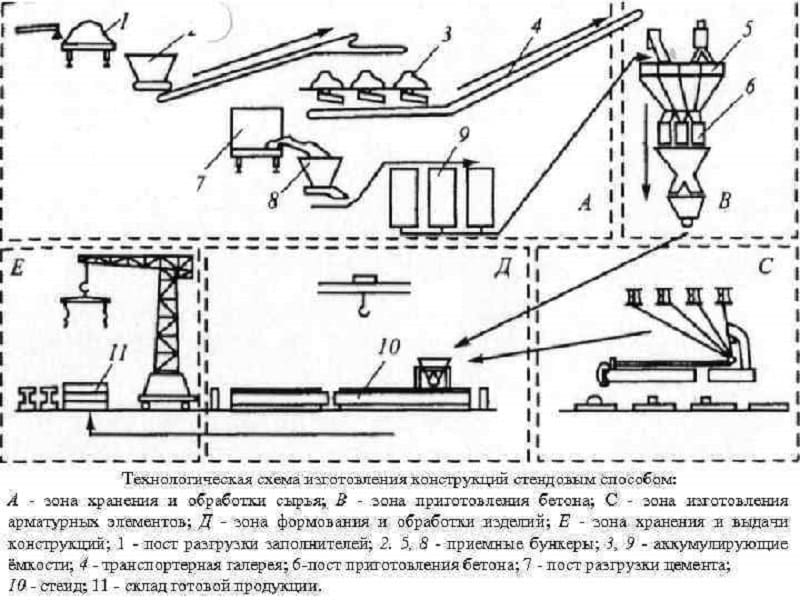

Строй-Техника.ру

Строительные машины и оборудование, справочник

Категория:

Автомобильные аккумуляторы

Публикация:

Общая технологическая схема производства

Читать далее:

Литье токоотводов и соединительных деталей

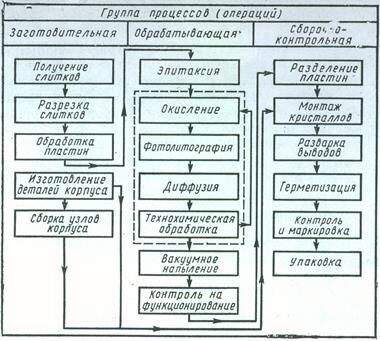

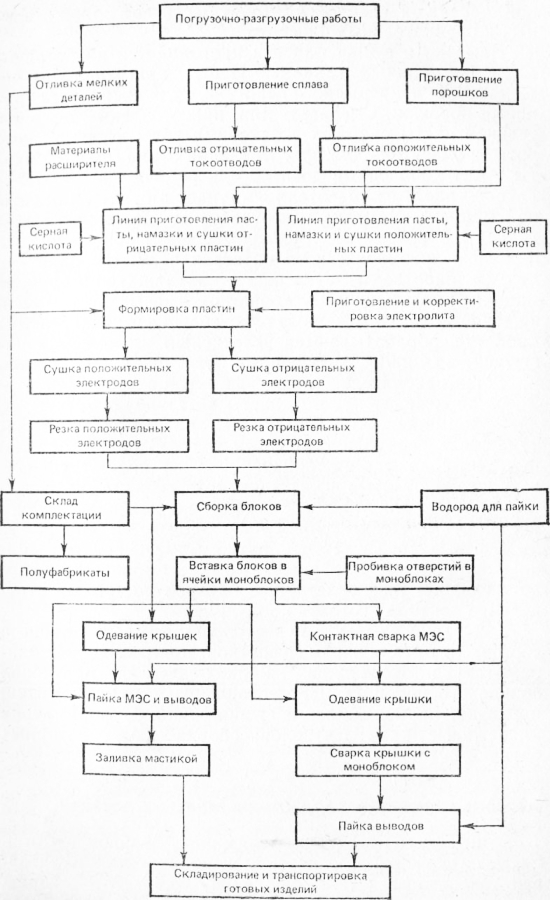

Общая технологическая схема производства

В настоящее время подавляющее большинство свинцовых аккумуляторов с намазными электродами изготавливаются по порошковой технологии. Общая схема такого производства, предусматривающая использование современного оборудования и новых технологических приемов работы, показана на рис. 1.

В литейном цехе приготовляют сплавы, которые используются для отливки аккумуляторных токоотводов и мелких соединительных деталей. Токоотводы отливаются на литейных автоматах типа «Хлорайд», «Виртц», «УСОТ», «Агат».

Свинцовый порошок изготовляется в мельницах фирмы «Хлорайд» производительностью 100 т порошка в неделю или в ситовых мельницах. Из порошков различной степени окисленности готовят пасты для положительных и отрицательных пластин.

Рекламные предложения на основе ваших интересов:

Рис. 1. Схема производства стартерных аккумуляторных батареи

Намазка и сушка пластин производится на поточно-механизированных линиях. Пасты приготавливаются в смесителе непрерывного действия, куда поступает свинцовый порошок. Смеситель для приготовления положительной пасты снабжен дозаторами воды и серной кислоты, а смеситель для приготовления отрицательной пасты имеет добавочный дозатор для подачи расширителя. Готовая паста из смесителя поступает в бункер намазочной машины. Намазка токоотводов осуществляется следующим образом: под бункером намазочной машины с помощью автоматического питателя подаются один за другим токоотводы, затем паста, находящаяся в бункере машины вмазывающим устройством вмазывается в ячейки токоотвода. Намазанные пластины далее подвергаются прокатке, обрабатываются углекислым аммонием и поступают в сушило. Высушенные пластины направляются на склад-накопитель, а оттуда — в цех формировки. Здесь происходит перевод пасты в активную массу.

(Сформированные электродные пластины сушат, затем, после разрубки сдвоенных электродов на одиночные, они подаются на сборку. Сюда же подают сборочные детали, отлитые в литейном цехе, сепараторы, а также водород для пайки. Собранные и спаянные блоки вставляют в ячейки моноблока, производят припайку МЭС и выводов, а затем обратно герметизируют специальной мастикой. Изготовленные таким образом свинцово-кислотные аккумуляторные батареи поступают в отделение контроля готовой продукции.

Как видно из рис. 1, весь технологический процесс состоит из пяти основных участков: приготовление сплава, отливка токоотводов и мелких деталей; получение свинцового порошка и приготовление пасты; намазка, прокатка, карбонизация и сушка пластин; формировка пластин и сушка электродов; сборка аккумуляторных батарей.

Рекламные предложения:

Читать далее: Литье токоотводов и соединительных деталей

Категория: –

Автомобильные аккумуляторы

Основные технологические операции

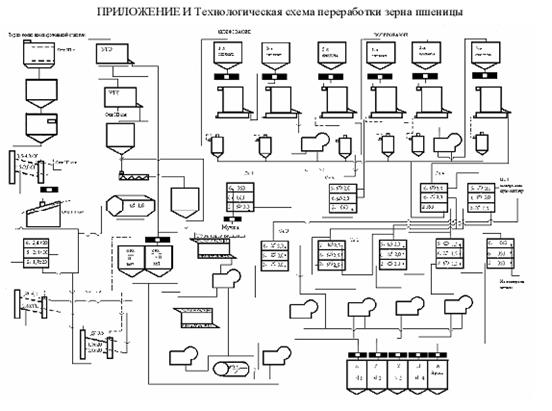

В целом, при производстве комбикормов придерживаются следующей последовательности операций (схема 1).

Схема 1. Порядок операций при производстве комбикормов

Комбикормовому производству присуща высокая гибкость процесса. При необходимости некоторые операции могут быть исключены.

В отдельных случаях некоторые операции осуществляются повторно. Обычно, на комбикормовых предприятиях присутствует большое количество маршрутов. Маршруты, которые обходят отдельные машины, называют байпасными.

Большое количество технологических операций обуславливает расположение их в высоту, когда транспортировка продукта по маршрутам осуществляется гравитационно. Большинство (фото 3) комбикормовых заводов расположены в многоэтажных зданиях.

Фото 3. Вертикальный комбикормовый завод

Сердце производства комбикормовых смесей – это три фундаментальные операции: измельчение ингредиентов, их дозировка и смешивание. Интересно, что и здесь возможны вариации. Условно я эти схемы называю Американской, Европейской и Советской. Попробуем их проанализировать.

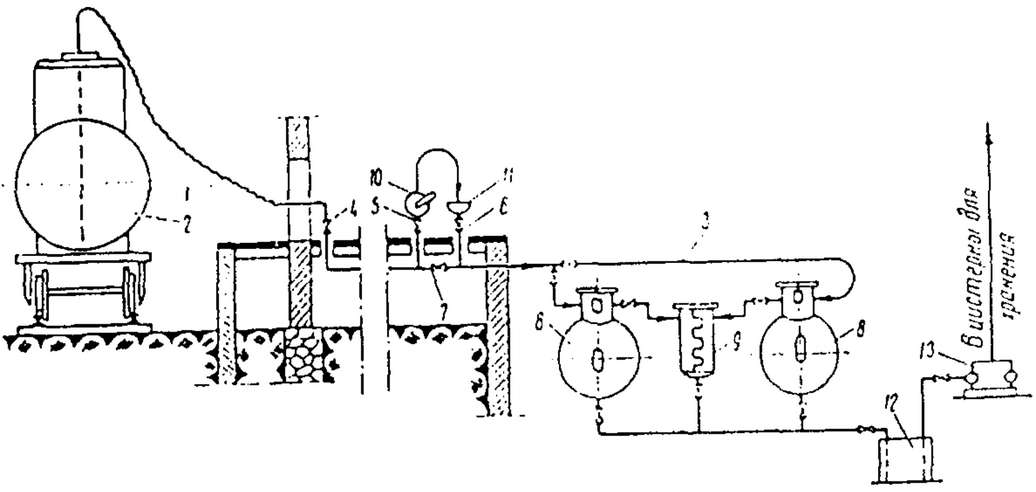

Приемка спирта

Спирт-ректификат принимают по объему, который измеряют коническими ( от 250 до 1000 дал) и цилиндрическими (75 дал) мерниками. Одновременно с измерением объема измеряют и крепость спирта, как и в спиртовом производстве. Для приемки спирта на заводах оборудуют спиртоприемные отделения (цехи). Спирт из автоцистерн сливают через нижний штуцер по резиновому шлангу Из железнодорожных цистерн спирт сливают с помощью насоса или самотеком. Первым способом пользуются только в случае расположения приемных мерников выше уровня железнодорожных цистерн. При расположении приемных мерников ниже уровня железнодорожных цистерн спирт сливают с помощью сифонной установки (рисунок 2), состоящей из резинового гофрированного шланга, ручного насоса и воронки. Один конец трубы 1, снабженной трубчатым наконечником, погружают в в цистерну 2 до дна, а другой соединяют со сливной коммуникацией 3. Открывают краны 4 и 5 и при закрытых кранах 6 и 7 и всех кранах, соединяющих эту коммуникацию с коническим 8 и цилиндрическим 9 мерниками, при помощи насоса 10 или вакуума засасывают спирт из цистерны. Как только в сливной воронке 11 появится спирт, насос останавливают, открывают кран 7 и кран перед коническим мерником, в который должен поступать спирт.

Использование установки из трех мерников дает возможность оперативно производить приемку спирта с необходимыми замерами и расчетами. Во время заполнения одного из мерников, со второго спирт скачивают через приемную емкость 12 с помощью спиртового насоса 13 в цистерны спиртохранилища.

Рисунок 2 – Схема спиртоприемного отделения с сифонной установкой для слива спирта

Рисунок 2 – Схема спиртоприемного отделения с сифонной установкой для слива спирта

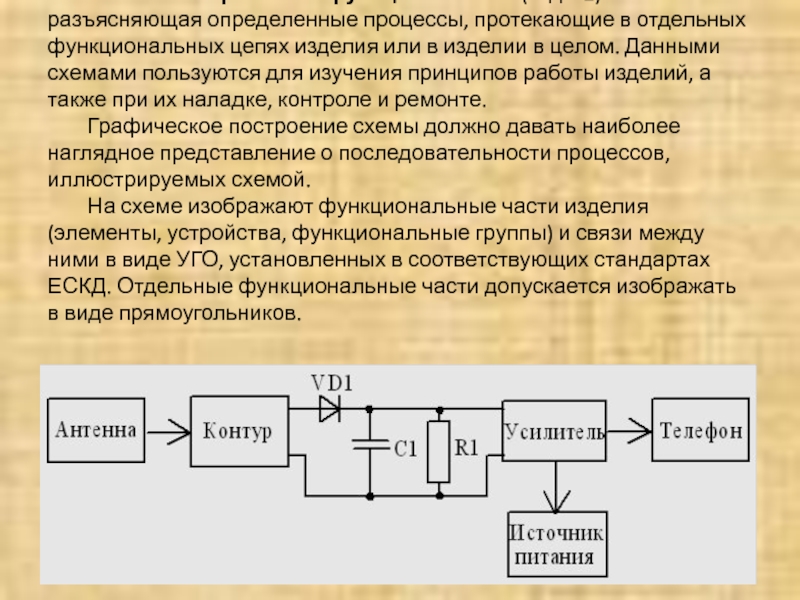

Что делать при работе со сложными системами?

Если присутствует много функциональных частей, то элементы могут быть обозначены одними цифрами в порядковой последовательности. При этом необходимо составить перечень расшифровки. Но недостатком этой схемы является ухудшение наглядности. Более того, может осуществляться детализация, которая заключается в том, что для каждой функциональной части разрабатывается отдельная структурная схема. На ней тоже указываются характеристики, диаграммы и поясняющие надписи. Могут быть указаны и определённые параметры для отдельных точек. Так, структурные электрические схемы могут содержать значения величин напряжений, токов, импульсов и других свойств. Данные обычно помещают на свободном поле или около графических обозначений. Результат включают в эксплуатационную документацию, чтобы будущий обслуживающий персонал смог ознакомиться с объектом.

Если присутствует много функциональных частей, то элементы могут быть обозначены одними цифрами в порядковой последовательности. При этом необходимо составить перечень расшифровки. Но недостатком этой схемы является ухудшение наглядности. Более того, может осуществляться детализация, которая заключается в том, что для каждой функциональной части разрабатывается отдельная структурная схема. На ней тоже указываются характеристики, диаграммы и поясняющие надписи. Могут быть указаны и определённые параметры для отдельных точек. Так, структурные электрические схемы могут содержать значения величин напряжений, токов, импульсов и других свойств. Данные обычно помещают на свободном поле или около графических обозначений. Результат включают в эксплуатационную документацию, чтобы будущий обслуживающий персонал смог ознакомиться с объектом.

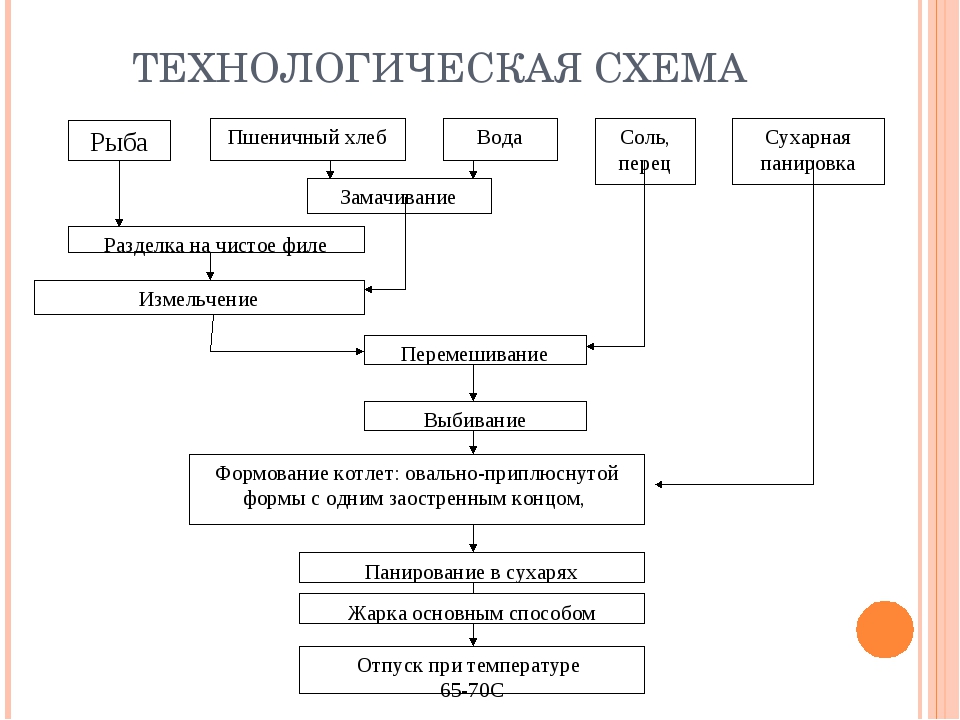

Создание выпечки

Работа кондитерского производства строится на основании заявок, полученных от потребителей. В соответствии с ними рассчитывается нужное количество сырья, которое правильно хранится в специальных холодильных шкафах. На первом этапе трудовой процесс в цеху начинается с подготовки продуктов, обработки яиц и просеивания муки. Делается это в специальных моечных ваннах и на производственном столе. Просеиватель устраняет из муки механические примеси, делает ее рыхлой, чтобы кондитерские изделия были качественными.

Замешивание теста выполняется в тестомесильной машине, которая быстро и качественно замешивает дрожжевое, пресное или песочное тесто. С помощью планетарного миксера на производстве создается белково-воздушное, жидкое дрожжевое или мягкое песочное тесто, взбиваются кремы, суфле, желе. Если требуется изготовление слоеного теста, используется тестораскаточная машина.

Установка стропильной фермы. План

разрез А–А см. стр. 21

1 – штабель плит покрытия;

2 – ось движения трактора с блоком;

3 – смонтированное покрытие;

4 – временное ограждение;

5 – стропильная ферма;

6 – инвентарная распорка;

7 – траверса;

8 – лестница приставная секционная;

9 – площадка навесная;

10 – колонна;

11 – кассета;

12 – место складирования стропильных ферм в монтажной зоне;

13 – кран гусеничный КС-8161БС со стрелой длиной 35 м и гуськом 24, и 43 м.

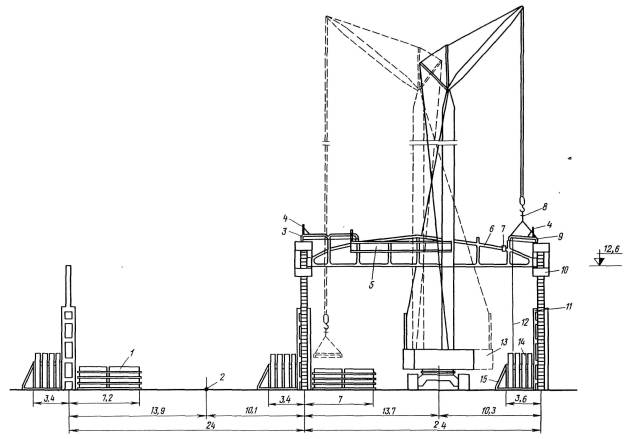

Установка стропильной фермы. Разрез А-А

1 – кассета;

2 – стропильная ферма;

3 – колонна;

4 – штабель плиты покрытия;

5 – ось движения трактора с блоком;

6 – площадка навесная;

7 – траверса;

8 – инвентарная распорка;

9 – стропильная ферма;

10 – лестница приставная секционная;

11 – кран гусеничный КС-8161 БС со стрелой длиной 35 м. и гуськом 24; 43 м

12 – оттяжной канат

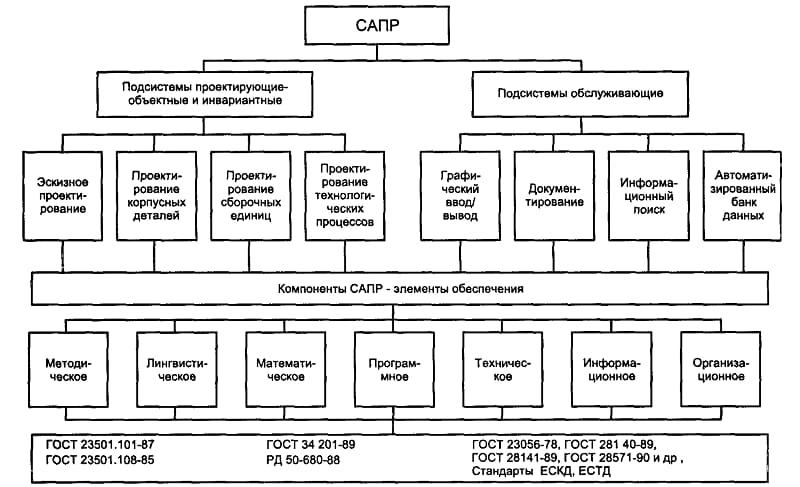

ЕСТПП

В структуре стандартов технологической подготовки производства стоит отметить межгосударственные стандарты ТПП, такие как:

- СРПП – система разработки и постановки продукции на производство.

- ЕСКД – единая система конструкторской документации.

- ЕСТД – единая система технологической документации.

- САПР – система автоматизированного проектирования.

Особое место среди этих стандартов ТПП отведено стандартизации технической документации.

Управление технологической подготовкой производства происходит как раз путем следования разработанным, обобщенным единым стандартам и правилам, а также другим нормативным документам.

Эффективной стандартизации добиваются следующими методами:

- Сокращения и отказа от затрат по переоформлению документов в процессе их передачи на другие организации и предприятия.

- Приведение текстовых и графических документов к более простым формам, соответствующее этой процедуре сокращение издержек на их подготовку и применение.

- Введение унифицированных документов и документооборота, расширение их использования в процессе конструирования, разработки новых технологических решений, подготовки и внедрения оборудования, инструментов, технической оснащения.

- Современных методов учета вычислительной техники, которая применяется при изготовлении и обработке всего потока документов организации.

- Работой над повышением качества разработок по технической документации.

Единая система технологической подготовки производства (ЕСТПП) – это система организации и управления процессом ТПП, определенная государственными стандартами, которая предусматривает использование современных технологий, технологического оснащения необходимым оборудованием, средствами механизации и автоматизации процессов производства, управленческих и инженерно-технических процессов.

ЕСТПП – это общепринятый системообразующий подход для предприятий к определению методов и средств ТПП, их применению, а также к освоению технологий выпуска готовой продукции за минимальные сроки, при небольших материальных и трудовых издержках на каждой стадии, включая тестовые образцы. Это приводит к созданию гибкого производства, которое позволит непрерывно совершенствовать технические процессы или быстро переналадить их под выпуск новых видов изделий.

Комплекс единой системы технологической подготовки производства подразделяется на 5 составляющих:

- Группа 1 (подготовительная): общие стандарты, термины, основные требования, порядок оценки ТПП.

- Группа 2: стандарты предприятия – включают в себя правила предприятия и правила по управлению ТПП, стадии разработки документации, формирования организационных структур по предприятию, автоматизации, правила организации хозяйственной и организационной деятельности предприятия.

- Группа 3: стандарты по продукции – определяют технологичность произведенного изделия в целом, по видам выпускаемой продукции, этапам разработки, показатели технологичности производства и порядок выбора этих показателей, порядок внедрения контроля конструкторской документации.

- Группа 4: стандарты производственных процессов – порядок выработки и имплементации технологий производства, средств оснащения производства технологиями, выбор и внедрение оборудования, средств контроля, процессов механизации и автоматизации производства.

- Группа 5: стандарты по механизации и автоматизации – правила использования технических средств и механизации/ автоматизации проводимых работ, решению вновь возникающих задач, по информационному, математическому и техническому оснащению, определению объектов и очереди внедрения автоматизации и решения поставленных задач.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

https://youtube.com/watch?v=BT7ULCo6ACo

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

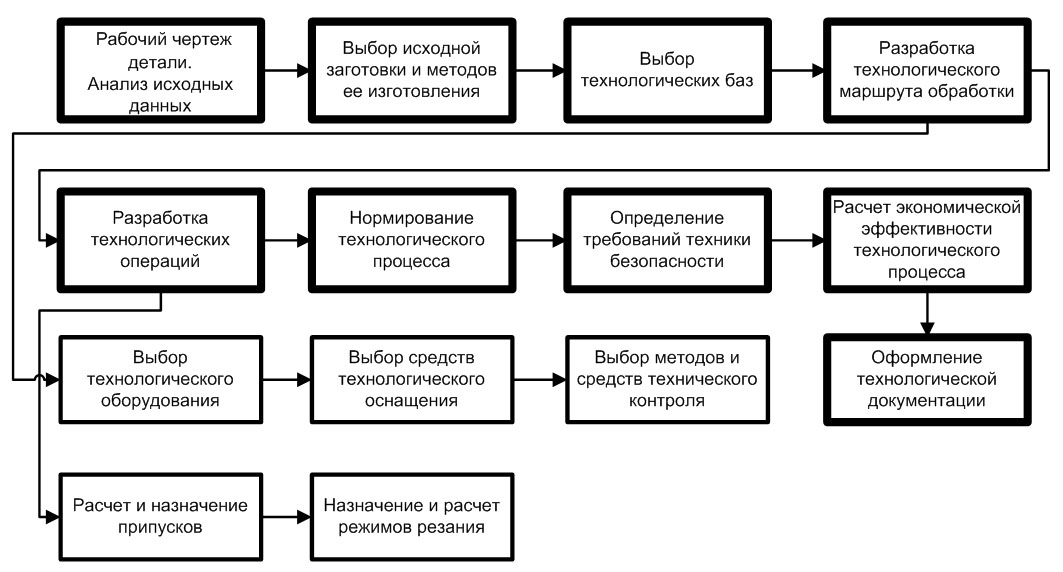

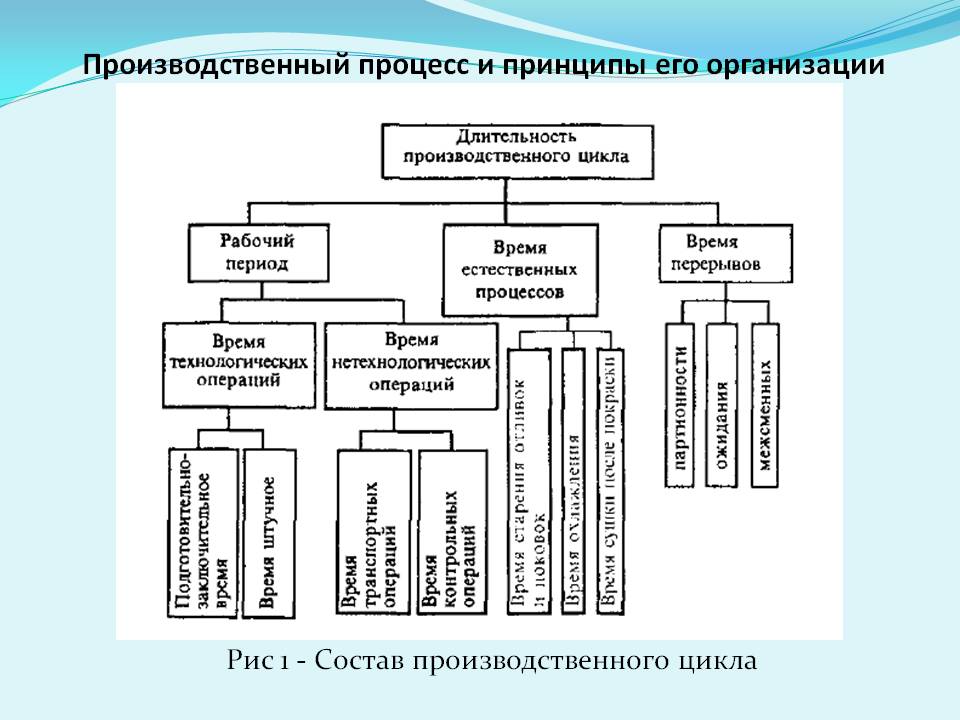

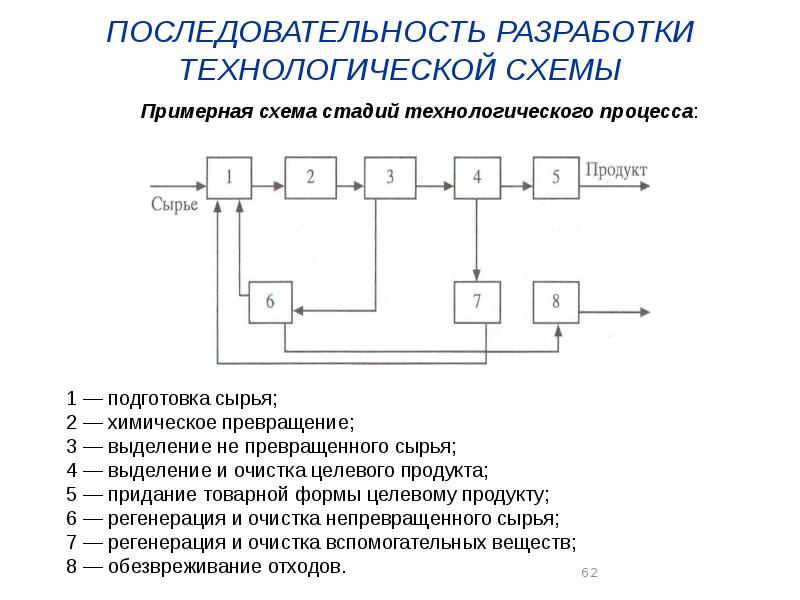

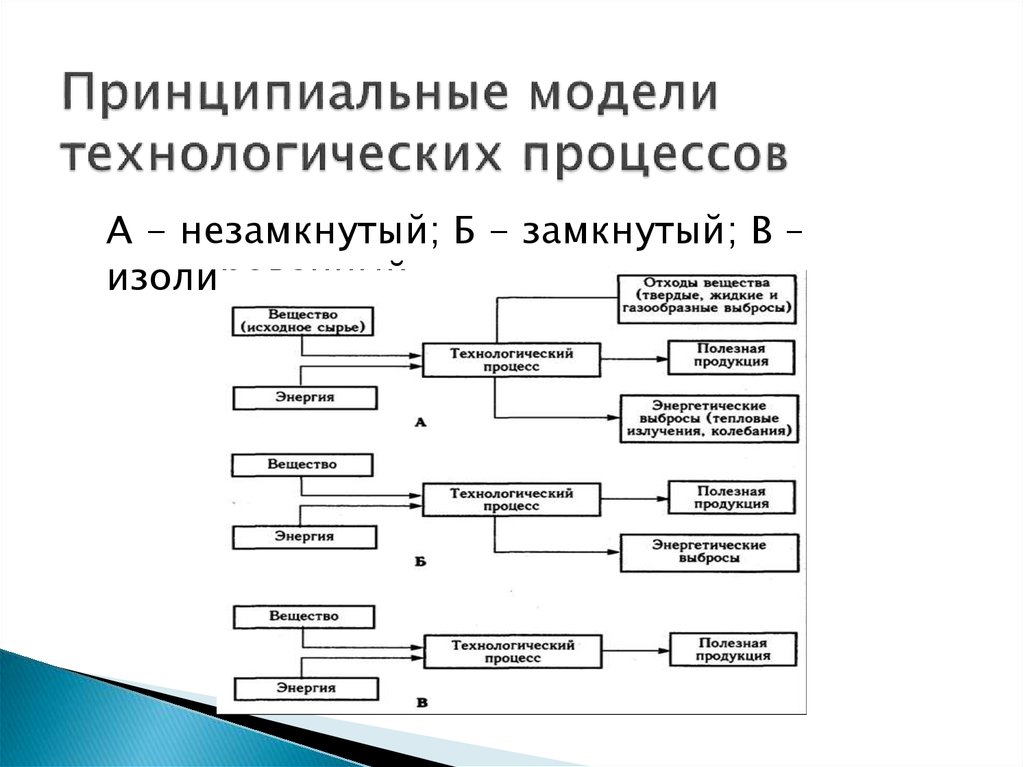

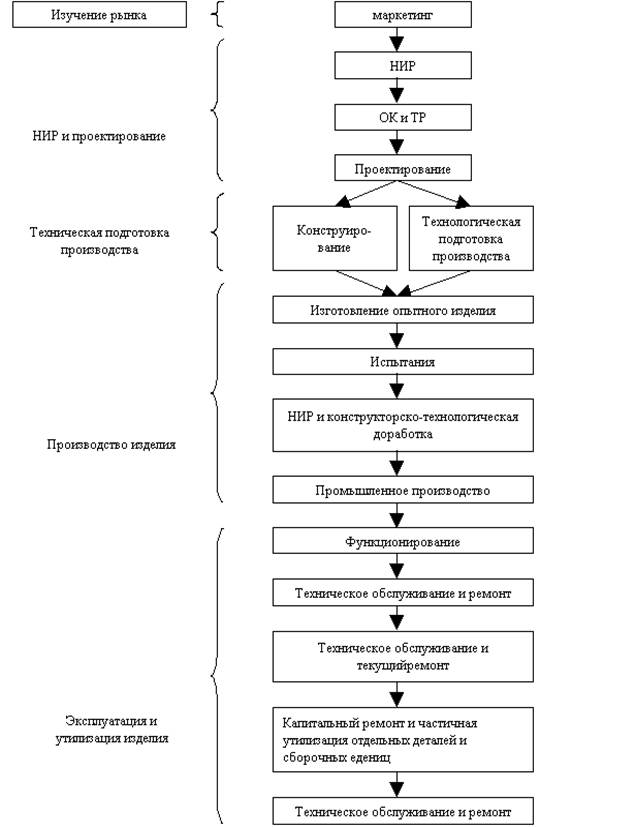

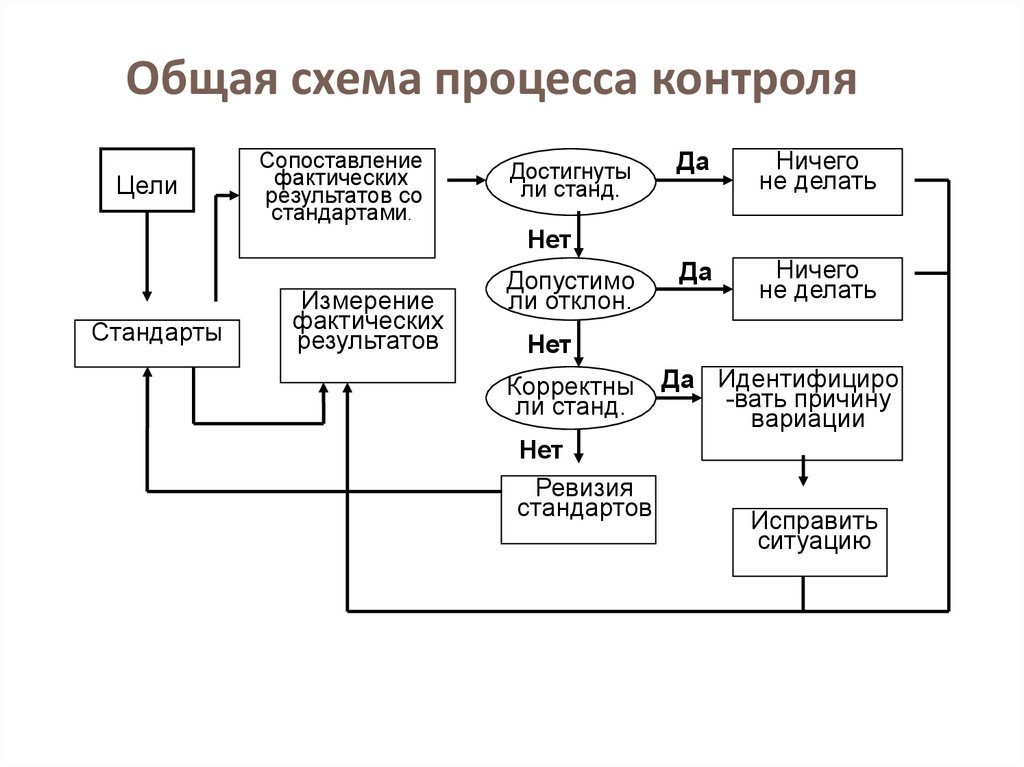

Определение и характеристика

ГОСТ дает научно строгое, но сформулированное слишком сухим и наукообразным языком определение технологического процесса. Если же говорить о понятии технологического процесса более понятным языком, то технологический процесс — это совокупность выстроенных в определенном порядке операций. Он направлен на превращение сырья и заготовок в конечные изделия. Для этого с ними совершают определенные действия, обычно выполняемые механизмами. Технологический процесс не существует сам по себе, а является важнейшей частью более общего производственного процесса, включающего в себя в общем случае также процессы контрактации, закупки и логистики, продажи, управления финансами, административного управления и контроля качества.

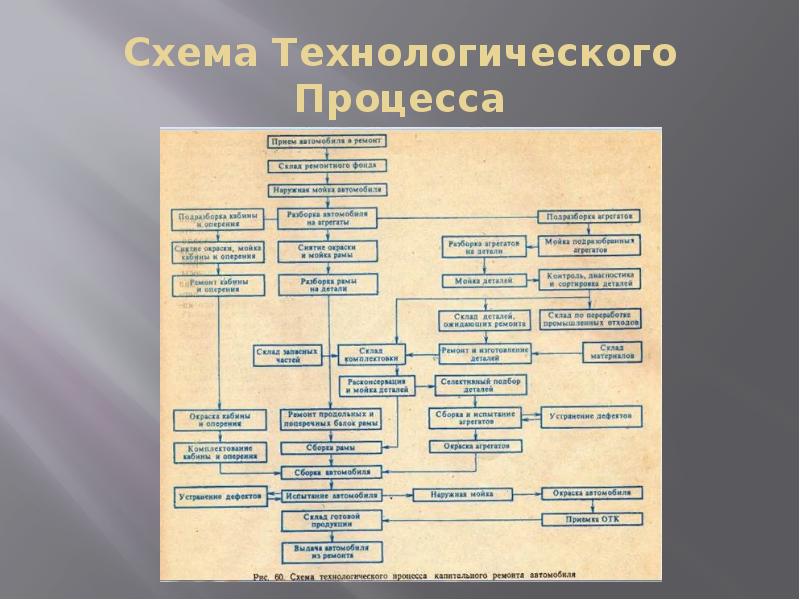

Схема технологического процесса

Технологи на предприятии занимают весьма важное положение. Они являются своего рода посредниками между конструкторами, создающими идею изделия и выпускающими его чертежи, и производством, которому предстоит воплощать эти идеи и чертежи в металл, дерево, пластмассу и другие материалы

При разработке техпроцесса технологи работают в тесном контакте не только с конструкторами и производством, но и с логистикой, закупками, финансами и службой контроля качества. Именно техпроцесс и является той точкой, в которой сходятся требования всех этих подразделений и находится баланс между ними.

Описание технологического процесса должно содержаться в таких документах, как:

- Маршрутная карта — описание высокого уровня, в нем перечислены маршруты перемещения детали или заготовки от одного рабочего места к другому или между цехами.

- Операционная карта – описание среднего уровня, более подробное, в нем перечислены все операционные переходы, операции установки-съемки, используемые инструменты.

- Технологическая карта — документ самого низкого уровня, содержит самое подробное описание процессов обработки материалов, заготовок, узлов и сборок, параметры этих процессов, рабочие чертежи и используемая оснастка .

Технологическая карта даже для простого на первый взгляд изделия может представлять собой довольно толстый том.

Технологическая карта

Для сравнения и измерения технологических процессов серийного производства применяются следующие характеристики:

- Цикл технологической операции — длительность (измеряется в секундах, часах, днях, месяцах) операции, повторяющейся с определенной периодичностью. Отсчитывается от момента начала операции до момента ее окончания. Длительность цикла не зависит от числа заготовок или деталей, обрабатываемых одномоментно.

- Такт выпуска изделия – промежуток времени, через который выпускается это изделие. Рассчитывается как отношение времени, за которое выпускается определенное количество изделий, к этому количеству. Так, если за 20 минут было выпущено 4 изделия, то такт выпуска будет равен 20/4=5 минут/штуку .

- Ритм выпуска – величина, обратная такту, определяется как число изделий, выпускаемых в единицу времени (секунду, час, месяц и т.п.).

В дискретном производстве такие характеристики технологических процессов не находят применения ввиду малой повторяемости изделий и больших сроков их выпуска.

Производственная программа — представляет собой список названий и учетных номеров выпускаемых изделий, причем для каждой позиции приводится объемы и сроки выпуска.

Производственная программа

Производственная программа предприятия складывается из производственных программ его цехов и участков. Она содержит:

- Перечень выпускаемых изделий с детализацией типов, размеров, количества.

- Календарные планы выпуска с привязкой к каждой контрольной дате определенного объема выпускаемых изделий.

- Количество запасных частей к каждой позиции в рамках процесса поддержки жизненного цикла изделий.

- Подробную конструкторско-технологическую документацию, трехмерные модели, чертежи, деталировки и спецификации.

- Техусловия на производство и методики управления качеством, включая программы и методики испытаний и измерений.

Производственная программа является разделом общего бизнес-плана предприятия на каждый период планирования.

Производство шоколада

Кондитерское производство шоколада ведется из тертого какао и какао-масла. В качестве добавок применяются сахарная пудра, молоко или сливки, эмульгаторы, орехи и различные ароматизаторы. Этапы производства шоколада следующие:

- перерабатываются какао-бобы для получения какао-продуктов;

- готовится шоколадная масса и начинки;

- шоколад формуется;

- шоколад упаковывается.

При производстве шоколада товарные какао-бобы подвергаются очистке и сортировке по размеру на специальном оборудовании. Отобранные продукты отправляются на термическую обработку – это необходимо для удаления влаги и улучшения вкусовых свойств бобов. Очищенные и охлажденные бобы дробятся на специальной машине, при этом отделяются оболочка и зародыш. Полученные фракции какао применяются для производства разного вида шоколада. Отметим, что высшие сорта десертного шоколада создаются из крупных бобов (6-8 мм).

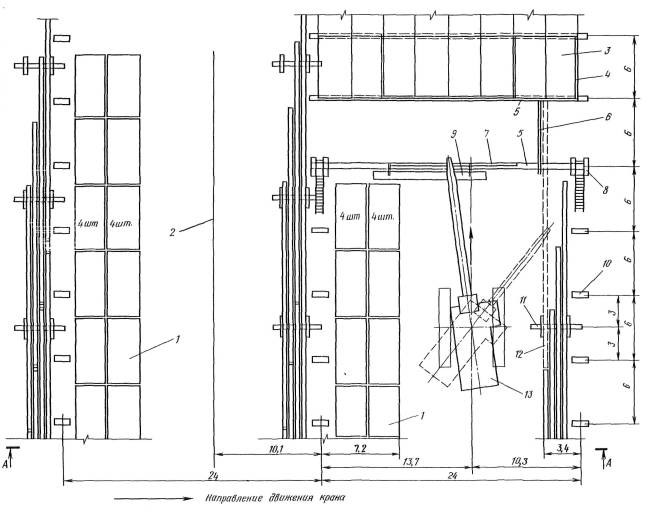

МОНТАЖ ПОКРЫТИЙ С ФОНАРЯМИ РАЗМЕРАМИ 12×12 м

На стр. приведена схема организации комплексного монтажа покрытия с предварительно укрупненными фонарями размерами 12×12 м. Монтаж как торцевой, так и рядовых ячеек покрытия ведется в следующем порядке. Сначала устанавливают в проектное положение стропильную ферму, затем укладывают четыре железобетонные плиты покрытия по две с двух сторон фонаря. После этого устанавливают объемный фонарный блок и на него укладывают четыре плиты покрытия. На этом монтажники заканчивают работу в этой ячейке и переходят в смежную ячейку пролета.

Монтаж ведется продольным методом, при котором кран движется вдоль пролета корпуса. Кран заходит на холостом ходу в пролет корпуса и, возвращаясь, ведет комплексный монтаж покрытия. Фонарный блок подается на санях в зону работы монтажного крана, в смежный пролет, где его отсоединяют от кондуктора, поднимают краном при помощи траверсы и устанавливают в проектное положение.

На стр. и представлена схема сборочной площадки для предварительного завоза и складирования конструкций и элементов фонаря, укрупнительной сборки панелей и ферм, а также объемных фонарных блоков.

На схеме указаны направления движения транспортных средств при завозе конструкций и элементов фонаря и крана при выполнении работ как по выгрузке и складированию, так и по укрупнению панелей и ферм и установке их в фонарный блок. Условия выгрузки, складирования и укрупнительной сборки блоков 12×12 м (стр. , , , и ) аналогичны описанным ранее для блоков 12×6 м.

Технологическая последовательность монтажа укрупненных блоков фонарей приведена на стр. – и , .

Обработка водно-спиртовой смеси активным углем

Для удаления из сортировки примесей, придающих ей неприятный вкус и запах, ее обрабатывают активным углем марки БАУ. Кроме адсорбирования некоторых примесей, активный уголь катализирует реакции окисления спирта и его примесей с образованием органических кислот и их последующую этерификацию, т.е. образование сложных эфиров. Активный уголь загружается в колонки, изготовленные из меди или нержавеющей стали. Сортировку фильтруют снизу вверх через последовательно соединенные угольные колонки.

Регенерация отработанного активного угля

Примеси спирта и воды по мере проведения фильтрации, накапливаясь в порах угля, снижают его поглотительную активность. Колонки обычно пропускают от 15000 до 100000 дал сортировки и более. Периодически необходимо восстанавливать адсорбционную и каталитическую способности отработанного угля. Для этого отработанный уголь регенерируют в колонке водяным паром при 110-130°С. В результате обработки примеси, поглощенные углем, отгоняются.

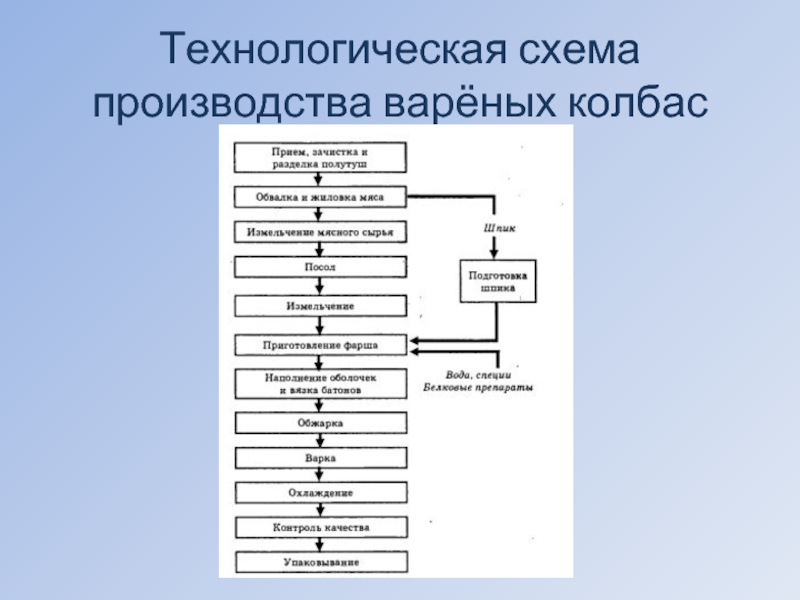

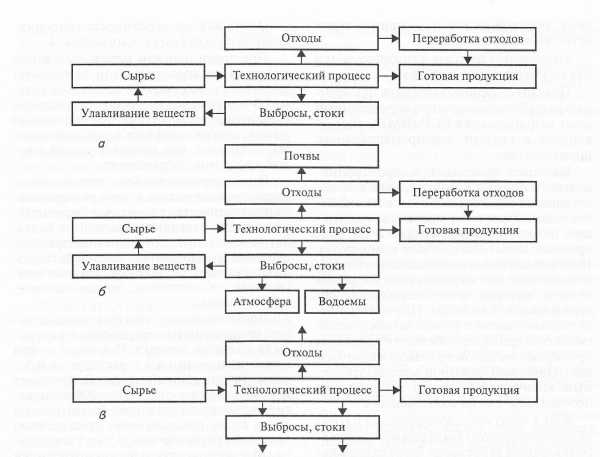

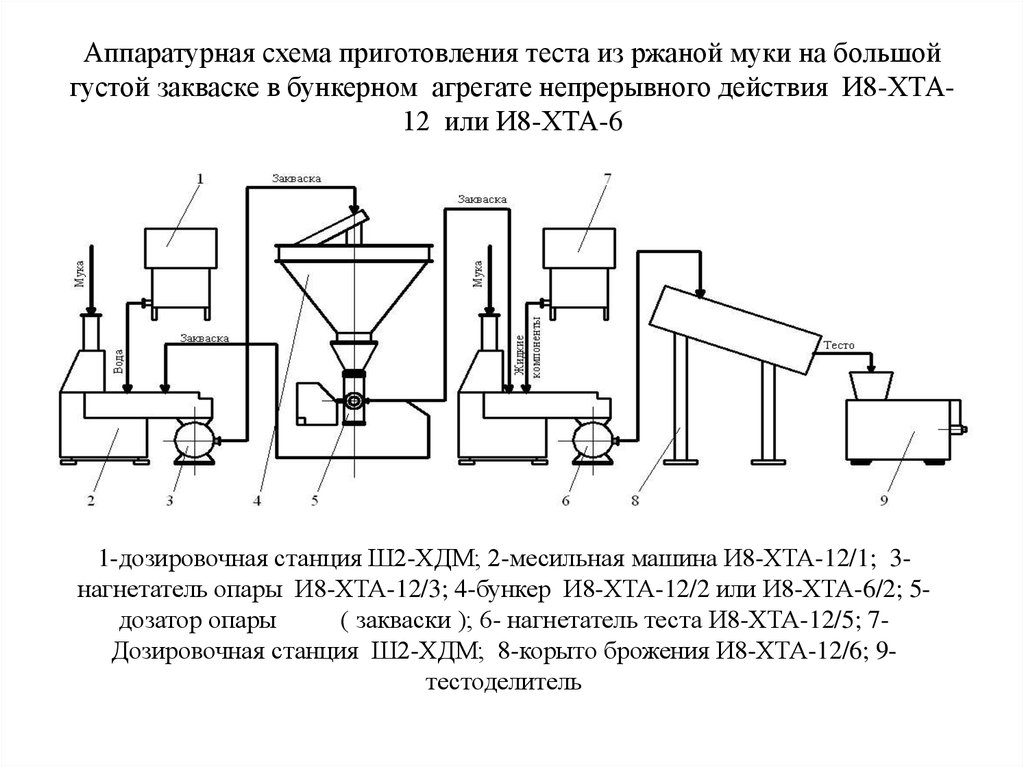

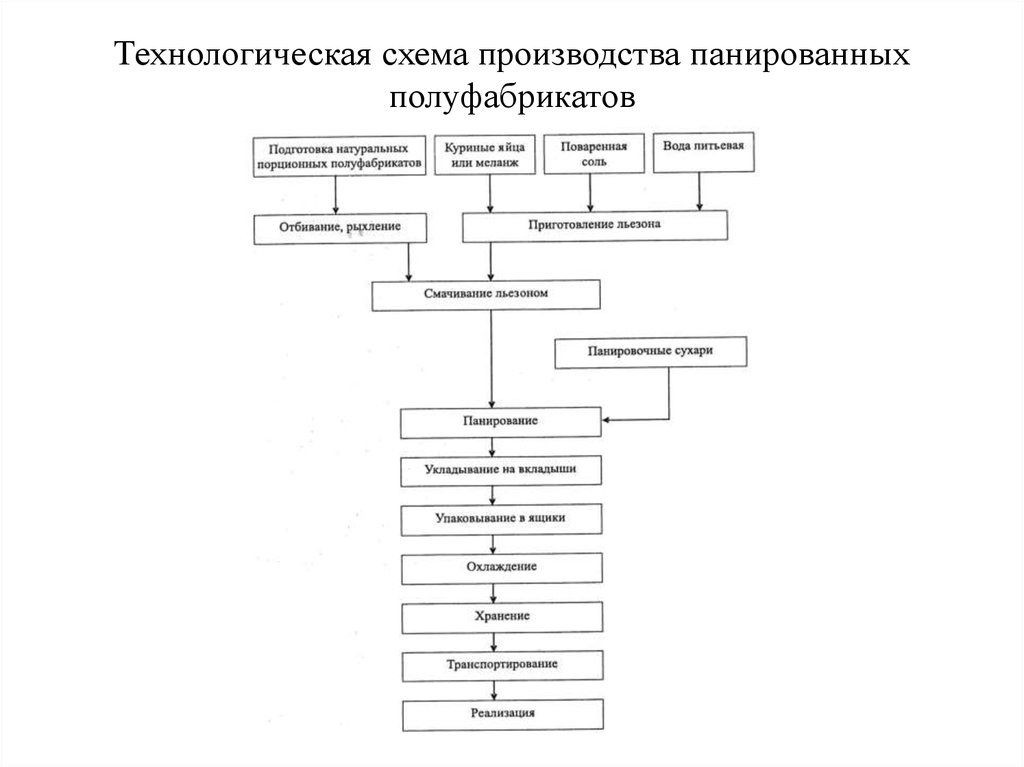

Технологическая схема

Процесс изготовления нельзя представить без регламентации технических действий и этапов. Для этого разрабатывается необходимый документ – технологическая схема. Схема собой представляет графическую или текстовую интерпретацию достаточного набора операций, соблюдение которых приводит к получению готового продукта

При ее создании принимается во внимание кол-во производственных линий, набор оборудования которое применяется, этапы ручного и механизированного труда. Учет всех факторов и строгая регламентация процессов производства, дает возможность добиться большой эффективности и качества производства. Стоит обязательно сказать, что если вам срочно необходимо получение ордеров ГАТИ в Санкт-Петербурге, обращайтесь на сайт тут

Стоит обязательно сказать, что если вам срочно необходимо получение ордеров ГАТИ в Санкт-Петербурге, обращайтесь на сайт тут.