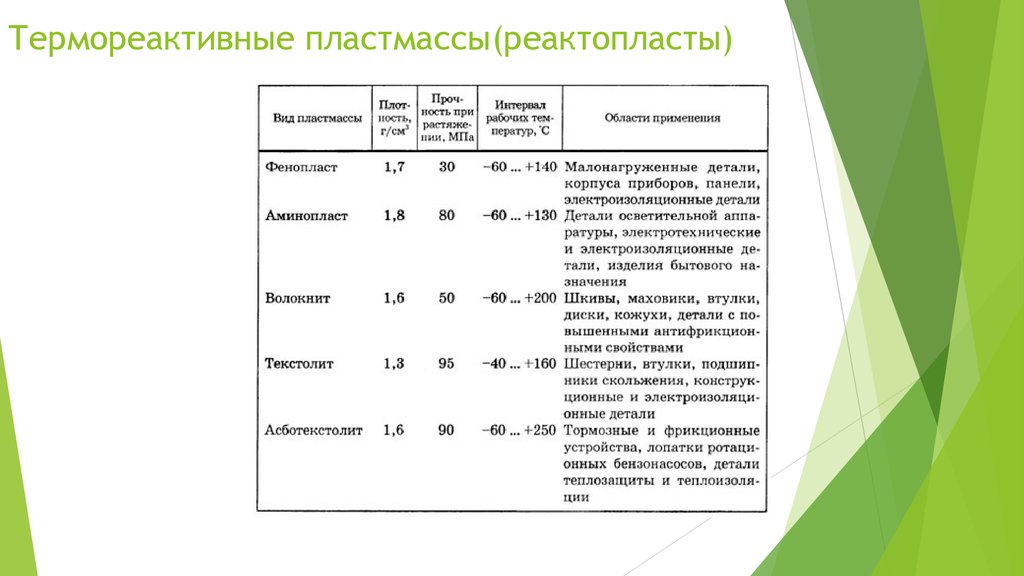

Термореактивные пластмассы

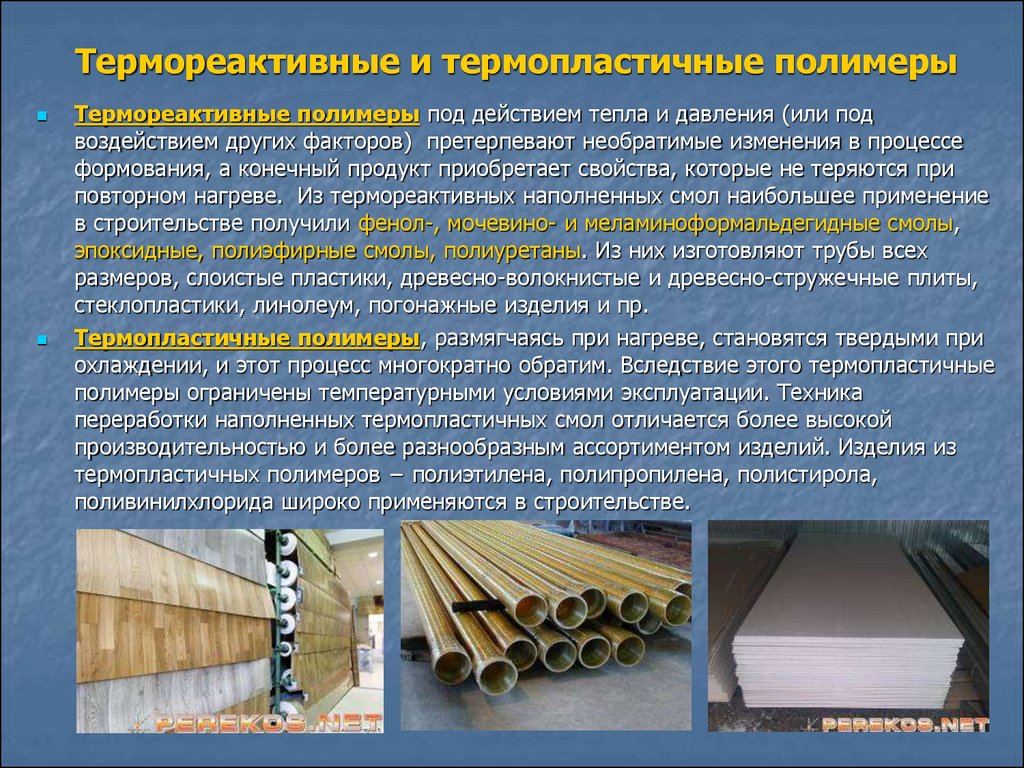

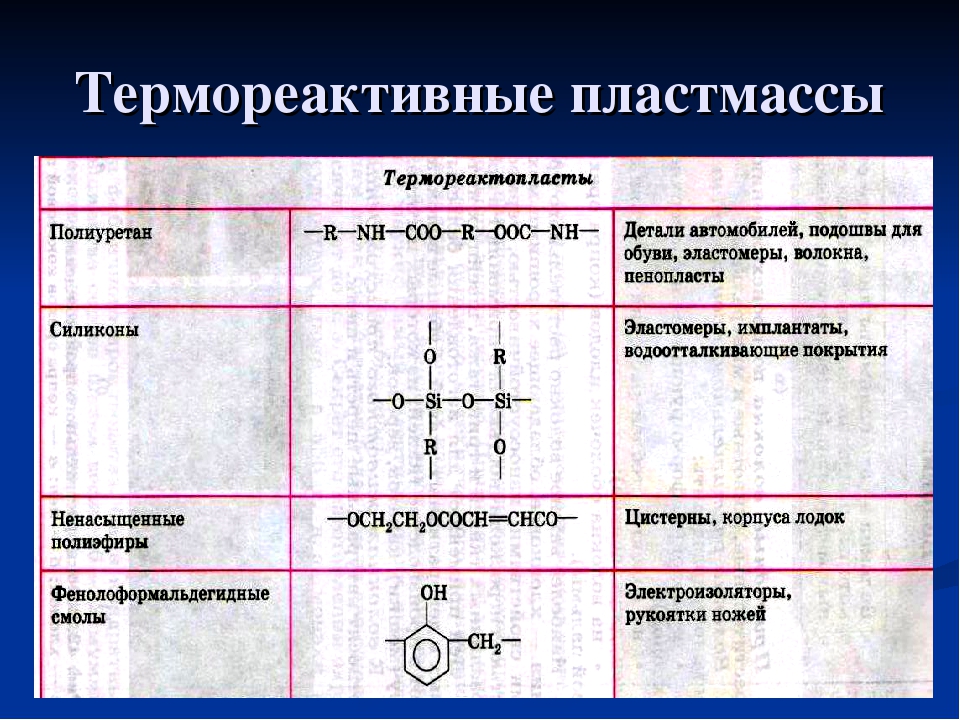

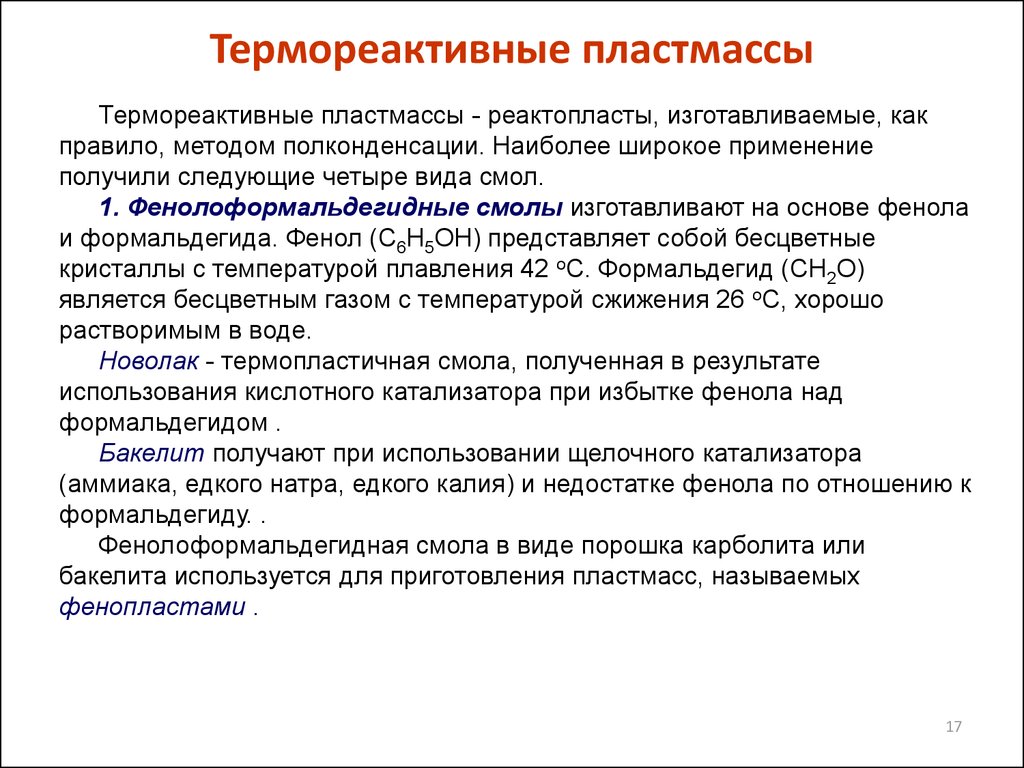

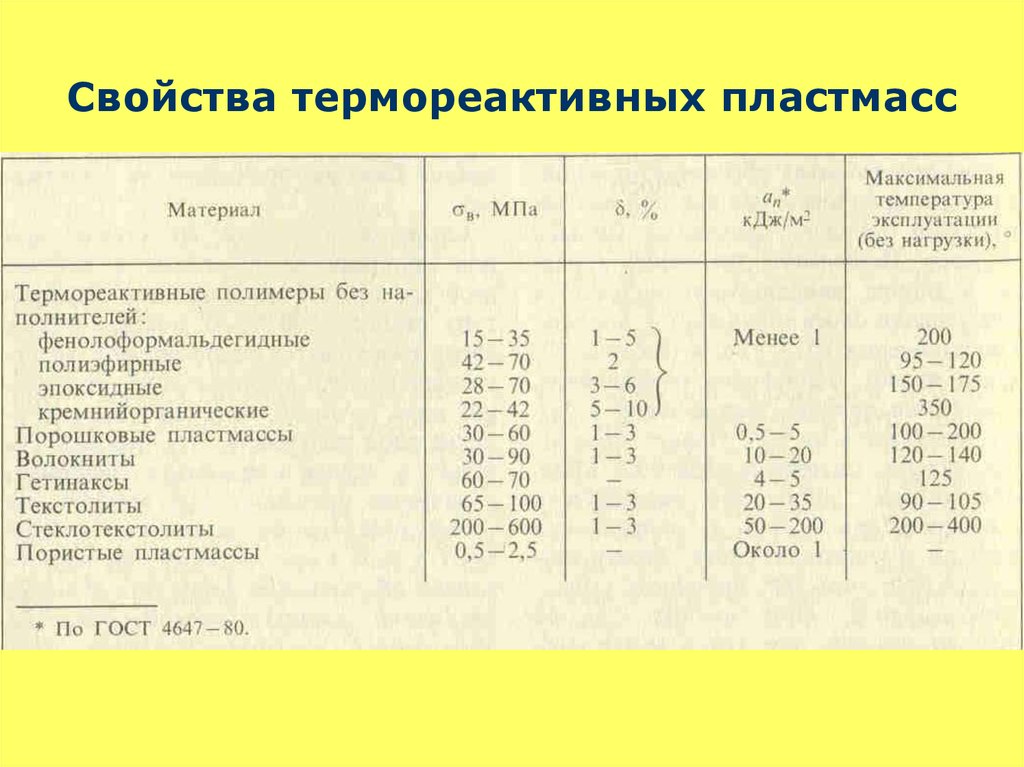

Термореактивные пластмассы (реактопласты) имеют сетчатую структуру, вследствие чего они не плавятся при нагреве, устойчивы против старения и коррозии в среде топлива и смазочных материалов. В реактопластах в качестве связующих применяют термореактивные смолы — фенолоформальдегидные, кремнийорганические, эпоксидные, и их модификации. Реактопласты после отверждения имеют низкую ударную вязкость, поэтому в их состав практически всегда входят наполнители. Связующие (смолы) склеивают слои наполнителя и воспринимают нагрузку совместно с наполнителем. В настоящее время реактопласты получили широкое применение в различных отраслях машиностроения. В частности, в двигателях внутреннего сгорания из них изготовляют головки цилиндров, воздуховоды, воздухоочистители, маслоотделители, панели регуляции отработавших газов и датчиков топливной системы,

В зависимости от формы частиц наполнителя термореактивные пластмассы можно подразделить на порошковые, волокнистые и слоистые, которые различаются комплексом свойств и, соответственно, применением.

Пластмассы с порошковым наполнителем могут содержать органические (древесная мука) и минеральные (кварц, асбест, графит) порошки в качестве наполнителя; свойства таких пластмасс характеризуются изотропностью. Благодаря хорошим электроизоляционным показателям такие пластмассы применяют для электротехнических деталей; ввиду невысокой механической прочности (ов = 30…60 МПа) — для слабонагруженных деталей в машиностроении: инструментальной оснастки, вытяжных и формовочных штампов, литейных моделей, копиров и другой оснастки.

Пластмассы с волокнистыми наполнителями (волокниты, асбоволокниты, стекловолокниты) по сравнению с порошковыми пластмассами имеют более высокую ударную вязкость и лучшие фрикционные свойства.

Волокнит (наполнитель — хлопковые очесы) обладает хорошей прочностью при ударных нагрузках, но его статическая прочность невысокая. В детали (изделия) волокнит перерабатывают только горячим прессованием. Исходная масса очень грубая, жесткая, поэтому из нее можно формовать изделия только простой конфигурации. Обработка резанием нежелательна, так как процесс сопровождается вырыванием хлопчатобумажных волокон, что нарушает качество поверхности и ослабляет прочность детали (изделия). Волокниты применяют для производства деталей (фланцы, втулки), работающих на изгиб и кручение (табл. 18.2).

Особыми положительными свойствами асбоволокнитов (наполнитель — асбестовое волокно) являются высокая теплостойкость (200…250° С) и хорошие фрикционные свойства, обусловленные высоким значением коэффициента трения (коэффициент трения по стали 0,3…0,4). Асбоволокниты применяют в качестве фрикционного материала для изготовления тормозных колодок, фрикционных муфт, дисков сцепления, деталей коллекторов и т. д.

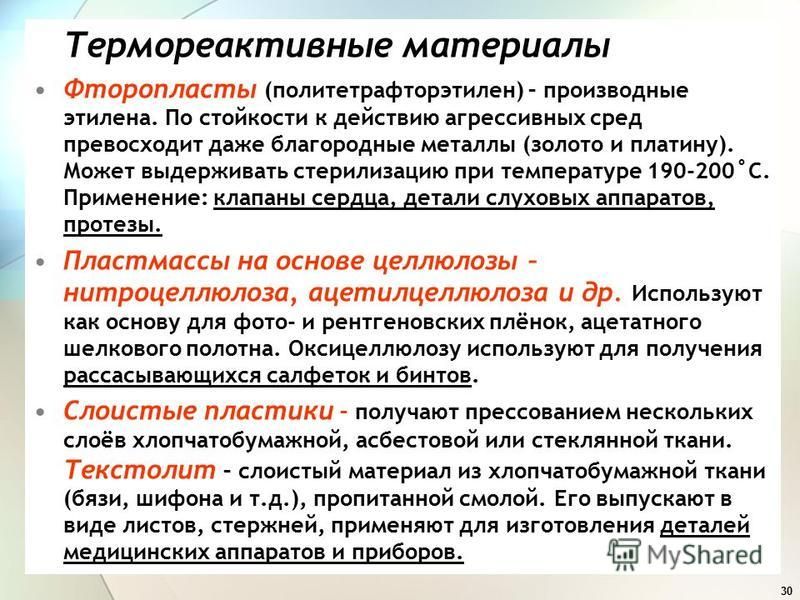

Слоистые пластмассы — гетинакс, текстолит, древеснослоистые пластики (ДСП) являются силовыми конструкционными и поделочными материалами, которые выпускают в виде листов и плит. Гетинакс применяют для внутренней облицовки самолетов и железнодорожных вагонов; текстолит — для зубчатых колес, подшипников, используемых при рабочих температурах до 80…90 °С. ДСП состоят из тонких листов древесного шпона, пропитанных смолами. Поскольку они имеют высокие физико-механические свойства, низкий коэффициент трения, то могут заменять цветные металлы и сплавы. Свойства ДСП зависят от температуры: временное сопротивление разрыву находится на высоком уровне при отрицательных температурах и снижается с повышением температуры до 80…120 °С. Преимущества деталей из ДСП (шкивы, втулки, подшипники и др.) заключаются в бесшумной, долговечной работе; недостаток — чувствительность к влаге.

Каучук и каучукоподобные полимеры

Каучуки и каучукоподобные полимеры сегодня получили самое широкое распространение. От обычных полимеров они отличаются тем, что при прикладывании силы вещество может растягиваться в 2-10 раз. После того как приложенная сила пропала, длина становится прежней. Подобная реакция на прикладываемую силу характеризуется следующим образом:

- Молекулы рассматриваемых полимеров не выстроены в ряд, а расположены по спирали.

- Взаимодействие между отдельными молекулами невысокое, что и определяет хорошую гибкость.

- Молекулы соединяются в небольшом количестве мест, что также обеспечивает эластичность.

Огромное количество термореактивных полимеров из этой группы плохо растворяется, а при воздействии органических растворителей структура набухает.

К другим особенностям термореактивных полимеров данной группы отнесем нижеприведенные моменты:

- Может проводится сшивка, за счет чего увеличивается количество молекулярных связей.

- У получаемого продукта, который часто называют резиной, при вулканизации существенно повышается показатель эластичности, но совсем пропадает способность к растворению.

- При увеличении количества сшивок образуются термореактивные полимеры повышенной прочности, который называют эбонитом. При сшивке в большинстве случаев применяется сера.

Рассматриваемый термореактивный полимер получил широкое применение также и в строительстве. При его использовании производят различные клеи и мастики, обладающие повышенной эластичностью. Кроме этого, проводится добавление каучука в битумные и полимерные материалы, что позволяет существенно повысить их герметичность и другие эксплуатационные свойства. Термореактивные полимеры этой группы применяются и для модификации бетона.

Хлорсульфированный полиэтилен

Данное вещество получается при взаимодействии полиэтилена с хлором и сернистым ангидридом. Обработка позволяет существенно повысить степень вулканизации. Основными качествами термореактивных полимеров можно назвать нижеприведенные моменты:

- Вещества данной группы хорошо растворяются в ароматических растворителях и в некоторых разновидностях хлорированных углеводородов.

- Отличительными эксплуатационными качествами можно назвать устойчивость к воздействию различных химикатов, влажности, перепадам температуры и прямых солнечных лучей. Кроме того, термореактивные полимеры данной группы хорошо выдерживают воздействие кислот, щелочей и сильных окислителей. Разрушительное воздействие оказывает только уксусная кислота.

- После прохождения процедуры вулканизации полиэтилен становится теплостойким. Как показывают проведенные тесты, материал может выдерживать воздействие температуры от 60 д 180 градусов Цельсия. Стойкостью к истиранию также повышенная.

Хлорсульфированный полиэтилен

Применяется рассматриваемое вещество для получения смесей, которые используют при производстве наливных полов. Эти материалы становятся износостойкими, могут выдерживать существенное воздействие окружающей среды. Кроме этого, материал получается при изготовлении красок и лаков, которые применяется для защиты металла или бетона, а также других материалов. Некоторые клеящие составы также получаются при применении этого вещества.

Полимерные материалы пластмассы и их свойства

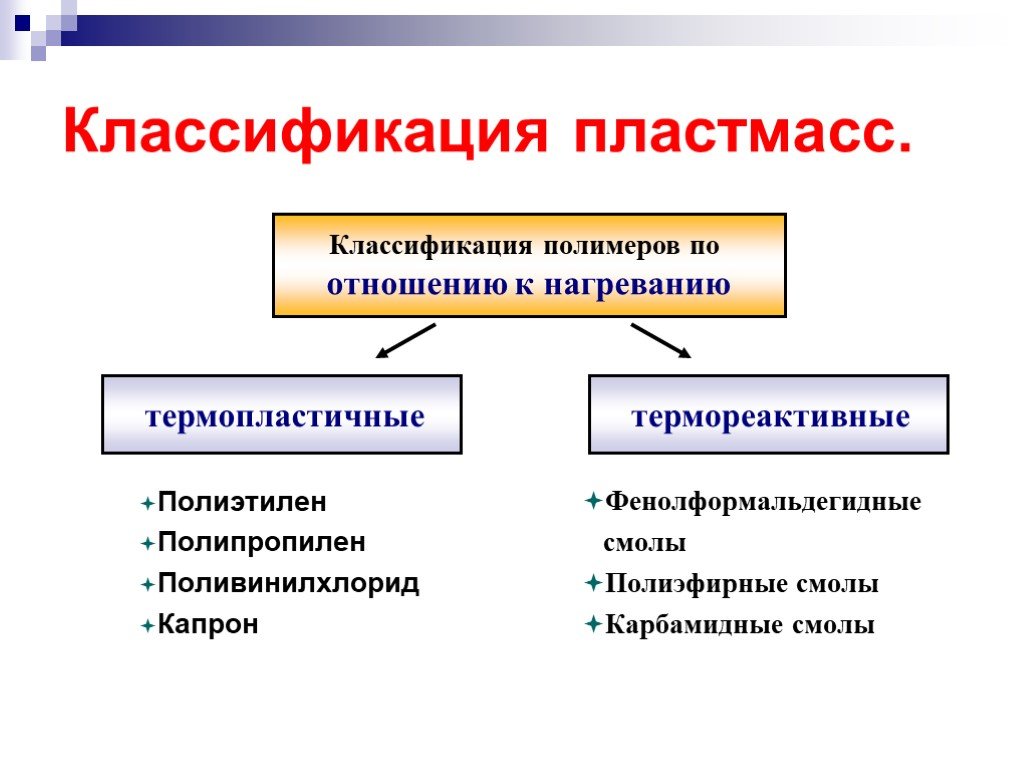

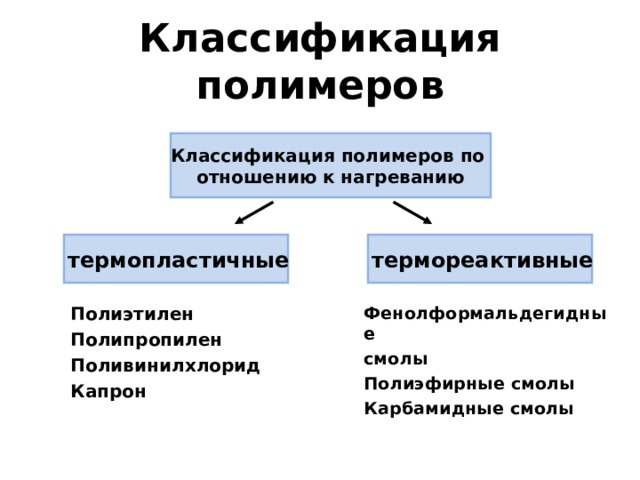

Один из основных типов полимерных материалов – это пластмассы. Они представляют собой группу органических материалов, основу которых составляют синтетические или природные смолообразные высокомолекулярные вещества, способные при нагревании и давлении формоваться, устойчиво сохраняя приданную им форму.

Полимерные материалы пластмассы обладают хорошими теплоизоляционными и электроизоляционными качествами, коррозийной стойкостью и долговечностью. Средняя плотность пластмасс — 15-2200 кг/м3; предел прочности при сжатии — 120-160 МПа. Пластмассы наделены хорошими электро-теплоизоляционными свойствами, коррозийной стойкостью и долговечностью. Некоторые из них обладают прозрачностью и высокой клеящей способностью, а также имеют свойство образовывать тонкие пленки и защитные покрытия. Благодаря своим свойствам широкое применение эти полимерные материалы нашли в строительстве, главным образом в комбинации с вяжущими веществами, металлами и каменными материалами.

В качестве наполнителей при изготовлении этого типа полимерных материалов используются органические и минеральные порошки, асбестовые, древесные и стеклянные волокна, бумага, стеклянные и хлопчатобумажные ткани, древесный шпон, асбестовый картон и др. Наполнители не только снижают стоимость материала, но и улучшают отдельные свойства пластмасс: повышают твердость, прочность, стойкость к кислотам и теплостойкость. Они должны быть химически инертными, малолетучими и нетоксичными. Пластификаторами при изготовлении пластмасс служат цинковая кислота, стеарат алюминия и иные, которые придают материалу большую пластичность. Катализаторы (ускорители) применяются в пластмассах для ускорения отверждения. Примером катализатора могут служить известь или уротропин, которые применяются для отверждения фенолоформальдегидного полимера.

Полиэфирные смолы

Ненасыщенные полиэфирные смолы представляют собой чрезвычайно универсальный и довольно недорогой класс термореактивных полимеров, образованных поликонденсацией смесей гликоля, содержащих пропиленгликоль, с двухосновной кислотой и ангидридами, обычно малеиновым ангидридом для обеспечения ненасыщенности основной цепи, необходимой для сшивки, и ортофталевого ангидрида, изофталевой кислоты или терефталевая кислота там, где требуется превосходная структурная и коррозионная стойкость. Полиэфирные смолы обычно разбавляют / растворяют в мономере с виниловой функциональной группой, таком как стирол, и включают ингибитор для стабилизации смолы для целей хранения. Полимеризация в процессе эксплуатации инициируется свободными радикалами, генерируемыми ионизирующим излучением, или фотолитическим или термическим разложением радикального инициатора. Органические пероксиды , такие как пероксид метилэтилкетона, и вспомогательные ускорители, которые способствуют разложению с образованием радикалов, объединяются со смолой для инициирования отверждения при комнатной температуре.

Синтетические пути и структура ненасыщенной полиэфирной смолы

В жидком состоянии ненасыщенные полиэфирные смолы могут обрабатываться множеством способов, включая ручную укладку, вакуумное формование мешков, а также распылением и прессованием листового формовочного компаунда (SMC). Они также могут быть подвергнуты B-стадии после нанесения на рубленую арматуру и непрерывную арматуру, чтобы сформировать предварительные заготовки. Твердые формовочные смеси в форме пеллет или гранул также используются в таких процессах, как прессование и трансферное формование.

Приложения

Биоразделение

Адгезия клеток к поверхности, покрытой термореактивным полимером. Пример – полимер с НКТР

Термореактивные полимеры могут быть снабжены функциональными группами, которые специфически связываются с определенными биомолекулами. Затем эти биомолекулы можно осаждать вместе с полимером при небольшом изменении температуры. Выделение возможно фильтрованием или центрифугированием.

Термореактивные поверхности в тканевой инженерии и хроматографии

Для некоторых полимеров можно продемонстрировать, что термореактивное поведение может передаваться на поверхности. Для этого поверхность может быть покрыта полимерной пленкой или полимерные цепи могут быть ковалентно связаны с поверхностью. Смачивание поверхности растворителем можно контролировать небольшими изменениями температуры. Описанное поведение может быть использовано, например, в тканевой инженерии , поскольку адгезия клеток к поверхностям сильно зависит от гидрофильности / гидрофобности поверхности. Таким образом, можно отделить клетки от покрытого соответствующим образом планшета для культивирования клеток посредством небольшого изменения температуры без обычного использования ферментов. Соответствующие продукты уже имеются в продаже.

Также исследуется использование термореактивных полимеров в качестве стационарных фаз в жидкостной хроматографии . На полярность неподвижной фазы может сильно влиять изменение температуры, в результате чего эффект разделения можно варьировать для разных классов веществ без изменения колонки.

Термореактивные гели

Трехмерные полимерные сети не растворимы во всех растворителях, они могут только набухать . Термореактивные полимеры изменяют степень набухания с температурой. При температуре объемного фазового перехода (VPTT) наблюдается сильное изменение степени набухания. Многочисленные исследовательские проекты пытаются использовать это поведение для вызванного температурой высвобождения активных ингредиентов, поскольку ранее хранившиеся активные ингредиенты могут легко диффундировать из геля в набухшем состоянии.

Фенолоальдегидные полимеры

Рассматривая синтетические полимеры следует начать обзор с фенолоальдегидной группы. Она стала производиться в начале 20 века. Применение термореактивных полимеров весьма обширно, что связано с их исключительными эксплуатационными качествами.

Свойства термореактивных полимеров данной группы:

- Данный полимер получил самое широкое распространение.

- Характерная особенность заключаются в коричневом цвете.

- При добавлении определенных веществ можно получать новолачные и олигомерные смолы с самыми различными эксплуатационными качествами.

- Смолы при нагреве и отсутствии примесей хорошо плавятся. После этого в расплавленном состоянии вещество густеет и постепенно затвердевает, после чего повысить гибкость будет невозможно.

- В жидком состоянии многие обладают высокой токсичностью. Именно поэтому при их применении следует соблюдать определенные правила безопасности. Слишком высокая концентрация в сочетании с токсичностью может привести к довольно большим проблемам со здоровьем.

Фенолоальдегидные полимеры

Данный термореактивный полимер зачастую применяется при производстве различных замазок или мастик, а также клея, которые отвердевает в холодном состоянии.

Характеристики

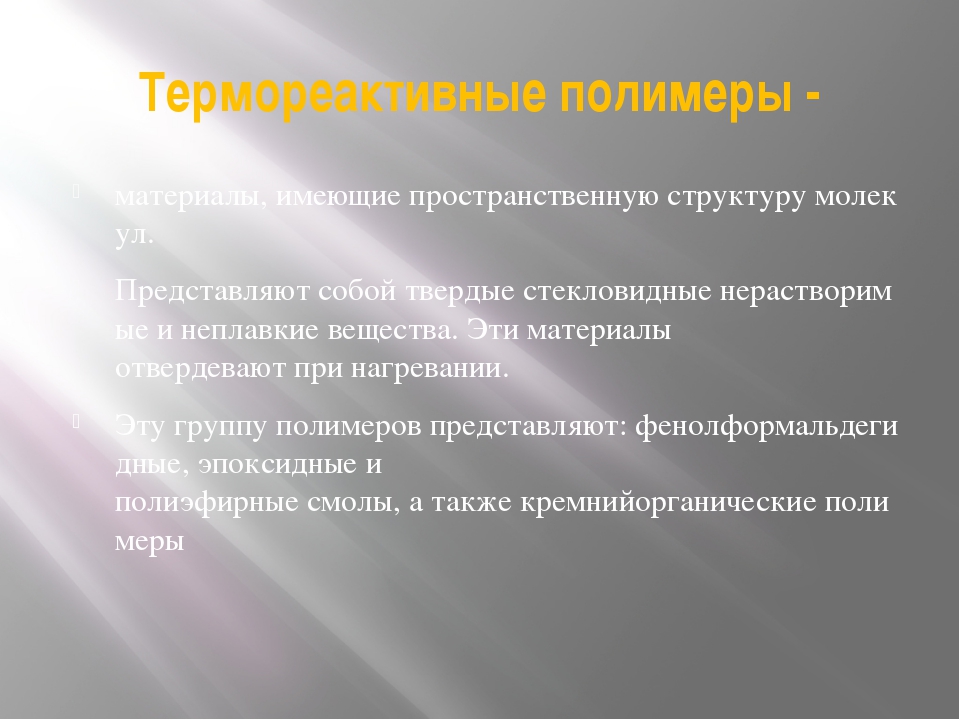

Термореактивные пластмассы , как правило , сильнее , чем термопластичные материалы вследствие трехмерной сетки связей (сшивании), а также лучше подходят для высокотемпературных температурных применений вплоть до температуры разложения , так как они сохраняют свою форму как сильные ковалентные связи между полимерными цепями , не может быть легко ломается. Чем выше плотность сшивки и содержание ароматических веществ в термореактивном полимере, тем выше устойчивость к термическому разложению и химическому воздействию. Механическая прочность и твердость также улучшаются с увеличением плотности сшивки, хотя и за счет хрупкости. Обычно они разлагаются перед плавлением.

Твердые пластмассовые реактопласты могут подвергаться остаточной или пластической деформации под нагрузкой. Эластомеры, которые являются мягкими и упругими или эластичными и могут деформироваться и возвращаться к своей исходной форме при снятии нагрузки.

Обычные термореактивные пластмассы или эластомеры нельзя расплавить и изменить форму после отверждения. Обычно это предотвращает переработку с той же целью, за исключением использования в качестве наполнителя. Новые разработки, связанные с термореактивными эпоксидными смолами, которые при контролируемом нагреве и содержат сшитые сети, допускающие многократное изменение формы, как кварцевое стекло, путем обратимых реакций обмена ковалентными связями при повторном нагреве выше температуры стеклования. Существуют также термореактивные полиуретаны, которые обладают переходными свойствами и, таким образом, могут быть переработаны или переработаны.

Свойства и качества ламинированных древесностружечных плит

Показатели и нормы качества

ламинированных плит

приведены табл. 2.Таблица

2

Наименование | Нормы | ||

А | Б | В | |

Предел |

|

|

|

Покоробленность, | 1,2 | 2,2 | 3,5 |

Гидротермическая | Не | Допускаются | Допускается |

Предел |

|

|

|

Удельное | 0,65 | 0,60 | 0,55 |

Твердость | 70 | 85 | 100 |

Стойкость | Изменение | ||

Термическая | Не | ||

Стойкость | 150 | 110 | 60 |

Стойкость | Морозостойкое | ||

Стойкость | Изменение | Допускается |

Примечание:

Показатель

“гидротермическая стойкость” контролируется только для элементов

мебельных изделий, подвергающихся прямому воздействию водяного пара.

Требования

к показателям

внешнего вида

покрытия

по классам представлены в

табл. 3.

Таблица

3

| № п/п | Наименование дефектов на поверхности | Классы | |

| 1 | 2 | ||

| 1 | Вмятины: *) количестве, шт./м2 не более Наибольший размер на поверхности, мм, не более Глубина мм, не более | 1 5,0 0,2 | 3 15,0 0,4 |

| 2 | 2. Включения: *) Количество, шт./м2 не более Наибольший размер на поверхности, мм, не более | Не допускается | 2 20,0 |

| 3 | Серебристость пор, не более (рассеянная) | Не допускается | 5% поверхности |

| 4 | Пятно Количество, шт./м2 не более Наибольший размер на поверхности, мм, не более | Не допускается | 1 30,0 |

| 5 | Риски отдельные Волосяные *) Количество, шт./м2 не более | Не допускается | 4 |

| 6 | Царапина *) Количество, шт./м2 не более размер, мм, не более | Не допускается | 1 200 |

| 7 | Перекос рисунка | Не допускается | |

| 8 | Непропечатка рисунка | Не допускается | Допускается незначительная, не портящая внешний вид |

| 9 | Проявление: 1. структуры древесностружечной плиты количество, шт./м2, не более Наибольший размер на поверхности, мм, не более 2. волнистости древесностружечной плиты | 1 5,0 Не допускается | 3 15,0 Допускается незначшельная при отсутствии серебристости |

| 10 | Блескость | Не допускается | Допускается не более 1% поверхности |

Примечания:

1. Суммарное количество одновременно присутствующих дефектов из числа

допускаемых табл. 3 и обозначенных звездочкой *)

должно

быть не более на м2:

– для покрытий 1 класса – 2 шт.;

– для покрытий 2 класса – 5 шт.;

2. Для плит конкретного формата количество допускаемых дефектов

вычисляют в расчете на фактическую площадь; если получают нецелое

число, то полученное значение округляют в сторону большего числа.

3. Плиты с двусторонней облицовкой, имеющие на одной из сторон дефекты,

превышающие указанные в табл. 3, переводятся в раздел плит с

односторонней облицовкой. Сортность плит в этом случае устанавливается

по качественным показателям лучшей стороны. Дефекты на оборотной

стороне в этом случае не регламентируются.Типовые

дефекты покрытий облицованных плит приведены в табл. 4.

Таблица

4

|

Эпоксидные полимеры

Эпоксидные полимеры сегодня довольно пространены в различных отраслях. Как правило, их применяют при производстве различной техники. Основными эксплуатационными качествами назовем нижеприведенные моменты:

- Высокие адгезионные свойства к большому количеству самых различных материалов.

- Универсальная техническая стойкость, которая определяет возможность применения в самых различных отраслях.

- Высокий показатель водостойкости определяет применение термореактивных полимеров при изготовлении самой различной изоляции.

- Прочность поверхности после полного отвердевания составляет около 100-150 МПа.

В строительстве большое распространение получили марки ЭД-16 и ЭД-20. После применения уже в течение 2-х часов получается желеобразная масса, спустя 12 часов поверхность становится твердой. Положительным качеством можно назвать малую усадку после отвердевания, что снижает вероятность появления трещин. Кроме этого, повысить эластичность можно путем добавления специальных компонентов.

Эпоксидный наливной пол

Довольно большое применение эпоксидные полимеры получили при производстве смесей, которые применяются при получении наливных бесшовных полов. Вещество добавляется и в некоторые строительные клеи, а также герметики, шпатлевки и краски.

Достоинства и недостатки

Термореактивные полимеры имеют достаточно большое количество достоинств и недостатков. К достоинствам можно отнести:

- Невысокую стоимость. Следует учитывать, что особенности производства подобных веществ позволяют существенно снизить стоимость полимеров.

- Невысокая температура отвердевания является еще одним достоинством термореактивных полимеров.

- Высокие пропитывающие способности. Примеры термореактивных полимеров встречаются практически в каждой отрасли промышленности, могут связываться с другими материалами.

- Малую исходную вязкость.

Есть достаточно большое количество недостатков, которые следует рассмотреть:

- Происходит усадка после полного отвердевания.

- Процесс формования проходит на протяжении достаточно длительного времени.

- Растворители, отвердители и активаторы обладают достаточно высокой токсичностью.

- Непродолжительные сроки хранения. Рассматривая термореактивные полимеры следует учитывать, что многие не могут храниться более полугода. Поэтому следует всегда изучать инструкции по применению.

Применение термореактивных полимеров

Стоит учитывать тот момент, что следует рассматривать достоинства и недостатки каждой разновидности полимеров по отдельности. Это связано с тем, что все разновидности обладают своими определенными эксплуатационными качествами. Рассмотрим все разновидности термореактивных полимеров подробнее.

Химический процесс [ править ]

Отверждение термореактивной смолы превращает ее в пластик или эластомер ( каучук ) за счет сшивки или удлинения цепи за счет образования ковалентных связей между отдельными цепями полимера. Плотность сшивки варьируется в зависимости от смеси мономеров или форполимеров и механизма сшивки:

Акриловые смолы, сложные полиэфиры и сложные виниловые эфиры с ненасыщенными центрами на концах или в основной цепи обычно связаны путем сополимеризации с ненасыщенными мономерными разбавителями, с отверждением, инициированным свободными радикалами, генерируемыми ионизирующим излучением, или фотолитическим или термическим разложением радикального инициатора – на интенсивность сшивания влияет степень ненасыщенности основной цепи форполимера;

Эпоксидные функциональные смолы можно гомополимеризовать с анионными или катионными катализаторами и нагреванием или сополимеризовать посредством реакций нуклеофильного присоединения с многофункциональными сшивающими агентами, которые также известны как отвердители или отвердители. По мере протекания реакции все больше и больше образуются молекулы и образуются сильно разветвленные сшитые структуры, причем на скорость отверждения влияет физическая форма и функциональность эпоксидных смол и отвердителей – постотверждение при повышенной температуре вызывает вторичное сшивание гидроксильных функциональных групп основной цепи, которые конденсируются с образованием эфирных связей;

Полиуретаны образуются, когда изоцианатные смолы и форполимеры комбинируются с полиолами с низкой или высокой молекулярной массой, при этом строгие стехиометрические соотношения необходимы для контроля нуклеофильной аддитивной полимеризации – степень сшивки и конечный физический тип (эластомер или пластик) регулируется в зависимости от молекулярной массы и функциональность изоцианатных смол, форполимеров и точных комбинаций выбранных диолов, триолов и полиолов, при этом на скорость реакции сильно влияют катализаторы и ингибиторы; полимочевины образуются практически мгновенно, когда изоцианатные смолы комбинируются с длинноцепочечными аминными функциональными полиэфирными или полиэфирными смолами и короткоцепочечными диаминовыми наполнителями – реакция нуклеофильного присоединения амин-изоцианат не требует катализаторов.Полимочевины также образуются при контакте изоцианатных смол с влагой;

Все фенольные, амино- и фурановые смолы отверждаются поликонденсацией, включающей выделение воды и тепла, с контролем за инициированием отверждения и экзотермией полимеризации, зависящим от температуры отверждения, выбора катализатора или загрузки и метода обработки или давления – степени предварительной полимеризации и уровня остаточных остатков. Содержание гидроксиметила в смолах определяет плотность сшивки.

Бензоксазины отверждаются экзотермической полимеризацией с раскрытием кольца без выделения каких-либо химических веществ, что приводит к почти нулевой усадке при полимеризации.

Смеси термореактивных полимеров на основе мономеров и форполимеров термореактивных смол могут быть составлены, применены и обработаны различными способами для создания отличительных свойств отверждения, которые не могут быть достигнуты с помощью термопластичных полимеров или неорганических материалов. Применение / применение в процессах и методы для термореактивных материалов включают в себя защитное покрытие , бесшовные полы , строительные растворы для гражданского строительства для соединения и инъекции, растворы , формовочные пески, клеи , герметики , отливки , заливку , электроизоляцию ,Инкапсуляция , 3D печать , твердые пены , мокрая планировка до ламинирования, пултрузия , гелькоуты , намотка нити , пра-pregs , и формование. Конкретными методами формования термореактивных материалов являются:

- Реактивное литье под давлением (используется для таких предметов, как ящики для бутылок из-под молока)

- Экструзионное формование (используется для изготовления труб, тканевых нитей и изоляции электрических кабелей)

- Компрессионное формование (используется для формования термореактивных пластиков SMC и BMC )

- Спиновое литье (используется для изготовления рыболовных приманок и приспособлений , игровых миниатюр , фигурок , эмблем, а также изготовления и замены деталей)

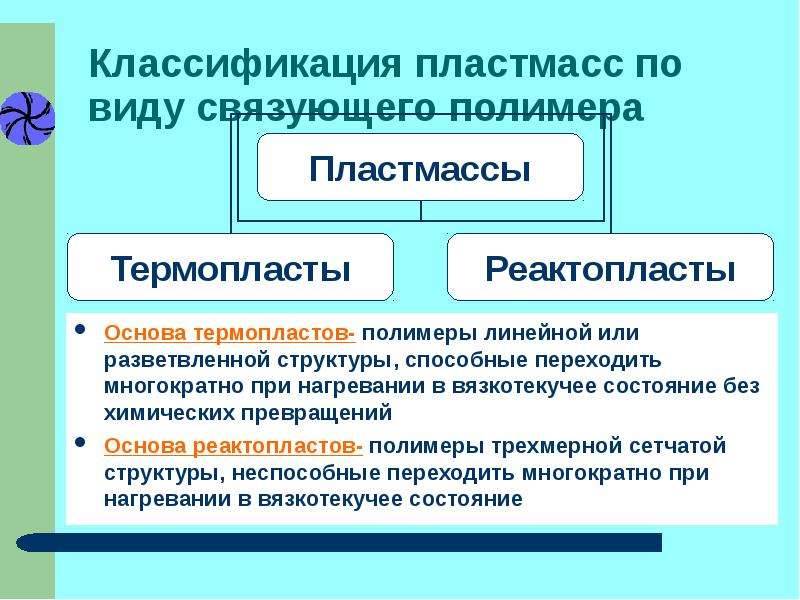

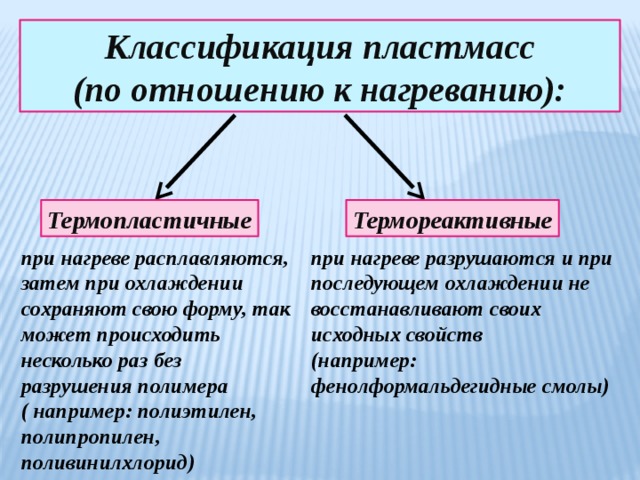

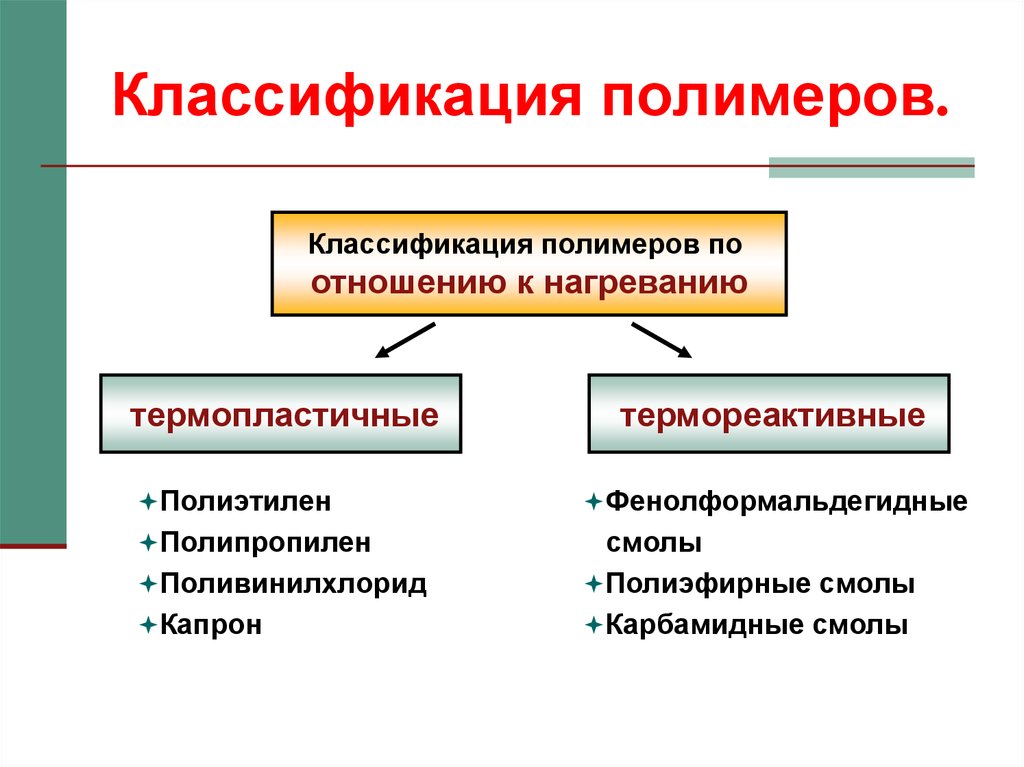

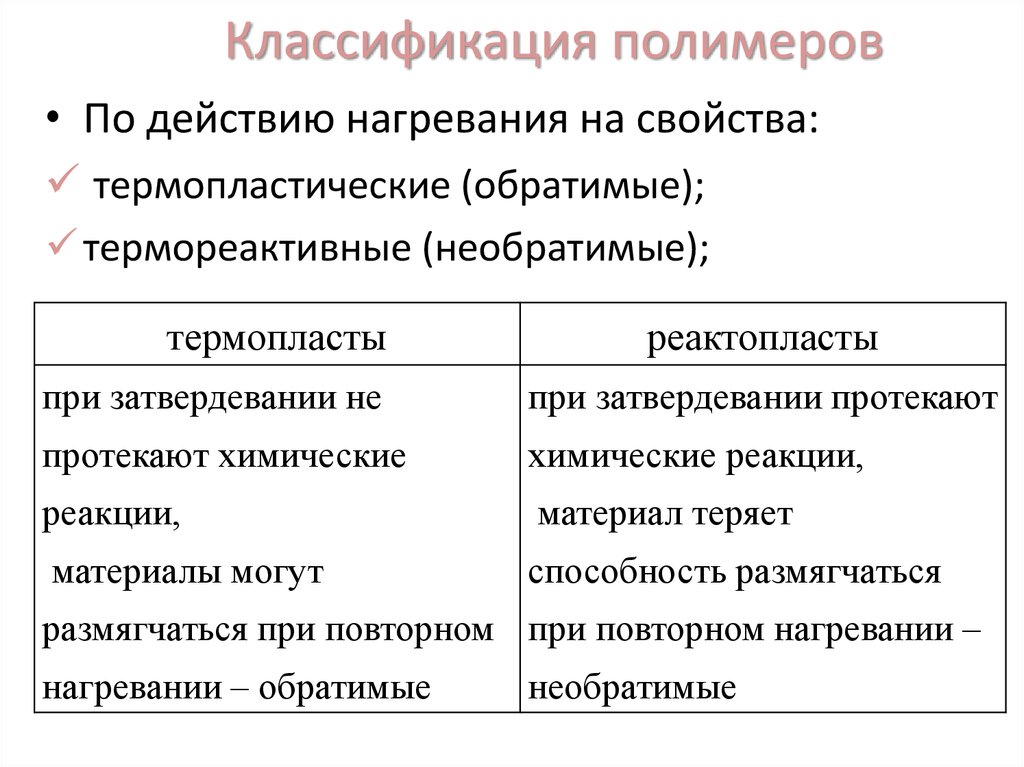

Понятие реактопластов

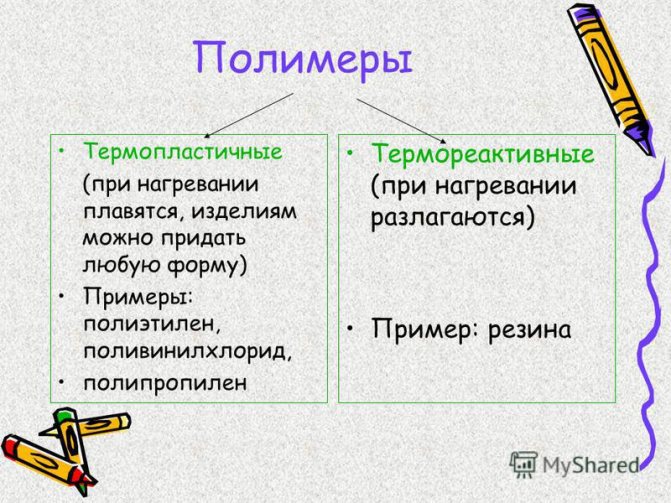

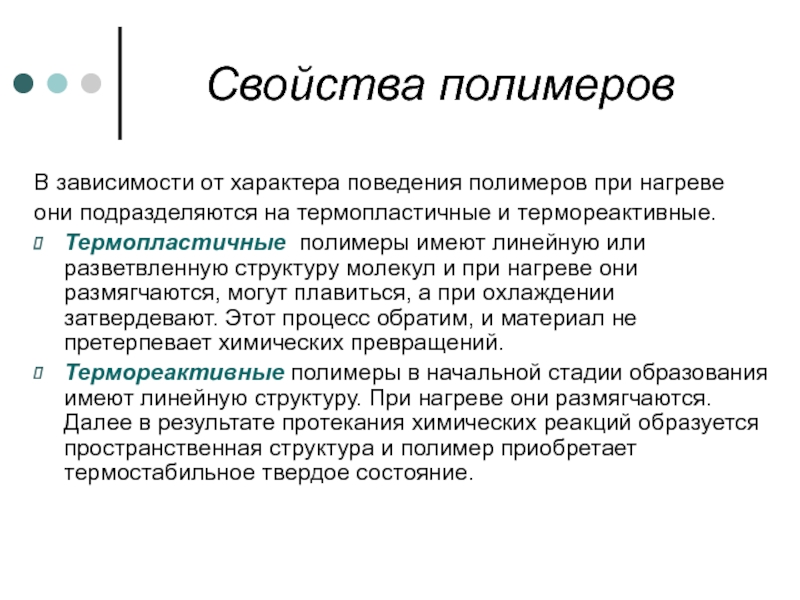

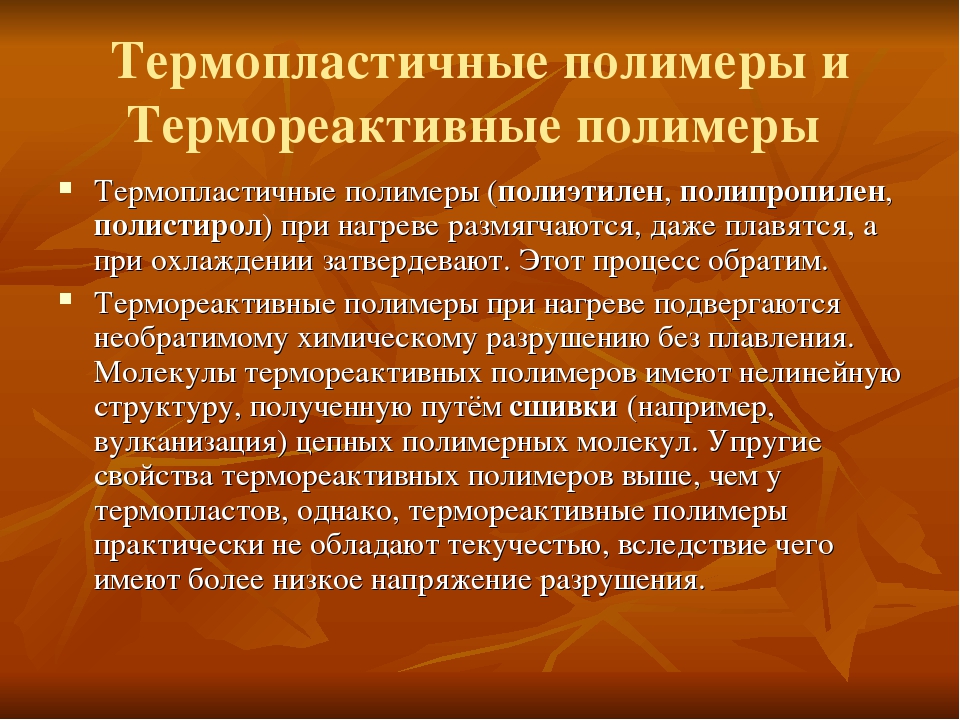

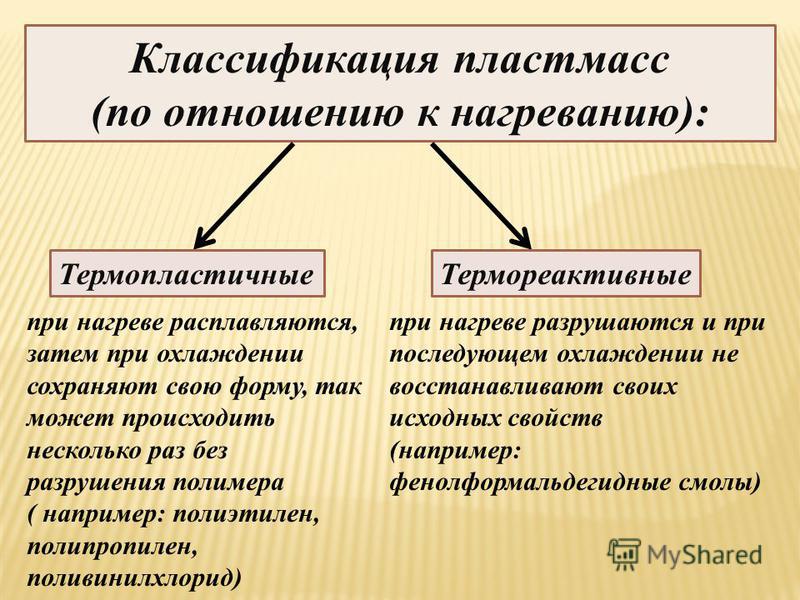

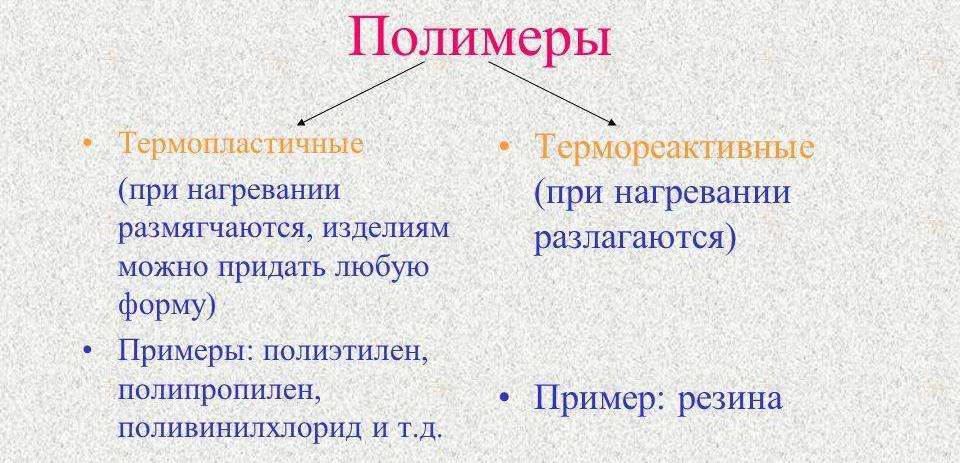

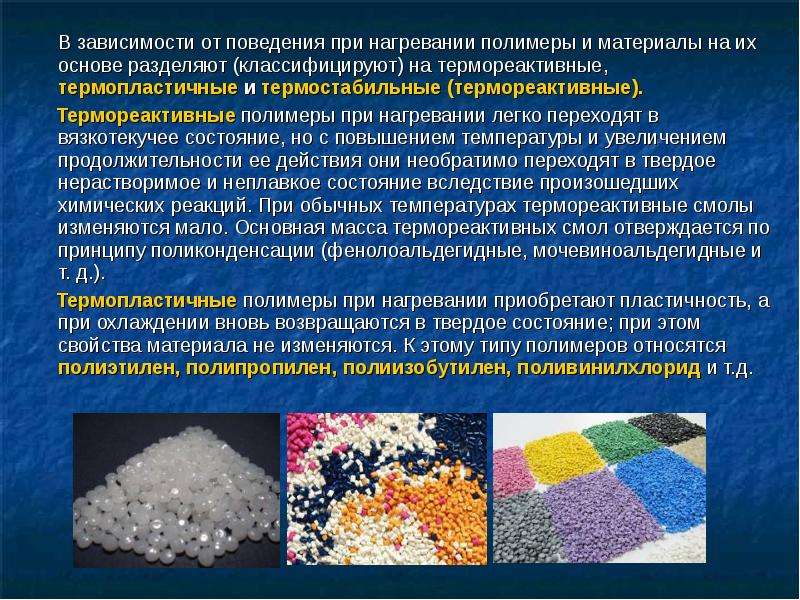

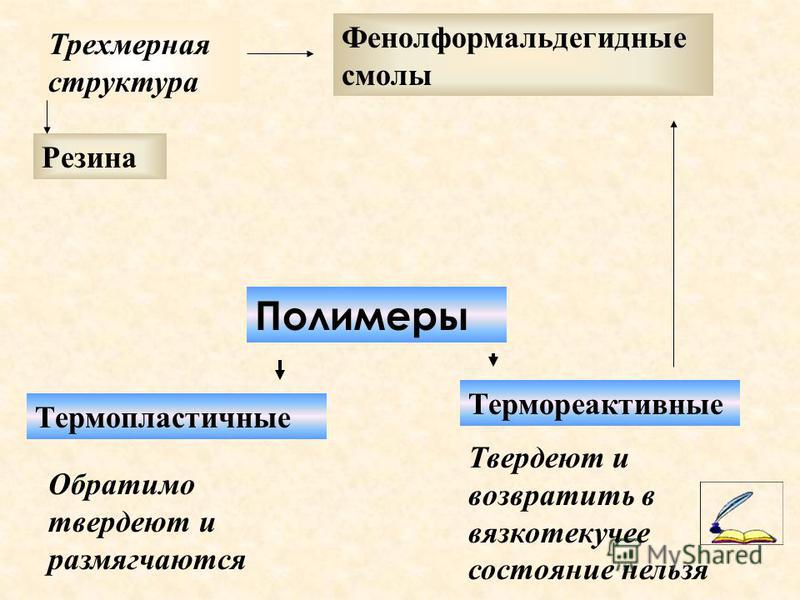

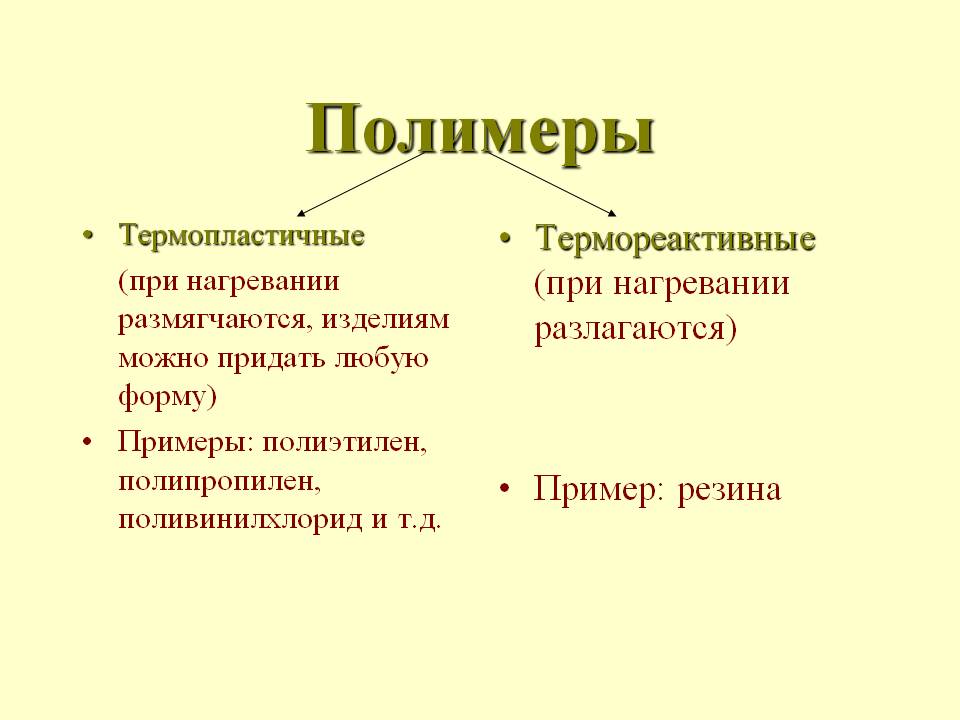

Одним из основополагающих разделений пластмасс на типы является их деление на реактопласты и термопласты. Если термопласты являются многократно перерабатываемыми полимерами, которые легко плавятся при повышении температуры, принимают заданную форму, застывают, а потом могут быть вновь расплавлены, то реактопласты – полимеры другой природы.

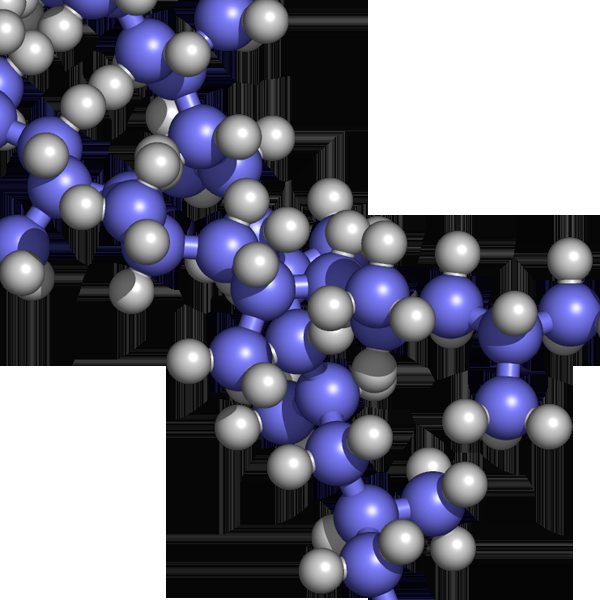

Реактопласты (термореактивные полимеры или термореактопласты), обладают особыми свойствами при нагреве подобно термопластам могут переходить в вязкотекучее состояние (плавиться). Но они не способны переходить из одного фазового состояния в другое многократно. При нагревании в массе термореактивного полимера происходят химические взаимодействия между макромолекулами, которые приводят к образованию трехмерной жесткой структуры сшитого полимера. Такие реакции являются необратимыми, сшитые термореактивные полимеры при дальнейшем повышении температуры могут разрушиться (деструктировать по одному из механизмов), но неспособны к плавлению.

Что такое пластмасса?

В соответствии с отечественным государственным стандартом:

Если из такого сложного определения убрать первое слово «пластмассами», можно даже и не догадаться, о чем вообще идет речь. Что ж, попробуем немного разобраться.

«Плас назвали так потому, что эти материалы способны при нагреве размягчаться, становиться пластичными, и тогда под давлением им можно придать определенную форму, которая при дальнейшем охлаждении и отверждении сохраняется.

Основу любой пластмассы составляет полимер (то самое «высокомолекулярное органическое соединение» из определения выше).

Слово «полимер» происходит от греческих слов «поли» («много») и «мерос» («части» или «звенья»). Это вещество, молекулы которого состоят из большого числа одинаковых, соединенных между собой звеньев. Эти звенья называют мономерами («моно» — один).

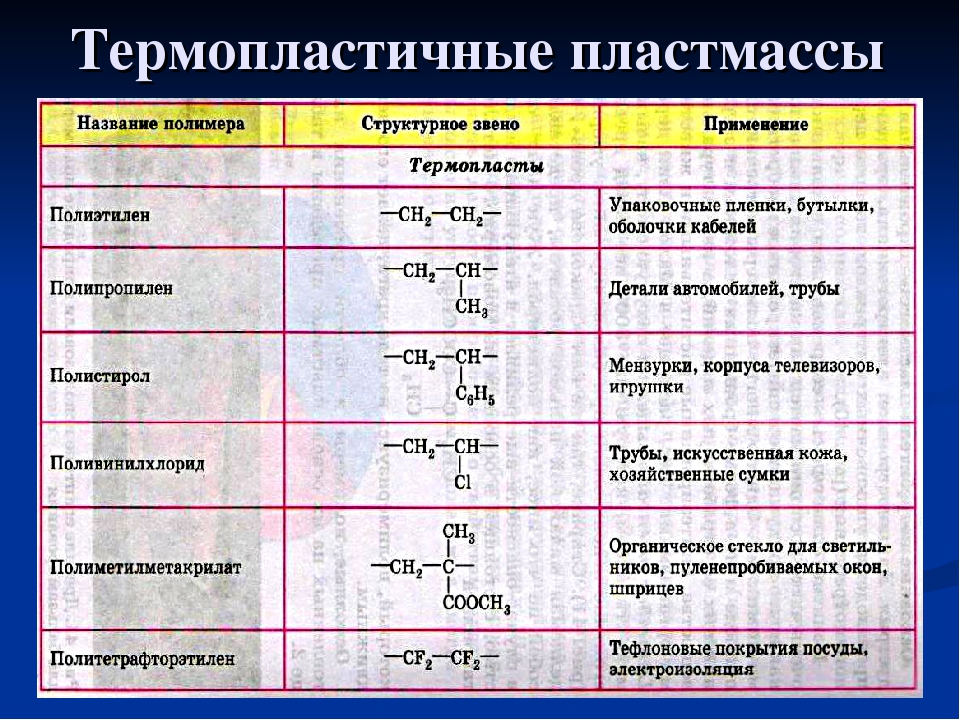

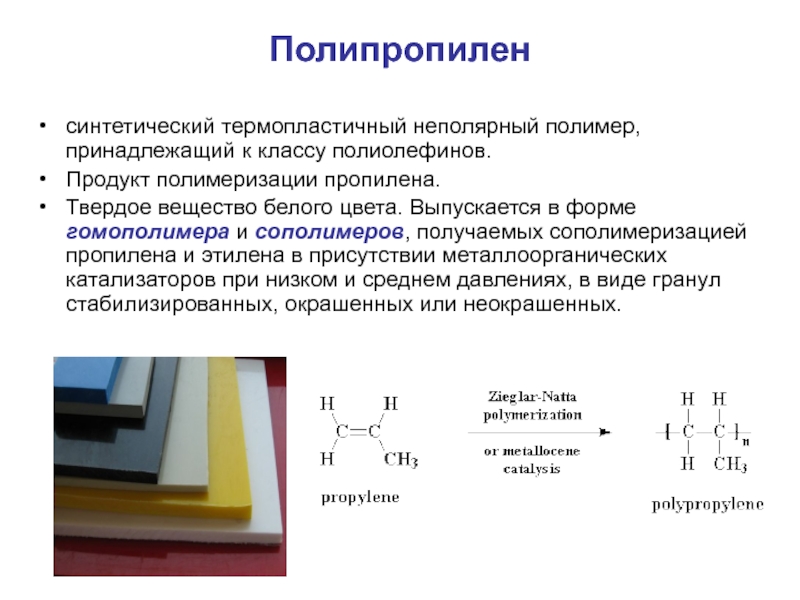

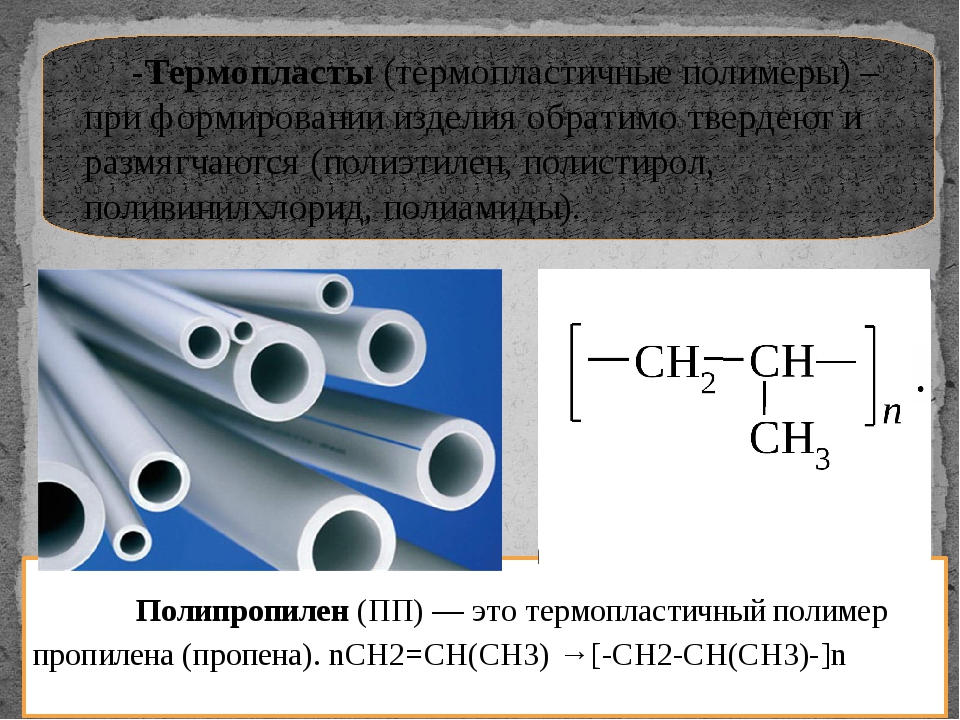

Так, например, выглядит мономер полипропилена, наиболее применяемого в автомобилестроении типа пластика:

Молекулярные цепи полимера состоят из практически бесчисленного числа таких кусочков, соединенных в одно целое.

Цепочки молекул полипропилена

По происхождению все полимеры делят на синтетические и природные. Природные полимеры составляют основу всех животных и растительных организмов. К ним относят полисахариды (целлюлоза, крахмал), белки, нуклеиновые кислоты, натуральный каучук и другие вещества.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство пластмасс являются синтетическими.

Синтетические полимеры получают в процессе химического синтеза из соответствующих мономеров.

В качестве исходного сырья обычно применяются нефть, природный газ или уголь. В результате химической реакции полимеризации (или поликонденсации) множество «маленьких» мономеров исходного вещества соединяются между собой, будто бусины на ниточке, в «огромные» молекулы полимера, который затем формуют, отливают, прессуют или прядут в готовое изделие.

Так, например, из горючего газа пропилена получают пластик полипропилен, из которого делают бамперы:

Теперь вы наверное догадались, откуда берутся названия пластмасс. К названию мономера добавляется приставка «поли-» («много»): этилен → полиэтилен, пропилен → полипропилен, винилхлорид → поливинилхлорид и т.д.

Международные краткие обозначения пластмасс являются аббревиатурами их химических наименований. Например, поливинилхлорид обозначают как PVC (Polyvinyl chloride), полиэтилен — PE (Polyethylene), полипропилен — PP (Polypropylene).

Кроме полимера (его еще называют связующим) в состав пластмасс могут входить различные наполнители, пластификаторы, стабилизаторы, красители и другие вещества, обеспечивающие пластмассе те или иные свойства, такие как текучесть, пластичность, плотность, прочность, долговечность и т.д.

Достоинства и недостатки

Термореактивные полимеры имеют достаточно большое количество достоинств и недостатков. К достоинствам можно отнести:

- Невысокую стоимость. Следует учитывать, что особенности производства подобных веществ позволяют существенно снизить стоимость полимеров.

- Невысокая температура отвердевания является еще одним достоинством термореактивных полимеров.

- Высокие пропитывающие способности. Примеры термореактивных полимеров встречаются практически в каждой отрасли промышленности, могут связываться с другими материалами.

- Малую исходную вязкость.

Есть достаточно большое количество недостатков, которые следует рассмотреть:

- Происходит усадка после полного отвердевания.

- Процесс формования проходит на протяжении достаточно длительного времени.

- Растворители, отвердители и активаторы обладают достаточно высокой токсичностью.

- Непродолжительные сроки хранения. Рассматривая термореактивные полимеры следует учитывать, что многие не могут храниться более полугода. Поэтому следует всегда изучать инструкции по применению.

Применение термореактивных полимеров

Стоит учитывать тот момент, что следует рассматривать достоинства и недостатки каждой разновидности полимеров по отдельности. Это связано с тем, что все разновидности обладают своими определенными эксплуатационными качествами. Рассмотрим все разновидности термореактивных полимеров подробнее.

Преимущества и недостатки термореактивных материалов

Прежде чем принять какое-либо решение по поводу термореактивного пластика, важно знать его две стороны. Под этим мы подразумеваем как плюсы, так и минусы этого материала

В таблице ниже приведены преимущества и недостатки термореактивных материалов;

| Плюсы | Минусы |

| Высокая термостойкость | Не подлежит переработке |

| Сильный, жесткий и жесткий | Жесткость материала может стать серьезной проблемой при проектировании сложных конструкций. |

| Отличные механические свойства | Невозможно переделать или даже изменить форму |

| Относительно рентабельно | |

| Может быть отформован в сложные геометрические и габаритные формы | |

| Позволяет добиться отличной эстетики и отделки | |