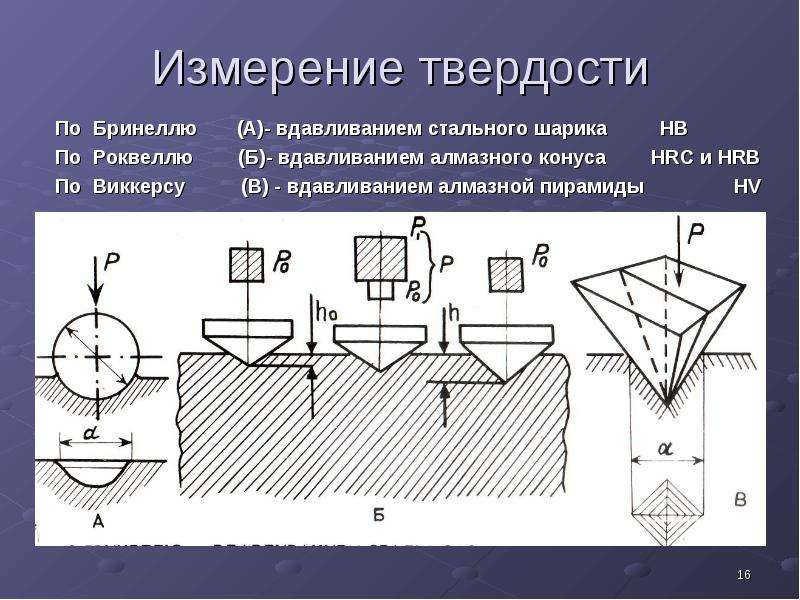

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

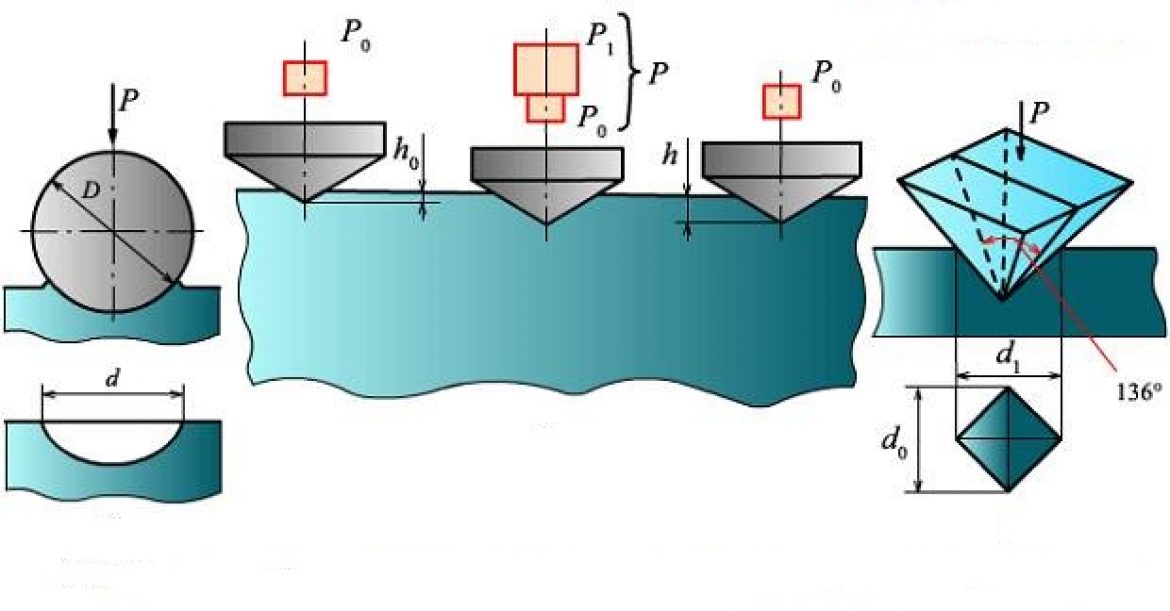

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

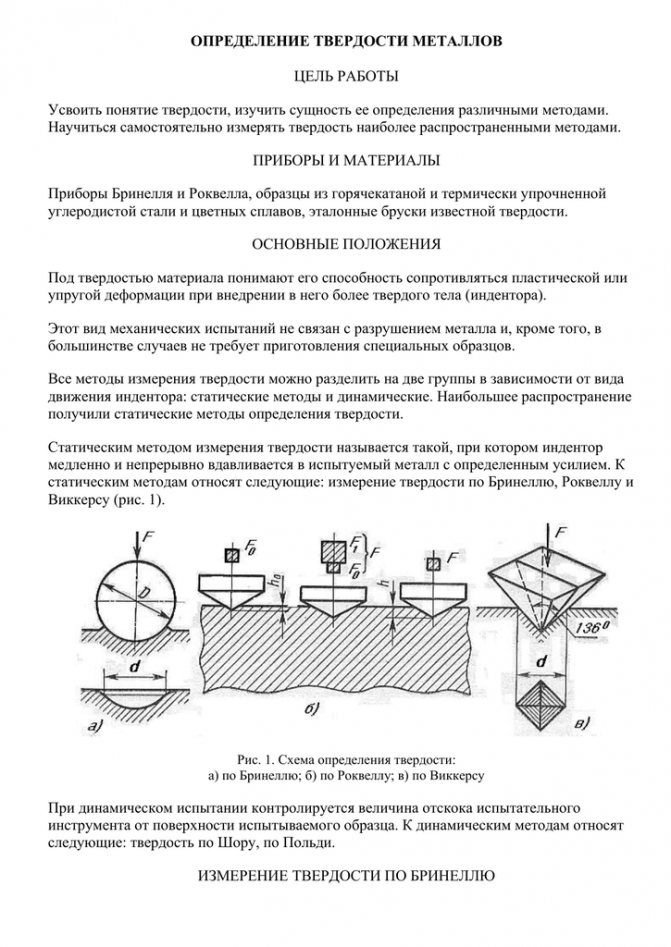

Условное изображение принципа испытания

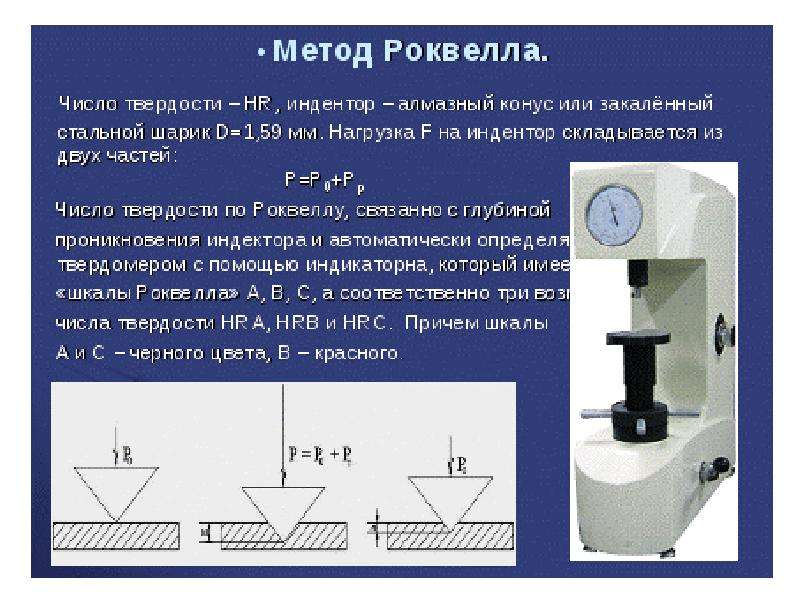

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

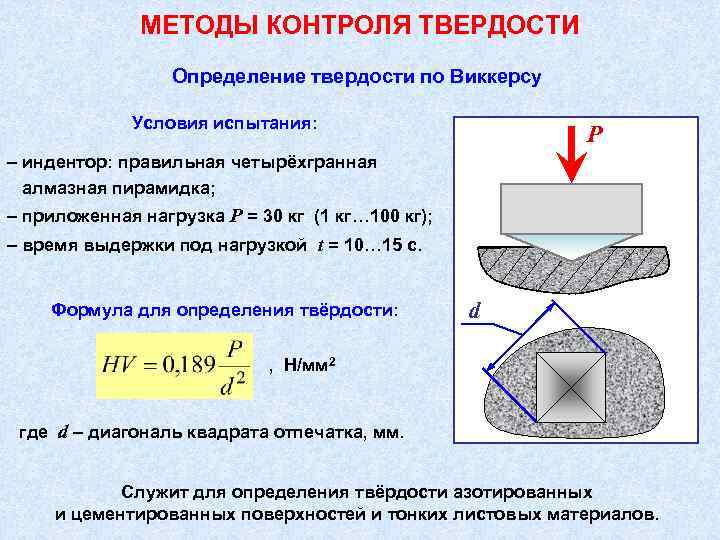

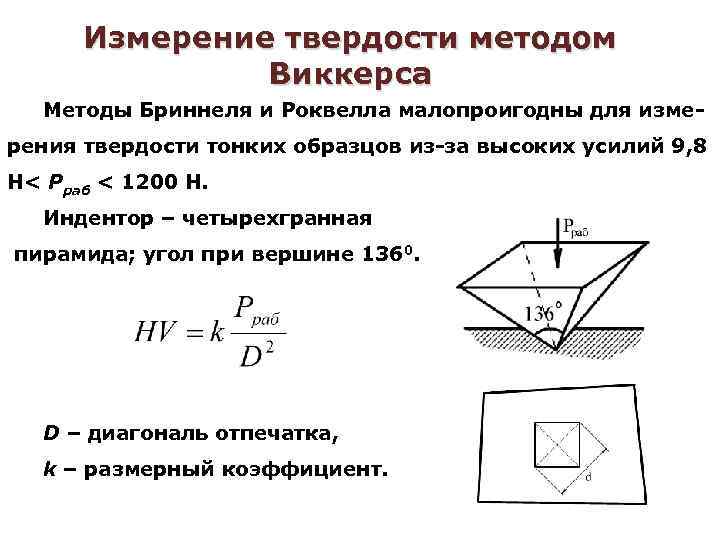

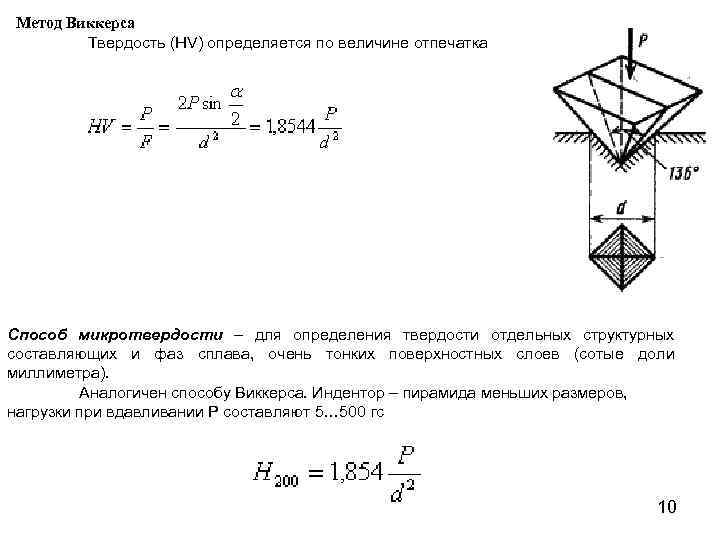

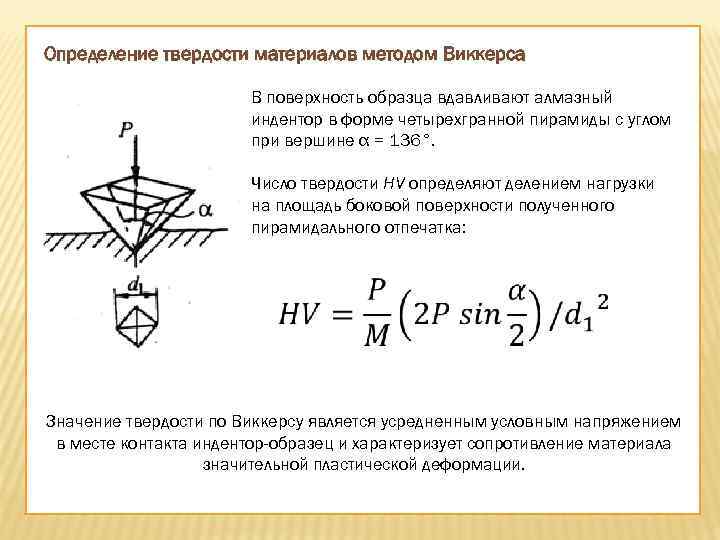

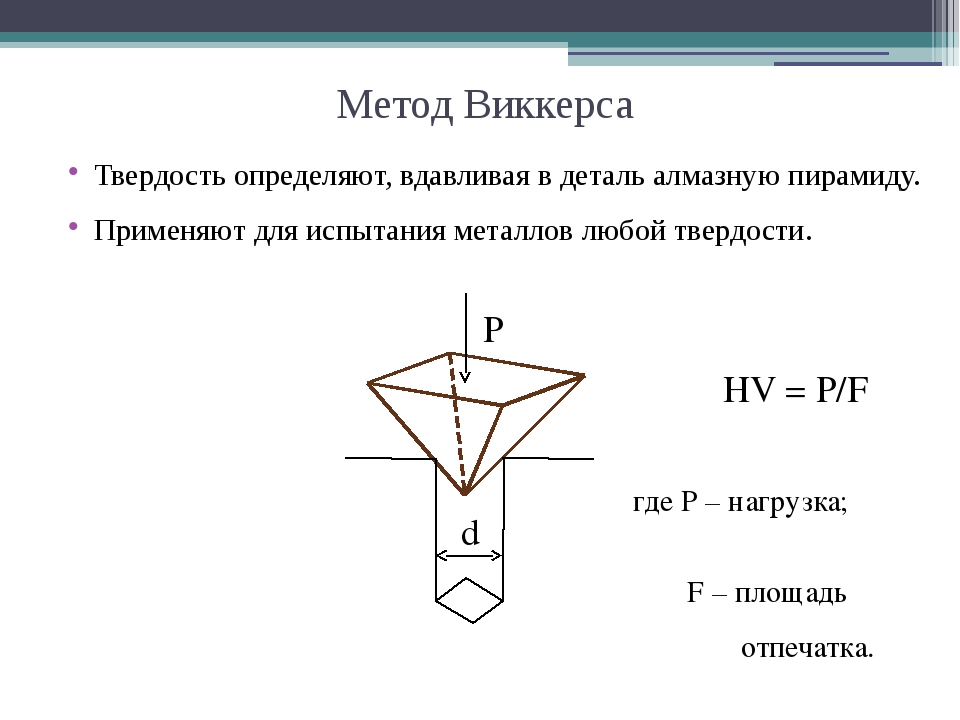

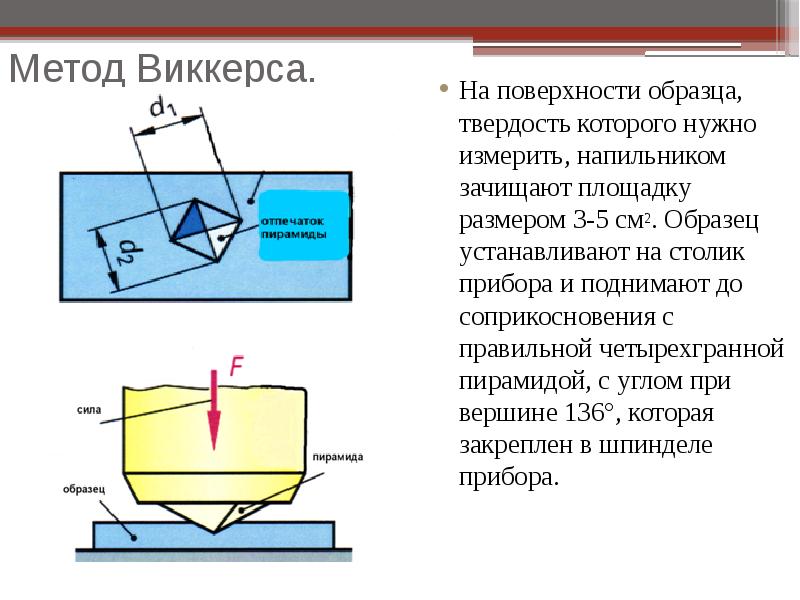

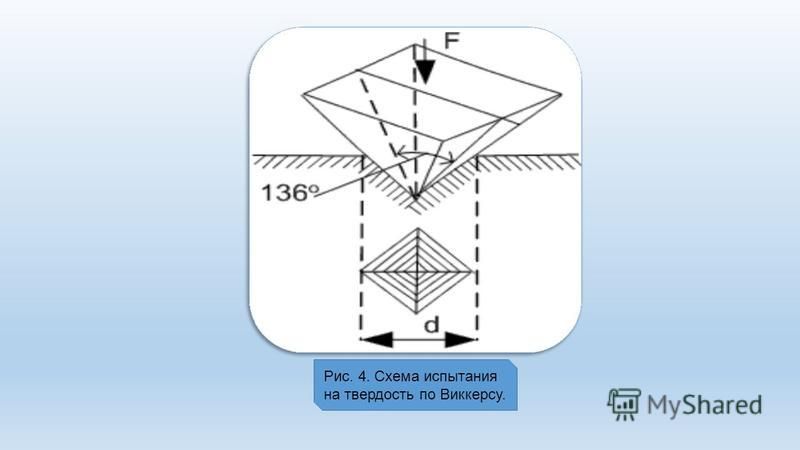

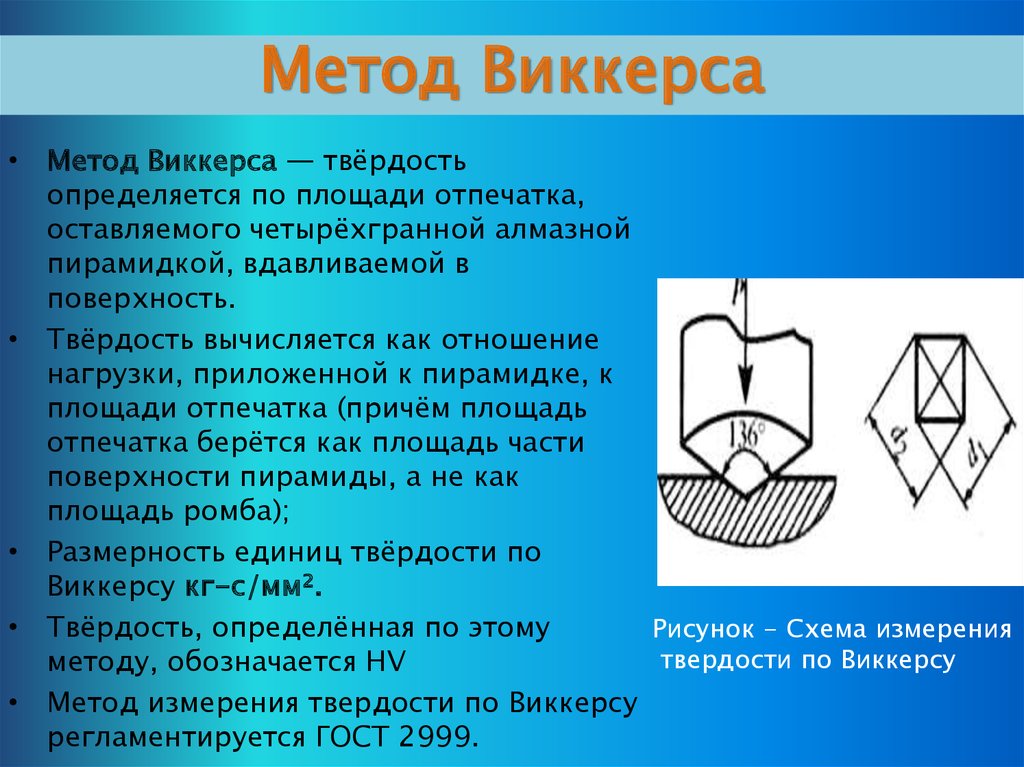

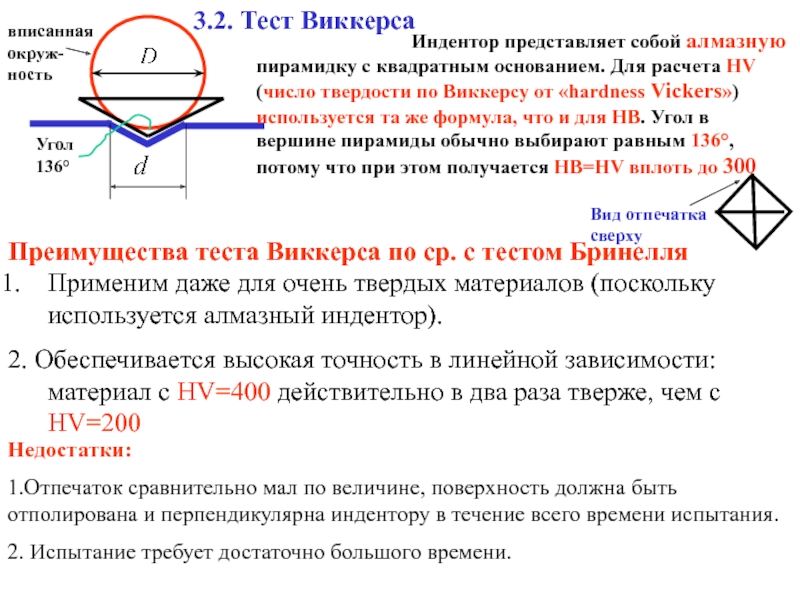

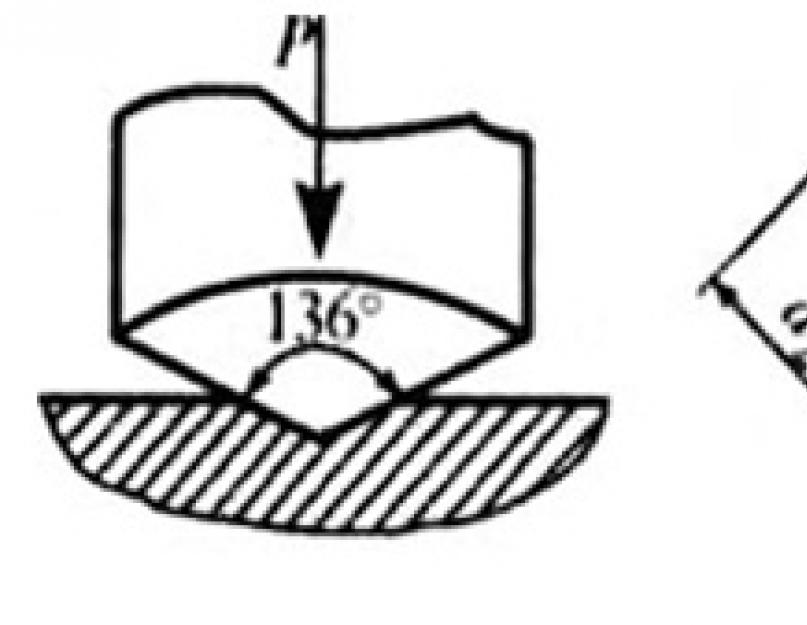

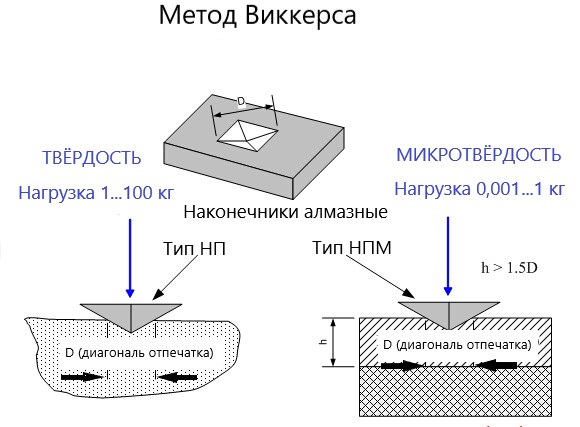

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

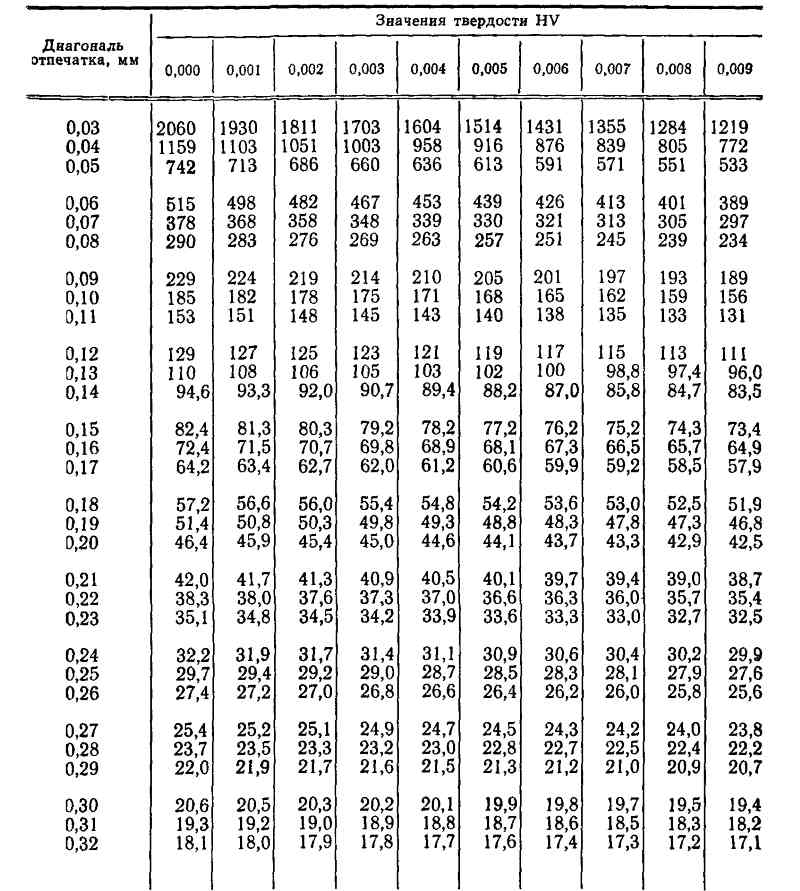

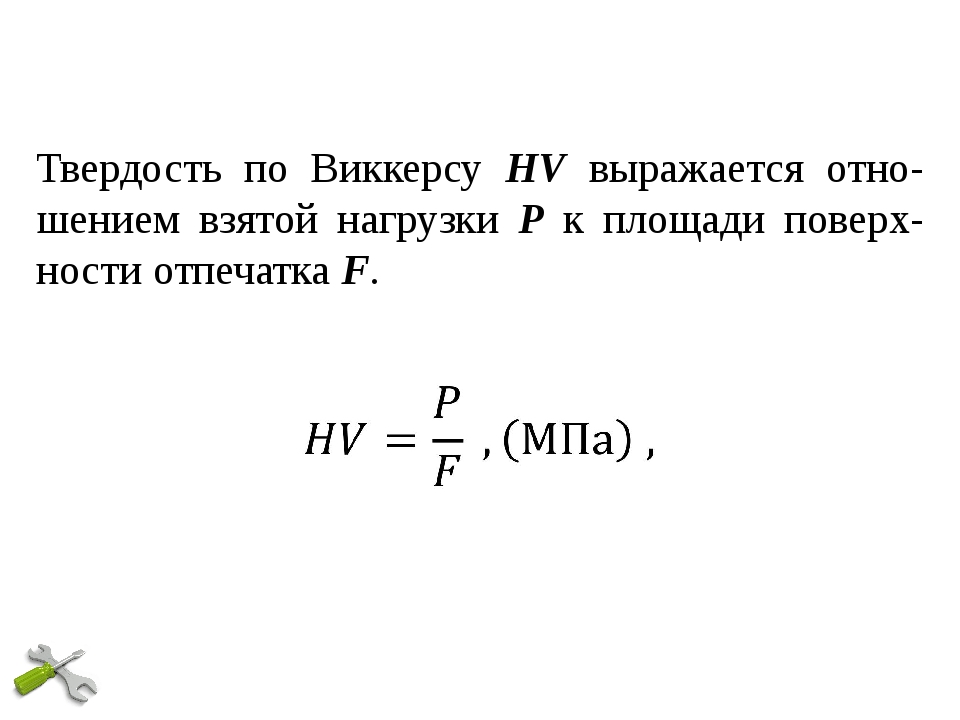

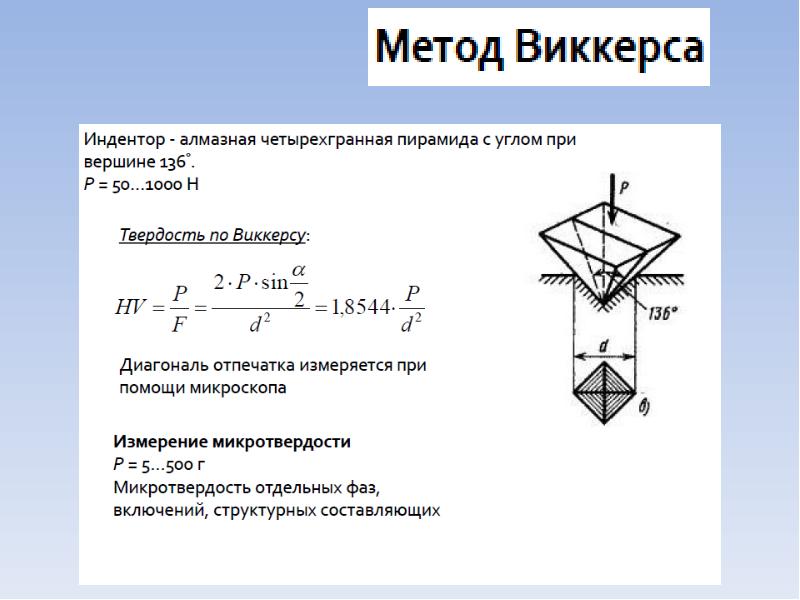

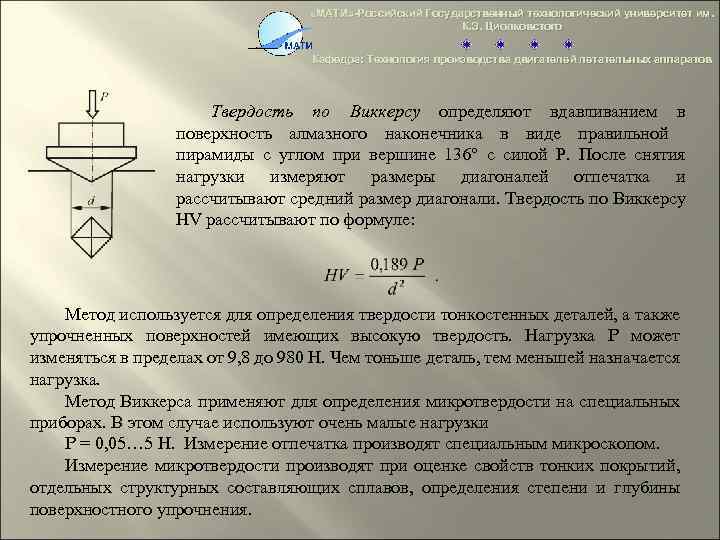

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

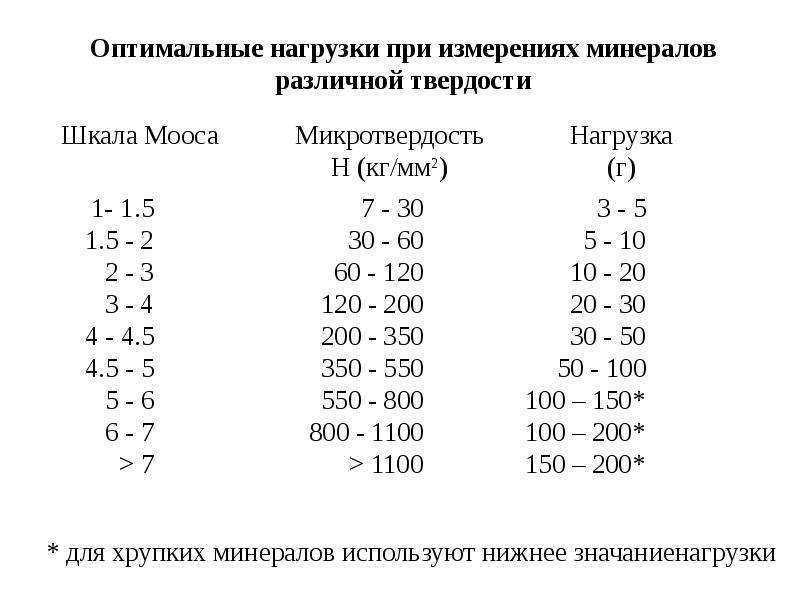

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

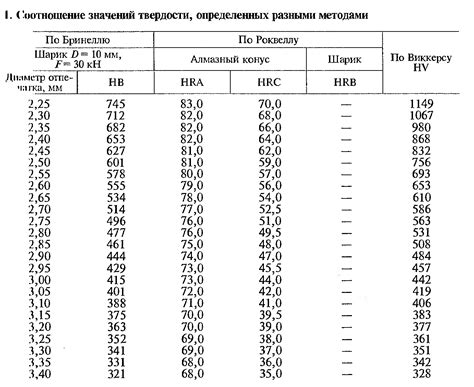

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

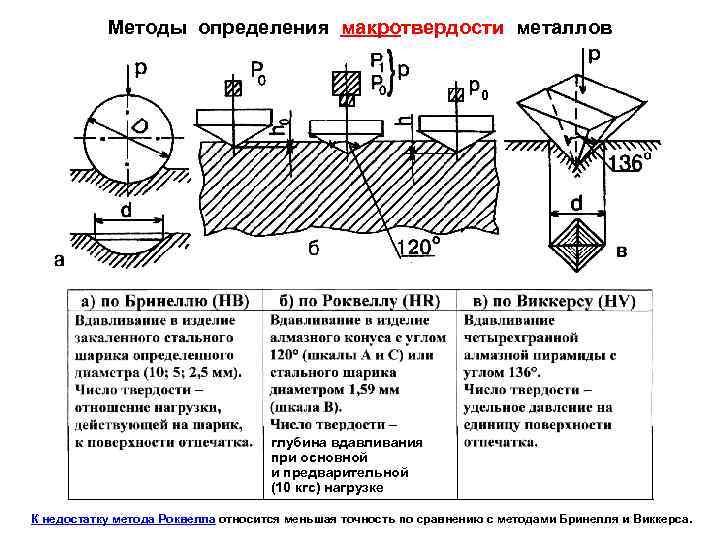

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

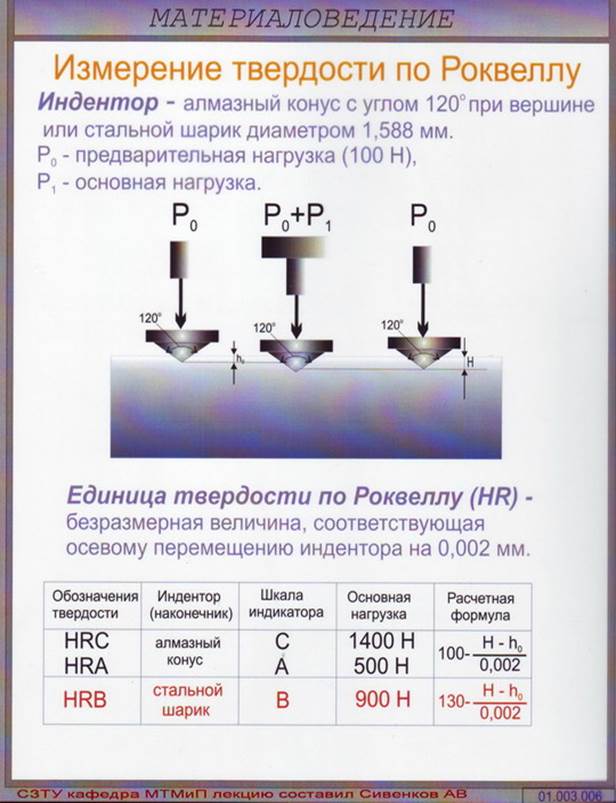

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

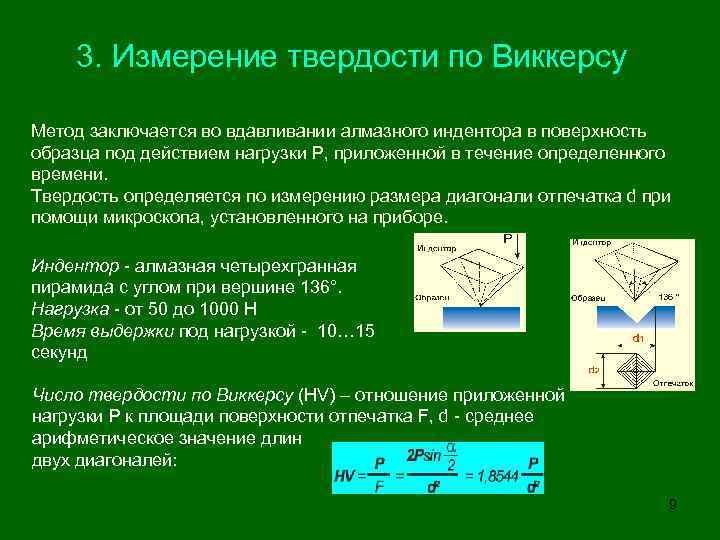

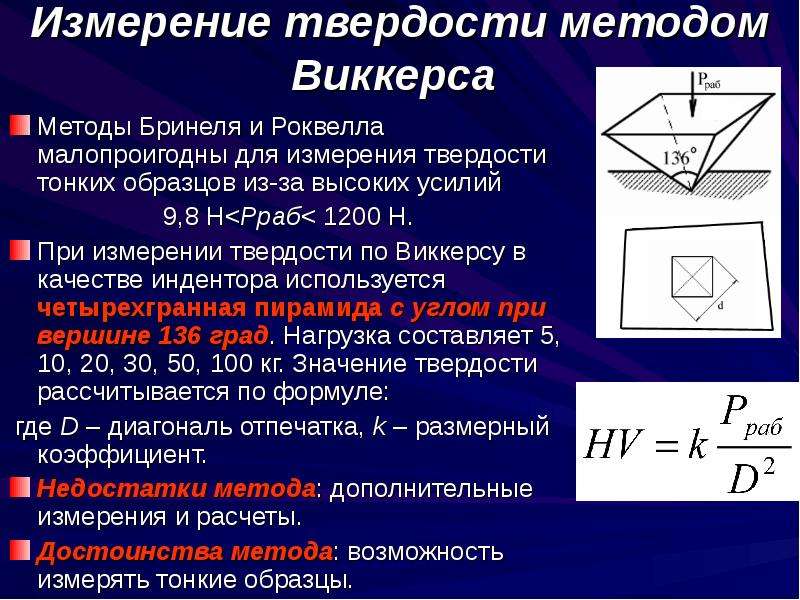

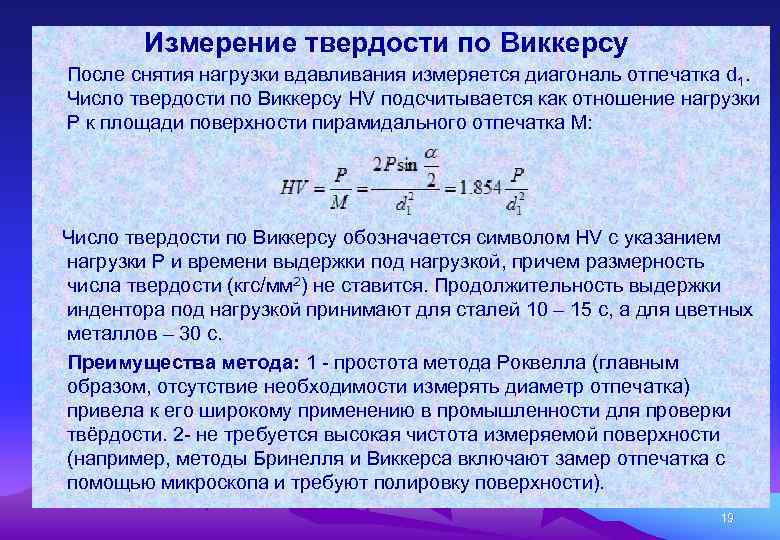

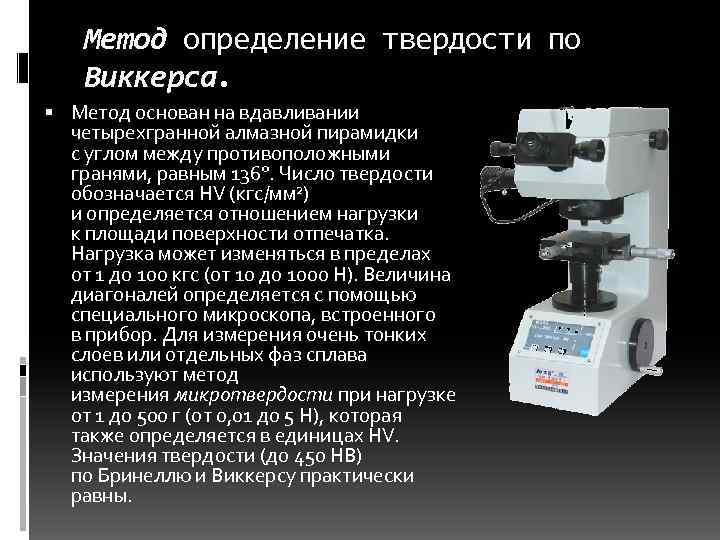

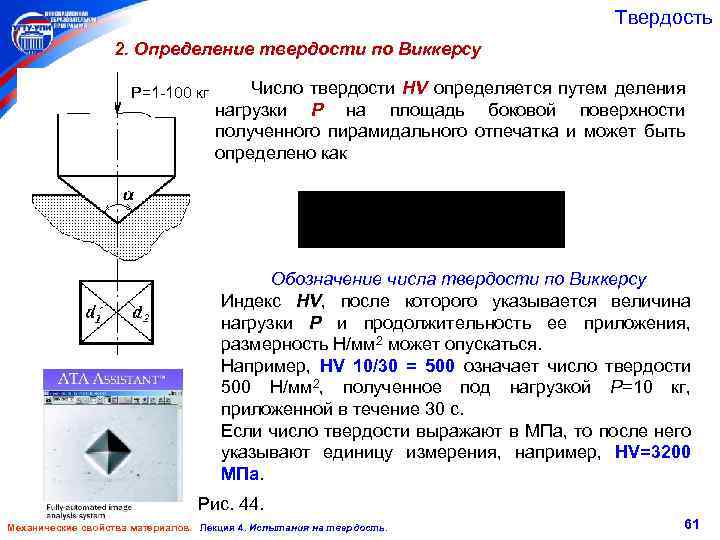

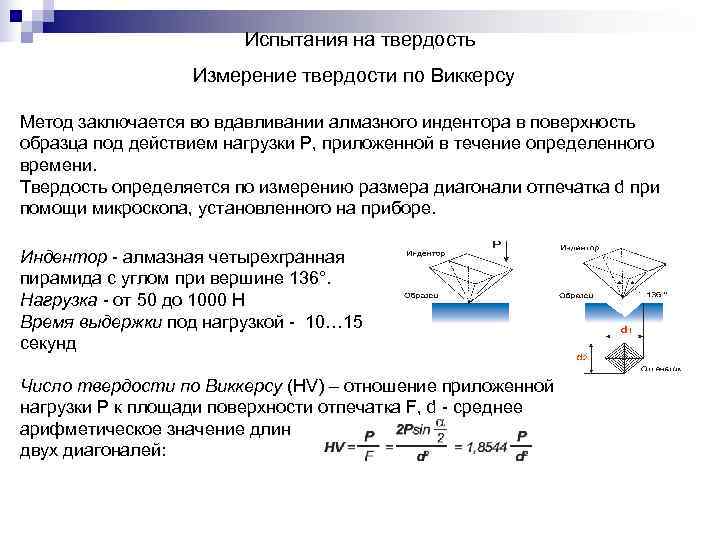

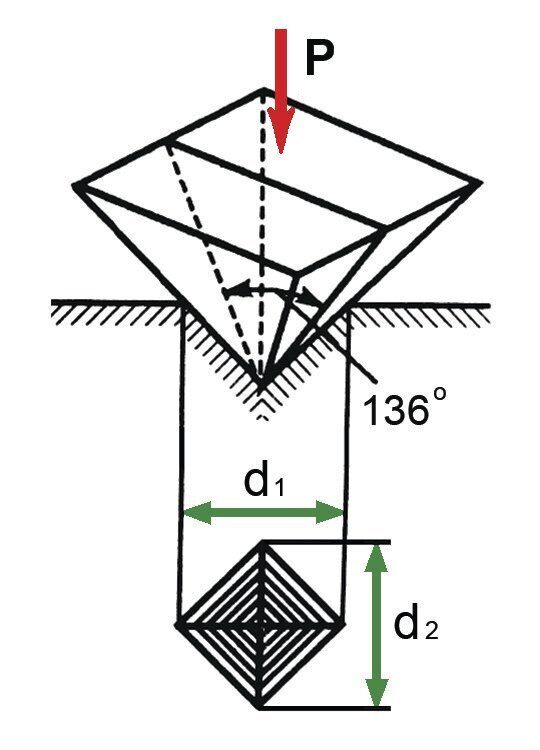

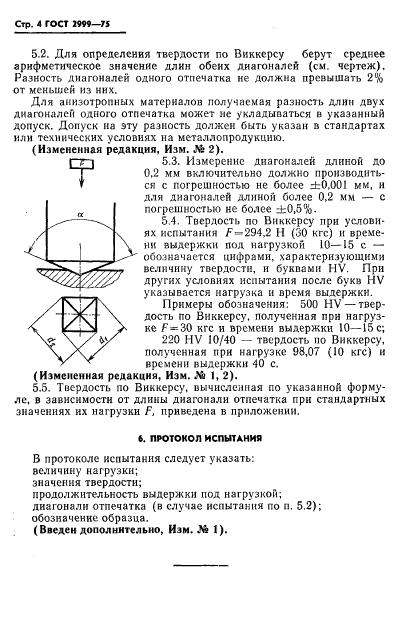

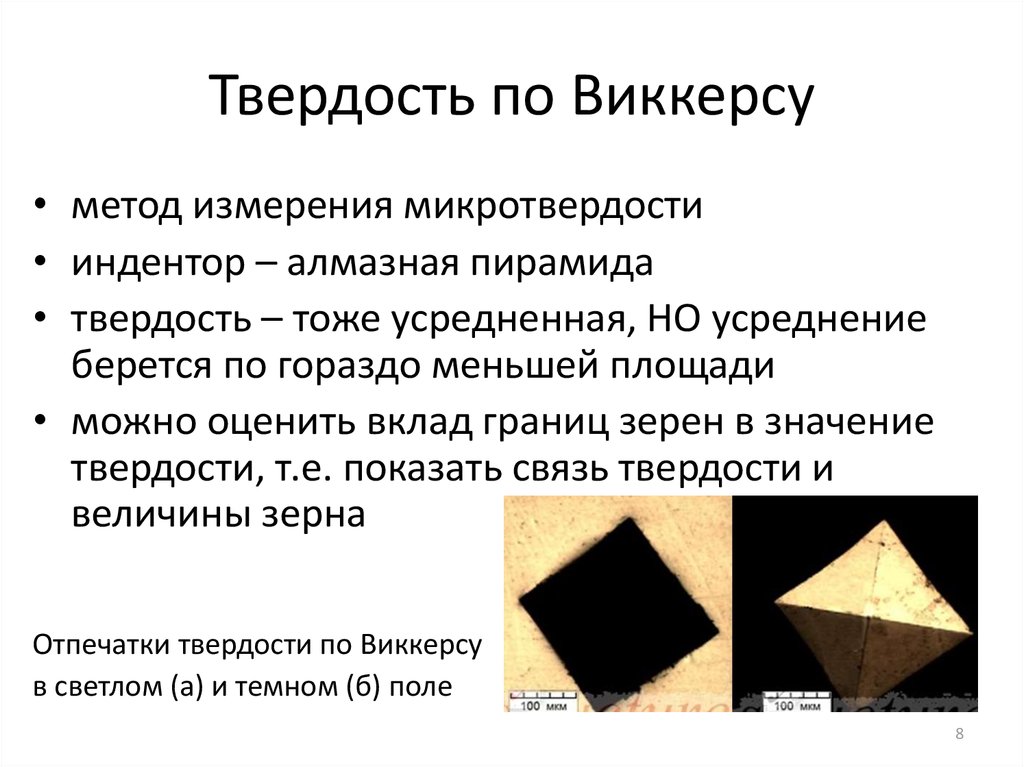

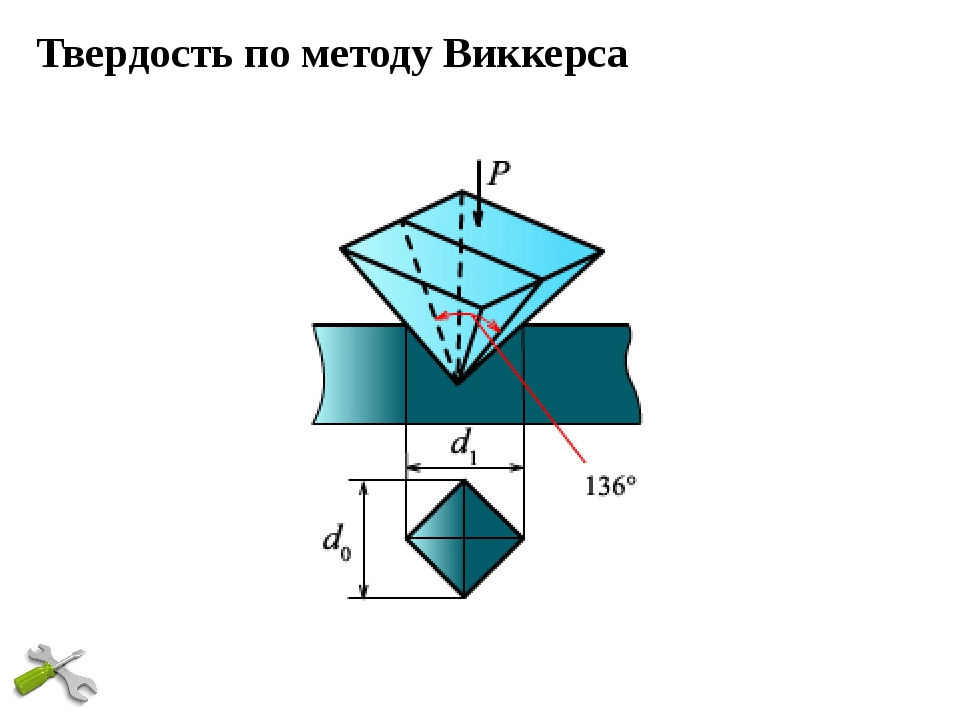

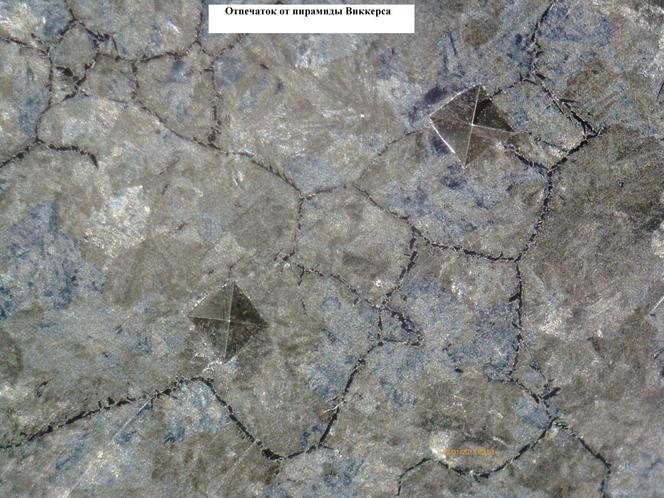

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Показатель твердости стали

Самый высокий показатель HRC не обязательно является лучшим.

Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. На самом деле, если она действительно твердая, она может разбиться, как стекло на бетоне!

Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением.

Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа?

Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь. Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке

Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку

Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе.

Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов.

Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений.

Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования.

Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C. Независимо от того, как написано о ножевой стали, все они ссылаются на одну и ту же шкалу С. Это может немного запутать, но просто знайте, что рейтинги сами по себе одинаковы – какое бы обозначение не использовал производитель.

Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью.

Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов – даже пластмасс.

Сущность метода измерения по Виккерсу

Кто впервые предложил метод?

Впервые метод измерения твердости предложил британский военно-промышленный концерн Виккерс-Армстронг

и стал широко применяемым и стандартизированным методом измерении твердости.

В чем заключается сущность метода Виккерса?

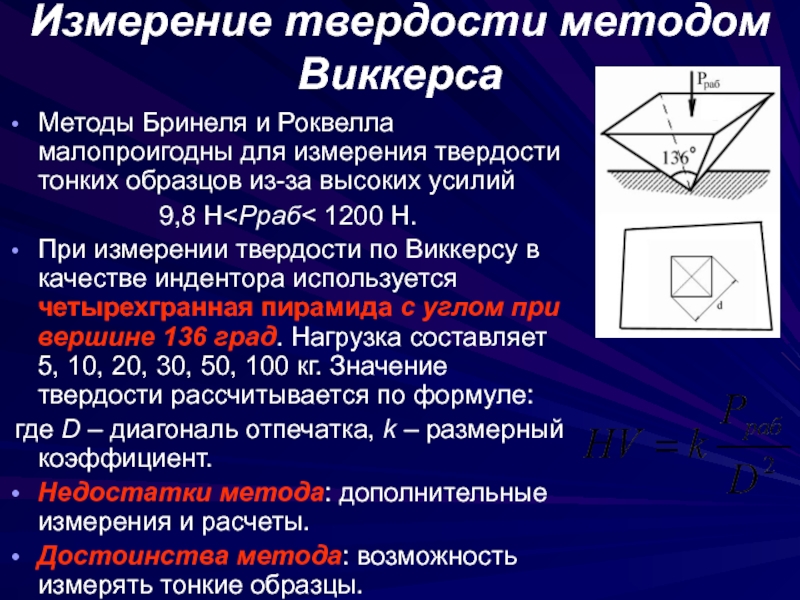

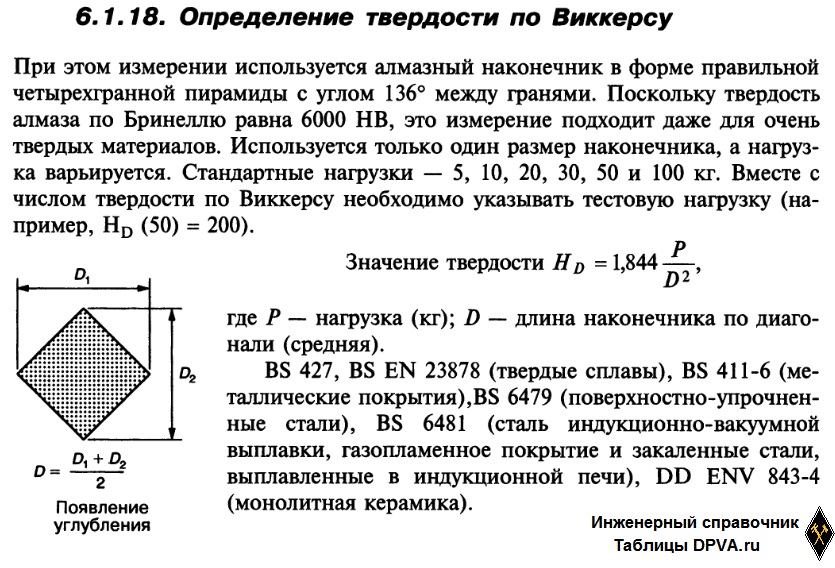

Сущность метода по Виккерсу заключается в плавном внедрении четырехгранной алмазной пирамиды (с углом 136 градусов между противоположными гранями) в исследуемый образец с определенной нагрузкойP , и последующим определением диагонали отпечаткаd и расчета твердости по таблицам.

Какой твердомер используют для определения твердости?

Для определения твердости образцов по Виккерсу (HV) применяют стационарные твердомеры (например: твердомеры модификаций ИТВ-1, ИТВ-5, ИТВ-10, ИТВ-30, ИТВ-50)

Преимущество метода Виккерса

Преимущество метода Виккерса является возможности измерять твердость образцов и небольших изделий из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей с различной толщиной. Измерение твердости не занимает много времени (требует тщательной подготовки исследуемой поверхности).

Как рассчитывают твердость исследуемых образцов по Виккерсу?

После окончания испытания измеряют длины диагоналей отпечатка и рассчитывают, по среднему значению длины, твердость образца по таблицам (подробнее в ГОСТ 2999-75).

Источник

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Построение профиля механических свойств

Автоматизация выполнения серии измерений вдоль заданной линии или на заданной площади на поверхности образца позволяет реализовывать в приборах «НаноСкан» методики картографирования или профилирования механических свойств.

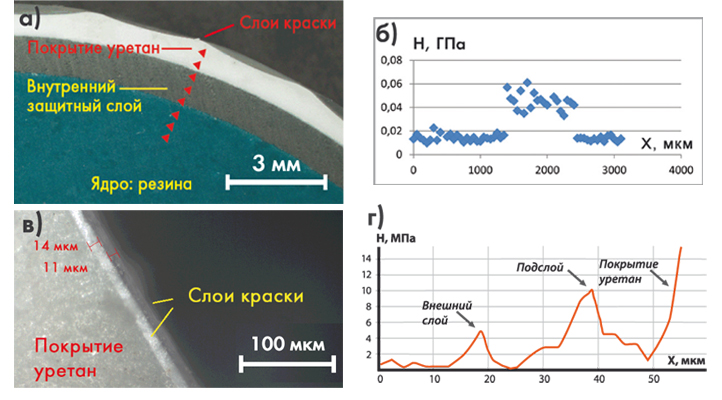

Оптические фотографии образца и профили твердости. Ядро, внутренний слой, покрытие уретана (а),(б); покрытие уретана и два слоя краски (в),(г).

Данная методика крайне важна при исследовании объектов, структура которых характеризуется существенной пространственной неоднородностью механических свойств. В качестве примера такого объекта выступает мяч для гольфа, состоящий из ядра и нескольких различных по свойствам слоев и покрытий толщиной от нескольких микрометров до миллиметра и более (а). Измерения могут проводиться как на воздухе, так и в жидкой среде.

Программное обеспечение «НаноСкан» позволяет автоматически измерять и строить изображения профилей и карт распределения твердости и модуля упругости в поле от нескольких десятков микрометров до 100 мм с заданным шагом между точками. Примеры измеренных профилей приведены на рис. б и г, результаты измерения свойств каждого слоя приведены в Таблице

Свойства различных слоев на образце мяча для гольфа

| Параметр \ область | Ядро | Внутренний защитный слой | Покрытие уретан | Подслой краски | Внешний слой краски |

|---|---|---|---|---|---|

| Толщина, мкм | — | 1100 | 800 | 12 | 15 |

| Твердость, МПа | 15 | 45 | 15 | 10 | 5 |

| Модуль упругости, МПа | 100 | 600 | 150 | 80 | 60 |

Альтернативные методы определения твердости

Измерять твердость можно не только методом Роквелла. Рассмотри основные моменты каждого метода и их отличия. Испытания под действием статистической нагрузки:

- Исследуемые образцы. Методы Рокелла и Виккерса дают возможность тестировать относительно мягкие и повышенной прочности материалы. Метод Бринелля рассчитан на изучение боле мягких металлов с твердостью до 650 HBW. Метод Супер-Роквелла позволяет испытывать на твердость при небольших нагрузках.

- ГОСТы. Метод Роквелла соответствует ГОСТу 9013-59, метод Бринелля – 9012-59, метод Виккерса – 2999-75, метод Шора – ГОСТы 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Твердомеры. Устройства исследователей Роквелла и Шора отличаются простотой использования и малыми габаритами. Оборудование Виккерса позволяет проводить испытания на очень тонких и малых образцах.

Опыты под динамическим давлением проводились по методу Мартеля, Польди, с помощью вертикального копера Николаева, пружинного прибора Шоппера и Баумана и других.

Твердость также может измеряться методом царапания. Такие испытания проводили с помощью напильника Барба, прибора Монтерса, Хенкинса, микрохарактеризатора Бирбаума и других.

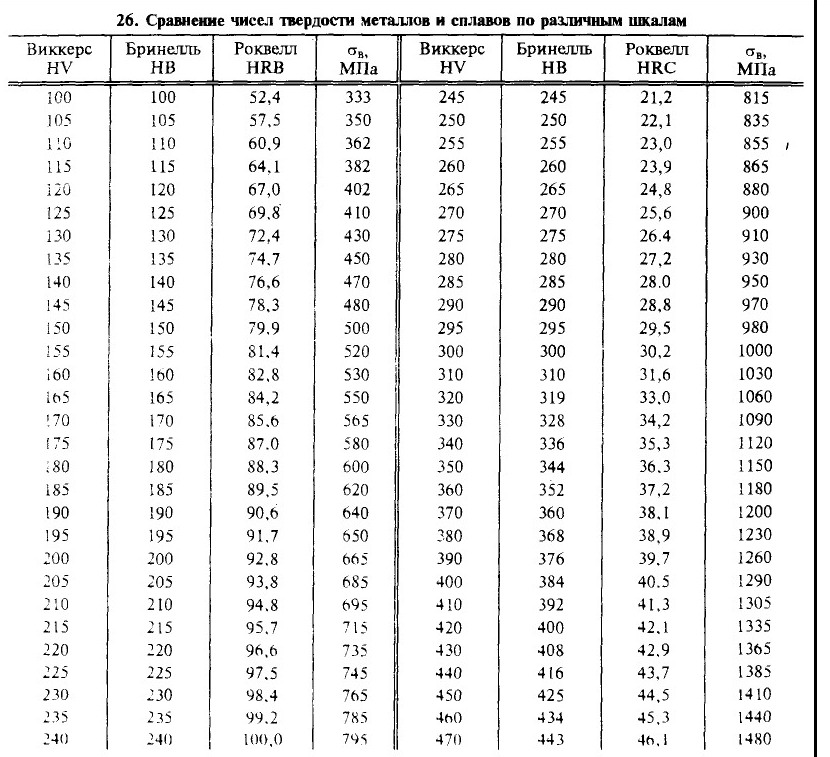

Несмотря на недостатки, метод Роквелла широко применяется для испытаний твердости в промышленности. Он отличается простотой выполнения, главным образом, из-за того, что не нужно измерять отпечаток под микроскопом и полировать поверхность. Но при этом метод не такой точный как предложенные исследования Бринелля и Виккерса. Твердость, замеренная разными способами, имеет зависимость. То есть результативные единицы по Роквеллу могут быть переведены в единицы Бринелля. На законодательном уровне имеются нормативные документы, например ASTM E-140, в которых сравниваются значения твердости.

Измерение твердости по методу Виккерса

Это самый последний из перечисленных здесь методов. Используется с 1924 года. Шкала твердости по Виккерсу обозначается символом HV, за которым следует значение приложенной нагрузки, выраженное в килограммах силы. Измерение производится с помощью правильной ромбовидной четырехугольной пирамиды с углом при вершине 136 градусов. Результат получается делением статической нагрузки, выраженной в настоящее время в N, на квадрат средней длины диагоналей отпечатка. Коэффициент 0,1891 учитывает единицы измерения и геометрию индентора. Наиболее распространенные нагрузки находятся в диапазоне 1,961 – 980,7 Н, что соответствует маркировке HV 0,2 – HV 100, но также популярен микрометод Виккерса (HV 0,01 – HV 0,2).

Большим преимуществом этого метода является возможность использования его как с мягкими, так и с твердыми материалами. Также важна небольшая интерференция с исследуемым материалом, то есть небольшой след после измерения, очень высокая точность и возможность легко сравнивать результаты, полученные при различных нагрузках. Любопытно, что результат, выраженный методом Бринелля HB30, и значение, полученное по шкале Виккерса, можно рассматривать как близкие к линейности. Краткая формула HB = 0,95 HV, безусловно, упростит для сотрудников, имеющих опыт работы с твердомерами по Бринеллю, начало испытаний с алмазным индентором. Однако такое преобразование не следует рассматривать.

Характеристики методики Виккерса

Еще один очень простой способ, который отличается скоростью и точностью, но дороговизной оборудования. Перечислим особенности:

- Используется алмазная пирамидка с более тупым углом – 136 градусов в вершине.

- Не допускается деформация более 100 кгс.

- Выдерживают время очень короткое – от 10 до 15 секунд.

- Измерять можно параметры любого материала, в том числе особенно прочного, а также сталей, которые прошли термическую обработку.

Последовательность исследования

Упрощенный алгоритм:

- Проверьте поверхностный слой детали, а также все оборудование.

- Рассчитайте допустимое усилие.

- Установите образец, закрепите его.

- Запустите аппарат и спустя 10-15 секунд проанализируйте итог.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Неопределенность измерения твердости по Виккерсу

D.1 Общие требования

Косвенный метод вычисления неопределенности, о котором идет речь в настоящем приложении, касается неопределенности результата измерений твердости, связанной с измерительными возможностями твердомеров при калибровке эталонных мер твердости (CRM). Вычисленная по этому методу неопределенность отражает совокупный эффект от всех источников неопределенности.

Косвенный метод не заменяет прямого метода оценки вклада отдельных источников неопределенности в суммарную неопределенность измерения твердости для твердомера. Косвенный метод рекомендуется для контроля твердомеров в период между поверками.

D.2 Алгоритм вычисления неопределенности

Алгоритм, предназначенный для вычисления неопределенности ul косвенным методом, приводится в таблице D.1. Расширенную неопределенность U получают умножением ul на коэффициент расширения k = 2. Таблица D.1 содержит всю необходимую для расчета информацию.

D.3 Отклонение твердомера на основе измерений по эталонной мере твердости

Отклонение b твердомера (которое часто именуют ошибкой) получают путем вычитания:

– среднего значения результатов измерений пяти отпечатков в процессе испытания твердомера по эталонной мере твердости;

– значения, присвоенного эталонной мере твердости при калибровке.

На основе отклонения определяют поправку, которую вносят в результат измерения и которую учитывают при вычислении неопределенности.

D.4 Алгоритмы вычисления неопределенности

D.4.1 Процедура без использования статистики измерений по эталонной мере твердости (метод 1)

Метод 1 (М1) – это упрощенный метод, который не используют при расчете неопределенности.

В М1 ошибку определяют на основе допустимой погрешности твердомера относительно теоретической шкалы, которую используют для определения источника неопределенности uE. При этом не предусматривается определение поправки, которую следует вносить при измерениях.

Алгоритм вычисления U подробно представлен в таблице D.1, а также в , .

(D.1)

При этом результат измерений следующий

(D.2)

D.4.2 Алгоритм, базирующийся на статистике измерений по эталонной мере твердости (метод 2)

В отличие от метода 1 (М1) использование метода 2 (М2) приводит к меньшим значениям неопределенности. Ошибка (отклонение) b (таблица D.1, этап 10) предположительно носит систематический характер. В рекомендовано вносить поправки в результат измерений для коррекции систематической ошибки. В М2 предполагается, что поправки определены, и тогда при вычислении неопределенности, если поправки включены в результат измерений, систематическую ошибку считают равной 0 либо Ucorrувеличивают на b. Алгоритм вычисления Ucorr объясняется в таблице D.1, а также см. , .

(D.3)

При этом результат измерения определяют в следующем виде

(D.4)

или

(D.5)

В зависимости от того, включают ли отклонение (ошибку) в качестве поправки шкалы твердомера, используют одно или другое выражение для представления результата измерения.

D.5 Представление результата измерения

При выражении результата измерения неопределенности указывают метод. Если метод не определен, считается что использован метод 1, формула (D.2) (таблица D.1, этап 12).

Томография механических свойств

В традиционном методе индентирования (ISO 14577) определяются механические свойства материала в одной области на одной глубине.

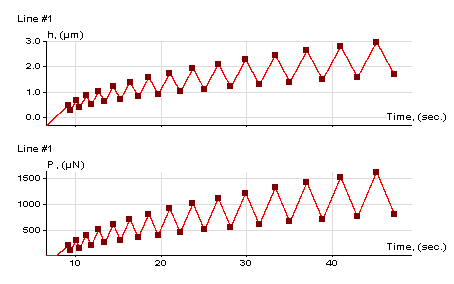

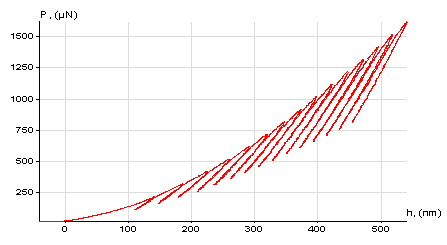

В приборах серии «НаноСкан» реализован метод многоциклового нагружения с частичной разгрузкой (partial unload technique), позволяющий измерить механические свойства на разных глубинах за одно вдавливание индентора в поверхность образца.

В данном методе разгрузка производится до определенной доли от величины максимального нагружения, на каждом следующем цикле происходит повторное нагружение на большую величину Рис. 1, Рис. 2.

Временная диаграмма глубины погружения индентора и силы нагружения при многоцикловом индентировании.

В приборах серии «НаноСкан» реализован метод построения томограммы твёрдости и модуля упругости приповерхностного слоя образца. Метод основан на сочетании двух методов: метода многоциклового нагружения и метода картирования (нанесение серии индентов в квадратной сетке), что позволяет получать распределение механических свойств материала в объёме (томограмму).

Томограмма может быть построена по поверхности образца размером до 10 см и на глубину до 10 мкм. Разрешение прибора позволяет начинать измерение механических свойств с глубин в несколько десятков нанометров. Латеральное разрешение определяется размером пластических отпечатков остающихся после испытания нагружением и составляет порядка десятков микрон.

Рис. 2 График зависимости силы нагружения от глубины индентирования при многоцикловом индентировании.

Измерение твердости («hardness testing»)

Измерение твердости металлов – твердометрия («hardness testing») или дюрометрический анализ является основным неразрушающим методом оценки прочностных характеристик при экспертизе металлов. Если давать каноническое определение, то твердость – это способность материала сопротивляться пластической деформации. Твердометрия крайне широко используется в металловедческой экспертизе, благодаря скорости и простоте проведения исследования. Зачастую не нужна даже пробоподготовка, а твердость измеряют на готовом изделии.

Теперь о том, как же проводится измерение твердости. Определенной формы индентор (о формах которого поговорим ниже) вдавливается в исследуемы материал с заданной нагрузкой в течении регламентированного периода времени (5-15 с.). После снятия нагрузки в материале остается след от индентора – вмятина, площадь которой определяют. Отношение вдавливающей нагрузки к площади полученного отпечатка и является значением твердости, измеряется в кгс/мм2.

Методов твердости существует множество, все они отличаются только типом индентора, а принцип везде один и тот же. В экспертизе металлов основными видами измерения твердости являются:

измерение твердости по Бриннелю (HB).

измерение твердости по Виккерсу (HV);

измерение твердости по Роквеллу (HR);

Если говорить

Теперь давайте о каждом методе измерения твердости поподробнее.

Метод твердости по Бриннелю разработал и впервые применил на практике инженер из Швеции Юхан Бриннель. Данный способ измерения твердости заключается во вдавливании в исследуемый металл стального шарика диаметром от 1 до 10 мм. Недостатком данного метода является большой диаметр отпечатка и невозможность его использовать на высокотвердых материалах. Твердость по Бриннелю используют в основном для аттестации цветных сплавов и чугунов.

В 1914 г. свой способ измерения твердости предложили однофамильцы Роквелл Хью и Станли из США. Индентором в данном методе является стальной шарик диаметром одна шестнадцатая дюйма или алмазный конус с углом при вершине 120°. По Роквеллу можно определяют твердость образцов из закаленных сталей, что не позволяет сделать по методу Бриннелю.

В методе определения твердости по Виккерсу в качестве индентора используется квадратная алмазная пирамидка с углом у вершины 136°.

Данный способ широко используется при экспертизе закаленных сталей, высокопрочных покрытий, сварных швов. Существуют приборы микротвердости по Виккерсу, которые работают в паре с оптическим микроскопом и позволяют определять твердость отдельных структурных составляющих стали, например твердость пластинки видманшеттового феррита. для своих исследований использует микротвердомер, представленный на фото.

Твердость очень хорошо коррелирует с прочностными характеристиками, в частности с пределом прочности. Используя экспериментально определенные характеристики, можно измерив неразрушающим методом твердость, рассчитать предел прочность стали. Средний коэффициент для средней марки стали будет равен примерно 0,3, не зависимо от способа определения твердости. Так например, если твердость исследованного образца составляет 220 кгс/мм2, то примерный предел прочности будет около 660 МПа.

Кратко расскажу об экзотических, то есть редко применяемых в металловедческой экспертизе методах измерениях твердости.

Метод Мооса или метод царапания – твердость определяют по глубине царапины оставленной индентором.

Методы Шора: отскока – твердость определяют по высоте отскока стального шарика от исследуемого материала и метод вдавливания – вдавливаются разнообразные инденторы, по отпечатку определяют твердость. Используют в основном для резин и пластмасс.

<<<�предыдущая статья следующая статья>>>

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59

. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!)

Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание:

Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | |||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | |||

| d<16 мм | d>16 мм | d<16 мм | d>16 мм | ||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 |

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 |

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |