Как проверить качество вашего ножа без всяких экстремальных тестов?

Сегодня мы расскажем вам о том, как проверить качество ножа буквально за несколько минут. Некоторые из этих тестов можно проводить прямо в магазине, некоторые только дома. Сразу скажу, что в эффективности некоторых их этих тестов можно усомниться, но если очень хочется, то попробовать можно и их.

Как вообще выбирать нож

Перед покупкой ножа следует определиться, для каких целей он у вас будет использоваться. Если это будет острый резак, то не стоит тестить его слишком жёстко, минимальный угол заточки не выдержит подобных издевательств, какая бы сталь не была на этом ноже. Нужно понять, какую сумму вы можете потратить на нож. Два совершенно одинаковых с виду клинка из разных сталей будут и резать по-разному. Чем качественней сталь, тем большей стойкостью будет отличаться режущая кромка.

Что выбрать, глаза разбегаются

Многое зависит от того, какие у клинка спуски. Если нож планируется использовать в основном по продуктам, то скандинавские спуски – это не лучший вариант, хотя для универсального ножа они подойдут идеально. Сразу скажу по скандинавам – это не только моё мнение, что они являются лучшими универсальными ножами в мире, так получается, исходя из международной статистики.

Перед тем как купить нож, поинтересуйтесь у продавца, разрешить ли он протестировать нож на резучесть, хотя бы в «лайтовом» режиме. Никто не даст вам резать проволоку и «батонить» поленья, но газетку пошинковать должны разрешить.

Тесты, которые можно делать прямо в магазине

Самый простой тест

, который можно сделать без предварительной подготовки, это проверка на бритьё волос на предплечье. Можно даже не спрашивать у продавца разрешения, просто проведите клинком по предплечью. Хорошо заточенный нож легко сбреет волосы. Не стоит бояться этого теста, хотя в первый раз проверять качество заточки на руке страшновато. Главное не нажимать лезвием на кожу и держать его под определённым углом. Словами это объяснить сложно, просто попробуйте, и всё у вас получится (только аккуратно!).

Общие требования к процессу измерения твердости

- Измерительный прибор любой конструкции должен быть надежным и удобным в обращении.

- Прибор должен оперативно выдавать результаты замеров твердости.

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность образца должна быть подготовлена в соответствии с методом измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

Преимущества перед стационарными твердомерами

Работа с поверхностным слоем металла: cтационарные твердомеры под действием больших нагрузок «продавливают» поверхностный слой, подвергнутый наплавлению, напылению, механической, термической и другим видам поверхностной обработки металла.

Крупногабаритные изделия и труднодоступные места в изделиях: для стационарных твердомеров подобный контроль твердости недоступен из-за технических и конструкционных ограничений.

Измерения на месте производства и эксплуатации изделий: портативность позволяет измерять твёрдость изделия непосредственно на месте производства и эксплуатации изделий в цеховых, лабораторных и полевых условиях.

8 шкал твердости: экспресс-анализ твёрдости изделия по 8-ми различным шкалам твёрдости (в отличии от 1-3 шкал в стационарных твердомерах).

Высокая производительность: время одного измерения портативным твердомером в 5-10 раз меньше времени измерения стационарным.

Понятие

Данным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. При этом учитываются и пластичные, и упругие изменения.

От характеристики зависит множество процессов и условий:

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение. Не каждое используемое вещество берется с одинаковыми характеристиками. Что делается прежде всего для увеличения данного параметра? Сперва берем сырье, очищаем от примесей, а затем подвергаем химической и температурной обработке. А именно: в состав добавляем различные легирующие компоненты, повышающие это качество, например:

- Хром. Увеличивается прочность и устойчивость к коррозии, незначительно уменьшается пластичность и подверженность магнитным силам. Если более 13% хрома, то сплав называют нержавеющим.

- Вольфрам. Очень сильно повышается содержание твердых соединений – карбидов. Дополнительное свойство – снижение хрупкости после отпуска.

- Ванадий. Тоже возрастает сопротивление деформациям.

- Марганец. Чтобы увидеть эффект, вещества должно быть не менее 1%. Резко взлетает стойкость к ударным нагрузкам.

От чего зависит твердость металлов по этому классу:

- От наличия легирующих добавок, перечисленных выше.

- От естественных свойств сырья.

- От термообработки. С этой целью помогает закалка – материал нагревают сверх определенной критической точки, кристаллическая решетка меняется, и после охлаждения закаленная сталь становится очень надежной.

- От цементации – способом диффузии образец насыщается углеродом. Такому методу подвергаются только низкоуглеродистые или легированные части.

- От старения – оно может быть естественным или искусственным. В первом случае со временем протекают процессы, которые не затрагивают микроструктуру, но важны на общем уровне. Во втором применяется термообработка с целью химического и термального увеличения срока эксплуатации – состаривание.

- От наклепывания на поверхность. Это пластическое изменение структуры вещества, приводящее к повышению прочности.

- От обработки лазером. Лазерная установка наплавляет прочный слой.

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

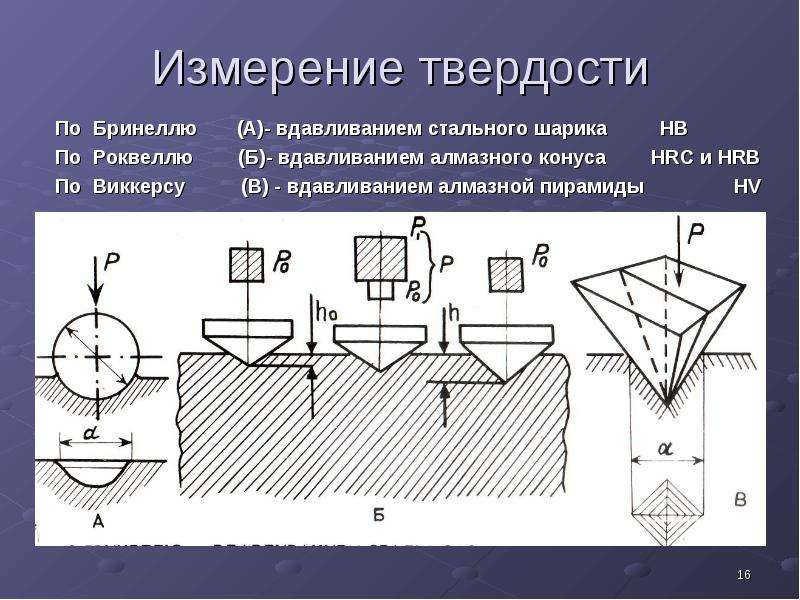

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

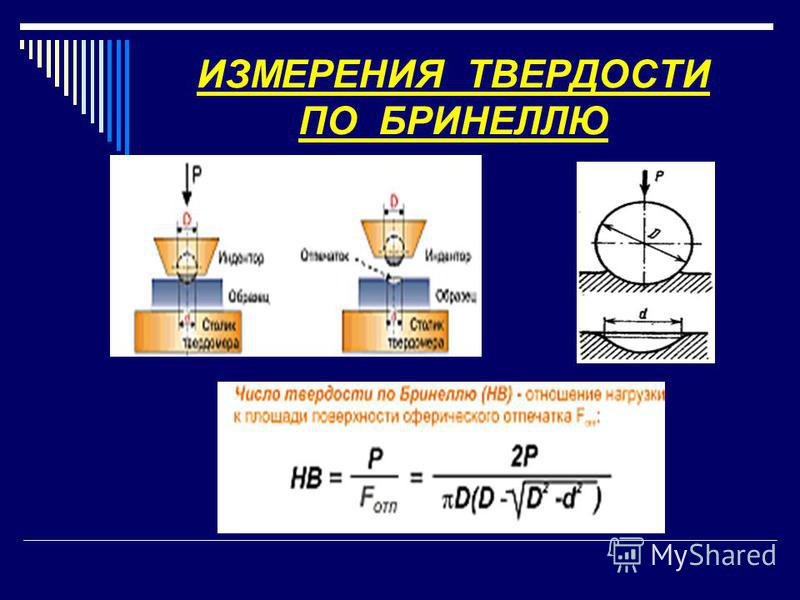

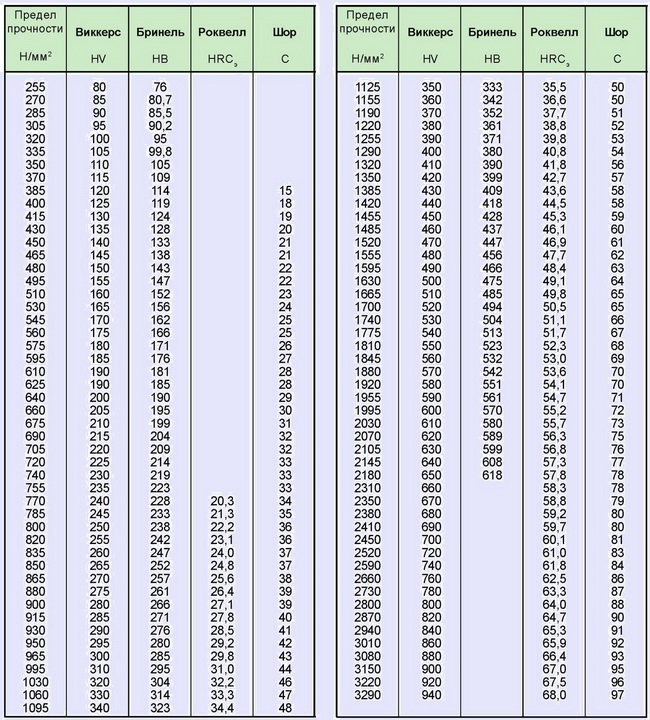

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

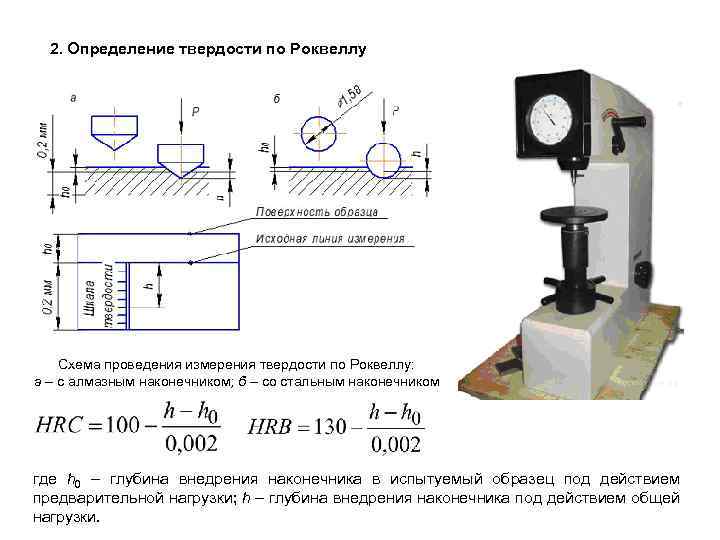

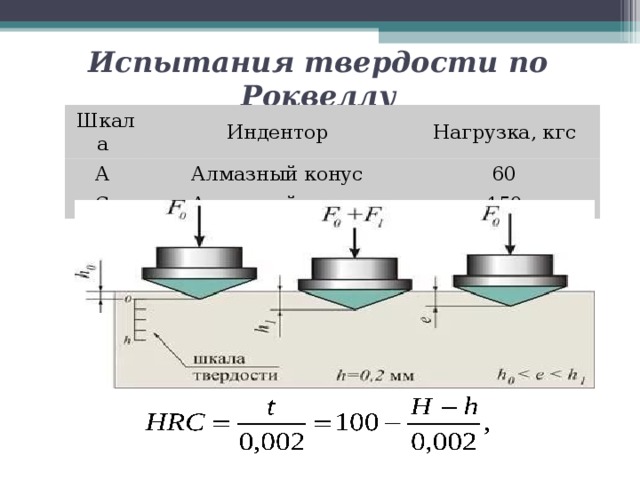

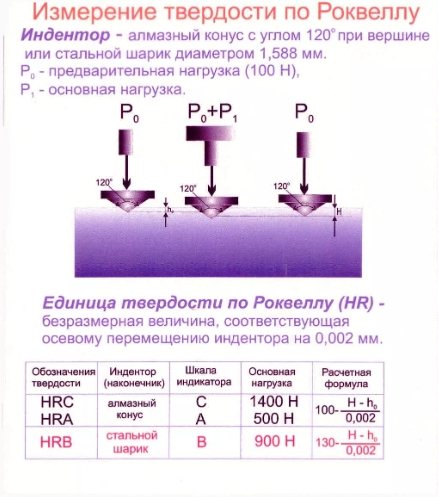

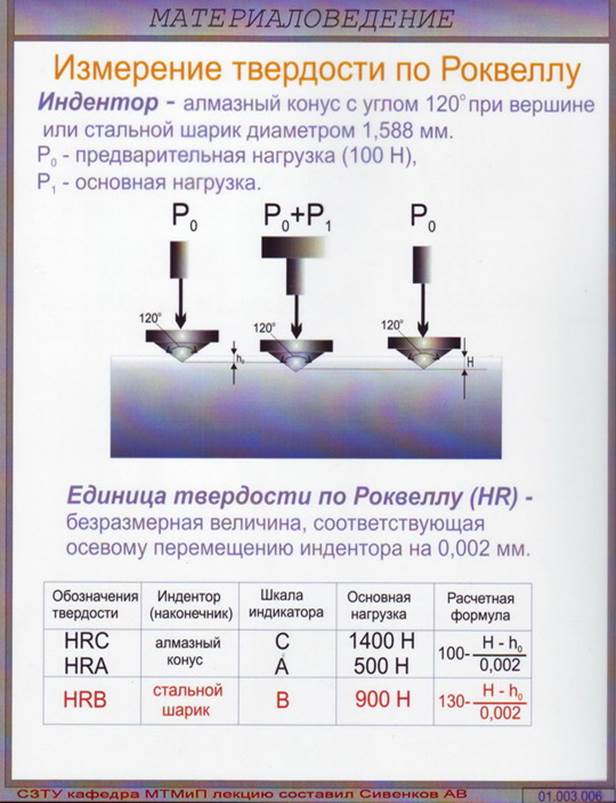

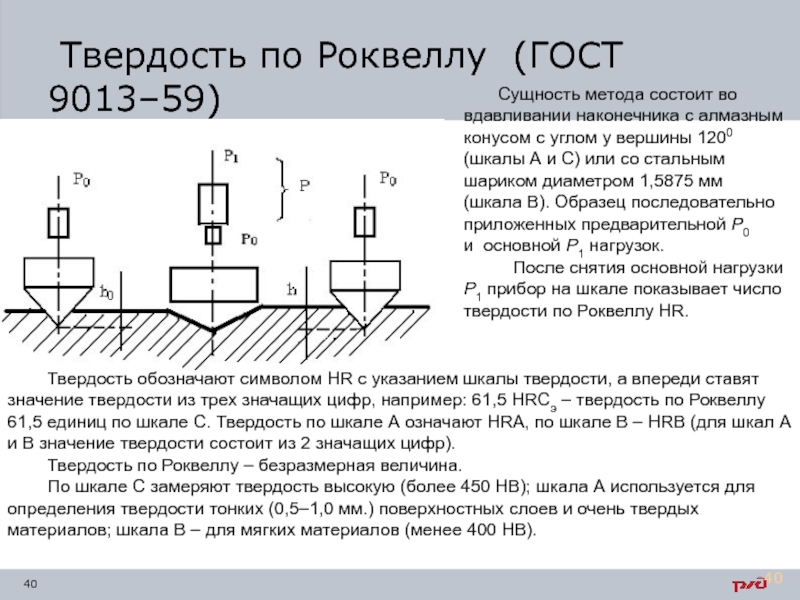

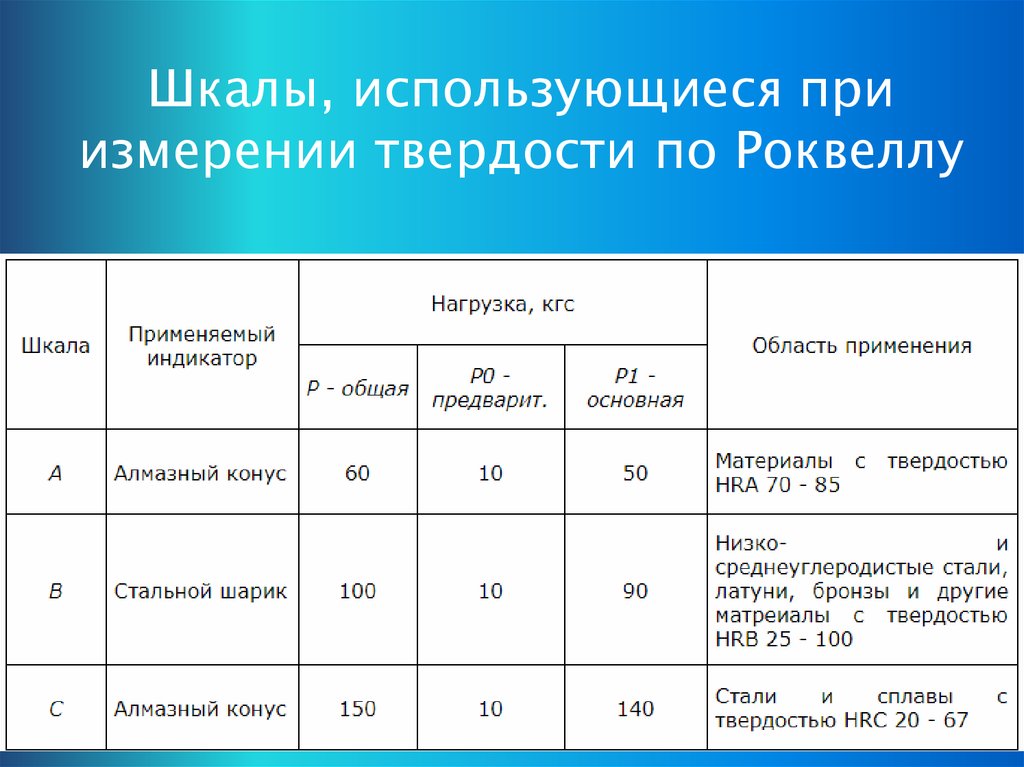

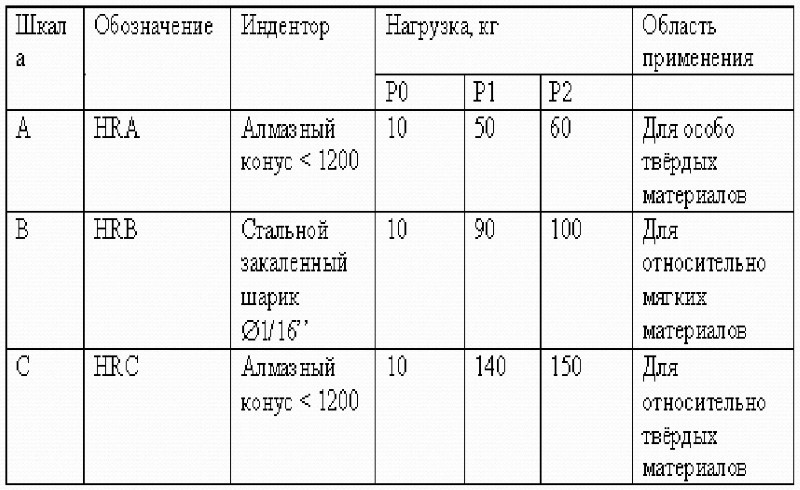

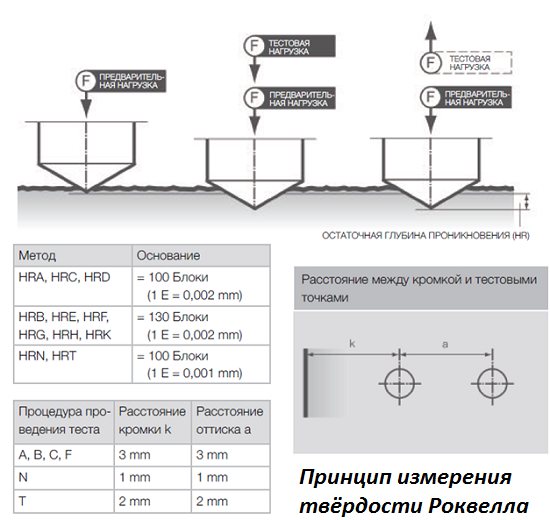

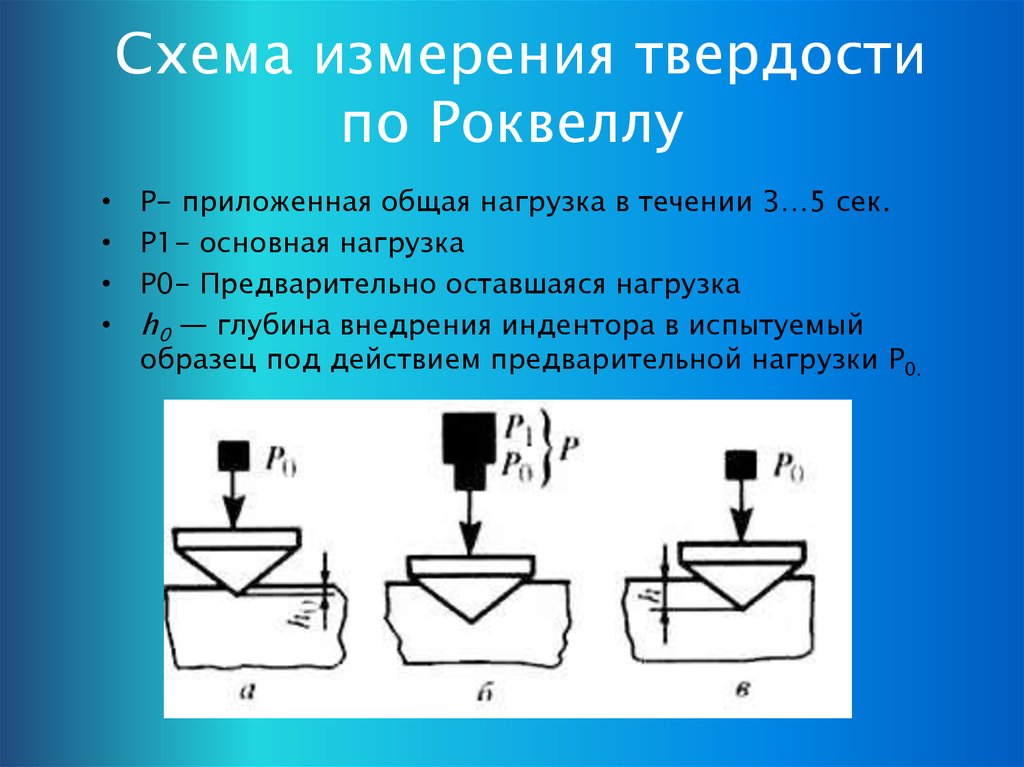

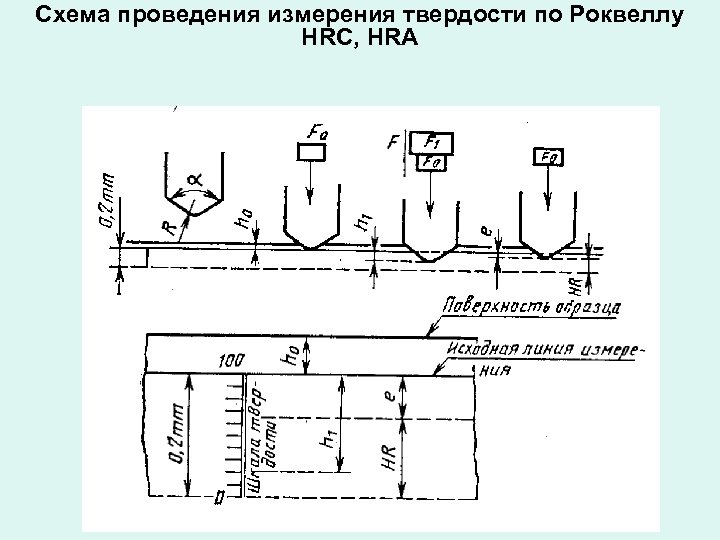

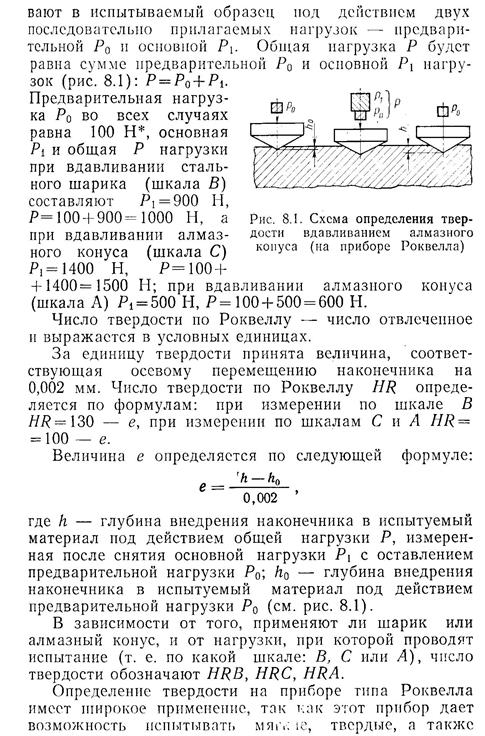

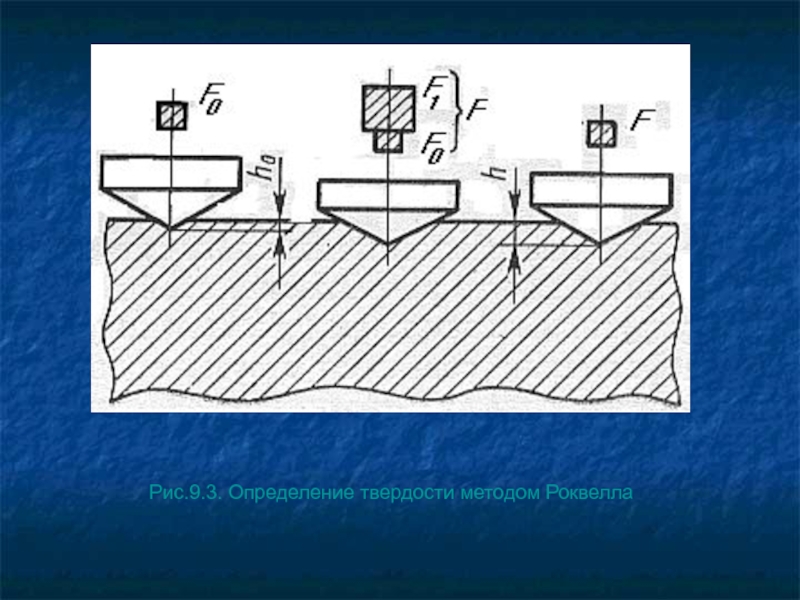

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

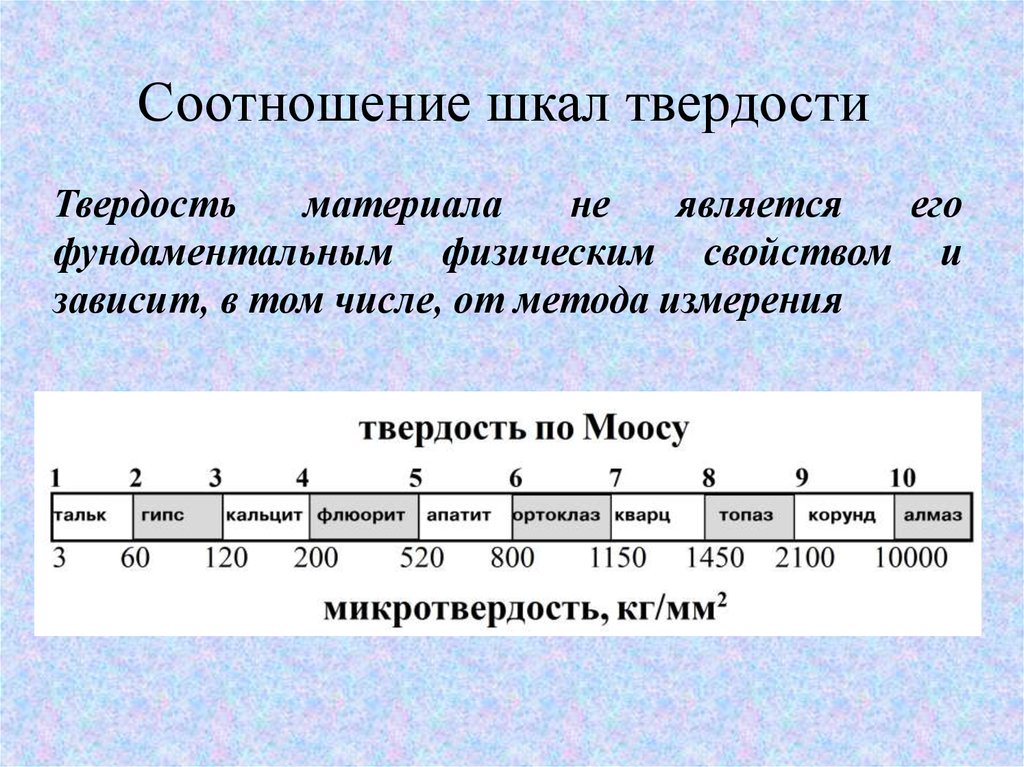

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

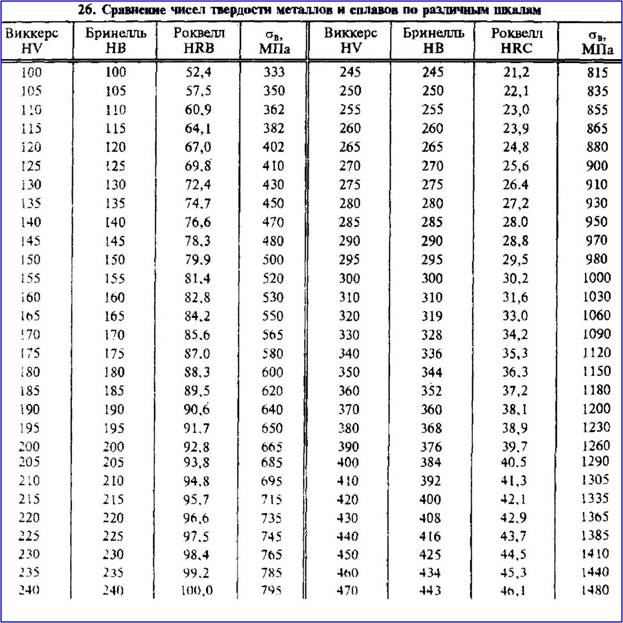

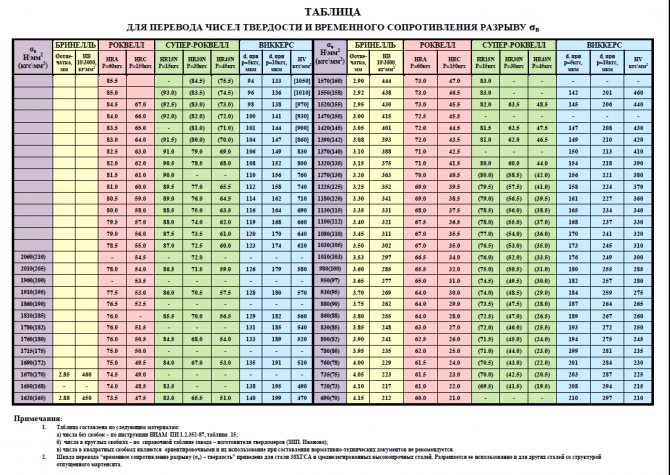

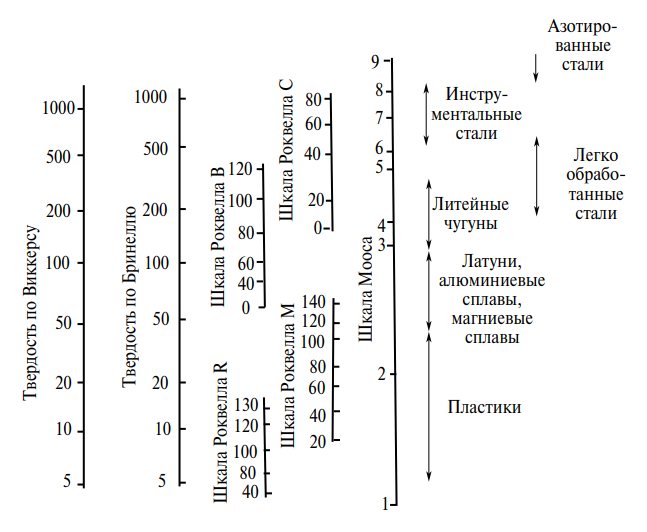

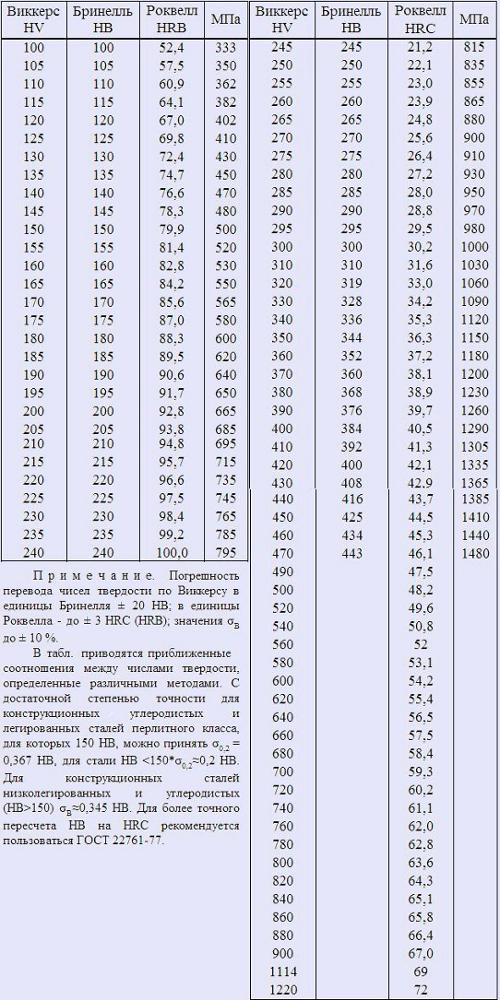

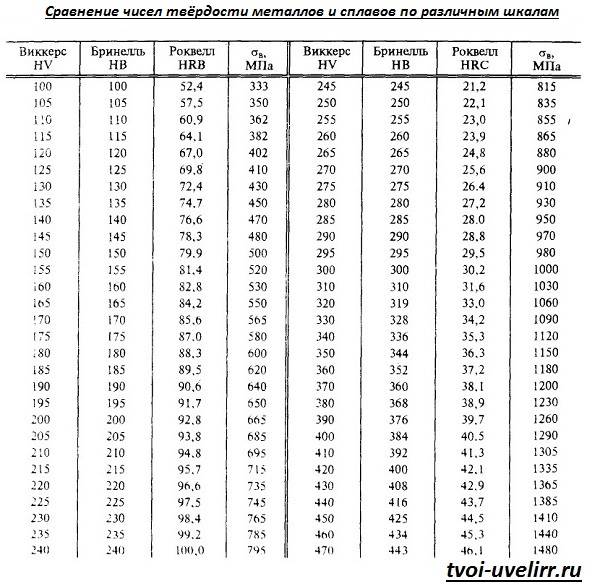

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

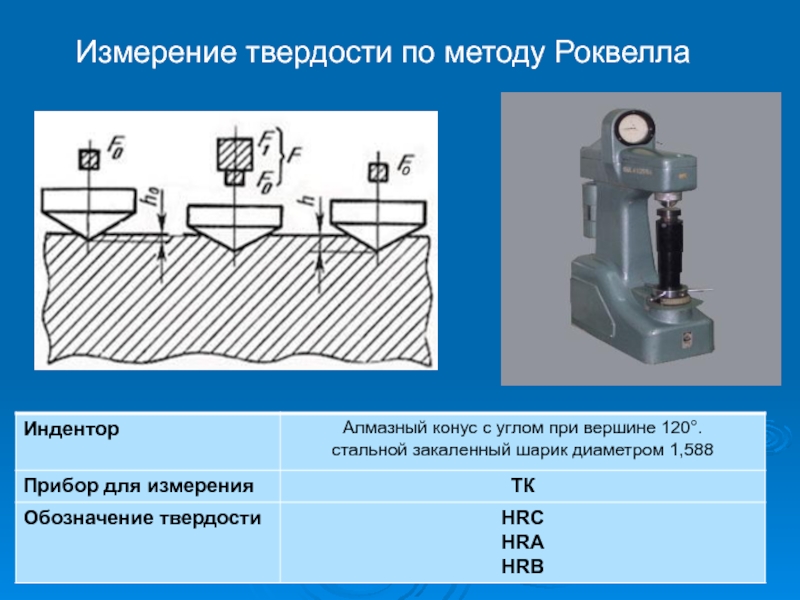

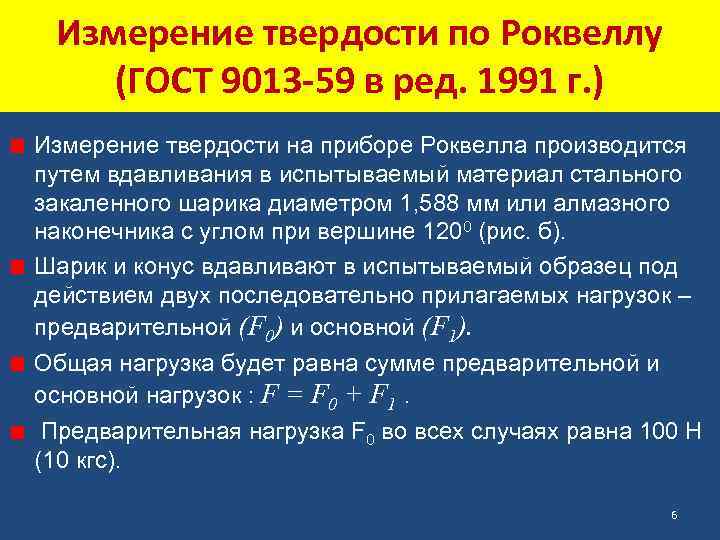

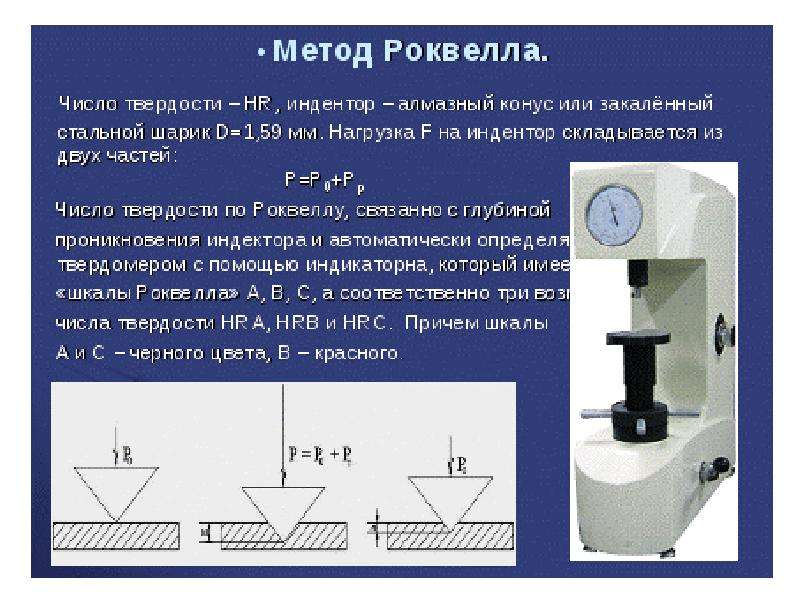

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

Определяется тип шкалы.

Устанавливается подходящий индикатор

Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

Прикладывается предварительная нагрузка, равная 10 кгс.

Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

Убирается нагрузка и считывается полученный результат.. Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла – определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

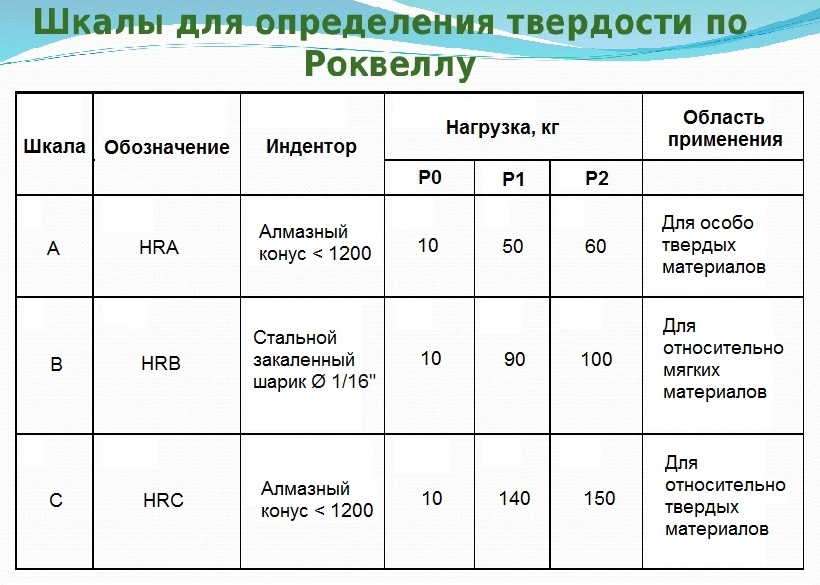

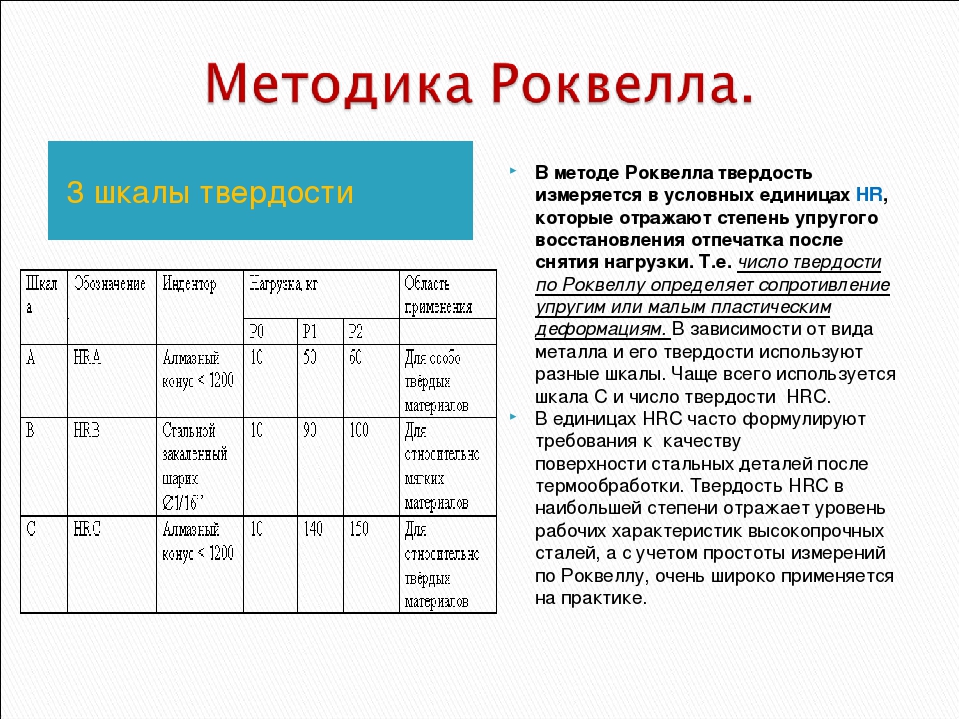

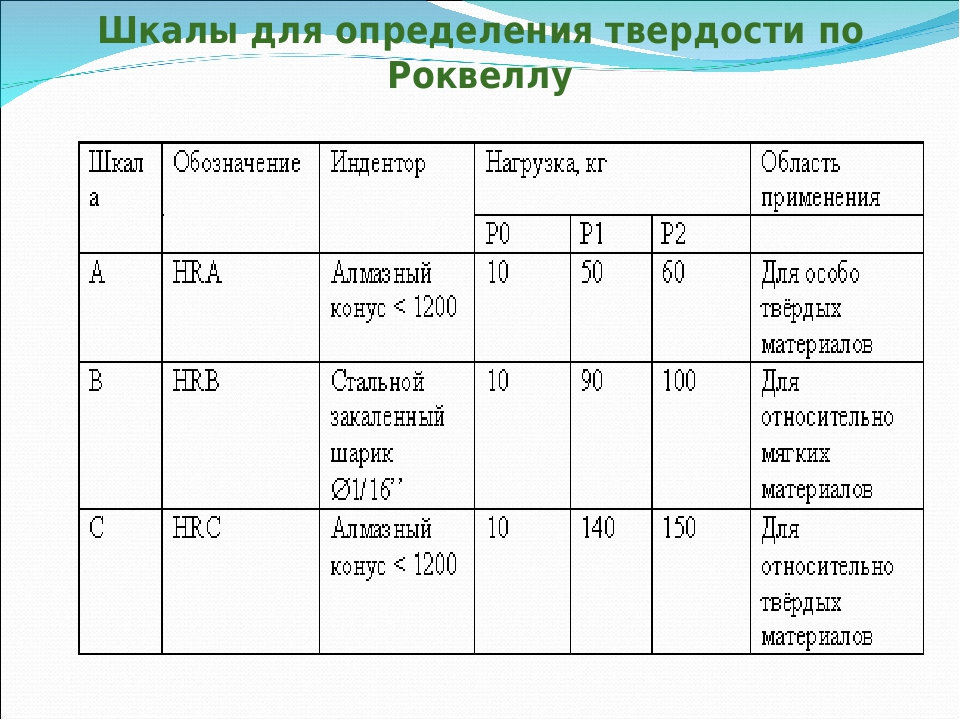

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | |||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | |||

| d<16 мм | d>16 мм | d<16 мм | d>16 мм | ||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 |

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 |

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Поправки, добавляемые к величинам твердости по Роквеллу, при измерениях на выпуклых цилиндрических поверхностях

1. При измерениях по шкалам А, С, D.

Таблица 3

Твердость по Роквеллу | Радиус | ||||||||

3 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | 16 | 19 | |

20 | 2,5 | 2,0 | 1,5 | 1,5 | 1,0 | 1,0 | |||

25 | 3,0 | 2,5 | 2,0 | 1,5 | 1,0 | 1,0 | 1,0 | ||

30 | 2,5 | 2,0 | 1,5 | 1,5 | 1,0 | 1,0 | 0,5 | ||

35 | 3,0 | 2,0 | 1,5 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | |

40 | 2,5 | 2,0 | 1,5 | 1,0 | 1,0 | 1,0 | 0,5 | 0,5 | |

45 | 3,0 | 2,0 | 1,5 | 1,0 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 |

50 | 2,5 | 2,0 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 |

55 | 2,0 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | |

60 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | ||

65 | 1,5 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | ||

70 | 1,0 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | ||

75 | 1,0 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | |||

80 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | ||||

85 | 0,5 | 0,5 | 0,5 | ||||||

90 | 0,5 |

Примечание. Поправки

более 3 единиц твердости по шкалам А, С, D не допускаются.

2. При измерениях по шкалам В, F, G

Таблица 4

Твердость по Роквеллу | Радиус | ||||||

3 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | |

20 | 4,5 | 4,0 | 3,5 | 3,0 | |||

30 | 5,0 | 4,5 | 3,5 | 3,0 | 2,5 | ||

40 | 4,5 | 4,0 | 3,0 | 2,5 | 2,5 | ||

50 | 4,0 | 3,5 | 3,0 | 2,5 | 2,0 | ||

60 | 5,0 | 3,5 | 3,0 | 2,5 | 2,0 | 2,0 | |

70 | 4,0 | 3,0 | 2,5 | 2,0 | 2,0 | 1,5 | |

80 | 5,0 | 3,5 | 2,5 | 2,0 | 1,5 | 1,5 | 1,5 |

90 | 4,0 | 3,0 | 2,0 | 1,5 | 1,5 | 1,5 | 1,0 |

100 | 3,5 | 2,5 | 1,5 | 1,5 | 1,0 | 1,0 | 0,5 |

Примечание. Поправки более 5 единиц твердости по шкалам В, F, G не допускаются.

Поправки, добавляемые к величинам

твердости по Роквеллу при измерениях по шкале C на сферических поверхностях

Таблица 5

Твердость по Роквеллу | Диаметр сферы d, мм | ||||||||

4 | 6,5 | 8 | 9,5 | 11 | 12,5 | 15 | 20 | 25 | |

55 HRC | 6,4 | 3,9 | 3,2 | 2,7 | 2,3 | 2,0 | 1,7 | 1,3 | 1,0 |

60 HRC | 5,8 | 3,6 | 2,9 | 2,4 | 2,1 | 1,8 | 1,5 | 1,2 | 0,9 |

65 HRC | 5,2 | 3,2 | 2,6 | 2,2 | 1,9 | 1,7 | 1,4 | 1,0 | 0,9 |

Поправка.

(ИУС № 8 2002 г.).

Значения поправок (ΔH) вычислены

по формуле

где HR – значение

твердости по Роквеллу, определенное на приборе;

d – диаметр сферы, мм.

Приложение 3. (Введено дополнительно, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Центральным научно-исследовательским институтом черных металлов Министерства черной металлургии СССР

ИСПОЛНИТЕЛИ

Н.П. Лякишев, Б.М. Овсянников, Н.А. Бирун

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР

04.02.59

3. ВВЕДЕН ВПЕРВЫЕ

4. Стандарт соответствует СТ СЭВ

469-77 и ИСО 6508-86

5. Стандарт унифицирован со стандартом TGL

9011

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, |

Приложение 1 | |

3.2 | |

1.2, 3.2 | |

3.1 |

7. Срок действия продлен до

01.01.95 Постановлением Госстандарта СССР от

23.05.89 № 1287

8. ПЕРЕИЗДАНИЕ (август

1991 г.) с Изменениями № 1,

2, 3, утвержденными в мае

1979 г., ноябре

1984 г., мае

1989 г. (ИУС 7-79, 1-85, 8-89)

1. Отбор образцов. 1 3. 4. 5. Приложение Приложение Приложение 3 Поправки, добавляемые к величинам |

Наконечник шариковый (оправка) к твердомерам Роквелл (Супер-Роквелл)

СОСТОЯНИЕ В РЕЕСТРАХ СРЕДСТВ ИЗМЕРЕНИЙ

| Страна, ответственная организация | Номер в госреестре |

| Российская Федерация, Росстандарт | не подлежит внесению в реестр |

| Российская Федерация, АО «РЖД» | не подлежит внесению в реестр |

| Республика Беларусь, Госстандарт | не подлежит внесению в реестр |

| Республика Казахстан, КазИнМетр | не подлежит внесению в реестр |

| Иные регистры, удостоверения, заключения, разрешения и пр. | |

| отсутствуют |

Наконечники шариковые к приборам для измерения твёрдости металлов и сплавов по шкалам Роквелла В, F, G (шарик 1,588 мм), E, H, K (шарик 3,175 мм) по ГОСТ 9013-59 (ИСО 6508-86), по шкале Супер-Роквелл Т по ГОСТ 23677-79. Наконечники шариковые предназначены для приборов измерения твёрдости различных производителей, в т.ч. (но не исключительно):

| Страна | Производитель приборов для измерения твёрдости |

| Россия | Москва, «Метолаб» |

| Иваново, «Точприбор», «ЗИП», «Импульс», «Тестсистемы» | |

| Нефтекамск, «Метротест» | |

| Санкт-Петербург, «Точприбор Северо-Запад» | |

| Китай | «TIME Group Inc» |

| США | «Wilson Hardness Group» |

| ФРГ | «Zwick / Roell» |

| Италия | «LTF S.p.A. / Galileo» |

Наконечники алмазные и шариковые (инденторы) производства «Восток-7» имеют минимальную цену на рынке РФ при гарантированном качестве. Рекомендуемый порядок установки (замены) индентора в приборах для измерения твёрдости (твердомерах стационарного и переносного типов):

Подготовить индентор и посадочное место шпинделя: протереть бензином и смазать контактные поверхности бескислотным вазелином;

Ослабить винт фиксации индентора к шпинделю;

Извлечь прежний индентор и установить требуемый для испытания, затянуть винт

Важно: установить хвостовик индентора вглубь посадочного места до упора и обжать его, в противном случае при испытании может произойти смещение индентора и его повреждение;

Разместить на предметном (измерительном / опорном) столике прибора эталонную меру твёрдости, соответствующую шкале и диапазону измерения;

Обжать индентор:

- для сферических инденторов (наконечников с шариком) — единожды приложить основную нагрузку для укола индентором в рабочую поверхность меры твёрдости;

- для конусных инденторов (наконечники алмазные) — троекратно приложить основную нагрузку для укола индентором в различных местах рабочей поверхности меры твёрдости.

6. Закрутить винт фиксации индентора до упора. 7. Произвести не менее 5 измерений на эталонной мере твёрдости с вычислением среднего значения. Сравнить полученное твердомером среднее значение твёрдости со значением твёрдости, выгравированном на боковой поверхности эталонной меры твёрдости. Если полученное твердомером среднее значение твёрдости и значение эталонной меры твёрдости находятся в пределах допустимой погрешности (погрешность твердомера по паспорту изготовителя + погрешность меры твёрдости по паспорту изготовителя), то продолжить измерения твёрдости других контролируемых изделий. Если значение твёрдости, измеренное твердомером, и значение эталонной меры твёрдости выходят за пределы допустимой погрешности — необходимо произвести калибровку твердомера согласно инструкции изготовителя.

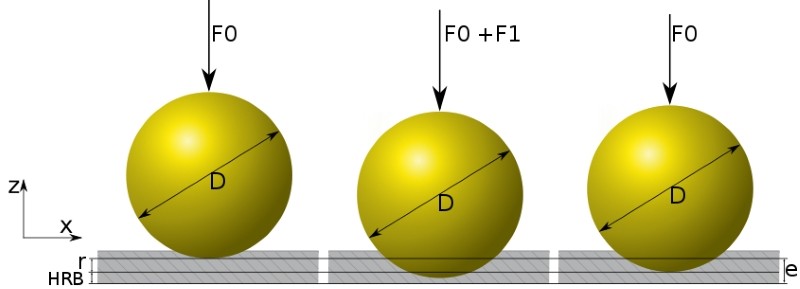

Принцип измерения твердости по Роквеллу

В зависимости от поставленной задачи, применяется та или иная шкала, нагрузка и тип индентора: твердосплавный шарик диаметром 1,588 мм или алмазный конус (угол=120 градусов).

На выбор шкалы измерений и индентора влияют: минимально допустимая толщина объекта, твердость материала, толщина отвержденного слоя. Алмазный индентор подойдет для закаленной стали и твердого металла. Для мягкого материала – шариковый индентор. При измерении тонких объектов нагрузка не должна деформировать образец.

| Тип шкалы | Тип индентора | Усилие, кгс | Обозначение твердости | Область применения | |

| P0 | P0+P1 | ||||

| A | Алмазный конус с углом при вершине 120° | 10 | 60 | HRA | Особо твердые материалы. Изделия из карбида вольфрама; изделия и поверхности после химико-термической обработки. |

| B | Стальной закаленный шарик диаметром 1,588 мм | 10 | 100 | HRB | Алюминиевые сплавы, бронза, мягкие стали. Пластичные и тонкие покрытия (напр. фольга). |

| C | Алмазный конус с углом при вершине 120° | 10 | 150 | HRC | Твёрдые стали с HRB>100. Материалы после термической обработки. |

Принцип действия прибора основывается на вдавливании индентора с алмазным конусом или стальным шариком в контролируемый материал с последующим измерением полученного отпечатка.

Чем твёрже материал, тем меньше глубина проникновения индентора, тем больше будет число твердости.

При испытаниях по методу Супер-Роквелла применяются такие же инденторы, но требования к точности радиуса и угла более высокие, поскольку при малых нагрузках даже незначительное отклонение может привести к ошибкам.

| Для определения твердости по методу Роквелла и Супер-Роквелла вычисляется разность между глубиной отпечатка индентора при нагрузке после снятия максимального усилия (h) и глубиной отпечатка при предварительной нагрузке (h0) .

|

Заточка режущего инструмента при помощи напильника

К группе режущих инструментов относят резцы, фрезы, топоры, пилы и многие другие. Режим эксплуатации, материал из которого произведен режущий инструмент, определяют периодичность его заточки. Эта операция выполняется за два захода. Первая – это собственно сама заточка, вторая – это доведение режущей кромки до необходимых требований. То есть, она должна быть приведена в рабочее состояние. На режущей кромке должен быть заточен определенный угол, она должна иметь определенную форму. Эти параметры определяет материал детали.

Заточка лопаты напильником

В процессе доводки, с режущей кромки, происходит удаление заусенцев, образовавшиеся в процессе первичной заточки.

Для финишной обработки режущего инструмента применяют изделия с мелкой насечкой. Это могут быть надфили, бруски и другие абразивные материалы. Финишные операции могут выполняться как на специальном оборудовании, так и вручную.

Твердомеры Роквелла

Твердомеры Qness Q150 предназначены для измерений твердости металлов и сплавов по всем шкалам Роквелла и Супер-Роквелла от 1 кг до 250 кг.

Твердомер Qness для методов Роквелла и Супер-Роквелла Q150 состоит из станины, блока нагружения, предметного столика и блока управления на базе встроенного или внешнего ПК (зависит от модели).

Блок управления твердомера Роквелла с помощью полностью русифицированного ПО Qpix обеспечивает выполнение следующих функций: ввод информации, в том числе задание исходных параметров измерительного цикла, запуск процедуры измерения твердости, автоматическое вычисление величины твёрдости на основе глубины внедрения индентора, вывод результатов измерений на графический интерфейс, управление блоком нагружения и моторизованным столом.

Кроме того, программное обеспечение обладает функциями базы данных, которая отображает, хранит и экспортирует результаты измерений для каждого отпечатка, имеются функции статистической обработки данных и создания отчетов в различных форматах, построение гистограмм и графиков.

Уникальным преимуществом твердомеров Роквелла Q150 является возможность модернизации приборов до универсальных твердомеров с полноценной поддержкой всех стандартных измерений по Роквеллу, Бринеллю, Виккерсу и Кнупу.

Программное обеспечение русифицировано, свидетельство об утверждении типа средств измерений №57707-14.

Обзор твердомеров Роквелла Q150

| Q150R

| Q150A, Q150A+

| ||

| Q150R | Q150A | Q150A+ | |

| Диапазон испытательных нагрузок | 1-250 кг(9,81 – 2450 Н) | ||

| Тестовая высота/Глубина | 260 мм/180 мм | 187 мм/180 мм | |

| Тестовая высота с опцией увеличения высоты | 450 мм | 377 мм | |

| Регулировка высоты | макс. скорость – 6 мм/с | макс. скорость – 6 мм/с | |

| Программное обеспечение | |||

| Встроенная оптическая система | – | (опция) | |

| Изображение образца с камеры | – | – | Да |

| Предметный столик | 250х260 мм | Моторизованный 170х250 мм | |

| Ход перемещения X/Y/Z | – | X 260 / Y166 мм | |

| Масса прибора в базовой комплектации c увеличенной высотой | 95 кг 112 кг | 120 кг 137 кг | |

| Макс. масса образца | 100 кг | 50 кг |

Ниже приведены отличительные особенности стандартных моделей твердомеров Роквелла компании Qness:

Q150R

Автоматические твердомеры Роквелла/Супер-Роквелла

- Нагрузки 1 — 250 кгс.

- Тестовая высота 260 мм (максимальная стандартная высота образца).

- Опция расширения тестовой высоты до 450 мм, возможно увеличение тестовой высоты под размеры заказчика.

- Методы теста – Роквелл и Супер-Роквелл, все шкалы.

- Сенсорное управление.

- Опция: LED подсветка рабочей зоны.

- Автоматическое измерение твердости.

- Регулировка тестовой высоты за счет моторизованного перемещения блока нагружения по оси Z (патент), позволяет удобно работать на большом столе с тяжелыми и крупногабаритными образцами.

- Возможность модернизации приборов в будущем для полноценной поддержки стандартных измерений по методам Бринелля и Виккерса путем установки соответствующей оптической системы и инденторов (уникальная функция).

Q150A/ Q150A+

Автоматические твердомеры Роквелла/Супер-Роквелла с моторизованным столом

- Нагрузки 1 — 250 кгс.

- Тестовая высота 187 мм (максимальная стандартная высота образца).

- Опция расширения тестовой высоты до 377 мм, возможно увеличение тестовой высоты под размеры заказчика.

- Интегрированная оптическая система с камерой высокого разрешения, LD объективы и автоматическая настройка яркости.

- Методы теста – Роквелл и Супер-Роквелл, все шкалы.

- Полностью автоматическое высокоточное (+ / -0.002 мм) управление положением по осям XY с помощью стеклянных шкал Heidenhain.

- Динамический 3D-джойстик для управления моторизованным XY-столом и блоком нагружения по оси Z (патент).

- Регулировка тестовой высоты за счет моторизованного перемещения блока нагружения позволяет удобно работать на большом столе с тяжелыми и крупногабаритными образцами.

- Обзорная камера (для версии А+) и опция второго монитора для удобной работы с держателями образцов.

- Управление с внешнего ПК.

- Расширенные программные функции: сканирование контура образца, автоматическое обнаружение края образца, работа с различными держателями нескольких образцов.

Программное обеспечение

Программное обеспечение твердомеров моделей ТРТС-10 и ТРТС-11 встроено в пульт управления и жестко привязано к электрической схеме. Доступ в корпус твердомеров в месте расположения пульта управления, в который встроено программное обеспечение твердомера, защищен заводской невосстанавливаемой наклейкой или пломбой с оттиском клейма поверителя. Программное обеспечение не может быть модифицировано, загружено или прочитано через какой-либо интерфейс после поверки динамометра без нарушения пломбы. Целостность пломбы определяется визуально.

Идентификационные данные программного обеспечения приведены в таблице 1

Таблица 1

Наименование программного обеспечения | Идентификаци онное наименование программного обеспечения | Номер версии (идентификационный номер) программного обеспечения | Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) | Алгоритм вычисления цифрового идентификатора программного обеспечения |

Встроенное программное обеспечение | Р_2.1А | 678541 | «исключающее- или» |

Идентификация программы: номер версии программного обеспечения отображается на дисплее при включении твердомера или может быть вызвано через меню программного обеспечения.

Доступ к программному обеспечению закрыт административным паролем, который необходимо ввести с клавиатуры пульта управления при проведении работ по калибровке твердомеров.

Контрольная сумма – случайное число, которое автоматически обновляется после каждого сохранения изменений характеристики твердомеров при калибровке, является электронным клеймом.

После завершения работ по поверке значение контрольной суммы (электронного клейма) заносится поверителем в руководство по эксплуатации твердомеров и подтверждается оттиском поверительного клейма.

Уровень защиты программного обеспечения от непреднамеренных и преднамеренных изменений соответствует уровню «А» по МИ 3286-2010.