Подробное описание

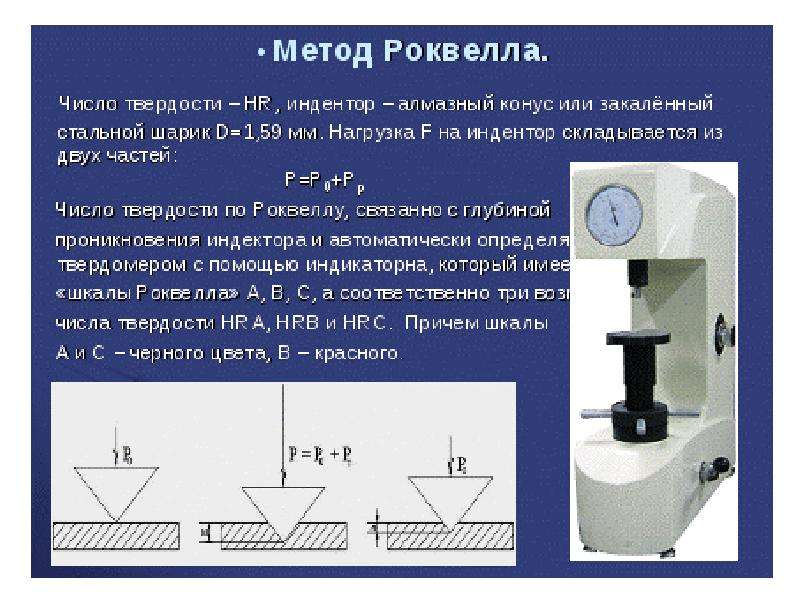

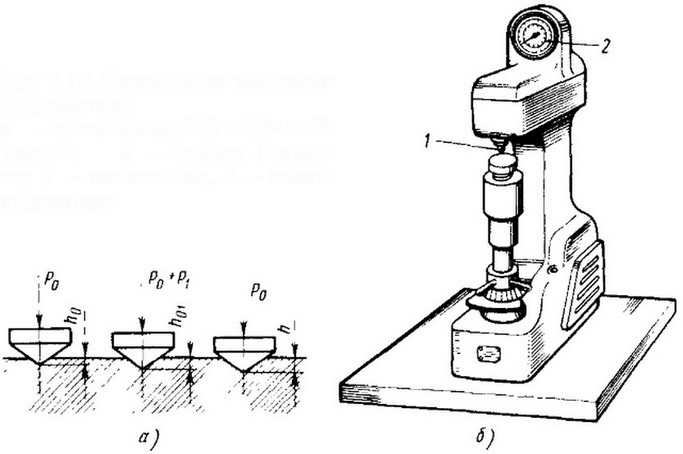

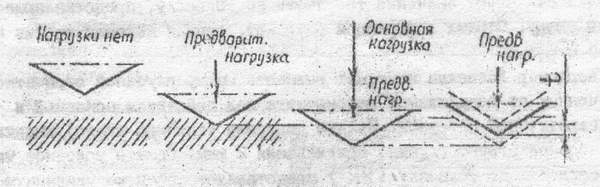

Принцип работы твердомеров для измерения твердости по методу Роквелла заключается в измерении остаточной глубины внедрения стандартного наконечника -алмазного конуса или стального шарика, в поверхность испытуемого изделия под действием суммы двух последовательно прилагаемых нагрузок – предварительной и основной, измеренной после выдержки под нагрузкой и снятия основной нагрузки.

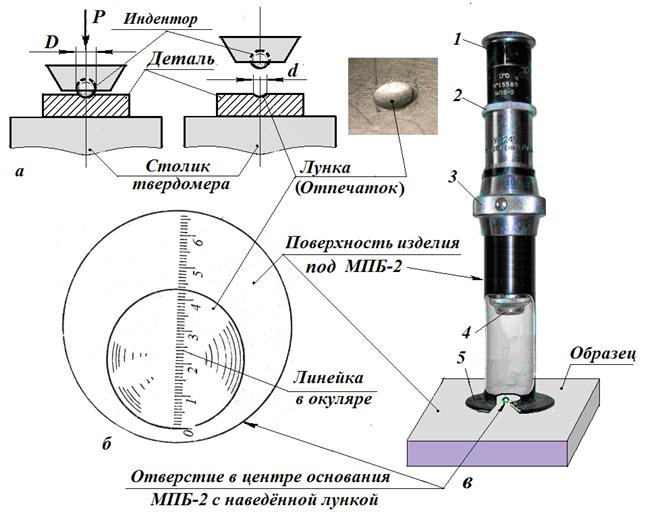

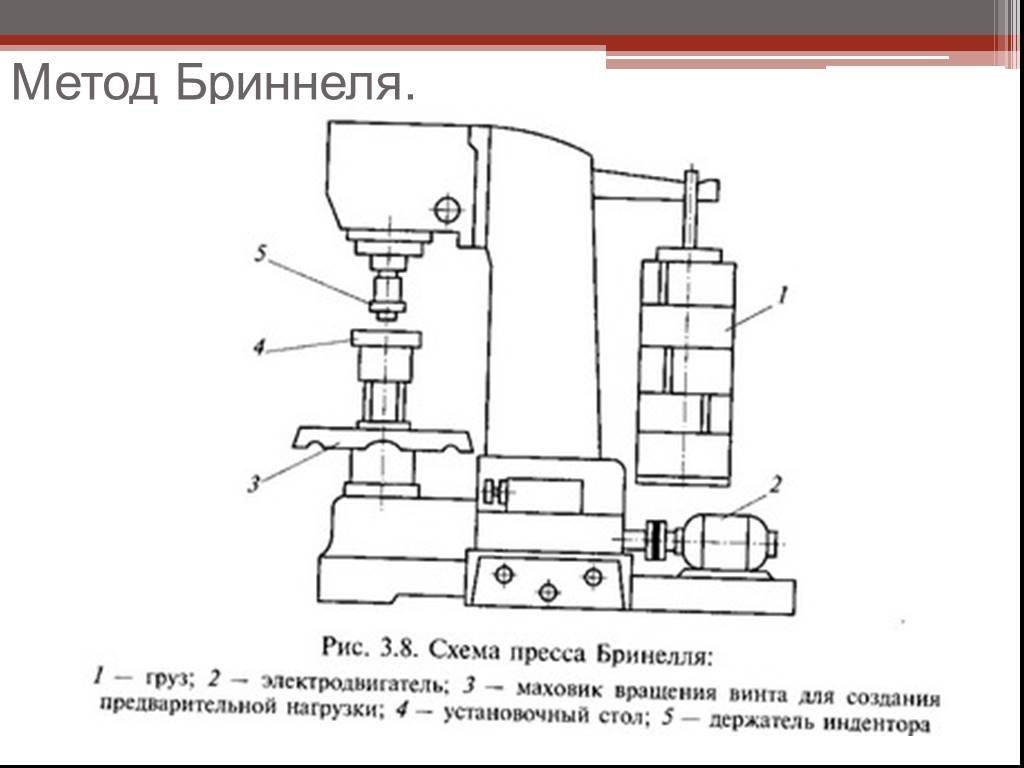

Принцип работы твердомера для измерения твердости по методу Бринелля заключается во вдавливании индентора – стального шарика стандартного диаметра в образец под действием нагрузок предварительной и основной, приложенных перпендикулярно поверхности образца в течении определенного времени и измерении диаметра отпечатка при помощи микроскопа.

Конструктивно твердомеры состоят из рычажной системы нагружения, системы отсчета показаний и механизма подъема стола, смонтированных в едином корпусе.

Система нагружения твердомеров обеспечивает приложение и снятие заданной основной нагрузки в соответствии с ГОСТ 23677-79 через наконечник к испытуемому изделию.

Система отсчета твердомеров обеспечивает визуальный контроль за приложением предварительной нагрузки, а также отсчет результатов испытания.

Механизм подъема стола предназначен для установки испытуемого изделия, его подвода к наконечнику, приложения предварительной нагрузки, а также отвода испытуемого изделия в исходное положения после завершения процесса измерения.

Твердомеры ТРТС выпускаются в нескольких модификациях. Модификации твердомеров отличаются способом приложения нагрузки, а также способом представления информации. Кроме того, твердомеры могут иметь варианты исполнения для измерения твердости как наружных поверхностей, так и внутренних.

Обозначение твердомеров при их заказе:

-твердомер с ручным приложением нагрузки, с аналоговой отсчетной системой:

“Твердомер ТРТС-01. УХЛ4.2. ТУ 4271-014-99369822-12”;

-твердомер с электромеханическим приложением нагрузки, с аналоговой отсчетной системой:

“Твердомер ТРТС-02. УХЛ4.2. ТУ 4271-014-99369822-12”;

-твердомер с электромеханическим приложением нагрузки, с аналоговой отсчетной системой, с возможностью измерения внутренних поверхностей:

“Твердомер ТРТС-03. УХЛ4.2. ТУ 4271-014-99369822-12”;

-твердомер с электромеханическим приложением нагрузки, с цифровой отсчетной системой:

“Твердомер ТРТС-10. УХЛ4.2. ТУ 4271-014-99369822-12”;

-твердомер с электромеханическим приложением нагрузки, с цифровой отсчетной системой, с возможностью измерения внутренних поверхностей:

“Твердомер ТРТС-11. УХЛ4.2. ТУ 4271-014-99369822-12”.

Функционально твердомеры обеспечивают измерение твердости наружных и внутренних поверхностей деталей по методу Роквелла в соответствии с требованиями ГОСТ 24622-91 с представлением результатов измерений в единицах твердости. Представление результатов измерений на твердомерах моделей ТРТС-01, ТРТС-02 и ТРТС-03 осуществляется по шкале индикатора часового типа. На твердомерах моделей ТРТС-10 и ТРТС-11 на дисплее встроенного пульта управления. Кроме того, программное обеспечение твердомеров моделей ТРТС-10 и ТРТС-11 позволяет фиксировать и представлять на дисплее следующие параметры: -глубину внедрения индентора, в мм;

-твердость, HR или HB;

-группу твердости (больше, норма, меньше);

-отклонение от стандартной твердости в абсолютных единицах;

-среднее значение всех параметров в серии до 50 испытаний, а также расхождение результатов в серии в процентах и абсолютных единицах HR или НВ;

– по запросу оператора вывод на индикацию значения электронного клейма.

Рисунок 1

Твердомеры модели ТРТС-01.

Рисунок 2

Твердомеры модели ТРТС-02.

I

Рисунок 3

Твердомера модели ТРТС – 03

Рисунок 4

Твердомера модели ТРТС-10.

Рисунок 5

Твердомера модели ТРТС-11.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было

После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки

Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

Твердомер Роквелла

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Твердомеры ультразвуковые

Главная страница » Твердомеры

К методам неразрушающего контроля и технической диагностики (МНК и ТД) относится контроль ультразвуковыми твердомерами.

Принцип действия инструмента

Принцип действия ультразвукового твердомера основан на использовании явления затухания колебаний (метод UCI — ультразвуковой контактный импеданс). Суть метода UCI заключается в следующем:

- алмазную пирамидку индентора прижимают к исследуемому образцу;

- обеспечивается постоянное усилие;

- возбуждаются упругие колебания.

По глубине продавливания определяется твёрдость: чем глубже индентор продавливает поверхность, тем меньше твёрдость образца.

Преимущества ультразвуковых твердомеров перед аналогами других типов

Ультразвуковые твердомеры имеют ряд преимуществ:

- производят измерение твердости изделий толщиной от 1мм, что является невозможным для динамических твердомеров;

- на месте проведения испытания (на поверхности изделия) остаётся маленький отпечаток. Поэтому, возможен контроль твёрдости шеек коленчатых валов, зеркальных поверхностей, ножей и т. д.;

- возможны измерения в широком диапазоне показателей твердости;

- комфорт при проведении испытаний.

Инструмент оснащается различными девайсами, позволяющими значительно повышать производительность и качество труда: графический индикатор, устройство контроля уровня заряда аккумуляторной батареи и т. д.

Дадим краткое описание популярных моделей ультразвуковых твердомеров.

Твердомер ультразвуковой «ТКМ-459С».

Твердомеры ультразвуковые «ТКМ-459С», «ТКМ-459М»

Измерительные инструменты предназначены для измерения твердости самых разных металлов. В том числе:

- поверхностноупрочнённых слоёв (например, цементация, закалка ТВЧ, азотирование и т. п.);

- гальванических покрытий (например, хром);

- наплавок и т. п.

Твердомеры монтируются во влагозащищенных (прорезиненных) и ударопрочных корпусах, которые позволяют применять их в самых тяжелых климатических условиях. Информация выводится на цветной графический OLED дисплей. Конструкция сохраняет эксплуатационные характеристики твердомера при отрицательных температурах, а дисплей снижает нагрузку на глаза оператора.

Диапазон измерений:

- по Роквеллу, HRC – 20…70;

- по Бринеллю, HB – 90…460;

- по Виккерсу, HV – 230…940.

Преимущества «ТКМ-459С» перед «ТКМ-459М»:

- на дисплей выводится много полезной дополнительной информации;

- количество результатов измерений, сохраняемых в памяти: ТКМ-459С, шт.: 12 400;

- ТКМ-459М, шт.: 6 000;

статистический анализ результатов измерений и вывод его на дисплей, построение графиков; яркость дисплея и его цветовая палитра выбирается пользователем.

Твердомер ультразвуковой «МЕТ-У1».

Твердомер ультразвуковой «МЕТ-У1»

Этот инструмент, дополнительно к возможностям «ТКМ-459С» и «ТКМ-459М», измеряет твёрдость по шкале Шора «D» (HSD) и определяет предел прочности на растяжение изделий из углеродистых сталей перлитного класса.

Диапазон измерения:

- по Роквеллу, HRC – 20…67;

- по Бринеллю, HB – 75…650;

- по Виккерсу, HV – 75…1000;

- по Шору, HSD – 23…102;

- измерения предела прочности, Rm – 378…1736.

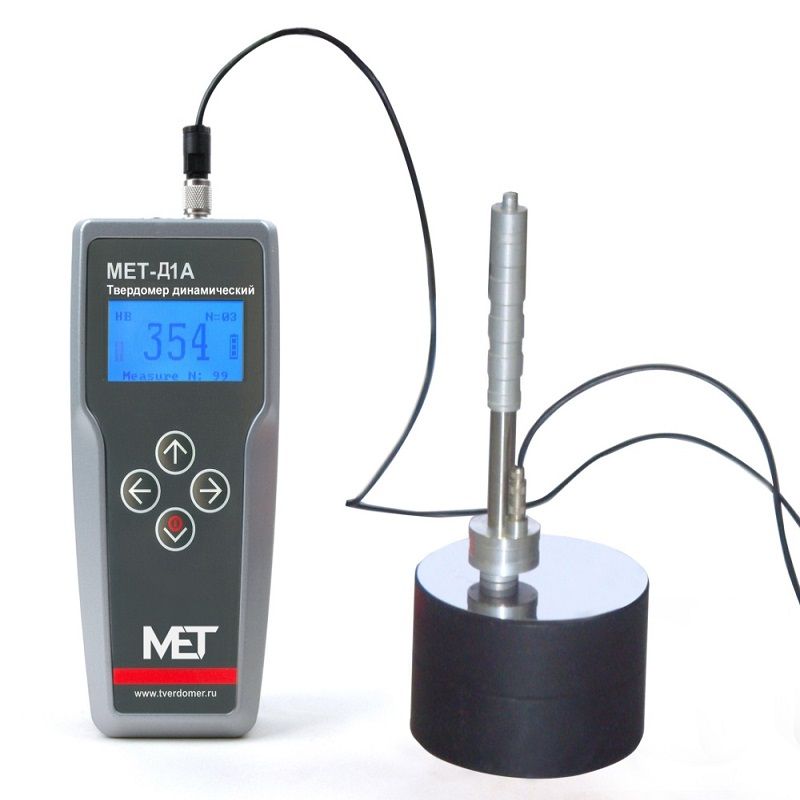

Ультразвуковой твердомер «МЕТ-УД»

Ультразвуковой твердомер «МЕТ-УД» измеряет твёрдость по описанному выше методу UCI и по методу отскока (Лейба). Второй метод заключается в определении отношения скоростей индентора до и после соударения с поверхностью контролируемого изделия. Конструктивно он представляет собой комбинированный портативный твердомер, состоящий из пластикового электронного блока MET-УД и двух сменных датчиков:

- ультразвукового У1. Работает по методу UCI;

- динамического Д1. Работает по методу Лейба.

Благодаря этому, при помощи инструмента можно оценить изменение твердости закаленного слоя по глубине.

Инструмент экономически целесообразен, т.к. совмещает два твердомера в одном: МЕТ-УД = МЕТ-У1 + МЕТ-Д1.

Твердомер «УЗИТ-3»

Конструкция «УЗИТ-3» даёт возможность измерять твердость крупных и мелких изделий, в том числе, на участках с большой кривизной поверхности, вблизи краев и различных неровностей.

Диапазоны измерений:

- шкала Бринелля, HB: 80…450;

- шкала Роквелла, HRC: 20…70.

Габаритные размеры, мм: 140 х 65 х 25.

Твердомер ультразвуковой «ТКМ-459М».

Измерение твердости по Роквеллу

Рис. 3 Положение наконечника при определении твердости по Роквеллу: I-IV последовательность нагружения.

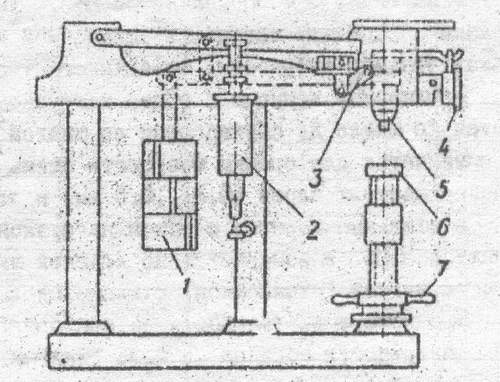

Рис. 4 Схема прибора для измерения твердости по Роквеллу

Твердость измеряют на приборе Роквелла (Рис. 4), в нижней части станции которого установлен столик 5. В верхней части станции индикатор 3, масляный регулятор 2 и шток 4, в котором устанавливается наконечник с алмазным конусом (имеющим угол при вершине 120 и радиус закругления 0,2 мм) или стальным шариком диаметром 1,588 мм. Индикатор 3 представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки – большая (указатель твердости) и маленькая – для контроля величины предварительного нагружения, сообщаемого вращением маховика 6. Столик с установленным на нем образцом для измерений поднимают вращением маховика до тех пор, пока малая стрелка не окажется против красной точки на шкале. Это означает, что наконечник вдавливается в образец под предварительной нагрузкой, равной 10 кгс.

После этого поворачивают шкалу индикатора (круг циферблата) до совпадения цифры 0 на черной шкале с большой стрелкой. Затем включают основную нагрузку, определяемую грузом 1, и после остановки стрелки считывают значение твердости по Роквеллу, представляющее собой цифру. Столик с образцом опускают, вращая маховик против часовой стрелки.

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания t, а величину 100 – t по черной шкале при измерении конусом и величину 130 – t по красной шкале при измерении шариком.

Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью специальных таблиц.

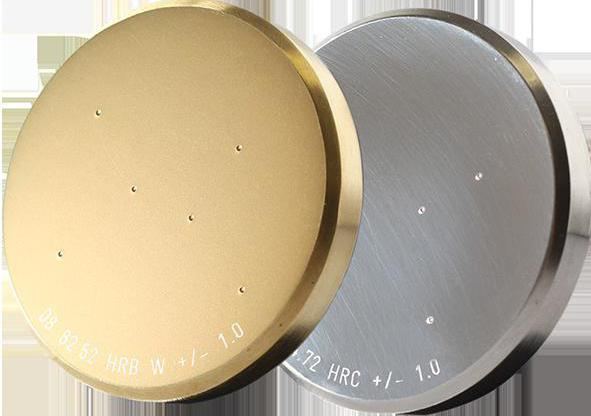

Твердость по методу Роквелла можно измерять:

алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 65 HRC). Таким образом определяют твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по красной шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки и поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика.

Твердость следует измерять не менее 3 разна одном образце, усредняя полученные результаты.

Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Список используемой литературы

1. Геллер Ю.А. Рахштадт А.Г. Материаловедение. Методы анализа, лабораторные работы и задачи. М.: Металлургия, 1984г.

2. Металловедение и термическая обработка стали: Справ. М.Л Бернштейн, А.Г. Рахштадт М.: Металлургия, 1983г.

Если Вам нужна помощь с академической работой (курсовая, контрольная, диплом, реферат и т.д.), обратитесь к нашим специалистам. Более 90000 специалистов готовы Вам помочь.Бесплатные корректировки и доработки. Бесплатная оценка стоимости работы.

Подробнее

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Шкала твёрдости Мооса для металлов

Царапать можно не только минералы, но и металлы. Определение их твёрдости необходимо в машиностроении, на промышленных предприятиях.

Что это такое

Принцип для металлов аналогичен шкале минералов. Первое место в ней занимает олово с показателем 1,5, а на последнем – карбид вольфрама с твёрдостью 9. Сталь по шкале Мооса располагается в середине (4–4,5), с ней часто делают сплавы для повышения прочности мягких металлов.

Почему нужно знать твёрдость металлов

От показателя зависит:

- износостойкость изготовленных из металла деталей;

- метод их обработки;

- способность влиять на другие материалы.

Металлические сплавы

Для ювелирных изделий чаще всего используются сплавы драгоценных металлов. Смешивание мягкого и дешёвого металла с более твёрдым способно повысить прочность сплава, не увеличивая его стоимость.

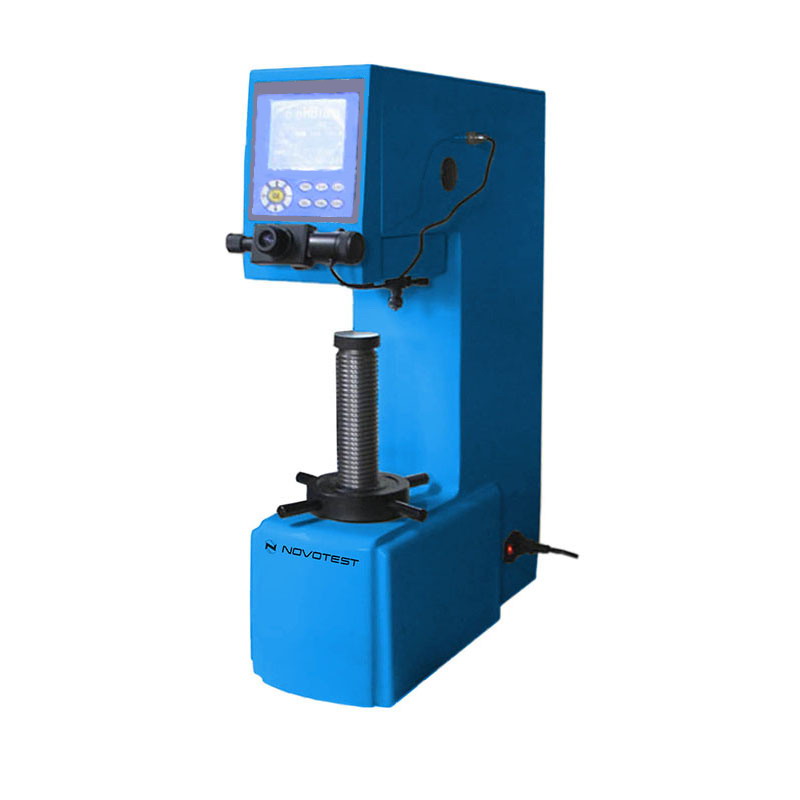

Описание

Принцип действия твердомеров основан на статистическом вдавливании алмазного или твердосплавного шарикового наконечников в испытуемое изделие с последующим измерением глубины внедрения наконечника.

Твердомеры представляют собой стационарные установки, состоящие из системы приложения нагрузки, измерительной системы и дисплея для демонстрации результата и процесса измерения твердости.

Твердомеры обеспечивают:

– автоматический цикл измерения твердости;

– вывод на дисплей результата измерения;

– переключение на одну из трех испытательных нагрузок;

– статистическую обработку серии результатов измерений.

Твердомеры имеют следующие модификации 8150 ВК, 8150 LK, 8150 SK, 8150 TK, которые отличаются типом дисплея, форматами представления информации на экране дисплея о ходе процесса измерения твердости и результата измерений, наличием системы автоматической настройки на толщину образца, наличием внутренних часов и типом связи с компьютером.

Внешний вид твердомеров приведен на рисунке 1.

Рисунок 1 – Внешний вид твердомеров

Твердомер по Роквеллу

Твердомером называется устройство для определения твердости металлов и сплавов методом Роквелла. Он представляет собой прибор с алмазным конусом (или шариком) и материалом, в который конус должен войти. Также приклепляется груз для регулировки силы воздействия.

Время отображает индикатор. Процесс происходит в два этапа: сначала делается нажатие с силой 10 кгс, потом – сильнее. Для большего нажатия применяется конус, для меньшего – шарик.

Исследуемый материал располагается горизонтально. Алмаз опускают на него с помощью рычага. Для плавного спуска в устройстве применена рукоять с масляным амортизатором.

Время основной нагрузки обычно составляет от 3 до 6 секунд, в зависимости от материала. Предварительную нагрузку необходимо сохранять до получения результатов испытания.

Большая стрелка индикатора движется по часовой и отражает результат опыта.

Наиболее популярны в практике такие модели твердомера по методу Роквелла:

- Стационарные приборы «Метротест» модели «ИТР», например, «ИТР-60/150-М».

- Твердомеры Qness GmbH модели Q150R.

- Стационарное автоматизированное устройство TIME Group Inc модель TH300.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла – определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | |||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | |||

| d<16 мм | d>16 мм | d<16 мм | d>16 мм | ||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 |

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 |

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Твердость. Измерение твердости по Роквеллу, Бринеллю, Виккерсу

Твердость – сопротивление твердого тела изменению формы (деформированию) либо разрушению в поверхностном слое при местных силовых контактных воздействиях. Проецируя это определение на методы неразрушающего контроля, можем получить следующее определение твердости: это свойство материала сопротивляться пластической деформации.

Наибольшее распространение для определения твердости металлов получили методы, основанные на вдавливании индентора в виде стального шарика (методы Бринелля и Роквелла), алмаза в форме пирамиды (метод Виккерса) или алмаза с округлой вершиной (также метод Роквелла) в испытуемый образец.

Давайте рассмотрим отдельной каждый из указанных методов.

Метод Роквелла – метод определения твердости материалов, преимущественно металлов, основанный на вдавливании под заданной нагрузкой в поверхность испытуемого образца специального индентора – алмаза в форме конуса либо стального закаленного шарика. Метод назван по имени разработавшего его в 1919 году американского металлурга Стенли Роквелла. Отличием данного метода является применение небольших испытательных нагрузок (60, 100 и 150 кгс), что позволяет применять его для испытания тонких образцов и окончательно обработанных изделий, а также применение специальных шкал твердости, связанных только с глубиной отпечатка.

Этапы проведения испытания

Чтобы опыт имел положительный результат и маленькую погрешность, следует придерживаться порядка его проведения.

Этапы проведения опыта по методу определения твердости по Роквеллу:

- Определиться с выбором шкалы.

- Установить необходимый индентор и нагрузку.

- Провести два пробных (не учитываются в результаты) отпечатка для коррекции правильности установки устройства и образца.

- Расположить на столике прибора эталонный блок.

- Испытать предварительную нагрузку (10 кгс) и обнулить шкалу.

- Приложить основную нагрузку, дождаться достижения максимальных результатов.

- Убрать нагрузку и прочесть полученное значение по циферблату.

Правилами разрешено проводить испытание одного образца при тестировании массовой продукции.

История

Венский профессор-исследователь Людвиг впервые предложил использовть индентор для исследования твердости путем его проникновения в материал и вычисления относительной глубины. Его метод описан в работе 1908 года «Испытание конусом» (Die Kegelprobe).

Этот метод имел недостатки. Братья Хью и Стэнли Роквеллы предложили новую технологию, которая исключала ошибки маханического несовершенства системы измерения (люфты и дефекты поверхности, загрязнение материалов и деталей). Профессоры изобрели твердомер – прибор, определяющий относительную глубину проникновения. Он применялся для тестирования стальных шарикоподшипников.

Определение твердости металлов методами Бринелля и Роквелла заслужили внимания в научном сообществе. Но метод Бринелля уступал – он был медленным и не применялся для закаленных сталей. Таким образом, его нельзя было считать методом неразрушающего контроля.

В феврале 1919 года твердомер был запатентован под номером 1294171. В это время Роквеллы работали на компанию-производителя шарикоподшипников.

В сентябре 1919 года Стенли Роквелл покинул компанию и переехал в штат Нью-Йорк. Там он подал заявку на усовершенствование прибора, которая была принята. Новый прибор запатентован и усовершенствован к 1921 году.

В конце 1922 года Роквелл основал предприятие по термообработке, которое до сих пор функционирует в штате Коннектикут. С 1993 года находится в составе корпорации Instron.

Смотреть галерею

Альтернативные методы определения твердости

Измерять твердость можно не только методом Роквелла. Рассмотри основные моменты каждого метода и их отличия. Испытания под действием статистической нагрузки:

- Исследуемые образцы. Методы Рокелла и Виккерса дают возможность тестировать относительно мягкие и повышенной прочности материалы. Метод Бринелля рассчитан на изучение боле мягких металлов с твердостью до 650 HBW. Метод Супер-Роквелла позволяет испытывать на твердость при небольших нагрузках.

- ГОСТы. Метод Роквелла соответствует ГОСТу 9013-59, метод Бринелля – 9012-59, метод Виккерса – 2999-75, метод Шора — ГОСТы 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Твердомеры. Устройства исследователей Роквелла и Шора отличаются простотой использования и малыми габаритами. Оборудование Виккерса позволяет проводить испытания на очень тонких и малых образцах.

Опыты под динамическим давлением проводились по методу Мартеля, Польди, с помощью вертикального копера Николаева, пружинного прибора Шоппера и Баумана и других.

Твердость также может измеряться методом царапания. Такие испытания проводили с помощью напильника Барба, прибора Монтерса, Хенкинса, микрохарактеризатора Бирбаума и других.

Несмотря на недостатки, метод Роквелла широко применяется для испытаний твердости в промышленности. Он отличается простотой выполнения, главным образом, из-за того, что не нужно измерять отпечаток под микроскопом и полировать поверхность. Но при этом метод не такой точный как предложенные исследования Бринелля и Виккерса. Твердость, замеренная разными способами, имеет зависимость. То есть результативные единицы по Роквеллу могут быть переведены в единицы Бринелля. На законодательном уровне имеются нормативные документы, например ASTM E-140, в которых сравниваются значения твердости.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D 2 ;медь и ее сплавы — 10D 2 ;баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h

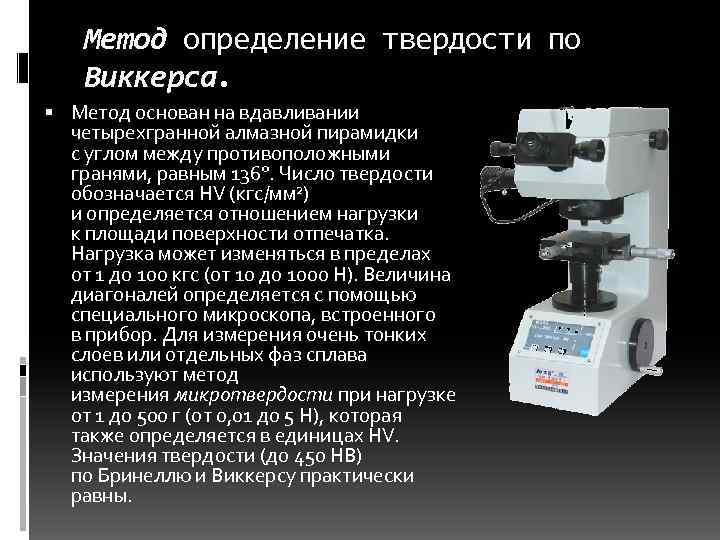

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:HV=0.189*P/d 2 МПаHV=1,854*P/d 2 кгс/мм 2 Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.