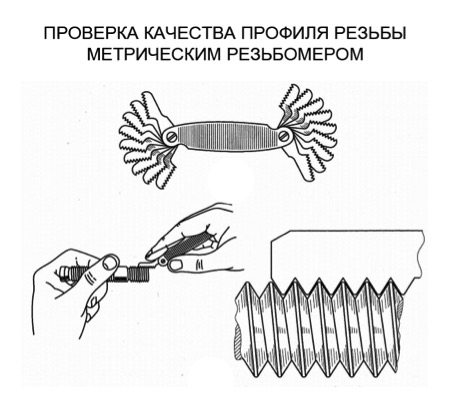

Как измерить резьбу

Любое резьбовое соединение образуется двумя элементами, один из которых имеет внутреннюю, а второй — наружную резьбу, например, болт и гайка, винт и монтажное отверстие в соединяемых деталях и т. д. Чтобы получить плотное и качественное соединение, геометрические параметры внутренней и наружной нарезки должны точно совпадать.

К основным таким параметрам относятся:

- внутренний и наружный диаметр;

- глубина;

- шаг резьбы.

Поэтому при подборе крепежа для выполнения монтажных работ часто возникает вопрос, как измерить резьбу. Измерение диаметра и глубины нарезки обычно не представляет сложности. Более сложной задачей будет измерить шаг резьбы, а неправильный подбор деталей по этому параметру либо вообще не позволит закрутить их, либо значительно ухудшит качество соединения, сделав его фактически непригодным к эксплуатации.

Рейтинг лучших профессиональных резьбомеров

Metr Whi BSP SCHUT

Эта высокопрочная конструкция производится на территории Голландии, что говорит о надежности и прочности аксессуара. Позволяет с легкостью определить габариты профиля и величину шага. Применяется метрическая система. Следует отметить, что конструкция может работать в комплексе с большинством образцов западно-европейских фитингов, поэтому мастеру не понадобится вспомогательные инструменты. Речь идет о технологии соединения типа BSP и WHi. В комплекте имеется 58 вспомогательных элементов, которые изготовлены из высококачественного металлического сплава. Прочно крепятся к обойме. Коэффициент погрешности, заявленный производителем, составляет 8 мкм, что делает манипуляции высокоточными. Несмотря на богатую комплектацию, общий вес составляет 100 г.

Цена – 1755 руб.

Metr Whi BSP SCHUT

Достоинства:

- эргономичность;

- удобство в эксплуатации;

- компактные габариты;

- возможность работы с фитинговыми соединениями западного образца;

- высокое качество материала и вспомогательных комплектующих;

- многофункциональность.

Недостатки:

не установлены.

INSIZE М 60 4820-1241

Эта качественная модель характеризуется низким коэффициентом погрешности и оптимальной комплектацией. В наборе имеется 24 высокопрочных шаблона, которые позволят выполнять работы как дома, так и на производстве. В фирменном кейсе нет ничего лишнего. Цена обусловлена высоким качеством сборки и применяемых комплектующих. Резьбовой шаг изделия – 0,25-6 мм. Коэффициент погрешности составляет 70 мкм. Общий вес инструмента – 0,05 кг. Габариты приспособления – 17х30х119 мм.

INSIZE М 60 4820-1241

Достоинства:

- качество сборки и вспомогательных элементов;

- эксплуатационный срок;

- низкий коэффициент погрешности;

- компактные габариты;

- оптимальная комплектация.

Недостатки:

не установлены.

GEDORE 6549730

Это приспособление пользуется популярностью не только у отечественных, но и европейских покупателей. В основе лежит использование высокопрочного металлического сплава. Резьбовой шаг находится в диапазоне 0,25-6 мм. Это позволит осуществить необходимые замеры как внутренней резьбы, так и внешней. За счет отличной комплектации под рукой у мастера окажется все необходимое для замера любой гайки или винтика. Габариты изделия – 76х28х14 мм. Общий вес модели – 0,10 кг. Сборка осуществляется на территории Германии.

Стоимость – 1410 руб.

GEDORE 6549730

Достоинства:

- немецкая сборка;

- компактные габариты;

- эргономичность;

- практичность;

- качество сборки и дополнительных комплектующих;

- эксплуатационный срок.

Недостатки:

не установлены.

UNC UNF SCHUT 30 шт. 856.461

Универсальный набор шаблонов, который понадобится для осуществления точных замеров. Представляет собой высококачественный набор, состоящий из 30 зубчатых пластинок, которые помещены в специальную нишу, находящуюся в обойме. Помимо определения шага, конструкция позволяет проверить полноту профиля вида UNF и UNC. В процессе эксплуатации рекомендуется прикладывать необходимую пластину таким образом, чтобы зазор между ней и элементом был минимальным. Габариты конструкции – 58х18х14 мм. Общий вес изделия – 0,05 кг.

Средняя цена – 1290 руб.

UNC UNF SCHUT 30 шт. 856.461

Достоинства:

- компактные габариты;

- применение передовых технологий;

- высокое качество сборки;

- цветная разметка;

- практичность;

- эксплуатационный срок.

Недостатки:

китайская сборка.

Micron N1 М60 МИК 46417

Этот комплект состоит из 20 шаблонов. Общий вес набора – 0,1 кг. Габариты конструкции – 100х20х20 мм. Несмотря на то, что бренд чешский, сборка осуществляется на территории Поднебесной. Отличное решение для работы с резьбой стандартного диаметра. Позволяет проводить манипуляции как с внутренней, так и наружной резьбой.

Micron N1 М60 МИК 46417

Достоинства:

- отличная комплектация;

- качество расходных материалов;

- компактные габариты;

- качество сборки;

- эксплуатационный срок;

- практичность.

Недостатки:

не выявлены.

Измерение шага резьбы без резьбомера

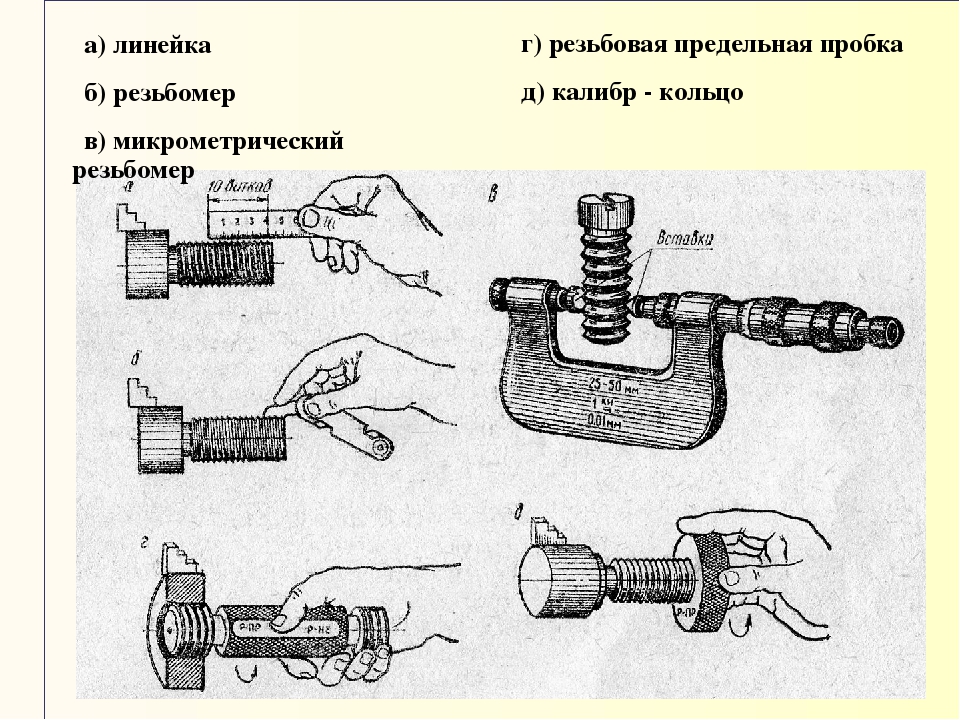

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

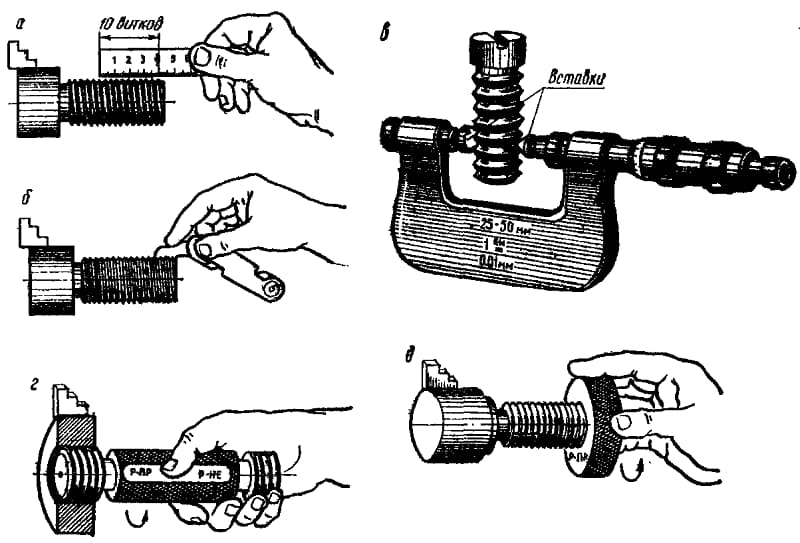

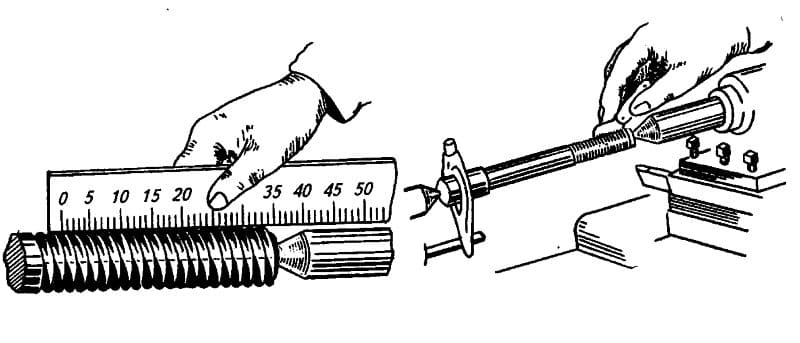

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Измерение среднего диаметра резьбы

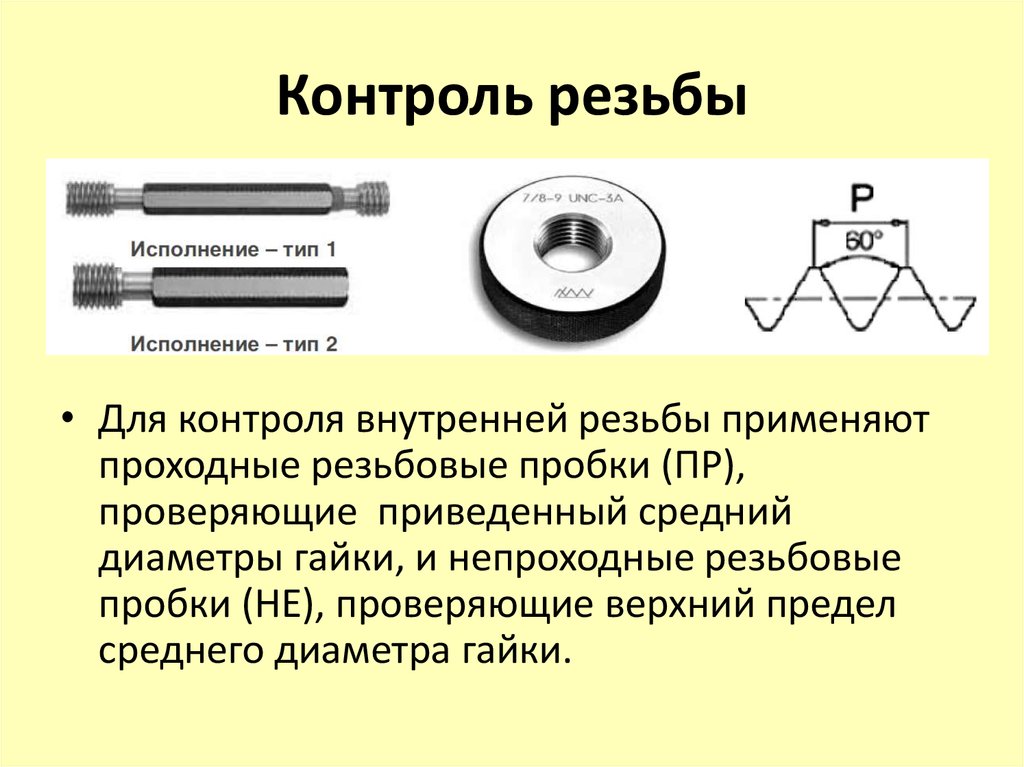

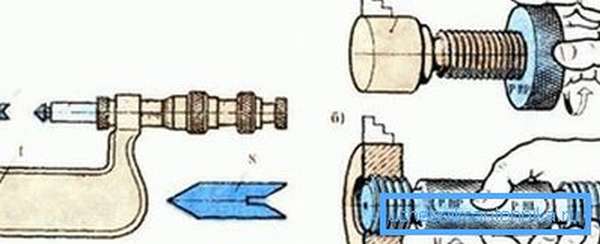

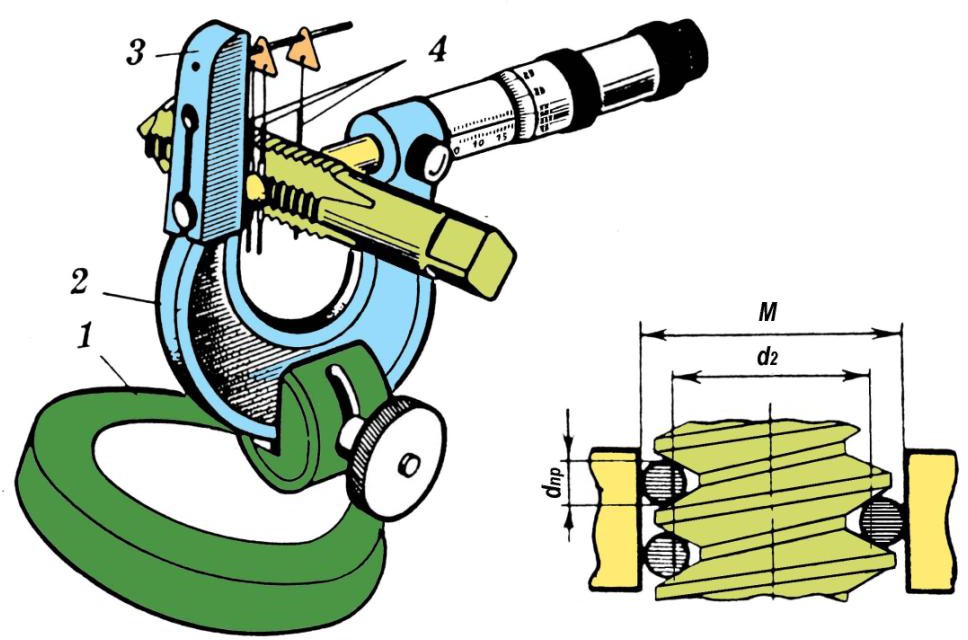

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

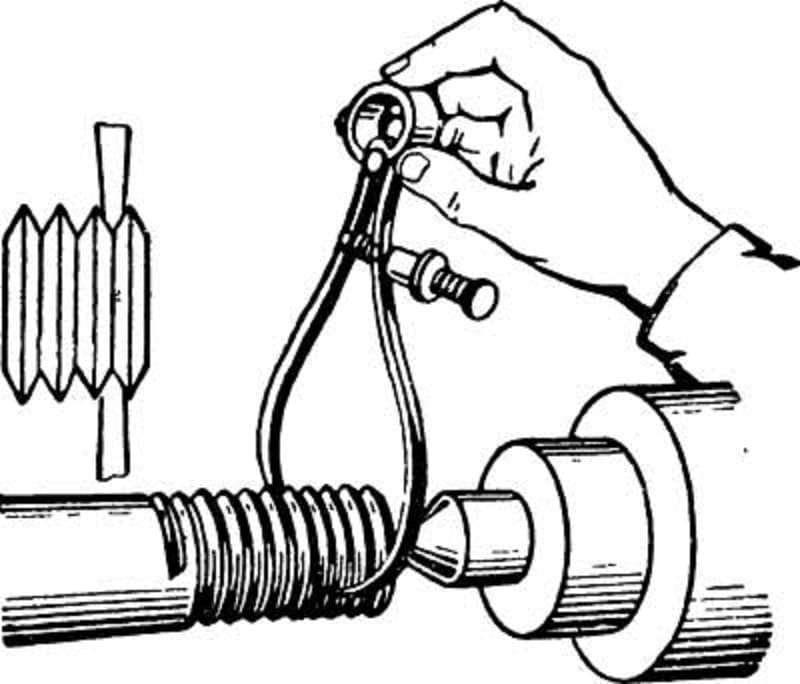

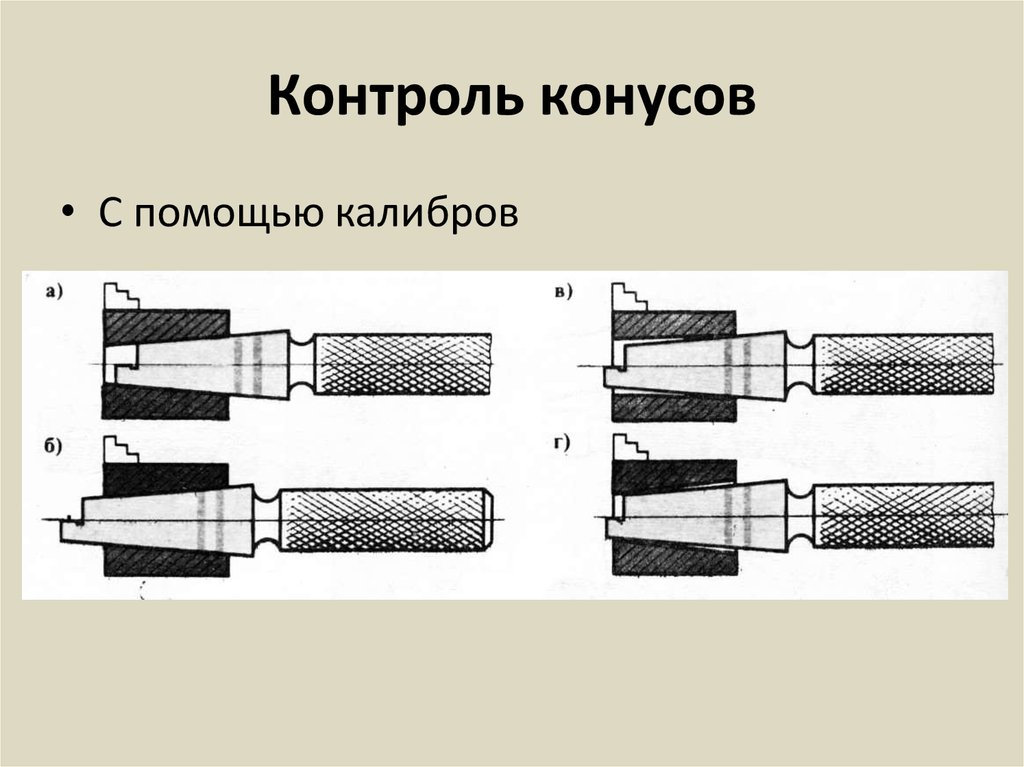

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

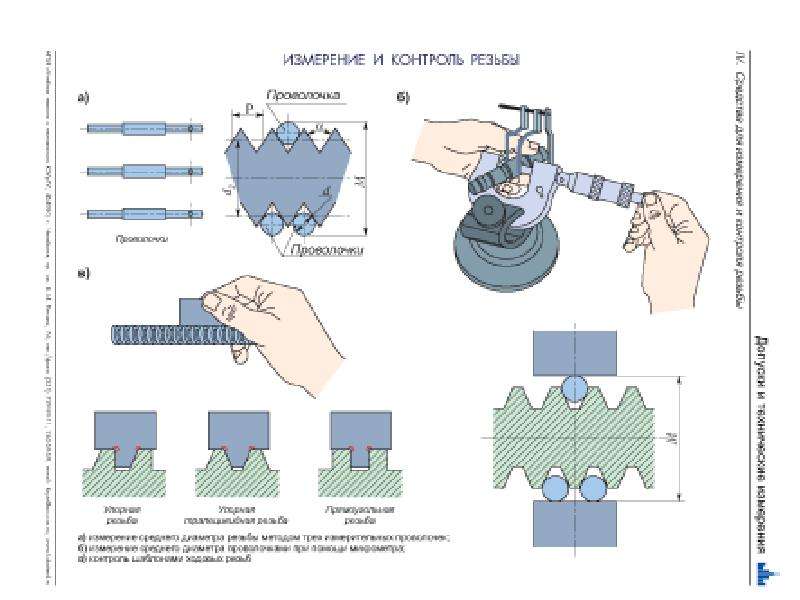

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2)1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

Проволочки и ролики для измерения среднего диаметра резьбы

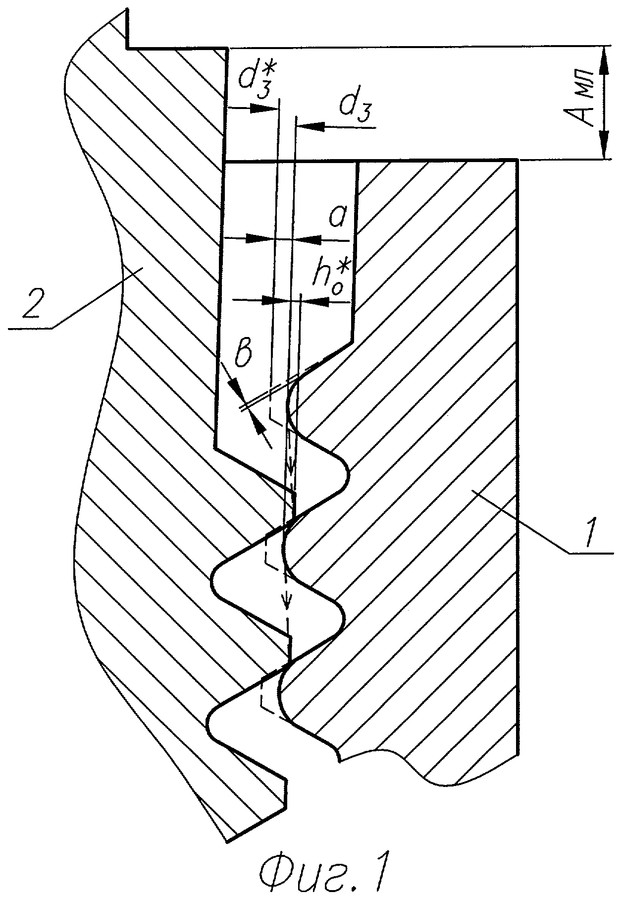

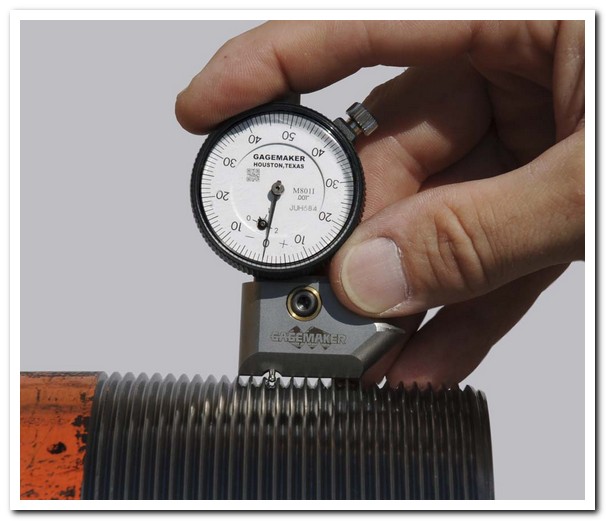

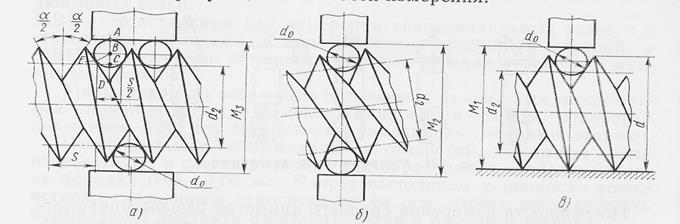

Измерениесреднего диаметра резьб с помощью проволочек производят микрометром (рис. 109).

Рис. 109 Измерение среднего диаметра резьбы с помощью проволочек

Схема измерения по методу трех, двух или одной проволочек показана на рис. 109 а. Во впадины резьбы закладывают три проволочки, как показано на рис. 109 а, и измеряют размер М3 c помощью микрометра или на стойке с помощью индикатора часового типа или электронного индикатора.. Размер среднего диаметра резьбы определяют с помощью несложных тригометрических формул.

На практике, чтобы избежать трудоемких подсчетов среднего диаметра при каждом измерении, пользуются заранее составленными таблицами. При составлении таблиц в расчетах пользуются номинальными размерами резьбы S

,d0 иаПри измерении всех упорных резьб и некоторых трапецеидальных резьб с шагами 6 и 8 мм применение проволочек наивыгоднейшего диаметра невозможно, так как они утопают во впадинах резьбы. Поэтому приходится применять проволочки больших диаметров, выступающие за пределы наружного диаметра резьбы, по крайней мере, на 0,03 мм. При этом следует учитывать поправку на отклонение угла профиля резьбы.

Отклонение формы по среднему диаметру резьбы определяется по результатам измерений во взаимно перпендикулярных направлениях и на концах резьбы.

При малой длине резьбы применяется измерение среднего диаметра резьбы с помощью двух проволочек (рис. 109 б).

Измерение среднего диаметра резьбы производят также микрометром с шаровыми вставками, предварительно установленным по аттестованной резьбовой пробке.

Средний диаметр резьбы диаметром свыше 100 мм обычно измеряют на плите с помощью индикатора на стойке, устанавливаемой на той же плите (рис. 109 в). Для исключения влияния эксцентричности наружного и среднего диаметров резьбы размер М1

определяют дважды в одном сечении с поворотом объекта на 180°.

Измерение среднего диаметра резьбы с помощью микрометра производят при установке его на стойке

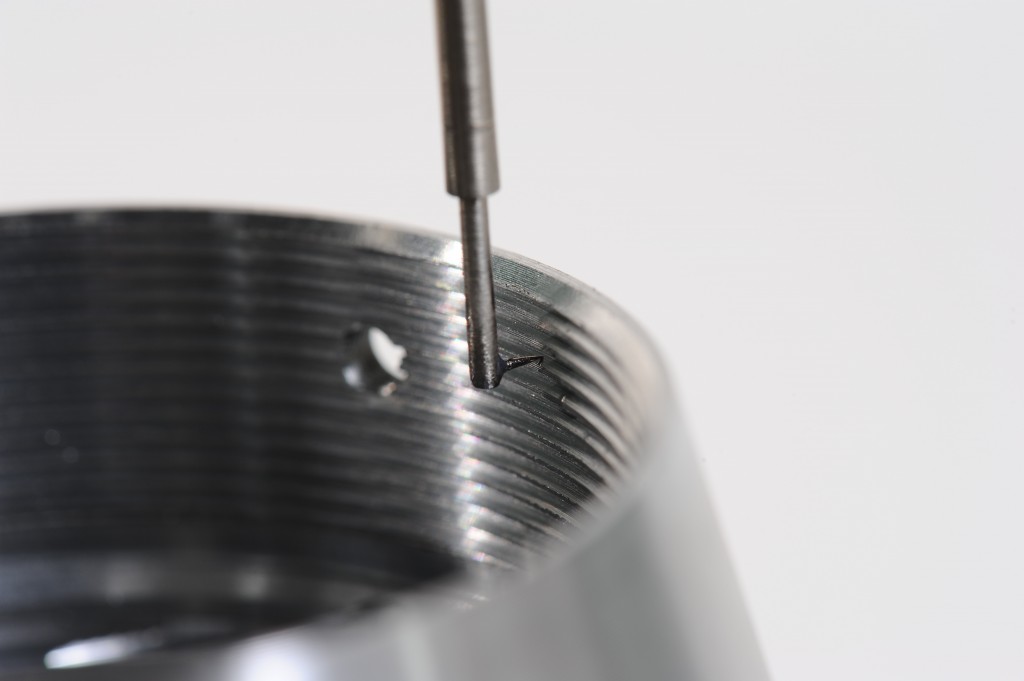

Поверку диаметров проволочек производят на стойке с индикатором часового типа или электронным индикатором не менее, чем в трех сечениях и в четырех направлениях в каждом сечении. Проволочки измеряют непосредственно по шкале прибора абсолютным методом. Поверку огранки проволочек производят в призме с углом при вершине 60° с помощью индикатора. За величину огранки принимают разность между наибольшими и наименьшими показаниями индикатора при повороте проволочки в призме на 360°.Измерение резьбы на микроскопах.Инструментальный универсальный и современный цифровой микроскопы являются одними из часто применяемыми средствами измерения наружных резьб. Микроскопы позволяют измерять все основные параметры наружной резьбы: средний диаметр, наружный и внутренний диаметры, шаг, угол профиля, прямолинейность и закругления профиля. На микроскопах проверяют резьбовые калибры, метчики, резьбовые фрезы микровинты и разные изделия с точной резьбой. Измерения резьбы производятся проекционным методом в проходящем свете.При измерении диаметров резьб используют метод непосредственной оценки по отсчетному устройству микроскопа; угла наклона боковой стороны профиля – метод непосредственной оценки по угломерной головке микроскопа; шаг резьбы – метод непосредственной оценки по отсчетному устройству микроскопа или метод сравнения с использованием блока концевых мер длины. На современных цифровых микроскопах, снабженных инкрементными линейными преобразователями, реверсивными счетчиками, цифровым отсчетом и программным обеспечением процесс измерением значительно проще.При измерении деталей, устанавливаемых в центрах на инструментальном микроскопе, необходимо расположить ось центров параллельно направлению продольного перемещения стола. Установку производят по контрольному валику, входящему в комплект принадлежностей к инструментальному микроскопу. Контрольный валик устанавливают в центрах микроскопа и пунктирную линию наводят на образующую валика у одного из концов его. Затем стол микроскопа перемещают в продольном направлении и проверяют совпадение той же пунктирной линии окулярной сетки с образующей валика у другого конца его. А случае несовпадения стол микроскопа повертывают в соответствующую сторону на небольшой угол и проверку повторяют. После правильной установки оси центров в центрах вместо валика устанавливают проверяемое изделие и производят необходимые измерения.При измерении резьбы проекционным методом колонка микроскопа должна быть наклонена вокруг горизонтальной оси под углом Ψ

подъема резьбыу который определяют по формулеΨ °=17,25 S/do

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 5725-2 – 2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

ГОСТ 7.32 – 91 Система стандартов по информации, библиотечному и издательскому делу. Отчет о научно-исследовательской работе. Структура и правила оформления

ГОСТ 12.1.001 – 89 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.004 – 91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019 – 79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.038 – 82 Система стандартов безопасности труда. Электробеэопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.003 – 91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 – 75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 32 – 74 Масла турбинные. Технические условия

ГОСТ 2768 – 84 Ацетон технический. Технические условия

ГОСТ 2789 – 73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6259 – 75 Реактивы. Глицерин. Технические условия

ГОСТ 6357 – 81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая.

ГОСТ 11708 – 82 Основные нормы взаимозаменяемости. Резьба. Термины и определения ГОСТ 17299 – 78 Спирт этиловый технический. Технические условия ГОСТ 23829 – 85 Контроль нераэрушающий акустический. Термины и определения ГОСТ 26266 – 90 Контроль нераэрушающий. Преобразователи ультразвуковые. Общие технические требования

Издание официальное

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю кНациональные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя кНациональные стандарты» за текущий год Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение. на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссыпку.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

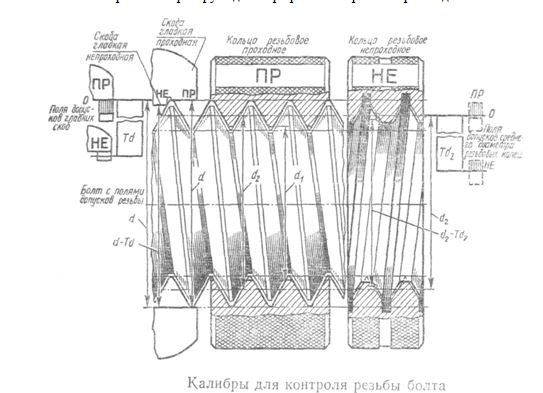

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2)1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

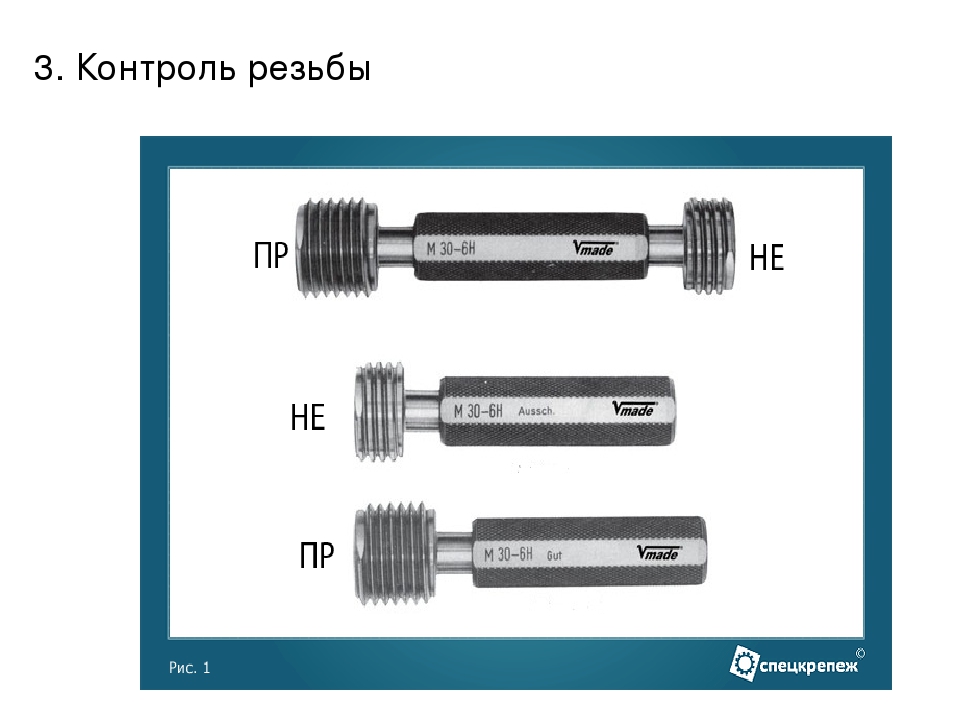

Контроль резьб

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.10.2013 |

| Размер файла | 200,9 K |

посмотреть текст работы

скачать работу можно здесь

полная информация о работе

весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на https://www.allbest.ru/

Размещено на https://www.allbest.ru/

РЕФЕРАТ

Контроль резьб

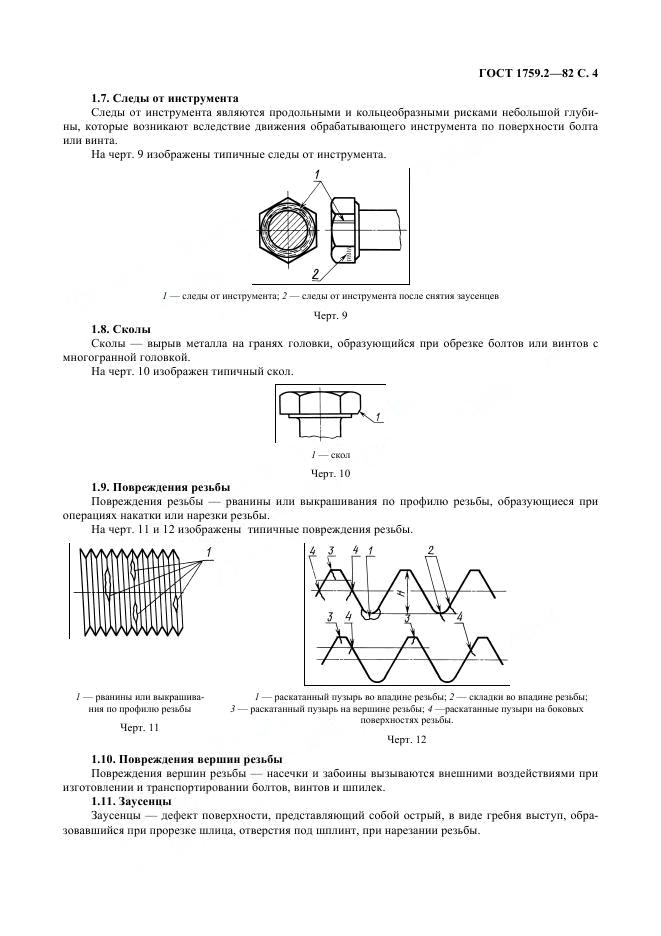

Соединения являются важными элементами машиностроительных конструкций. Опыт эксплуатации транспортных технических средств показал, что большое количество отказов в их работе связано с неудовлетворительным качеством соединений. Поэтому основным критерием работоспособности соединений (а также соответствующих расчетов) является прочность.

По признаку разъёмности все виды соединений можно разделить на

К разъемным соединениям

, которые могут разбираться без повреждения составляющих их деталей, принадлежат:

К неразъемным соединениям,

которые не могут разбираться без повреждения составляющих их деталей, принадлежат:

Резьбовые соединения

Калибровка — резьба

Калибровка резьбы после нанесения покрытий не допускается. Калибровка резьб болтов и гаек после нанесения гальванических покрытий не допускается.

Для калибровки резьбы круглых плашек применяются маточные метчики, конструкция которых дана на фиг.

Предназначен для калибровки резьбы в круглых гайках с наружным диаметром 5 — 8 мм после шлицовки, сверления отверстий по периметру гайки под ключ и гальванопокрытия.

Для зачистки и калибровки резьбы в круглых плашках маточные метчики имеют режущую часть на длине 12 витков и калибрующую на длине 10 витков. Величину затылования всей режущей части по всему профилю принимают в пределах 0 015 — 0 040 мм. Во избежание ударов режущих кромок метчика о режущие кромки плашки и заваливания последних метчики снабжают симметричными ( по профилю) винтовыми канавками с углом наклона к оси 3 — 7 и с направлением, противоположным направлению резания. Канавки изготовляют угловой 15 — 10 -ной фрезой с радиусом закругления 0 2 — 2 0 мм.

Калибрующая часть плашек осуществляет калибровку резьбы , служит направляющей при продольном перемещении плашки во время резьбонарезания и свинчивания. Выполняется с полным профилем резьбы, исполнительные размеры которой обеспечивают получение резьбы требуемой точности.

Калибрующая часть плашек осуществляет калибровку резьбы , участвует в самозатягивании плашки ( при работе с самозатягиванием), служит направляющей при продольном перемещении плашки как при нарезании резьбы, так и при ее свинчивании. Характеризуется она длиной, достаточной для устойчивого перемещения плашки по резьбе и обеспечивающей запас на переточки, размерами резьбовой части, формой передних и задних поверхностей, углами резания. Выполняется с полным профилем резьбы, достаточным для формирования резьбы болта.

Маточные метчики служат для прочистки и калибровки резьбы плашек после на-ре-занин их плашечнымн метчиками ( пп.

Болты и гайки — опиловка граней под ключ и калибровка резьбы .

Кроме того, выполняется ряд мелких станочных и ручных операций: зенкование торцов втулок, калибровка резьб отверстий , ввертывание шпилек, также окраска ( эмалировка) цилиндра. Окраска производится до шлифования юбки и торца фланца. Вместо окрашивания завод Райт покрывает цилиндры чистым алюминием.

Для производства круглых плашек применяют инструментальные метчики: плашечные — служащие для нарезания резьбы в плашках и маточные — предназначенные для калибровки резьбы плашек .

Утяжеленные бурильные трубы диаметрами 146, 178 и 203 мм, предназначенные для изготовления УБТ-КВ, подвергаются внешнему осмотру, обмеру и калибровке резьб .

С тепловоза № 2200 наряду с ранее введенной калибровкой резьб пробок и валов рабочая длина пробок увеличена с 30 до 47 мм.

Полный цикл образования резьбы на заготовке, включая калибровку резьбы , происходит за один поперечный ход подвижного ролика. Образование полного профиля резьбы заканчивается за несколько оборотов заготовки.

источник

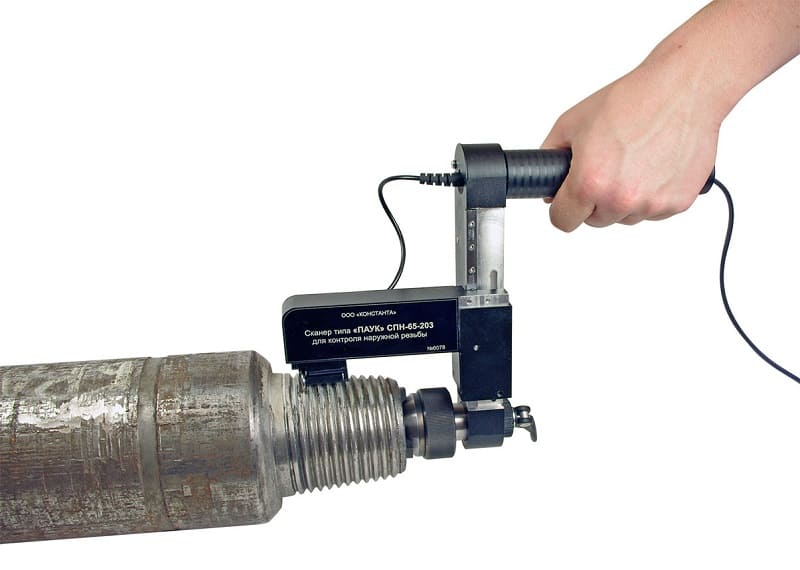

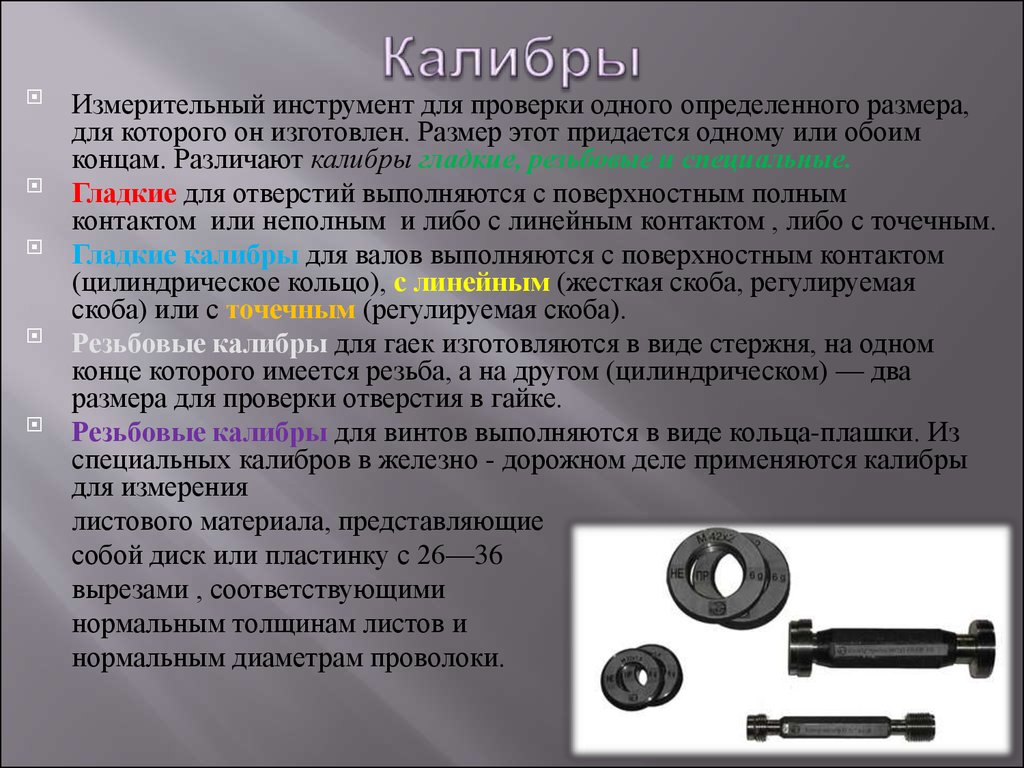

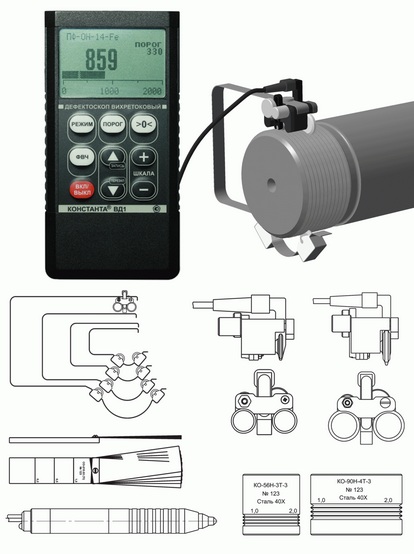

Методы и приборы для контроля параметров резьбы

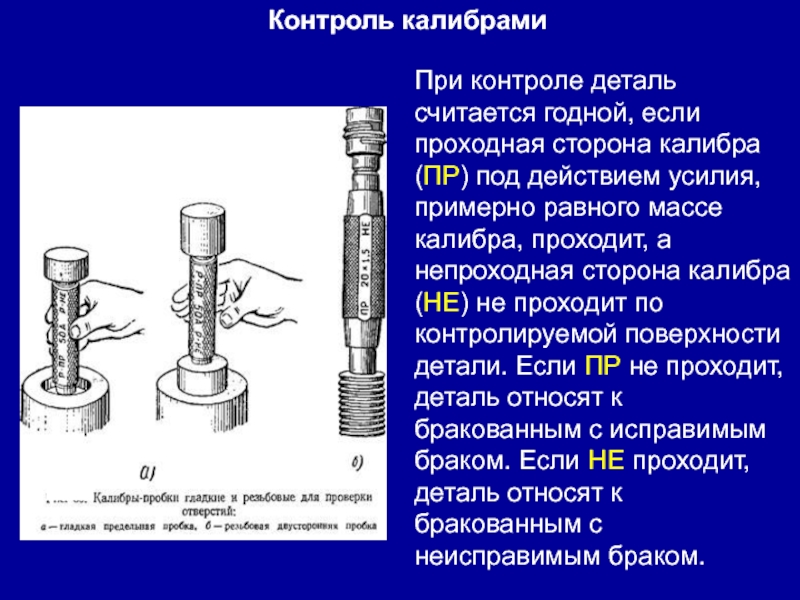

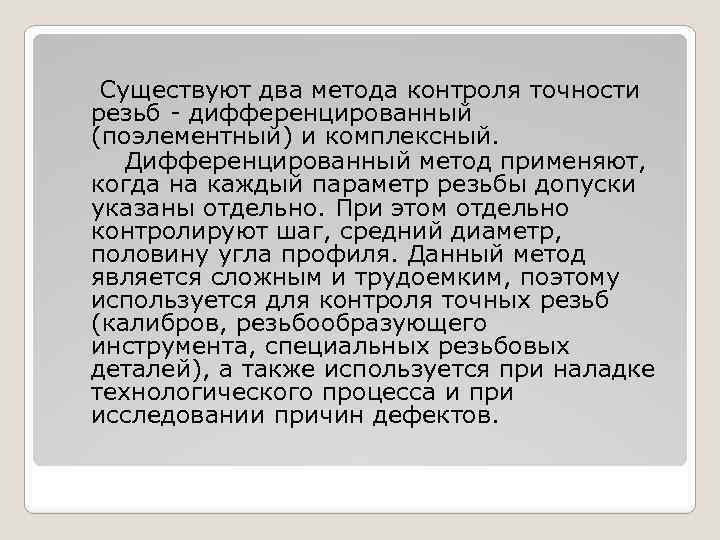

Контроль резьбы представляет собой комплекс процедур по измерению важных характеристик нарезки. Для эффективного измерения параметров резьбы необходимо правильно определить методы и средства контроля. Во время контроля основных параметров нарезания чаще всего применяются методы трёх проволочек, средствами контроля выступают измерительные приспособления с индикаторами и микрометры. Существует 2 основных способа контроля резьбы:

- Метод дифференцирования: каждый элемент измеряется в отдельности.

- Метод комплексной проверки: проверка всех параметров производится совместно при помощи бесшкальных инструментов.

Определение шага резьбы гайки:

Для измерения шага внутренней резьбы лучший способ – подобрать ответный болт, который бы свободно ввинчивался в резьбовое отверстие, а затем произвести расчет по нему. Если подходящих винтов нет, то можно воспользоваться старым проверенным дедовским методом. Для этого потребуется листок бумаги и линейка.

Оторвите небольшую полоску бумаги и поместите ее в гайку. Прижмите пальцем бумагу к резьбе, так чтобы на ней остался отпечаток резьбовой поверхности. Для лучшей видимости можно провести по граням витков мазутом или маркером. Приложив к отпечатку линейку, измерьте расстояние L между крайними рисками и посчитайте количество рисок n на этом участке за минусом первой (нулевой). Выполните вычисления по формуле P = L/(n-1).

Например, оттиск дал 6 четких рисок на отрезке в 10 мм.

P = L/(n-1) = 10 мм / (6-1) витков = 2 мм

Вместо бумаги получить оттиск можно на ребре спички или карандаша. Зная внутренний диаметр гайки (в нашем случае 14 мм) и расчетную величину шага, сопоставим полученные данные с таблицей. Находим в резьбовом ряду значение М14 и искомый шаг 2.0 мм (основной). Условное обозначение гайки: М14х2.0.

Кроме метрических болтовых соединений в современном техническом мире широко распространен дюймовый крепеж. О том, как определить шаг дюймового болта читайте в следующей статье.

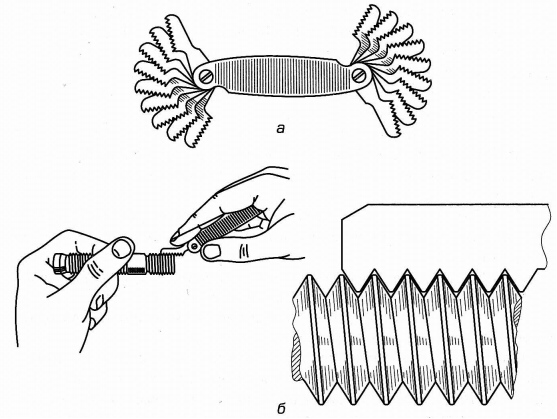

Если вы сами занимаетесь нарезкой резьбы, причем не важно, пользуйтесь ли вы метчиком либо леркой для наружной или внутренней нарезки резьбы, вам в любом случае необходим резьбомер, который позволит не только избежать сложностей при создании второго элемента в соединении, но и подскажет, как грамотно подобрать параметры профиля резьбы. В сегодняшнем материале мы разберем особенности и виды данного инструмента