Расшифровка марок сталей

Расшифровка обозначений марки стали:

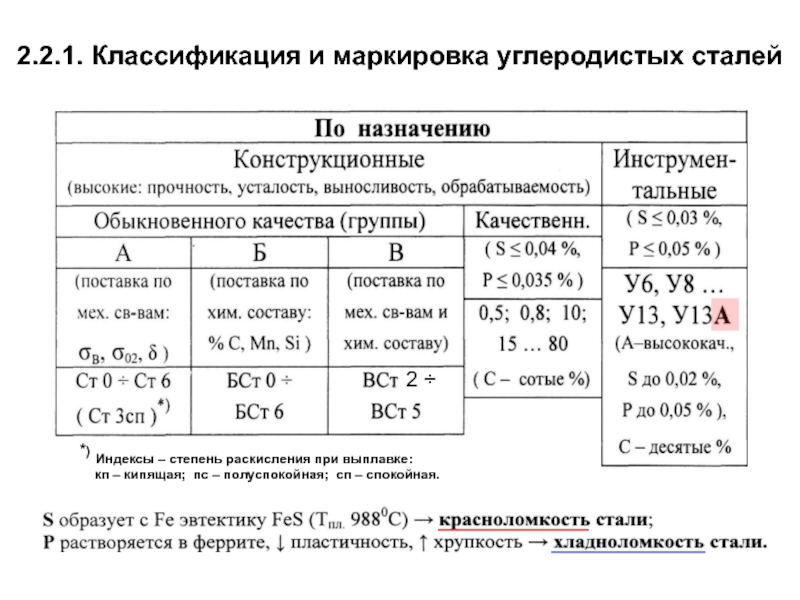

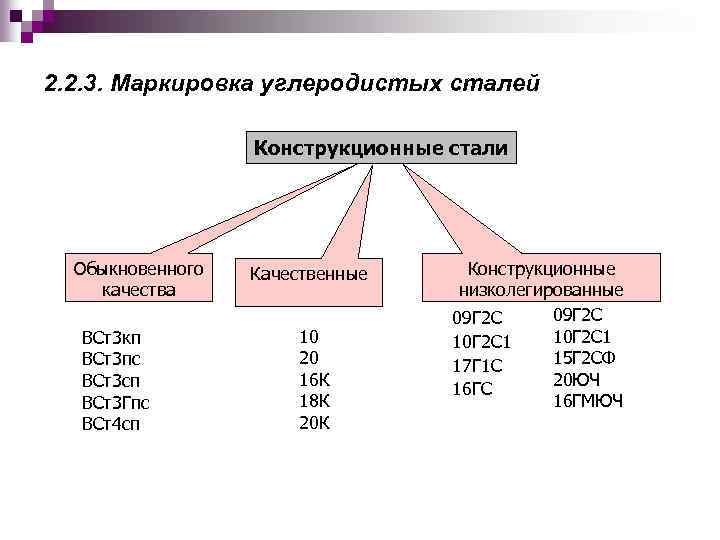

- «Ст» – обыкновенная нелегированная сталь. Так, «Ст3» обозначает металл с содержанием углерода 0,3 %, «Ст3кп» – кипящая сталь, «Сст3сп» – спокойная, «Ст3пс» – полуспокойная, «Ст3св» – свариваемая. Если буквы отсутствуют, то перед вами спокойная сталь.

- Группа «А» – сталь с гарантируемыми механическими свойствами (поставляемый металл не проходит термическую обработку). В данном случае могут встречаться такие маркировки: Ст0 – Ст6.

- Группа «Б» – сплав гарантированного состава, который подвергается термической обработке непосредственно у потребителя. На таком металле может стоять обозначение «БСт3».

- Группа «В» – сталь с гарантированными составом и механическими свойствами, используемая для изготовления сварных конструкций. Например, может маркироваться «ВСт3сп».

- «Пп» – металл, характеризующийся пониженной прокаливаемостью. Используется в качестве материала деталей тонких сечений, требующих высокой поверхностной твердости и подвергаемых термической обработке с нагревом ТВЧ. Пример: «Ст58пп».

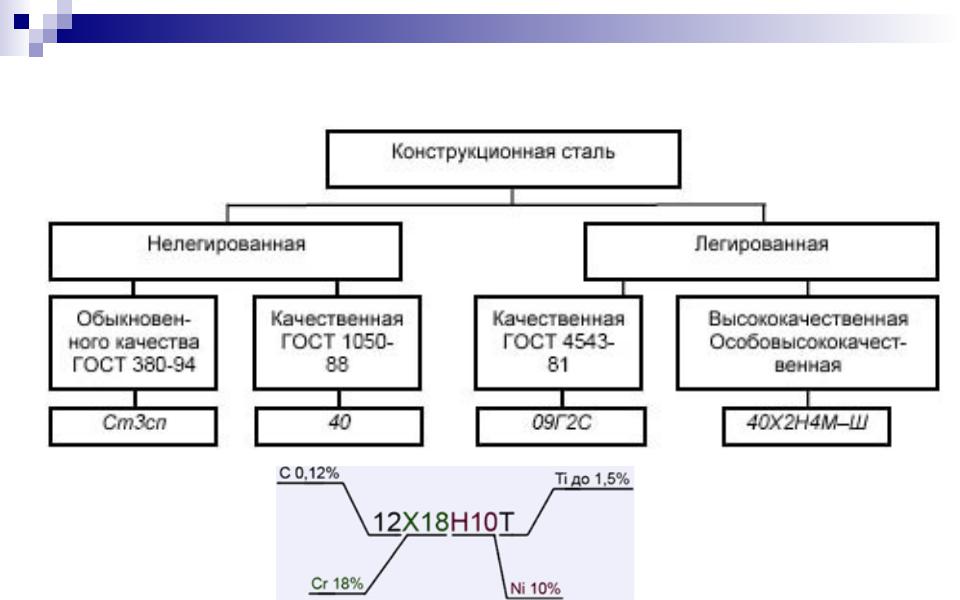

- Качественная нелегированная сталь. Например, «Ст20», где содержится 0,2 % углерода, то есть обозначение ведется в сотых долях процента. По такому же принципу расшифровываются «Ст10», «Ст45», «Ст65».

- «К» – качественная углеродистая сталь. Данное обозначение ставиться в конце маркировки, то есть «20К», «15К». Такой металл применяется для производства днищ, котлов, сосудов высокого давления.

- «Л» – литейная конструкционная сталь, буква «Л» должна находиться в конце обозначения. Допустим, «110Г13Л» говорит о том, что данная марка содержит 1,1 % С, около 13 % Mn, является литейной. В соответствии с названием, для производства сплава используется метод литья.

- Конструкционная низколегированная сталь. Маркировка «Ст09Г2С» говорит о доли углерода – 0,09 %, марганца – 2 %, кремния – не более 1–1,5 %, при таком показателе цифра не указывается.

- «С» – строительная сталь. Когда обозначение «С» стоит в начале маркировки, после нее фиксируется минимальный предел текучести. Кроме того, при указании марки сталей используются дополнительные обозначения: «К» – повышенная коррозионная стойкость («С390К», «С375К»); «Т» – термоупрочненный прокат («С345Т», «С390Т»); «Д» – повышенное содержание меди («С345Д», «С375Д»).

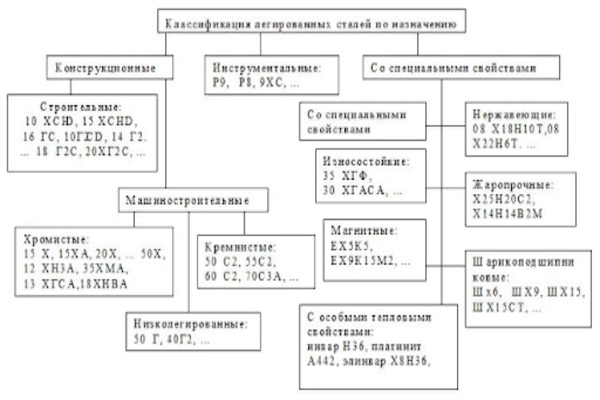

- «Е» – металл, имеющий особые магнитные свойства. Данное обозначение также располагается в начале маркировки. Так, из «ЕХ9К5» производят мощные постоянные магниты.

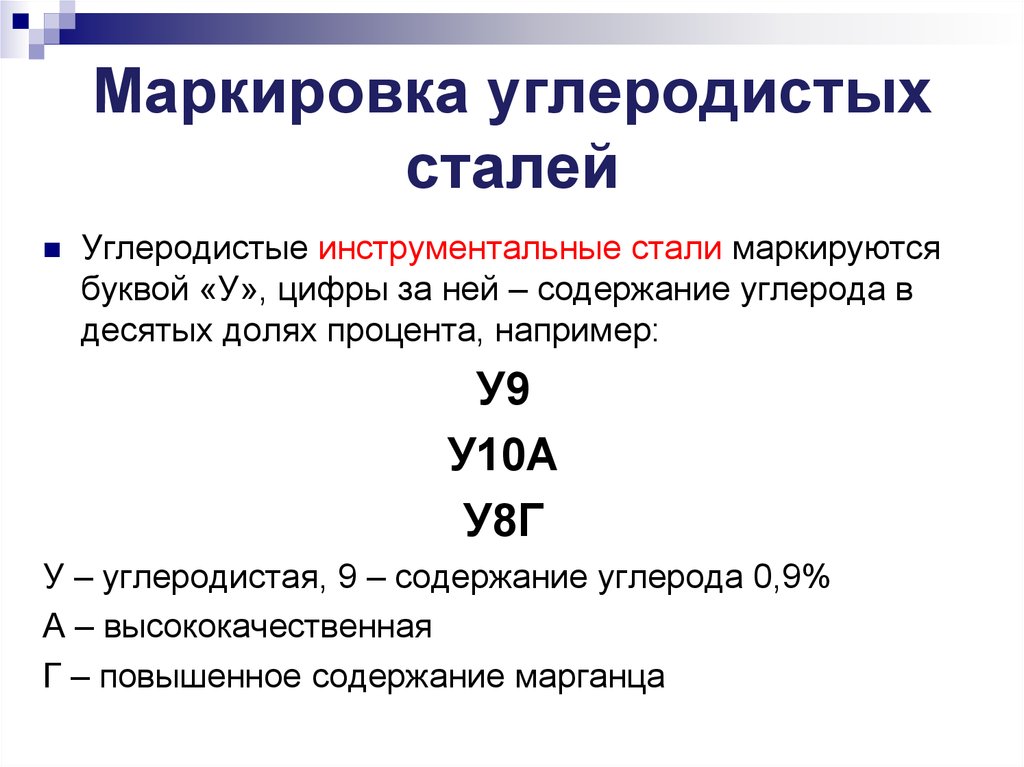

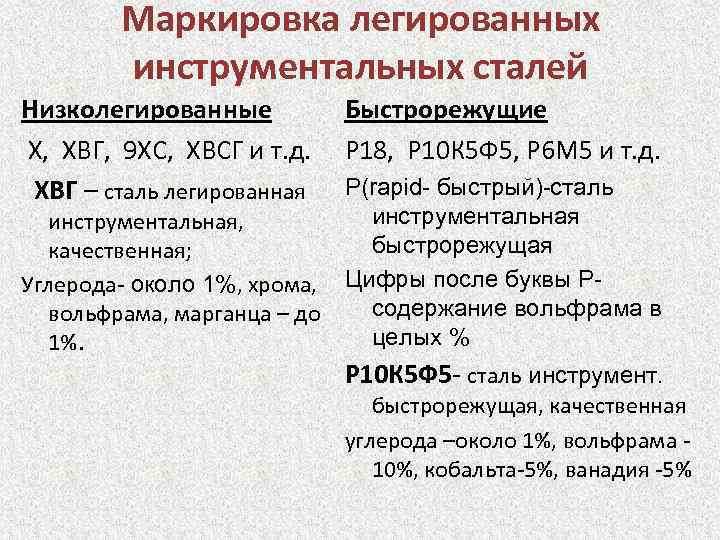

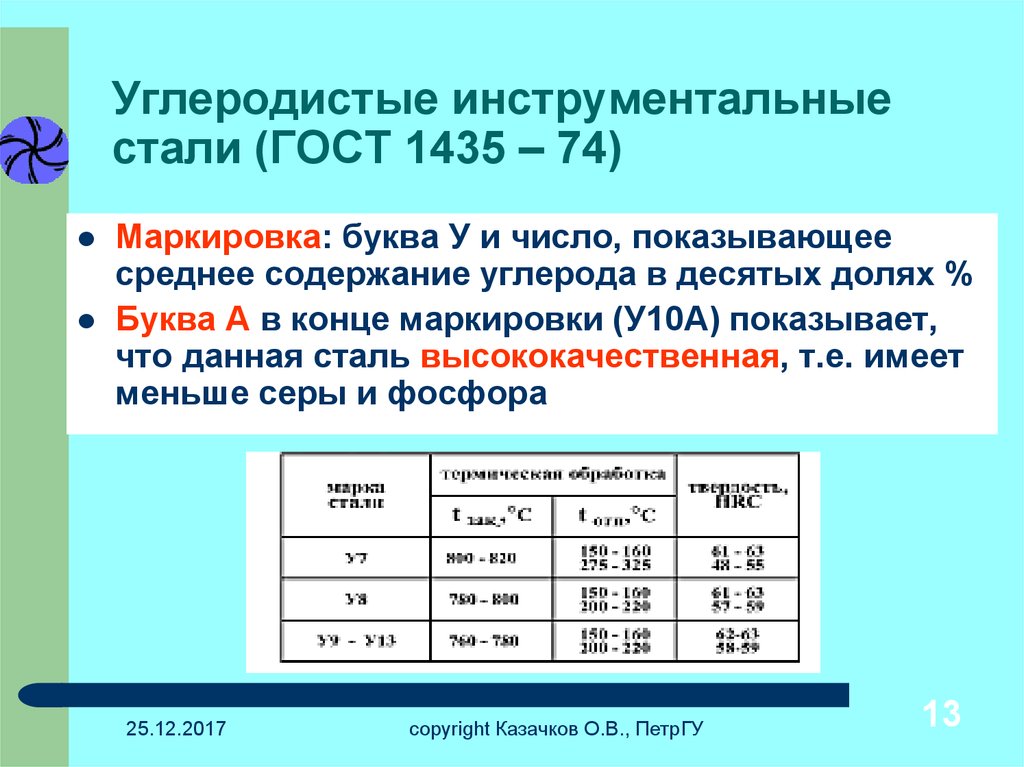

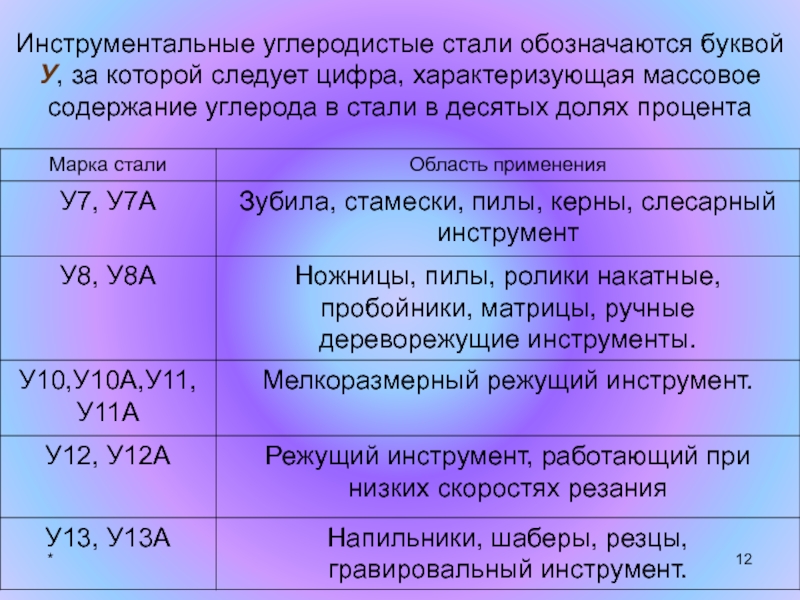

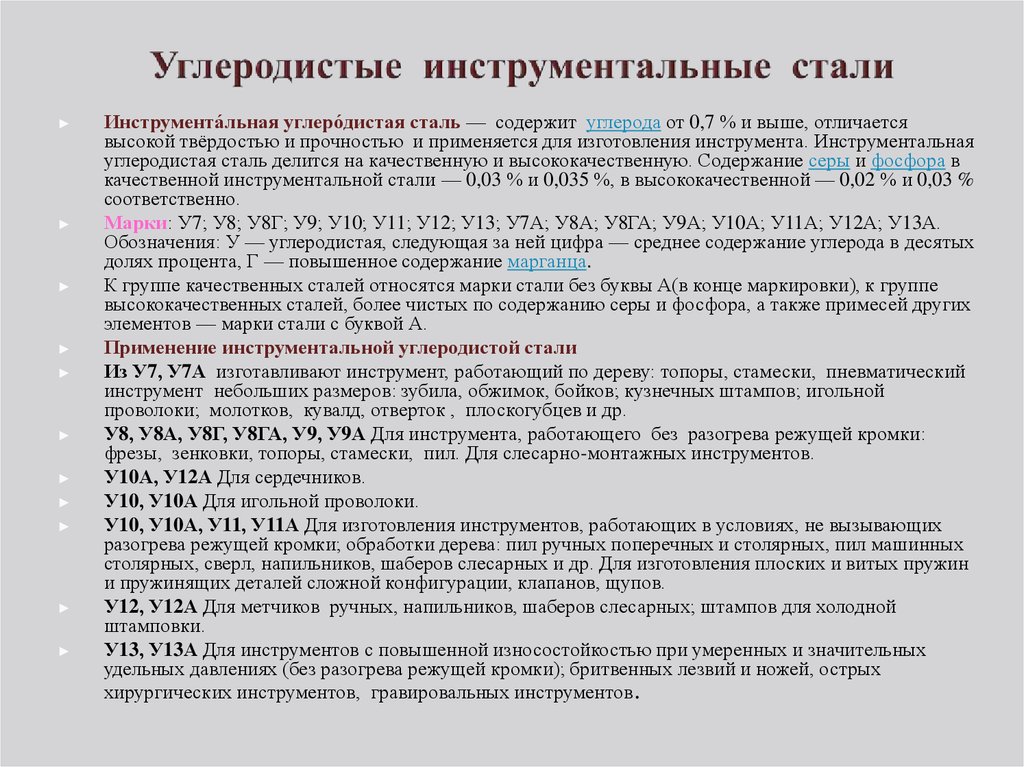

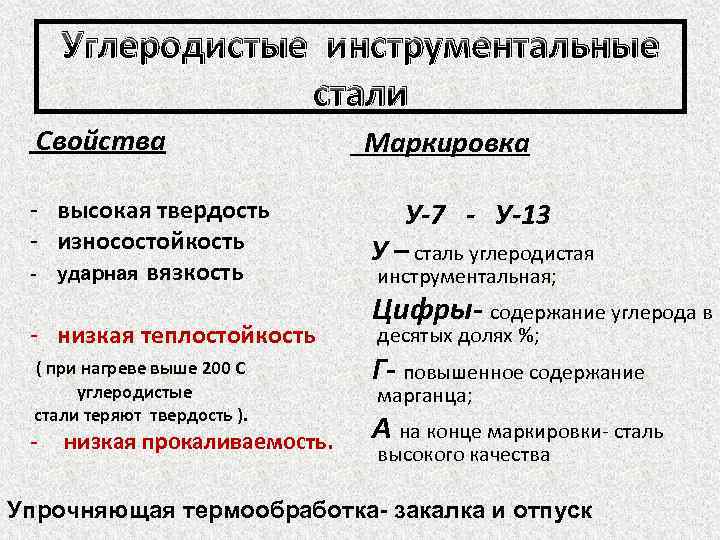

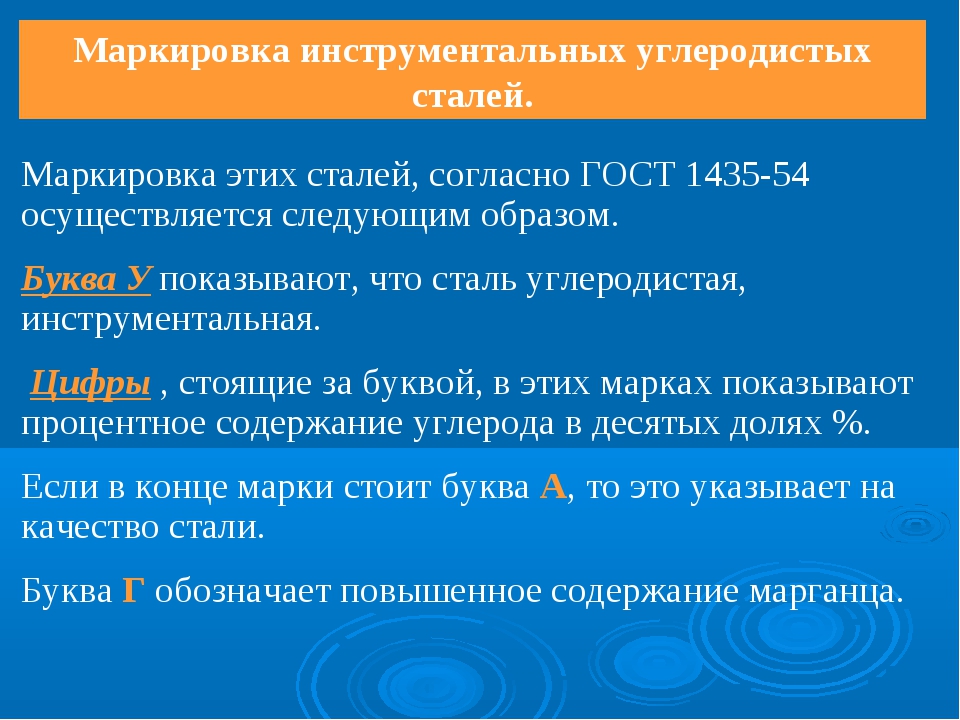

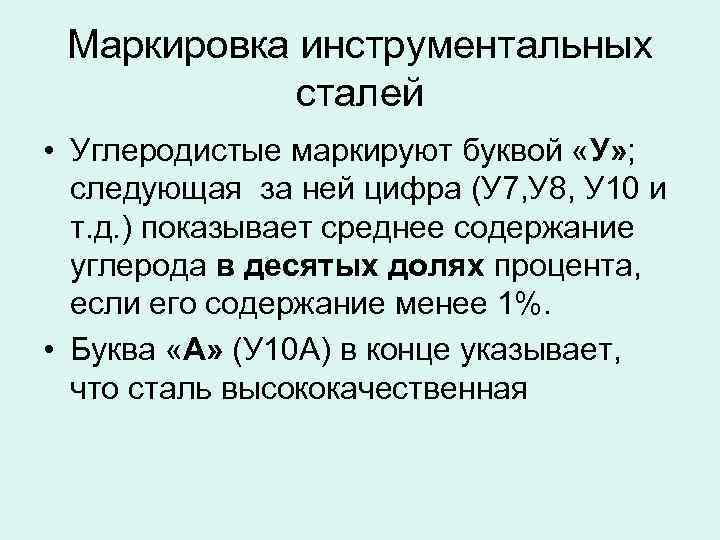

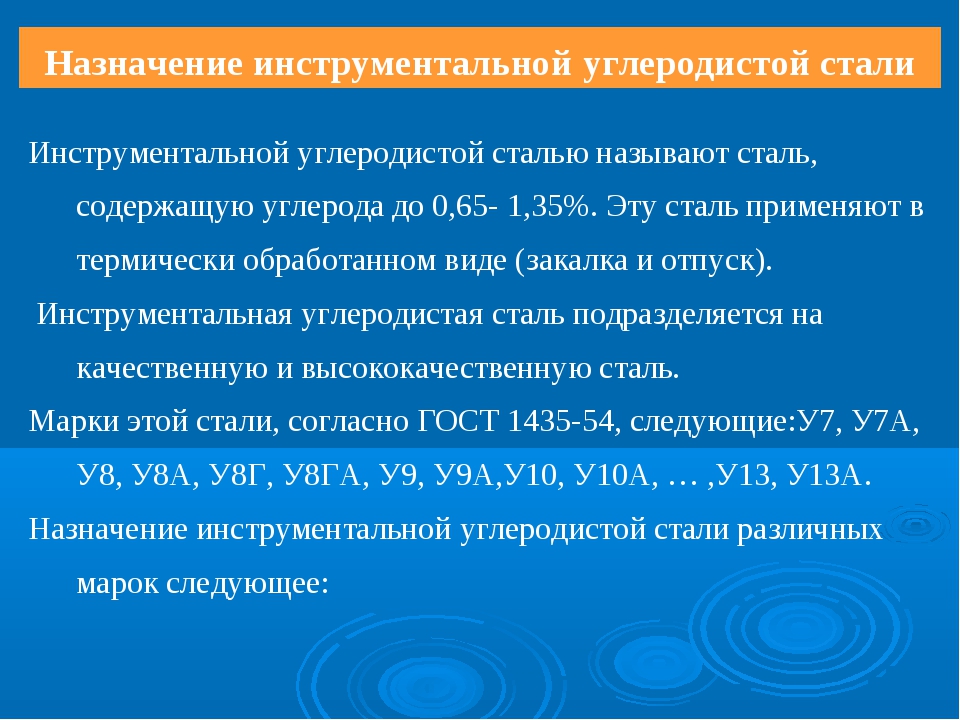

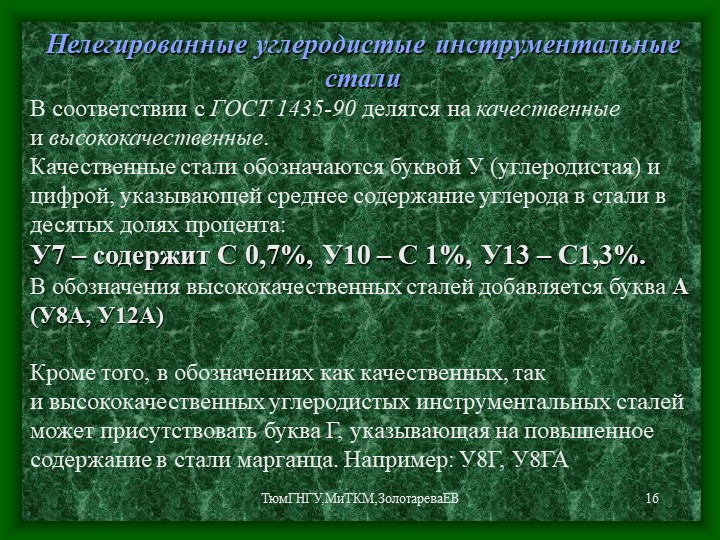

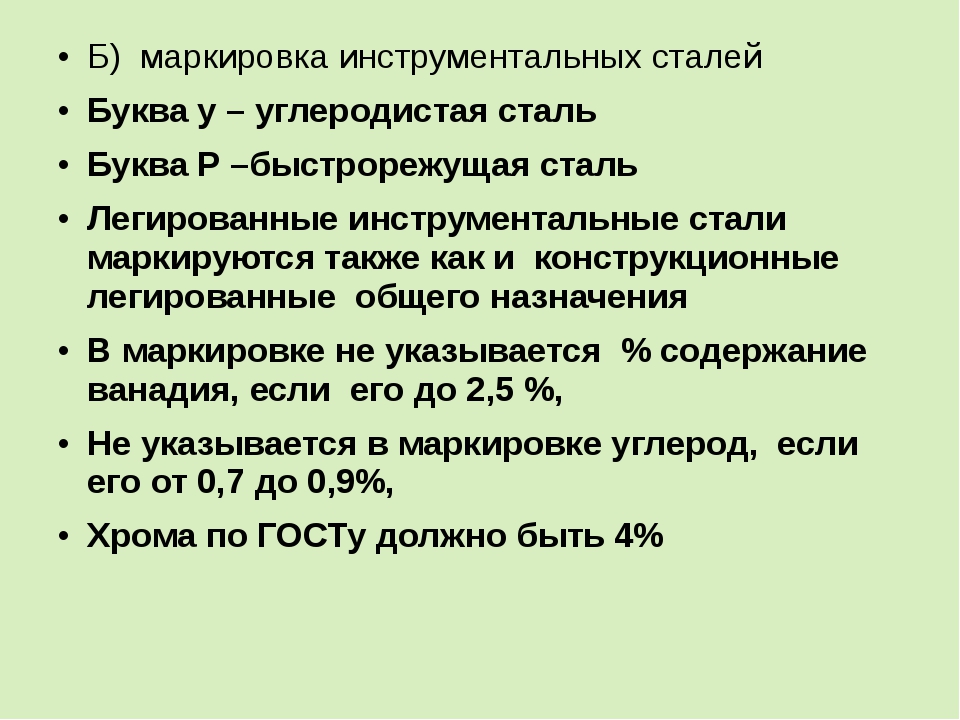

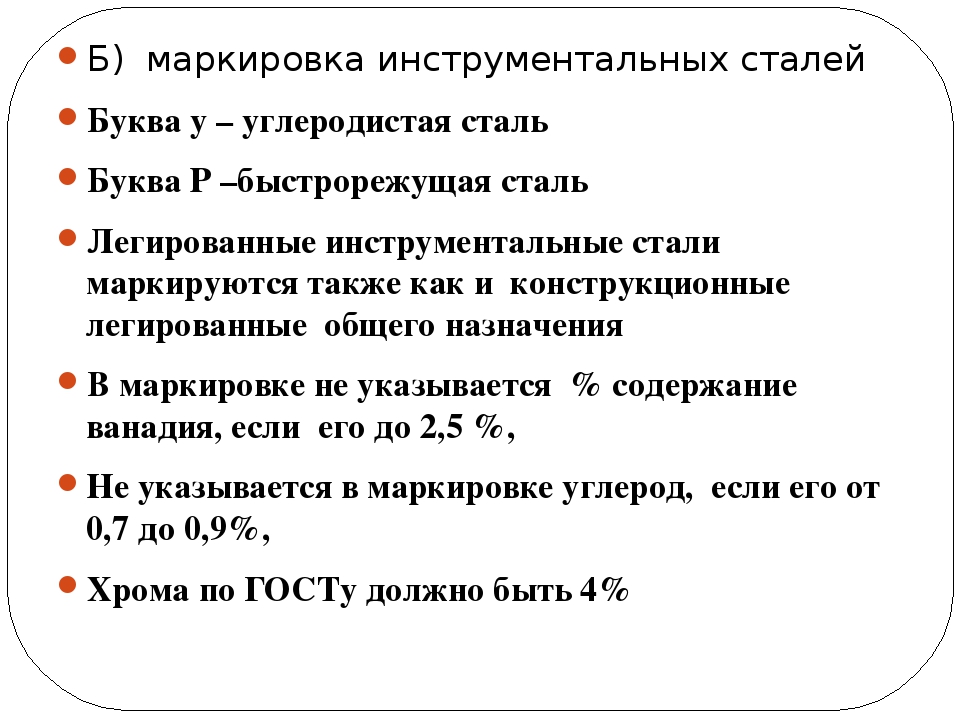

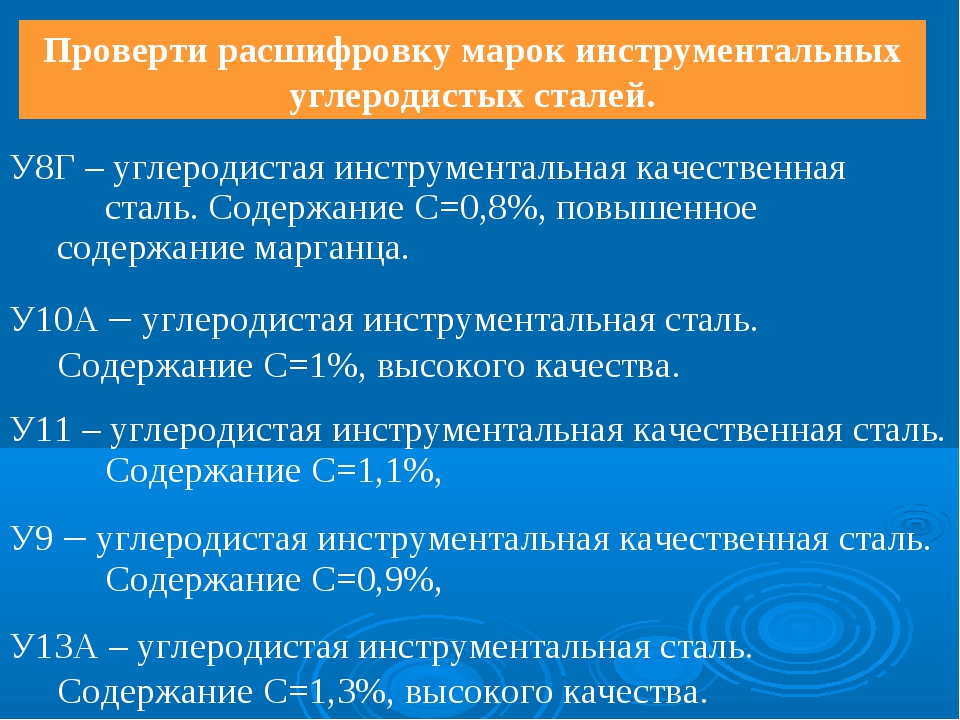

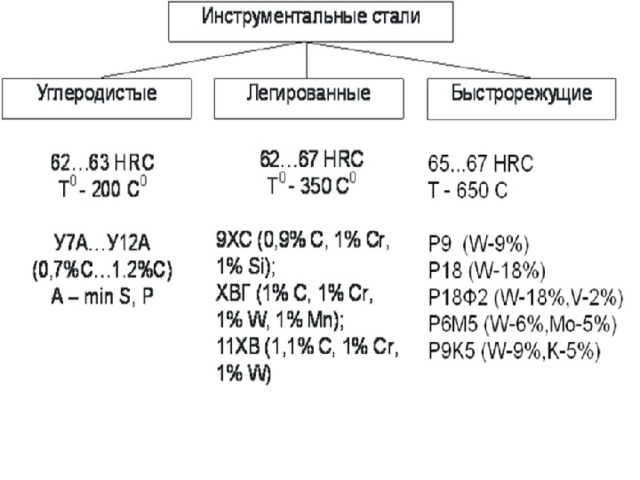

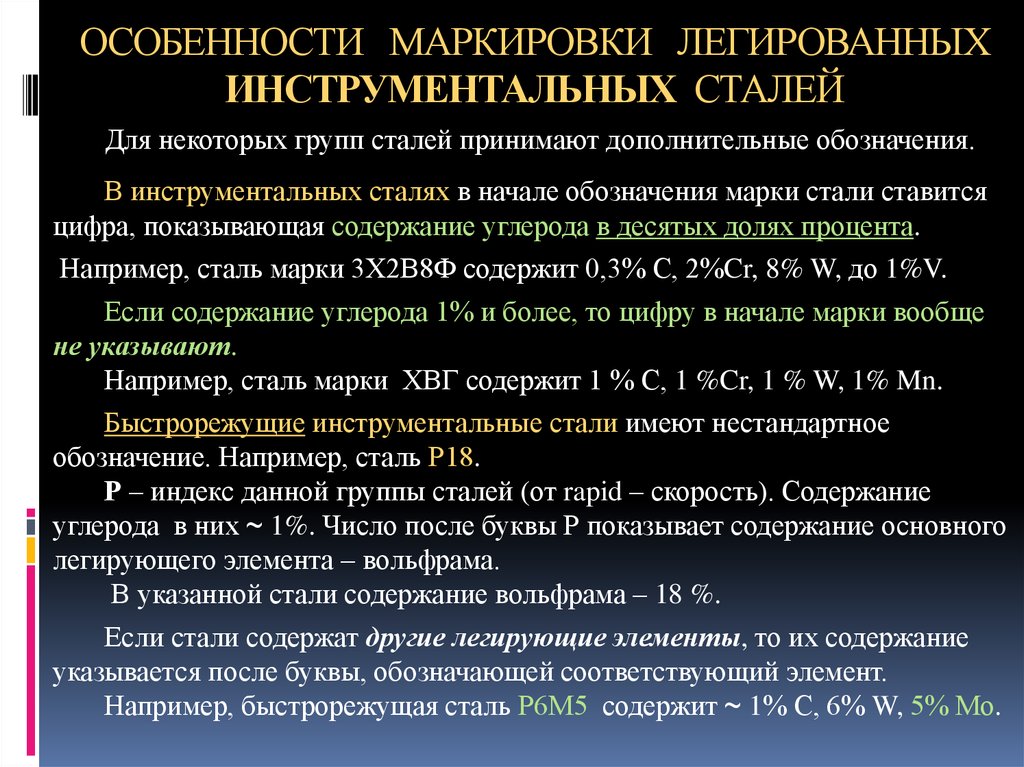

- «У» – углеродистая инструментальная сталь. В качестве примера можно привести «У8ГА» с долей углерода 0,08 %, где «Г» обозначает повышенное содержание марганца, «А» – высокое качество материала.

- «А» – высококачественная сталь, если данная буква расположена в конце маркировки. Например, «40А» обозначает, что эта марка содержит около 0,4 % углерода и относится к сталям высокого качества.

- «Э» – электротехническая сталь, которую еще называют технически чистым железом. Речь идет о тонколистовой стали, которая применяется для изготовления шихтованных магнитопроводов электротехнического оборудования, а именно: для электромагнитов, трансформаторов, генераторов, электродвигателей.

Это такие маркировки, как «10880», «21880», пр. Первая цифра обозначает способ обработки листовой стали: «1» – кованые или горячекатаные марки; «2» – калиброванные марки. Вторая цифра, которая идет за обозначением марки горячекатаной стали, свидетельствует о наличии нормируемого коэффициента старения: «0» – без коэффициента; «1» – с коэффициентом. Третья цифра отображает группу по основной нормируемой характеристике. Две последние цифры используются для фиксации значений основной нормируемой характеристики.

- «А» – автоматная сталь, буква также ставится в начале маркировки. Данный материал отличается низкой пластичностью, поэтому применяется во время производства неответственных деталей, шпилек, болтов, гаек массового производства. Это такие разновидности, как «АС20ХГНМ», «А12», «А20».

- «АС» – автоматная, легированная свинцом. Например, «АС35Г2» содержит 0,35 % углерода, 2 % марганца и свинца не более 1 %.

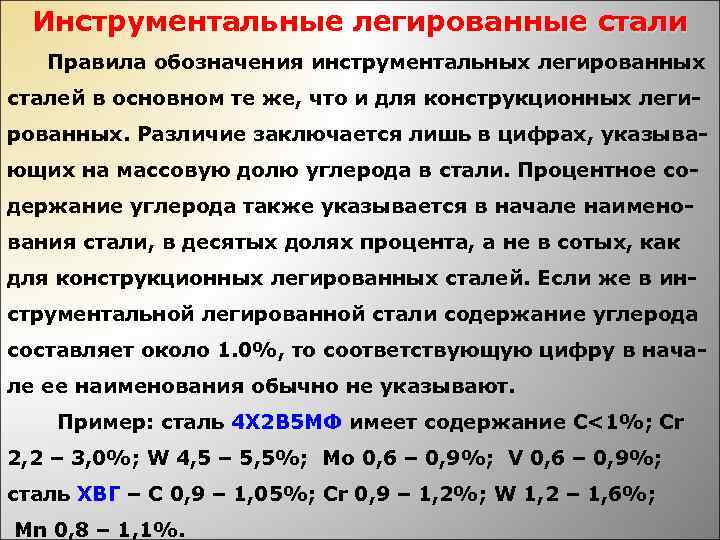

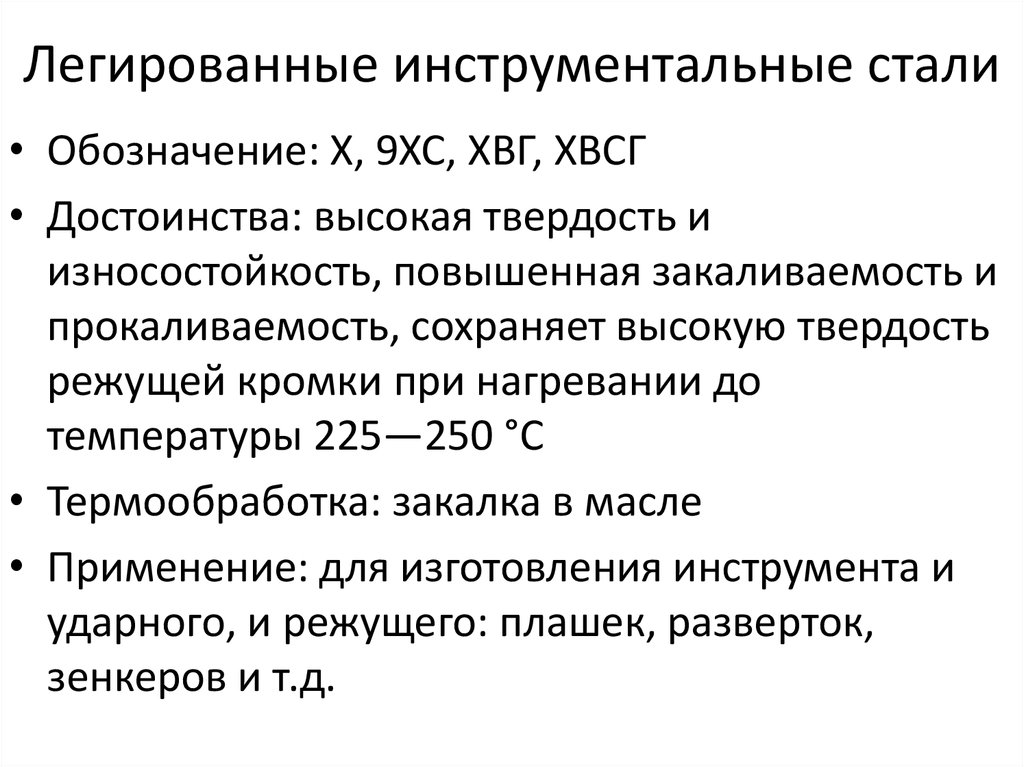

- «Р» – быстрорежущая инструментальная сталь, данное обозначение также ставится в начале маркировки. Так, в «Р6М5» доля вольфрама составляет 6 %, а молибдена – 5 %.

- «Ш» – шарикоподшипниковая сталь. Отличается повышенной прочностью, износоустойчивостью, выносливостью. Допустим, марка «ШХ9» говорит о содержании хрома 0,9 % и углерода около 1 %.

реализуем сертифицированный металлопрокат

занимается поставками металлопроката более 20 лет. Задача компании – удовлетворение потребности партнеров в черном, цветном металле, поставляем сталь всех типов.

Мы поставляем расширенный ассортимент различных марок, типоразмеров инструментальных, конструкционных, штамповых, быстрорежущих и других марок сталей. ООО «Промсталь» – один из крупнейших поставщиков металлопроката в Сибири и на Урале.

Приобретая металлопрокат в Новосибирске или Екатеринбурге у нас, Вы можете рассчитывать на низкие цены, короткие сроки поставки.

Мы поставляем следующие виды стали:

- инструментальная сталь;

- конструкционная сталь;

- нержавеющая сталь;

- быстрорежущая сталь.

Среди преимуществ работы с нами:

Низкие цены на металлопрокат в Екатеринбурге и Новосибирске (мы работаем со всеми ведущими металлургическими предприятиями России). Гарантии ускоренной доставки заказов благодаря региональным представительствам и оптимизированной системе логистики. Широкий спектр видов продукции: на складах всегда в наличии сталь более чем 1 200 наименований. Различные схемы оплаты, опт, розницу, систему скидок. Сертификаты качества от заводов-производителей. Среди наших основных приоритетов –регулярное обновление ассортимента. Поэтому мы всегда работаем над расширением номенклатуры продукции и наращиваем сотрудничество с поставщиками.

Среди наших партеров такие компании, как:

- Ашинский металлургический завод (Амет);

- Волгоградский металлургический комбинат «Красный октябрь»;

- Зеленоградский электродный завод (ЗЭЗ);

- Магнитогорский металлургический комбинат;

- Челябинский металлургический комбинат (Мечел).

В число наших поставщиков входят и другие ведущие российские предприятия отрасли. Высокое качество их продукции подтверждено международными и российскими сертификатами, а также отзывами наших постоянных и новых заказчиков.

Среди клиентов, которые заказывают нашу продукцию постоянно – предприятия военно-промышленного комплекса, металлообрабатывающие, приборостроительные, энергетические компании в России, ближнем и дальнем зарубежье.

Поставки металлопроката в Новосибирске Екатеринбурге предлагает со скидками. Процент обсуждается индивидуально и зависит от объема заказа, срока сотрудничества с клиентом и ряда других параметров. Мы принимаем самые разные формы, виды, способы оплаты.

Также среди наших услуг – резка металла различных типов, форм: сплошного или толстостенного профиля, различного химического состава, включая титановые сплавы. Подробную информацию можно узнать у наших менеджеров.

Наши специалисты готовы дать любые консультации и квалифицированно ответить на все вопросы. Их высокий профессиональный уровень обеспечивается благодаря постоянному обучению, регулярным курсам повышения квалификации.

Для связи с ними можно воспользоваться формой на сайте или позвонить по телефонам. Помимо консультаций, наши менеджеры помогут организовать наиболее удобный для заказчика вариант доставки как оптовых, так и розничных партий продукции в любую точку. При этом будет рассчитана стоимость доставки, найден баланс между затратами и оперативностью.

ООО «Промсталь» также закупает различные виды металлопроката. Список наших текущих потребностей есть на сайте.

Мы всегда открыты к сотрудничеству и готовы рассмотреть любые предложения о партнерстве от предприятий из России и из-за рубежа.

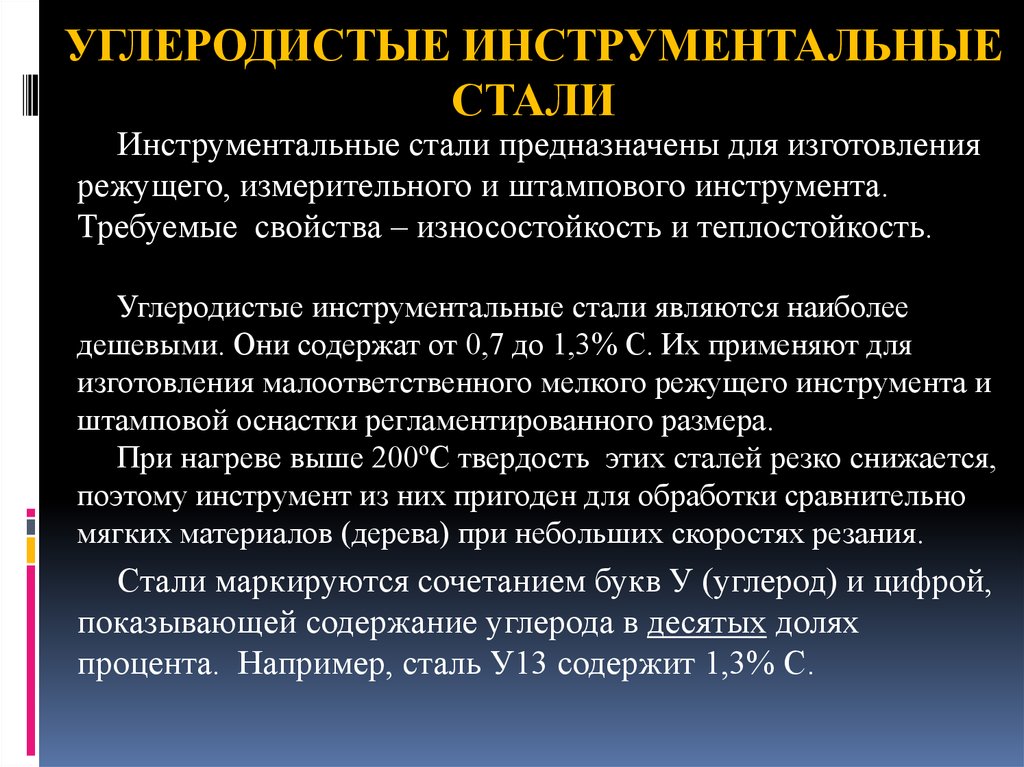

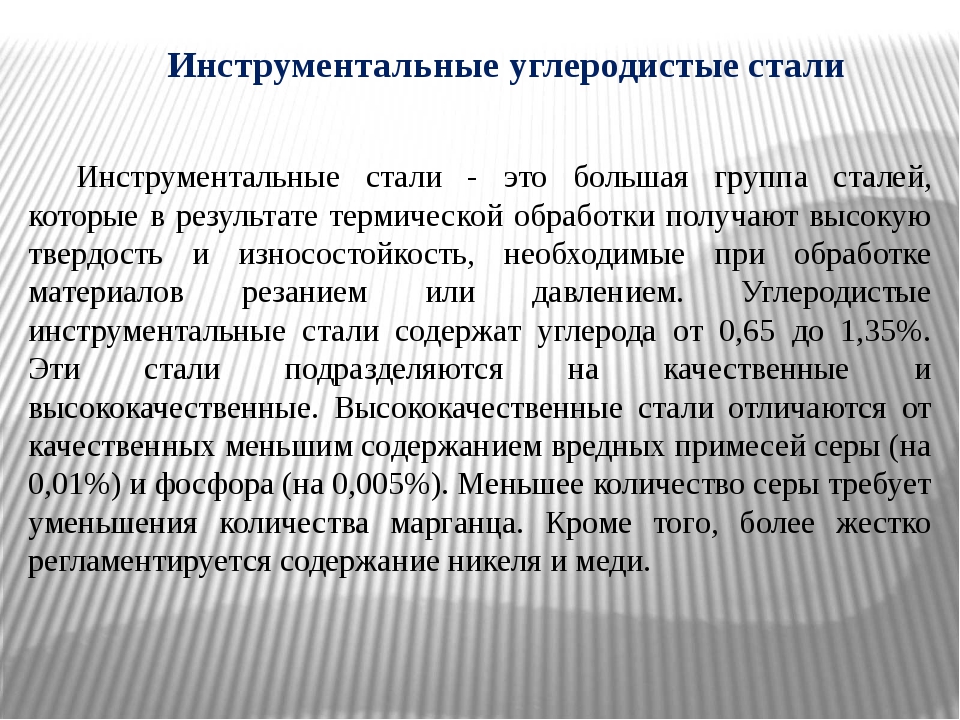

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

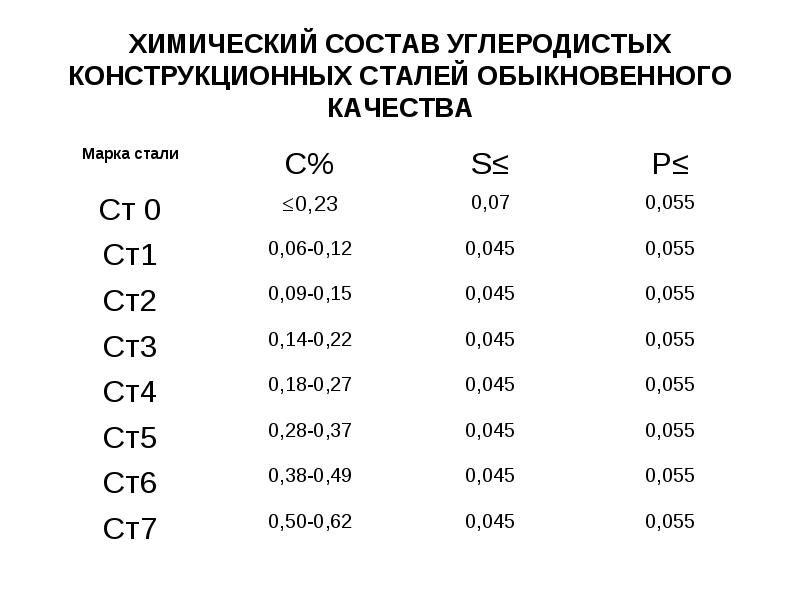

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса

Основные особенности

Современная металлургическая промышленность производит сталь в значительных объемах, поскольку это один из основных конструкционных материалов. Доля сталей, состав которых обогащен легированными элементами, составляет в данном объеме только 10%, остальная часть – это конструкции и изделия из обычных углеродистых сплавов. Данный факт свидетельствует о том, что именно углеродистые стали можно назвать основным материалом, используемым в современной промышленности.

Изделия из углеродистых сталей окружают нас повсюду

Широкая распространенность углеродистой стали объясняется:

- невысокой стоимостью производства;

- хорошей обрабатываемостью различными методами (резанием, давлением, сваркой);

- хорошими эксплуатационными данными.

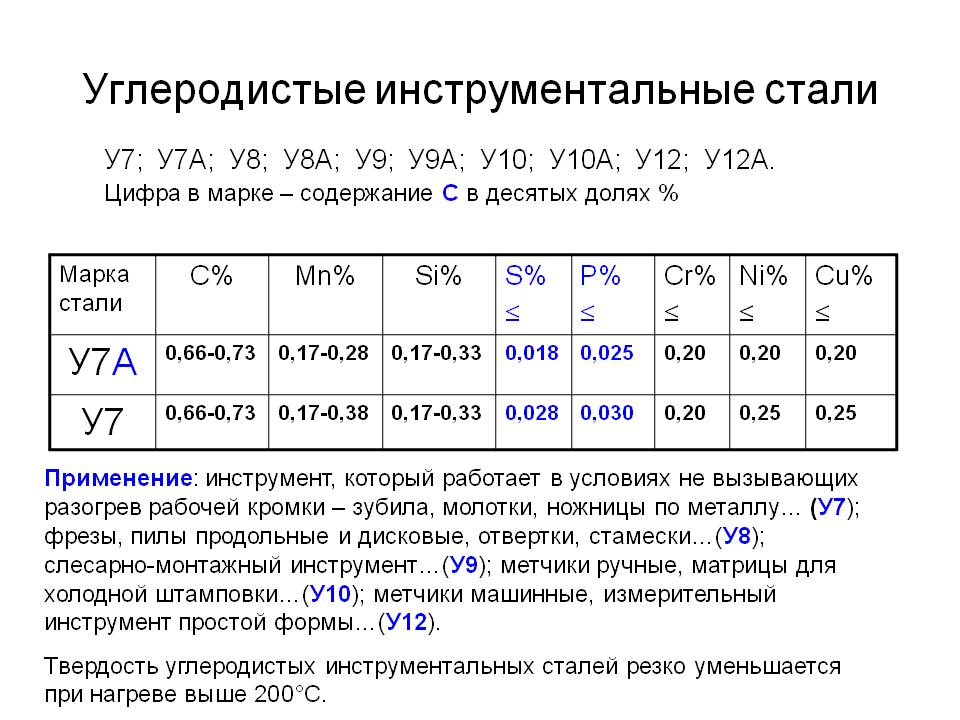

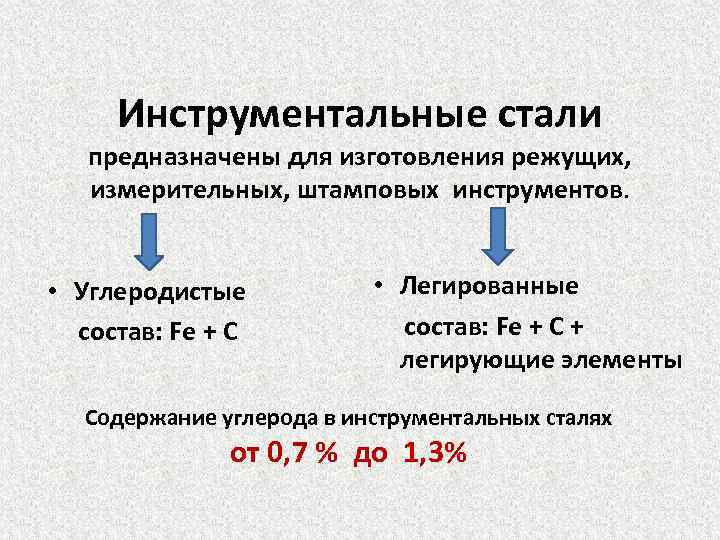

Инструментальные стали, относящиеся к сплавам углеродистой группы, отличает сложный химический состав, основу которого (97–99,5%) составляет железо. Кроме последнего, в них содержатся следующие элементы:

- хром, никель и медь (их добавляют специально);

- сера, фосфор, азот, кислород, водород (данные элементы присутствуют в инструментальной стали потому, что их невозможно совсем удалить при ее очищении);

- марганец и кремний (их появление определяется особенностями производства инструментальных углеродистых сталей).

Содержание основных химических элементов в углеродистой стали

Значительное влияние на характеристики инструментальных сталей оказывает углерод, который намеренно вводится в их состав. От количества данного элемента зависит модификация структуры сплава. Так, у инструментальных сталей, в составе которых менее восьми десятых процента углерода, перлитная и ферритная внутренняя структура, более восьми десятых процента – цементитная и перлитная, ровно восемь десятых процента – полностью перлитная.

Большое количество углерода в составе инструментальных углеродистых сталей определяет следующие их характеристики:

- невысокую пластичность и хорошую ударную вязкость;

- исключительно высокую прочность;

- устойчивость к холодной механической обработке.

Твердость металлопродукции из углеродистых сталей

На характеристики сплавов, которые содержат в своем составе значительное количество углерода, негативное влияние оказывают окислы железа. Чтобы уменьшить это влияние, в состав углеродистых сталей специально вводят следующие элементы:

- кремний (часть объема данного элемента преобразуется в форму силикатных включений, остальное его количество полностью растворяется в феррите);

- марганец (используется для раскисления железо-углеродистого сплава, но при этом решает и другие важные задачи: удаление из феррита и цементита, составляющих основу сплава, соединений железа с серой, которые крайне негативно влияют на его качество; повышение прочности металлических листов, полученных по горячекатаной технологии).

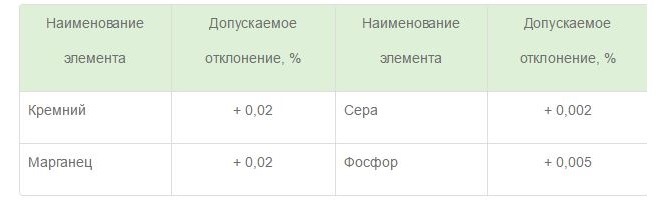

Допустимые отклонения по химическому составу в прокатных изделиях, предназначенных для дальнейшей переделки

ГЛАВА 4. АРМАТУРА И АРМАТУРНЫЕ ИЗДЕЛИЯ

Классификация арматурных сталей

Арматуру, вводимую в бетонные конструкции для восприятия растягивающих усилий (при изгибе, растяжении, внецентренном сжатии и растяжении), располагают главным образом в растягиваемых частях. В отдельных случаях арматуру применяют для усиления бетона против сжимающих усилий.

Арматуру подразделяют на рабочую, воспринимающую рабочие нагрузки, и распределительную, позволяющую распределить усилия между рабочей арматурой. Арматуру используют также для восприятия усадочных, температурных, транспортных и других временных нагрузок.

Арматура должна надежно работать совместно с бетонным камнем, ее прочностные свойства должны полностью использоваться при работе под нагрузкой.

Марку арматурной стали выбирают с учетом типов, монолитных конструкций и схемой их работы, а также прочностных характеристик бетона. Применение высокопрочных бетонов позволяет использовать стали-повышенной прочности. Высокопрочные арматурные стали применяют главным образом для предварительно напряженных конструкций.

Степень армирования железобетонных конструкций определяется коэффициентом армирования, который равен отношению площади сечения рабочей арматуры к площади сечения бетона

Процент армирования выражают произведением (х-100=ц, %• Сталь для арматуры в зависимости от механических свойств подразделяют на классы А-1, А-И,’А-П1 и др. Марки стали обозначают в зависимости от химического состава; металлы, входящие в состав стали, обозначают буквами: Г — марганец, С — кремний, Т — титан, Ц — цирконий, X — хром, М — молибден. Например, в марке стали 23Х2Г2Ц первые цифры указывают на содержание углерода в сотых долях процента; цифры после буквенных обозначений обозначают содержание соответствующего элемента в процентах (при отсутствии цифры содержание его не превышает 1 %).

В зависимости от технологии изготовления арматуру подразделяют на стержневую, изготовляемую горячей прокаткой стали, и проволочную, получаемую волочением в холодном состоянии. Как стержневую, так и проволочную арматуру выпускают гладкой и периодического профиля для улучшения сцепления с бетоном.

Стержневую арматуру (термин «стержень» обозначает арматурную сталь любого диаметра и профиля независимо от поставки в прутках, мотках или бухтах) можно подвергать термическому упрочнению после проката и упрочнению в холодном состоянии.

Арматурную проволоку выпускают низкоуглсродистую обыкновенную класса B-I (В — волоченая) и высокопрочную углеродистую класса В-П. которую используют для предварительно напряженных конструкций. Проволоку периодического профиля дополнительно обозначают индексом «р» — рифленая (например, Вр-П).

Семипроволочные пряди () готовят из центрально расположенной проволоки, диаметр которой примерно на 10% больше диаметра периферийных, обвитых вокруг центральной. Шаг свивки равен 14—16-кратному номинальному диаметру пряди.

В качестве арматуры применяют также канатную проволоку двух- и трехпрядную, свитую из двух или трех семипроволочных или 19-проволочных прядей с диаметром проволоки от 1,5 до 3 мм. Общий диаметр двухпрядного каната из семипро-волочных прядей колеблется от 9 до 18 мм.

Арматурные стали должны обладать достаточной пластичностью. При пониженной пластичности стали возможно хрупкое разрушение конструкции и раннее исчерпание ее несущей способности. Кроме того, возможен хрупкий из»-лом арматуры при намотке, натяжении и других технологических операциях по ее заготовке.

Пластичность характеризуется относительно удлинением при разрыве, а также при испытаниях на изгиб.

Арматурные стали, имеющие при растяжении четко выраженную площадку «текучести (классов A-I — А-Ш и др.), условно считают мягкими, а высокопрочные, холодносплющенные, при арматурной проволоке диаметром до 5,5 мм — твердыми.

Расчетные напряжения мягких сталей принимают менее предела текучести. Предел текучести твердых сталей условно принимается равным 0,85 предела прочности. При увеличении напряжений выше предела текучести мягкие стали приобретают свойство повышать сопротивление с переходом в стадию самоупрочнения.

Силовая обработка мягких сталей (вытяжка в холодном состоя

нии/сплющивание) позволяет повысить их механические характе

ристики. Новый предел текучести и прочности упрочненной стали

вследствие старения металла может несколько увеличиваться, при

этом сталь делается более хрупкой.

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

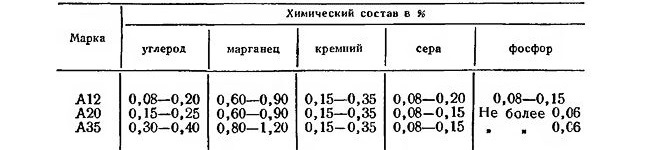

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

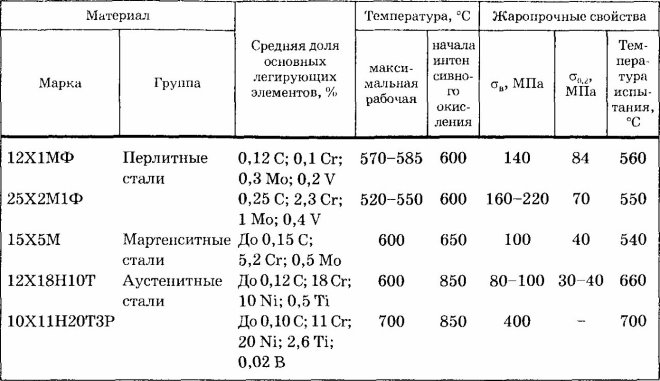

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Марки

1.1. В зависимости от назначения сталь подразделяется на три группы:

А – поставляемую по механическим свойствам;

Б – поставляемую по химическому составу;

В – поставляемую по механическим свойствам и химическому составу.

1.2. В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории:

группы А – 1, 2, 3;

группы Б – 1, 2;

группы В – 1, 2, 3, 4, 5, 6.

Примечание. Указанные категории не распространяются на сталь толщиной менее 4 мм.

1.3. Сталь изготовляют следующих марок:

группы А – Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

группы Б – БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

группы В – ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

1.4. Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготовляют кипящей, полуспокойной и спокойной, с номерами 5 и 6 – полуспокойной и спокойной.

Полуспокойная сталь с номерами марок 1 – 5 производится с обычным и повышенным содержанием марганца.

Стали марок Ст0 и БСт0 по степени раскисления не разделяют.

Пп. 1.2 – 1.4. (Измененная редакция, ИУС 6–74).

1.4.1. Степень раскисления всех групп выбирается предприятием-изготовителем, если она не указана в заказе.

1.5. Сталь марок ВСт1, ВСт2, ВСт3 всех категорий и всех степеней раскисления, в том числе и с повышенным содержанием марганца, а по требованию заказчика сталь марок БСт1, Бст2, БСт3 второй категории всех степеней раскисления, в том числе и с повышенным содержанием марганца, поставляется с гарантией свариваемости.

(Измененная редакция, ИУС 6–74).

1.5.1. Свариваемость обеспечивается технологией изготовления и соблюдением всех требований по химическому составу, предъявляемых к стали группы Б и В.

1.5.2. Поставка стали группы Б с гарантией свариваемости оговаривается в заказе и в сертификате.

1.5.3. Сталь с содержанием углерода в готовом прокате более 0,22 % применяется для сварных конструкций при условиях сварки, обеспечивающих надежность сварного соединения.

Пп. 1.5.1 – 1.5.3. (Измененная редакция, ИУС 6-74).

1.6. Обозначение марок стали при заказе, клеймении, в сертификате, на чертежах и в другой документации – буквенно-цифровое.

1.6.1. Буквы Ст означают «сталь», цифры от 0 до 6 – условный номер марки в зависимости от химического состава стали и механических свойств, например: Ст0, Ст1, Ст2, Ст3.

1.6.2. Буквы Б и В перед обозначением марки означают группу стали; группа А в обозначении марки стали не указывается, например: БСт3, ВСт3, Ст3.

1.6.3. Для обозначения степени раскисления к обозначению марки стали после номера марки добавляют индексы: кп – кипящая, пс – полуспокойная, сп – спокойная, например: Ст3кп, Ст3пс, Ст3сп, БСт3сп, ВСт3сп.

1.6.4. Для обозначения категории стали к обозначению марки добавляют в конце номер соответствующей категории, например: Ст3пс2, БСт3кп2, ВСт4пс2.

1.6.5. Первую категорию в обозначении марки стали не указывают, например: БСт3кп, ВСт3пс.

1.6.6. При заказе стали необходимой категории без указания степени раскисления в обозначении марки стали номер марки и категорию отделяют друг от друга тире, например: Ст3-2, БСт3-2.

1.6.7. Для обозначения полуспокойной стали с повышенным содержанием марганца к обозначению марки стали после номера марки ставят букву Г, например: Ст3Гпс, ВСт3Гпс, ВСт3Гпс3.

1.6.8. При клеймении допускается применять буквы и цифры одной высоты.

При горячем клеймении проката маркировка стали может указываться без обозначения группы и категории стали с указанием их в сертификате. Группы и категории стали наносятся по соглашению сторон.

(Измененная редакция, ИУС 6-74).

1.6.9. (Исключен, ИУС 6-74).

1.6.10. Сталь марки БСт3сп (в слитках и слябах), предназначенная для переката на листовой прокат, поставляемая по группе В категорий 4 – 6, должна отвечать требованиям п. 2.4.5.

(Введен дополнительно, ИУС 6-74).

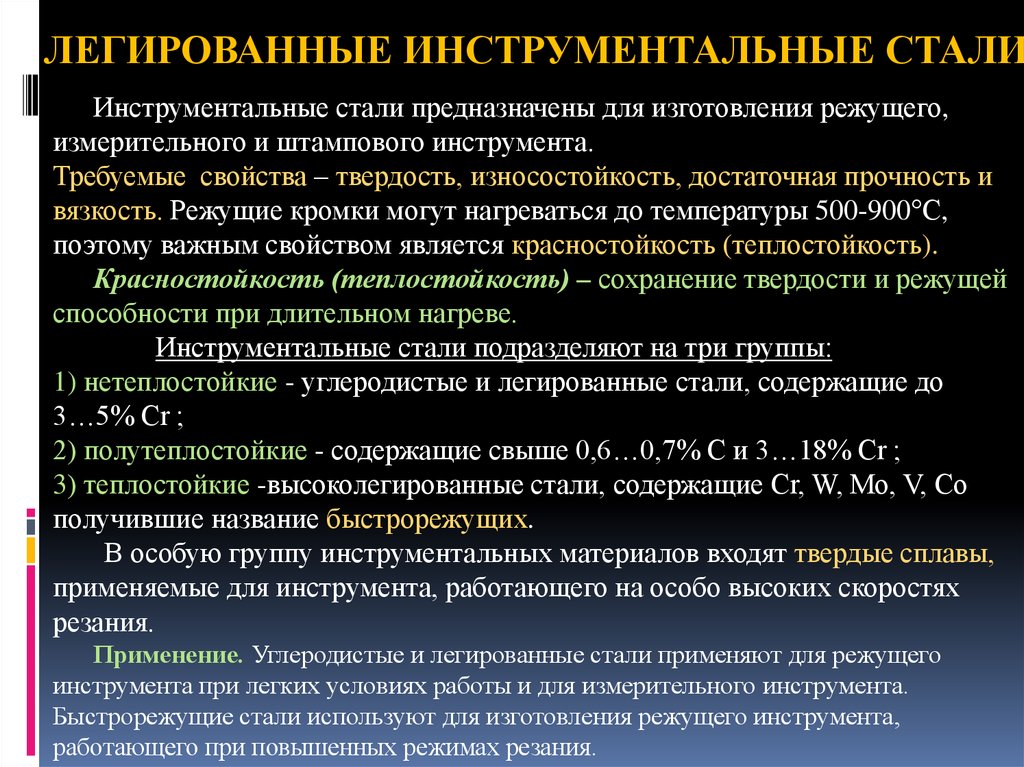

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

высокий уровень твердости;

высокий уровень прочности;

износостойкость;

хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

хороший уровень обработки посредством резки металла;

устойчивость к появлению трещин;

восприимчивость к прокаливанию;

пластичность в горячем виде;

возможность шлифовки;

возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

Стали углеродистые инструментальные

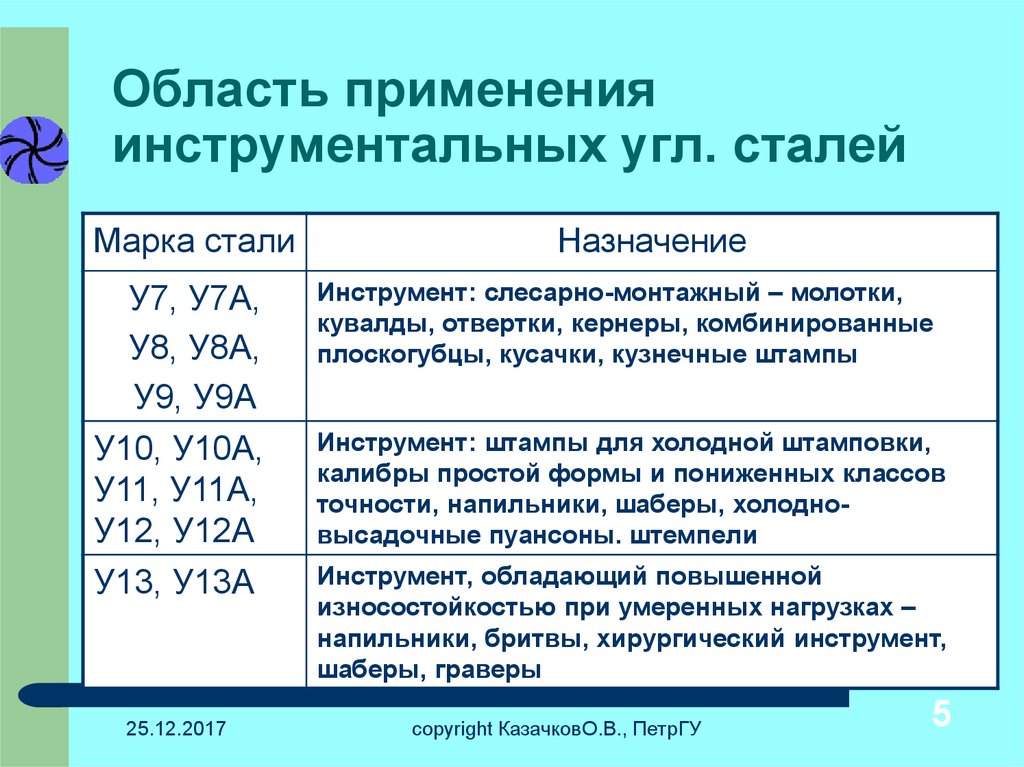

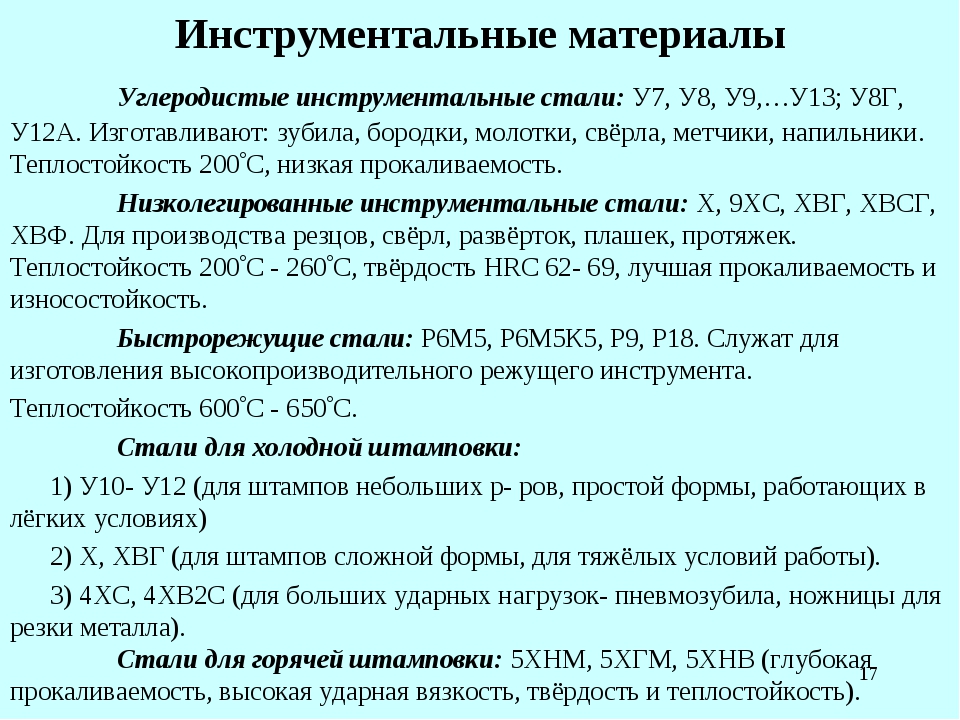

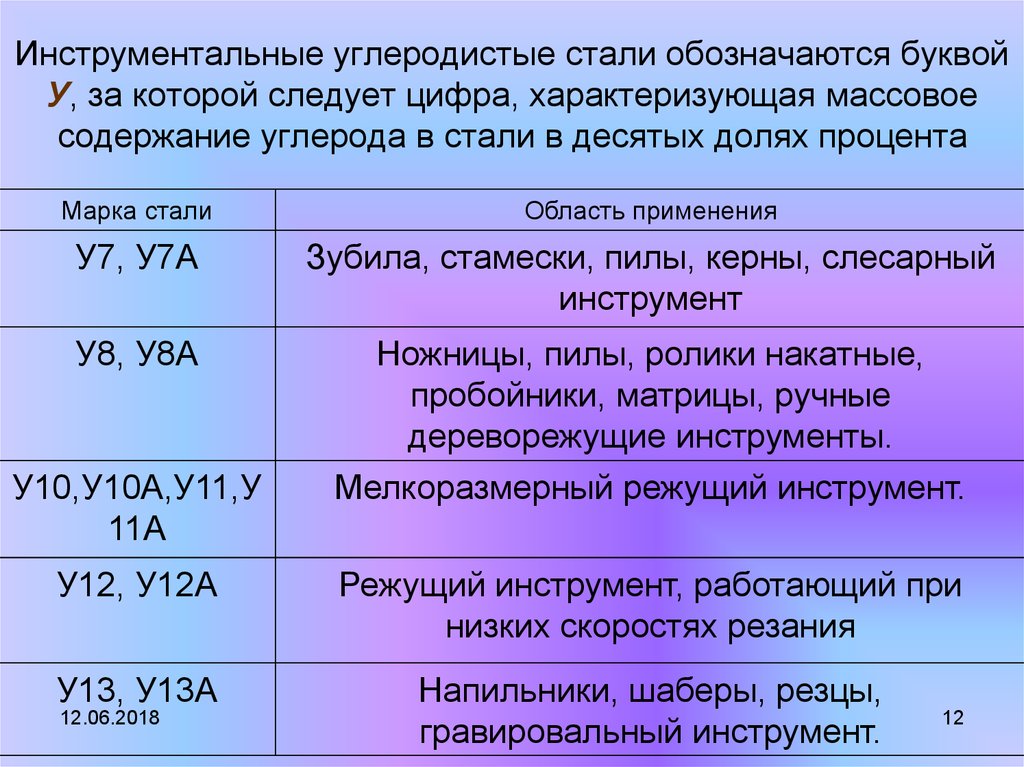

Из инструментальных углеродистых сталей получают горячекатаную, кованую и калиброванную сталь, сталь серебрянку, сталь для сердечников, а также слитки, листы, ленту, проволоку и другую продукцию. Из этих сталей изготовляют режущий инструмент для обработки металлов, дерева и пластмасс, измерительный инструмент, штампы для холодного деформирования.

Теплостойкость инструментальных углеродистых сталей не превышает 200°С, при нагревании выше этой температуры они теряют свою твердость, а следовательно режущие свойства и износостойкость.

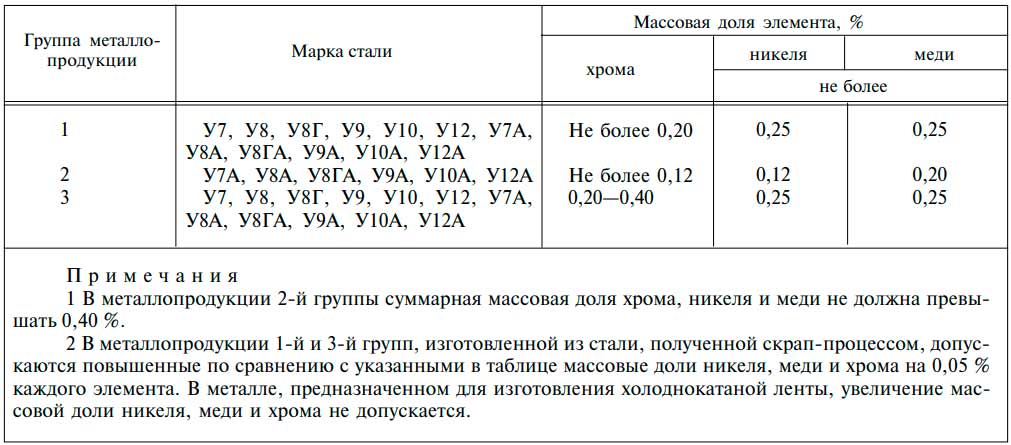

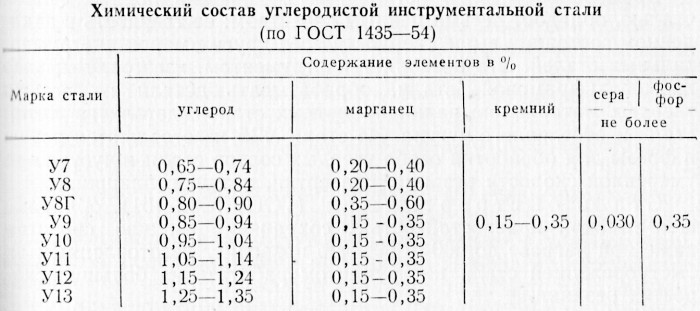

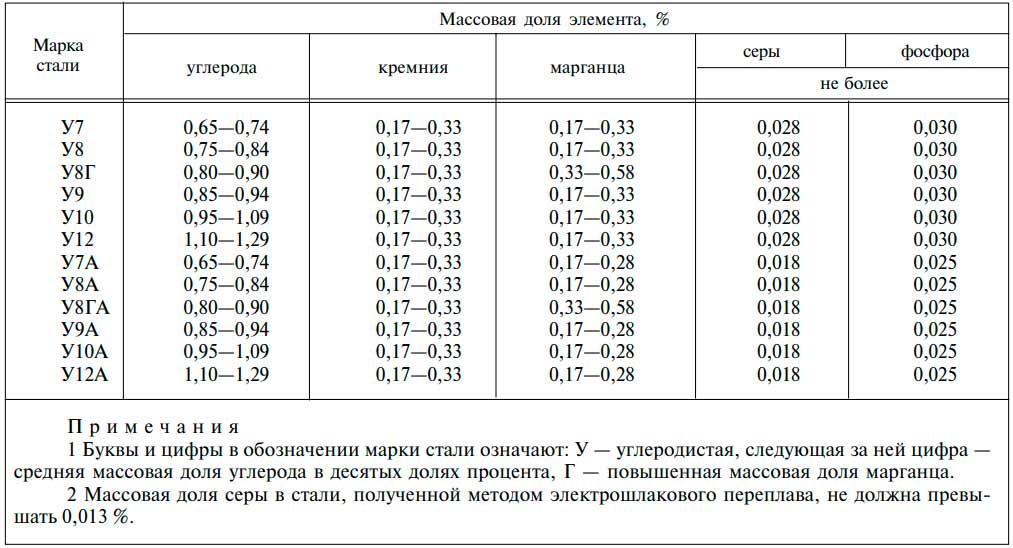

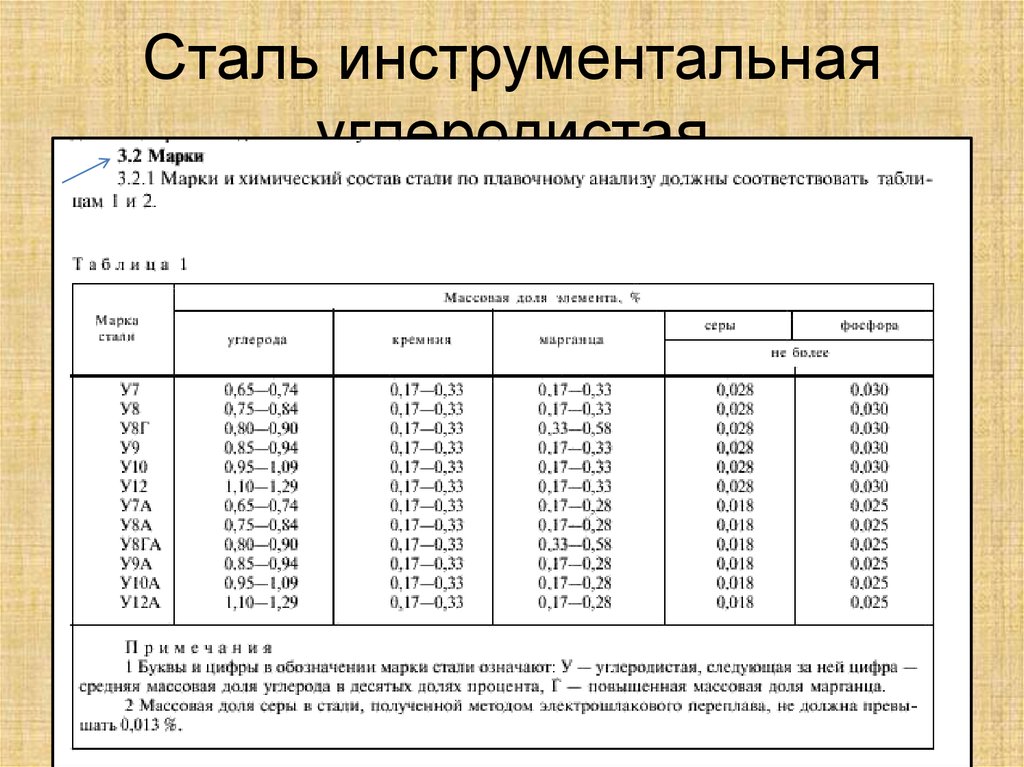

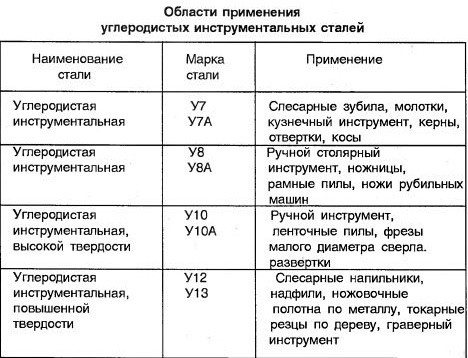

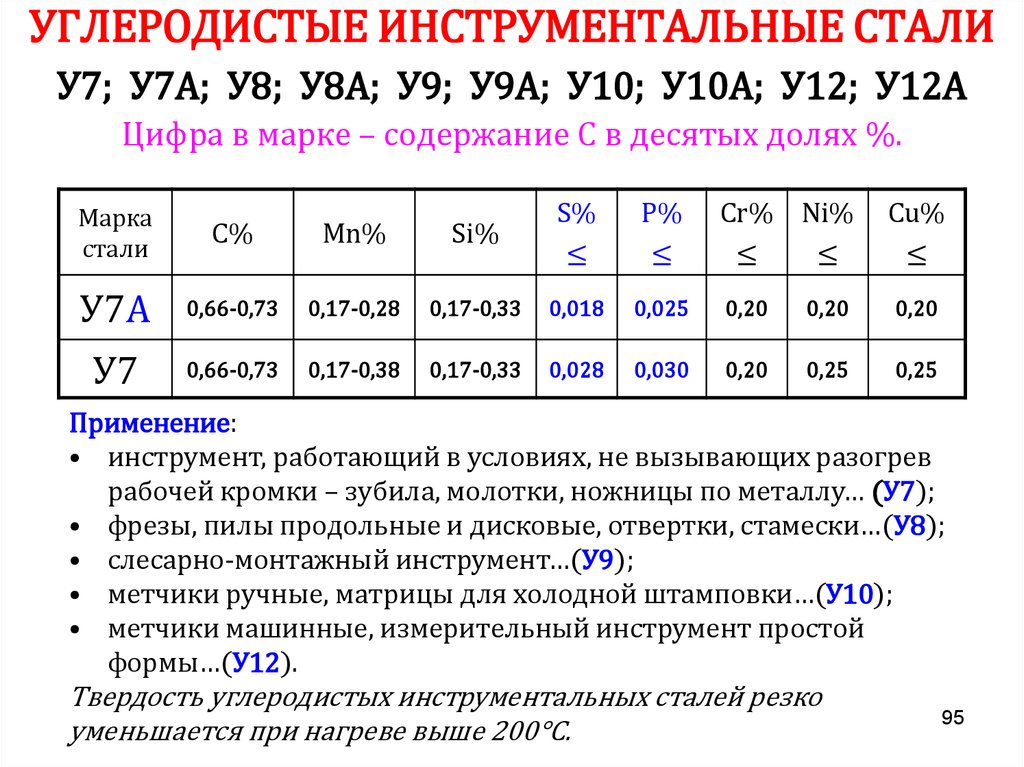

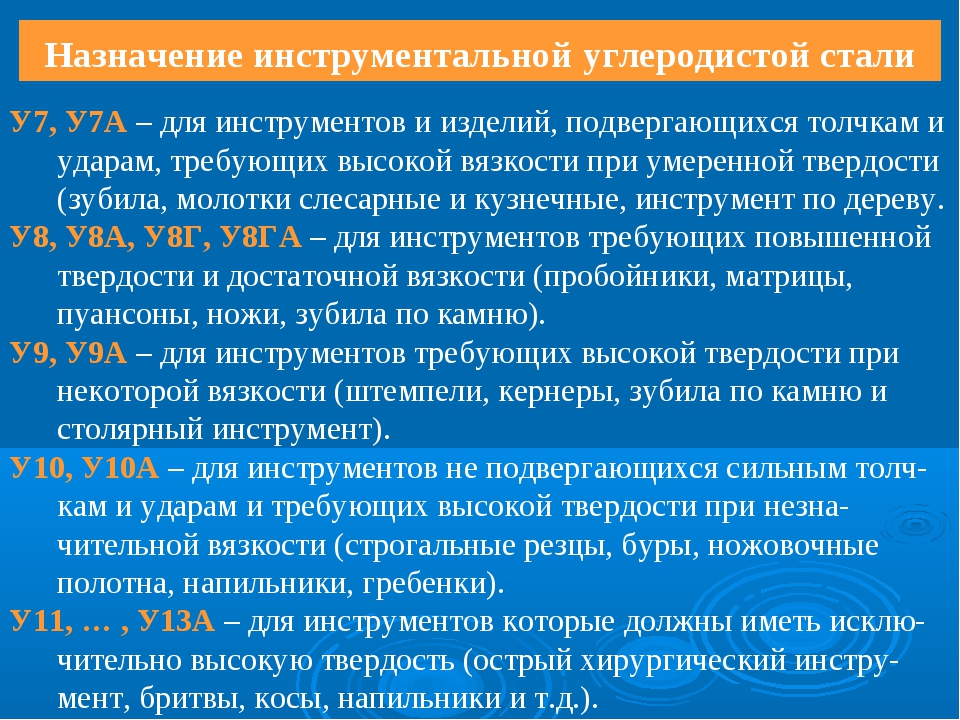

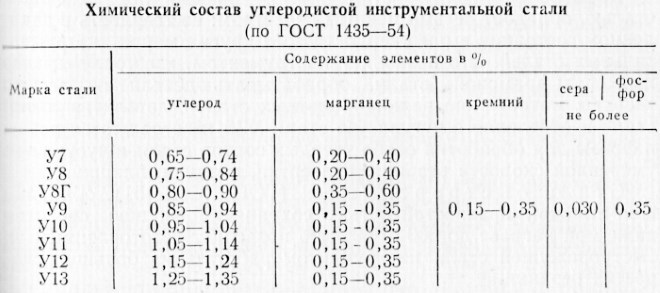

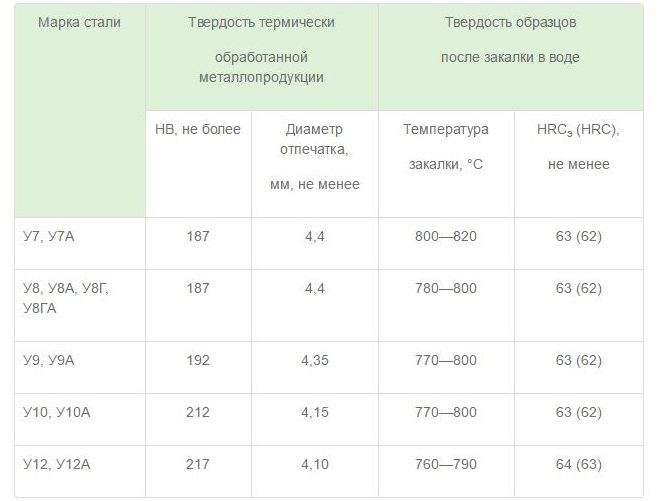

Инструментальные углеродистые стали условно можно разделить на две группы (ГОСТ 1435-99): качественные стали У7, У8, У8Г, У9, У10, У11, У12 и У13 и высококачественные марок У7А, У8А, У8ГА, У9А, У10А, У НА, У12А и У13А.

В качественных инструментальных углеродистых сталях допускается содержание 0,03% серы и 0,035% фосфора, в высококачественных – 0,02% серы и 0,03% фосфора. Стали, полученные методом электрошлакового переплава, содержат до 0,015% серы. В зависимости от содержания хрома, никеля и меди инструментальные углеродистые стали подразделяются на пять групп: 1-я – качественные стали всех марок, предназначенные для изготовления продукции всех видов (кроме патенти- рованной проволоки и ленты); 2-я – высококачественные стали всех марок, предназначенные для тех же целей, что и стали первой группы; 3-я – стали марок У10А и У12А для изготовления сердечников; 4-я – стали всех марок для производства патентированной проволоки и ленты; 5-я – стали марок У7÷У13 для изготовления горяче- и холоднокатаных листов и лент, в том числе термически обработанных толщиной до 2,5 мм (кроме патентированной ленты), а также стали этих марок для производства горячекатаной и кованой сортовой стали и холоднотянутой шлифованной стали (серебрянки).

Инструментальная сталь должна обладать высокой твердостью (63÷64 HRC3), значительно превышающей твердость обрабатываемого материала, износостойкостью и теплостойкостью (способностью сохранять свойства при высоких температурах).

Измерительный инструмент, изготовленный из такой стали, должен быть прочным (ав = 590÷640 МПа), длительное время сохранять заданные размеры и форму. Рабочие детали штампов и накатных роликов для холодного деформирования (вытяжки, гибки, высадки, пробивки отверстий, накатки, раскатки), сделанные из этой стали, должны иметь высокую твердость, обладать износостойкостью при достаточной вязкости. Все это достигается путем закалки с отпуском, а для измерительного инструмента и за счет искусственного старения. В табл. 12 приведены свойства углеродистой инструментальной стали, в табл. 13- примерное назначение инструментальной углеродистой стали.

Таблица 12. Свойства стали углеродистой инструментальной (ГОСТ 1435 — 74)

| Марка стали | Механические свойства | ||||

| σт | σв МПа | δ, % | Дж/см3 | HRС | |

| У7А | 630 | 21 | – | 63 | |

| У8А | – | 590 | – | – | 63 |

| У10А | – | 590 | 23 | – | 63 |

| УНА | – | – | – | – | 63 |

| У12А | – | 640 | 28 | – | 64 |

| У13А | – | – | – | – | 64 |

Таблица 13. Примерное назначение стали углеродистой инструментальной

| Марка стали | Назаначение |

| У9 | Деревообрабатывающий режущий инструмент (сверла, фрезы, ножи) и ножовочные полотна для обработки стали |

| У10, У11 и У12 | Металлорежущий инструмент (фасонные резцы, сверла, метчики, плашки, развертки, фрезы, напильники и ходовые винты прецизионных станков) |

| У13 | Бритвенные ножи, лезвийный хирургический инструмент и напильники |

| У7 и У8 | Слесарные молотки, зубила, губки тисков, шаблоны, скобы |

| У8, У9 и У10 | Детали микрометрического инструмента, гладкие и резьбовые калибры, цанги, фрикционные диски, пружины и др. |

Как правило, изготовлению инструмента предшествует отжиг на зернистый цементит, который способствует лучшей обрабатываемости резанием и уменьшает коробление деталей при закалке.

Это интересно: Устройство и сфера применения стального троса — объясняем обстоятельно