Устройство воздухосборника

Воздухосборником (ресивером) называется емкость, предназначенная для накапливания сжатого воздуха. Ресивером комплектуется большинство пневматических систем. Его основной задачей является сглаживание подачи струи сжатого воздуха во время работы поршневых компрессоров. Помимо этого, данное устройство способствует охлаждению воздуха, который нагревается от поверхностей рабочих органов компрессора. Воздухосборник играет роль аккумулятора энергии. При его наличии пневматическая система способна находиться в рабочем состоянии даже при выключенном компрессоре (пример этому — тормозная система).

Компрессоры с использованием в качестве ресиверов всяких ненужных вещей

Если при выборе компрессоров и моторов народные умельцы остановились на узлах от холодильников и автомобилей, то в качестве ресиверов чего только не используют — даже бутылки из-под шампанского и «Кока-Колы» (при давлениях до 2 атм). Перечислим несколько стоящих идей.

Если под рукой есть ресивер от КрАЗ, можно получить агрегат с минимальными трудовыми затратами: в нём уже вкручены все патрубки.

Компрессорная установка с ресивером от КрАЗа

Если вы обладатель ненужного оборудования для подводного погружения, можете и его использовать в работе.

Ресивер из баллонов акваланга (этап монтажа — без конденсаторной батареи)

Почти у каждого дачника с плитой на газовых баллонах найдутся эти ненужные ёмкости.

Компрессоры с ресиверами из газового баллона

Если у гидроаккумулятора в системе водоснабжения прохудилась «груша», не нужно его выбрасывать. Используйте его в качестве ресивера, вынув резиновую мембрану.

Ресивер из гидроаккумулятора

Расширительный бачок от ВАЗ — недорогая покупка, даже если он новый.

Ресивер — расширительный бачок от автомобиля ВАЗ

Следующая идея для установщиков кондиционеров, у которых остались фреоновые баллоны и детали сплит-систем.

Фреоновый баллон в качестве ресивера

Ещё один жизнеспособный ресивер получился из автомобильного бескамерного колеса. Чрезвычайно бюджетная, хотя и не слишком производительная модель.

Ресивер из колеса

Об этом опыте предлагаем вам посмотреть видео от автора конструкции.

Наиболее распространённые поломки и ремонт своими руками

Если компрессор приобретён недавно и срок гарантийного обслуживания ещё не закончился, все поломки обязаны устранить работники сервисной организации. Но если гарантия закончилась и ремонтировать оборудование приходится самостоятельно, изучите таблицу, приведённую ниже.

Неполадки в работе компрессора и способы их устранения

| Внешние признаки неисправности | Возможная причина поломки | Способ устранения и ремонта |

| Снизилась производительность компрессора |

|

|

| Перегрев головки компрессора |

|

|

| Металлический стук внутри цилиндра |

|

|

| Металлические несистемные удары в масляном картере |

|

|

| Утечка масла из картера двигателя |

|

|

| Чрезмерное образование нагара |

|

|

| Компрессор входит в рабочий режим с задержкой или не стартует при полном ресивере |

|

|

| Заклинил маховик двигателя | Клапан упёрся в верхнюю часть поршня. | Регулировка зазоров клапана в соответствии с техническим паспортом. |

| Уменьшение компрессии ресивера при выключенном двигателе и закрытом клапане | Вышел из строя обратный клапан, механическое засорение. | Очистка или замена клапана. |

| Утечка газа через отверстие слива конденсата | Вышел из строя перепускной клапан. | Очистка или замена клапана. |

| Утечка газа из трубки сброса давления | Вышел из строя обратный клапан. | Очистка или замена клапана. |

Важные моменты при выборе воздушного ресивера

| Ресивер ARIACOM |

В большинстве областей промышленного производства достаточно широко используются компрессоры, например в областях машиностроения, химической отрасли, для задач металлообработки и во множестве других. Неотъемлемой частью компрессорного блока является воздушный ресивер. Учитывая тот факт, что ресивер является емкостью со сжатым воздухом, для его проектирования необходимо использовать высококачественные материалы и запчасти, более того, необходимо иметь актуальные сертификаты на такое оборудование.

Большинство ресиверов относится к 4 группе сосудов под давлением, допустимая температура не должна превышать 200°С, а произведение давления (кгс/см2) на объем (м3) не должно превышать значение 1,0.

При этом, согласно “Правилам устройства и безопасной эксплуатации сосудов, находящихся под давлением”, воздушные ресиверы такого типа не подлежат регистрации в органах Ростехнадзора.

Также следует помнить, что даже если регистрировать ресиверы не требуется, по нормам их следует устанавливать вне помещения, либо за стеной. Но данные нормы не распространяются на ресиверы, находящиеся в составе компрессоров (наследие норм на проектирование компрессоров в СССР).

Принимая во внимание все вышесказанное, имеет смысл уточнить отраслевые правила проектирования сосудов, работающих под давлением (если они существуют для вашей области применения), а также получить консультацию в ближайшем отделении Ростехнадзора. Следующим моментом при выборе ресивера является расчет подходящей модели для пневмосети

Это является очень важной частью подбора, поскольку ошибки на данном этапе могут привести к нарушениям работы оборудования, снижению качества продукции и ухудшению здоровья персонала

Следующим моментом при выборе ресивера является расчет подходящей модели для пневмосети

Это является очень важной частью подбора, поскольку ошибки на данном этапе могут привести к нарушениям работы оборудования, снижению качества продукции и ухудшению здоровья персонала

Зачастую стоимость ликвидации аварий, возникших по вине неисправного компрессорного оборудования, существенно превышает стоимость закупки надежного оборудования и его последующего технического обслуживания.

Как подобрать оптимальные параметры ресивера?

Кроме вместимости, ресивер для компрессора характеризуется также:

- Предельными значениями влажности воздуха.

- Условиями эксплуатации (допускается перепад внешних температур окружающего воздуха -15…+40ºС и относительная влажность не более 75…80%).

- Требованиями к месту установки (вдали от источников тепла, горючих и взрывоопасных материалов, а также в атмосфере загрязнённого механическими частицами воздуха – пример, вблизи циркулярных пил).

Требованиями ПБ 03-576-03 (правил устройства и безопасной эксплуатации сосудов, работающих под давлением) запрещается также эксплуатация ресиверов, которые не прошли поверку работоспособности стенок резервуара, а также имеющих внешние дефекты поверхности – трещины, вмятины, следы атмосферной коррозии.

Выбор характеристик ресивера для компрессора производят так. Устанавливают требуемый расход сжатого воздуха, продолжительность его потребления, минимальное и максимальное значения давления. Далее, воспользовавшись стандартными таблицами онлайн-расчёта (например, //www.kaeser.ru/Online_Services/Toolbox/Air_receiver_sizes/default.asp) определяют искомый параметр. Например, при исходных данных расхода воздуха 0,1 м3/мин, продолжительности пиковой нагрузки при работе 5 мин, допустимым перепадом давлений минимум/максимум 3/4 ат, оптимальный объём бака ресивера составит 500 л.

Данный способ ориентирован на время, которое потребуется для полного опустошения ресивера. Существует и упрощённая, табличная методика, которая соотносит объём ресивера с потребляемой мощностью компрессора. Используемые на практике соотношения таковы:

- Для компрессора мощностью до 5 кВт – до 100 л;

- Для компрессора мощностью до 10 кВт – до 300 л;

- Для компрессора мощностью до 20 кВт – до 550 л.

Промежуточные значения рекомендуется получать интерполированием. Имеются также и экспериментальные зависимости. Например, ёмкость резервуара ресивера не может быть меньше, чем производительность компрессора за 8 секунд его непрерывной работы. В частности, при расходе воздуха компрессором в 400 л/мин объём бака составит, не менее:

V = (400×8)/60 = 53,33 (л)

Преимущества вертикальных ресиверов

Использование вертикальных емкостей для хранения сжатого воздуха позволяет облегчить монтаж устройства на определенном месте, и приводит к экономии площади. Особенно это актуально в случае сооружения последовательного или параллельного соединения емкостей.

Производители представляют вниманию потребителей широкий модельный ряд вертикальный устройств для хранения воздуха

Для того чтобы создать в системе подачи сжатого воздуха дополнительный запас определенного объема Вам может потребоваться купить дополнительный ресивер и установить его в существующую пневмомагистраль.

Установка такого оборудования поможет решить сразу несколько задач на производстве:

Запас воздушной среды, который создает позволит избежать резких скачков и падений рабочего давления в системе; — сжатая среда будет распределяться более равномерно; — работа элементов пневмопотребителей станет более стабильной; — сократится число пусков компрессора, и он будет работать в более щадящем режиме; — установка дополнительного ресивера обеспечит отделение части масла и влаги из рабочей магистрали, что снизит нагрузку на систему воздухоподготовки.

Как правило, для поршневых и винтовых агрегатов небольшой и средней производительности выбирают объемом от 500 до . Таких моделей вполне хватает в большинстве случаев, а кроме того такое оборудование на требует регистрации в проверяющих органах. Для установок большой производительности, включая воздуходувки, может потребоваться дополнительный ресивер объемом 10, 20, 30, 50 кубических метров и более, которые чаще именуются как .

В нашем каталоге Вы найдете дополнительные ресиверы для компрессора различного объема, рассчитанные на широкий диапазон давлений. При выборе оборудования обязательно учтите, что чем больший объем ресивера Вы установите, тем реже будет включаться компрессор в работу, но при этом его рабочий цикл для достижения верхнего порога давления будет более продолжительным.

Для чего нужен ресивер в компрессоре?

Ресивер для компрессора выполняет несколько важных функций:

- Стабилизирует давление воздуха, который подаётся в рабочую зону (перепады в значениях давления неизбежны, поскольку единичный цикл действия любого компрессора предполагает фазу всасывания и фазу нагнетания воздуха).

- Обеспечивают подачу сжатого воздуха в течение некоторого времени при возникших перебоях в работе компрессора, либо при подсоединении к нему дополнительного потребителя.

- Очистку воздуха от накапливающегося конденсата, поскольку повышенная влажность воздуха, которая повышается с ростом его давления, приводит к интенсивной коррозии стальных деталей компрессора.

- Накапливание сжатого воздуха в ресивере для компрессора приводит к последующему снижению суммарных вибраций в системе, что, в свою очередь, уменьшает общий уровень шума, и снижает уровень нагрузок на основание стационарных агрегатов.

При выполнении работ, связанных с получением сжатого воздуха в особо больших количествах, штатного ресивера может оказаться недостаточно. Например, при пескоструйной обработке поверхностей с большой площадью, чтобы не приобретать более мощный компрессор, часто используют дополнительный ресивер.

Наличие ресивера, кроме того, позволяет использовать компрессор периодически, т. е., снизить потребление им электрической энергии.

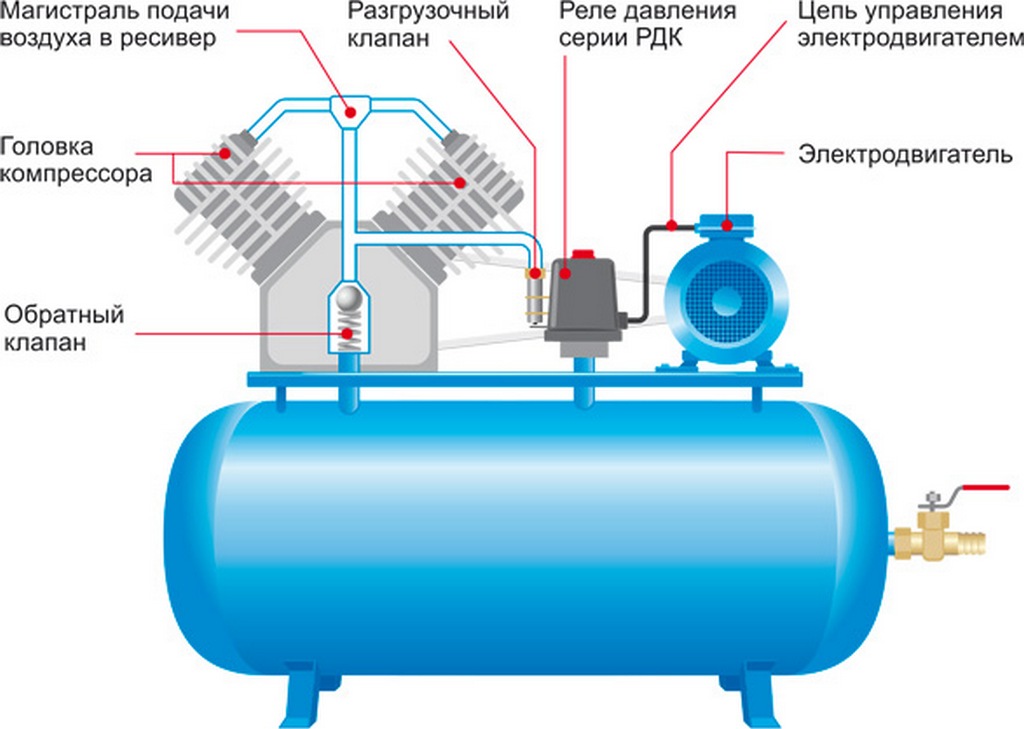

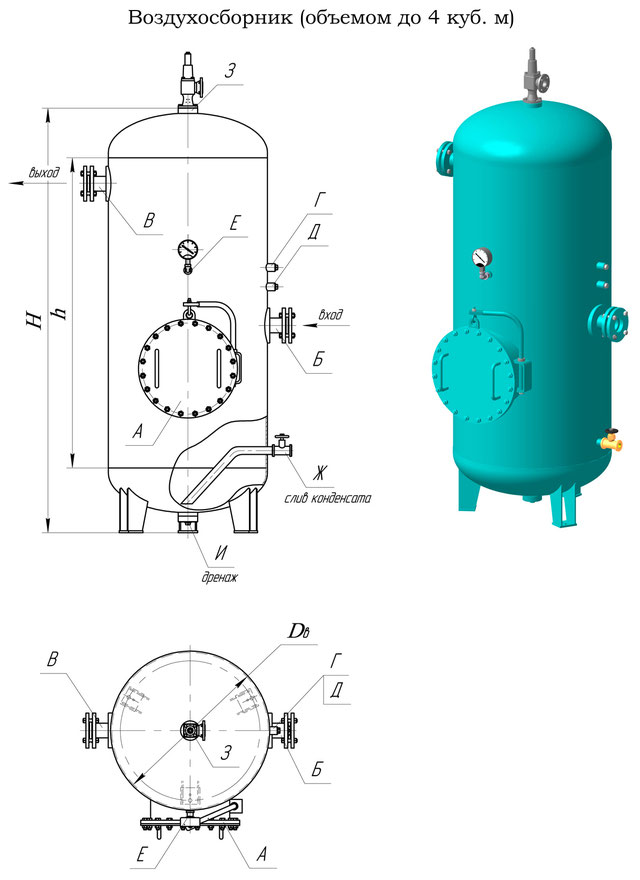

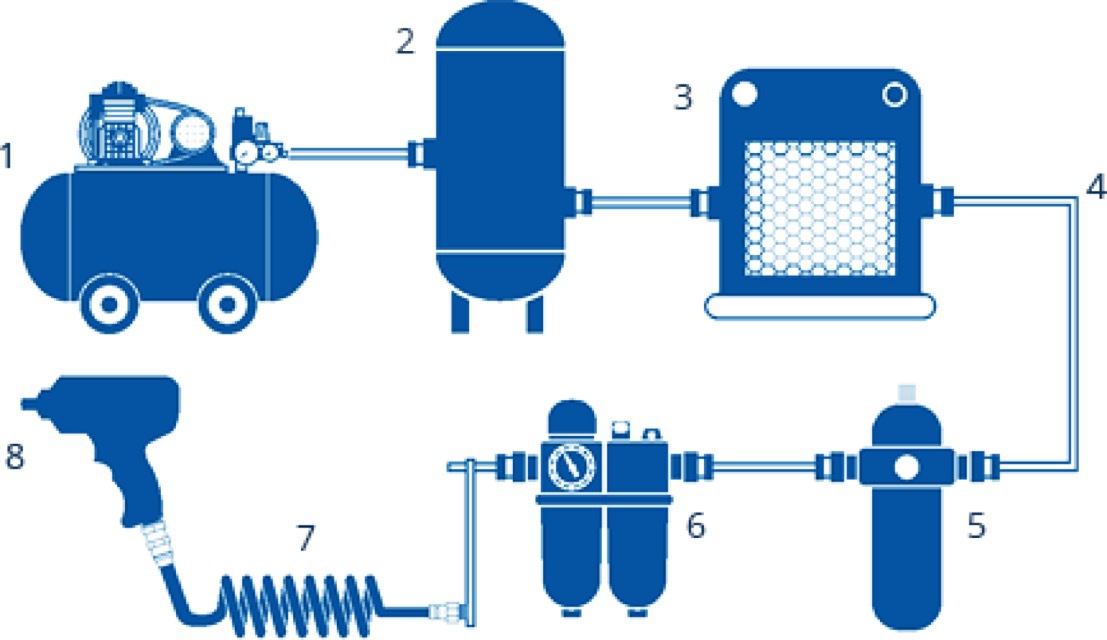

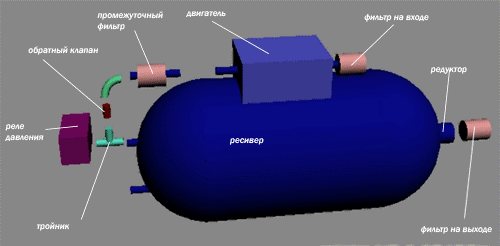

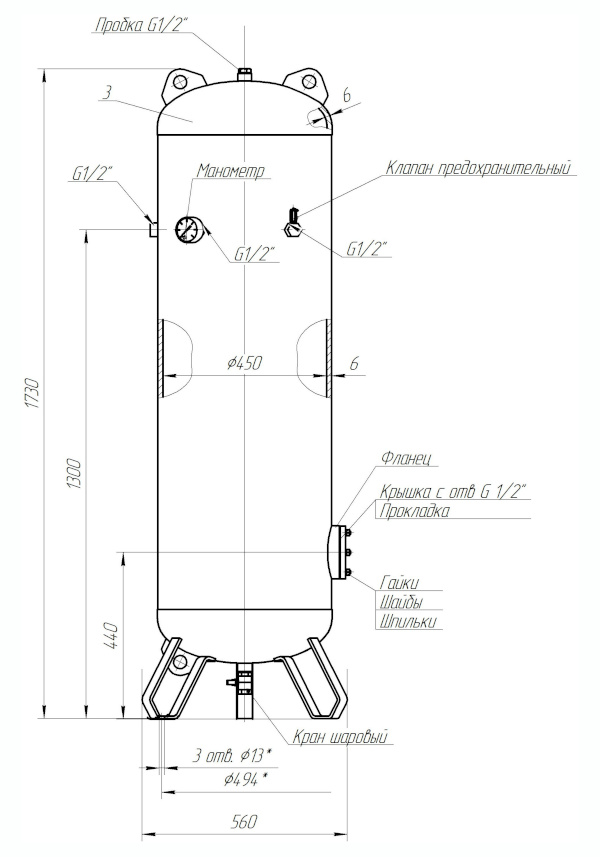

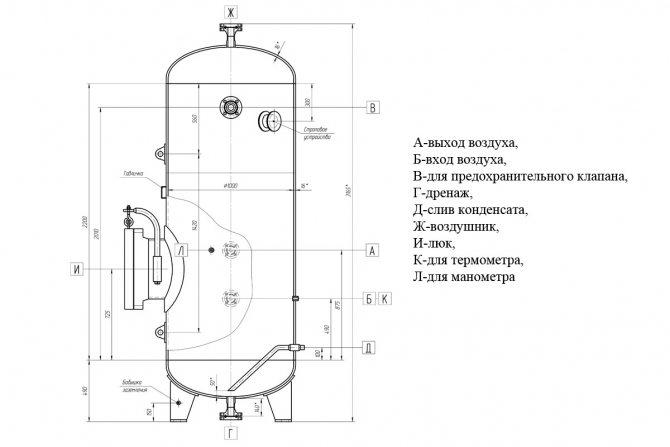

Конструктивно ресивер для компрессора представляет собой герметичный бак с определённой ёмкостью. Для передвижных компрессоров используются ресиверы до 50…100 л, для стационарных – до 500…1000 л. Снабжается воздухоочистными фильтрами, конденсатоотводчиками и запорной арматурой для подключения к основному агрегату и к рабочему устройству, которое потребляет сжатый воздух – соплу, краскопульту и пр.

Ёмкость выполняется стальной, из коррозионно устойчивых сталей типа 10ХСНД или 16ГА2Ф. В исключительных случаях, для компрессоров особо малой мощности, ресиверы могут быть пластиковыми или даже из высокопрочной резины.

Компоновка ресиверов может быть горизонтальной или вертикальной. Первая применяется в передвижных агрегатах, вторая – в стационарных. Каждая разновидность имеет свои преимущества и недостатки. В частности, в вертикальных ресиверах проще производить отвод конденсата, зато ресиверы горизонтального исполнения более компактны и требуют трубопроводов меньшей длины.

Как сделать компрессор из пылесоса: возможно ли это

Многие начинающие мастера, впервые услышав о возможности изготовления компрессора из старого пылесоса, начинают задавать вопросы о том, каким образом к нему подключается ресивер. Однако это всё из серии «слышал звон, да не знает где он». Дело в том, что название «компрессор» к подобному устройству отнести сложно. Скорее, это пульверизатор, от которого многого ждать не стоит. Хотя, если говорить о возможности побелить стены в погребе или иных подобных работах, это приспособление может значительно облегчить работу. Такие насадки, которые надевались на обычную стеклянную банку, шли в комплекте с советскими пылесосами, а сейчас их намного легче заказать на китайских ресурсах или приобрести с рук, чем изготавливать самостоятельно.

С такими пылесосами насадка-пульверизатор шла в комплектеФОТО: film.ua

С такими пылесосами насадка-пульверизатор шла в комплектеФОТО: film.ua Именно так и выглядела насадка, которая надевалась на стеклянную банкуФОТО: starina.ru

Именно так и выглядела насадка, которая надевалась на стеклянную банкуФОТО: starina.ru

Выбор ресивера

Ресивер воздушный подбирается в зависимости от конкретной задачи, стоящей перед пневмосистемой. Параметры воздухосборника рассчитываются по специальным формулам. При расчете учитываются следующие факторы:

- производительность компрессорной установки

- тип системы регулирования (механический или автоматический)

- требования к качеству сжатого воздуха (необходимость осушения, удаления паров масла, влаги, твердых частиц)

- способ получения сжатого воздуха – использование компрессора поршневого или винтового типа. Пневмосистемы, в которых применяется поршневой компрессор, нуждаются в ресиверах большего объема, чем системы с винтовыми установками.

Если ресивер воздушный выбирается в момент, когда еще мало данных о будущей компрессорной системе в целом, то единственным параметром, без которого невозможно выбрать оптимальный вариант, является производительность компрессора. В данном случае объем воздухосборника должен равняться:

- для поршневых компрессоров — производительности установки, увеличенной на 20%

- для винтовых компрессоров – достаточно всего 30-35% от производительности установки, поскольку режим холостого хода не оказывает негативного влияния на винтовые конструкции.

Поскольку в некоторых пневмосистемах может использоваться не один, а сразу несколько компрессорных установок, допустимо оснащать такую систему всего одним ресивером. Минимальный размер такого ресивера следует рассчитывать, исходя из параметров компрессора, имеющего самый высокий показатель производительности.

Следует отметить, что приблизительный расчет объема ресивера лишь по одному показателю, то есть производительности компрессора, может привести к неточностям и снижению эффективности пневмосистемы. Поэтому всегда лучше воспользоваться помощью специалистов нашей компании, которые имеют большой опыт и помогут правильно выбрать ресивер воздушный с учетом особенностей компрессорной установки, пневмооборудования и условий его эксплуатации.

Назначение воздухосборника или зачем нужен ресивер в компрессоре?

Среди всех типов установок, предназначенных для сжатия различных сред, наибольшее распространение получили поршневые и винтовые агрегаты. Первые сжимают воздух за счет возвратно-поступательного движения поршня. При этом в цилиндре попеременно возникает то разряжение, то повышение давления. Как следствие, в случае прямого подключения, в пневмосистеме предприятия возникает пульсация. При эксплуатации винтовых агрегатов этот эффект выражен не столь явно, но тоже присутствует.

Вместе с тем отметим, что значительная часть пневмооборудования чувствительна к качеству подачи сжатого воздуха, поэтому при постоянной пульсации в системе быстро выходит из строя. Решением проблемы стало применение воздухосборников, которые гасят помпаж и обеспечивают стабильное снабжение инструмента сжатым воздухом. Впрочем, выравнивание давления — это важный, но не единственный ответ на вопрос о том, для чего нужен ресивер в компрессоре. Помимо этого резервуары решают и другие задачи, в том числе:

Накопление воздуха. С помощью воздухосборника можно устранить проблему пиковых нагрузок, которые возникают на предприятии при одновременном подключении большого числа потребителей. Без использования ресивера такая задача решается только заменой компрессора на более мощную модель, что чаще всего нецелесообразно из-за высокой стоимости агрегатов. Дополнительное охлаждение и очистка от конденсата. В соответствии с законами физики, при сжатии температура рабочей среды повышается. После того как воздух попадает в пневмосистему предприятия, он снова остывает. При этом содержащаяся в нем влага выпадает в виде конденсата. Это ведет к коррозии металла и повреждению оборудования. Ресивер решает и эту проблему. Его встраивают между компрессором и потребителями. Снижение температуры рабочей среды и выпадение конденсата происходит именно в воздухосборнике, как следствие, оборудование надежно защищено от влаги. Последнюю, кстати, удаляют из ресивера через специальный сливной кран. Снижение вибрации. И бензиновые, и дизельные двигатели внутреннего сгорания, равно как и электрические моторы, вибрируют при работе

При этом важно отметить, что увеличение вибрации ведет к росту уровня шумового загрязнения помещения, а также к разрушению основания, на котором установлен агрегат. Применение воздухонакопителя объемом 500 и более литров позволяет значительно сократить вибрацию двигателя

Мы перечислили основные ответы на вопрос о том, зачем нужен ресивер в компрессоре. Что же касается других значимых функций воздушного резервуара, то к их числу можно отнести:

- дополнительную очистку рабочей среды от пыли и других загрязнений;

- повышение энергоэффективности оборудования;

- сокращение циклов включения/выключения компрессора;

- снижение затрат на охлаждение сжатого воздуха;

- нейтрализация завихрений, которые образуются при нагнетании газа.

Как видите, воздушные ресиверы решают множество задач, связанных с обеспечением стабильной работы потребителей. Практика показывает, что во многих случаях нормальная работа предприятия невозможна без использования воздухонакопителей. А там, где без них можно обойтись, установка ресивера сокращает эксплуатационные затраты, продлевает срок службы оборудования, повышает эффективность техники.

Обратите внимание! Рассказывая, зачем нужен ресивер в компрессоре, мы не преследовали рекламных целей. Главная задача этой статьи состоит в том, чтобы предоставить вам максимально подробную информацию о воздухонакопителях. Купить ресивер для компрессора или нет? Каждый пользователь самостоятельно принимает это решение

Со своей стороны мы готовы проконсультировать вас по всем вопросам. Если после прочтения материала остались неясности, свяжитесь с нашими специалистами для получения дополнительных сведений или помощи в выборе ресивера

Купить ресивер для компрессора или нет? Каждый пользователь самостоятельно принимает это решение. Со своей стороны мы готовы проконсультировать вас по всем вопросам. Если после прочтения материала остались неясности, свяжитесь с нашими специалистами для получения дополнительных сведений или помощи в выборе ресивера.

Подготовлено: Дмитрий Запорожцев

ГОСТ

Термины, определения и общие понятия, связанные со стандартными компрессорами, указаны в ГОСТ 28567-90.

Кроме того, для стационарных воздушных поршневых агрегатов общего назначения введен еще в 1982 году ГОСТ 20073-81, а для гаражных компрессоров существует ГОСТ 18517-84.

Маркировка

Каждый производитель поршневых компрессоров маркирует свои изделия согласно собственных стандартов и технических условий.

Единую стандартизацию маркировки получили винтовые приборы.

Она состоит из буквенно-цифровой последовательности, например, ВК20Е-8-500Д, где:

- ВК – тип прибора (винтовой в данном случае).

- 20 – мощность в киловаттах.

- Е – приставка, информирующая о наличии электронной панели управления.

- 8 – значение нормального рабочего давления в барах. Если оборудование имеет 3 варианта значений (переключаются между собой), то другие 2 указываются в скобочках.

- 500Д – объем встроенного ресивера в литрах.

Наличие в маркировке сочетания “ВС” свидетельствует об установленном частотно-регулируемом приводе, а обозначение “А”, которое встречается крайне редко, говорит об отсутствии внешнего кожуха.

Самостоятельное изготовление добавочного ресивера

В ряде случаев у владельцев компрессорных установок возникает необходимость подключить дополнительный воздухосборник. Добавочная емкость востребована, когда для выполнения определенной работы требуется большее количество сжатого воздуха, чем может предоставить имеющийся агрегат. В этом случае мастера решаются изготовить дополнительную емкость своими руками.

При этом наилучшим вариантом умельцы считают именно газовый баллон, обладающий:

- хорошей емкостью (до 100л);

- сравнительно небольшим весом (до 70 кг);

- способностью выдерживать высокое давление рабочей среды (до 25 атм).

Единственный недостаток баллонов из под газа — отсутствие краника для слива конденсата. Однако многие не считают зазорным несколько раз в год отвернуть вентиль и, перевернув баллон, слить скопившуюся внутри влагу.

Материалы и инструментарий

Чтобы своими руками изготовить компрессорный ресивер из газового баллона, домашнему умельцу понадобится иметь под руками:

- тиски;

- сварочный аппарат;

- большой молоток;

- разводной ключ;

- ножовку по металлу.

Алгоритм превращения газового баллона в ресивер

Перед тем, как приступить к изготовлению вохдухосборника из газового баллона, нужно удалить из последнего оставшийся внутри газ. Для этого, используя разводной ключ или ножовку, демонтируют входной вентиль. Но следует помнить, что при срезании частей газового баллона использование электроинструмента запрещается! Ведь искрение в процессе резания способно вызвать взрыв газа, оставшегося внутри баллона.

После опорожнения баллона его полностью заполняют водой. В таком состоянии сосуд оставляют не менее, чем на сутки, по истечении которых воду сливают и тщательно при помощи моющих средств очищают наружные и внутренние поверхности баллона от грязи и ржавчины.

Далее выполняют ряд операций в определенной последовательности:

- возвращают на место входной вентиль;

- вваривают в баллон необходимые разветвители или резьбовые переходники для подключения патрубков;

- наружную поверхность баллона окрашивают краской, которая сможет противостоять влиянию атмосферных явлений;

- устанавливают предохранительный клапан и редуктор с манометрами;

- все составные части соединяют между собой патрубками — входной и выходной патрубки специалисты рекомендуют подключать через шаровые краны;

- в нижней части баллона устанавливают конденсатоотводчик, модель которого нужно подобрать, исходя из производительности компрессора.

Проверка ресивера

Прежде, чем приступить к эксплуатации компрессора, нужно убедиться, способен ли он работать совместно с самодельным дополнительным ресивером. Для этого аппарат включают и дают ему поработать в режиме холостого хода в течение получаса. По окончании этого времени измеряют перепад давлений.

Подведем итог – ресивер является очень удобным и полезным приспособлением, которое востребовано не только на производстве, но и в хозяйстве за возможность обеспечить бесперебойную подачу сжатого воздуха к превмооборудованию даже при отключенном компрессоре. Такой воздухосборник можно приобрести в точках продаж, ориентируясь на параметры своей компрессорной установки. Но можно и изготовить своими силами, имея под рукой баллон из под газа, набор инструментов и твердое намерение.

https://youtube.com/watch?v=Z4M-l-Am5CI

Пневматический компрессор: назначение и виды

Прошли те времена, когда пользование пневматическим инструментом было прерогативой заводов и крупных мастерских при автобазах. Сегодня пневмоинструмент доступен любому желающему и многие уже успели оценить по достоинству его положительные стороны. Пневмоинструмент не боится влаги и пыли, неприхотлив, надежен и имеет заметно большую удельную мощность, чем его электрические собратья. Кроме того, пневматический инструмент не боится запредельных нагрузок – если электродрель при заклинивании сверла запросто может сгореть, пневмодрель просто остановится и запустится сразу, как пропадет нагрузка. Неудивительно, что поклонников у пневматического инструмента с каждым годом все больше. Но есть у пневмоинструмента и минус: розетку можно найти на каждом углу, а вот сжатый воздух в квартиры, гаражи и частные дома пока не раздают. Необходимо приобретать компрессор.

Наиболее эффективным видом компрессоров является винтовой, в которых воздух нагнетается винтами. Но, к сожалению, нужное для работы пневмоинструмента давление создается только при работе большими винтами, приводимыми в действие мощными трехфазными двигателями. Поэтому винтовые компрессоры используются на крупных промышленных предприятиях, а частным лицам и небольшим мастерским остается довольствоваться поршневыми.

В этих компрессорах сжатие воздуха производится, как следует из названия, поршнями, приводимыми в движение с помощью кривошипно-шатунного механизма. Эффективность таких компрессоров много ниже, за счет того, что большая часть энергии расходуется на преодоление трения между поршнем и цилиндром. Соответственно, износ этих деталей также возрастает и срок службы поршневых компрессоров много ниже, чем у винтовых. В масляных компрессорах для снижения трения используется масло, такие компрессора служат в несколько раз дольше безмасляных, но имеют одну особенность, которая часто оборачивается большим недостатком: в сжатом воздухе на выходе масляных компрессоров в довольно большом количестве присутствует масло.

Маслоотделители частично справляются с этой проблемой, но не до конца, и, если вам нужен чистый воздух, масляный компрессор вам не подойдет. Это актуально не только для медицинских учреждений. При тонкой работе краскопультом (например, когда краскопульт используется для аэрографии), при продувке деталей от пыли, при использовании плазменного резака – наличие масла в сжатом воздухе недопустимо. А вот при работе прочего пневмоинструмента – дрелей, гайковертов, граверов и т.п. – наличие масла в воздухе даже полезно: оно обеспечивает смазку вращающихся частей инструмента.

Еще один минус масляных компрессоров – они требуют контроля за уровнем и состоянием масла. Масло нужно подливать (любое масло тут не сойдет, требуется именно недешевое компрессорное), а при его загрязнении – и менять.

По типу привода компрессоры делятся на коаксиальные и ременные. В коаксиальных коленвал компрессора жестко соединен с валом двигателя. Простота этой конструкции обеспечивает её дешевизну, чего не скажешь о надежности: такой вариант чреват частыми пиковыми нагрузками на двигатель, что плохо сказывается на его долговечности. В ременных компрессорах двигатель, с помощью ременной передачи раскручивает маховик, на оси которого и закреплен коленвал. Такая конструкция обеспечивает более мягкую работу двигателя, продляя срок его службы.

Кому нужен компрессор?

Всем, кому нужен в работе тот или иной пневмоинструмент:

— работникам автомастерских

— работникам мастерских по ремонту бытовой техники

— работникам лакокрасочных цехов

— строителям и монтажникам

— малярам и оформителям

Да и если у вас есть гараж и вы сами проводите кое-какие работы с автомобилем, то либо компрессор и пневмоинструмент у вас уже есть, либо вы еще просто не знаете, насколько их наличие облегчит вам работу.

Что нужно знать о компрессорах?

Компрессор, как и любое другое пневматическое оборудование, требует несложного ухода, который способен значительно продлить срок его работы:

- Воздух необходимо после завершения работы обязательно полностью стравливать. Это убережет прокладки и краны от повреждения.

- Ресивер требует периодического слива конденсата посредством специального сливного отверстия. Особенно это касается холодного времени года.

- Работу компрессора необходимо организовывать с перерывами во избежание перегрева рабочих элементов. Дело в том, что части поршневой конструкции трутся друг о друга, сильно разогреваясь, а их чрезмерный нагрев может стать критическим и привести к поломкам агрегата.

Компрессор из огнетушителя с мотором от холодильника

Для создания самодельного компрессора подойдёт огнетушитель ОУ-10 или аналог.

Процедура выполняется поэтапно, ниже подробная инструкция:

- Баллон изнутри и снаружи очистить от остатков пенного раствора, грязи, ржавчины и других загрязнений.

- В резьбу вставить переходник, монтаж обязательно должен производиться герметично.

- К переходнику зафиксировать четверник, резьба внутренняя, размер ¾ дюйма.

- В моторе от установки охлаждения следует найти кончик от трубки для залива масла. Окончание откусить бокорезами и заменить масло.

- Предыдущую смазку слить в ёмкость с мерными отметками для определения количества масла.

- При помощи шприца в электрический мотор ввести новое масло, при расчёте количества добавить 10–12 %.

- Маслозаливную трубку снова заглушить, можно сжать концы или вставить болт, обмотанный фум-лентой.

- В моторе найти пусковое реле, которое вместе с баллоном установить раме будущего агрегата. В качестве крепежей лучше использовать болты, но стяжки также подойдут.

- На трубку для забора воздуха установить фильтр бензинового типа для очистки получаемого воздуха. Установка фильтра подразумевает монтаж резинового переходника.

- На магистраль вывода с нагнетателя хомутами закрепить топливный фильтр от дизеля с устройством для отделения влаги. Без фильтрующего элемента в краску попадут капли воды и масла.

- К магистрали подключить редуктор для сохранения давления внутри баллона.

- За редуктором шланг прикрепляется к четвернику.

Компрессор из огнетушителя с мотором от холодильника

- Оставшиеся входы четверника оборудуются манометром и реле для контроля уровня давления.

- Для регулировки минимального и максимального давления на баллон устанавливают контрольное реле пружинного типа. Подключают его одним проводом к двигателю, а второй стороной к минусовому проводу сети. Провод для подключения на «плюс» соединяется с кнопкой пуска. Для качественного соединения используют пайку и качественную изоляцию.

Для чего нужен ресивер в компрессоре

Ресивер, входящий в состав нагнетателя обеспечивает решение нескольких сложных задач, в частности:

- Гарантирует стабильный напор рабочей среды, транспортируемой к потребителям.

- Обеспечивает транспортировку газа в то время, когда компрессор начал работать с перебоями, либо к воздухопроводной системе подключили дополнительного потребителя.

- Очистку сжатой воздушной смеси от скопившейся влаги.

- Накопление газа в этой емкости приводит к уменьшению вибраций в компрессоре. Это в свою очередь снижает уровень силовых нагрузок, оказывающих воздействие на фундамент.

- Для выполнения работ, которые связаны выработкой большого количества газа штатно, установленного сосуда может не хватить, то вместо покупки и установки более сильного компрессора, на старый компрессор устанавливают дополнительную емкость.

- Ресивер обеспечивает включение компрессора с определенной периодичностью, а это приводит к понижению расхода электрической энергии.

На них устанавливают фильтры, которые выполняют очистку газа от влаги, кроме этого в конструкцию ресивера входят конденсатоотводчики, запорная арматура. С ее помощью производят подключение компрессора к потребителям.

Для изготовления ресиверов применяют коррозионностойкие стали 10ХСНД или 16ГА2Ф, между тем, в редких случаях, для агрегатов небольшой мощности применяют полимеры или эластомеры повышенной прочности.

Производители выпускают два типа емкостей – горизонтальные и вертикальные. Первое исполнение применяют для компрессоров передвижного типа, второе исполнение, используют стационарных компрессоров.

Каждое из исполнений обладает своими достоинствами и недостатками. Например, в вертикальной конструкции проще выполнить отвод воды, в то время как горизонтальные имеют более компактные размеры и они требуют наличие трубопроводов меньшей длины.