Вулканизатор своими руками: конструкция универсального устройства и принцип действия (120 фото)

Прокол шин в автомобиле случался практически с каждым его владельцем. Многие немедленно отправлялись в шиномонтажную мастерскую, но если вы находитесь за городом, вдали от сервисного центра, и с вами такое случается регулярно, что стоит недешево, то стоит устранить поломку собственными силами. Для этого у вас должны быть специальные материалы.

Вулканизатор, сделанный собственным силами, поможет залатать повреждение камеры и в автомобиле, и в велосипеде, и в мотоцикле. Наша статья поможет вам соорудить это приспособление своими руками, а фото вулканизатора – более детально его рассмотреть.

В чем же принцип действия этого приспособления? Вулканизатор просто незаменим при восстановлении целостности шин, к тому же после этого срок их эксплуатации значительно продлевается.

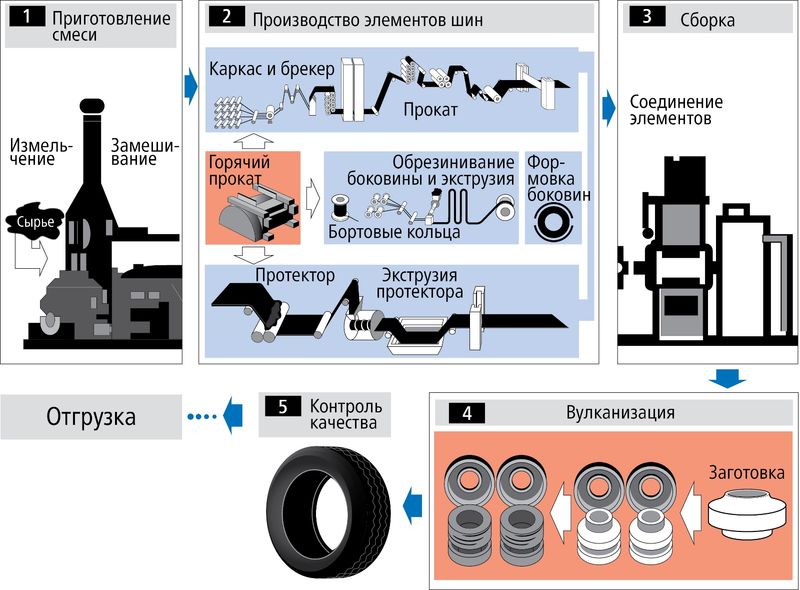

Конструкция устройства

Главным элементом является основа, в состав которой входит плита 200х400х20 мм, расположенная поверх горизонтально уложенных швеллеров достаточной ширины.

По бокам от неё в вертикальном положении располагаются стойки (швеллер No 65), которые надежно фиксируются при помощи обычной сварки.

К боковым вертикалям приделывается дуга, через центр которой проходит прижимной винт, закрепленный зажимом с торца. Нижняя часть вулканизатора оснащается элементом нагрева.

Принцип действия

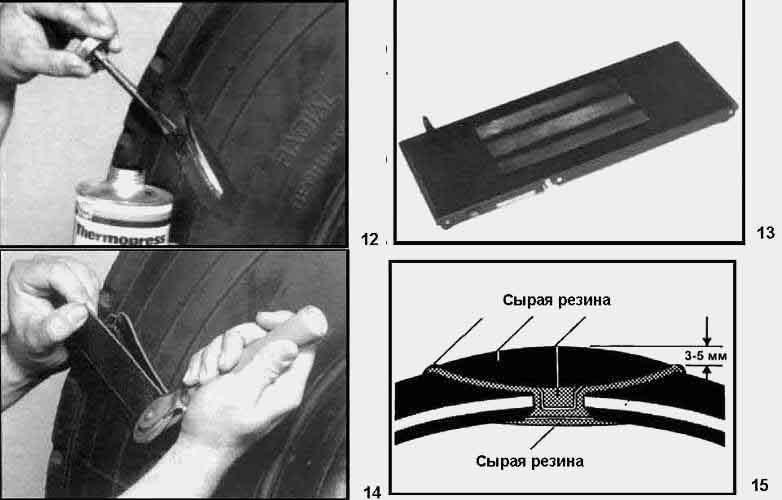

Эксплуатация вулканизатора очень проста, так как устройство несложное. Используя нагревательный прибор, производится предварительная подготовка поврежденной части. Затем поверх места прокола накладывается каучуковая латка.

Благодаря высокой температуре происходит сцепление двух элементов: камеры и накладки. В итоге образуется крепкое и прочное сцепление, что дает новую и более продолжительную жизнь покрышке.

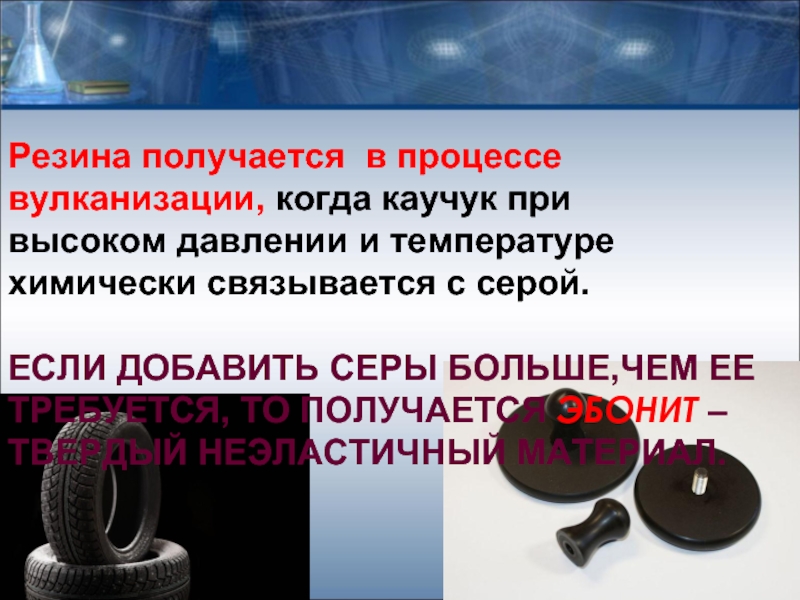

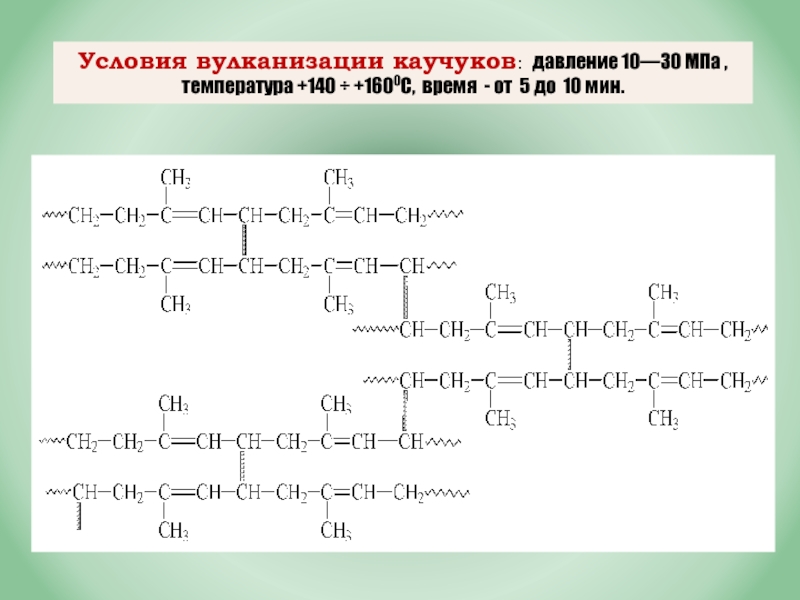

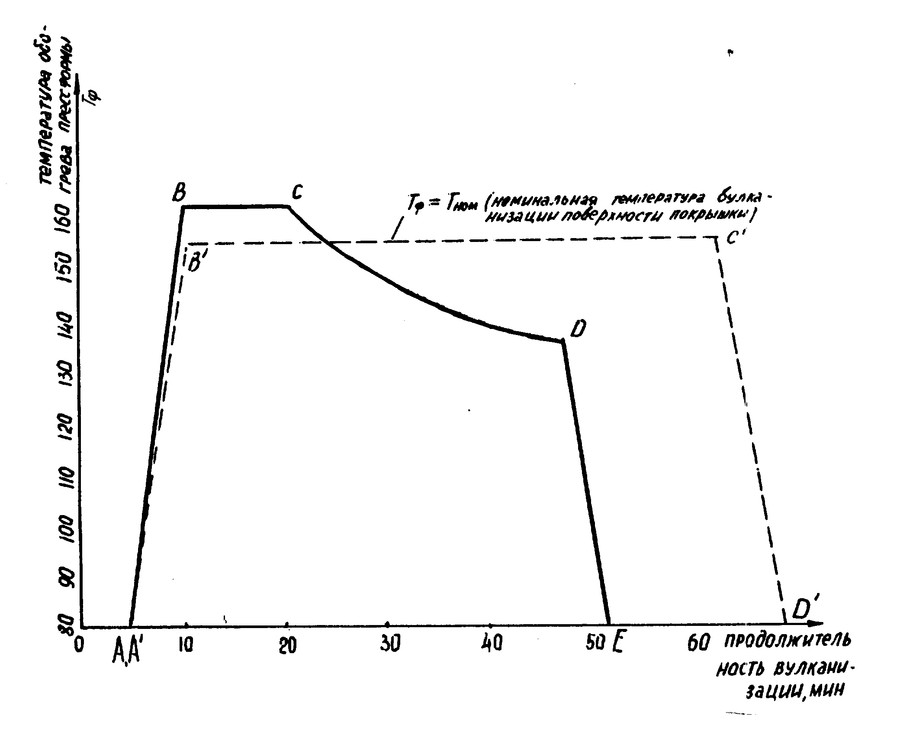

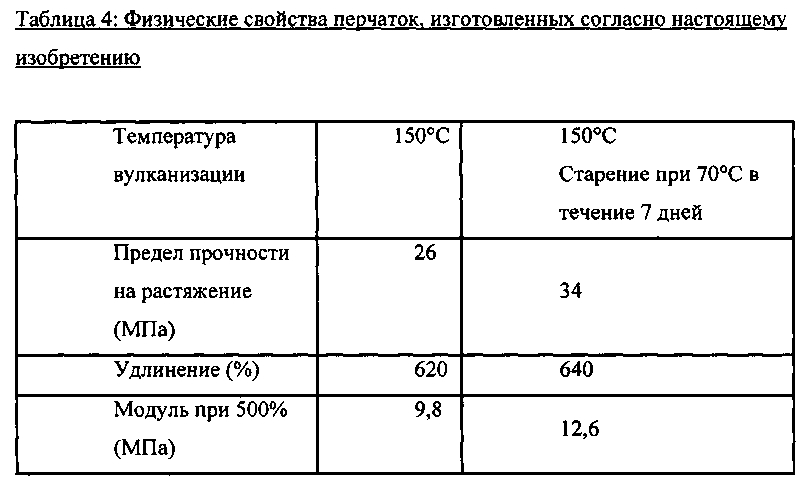

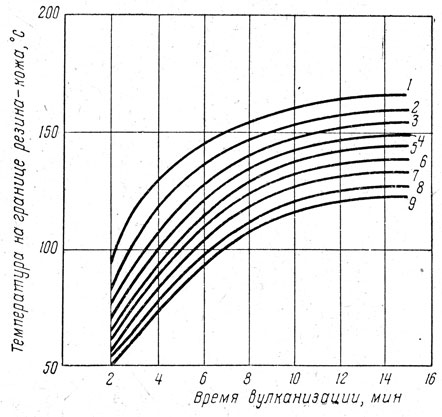

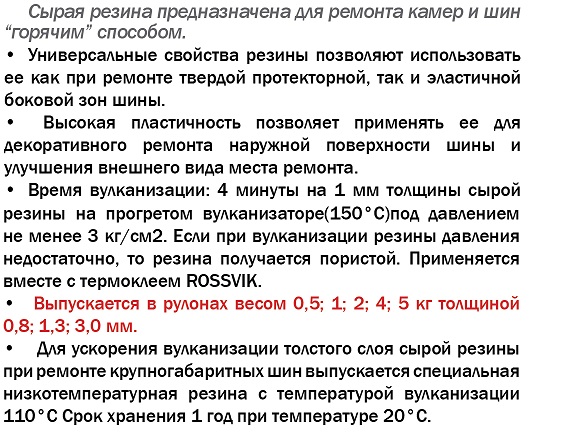

Укрепить сырую резиновую камеру возможно при температуре 147 град., при более высокой температуре (от 150 град.) происходит разрушение резинового материала, а при 160 град. – резина попросту превратиться в угли.

Но не стоит держать резиновую покрышку в вулканизаторе слишком долго, достаточно около 8 или 10 минут.

Особенности ремонта покрышек

Чтобы ремонт покрышки был качественным, нужно вначале произвести подготовительные работы:

при помощи наждачной бумаги или камня необходимо произвести зачистку поврежденной поверхности, это удалит загрязнения и неровности;

обточить порезы следует осторожно, не давая противоположным краям возможности соприкосновения, чтобы избежать трения их друг о друга, из-за чего может оторваться наложенная заплатка;

размеры заплатки должны быть оптимальными и полностью покрывать поврежденное место с небольшим напуском около 2 см. Конфигурация заплатки может быть различной.

Как сделать вулканизатор своими руками

Сделать вулканизатор в домашних условиях вполне возможно, и даже в нескольких вариациях, к тому же затраты при этом будут минимальными. Вначале стоит выбрать подходящий вариант конструкции будущего приспособления.

Сделать устройство из обычного утюга, пожалуй, наиболее известный вариант изготовления своими силами.

Для осуществления этого необходимо:

- заготовить пресс-форму из двух стальных пластин размером 40х60 мм или 6х8 мм;

- края пластин необходимо сточить, чтобы избежать их врезания в резиновую поверхность шин;

- используя резьбу М4 просверлить отверстия в углах пластин;

- винтами стянуть сразу две пластины одновременно при помощи винтов;

- для ремонта необычных конструкций шин пластинам придают нужную конфигурацию.

Ремонт поврежденной камеры с применением самовулканизирующихся материалов

Этот вид ремонта достаточно эффективен, выполняется за 3 — 5 минут. На участок, подлежащий ремонту, наносят клей, химические компоненты которого способствуют быстрой вулканизирующей реакции резины с вырезанным из сырой резины пластырем и надежному их соединению.

Специальная обработка поверхности материала усиливает адгезию и улучшает смачиваемость склеиваемой поверхности.

Она включает такие виды операций:

- Физические: шлифование, воздействие ультразвуком, ионная бомбардировка, нанесение растворителей, воздействие режущим инструментом.

- Химические: фосфатирование, травление, анодирование.

- Операции физического характера выравнивают поверхность и удаляют загрязнения. С помощью химических операций увеличивается количество точек адгезии с созданием благоприятных условий для взаимодействия материалов, также имеющего химическую природу.

Цемент для вулканизации и его применение

Еще один альтернативный вариант для ремонта колес велосипеда в походных условиях – это баллончик с цементным вулканизатором. Купить их можно, например, на авторынке – такой материал пользуется большой популярностью среди автолюбителей. Состав продается в жестяных и аэрозольных баллонах под давлением от таких брендов как Abro, BL, Zefal, Top RAD и многих других. По своему составу они не опасны для здоровья и не токсичны, т.к. в них не содержится хлористый и ароматический углеводород, поэтому использовать их можно свободно и дома, и на улице без защитной маски. Для того чтобы произошла цементация шины, необходима температура в 18 градусов тепла. Состав также применяется и при горячей вулканизации (необходимо 150 градусов). Для ремонта нужно извлечь из резины камеры инородный предмет, спровоцировавший прокол, через ниппель заправить камеру цементным вулканизатором, слегка подкачать ее насосом и проехать на велосипеде 2-3 километра, чтобы отрегулировать давление в колесах. Такая технология ремонта шины простая и тоже применяется повсеместно. Для закрепления результата возможно использование заплатки пластыря с последующим методом горячей вулканизации – абсолютно так же, как описывает инструкция выше. Технология подходит для любых порезов шины. латка для ремонта камер в данном случае наносится до заправки шины цементом.

Холодная вулканизация

В наше время воспользоваться этим методом не составляет труда, так как приобрести набор для ремонта можно в каждом магазине авто или вело запчастей. Комплектация такого набора может отличаться, но в каждом есть латки и специальный клей.

Холодная вулканизация резины

Процедура ремонта в этом случае похожа на горячий способ. Также нужно обработать поврежденную поверхность абразивом, удалить резиновую пыль и обезжирить. После высыхания нанести клей на камеру и приклеить заплатку. В этом случае играет роль не продолжительность прижатия, а его сила. Поэтому недостаточно будет просто придавить камнем, необходимо большее усилие.

Холодная вулканизация резины своими руками довольно-таки несложный процесс, который можно выполнить, где бы ни находился, если есть специальный набор. Однако сырая резина своими руками в домашних условиях не делается. Для таких работ нужно специальное оборудование.

Резины специального назначения

Специальные резины подразделяют на несколько видов: маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие, электротехнические, стойкие к гидравлическим жидкостям.

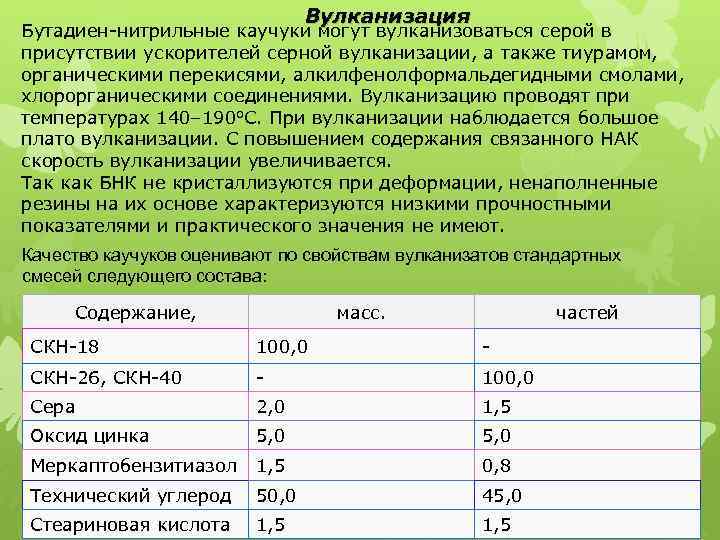

Маслобензостойкие резины получают на основе каучуков хлоропренового (наирит), СКН и тиокола.Наирит является отечественным хлоропреновым каучуком. Хлоропрену соответствует формула СН2==ССI—СН=СН2.

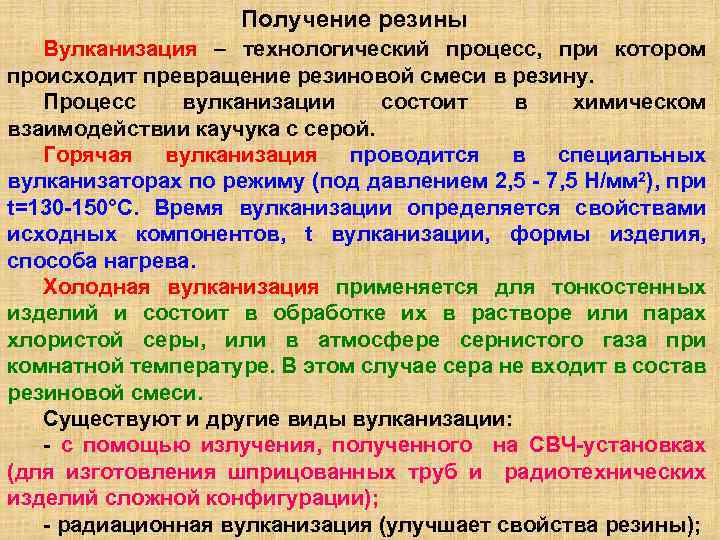

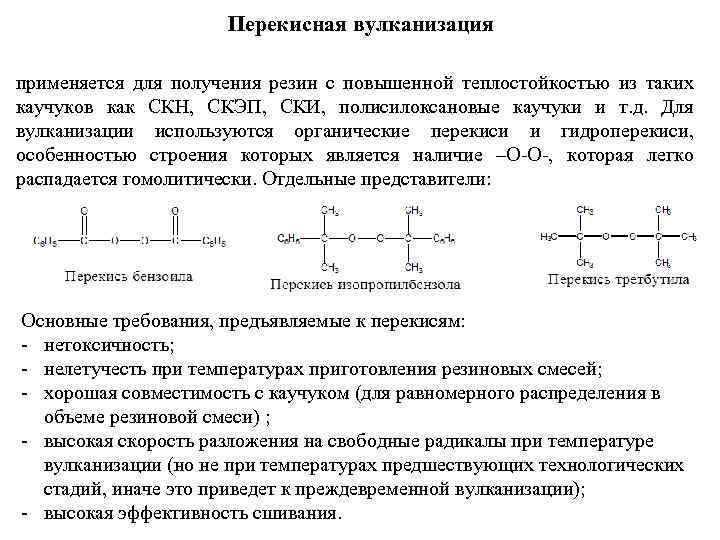

Вулканизация может проводиться термообработкой даже без серы, так как под действием температуры каучук переходит в термостабильное состояние.

Резины на основе наирита обладают высокой эластичностью, вибростойкостью, озоностойкостью, устойчивы к действию топлива и масел, хорошо сопротивляются тепловому старению. (Окисление каучука замедляется экранирующим действием хлора на двойные связи.)

По температуроустойчивости и морозостойкости (от —35 до —40 °С) они уступают как НК, так и другим СК.

Электроизоляционные свойства резины на основе полярного наирита ниже, чем у резины на основе неполярных каучуков.

(За рубежом полихлоропреновый каучук выпускается под названием неопрен,

пербунан-С и др.).

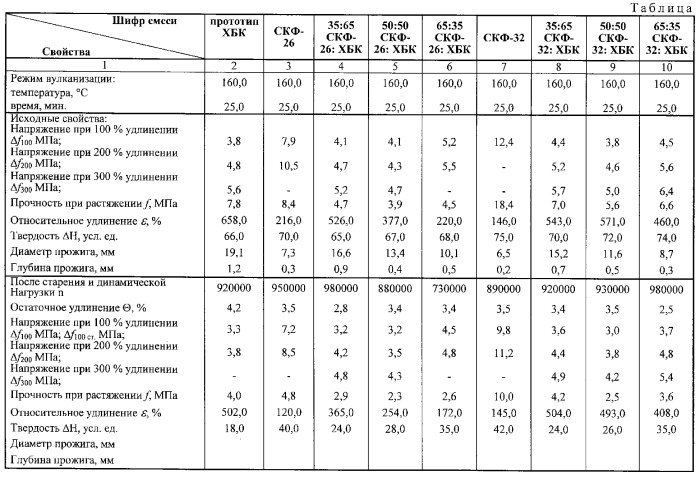

СКН — бутадиеннитрильный каучук — продукт совместной полимеризации бутадиена с нитрилом акриловой кислоты —СН2—СН =СН—СН2—СН2—СНСN—

Резины на основе СКН обладают высокой прочностью ((в = 35 МПа), хорошо сопротивляются истиранию, но по

эластичности уступают резинам на основе НК, превосходят их по стойкости к старению и действию разбавленных кислот и щелочей. Резины могут работать в среде бензина, топлива, масел в интервале температур от -30 до 130 °С.

Резины на основе СКН применяют для производства ремней, конвейерных лент, рукавов, маслобензостойких резиновых деталей (уплотнительные прокладки,манжеты и т. п.).Тиоколы – торговое название полисульфидных каучуков.

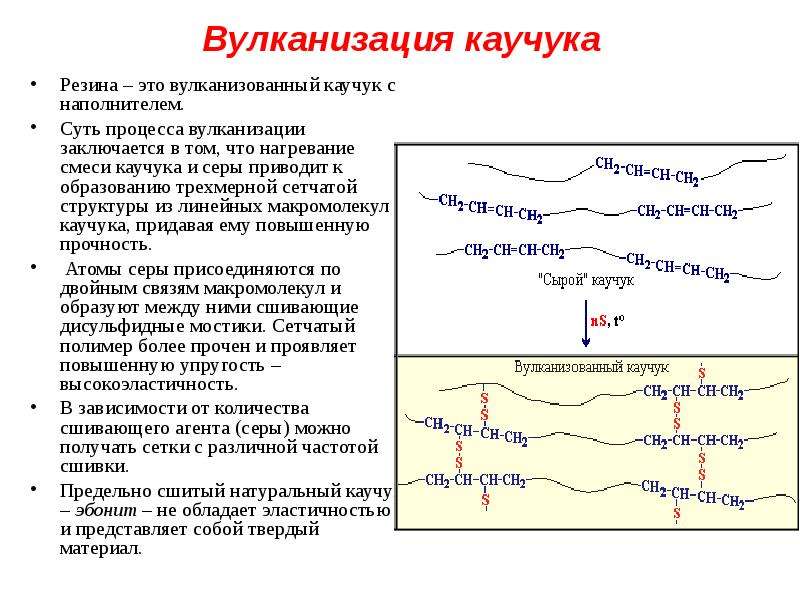

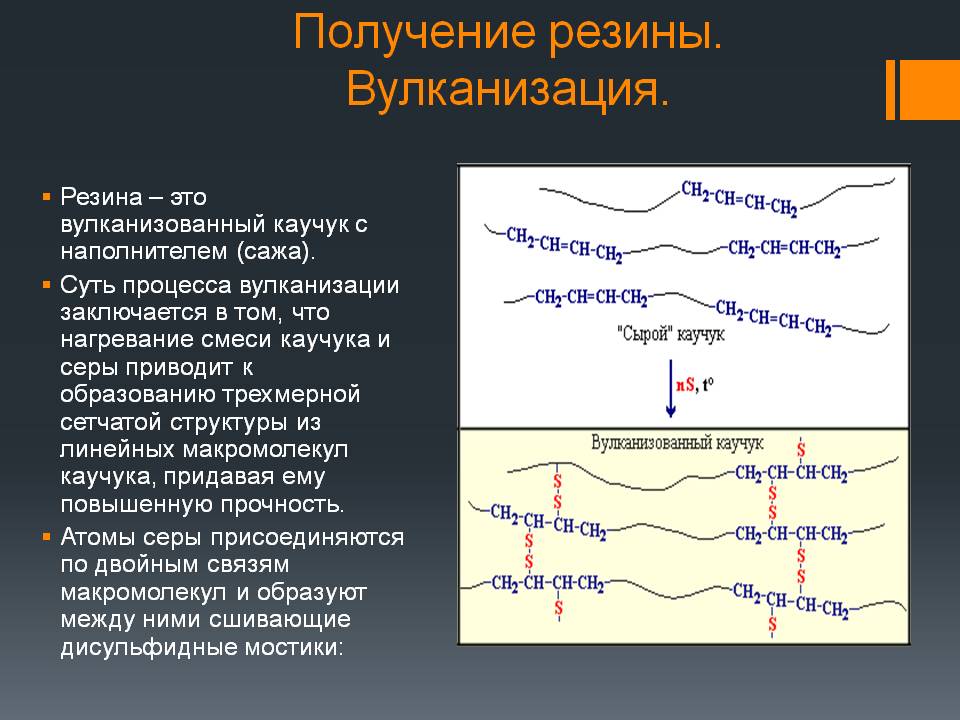

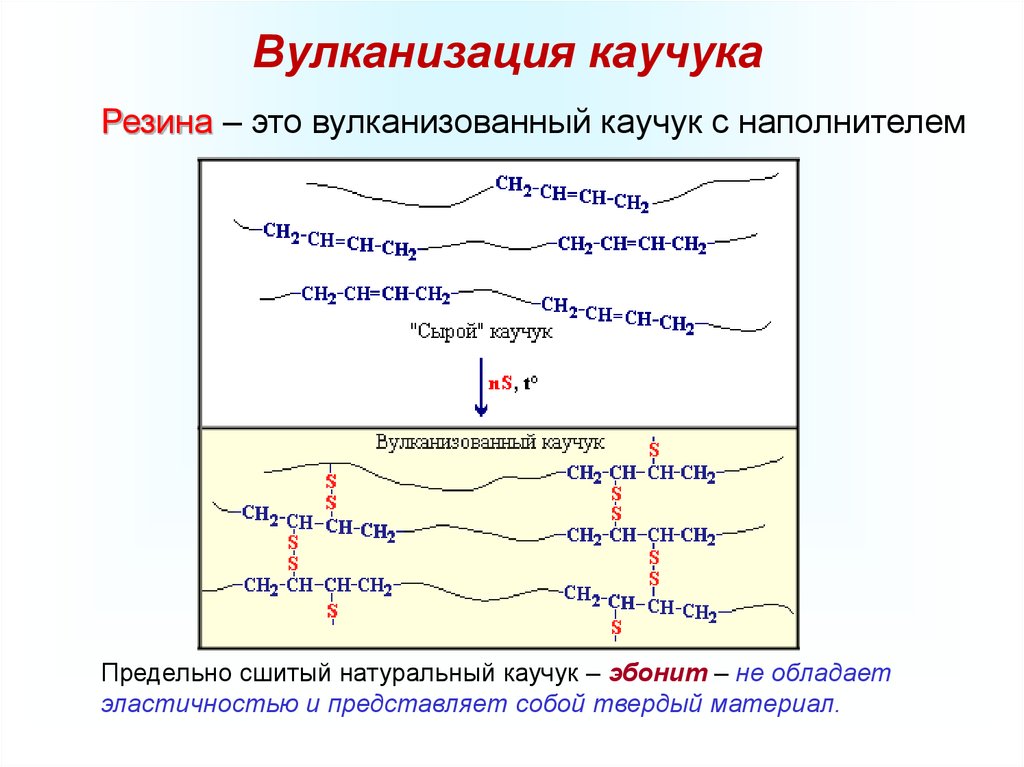

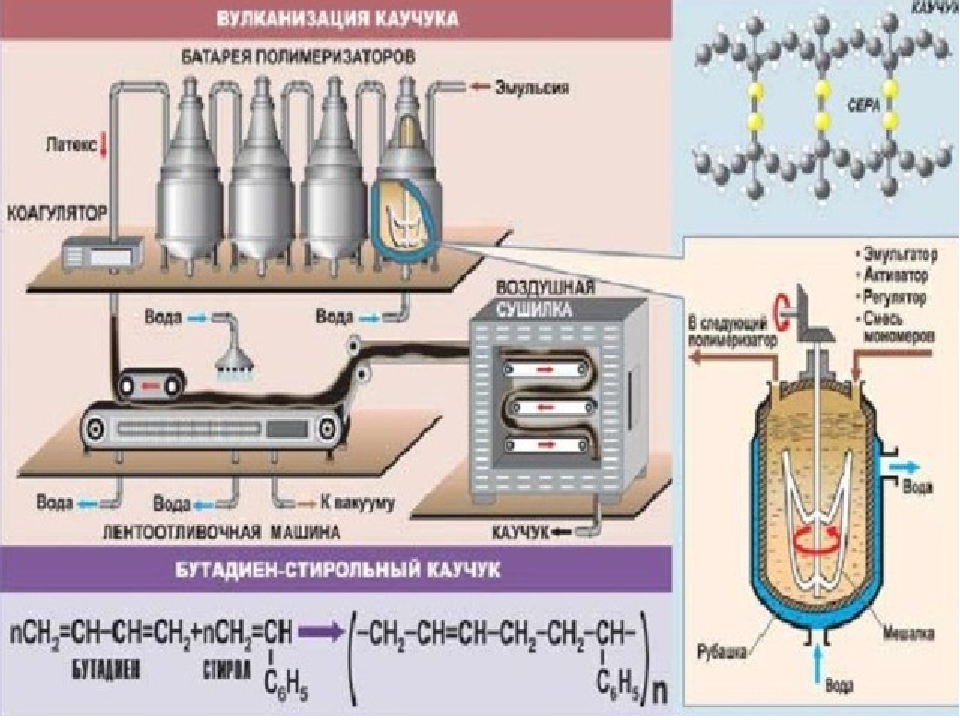

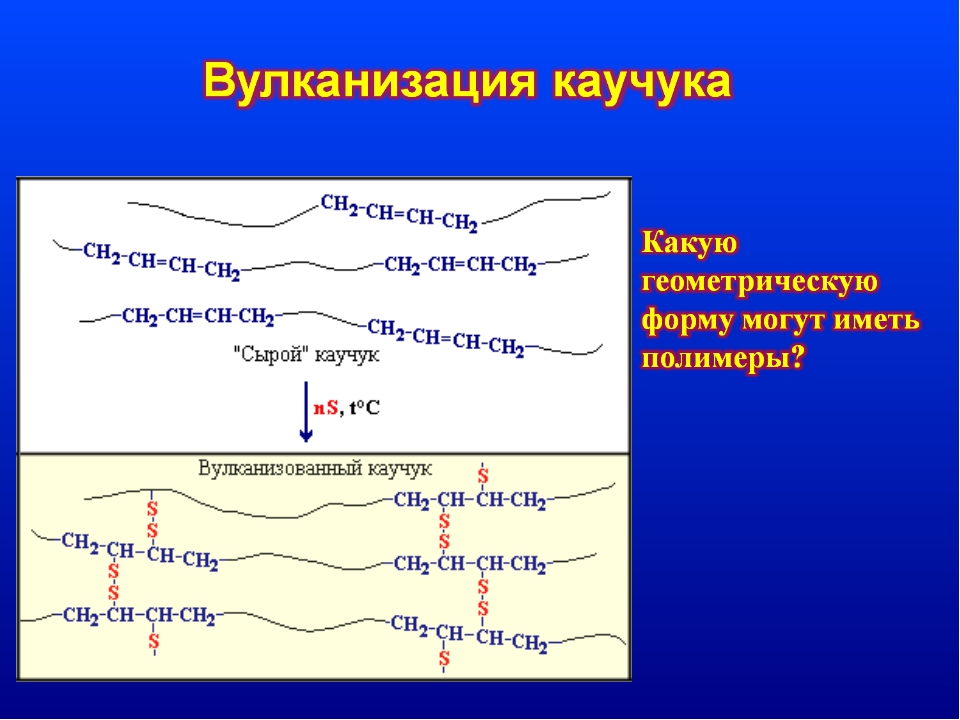

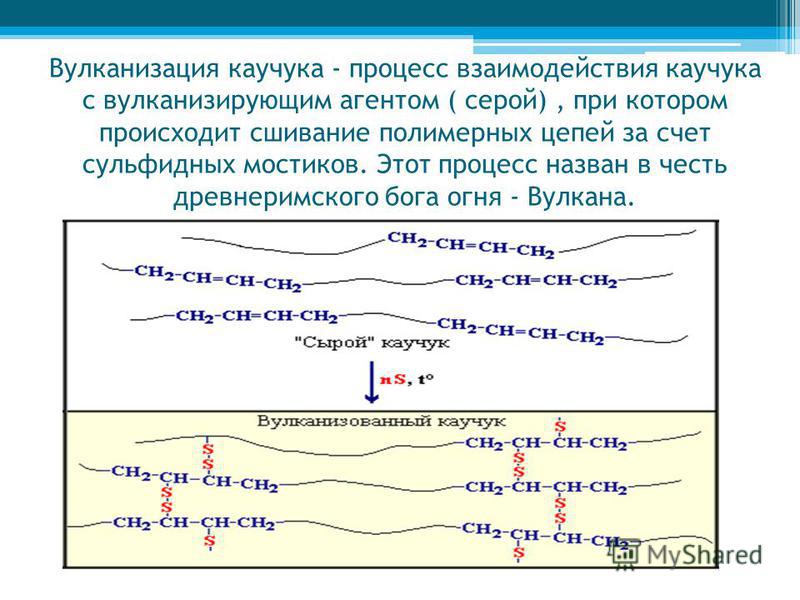

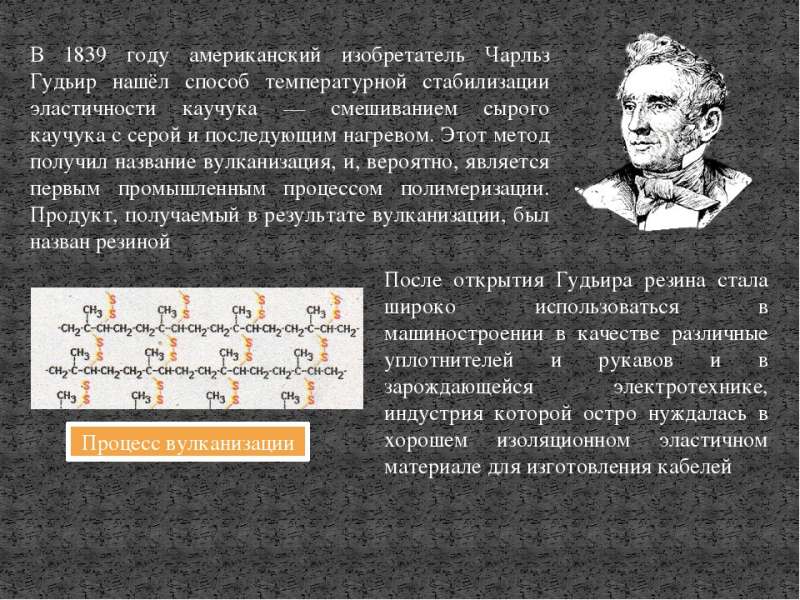

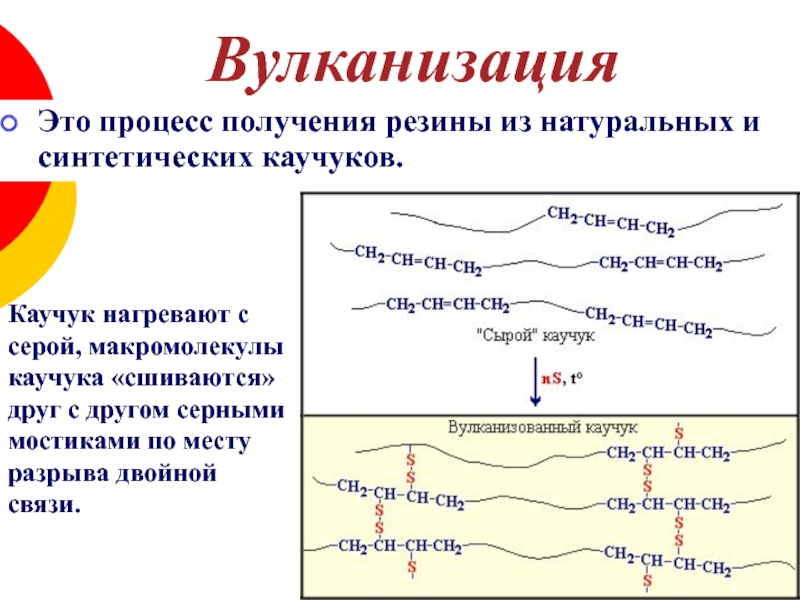

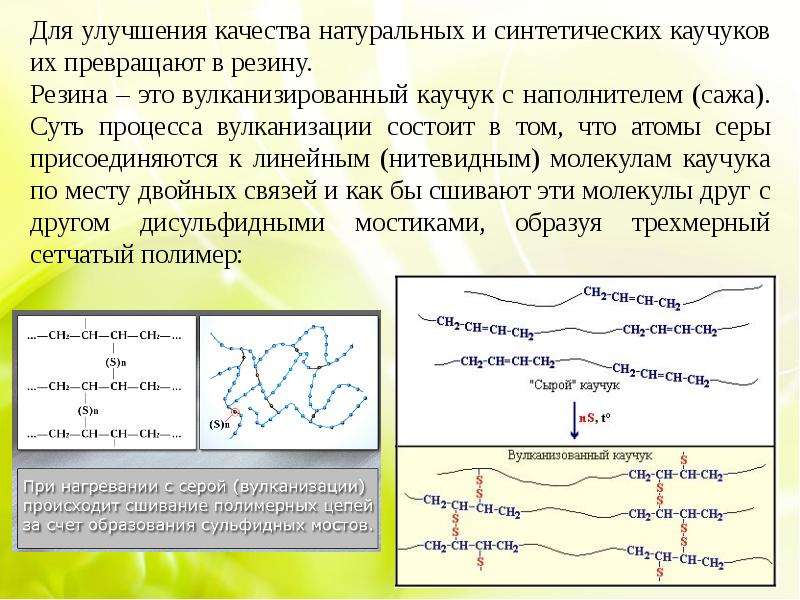

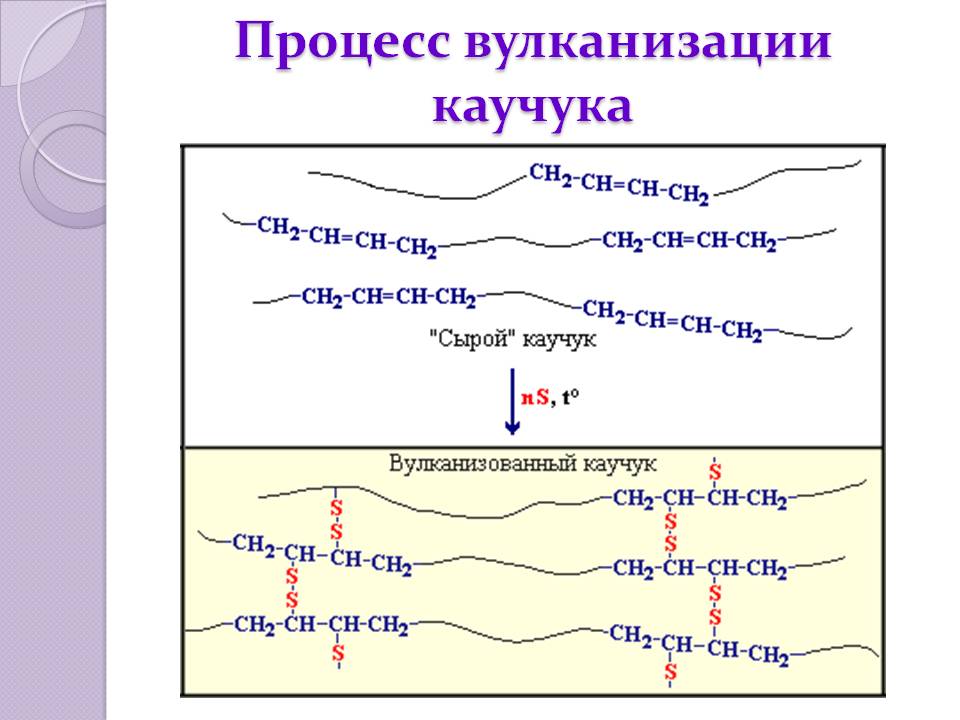

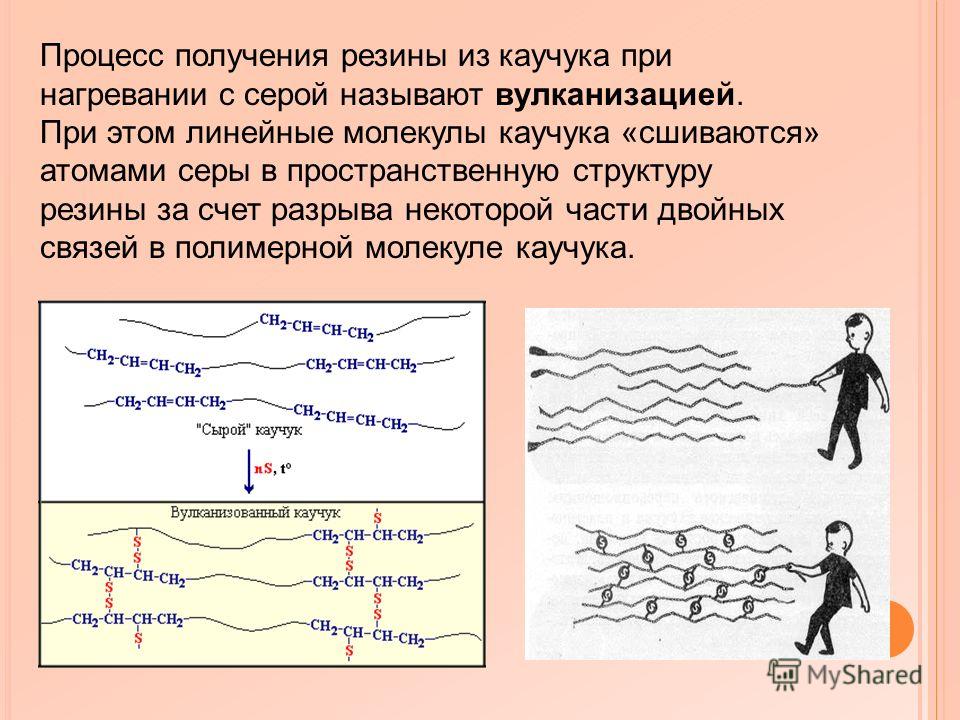

Из смеси каучука с серой, наполнителями и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Полисульфидный каучук, или тиокол, образуется при взаимодействии галоидопроизводных углеводородов с многосернистыми соединениями щелочных металлов:

…—СН2—СН2—S2—S2— …

Тиокол вулканизуется перекисями. Присутствие в основной цепи макромолекулы серы придает каучуку полярность, вследствие чего он становится устойчивым к топливу и маслам, к действию кислорода, озона, солнечного света. Сера также сообщает тиоколу высокую газонепроницаемость (выше, чем у НК), поэтому тиокол — хороший герметизирующий материал.

Механические свойства резины на основе тиокола невысокие.

Эластичность резин сохраняется при температуре от —40 до —60 °С.

Теплостойкость не превышает 60—70 °С. Тиоколы новых марок работают при температуре до 130 °С.Акрилатные каучуки — сополимеры эфиров акриловой (или метакриловой)кислоты с акрилонитрилом и другими полярными мономерами — можно отнести к маслобензостойким каучукам.

Каучуки выпускают марок БАК-12, БАКХ-7, ЭАХ.

Для получения высокопрочных резин вводят усиливающие наполнители.

Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении.Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам.

Недостатками БАК являются малая эластичность,низкая морозостойкость, невысокая стойкость к воздействию ; горячей воды и

пара.

Износостойкие резины получают на основе полиуретановых каучуков СКУ.

Полиуретановые каучуки обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных связей, поэтому он стоек к кислороду и озону, его газонепроницаемость в 10—20 раз выше, чем газопроницаемость НК.

Рабочие температуры резин на его основе составляют от —30 до 130°С.

Уретановые резины стойки к воздействию радиации. Зарубежные названия уретановых каучуков — , вулколлан, адипрен, джентан, урепан.

Резины на основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб

и желобов для транспортирования абразивных материалов, обуви и др.

Изготовление приспособления для вулканизации

Самодельные вулканизаторы делятся на электрические и бензиновые. Делаются они из деталей, отслуживших свой срок. Основные узлы:

- неподвижный стол;

- нагревательный элемент;

- струбцина.

Самая простая электрическая модель получается из старого утюга, в котором есть рабочая спираль. Этот вариант имеет регулятор, значит, удобнее других. Рабочая поверхность – подошва. Ручку лучше убрать, перевернуть утюг, установить на скобу из толстого листа. Сверху ложится ремонтируемое изделие и зажимается струбциной.

Для бензинового варианта использовать удобно поршень двигателя. В него наливается бензин и поджигается. Для контроля положите на латку бумагу. Она начинает желтеть на критической для резины температуре.

Бывают случаи, когда необходим срочный ремонт шин. Произвести такой ремонт есть возможность самостоятельно или же обратившись в ремонтную мастерскую.

При осуществлении ремонтных работ соблюдаются определенные правила и технологии. Что такое температура вулканизации резины? Читайте далее.

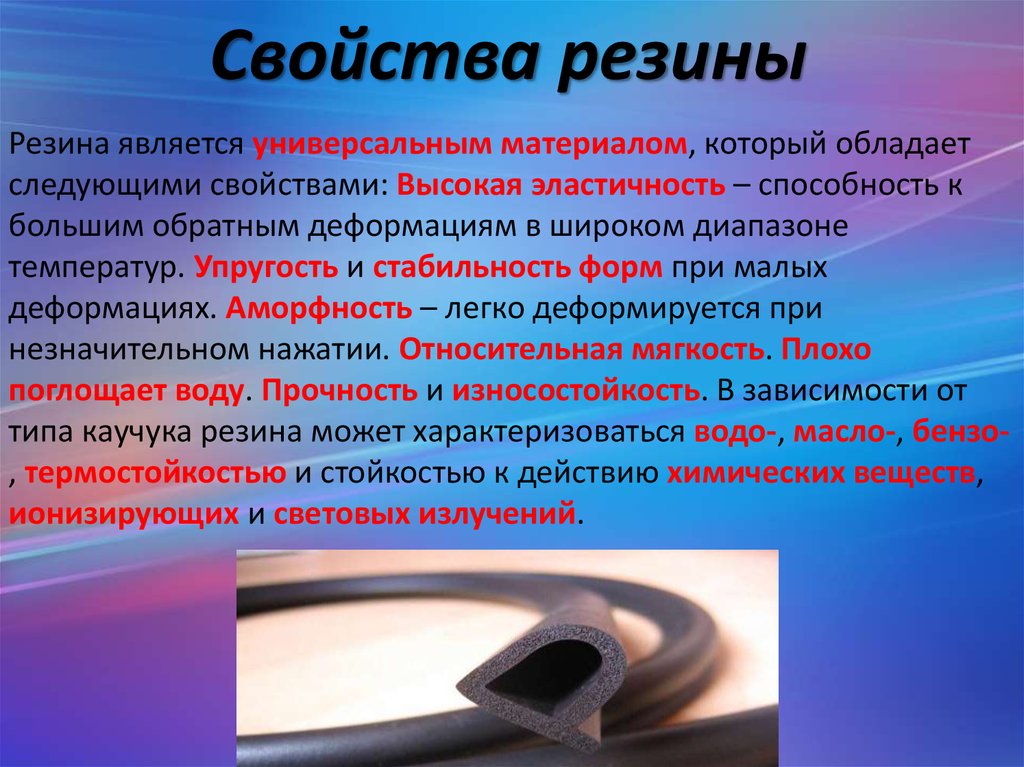

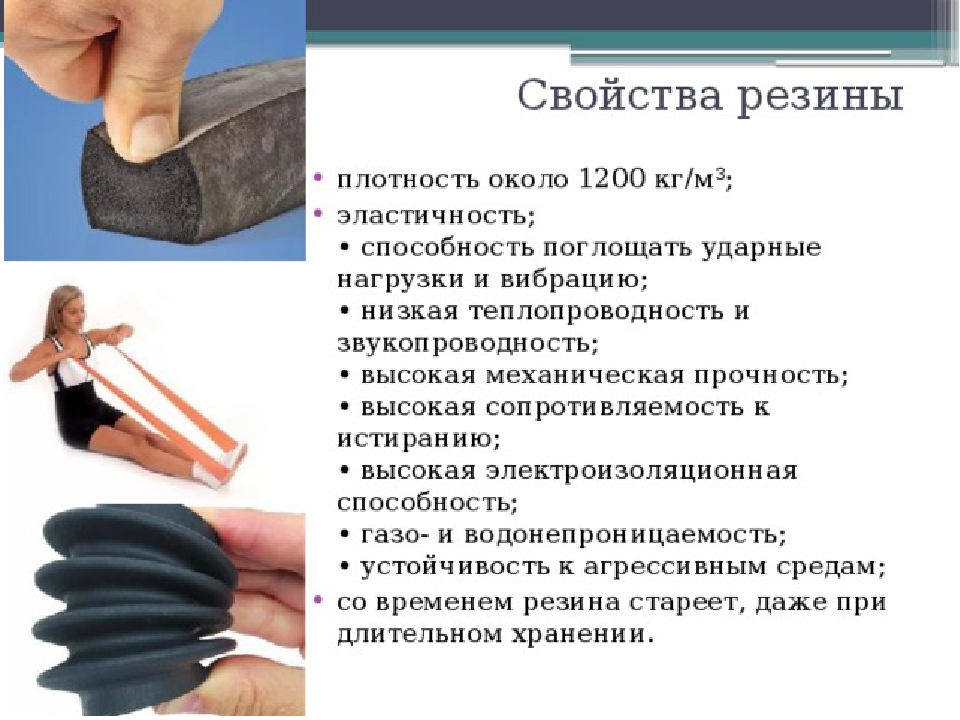

Свойства материала

От вида примененного реагента во многом зависят эксплуатационные свойства полученной вулканизированной резины и изделий из нее. К таким характеристикам относят устойчивость к пребыванию в агрессивных средах, скорость деформирования при сжатии или повышении температуры, сопротивляемость термоокислительным реакциям.

Возникающие связи необратимо ограничивают подвижность молекул под механическим воздействием, одновременно сохраняя высокую эластичность материала со способностью к пластическим деформациям. Структура и численность этих связей определяется методом вулканизации резины и использованными для нее химическими агентами.

Процесс протекает не монотонно, и отдельные показатели вулканизируемой смеси в своем изменении достигают своего минимума и максимума в разное время. Наиболее подходящее соотношение физико-механических характеристик получаемого эластомера называется оптимумом.

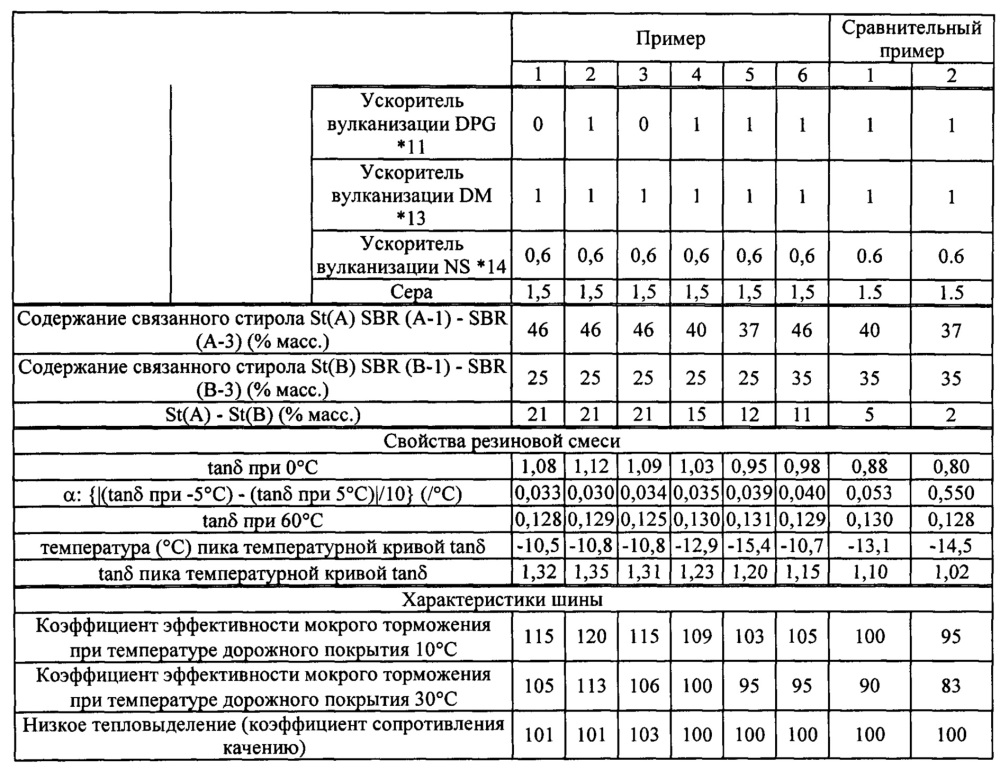

Вулканизируемый состав, помимо каучука и химических агентов, включает ряд дополнительных веществ, способствующих производству резин с заданными эксплуатационными свойствами. По назначению их делят на ускорители (активаторы), наполнители, мягчители (пластификаторы) и противостарители (антиокислители). Ускорители (чаще всего это оксид цинка) облегчают химическое взаимодействие всех ингредиентов резиновой смеси, способствуют сокращению расхода сырья, времени на его переработку, улучшают свойства вулканизаторов.

Наполнители, такие как мел, каолин, сажа, повышают механическую прочность, сопротивление износу, истиранию и другие физические характеристики эластомера. Пополняя объем исходного сырья, они тем самым уменьшают расход каучука и понижают себестоимость получаемого продукта. Мягчители добавляют для повышения технологичности обработки резиновых смесей, снижения их вязкости и увеличения объема наполнителей.

Также пластификаторы способны повышать динамическую выносливость эластомеров, стойкость к истиранию. Стабилизирующие процесс антиокислители вводятся в состав смеси, чтобы предупредить «старение» каучука. Разные комбинации этих веществ применяют при разработке специальных рецептур сырой резины для прогнозирования и корректировки процесса вулканизации.

Свойства материала

Как уже говорилось выше, вакуумная техническая резина различается не только по форме, но и по цвету, и по наличию/отсутствию специфических свойств. К специфическим свойствам вакуумной резины относят:

- термостойкость;

- маслостойкость;

Несмотря на то, что все вакуумные резиновые технические изделия (РТИ) более “спокойны” к повышению температуры, чем изделия из обычной резины, при нагреве до 90 град. по Цельсию они становятся легко деформируемыми. Вот почему эксплуатация обычных вакуумных РТИ возможна только при температуре от -30 и до +80 град. по Цельсию. Однако есть такие механизмы, где изоляторы должны выдерживать температуру до 90 град. по Цельсию и выше. Для этих целей производится термостойкая резина сортов ИРП 2044, 14Р 23 и 1015. Температура их расплава составляет порядка 300-350 град. по Цельсию, однако рабочая температура намного ниже – около 100 град. по Цельсию.

Маслостойкая резина вакуумного типа, в свою очередь, отличается меньшей прочностью, зато большим сопротивлением к маслам. Масла не только не разрушают ее, но и практически не впитываются. Практически все сорта резины, кроме белой, производят с повышенным коэффициентом маслопоглощения.

Вакуумные РТИ обычно бывают белого или черного цвета, что является свидетельством наличия у них определенных свойств. Однако в последнее время на рынке можно найти резину бежевого, серого, коричневого оттенков. Делается это исключительно из эстетических соображений, чтобы все элементы механизмов и конструкций гармонировали между собой не только функционально, но и по цвету. Но вернемся к белой и черной резине.

Белая вакуумная резина, сорт 7889, выпускается толщиной от 3мм. до 3см. Она более эластична и более газопроницаема, чем черная резина. Из нее делают пластины, изоляционные шнуры, трубки. Черная вакуумная резина, сорт 9024, напротив менее эластична, менее газопроницаема, но зато более маслостойка.

Хранить РТИ необходимо в закрытых складах, вдали от солнца или любого теплового оборудования. Листовую вакуумную резину хранят в рулонах или формовую мелкую – в рассыпчатом виде на полках или поддонах.

Плюсы и минусы вулканизации

Основным достоинством процесса ремонта резины является то, что отремонтировать дешевле, чем купить новое

Однако каждая ситуация индивидуальна, поэтому важно определить спасет ли ремонт ситуацию

Холодный способ достаточно прост в использовании, это не займет много времени, а затраты будут минимальными. Главный же минус такого способа, это ненадежность склеивания. Такая процедура является временной, и следует как можно быстрее обратиться на СТО.

Горячая вулканизация надежно сваривает резину, позволяет проводить такие работы при любой температуре и имеет невысокую стоимость.

Итак, выполнить ремонт камеры или покрышки можно разными способами, но лучше доверить эту работу специалистам, потому что это собственная безопасность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Возможна ли вулканизация в домашних условиях? Вопрос отнюдь не риторический, а один из наиболее обсуждаемых на форумах авто- и велолюбителей. Самостоятельный ремонт резиновых изделий – от автошины до детской игрушки – позволит сэкономить время и деньги, и даст выход креатуре и изобретательности настоящего автолюбителя.

Если говорить о «холодной» вулканизации, то материалы для этого простейшего и быстрого ремонта обязательны в дорожной аптечке.

Суть метода горячей вулканизации сводится к затвердеванию резиновой массы под действием нагревания. Зная, что должно получиться в конечном счете, и имея изрядное терпение, можно в домашних условиях и достаточно надежно отремонтировать любую камеру — автомобильную, велосипедную, футбольную. Потребуется несложное оборудование (об этом позже) и кусочек сырой резины (заплатка), предварительно размоченный в бензине.

Технология «домашней» вулканизации

Кусочек сырой резины (из авто камерной резины) должен быть чуть меньше размера латки. Шина в месте повреждения ошкуривается (с запасом) – это улучшит сцепляемость материалов, после чего очищается бензином. Края латки нужно скруглить (срезая торец заплатки под углом 45 градусов), затем также обработать шкуркой и обезжирить бензином (Б-70 или «Галоша»). Затем следует накрыть место повреждения лапкой, поместить под пресс и нагревать до затвердения.

Наиболее популярная составляющая домашнего «вулканизатора» – это старый (добротный советский – лучший вариант), используют электроплитку с открытой керамической спиралью. Основная задача, стоящая перед мастером – это создание надежного струбцинного соединения в домашнем вулканизационном прессе.

Советы «бывалых»

- Подготовленную заплатку, прежде чем наложить на место пореза, смазывают клеем. Его несложно приготовить в домашних условиях, растворив сырую резину в бензине.

- Настройтесь на постепенное овладение этим процессом. Очень важный момент – соблюдение температурного режима. При превышении оптимальной температуры появляе6тся характерный запах горелой резины –ваша заплатка «спеклась». Если латка не слилась с порезом – значит температура вулканизации была недостаточной или процесс был рано завершен.

- Если терморегулятор утюга работает (бывает и такое), нужно выставить температуру 140 градусов (или обозначение для шелка). Такой температурный режим исключает перегрев заплатки и самого изделия.

- Чтобы в процессе вулканизации резина не прилипала к металлу, достаточно проложить кусочек бумаги.

- Если при попадании на вулканизатор воды, она закипает, – его пора отключать. Подождав еще немного, вулканизатор можно снимать, давая резине остыть. Используют и сахар: если крупинки сахарного песка при контакте с поверхностью вулканизатора начинают карамелизоваться – вулканизатор нужно выключить.

- Ремонтируемое изделие кладут на горячую пластину вулканизатора (разогретый утюг) местом повреждения книзу и выдерживают технологически необходимое время (10-15 мин). После одной – двух загубленных шин все станет понятным и домашнюю вулканизацию можно смело ставить на поток.

Для порезов со сложной конфигурацией, имеет смысл сделать более сложную пресс-форму, из двух листов стали толщиной 6—10 мм. Пластины стягивают винтами, используя высверленные по углам отверстия.

При самостоятельном ремонте высока вероятность повреждения кордовой нити, что грозит выпячиванием (грыжей) резины в ходе эксплуатации. Кроме того, колесо будет разбалансировано, устранение дисбаланса в домашних условиях вряд ли возможно. При движении автомобиля такое колесо очень усложнит жизнь водителю.

100% гарантию безопасной езды могут дать только абсолютно целые колесо. Поэтому стоит подкопить и купить новую резину.

Преимущества и недостатки холодной и горячей вулканизации

Преимуществами того и другого способа ремонта шины являются:

- возможность самостоятельного осуществления ремонта (даже на природе);

- весь ремонт занимает небольшой промежуток времени;

- набор для ремонта можно купить в магазине (он доступен и не дорог по стоимости–от 150 рублей).

Из недостатков можно выделить:

- холодный метод не придает долговечности отремонтированному изделию;

- для горячего способа требуется специальный вулканизатор, который нужно будет покупать или изготавливать самостоятельно;

- при осуществлении ремонта собственными силами нельзя достичь идеального эффекта (через короткий промежуток времени требуется новый ремонт).

Данные способы вулканизации помогают в экстренных случаях и обходятся намного дешевле. После обращения же в сервисный центр можно получить качественно отремонтированное велосипедное изделие (стоит дороже – от 400 рублей).

Вулканизация резины самостоятельными методами является очень быстрым и эффективным способом. Он обходится недорого и нет необходимости обращаться в дорогостоящие сервисные центры. По мнениям владельцев велосипедов – это надежный способ решения практически любой проблемы, связанной с шинами.

Есть несколько способов заделать прокол или порез в велосипедной камере, один из которых – горячая или холодная вулканизация шин. Такой метод можно с уверенностью назвать надежным и долговечным, колесо, закрепленное при помощи сырой резины, будет служить как новое и не спустит в самый неожиданный момент. Осуществлять такой ремонт можно легко самому своими руками, как в домашних условиях, так и на природе в походе при наличии некоторых необходимых деталей. Горячий метод вулканизации отличается от холодного только тем, как закрепляется накладываемая на колесо заплатка – с нагревом или без.

Что такое вулканизация? Это такой химический процесс, благодаря которому, при затрате тепла, прочностные свойства резины улучшаются, она становится эластичной и твердой. Наложить латку на прокол можно при помощи отрезка старой камеры или готовой заплатки из ремонтного набора, а для их закрепления необходима сырая резина своими руками, которая продается в рулонах с защитной пленкой. Это очень пластичный материал, он прилипает к любым поверхностям, легко слепляется в комок и т.д. сырая резина инструкция по применению указана на упаковке.

Различают два вида вулканизации – холодная и горячая, рассмотрим их оба поподробнее.

Горячая вулканизация

Такой метод чаще всего используется для устранения боковых порезов на автошине, которые больше 1 см. Именно на горячую получается добиться более надежного скрепления резины. Данный способ считается одним из самых прочных среди всех известных. Горячее склеивание имеет массу плюсов:

- процедуру можно делать даже зимой;

- изделие будет склеено даже если имеет загрязнения;

- пользоваться шиной можно сразу после процедуры;

- материалы дешевле, чем для холодной склейки.

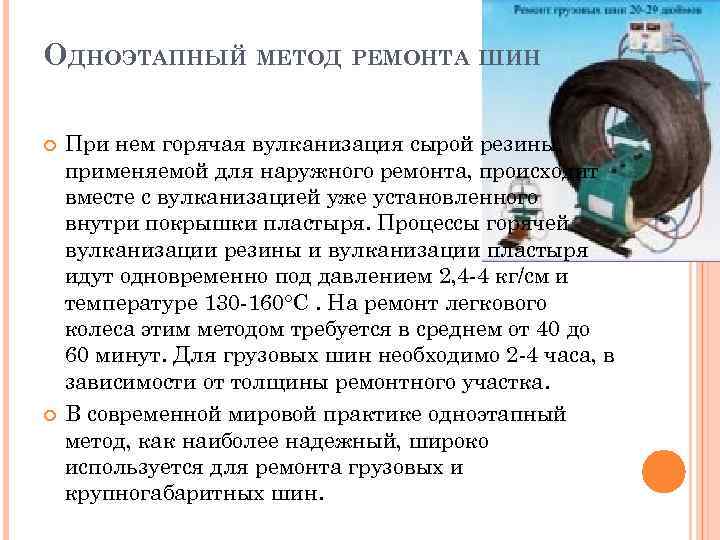

Различают одноэтапную и двухэтапную вулканизацию.

В первом случае происходит следующее:

- Поврежденное место зачищается фрезой.

- Укладывается вязкая резина.

- Дыра заполняется кусками холодной резины.

- Специальным прессом производится нагрев и сваривание компонентов.

Все поврежденные места охватываются прибором и надежно склеиваются.

Двухэтапная проходит следующим образом:

- Порез зачищается и вулканизируется.

- Накладывается заплатка на место повреждения.

- Поврежденные места склеиваются прессом.

Вам это будет интересно Зимние колеса для Хендай Крета

Такой способ более плотно закрывает порез и обеспечивает хорошее затвердевание резины.

Горячая склейка

Важно!

Температура, при которой проводится горячая склейка, — 120-140 °.

Отходы резины

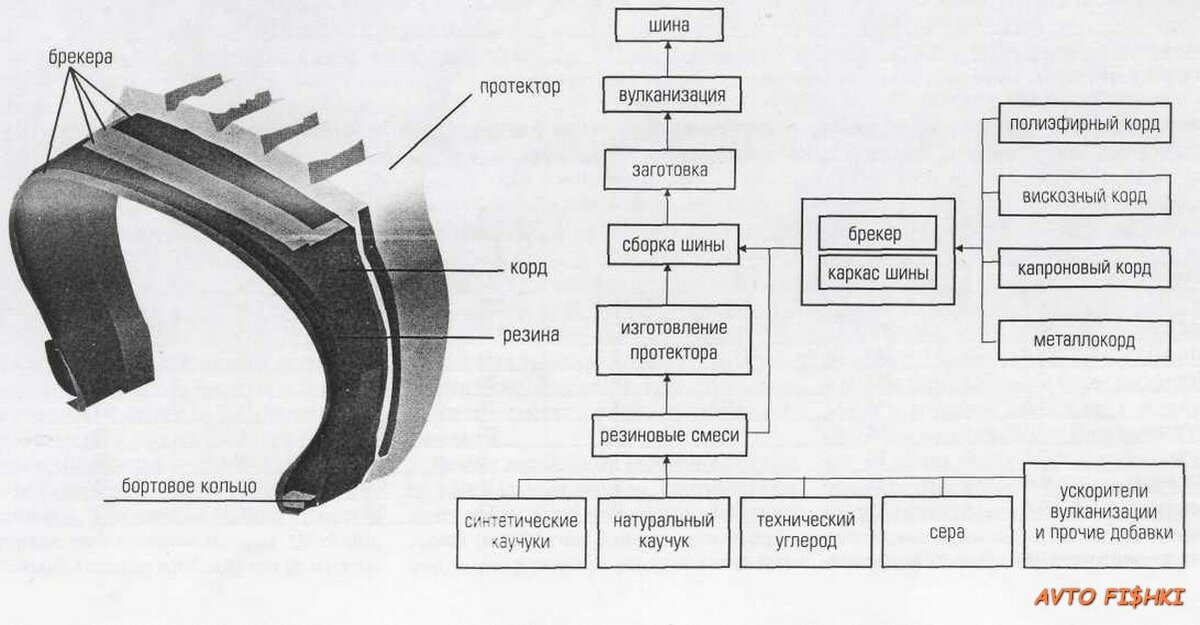

Резиновые изделия за счет своих уникальных свойств (в первую очередь хорошей растяжимости и эластичности) распространены во всех сферах человеческой деятельности. Изготовление резиновых изделий происходит методом вулканизации резиновых составов на основе каучука. Ассортимент готовой продукции весьма обширен, но большая часть приходится на долю автомобильных шин, обуви и резинотехнических изделий.

Отработанные покрышки крупногабаритных машин находят новое применение в бытовых и производственных сферах. Кроме того, переработка шин и покрышек выгодная для предприятий услуга.

Отходы потребления накапливаются по мере износа резиновых изделий и их выхода из эксплуатации. Кроме того, на каждой стадии производства резиновых товаров образуются промышленные отходы (обрезки, остатки, бракованные экземпляры).

Виды

Рассматривая отходы резины с точки зрения переработки, необходимо разделять их на вулканизованные и невулканизованные. Такая классификация выглядит следующим образом.

Невулканизированные:

- резиновые смеси;

- резинотканевые отходы;

- резинометаллические отходы.

Вулканизованные:

- резиновые отходы;

- резинотканевые изделия;

- резинометаллические изделия;

- шины.

Важность вулканизации заключается в том, что невулканизированные отходы почти не отличаются от исходного сырья и могут сразу же возвращаться в производство. Такие отходы, как правило, перерабатываются на тех же предприятиях, где образуются. Из них производят всевозможные шланги, коврики, кровельные материалы и другие неответственные товары

Из них производят всевозможные шланги, коврики, кровельные материалы и другие неответственные товары

Такие отходы, как правило, перерабатываются на тех же предприятиях, где образуются. Из них производят всевозможные шланги, коврики, кровельные материалы и другие неответственные товары.

Отходы, прошедшие через вулканизацию, более сложны в переработке, так как обладают высокой эластичностью, что затрудняет их измельчение. Несмотря на это, они также выступают в качестве ценного вторичного сырья, однако для их утилизации необходимы особые технологии.

Отходы резиноасбестовых изделий

Особой группой резиновых отходов являются отходы резиноасбестовых изделий. К ним относятся асбопластики, асботекстолиты, шнуры, и пр.

Их отличительная характеристика – устойчивость к высоким температурам, агрессивным средам, механическому воздействию, за счет чего эти изделия обладают повышенной функциональностью, прочностью, долговечностью.

Применяются такие товары в ЖКХ, сельском хозяйстве, электротехнике, производстве трубопроводов. Материал их изготовления позволяет обеспечить длительность эксплуатации в особых условиях, чем объясняется актуальность и востребованность данного товара.

Состав резины, как отхода

Ассортимент резиновых изделий крайне разнообразен, товары различаются по своему назначению и применению. Резиновые изделия изготавливаются на основе различных каучуков, пластификаторов, наполнителей и других компонентов. Смешивание разных видов отходов не всегда целесообразно.

В составе покрышек могут содержаться металл и текстиль, необходимые для армирования. Соответственно, в процессе переработки необходимо учитывать состав конкретных отходов, а также отделять нерезиновые элементы.

Про то, какой химический состав имеют современные автомобильные шины, а также про их устройство рассказывают в следующем видео:

Класс опасности

Согласно ФККО, резиновые шины и различные резиновые отходы преимущественно относятся к 4 классу опасности. В случае загрязнения отходов нефтепродуктами или химикатами им может быть присвоен 3 класс. Таким образом, они являются малоопасными и умеренно опасными веществами, которые нуждаются в правильной утилизации.

Согласно Федеральному закону об охране окружающей среды и КоАП РФ изношенные автомобильные шины и резиновые отходы подлежат обязательной утилизации. За несанкционированное захоронение, сброс и размещение этих отходов предусмотрены штрафы как для юридических, так и для физических лиц.