Классификация

Захваты для рельсов ручного типа различаются по виду механизма удержания, который может быть:

- Клещевым.

- Вилочным.

- Рычажным.

- Комбинированным.

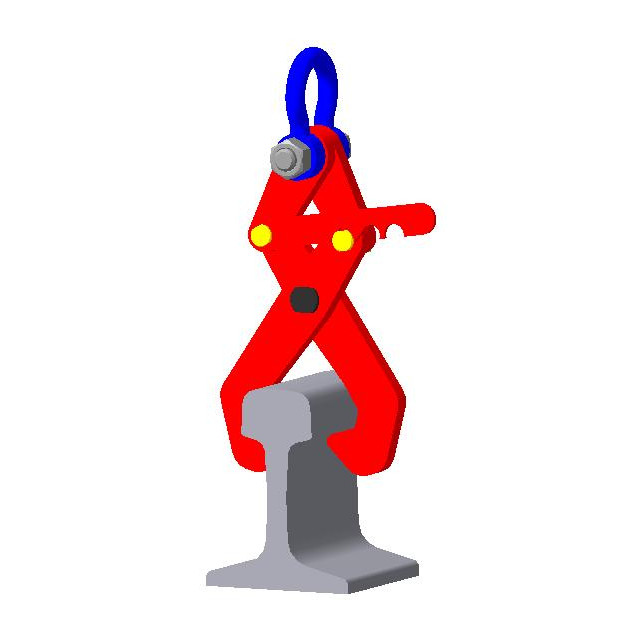

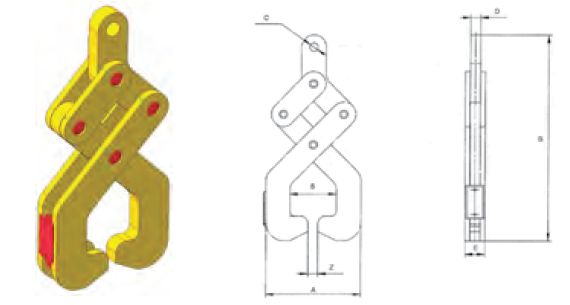

В клещевых рельсовых захватах удержание рельса производится смыканием шарнирно-подвижных половинок клещей, удерживаемых силой натягиваемого стропа. Кроме того, размыкание предотвращается весом самого рельса, вектор которого направлен вниз. Таким образом, возникает пара противоположно направленных сил, фиксирующая клещи в требуемом положении (фактически устанавливаемый зев определяется размером рельса).

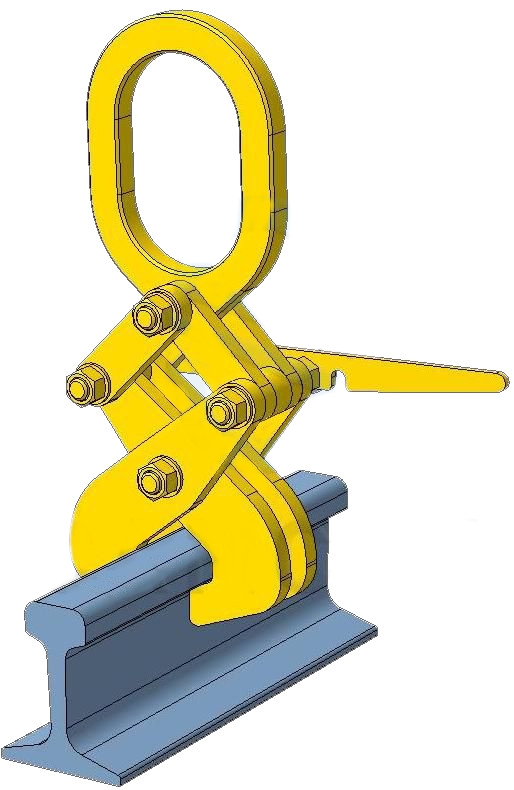

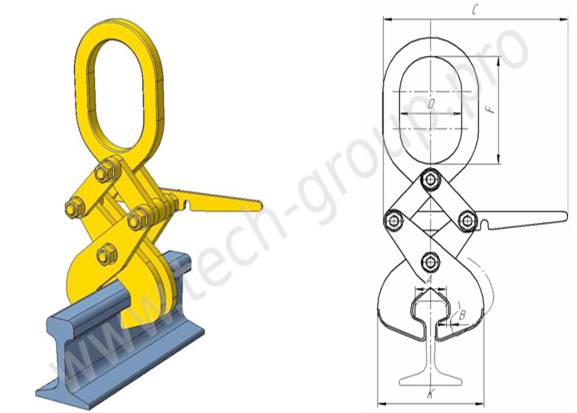

В вилочном захвате удерживающим фактором является момент от пары сил, которая возникает в момент равноосного расположения захвата относительно центра тяжести сечения. В отличие от предыдущей разновидности захвата, удержание производится не мгновенно, а после самопроизвольного проворота рельса до касания с тыльной стенкой вилки.

Усилие рычажных захватов возникает при приложении поперечных сил, действующих в перпендикулярной плоскости. Эти силы создают либо рабочие, переносящие рельс, либо гидроцилиндр мостового крана. Рычажные захваты наименее надёжны, а при ручном приводе ещё и отличаются повышенными размерами плеч рукояток.

В качестве противоугонных захватов для козловых кранов часто используют комбинированные устройства. Наиболее распространены клещевые захваты с грузовым клином. На шкиве пара клещей, на щёки которых подвешивается грузовой клин. В плотном контакте с ним находятся два рычага, на противоположных концах которых имеются рабочие щёки, спрофилированные по конфигурации рельса. Рычаги принудительно сведены пружиной. При подъёме захвата клин, преодолевая сопротивление пружины, разводит концы рычагов в противоположные стороны, обеспечивая механическое удержание рельса.

Безопасность действия захватов прочих конструкций требуемую безопасность обеспечивают поворотные фиксаторы, которые соединяют половинки захватных приспособлений перед началом использования. Используют также фиксаторы в виде резьбовых штифтов.

Схемы рельсовых цепей

Рельсовая цепь постоянного тока с импульсным питанием

В импульсных рельсовых цепях постоянного тока путевое реле всегда размещают на выходном конце блок-участка — импульсы для питания реле посылаются по ходу поезда.

Кодовые рельсовые цепи переменного тока 50 Гц без дроссель-трансформаторов

Применяют на перегонах участков без электротяги с учетом последующей электрификации или там, где не предусмотрен переход на электротягу, но имеется надежный источник электроснабжения переменного тока 50 Гц от основной и резервной линий.

Рельсовая цепь постоянного тока с непрерывным питанием

Для контроля замыкания изолирующих стыков предусматривают чередование полярности тока в смежных рельсовых цепях.

Рельсовые цепи постоянного тока с непрерывным питанием используются только на станциях участков, не подверженных влиянию блуждающих токов.

Рельсовые цепи переменного тока

Рельсовые цепи переменного тока 50 Гц с малогабаритной аппаратурой широко используют на некодированных путях станций без электротяги. Фазочувствительные рельсовые цепи переменного тока 50 Гц. с путевыми реле ДСР-12 или ДСШ-12 применяют на станциях участков с автономной тягой, подлежащих электрификации

Однониточные рельсовые цепи переменного тока 50 Гц

АВМ -автоматические выключатели многократного действия для защиты аппаратуры от случайного повышения тягового тока

Разветвленные рельсовые цепи

В случае кодирования бокового пути размещение стрелочных соединителей по типовой схеме изоляции не обеспечивает нормальной работы устройств АЛС в маршрутах приема поездов на боковой путь и отправления с бокового пути.

Виды универсального инструмента

- Электроинструмент

Когда приходит человек, не имеющий опыта на железной дороге, ему в первые месяцы работы, интересен именно электроинструмент. Но поверьте, вначале сильное желание, потому что «новинка», а потом надоедает.

Ознакомимся с некоторыми из них:

• КПУ — под скрепление КБ;

• ШВ2М — преимущество от предыдущего инструмента в наличие «дышла» с опорным роликом на соседнюю рельсу. ШВ2М используют в основном в цехах сборки новых звеньев из-за большого количества оборотов в минуту. В комплекте поставляются страховочные крепления к головке рельсы, и если их нет, путейский шуруповерт при попадании на болт с «забитой» резьбой, гайка не вращается, шуруповерт вылетает и этим длинным «дышлом» можно кого-то ударить;

• РМ5ГМ — рельсорезный станок или проще «рельсогрыз». На картинке он с резиновой ручкой, но в советское время были модели с дополнительным грузом. Это позволяло монтерам выставить станок, установить на рукоять груз, включить и станок потихоньку разрезает рельсу, а монтеры могли в это время сверлить противоположную рельсу.

Главный минус — вес. Рельсорезный станок тяжелый и закрепить на рельсе смогут только два человека. Если нет бачка со специальным раствором, чтобы не тупилось полотно, приходиться поливать место разреза обычной водой с пластиковой бутылки;

• шпалоподбока — для трамбовки щебня под шпалами;

• костылезабивщик — не нужно усердно «махать» путейским молотком;

• рельсосверлильный станок — под 36мм, 34 мм и 22 мм отверстия;

• шлифовальная машина — убирает заусеницы на стыках рельс. Также применяется для заточки сверл для рельсосверлильного станка, подтачивают остроконечные ломики — иными словами, еще один универсальный инструмент.

- Бензоинструмент (Рис. 6):

• ГП – 800 и КШГ – 1Б — альтернативная модель — КШУ с электродвигателем;

• рельсосверлильный/резный станки — у последнего вместо полотна круг, как на болгарке. При работе с ним, сильно летят искры, которые легко выпаливают дыры в х/б костюме. Необходимо надевать защитную маску и наушники. При долгой работе с подобным рельсорезным станком от вибрации немеют руки.

Недостаток электроинструмента — работает от сети 380 V и нужно подключать длинный кабель на 20-30 метров, боится влаги (дождь, снег), замыкают контакты, быстрее изнашиваются шестерни в редукторе. Шуруповерты с электродвигателем в основном «обитают» в цехах сборки новых звеньев. На перегоне или в ЦЕХах реставрации работают с бензоинструментом.

В статье указан не весь инструмент, а только часто используемый.

Рельсовые цепи по принципу действия

Базово рельсовые цепи делятся на две категории: нормально замкнутые (1) и нормально разомкнутые (2). Как известно любая электрическая цепь должна включать источник электродвижущей силы и потребителей электрической энергии. В любых рельсовых цепях всегда присутствует источник питания и приемник, однако в зависимости от принципа действия рельсовой цепи их взаиморасположение может быть различным. В нормально-разомкнутых цепях источник питания и приемник расположены на одном конце рельсовой цепи, в то время как в нормально-замкнутых цепях источник и приемник находятся на противоположных концах цепи.

Нормально-замкнутая рельсовая цепь

В нормально-замкнутых РЦ в тот момент, когда ни одна колесная пара подвижного состава не находится на контролируемом участке, катушка путевого реле находится под током и сигнализирует свободность участка и целостность цепи.

Такие цепи могут работать в четырех режимах:

Нормальный режим работы, когда состав отсутствует на участке:

Катушка реле, расположенная на противоположном конце цепи от источника питания, оказывается под напряжением, таким образом сердечник катушки втягивается, замыкая контакты реле и сигнализируя свободное состояние контролируемого участка. Путевое реле должно надежно удерживать якорь в притянутом состоянии (при непрерывном питании) или надежно срабатывать от каждого импульса (при импульсном питании).

Неблагоприятными условиями в данном режиме работы являются: минимальное напряжение источника, минимальное сопротивление изоляции и максимальное сопротивление рельсов.

Шунтовый режим:

В данном режиме одна колесная пара замыкает рельсовую цепь шунтируя ее за счет низкого сопротивления колесной пары. Весь ток начинает протекать через колесную пару, создавая своего рода короткое замыкание, а для исключения высоких токов которого используется дополнительное сопротивление (на схеме R0). Соответственно электрический ток в катушке сигнального реле прекращается, и реле переходит в состояние «Занятость участка».

Неблагоприятными условиями являются: максимальное напряжение источника, минимальное сопротивление рельсов, максимальное сопротивление изоляции.

Шунтовая чувствительность рельсовой цепи должна быть не менее 0,06 Ом.

В третьем, контрольном режиме работы, нарушается целостность рельсовой цепи, соответственно реле размыкается, при отсутствии падения напряжения на R0.

Неблагоприятными условиями являются: максимальное напряжение источника, минимальное сопротивление рельсов, критическое сопротивление изоляции.

Четвертый режим работы АЛС

Данный режим соответствует наезду колесной пары поезда на входной конец рельсовой цепи.

Ток в рельсах под приемными катушками локомотива должен быть не менее расчетного, необходимого для надежной работы устройств АЛС на локомотиве.

Минимальный расчетный ток д.б. не менее:

- 1,2 А при автономной тяге;

- 2 А при электротяге постоянного тока (частота сигн.тока=50 Гц);

- 1,4 А при электротяге переменного тока (частота сигн.тока=25 Гц).

Неблагоприятные условия совпадают с нормальным режимом работы.

Нормально-разомкнутая рельсовая цепь

В таких цепях при отсутствии колесной пары на контролируемом участке, путевое реле обесточено. Источник питания и реле находятся рядом друг с другом на одном конце цепи, при этом к одному полюсу питания подключается одна рельсовая плеть, а противоположная подключается к катушке реле, второй вывод которой подключается к другому полюсу питания.

В момент наезда на контрольный участок колесная пара замыкает электрическую цепь, и в катушке реле появляется ток. Есть данные о том, что такие цепи обладают большим быстродействием при определении занятости участка. Это происходит из-за того, что якорь реле быстрее притягивается к катушке, нежели под действием пружины, возвращается в исходное состояние. Но однозначным преимуществом нормально-разомкнутой рельсовой цепи является экономия кабелей, так как в качестве проводов используются непосредственно рельсы

Одновременно с этим такая цепь лишена важного качества — возможности контролировать свою целостность и исправность элементов, и это ограничивает ее использование только сортировочными горками

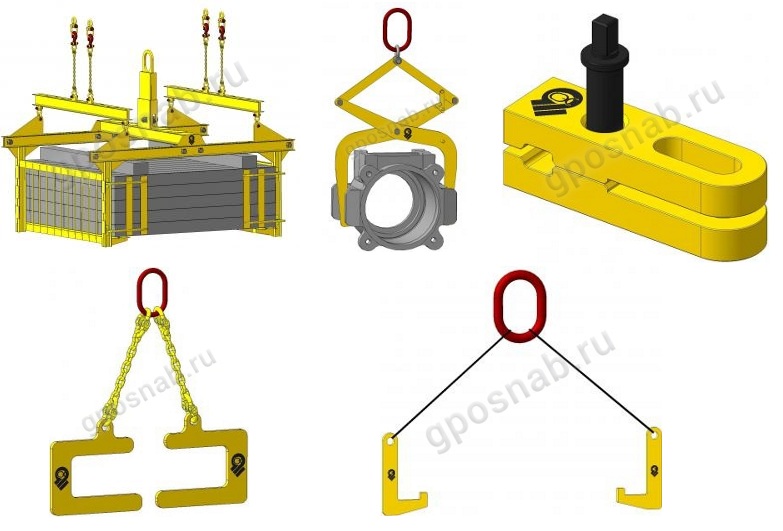

Траверса для перемещения шпал и рельсов

Шпалы перемещаются не только по одной, но и пачками, например, на производстве или на торговом складе при укладке в штабеля или погрузки для транспортировки. При этом используются специальные захваты, которые могут одновременно поднять несколько десятков шпал, как железобетонных, так и деревянных.

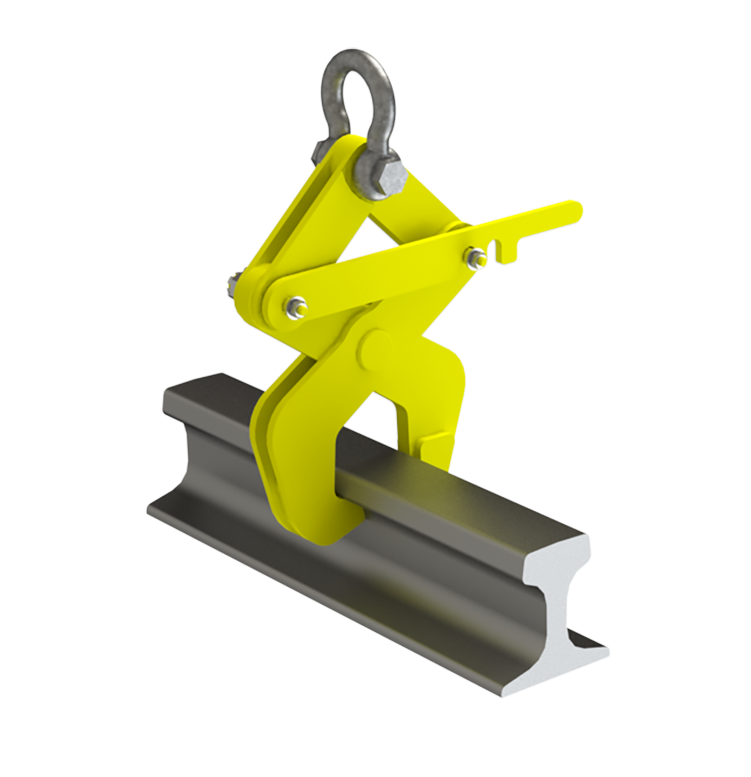

Для перемещения рельсов в горизонтальном положении может использоваться траверса, снабженная по сторонам парой захватов любого типа, чаще всего – вилочного.

При монтаже нередко укладывают не по отдельности рельсы и шпалы, а готовые конструкции – рельсошпальные решетки. Для них также применяют траверсы с закрепленными на них захватами. Кроме того, рельсошпальные решетки перемещают и с помощью четырех строп с захватами.

Кроме механических способов захвата, могут использоваться и более сложные, например, гидравлические. Однако подобное грузоподъемное оборудование стоит значительно дороже и используется намного реже.

Особенности изготовления и применения

Как и любые другие ответственные детали грузоподъёмных устройств, в захватах для рельсов необходимо использовать только кованую конструкционную качественную сталь по ГОСТ 1050-81 марки не ниже, чем сталь 45. Захваты, детали которых изготовлены по технологии обработки резанием, использовать запрещается, поскольку образующиеся при этом концентраторы напряжений могут привести к внезапному разрушению приспособления. Все соединяющие и крепёжные части захватов – серьги, крюки, оси – подвергаются закалке ТВЧ. Исходная твёрдость деталей крановых захватов должна обеспечивать их износостойкость при приложении нагрузок, не менее чем в 6 раз превышающих массу переносимого с их помощью груза.

Технические условия на захваты для кранов предполагают их применение для рельсовых профилей марок Р43…Р75, при максимальных усилиях 1600…4000 кг (для комбинированных захватов – до 8000 кг).

При использовании механизированного удержания рельса все виды захватов (кроме рычажных) могут функционировать с применением траверс, которые обеспечивают более равномерную нагрузку на крюк.

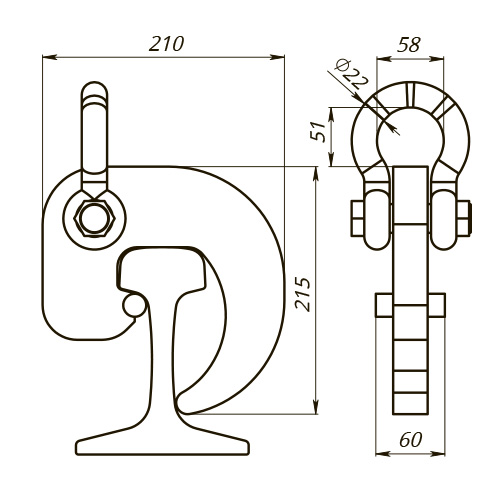

Пример обозначения клещевого рельсового захвата для крана: ЗР-1/Р65, где 1 указывает на предельную грузоподъёмность устройства (1 тонна), а Р65 означает, что приспособление должно применяться для рельсового профиля Р65 по ГОСТ 16210-77, ГОСТ 8161-75, ГОСТ 7174-75 или ГОСТ 7173-54.

Условное обозначение вилочного рельсового захвата: АТК.ЗР В-2,0-Р50, где В означает «вилка», 2,0 – предельная грузоподъёмность захвата в тоннах, Р50 – размер профиля рельса. Аналогично маркируются и захваты рычажного типа, но вместо буквы В ставится буква Р.

При производстве захватов для рельс должна быть выдержана технология их производства, которая оговаривается ТУ-3178-003-87879481-2010. При отсутствии в сертификате на продукцию норм данных ТУ, она не должна поступать в реализацию, либо подвергаться проверке.

Аппарат для сварки линолеума. Ровные и красивые стыки

Гидравлическая растяжка. Восстанавливаем кузов автомобиля

Противоугонный захват

| Схема устройства клещевого. |

Противоугонные захваты с электроприводом могут включаться автоматически от сигнального устройства ветромера, когда ветровая нагрузка на кран превышает допустимую по нормам.

| Схема противоугонного клещевого захвата. |

Противоугонные захваты с машинным приводом должны быть оборудованы приспособлением для приведения его в действие вручную.

Противоугонные захваты служат для предотвращения угона крана при действии ветра нерабочего состояния. Приведенные в данном разделе нормы и методика расчета составлены для основных конструктивных типов противоугонных захватов кранов, перемещающихся по рельсовому пути.

Противоугонные захваты должны обеспечивать необходимое усилие зажатия при уменьшении за счет износа ширины головки подкранового рельса по сравнению с предусмотренной ГОСТом до 10 мм и при опускании губок захвата относительно проектного положения на 5 мм за счет износа рабочих поверхностей ходовых колес и подкрановых рельсов.

Автоматически действующие противоугонные захваты установлены на кране БК-ЮОО без изменения его ходовой части.

| Полуавтоматический рельсовый захват. |

Противоугонные захваты скользящего типа неудобны в эксплуатации и требуют применения для стыковки рельсов специальных накладок. Кроме того, в местах установки накладок возникают поломки рельсов.

Монтаж противоугонных захватов должен обеспечить надежное сцепление захвата с рельсом, при котором головка рельса зажимается всей плоскостью тормозных губок. Губки должны иметь хорошо насеченную поверхность и винты для крепления, утопленные в тело губки. Величина отхода губок с каждой стороны допускается не менее 4 мм.

В клещевом противоугонном захвате ( рис. 146) вал электродвигателя /, включенного параллельно двигателю механизма передвижения, соединен рычагами 2 с центробежными грузами. Эти рычаги соединены с валиком, установленным в подшипниковом стакане 3, имеющем возможность перемещения в вертикальных направляющих рамы захвата. При включении привода механизма передвижения включается и двигатель / противоугонных захватов, вращающий рычаги 2 с фузами. Под действием вспомогательных пружин верхние концы рычагов 7 сближаются, а нижние концы, несущие закаленные губки 8, расходятся, освобождая рельс. При выключении тока вращение рычагов 2 прекращается, клип 4 опускается, и под действием веса клипа и усилий пружин 6 губки 8 захватывают головку рельса, препятствуя движению крана. Согласно Правилам Госгортехнадзора противоугонные захваты с механическим приводом должны быть оборудованы дополнительным устройством для приведения их в действие вручную.

Гарантирующими безопасность являются противоугонные захваты, сблокированные с пневматическим приводом.

| Кран КБ-676 в приставном исполнении. |

Вновь ставят кран на противоугонные захваты. Затем состыковывают секции направляющих подъемника. Освобождают от креплений кабину подъемника 34 в секции 10 и опускают кабину по направляющим в нижнее положение. Тележку противовеса передвигают в рабочее положение. Кран в таком положении может работать с пониженной ( по сравнению с паспортной) высотой подъема.

У кранов, имеющих противоугонные захваты, проверяется система автоматического включения захватов при остановке крана и система блокировок – при пуске механизма передвижения.

Обратный тяговый ток

Любая рельсовая нить для электродвижущего подвижного состава выполняет роль низшего потенциала по отношении к контактной сети. Токи, протекающие от локомотива к тяговой подстанции, достигают огромных значений, и безусловно могут повлиять на работу рельсовых цепей. Обратный тяговый пропускается по одной нити рельсовой цепи в случае с однониточными рельсовыми цепями, или по двум рельсовым нитям, в двухниточных рельсовых цепях. Основной проблемой является разделение разных рельсовых цепей, соединенных для прохождения тягового тока. И если в однониточных цепях тяговый ток попеременно может передаваться по одной из нитей, то в двухниточных цепях приходится устанавливать разделяющие дроссель-трансформаторы. Стоит отметить, что в однониточных цепях невозможна передача сигналов АЛСН, а значит их применение сильно ограничено.

Дроссель-трансформатор

Дроссель-трансформатор с открытой крышкой

Параметры дроссель-трансформаторов

Первые цифры в названии определяют полное сопротивление переменному сигнальному току частотой 50 Гц (0,2 и 0,6), вторые цифры определяют номинальный тягового тока, на который рассчитана основная обмотка (500 и 1000 А на каждый рельс).

Основная обмотка дроссель-трансформатора выполнена из медной шины большого сечения и имеет малое сопротивление постоянному тяговому току (от 0,0008 до 0,0024 Ом).

У дроссель-трансформатора ДТ-0,2 дополнительная обмотка имеет несколько выводов, что позволяет устанавливать различные коэффициенты трансформации (7, 10, 13, 17, 23, 30, 33, 40). Основная обмотка содержит 14 витков из медной шины сечением 100 мм2 для ДТ-0,2-500 и 221 мм2 для ДТ-0,2-1000. Поскольку в рельсовых цепях практически применяют дроссель-трансформаторы ДТ-0,2 с коэффициентом трансформации 17 или 40, с 1985 г. завод выпускает ДТ-0,2, имеющие только один коэффициент трансформации (17 или 40). Дроссель-трансформаторы с коэффициентом 40 имеют на крышке маркировку n=40, а с коэффициентом 17— не имеют маркировки.

У дроссель-трансформатора ДТ-0,6 дополнительная обмотка имеет только два вывода, коэффициент трансформации равен 15. Основная обмотка содержит 16 витков медной шины сечением 100 и 243 мм2 для ДТ-0,6-500 и ДТ-0,6-1000 соответственно.

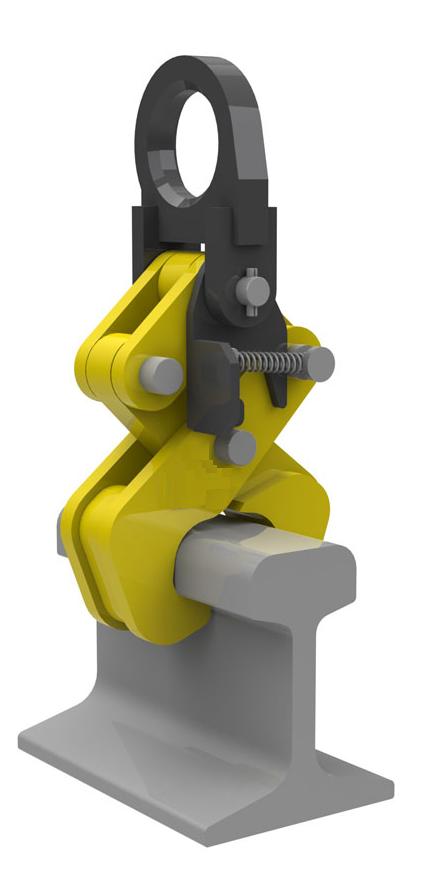

Противоугонное устройство

Противоугонные устройства предназначаются для удержания крана, работающего на открытом воздухе, от самопроизвольного перемещения по рельсовому пути под действием ветра, по силе превосходящего предельно допустимый. Основным элементом противоугонных устройств являются рельсовые захваты ( рельсо-зажимпые клещи), посредством которых кран вручную или автоматически закрепляется за рельсы.

Противоугонные устройства применяются на кранах, работающих на открытом воздухе. Они предназначаются для удержания кранов от угона ветровыми нагрузками нерабочего состояния ( ГОСТ 1451 – 65) и устанавливаются в дополнение к тормозам механизма передвижения.

Противоугонные устройства подразделяются: по принципу действия – на остановы и рельсовые захваты, а по способу включения-на ручные, полуавтоматические и автоматические. К ручным устройствам относятся рельсовые захваты, которые отличаются простотой конструкции, надежностью, но требуют значительного времени на приведение их в действие. Полуавтоматические захваты снабжены механическим приводом и включаются непосредственно из кабины крановщика. Наиболее совершенными являются автоматические противоугонные устройства, которые срабатывают автоматически от специальных приборов – анемометров, включающих при давлении ветра, равном 25 кГ / м2, звуковые и световые сигналы на кране. При повышении давления ветра до 40 кГ / м2 анемометры обеспечивают сначала отключение двигателей механизмов, а затем приводят в действие противоугонные захваты.

Противоугонные устройства должны развивать усилие, удерживающее кран при ветровых нагрузках нерабочего состояния, направленных вдоль пути, и при положении укосины, если она имеется, поперек пути.

Наиболее простые противоугонные устройства выполнены в виде клещевых захватов, зажимающих головку рельса. Если губки захватов охватывают головки крановых рельсов с нижних сторон, то на каждом рельсе должно быть установлено по два захвата. Этим обеспечивается возможность включения захватов в работу при расположении над соединительными рельсовыми накладками. Привод клещевых захватов бывает ручной и машинный. Ручной привод обычно выполняют в виде ходового винта. При машинном приводе зажатия головки кранового рельса осуществляют под действием силы тяжести замыкающего груза или пружины, а размыкание захвата производят с помощью электрического, гидравлического или центробежного привода. В автоматических захватах с машинным приводом отключение привода, удерживающего рычаги в нерабочем положении, происходит через некоторое время после выключения электродвигателей механизма передвижения и включения тормозов. Это обеспечивает включение рельсовых захватов после предварительного торможения крана, что снижает динамические нагрузки на него. Автоматические противоугонные устройства срабатывают также при аварийном отключении подачи электроэнергии на кран и при скорости ветра, превышающей допустимую.

Противоугонными устройствами с машинным приводом должны снабжаться козловые краны в соответствии с ГОСТ Краны козловые.

Противоугонными устройствами с машинным приводом должны и пб-жаться козловые краны в соответствии с ГОСТ Краны козловые.

Противоугонными устройствами должны быть снабжены башенные, козловые, портальные и другие краны, перемещающиеся по рельсовому пути.

Противоугонными устройствами с машинным приводом должны снаб – 1Ться козловые краны в соответствии с ГОСТ Краны козловые.

Какие противоугонные устройства применяют на кранах.

Чаще всего противоугонные устройства с ручным приводом конструктивно представляют собой клещевой захват, предназначенный для захвата за головку рельса.

Известны различные механические противоугонные устройства, начиная от простых замков на педали и кончая сложными капканами, от попадания в которые не гарантирован и сам водитель. Однако такие устройства, защищая автомобиль от угона, не защищают его от проникновения посторонних лиц в салон, багажник и моторный отсек.

Триггер противоугонного устройства после включения питания устанавливается в первое устойчивое состояние, когда транзисторы V27, V28, V29 закрыта.

В противоугонных устройствах вместо клещей могут быть использованы эксцентриковые захваты. Первоначальное зажатие кранового рельса осуществляется между двумя эксцентриками под действием пружины или силы тяжести замыкающего груза. Затем при дальнейшем повороте эксцентриков происходит их самозатягивание и дополнительное зажатие кранового рельса.

| Схема противоугонного клещевого захвата. |