Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного станка по металлу изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка. Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки.

- Передняя бабка. Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата.

- Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

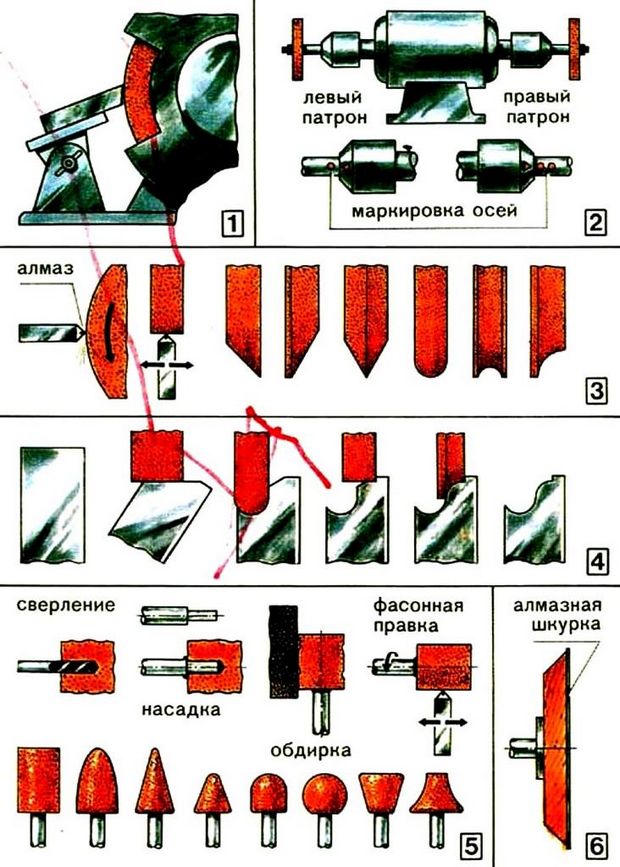

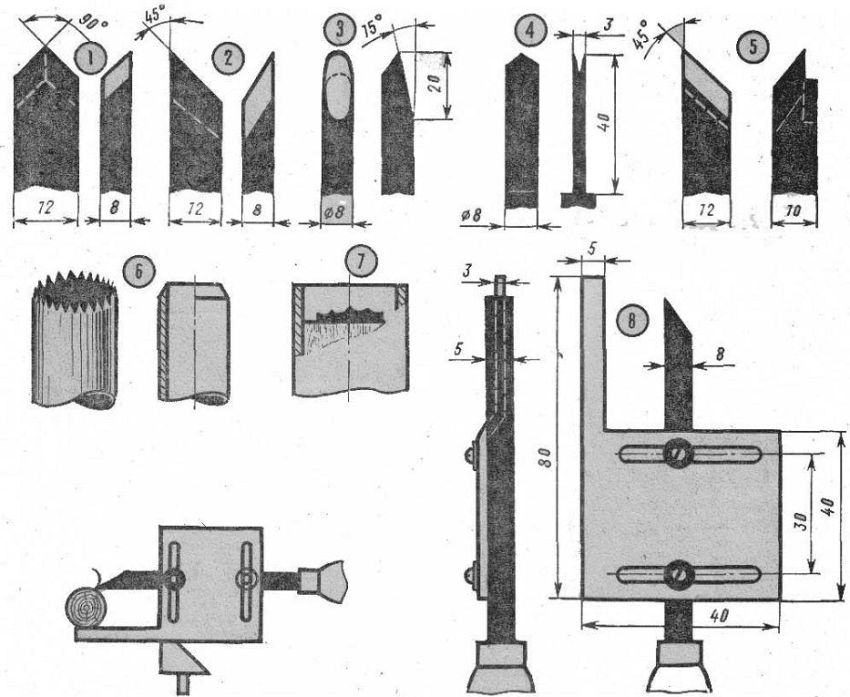

Виды токарных резцов

Широкий круг решаемых задач, которые возникают при создании конструкций из дерева, требует большого количества токарных приспособлений различного назначения. Современные производители предлагают большое многообразие таких изделий. На любой токарный резец возложено выполнение определённых практических задач. Каждый токарный резак состоит из двух частей: рабочей части, производящей обработку или резание и элементов крепления. На рабочую часть выделяют примерно 20 сантиметров от всей длины металлической заготовки. Такой размер обеспечивает свободу манёвра инструментом, что гарантирует точность выполнения требуемых операций. Запас по длине позволяет много раз производить обработку режущей части. Длина хвостовой части определяется длиной будущей ручки. Она должна обеспечивать безопасную работу.

Несмотря на большое многообразие подобных инструментов, все типы токарных резцов можно классифицировать по следующим признакам:

- характеру выполняемых задач;

- материалу, из которого он изготовлен;

- форме наконечника и значению углов заточки.

Такая классификация токарных резцов позволяет точно определить их область применения. По характеру решаемых задач они могут быть отрезными и обрабатывающими. В качестве материала для их изготовления выбирают марки сталей, обладающие повышенной твёрдостью. Это позволяет создать хорошо режущую переднюю кромку.

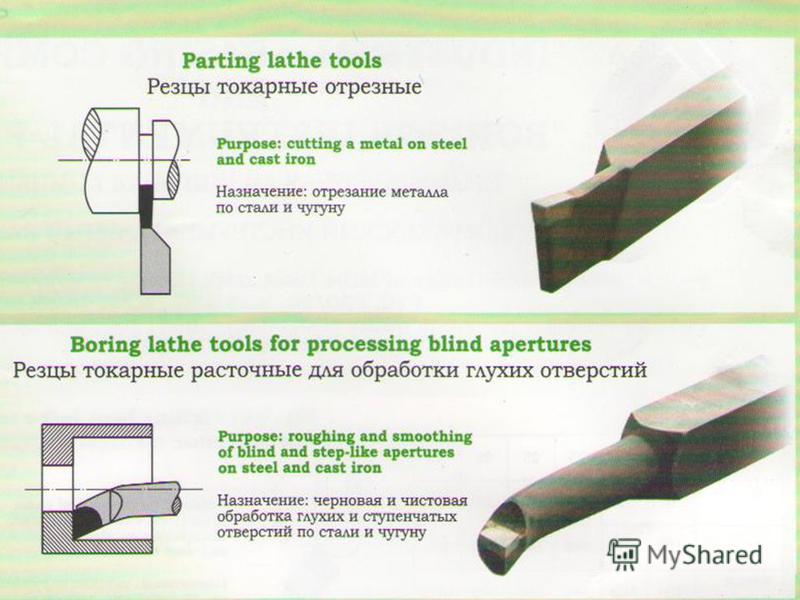

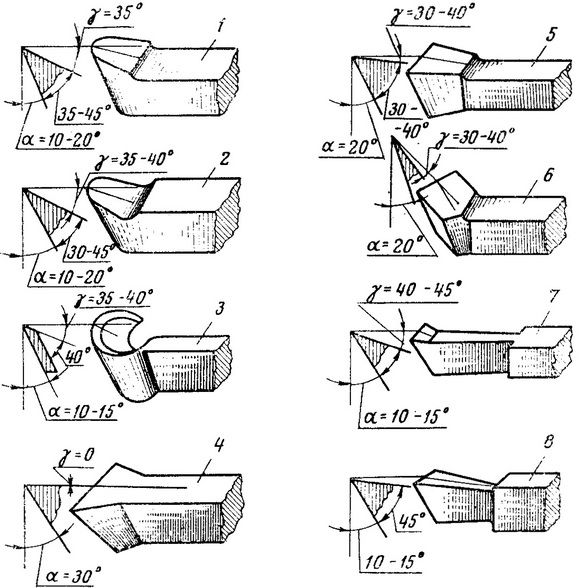

Токарные резцы, подразделяются на следующие виды:

- отрезные;

- стамески;

- скребки.

Стамески делятся на две группы. Первая предназначена для грубой обработки или резания. Вторая — применяется для окончательной или чистовой обработки.

В основном они обладают четырьмя формами режущей кромки:

- прямой или плоской;

- радиусной;

- в виде скобы;

- уголковой.

Ширина стамески выбирается в зависимости от размера заготовки. Она изменяется от четырёх до тридцати миллиметров. Основная группа токарных стамесок имеет лезвие, позволяющее вытачивать необходимые фигуры на плоской поверхности. Для придания определённого рифления изготавливаются специальные стамески. К ним относятся:

- рейер полукруглый (его название определяется формой лезвия. С его помощью производят предварительную обработку подготовленной заготовки);

- мейсель имеет обоюдоострую режущую кромку, угол схождения граней достигает 25 градусов. Он идеально подходит для вытачивания различной величины углублений, проточки канавок, вырезания фигур и рисунков. С его помощью осуществляют чистовую обработку поверхности;

- стамеска- крючок (предназначен для изготовления в поверхности различных углублений, Их величина зависит от диаметра крючка);

- стамеска гребёнка – позволяет нарезать резьбу на внешней и внутренней стороне деревянного изделия (с её помощью изготавливают деревянные метизы, для последующего крепления отдельных деталей);

- стамеска-скребок – применяется для чистовой обработки деталей, имеющих поверхность цилиндрической формы.

- клюкарзы (к ним относятся угловые стамески. Они применяются для вырезания на поверхности изделия сложных и объёмных рисунков, орнаментов, барельефов или различных декоративных украшений);

- клепики (применяется для тонкой доработки рельефной поверхности. Особенно она полезна для изготовления сложных изображений, выборки древесины в труднодоступных местах).

Следовательно, стамески могут быть плоские или фигурные. Основными характеристиками, на основании которых производится классификация резцов является форма будущего изделия и его художественное оформление. Работа стамесками производится вручную. Качество получаемого изделия во многом зависит от качества токарного инструмента, плотности древесины и квалификации мастера.

Чистовая обработка производится токарными резцами с углом заточки в правую или левую сторону. Опыт проведенных работ показал, что наиболее приемлемым является угол равный 70-75 градусов. Для финишной зачистки используют токарные изделия, заточенные под углом в 20-25 градусов.

Для решения более сложных (нестандартных) задач применяют фасонные резцы. К ним относят токарные изделия, обладающие режущей частью в форме полукруга.

Многообразие предлагаемых в продаже токарных резцов и возможность самостоятельного изготовления позволяет выбрать такой инструмент, который позволит решать самые сложные задачи и создавать неповторимые детали с самыми причудливыми рисунками из любых типов древесины.

Виды работ

Каждый вид работ подразумевает определенную технологию и несколько особенных секретов. Любой мастер помимо своей работы на станке должен уметь разбираться в древесине, читать чертежи, а также затачивать резцы и настраивать сам станок.

Точение

На первом этапе необходимо запустить вал. Начинать точение можно только после того, как вал наберет скорость. Сначала идет черновая обработка изделия. Она происходит на скорости до 1500 об/мин. Мастер при этом использует полукруглую стамеску, с лезвием и боковыми частями. Мастер при работе опирается на подручник.

Обдирка

Грубая обдирка заготовки делается полукруглой стамеской. Инструмент должен быть наклонены в сторону точения и расположен в осевой плоскости детали.

Выборка

Выборка или по-другому выскабливание проводится с помощью овалов или крючков. Чаще всего данная разновидность работ применяется при изготовлении посуды.

Отрезание

Для этого процесса применяется отрезной резец. Он оставляет идеально ровный срез и затем не требует дополнительной шлифовки. Чтобы не допустить ошибок мастеру необходимо сделать первоначальную пометку карандашом и точно установить место среза.

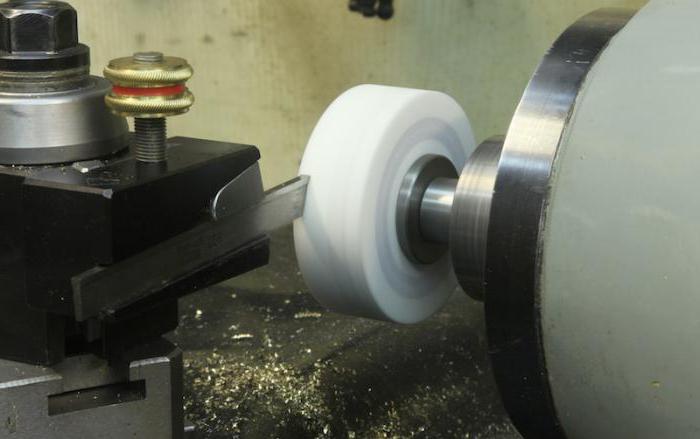

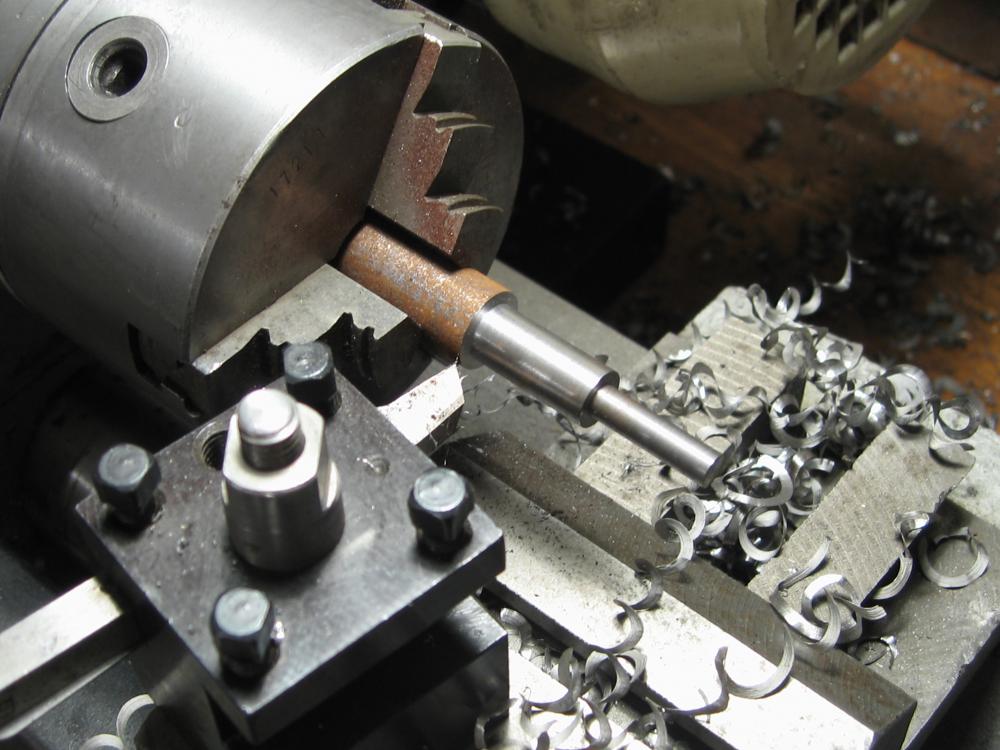

Изготовление шканта

Шкант – цилиндрический стержень, которым крепятся различные составляющие изделия. Шкант изготавливается из дерева, металла, пластмассы. Сделать такой круглый шип можно самостоятельно при наличии токарного станка и простейших инструментов.

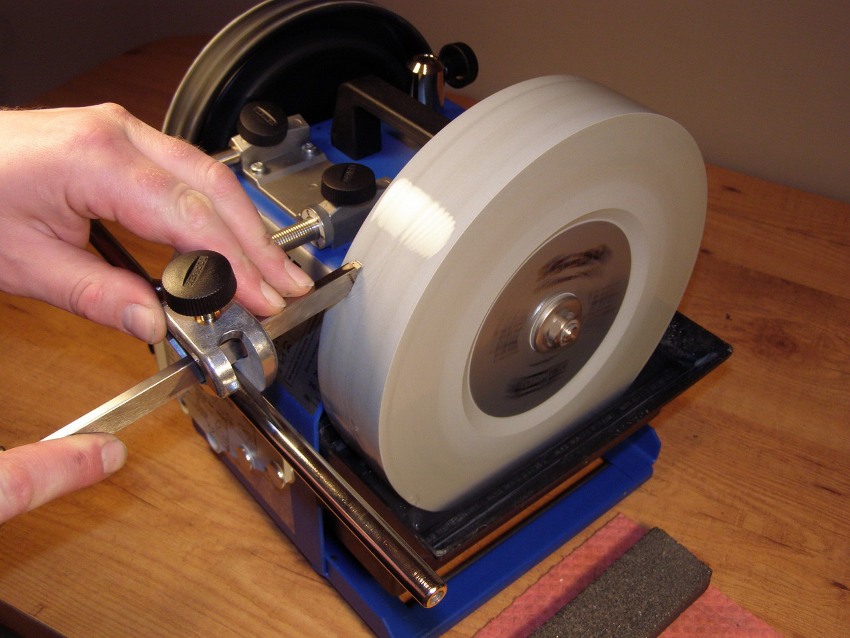

Выполнение доводки

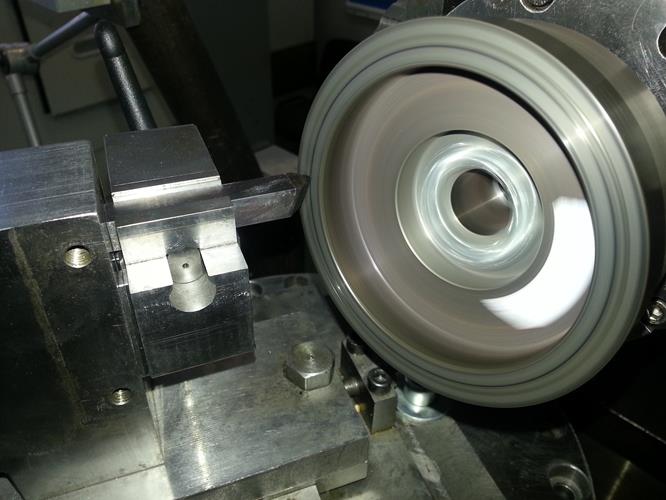

После выбора станка для заточки металлических резцов и осуществления самой процедуры следует провести притирку рабочих элементов. Ее выполняют по тому же алгоритму, что и обработку. Доводка нужна для устранения шероховатостей и полирования основания до блеска. Чем качественней вы сделаете доводку, тем меньше будет трение и устойчивей инструмент.

Доводку делают при помощи абразивной пасты бора карбида на крутящемся диске из чугуна. Также можно применять для этих целей пасты ГОИ или другие средства, которые предназначены для полировки. Такое средство наносят на диск и выполняют его вращение, при этом стамеска должна плотно прилегать к кругу. Это необходимо чтобы зерна пасты абразивной сгладили шероховатости. Таким способом будет полностью восстановлена геометрия изделия, пригодность к применению и его первоначальная чистота.

Процедура обработки стамесок в домашних условиях предполагает наличие у мастера определенных навыков и знаний необходимых методик. Осуществить процесс не сложно, но при этом от человека потребуется немало усилий и четкое соблюдение правил выполнения работ. В противном случае геометрия деталей не будет восстановлена полностью, в результате чего уменьшится качество и срок ее эксплуатации.

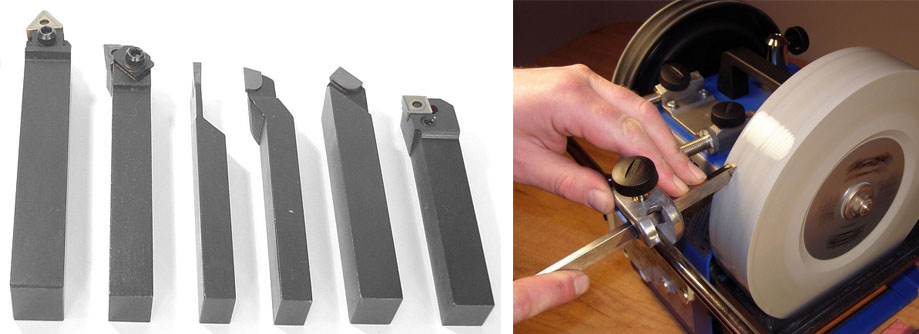

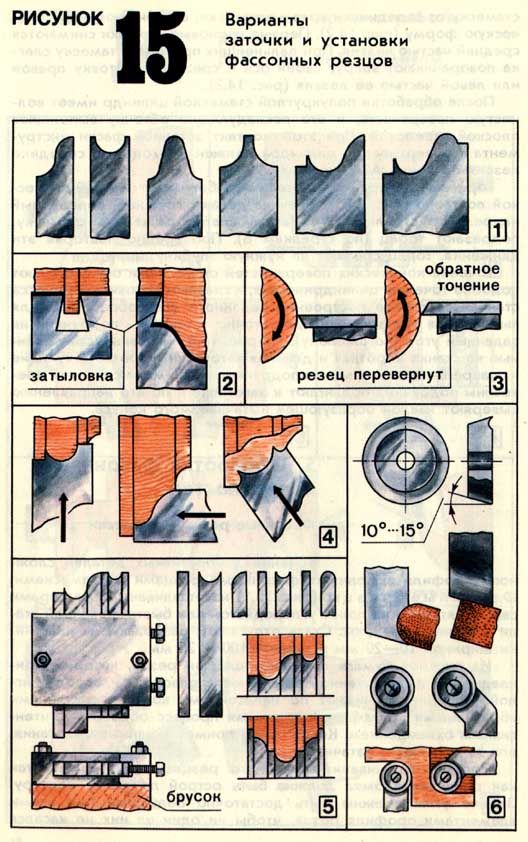

Порядок и правила заточки инструмента

Для предупреждения появления сколов и задиров на обрабатываемых деталях, поломки и других нежелательных факторов при работе на токарном агрегате, требуется правильная заточка резца. Эта процедура выполняется при изготовлении нового или износе старого устройства. Сам процесс заточки резцов заключается в придании требуемой формы и необходимого угла затупившемуся или новому приспособлению.

Восстановить режущую часть, можно применяя специальное оборудование по металлу при достаточном уровне мастерства и знаний работника. Ведь от правильной заточки токарных резцов зависит трудоемкость и производительность. На крупных предприятиях созданы подразделения занятые подготовкой оснастки. На малых заточка выполняется токарем.

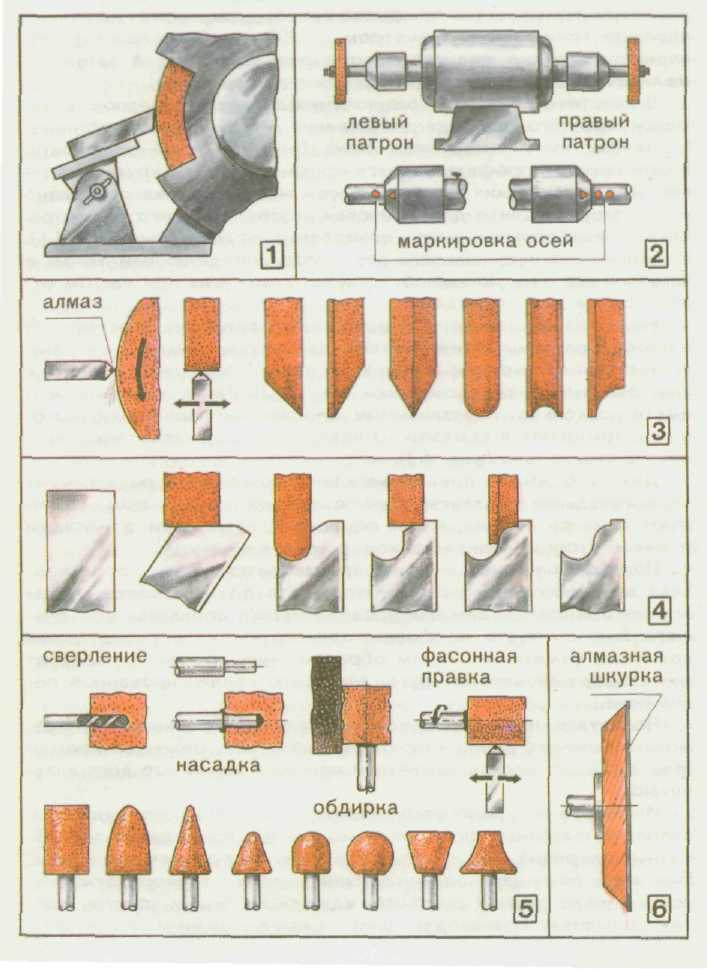

На данный момент существуют следующие способы заточки токарных резцов:

- абразивный;

- химико-механический;

- с использованием специальных приспособлений;

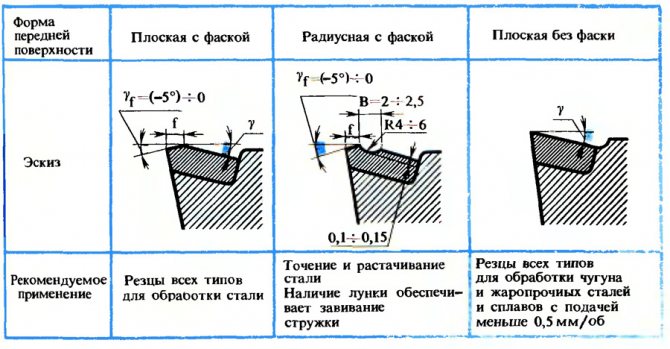

Углы заточки в зависимости от вида точения стали и чугуна

Абразивная заточка резца выполняется на специальном заточном агрегате или стандартном наждаке. При использовании последнего варианта трудно выдержать нужные углы при обработке приспособления. Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета.

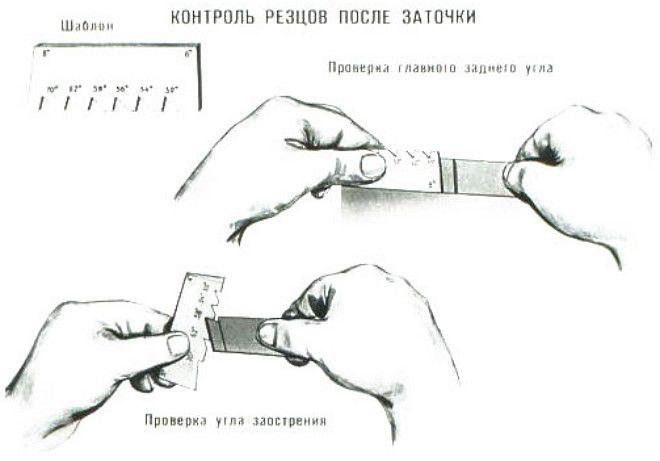

Алмазным диском делают финишную шлифовку на токарном или другом агрегате. Химико-механический способ подразумевает точение в специальном составе. Точность заточки проверяют шаблонами.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

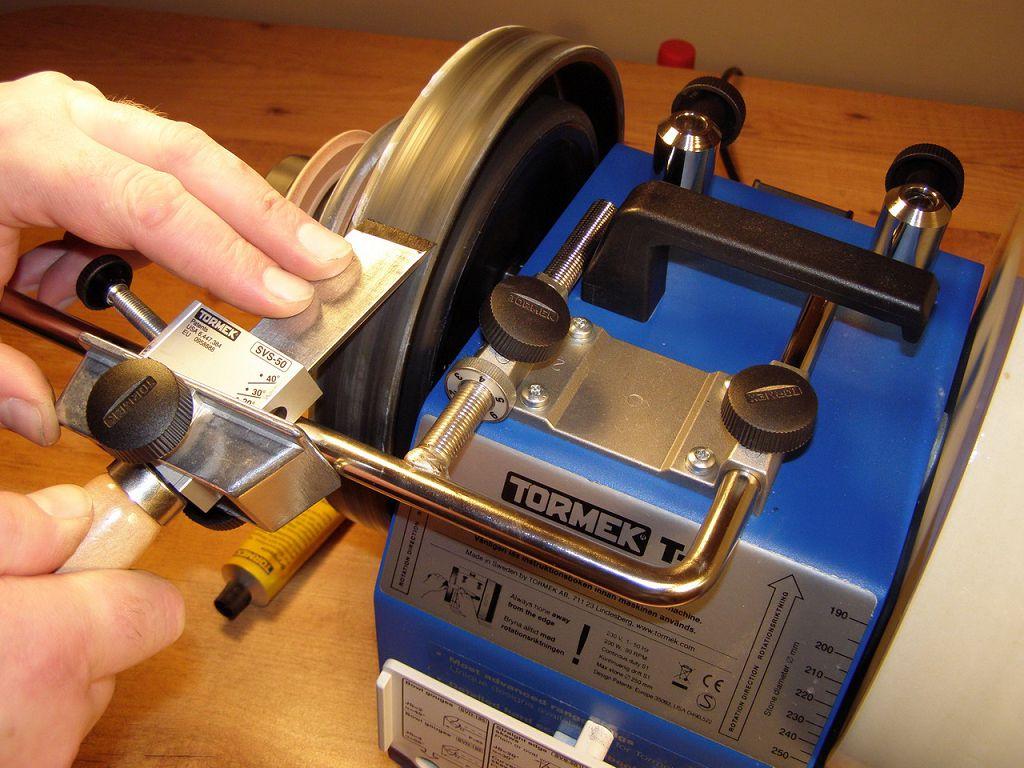

Инструменты и материалы для заточки

Для заточки стамески нужны такие инструменты и материалы:

- станки горизонтального и вертикального типа;

- точило;

- наждачная бумага на бруске;

- абразивы в виде листа;

- специальные фиксаторы и рамки;

- ткань или войлок для полировки.

Дополнительно пригодятся оправы с угловой регулировкой (желательно использовать заводской вариант) и устройство, благодаря которому можно формировать наклон на фаске с помощью специальных клиньев (можно применять самодельное приспособление).

Эти же инструменты и материалы можно использовать, если нужно обработать нож под рубанок.

Применение круга и наждачной бумаги

Натачивание лезвий осуществляется посредством использования точильных кругов и наждачной бумаги. В процессе механической обработки нужно использовать несколько видов точильных кругов со средним и низким уровнем жесткости.

Наждачная бумага применяется в процессе «подгонки» идеальных форм металлической части. Такой материал используется в момент выполнения исключительно ручной работы.

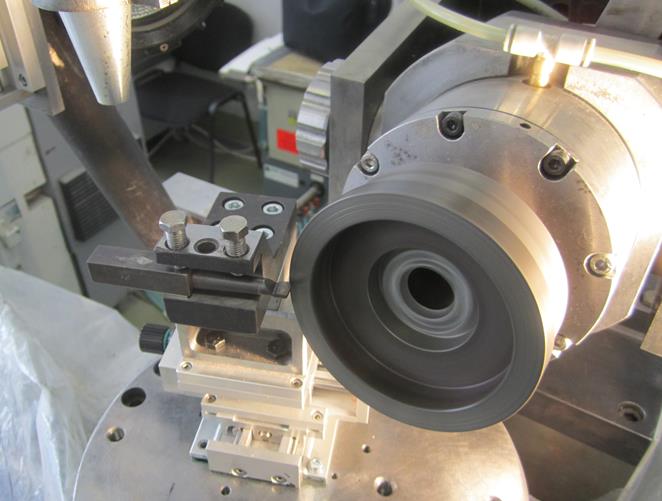

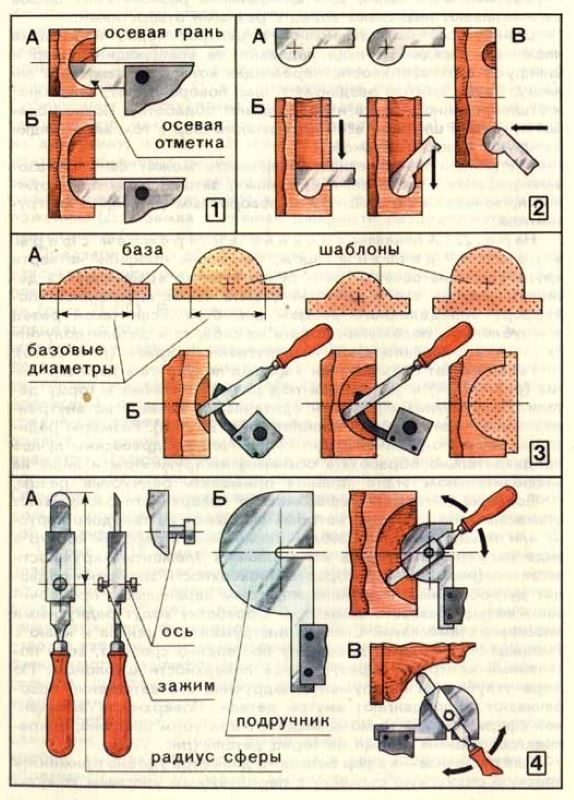

Выбор технологических баз при восстановлении деталей

Базы – поверхности, линии, точки или их совокупности, необходимые для ориентации детали на станке, ее расположения в узле или изделии и измерения. По назначению базы различают на конструкторские, технологические и измерительные.

Конструкторские базы – совокупность поверхностей (линий, точек), от которых даны размеры и положения деталей и узлов при разработке конструкции машины.

Технологические базы – поверхности (линии и точки), служащие для установки детали на станке и ориентирующие ее относительно режущего инструмента.

Измерительные базы – поверхности (линии и точки), от которых измеряют выдерживаемые размеры.

Основной технологической базой является поверхность (линия, точка), которая предназначена для ориентации детали на станке, а так же в сборочной единице или машине. Например, отверстие зубчатого колеса используют при ориентации колеса в процессе сборки относительно других деталей. Оно же может служить технологической базой при чистовой обработке колеса на токарном станке.

Вспомогательные технологические базы – поверхности (линии, точки), которые необходимы при установке детали на станке, но при этом они не влияют на ее работу в машине. К ним относят центровые гнезда вала, которые используют при его изготовлении на токарных и шлифовальных станках; внутренние проточки в юбке поршня для его крепления на станках; обработанную плоскость и два отверстия в разных концах корпусной детали для ее размещения в процессе обработки.

В зависимости от вида обработки используют следующие основные виды базирующих поверхностей:

- точение и круглое шлифование: два центровых гнезда; наружная (внутренняя) цилиндрическая поверхность и центровое гнездо; наружная (внутренняя) цилиндрическая поверхность и торец;

- фрезерование, сверление и плоское шлифование: две перпендикулярные плоскости и точка в третьей взаимно перпендикулярной плоскости; плоскость и два отверстия; три-четыре центровых гнезда; цилиндрические поверхности для зажима детали в призмах; конические поверхности.

При бесцентровом шлифовании и развертывании самоустанавливающейся разверткой технологическими базами служат обрабатываемые поверхности деталей.

При выборе технологических баз руководствуются следующими правилами.

Использование вспомогательных баз. Так как основные технологические базы являются поверхностями соединения и поэтому изнашиваются в процессе эксплуатации, в качестве технологических баз используют вспомогательные (центровые гнезда у валов и осей; плоскость и два отверстия у корпусных деталей и др.). Вспомогательные базы проверяют и если они деформированы их исправляют.

В ряде случаев технология изготовления детали предусматривает удаление технологических баз. Для таких деталей при восстановлении создают вспомогательные базы, образуя новые центровые гнезда в самой детали или в припаянных пробках из мягкой стали. Растачивают центровые фаски на внутренних поверхностях отверстий (валиков коромысел, поршневых пальцев, шкворней поворотных цапф).

Использование основных баз. Некоторые детали вспомогательных баз не имеют, а основные изношены. В качестве технологической выбирают наименее изношенную основную базу, обрабатывают ее и, используя как основную технологическую, обрабатывают остальные поверхности. Этот способ применяют для ремонта корпусных деталей (блоков, коробок передач, корпусов редукторов, задних мостов, корпусов подшипников, ступиц и втулок).

Использование баз соединяемой детали. В ряде случаев обрабатываемую деталь более точно можно установить на станок вместе с соединяемой. Например, при расточке рабочей поверхности тормозного барабана на токарном станке. Тормозной барабан 1 (рис. 1) размещают на ступице 4. Последнюю жестко закрепляют на конусах оправки 2, установленной в центрах станка.

Рис. 1. Схема расточки на токарном станке тормозного барабана в сборке со ступицей колеса: 1 – тормозной барабан; 2 – оправка; 3 – резец; 4 – ступица колеса

Создание новых баз. В случае, когда использование баз, применяемых при изготовлении деталей, невозможно, создают новые базы. В качестве новой базы выбирают обработанные поверхности, которые связаны с поверхностью прямым (без пересчета), возможно, более точным размером. При этом необходимо совмещение установочной и измерительной баз. В противном случае точность обработки детали снижается из-за появления погрешности базирования.

Обработка при минимальном числе баз. Рекомендуется при обработке детали (подготовительная, нанесение покрытия и заключительная механическая обработка) использовать одни и те же постоянные базы. Чем больше баз используется, тем ниже точность обработки.

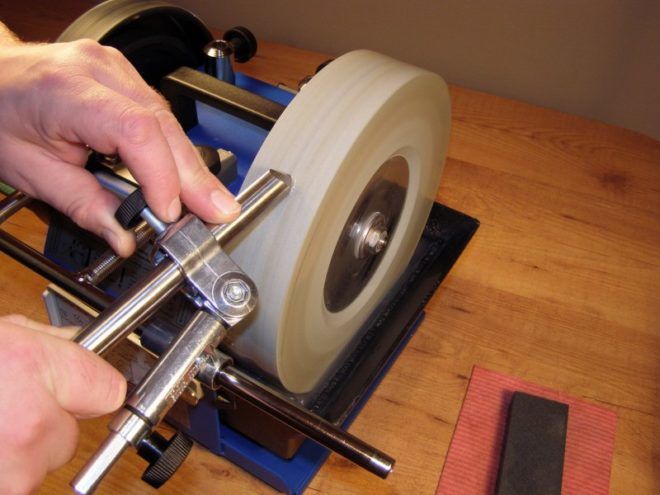

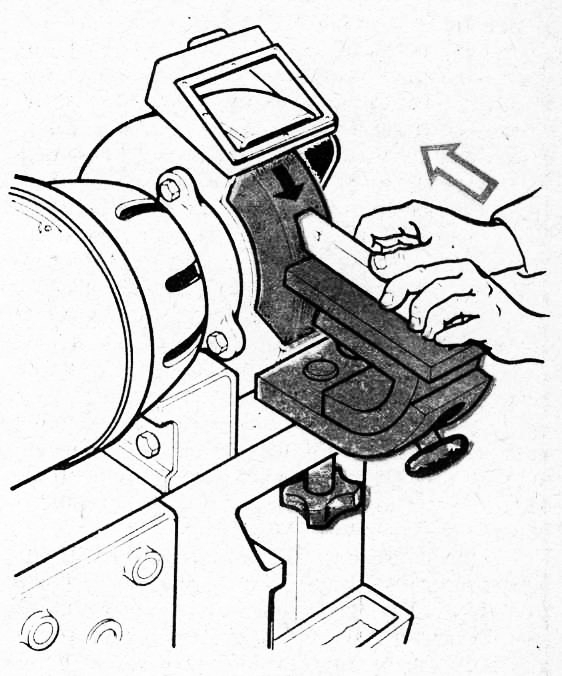

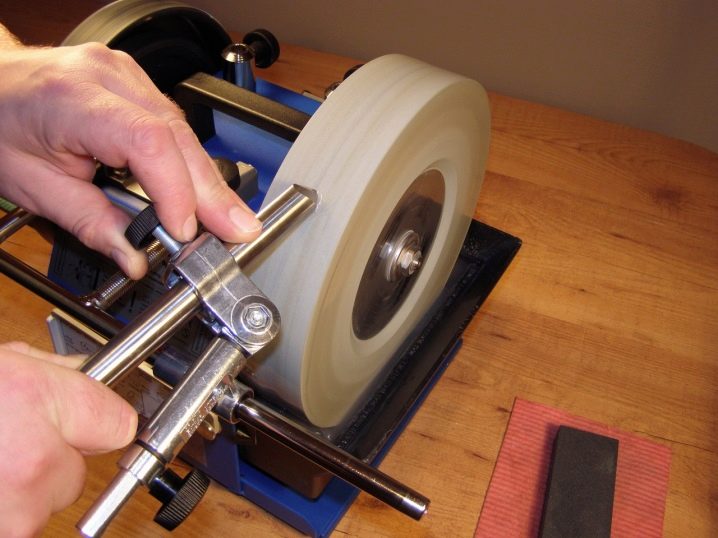

Заточка абразивными кругами

Точильный станок представляет собой лишь техническую базу для организации механического взаимодействия между обрабатываемым инструментом и абразивом. Заточка производится изготовленными из электрокорунда дисками при их вращении с частотой порядка 3000 об/мин. Абразив может выполняться из других материалов разной степени твердости, но в любом случае он должен исключать перегревы режущей кромки.

Например, в некоторых случаях рекомендуется низкочастотная заточка на уровне 2000 об/мин с применением 20-сантиметрового круга из окиси алюминия. Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону

Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга

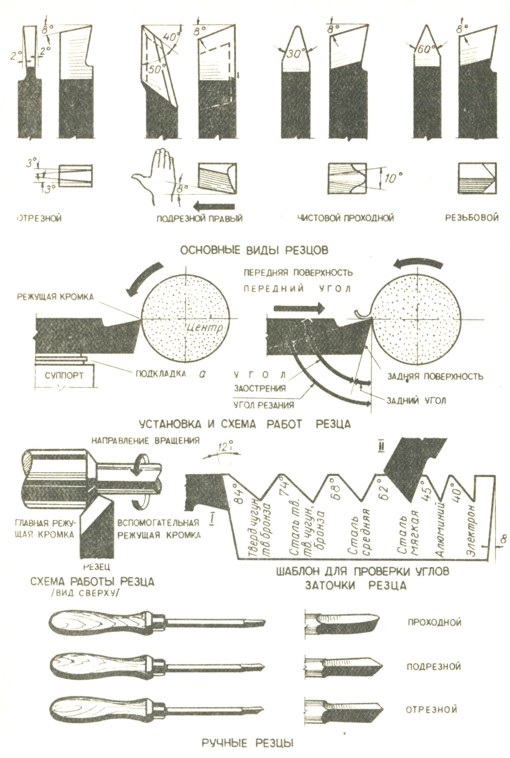

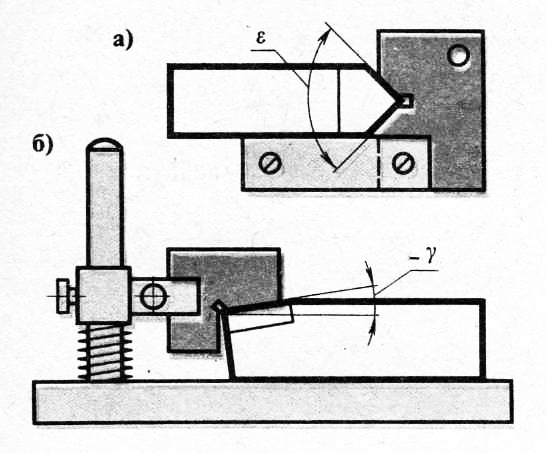

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

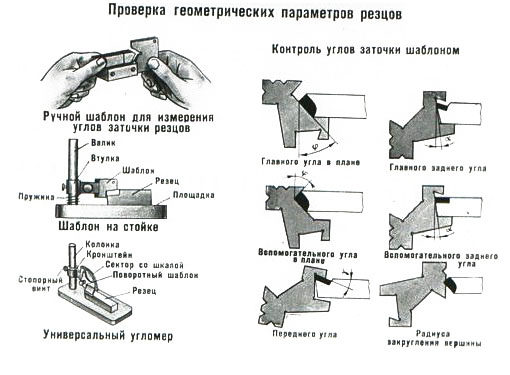

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании,

- соприкосновение кромки и плоскости,

- направление детали измерения параллельно кромке,

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Нюансы заточки

Заточка резцов – момент более чем ответственный. Без нее не получится поддерживать рабочую часть в оптимальном состоянии, в форме и с нужным углом. Не надо затачивать только резец в виде одноразовой твердосплавной пластины. Если говорить о промпредприятиях, там резцы затачивают на специальном станке. В домашних условиях приходится проявлять изобретательность. Например, могут для этого использоваться химреактивы или точильные круги. На токарном станке нередко устанавливают абразивный круг – он довольно качественно может заточить резцы, доведя инструмент до нужной геометрии.

Если решено выбрать именно точильный круг, надо ориентироваться на материал основы. Например, затачивая правильно твердосплавный резец, круг будет зеленым, карборундовым. Если заточке подвергается деталь из качественной углеродистой стали или быстрорежущей стали, круг надо выбрать корундовый.

Заточка проводится с охлаждением и без него, и первый вариант для многих мастеров куда предпочтительнее. Холодная вода будет подаваться на участок, где резец и вступает в контакт с точильным кругом. Если же охлаждение исключается, то после процедуры резко охлаждать инструмент недопустимо, режущая часть рискует просто растрескаться.

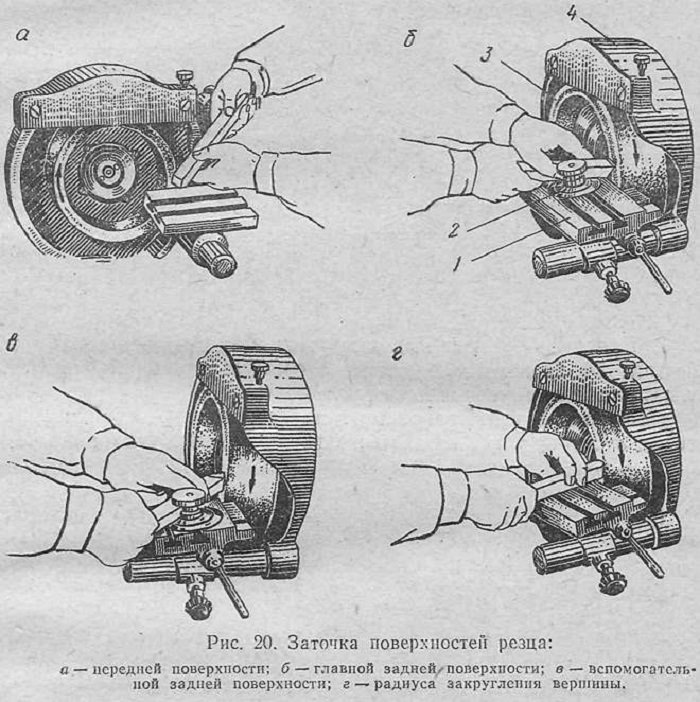

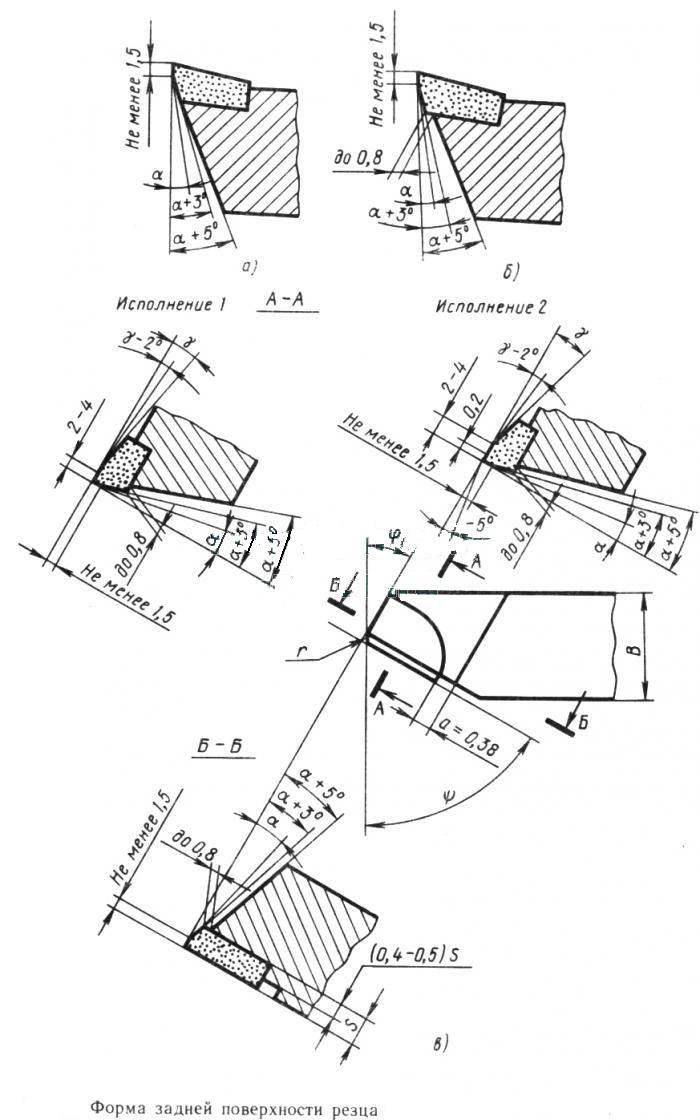

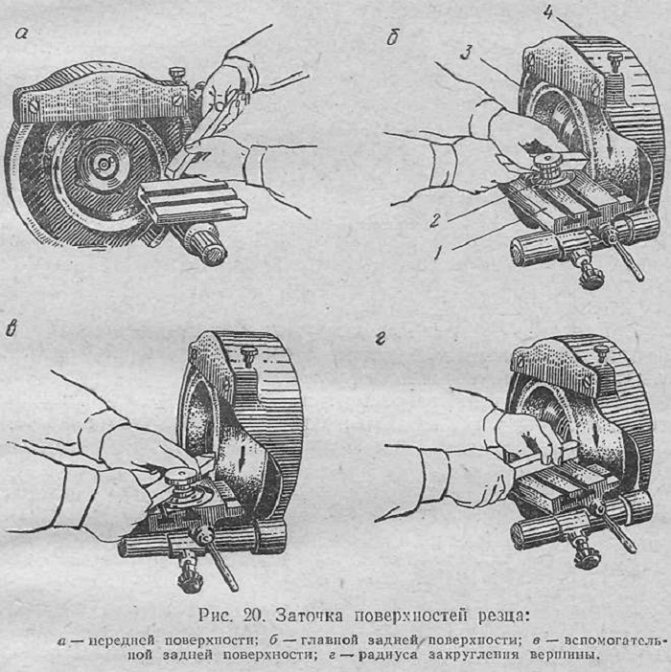

Затачивание также предполагает образцовую поэтапность: сначала на круге обрабатывается задняя поверхность основы, потом – задняя вспомогательная, и только на финише – передняя. Завершит работу затачивание резцовой вершины, с учетом необходимого радиуса закругления.

Непосредственно в момент затачивания элемент следует медленно передвигать по кругу (именно медленно, спешка часто срывает операцию), не слишком-то прижимая его

Это важно для организации равномерной изнашиваемости и формирования предельно ровной режущей кромки

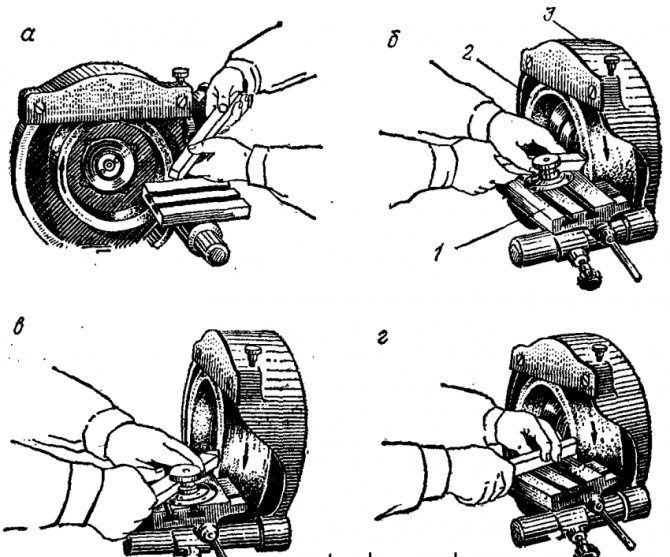

Как затачивают резцы

Токарные резцы обычно затачивают механическим способом — обрабатывают лезвия абразивными инструментами для придания оснастке нужной геометрии.

Химико-механический применяют для заточки крупногабаритных твердосплавных резцов по металлу. Их обрабатывают раствором купороса. Происходит химическая реакция, при которой поверхности покрываются защитной пленкой. Ее смывают абразивные элементы раствора.

Рассмотрим абразивные инструменты, посредством которых затачивают токарные резцы в разных условиях.

- Точильные бруски. Актуальны для восстановления геометрии инструмента вручную в домашних мастерских. Для заточки резца требуется провести им по бруску минимум 10 раз, плотно прижимая к абразивной поверхности.

Фотография № 2: точильные бруски

- Электрические точильные машинки. Компактные приспособления с возможностью выставить параметры заточки ускоряют и упрощают процесс.

Фотография № 3: настольная электрическая точильная машинка

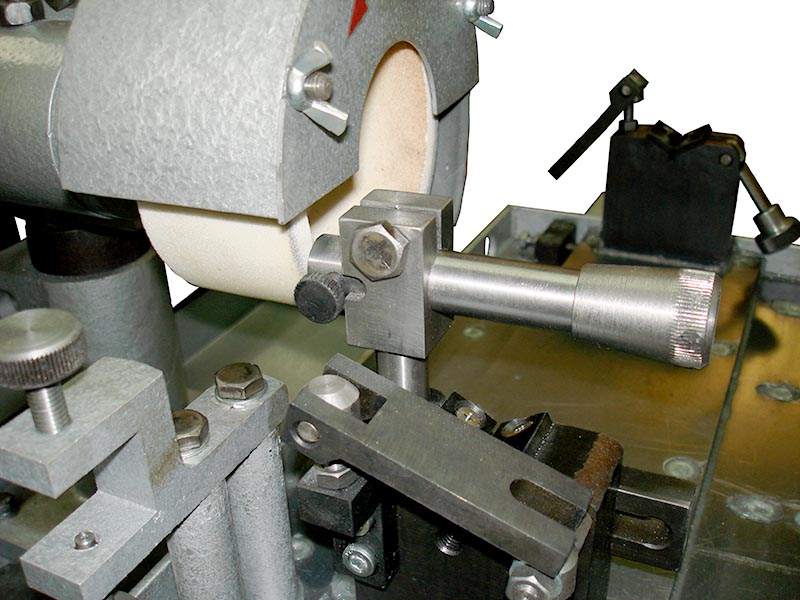

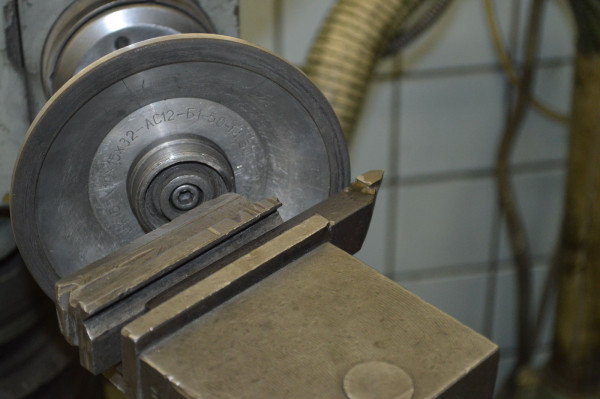

- Заточные и токарные станки. Их оснащают абразивными, шлифовальными, алмазными и карборундовыми кругами различной зернистости, иными приспособлениями.

Фотография № 4: заточка резца на специализированном станке

Выбор инструмента зависит от потребностей. Чтобы изредка затачивать резцы для разовых бытовых работ, достаточно бруска. Но для его применения требуются физические усилия. Машинка обеспечивает быстрый качественный результат, практична для домашних и небольших коммерческих мастерских. Станки оптимальны для профессиональной заточки токарных резцов по металлу.

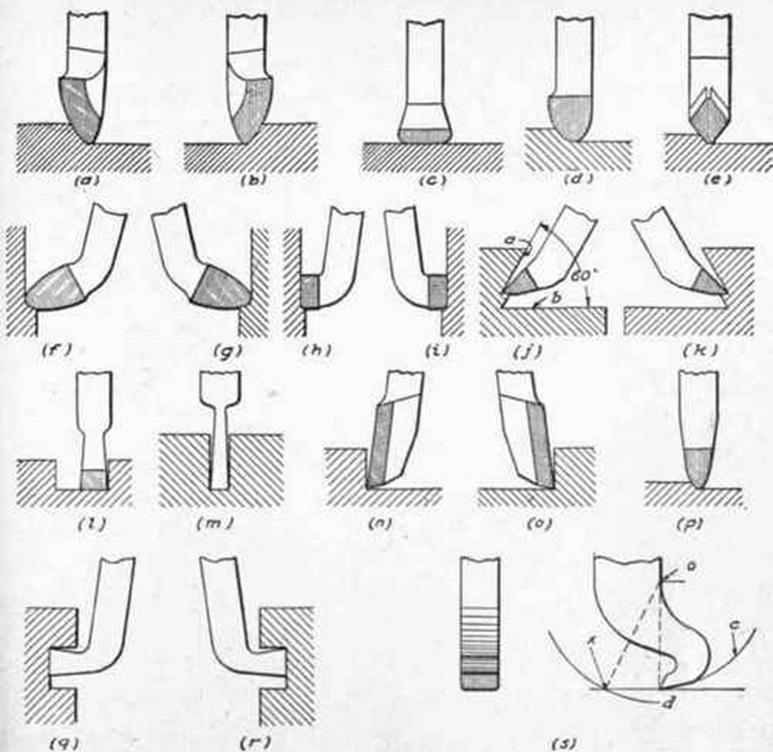

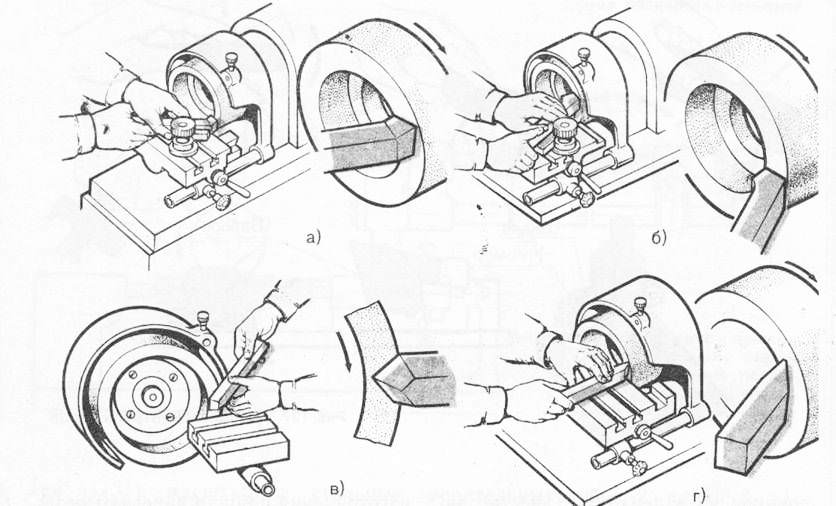

Технологии и особенности заточки резцов

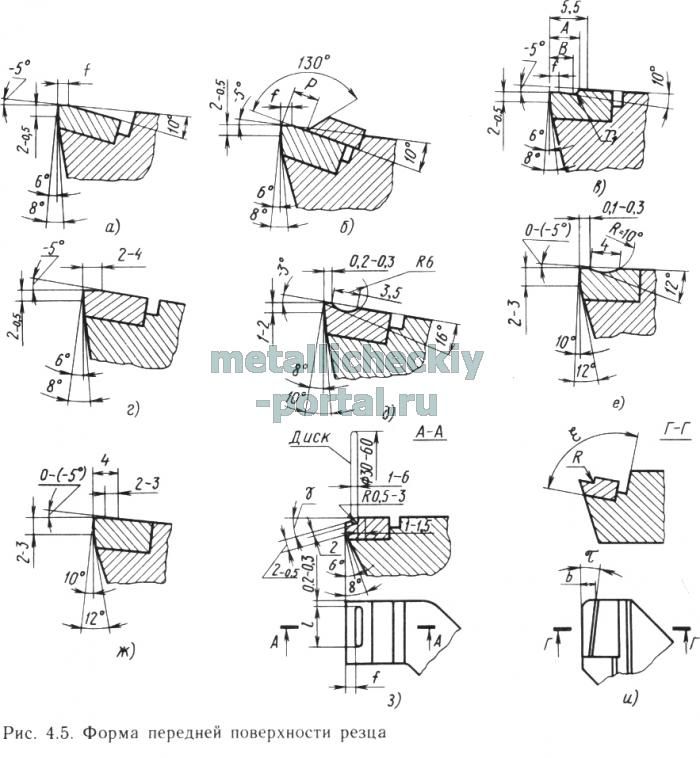

Возможна заточка резца по передней, задней и обеим поверхностям. Основные особенности определяют в зависимости от характера износа инструмента.

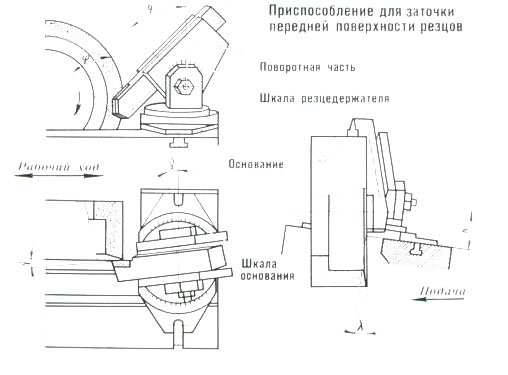

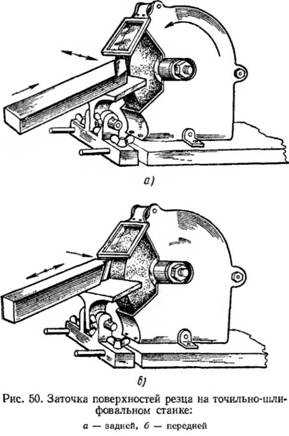

Изображение № 4: заточка поверхностей резца

В большинстве случаев затачивают все поверхности резцов. При небольшом износе иногда работу выполняют только по задним поверхностям.

Основные этапы заточки резцов таковы:

- Заточка передней поверхности резца.

- Заточка задней главной поверхности резца по державке.

- Заточка задней вспомогательной поверхности резца по державке.

- Заточка фаски по передней поверхности.

- Заточка задней главной поверхности резца по пластинке.

- Заточка задней вспомогательной поверхности резца по пластинке.

- Заточка задней поверхности резца по радиусу вершины.

- Заточка лунок, канавок или стружколомающих порожков.

- Доводка фаски по передней поверхности.

- Доводка по фаске задней главной поверхности резца.

- Доводка вершины резца по радиусу.

ВАЖНО!

Технологии заточки твердосплавных резцов и инструментов, изготовленных из быстрорежущих сталей, различаются.

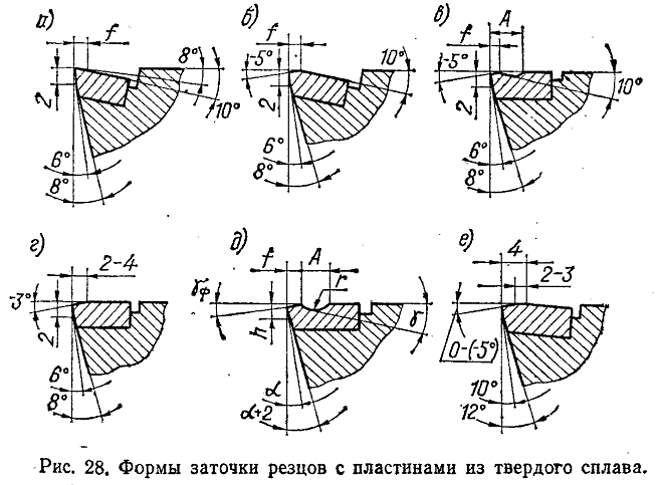

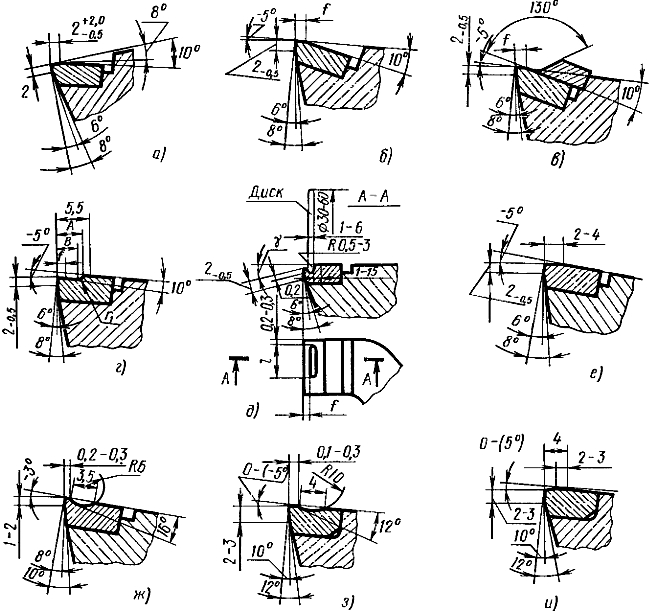

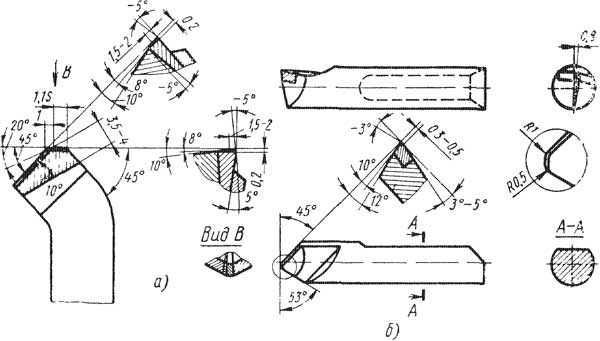

Вот типовой процесс обработки твердосплавной оснастки:

Изображение № 5: стандартная технология заточки твердосплавного резца

Резцы из быстрорежущих сталей затачивают следующим образом:

Изображение № 6: стандартная технология заточки резца из быстрорежущей стали

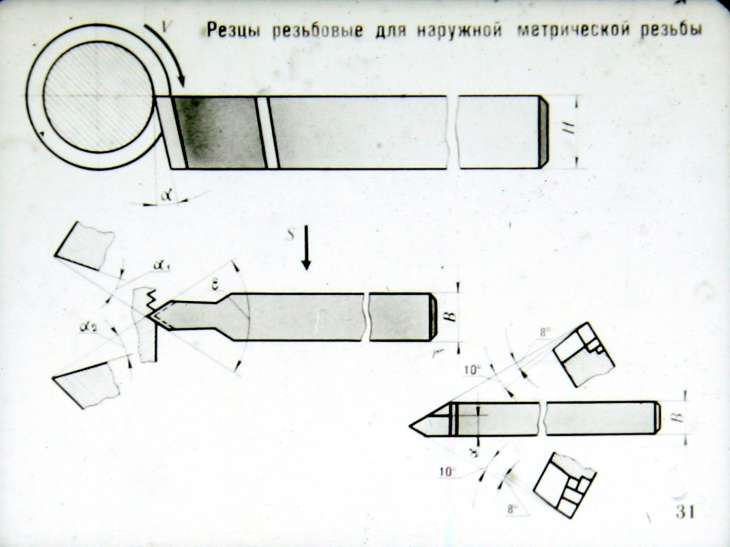

На выбор способа заточки влияет вид инструмента. Кратко перечислим нюансы работы с разнотипными резцами:

прямыми плоскими с шириной лезвий 4–40 мм — изношенный торец выравнивается, выполняется аккуратная заточка под углом 25–40°;

прямыми косыми с лезвиями 4–40 мм — один угол лезвия срезается под 70–75°, инструмент затачивается под углом 25° (важно контролировать кромку);

отрезными (для черновой металлообработки) — вырезается угол торца максимум на 45°, инструмент затачивается под углом 30–40°;

полукруглыми плоскими (для выполнения круглых выемок в металле) — выполняется обточка и проверка геометрии торца, заточка на 20–45°;

желобчатыми шириной до 3 см — торец обрабатывается до полукруглой формы, нижняя часть выпуклой поверхности затачивается под 40°.

Если неверно выбрать способ или не соблюдать технологию заточки, инструмент может утратить функциональность.

Доводка и шлифовка

Эти заключительные этапы заточки резцов предназначены для получения максимально точных параметров лезвий, а также продления сроков службы инструмента.

Для доводки резцов используют чугунные диски, на которые наносят керосин и специальные пасты на основе карбида бора. После запуска станка лезвие инструмента подносят к абразиву и обрабатывают.

После доводки проводят шлифовку. Финишная операция выполняется с применением мелкозернистых наждачных кругов.