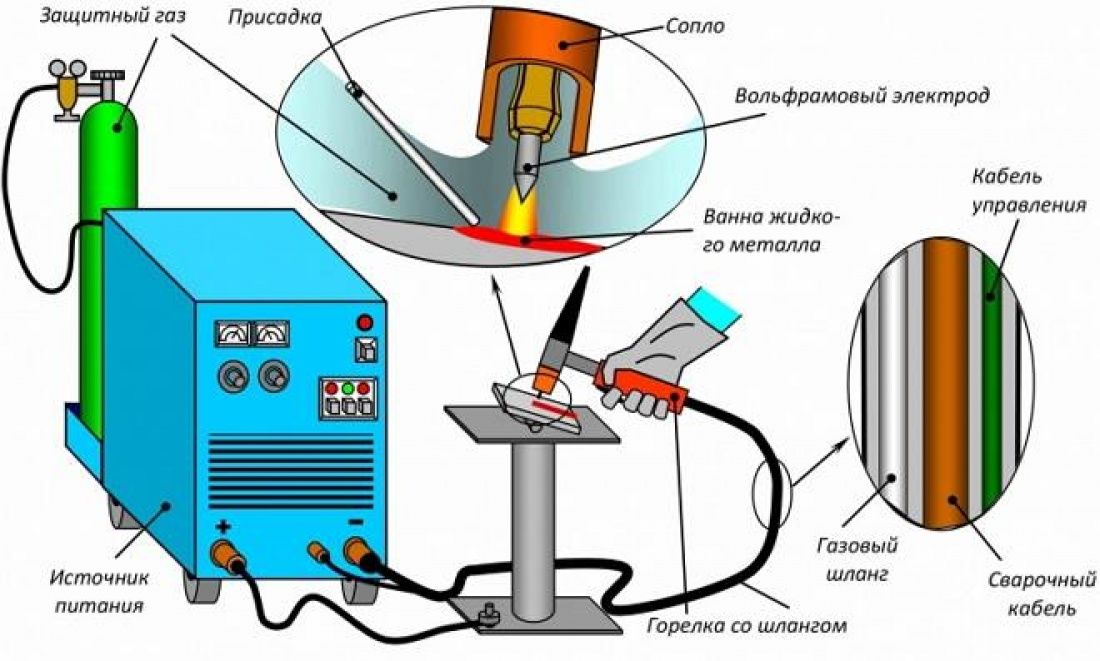

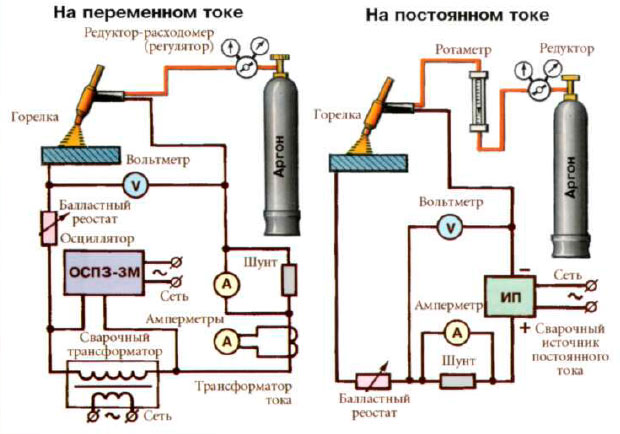

Сварочный источник питания

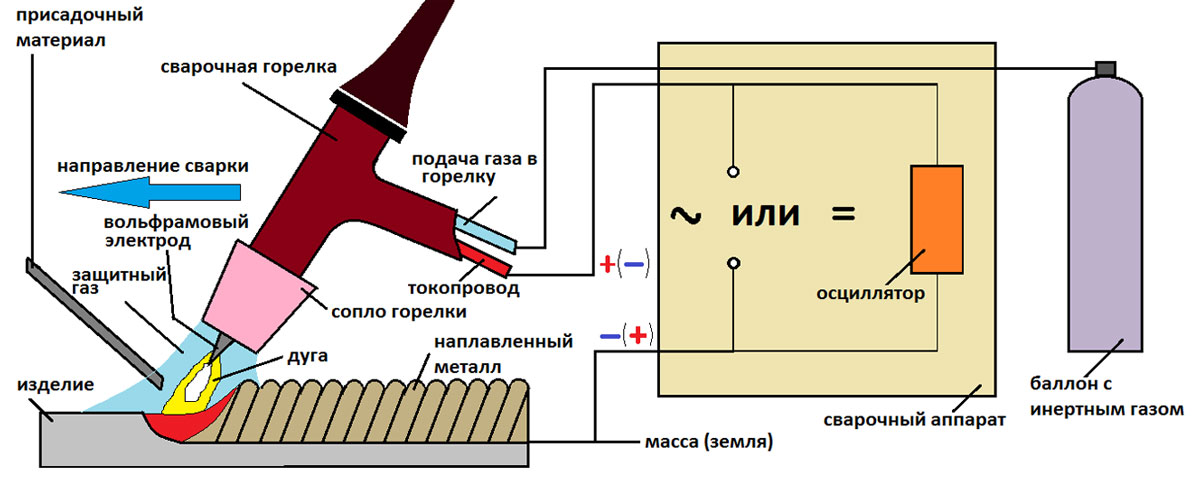

Сварочный источник питания обеспечивает сварочную дугу электрической энергией. В качестве источника питания при сварке ТИГ используются:

– сварочные трансформаторы – при сварке на переменном токе;

– сварочные выпрямители и генераторы – при сварке на постоянном токе;

– универсальные источники питания, обеспечивающие, как сварку переменным, так и постоянным током.

Источники питания для сварки ТИГ должны иметь крутопадающую внешнюю вольт-амперную характеристику (Источники питания для дуговой сварки). Такая характеристика обеспечивает постоянство заданного значения тока сварки при нарушениях длины дуги, например, из-за колебаний руки сварщика.

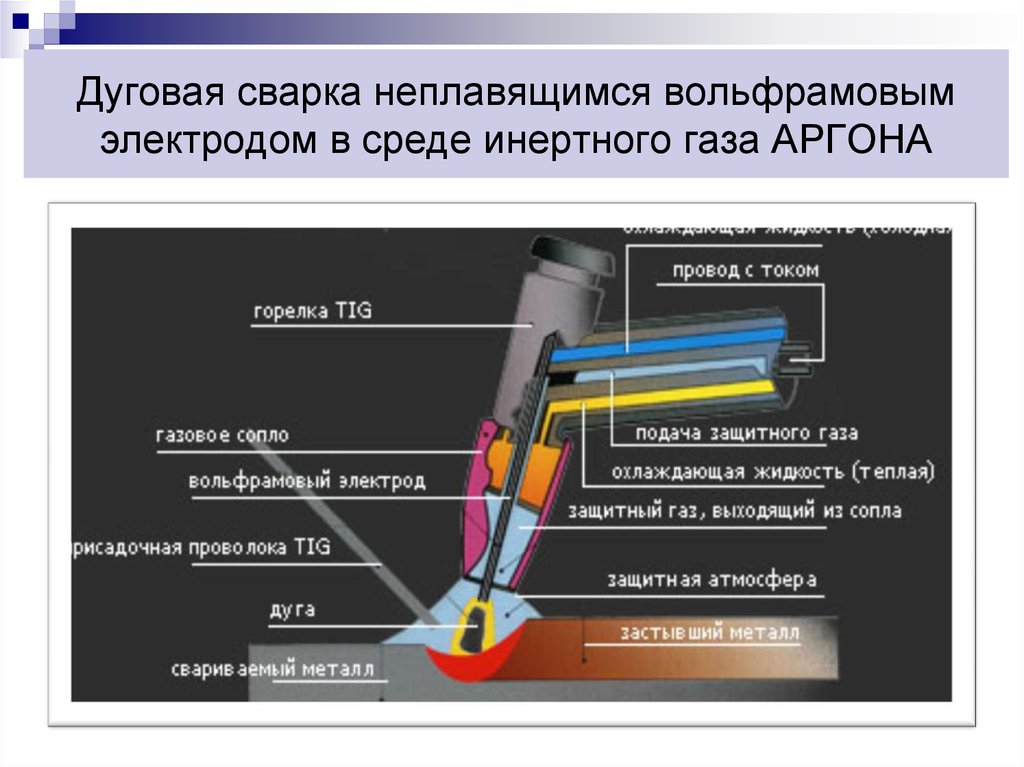

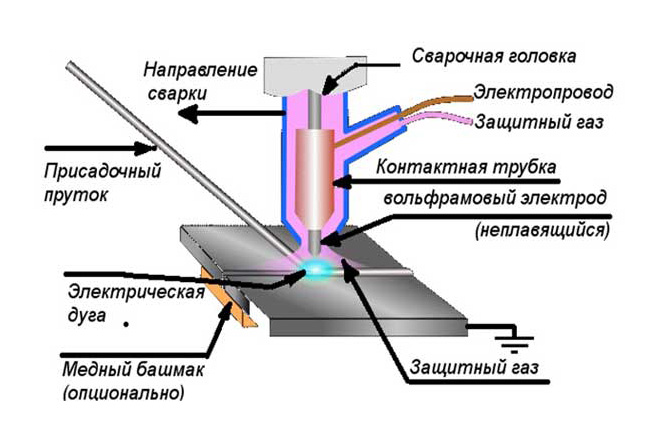

Сварочная горелка

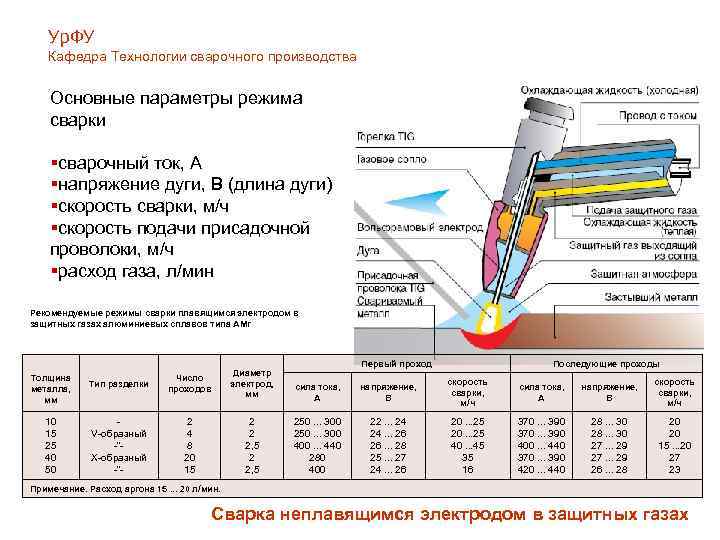

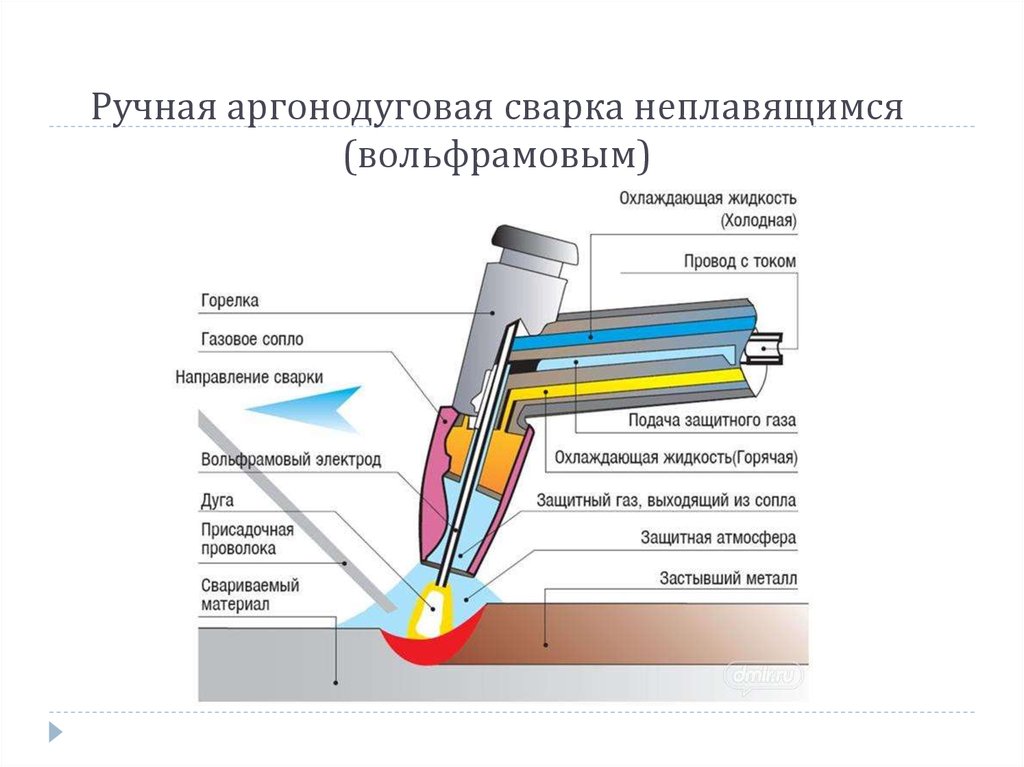

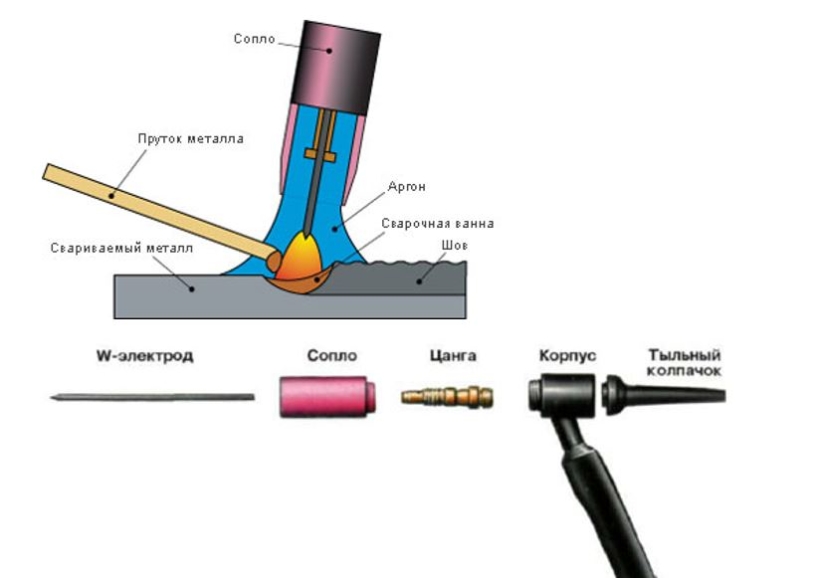

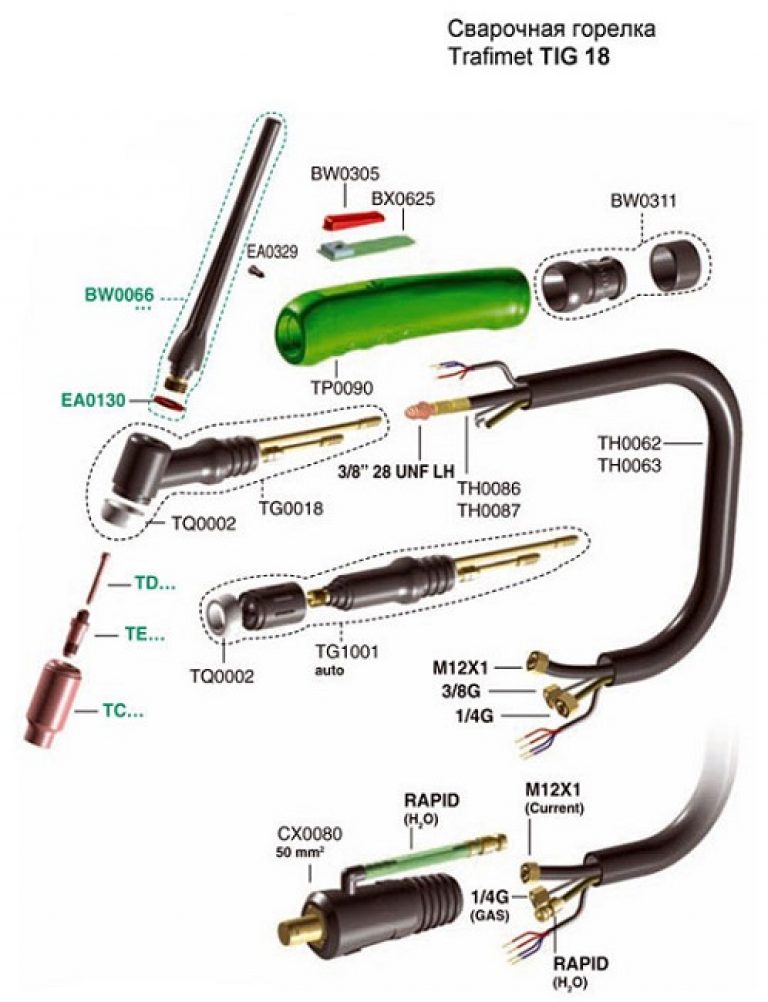

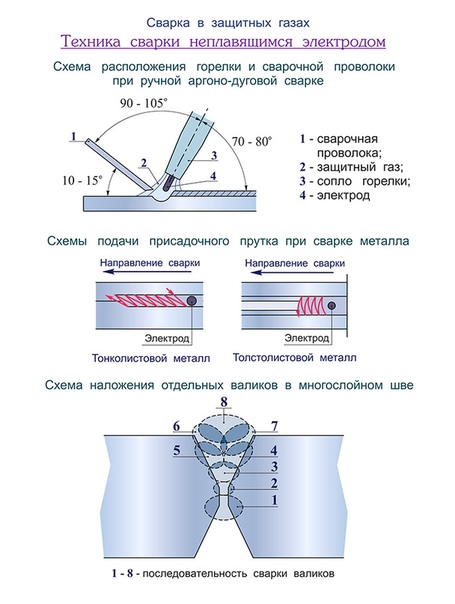

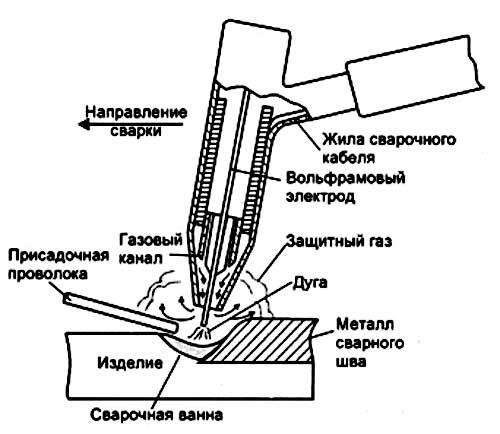

Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода (W-электрода) в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками.

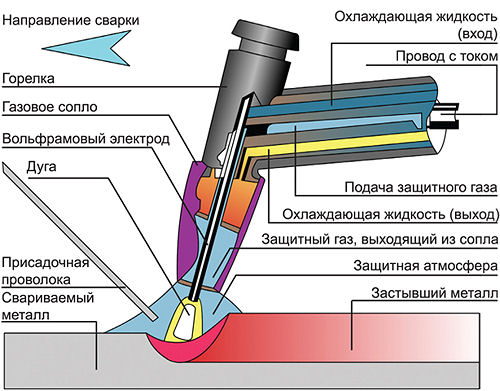

Горелки для сварки ТИГ разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки.

Газовое сопло. Функцией газового сопла является направлять защитный газ в зону сварки с тем, чтобы он замещал окружающий воздух. Газовое сопло крепится к горелке ТИГ на резьбе, что, в случае необходимости, облегчает его замену. Они обычно изготавливаются из керамического материала для того, чтобы противостоять интенсивному нагреву.

Газовые линзы. Другим типом сопел являются сопла со встроенными газовыми линзами, в которых поток газа проходит через металлическую решетку, что придает ему большую ламинарность, обеспечивающую более надежную защиту, так как такой поток более устойчив к воздействиям поперечных воздушных потоков и действует на большее расстояние. Преимуществом сопла, обеспечивающего ламинарный поток газа, заключается в том, что можно устанавливать больший вылет электрода, что дает сварщику лучший обзор сварочной ванны. Газовые линзы также снижают расход газа.

Обычное сопло (слева) и сопло с газовой линзой (справа)

Форма потока защитного газа от обычного сопла

Форма потока защитного газа от сопла с газовой линзой

Какие свойства следует учитывать?

Для получения качественного результата, необходимо проводить работы с учетом характеристик свариваемого материала

Главной особенностью алюминия является его взаимодействие с кислородом, который содержится в атмосфере. Результатом контакта является образование тонкого слоя тугоплавкой оксидной пленки, которая защищает изделие от дальнейшего окисления.

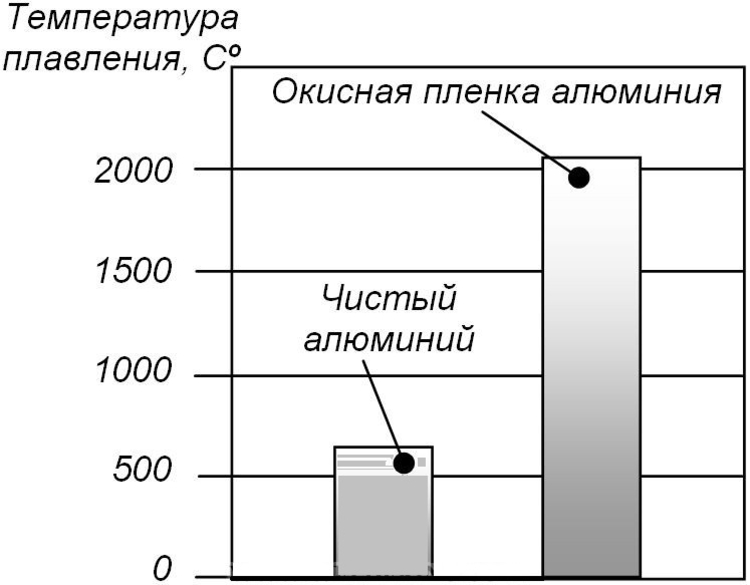

Температура плавления чистого алюминия составляет 650 Сº. Для оксидной пленки этот показатель гораздо выше – 2000 Сº.

Сравнение температуры плавления алюминия и его оксида.

Сравнение температуры плавления алюминия и его оксида.

Зона соединения должна быть полностью очищена от данного соединения, поскольку попадание оксида в зону расплава негативно влияет на качество шва.

Интересной особенностью является отсутствие визуальных эффектов, которыми сопровождается сварка других металлов. В отличие от них, цвет алюминия не меняется под действие температуре, что создает сложности в оценке степени прогрева. Ошибки чреваты прожогами рабочей поверхности.

Важным свойством алюминия является высокий коэффициент объемной усадки, который необходимо учитывать при планировании работ. Данное качество является основной причиной возникновения трещин после кристаллизации горячего металла. Это вызвано с внутренним напряжением, которое растет с понижением температуры. Для компенсации негативных качеств опытные сварщики увеличивают расход электродной проволоки.

Соединение с учетом вышеперечисленных качеств позволит создать надежное неразъемное соединение алюминиевых заготовок.

Особенности процесса

Работа по соединению цветных сплавов и литья черного металла в аргонной среде требует определенного навыка, поэтому варить новичку своими руками такие заготовки будет непросто. Выполняя сварочные работы, следует помнить, что титан, медь, алюминий, силумин и бронза имеют физические и химические различия по сравнению с чугуном и сталью. При расплавлении стали или цветных сплавов жидкий металл имеет свойство поглощать примеси, образующиеся в результате плавления под действием высоких температур, что приводит к наличию в сварочном шве пористости. Инертный газ, применяемый для защиты расплавленного металла, устраняет проникновение посторонних продуктов плавления в сварочную ванну, тем самым укрепляя шов.

Аргонодуговая сварка является универсальным методом, технология которого используется для ремонта кузовного железа, внутреннего угла двери автомобиля, алюминиевых элементов кузова и поддона картера, для установки дополнительного оборудования и сварки тонкого металла. Нередко для выполнения таких работ используется техника применения газа с поддувом, причем расход аргона даже в таком случае будет меньше, чем гелия при его применении. Детали могут соединяться встык или внахлест, чаще всего работу проводят неплавящимся электродом из вольфрама, а для розжига электродуги применяют осциллятор.

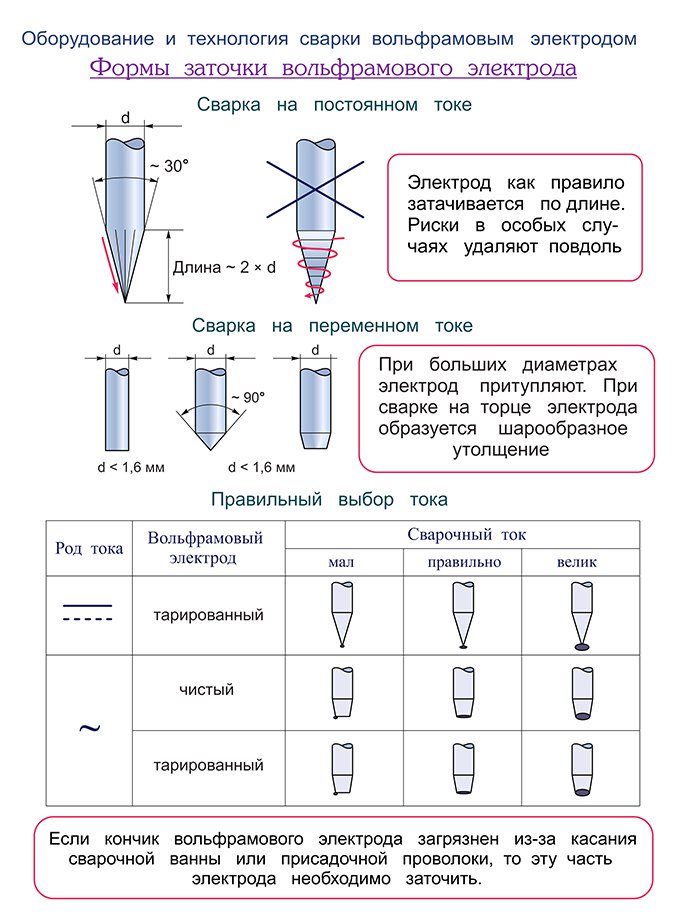

Основным моментом является предварительная подготовка металла к сварке: кромки, предназначенные для соединения, зачищают от поверхностной пленки оксидов, а затем обезжиривают с помощью растворителя. Основа сварки – подача неплавящегося электрода, который перед применением необходимо заточить под острым углом 25–30°, если предстоит соединить заготовки из титана, стали или меди. Для соединения алюминия затачивать электрод не нужно, так как при поджиге на нем образуется округлый наплыв, который и будет формировать сварочную ванну.

В зависимости от типа свариваемых материалов выбирается и присадка. Это может быть проволока из алюминия, нержавеющей стали, а также медно-никелевые или латунные прутки. Состав сплава у присадочных материалов указывается в соответствующем справочнике по маркировке, имеющейся на конце прутка

Кроме того, важно правильно выбрать и сам сварочный аппарат. Например, для соединения медной детали с алюминием, толщина которых не превышает 7 мм, потребуется мощное сварочное оборудование промышленного типа, которое дает мощность до 400–500 А

Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода.

У современных аппаратов имеется опция «Заварка кратера», она применяется для того, чтобы обеспечить плавное угасание дуги после того, как формирование шва будет завершено. Например, если выполняется соединение деталей, толщина которых 3 мм, то значение этого параметра ставят на показатель 2–3 сек. Кроме того, перед сваркой настраивают и предварительную продувку области проведения работ. Такое действие необходимо, чтобы в процессе выполнения работы не появлялись дефекты шва, так как в неостывшем металле появляется пористость. Последовательность выполнения сварочного процесса заключается в следующем:

- выполняется зачистка кромок, и если материал довольно толстый, то делают скосы для сварочного шва, а затем обезжиривают поверхность металла;

- все детали фиксируются специальными зажимами, после чего можно приступать к выполнению процесса сварки;

- осуществляют поджиг электрической дуги, причем если эта процедура контактная, то на горелке нажимают кнопку и электродом прикасаются к одной из кромок металла, а при бесконтактном розжиге такого касания делать не нужно;

- следующим этапом выполняют сварочную ванну, для этого допускается сделать несколько поперечных колебательных движений сварочным электродом по стыкуемому материалу в области сварного шва, при этом присадка должна начать плавление и равномерно распределяться в сварочной ванне;

- инертный газ в процессе работы обдувает место сварки, но это должно происходить умеренно, чтобы не разбрызгивать металл и не мешать его плавлению.

Опытные сварщики рекомендуют соединять тонкие листы металла без применения присадки. Чтобы выполнить сварочный шов, вольфрамовый электрод располагают под небольшим углом таким образом, чтобы кромка одного листа наплавлялась на кромку второго листа.

О сварке аргоном смотрите далее.

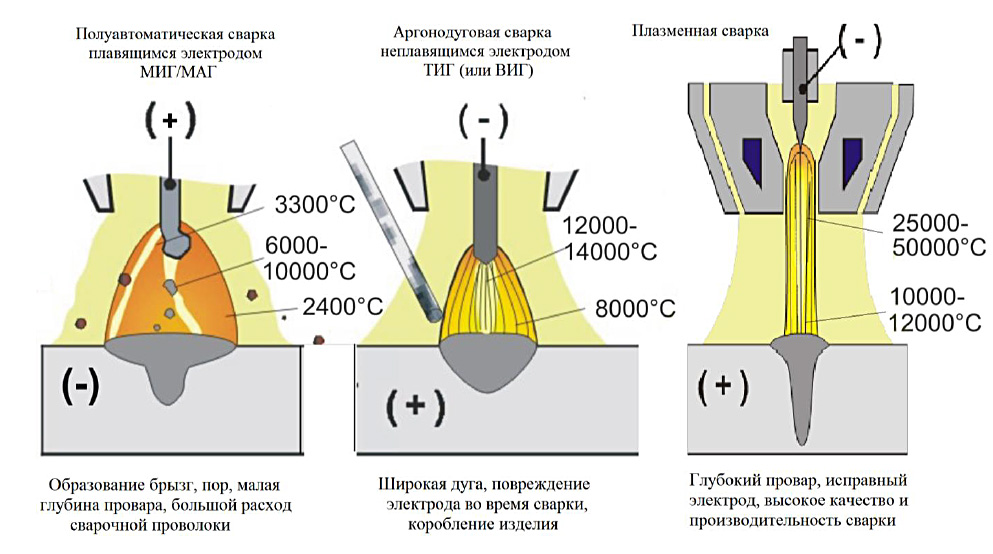

Влияние полярности тока на процесс сварки тиг

Полярность тока сварки существенным образом сказывается на характере протекания процесса дуговой сварки в инертном газе вольфрамовым электродом. В отличии от сварки плавящимся электродом (к которой относится сварка ММА и МИГ/МАГ) при сварке неплавящимся электродом в защитной среде инертного газа различия в характере процесса сварки на обратной и прямой полярности носят противоположный характер.

Так при использовании обратной полярности процесс сварки ТИГ характеризуется следующими особенностями:

– сниженный ввод тепла в изделие и повышенный в электрод (поэтому при сварке на обратной полярности неплавящийся электрод должен быть большего диаметра при одном и том же токе; в противном случае он будет перегреваться и быстро разрушится);

– зона расплавления основного металла широкая, но неглубокая;

– наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (так называемое катодное распыление), что улучшает сплавление кромок и формирование шва.

В то время как при сварке на прямой полярности наблюдается:

– повышенный ввод тепла в изделие и сниженный в электрод;

– зона расплавления основного металла узкая, но глубокая.

Как и в случае сварки ММА и МИГ/МАГ, различия свойств дуги при прямой и обратной полярности при сварке ТИГ связаны с несимметричностью выделения энергии на катоде и аноде. Эта несимметричность, в свою очередь, определяется разностью в значениях падения напряжения в анодной и катодной областях дуги. В условиях сварки неплавящимся электродом катодное падение напряжения значительно ниже анодного падения напряжения, поэтому тепла на катоде выделяется меньше, чем на аноде.

Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к сварке ТИГ при токе сварки 100 А и при использовании прямой полярности (как произведение падения напряжения в соответствующей области дуги на ток сварки):

– в катодной области: 4 В х 100 А = 0,4 кВт на длине ≈ 0,0001 мм

– в столбе дуги: 5 В х 100 А = 0,5 кВт на длине ≈ 5 мм

– в анодной области: 10 В х 100 А = 1,0 кВт на длине ≈ 0,001 мм.

В связи с тем, что при сварке на прямой полярности наблюдается повышенный ввод тепла в изделие и сниженный в электрод, при сварке на постоянном токе используют прямую полярность. При этом, благодаря тому, что тепло выделяется, в основном, в анодной области, плавятся только те участки основного металла, на которые направляется дуга, т.е. где оказывается размещенным анод.

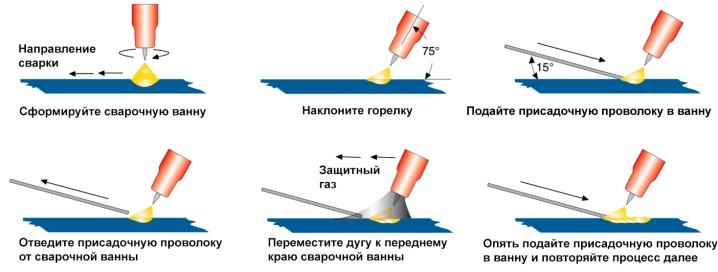

Пошаговое описание процесса

Чтобы варить алюминий аргонной сваркой, требуется применение оборудования, обеспечивающего подачу переменного тока. Работа происходит следующим образом:

Пластины выставляют в позицию, наиболее комфортную для мастера

Разделываются кромки, параметры едины для всех металлов.

Материал заранее прогревают до 150 градусов, что позволит удалить влагу, сделать прогрев равномерным.

Тугоплавкий слой, находящийся сверху, снимают при помощи специальной щетки или растворителя.

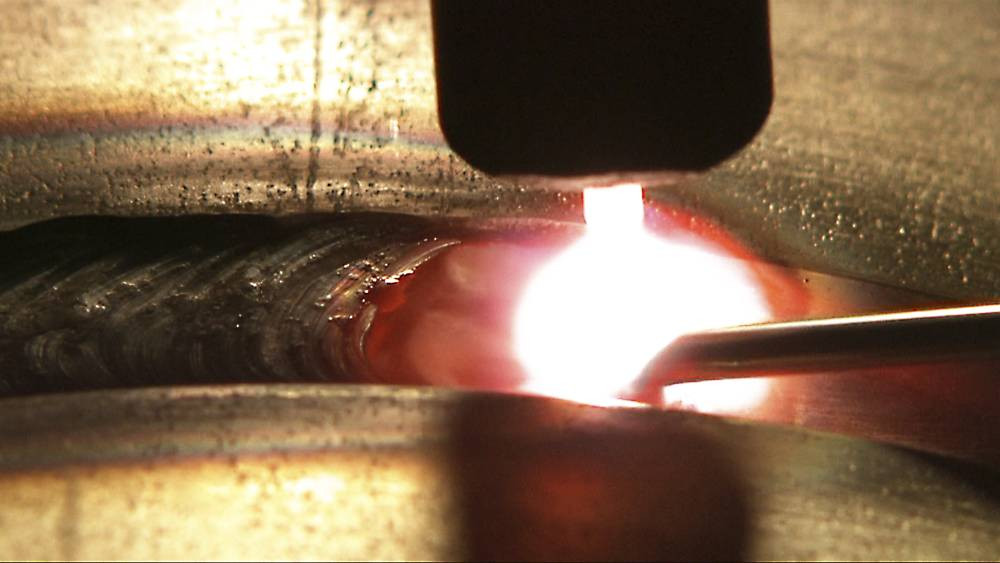

Горелку аккуратно подносят к изделию, следует обратить внимание, что между металлом и электродом должен быть зазор около 3 мм. После этого можно нажать кнопку, образуется электродуга

Насколько алюминий будет текучим, зависит от того, что входит в его состав.

Если начала образовываться лужа из расплавленного металла, можно использовать присадку в этом месте.

Перемещение горелки должно быть равномерным, справа налево. Если шов широкий и расход увеличился, движения должны быть колебательными.

После того как шов будет завершен, кнопку нажимают снова, чтобы дуга плавно затухла. Убрать горелку от шва можно только после того, как продувка газом прекратится.

Какая сварка лучше: ручная, дуговая или аргонная

Выездные сварочные работы осуществляются на специальном оборудовании с системой, служащей защите глаз от вспышек, сопровождающих сваривание металла. Выбор технологии осуществляется в соответствии с материалами и особенностями изделий.

Дуговой сваркой называют процедуру оплавления соединяемых деталей под воздействием тепловой энергии. Происходит действие тока на свариваемые поверхности, благодаря чему производится скрепление металлических заготовок. Образование шва осуществляется в так называемой сварочной ванне, создаваемой на кромках деталей под воздействием дуги.

Получить консультацию

Разновидности

Классификация дуговой технологии осуществляется по нескольким категориям: от степени механизации до вида тока, от типа дуги до полярности тока, от вида электродов до разновидности соединяемых материалов. Ручную методику выбирают при отсутствии возможности для применения совершенного оборудования. Эта технология контролируемого короткого замыкания, возникающего под действием электрической дуги.

При ручном процессе специалист осуществляет непосредственное управление электродом, с одновременной подачей при необходимости присадочного материала. Она отличается сравнительно невысокой производительностью, но эффективна для домашних мастеров благодаря доступному оборудованию и возможности обучения.

Применение

Ручную дуговую сварку применяют при выездных сварочных работах на загородных участках либо в различных сферах хозяйствования. Она особенно популярна в:

- различных сервисных и ремонтных работах, например, связанных с автомобильной техникой;

- монтаже трубопроводов;

- кораблестроении (сварке листов корпуса);

- многих видах машиностроения.

С помощью ручной методики осуществляют сваривание беседок, скамеек, мангалов либо качелей, а также занимаются ремонтом различных изделий. Правда, данная процедура обладает существенными ограничениями по толщине, что является ее основным недостаткам. Среди других минусов упомянем о низкой скорости процесса и прямой зависимости между результатом и мастерством сварщика. Этот процесс трудно поддается стандартизации.

Плазменная резка Гибка металла Металлоконструкции Цинкование

Узнать подробности

Особенности аргонодуговой технологии

Благодаря использованию аргона осуществляют защиту от окислений, сопровождающих сварочные процессы. Данная методика выездных сварочных работ эффективна при соединении заготовок из различных металлов, например, алюминия с медью, титана со сталью. Для создания прочной и неразъемной конструкции и используют представленную технологию.

Сама процедура может производиться различными способами, которые классифицируются в соответствии с вышеописанными способами и видом электрода (плавящегося либо неплавящегося). Мастера нередко используют вольфрамовую проволоку, являющуюся гарантией прочности и надежности соединения разнородных металлов.

Преимущества

Среди достоинств аргонового метода следует упомянуть о невысокой температуре нагрева. Это способствует сохранению размеров и формы изделий. Благодаря использованию инертного газа обеспечивается возможность максимальной защиты области сваривания.

В связи с достаточно высокой тепловой мощности дуги существенно сокращается время, необходимое для завершения процедуры. Отметим также простоту процесса в сочетании с возможностью соединения разных элементов, которые нереально осуществить другими методиками.

Среди недостатков отметим опасность частичного снижения аргоновой защиты при оказании услуг на сквозняках. Это приводит к уменьшению качества швов. Поэтому специалисты рекомендуют проводить данную процедуру в закрытом помещении, оборудованном приличной вентиляцией. В связи со сложностью оборудования режимы нуждаются в регулярной подстройке в соответствии с условиями. Высокоамперную дугу необходимо производить при дополнительном охлаждении соединяемых деталей.

Заказать сварку

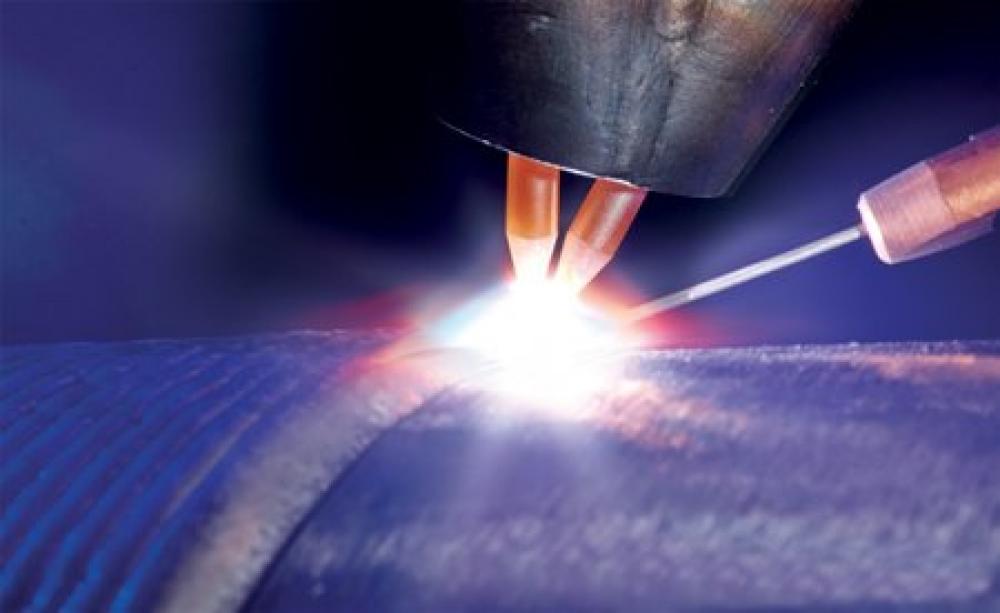

Принцип аргонно дуговой сварки MIG и TIG

Прежде, чем рассматривать принцип аргонодуговой сварки, стоит разобраться. Необходимо понять как работает аргонная сварка. Чтобы соединить металлические детали, их необходимо разогреть в месте стыка. Для расплавления металла используется сварочная дуга. Горение дуги и расплавление металла невозможно без окисления кислородом, находящегося в воздухе. Этот элемент окисляет сплавы, причем цветные металлы и легированные стали быстрее, чем углеродистый металл. Также в зоне расплавления за счет насыщения водородом, азотом появляются пузырьки, при кристаллизации в шовном валике образуются раковины, свищи и многочисленные поры. Прочность соединений страдает. Ухудшается геометрия сварного соединения. Для того чтобы обеспечить надежную защиту расплавленного металла используются различные газы в чистом виде, а также и в виде смесей.

Какие бывают режимы TIG сварки

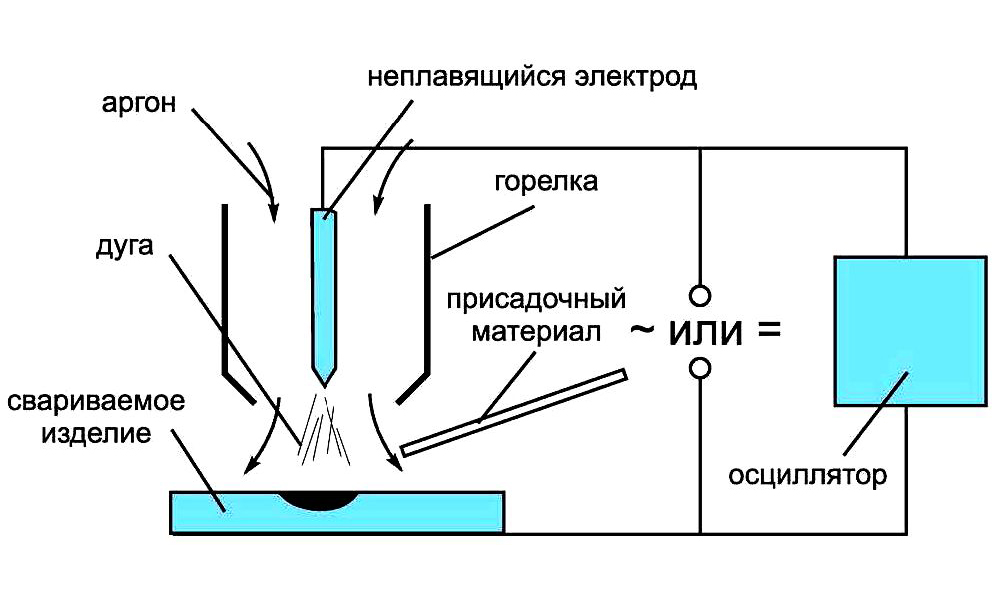

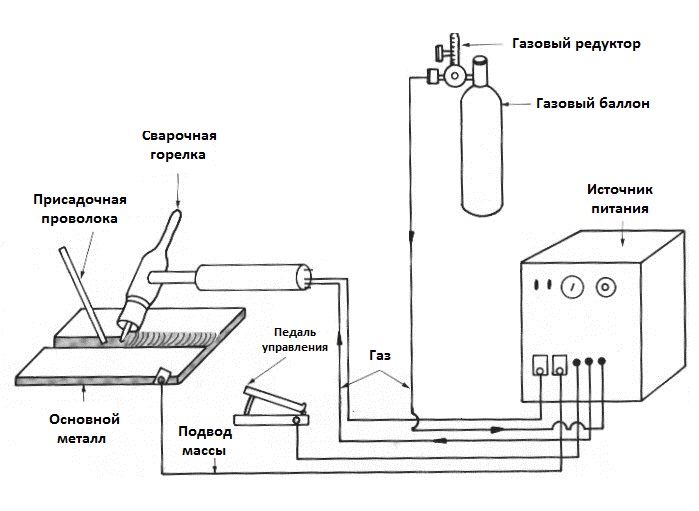

Сварку в аргоне выполняется как в автоматическом (ААД), механизированном полуавтоматическом (MIG) и в ручном режиме (TIG). Для данного метода характерно применение как плавящегося электродного металла (проволоки), так и неплавящегося вольфрамового электрода.

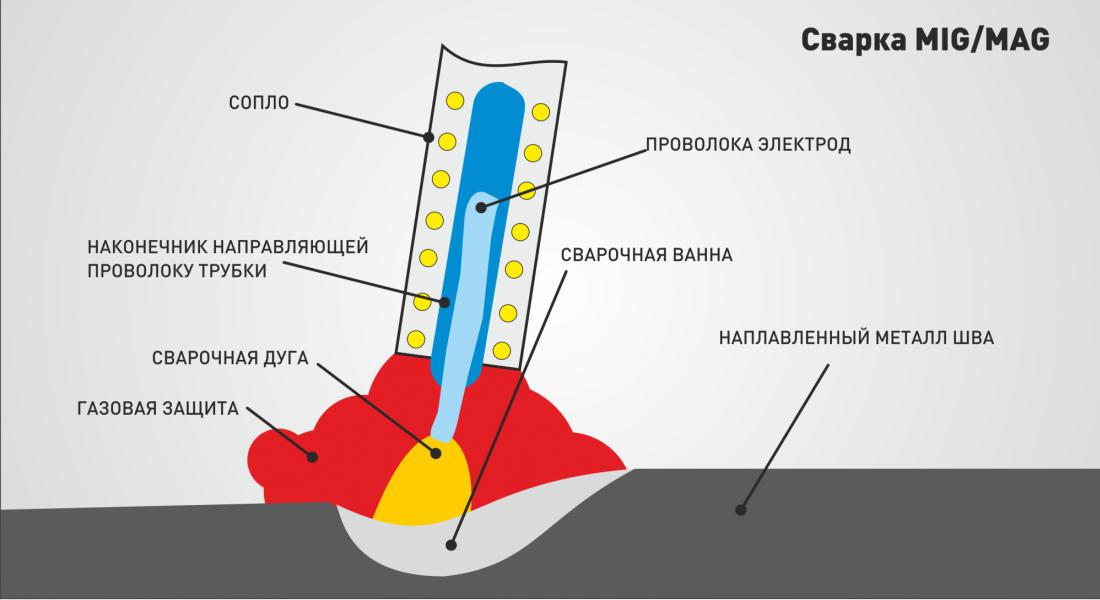

От механизированной аргонодуговая сварка плавящимся электродом (MIG) отличается присутствием особенностями розжига дуги. Газ и сварочная проволока и подается через сопло горелки при нажатии специальной клавиши на ее корпусе. Газ подается за 12-25 секунд до подачи питания на клеммы. Для mig поджег дуги происходит касанием проволоки самого изделия.

Основные особенности

Особенности процесса аргонодуговой сварки следует рассмотреть подробно, у технологии множество режимов, нюансов. Защитная атмосфера защищает ванну расплава. Но для этого необходимо в постоянном режиме подавать газ в рабочую зону под определенным давлением. Сущность аргонодуговой сварки – создание специальной среды, препятствующей окислению присадки и металла при воздействии электродуги с необходимой температурой горения.

Теперь об особенностях аргонодуговой сварки неплавящимся электродом TIG. Рабочим элементом является горелка с соплом, через которое осуществляется подача газовой смеси или чистого Ar. Аргон имеет более высокую плотность чем воздух вследствие чего обеспечивает вытеснение посторонней газовой среды из зоны процесса. Данный газ ионизируется под воздействием электрического разряда и разогрева металла при розжиге. Происходит так называемая термоэлектронная эмиссия. В результате газ образует плазму, в которой происходит уверенное горение дуги. Потенциал ионизации инертных газов очень высокий. Пробить защитную атмосферу способны только высокочастотные токи, образованные специальным устройством — осциллятором.

Методы зажигания дуги.

За счет частотности электродуга способна формироваться без касания электрода о металлическую поверхность (чиркания). В некоторых случаях дугу зажигают и методом качания (чирканья) о поверхность изделия. Тут необходимо высокая квалификация сварщика, так как при замыкании, в металл изделия могут попасть частички вольфрама, образуя тем самым дефект. Также произойдет оплавление самого электрода изменив его геометрию, и ухудшит процесс сварки. Мощность дуги снизится из-за уменьшения напряжения на дуге. Также измениться и давление самой дуги. В современных аппаратах для предотвращения этого применяется функция Lift Tig (лифт тиг). С ее помощью понижается сила сварочного тока в стадии зажигания дуги. С увеличением зазора между изделием и электродом ток увеличивается до рабочих значений.

Устройство сварочной горелки

Вернемся к устройству сварочной горелки. В центральную часть устанавливается держатель (цанга), в который вставляется электрод с вылетом из сопла в пределах от 2,0 до 5,0 мм. Горелка аппарата, оборудованного осциллятором, имеет на корпусе кнопку для запуска процесса. При ее нажатии происходит продувка газом магистралей, и с небольшой задержкой импульсно подается ток на электрод. Сварочный ток TIG – это высокочастотный или импульсный электроток с частотой от 150 до 500 Гц. Его напряжение весьма верило и колеблется в пределах 2500 – 6000В.

Шов формируется плавлением сварочной проволокой подаваемой в зону сварки из вне и последующей кристаллизацией сварочной ванны. Подбирают присадку, по химическому составу близкую к сплаву. В ряде случаев используется присадка с дополнительными легирующими элементами для придания особых свойств.

Расходные материалы

Сварка неплавящимся электродом не предполагает того, что он не расходуется в процессе. Скажем более, вольфрамовый электрод считается одним из видов расходников, за состоянием которого необходимо постоянно следить. Он действительно на 99 процентов состоит из вольфрама. Этот материал выбран не случайно, так как именно вольфрам имеет высокую температуру плавления. В качестве примесей используются такие компоненты, как тантал, иттрий, торий, лантан. Концентрация присадки обозначается условными цветами: белый, зеленый, синий.

К процедуре настройки относятся работы по заточке электрода. Форма торца стержня влияет на форму дуги, она в разных условиях должна быть различной. При ведении сварки постоянным током необходимо, чтобы дуга напоминала конус. Если ток переменный, то характерно закругление в месте контакта. Поверхность стержня дополнительно полируется.

Еще одним расходным материалом является газ. В сварке ТИГ его роль выполняет аргон. Аргон тяжелее воздуха, поэтому он вытесняет кислород из факела. В некоторых случаях приходится защищать зону горения от водорода. Здесь целесообразнее использовать гелий (самый легкий газ, за исключением водорода).

При ведении гелиевой сварки увеличивается мощность дуги и, как следствие, производительность. Взвесив все факторы, включая себестоимость процесса, гелий применяют только при работе с тугоплавкими металлами. В случае необходимости ведения сложных работ используют смесь, состоящую из аргона и гелия. Доля аргона составляет 40%. Аргон обеспечивает стабильное значение параметров сварки, а гелий позволяет осуществить проплавление металла на большую глубину.

Обучающие тренировки для начинающих

Упражнение 1

После изучения теории tig сварки начинающему можно приступать к практике. Главное – это привыкнуть держать горелку и присадочную проволоку, „набить руку“.

Первоначально начинающему сварщику надо тренироваться на листе черной стали. На нем шлифмашинкой или другим инструментом обозначить небольшие прямые линии, чтобы по ним вести сварку. Начинать варить надо без присадки. Внимательно и плавно ведем горелкой прямо вдоль линии, не разжигая дугу. После этого зажигаем дугу и ведем горелку от одного края линии до другого. Ведем ровный ниточный шов, приучая руку правильно держать ванну и не прожигать металл.

Упражнение 2

После освоения ведения шва, переходим к работе с присадочной проволокой. Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сварка tig широко распространенный метод соединения металлов. Его освоение вполне возможно начинающему сварщику. С практикой и постоянством придут опыт и мастерство.

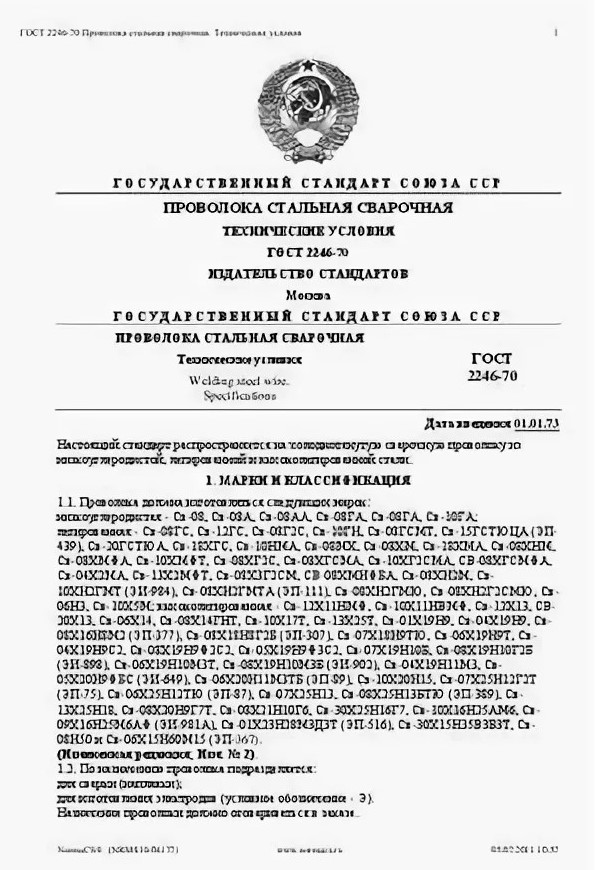

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

Преимущества и минусы

ТИГ сварка имеет в своем арсенале множество достоинств:

- При нагревании металл деформируется минимально.

- Аргон намного тяжелее молекул кислорода, содержащихся в воздухе, поэтому он вытесняет их из сварочной ванны, не допуская окисления.

- Все виды работ выполнить нетрудно, исполнитель, даже не имея большого опыта, быстро справляется с поставленной задачей.

- Шов получается ровным и аккуратным, не требуется последующая обработка.

- Легко соединяются тугоплавкие металлы и алюминиевые конструкции, считающиеся на производстве проблемными.

- Минимальное негативное воздействие на экологию окружающей среды.

Welding TIG имеет и ряд негативных свойств:

- на открытом воздухе при порывах ветра ее невозможно применить, так как инертный газ выдувается из сварочной ванны;

- требуется тщательная предварительная подготовка кромок деталей;

- проблемы сварки в труднодоступных местах из-за конструкции горелки.

Новички часто задают вопрос — что это за название TIG lift, эта функция поджога дуги, когда электрод касается металла, а затем отводится на нужное для качественной сварки расстояние. В момент отведения возбуждается сварочная дуга, но на поверхности остается след, который нужно зачистить после окончания работ.