Суть азотирования

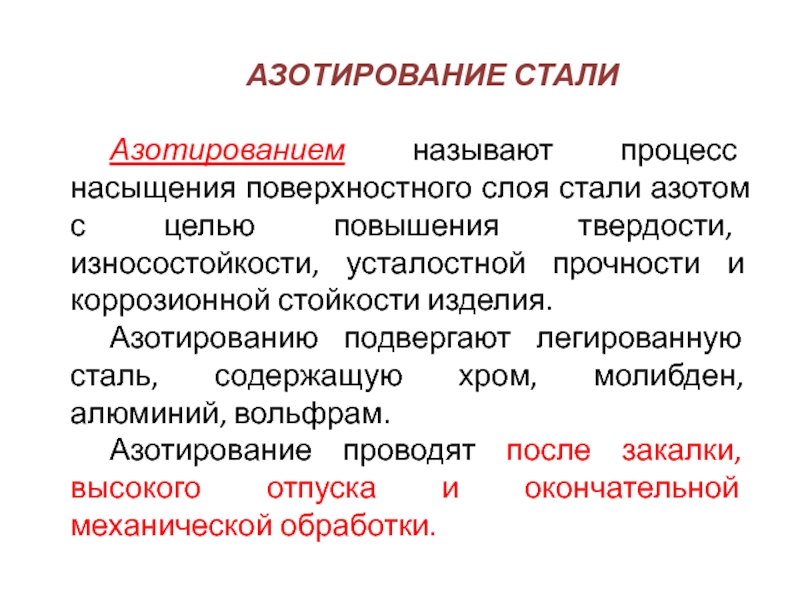

Азотация проводится в газовой среде, которая наполнена концентрированным аммиаком. За счет насыщения поверхности азотом происходят следующие изменения:

Азотация проводится в газовой среде, которая наполнена концентрированным аммиаком. За счет насыщения поверхности азотом происходят следующие изменения:

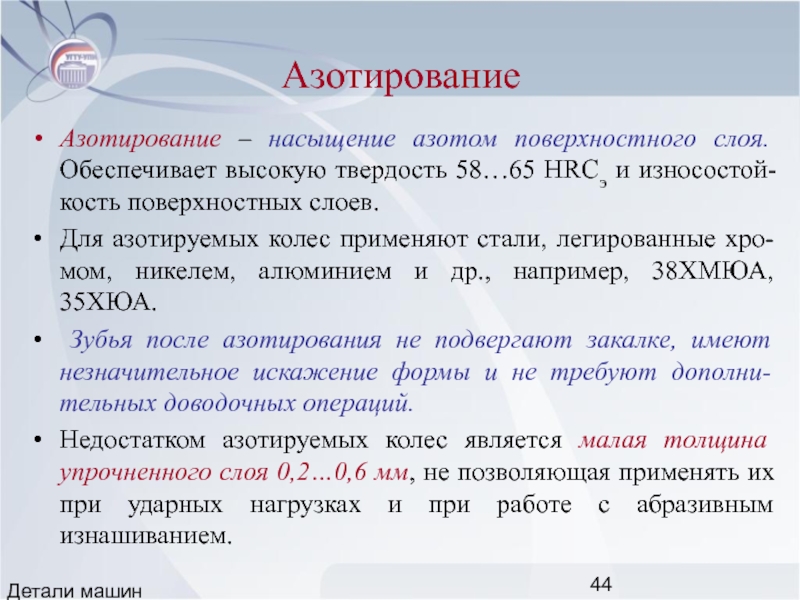

- Существенно повышается показатель твердости поверхности. Кроме этого, отмечается увеличение износостойкости.

- Изделие обладает большой устойчивостью к усталостному сопротивлению.

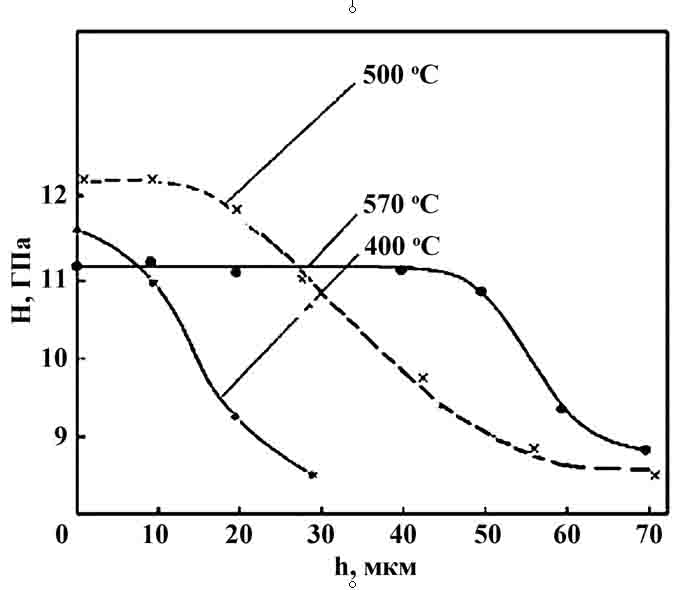

- За счет коррекции химического состава поверхностного слоя повышается и коррозионная стойкость. Стоит учитывать, что коррозионная стойкость сохраняется при контакте стали или иного сплава, к примеру, 38×2мюа с водой, паровоздушной смесью или с воздухом повышенной влажности. За счет этого существенно расширяется область применения металла.

Цементироваться могут различные металлы и изделия, однако, этот процесс характеризуется тем, что поверхность приобретает твердость неравномерно. Проведенные исследования указывают на то, что после насыщения поверхности азотом показатель прочности увеличивается не менее чем в 1,5 раза.

Как протекает процесс азотирования

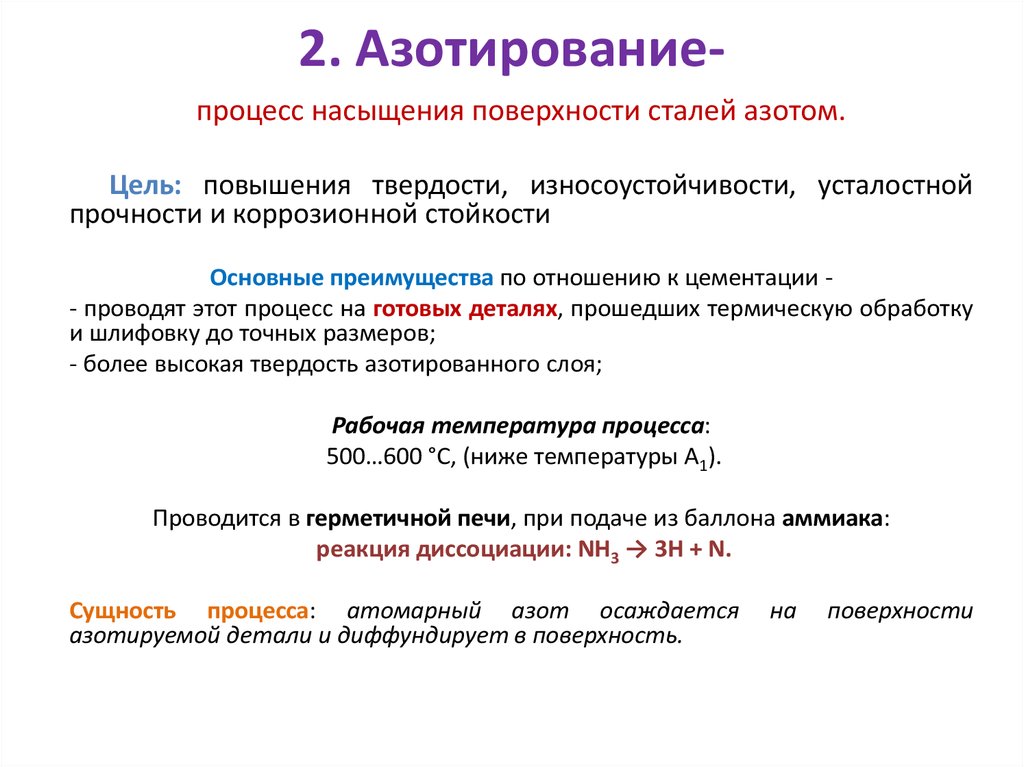

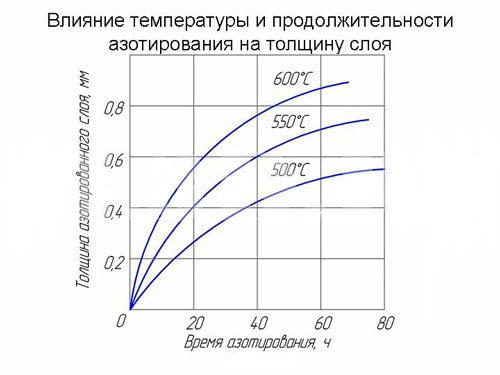

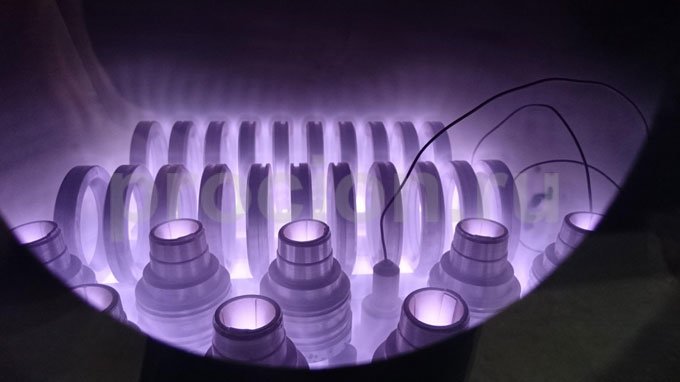

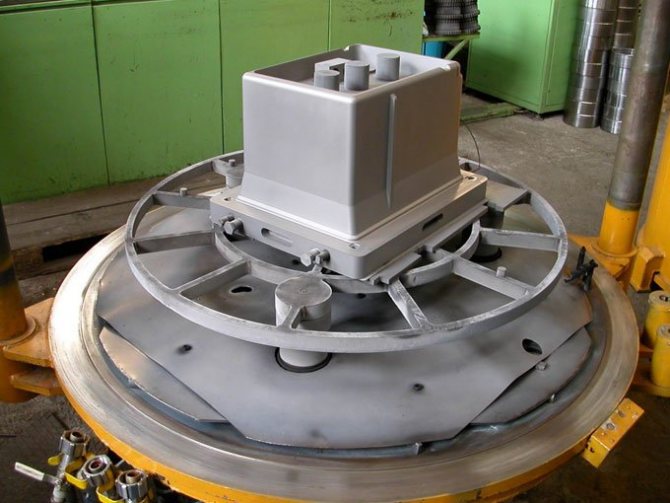

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

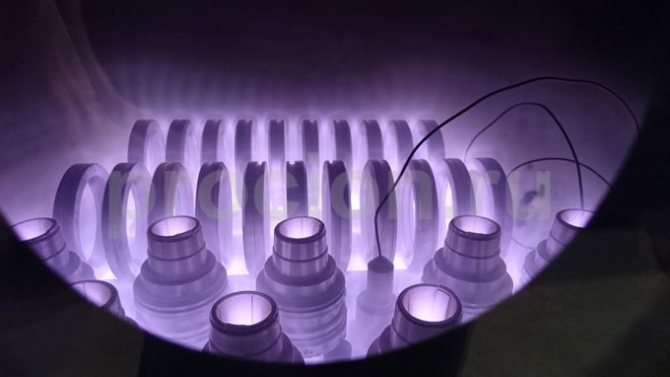

Вакуумная печь для термической обработки с системой газового азотирования

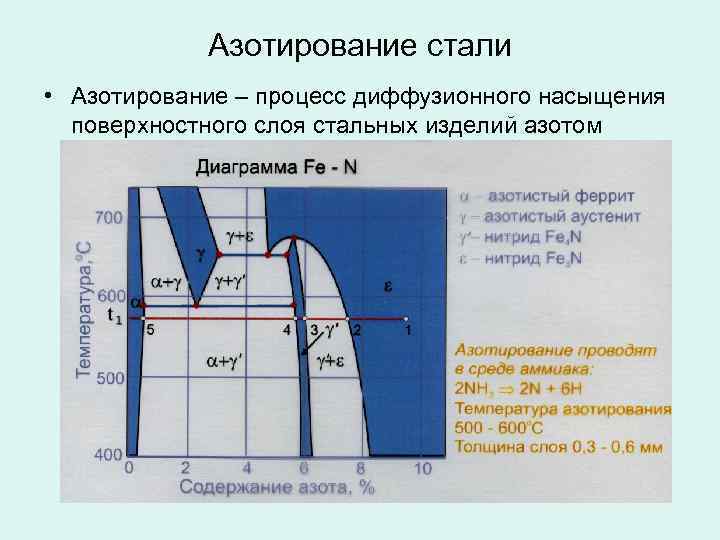

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

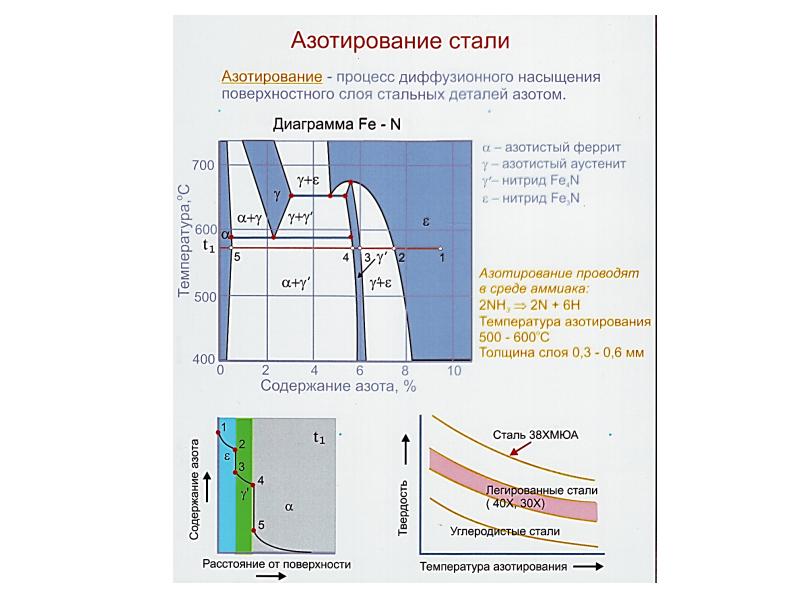

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

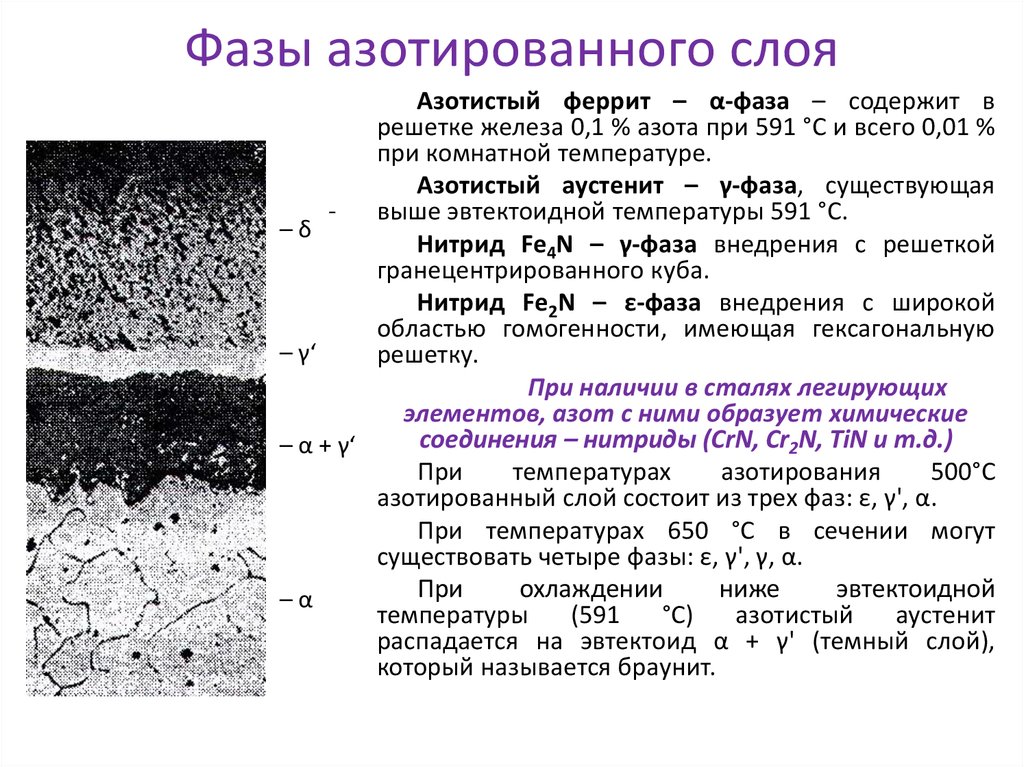

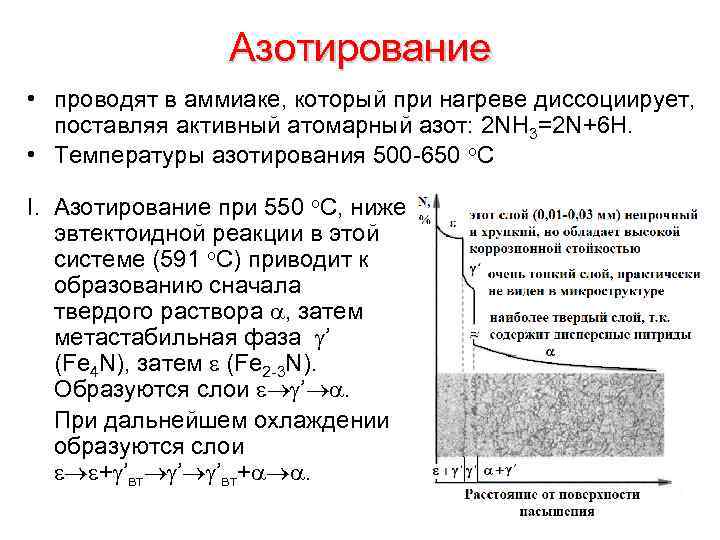

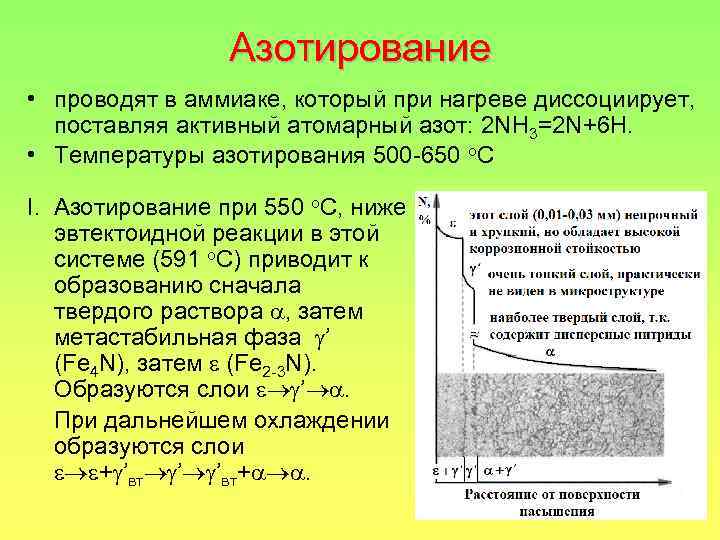

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

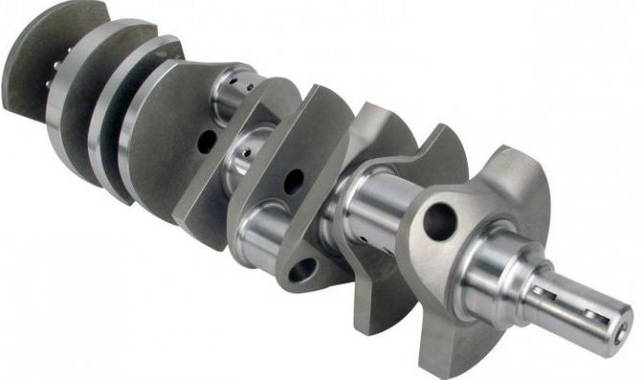

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Преимущества сотрудничества с нами

Наша компания более 17 лет работает в сфере производства установок вакуумного напыления покрытий и оказания соответствующих услуг. Поэтому своим клиентам мы можем предложить следующие условия:

- Профессиональная консультационная помощь по любым вопросам и на любом этапе сотрудничества с нами.

Все работы выполняются нашими квалифицированными специалистами с соблюдением всех международных норм и правил.

Наши постоянные клиенты и партнеры – крупные предприятия автомобильной, космической, авиационной, химической сфер промышленности.

Многолетнее сотрудничество с ведущими российскими и зарубежными научно-исследовательскими институтами и предприятиями позволяет нам постоянно повышать качество оказываемых услуг.

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Технологическая схема азотации

Хоть азотация может выполняться различными способами, но схема подготовки материалов и технологических операций практически идентична. Существует несколько вариантов азотирования:

- газовое;

- инновационное плазменное;

- ионное.

Несмотря на разновидность азотирования металла результат обработки направлен на получение максимально прочного и износостойкого изделия.

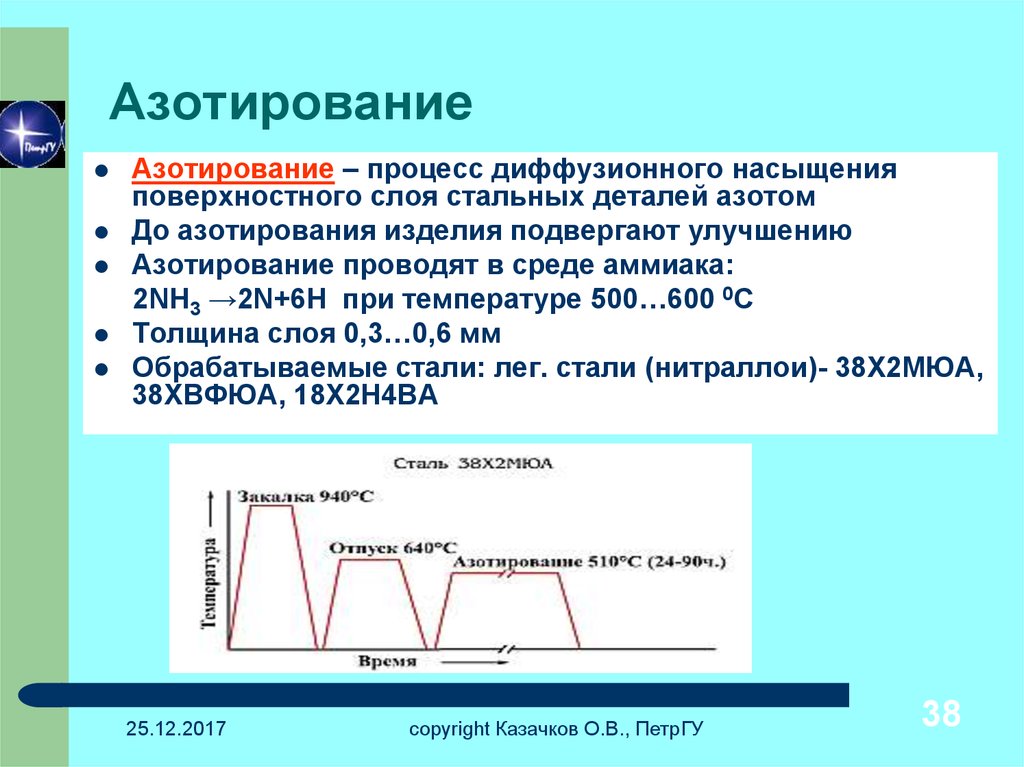

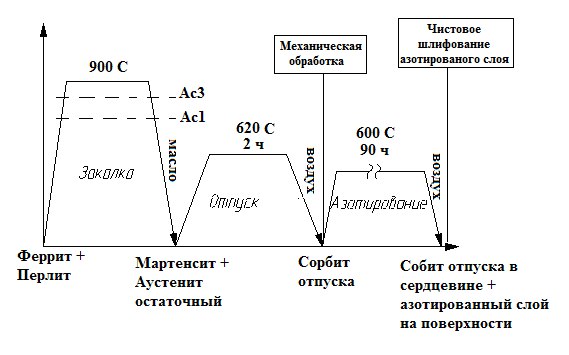

Подготовительная термообработка

Данный вид обработки состоит из закалки изделия и его высоком отпуске. Закаливание стального элемента выполняется в температурном режиме выше 940 градусов. Охлаждение при подготовительной обработке производится исключительно в масле либо воде. После закалки металла при температуре 940 градусов происходит отпуск при 600-700 градусах. Обрабатываемая стальная деталь наделяется повышенной твердостью.

Механическая обработка

Операция заключается в шлифовке готовой детали. Точная геометрия деталей является залогом приобретения необходимых прочностных свойств и длительной эксплуатации её в дальнейшем.

Защита частей деталей, не подвергающихся азотации

Данный этап обработки стали необходим для защиты элементов, которые не должны азотироваться. Для защиты используется олово или жидкое стекло, которое наносится на поверхность металлической детали тонким слоем не более 0,015 мм. Технология электролиза для закрепления данных материалов обеспечивает его надежное крепление на поверхности сталесплава, а также высокую устойчивость к азотистой среде, поэтому вещество не проникает во внутреннюю структуру стальной детали.

Азотирование

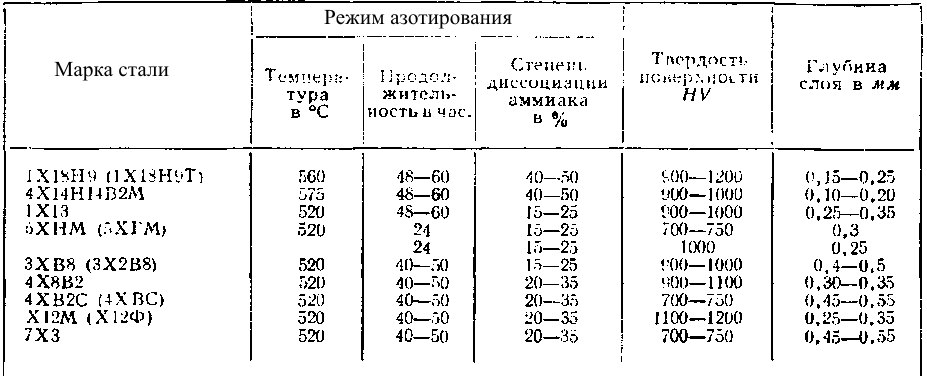

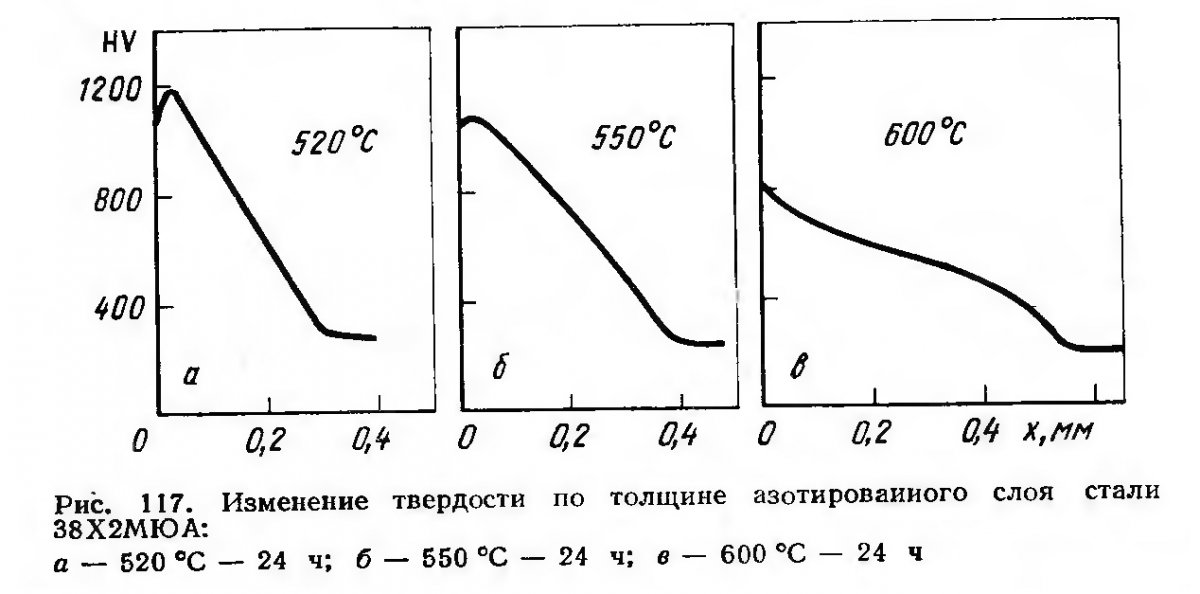

Для разных марок стали нужна определенная температура нагрева. При этой температуре сталь выдерживают в течение определенного количества часов. Благодаря данным параметрам формируется слой на различной глубине, обеспечивающем определенную номинальную твердость поверхности. Для стали марки 7ХЗ температура нагрева составляет 500-520 градусов. Выдержка стали происходит в течение 48-60 часов, обеспечивается глубина слоя 0,4-0,5 мм, а номинальная твердость поверхности составляет 1000-1100.

Итоговая обработка

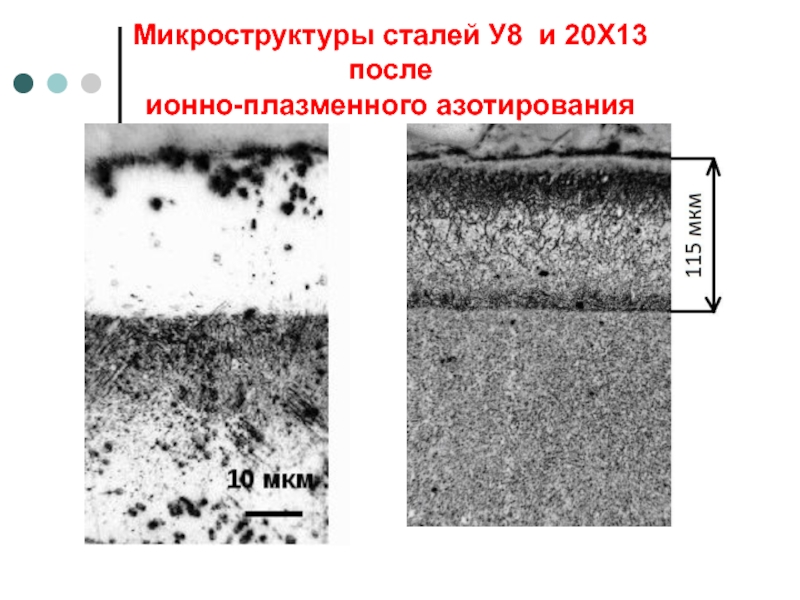

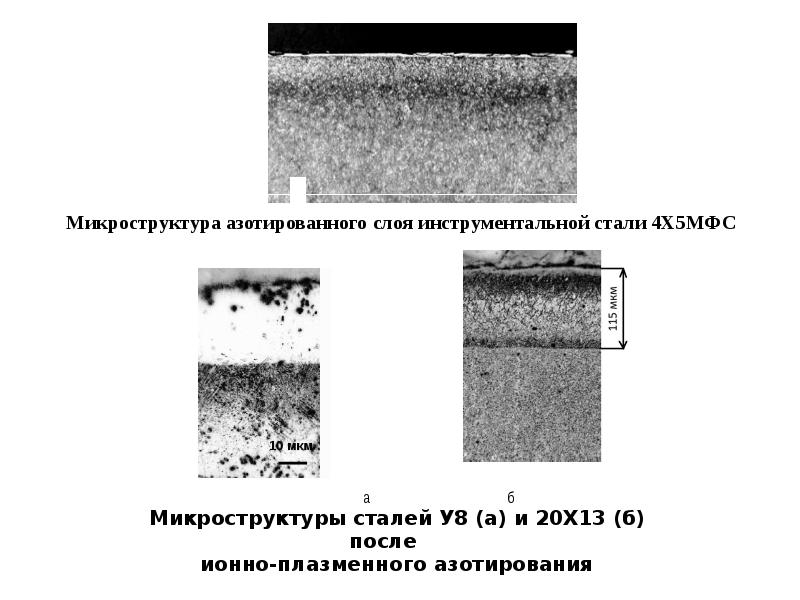

Данный этап обработки стали позволяет довести геометрические и механические параметры стального элемента до необходимого значения. Так как во время азотирования изменения геометрии весьма незначительно, то на финише изменения будут минимальными. Несмотря на то, что деталь подвергается минимальной температурной обработке, всё же придётся несколько доработать элементы, так как азотистый слой может несколько влиять на геометрию. Для того чтобы избежать какой-либо деформации в процессе азотации элемента, можно использовать более совершенную технологию — ионное азотирование. Технологический процесс ионно-плазменной азотации предполагает минимальные показатели воздействия температурных режимов на детали из стали, вероятность деформирования стали стремится к минимуму.

Ионно-плазменное азотирование зарекомендовало исключительно с положительной стороны. Среди плюсов стоит подчеркнуть, что азотация происходит при пониженных температурах, в отличие от традиционных вариантов. Для того чтобы осуществить ионно-плазменную азотацию, чаще всего используют сменный муфель либо вмонтированную деталь установки. Данные элементы обеспечивают ускорение процесса совершенствования металла, но не во всех случаях экономически оправданы.

Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Ханты-Мансийский АО — Югра

- Челябинская область

- Чувашская Республика

- Ярославская область

Варианты сред для обработки

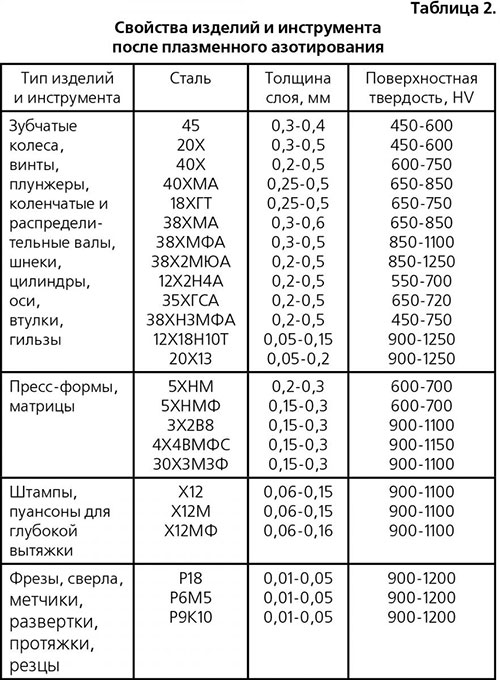

В настоящее время особо большим спросом пользуется азотная обработка стальных заготовок в аммиачно-пропановой среде. В таком случае у металлургов появляется возможность выдерживать сырье под воздействием 570 градусов на протяжении трёх часов. Образованный в таких условиях карбонитридный слой обладает минимальной толщиной, однако показатели прочности и износостойкости гораздо выше, нежели у тех вариантов, которые были изобретены по обычной методике. Твёрдость данного слоя находится в пределах 600−1100 HV.

Технология по-особому незаменима при выборе изделий из легированных сплавов или стали, к которым предъявляются высокие требования по эксплуатационной выносливости.

Технология по-особому незаменима при выборе изделий из легированных сплавов или стали, к которым предъявляются высокие требования по эксплуатационной выносливости.

Также не менее популярным решением является применение технологии тлеющего разряда, когда материал упрочняют в азотсодержащей разряженной среде, подключая металлические изделия к катоду. В результате заготовка обретает отрицательно заряженный электрод, а у муфеля — положительно заряженный.

Технология позволяет сократить продолжительность действия в несколько раз. Между плюсом и минусом появляется разряд, а ионы газа воздействуют на поверхность катода, нагревая его. Такое воздействие осуществляется несколькими этапами:

- изначально происходит катодное распыление;

- затем очистка поверхности;

- затем насыщение.

На первом этапе распыления выдерживают давление 0,2 миллиметра ртутного столба и напряжение 1400 вольт на протяжении 5−60 минут. В таком случае поверхность нагревается до 250 градусов Цельсия. Второй этап подразумевает использование давления 1−10 миллиметров ртутного столбика при напряжении 400−1100 В. Для процедуры требуется 1−24 часа.

Ещё одним очень эффективным методом обработки является тенифер-процесс, который подразумевает азотирование в жидкости на основе расплавленного цианиста под воздействием температуры 570 градусов Цельсия.

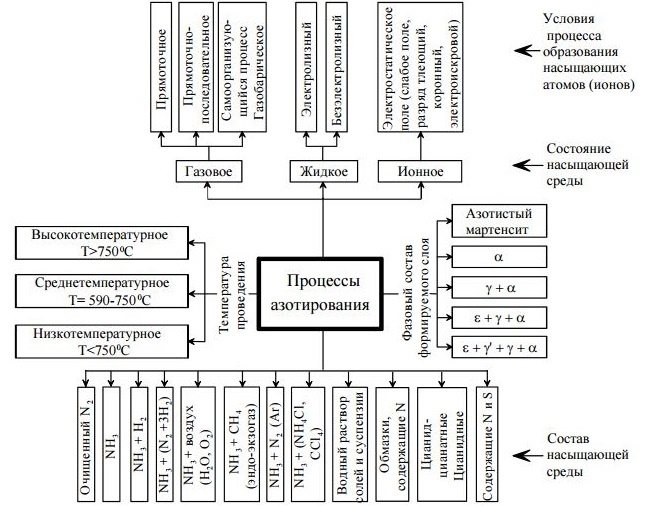

Виды азотирования

Существует несколько видов азотирования стали. Они отличаются друг от друга способом выделения азота, температурными режимами, рабочей средой. Но есть у них один общий признак – это то, что азот проникает внутрь стального изделия по закону диффузии. Возникновение разных видов азотирования было вызвано стремлением ускорить процесс либо улучшить результаты применения метода, то есть качество полученного слоя. Сегодня известны такие виды процесса:

- газовая азотация;

- плазменное азотирование;

- азотирование в цианистых солях.

Газовая азотизация

Следует рассмотреть еще один способ азотации, который получил название газового каталитического азотирования. Суть его состоит в том, что внутри печи создается определенная атмосфера, где аммиак диссоциированный подвергают специальной обработке на элементе каталитическом.

Особенности этого метода:

- Процесс требует применения сложного оборудования по созданию особых химических условий.

- Благодаря получению большего количества радикалов ионизированных при подготовке аммиака доля диффузии твердорастворной увеличивается, доля процессов химических реакционных снижается – азот быстрее проникает внутрь структуры металла.

Такой способ азотирования стали более дорогостоящий, но позволяет добиться очень высоких показателей износостойкости у ответственных изделий.

Термохимический процесс

В отличие от газового азотирования стали, где рабочей средой является смесь эндогаза или пропана с аммиаком в пропорции один к одному, при термохимическом процессе участвует только газообразный аммиак. Его подают из баллона внутрь специального герметично закрытого бокса (муфели), куда предварительно укладывают детали, требующие обработки азотированием. Этот бокс помещают в печь, где поддерживается определенная температура. Горячий воздух воздействует на аммиак таким образом, что он начинает распадаться на азот и другие элементы. Азот постепенно диффундирует внутрь стали: чем дольше процесс, тем глубже проникновение. Термохимический процесс позволяет получить укрепленный слой глубиной 0.6 миллиметров.

Типы сталей, подвергающихся азотации

При азотировании можно обрабатывать не только углеродистые стали, но также и легированные. Лучший результат при азотировании показывают сплавы, которые имеют в составе различные легирующие составляющие, формирующие термоустойчивые и твёрдые нитриды. К данным составляющим относят различные элементы, в том числе:

- молибден;

- алюминий;

- хром.

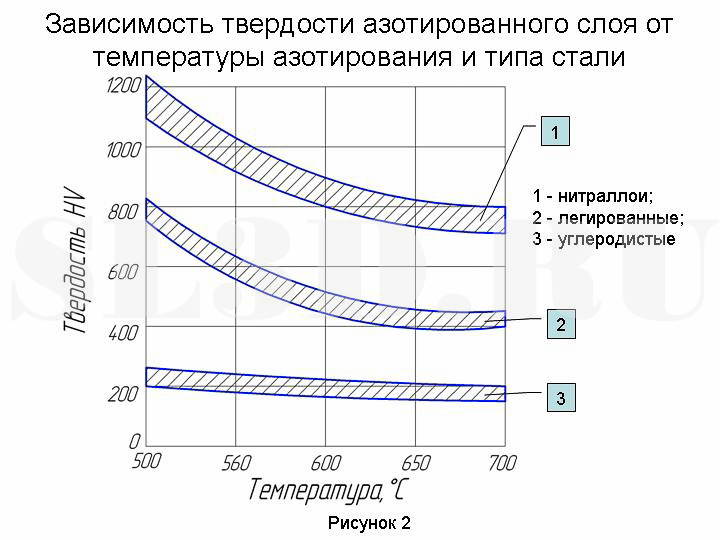

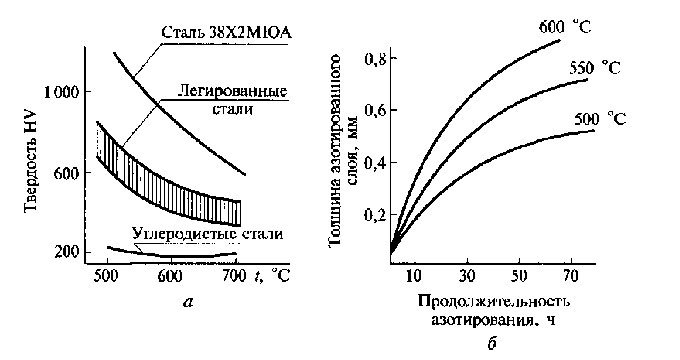

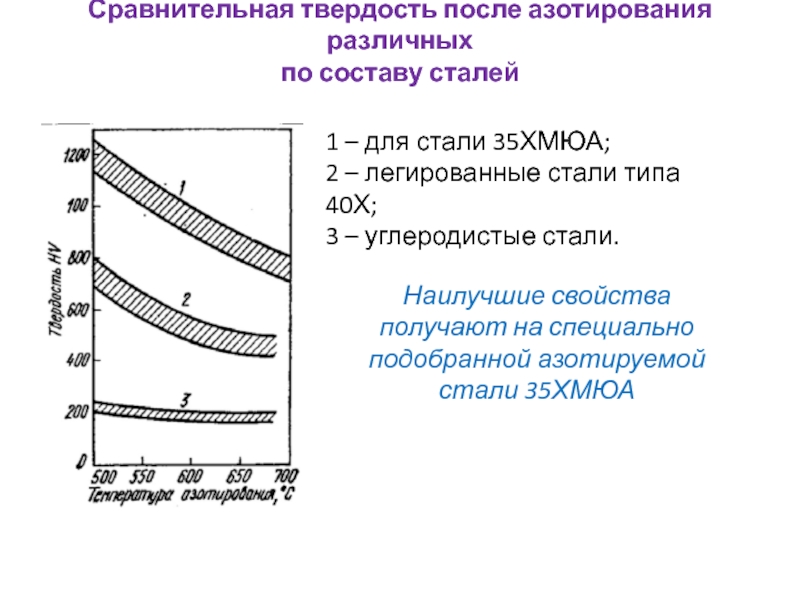

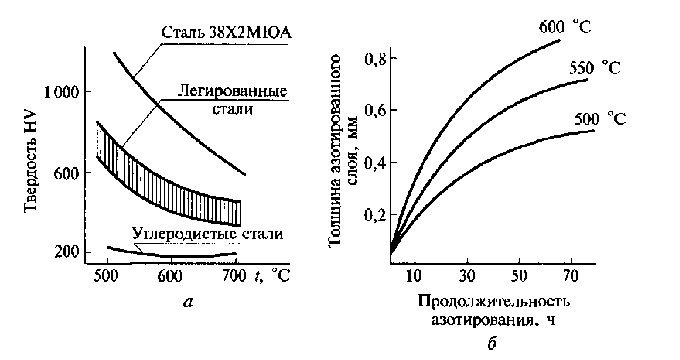

После процесса азотации стальные элементы обретают различную твердость. У углеродистых сталесплавов такой показатель равен 200-250, у легированных — 600-800.

Все легирующие компоненты, которые имеются в стали, повышают показатели твёрдости слоя, но также уменьшают его толщину. Несмотря на это азотация обеспечивает сохранность слоя в течение длительного времени. Больше всего на толщину слоя оказывают непосредственное влияние:

- вольфрам;

- молибден;

- хром;

- никель.

Также существуют и другие составляющие стали, но их влияние часто бывает настолько незначительным, что некоторыми показателями можно пренебречь. Прежде, чем игнорировать данные, необходимо тщательно изучить их влияние по отношению к определенному количеству стального сплава.

Марки стали для азотирования

Марки стали для азотации:

- 38Х2МЮА. Данный сталесплав после азотирования характеризуется очень высокой твердостью поверхностного слоя. Благодаря алюминию, который имеется в составе сталесплава, снижается деформационная стойкость готовых элементов и повышается твердость и износостойкость. Если из состава стали исключается алюминий, то в итоге возможно создавать стальные элементы с более сложной конфигурацией.

- 40Х, 40ХФА. Эти стали применяются исключительно для производства стальных деталей, использующихся при станкостроении. Характеристики сталелитейных изделий позволяют выдерживать им серьезную нагрузку, а также отличаться повышенной износостойкостью.

- 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА. Применяются при изготовлении различных элементов, которые в процессе эксплуатации подвергаются нагрузкам на изгиб.

- 30Х3МФ1. Эта сталь используется в изделиях, которым предъявляется высокая точность в геометрических параметрах. Для придания повышенной твердости в данный сплав также могут добавлять кремний. Это актуально при изготовлении деталей для топливного оборудования.

Обработка растворами из электролитов

Как правило, используется технология применения анодного нагрева. По сути, это разновидность электрохимикотермической скоростной переработки стальных материалов. В основе данного метода лежит принцип использования импульсного электрического заряда, который проходит вдоль поверхности заготовки, размещенной в электролитной среде. За счет комбинированного воздействия зарядов электричества на поверхность металла и химической среды достигается и эффект полировки. При такой обработке целевая деталь может рассматриваться в качестве анода с подводкой положительного потенциала от электрического тока. В то же время объем катода должен составлять не меньше объема анода. Здесь надо отметить и некоторые характеристики, по которым ионное азотирование сталей сходится с электролитами. В частности, специалисты отмечают разнообразие режимов формирования электрических процессов с анодами, которые в том числе зависят от подключаемых смесей электролита. Это дает возможность более точной регуляции технико-эксплуатационных качеств металлических заготовок.

Основные виды азотирования [ править | править код ]

Азотирование в соляных ваннах

Погружение и выдержка деталей в растворе расплавленных солей при температуре 530—650 градусов Цельсия (не затрагивает структурное изменение материала).

Получаемая структура поверхности имеет :

- Толщина слоя : 0,01-0,5 мм;

- Поверхностная твердость — 400—1200 HV

- Снижение коэффициента трения в 1,5—5 раз;

- Хрупкость слоя — отсутствует;

- Повышение задиростойкости, включая нержавеющие стали;

- Повышение усталостной прочности в 1,5—2 раза;

- Коробление и поводки длинномерных деталей — практически отсутствуют.

- Коррозийная стойкость может достигать 800 часов в солевом тумане.

По сравнению с другими технологиями (газовым и плазменным азотированием), азотирование в соляных ваннах имеет меньшую глубину азотируемого слоя, но имеет лучшее показатели по коррозийной стойкости и шероховатости поверхности. Основным преимуществом является возможность быстро достичь необходимых характеристик, тем самым снижая время и стоимость обработки.

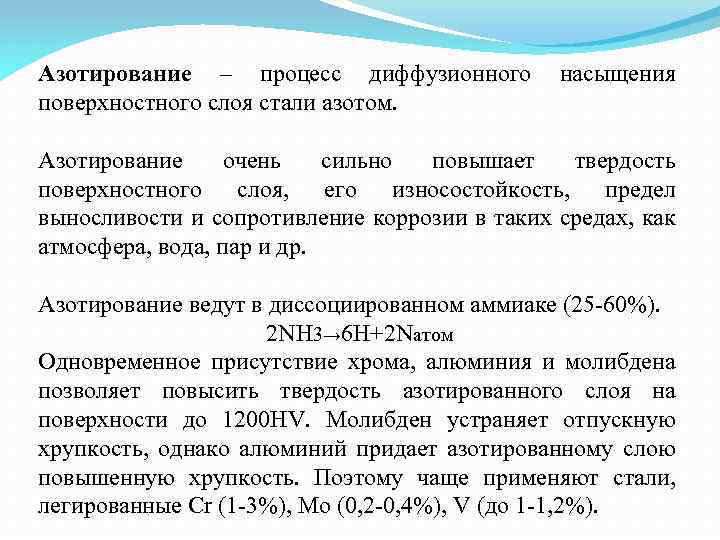

Газовое азотирование

Насыщение поверхности металла производится при температурах от 400 °C (для некоторых сталей) до 1200 °C (аустенитные стали и тугоплавкие металлы). Средой для насыщения является диссоциированный аммиак. Для управления структурой и механическими свойствами слоя при газовом азотировании сталей применяют:

- двух-, трёхступенчатые температурные режимы насыщения

- разбавление диссоциированного аммиака:

- воздухом

- реже водородом

Контрольными параметрами процесса являются:

- степень диссоциации аммиака

- расход аммиака

- температура

- расходы дополнительных технологических газов (если применяются).

Каталитическое газовое азотирование

Это последняя модификация технологии газового азотирования. Средой для насыщения является аммиак, диссоциированный при температуре 400—600 градусов Цельсия на катализаторе в рабочем пространстве печи. Для управления структурой и механическими свойствами слоя при каталитическом газовом азотировании сталей применяют изменение потенциала насыщения. В целом применяются более низкие температуры, чем при газовом азотировании.

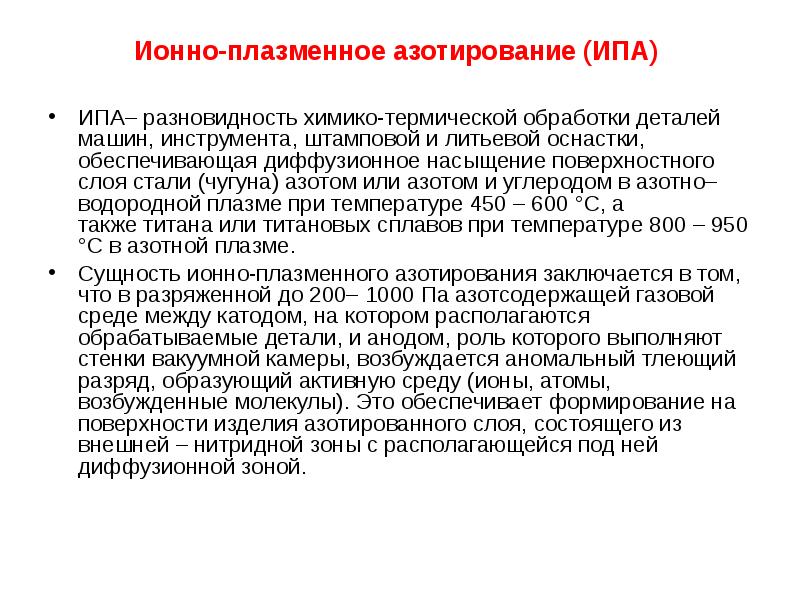

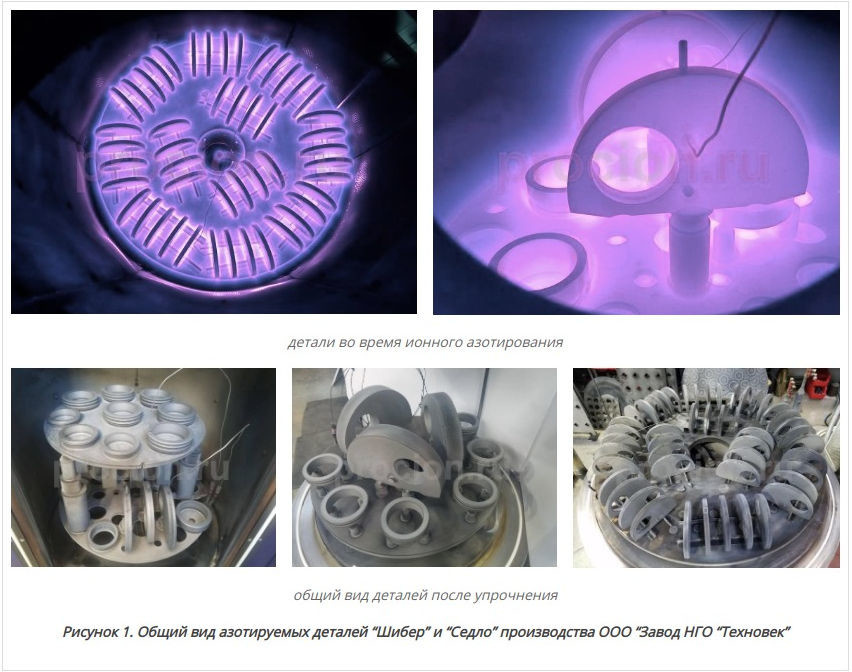

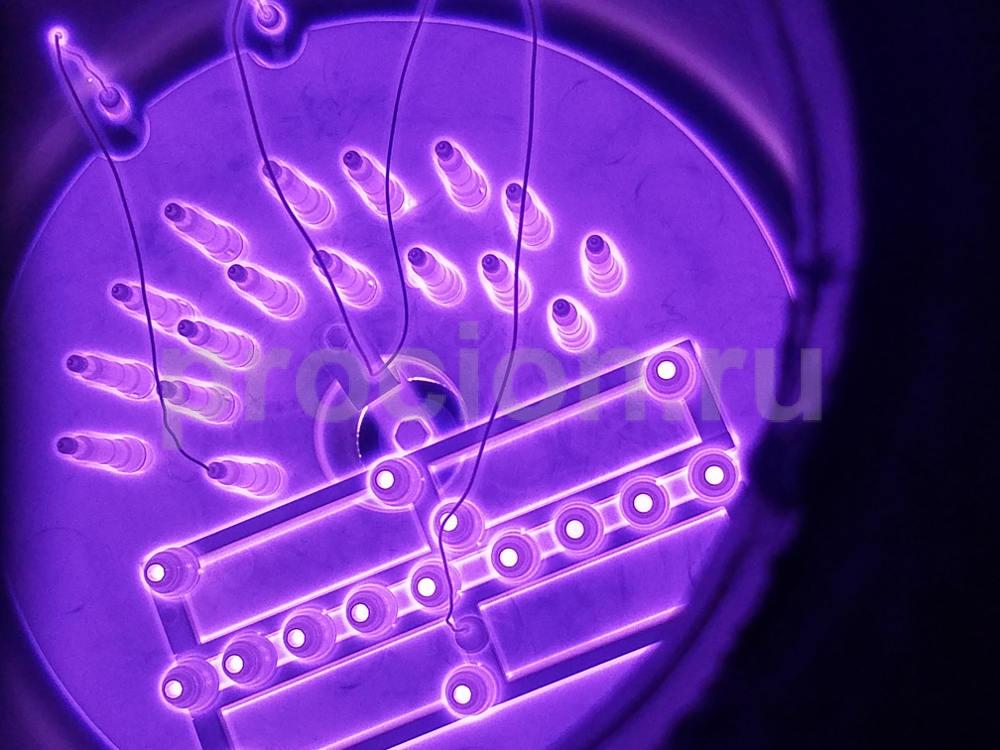

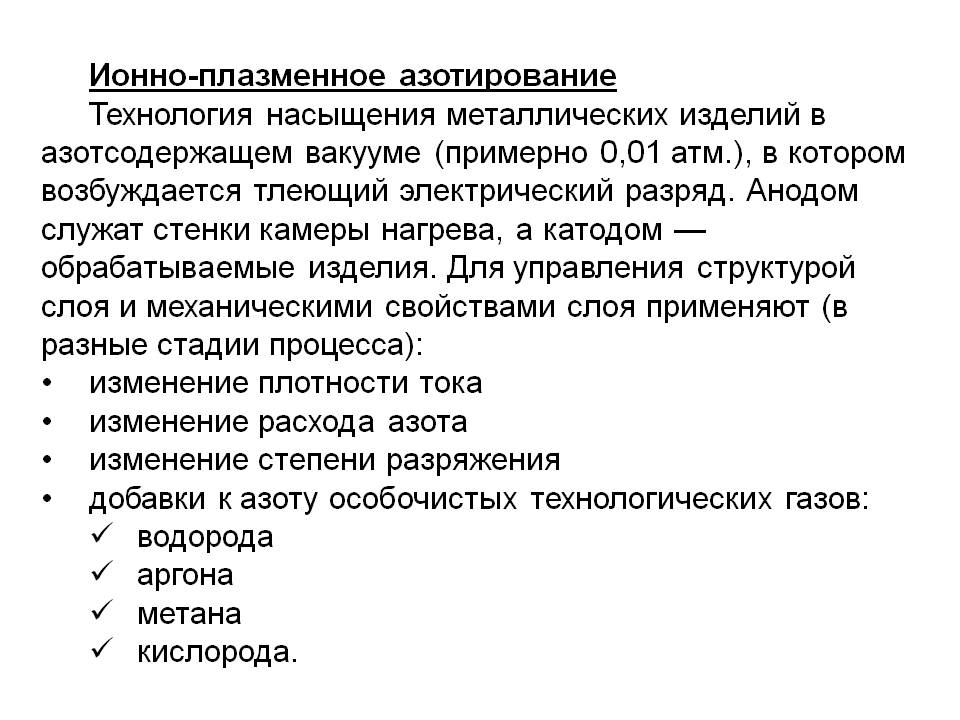

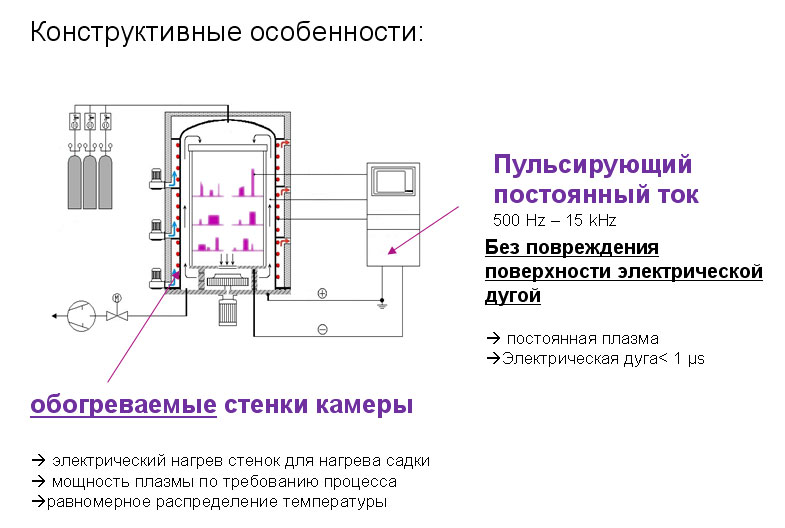

Ионно-плазменное азотирование

Технология насыщения металлических изделий в азотсодержащем вакууме (примерно 0,01 атм.), в котором возбуждается тлеющий электрический разряд. Анодом служат стенки камеры нагрева, а катодом — обрабатываемые изделия. Для управления структурой слоя и механическими свойствами слоя применяют (в разные стадии процесса):

- изменение плотности тока

- изменение расхода азота

- изменение степени разрежения

- добавки к азоту особо чистых технологических газов:

- водорода

- аргона

- метана

Азотирование из растворов электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности азотом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев

) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050 °C. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения азотирования в электролит, кроме электропроводящего компонента, вводят вещества-доноры, обычно нитраты.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Особенности технологии азотирования стали

Насыщение аммиаком подразумевает нагревание стальной детали в атмосфере аммиака (NH3) при температуре от 500 до 700 °С. Для нагревания применяются специальные герметичные печи, через которые по технологии пропускается аммиак. В процессе нагревания происходит разложение последнего, и в результате выделяется атомарный азот, поглощающийся поверхностью стали и проникающий глубоко внутрь.

Основным требованием к азотированному слою является повышенный показатель твердости и износоустойчивости. И достигается это, благодаря применению сплавов, в состав которых входит алюминий. Чаще всего речь идет о марке 38ХМЮА, которая кроме железа и углерода включает в себя хром, молибден и алюминий. В процессе насыщения азотом данной стали образуются нитриды железа, хрома, молибдена и алюминия, которые придают поверхностному слою обрабатываемой детали особенно высокие показатели твердости (порядка 1200 HV). Для производства деталей, которые принципиально допускают меньший показатель твердости упроченный поверхность, допускается использование азотируемых сталей, в состав которых не входит алюминий. Такие стали имеют при пониженной твердости азотированного слоя более высокие механические характеристики и технологичность. Под механическими характеристиками при этом подразумеваются такие показатели, как предел текучести, ползучести, длительной прочности материала, а также прочности на разрыв, а под технологичностью – свойства металла, определяющие его приспособленность к достижению минимальных затрат при производстве и эксплуатации.

Основной недостаток, который имеет технология насыщения стали азотом – это очень большая длительность процедуры. В среднем процесс занимает не менее 90 часов. Глубина азотированного слоя после обработки получается от 0,3 до 0,6 мм.

Процедура может производиться по двум режимам:

- одноступенчатому (с выдержкой 90 часов при температуре до 520 °С)

- двухступенчатому( с выдержкой от 15 до 20 часов при температуре до 520 °С и с выдержкой от 20 до 25 часов при температуре до 570 °С).

Если речь идет о декоративной обработке азотом, ей могут подвергаться любые типы стали, включая черные углеродистые. Температура при этом может варьироваться от 600 до 700 °С, а выдержка – от 50 минут до 1 часа.

Если подвергать обработке необходимо не всю деталь, а только ее часть, неподлежащие азотированию места покрывают тонким слоем олова.

Какие металлы подлежат азотированию

Метод азотирования можно применить для таких сталей, как легированные и углеродистые, но при условии, если содержание в них углерода не будет выходить за показатели в 0.5–0.3%. Также доступно проводить азотирование титана. Очень хороший эффект получается в случае присутствия в структуре стали легирующих элементов, которые способны образовывать термостабильные и твердые нитриды. Можно назвать хром, алюминий, молибден и ряд других элементов. Рассматривая марки сталей, можно выделить такие из них:

- 38Х2МЮА – изделия из такой стали после обработки необычайно тверды и стойки к изнашиванию поверхности;

- 40ХФА, 40Х – стали легированного типа для изготовления станков после азотирования способны выдерживать большее количество циклических нагрузок и медленнее стареть;

- 38ХНМФА, 30Х3М, 38ХН3МА, 38ХГМ – специализированные стали для конструкций, которые выдерживают нагрузки на скручивание и изгиб, напитанные азотом, приобретают ярко выраженную упругость;

- 30Х3МФ1 – из этой марки металла изготавливают высокоточные по геометрическим размерам изделия.

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

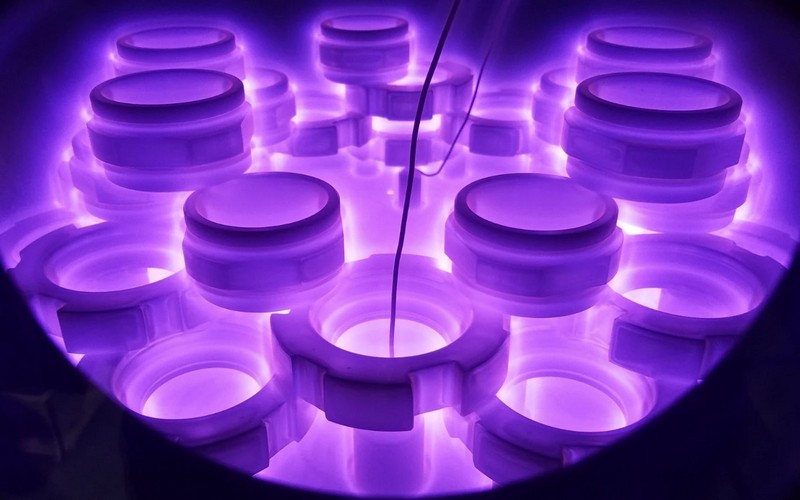

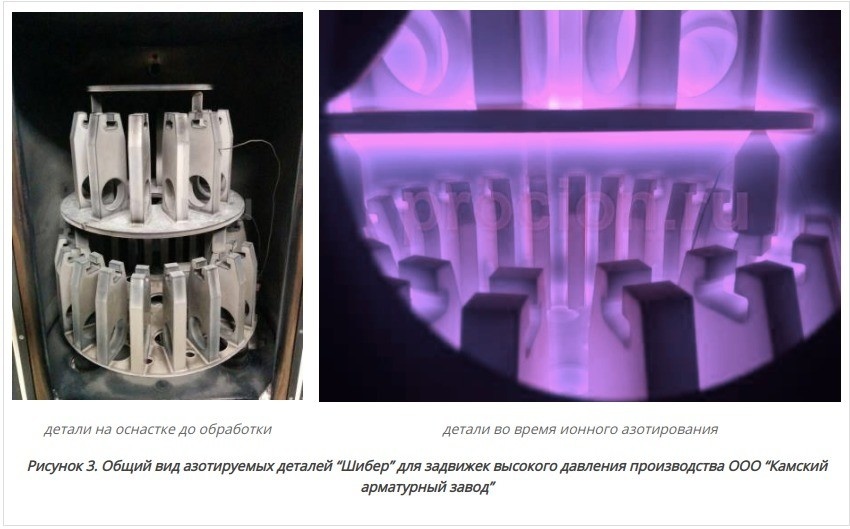

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

. . . Азотирование

— это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию. Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С. Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С. В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации. Именно поэтому уже более 60 лет такие ответственные и подвергаемые жесткому нагреву детали ДВС как впускные и выпускные тарельчатые клапана обязательно подвергают азотированию.

. . Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций. Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия. А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.

Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

ШНЕКОВЫЕ ПАРЫ:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов. Например — большая технологическая проблема шнеков для формовки и прессования евродров из цепы и опила — это очень быстрый износ формующей пары «оконечник шнека- фильера». Особенно- если формовке подвергается щепа с лесосеки, загрязненная песком, глиной и почвой, то поверхности формующей пары дешевых шнековых прессов изнашиваются за 4-6 дней, а «фирменных» прессов держатся не более месяца… После этого шнек практически уже не может выдавать продукт нормального качества и нужной геометрии…

Заключение

Технологии обработки металлов предполагают широкий ассортимент способов механического и химического воздействия. Некоторые из них являются типовыми и рассчитываются на стандартизированное наделение заготовок конкретными технико-физическими способами. Другие же ориентируются на специализированную доработку. Ко второй группе можно отнести азотирование стали, которое допускает возможность практически точечной доработки внешней поверхности детали. Такой способ модификации позволяет одновременно формировать барьер от наружного негативного влияния, но при этом не изменять основу материала. На практике таким операциям подвергаются детали и конструкции, которые используются в строительстве, машино- и приборостроении. Особенно это касается материалов, изначально подвергающихся высоким нагрузкам. Впрочем, существуют и показатели прочности, которых невозможно достигнуть благодаря азотированию. В таких случаях применяется легирование с глубинной полноформатной обработкой структуры материала. Но и она имеет свои недостатки в виде вредных технических примесей.

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.