Сталь 60ХГ / Auremo

Бочки валков рельсобалочного и сортового станов в состоянии поставки

500 – – – – – 255-302 –

Валки диаметром до 600 мм. Посадка в печь при 650 °С (выдержка 4 ч), нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 400 °С, затем с печью до 360 °С (выдержка 10 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 50 ч), охлаждение со скоростью 40 °С/ч до 400 °С, затем с 15 °С/ч до 120 °С (выдержка 4 ч), охлаждение на воздухе (указано место вырезки образцов)

– 460-520 810-900 15-18 30-38 240-390 229-255 –

Бочки валков рельсобалочного и сортового станов в состоянии поставки

950 – – – – – 229-285 –

Валки диаметром до 600 мм. Посадка в печь при 650 °С (выдержка 4 ч), нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 400 °С, затем с печью до 360 °С (выдержка 10 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 50 ч), охлаждение со скоростью 40 °С/ч до 400 °С, затем с 15 °С/ч до 120 °С (выдержка 4 ч), охлаждение на воздухе (указано место вырезки образцов)

– 510-550 860-910 15-17 32-36 270-290 241-255 –

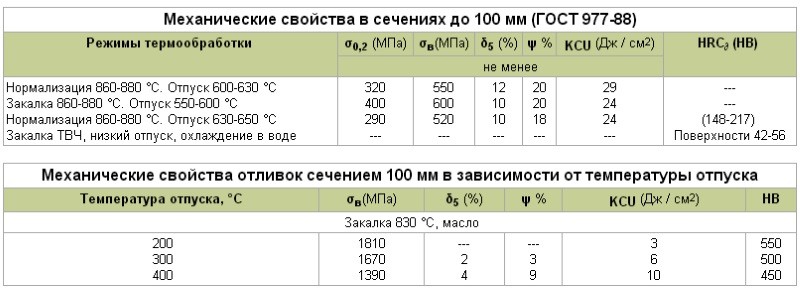

Валки в состоянии поставки

600 440-550 800-910 ≥18 ≥38 ≥350 – –

Валки диаметром до 600 мм. Посадка в печь при 650 °С (выдержка 4 ч), нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 400 °С, затем с печью до 360 °С (выдержка 10 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 50 ч), охлаждение со скоростью 40 °С/ч до 400 °С, затем с 15 °С/ч до 120 °С (выдержка 4 ч), охлаждение на воздухе (указано место вырезки образцов)

– 440-550 800-910 15-20 36-41 270-440 229-255 –

– 430-540 810-920 12-18 28-36 240-340 229-255 –

Валки станов. Поверхностная закалка с нагревом ТВЧ + Низкий отпуск + Охлаждение

– – – – – – – 51-63

Валки диаметром св 600 мм. Посадка в печь при 630-660 °С (выдержка 8 ч), охлаждение на воздухе до 330-360 °С, нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 330-360 °С (выдержка 6 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 40-50 ч), охлаждение на воздухе (указано место вырезки образцов)

– 390-580 710-950 14-21 28-51 150-590 207-269 –

Валки станов. Поверхностная закалка с нагревом ТВЧ + Низкий отпуск + Охлаждение

– – – – – – – 42-57

Валки диаметром св 600 мм. Посадка в печь при 630-660 °С (выдержка 8 ч), охлаждение на воздухе до 330-360 °С, нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 330-360 °С (выдержка 6 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 40-50 ч), охлаждение на воздухе (указано место вырезки образцов)

– 390-580 710-940 14-20 28-52 180-590 207-255 –

Марочник сталей характеристики, свойства сталей и сплавов

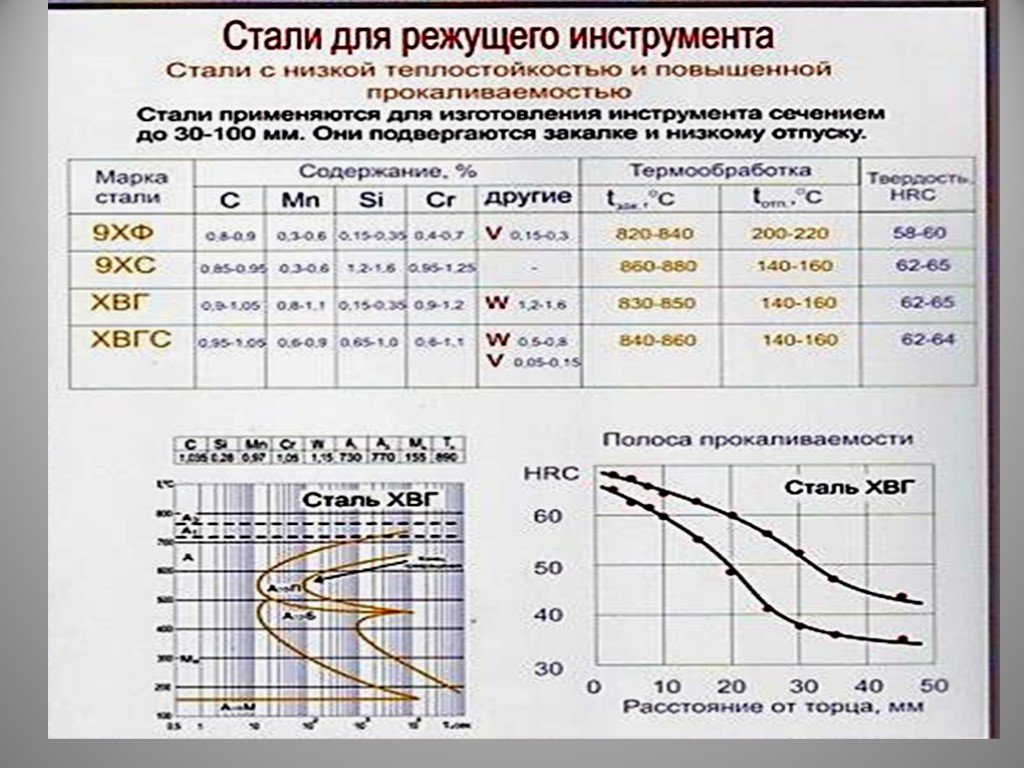

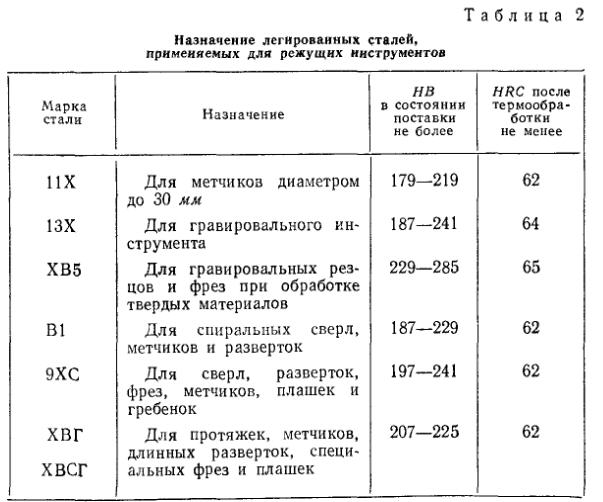

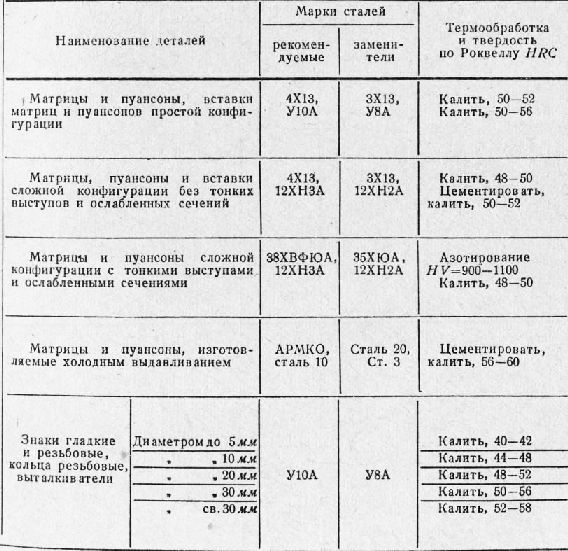

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Сталь ХВГ – отечественные аналоги

| Марка металлопроката | Заменитель |

| ХВГ | ХГ |

| ХВСГ | |

| 9ХВГ | |

| 9ХС | |

| ШХ15СГ |

| Марка | Классификация | Зарубежные аналоги |

| ХВГ | Сталь инструментальная легированная | есть |

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

| Свариваемость |

| для сварных конструкций не применяется |

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

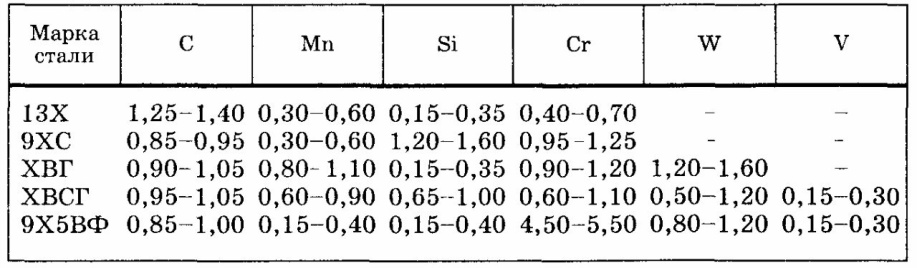

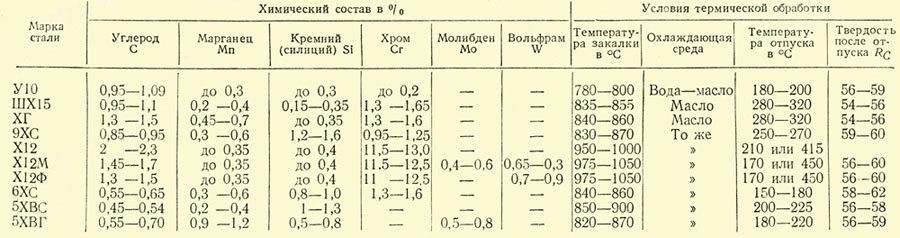

Сталь ХВГ – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

Материал ХВГ – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 5950–2000 | 241 |

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 815 | 845 | 625 | 775 | 150 |

| HRC | Шлифуемость |

| 54–56 | удовлетворительная |

| 58–60 | пониженная |

| t | HRCэ | Время |

| 0С | ч | |

| 150–160 | 62 | 1 |

| 200–220 | 58 | 1 |

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония | ||||

| PN | STAS | — | AFNOR | SS | KS | JIS | ||||

|

Материал ХВГ – область применения

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Условные обозначения

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

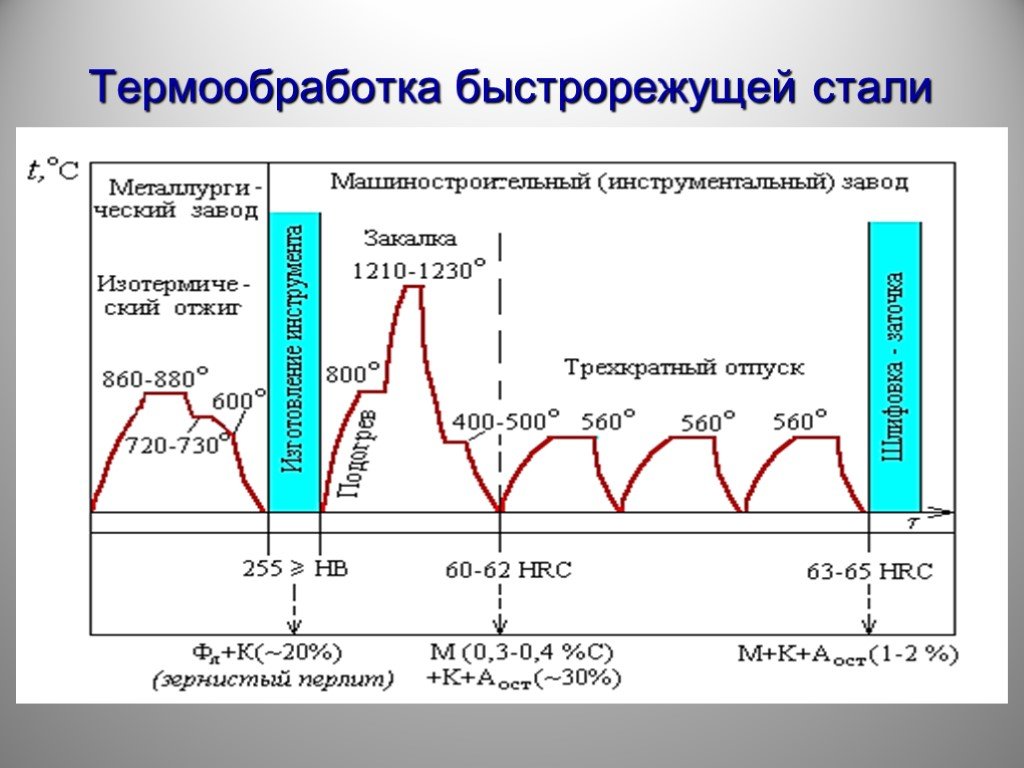

Отпуск

Превращения при отпуске: четвертое основное превращение.

Отпуск производится при температуре 230-275°С в соответствии с табл.5, твердость после отпуска HRC 57-61.

Полученная структура: отпущенный мартенсит, остаточный аустенит, карбиды.

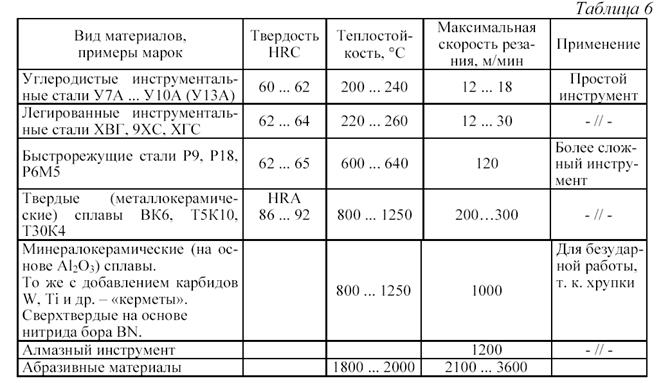

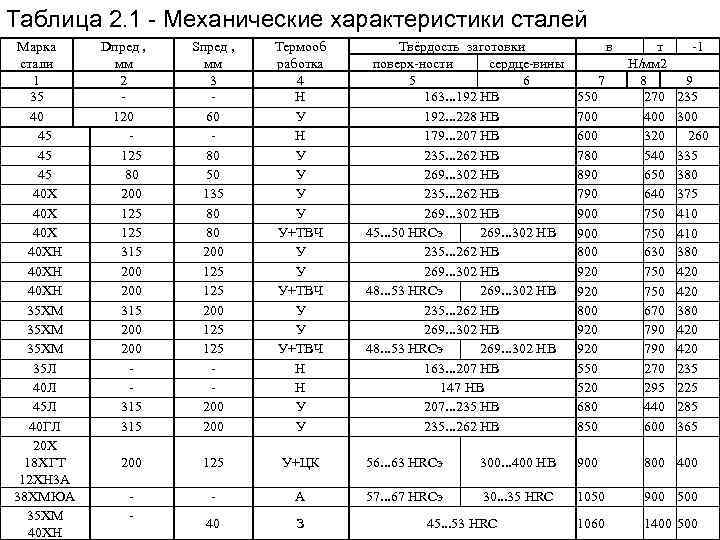

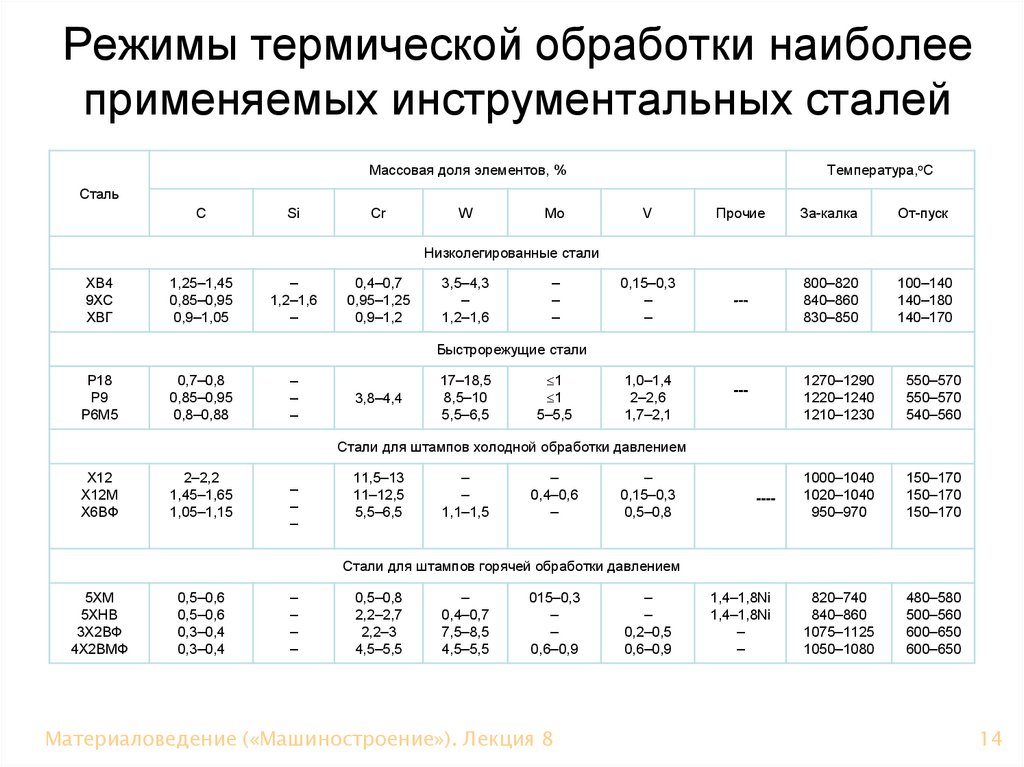

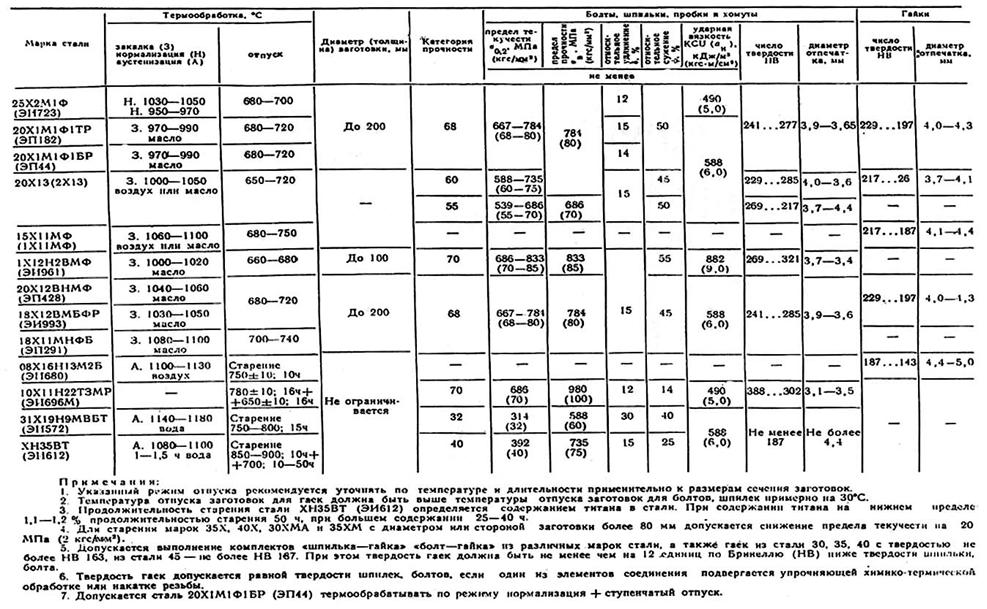

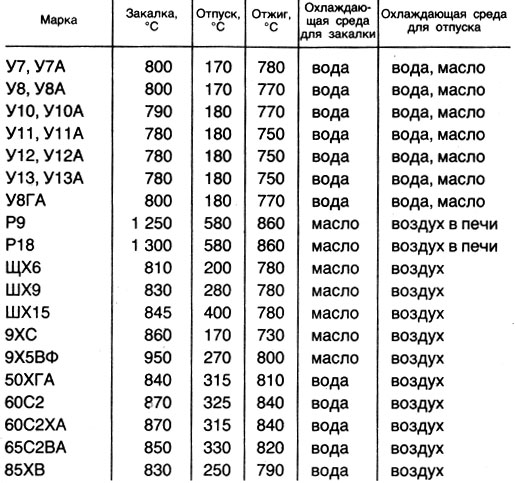

Таблица составлена технологами термического цеха крупного предприятия для использования в практической работе и позволяет быстро и правильно назначить соответствующий режим термической обработки для 30-ти марок стали наиболее применяемых в машиностроении.

Температ. закалки, град.С

Температ. отпуска, град.С

Температ. зак. ТВЧ, град.С

Температ. цемент., град.С

Температ. отжига, град.С

1

2

3

4

5

6

7

8

9

10

Сталь 35

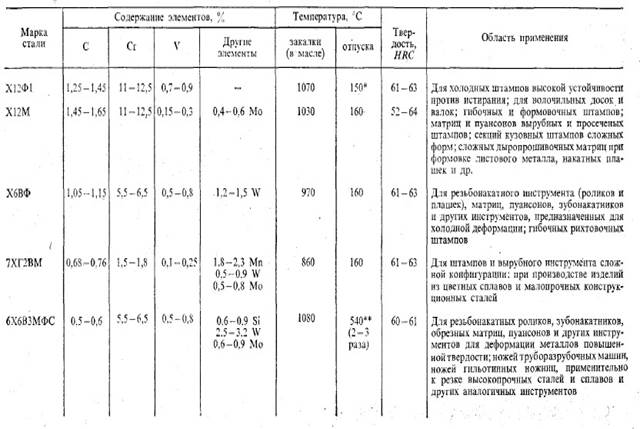

Сталь 7ХГ2ВМ

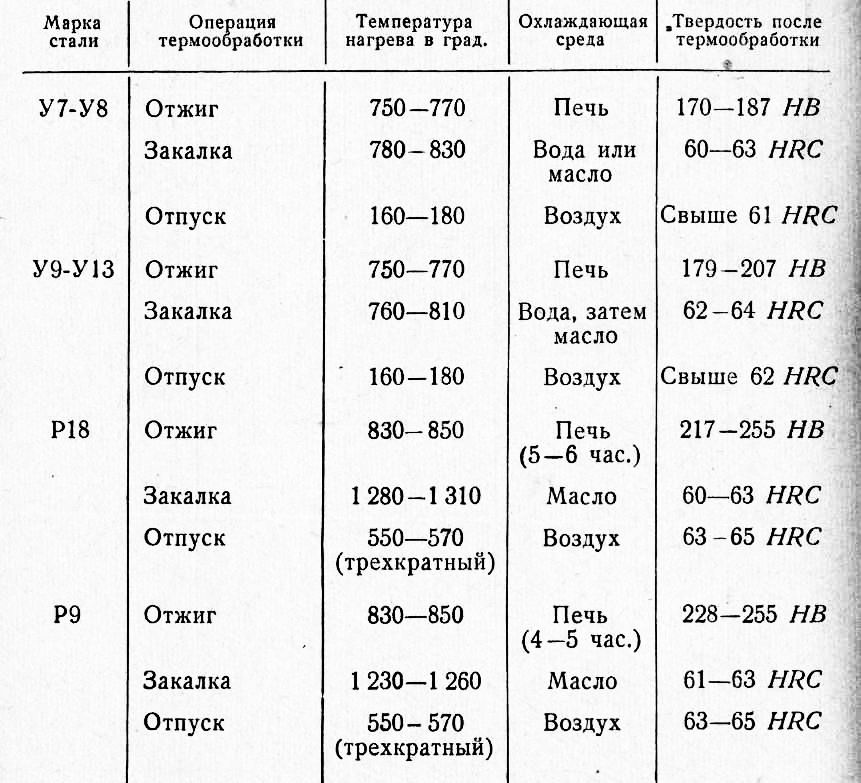

Сталь У8, У8А

НВ до 250, масло

Сталь У10, У10А

НВ до 250, масло

Сталь 9ХС

Азотирование. Сеч. св. 70 мм

Сталь 30ХГСА

Сталь 12Х18Н9Т

Сталь 20Х13

Общее время нагрева (время нагрева и выдержки) деталей при закалке берётся из расчёта 1 минута на 1 мм наименьшего размера наибольшего сечения. В соляных ваннах – 35 секунд на 1 мм наименьшего размера наибольшего сечения.

Общее время нагрева (время нагрева и выдержки) деталей при отпуске берётся из расчёта:

а) низкий отпуск (температура 130…240 град.) — 3 минуты на 1 мм наименьшего размера наибольшего сечения, но не менее 30 – 40 минут.

б) средний отпуск (температура 240. 450 град.) — 2 – 3 минуты на 1 мм наименьшего размера наибольшего сечения.

в) высокий отпуск (температура 450. 700 град. — 2 минуты на 1 мм наименьшего размера наибольшего сечения.

Окончательный контроль термической обработки деталей вести по фактической твёрдости.

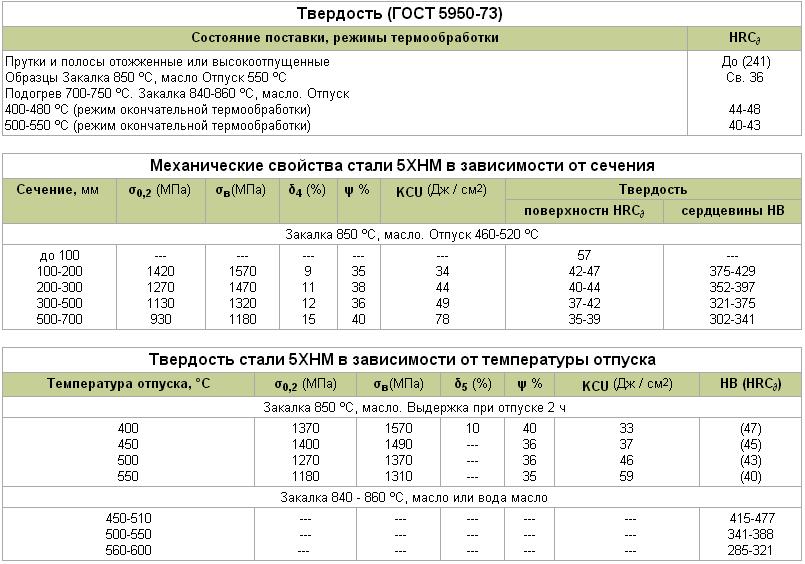

Сталь ХВГ ГОСТ 5950-2000

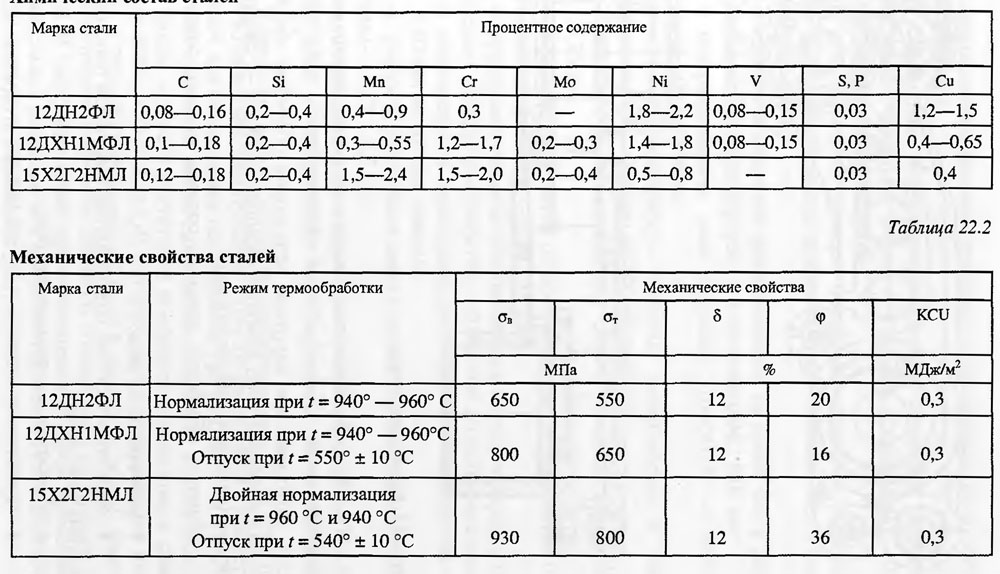

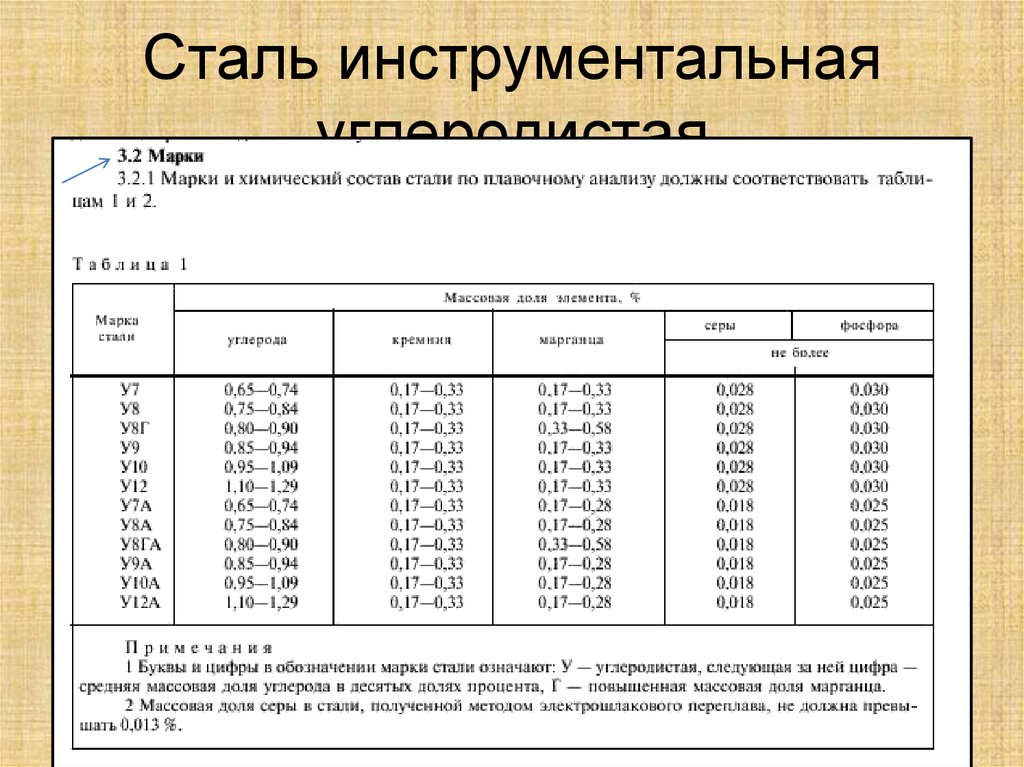

Массовая доля элемента, %

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

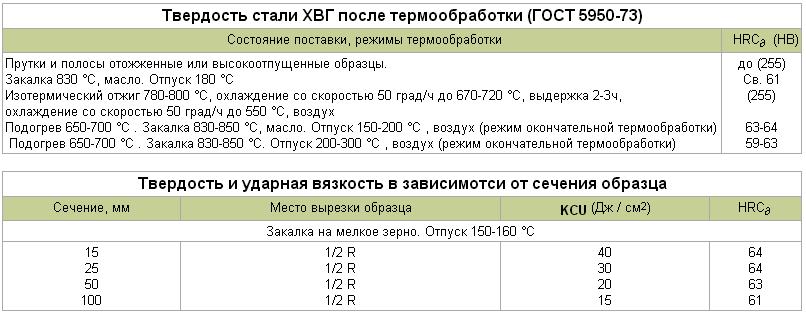

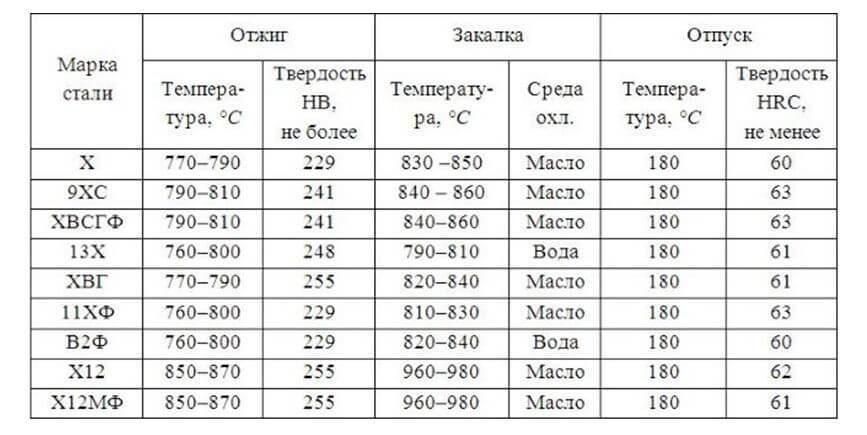

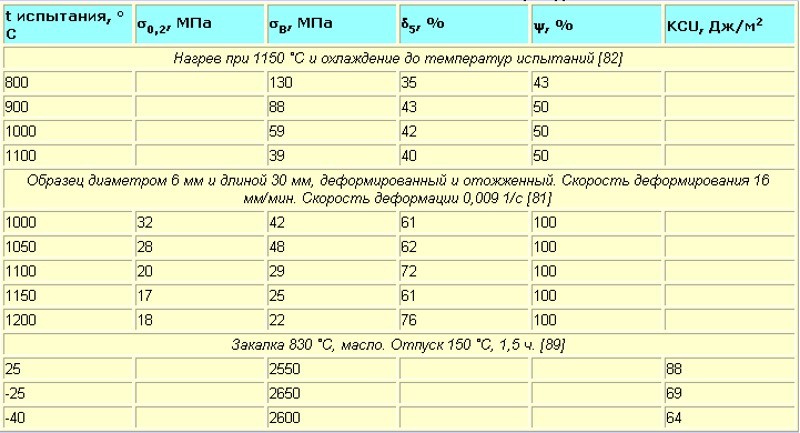

Твердость стали после термообработки

Состояние поставки, режимы термообработки

Прутки и полосы отожженные или высокоотпущенные

Образцы. Закалка 850 °С, масло. Отпуск 180 °С

Изотермический отжиг 780 – 800 °С, охлаждение со скоростью

50 град/ч до 670 – 720 °С, выдержка 2 – 3 ч, охлаждение со

скоростью 50 град/ч до 550 °С, воздух

Подогрев 650 – 700 °С. Закалка 830 – 850 °С, масло. Отпуск

150 – 200 °С, воздух (режим окончательной термообработки)

Подогрев 650 – 700 °С. Закалка 830 – 850 °С. Отпуск

200 – 300 °С, воздух (режим окончательной термообработки)

Твердость и ударная вязкость в зависимости от сечения образца

Место вырезки образца

Закалка на мелкое зерно. Отпуск 150 – 160 °С

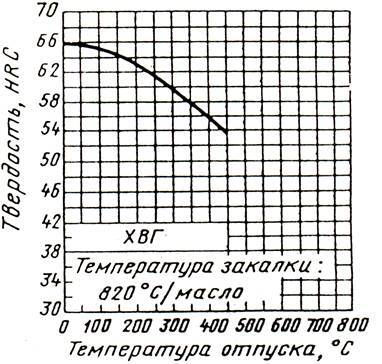

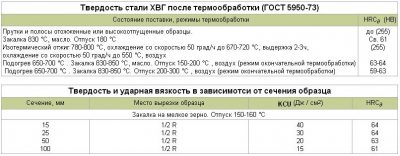

Твердость стали в зависимости от температуры отпуска

Температура отпуска, °С

Заготовки сечением до 50 – 60 мм. Закалка 840 °С,

масло или расплав солей с водой при 200 °С

Закалка 820 °С, масло

Закалка 830 – 850 °С, масло

Прокаливаемость (Твердость HRCЭ)

Расстояние от торца,

Критический диаметр в масле,

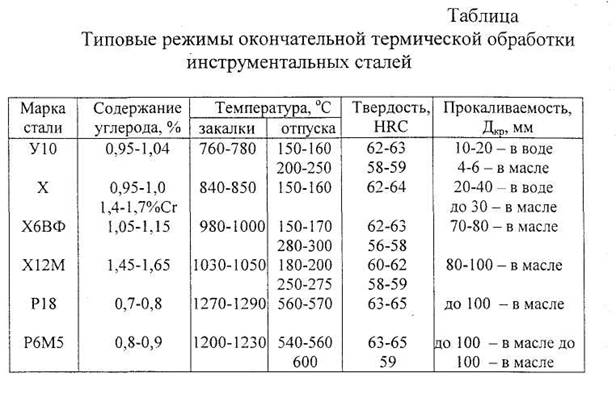

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 235 и σВ=760 МПа, Кυ тв. спл=0,75, Кυ б. ст=0,35,

Склонность к отпускной хрупкости – малосклонна.

Применение: для измерительных и режущих инструментов, для которых повышенное коробление при закалке недопустимо; резьбовых калибров, протяжек, длинных метчиков, длинных разверток, плашек и другого вида специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки.

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.

Сталь хвг термообработка твердость

В металлургической промышленности сталь ХВГ является незаменимым материалом. Высокий спрос на сталь появился благодаря хорошей прочности и невысокой стоимости, а из самого сплава делают детали для строительства зданий, инструменты, запасные звенья к приборам и механизмам.

Однако его свойства имеют некоторые особенности:

- нельзя использовать для сварных конструкций;

- имеется чувствительность к внутренним повреждениям (флокенам);

- низкая склонность к хрупкости после отпуска;

- твёрдость предмета составляет HB10 -1 =255 MPa.

Из отливных частей допускается производство режущих составляющих, но их поверхность быстро изнашивается, а сам элемент обладает слабой устойчивостью к тепловым и силовым нагрузкам. Поэтому на изделия такого типа распространяются особые требования.

Зарубежные аналоги

Металлургические заводы выплавляют сталь не только в странах СНГ, но и далеко за границей, и так уж случается, что одна и та же сталь, или ее близкие по составу “родственники” то и дело встречаются в какой-нибудь из далеких стран. Подобное уже не редкость и, к примеру, те, кто вынужден работать с некоторыми зарубежными поставщиками, вынуждены знать, с каким материалом они имеют дело в действительности. Ну а для людей менее обремененных можно пользоваться следующим списком зарубежных аналогов стали ХВГ:

- США — 01 или Т31507;

- Европа — 107WCr5;

- Китай — CrWMn;

- Япония — SKS2 или SKS3.

Имея этот небольшой список под рукой, любой сможет определить, из какой стали изготовлен тот или иной инструмент, произведенный за границей.

Источник

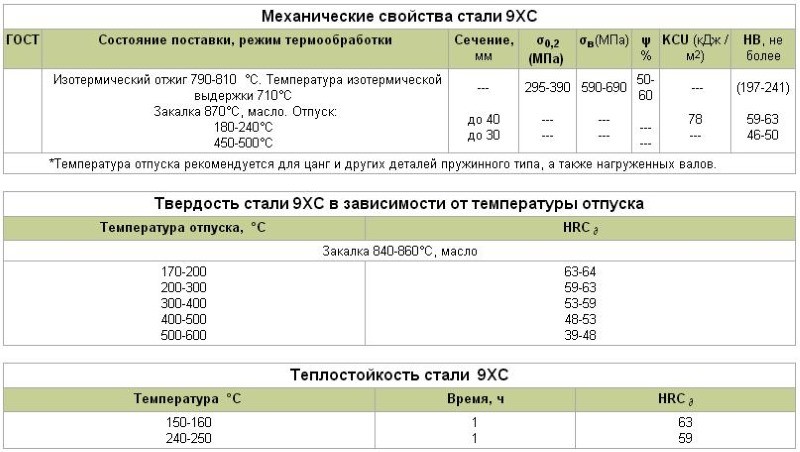

Термообработка стали 9ХС

Таблица. Температура критических точек

| Критическая точка | °С |

| Ac1 Ac3 Ar1 Mn | 770 870 730 160 |

Таблица. Твердость стали 9ХС

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 840-860 С, вода. Отпуск 170-200 С. | 63-64 |

| Закалка 840-860 С, вода. Отпуск 200-300 С. | 59-63 |

| Закалка 840-860 С, вода. Отпуск 300-400 С. | 53-59 |

| Закалка 840-860 С, вода. Отпуск 400-500 С. | 48-53 |

| Закалка 840-860 С, вода. Отпуск 500-600 С. | 39-48 |

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

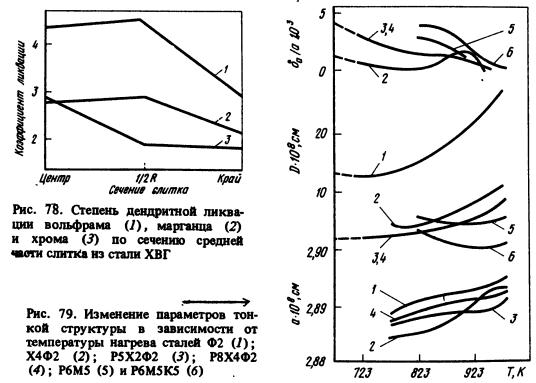

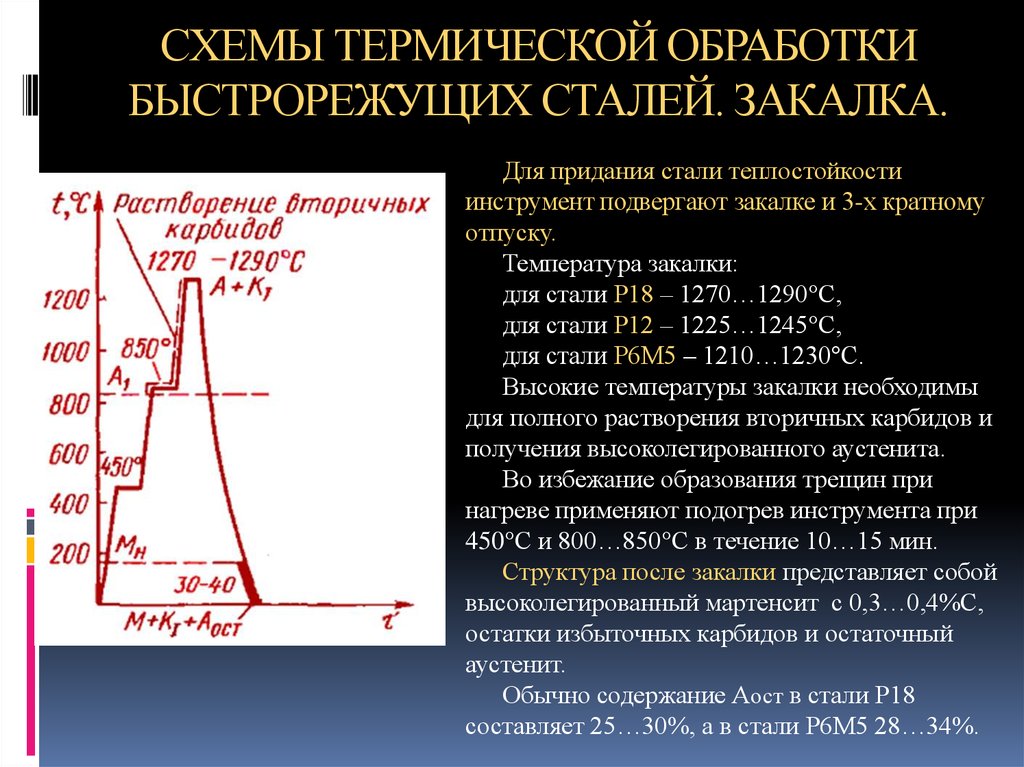

Рисунок 2. Схема изотермического отжига стали 9ХС

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50°С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение.

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Мк стали 9ХС располагается ниже 0° С, мартенситное превращение при закалке протекает не полностью, и в стали остается до 6—8% остаточного аустенита, наличие которого приводит к деформации и снижает стойкость режущего инструмента. Поэтому инструмент несложной формы, у которого внутренние напряжения меньше, можно после закалки подвергать обработке холодом при температуре минус 55° С, учитывая, что сталь 9ХС очень чувствительна к стабилизации аустенита. Отпускают сталь 9ХС при температурах 180—200° С. Структура после термической обработки — мартенсит и карбиды, твердость HRC 61—64.

Таблица. Прокаливаемость стали 9ХС

| Расстояние от торца, мм / HRCэ | ||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 |

| 63 | 56 | 36,5 | 32 | 30 | 28 | 26 | 25 | 24 |

| Термообработка | Крит.диам. в масле, мм |

| Закалка | 15-50 |

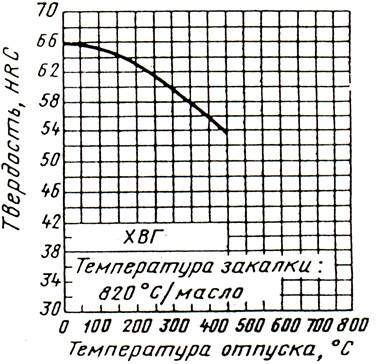

Теплостойкость, красностойкость стали 9ХС

Таблица. Механические свойства при повышенных температурах

| t испытания,°C | у0,2, МПа | уB, МПа | д5, % | ш, % | KCU, Дж/м2 | HB |

| 20 | 445 | 790 | 26 | 54 | 39 | 243 |

| 200 | 320 | 710 | 22 | 48 | 88 | 218 |

| 400 | 330 | 620 | 32 | 63 | 98 | 213 |

| 600 | 170 | 200 | 52 | 77 | 123 | 172 |

| 700 | 83 | 98 | 58 | 77 | 147 | |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин.

| ||||||

| 800 | 110 | 130 | 26 | |||

| 900 | 65 | 74 | 41 | 95 | ||

| 1000 | 42 | 46 | 52 | |||

| 1100 | 20 | 31 | 54 | |||

| 1200 | 15 | 20 | 83 | 100 |

| Температура,°С | Время, ч | Твердость, HRCэ |

| 150-160 | 1 | 63 |

| 240-250 | 1 | 59 |

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид.олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э – электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние – порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700ºС.

Примеси

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы:

Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности.

Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали.

С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость.

Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Обработка холодом

Наличие остаточного аустенита делает размеры закаленных деталей нестабильными из-за возможного протекания процесса изотермического распада аустенита. Обработка холодом, уменьшающая количество остаточного аустенита, стабилизирует размеры закаленных деталей.

Превращения при обработке холодом: третье основное превращение – мартенситное.

Обработка холодом измерительных инструментов рабочей длиной 5-10 мм.

Не позже чем через 15 – 30 мин после закалки плитки охлаждают до – 70°С. Затем их отпускают при 120-130°С 24-36 ч при наименьшей толщине до 15-20 мм и 38-48 ч для больших сечений.

Отпуск уменьшает содержание углерода в мартенсите до 0,4-0,5 % и снижает напряжения до уровня, при котором они не вызывают изменений формы и размеров. Вместе с тем отпуск при указанных температурах не изменяет количества аустенита. Аустенит, сохранившийся после однократной обработки холодом, частично превращается в эксплуатации, вызывая небольшой прирост длины. Поэтому инструменты высокого класса точности, в том числе инструменты длиной >50 мм подвергают многократной обработке холодом. После охлаждения до – 70°С их отпускают 2-3 ч при 120-125°С и снова обрабатывают холодом (до – 70°С), затем отпускают при 120-125 с С, 2-3 ч. Эти операции повторяют 2-Зраза. Рекомендуется даже 6 кратное повторение обработки холодом и отпуска. Продолжительность последнего отпуска рассчитывается так, чтобы суммарная продолжительность всех отпусков была не меньше указанной выше для однократного отпуска.

В результате каждого последующего охлаждения ниже 0°С превращается все меньше аустенита, и определенное количество г-фазы сохраняется даже после многократной обработки.

Инструментальная легированная сталь ХВГ

КалькуляторметаллопрокатаКак заказать?

Марка ХВГ – назначение

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Ковка

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

Сталь ХВГ – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

Материал ХВГ – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

Марка ХВГ – физические свойства

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

Сталь ХВГ – точные и ближайшие зарубежные аналоги

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония | ||||

| PN | STAS | – | AFNOR | SS | KS | JIS | ||||

|

Материал ХВГ – область применения

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить инструментальную легированную сталь ХВГ в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Внимание! Все электронные письма и счета от ООО “Ленспецсталь” отправляются только с почтового домена @lsst.ru Документы, отправленные с других адресов недействительны!

Электронный документооборот – ЭДО. Безопасный способ передачи документов, быстро, удобно, архив всех файлов, современное решение для бухгалтерии и снабжения. Мы работаем с Контур.Диадок и СБИС, присоединяетесь!