Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

О выборе конвейерных лент

Конвейерная или транспортерная лента подбирается в зависимости от типа производства. В большинстве случаев на производства используется лента ПВХ общетехнического или пищевого применения и только в некоторых случаях, обусловленных широкими температурными диапазонами или серьезными механическими нагрузками используются ленты других типов.

Например, в хлебо-булочном производстве, где процесс выпечки происходит при высокой температуре используются печные транспортерные сетки, либо тефлоновые тонкие транспортерные ленты. На открытом воздухе, например, при транспортировании гравия, песка и прочих сыпучих материалов, в строительных работах, на асфальтовых заводах, в открытых площадках при погрузочных работах следует применять резинотканевую ленту. В производствах рыбных, мясных, кондитерских применяется специальный тип транспортерных лент из ПВХ и ПУ-композиций одно- и многослойных.

Как правило, многие фирмы, торгующие конвейерными лентами, имеют каталоги производителей, где есть подборка до 200-типов конвейерных лент для различных производств.

Для выбора наиболее оптимального типа конвейерной ленты строго необходимо придерживаться подходящих технических данных, согласованных с каталогами производителей конвейерных лент.

Подводка в чашу унитаза воды для фонтанчика биде

Первым и самым сложным вопросом оказался вопрос, как подвести воду в чашу унитаза. Закрепить трубку со штуцером на крышке унитаза не хотелось, так как крышку периодически приходится снимать для мойки. Сверлить отверстие в фаянсе унитаза непростая задача, да и унитаз может дать трещину. Очередной визуальный осмотр унитаза для поиска пути для прокладки водовода для биде подсказал простое решение.

Так как трубка гибкая, то она, пройдя через извилистый водовод унитаза, при входе в его чашу сориентировалась торцом произвольно. Для придания нужного направления и возможности фиксации трубки, а также получения возможности закрепить на ней форсунку, внутрь трубки после продевания, со стороны чаши унитаза, было вставлено одно из латунных колен вышеупомянутой телескопической антенны диаметром 4 мм, длинной 150 мм. При внутреннем диаметре трубки для биде 4,5 мм, колено легко вставилось, но вынуть его можно было, только прилагая значительное усилие.

Далее трубка для биде со вставленным антенным коленом обратно была задвинута в водовод унитаза. Так как водовод не прямолинейный, а трубка прямая, то она, упираясь о стенки водовода, достаточно прочно в нем зафиксировалась, даже слегка изогнувшись. Это было приятной неожиданностью, вопрос о закреплении трубки для биде решился сам собой.

Предварительно, в непосредственной близости от торца, в латунной трубке на боковой поверхности было сделано прямоугольное отверстие для прохода воды в форсунку.

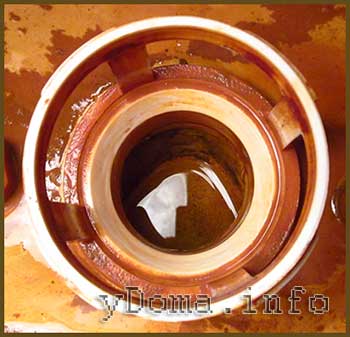

На фотографии Вы видите, как установилась трубка для фонтанчика биде в чаши унитаза. Получилось гораздо лучше, чем я ожидал. Осталось придумать и изготовить форсунку.

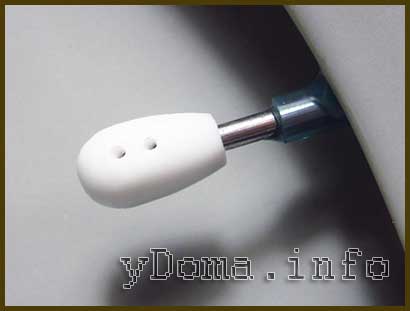

Одним из главных требований к материалам водовода для биде это коррозионная стойкость, поэтому использовался пластик и латунь. К форсунке для фонтанчика предъявляются дополнительные требования, материал должен быть антибактериальным. Удовлетворяющий всем этим требованиям, из доступных материалов, оказался фторопласт, еще его называют тефлон. Фторопласт устойчив к воздействию внешней среды, не растворяется даже в царской водке. К нему ничего не пристает, даже бактерии и грибки. Имеет белоснежный цвет и легко обрабатывается. Идеальный для изготовления форсунки биде материал.

В центре прямоугольной заготовки из фторопласта размером 10×10×30 мм, вдоль, сверлится отверстие диаметром 4 мм, на глубину 25 мм. Для определения угла, под которым нужно будет сверлить отверстия для фонтанчика, одел будущею форсунку на установленную латунную трубку в унитазе, приложил линейку к заготовке таким образом, чтобы ее край проходил через цент очка унитаза и нанес линию на заготовке. Если заготовка будет слабо держаться на латунной трубке, то торец латунной трубки нужно немного развальцевать.

В заготовке сверлится сначала одно отверстие диаметром 1 мм для фонтанчика, затем после испытаний, если струя попадает куда задумано, это отверстие рассверливается до 2 мм (определено опытным путем). Для проверки правильности угла сверления отверстий, заготовка надевается на латунную трубку, на электромагнитный клапан подается напряжение, вентилем устанавливается желаемый напор фонтанчика.

После придания с помощью обработки на наждачной колонке форсунке желаемой формы, можно приступать к монтажу системы биде в унитаз.

Съемная конструкция форсунки позволяет в процессе эксплуатации подобрать оптимальный угол и количество отверстий в ней. При этом, благодаря прямоугольному отверстию в латунной трубке, можно в форсунке просверлить отверстия с четырех сторон и поворачивая ее на 90° выбрать понравившийся режим омывания.

В каких местах надо разрезать

До того как приступать к вырезке светодиодной полосы принципиально осознавать: светящуюся нить можно укоротить только по специально отмеченным лескам – токопроводящим полоскам. Конструктивно они изготовлены так, что находятся меж контактными площадками диодов. Соответственно, там нет опасности повреждения LED-ленты. Разрезание в неверном месте практически гарантированно выведет из строя некие диоды. Если при всем этом лента включена в сеть, может даже случиться куцее замыкание или сгорит блок питания. Вдоль низко- и высоковольтных лент нанесено 2 токопроводящих полосы, вдоль RGB – 4.

220 вольт

Высоковольтная нить обладает более стойким покрытием, для которого потребуются острые ножницы. В полоске напряжением 220 вольт могут употребляться 5 различных марок светодиодов, чипы различных моделей, но техника разрезания для всех видов LED-полос будет постоянной. Отрезать нужно ножницами по пунктирной косильной лески контактной площадки.

Цветная RGB-лента

Светодиодная RGB-лента устроена так же, как стандартная. Единственное существенное отличие – 4 токопроводящие полосы заместо 2. На стандартной низко- либо высоковольтной нити они маркированы знаками и –, а на RGB – знаками R, G, B, –. Процедура резки такая же: ножницами по строго обозначенным лескам. Существует также светодиодная нить RGBW из 5 токопроводящих полосок и лампочек различных цветов:

- белоснежного;

- красноватого;

- голубого;

- зелёного.

Принципиально

Чтоб бросить только те цвета светодиодов, которые необходимы, обращайте внимание, к какой контактной площадке присоединён цветовой канал

Электропила

Разрез в блоках из газобетона можно сделать электрической пилой. Режущие полотна делают четкие надрезы и примерные. Часто применяется электрический механизм с распиливающим свойством в бытовом строительстве. Электрическая пила является дешевым инвентарем, потому пополняет своим присутствием багаж строй материалов каждого второго мужчины. Режущий инструмент обладает высочайшими технологическими чертами и крепкими материалами.

Выбор сверла

Довольно большое распространение получили спиральные сверла, которые представлены вертикальным стержнем с двумя канавками. За счет определенного расположения канавок образуется режущая кромка. Среди особенностей выбора отметим следующие моменты:

Довольно большое распространение получило победитовое сверло. Оно может применяться для работы с различными калеными сплавами. Однако, поверхность со слишком высокой твердостью подобным инструментом не обработать.

Выбор проводится и по показателю диаметра. Стоит учитывать, что получить отверстие большого диаметра довольно сложно

Вариант исполнения большего диаметра обходится намного дороже по причине применения большого количества материала при его изготовлении.

Уделяется внимание и углу заточки, предназначению изделия и типу применяемого материала при изготовлении. К примеру, кобальтовые варианты исполнения характеризуются более высокой устойчивостью к воздействию высокой температуры.

Рекомендуется уделять внимание продукции исключительно известных производителей

Это связано с тем, что китайские варианты исполнения изготавливаются при использовании низкокачественных материалов. Однако, подобное предложение обходится намного дешевле и может использоваться для недлительной или одноразовой работы.

При выборе сверла можно ориентироваться по нанесенной маркировке. По ней можно определить то, какие именно материалы применялись при изготовлении. Также указывается и диаметр отверстия, которое можно получить при использовании инструмента.

В специализированном магазине можно встретить практически все необходимое для проведения работы. Однако, достаточно высокая стоимость изделия и некоторые другие моменты определяют то, что некоторые решают изготовить сверло самостоятельно из подручных материалов. Подобную работу можно провести при наличии требующихся инструментов.

Преимущества светодиодной ленты

- Диодное освещение предоставляет широкие возможности для реализации дизайнерских идей. В частности, с применением светодиодной ленты можно сделать равномерную подсветку по всему периметру потолка, организовать внутреннее освещение потолочных панелей или световое зонирование помещений, а также добиться необходимой интенсивности и направленности светового потока.

- Простота монтажа и подключения. Благодаря несложной электрической схеме и малому количеству входящих в нее элементов вполне может быть сделана светодиодная подсветка своими руками.

- Низкое потребление электрической энергии.

Особенности монтажа светодиодной ленты

Монтаж светодиодного освещения достаточно прост. Основными его этапами является обрезка ленты, ее монтаж, а также подключение адаптера и контроллера.

Обрезка

Большинство моделей этого изделия выпускается в рулонах или отрезках длиной 5 метров. Естественно, при размещении ленты по периметру комнаты необходимы отрезки строго определенной длины.

Для получения отрезка необходимой длины необходимо сделать разрезы в строго определенных местах, которые промаркированы пунктирной линией, а также стрелкой или символом ножниц.

Выбор адаптера должен быть продиктован в первую очередь совокупной мощностью подключаемых к нему отрезков ленты, для оценки этого параметра следует учитывать их совокупную длину и мощность одного метра изделия.

Схема подключения

Подключение светодиодных систем освещения в большинстве случаев требует использования пониженного напряжения номиналом 12 вольт. Получение необходимого значения напряжения производится путем использования специальных устройств – адаптеров, которые подключаются к бытовой электросети посредством штепсельного разъема или клеммного соединения.

В тех случаях, когда необходимо обеспечить несколько режимов работы светодиодной ленты (изменения яркости свечения, мерцание или работа в режиме елочной гирлянды) используется контроллер. Это небольшое устройство состоит из корпуса, в котором расположены элементы его электрической схемы, штекера для подключения светодиодной ленты, а также датчика, позволяющего управлять работой контроллера с пульта дистанционного управления.

Монтаж

Поскольку светодиодная лента не предназначена для открытого монтажа внутри помещений, то она размещается таким образом, чтобы иметь возможность освещать определенные площади, оставаясь при этом незаметной. Наиболее популярными способами монтажа этих изделий является размещение их за полотном натяжного потолка, сокрытие ленты в багетах или в гипсокартонных нишах по периметру потолка.

Светодиодная подсветка может быть организована достаточно просто. Наиболее популярным способом является размещение ленты со светодиодами по верхнему периметру помещения. Почти все модели этих изделий имеют самоклеящуюся основу. Для прикрепления к поверхности достаточно снять с нее защитную пленку и приложить изделие к поверхности по периметру потолка, аккуратно прижимая ее пальцами по всей длине.

Для подключения к электрической сети в большинстве случаев придется использовать паяльник. В зависимости от общей протяженности монтируемой осветительной системы, а также от наличия мест, в которые могут быть спрятаны достаточно объемные адаптеры и RGB контроллеры, может быть использована параллельная схема подключения светодиодных лент, предусматривающая их соединение после выхода из адаптера.

Достоинством такой схемы подключения является использование в ней только одного адаптера, однако в этом случае он имеет достаточно большие размеры, что создает определенные трудности в скрытном размещении этого устройства. Кроме того, при соединении нескольких светодиодных лент имеет место существенное падение напряжение на их элементах, что приводит к заметному уменьшению интенсивности светового излучения светодиодов, находящихся в противоположном от адаптера конце соединения.

Зачастую бывает легче скрытно разместить по периметру комнаты несколько небольших вторичных источников питания, чем один более крупный. В этом случае следует использовать параллельную схему подключения светодиодных лент, в которой соединение выполняется на фазных проводах до входа в адаптеры.

Для каких случаев пригодится ленточный конвейер своими руками

Любое хозяйство или производство, технологический цикл которого подразумевает перемещение сыпучих грузов на расстояние, необходимо обеспечить ленточным транспортером. Подобное устройство недорого обходится с точки зрения материальных вложений, но при этом увеличивает производительность труда при работе со стройматериалами – щебнем, песком, цементом, продуктами – сахаром, солью, крупами, сельхозпродуктами, подлежащими первичной и вторичной переработке, – зерновыми, бобовыми, комбикормами. Если на крупных производствах востребованы мощные установки заводского производства, то в личном хозяйстве вполне можно обойтись ленточным конвейером, изготовленным собственными руками и под конкретные параметры и продукты.

С чего начать работу над транспортером

Ленточный транспортер только тогда будет эффективно и безупречно работать, когда его создатели примут в расчет следующие параметры и условия:

Все эти условия станут решающими при разработке конструкции и выборе материалов для ленточного транспортера.

Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

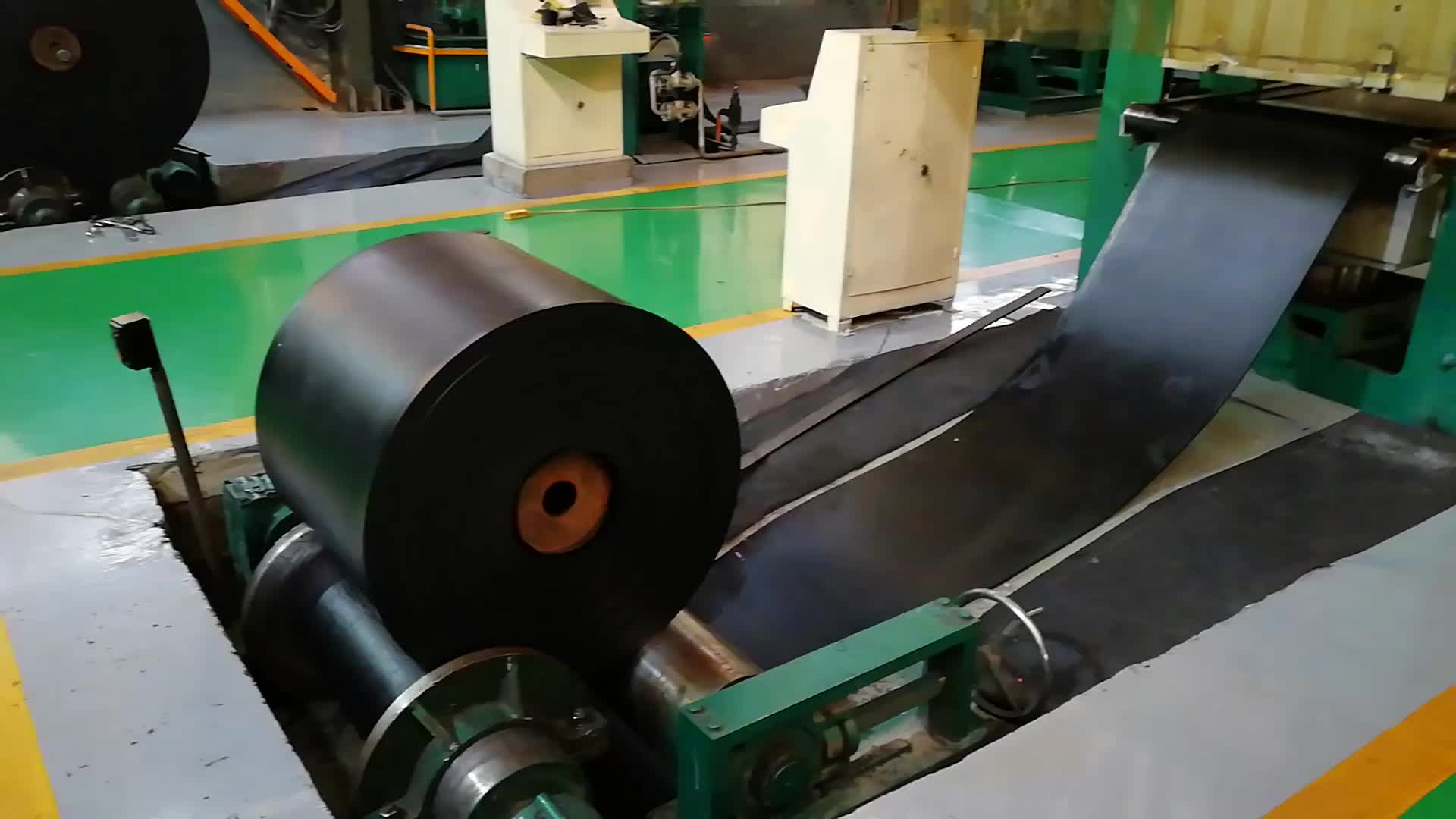

Типы и применение конвейерной ленты

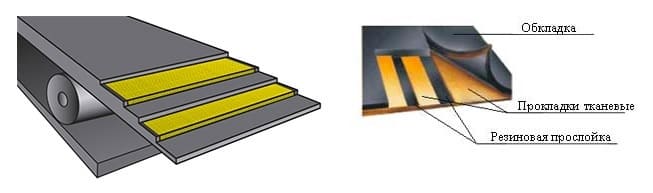

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Как выкрутить слизанную звездочку

Три главные способа соединения конвейерных лент:

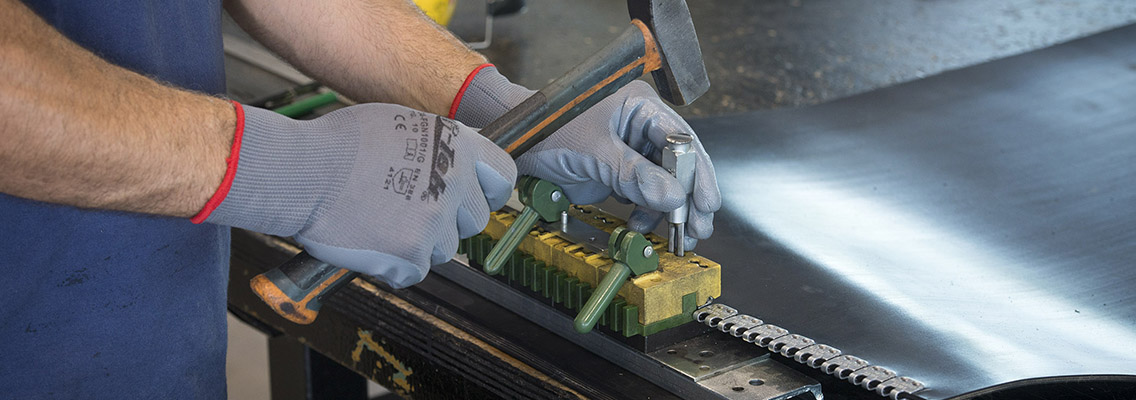

- Механический способ

- Холодный способ

- Метод горячей вулканизации

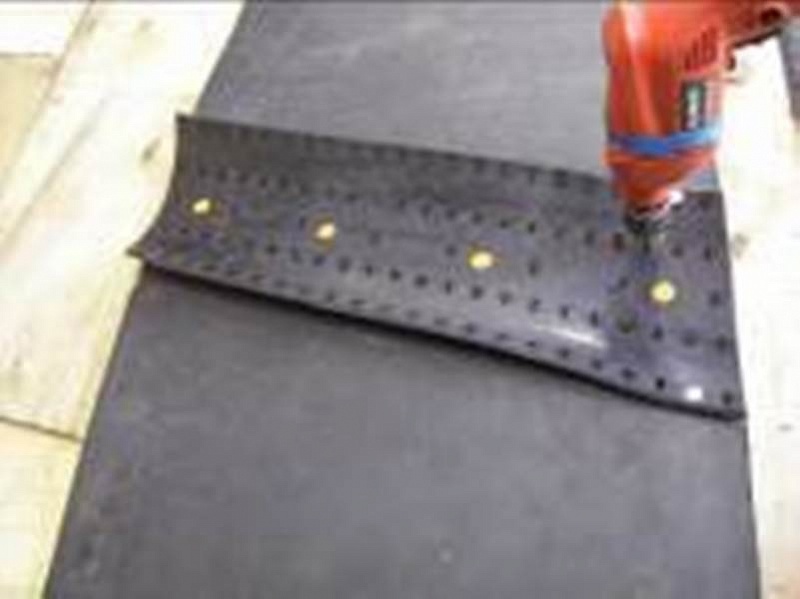

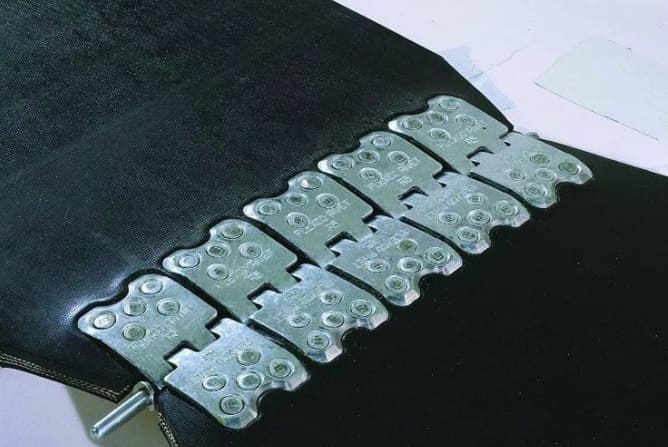

Механический способ соединения (стыковки)

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

Холодный способ соединения

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

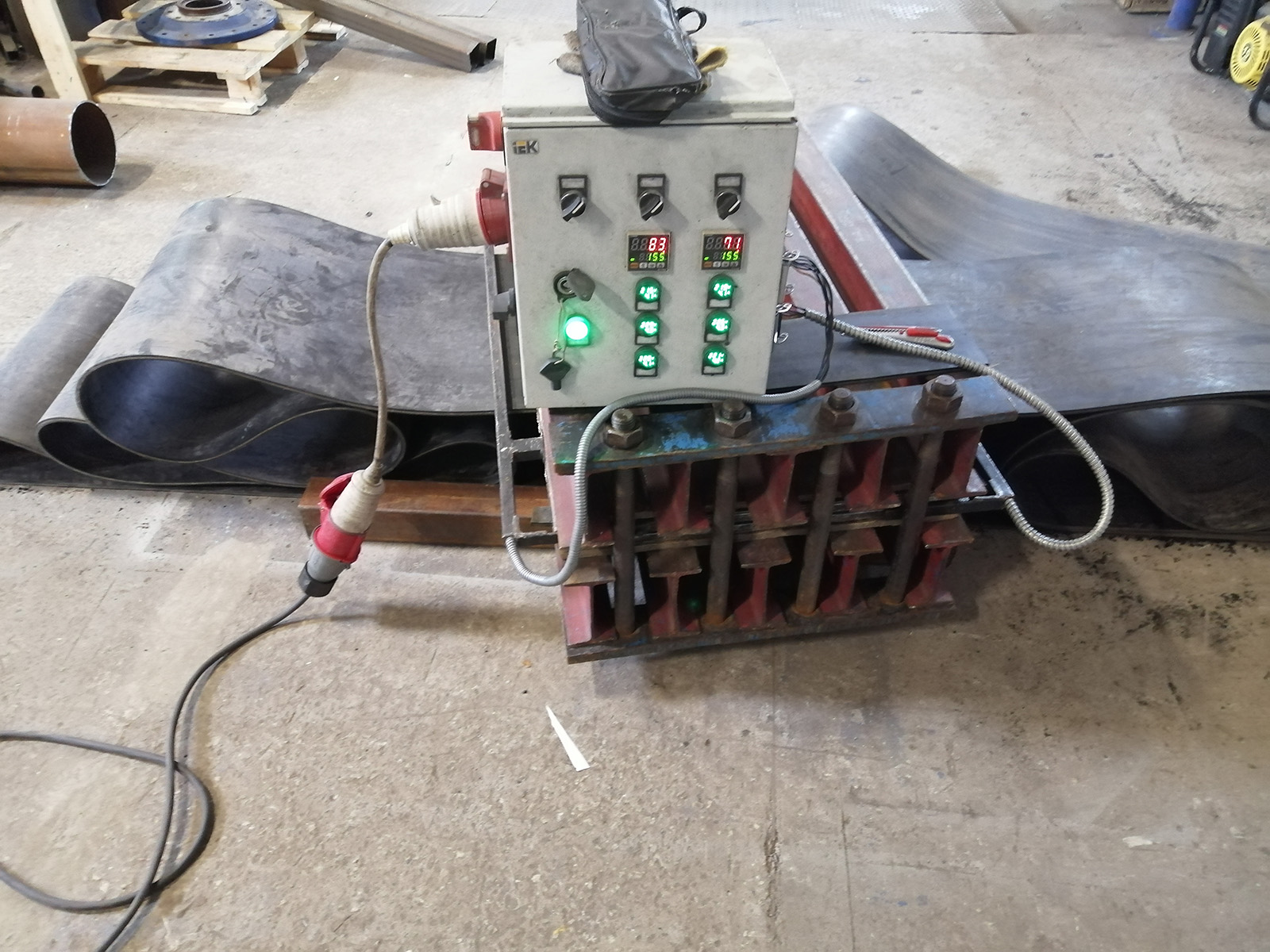

Метод горячей вулканизации

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

Использование углового коннектора

Как правило, светодиодная лента продаётся в бобинах по 3 или 5 метров. В некоторых случаях этой длины достаточно даже для того, чтобы собрать подсветку по периметру потолка или витрины одним куском. Но мало кому известно, что максимальный радиус изгиба ленты составляет 5 см. При его превышении тончайшие печатные проводники со временем начнут отслаиваться от основы, а места пайки светодиодов и резисторов будут нарушены. Чтобы этого не случилось, светодиодную ленту разрезают (только по линии разреза!) на две части, которые сначала приклеивают под нужным углом, а затем восстанавливают электрический контакт. Пожалуй, наиболее простой и удобный способ повернуть светодиодную ленту, например, под углом 90° – это воспользоваться пластмассовым коннектором. Внешне он может напоминать уголок или быть изготовлен из двух отдельных защёлок, соединённых проводами. В зависимости от формы коннекторы могут служить для соединения двух перпендикулярно расположенных отрезков:

- в одной плоскости (в углу потолка);

- в разных плоскостях (в углу двух стен).

Функционально они делятся на три вида:

- 2 контактные, для подключения одноцветных лент;

- 4 контактные, для подключения RGB-лент;

- 5 контактные, для подключения RGBW LED-лент.

Чтобы надёжно соединить два светодиодных отрезка между собой, сначала нужно их подготовить. Для этого ножом аккуратно зачищают контактные площадки, расположенные на краю обеих лент. Затем в зависимости от типа применяемого коннектора рассчитывают допустимое расстояние между отрезками и производят их монтаж. На последнем этапе подготовленные края защёлкивают в переходнике.

Резак для резки ламината

Еще один из инструментов, предназначенных для резки ламината, – резак, который работает по принципу гильотины. Другими словами, это острый нож, который при помощи ручки опускается на доску и плавно разрезает ее. Для работы с резаком не требуется навыков и применения силы, срез получается очень качественным, ровным, без сколов, а сам процесс протекает без шума и пыли.

При помощи резака легко можно добиться идеального результата профессионального уровня. Но этот инструмент целесообразно использовать именно профессионалам, так как он имеет узкую специализацию, предназначен только для резки ламината. Поэтому для ремонта двух-трех комнат не имеет смысла приобретать данный инструмент.

Еще одним недостатком является то, что разрезать ламинатную панель вдоль полотна невозможно, а только лишь поперек.

Очень многие люди, приступая к ремонту в своей квартире своими руками, просто не знают, чем пилить ламинат. Как выяснилось, самым удобным и легким в использовании инструментом является электрический лобзик.

При соблюдении определенных правил можно быстро научиться и добиться хорошего результата. Каждый из рассмотренных выше инструментов имеет некоторые преимущества перед остальными – выбор нужно делать в соответствии с профессиональными навыками.

Источник

Инструкция по горячей стыковке транспортёрных лент

Горячая вулканизация – самый эффективный и надежный метод реставрации транспортерной ленты в месте разрыва. Такой способ и технология соединения краёв обеспечивает его качественное восстановление и при этом сохраняет высокую степень прочности, восстанавливает монолитную структуру и эластичность, исключая повторный разрыв в месте стыка.

Чтобы произвести качественное восстановление ленты горячим способом соединения, необходим специальный пресс и определённый набор материалов. Как правило, он состоит из резиновой обкладочной и сердечниковой смеси данной ленты, подобранного к типу ленты полимерного клея, специального очистителя и отвердителя.

Вулканизация горячим способом достаточно трудоёмкий процесс, и выполняется он в несколько этапов.

- Подготовительный этап. Разместить ленту и плотно стянуть её края по центру желобчатых роликоопор, которые на время стыковки нужно снять. Разместить нижние траверсы и нижнюю плиту вулканизационного пресса на рабочем месте для стыковки. Разместить стол для разделки. При стыковке во влажном/пыльном помещении установить палатку.

- Разметка осевой и основной линий стыковки. По центру ленты как минимум по трем точкам провести осевую линию. Проложить осевую линию перпендикулярно основной.

- Разделка стыка. Резинотканевое полотно — многослойная структура, содержащая от одной до нескольких тканевых каркасных прокладок. Необходимо учитывать их количество и ширину полотна. Соединение многопрокладочных полотен выполняется внахлест так, чтобы количество ступеней, равнялось числу армирующих слоев за вычетом одного. Обычно для стыковки таких лент практикуется косой срез.

- Порядок стыковки. Подрезать под 45°, затем срезать и удалить обкладку шириной 30 мм по линии, примыкающей к заделочной полосе по всей ширине ленты. По ширине всего полотна зашерховать обкладку в области заделочной полосы. Подготовить ступени стыка, удаляя тканевые прокладки полосами вдоль оси. Зачистить прокладки от остатков прокладочной резины, не допуская их полной зачистки до тканевой основы.

- Сборка стыка. Нанести клей на разделанные края ленты и просушить. На ступени одного из них уложить прокладочную резину, так, чтобы слой покрывал всю поверхность. Выровняйте стык: тканевые ступени должны примкнуть плотно друг к другу, но не внахлёст. Нельзя допустить зазоров между ступенями и искривления стыка по отношению к осевой линии ленты.

Затем клеем промазывают борта и каркас ленты в месте укладки заделочной полосы, сушат и в промежуток для закладочной полосы кладут слой сырой прокладочной резины с защитной плёнкой, которую снимают после прокатки роликом. После заполнения обкладочной резиной собранный стык готов к вулканизации. Металлические планки пресса укладывают с обеих его сторон.

- Вулканизация. Выбирайте режим работы вулканизатора, рекомендованный его производителем.

При работе пневматических или гидравлических прессов давление вулканизации должно нарастать постепенно и оставаться на уровне 60 Н/кв.см (6 бар). Как правило достаточна температура от 150°С до 155°С. Увеличьте время вулканизации на 10–15 мин, если максимальный показатель пресса 145°С.

- Завершение вулканизации. После постепенного охлаждения пресса до уровня окружающей температуры его можно демонтировать.

Ввод ленты в эксплуатацию следует произвести не ранее чем через 4 часа после полного её остывания

Такие меры предосторожности помогут полному восстановлению качественных показателей полотна. Перед пуском конвейера наплывы резины в области заделочной полосы и на бортах ленты должны быть зачищены

Транспортёрная лента для гусениц вездеходов. | Автор топика: Cindie

такая вот лента

Юрий (Carly) Максим, она ведь всё равно с резиной!!!! Но надо минимум 10 мм.

Максим (Alkinoos) значет слабаЯ?

Максим (Alkinoos) а если в двойне?

Виталий (Aiki) Максим, смотря какой вездеход будет, у меня была лента 8мм и 2 слоя корда, тянеться конечно но вроде хорошо ездит, а тут слоев 5-6, я считаю на не большой вездеход можно поставить, у меня на этом была, полет нормальный

Максим (Alkinoos) да именно такова типа я и хочю делать

Максим (Alkinoos) а можно глянуть где нибудь ваш вездеход можно ссылку

Виталий (Aiki) Максим, нет, все только на фото в альбоме у меня на странице

Максим (Alkinoos) подскажыте можно транспортёрку в двое сделать

Леонид (Noam) Подскажите маркировку ленты и толщину пожалуйста.

Александр (Kean) Иван, для гусениц подойдет тк-200, 4 или 5 слойная.С лентой помочь могу, если что, пишите в личку.

Сергей (Hagia) Стас, в тракторном магазине продается резиновая пластина 1000/250 мм толщина 40мм, используют дорожники для ножей отвалов, чтобы асвальт чистить! Цена 700 руб у нас, армированная подороже!

Евгений (Apekaloma) А если с шин ремней нарезать и в два слоя. Мнение?

Сергей (Hagia) Друзья, добрый вечер! Нужен совет, чем лучше разрезать транспортерку на нужного диаметра ленты в гаражных условиях?

Олег (Carole) Сергей, по совету Юрия резал лобзиком с заточеной пилкой по металлу. Режет как по маслу

Сергей (Hagia) Олег, в смысле заточеной

Олег (Carole) Сергей, как ножик заточена, но зубья стачивать не надо. На работе пилка лежит, так бы фото скинул

Сергей (Hagia) Олег, может завтра сфоткаеш?

Олег (Carole) Сергей, могу сфоткать. Вот Юрий выкладывал свою пилку.

Сергей (Hagia) Олег, спасибо догнал! а на чем точил, наждак?

Tags: Как разрезать транспортерную ленту в домашних условиях

Особенности процесса резки ламината

Приступая к укладке ламинированного пола, необходимо знать не только, как разрезать ламинат в домашних условиях, но и как правильно использовать инструменты. Среди основных определяющих моментов, касающихся особенностей работы с ламинатом, можно отметить следующие:

- не следует применять больших усилий при резке ламината;

- при некачественном срезе доску следует уложить поврежденной стороной под плинтус;

- для получения идеального среза заготовку следует располагать изнанкой вниз при работе болгаркой и циркулярной пилой или изнанкой вверх при работе электролобзиком;

- перед резом проверить несколько раз расчеты, чтобы не допустить порчи материалов;

- выполнять фигурные пропилы следует с применением шаблона для измерения изгибов, наклеивая на место пропила строительный скотч.

Мобильный конвейер для загрузки дров в прицеп

Список материалов:

— бензиновый мотор 3 л.с. (для карта или подобный); — профильные трубы, пластины, листовая сталь; — болты, гайки, шайбы; — небольшая ручная лебедка; — готовая лента для конвейера или материал для изготовления; — подходящие колесики; — цепная передача; — резьбовые стержни; — подшипники в корпусах.

Процесс изготовления самоделки:

Шаг первый. Валы конвейера

Первым делом изготовим валы конвейера, это ролики, на которых будет вращаться лента. В качестве основы используем круглую трубу подходящего диаметра. Торцы труб нужно заварить шайбами, их автор выточил сам на токарном станке. В центре шайб сверлится отверстия под валы, вставляем в колеса кругляк и хорошо все провариваем. В завершении автор обработал детали на токарном станке, получились два отличных ролика. Вращаться оси будут на подшипниках в корпусах.

Шаг третий. Рама и натяжительный узел

Собираем раму для конвейера, отличным материалом для таких целей являются профильные трубы, они относительно легкие и крепкие. Конструкция рамы не сложная.

На раме должен быть натяжительный узел, на который устанавливается ведомый ролик. Этот натяжительный узел представляет собой телескоп в виде кусков труб разного диаметра, одна труба заходит в другую. Фиксируется телескоп при помощи винтов и приваренных гаек. Натяжение происходит за счет резьбовых стержней и гаек, вваренных в торцы труб.

Шаг четвертый. Подъемный узел и колеса

Рама конвейера должна иметь возможность регулировки по углу, чтобы можно было грузить дрова в разные по высоте прицепы. К раме крепятся шарнирно ножки в виде буквы «V», внизу шарнирно соединенных ножек находится ось с колесами. При смыкании ножек конвейер поднимается и наоборот. Для регулировки конвейера автор приспособил небольшую ручную лебедку.

Для установки конвейера автор также сделал складные ножки из профильных труб, не забываем сделать и прицепное для транспортировки конвейера трактором или автомобилем.

Шаг пятый. Мотор

Привариваем из толстой листовой стали крепеж для двигателя, мотор автор использовал мощностью 3 лошадиные силы, такие двигатели используют для картов. Мотор оснащен центробежным сцеплением и на выходе выдает неплохой крутящий момент.

Ставим над двигателем также бензобак, чтобы бензин самотеком попадал в карбюратор. Для регулировки оборотов мотора делаем ручку, которая может фиксироваться в нужном положении. Благодаря такому управлению можно настраивать нужные обороты конвейера.

Шаг седьмой. Желоб и сборка

Делаем желоб для станка, тут подойдет оцинкованная листовая сталь или другой листовой материал. Автор выгнул желоба при помощи листогибочного станка. Полученные желоба приклеиваем к раме и скрепляем при помощи заклепочного пистолета.

После покраски всех узлов можно собрать конвейер, на него остается установить ленту. Сделать такую ленту можно самому или можно купить готовую.

Машина готова, можно отправляться в лес. Автор устанавливает конвейер в нужном месте, а в его начале ставит дробилку для палок. Запускаем мотор и устанавливаем желаемые обороты ленты. Можно дробить дрова, они отправляются прямиком в прицеп. Теперь собирать дрова стало одно удовольствие, бензопилой можно и вовсе не работать. С такими полезными машинами можно очищать целые территории от ветвей и валежника.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Бутылкорез пластиковых бутылок

Уважаемые посетители сайта «Самоделкин друг» из представленного автором мастер-класса вы узнаете, и научитесь делать самостоятельно станок для нарезки ленты из пластиковых бутылок. Как вы знаете, нашу зеленую планету с каждым днем засоряет такой вид мусора как пластиковая бутылка, они скапливаются повсеместно по обочинам дорог, в водоемах, на улицах и скверах. Данный вид пластика не разлагается в течении 120-200 лет, мусороперабатывающие заводы не справляются с своей задачей, а невоспитанные люди постоянно захламляют окружающую среду.

И вот сравнительно недавно предприимчивые и здравомыслящие люди придумали, как самостоятельно перерабатывать пластиковые бутылки в ПЕТ-ленту. так же можно использовать как усадочный и крепежный материал. К примеру известный сегодня блогер «Адвокат Егоров» изготавливает из бутылок рыболовную леску, и ловит рыбу в своих походах. Также данную ленту можно использовать для изготовления метелок и щеток, для подвязки растений на даче. Таким образом можно порядком сократить количество отходов и превратить их в доход и ползу в хозяйстве.

Что же давайте внимательно рассмотрим весь процесс изготовления станка, а так же конкретно узнаем, что понадобится автору для создания бутылкореза?

- лезвие от канцелярского ножа

- алюминиевый уголок

- болты

- гайки

- шайбы

- карандаш

- металлическая пластина

- ножовка по металлу

- дрель

- отвертка

- линейка

- карандаш

Процесс изготовления бутылкореза своими руками.

Данный станок довольно таки прост в изготовлении, он состоит из алюминиевого уголка на который крепится режущая часть в виде лезвия канцелярского ножа. И так, первым делом нужно подготовить материал и инструмент. После чего на уголке делаются надпили, где длинна пропила будет определять ширину ленты пропущенной через станок. Мастер примеряет лезвие канцелярского ножа, смотрит что получается и каков будет зазор. По краям как вы видите просверлены отверстия, они необходимы для крепления лезвия по средством затягивания болтов и гаек. А так же сверлится еще одно отверстие, куда будет установлено крепление для штока ( в нашем случае карандаша). Втулка с внешней резьбой вставляется и затягивается гайками.После чего снимается лезвие и при помощи плоскогубцев уголку придается слегка изогнутая форма (как на фото)Далее из кусочка доски изготавливается небольшой кронштейн и крепится к уголку. Вот собственно что получается.Вставляется карандаш в отверстие кронштейна. В последующем на данный шток будет одеваться бутылка и распускаться на ленту. И сот собственно станок готов и автор распускает первую бутылочку.Как уже было оговорено выше, прорези в уголке отвечают непосредственно за ширину ленты пропущенной через станок, тоесть ленту можно получать разного размера. Так же можете посмотреть видео известного блогера «Адвоката Егорова» и работу его бутылкореза, а так же наглядно увидеть что потом с этой лентой можно сделать. Если вам понравился представленный материал

то приглашаем к нам в группу ВКонтакте Ждем Вас! Спасибо за внимание и приятного просмотра!

![Приспособление для нарезки пластиковых бутылок в ленту [инструкция]](https://molibden-wolfram.ru/wp-content/uploads/4/1/0/4104b1517e0cbc11f1b18b305f3013a5.jpeg)