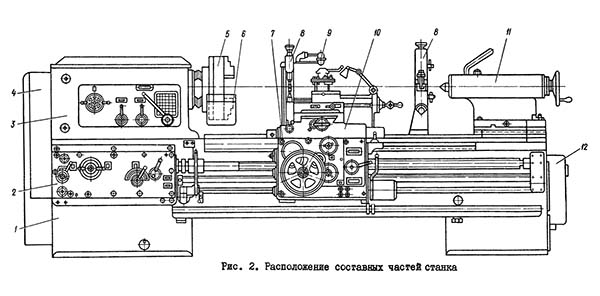

1 Конструктивные особенности устройства

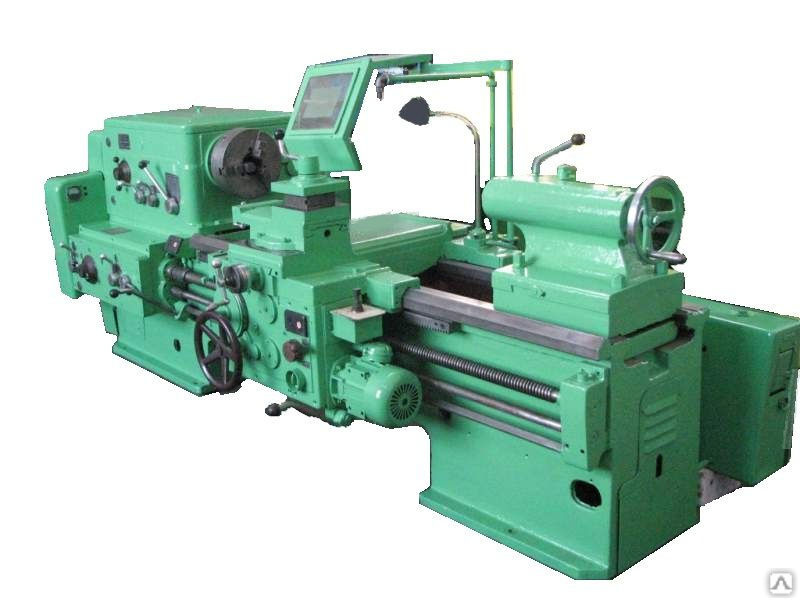

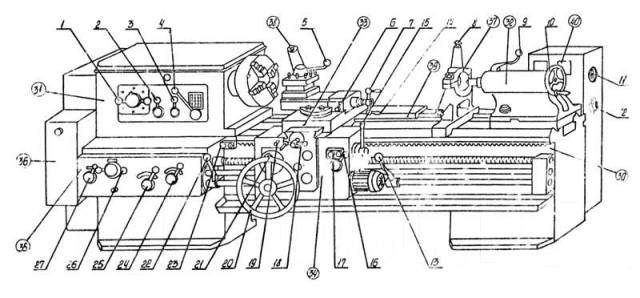

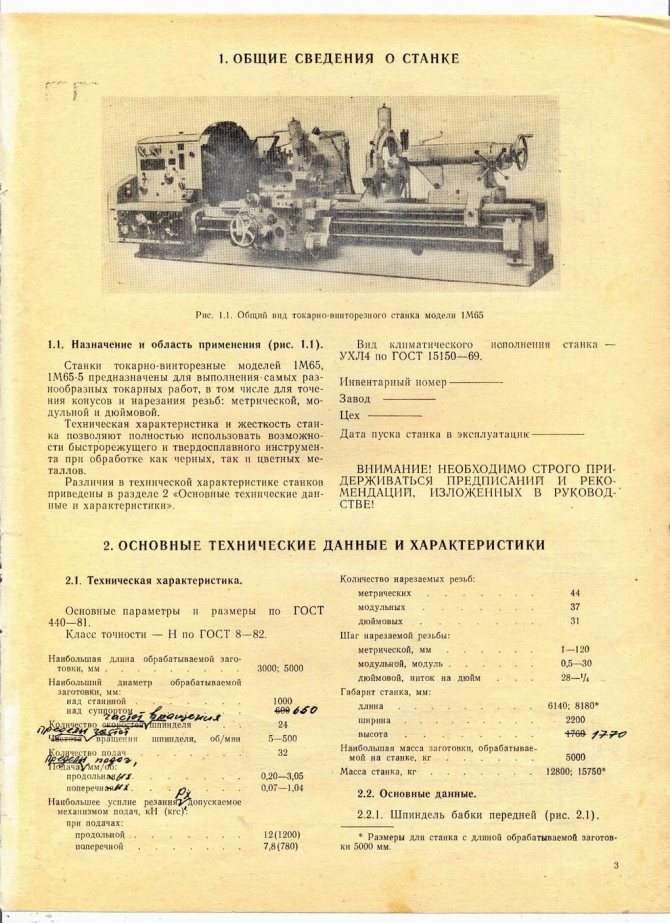

Повышенная жесткость станины, широкий диапазон настроек каретки и на шпинделе, определили надежность и высокую точность выполнения операций. Конструкция может выполнять все типы токарных работ, в том числе, формирование различных типов резьбы. Станок позволяет применять различные резцы.

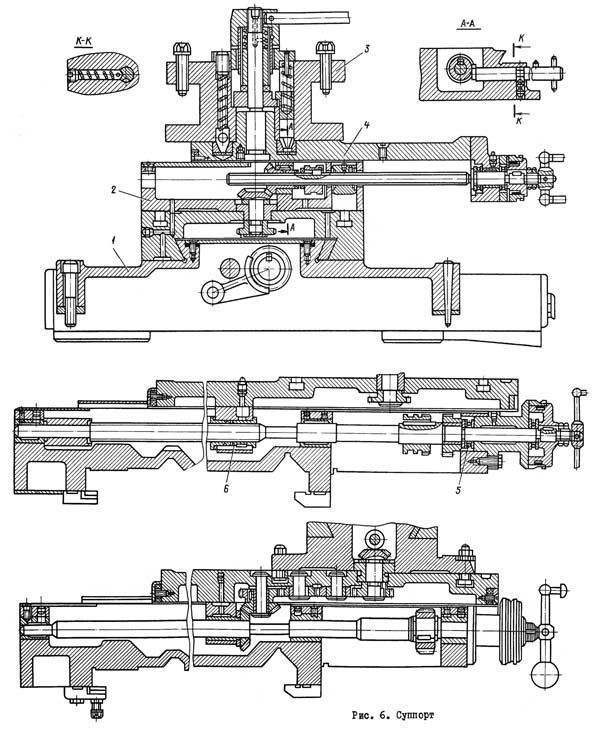

Конструкция суппорта оснащена механической подачей, это позволяет обрабатывать длинные конусы.

Особенности станка:

- суппорт быстро перемещается в поперечном и продольном направлениях. Эти манипуляция возможны благодаря электродвигателю;

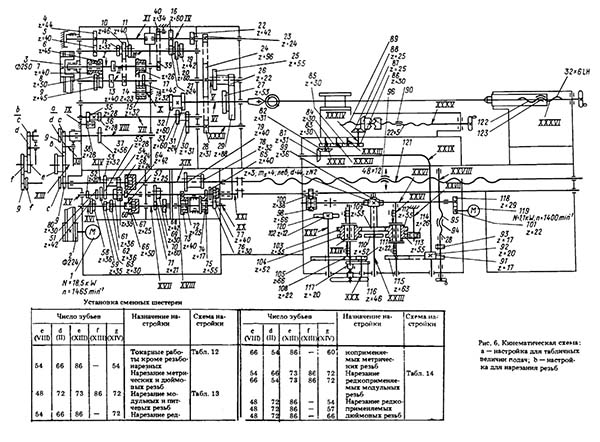

- главное движение представляет собой ступенчатый механизм. За эту функцию отвечает коробка скоростей, передачи в которой переключаются путем изменений порядка сцепления шестерен;

- многофункциональная коробка скоростей. Механизмы устройства позволяют реверсировать движения суппорта. Дополнительная опция – увеличение шага нарезаемой резьбы.

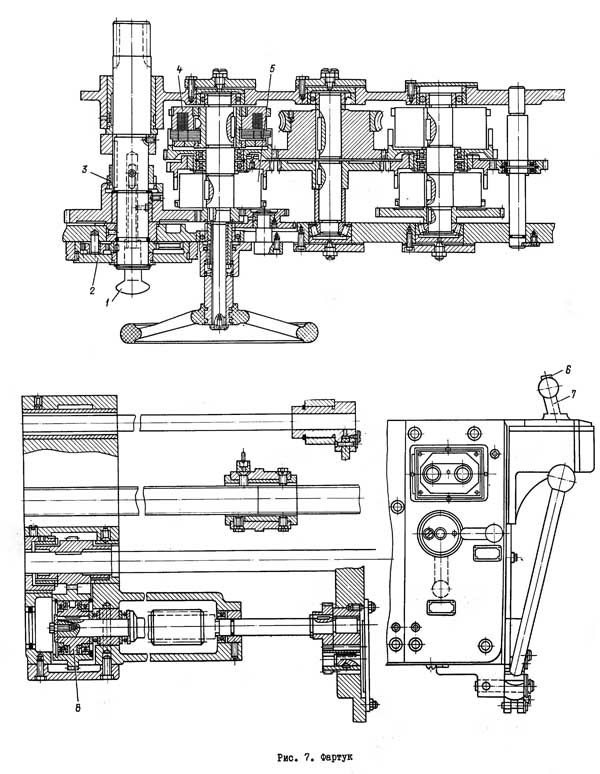

Токарно винторезный станок 1м63 оснащен закрытым фартуком, который имеет встроенную систему смазки. Она состоит из плунжерного насоса и распределителя масла. По указателю уровня масла регистрируют состояние текущего процесса.

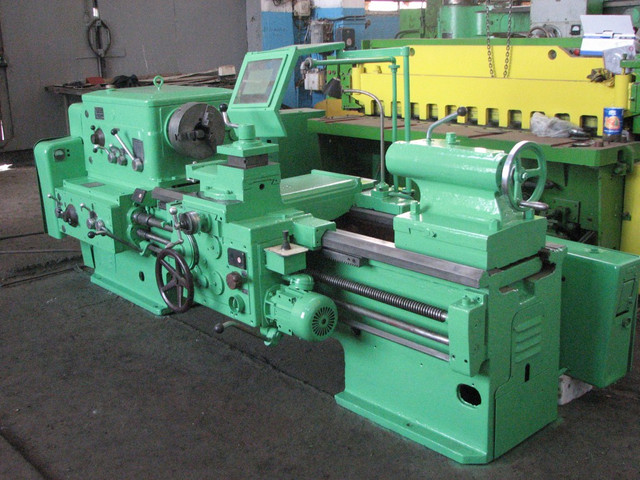

Токарно-винторезный станок 1М63-3

Для нарезания точной и специальной резьбы нужно создать набор с зубчатыми колесами. В дальнейшем их устанавливают в коробку передач.

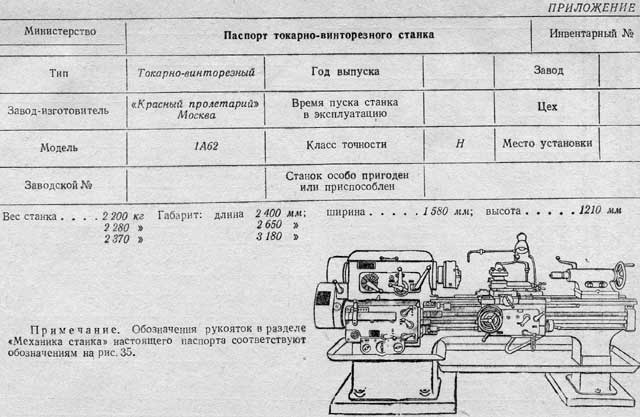

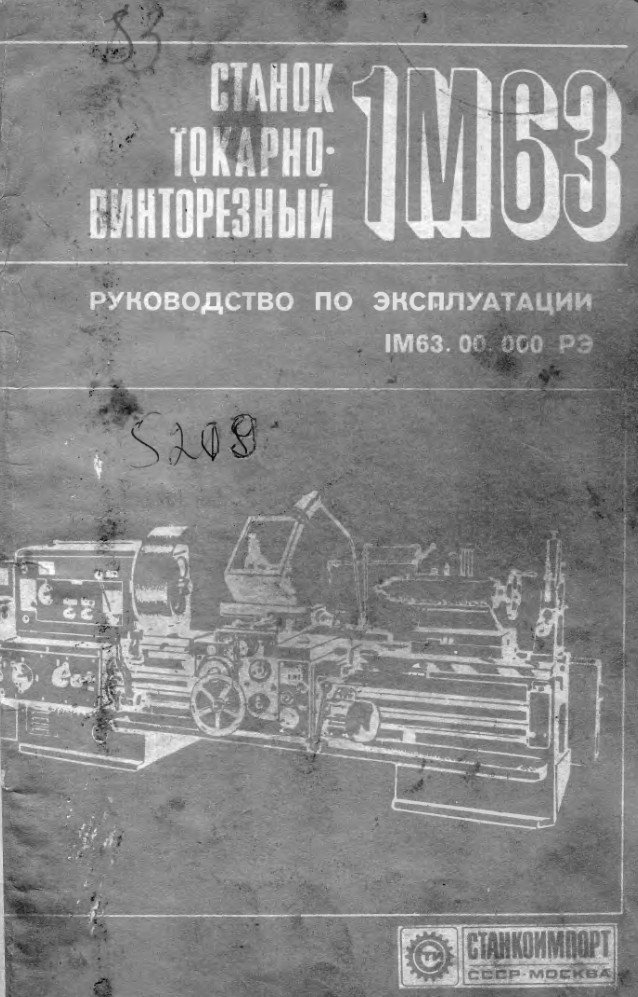

Станок с габаритами 353×168х129 см и общей массой 4300 кг имеет точность «Н». Основные паспортные характеристики включают максимально допустимый размер заготовки:

- над станиной – 63 см;

- над суппортом – 35 см.

Допустимая высота центров – 31,5 см во время обработки можно использовать заготовки длиной 140 см и массой 2000 кг.

В паспорте указана характеристика шпинделя:

- Электродвигатель мощностью 13 кВт.

- Частота вращения прямого движения – 10-1250 об/мин., обратное движение – 18-1800 об/мин.

- Отверстие диаметром 7 см.

- Скорость при прямом вращении – 22, при обратном – 11.

Станок оснащен механизмом торможения шпинделя. Он включает в себя электрическую часть, активация которой происходить при нажатии на соответствующую кнопку на пульте управления.

Характеристики подачи:

- Продольное смещение — 126 см, попересчное — 40 см.

- Резцовые салазки перемещаются на 22 см.

- Количество подач — 44.

- Продольные подачи осуществляются в пределах 0,064-1,025, а поперечные – 0,026-0.38.

- Деления лимба составляет 0,05 мм.

1.1 Люнеты и подшипники на токарный станок 1М63Н

Люнеты 1М63 считаются самыми популярными моделями в своей области, так как их часто используют для станков токарно-винтового типа. Изделия предназначены для обработки сложных конических и цилиндрических поверхностей.

Комплект роликов (в сборе) для неподвижного люнета станка 1М63Н

Процесс предполагает наружную и внутреннюю обработку и нарезание резьбы. В зависимости от того, какую операцию необходимо выполнить, люнеты могут меняться.

Неподвижные люнеты изготавливают из крепких металлов (в основном используют чугун)

Устанавливая конструкция важно проследить, чтобы нижняя часть соответствовала направляющим станка

Фиксация заготовки происходит по винтовой системе (три кулачка обеспечивают надежное закрепление). Если деталь обрабатывают по центру, тогда люнеты выступают в качестве промежуточной опоры.

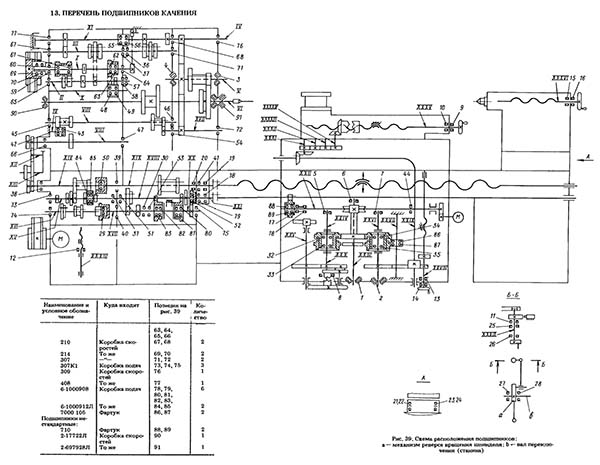

Кольца вращаются относительно друг друга благодаря промежуточным элементам (телам качения), через которые происходит передача движения (качения). Увеличенная контактная поверхность между кольцами значительно уменьшает силу трения.

Таким образом, можно добиться высокой скорости вращения, а подшипники будут служить еще долгое время. Подшипники качения имеют отличительную черту – тела качения (ролики, шарики, иглы).

Неподвижный люнет для токарно-винторезного станка 1М63

Сепаратор защищает тела качения от взаимодействия между собой. Но существуют подшипники, которые состоят из тел качения и сепаратора или без наличия сепаратора.

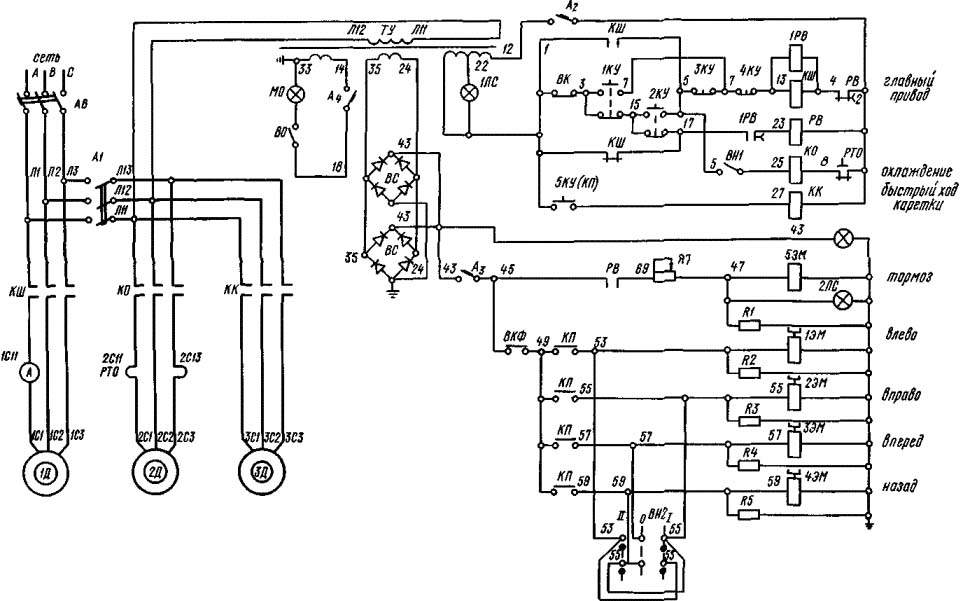

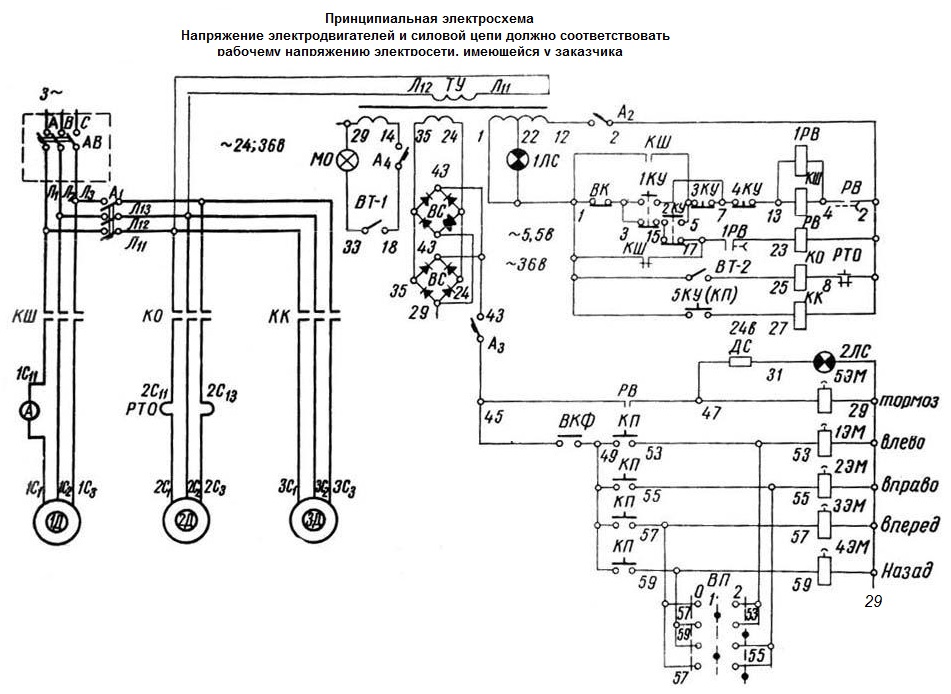

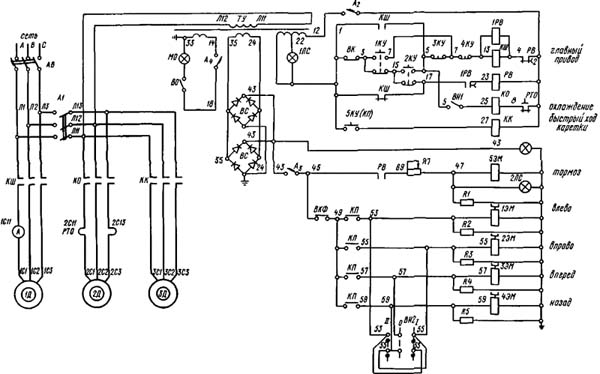

1.2 Электрическая схема станка

Электросхема принципиальная включает:

- главный привод;

- привод подач;

- привод охлаждения.

Электрическая схема токарно-винторезного станка 1M63-3

Схема электрическая принципиальная станка 1М63БФ101

Электрическая схема токарно-винторезного станка 1м63Бф101

Управление главным приводом

Пуск электродвигателя осуществляется нажатием одной из кнопок “пуск” 1КУ или 2КУ (расположенных на пультах каретки и около коробки подач) при выключенном фрикционе. При этом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание и подключает электродвигатель главного движения к сети. Одновременно с пускателем КШ получают питание реле времени РВ и 1РВ.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого от рукоятки.

При отключенном фрикционе н.з. контакт ВК остается замкнутым, реле времени РВ, 1РВ и тормозная муфта включены. При этом загорается сигнальная дампе 2ЛС. При работе двигателя главного движения на холостом ходу, реле времени РВ, настроенное на выдержку 2,5-3 мин, отключает катушку магнитного пускателя и соответственно двигатель от сети. Одновременно, реле времени 1РВ, настроенное на выдержку 25 сек потеряет питание и отключит тормозную муфту.

При включении фрикциона н.з. контакт ВК разрывается, отключает реле времени РВ и обеспечивает работу станка. Останов двигателя осуществляется нажатием на одну из кнопок “стоп” 3КУ или КУ. При этом через н.з. контакт КШ включается реле РВ и тормозная муфта 5ЭМ. Контроль за нагрузкой электродвигателя осуществляется по амперметру.

Значение тока электродвигателя главного привода в зависимости от напряжения:

380В = 29А

400В = 27А

415В = 26,5А

440В = 25А

500В = 22А

Управление приводом подач

Рабочие подачи осуществляются от двигателя главного привода, ускоренные хода от двигателя ускоренного хода типа АOЛ2-21-4 (4Ах80А4УЗ) 1,1 кВт (1,475 л.с.) 1400 об/мин при 50 Гц, 1690 об/мин при 50 Гц.

В фартуке станка имеется четыре электромагнитные фрикционные муфты, две из которых используются для управления перемещением каретки в продольном направлении и две – для управления перемещением суппорта в поперечном направлении.

Управление муфтами производится рукояткой крестового переключателя, установленного на фартуке станка, имеющего 5 положений: одно – вертикальное нейтральное и 4 наклонных, соответствующих направлению перемещения суппорта и каретки.

Включение электродвигателя ускоренного хода при любом положении рукоятки переключателя обеспечивается пусковой толчковой кнопкой, встроенной в головку рукоятки крестового переключателя.

Во избежание одновременного включения маточной гайки и электромагнитных муфт, предусмотрен блокировочный конечный выключатель ВКФ, установленный внутри фартука, который обрывает цепь питания муфт при включении маточной гайки.

Для предотвращения пробоя электромагнитных муфт и уменьшения искрообразования на контакте при отключении катушки, предусмотрены разрядные сопротивления R1…R5.

На фартуке станка имеется переключатель режимов работы на три положения, который включает муфты соответственно на:

- токарную работу;

- конусное точение (внутреннее), замыкаемые контакты 53,57(1-2), 55-59(5-6)

- конусное точение (наружное), замыкаемые контакты 53-59(3-9), 55-57(7-2)

Привод охлаждения

Привод охлаждения осуществляется от электронасоса типа ПА-22, 0,12 квт (0,163 л.с.) 2800 об/мин при 50 Гц, 3350 об/мин, при 60 Гц. Пуск и останов электродвигателя осуществляется включением переключателя, установленного на фартуке станка.

Описание системы смазкистанка 1М63.01

В станке 1М63.01 применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке станка 6К20. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

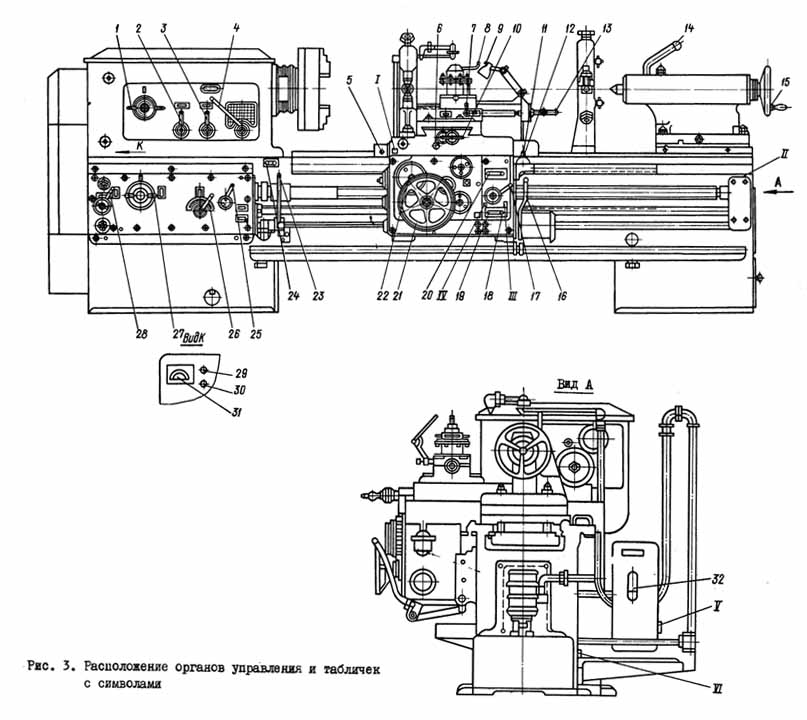

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса. Масло заливается в корпус через отверстие 5 (Рис.3), закрываемое пробкой, а сливается через отверстие 6 (Рис.3).Уровень масла контролируется по маслоуказателю на лицевой стороне фартука.

Направляющие станины смазываются при помощи централизованной системы смазки фартука суппорта (многократно, зависимости от интенсивности эксплуатации).

Направляющие поперечной каретки, верхней каретки, а также их ходовые винты должны смазываться при помощи маслёнки.

Смазку направляющих каретки и поперечных салазок производят в начале и середине смены до появления масляной пленки на направляющих.

Ежедневно в конце смены нужно снять с токарного станка 1М63.01 резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Сменные шестерни и ось промежуточной сменной шестерни 12(Рис.3)смазываются вручную консистентной смазкой ЦИАТИМ-203 ГОСТ 8773-73.

Опорные втулки сменных шестерён смазываются при помощи маслёнки.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

ВНИМАНИЕ! Первую замену масла производить через месяц после пуска станка 1М63.01 в эксплуатацию, вторую — через три месяца, а далее строго руководствуясь указаниями карты смазки

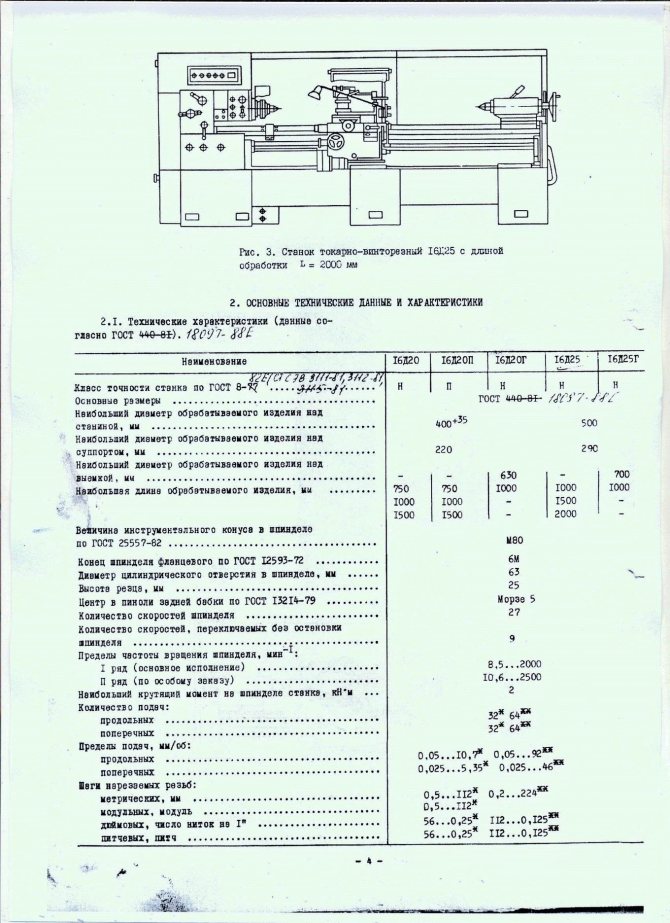

Технические характеристики универсального токарного станка 1М63БФ101

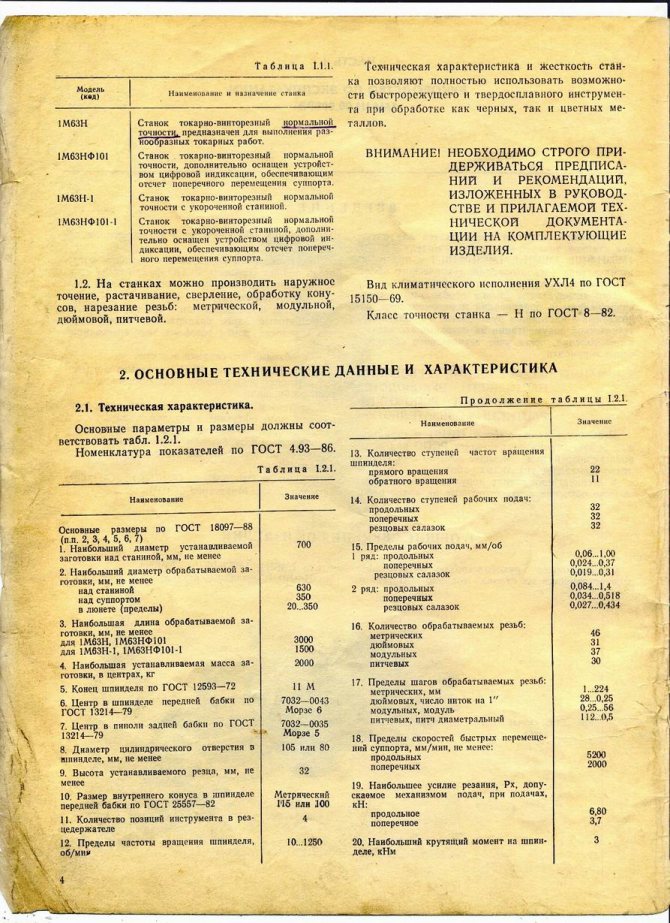

| Наименование параметра | 1м63ф101 | 1м63Бф101 | 1м63Мф101 |

|---|---|---|---|

| Основные технические данные станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 |

| Высота центров, мм | 315 | 315 | 315 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 2800 | 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 320 | 320 | 335 |

| Наибольшая длина обработки детали (без перестановки резцовых салазок), мм | 1260 | ||

| Высота резца, установленного в резцедержатель, мм | 32 | 32 | 32 |

| Наибольшая масса обрабатываемой детали, кг | 2000 | ||

| Шпиндель | |||

| Частота прямого/ обратного вращения шпинделя, об/мин | 10…125018…1800 | 10…125018…1800 | 12,5..160022,4..2240 |

| Количество прямых/ обратных скоростей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 80 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 8м | 8м | 8м |

| Размер внутреннего конуса шпинделя | Метрический 80 | Метрический 80 | Метрический 100 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | ||

| Торможение шпинделя | есть | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 2520/ 400 | 1360/ 400 |

| Количество подач продольных/ поперечных/ резцовых салазок | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок, мм/об | 0,064-1,0250,026-0,380,028-0,34 | 0,06-1,40,024-0,5180,019-0,434 | 0,06-1,40,024-0,5180,019-0,434 |

| Пределы увеличенных подач подач продольных/ поперечных/ резцовых салазок, мм/об | 1,07-3,20,039..1,180,336..1,0 | 0,24-5,60,096-2,0720,076-1,736 | |

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-224 | 1-224/ 46 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 56-0,25 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-112 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8/ 52 | 112-0,5 | 112-0,5 /30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 |

| Наибольшее усилие резания, допускаемое механизмом подач, кН | 2,22 | 2,22 | |

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 |

| Конус под центр в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Устройство цифровой индикации (УЦИ) | |||

| Модель УЦИ | Ф5071 | Ф5071 | Ф5290 |

| Тип датчика | Сельсин БС-155А | Сельсин БС-155А | Сельсин БС-155А |

| Диапазон измерений перемещения, мм | 0,01…9999,99 | 0,01…9999,99 | 0,01…9999,99 |

| Дискретность отсчета, мкм | 10 | 10 | 10 |

| Нестабильность (временный уход) показаний блока совместно с сельсином не превышает, мкм | ±2 | ±2 | ±2 |

| Масса УЦИ не превышает, кг | 8 | 8 | 5 |

| Электроборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт (об/мин) | 13 (1460) | 15 (1460) | 18,5 (1465) |

| Электродвигатель быстрых перемещений, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

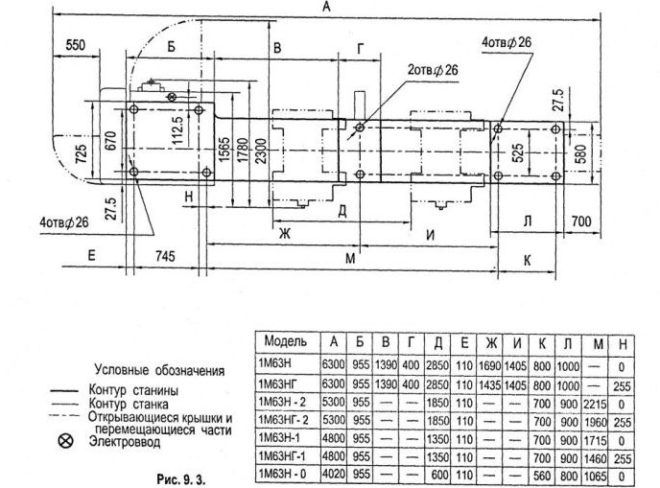

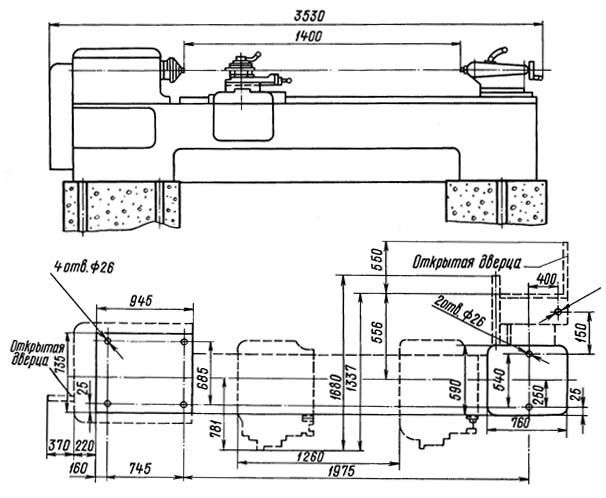

| Габариты и масса станка | |||

| Габариты станка (длина, ширина, высота), мм | 3530 х 1680 х 1290 | 4950 х 1780 х 1550 | 3655 х 1590 х 1420 |

| Масса станка, кг | 4300 | 5620 | 4400 |

Список литературы

Станок токарно-винторезный 1М63. Руководство по эксплуатации 1М63.00.000. Станкоимпорт, 1968

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

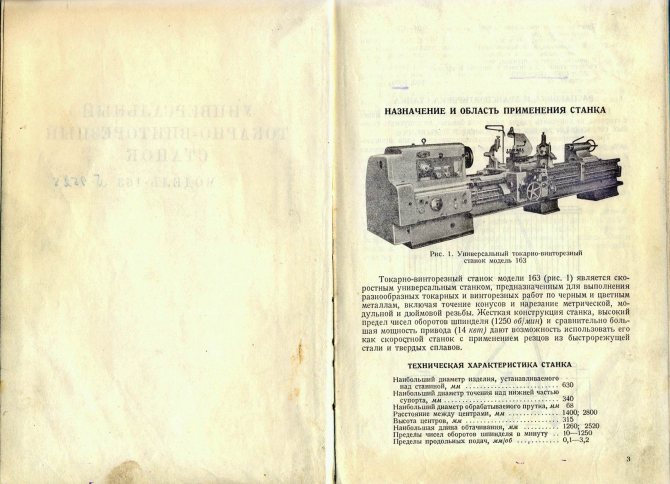

Сведения о производителе токарно-винторезного станка 163

Производитель токарного станка модели 163 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный Ø 800

- 1А983 станок трубонарезной Ø 800

- 1М63 станок токарно-винторезный универсальный Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ Ø 630

- 1М63МФ101 станок токарно-винторезный с УЦИ Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ Ø 630

- 1М63Н станок токарно-винторезный универсальный Ø 630

- 1М65 станок токарно-винторезный универсальный Ø 1000

- 1Н65 станок токарно-винторезный универсальный Ø 1000

- 1Н983 станок трубонарезной Ø 830

- 1П756ДФ3 станок токарный с ЧПУ Ø 630

- 16К30Ф3 станок токарный с ЧПУ Ø 630

- 16К30 станок токарно-винторезный универсальный Ø 630

- 16К40 станок токарно-винторезный универсальный Ø 800

- 16М30Ф3 станок токарный с ЧПУ Ø 630

- 16Р25П станок токарно-винторезный повышенной точности Ø 500

- 163 станок токарно-винторезный универсальный Ø 630

- 165 станок токарно-винторезный универсальный Ø 1000

- ДИП-300 станок токарно-винторезный универсальный Ø 630

- ДИП-400 станок токарно-винторезный универсальный Ø 800

- ДИП-500 станок токарно-винторезный универсальный Ø 1000

- ТНП-111 станок токарный настольный Ø 150

История токарно-винторезного станка 163

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним , по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станокнемецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500.

В 1944

году производство этих станков было передано наРязанский станкостроительный завод РСЗ. В 1956

году запущена в производство первая модель 163-й серии — 163 – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии — модель 1м63, 1м63Б.

С 1973

года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Станки 163 серии производились, также, в Тбилиси — 1Д63А, 1М63Д, 1М63ДФ101.

В 1992

году начало серийного выпуска последней модели 163 серии 1М63Н.

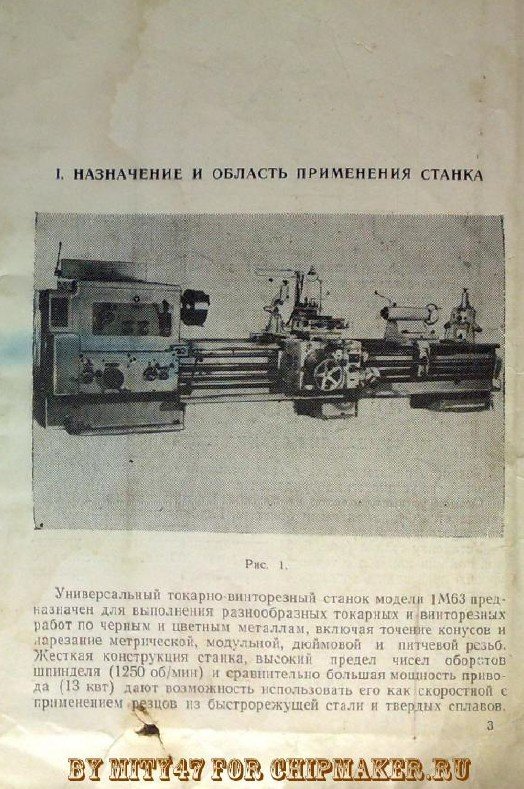

Технические характеристики и паспорт станка 1М63

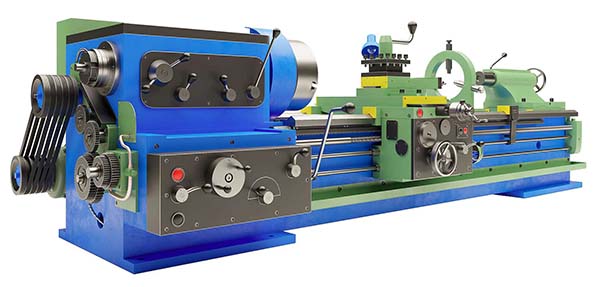

Конструкцию станка 1М63 разработали специалисты Рязанского станкостроительного завода, которым удалось создать надежное и производительное оборудование. Этот токарный станок быстро завоевал популярность и стал использоваться многими производственными предприятиями.

Основные технические характеристики токарно-винторезного станка 1М63 представлены ниже в формате таблиц:

Станок 1М63 на момент его создания отличался рядом конструктивных особенностей, которые выделяли его среди другого оборудования данной категории.

- Эта модель дает возможность использования инструментов из быстрорежущих сталей и специальных сплавов.

- Шаг резьбы на заготовке при нарезании регулируется благодаря сменным колесам гитары станка, а также зубчатым колесам настраиваемой коробки подач.

- Повышенная жесткость нижней части суппорта, станины и шпиндельного узла агрегата позволяет выполнять обработку на высоких скоростях.

- В конструкции 1М63 предусмотрен специальный двигатель, обеспечивающий ускоренное движение суппорта в продольном и поперечном направлениях.

- Верхняя часть станка также имеет возможность перемещаться, что позволяет выполнять обработку длинных и коротких деталей, имеющих коническую форму.

В соответствии с требованиями стандарта, утвержденного в 1982 году, данный токарный станок причислен к устройствам с классом точности «Н». Максимальный диаметр обрабатываемых на нем заготовок составляет 35 см над суппортом и 63 см – над станиной.

Высота центров у станка данной модели – 31,5 см, на нем можно работать с заготовками, длина которых не превышает 140 см. При обработке длинных и нежестких деталей необходимо использовать люнет неподвижный 1М63. В комплекте со станком люнет неподвижный 1М63 не поставляется, его необходимо приобретать дополнительно.

В соответствии с характеристиками, указанными в паспорте, шпиндель станка 1М63 может вращаться с частотой в интервале 10–1250 об/мин на прямом ходе и 18–1800 об/мин – на обратном. При помощи устройств управления на станке выставляют 22 прямых и 11 обратных скоростей вращения шпинделя, оснащенного системой торможения. В этом конструктивном элементе токарного станка 1М63 имеется сквозное отверстие, диаметр которого составляет 7 см.

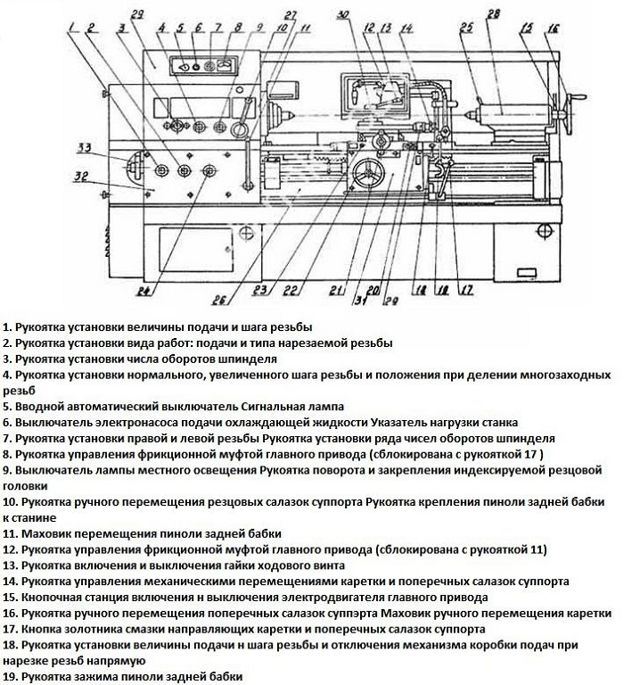

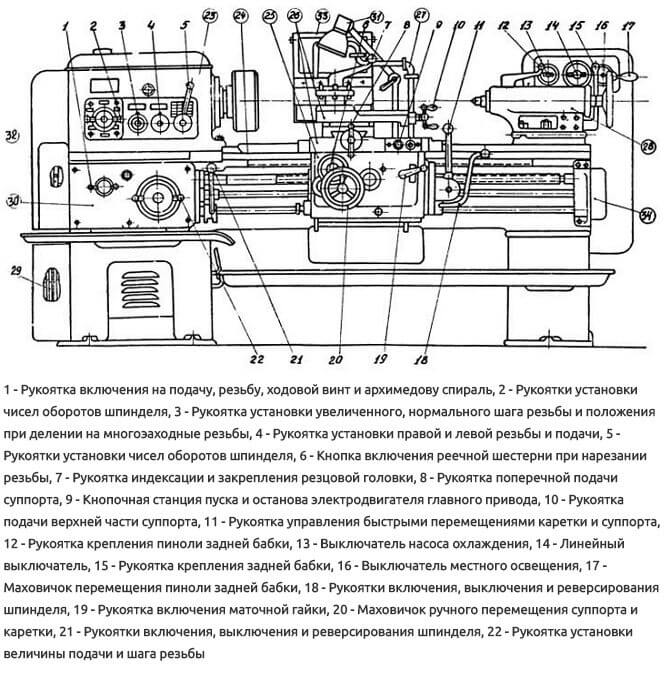

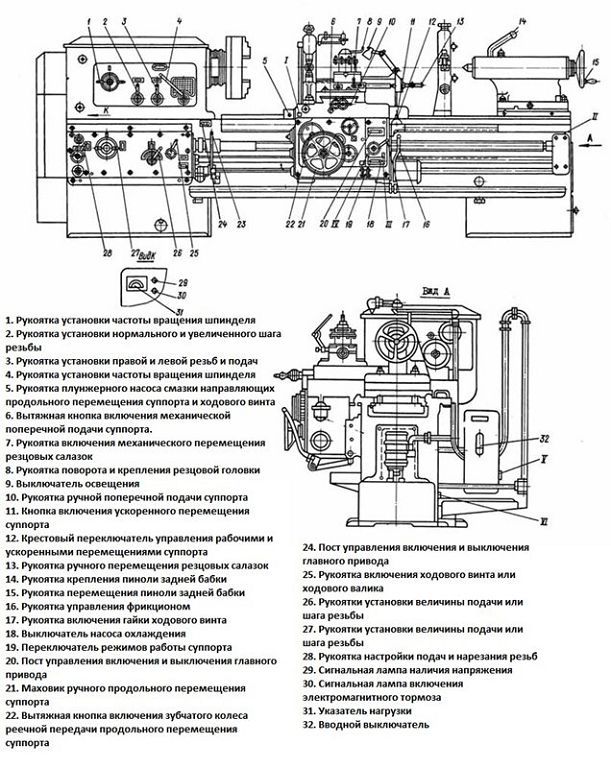

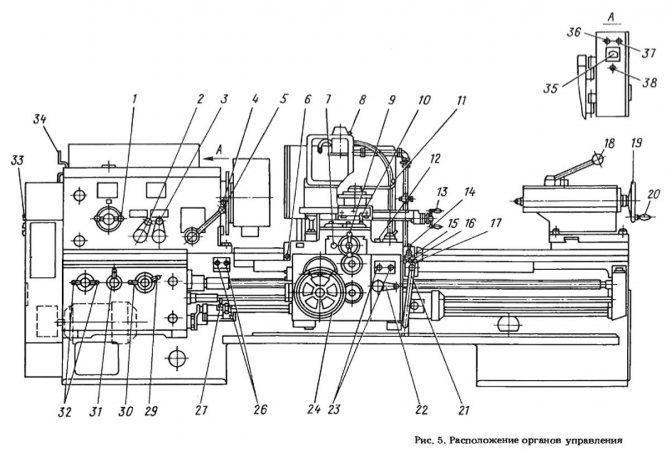

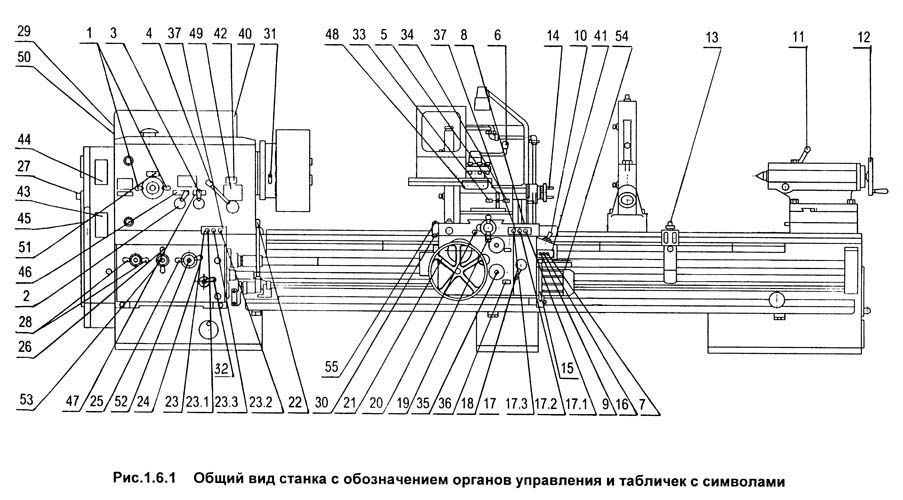

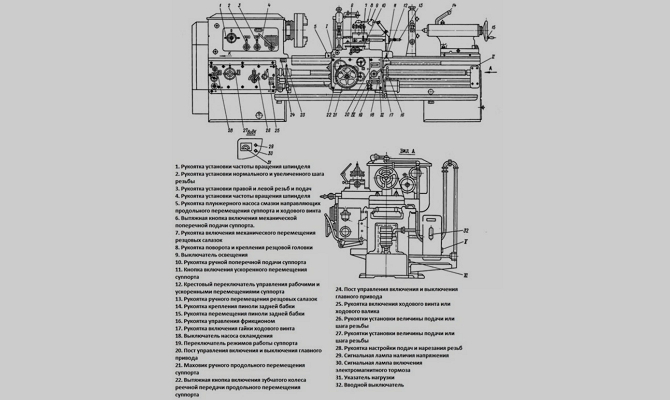

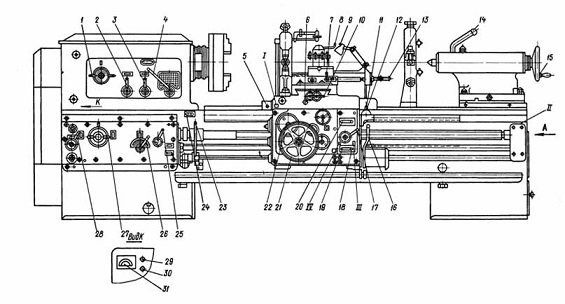

Органы управления станка

Чтобы иметь представление о технических возможностях рассматриваемого станка, необходимо описать характеристики, которым обладает его суппорт.

- Величины максимальных перемещений составляют 126 см в продольном направлении и 40 см – в поперечном.

- Одновременно в резцовую головку может быть установлено 4 токарных инструмента.

- Расстояние между осью центров оборудования и кромкой резцедержателя – 32 см.

- Суппорт может совершать ускоренные продольные движения по направляющим станины (4,5 м/мин) и поперечные – по направляющим каретки (1,6 м/мин).

- Одно деление на лимбе соответствует передвижению суппорта на 1 мм в продольном и на 0,05 мм – в поперечном направлении.

- Когда лимб совершает полный оборот, суппорт перемещается на 300 мм в продольном направлении и на 5 мм – в поперечном.

Конструкция суппорта станка

Сам суппорт и его верхняя часть передвигаются благодаря ручному и механическому приводу, но его ускоренное перемещение обеспечивает только используемый в качестве привода специальный электродвигатель. Основные усилия, которые воспринимают продольный и поперечный ходовой винт при перемещении суппорта и его верхних салазок, принимают на себя шарикоподшипники упорного типа. Чтобы компенсировать люфт, возникающий при поперечном перемещении суппорта, на его винте установлена специальная гайка.

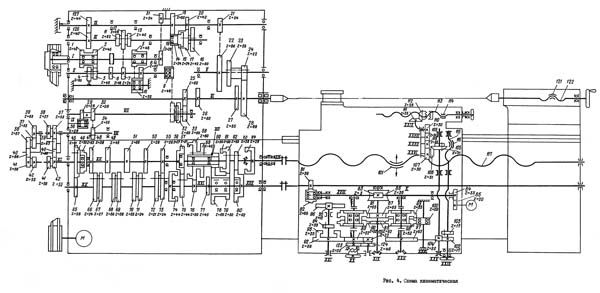

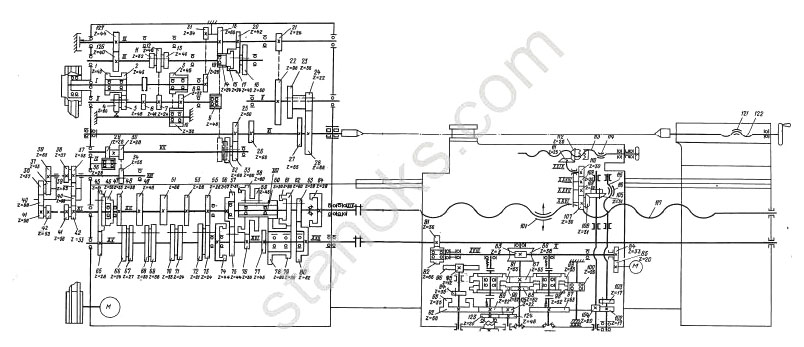

Схема кинематическая токарно-винторезного станка 1М63

| < Предыдущая | Следующая > |

|---|

Похожие материалы:

- ELL 12XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- ELL 4XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- 2431. Координатно-расточной станок. Паспорт, Характеристики, Схема, Руководство

- NC-301. Система ЧПУ. Паспорт, Руководство, инструкция, описание, характеристики.

- 2Н55. Радиально-сверлильный станок. Паспорт, Характеристики, Схема, Руководство

Следующие материалы:

- 6Т12Ф20-1. Вертикально-фрезерный станок с УЦИ ЛЮМО-61. Паспорт, Характеристики, Схема, Руководство

- 16А20Ф3. Токарно-винторезный станок с ЧПУ NC-202. Паспорт, Характеристики, Схема, Руководство

- 16К20Ф3. Токарно-винторезный станок с ЧПУ NC-202. Паспорт, Характеристики, Схема, Руководство

- 16К20Ф3. Токарно-винторезный станок с ЧПУ Mitsubishi E68. Паспорт, Характеристики, Схема,Руководство

- 16А20Ф3. Токарно-винторезный станок с ЧПУ Mitsubishi E68. Паспорт,Характеристики,Схемы,Руководство

Предыдущие материалы:

- 16А20Ф3С39. Токарно-винторезный станок с ЧПУ НЦ-31. Паспорт, Характеристики, Схема, Руководство

- 16К20Ф3. Токарно-винторезный станок с ЧПУ NC-210. Паспорт, Характеристики, Схема, Руководство

- 6Р13Ф3. Фрезерный станок с ЧПУ NC-220. Паспорт, Характеристики, Схема, Руководство

- 16А20Ф3. Токарно-винторезный станок с ЧПУ NC-210 . Паспорт, Характеристики, Схема, Руководство

- 1К62. Токарно-винторезный станок. Паспорт, Характеристики, Схема, Руководство

Описание работы

Перед началом работ с такой техникой, как токарный станок, необходимо в обязательном порядке изучить инструкцию по эксплуатации, а также ознакомиться с правилами техники безопасности.

Пренебрежение ими может нанести вред вашему здоровью. Если у вас нет токарного образования или специальной подготовки, то в ваших же интересах не эксплуатировать станок без строго надзора специалиста.

После сборки и подключения агрегата, нужно также почистить и подготовить его к работе. Наличие разбросанных инструментов и деталей на рабочем месте неприемлемо. Включается привод кнопкой запуска, найти которую можно возле коробки подач. Есть еще одна кнопка запуска, которая расположена на приборной панели каретки. При запуске двигателя фрикцион должен быть выключен!

Чтобы привести в движение суппорт (каретку), нужно подключить фрикционные муфты, находящиеся в фартуке. Четыре муфты, одна половина которых обеспечивают продольное движения, другая — поперечное, управляются переключателем, расположенным на фартуке. У переключателя имеется 1 вертикальное (нейтральное) положение и 4 наклонных положения, в соответствии с направлением движения суппорта. Головка переключателя имеет кнопку, включающую скоростной ход суппорта.

В случае возникновения серьезной поломки станок следует отправить на ремонт. Перед этим обязательно нужно почистить агрегат от грязи и стружки, слить жидкости. Вместе со станком должны быть отправлены технический паспорт, акт о проведении технического осмотра и ведомость сборных запчастей, которые отправляются демонтированными от машины. Если какие-либо запчасти будут отсутствовать, за отдельную плату ремонтный завод их изготовит.