Какие электроды лучше для инвертора

Выбирая стержни для инверторного сварочного аппарата стоит ориентировать в первую очередь на материал, который придется сваривать. Сердечник электрода должен быть сходен по типу с этим видом металлов. Нержавеющие стали требуют стержней из такого же вида, причем если сталь отличается свойствами жаростойкости – нужен такой же стальной пруток с жаропрочными характеристиками. Высоколегированные стали для образования ровного, прочного шва нужно сваривать прутками с тем же составом легирующих элементов.

МР-3

Универсальные широко известные электроды. Могут успешно применяться на слобокорродированном металле. Электроды Э46, покрытие Р и БР. Успешно применяется для сваривания конструкций из сталей углеродистого класса и низколегированных. Есть возможность сваривать изделия с большими показателями толщин.

Выпускаются электроды диаметром от 3 до 5 мм.

Особенности:

- высокие значения стойкости электродуги;

- небольшое разбрызгивание;

- легкий съем слоя шлака;

- легкое зажигание как первичное, так и повторное.

Существует требование зачистки сварочной поверхности и удаления окалины.

УОНИ 13/55

Дают возможность создавать высококачественные швы. С ними умеют работать опытные сварщики, мастера, имеющие высшую квалификацию. Тип электрода Э50А, покрытие предпочтительно основное. Напыление приемлемо фтористое или карбонатное, в этом случае снижается газосодержание шва и количество неметаллических вкраплений, ухудшающих качество.

Технические характеристики:

- диаметр от 2 до 4 мм;

- коэффициент по наплавке 9.5 г на А*ч;

- на 1 кг наплавленного металлического материала уходит около 1,5 кг прутков;

- предел текучести 420 мПа;

- предел прочности 530 мПа;

- относительный показатель удлинения 22%;

- ударная вязкость зависит от температурного режима, от 50 до 130 дж/см2.

АНО4

Стержни легко воспламеняются, их не нужно прокаливать. Электроды Э46, покрытие рутилом. Основной вид использования –сваривание стальной продукции углеродистых и низколегированных сортов. Работают со всеми видами тока в любых пространственных направлениях, за исключением направления сверху вниз.

Выпускаются с диаметром от 2 до 6 мм.

Технические параметры

- рутиловое покрытие

- наплавочный коэффициент 8,6 г на А*ч;

- производительная часть по наплавке 1,4 кг/ч при диаметре 4 мм.

- сопротивление 480 мПА;

- предел текучести 380 мПа;

- относительное удлинение 25%.

UTP 65D

Стержни хороши в работе с различными сталями и сплавами, швы будут качественные. Применимы для постоянного и переменного тока разной полярности. Рутиловое покрытие. Производятся в Австрии. Часто используется на автопредприятиях и мастерских по ремонту автомобилей для проведения кузовных работ.

Плюсы:

- стабильность дуги;

- малое разбрызгивание и, следовательно, минимизация потерь материала;

- возможность работы с различными толщинами металлоизделий, с деталями и листами тонко- и толстостенными.

- гладкие швы, не имеющие внутренних лакун. Можно обрабатывать сразу, как металл застыл.

- возможность проведения холодной закалки металлического материала по шву.

- легкое снятие слоев шлака.

- хорошая переносимость влажной среды, а также перегрева.

Особенности эксплуатации: перед самым процессом сварки прутки необходимо подвергнуть просушке в течение двух часов при температурном режиме в 160-170 гр. С. Зону свариваемых поверхностей зачищают. Работа с большими толщинами материала требует предварительной подготовки кромки с углом скоса примерно 60 градусов.

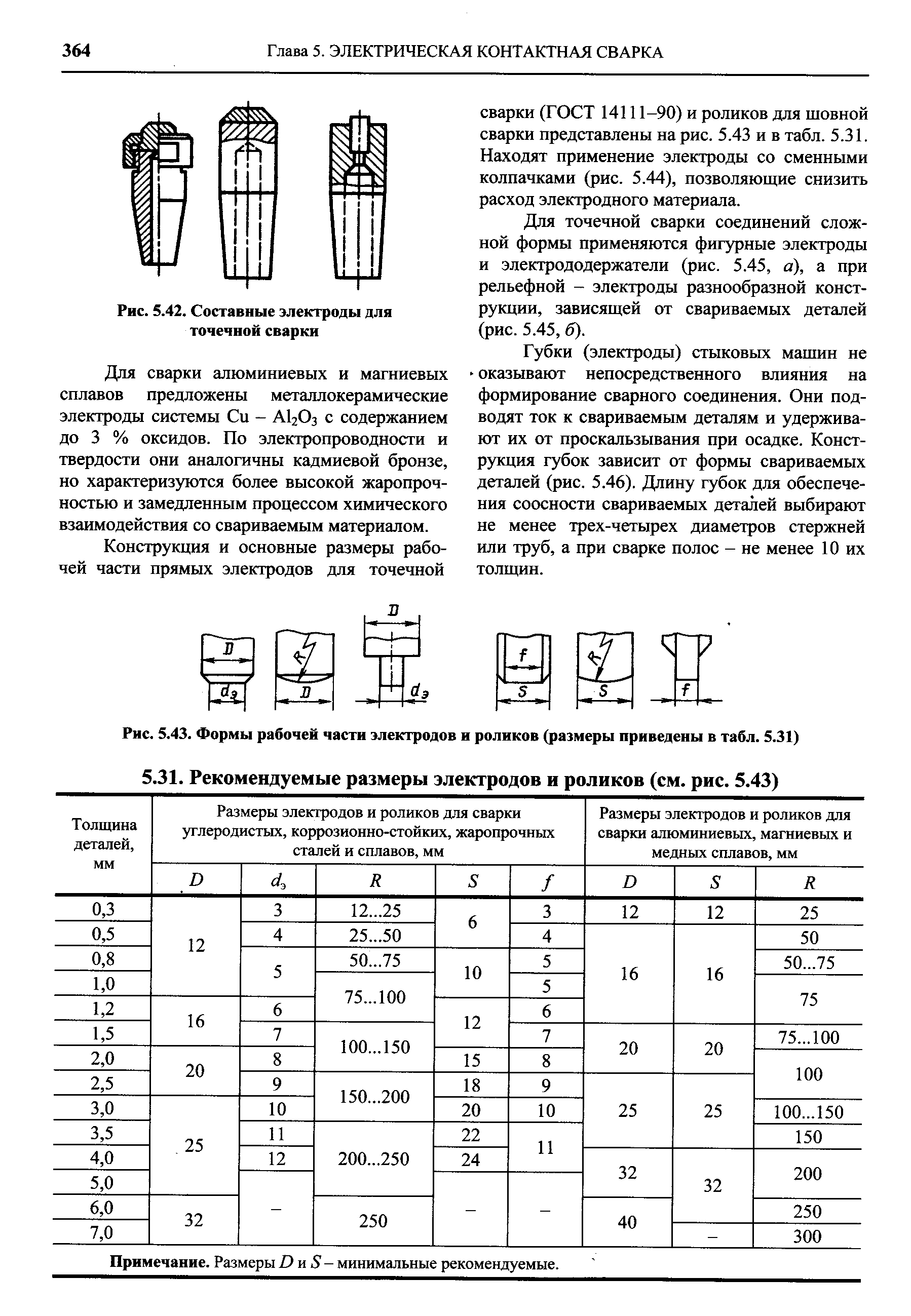

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

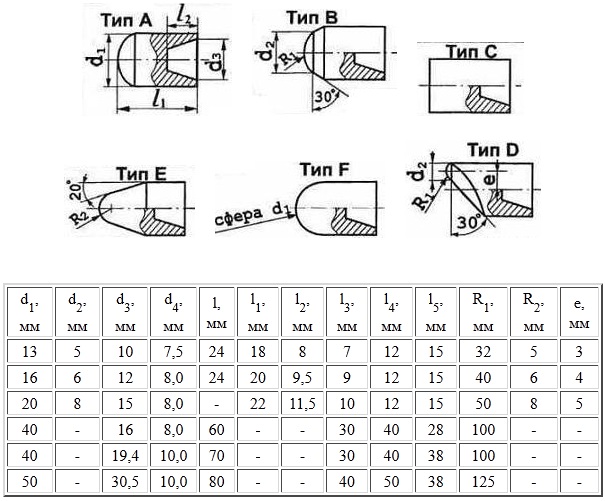

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

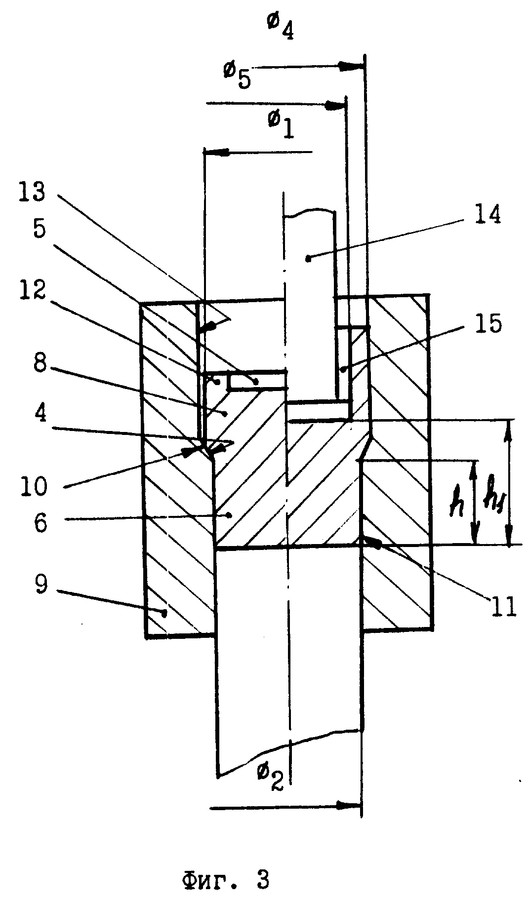

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

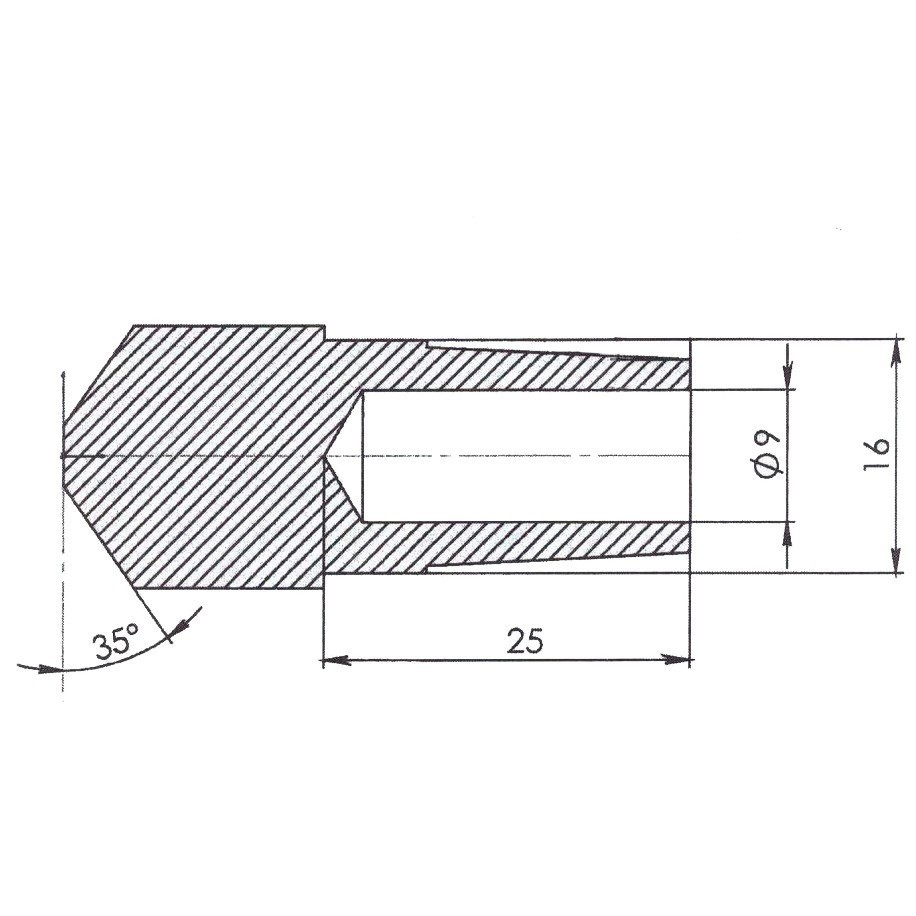

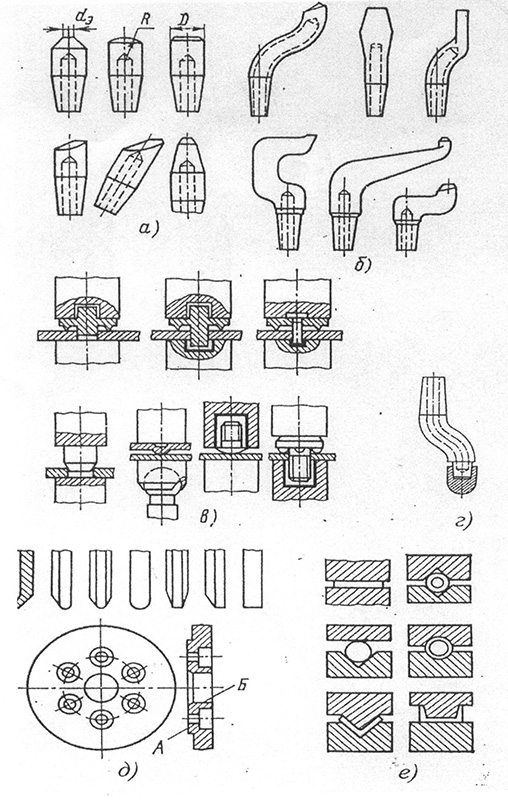

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

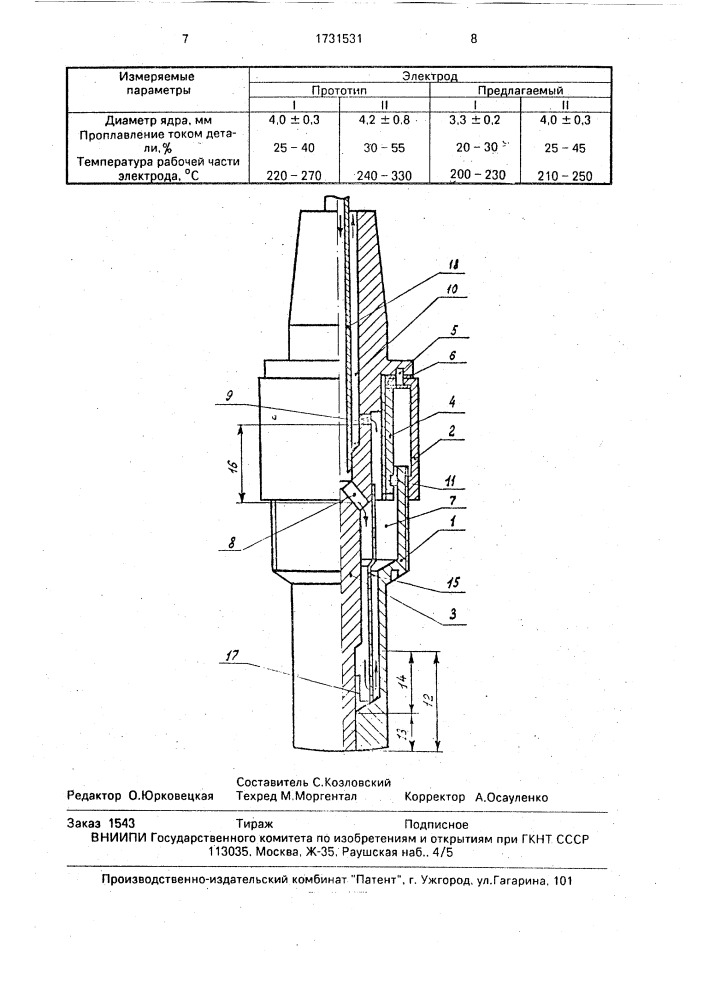

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

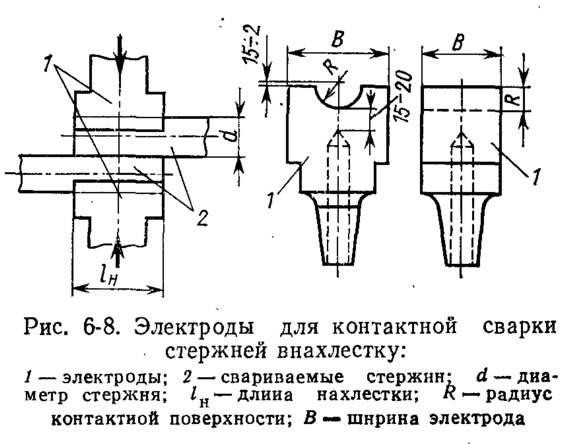

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

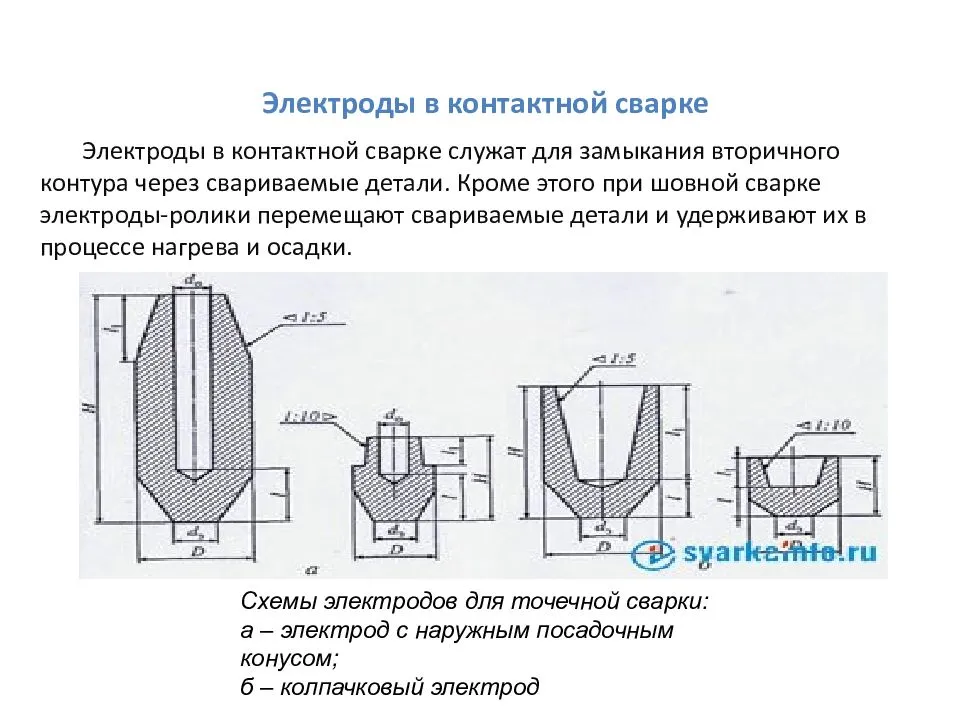

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Выбор электродов при различных сварных работах

Электроды для контактной сварки рельефного типа по своей форме будут напрямую зависеть от способа соединения и конечной формы продукции. В большинстве случаев величина рабочей поверхности у данного электрода особой роли не играет. Это связано с тем, что площадь контакта и выбранный сварочный ток напрямую зависит от того, какую форму будут иметь заготовки в точках соприкосновения. Существуют также электроды для соединения элементов, обладающих весьма сложным рельефом. Шовное оборудование использует продукцию, представляющую собой диск, имеющий плоскую рабочую поверхность. При этом данные изделия могут обладать даже несимметричными скосами. Такие диски закрепляются на оборудовании за счет шпонирования или прессовки.

Чтобы материал электрода расходовался по минимуму, ролик делается сменным. Сам электрод производится из специального сплава, сделанного на основе такого металла, как медь. В результате получается продукция, практически не обладающая сопротивлением электрическому току, превосходно проводящая тепло, устойчивая к воздействию даже довольно высоких температур. Кроме того, в горячем виде данный электрод будет сохранять свою первоначальную твердость, взаимодействие с металлом заготовки будет минимальным.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки – это комплекс элементов для решения технологических задач. В состав оборудования входит сама сварочная машина, средства механизации и автоматизации процессов сварки и систему управления всеми этими устройствами.

Схема машины для точечной сварки показана на рисунке выше. В составе машины две основные части. Первая – это механическая с элементами конструкции, которые обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока – батареи конденсаторов, инверторы – преобразователи частоты и т.д.) и вторичный контур с токоподводами – консолями, электродержателями и электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку, прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки, очерёдности выполнения операций, контроля и автоматической регулировки параметров технологического цикла, сбора и обработки информации о состоянии оборудования и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные (обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические, гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические и автоматические.

Электроды сварочных машин

Электроды сварочных машин – это весьма важный элемент, ведь именно от их стойкости зависит производительность точеной и, особенно, шовной контактной сварки. Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

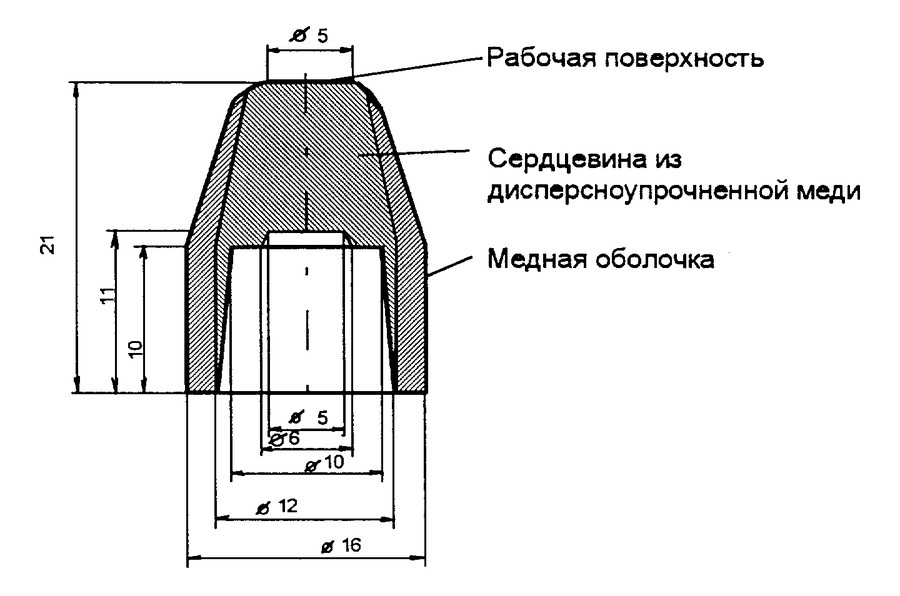

Для изготовления электродов применяют такие материалы, как медные сплавы. В качестве электродных вставок применяют чистые тугоплавкие металлы – молибден и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы с высокой электропроводностью, для сварки жаропрочных сплавов – с высокой твёрдостью при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике также нашли широкое применение поддерживающие (выравнивающие) приспособления, при помощи которых можно сориентировать свариваемый узел относительно электродов или роликов сварочной машины. Примерная схема подобного приспособления показана на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной техники, в вагоностроении, в электронике, при производстве трубных заготовок и в других областях при массовом производстве.

Точечная

Этот вид, в свою очередь, подразделяется на такие виды:

- одноточечную;

- двухточечную;

- многоточечную.

Процесс происходит между плотно зажатыми между электродами элементами, диаметр точки соединения равен диаметру электрода. Нагревание металла с последующим его плавлением происходит только в месте касания с электродом. После получения неразъемного стыка детали охлаждают.

На качество выполнения влияют такие факторы, как:

- размер электрода;

- сила тока;

- форма электрода;

- сила, с которой происходит давление на свариваемые элементы;

- длительность процесса;

- насколько очищены свариваемые поверхности деталей.

Современные аппараты могут выполнять до 600 соединений в минуту, что позволяет быстро и качественно скреплять большое количество элементов, тем самым повышая объемы производства на предприятии.

Примерная стоимость оборудования для точечной сварки на Яндекс.маркет

Примерная стоимость оборудования для точечной сварки на Яндекс.маркет

Материалы электродов

Согласно ГОСТ 2601, критерием качества готового шва является его прочность на разрыв или сдвиг. Она зависит от интенсивности тепловой мощности в зоне электрического разряда, а потому связывается в первую очередь с теплофизическими характеристиками материала электродов.

Использование медных электродов малоэффективно по двум причинам. Во-первых, медь, являясь высокопластичным металлом, не обладает достаточной упругостью, чтобы в период между рабочими циклами полностью восстановить геометрическую форму электродов. Во-вторых, медь весьма дефицитна, а частая замена электродов обуславливает и высокие финансовые затраты.

Попытки использовать более твёрдую, упрочнённую медь успеха не имеют: для нагартованного материала параллельно с повышением твёрдости снижается температура рекристаллизации, поэтому с каждым рабочим циклом износ рабочего торца электрода для контактной сварки будет возрастать. Поэтому практическое применение получили медные сплавы с добавлением ряда других металлов. В частности, введение в медный сплав кадмия, бериллия, магния, цинка и алюминия мало изменяет показатель теплопроводности, зато улучшает твёрдость при нагреве. Стойкость электрода от динамических тепловых нагрузок увеличивают железо, никель, хром и кремний.

При подборе оптимального материала сварочных электродов для контактной сварки ориентируются на показатель удельной электропроводности сплава. Чем меньше он будет отличаться (в меньшую сторону) от электропроводности чистой меди – 0,0172 Ом·мм2/м, тем лучше.

Наиболее эффективную стойкость против износа и деформации показывают сплавы, в состав которых входят кадмий (0,9…1,2%), магний (0,1…0,9%) и бор (0,02…0,03%).

Выбор материала для электродов точечной сварки зависит также и от конкретных задач процесса. Можно выделить три группы:

- Электроды, предназначенные для проведения контактной сварки в жёстких условиях (непрерывное чередование циклов, поверхностные температуры до 450…500ºС). Их изготавливают из бронз, содержащих хром и цирконий (Бр.Х, Бр.ХЦр 0,6-0,05. В эту же группу включают никель- кремнистые бронзы (Бр.КН1-4), а также бронзы, дополнительно легированные титаном и бериллием (Бр.НТБ), используемые для точечной сварки нержавеющих и жаропрочных сталей и сплавов.

- Электроды, применяемые при контактных температурах на поверхности до 250…300ºС (сварка обычных углеродистых и низколегированных сталей, медных и алюминиевых изделий). Их производят из медных сплавов марок МС и МК.

- Электроды для относительно лёгких режимов эксплуатации (поверхностные температуры до 120…200ºС). В качестве материалов применяется кадмиевая бронза Бр.Кд1, хромистая бронза Бр.Х08, кремненикелевая бронза Бр.НК и др. Такие электроды могут использоваться также и для роликовой контактной электросварки.

Следует отметить, что по убыванию удельной электропроводности (по отношению к чистой меди) эти материалы располагаются в следующей последовательности: Бр.ХЦр 0,6-0,05→МС→МК→Бр.Х→Бр.Х08→Бр.НТБ→Бр.НК →Бр.Кд1→Бр.КН1-4. В частности, разогрев до требуемой температуры электрода, изготовленного из бронзы Бр.ХЦр 0,6-0,05 произойдёт примерно вдвое быстрее, чем полученного из бронзы Бр.КН1-4.

Угольные электроды для сварки медных проводов

Особенности:

- Температура плавления 3800⁰ С, кипения – 4200⁰ С, поэтому процесс плавления незаметен, фиксируется испарение;

- Сварочные работы угольным электродом проводится на прямой полярности;

- Сварочный процесс угольным электродом сопровождается воздействием внешних факторов (ветер, газовый поток);

- КПД сварочной дуги ниже;

- Область применения: сварочные работы по тонколистному металлу, цветных сплавов, исправление дефектов металлического литья;

- Способы сварочных работ: без присадочного материала, подача присадки в дугу, укладка присадочного металла на шов;

- Наиболее распространенный способ – оплавление края свариваемых элементов (безприсадочный);

- Величина сварочного тока определяется толщиной металла, видом соединения;

- Разогреваясь, угольные электроды для сварки медных проводов быстро расходуются;

- Создает сварочную дугу высокой температуры (даже при заниженном токе).

Рекомендации

Полезные советы, благодаря которым сварка проводов своими руками пройдет качественно:

- Использование при сварных работах неомедненных графитовых стержней для медных проводов своими руками. Выгорание угла электрода приведет к снижению сопротивления, долгому контакту, что ухудшит качество соединения электропроводки.

- Формированию необходимой формы шарика медной спайки способствует предварительная подготовка графитового стержня: внутри торца делается углубление.

- Использование альтернативы заводским стержням (отработанные батарейки, троллейбусные токосъемники и т.д.).

- Использование защитной маски, очков, рукавиц, специальной одежды обязательно.

- Сварка скруток проверяется подачей на сеть максимального напряжения. Отсутствие нагрева – показатель качественного соединения.

- Пайка или сварка медных проводов лучше простой скрутки, клеммного соединения, зажимов.

- Правильный выбор электродного стержня, режима сварных работ определяет качество результата, надежность сварного шва.

- Использование инверторного аппарата целесообразно в быту, при частых сварочных работах для проводов своими силами.

Прежде, чем производить работы по соединению жил электрических кабелей, необходимо определить, как сделать, что лучше выбрать для данной конкретной ситуации. Правильный выбор во многом способствует успешному результату проделанной работы: качество соединения, течение тока, надежность электрической проводки при пиковой нагрузке на сеть.

Не стоит доверять скрутке электропроводов как способу соединения. Это достаточно ненадежный вариант. Клеммные, обжимные механизмы увеличивают надежность, но уступают по качеству пайке, сварному типу соединения.

Важные особенности металла

Алюминий был впервые получен в 1825 г., а спустя 30 лет была разработана первая технология промышленного производства и очистки металла. До начала XX столетия себестоимость материала была сопоставима с золотом, но впоследствии цена упала из-за внедрения методики электролиза.

Алюминий широко используется для изготовления различных конструкций, отличается небольшим удельным весом, легко поддается штамповке, не формирует ядовитых или канцерогенных соединений и является устойчивым к коррозионным процессам при нормальных условиях эксплуатации.

Химические свойства

В естественных условиях на поверхности металла находится оксидный слой, устойчивый к воздействию чистого кислорода, азотной и серной кислот. При повышении температуры азотная кислота разрушает пленку, аналогичное воздействие оказывает концентрированная соляная и разбавленная водой серная кислота.

При сварке азотная кислота разрушает металл.

При сварке азотная кислота разрушает металл.

Ингибиторами образования пленки являются олово или галлий, которые вводят в состав сплава.

Физические свойства

Основные свойства материала:

- Металл имеет серебристо-белый цвет, удельный вес составляет 2,712 г/см³ (в 3 раза ниже, чем у углеродистых сталей).

- Температура перехода в жидкую фазу находится в диапазоне +658…660°С (зависит от степени очистки от примесей), расплав начинает кипеть при +2519°С.

- Материал образует сплавы с другими металлами, которые отличаются повышенными механическими характеристиками. Например, введение кремния позволяет получить силумин, используемый для литья деталей, а соединение с магнием (дюралюминий) применяется в автомобильной и авиационной промышленностях.

- Алюминий отличается повышенной электропроводностью (на уровне 65% по сравнению с очищенной медью), а также хорошо пропускает тепло, что позволяет применять металл при производстве радиаторов. Отполированные пластины обладают повышенной отражающей способностью.

Предохранительные водяные затворы

Приспособления для защиты резинового трубопровода и газового генератора от возврата обратного огня из горелки называют затвором. Требования к сварочным материалам определяют, что водяной затвор конструируется таким образом, что не дает воспламениться кислородной или ацетиленовой массе в отверстии горелки или резака. Водяной затвор обязательно присутствует в комплектации аппарата, это требование противопожарной безопасности, которое обязательно выполняется.

Затвор ставится на промежутке между резаком и горелкой, по инструкции он находится в исправном состоянии и периодически наполняется водой до положенного уровня. Это приспособление является главным в цепи сварочного оборудования.

Технология сварки

Чтобы не допустить оплавления изоляции медного кабеля, нужно к основанию скрутки подсоединить металлический радиатор. Отведение лишней тепловой энергии от скрутки будет осуществлять зажим с плоскостью большей площади, за счет которой и происходит тепловой обмен.

Сварка медных электродов предполагает предварительную подготовку:

Провода необходимо зачистить — снять оболочку, изоляционный слой. При этом длина оголенных проводов должна получиться не меньше 10 см, в результате сама скрутка будет не меньше 5 см.

К скрутке возле радиатора подсоединяется зажим-масса, к окончаниям свариваемых проводов подносится электрод. Для контактной сварки период контакта должен составлять не более двух секунд. В результате такой пайки на скрутке формируется небольшой наплыв, имеющий сферическую форму. Аналогично соединяются следующие скрутки. Одним из самых надежных способов соединения проводов из меди считается ручная дуговая сварка медными электродами, предназначенными для сварки. Главное преимущество этой технологии — максимальное приближение значения сопротивления на участке соединения к сопротивлению свариваемого материала. Благодаря отсутствию коррозии соединение получается высочайшего качества, с достаточно продолжительным эксплуатационным периодом.

Технология точечной сварки

Технология данного вида контактной сварки заключается в следующем: детали, которые необходимо соединить между собой, устанавливаются в необходимое положение и закрепляются, чтобы не съезжали при сваривании. Далее, с двух сторон, к этим деталям подводится ток через электроды,тем самым, в местах контакта материала и электродов, создается высокая температура — металл начинает плавиться. При этом образуется сварочное ядро (схоже со сварочной ванной при иных ). Его диаметр обычно колеблется от нескольких миллиметров до 1,5-2 сантиметров.

Заготовки из стали низкого качества могут поддаваться соединению без расплавления ядра, но при этом соединение будет считаться низкого качества. Специалисты рекомендуют новичкам учиться и набивать руку именно на таких заготовках.

Рассмотрим пошаговую инструкцию и все этапы процесса соединения деталей:

- Подготовительный этап, который включает три основных аспекта:

- подготовка деталей к сплавлению. При этом кромки зачищаются для сцепления с целью удаления остатков лакокрасочных изделий или масляных пятен. После этого их необходимо зафиксировать (для этого используют ручные тиски или струбцины) для спаивания между электродами;

- подготовка рабочего места в соответствии со всеми нормами, правилами и требованиями безопасности;

- подготовка сварщика. Перед началом работы непременно нудно надеть специальный костюм и маску для защиты глаз от искр, которые могут причинить ожоги.

- Непосредственный сварочный процесс, при котором под воздействием высокой температуры, создаваемой электродами, металл плавится. Для этого мастер фиксирует деталь между электродами и подает ток, за счет которого образуется энергия, плавящая металл. Когда появилось ядро, ток снимают, и детали крепко сжимаются между собой, сварочной ядро кристаллизуется (застывает) и образует точечную сварку.

Благодаря простоте процесса, для того, чтобы совершать точеную сварку своими руками, не нужно быть высококвалифицированным сварщиком. Главное понимать саму сущность сварки. Нагрев осуществляется за счет импульса, образующегося сварочным током. Он расплавляет металл (точечно) и образует так называемое сварочное ядро. Затем импульс пропадает, а изделие еще несколько секунд находится под давлением. За это время оно успевает застыть и скрепиться.

Важно: сжимание происходит в момент подачи импульса, для того, чтобы избежать разбрызгивания

Лучшие сварочные электроды с кислым покрытием

TIGARBO АНО-24 4мм

Электрод с отличными техническими и эксплуатационными параметрами. Возбуждение дуги происходит от источника переменного тока (напряжение холостого хода от 50 В). Диаметр 4 мм. На 1 кг наплавленного металла расходуется 1,7 кг электродной продукции. Область применения — изготовление металлических конструкций, как ответственных, так и рядовых, из сталей углеродистых сортов. Возможно формирование различных швов: нахлесточных, стыковых и угловых.

Преимущества:

- работа во всех пространственных положениях;

- легкая отделимость шлака;

- минимум потерь от разбрызгивания металла.

ESAB ОК 61.20

Назначение продукции ESAB ОК 61.20 — соединение элементов из нержавеющей стали. Изделия были разработаны специально для тонкостенных изделий, которые эксплуатируются при высоких температурах. Используют их также в судостроении и нефтехимической отрасли.

Преимущества:

- формирование швов с минимумом усилий, что позволяет экономить электроды;

- хорошая отделимость шлаковой корки;

- небольшое количество брызг.