Вопросы для самопроверки

– Что называется зубчатым колесом?

– Назовите основные достоинства и недостатки зубчатых передач?

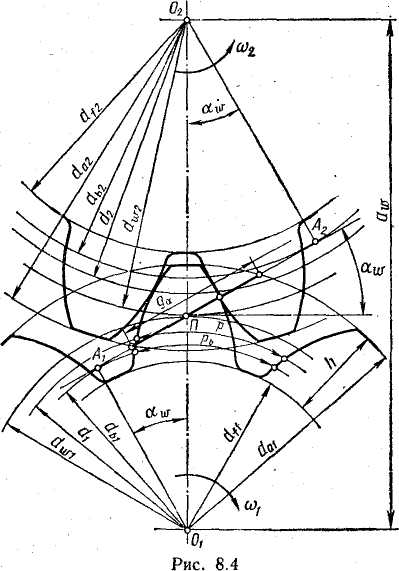

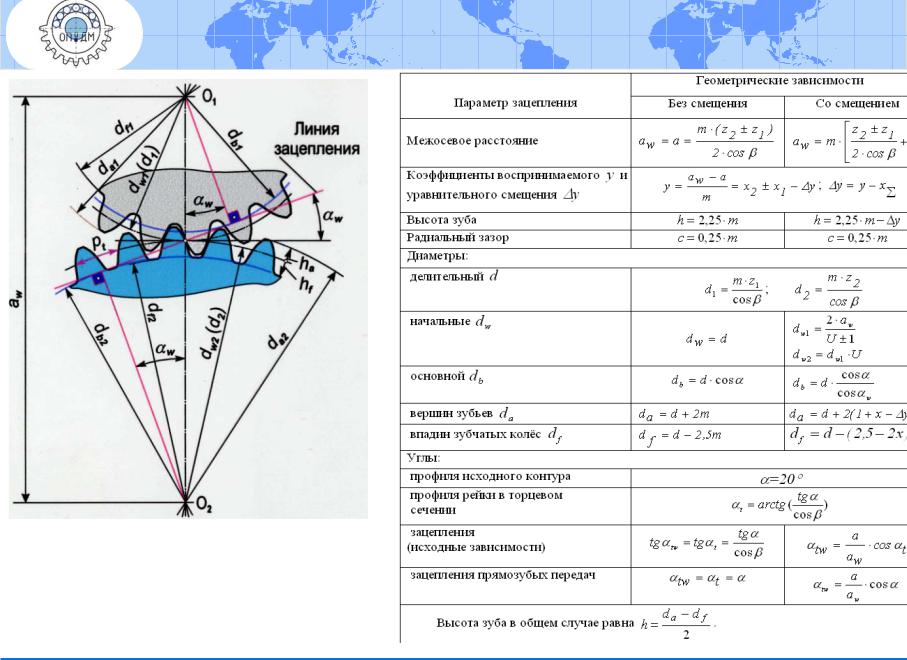

– Каково взаимное расположение геометрических осей колес в цилиндрических, конических и гиперболоидных передачах?

– Как различаются зубчатые передачи по расположению зубьев относительно образующей тела заготовки колеса?

– Чем отличаются внешнее, внутреннее и реечное зацепления?

– Назовите различие рядовой и планетарной передач?

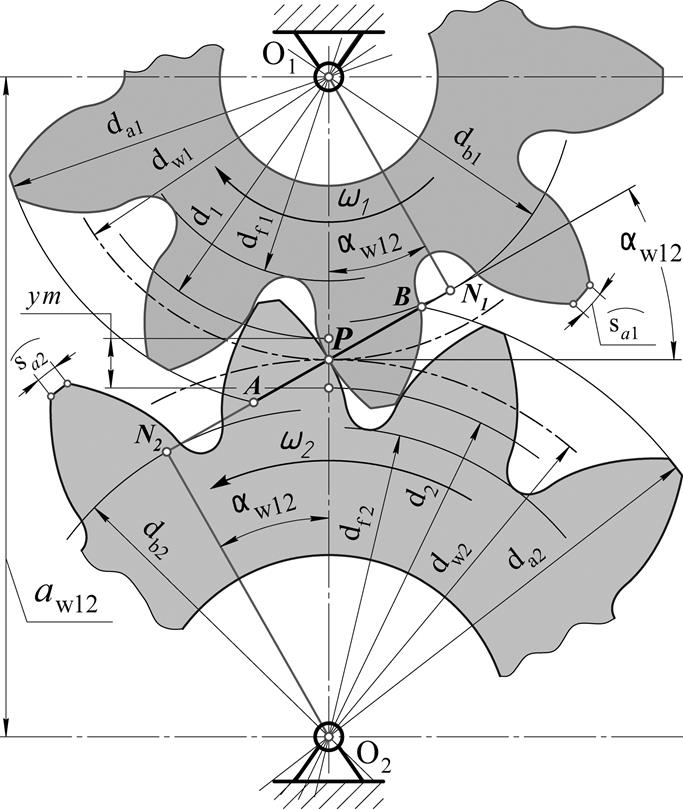

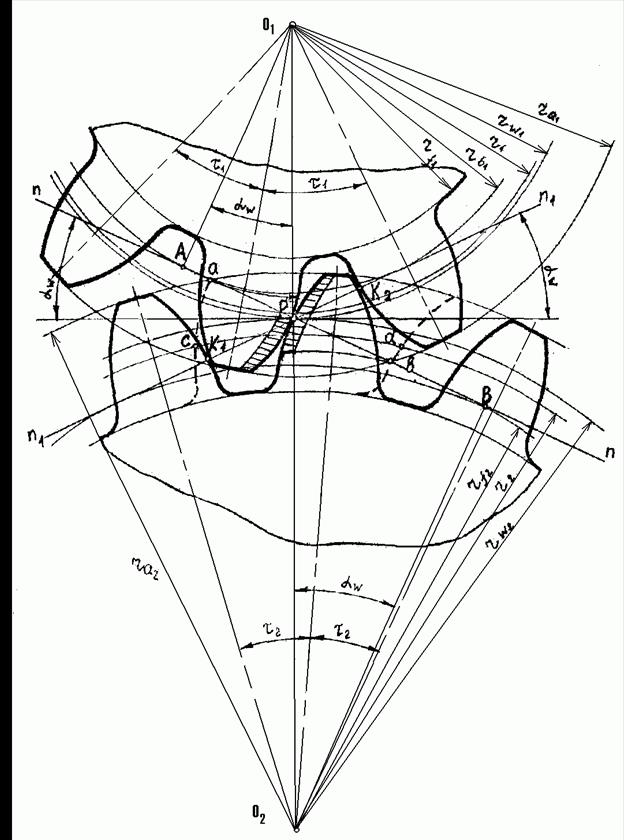

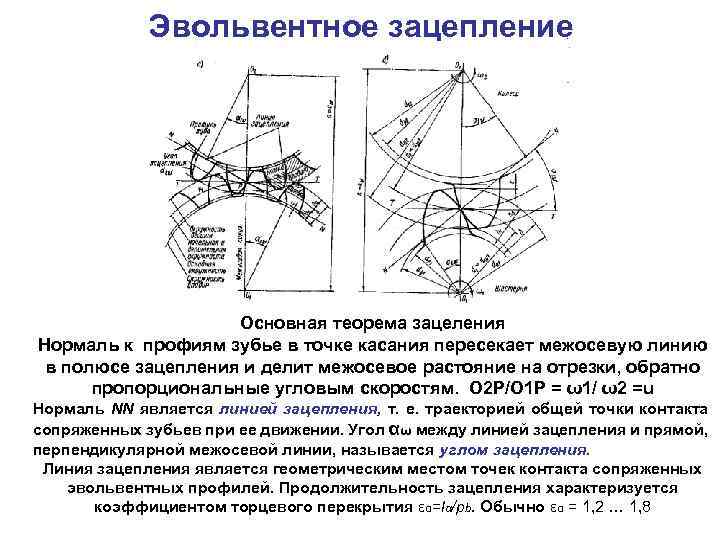

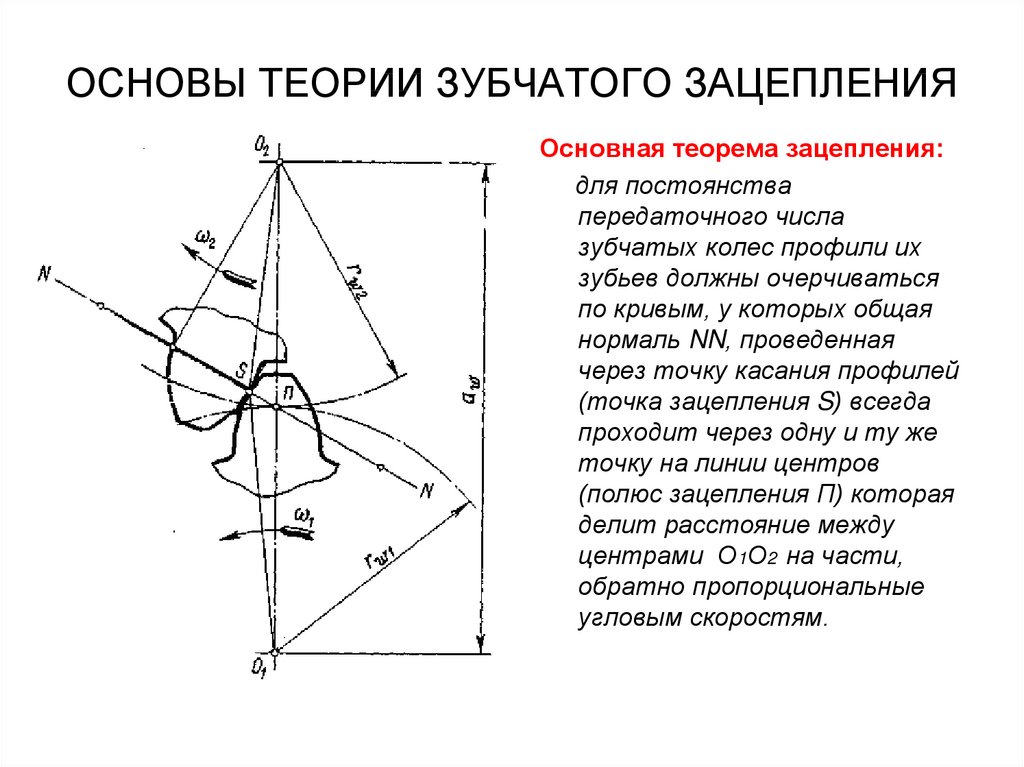

– В чем сущность основной теоремы зубчатого зацепления?

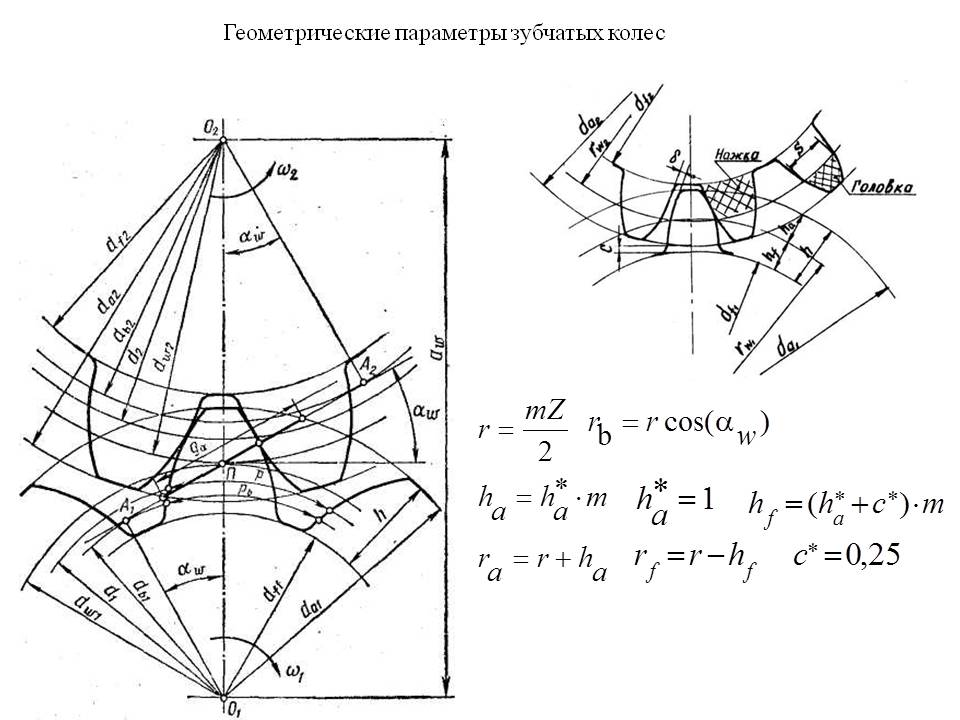

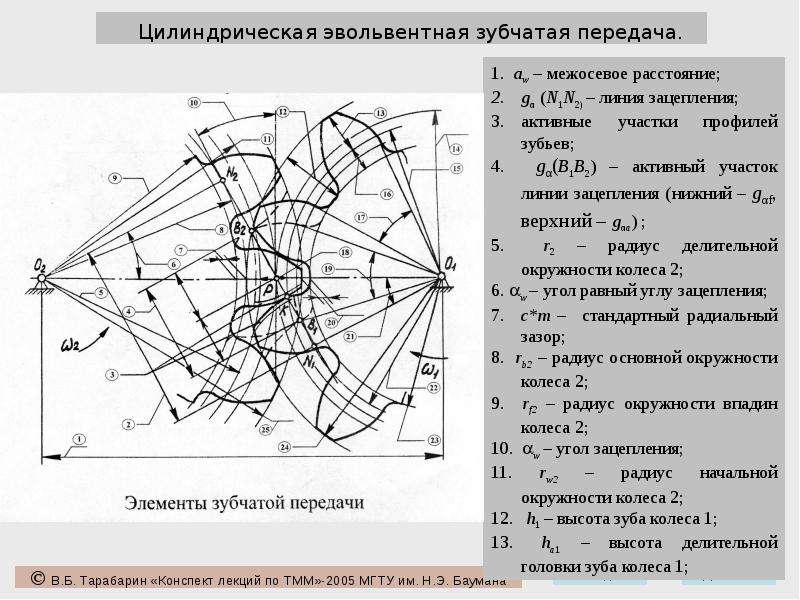

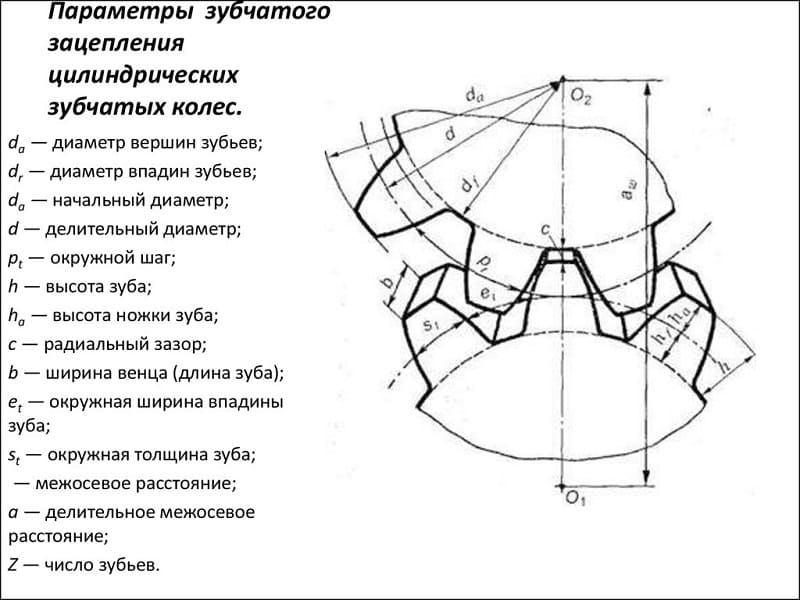

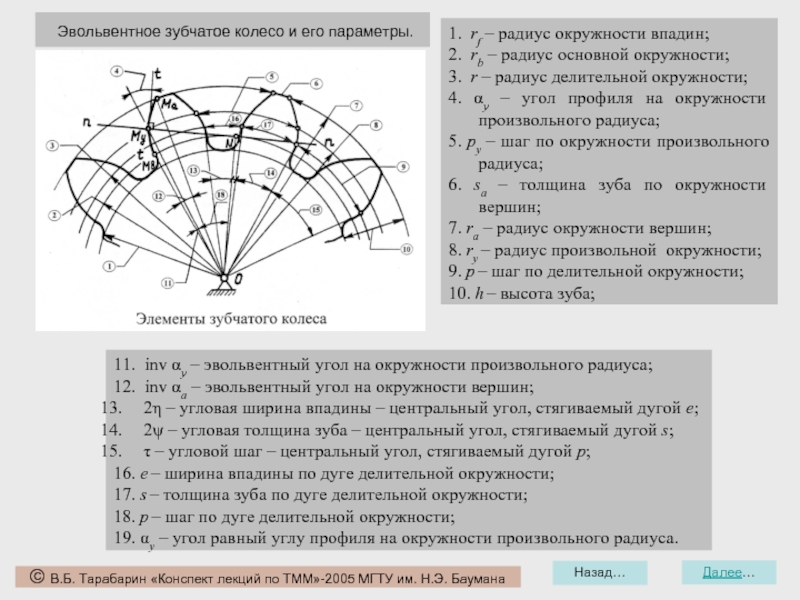

– Назовите элементы зубчатого колеса, какими линиями очерчивается профиль зуба?

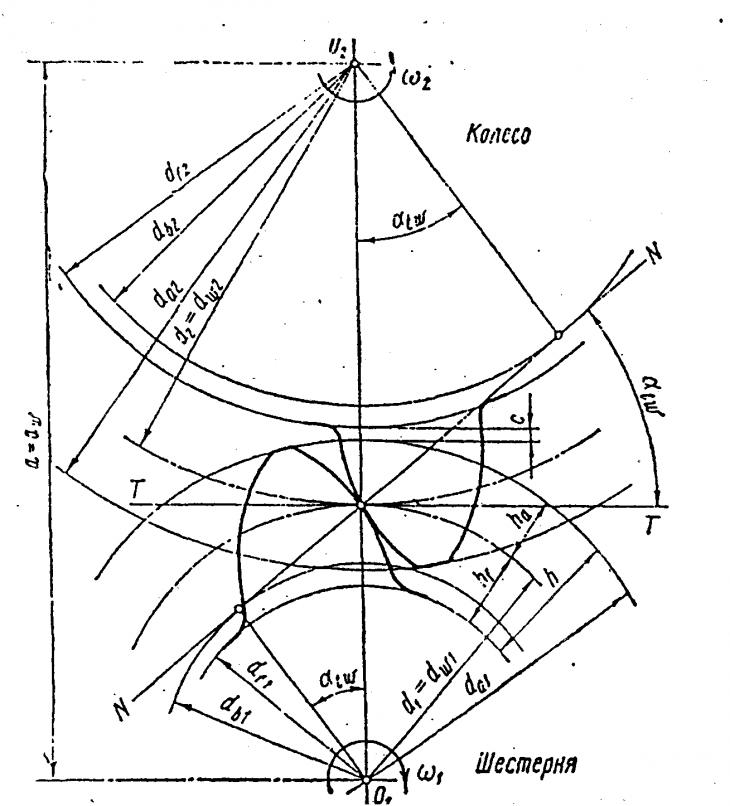

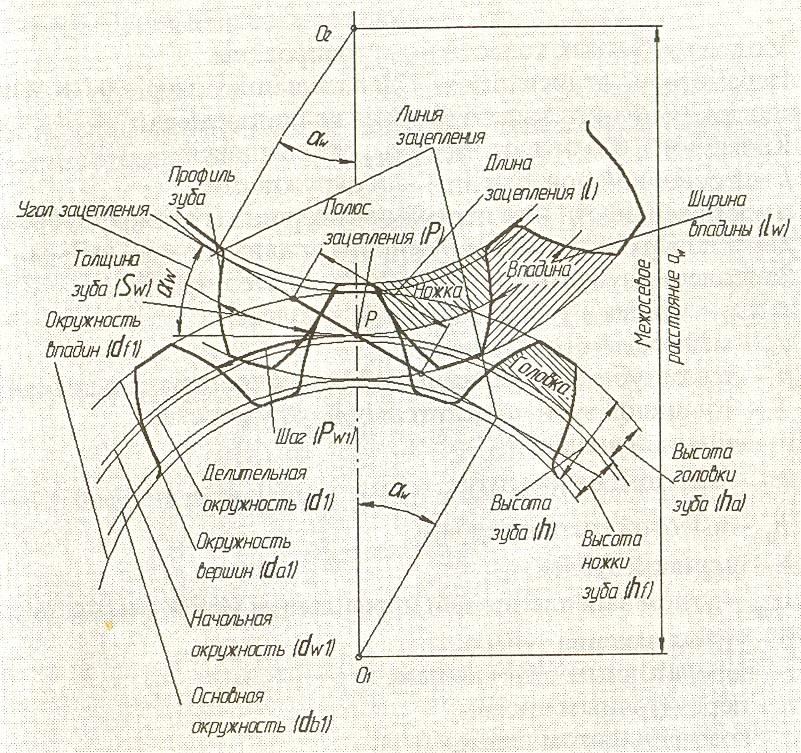

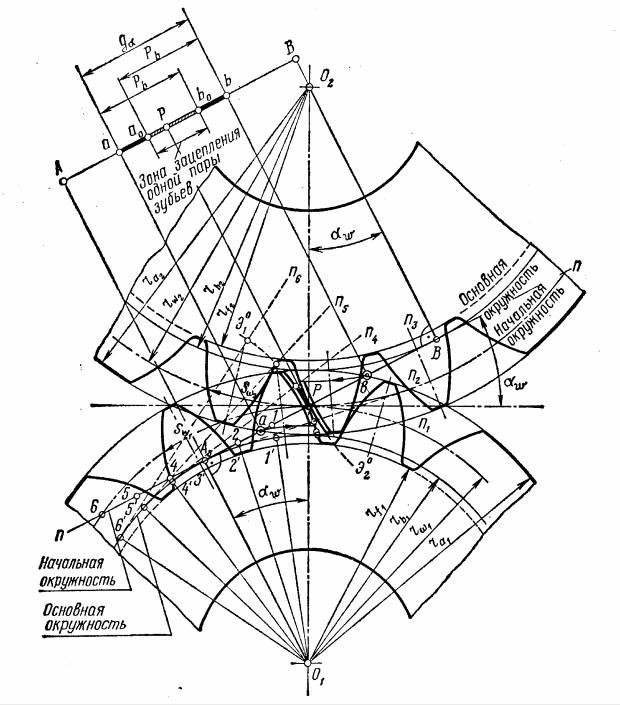

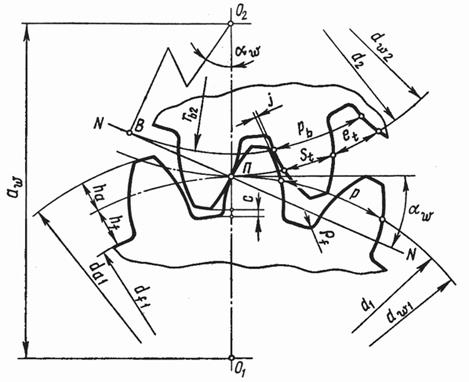

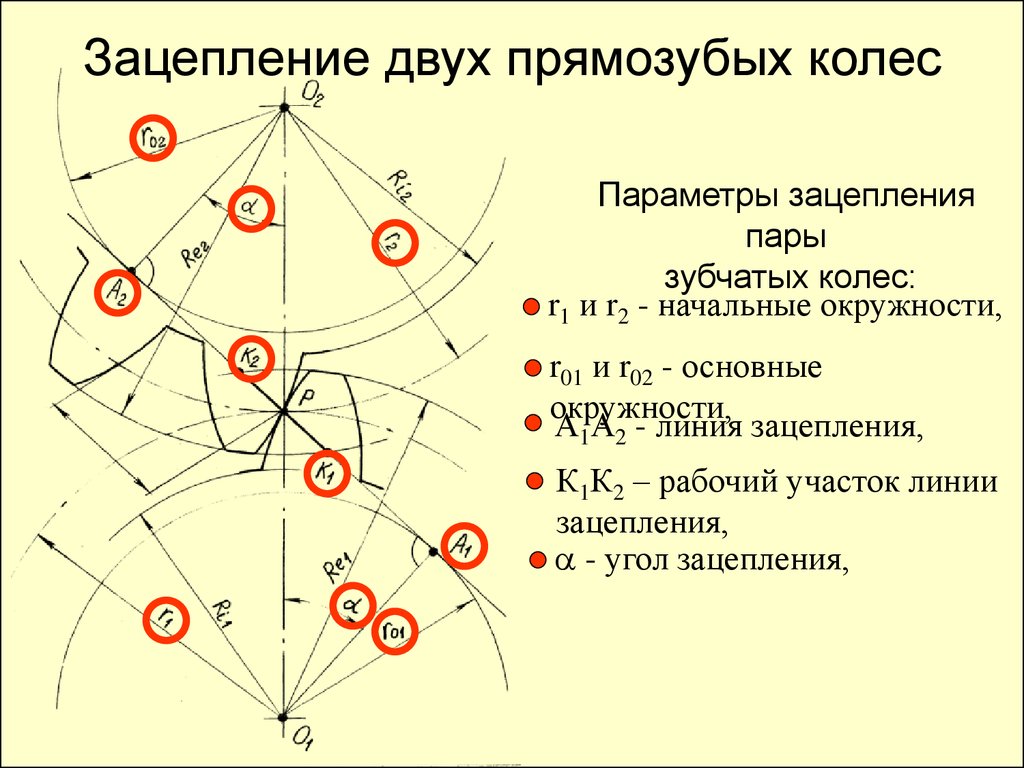

– Назовите элементы зацепления пары колес.

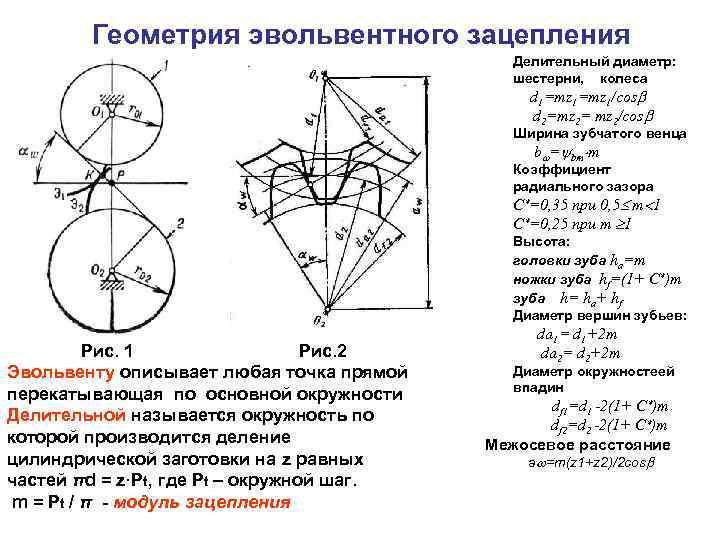

– Что называется шагом колеса, модулем, головкой, ножкой зуба?

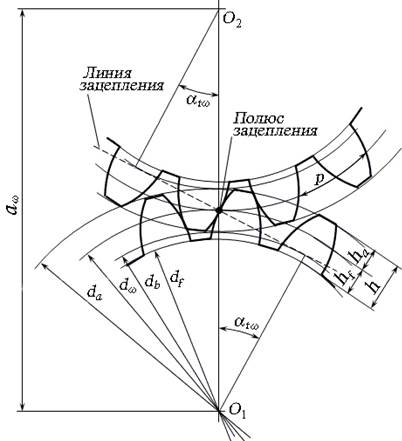

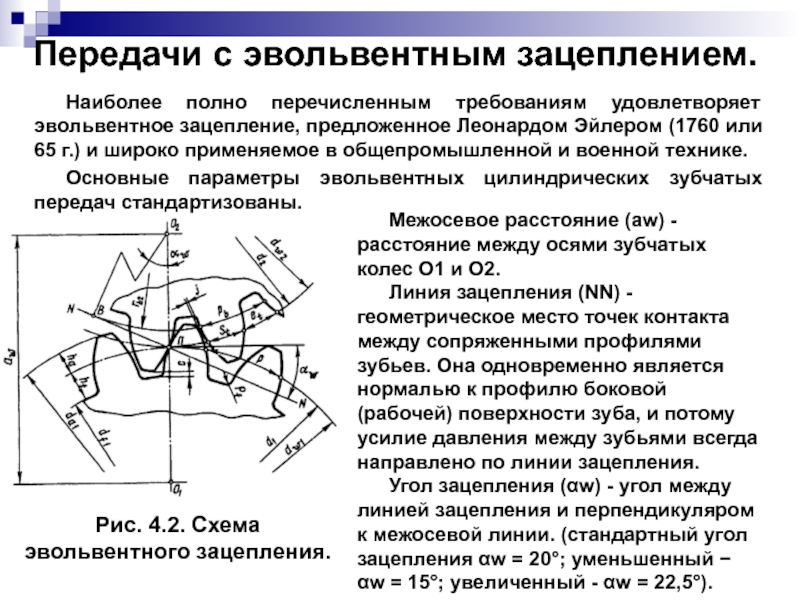

– Что такое полюс зацепления?

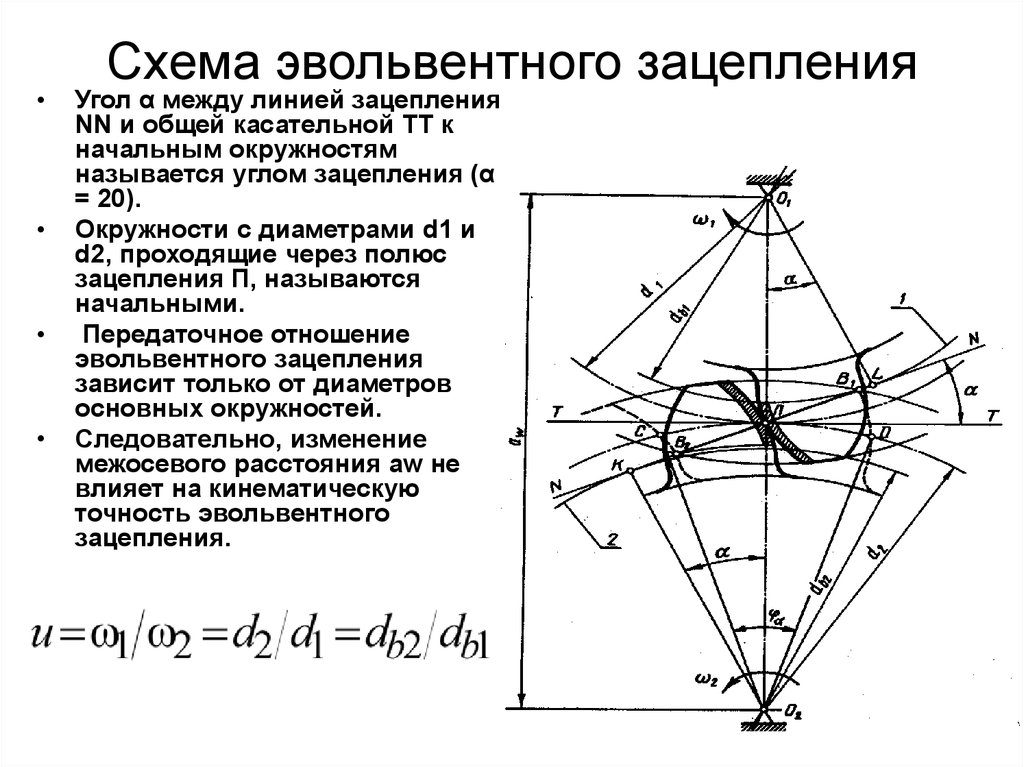

– Какой угол называется углом зацепления?

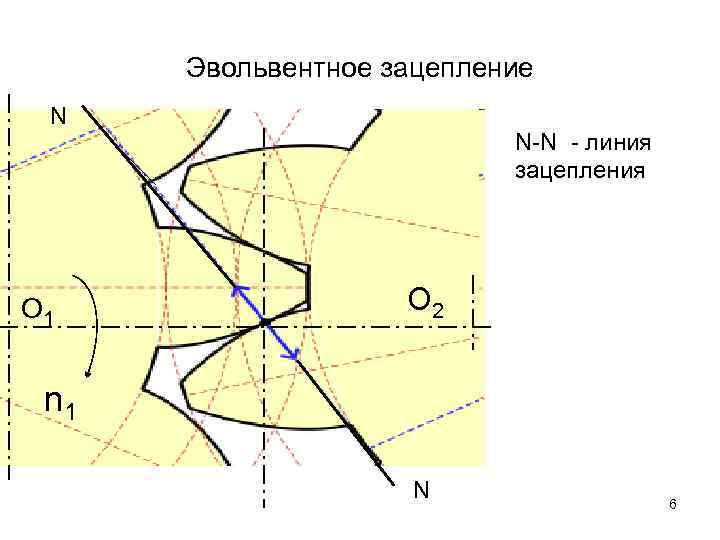

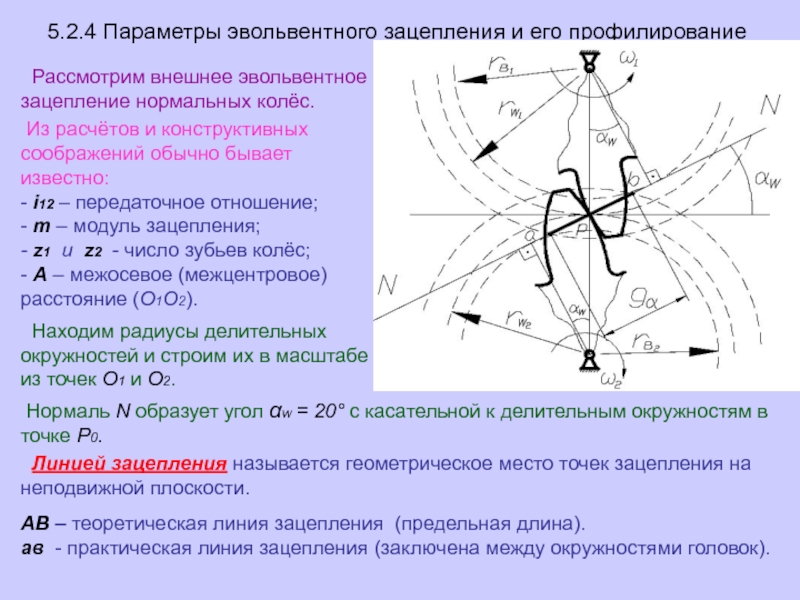

– Что такое линия зацепления, активная линия зацепления?

– Какая окружность колеса называется начальной окружностью?

– Какая окружность колеса называется основной?

– Какими свойствами обладает делительная окружность?

– Какие зубчатые колеса называются нулевыми, положительными и отрицательными?

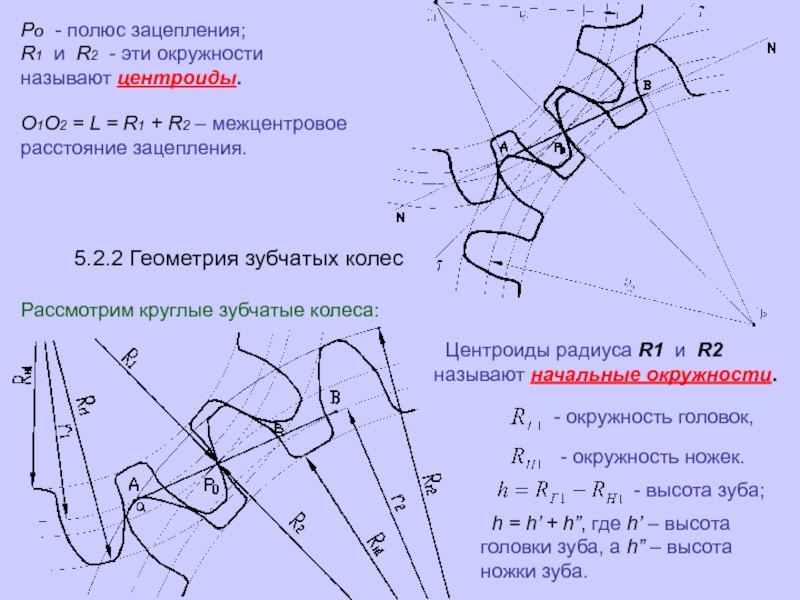

– Что является центроидами относительного движения колес при постоянном передаточном отношении?

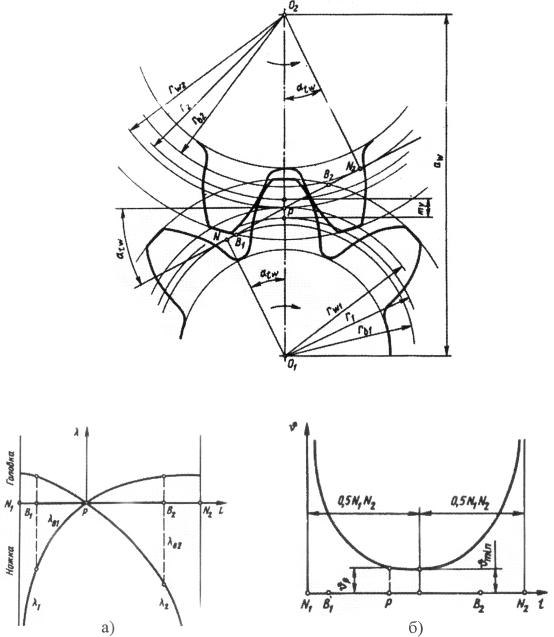

– Что такое удельное скольжение, почему возникает скольжение в контакте зубъев?

– Почему в полюсе зацепления удельное скольжение равно нулю?

– Происходит ли проскальзывание сопряженных профилей зубьев: в полюсе зацепления, в точках контакта, не совпадающих с полюсом?

– От чего зависит скорость относительного скольжения сопряженных профилей?

– На какой параметр работоспособности передачи влияет величина скорости скольжения?

– Что такое коэффициент удельного давления, где он применяется?

– Какие формы профиля зубьев отвечают основной теореме зубчатого зацепления?

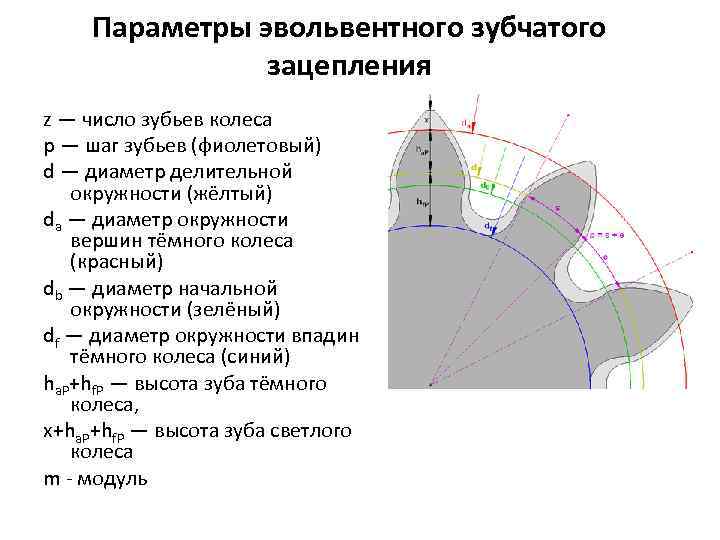

– Дайте определение модуля зацепления.

– Что называется окружным шагом?

– Что такое передаточное число зубчатой передачи?

– Как определить передаточное отношение многоступенчатой зубчатой передачи?

– От чего зависит передаточное отношение рядовой передачи с последовательным соединением колес?

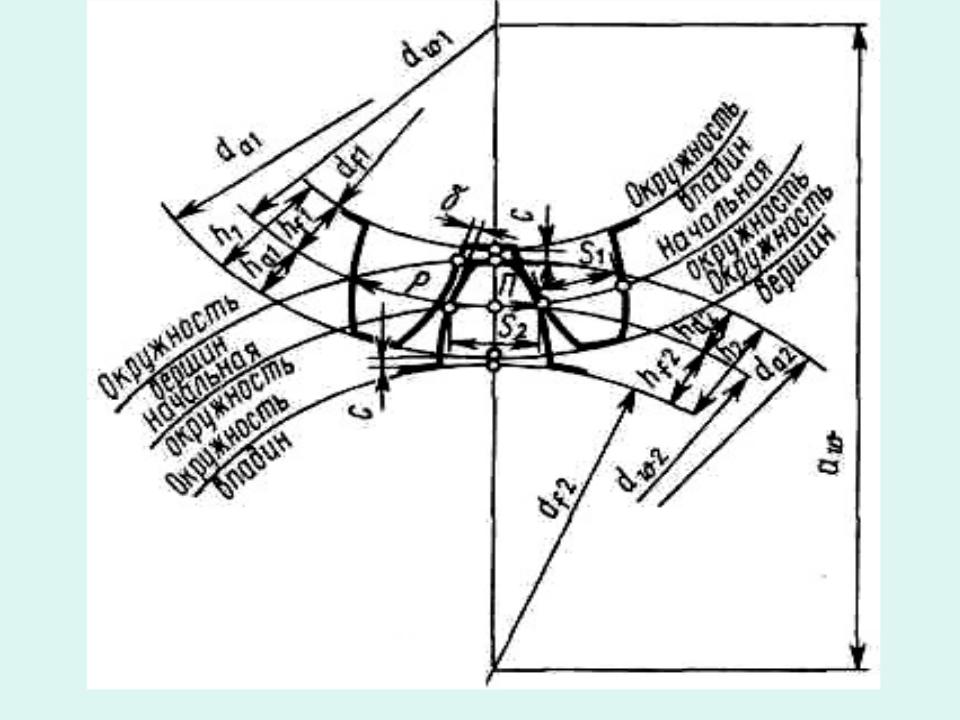

– Какая окружность зубчатого колеса называется делительной?

– Какая часть зуба называется головкой?

– Что такое коэффициент высоты головки зуба, чему он равен?

– Какая часть зуба называется ножкой?

– Могут ли два колеса, находящиеся в зацеплении иметь разный модуль?

– Какая окружность называется окружностью вершин?

– Какая окружность называется окружностью впадин?

– Чему равна высота головки зуба?

– Чему равна высота ножки зуба?

– Каково соотношение между высотой головки и и ножки зуба?

– В каком месте измеряется толщина зуба, ширина впадины колеса?

– Как рассчитать диаметр окружности вершин?

– Как рассчитать диаметр окружности впадин?

– Какая окружность называется эвольвентной?

– Какими свойствами обладает эвольвента окружности?

– Что такое эвольвентная функция?

– Назовите качественные характеристики эвольвентного зацепления?

– Какие профили зубъев колес называются сопряженными?

– Какими методами изготавливают эвольвентные зубъя, в чем заключается существо методов? Каковы основные достоинства и недостатки методов?

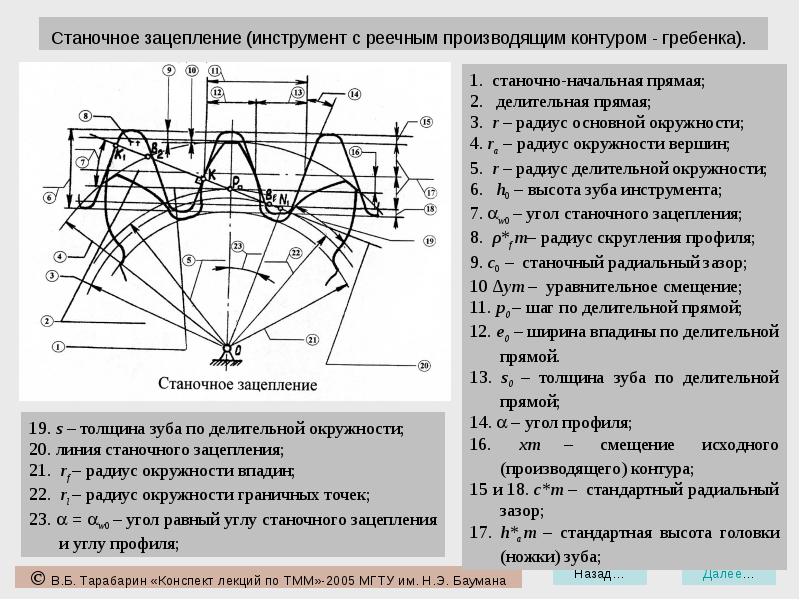

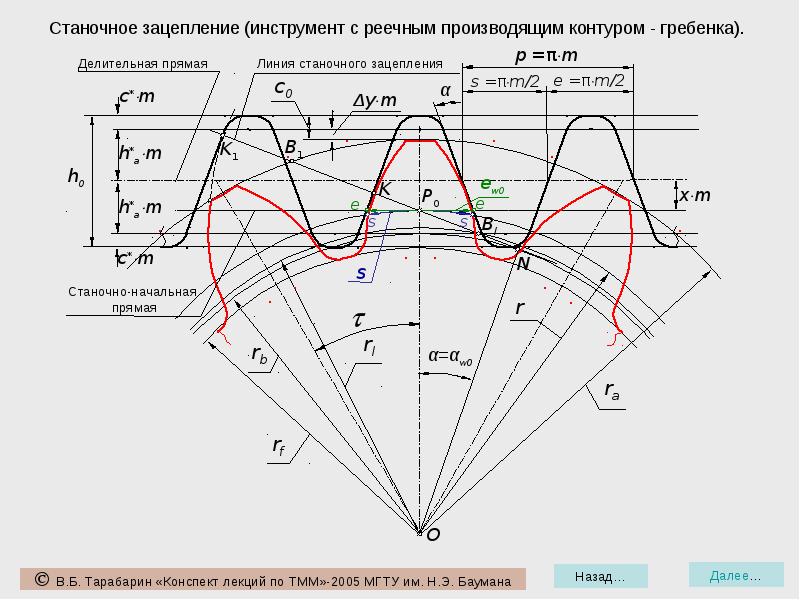

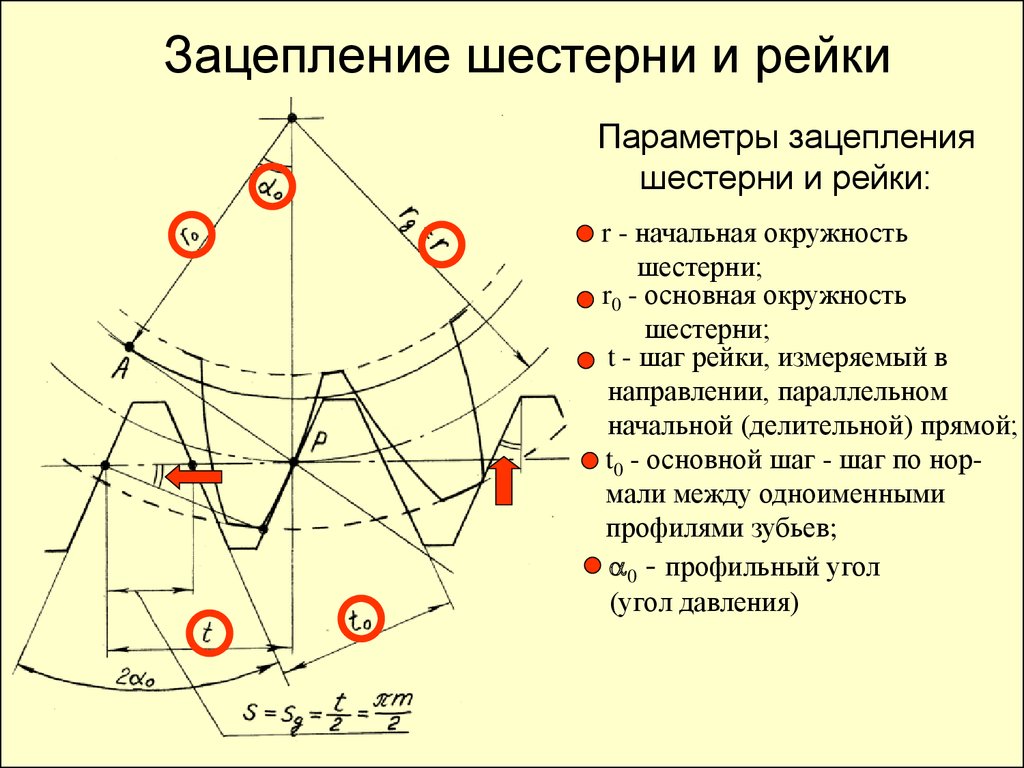

– Что такое реечный производящий исходный контур (инструментальная рейка)?

– Что такое коэффициент перекрытия? Каково его минимальное значение, необходимое для нормальной работы передачи?

– Для чего назначаются коэффициенты смещения при нарезании зубчатых колес?

– Какое число зубъев считается минимальным, от чего оно зависит?

– Чем определяется наименьшее число зубьев, обеспечивающее нормальную работу передачи?

– Что такое подрез зубчатого колеса?

– Как предотвратить подрез зубчатого колеса?

– Что такое коэффициент смещения исходного контура?

– Как изменится межосевое расстояние зубчатой передачи, если оба колеса имеют положительную коррекцию?

– Дайте определения окружного и углового шага эвольвентного зацепления.

– Запишите формулу для толщины зуба по окружности произвольного радиуса.

– Какие методы изготовления эвольвентных

зубчатых колес Вы знаете ?

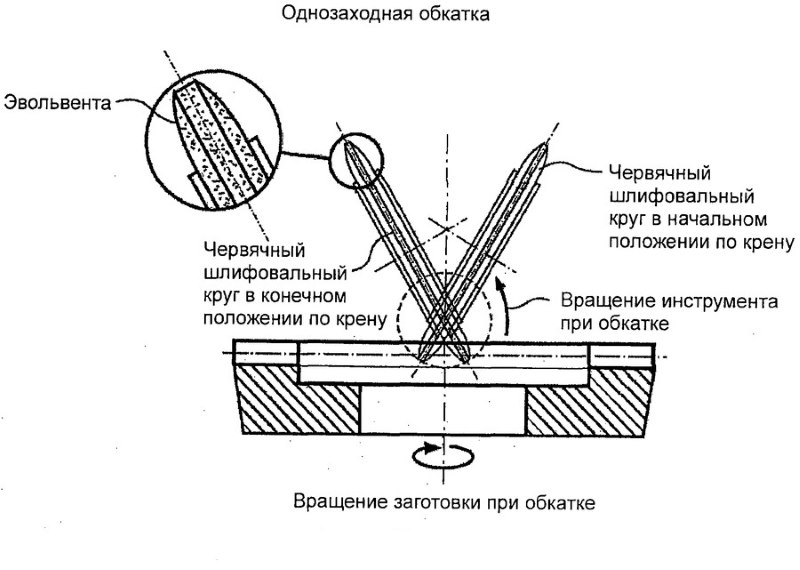

– В чем заключается сущность изготовления эвольвентных колес методом огибания ?

– Выведите основные размеры зубчатого колеса (ra, s,h), используя схему

станочного зацепления.

– Запишите условие отсутствия подрезания в станочном зацеплении.

– Что такое x min ? Выведите формулу для определения x

min.

– Запишите формулу для определения угла зацепления эвольвентной зубчатой передачи.

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Детали машин

Строительная механика

00:00:00

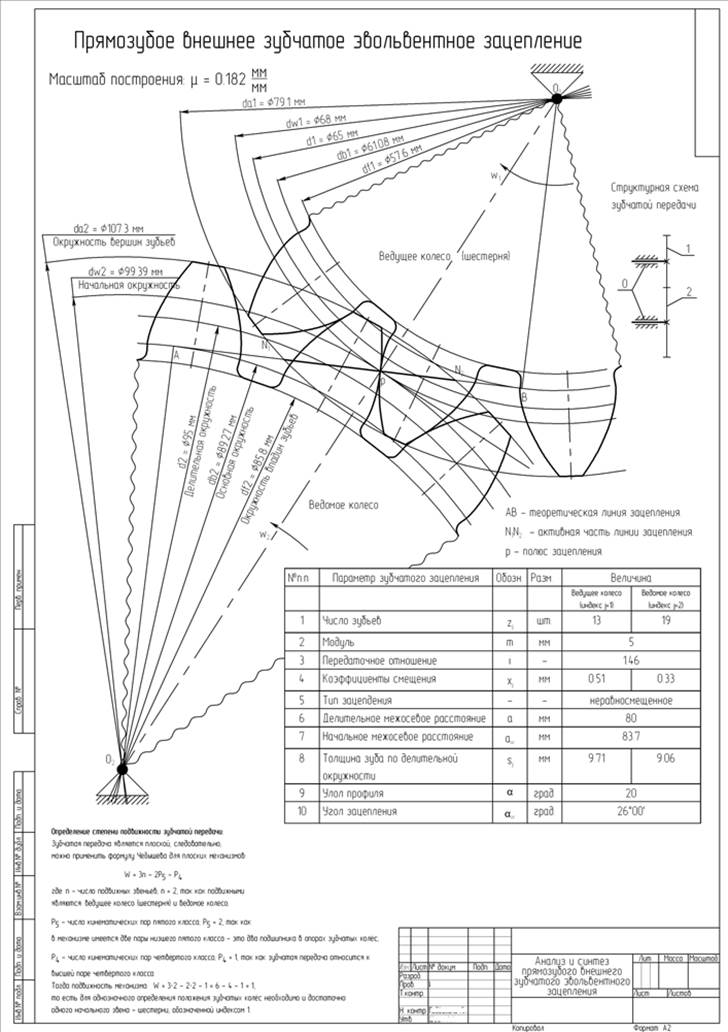

Геометрический расчет зубчатой передачи выполним в программе MS Excel

При отсутствии у вас на компьютере программы MSExcel воспользуйтесь бесплатной программой OOoCalc из пакета OpenOffice.

Целью данного расчета является нахождение ряда размеров (углов и диаметров), необходимых для окончательного оформления рабочих чертежей колеса и шестерни, а так же для выполнения в дальнейшем проверочных расчетов качества зубчатого зацепления по геометрическим показателям.

Ссылка на файл с программой – в конце статьи.

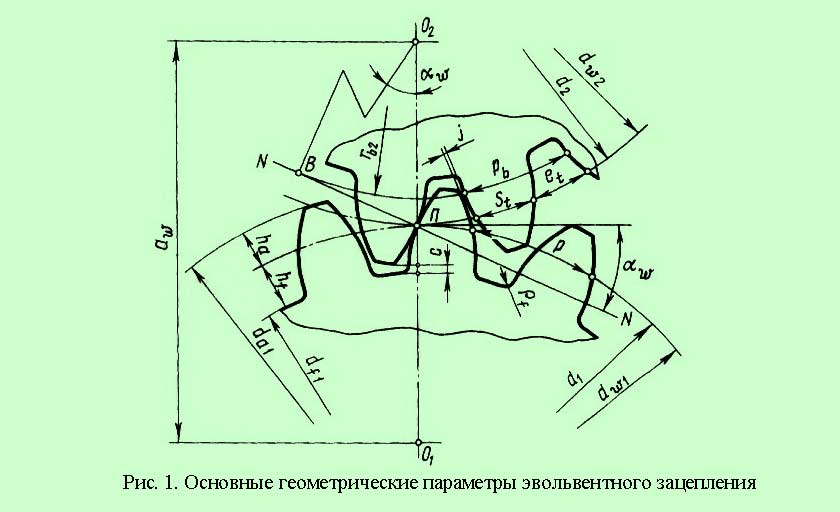

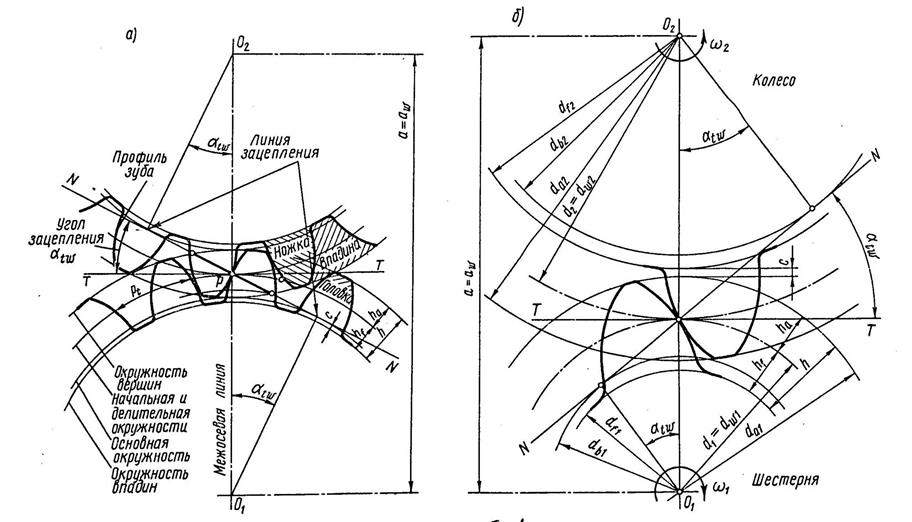

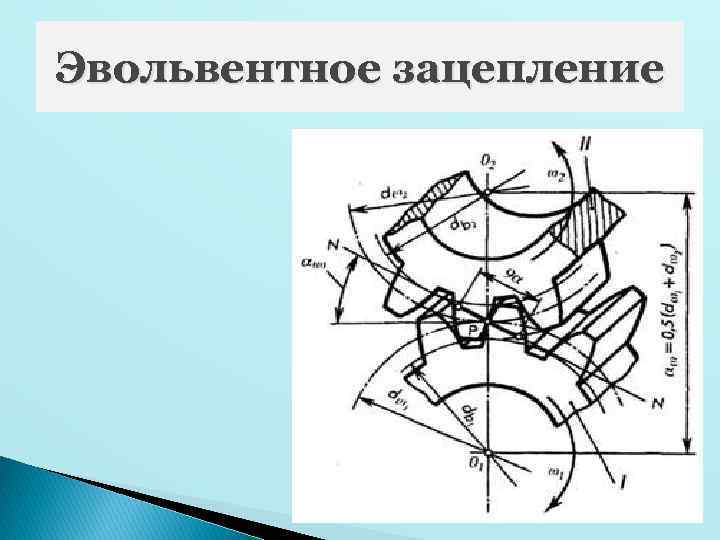

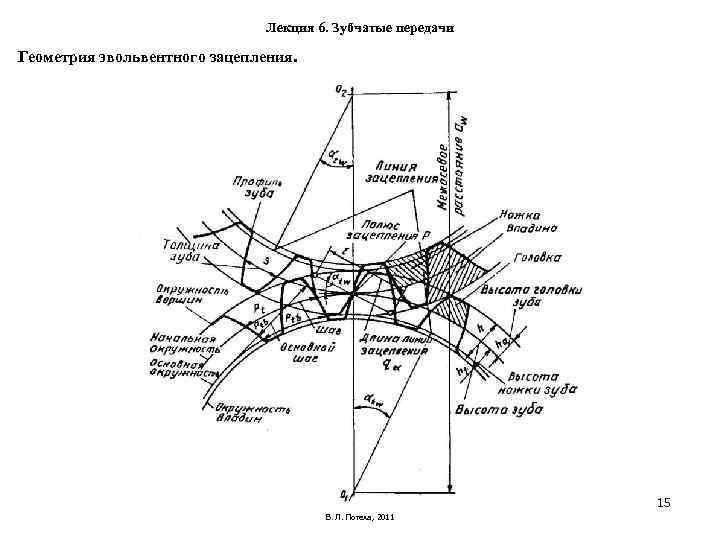

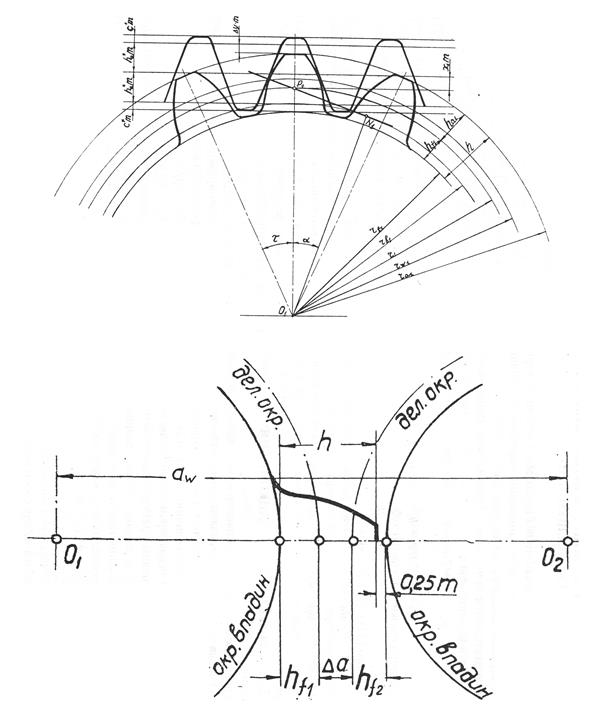

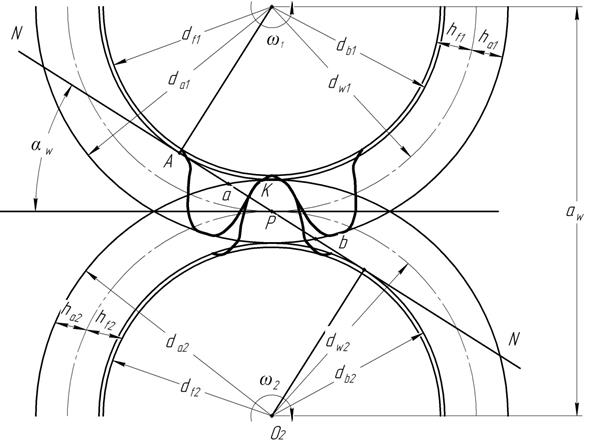

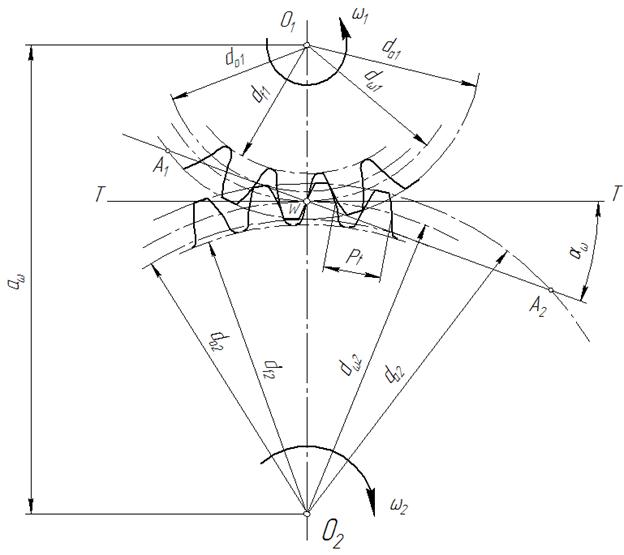

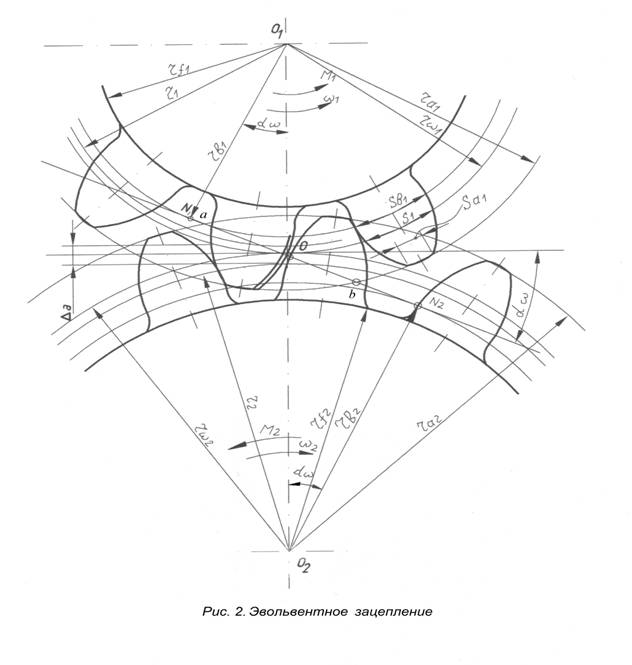

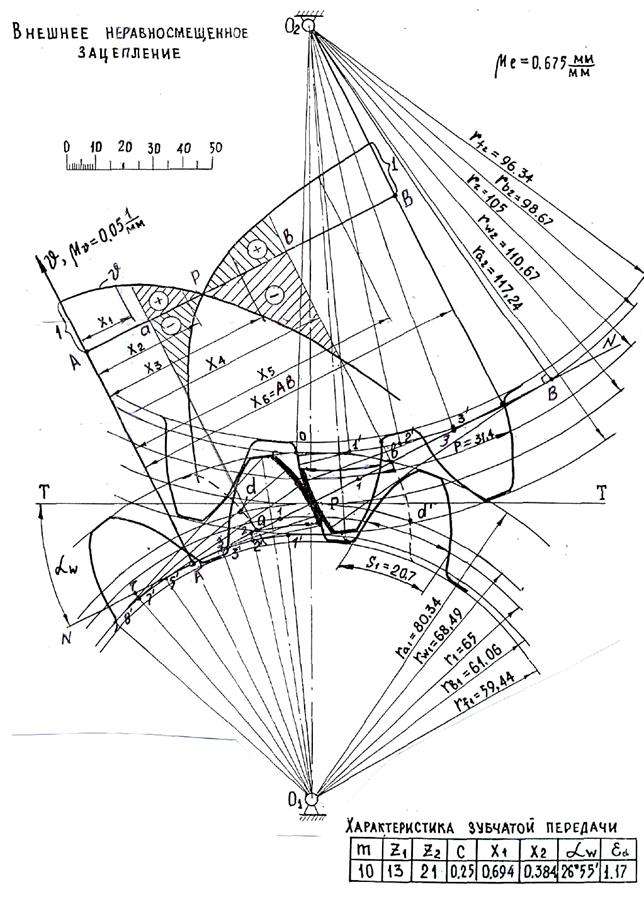

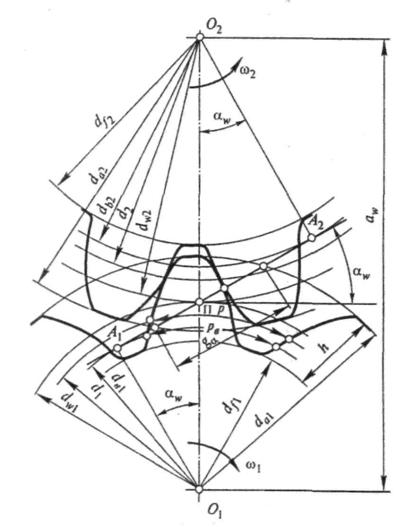

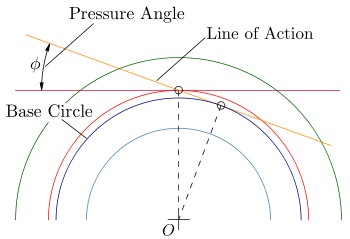

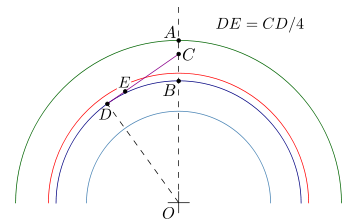

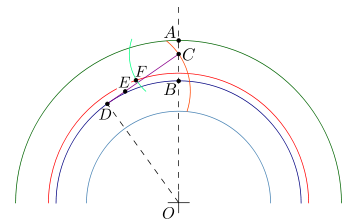

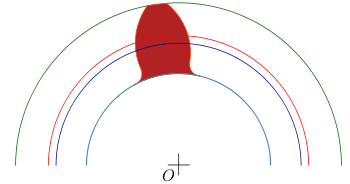

Схема наиболее распространенного наружного зубчатого зацепления в торцевом сечении показана на рисунке, расположенном ниже этого текста.

Исходные данные записываем в ячейки со светло-бирюзовой заливкой. В ячейки с бледно-голубой заливкой вносим исходные данные, внимательно выполнив требования, помещенные в расположенной над ними строке! Результаты расчетов считываем в ячейках со светло-желтой заливкой. В ячейках со светло-зеленой заливкой, как обычно, помещены мало подверженные изменениям исходные данные.

Построение эвольвентного зацепления

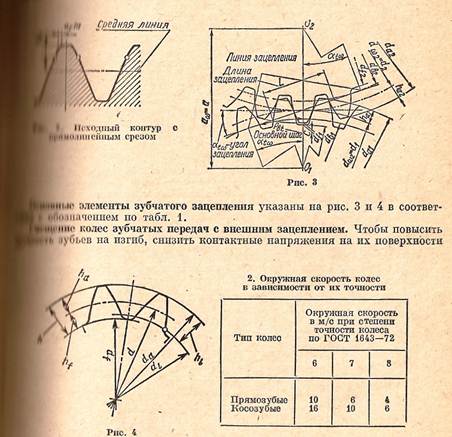

Существует несколько способов построения эвольвентного зацепления, используемого для изготовления зубчатых колес, которые можно выполнять вручную или с помощью систем автоматического построения.

При проектировании зацепления зубчатых колес учитывают не только геометрические параметры, но и технологические процесс изготовления, а также желаемые динамические и прочностные показатели готового механизма.

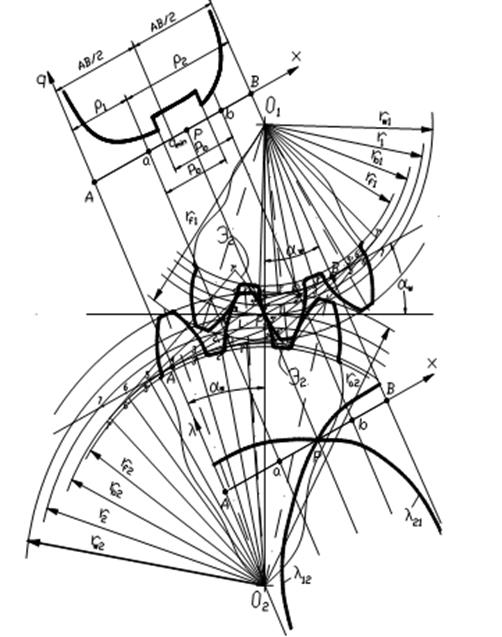

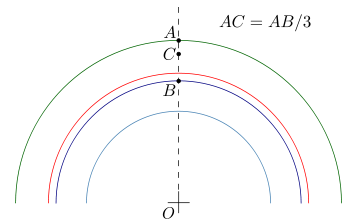

Построение эвольвенты зубчатого колеса состоит из нескольких этапов:

- Графическое построение окружности радиусов (определяется исходя из необходимого количества зубьев и прочностных характеристик готового механизма).

- Через полюс зацепления проводится прямая в токе касания изначальных окружностей (строится под необходимым углом зацепления).

- Окружности колес должны соприкасается по полученной прямой. Обкатывание ее по окружности первого колеса, точка, совпадающая с полюсом, образует первую эвольвенту. Такая же манипуляция с колесом 2, позволяет получить вторую эвольвенту.

При производстве шестерен зубья несколькими методами: копирования и обкатки. Если необходимо изготовить мелкую деталь, прибегают к методу формообразования, другими словами – горячей накатки. Такой способ менее точен, но форма фрезы при копировании не позволяет выполнить миниатюрные вырезы.

Метод копирования предусматривает вращение фрезы вдоль поверхности, образующее зубья. Она прорезает одну впадину за один проход между соседними зубьями. Затем фреза возвращается в базовое положение с одновременным поворотом заготовки на необходимый угол шага. Такой способ изготовления довольно точный, но производительность его низкая.

Более совершенным способом является метод обкатки. В его основе лежит огибающее движение, соответствующее желаемому движению зубчатого колеса при зацеплении. Процесс производства похож на движение шестерен в работе. Такое зацепление называется станочным. Рабочий инструмент в таком случае изготавливается в виде круглой, зубчатой фрезы или инструментной рейки.

Построение эвольвентного зацепления

Способ приближённого построения эвольвентного зубчатого зацепления. Подходит для технических рисунков, построенных от руки или с помощью САПР.

Перед построением необходимо задать следующие размеры:

- высота ножки зуба hf{\displaystyle h_{f}} (на рис. обозначена a);

- высота головки зуба ha{\displaystyle h_{a}} (на рис. обозначена b);

- диаметр начальной окружности dw{\displaystyle d_{w}} (на рис. обозначен D);

- угол зацепления α{\displaystyle \alpha } (на рис. обозначен φ);

- окружная толщина зуба st;

- радиус кривизны переходной кривой в граничной точке профиля ρf.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перед построением эвольвентного зацепления необходимо рассчитать его геометрические параметры. Предположим, что даны числа зубьев колеса z1{\displaystyle z_{1}} и шестерни z2{\displaystyle z_{2}}, указан тип зацепления: нулевое, равносмещенное или неравносмещенное. Сначала исходя из типа по таблицам или блокирующему контуру нужно выбрать коэффициенты смещения x1{\displaystyle x_{1}} и x2{\displaystyle x_{2}}.

Геометрические параметры

Возведенные проекта грядущего колеса начинается с расчета его показателей.

Рассмотрим параметры эвольвентного зацепления:

- шаг;

- модуль;

- число зубьев;

- угол профиля;

- показатель смещения.

Шаг бывает двух вариантов:

- Окружной — длина между равнорасположенных точек на соседних зубьях.

- Угловой – центральный угол, характеризрующий дугу делительной окружности.

Модуль — диаметр круга шестерни в миллиметрах, измеряемый к одному зубу. Разделяется на 3 вида: начальный (критерий окружности колеса начальной поверхности), ключевой и делительный (окружность колеса с классическими значениями модуля и шага).

Число зубьев может быть различное, и зависит от диаметра шестерни, параметров в техническом плане и параметров готового механизма. К их показателям можно отнести:

Угол профиля устанавливается между конкретной точкой зуба, которая лежит на делительной окружности шестерни и вектором, прочерченным к точке от центра круга.

Аналогичное сцепление применяется в самых разных сферах. Его легко повстречать в автомобилестроении (в коробках передач автомобилей, в строительной, военной, сельскохозтехнике, кораблестроении, гидравлических насосах, лебедках и часовых механизмах).

На данное время можно найти много разновидностей аналогичных шестерен, которые имеют разные свойства и геометрию. При подборе зубчатых колес сначала необходимо смотреть на крепость и шумовые характеристики

Акцентированного внимания просит твердость метала, что очень важно для правильной работы соответствующего механизма

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Стандартизация

В соответствии с принципом взаимозаменяемости ряд геометрических параметров эвольвентного зацепления стандартизован. В России зубчатые колёса выбирают по числу зубьев и модулю , принимая следующие параметры за постоянные (по ГОСТ 13755-81):

- высота головок зуба ;

- высота ножки зуба ;

- подрезания нет, то есть или угол зацепления равен основному углу зацепления ;

- угол зацепления °;

- коэффициент высоты головки зуба ;

- коэффициент радиального зазора .

В США и Великобритании вместо модуля используется питч , Питч — величина обратная модулю.

Открываем таблицу файла Excel и записываем исходные данные:

1. Констатируем в объединенной ячейке D3E3, что параметры нормального исходного контура, участвующие в расчете, взяты по ГОСТ 13755-82. В примечании к объединенной ячейке D3E3 указано: угол исходного профиля a=20 градусов; коэффициент высоты головки зуба ha*=1; коэффициент радиального зазора c*=0,25.

2. Тип зацепления T (смотри примечание: T=1 – наружное; T=-1 – внутреннее зацепление) указываем

в объединенной ячейке D4E4: 1

3. Модуль зацепления mв миллиметрах (в примечании – стандартный ряд модулей) вписываем

в объединенную ячейку D5E5: 1,5

4. Угол наклона зубьев b в градусах (в примечании – рекомендации по назначению) вписываем

в объединенную ячейку D6E6: 13,3222

5. Число зубьев z1 иz2 заносим соответственно

в ячейку D7: 18

и в ячейку E7: 73

6.1. Далее, если известно из предыдущих расчетов межосевое расстояниеaw, то вписываем это значение в миллиметрах

в объединенную ячейку D9E9: _____

Если значение aw не известно, то оставляем ячейку D9E9 пустой! (В примере межосевое расстояние не определено.)

6.2. Если заданы коэффициенты смещения исходного контураx1 иx2 (и соответственно не задано aw!), то вписываем эти значения

в ячейку D10: 0,300

и в ячейку E10: 0,300

Если значения x1 иx2 не заданы, то ничего не записываем в ячейки D10 и E10!

Почему, как и зачем назначать смещение исходного контура, выполняя геометрический расчет зубчатой передачи, мы постараемся обсудить на страницах блога (при наличии интереса аудитории) в статьях, которые будут опубликованы в будущем.

Чтобы не пропустить выход статей, получайте анонсы. Для этого необходимо в окне, расположенном вверху страницы. Введите адрес своей электронной почты и нажмите на кнопку «Получать анонсы статей», подтвердитеподпискув письме, которое тут же придет к вам на указанную почту!

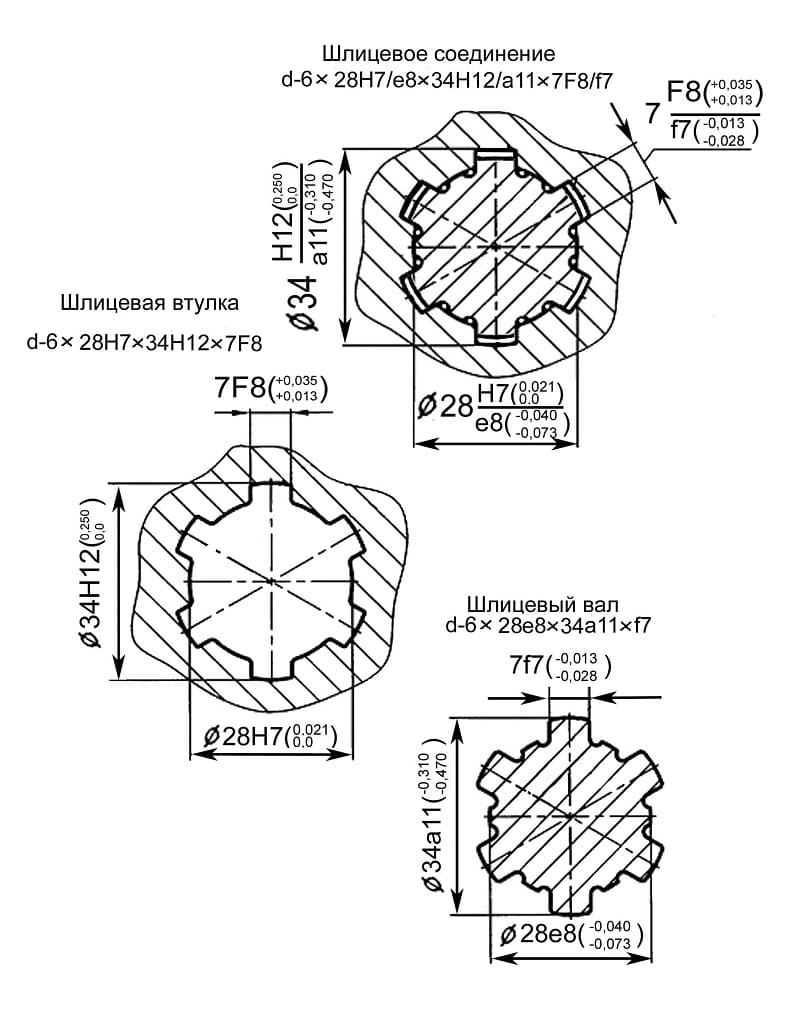

Обозначение шлицевых эвольвентных соединений

Варианты условных обозначений эвольвентных шлицевых соединений на чертежах показаны на рис 17.

Центрирование по боковым сторонам

Рисунок 17. Шлицевое эвольвентное соединение при центрировании по боковым сторонам зубьев.

Шлицевое эвольвентное соединение с D = 65мм; т = 3 мм, при центрировании по боковым сторонам зубьев с посадкой 9H/9g.

Центрирование по наружному диаметру:

Центрирование по внутреннему диаметру:

здесь: D=65, m=3, центрирование по внутреннему диаметру с посадкой H7/g6, посадки остальных поверхностей предусмотрены в табл.5.

Предельные значения радиального биения должны соответствовать значениям табл…., а ориентировочно это половина суммарного допуска

T ( т.е. Fr = 0,5 T ).

Пример выбора параметров эвольвентного шлицевого соединения.

Для подвижного шлицевого соединения D = 50 мм, с модулем т = 2 мм, без повышенных требований к соосности, выбрать геометрические параметры, определить предельные размеры вала и втулки, представить схему расположения полей допусков с оценкой предельных зазоров.

Принимаем центрирование шлицевого соединения по боковым поверхностям зубьев. По номинальному (исходному) диаметру соединения D = 50 мм и модулю т = 2 мм, по табл. 2 определяем число зубьев z = 24.

- Геометрические параметры получаем в соответствии с табл. 1,

- где:

- для вала толщина зуба по делительной окружности

- s =(π/2) m+2 Xm tgα,

- здесь смещение исходного контура будет:

Xm=0.5(D — m z -1.1 m)

Xm=0.5 · (50 — 2·24 -1.1·2) = -0,1мм

- Теперь:

- s =(3,1415/2) · 2+2· (-0,1) · 0,5773

- s =3,1415+(-0,11547)=3,026мм

- для шлицевой втулки ширина впадины по делительной окружности

- s=e=3,026мм

- диаметр окружности вершин зубьев:

- da =d-0,2m

- da =50-0,2·2=49,6 мм.

- диаметр окружности вершин зубьев втулки

- Da = D – 2m

- Da = 50 – 2·2 = 46мм.

- Диаметр делительной окружности вычисляем

- d = mz = 2·24 =48мм.

Принимаем плоскую форму дна впадины и согласно примечанию к табл. 4. определяем, диаметр окружности впадин вала

- df тах = D- 2,2т = 50 — 2,2·2 = 45,6 мм

- Диаметр окружности впадины втулки будет

- Df = D = 50 мм.

Учитывая заказанную подвижность соединения выбираем посадки с зазорами. на каждый размер шлицевых деталей по табл.4.

Для центрирования по боковым сторонам предусмотрены предпочтительные посадки 9H/9h и 9H/9g,больший зазор у 9H/9g, её принимаем и получаем формулу соединения.

По таблице приложения 22 выписываем параметры, для шлицевой втулки c полем 9H при D = 50 мм, и модуля т = 2 мм, ES=+71, ESe=+26, EI=0, для шлицевого вала c с полем 9g: es=-11, ese=-37, ei=-82.

Для большего диаметра примем посадку H16/d9 по таблице 4. Параметры шлицевой втулки по Df=50 ,будут определены по таблицам приложения: EI=0, ES=+1600, шлицевого вала по da= 49,6,es=-80,ei=-142.

Для меньшего диаметра по табл. 4 принимаем посадку H11/h16 определяя характеристики по таблицам допусков и посадок, приложения. Параметры шлицевой втулки при Da=46, будут EI=0, ES=+160, шлицевого вала при df= 45,6, es=0, ei=-1600мкм,

По полученным значениям отклонений не трудно получить предельные размеры поверхностей соединения. Результаты удобно представить в виде таблицы табл.6. Подсчитываем предельные размеры и допуски, занося в таблицу.

Таблица 6. Результаты.

| Параметр мм | Поле допуска | Предельные отклонения мкм | Предельные размеры мм | Допуск мм | |||

| ES (es) | ESe (ese) | EI (ei) | max | min | |||

| Шлицевый вал | |||||||

| s=3,026 | 9g | -11 | -37 | -82 | 2,989 | 2,944 | 0.045 |

| da=49,6 | d9 | -80 | — | -142 | 49,520 | 49,458 | 0,062 |

| df=45,6 | h16 | — | -1600 | 45,6 | 44,0 | 1,6 | |

| Шлицевая втулка | |||||||

| e=3,026 | 9H | +71 | +26 | 3,097 | 3,052 | 0,045 | |

| Df=50 | H16 | +1600 | — | 51,6 | 50,0 | 1,6 | |

| Da=46 | H11 | +160 | — | 46,16 | 46,0 | 0,16 |

Схемы расположения полей допусков изображены на рис.9.

- Рисунок 18. Графическое представление посадок шлицевого соединения 65x3x 9H/9g Гост 6033-60

- Определяем наибольший Smax и наименьший Smin зазоры для посадки 9H/9g по боковым поверхностям зубьев:

- Smax =eimax — Smin = 3,097 — 2,944 = 0,153мм;

- Smin =eimin — Smax = 3,052 — 2,989 =0,063 мм.

преимущества

Синие стрелки показывают контактные силы между боковыми поверхностями зуба в точке контакта. Сила проходит по касательной, общей для обеих базовых окружностей.

Постоянная передача крутящего момента

Если эвольвентные зубья спроектированы, изготовлены и собраны правильно, всегда есть по крайней мере одна пара зубцов в сетке. В результате эвольвентная передача позволяет равномерно передавать крутящие моменты через постоянную передачу . Для увеличения передаваемого крутящего момента и улучшения плавности делаются попытки одновременно задействовать как можно больше пар зубьев для передачи крутящего момента.

Однако в случае зубчатого зацепления со стандартизованным опорным профилем 20 ° перекрытие профиля примерно 2,0 или выше не может быть достигнуто, в результате при прямом зацеплении либо одна пара зубьев, либо две пары зубьев входят в зацепление поочередно. ; жесткость зубьев значительно колеблется, что может привести к крутильным колебаниям и шуму.

С другой стороны, в случае косозубых шестерен общее перекрытие больше. Таким образом, в сетке одновременно находится больше пар зубьев, что означает меньшие колебания жесткости зуба.

Допуск межосевого расстояния

В отличие от других типов зубчатых колес, эвольвентное зубчатое зацепление относительно нечувствительно к изменениям межосевого расстояния между двумя зубчатыми колесами. В результате допуски положения точек подшипника, концентричность валов и их сборка менее критичны с точки зрения влияния на скорости скольжения и перекрытие зубьев. Меняется только угол давления и, следовательно, перекрытие.

Легко изготавливать и комбинировать

Эвольвентное зубчатое зацепление подходит для производства с использованием зубофрезерования .

Поскольку эталонный профиль имеет прямые боковые поверхности, фрезы, используемые для изготовления зубьев, также имеют прямые боковые поверхности и, следовательно, просты в изготовлении. Базовый профиль обычных шестерен стандартизирован в DIN 867.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.