Конструкция и назначение отрезного резца

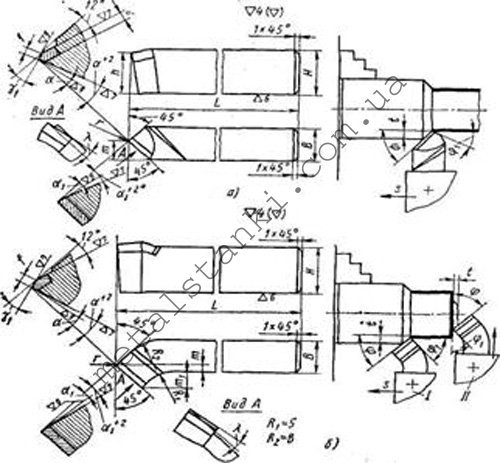

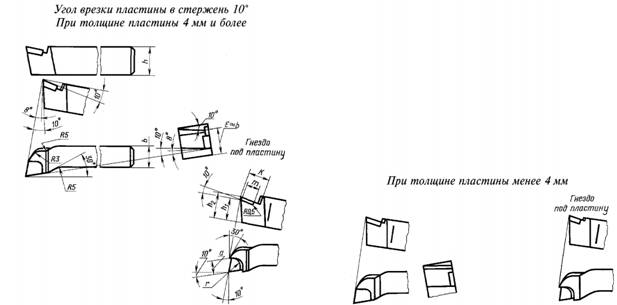

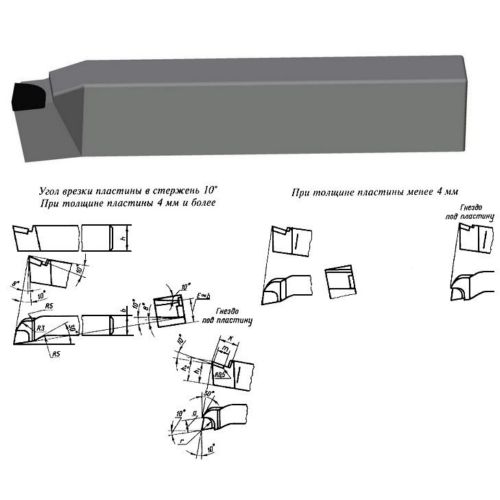

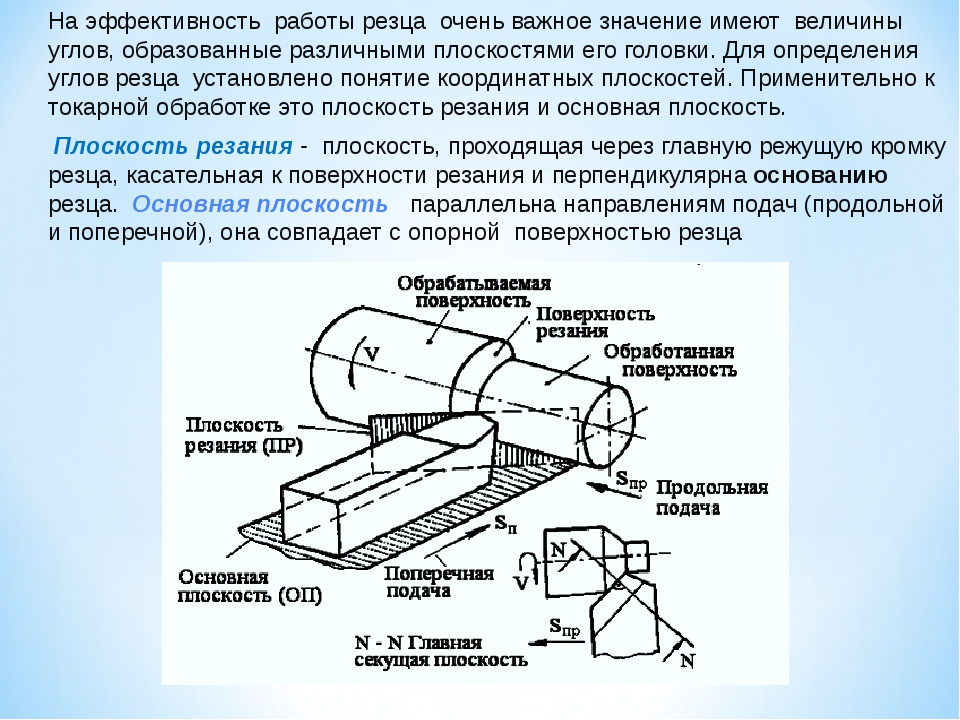

Отрезной токарный резец представляет собой в общем случае пластину из инструментальной стали с тонким относительно общей ширины и толщины вылетом рабочей поверхности. В каждом конкретном случае существует уникальный набор геометрических параметров и углов, которые обеспечивают хороший рез, износостойкость и сопротивляемость повышению температуры во время обработки детали. Для работы на автоматических станках применяются резцы с припаянными твердосплавными пластинами.

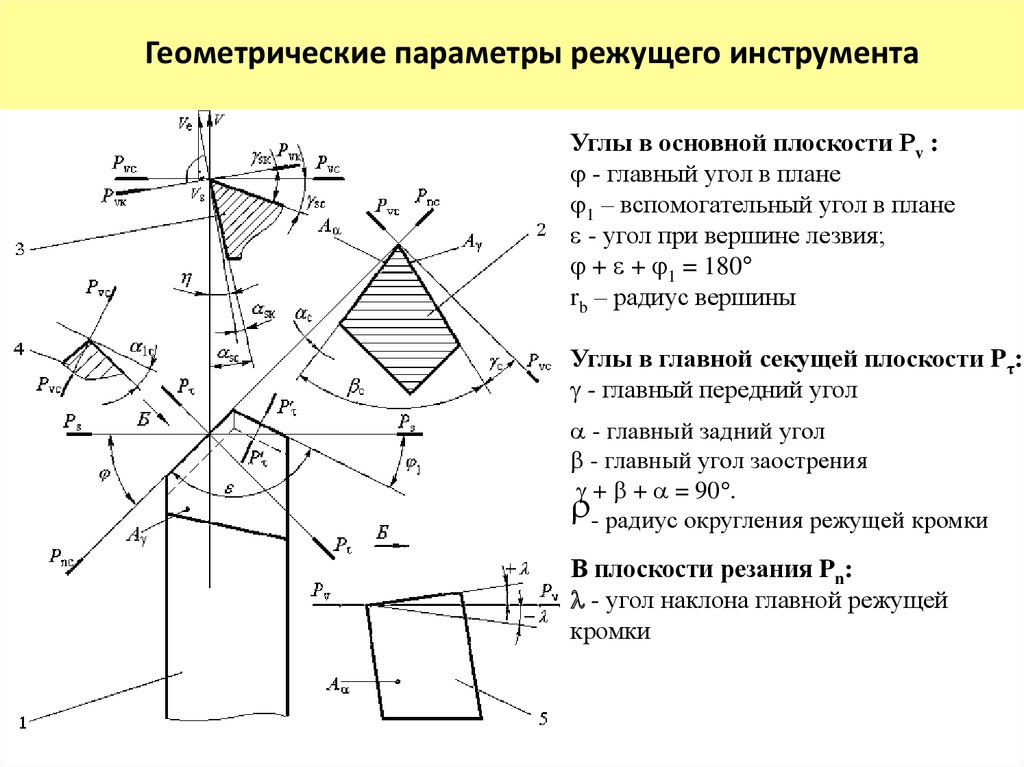

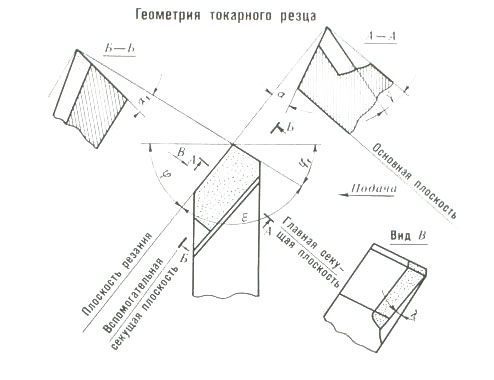

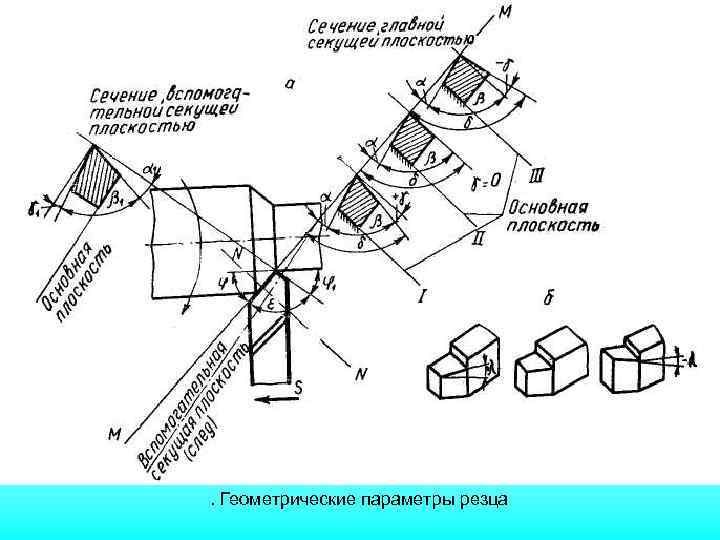

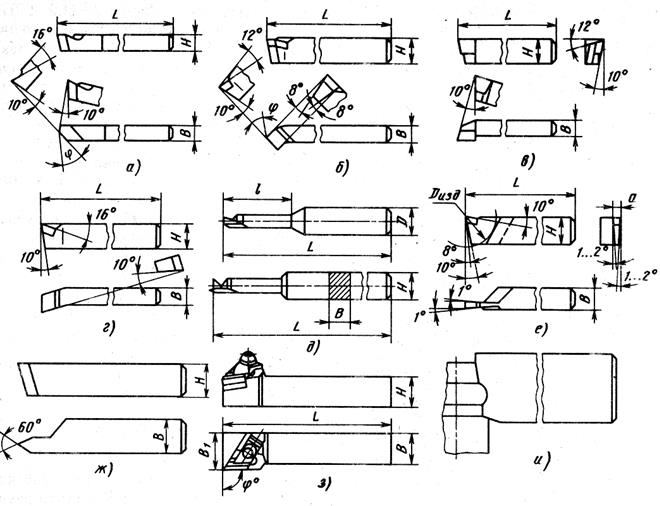

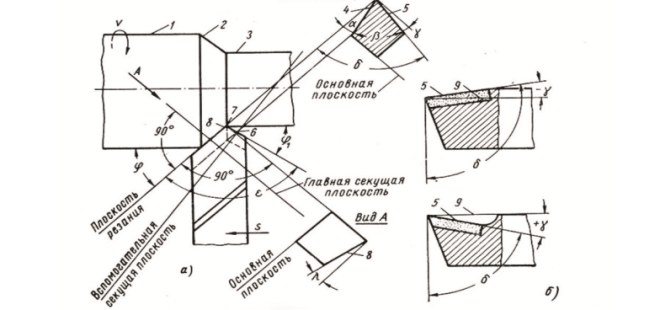

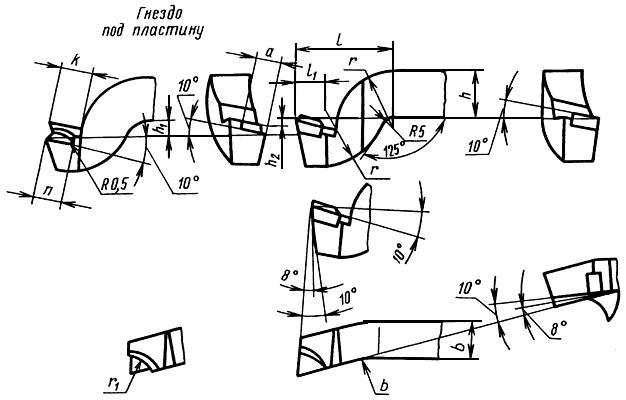

Рассмотрев чертеж разных геометрических форм резцов, можно выделить ряд параметров, которые характерны для любой конструкции:

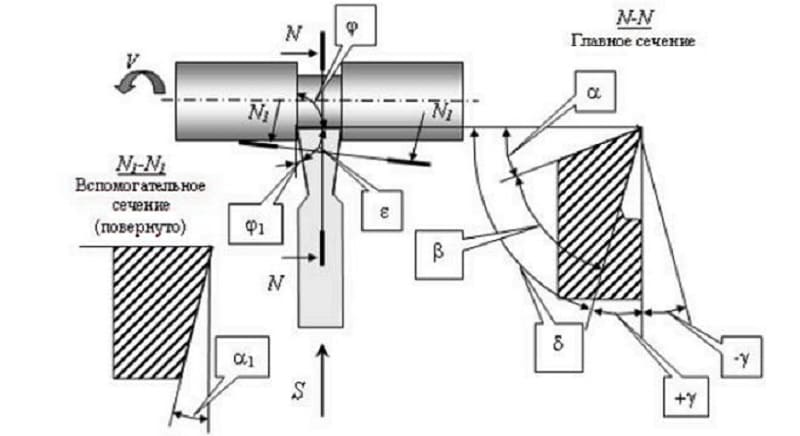

- задний угол – образуется между плоскостью точения и кромкой резца, от его значения зависит насколько велика будет сила трения между заготовкой и инструментом, соответственно влияет на температурных режим процесса;

- передний угол – определяет насколько эффективно происходит процесс удаления стружки, влияет на температурный режим и скорость реза;

- угол между основными поверхностями или угол заострения определяет скорость реза и быстроту изнашивания рабочей поверхности.

Сборный или инвертированный резец представляет собой мощную конструкцию со сменными отрезными пластинами, имеющими обычно Т-образный профиль. Несколько пластин из разных сплавов позволяют осуществлять резку разных материалов, форма рабочей поверхности хорошо подходит для проходки канавок и углублений, можно затачивать до критической длины, практически до полного износа рабочей поверхности.

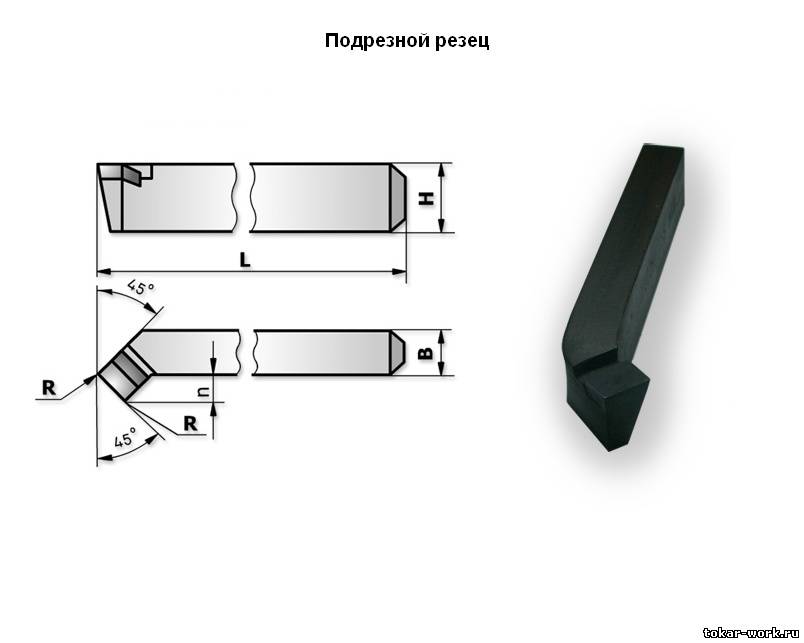

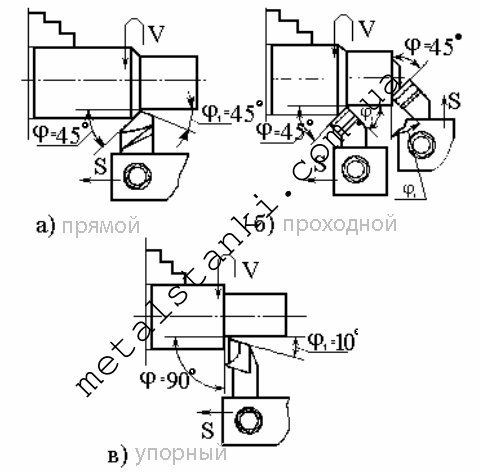

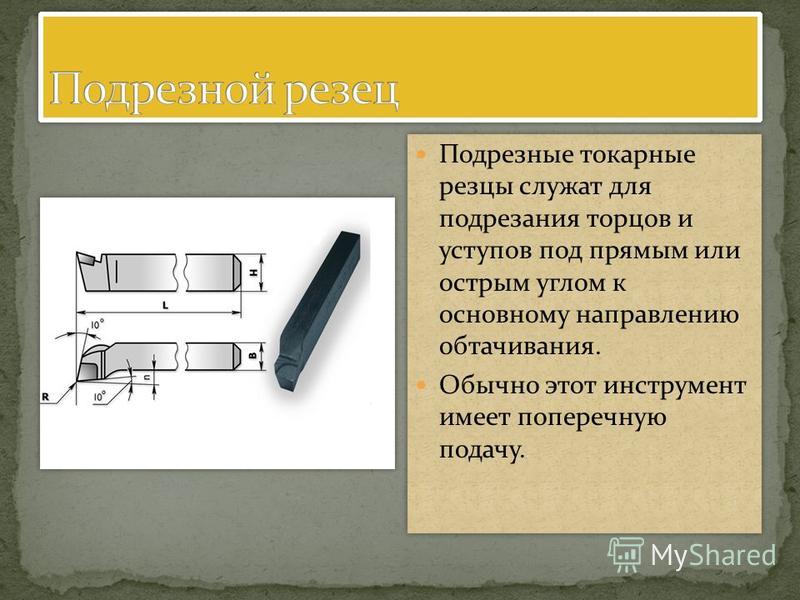

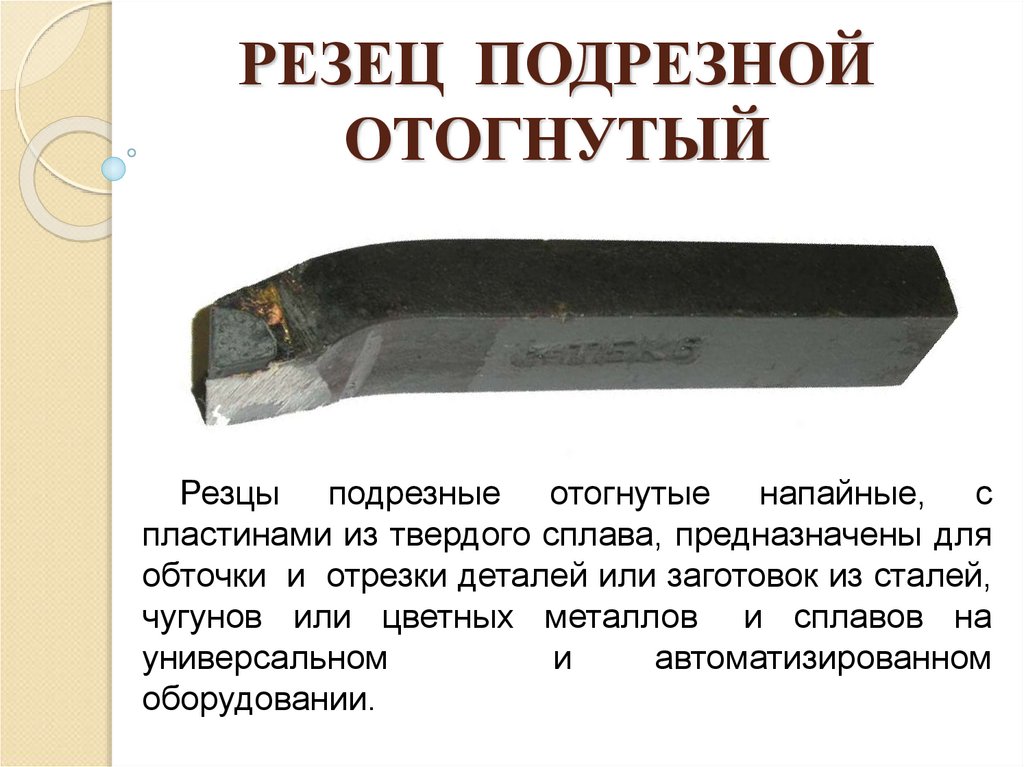

Виды подрезных резцов

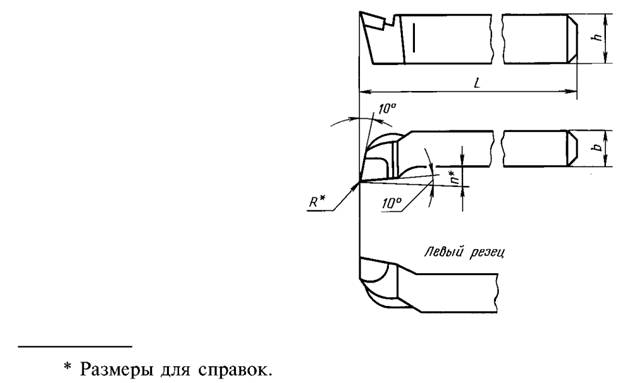

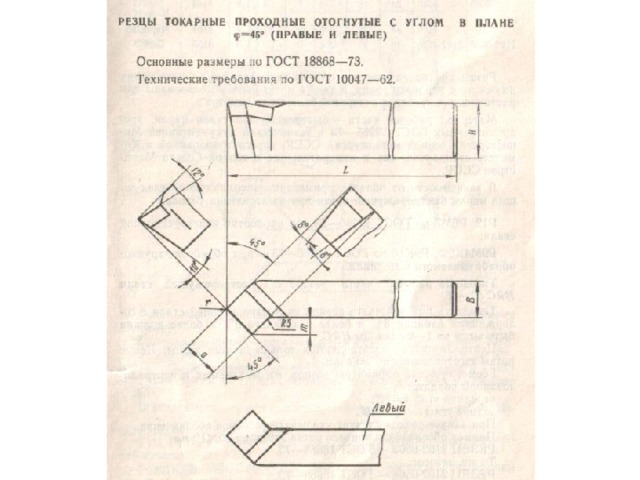

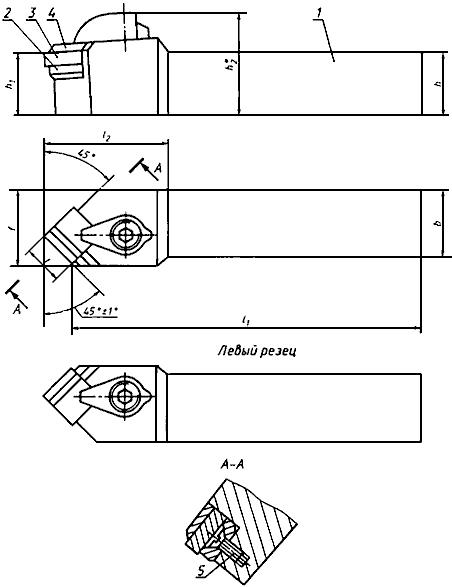

Во-первых, в зависимости от направления подачи, подрезные резцы бывают левые и правые. Определить вид по этому принципу довольно легко, стоит лишь приложить ладонь на инструмент и посмотреть, в какую сторону указывает большой палец. Если направление большого пальца влево – это левый, а вправо – правый резец.

Во-вторых, в зависимости от особенностей конструкции, существуют:

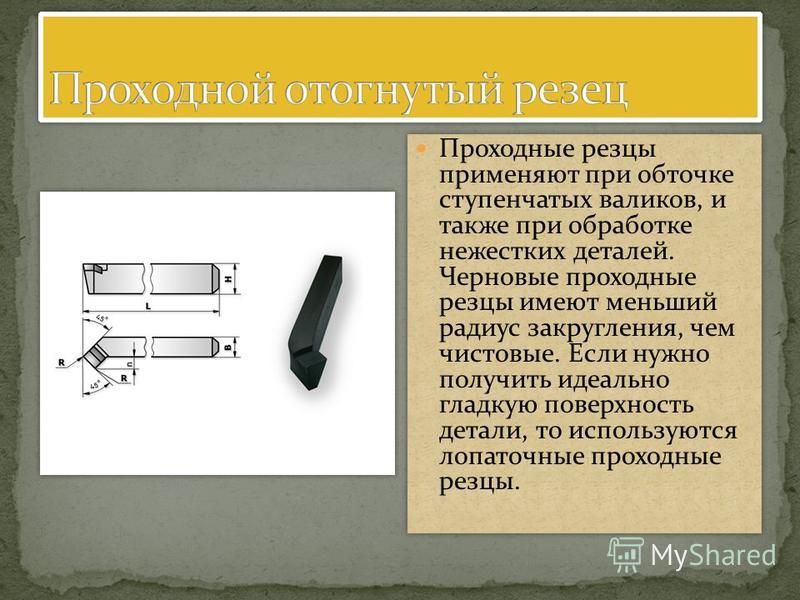

- Резец подрезной отогнутый. Он имеет режущие кромки, наклоненные в одну из сторон от оси державки.

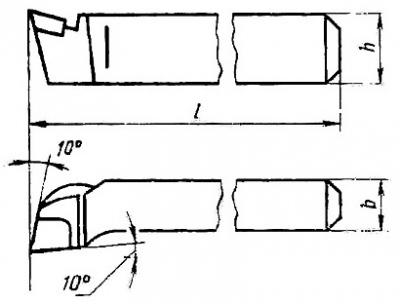

- Резец подрезной прямой. Он имеет режущие кромки, параллельные оси державки.

- Резец подрезной торцевой (или упорный). Этот инструмент так же имеет режущие кромки, что параллельны оси державки, но расположенные под меньшим углом.

В-третьих, существует классификация резцов по способу изготовления. В зависимости от этого, они бывают двух видов:

- Цельные – инструменты, державка и головка которых созданы из одного и того же материала.

- Составные – инструменты, составные части которых изготовлены из разных материалов. Например, державка создана из твердого сплава Т10К5, а режущая пластина, расположенная на головке, из быстрорежущей стали Р9.

Резец для токарных работ по дереву из напильника

Привет всем любителям помастерить, сегодня мы будем изготавливать нож, а вернее резец по дереву для работы на токарном станке. У автора токарный станок импровизированный, он изготовлен из дрели, резец автор также решил сделать сам. Исходным материалом для ножа послужил старый напильник по металлу. Процесс изготовления довольно прост и не требует особых навыков и инструментов. Резец прекрасно справляется с поставленной задачей и долго не тупится. Единственный недостаток такого инструмента в том, что сталь быстро ржавеет, так что резец нужно хранить в сухом месте и регулярно смазывать. Если вас заинтересовала самоделка, предлагаю изучить проект более детально!

Список материалов:

— старый напильник; — дерево для накладок; — эпоксидный клей; — гвозди, болты или другие стержни (для штифтов); — масло для дерева.Список инструментов: — болгарка с точильными и отрезными дисками; — тиски; — сверлильный станок; — маркер; — стамеска; — зажимы; — точильные камни. Процесс изготовления самоделки:

Шаг первый. Шлифовка

Первым делом нам нужно хорошо отшлифовать старый напильник до блеска. Закалять самоделку мы не будем, так что при изготовлении нельзя допустить перегрева напильника. Зажимаем напильник в тисках, а на болгарку устанавливаем толстый шлифовальный диск. Приступаем к работе, в процессе шлифовки напильник постоянно поливаем водой, чтобы металл не перегревался. Таким способом автор отшлифовал все стороны напильника.

Шаг второй. Режущая часть

Шаг третий. Тонкая шлифовка

При помощи мелкого наждачного камня выравниваем и затачиваем носовую часть резца. В завершении заматываем кончик ножа малярной лентой, чтобы не пораниться в дальнейшем.

Шаг четвертый. Рукоять

Шаг пятый. Завершение и испытания

Вот и все, теперь нож готов, осталось пропитать накладки маслом, чтобы они не пачкались и не впитывали воду. Нож отлично смотрится, можно испытывать. Автор работает резцом довольно уверенно, режущая часть резца не гнется, сталь крепкая. На этом проект окончен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. не забывайте делиться с нами своими идеями и самоделками!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

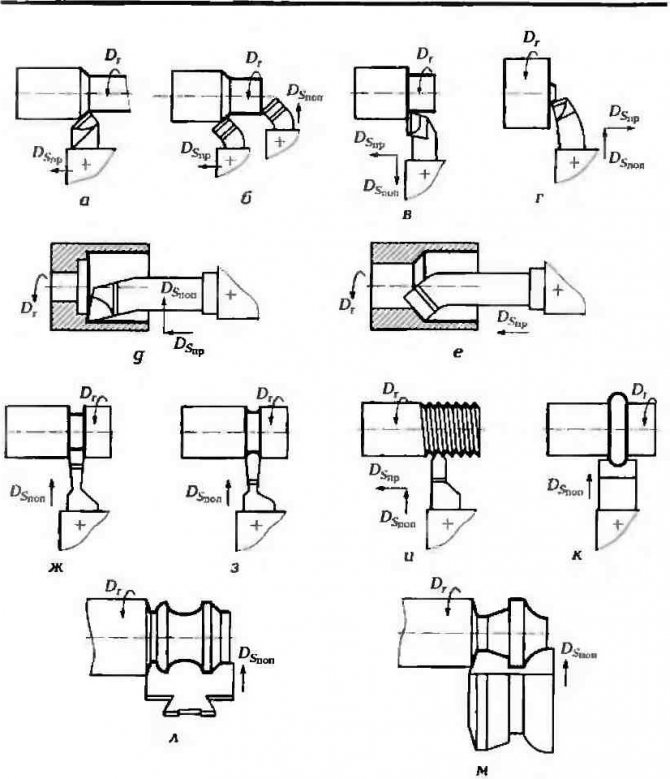

Классификация канавочных резцов

Для выполнения канавок разной конфигурации, размеров и глубины не всегда можно использовать один и тот же резец. Так, отличается работа с заготовкой, на которой нужно выполнить обработку наружной поверхности, внутренней поверхности отверстия, сделать углубление в торце окончания детали или торце уступа, отрезать часть металла от заготовки. Чтобы иметь возможность выполнить все эти операции, были разработаны разновидности канавочной оснастки. Классификация инструмента по виду выполняемой работы:

- Режущая оснастка для канавок наружных. Этот тип инструмента отличается менее высокими требованиями к жесткости и размерам тела. Рабочие пластины здесь чаще всего изготовлены из инструментальной быстрорежущей стали. Державка чаще массивная.

- Канавочный резец внутренний. Этот вид оснастки требует повышенной прочности как рабочей части, так и основания. Режущий элемент здесь выполняют в основном из пластин с твердосплавными напайками, что позволяет сделать его более тонким. Державка инструмента обычно тонкая и изготовлена из высокопрочной стали.

- Торцевой инструмент. В некоторых случаях его роль может выполнять обычный резец для наружных канавок. Может быть изготовлен с расположением рабочей режущей области перпендикулярно относительно тела державки.

- Прорезной резец – разновидность канавочного инструмента, где ширина рабочей зоны больше ширины державки. Это позволяет ему делать глубокую прорезь вплоть до размера, равного радиусу детали, и таким образом отрезать ненужную часть.

Геометрические параметры

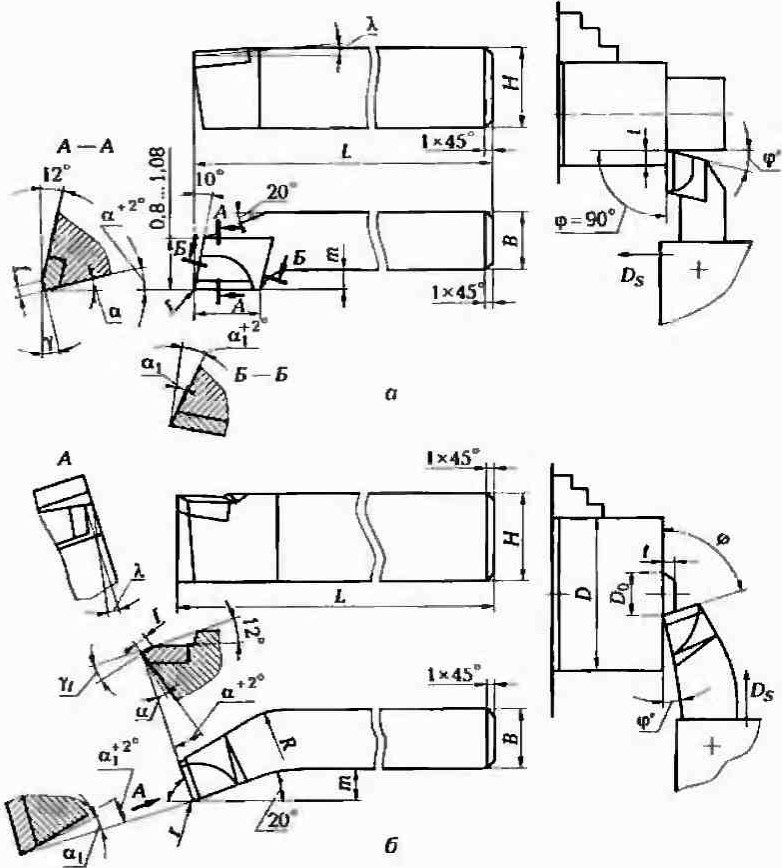

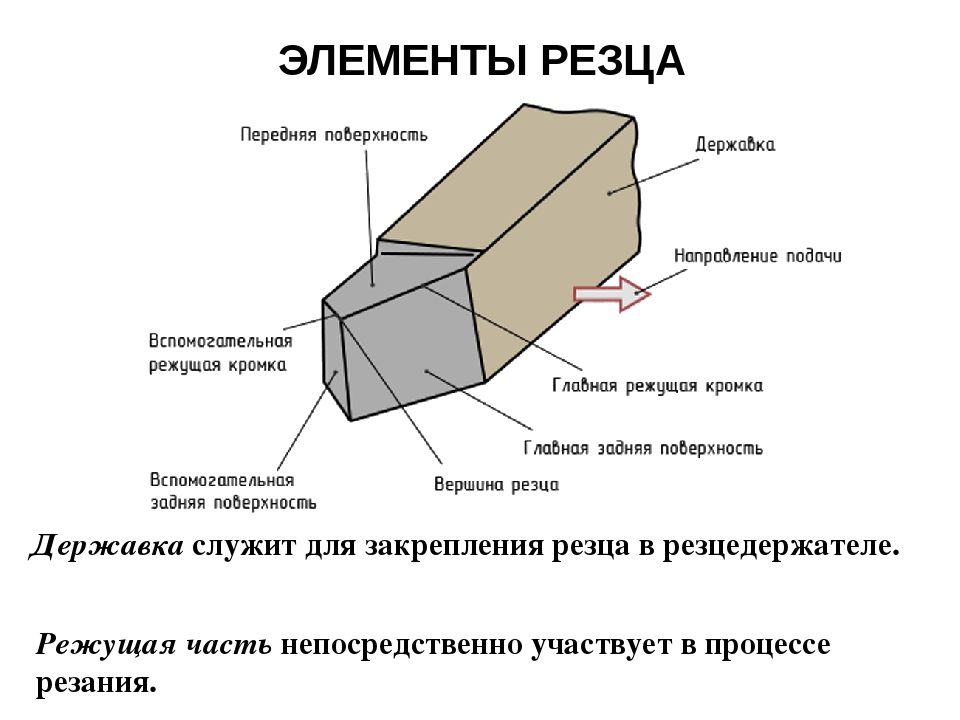

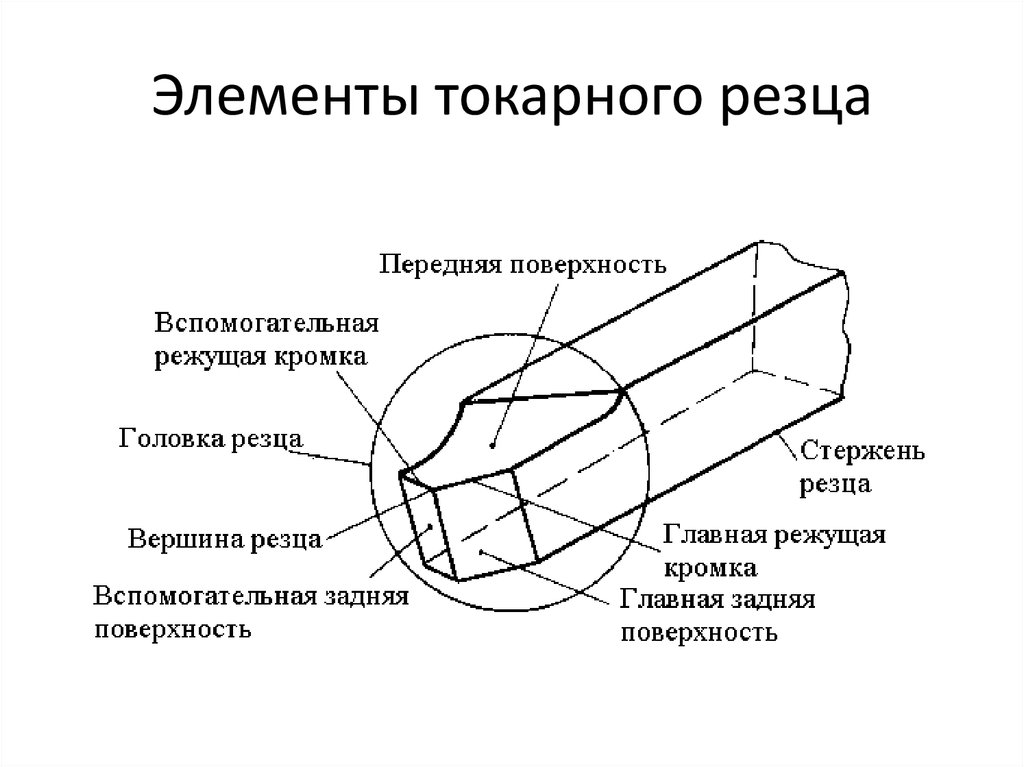

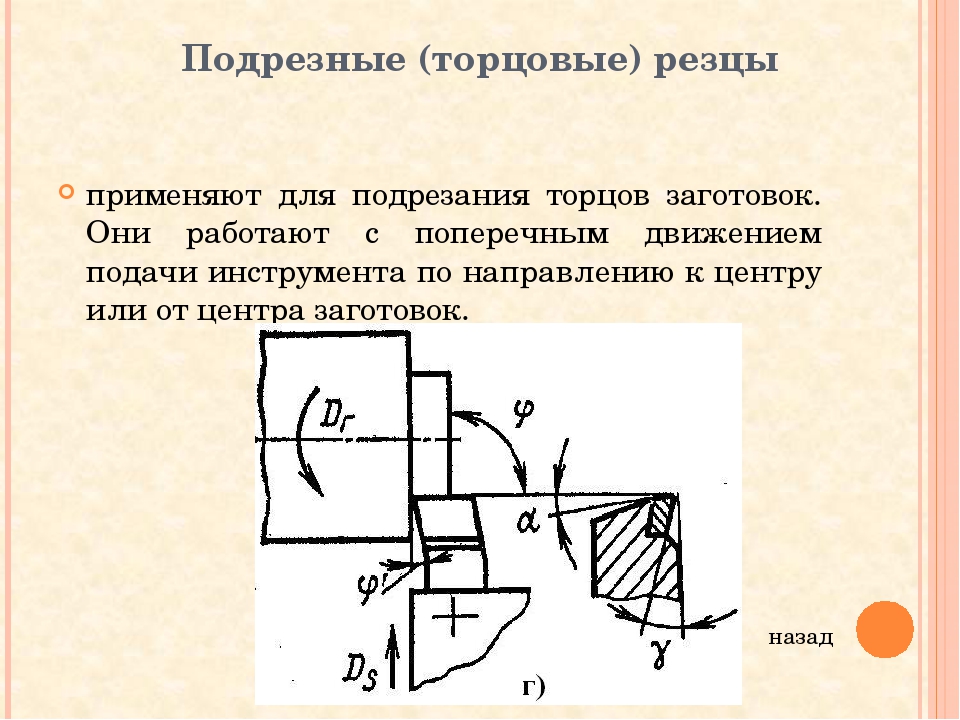

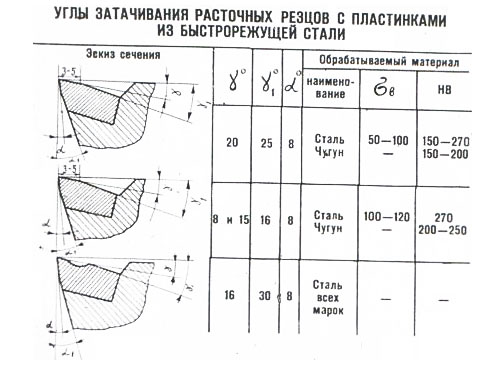

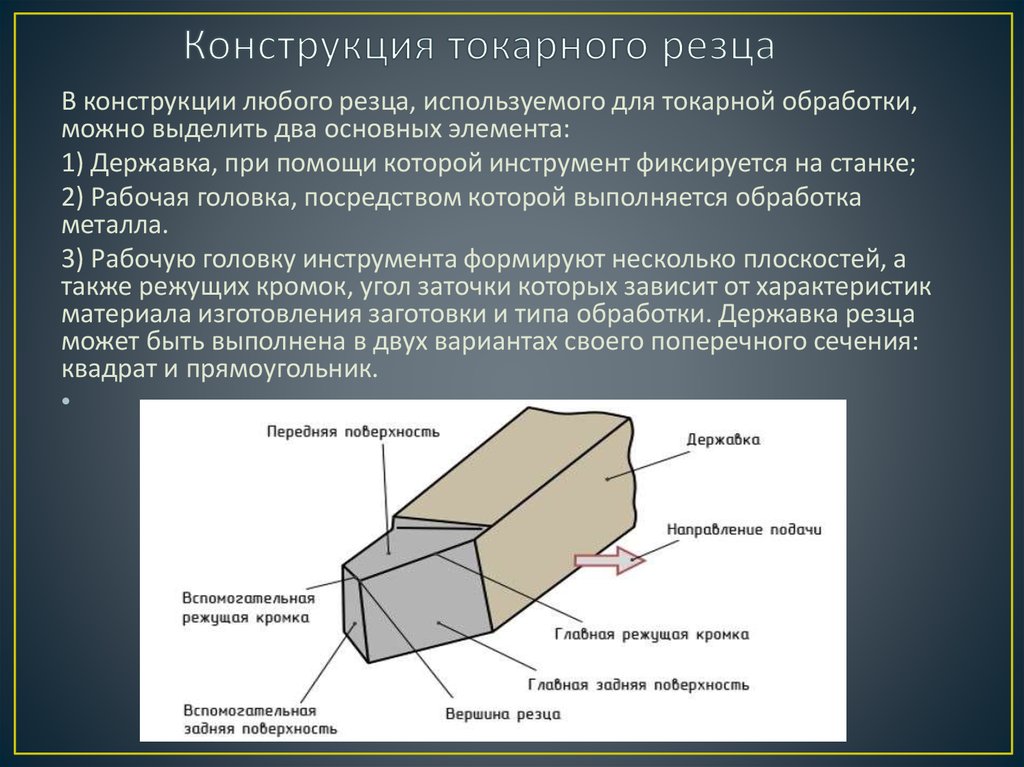

Как упоминалось выше, расточной резец имеет тело, за которое он фиксируется в резцедержателе, и рабочую часть для резки.

Геометрия любого расточного инструмента имеет такие основные компоненты:

- Кромку режущую главную. В ее задачу входит основная работа по удалению слоя металла. По форме главная часть может быть фасонной либо прямой.

- Кромку режущую вспомогательную.

- Вершину схождения режущих кромок.

Кроме этого, режущий инструмент может быть тангенциальным или радиальным. В первом случае рабочая область располагается к обрабатываемой поверхности под углом касательно, во втором такое расположение имеет перпендикулярный характер относительно оси канала. Самые широко применяемые в технологических операциях машиностроения режущие элементы – это радиальные резцы для токарных станков. Их особенность в том, что они легко устанавливаются в резцедержатель и имеют удобную геометрию пластин для резки. Тангенциальную оснастку применяют в тех случаях, когда необходимо добиться чистоты поверхности высокого уровня.

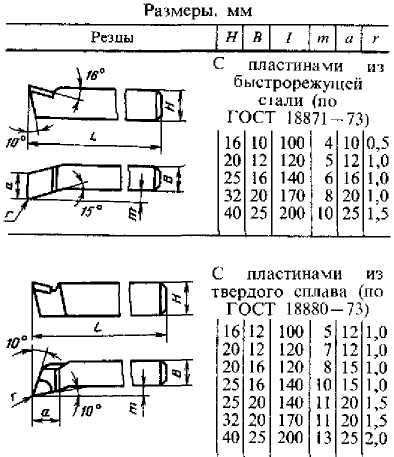

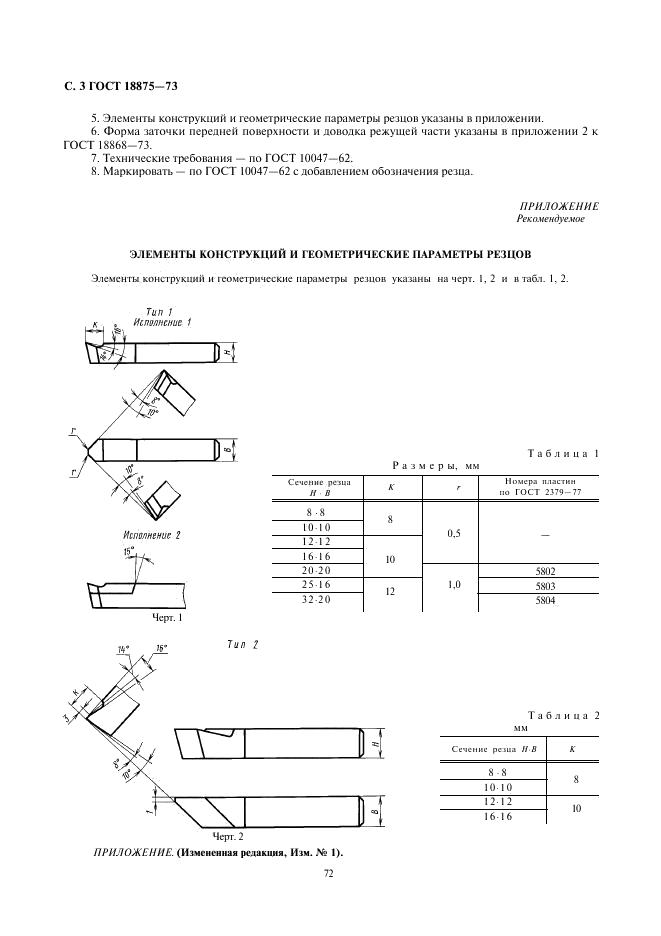

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

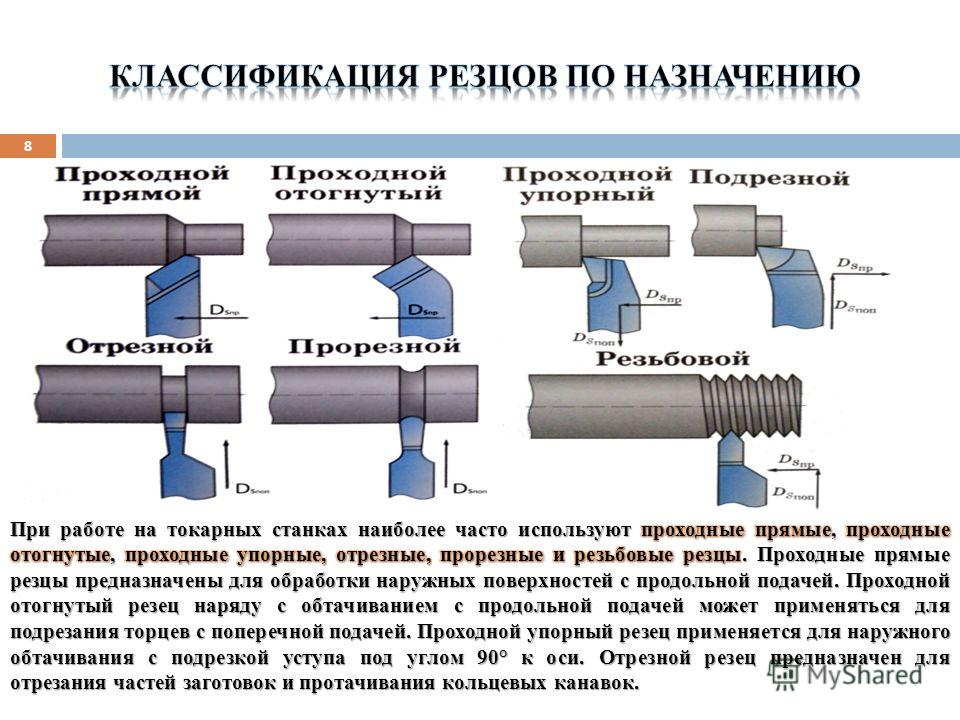

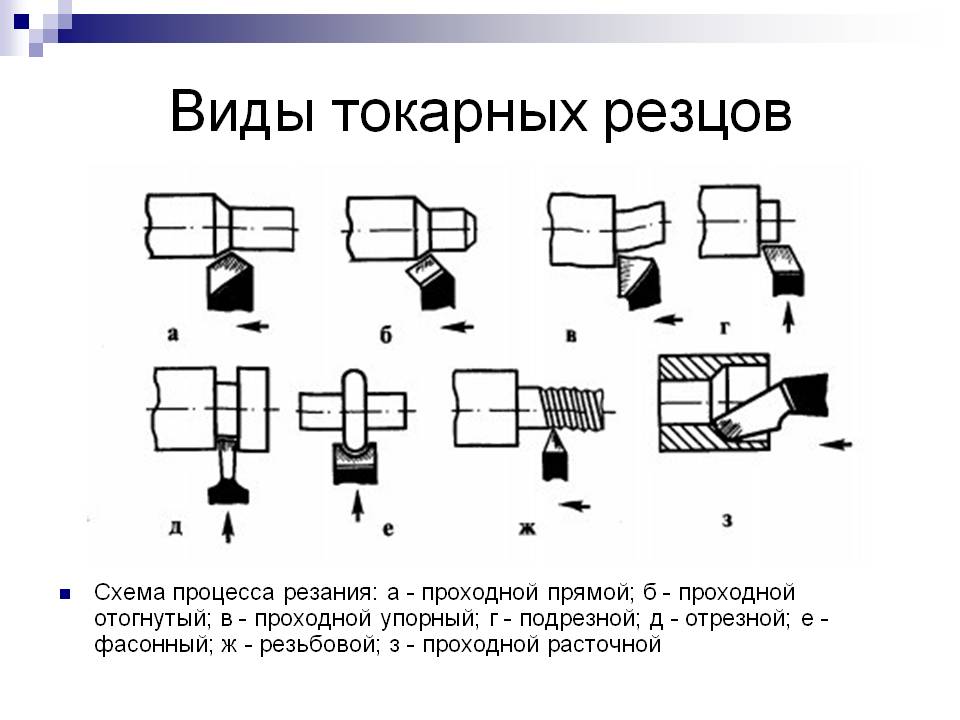

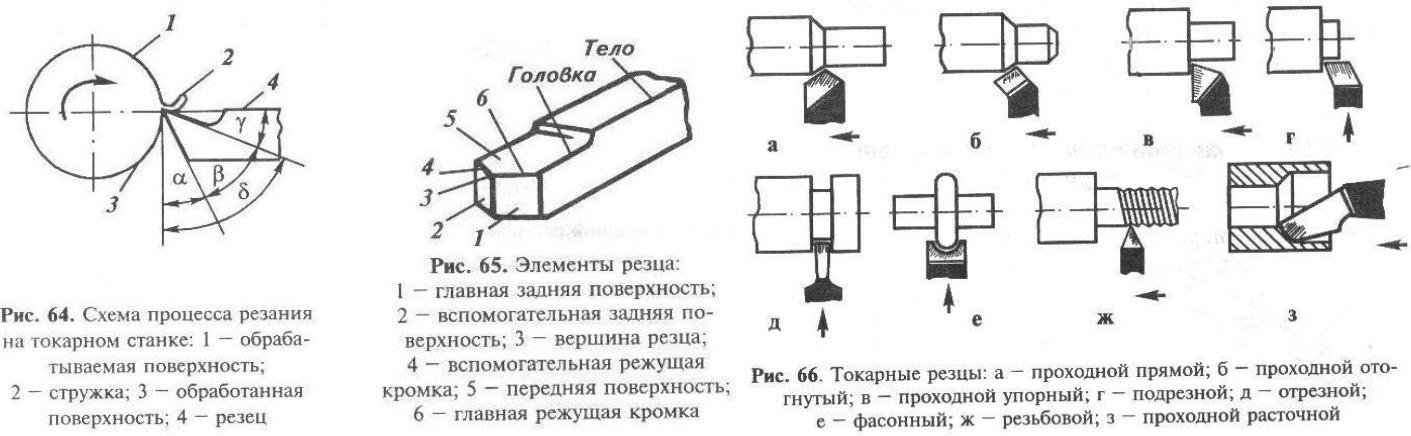

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

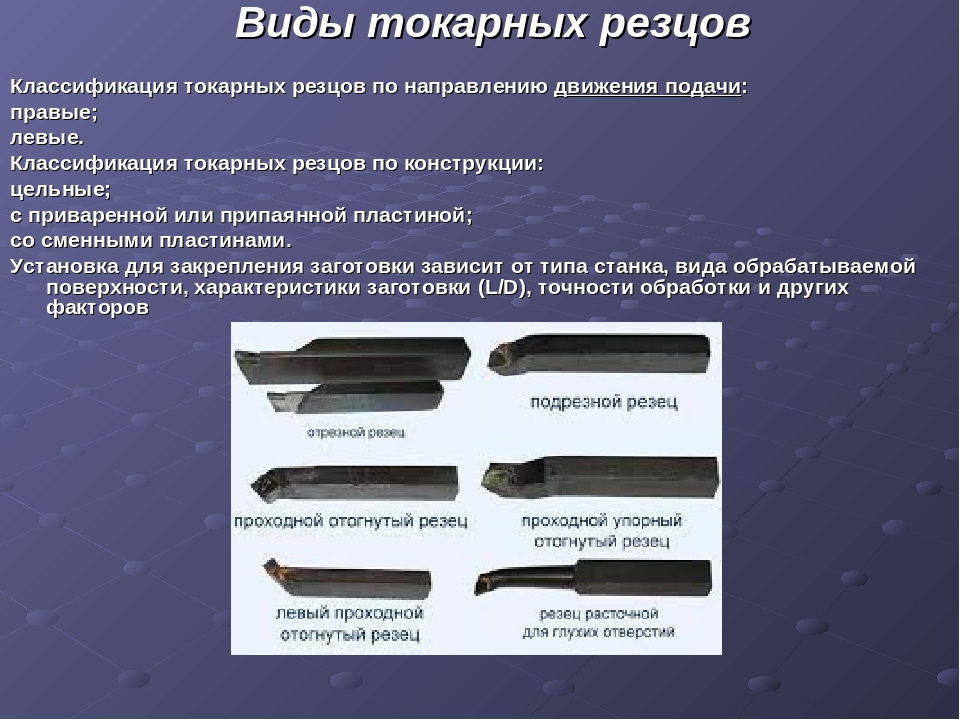

По способу изготовления:

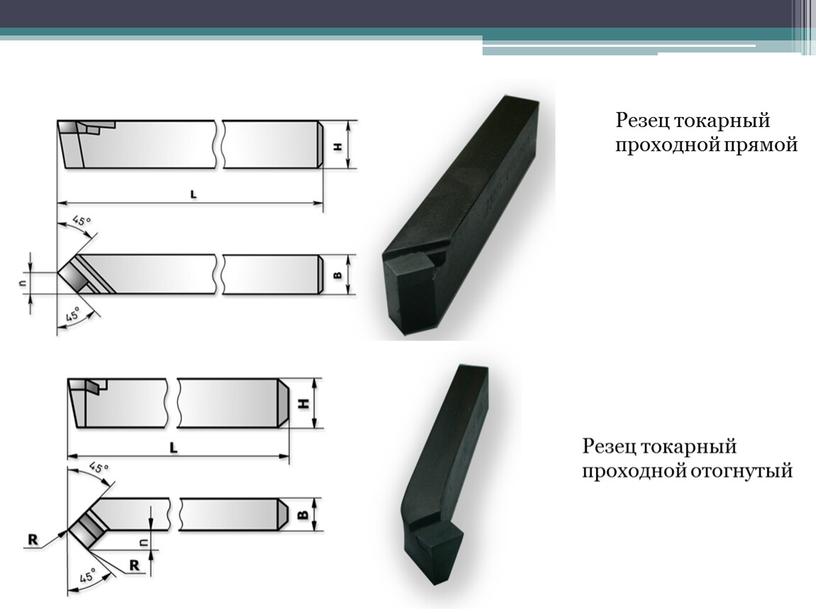

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

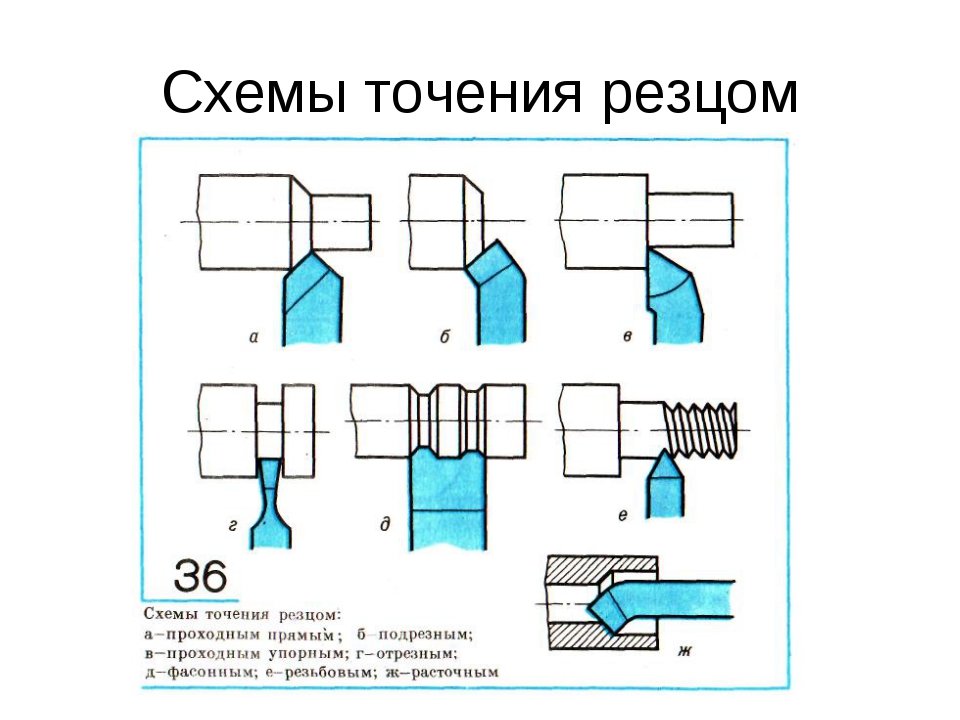

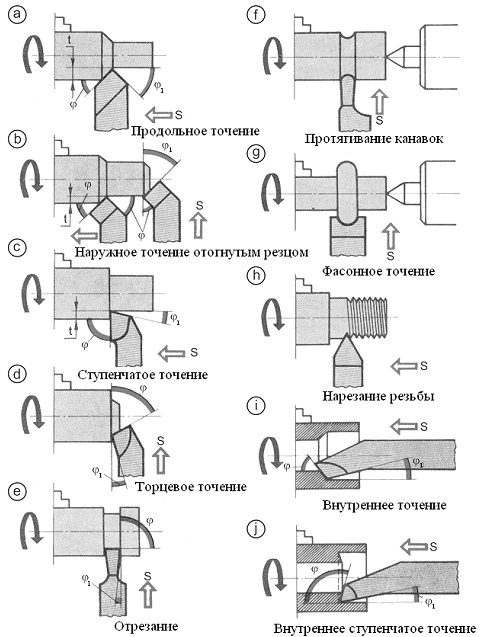

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

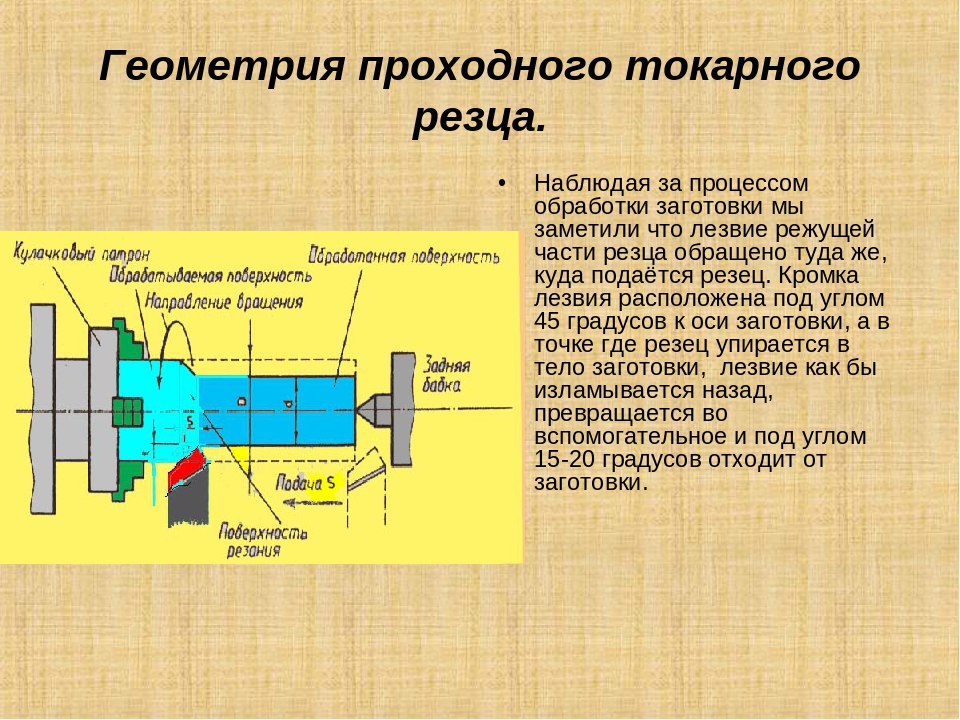

Основное назначение инструмента

Этот режущий инструмент применяется в машиностроении на самых разных станках: фрезерных; строгальных; долбёжных; токарных.

С помощью этого инструмента происходит обработка самых разных деталей, с определённой точностью. Чтобы получить изделие нужной формы, с детали снимается несколько слоёв металла. Для этого его прочно закрепляют в резцедержателе.

Рабочая поверхность инструмента имеет очень острую кромку, напоминающую клин. Он врезается в заготовку, деформирует её наружную поверхность. В результате она начинает скалываться. Передняя поверхность инструмента сдвигает её, превращая в стружку.

Поступательное движение продолжается, процесс скалывания не останавливается, продолжается образование стружки. Её внешний вид сильно зависит от нескольких факторов:

- Скорость вращения детали.

- Подача.

- СОЖ.

В зависимости от вида операции, оснастка подразделяется на несколько типов:

- Токарная.

- Долбёжная.

- Строгальная.

Для перемещения заготовки совместно с инструментом в горизонтальном направлении, устанавливается строгальный резец. Если резание происходит вертикально, пользуются долбёжным приспособлением. Оба приспособления работают по одному принципу. Они отличаются от аналогичной токарной оснастки, так как на этом станке процесс резания происходит непрерывно. Когда выполняется строгание или долбление, врезание происходит только во время рабочего хода.

Согласно технологическому процессу, обработка заготовки может иметь несколько операций:

- Черновую.

- Получистовую. Резец имеет режущую пластину с закруглённой режущей кромкой. В результате улучшается шероховатость поверхности.

- Чистовую.

- Тонкое точение.

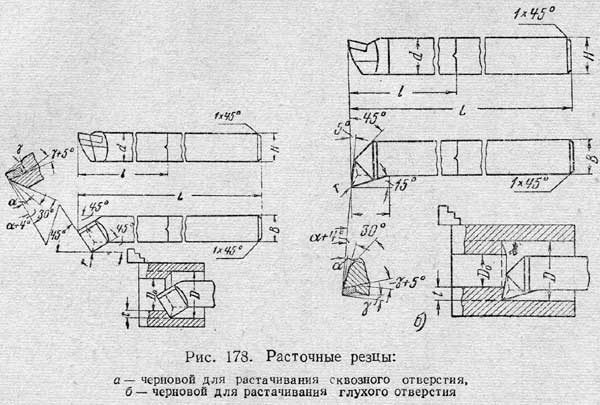

Обработка глухих отверстий

Очень часто встречаются конструкции, где детали не имеют сквозных отверстий. Чтобы их расточить, применяется специальный, расточной резец для глухих отверстий. Все типы такого инструмента стандартизованы. В ГОСТе можно посмотреть размеры резца, а также его конструкцию.

Когда приходится обрабатывать глухие отверстия, устанавливается режущая пластина в виде треугольника. Для удобства работы, рабочая часть державки имеет небольшой изгиб. По диаметру отверстия, подбирается соответствующий габарит державки.

Растачивание сквозных отверстий

Чтобы использовать изогнутый резец, в детали предварительно сверлят отверстие. Его глубина находится в прямой зависимости от размера державки. Чем она длиннее, тем больше глубина отверстия. Толщина слоя снимаемого металла, при такой обработке примерно равна величине загиба режущей части.

Расточной инструмент для работы на токарном станке

Токарная обработка деталей считается одной из важнейших операции машиностроения. При помощи расточного инструмента выполняется обработка глухих или сквозных отверстий.

Использование расточного инструмента даёт возможность получить высокую точность обработки и отличную шероховатость поверхности. Расточные операции выполняются только в определённых ситуациях:

- Когда сверление не даёт точных размеров и нужной чистоты поверхности.

- Отсутствует нужный инструмент для получения требуемого диаметра.

- Необходимо получить прямолинейное отверстие с точным расположением оси. Диаметр обрабатываемого отверстия намного больше стандартного размера сверла.

- Очень маленькая длина отверстия.

Для обработки цветных металлов, пластмассы и других лёгких материалов, применяют резцы, для изготовления которых используется инструментальная сталь. Если в рабочую головку установлена твердосплавная пластина, используют прочную нержавеющую сталь.

Во время работы режущая часть начинает изнашиваться, происходит выкрашивание твердосплавной пластины. Резцы приходится перетачивать.

Режимы резания

Для тангенциальных фасонных моделей (в большинстве случаев призматические) возможна обработка предмета несколькими кромками, причем с каждой стороны или нескольких профильных участков. В большинстве случаев они расположены на самых разных уровнях глубины для обеспечения раздельной последовательной обработки. С целью обработки нескольких предметов по шаблону инструмент устанавливают в одном положении и выполняют поперечные и продольные подачи заготовок. При этом любая точка кромки резки начинает и заканчивает работу в самых разнообразных точках, не продолжая резание за границами данного интервала. Тангенциальные резцы также используют с вращательным движением подачи. Подобные модели подойдут для тонких заготовок и неглубоких профилей.

Как выбрать цифровую приставку к телевизору выбираем хорошую

Радиальные (радиусные) варианты (в большинстве случаев призматические либо круглые) рассчитаны на вращательную подачу. Кромка во время обработки фасонным резцом этого типа описывает поверхность для работы радиально. При этом движение подачи для кромки пересекает ось предмета. Это дает возможность выполнять обработку с различной глубиной и создавать криволинейные формы. Ввиду площади больших размеров контакта оборудование подвергается большим нагрузкам. Более того при работах с длинными предметами малого сечения возможна их дефармация. Ввиду этого применяют пониженные режимы.

Если сравнивать с радиальными моделями они подойдут для работ со ступенчатыми заготовками меньшей жесткости ввиду срезания меньших сечений и меньших режущих сил.

Для поверхностей вращения резец выполняет подачу (чаще поступательную, порой радиальную), а заготовка – круговое движение.

Кроме токарных станков есть возможность применение фасонных резцов на строгальных, долбежных и специализированных для цилиндрических предметов. В данных случаях применяются модели радиальной конструкции с поступательной подачей, перпендикулярной оси детали. К примеру, детали зубодолбежных головок, работающие для работы с зубчатыми колесами цилиндрической формы.

В случае вращательной подачи применяют тангенциальную конструкцию. Кромка подобных моделей описывает поверхность вращения, касаясь предмета. При этом любая точка кромки в определенный момент убирает фрагмент заготовки и отходит от нее.

Винтовое движение подачи используется для заготовок подобающей формы. При этом резец совершает резание не в одном уровне, а углубляясь после любого прохода. Именно так нарезают резьбу.