4 Обзор популярных фрезерных агрегатов с ЧПУ

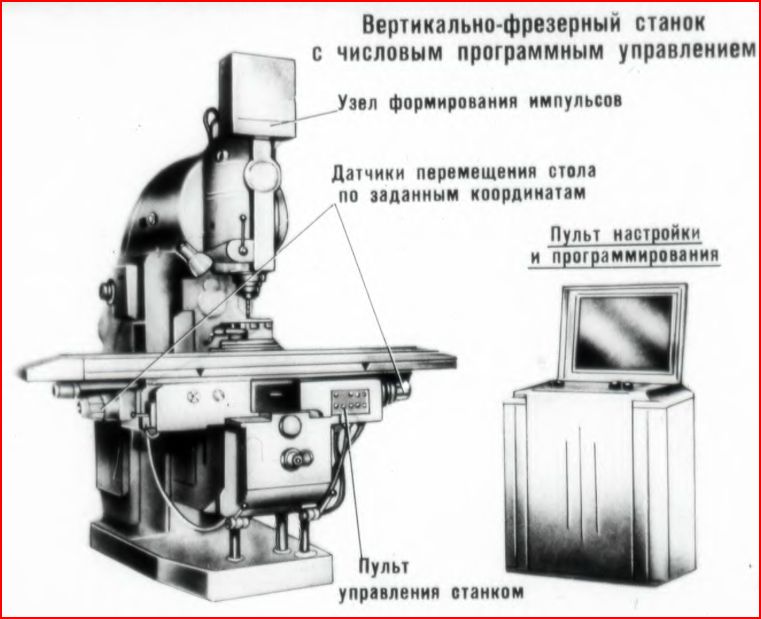

Советские станкостроительные комбинаты (Ульяновский, Львовский, Горьковский, Дмитровский) выпускали достаточно широкий модельный ряд агрегатов для фрезерования с программным управлением, которые и по настоящее время эксплуатируются на промышленных предприятиях. К такому оборудованию относят:

- Станок 6Р13ФЗ Горьковского завода: мощный трехкоординатный агрегат с шестью высокомоментными двигателями. На него устанавливались комплексы адаптивного контроля, а также системы управления WL4M и Н33-2М. 6Р13ФЗ использует концевые фрезы (диаметром до 4 см) и торцевые (до 12,5 см), обеспечивает подачи до 4800 мм/мин. Настройка ЧПУ агрегата выполняется очень просто. На видео показано, как этот станок обрабатывает кулачки, штампы, копиры и иные изделия сложной формы.

- Консольные станки 6Р11ФЗ и 6М11ФЗ, созданные на базе фрезерного оборудования 6М11. Настройка данных агрегатов также не требует особых усилий, все рабочие операции программируются буквально за пару минут при наличии четкой технологической карты обработки заготовки.

- Станки Львовского комбината ЛФ66ФЗ и Ульяновского 654ФЗ – вертикально-фрезерное оборудование с крестовым столом.

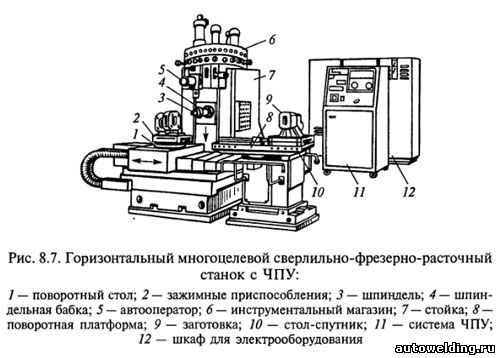

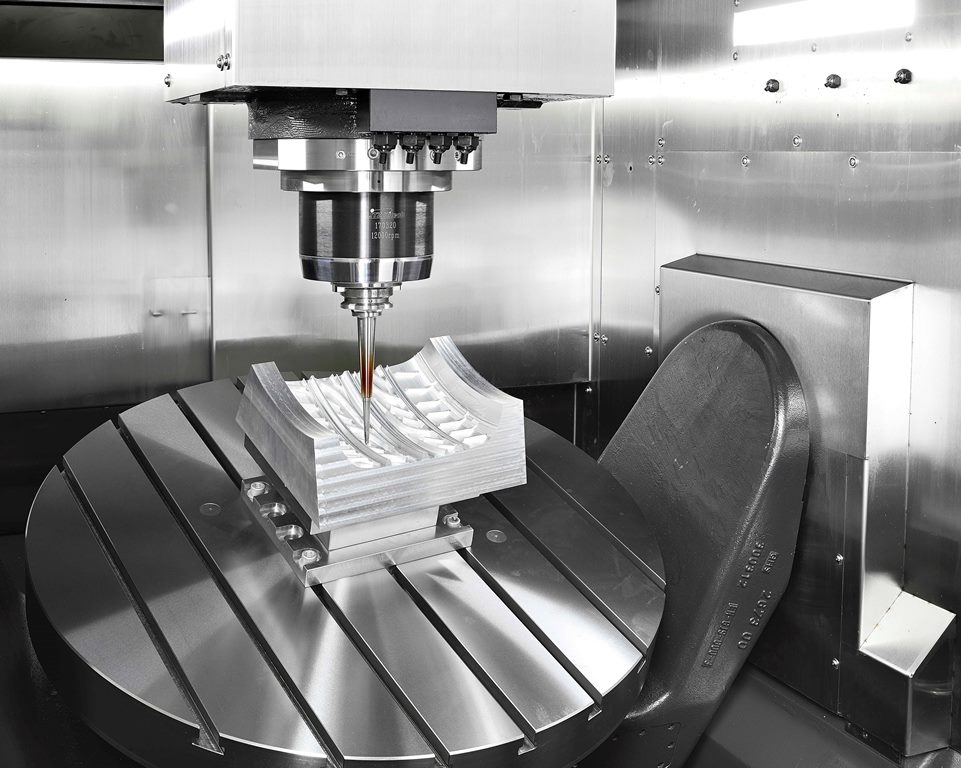

В последние годы в России востребованы агрегаты с ЧПУ зарубежных производителей. Широко представлены трехосевые вертикальные и горизонтальные станки, а также пятикоординатное оборудование тайваньской компании Viktor:

- VCenter Н-400: горизонтальный центр для работы с конструкционными сталями и изделиями из алюминия. Магазин станка вмещает в себя 40 режущих приспособлений. Возможно увеличение его емкости до 90 инструментов. Н-400 оснащен понятным комплексом управления FANUC 0i-MD (легкое программирование и настройка).

- VCenter-55/7 (130, 110, 102): вертикально-фрезерные станки для крупно- среднесерийного производства деталей из различных металлов, начиная от титана и заканчивая алюминием.

- АХ-800, Х300, АХ-350: станки с пятью осями – высокоэффективные фрезеровальные центры.

Какие операции по металлу можно выполнять

Благодаря тому, что человеческий фактор был сведён к минимуму, операции по металлу стали значительно легче и приносят меньше брака. Получается так из-за программы, которая заложена в компьютер.

Она является таким своеобразным шаблоном, по которому компьютер понимает — готова деталь или нет. В этом разделе будет рассказано об операциях, которые может выполнять по металлу станок с ЧПУ.

Внешнее и внутреннее вытачивание деталей

Здесь всё просто, по крайней мере, для машины. Установленная заготовка, которая в будущем станет деталью, закрепляется на станке. Она может быть закреплена вручную или, если установлено соответствующее оборудование автоматически (чаще всего применяют именно автоматический вариант).

После начинается внешнее обтачивание детали при помощи либо лазера, либо лезвия, которое установлено на станок. Постепенно срезая лишнее, заготовка приобретает форму нужной детали. Так делается внешнее обтачивание деталей на станке с ЧПУ.

С внутренним всё примерно также, только с изменениями. После установки заготовки станок начинает сверлить, или как это называют по-другому, рассверливать отверстие у основания заготовки.

После того, как отверстие будет готов, компьютер сравнит его с шаблоном, который прописан в заданной программе. Если найдутся огрехи, он проанализирует — можно ли это исправить (как правило, да, ведь машины редко ошибаются). После заготовка шлифуется и деталь готова.

Продольная обработка заготовки

Продольная обработка — это метод, который применяют для изготовления полос, штрипсе, лент. В зависимости от программы, которая установлена в компьютер.

Такие работы на станке с ЧПУ выполняются преимущественно при помощи лазера, так как это позволяет избавиться от брака и ускоряет процесс работы. После установки заготовки, числовое программное управление на станке будет его обрабатывать в соответствии с заданным алгоритмом действий. Лазерный портал приводится в действие шаговыми двигателями, на котором он закреплён.

Черновая и чистовая обработка

Для начала что это вообще, такое. Черновая обработка металла состоит из подгона детали под нужный размер при помощи снятия слоёв металла.

Обычно в станке с ЧПУ эту роль выполняет компьютер после того, как деталь уже вырезана. Чистовая обработка идёт потом и представляет собой полировку поверхности изделия. Всё это станок выполняет по заданным алгоритмам.

Регулировка длины деталей

В программе, которую дают компьютеру, чётко прописаны размеры детали. Заготовки также дают подходящего размера. Перед тем, как вставить деталь, станок регулирует и настраивает сам себя для изготовления.

После этого он начинает выполнять работу, после чего сравнивает размер с теми, что были даны человеком. Если отклонений нет — деталь готова. Если есть — станок с ЧПУ начинает обтачивать деталь, снимая слои металла и регулируя длину.

Вытачивание пазов, выемок и отверстий

Пазы и выемки — это отверстия, которые делают на детали. Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Они могут быть прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и другими. То, какой формы будет отверстие, зависит от детали и программы, которую человек установил в числовое программное управление.

Нарезание резьбы дюймового и метрического типа

Этот тип резьбы видели практически все. Она используется в основном для того, чтобы одна деталь могла прикручиваться к другой. Главными параметрами при изготовлении такой резьбы являются шаг и величина. Под шагом в данном случае имеется в виду:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Все параметры нужно вбить в компьютер станка, после чего он сам вырежет отличную и ровную резьбу при помощи лазера.

Справка! В любом случае параметры для изготовления резьбы на изделии вносятся человеком в компьютер станка, а тот, действуя согласно алгоритму, при помощи лазера делает превосходную резьбу.

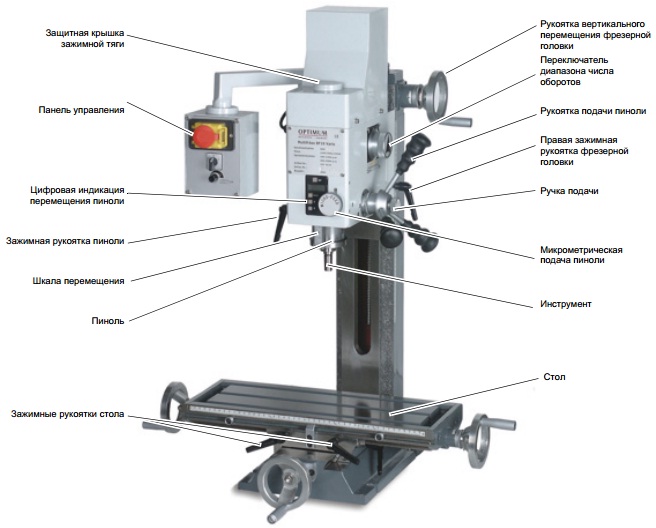

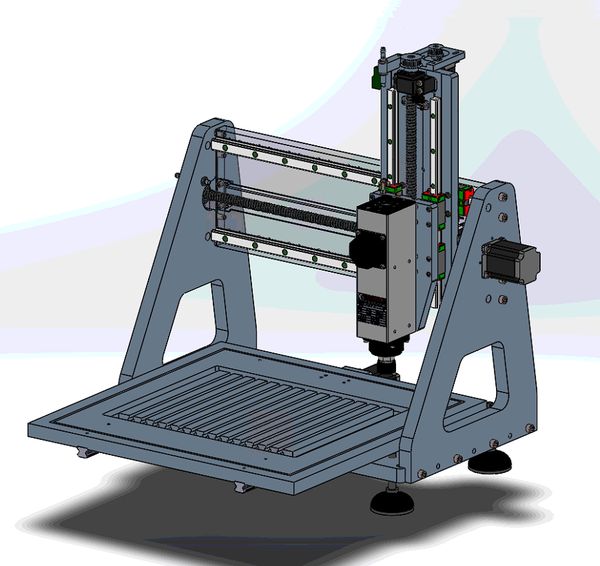

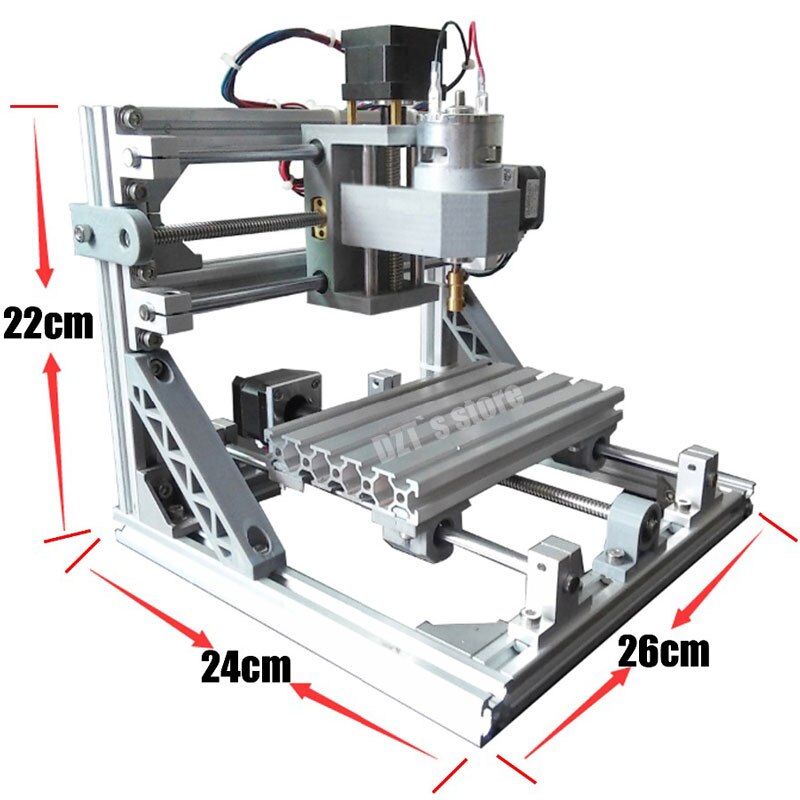

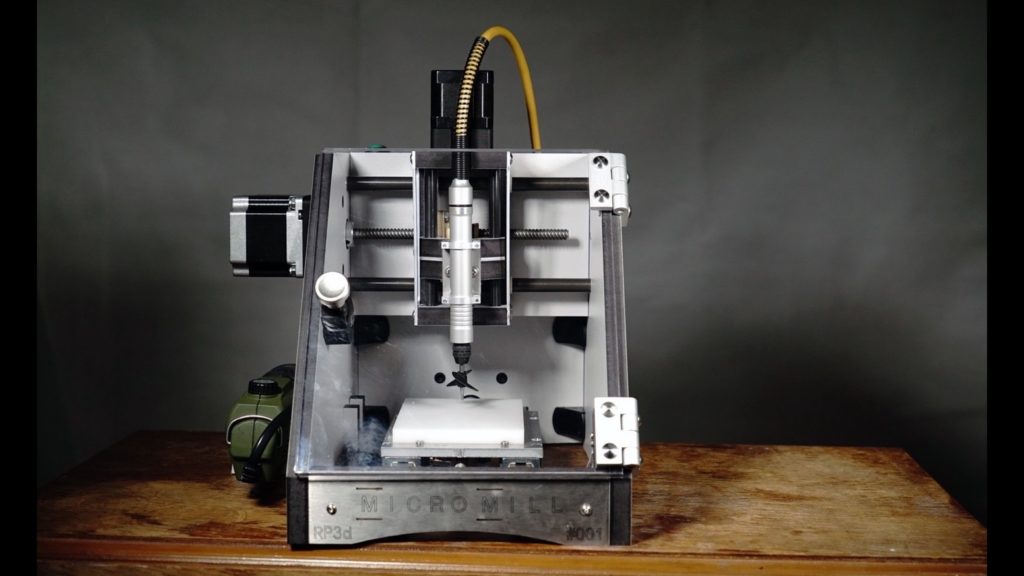

Настольные станки

Настольные весьма компактны и благодаря этому они широко популярны в мастерских по ремонту оборудования, автомастерских, в школах и пту также установлены такие станки.

С помощью их производятся подобные работы:

- сверление отверстий, нарезка резьбы, вертикальная фрезеровка концевыми, торцевыми и шпоночными фрезами;

- горизонтальное фрезерование цилиндрическими, дисковыми и другими фрезами также проводится с их помощью.

Конструкционная особенность таких станков — это жесткость при верном монтаже. Если он будет установлен правильно, то все работы будут выполнены сравнительно точно. Применяется такой вид в серийном производстве разнообразных деталей. Низкое потребление электроэнергии, их компактность, маневренность и невысокая себестоимость, является преимуществом подобных станков.

Преимущества в ТГ «Оптима»

- Использование станков с программно-числовым управлением помогает минимизировать человеческий фактор, детали обрабатываются автоматически на основе вбитых в систему параметров. Это позволяет гарантировать максимальную точность в соблюдении заданных размеров и высокое качество поверхности после обработки.

- Идеальный срез удаётся получить благодаря специальному износостойкому покрытию кромок резцов.

- Станки с энергосберегающей системой снижают стоимость готовой продукции, позволяя предлагать услуги по более выгодным для заказчиков ценам.

- Высокая производительность, которая позволяет обрабатывать заказы любых объёмов и сложности в сжатые сроки.

- На начальном этапе проектируется трёхмерная модель будущей детали, что гарантирует высокую точность и соблюдение нужной формы при изготовлении.

Прежде чем приступить к фрезерной обработке металла на ЧПУ, мы помогаем заказчику подобрать оптимальный вид металла или сплава для полного соответствия ТЗ и назначению детали.

Затем приступаем к созданию компьютерной модели, макет создаётся в современных программах для 3D моделирования.

На следующем этапе, после одобрения модели заказчиком, наступает момент подбора металлопроката. Мы используем для обработки только качественные материалы, отсеивая сомнительные заготовки.

Такой ответственный и тщательный подход к подготовительным этапам производства обеспечивает нулевой процент брака, что в конечном счёте снижает стоимость работ, так как мы не закладываем в неё возможные издержки. Наши консультанты всегда готовы прийти на помощь в разъяснении неясных моментов, подсказать, какой материал лучше выбрать и рассчитать стоимость вашего проекта.

Обзор прочих вариантов обрабатывающего оборудования по металлу

Спросом в России пользуются токарно-фрезерные центры, которые выпускаются на Тайвани под именем компании TAKISAWA. При большом количестве выполняемых функций данная марка обладают доступной ценой.

У наиболее популярных станков данных моделей есть по 2 токарных узла и один фрезерный. Наличие револьверной головки гарантирует высокую точность в обработки заготовки.

Испанская компания применяет свои устройства для изготовления из металла деталей с повышенным уровнем точности, а также для их последующей подгонки.

Основные особенности марки станков испанской компании GMTK:

- Сменщики инструмента.

- Гидростатическая направляющая.

- Функция температурного контроля.

На испанских станках прекрасно обрабатывают детали из металла, которые требуют особой точности.

Есть еще несколько импортных организаций, которые пользуются успехом в производстве токарно-фрезерных станков.

VICTOR

Компания из Тайвани работает на инструментальном рынке уже более 70 лет. Станки отличаются качеством и большим количеством комплектующих. Для производства станков фирма использует специальный сорт чугуна.

MULTICUT

Чешский производитель выпускает качественное современное оборудование с высокотехнологичными системами ЧПУ. Часто эти станки имеют второй шпиндель или заднюю бабку.

Такое устройство легко обрабатывает деталь по 5 координатам. Инструмент шлифует, точит, а также производит много других действий над металлическими деталями.

Эксплуатация и обслуживание

При эксплуатации станка необходимо проводить регулярные процессы по обслуживанию оборудования, чтобы продлить срок его работы. Если предприятие работает в несколько смен, то обслуживание станка, должно быть с периодичностью в одну смену.

К ежедневным процессам относятся:

- общая чистка станка;

- контроль основных узлов и их чистка: шпиндель, вакуум, сверлильно-присадочная группа;

- контроль над уровнем масла;

- проверка безопасности устройства;

- чистка каналов системы охлаждения вакуума.

Также обязательно проводить уборку рабочего места. Крупный ремонт оборудования необходимо доверить квалифицированным специалистам.

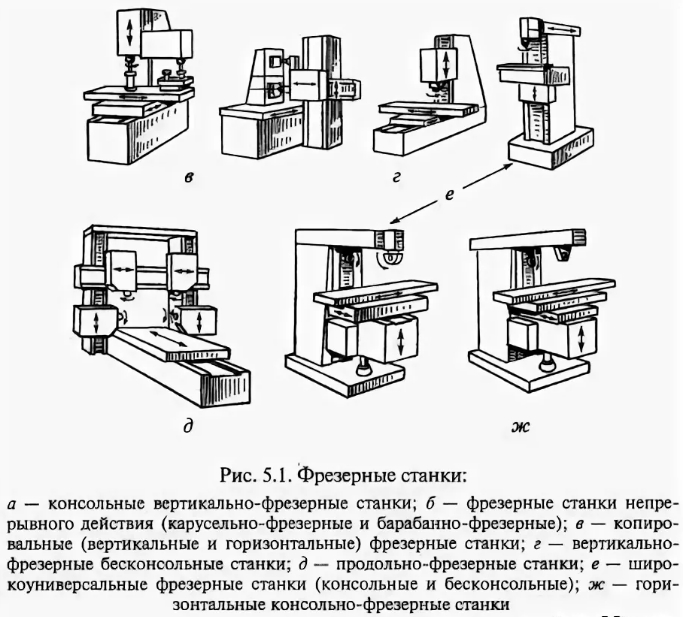

Виды

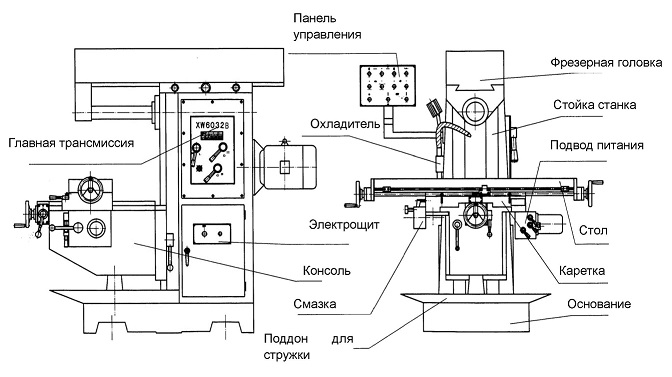

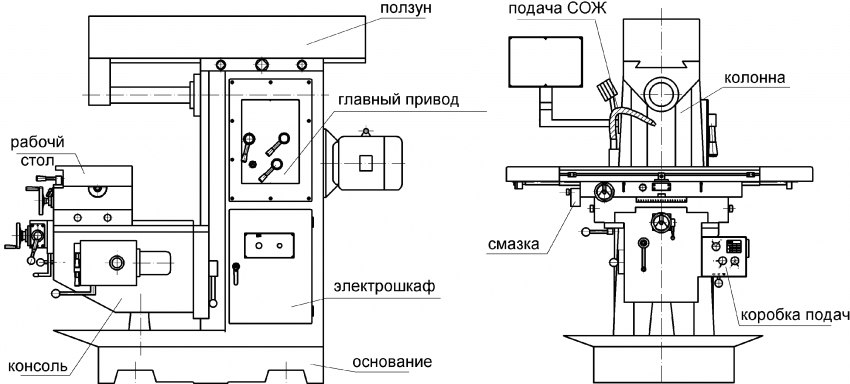

Вертикально-фрезерные

В основном они используют торцевые, цилиндрические и концевые фрезы. Периодически возможно сверление. Допускается обработка как чугунных и стальных, так и изготовленных из цветных металлов деталей. Головка шпинделя выполняет одновременно функцию коробки скоростей. Есть деление на 2 подтипа: с оснащением консолью и без нее.

Горизонтально-фрезерные

Шпиндель располагается в этом варианте горизонтально. Такие станки могут работать лишь с некрупными заготовками. Обеспечена отработка пазов и углов. Винтовое движение и деление выполнимы только при дополнительном оснащении. Станина используется для размещения основных узлов, критически значимых деталей устройства.

Сверлильно-фрезерные

Само название уже говорит о возможности не только фрезеровать, но и сверлить. Подобные механизмы успешно работают и с горизонталями, и с вертикалями, и с наклонными плоскостями. Комбинация двух регулярно исполняемых производственных манипуляций позволяет сберегать полезное место. Обеспечивается существенная экономия. Современные модели способны сверлить и под углом, а еще — обеспечивать автоматический реверс.

Универсальные

Этот тип занимает особое место в классификации фрезерных станков. Они используются в основном для мелкосерийных производств и для оснащения инструментальных цехов. Ими обрабатывают плоскости вертикальной и горизонтальной формы. Движение консоли идет по направляющим вертикалям. Конструкция позволяет производить работы за короткий срок.

Настольные

Такое устройство отличается сравнительной компактностью. Это обстоятельство позволяет использовать аппарат для ремонтной мастерской и автосервиса. Его можно применять и для школьных, иных учебных ситуаций. Можно без труда сверлить отверстия и горизонтально фрезеровать. Повышенная жесткость устройства позволяет работать со значительной точностью.

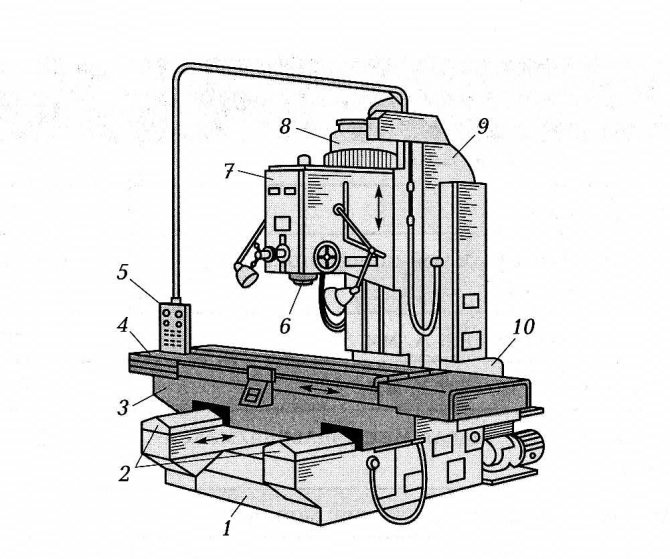

С ЧПУ

Основной принцип действия этих моделей и их технические характеристики — именно по рабочему узлу — не отличаются от других версий. Они способны зенкеровать, сверлить и растачивать отверстия. ЧПУ работает на малосерийном, серийном и единичном оборудовании. Основное преимущество таких аппаратов — в том числе и бесконсольной группы — состоит в особенной точности и сложности выполняемых манипуляций.

Подобные свойства делают автоматизированный фрезерующий и режущий инструмент незаменимым для:

автомобилестроения;

изготовления других транспортных механизмов;

производства станков;

изготовления корпусов судов;

приборостроительной отрасли.

Широкоуниверсальные

Такие стационарные приспособления призваны выполнять широкий спектр фрезерных работ со стальными, чугунными и разносплавными материалами. Обязательным отличием от горизонтально-фрезерующего оборудования выступает дополнительная шпиндельная головка. Ее монтируют на выдвигаемый хобот и могут разворачивать под произвольным углом. Как мини, так и полноформатные широкоуниверсальные станки часто позволяют работать шпинделями раздельно и одновременно. Если добавлена еще одна фрезерующая часть, то можно выполнять максимально широкий спектр работ.

Карусельно-фрезерные

Назвать этот вид совершенно новым нельзя — он выпускается уже несколько десятилетий. Как и в других случаях, предусматривается использование электрического привода. Величина рабочего стола колеблется от 75 до 200 см. Число рабочих шпинделей — от 1 до 3.

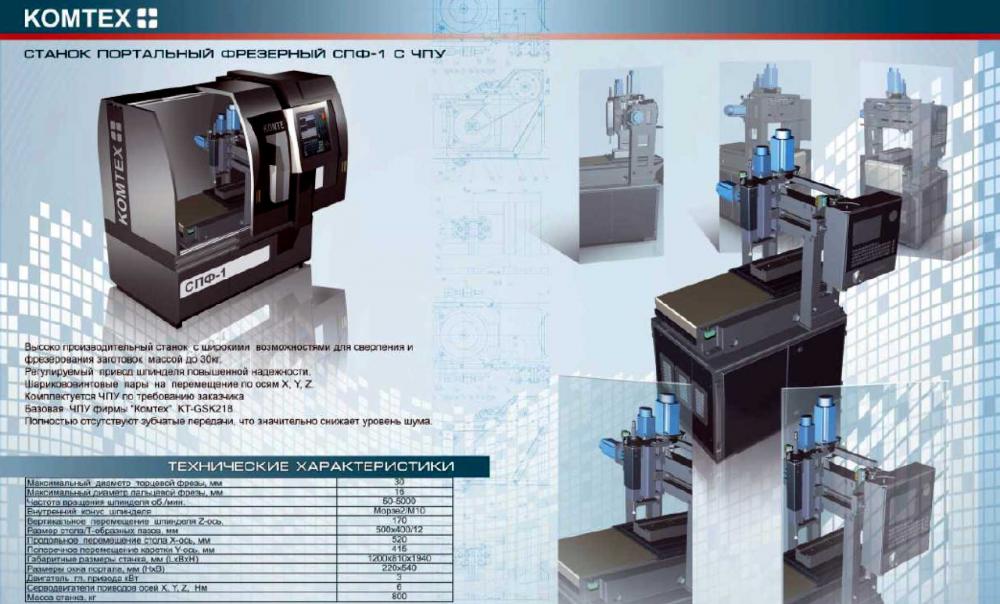

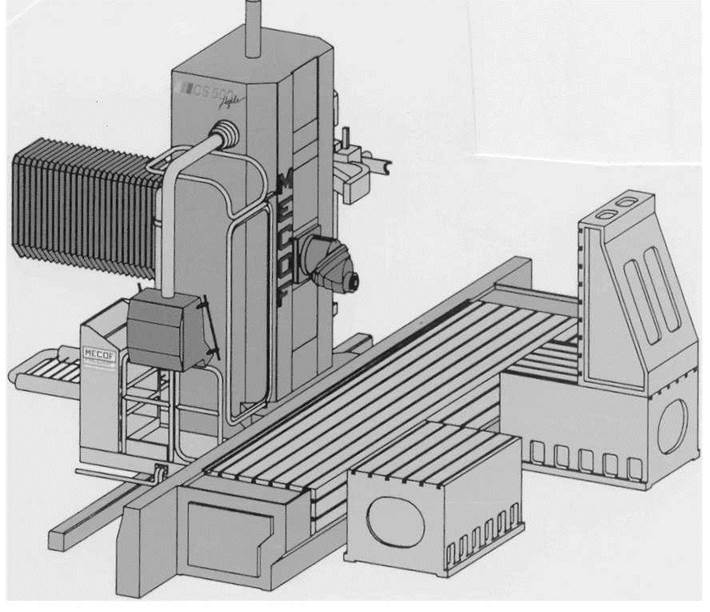

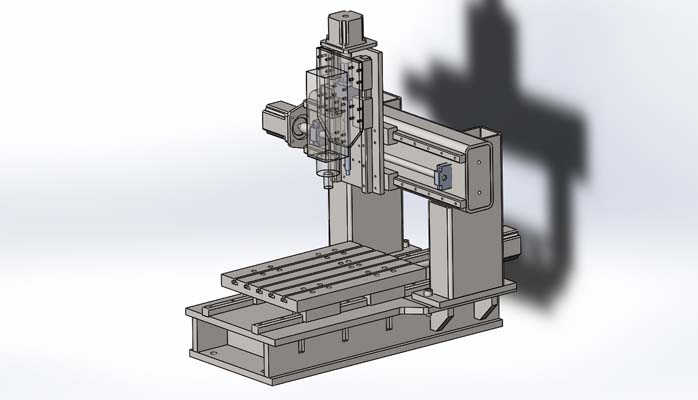

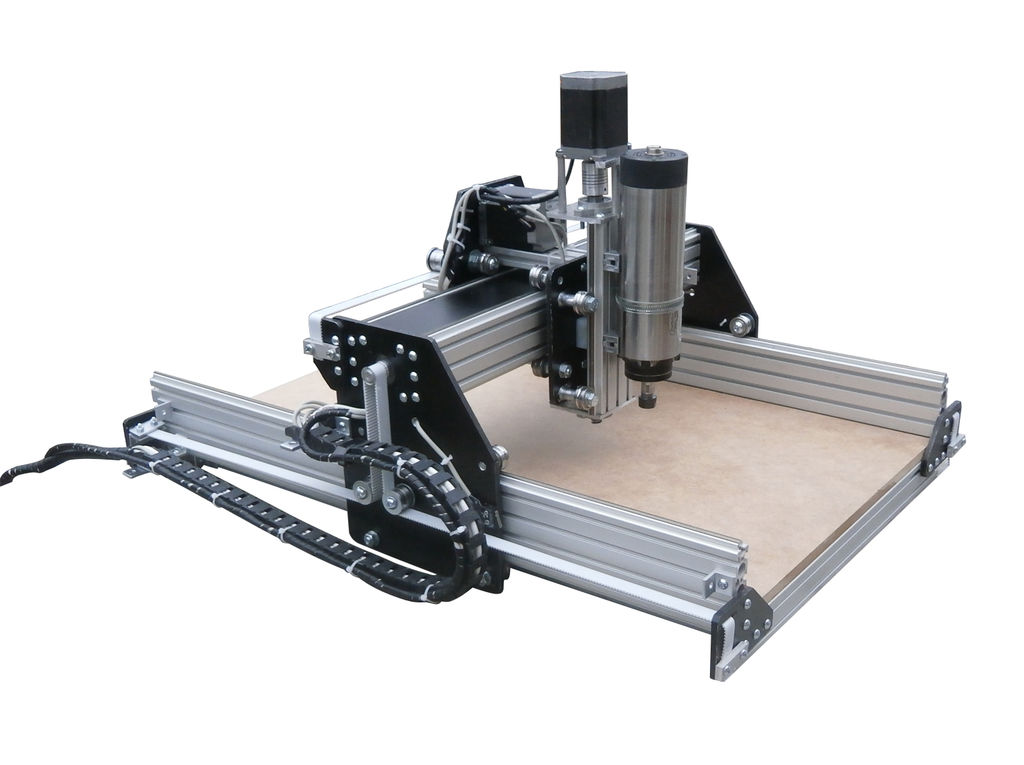

Портальные

Это всегда крупные устройства. Их важная особенность — вертикальное ориентирование базовых осей. Продуманная конструкция позволяет пильным узлам справляться даже с тяжелыми крупногабаритными заготовками. В технической литературе встречается и другое наименование — фрезерные обрабатывающие центры. Отдельные образцы рассчитаны и на работу с неметаллическими материалами.

Фрезерно-центровальные

Такое оборудование работает с торцами тел вращения. Оно может подготовить базовые плоскости к дальнейшей центровке. Иногда допускается черновая обработка шеек. Главная цель подобных устройств — сократить время на подготовку. В основном они относятся к полуавтоматическому классу.

Важное различие фрезерных станков связано с их оснащением оптическим либо индикаторным центроискателем. Приборы, обнаруживающие центры заготовок, делятся обязательно по степени точности

Шпоночно фрезерные системы обрабатывают прежде всего шпоночные пазы — что понятно уже по их названию. Дополнительно выделяют:

брусующий тип (используемый преимущественно для «тонкомеров» в деревообработке);

расточной (обрабатывающий крупные единичные заготовки);

лазерный фрезерующий станок (отличающийся особенно высокой точностью).

Плюсы и минусы

Фрезерователь для домашне-гаражного применения успешно решает задачи гравировки. Более крупные в размере промстанки применяют для решения куда более серьёзных задач. Домашний станок гораздо более прост в обслуживании, работает от простой сети с напряжением 220 вольт, трёхфазная линия ему не нужна. Он потребляет значительно меньше электричества, отнимает небольшую площадь (даже весь верстак он не займёт). Он не издаёт повышенный шум во время работы, обладает всем необходимым для простого потребителя функционалом защиты от нештатных ситуаций.

Управление станком осуществляется на основе программных решений Makerspaces, FabLabs и Education, где неважен постоянный контроль процесса. Небольшой вес станка позволяет переместить его в другое помещение. Не самая высокая стоимость делает его доступным многим пользователям – благодаря такому решению эти же потребители могут заняться малым бизнесом.

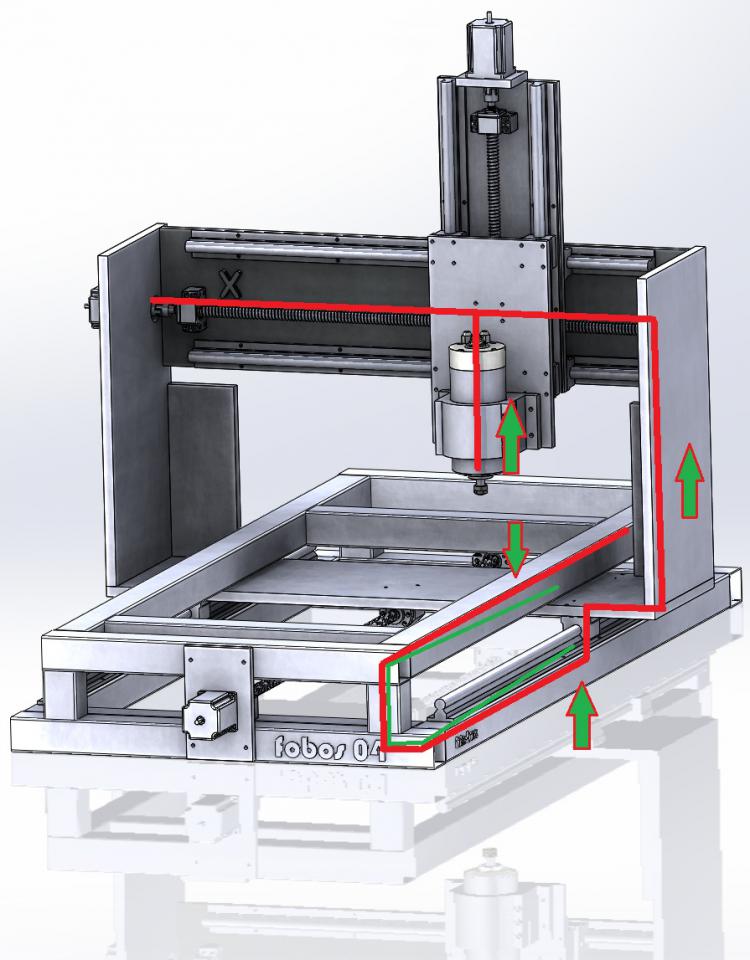

Различные конструктивные исполнения

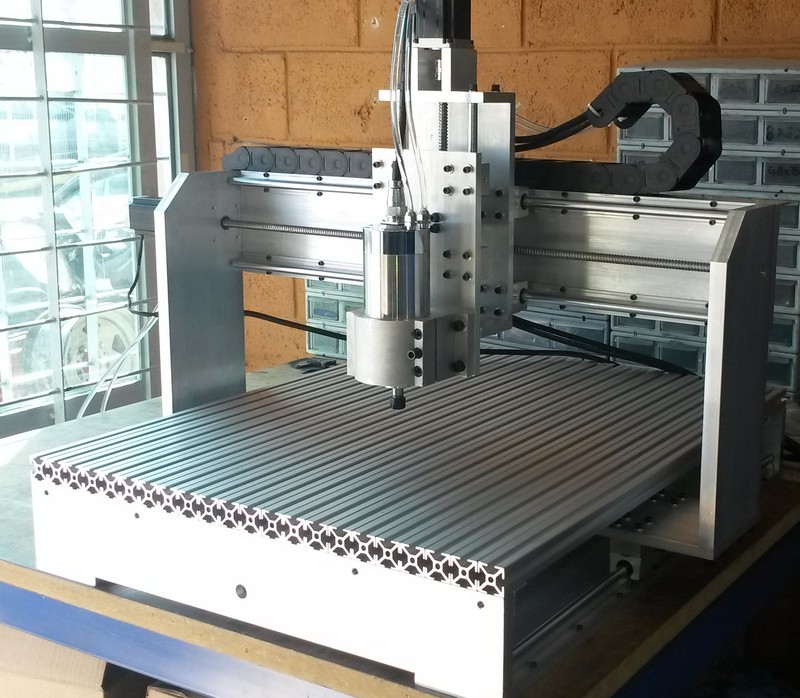

Встречаются станки, оснащенные ЧПУ, в различных конструктивных исполнениях. Автоматическая обработка определяет то, что конструкция должна обладать особыми свойствами. Все оборудование можно разделить на две основные группы:

- Консольный тип.

- Бесконсольные конструкции.

К консольным станкам можно отнести следующие станки:

- Универсальные.

- Вертикальные.

- Горизонтальные.

Бесконсольные станки бывают вертикального и горизонтального типа. Делать изделия корпусного типа многие решают на фрезерном оборудовании консольного типа. Особенностями можно назвать следующие моменты:

- Шпиндель с инструментом находится в неподвижном состоянии.

- Консоль служит для крепления заготовки. При этом конструкция находится в подвижном состоянии и может изменять свое положение относительно режущего инструмента.

В случае бесконсольной конструкции основного узла нет, так как рабочий стол и режущий инструмент могут находиться в подвижном состоянии. Подобное оборудование могут сделать только известные производители. Гравировальный станок зачастую выполнен в бесконсольном виде.

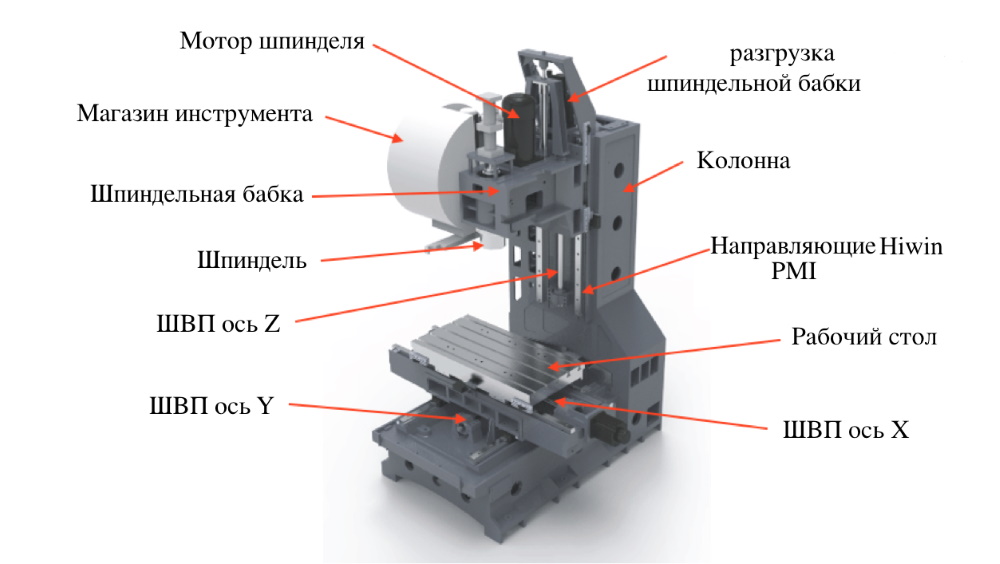

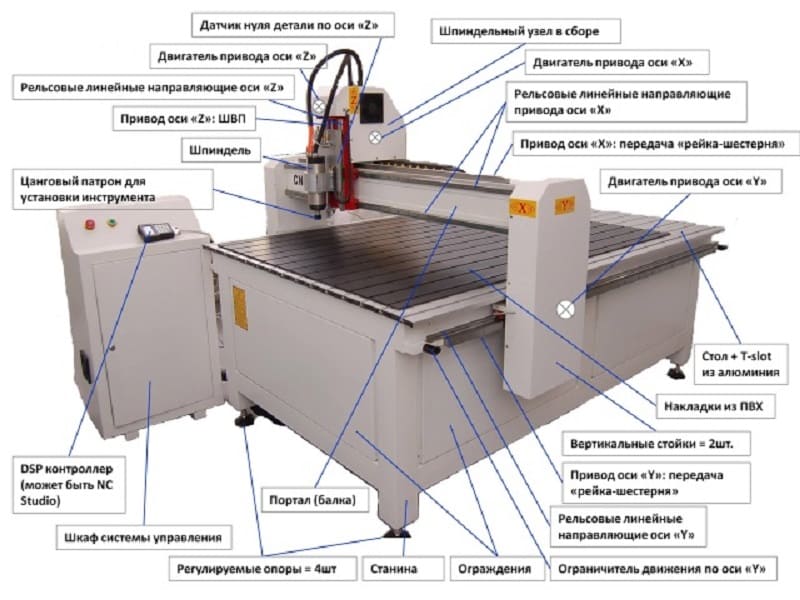

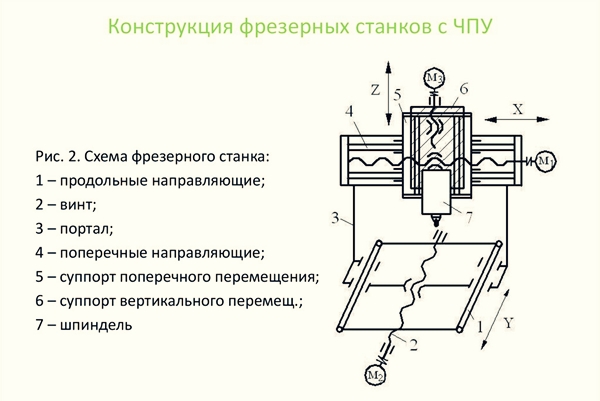

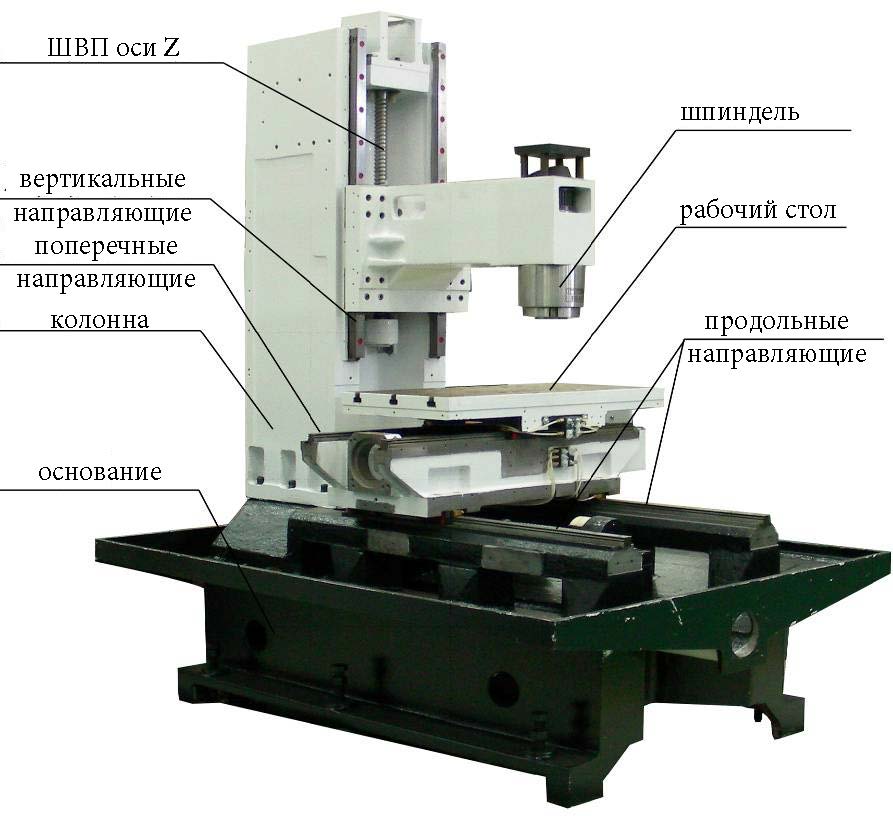

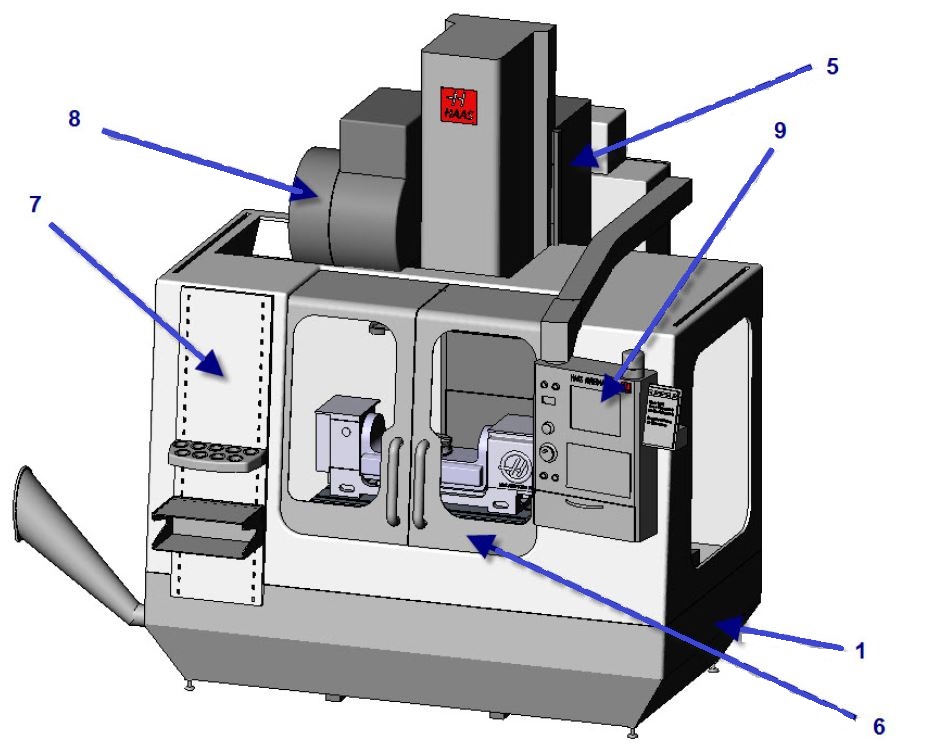

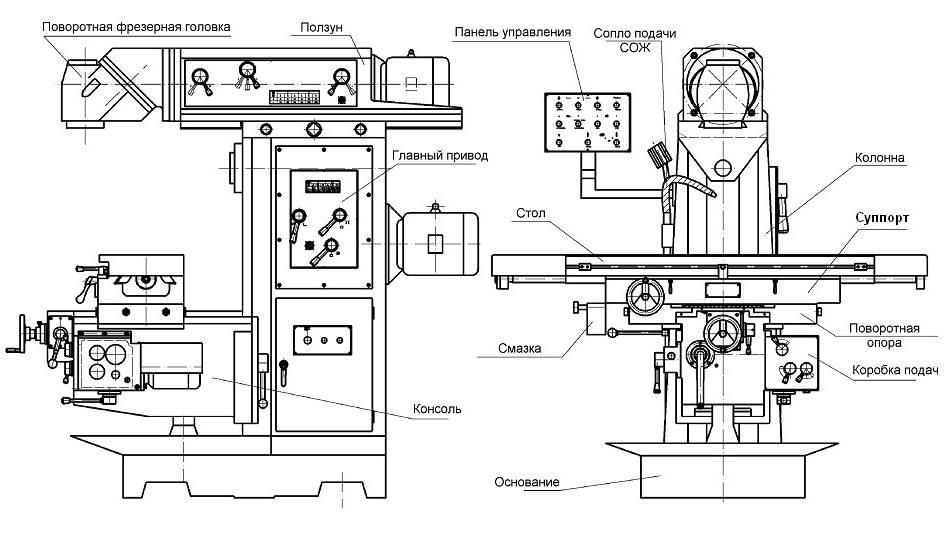

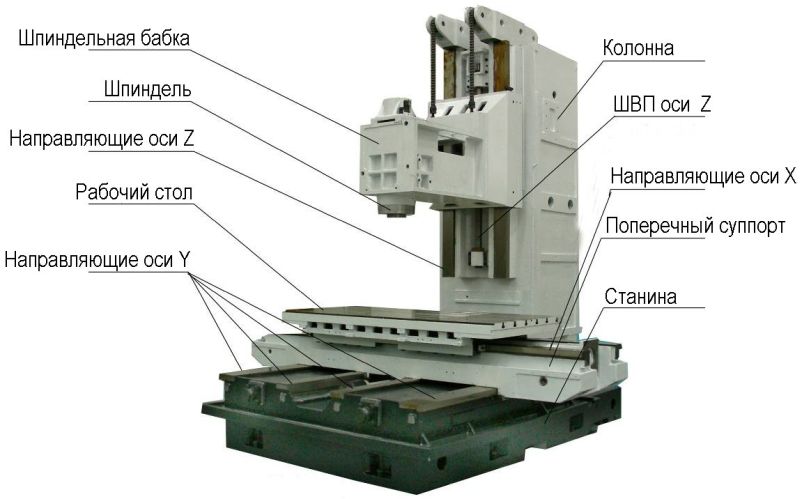

2 Основные узлы станков с ЧПУ по металлу

Станина делается сварной или литой. Сварной она выполняется тогда, когда требуется получить сложную по форме конструкцию. В остальных случаях рекомендуется изготавливать литую станину, характеризуемую высоким демпфирующим потенциалом и жесткостью.

Направляющие скольжения являются обязательным элементом любого широкоуниверсального фрезерного оборудования. Они работают на трении скольжения, что снижает точность их интерполяции и скорость передвижения рабочих органов. При этом они имеют повышенную жесткость. Линейные же направляющие гарантируют отличную точность перемещений, так как функционируют на трении качения, но описываются малой жесткостью.

Шпиндель станков с ЧПУ, на которых производится обработка металлических заготовок, бывает двух типов:

- Электрический двигатель с ротором, служащим для монтажа фрез и других режущих приспособлений.

- Механизм, связанный с приводом муфтой либо ременной передачей.

К другим важным узлам агрегатов с программным управлением относят:

Токарно-фрезерные станки с ЧПУ

Числовое управление делает станки автоматизированными и помогает точно обработать самые разные заготовки. Станки по металлу с ЧПУ обладают большими плюсами, по сравнению с аналогами на ручном управлении:

На порядок выше производительность, что важно

Используется повышенная точность, что особенно важно при изготовлении мелких и точных деталей.

Возможность применить современные информационные технологии при переходе на другие разновидности деталей.

Подготовка к процессу происходит в инженерной сфере труда.

Служат долго и надежно.

Экономичны в расходе ресурсов, что очень важно для большого предприятия.

Просты в использовании и обслуживании.

Также такие станки отличаются эргономичностью в дизайне. Обрабатывать при помощи таких станков можно длинные и плоские детали.

Разновидности токарно-фрезерного оборудования с ЧПУ

Производство на данный момент выпускает несколько видов фрезерных станков:

- стандартного устройства;

- с наличием противошпинделя;

- с противодным центром;

- с наличием С-оси.

Каждый из подвидов станка имеет свои технологические различия. Современные стандартные станки могут не только заниматься фрезерованием, но и сверлить отверстия в металлических изделиях. Правда револьвера у таких станков малоподвижна, а следовательно и производительность низкая.

Токарно-фрезерный аппарат по обработке не имеет таких проблем, поскольку оснащен фрезерной головкой с посадочным концом в виде самых разных типов конусов. Наличие таких головок позволяет устанавливать на оборудовании специальные резцы. Это значительно расширяет процессы, которые могут быть произведены с металлом на таком оборудовании:

- зенкерование;

- просверливание;

- фаски, а также канавки на заготовках;

- обработочные действия у торцов;

- развертывание;

- нарезание резьбы.

Также используется специальное приспособление, чтобы фиксировать квадратный хвостовик или особый инструмент для резки. Также имеется специальный механизм, который отвечает за замену инструментов в токарно-фрезерной установке с ЧПУ. Это устройство так и называется — сменщик.

Такие сложные установки необходимо на предприятиях, где изготавливают максимально сложные металлические детали различной точности и сложности. При помощи данного оборудования получается по много раз чередовать фрезерование с обточкой.

Это интересно: Термическая обработка металла

Фрезерные центры с наличием противошпинделя и С-оси

Наличие С-оси — одна из первых моделей оборудования с фрезами на центрах первейших модификаций.

Имеется отдельный привод для того, чтобы придать основному инструменту (сверлу или фрезе) вращательный момент. За замену инструментария отвечает автоматизированное устройство — сменщик.

Все устройства с С-осью — имеют одну важную рабочую функцию — контролировать угол наклона и скорость вращения обрабатываемой детали. Точность индексации в таком случае будет одна тысячная градуса.

При наличии таких механизмов обрабатывающий центр с С-осью может выполнять гораздо больше функций, чем стандартный токарный станок:

- работа над шестернами;

- операции фрезой над червячными передачами;

- обточка коленчатых валов, а также их изготовление.

Все эти операции выполняет аппарат с наличием С-оси без проблем. Это повышает его производительность.

Но аппараты с противошпинделем является более совершенным инструментом для работы с фрезой и токарным оборудованием. Второй шпиндель крепится на место задней бабки. Наличие на обрабатывающем устройстве второго шпинделя обеспечивает инструмент огромной функциональностью. Для того, чтобы инструмент стал в разы более эффективным, его можно оснастить вторым сменщиком.

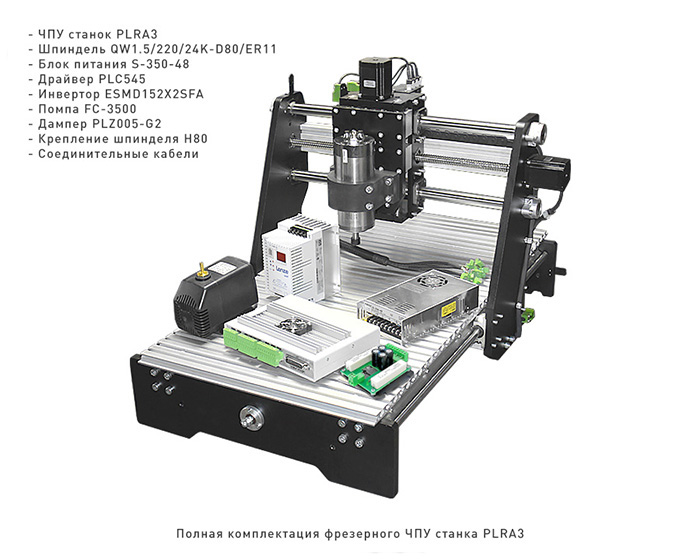

Проектирование и подбор комплектующих для станка с ЧПУ

Часть 1. «Какую подобрать электронику к станку?» или с чего начать.

Одним из самых распространенных вопросов у наших клиентов является «какие шаговые двигатели/драйверы подобрать для моего будущего станка?». Зачастую этот вопрос ставится в тот момент, когда станка нет даже в проекте, только в задумке – человек определился только примерно с рабочим полем и обрабатываемыми материалами. Данная ситуация является, естественно, ошибочной. Выбор электроники – далеко не первостепенное, он не составляет труда по сравнению с остальными этапами создания станка. Определиться с приводами можно только после определившись с другими параметрами, такими как перемещаемая масса, максимальная скорость и ускорения, усилия резания и пр. Поэтому при создании фрезерного станка с ЧПУ подбор комплектующих начинается с проекта, а проект – с постановки задачи. > Как правильно подобрать комплектующие для станка с ЧПУ

Проектирование станка с ЧПУ. Часть 2. Постановка задачи

Итак, первый шаг – определить круг изделий, которые будут производиться на станке. Это даст возможность вычленить следующие параметры размеры рабочего поля. Размеры поля соответственно дадут представление о возможном весе станка и его габаритах. Рабочее поле не должно существенно превышать необходимое. В данном случае запас карман тянет, и еще как. Затраты на изготовление, вес и прочие сложности с увеличением станка растут нелинейно!

Обрабатываемые материалы и режимы обработки. Эти данные следует использовать, чтобы вычислить такую информацию как планируемый к использованию инструмент

Очень важно тщательно определить минимальный и максимальный тип и размер фрез, это затем скажется на выборе шпинделя, а он, в свою очередь, обуславливает всю остальную конструкцию станка. Надо определить вид и размер фрез, будут ли использоваться резьбонарезные головки или точное позиционирование инструмента, потребуется ли автоматическая смена, будут ли использоваться шпиндели с инструментальными конусами или достаточно цангового зажима типа ER и т.п.

Усилия резания на фрезе

Максимальное усилие резания на фрезе обязательно необходимо если не знать более-менее точно, то как минимум иметь интуитивное представление о нём. Усилия резания — параметр, исходя из которого определяется жесткость, т.е. важнейшая характеристика будущего станка. Станок с недостаточной жесткостью будет выдавать некачественную поверхность, ломать фрезы, изнашивать шпиндели и направляющие, с избыточной жесткостью – будет дорогим, громоздким и экономически неэффективным.

Модель или хотя бы тип и размер шпинделя. Он достаточно определенно вытекает из предыдущих 2 пунктов. Под разные шпиндели – разные станки!

Комплектация станка. От обрабатываемых материалов зависит, нужна ли будет система защиты направляющих от стружки/пыли, подача СОЖ, вытяжка для удаление продуктов резания и т.п. Скажем, для деревообрабатывающих станков практически невозможно работать без вытяжки, но не нужна СОЖ, а для станков по алюминию – наоборот, для станков по алюминию защита направляющих желательна, но в целом опциональна, а для станков по чугуну – просто необходима, и т.д.

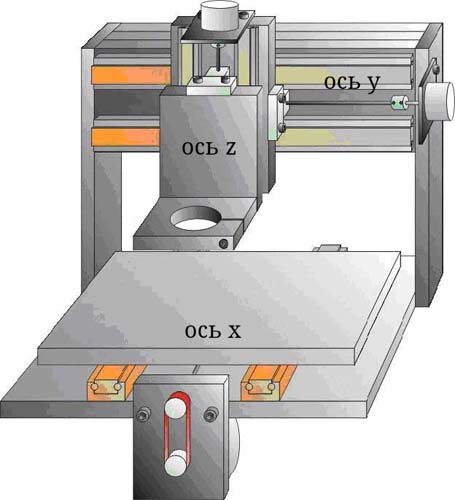

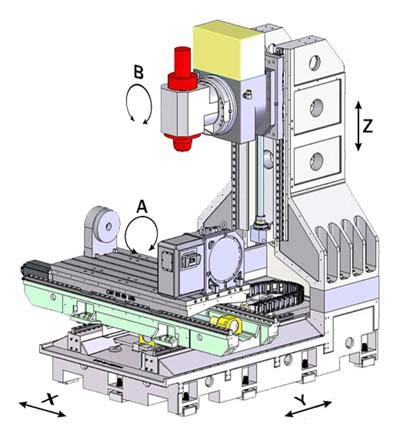

Количество осей. В зависимости от требований к изделиям станок может быть 3-осевым, 4-осевым (с 1 поворотной осью), 5-осевым (с 2 поворотными осями). Число осей также сильно влияет на конструкцию станка, его сложность и стоимость.

Ход по осям и вылет шпинделя. Эти данные на данном этапе определяются примерно, без особой точности, для получения модели действующих сил в первом приближении.

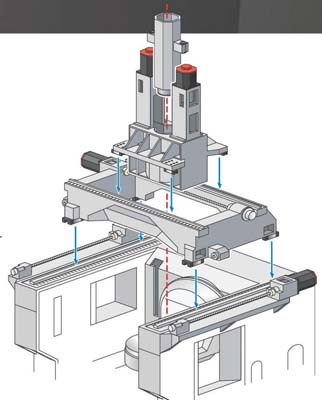

Проектирование станка с ЧПУ. Часть 3. Определение жесткости («бюджет жесткости»)

После определения параметров, упомянутых в предыдущей части, в т.ч. примерную длину осей, можно построить условную схему приложения внешних усилий и их распространения по конструкции станка(ниже пример, одна стрелка – усилие на фрезе, вторая – на поворотной оси).

Ключевым параметром при создании фрезерного станка с заданной точностью является жесткость на режущей кромке, которая определяется как сила, требуемая для отклонения режущего инструмента от исходного положения на единицу длины(обычно мкм). Согласно некоторым данным, значения жесткости в пределах 10-25 Н/мкм считаются достаточными для большинства станков. Значения 50 Н/мкм и более свойственны высокоточным станкам.

Виды токарных станков с ЧПУ

Токарное оборудование с ЧПУ классифицируются по тем же показателям, что и станки с ручным управлением:

- ориентация направляющих;

- класс точности (пять типов);

- масса (четыре типа);

- степень специализации (универсальные, специализированные и специальные).

https://youtube.com/watch?v=ZyqCmfg8aBQ

Кроме того, существует технологическая классификация токарных станков с ЧПУ, основанная на компоновке узлов и агрегатов. В этом случае выделяют пять основных групп:

- Горизонтальные токарно-револьверные. Самая распространенная группа оборудования с программным управлением. Выпускаются во множестве типоразмеров и модификаций.

- Токарно-лобовые станки с ЧПУ. Не имеют задней бабки, а размер планшайбы может достигать нескольких метров. Применяются при работе с крупноразмерными изделиями типа обечаек.

- Токарно-карусельные. Планшайба расположена горизонтально, а ее размер может достигать 10-12 метров. Установки с планшайбой более двух метров, как правило, имеют два вертикальных суппорта.

- Многошпиндельные. При работе с заготовками используется шпиндельный блок, состоящий из нескольких (обычно 4-6) одновременно вращающихся шпинделей, и такое же количество неподвижных суппортов с разными резцами. Поворотом блока каждая заготовка подводится к очередному суппорту и таким образом за один оборот на ней выполняется четыре-шесть различных видов резания.

- Токарно-фрезерные обрабатывающие центры. Многофункциональное оборудование, способное выполнять за одну установку детали весь спектр операций по механообработке.

Мини токарный станок ЧПУ по металлу может выполнять все те же операции, что и промышленные установки, но только с меньшими по размеру деталями. Обычно они оснащены системой CNC со стандартным языком программирования G-code, которая управляет перемещением суппорта, а также оборотами главного и вспомогательного привода. Настольный токарный станок с ЧПУ может оснащаться сменной фрезерно-сверлильной головкой, что значительно расширяет область его применения.

Как на нем работать?

В помощь новичку, в первый раз вставшему за только что приобретённый или самостоятельно изготовленный станок, учебники и справочники, советы знакомых токарей-фрезеровщиков, обучающие видеоматериалы. Универсальные инструкции тоже есть. Вот одна из них.

Для подключения микроконтроллеров станка может использоваться, к примеру, проводной интерфейс RS-485. Это специализированный микроконтроллер, преобразующий сигналы USB-порта ПК в команды RS-формата и обратно. Скорость обмена данными между программной частью станка и компьютером/ноутбуком/планшетом, в котором есть свободный USB-порт, может достигать 10 Мбит/с. Для подключения используйте кабель USB.

Установите драйвер для программатора и специальную ЧПУ-программу на ПК.

Подготовьте станок к работе. В отладку устройства входит проверка рабочего стола станка на отсутствие посторонних предметов и вещей. Переключите станок в режим приёма команд. Инструкция по отладке прилагается в руководстве по эксплуатации.

Подготовьте материалы и заготовки, подлежащие обработке. Перед началом механического процесса прогрейте шпиндельный механизм, заставив его немного поработать вхолостую

Это важно на зимнем холоде, когда станок эксплуатируется в холодное время и не в домашних условиях.

Выставьте показатели коррекции на нужные габариты резаков, которыми будет обрабатываться каждая деталь.

Поставьте зажимное устройство на его посадочное место, на котором оно согласно инструкции должно работать.

Передайте в программный блок станка координаты относительного нуля для проведения начала обточки. Запустите на ПК программу, задающую схему работы станка, и загрузите в неё вытачиваемый эскиз.

Запустите процесс, проверив наладку и крепление заготовки

Материал при обточке не должен сместиться с позиции обрабатывающего центра.

Станок приступит к работе. Если эскиз был удачно загружен, а сама деталь и резаки надёжно закреплены, то по окончании определённого времени пользователь получит запрашиваемую деталь, которая выточилась из исходной заготовки.

Материал резки:

Оба станка подходят для резки дерева, древесностружечных материалов, оргстекла, композита.

Однако лазеры запрещено применять для резки ПВХ. Дело в том, что при нагревании поливинилхлорид выделяет канцерогены, кроме того образуется серная кислота, негативно сказывающаяся на оборудовании (вызывает коррозийные процессы). А вот фрезерный станок прекрасно справляется со всеми видами пластика.

Ограничения касаются и обработки металлов. Фрезерный станок с помощью твердосплавных фрез легко режет практически любые металлы. А вот лазерный для резки металла представляет собой специальную, дорогостоящую и чрезвычайно мощную машину. Обычные станки с металлическими заготовками не справляются.

При этом фрезерные станки не способны выполнять резку по резине, тогда как лазерные – отлично ее режут. Зато фреза, в отличие от лазера, лучше подходит для обработки смолистых пород дерева (сосна, ель), с которыми лазерным станкам справится достаточно сложно.

Принцип работы фрезерного станка с ЧПУ

В системах автоматизированного проектирования (AutoCAD, SolidWorks, Компас-3D и тд.)графическом редакторе (Corel Draw, AutoCAD или другом подобном) выстраивается точное векторное изображение заготовки. Затем оно с помощью CAM или CAD/CAM систем (HSMWorks,Inventor HSM, Creo Parametric и тд.) преобразуется в G-код управляющей программы и затем загружается в оперативную память оборудования., где обрабатывается программным обеспечением и переводится в G-коды, которые управляют сервомоторами или в более дешевых устройствах шаговыми моторами. микрошаговыми двигателями.

Есть и другой современный подход разрабатывать управляющие программы для ЧПУ. Например в Siemens возможно непосредственно на устройстве без CAM-системы. Это обусловлено наличием специального программного обеспечения ShopTurn, ShopMill, в котором можно легко задавать элементы детали и их обрабатывать. Точно также такая возможность есть и у других систем, например, Fanuс, Heidenhain и тд.

Далее программное обеспечение и УП управляют работой сервомотрами или шаговыми двигателями.

Последние, по заданному алгоритму, перемещают рабочий стол с деталью и/или шпиндель по трем осям координат, формируя траекторию движения. Закрепленный в цанге режущий инструмент – конической, цилиндрической, торцевой, концевой или другой формы, цельный, сварной или сборный – раскраивает, высверливает, снимает, гравирует материал. Он сделан из гораздо более плотного металла, чем сама заготовка, поэтому фрезерная обработка на станках с ЧПУ отличается эффективностью. Производительности также способствует высокая скорость вращения механической части оборудования. Точность обеспечивается электроникой, действующей автоматически.

Все, что нужно сделать оператору – ввести с пульта соответствующую программу, а после – визуально контролировать правильность ее выполнения, глядя на панель. В том случае, если технологическая операция пойдет не по плану или возникнет аварийная ситуация, останется только произвести отключение.

Современные модели предлагают своим пользователям целую систему решений, повышающую безопасность и качество производства, но не требуют от обслуживающего персонала выдающихся знаний и умений – научиться эксплуатировать любую из них сравнительно просто.