Технология выполнения гидроабразивной резки

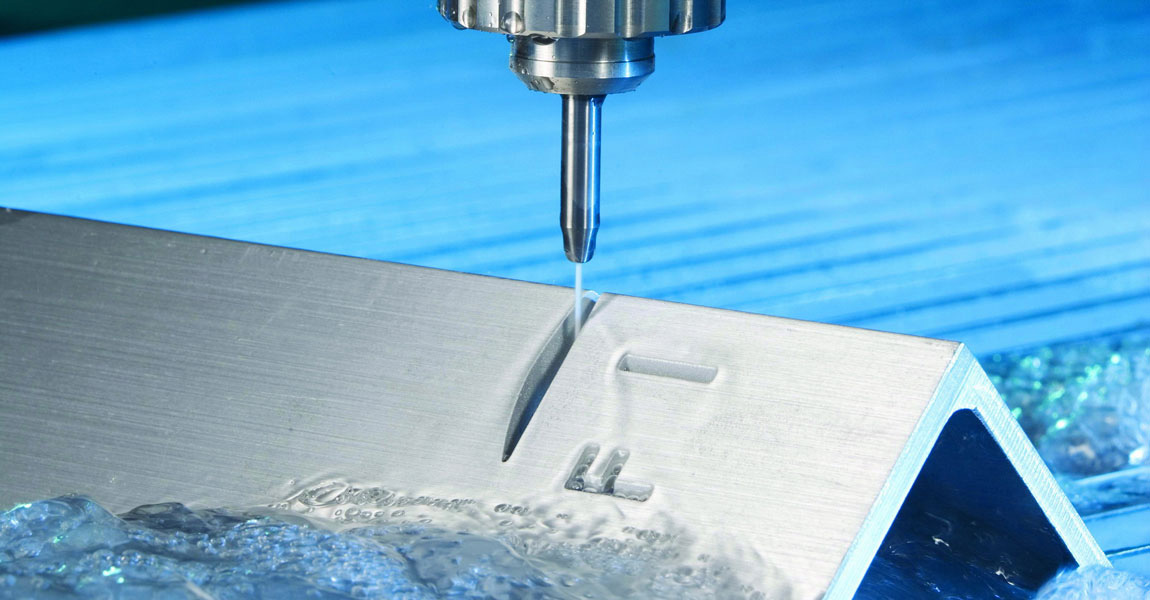

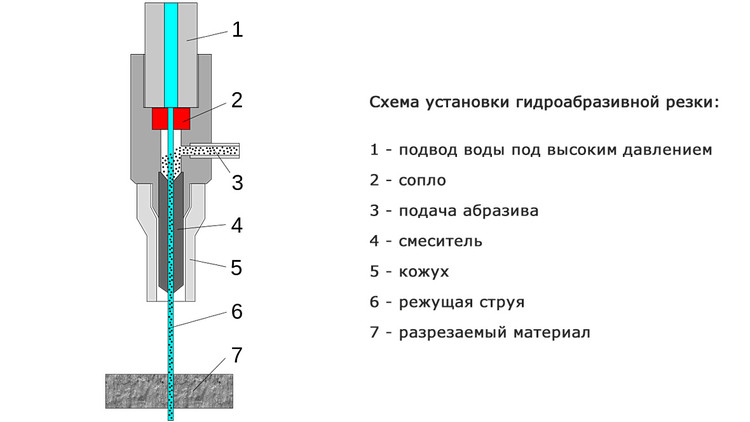

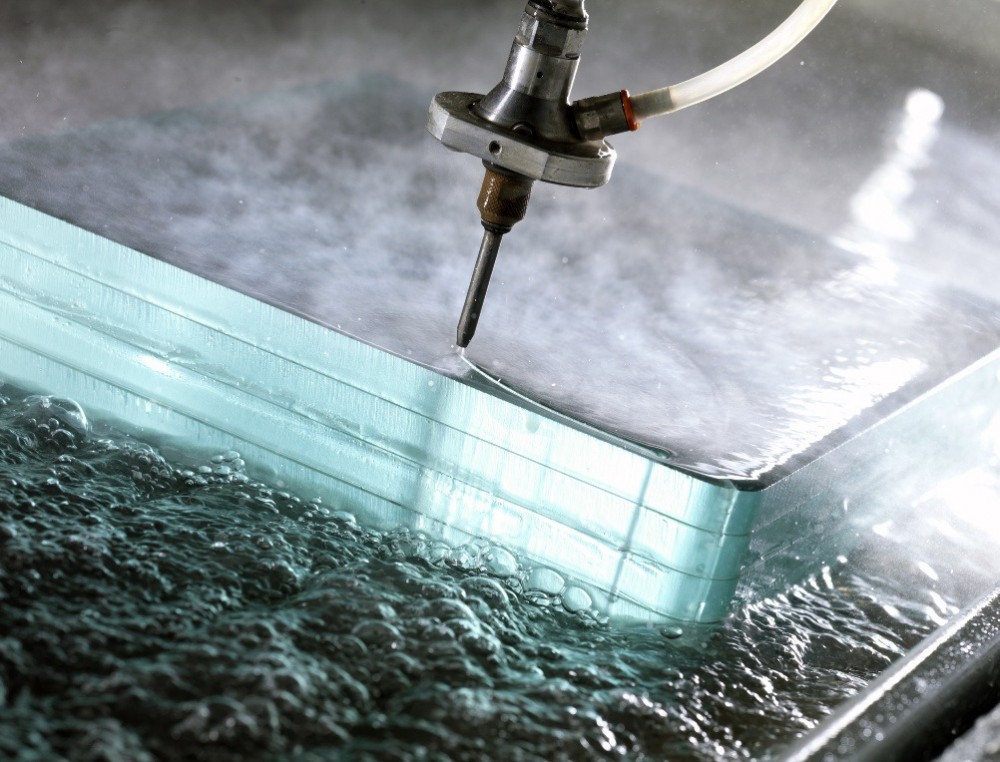

Операция по выполнению гидроабразивной резки заключается в обработке заготовки водяной струей под большим давлением с добавлением в воду режущего вещества в виде мелких частиц твердых горных пород. Для точного позиционирования режущей струи используется лазер и специальная направляющая головка, выполненная из прочного сплава.

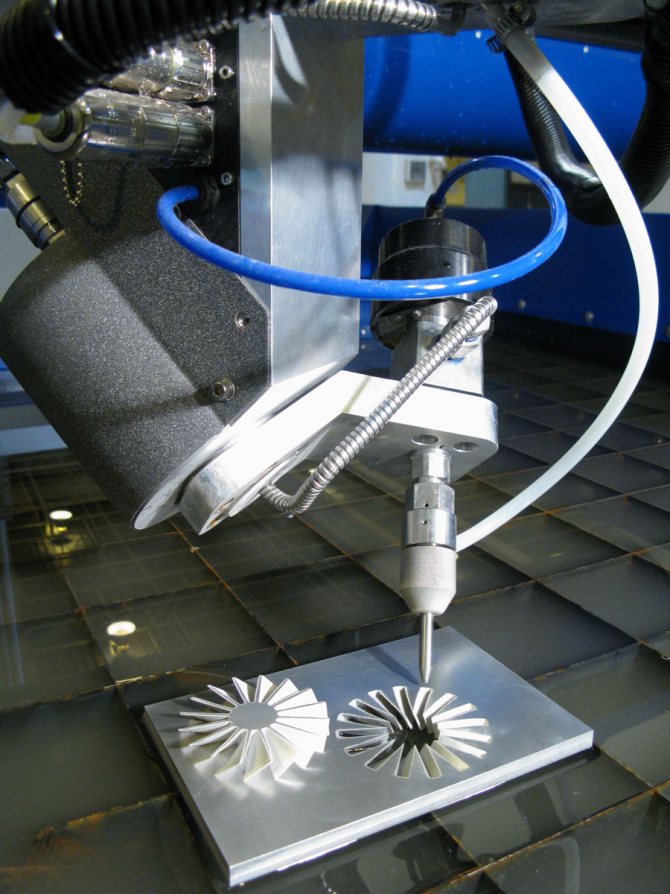

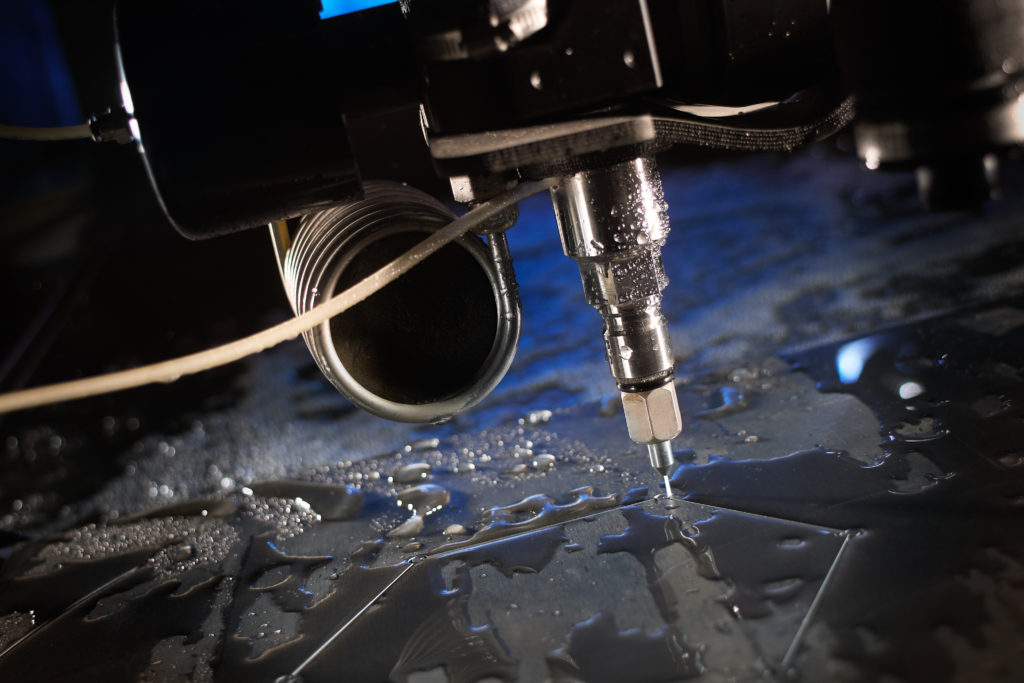

Рис. 1 Рабочая операция резки материала под большим давлением на гидроабразивном станке.

Операция резки протекает под воздействием абразивной смеси за счет использования специального насоса, от характеристик которого зависит толщина реза и скорость обработки заготовки. Для управления процессом на станке устанавливается регулятор мощности, который позволяет изменять толщину и скорость реза заготовки. При обработке наиболее прочных материалов применяют трехкомпонентный наполнитель, менее прочных – двухкомпонентную смесь (вода + абразив).

Большую роль в технологическом процессе играет напор воды, который должен иметь рабочие параметры не менее 4700 кг/см2 и скорость до 1200 м/сек.

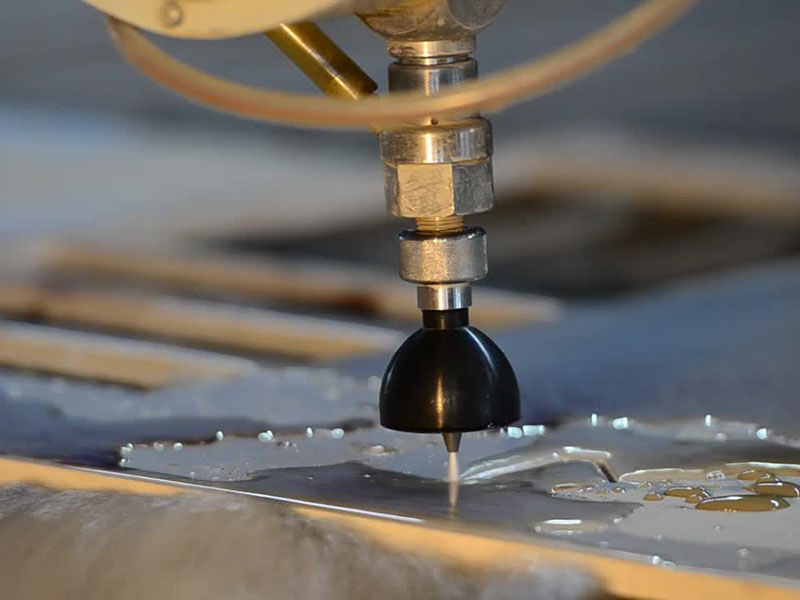

Для точного позиционирования струи используются специальные сопла, которые имеют различный диаметр выходного отверстия, что позволяет за счет смены головки регулировать толщину реза. Ресурс работы водяных сопел обычно составляет 60 — 100 час. по истечении, которого производится их замена.

Для приготовления абразивной смеси на станке установлена специальная смесительная камера, где производится смешивание различных компонентов согласно заданной программе.

Для автоматизации операций обработки используется блок автоматики, который регулирует операцию резки и скорость подачи режущего вещества, а также осуществляет компенсацию конусности за счет использования технологии Flow Dynamic Waterjet. Система автоматически производит регулировку позиционирования головки со сменой направления угла сопла.

Гидроабразивные станки используются для разделки материалов:

- нержавеющей стали;

- алюминия;

- титана;

- гранита;

- мрамора;

- углепластика;

- стекла

с образованием ровного реза необходимой толщины.

Основные виды резки водой:

Гидроабразивная резка и гидрорезка без абразива имеют минимальные отличия. Струя гидроабразивной резки в сотни или, возможно, в тысячи раз мощнее струи гидрорезки без абразива. У каждого вида резания, гидрорезки и гидроабразивной резки свое назначение. Гидрорезкой без абразива режут мягкие материалы, а гидроабразивной резкой режут керамику, композиты, металлы и дугие твердые материалы. Гидроабразивной резкой со стандартными параметрами можно резать материалы, твердость которых равна или немногим ниже твердости керамики на основе оксида алюминия (часто называемого корундом, с AD 99,9).

| Гидрорезка без абразива | Гидроабразивная резка |

| При гидрорезке без абразива в материал врезается сверхзвуковая водяная струя. | При гидроабразивной резке струя гидрорезки разгоняет частицы абразива, и уже эти частицы, а не вода, врезаются в материал. |

Отличительные особенности гидрорезки без абразива

| Отличительные особенности гидроабразивной резки

|

Особенности различных методов резки

В настоящее время существует множество методов резки различных материалов, начиная от чисто механических, и заканчивая криогенной и лазерной резкой. Технологии резания постоянно совершенствуются. Сегодня наиболее часто применяется плазменная, лазерная и гидроабразивная технология резки, каждая из которых имеет как свои достоинства, так и недостатки.

| Расходные материалы | Форма резки (мм) | Мин.расстояние между двумя резами (мм) | Рекомендуемый материал для резки |

| Вода с абразивом | вода абразив | 1.5 | любой твердый материал |

| Лазер СО2 | электроэнергия газ | 1.2 | углеродистая сталь нержавеющая сталь титан и цветные металлы |

| Кислородная резка | газ для нагрева газ для резки | 10 | углеродистая сталь |

| Плазма/газ (кислород) | электроэнергия газ | 5 | нелегированная и слабо легированная сталь |

| Плазма/газ (нейтральный или раскисляющий) | электроэнергия газ | 10 | нержавеющая сталь и цветные металлы |

| Плазма вода | электроэнергия газ вода | 10 | все черные и цветные металлы |

| Рубка | инструмент | от 1.5 до 2.5 | |

| Штамповка | штамп, матрица |

Преимущества и недостатки различных методов резки

| Метод резки | Преимущества | Недостатки |

| Гидроабразивная резка (резка водой с абразивом) | не нагревается поверхность разрезаемого материала, не выделяется тепло, отсутствует зона термического воздействия, нет выбросов газа и токсичных испарений, различные конфигурации при резке, возможность одновременной резки несколькими резаками, отсутствие прожиганий и окалины при резке металла | высокая стоимость установки, быстрый износ рабочих деталей установки, высокий уровень шума при работе, трудности с очисткой сточных вод |

| Лазер высокой мощности СО2 | высокая скорость резки тонколистового материала, незначительная зона термического воздействия, отсутствие деформации материала, возможность получения различных форм при резке, экономия материала благодаря малой ширине разреза | толщина резки < 20 мм, высокая стоимость установки, а также обслуживания и ремонта, некоторые материалы не могут быть разрезаны лазером как по причине явления отражения (к примеру — медь), так и из-за прозрачности материала (стекло) |

| Кислородная резка | низкая стоимость оборудования и незначительные расходы при обслуживании, широкая гамма толщины резки (до 300 мм и более), различные положения резки | резка только углеродистых сталей, значительная зона термического воздействия, качество резки зависит от состояния поверхности материала, низкая скорость резки толщин < 30 мм, широкий разрез |

| Плазма/газ | позволяет резать любые металлы и их сплавы, в т.ч. углеродистую, нержавеющую и высоколегированную стали, чугун, медь, латунь, бронзу, алюминий, титан, а также биметаллы; позволяет делать резку сложных геометрических конфигураций, без существенной тепловой деформации разрезаемого материала | максимальная толщина разрезаемого металла значительно меньше, чем при кислородной резке; резка только токопроводящего материала; высокий уровень шума и необходимость защиты от УФ-излучения |

| Рубка, сверление | отсутствие зоны термического воздействия, высокая скорость резки и производительность для перфорированного материала, низкая себестоимость производимых работ | высокая стоимость инструмента, невозможность изготовления сложных форм, возможны деформации и механические повреждения, неровный срез, высокий уровень шума |

| Электроэрозия | высокая точность резки (5µм); возможность резки толстолистового материала (до 400 мм), а также пакетной резки листов малой толщины; возможность резки гофрированных материалов | низкая скорость резки |

Принцип действия и применение гидроабразивных станков

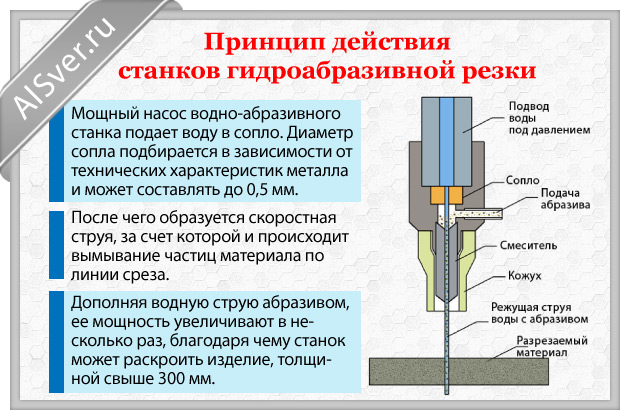

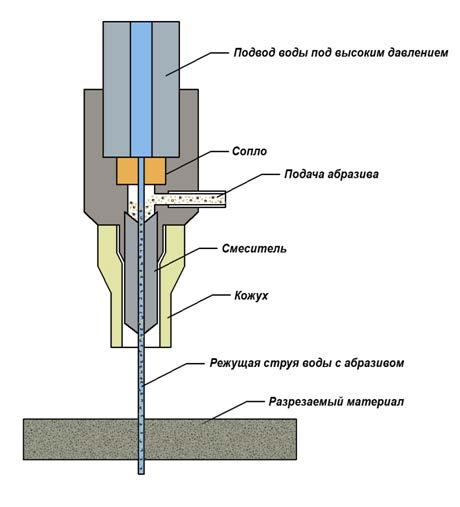

Станки для обработки металла гидроабразивом универсальны в применении, ведь их возможности не заканчиваются на раскрое металлопроката. Принцип действия водно-абразивных установок можно посмотреть на видео.

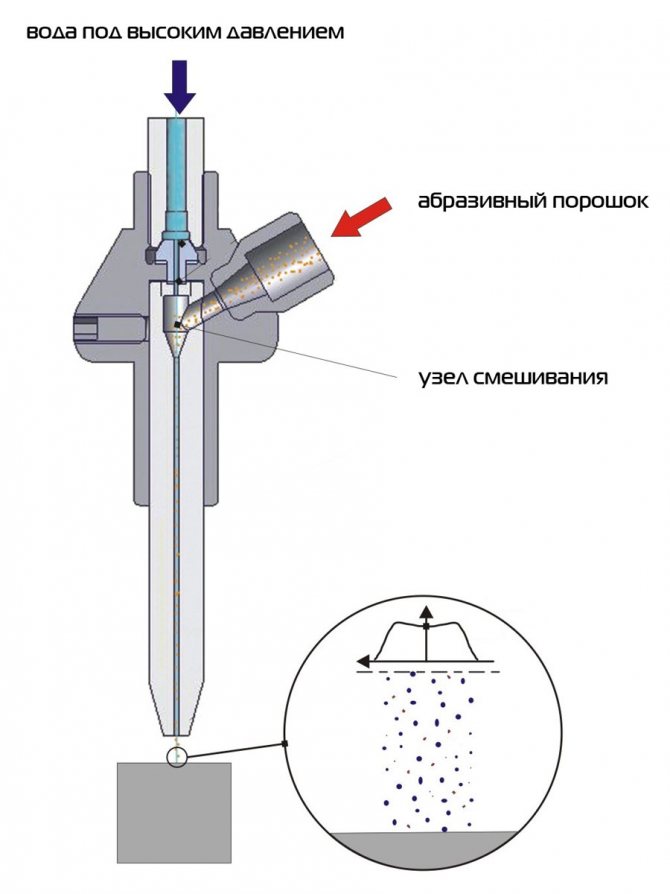

Основывается технология на специально разработанной системе подачи воды под высоким давлением на обрабатываемую поверхность.

Вспомогательным компонентом жидкости является абразив, который добавляется в воду. Обычно в качестве абразивной добавки используют микрочастицы песка.

Вода и песчинки одновременно подаются в смеситель из отдельных резервуаров, где тщательно перемешиваются. В результате полученная взвесь под давлением попадает в сопло установки.

Затем рабочий водно-абразивный инструмент, в виде интенсивной с определенными параметрами струи, направляется на заготовку и разрезает ее.

В данном случае скорость гидроабразивной резки можно сравнить разве что со скоростью работы плазмореза, а вот качество выполненного таким методом среза может соответствовать только качеству разрезания лазером.

Стремительное развитие современных технологий позволило усовершенствовать станки путем расширения их эксплуатационных возможностей. Благодаря чему их сфера использования возросла.

На сегодняшний день водно-абразивное оборудование дает возможность:

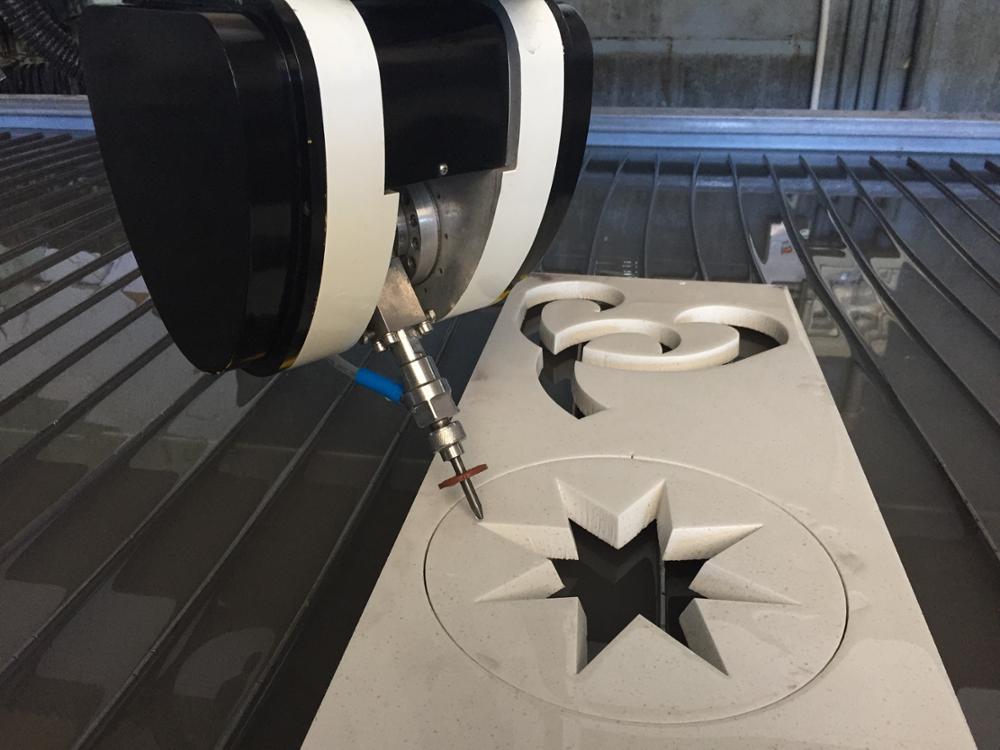

- Проводить нестандартное разрезание любого материала, при этом меняющийся наклон реза не сказывается отрицательно на качестве. Рабочий процесс, выполняемый под любым углом наклона, дает возможность на выходе получить полностью готовые заготовки и не подвергать их финишной обработке;

- Вырезать детали самых сложных геометрических форм с помощью числового программного обеспечения. В данном случае обработка проходит полностью в автоматическом режиме и не требует человеческого участия. Оборудование управляется специально заданной компьютерной программой. Гидроабразивная резка (например, обработка труб) позволяет выполнить нужную окружность без допустимых погрешностей;

- Станки для обработки металла (труб) гидроабразивом, используемые в металлопрокате, дают возможность проводить разрезание максимальной толщины разного металла, как показано в видео. Так, обработка заготовки из среднеуглеродистой стали может выполняться с использованием материала максимальной толщины – 200 мм. Максимальная толщина титанового материала может составлять 15-17 мм; высокопрочные сплавы могут иметь толщину 12 мм. А вот толщина медной заготовки достигает лишь 5 мм;

- Гидроабразивная технология нашла свое применение также и в сфере искусства. Оборудование позволяет производить разнообразные предметы дизайна и украшения, чаще всего обработка фигур происходит с применением ЧПУ.

Гидроабразивная резка металла

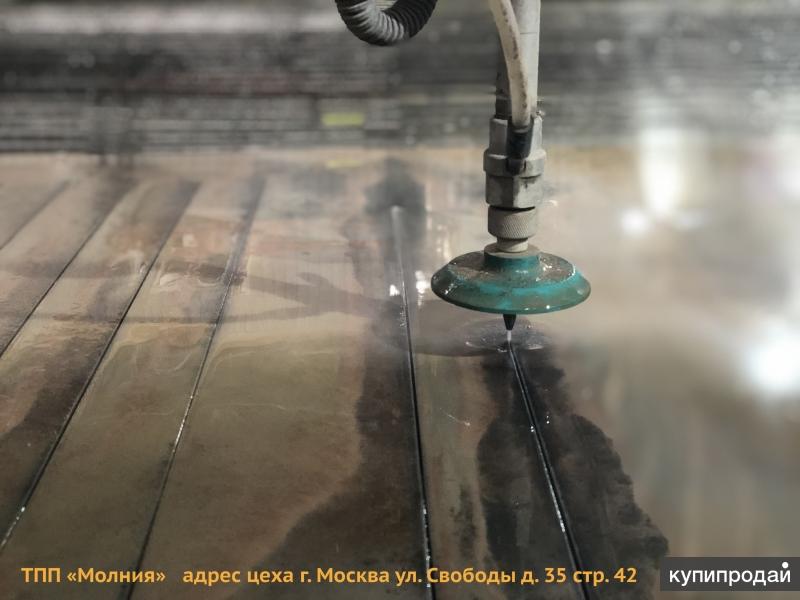

Выполним гидроабразивную резку листового металла толщиной до 200 мм. на швейцарском оборудовании Bystronic Byjet Classic 3015.

Стоимость резки листа 2 мм. – 53,47 руб. м.п.

Гидроабразивная резка материалов на предприятии ООО «Глебовский механический завод» производится на установке Bystronic Byjet Classic 3015 с ЧПУ, позволяющей автоматизировать процесс раскройки и получать готовые изделия высокого качества.

Гидрорезка металла и материалов основана на физическом принципе высокоскоростного эрозионного воздействия водно-абразивной смеси на подвергаемую обработке заготовку. Смесь подается в зону резания насосом высокого давления. Режущая головка имеет сопло диаметром 0,2-0,4 мм, через которое смесь выбрасывается со сверхзвуковой скоростью. Абразивным материалом служит твердый песок (обычно рубиновый или гранатовый).

Стоимость гидроабразивной резки

Цена за 1 метр гидроабразивной резки металла (с НДС)*

Качество резки зависит от скорости движения режущей струи!

| Толщина, мм | Черная сталь, руб./м | Нержавеющая сталь, руб./м | Цветные металлы, руб./м | ||||

| RZ20 | RZ40 | RZ60 | RZ20 | RZ40 | RZ60 | ||

| 2 | 91,26 р. | 69,96 р. | 53,47 р. | 91,46 p. | 70,31 p. | 53,77 p. | 98,72 p. |

| 3 | 118,22 р. | 84,79 р. | 61,72 р. | 118,86 р. | 85,30 р. | 62,11 р. | 111,32 р. |

| 5 | 167,80 р. | 107,58 р. | 72,96 р. | 169,08 р. | 108,40 р. | 73,52 р. | 134,32 р. |

| 8 | 317,11 р. | 203,35 р. | 137,90 р. | 319,64 р. | 204,91 р. | 138,96 р. | 141,67 р. |

| 10 | 429,86 р. | 275,44 р. | 186,84 р. | 433,12 р. | 277,54 р. | 188,24 р. | 160,10 р. |

| 12 | 551,24 р. | 353,22 р. | 239,64 р. | 555,06 р. | 356,05 р. | 241,38 р. | 178,34 р. |

| 16 | 816,73 р. | 523,82 р. | 355,42 р. | 823,45 р. | 527,96 р. | 358,28 р. | 264,68 р. |

| 18 | 962,02 р. | 616,64 р. | 418,18 р. | 969,01 р. | 621,43 р. | 421,26 р. | 311,20 р. |

| 20 | 1 111,67 р. | 713,36 р. | 483,91 р. | 1 121,00 р. | 718,49 р. | 487,45 р. | 360,22 р. |

| 25 | 1 515,91 р. | 973,73 р. | 659,30 р. | 1 527,48 р. | 980,88 р. | 664,79 р. | 491,04 р. |

| 30 | 1 961,76 р. | 1 254,54 р. | 851,48 р. | 1 971,43 р. | 1 266,46 р. | 858,80 р. | 634,24 р. |

| 40 | 2 942,65 р. | 1 887,73 р. | 1 282,69 р. | 2 964,44 р. | 1 905,72 р. | 1 290,97 р. | 955,13 р. |

| 50 | 4 083,67 р. | 2 615,69 р. | 1 770,79 р. | 4 083,67 р. | 2 632,90 р. | 1 786,61 р. | 1 316,45 р. |

| 60 | 5 336,00 р. | 3 420,52 р. | 2 313,30 р. | 5 336,00 р. | 3 450,00 р. | 2 326,74 р. | 1 725,00 р. |

| 70 | 6 670,00 р. | 4 303,22 р. | 2 921,17 р. | 6 783,05 р. | 4 350,00 р. | 2 942,65 р. | 2 175,00 р. |

| 80 | 8 167,34 р. | 5 265,79 р. | 3 573,22 р. | 8 337,50 р. | 5 336,00 р. | 3 605,40 р. | 2 668,00 р. |

| 90 | 9 760,98 р. | 6 352,38 р. | 4 303,22 р. | 10 005,00 р. | 6 352,38 р. | 4 303,22 р. | 3 201,60 р. |

| 100 | 11 770,58 р. | 7 411,12 р. | 5 065,82 р. | 11 770,58 р. | 7 550,94 р. | 5 130,77 р. | 3 775,48 р. |

* максимальная толщина материала подлежащего резке составляет 200 мм. Стоимость резки материала с толщиной превышающей 100 мм рассчитывается индивидуально в зависимости от скорости реза, допусков, плотности и качества предоставленного материала. ** Цветные и композитные материалы рассчитываются индивидуально ***При использовании других материалов применяется повышающий или понижающий коэффициенты.

Сферы применения

Данная технология имеет серьезные отличия от всех остальных методов разделения листового металла. При использовании такого метода поверхность обрабатываемого металла не испытывает давления и механического воздействия другого типа. Благодаря этому в зоне резки отсутствует трение, соответственно, исключен нагрев инструмента и поверхности детали, что положительно сказывается на качестве обработки и значительно расширяет область применения такой технологии.

Чаще всего абразивная резка с участием воды применяется для разделения листового металла, но в последнее время такой метод все активнее используют для обработки других материалов, к которым относятся:

- природные камни (гранит, мрамор и др.);

- керамическая плитка, листовое стекло;

- углеродистая и нержавеющая сталь, титан и другие металлы;

- железобетонные конструкции;

- различные полимерные материалы и резина.

Использование технологии гидроабразивной резки позволяет минимизировать расход материалов, что является ее весомым преимуществом. Кроме того, резка с использованием абразива и воды – это единственно возможный способ разделения металла на предприятиях с высокой пожаро- и взрывоопасностью.

Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

Какое нужно оборудование?

Основное требование, которому должно отвечать оборудование для гидроабразивной резки – наличие давления, подающего воду, и формирующее струю и ее направленность.

В комплект оборудования (станка) входит:

- Насос для гидроабразивной резки, создающий высокое давление. Его действие заключается в аккумуляции жидкости с абразивным составляющим, и подачей ее на обрабатываемую поверхность. Мощность насоса определяет производительность.

- Мощностной регулятор. Станки, работающие на подаче гидроабразивной смеси, и оснащенные регулятором мощности, производят рез разными водно-абразивными составами под давлением. Разность составов позволяет производить обработку материалов разной толщины и структуры. Для сверхтвердых деталей, применяют смеси из трех компонентов, а для вязки –двухкомпонентные.

- Вариативность сопла. Возможность замены сопла расширяет возможности оборудования с учетом состава, толщины, плотности.

- Применение смесителей – важный фактор в функциональности станка. Он обеспечивает равномерность, однородность состава, что в результате дает качество реза, скорость вне зависимости от толщины.

- Автоматическая коррекция. Инерционность струи состава – причина появления конусной кромки на обрабатываемой поверхности. Наличие системы автоматической коррекции учитывает плотность материала и позволяет минимизировать данный эффект при помощи изменения соплового угла наклона.

- Водоподготовка. Какая-либо вода не годится для создания смеси. Некачественная вода – серьезное препятствие для качества. Чтобы исключить данное явление станки оборудуются системой водоочистки.

Данные элементы оборудования – основные для качественной работы станков. Но кроме них аппараты для водно-абразивной резки могут иметь дополнительные элементы, расширяющие возможности станка:

- фигурный рез;

- рез вне зависимости от угла;

- автоматический рез (ЧПУ) без участия пользователя;

- обрабатывать металл различной толщины: для стали до 2 см, для титана – 1,7 см, сверхпрочные сплавы – 1,2 см, сплавы на основе меди;

- резать трубы;

- кран-балки с тельфером, которые могут оснащаться захватами на вакууме или механике, подъемники на пневматике или гидравлике.

3 Преимущества и недостатки гидроабразивной технологии

Оборудование для гидроабразивной резки предоставляет следующие достоинства, преимущества обработки:

- заготовка не подвергается термическому воздействию (в зоне реза 60–90 °С) – отсутствие температурной деформации, пригорания и оплавления материала на кромках и в прилегающей к разрезу области, легирующие элементы сплавов и сталей не выгорают;

- потери материала в процессе резки существенно меньшие, чем при других способах обработки;

- широкий спектр обрабатываемых материалов, толщин (до 150–300 мм и больше);

- высокое качество резки (шероховатость поверхности кромки Ra 1,6) – дополнительная обработка не требуется;

- высокая точность – минимальное расстояние от разреза до отверстия или края заготовки составляет 0,5 мм (рекорд в обработке резанием);

- контур обработки может быть любого уровня сложности;

- высокая эффективность раскроя листовых материалов, толщина которых более 8 мм;

- возможность пакетной (в несколько слоев) резки тонколистовых материалов, что значительно повышает производительность, в том числе, благодаря уменьшению общей протяженности холостых проходов режущей головки;

- обработка происходит без существенной механической нагрузки на изделие – отсутствие деформации, разрушения хрупких материалов и экономия на фиксирующих, крепежных узлах даже при резке тонкостенных деталей;

- экологическая чистота технологии, абсолютное отсутствие выделений вредных газов, а также стружки, пыли, окалины, дыма, тому подобного, обычно сопровождающих резку;

- полная взрыво- и пожаробезопасность процесса;

- отсутствие режущего инструмента (согласно традиционному толкованию) – нет необходимости в периодическом восстановлении остроты инструмента и его замене по мере износа;

- работоспособность “режущего” инструмента восстанавливается закачкой воды и пополнением абразива.

Недостатки, обусловленные особенностями технологии:

- ограниченный ресурс режущей головки, отдельных комплектующих;

- скорость обработки тонколистовой стали недостаточно высока;

- высокая стоимость расходного материала (абразива);

- создание условий для коррозии металла.

Ленточно-пильная резка

Редкая выставка по металлообработке обходится без показа ленточно-пильного станка новой разработки. Такая популярность обусловлена невысокой стоимостью оборудования, простотой в обслуживании и приемлемой производительностью. В качестве режущего инструмента используется ленточная пила, натянутая на шкивах.

Средняя скорость резки ленточно-пильного станка (ЛПС) превышает 100 мм/мин. Современные модели оснащаются электроникой и широким спектром дополнительного оборудования, которое позволяет легко приспособить станок к технологической линии производства.

При резке на ЛПС обеспечивается точное соответствие заданным параметрам, а место распила практически не нуждается в дополнительной обработке (за исключением производства высокоточных изделий или изделий с гладкой поверхностью). Станок неприхотлив к виду обрабатываемого материала – режет абсолютно все, а ширина реза составляет всего 1,5 мм.

Если при определении скорости резания и подачи нет возможности воспользоваться рекомендациями производителя, то выяснить оптимальные значения можно по стружке: толстая с голубым отливом стружка – показатель слишком высокой скорости подачи, пылеобразная стружка – слишком низкой. При оптимальном режиме стружка слабо вьющаяся.

Одно из важнейших условий при работе на ленточно-пильных автоматах – точный выбор шага зубьев режущего полотна. Подобрать шаг полотна, который соответствует сечению распиливаемого профиля, помогут специальные таблицы. Не меньшее значение имеют скорость подачи и скорость резки.

Одно из главных преимуществ ЛПС – возможность резки под углом. Однако, как и в предыдущем случае, на ЛПС невозможно получить фигурный рез, а размеры заготовок ограничены возможностями станка.

Вспомогательные элементы

Насос высокого давления с фильтром для воды. Как уже говорилось, давление на входе составляет тысячи атмосфер. Такие параметры требуют непрерывной подачи жидкости в соответствующих объемах.

Для минимизации затрат, вода и абразивный гранатовый песок используются повторно. Проходя через систему фильтров, жидкость очищается от грязи и масляных образований. Часто станки оснащаются отдельным резервуаром для воды.

Гранатовый песок для гидрообразивной резки — видео

Абразив просушивается и отделяется от кусочков материала, особенно если это пластик или металл. Для отделения металла используются магнитные сепараторы. Так же, как и вода, песок хранится в отдельных емкостях.

Управление

Управление может осуществляться через интерфейс самого станка, либо путем загрузки в систему подготовленных файлов-заданий в виде чертежей и технологических параметров, подготовленных в формате любого графического редактора, совместимого с ПО станка (CAD. COREL-DRAW или подобных).

Оператор, используя сервис интерфейса, может задавать координаты начала и окончания движения, корректировать скорость резки и направление.

Задание передается в систему автоматизированного управления для выполнения операций.

После этого надо установить режущую головку в начальную точку и запустить станок в работу. ПО станка преобразует данные файла-задания в команды управления насосом, дозатором абразива и двигателями привода головки.

Обратная связь САУ считывает показания датчиков, корректирует подачу воды и скорость движения головки, следит за выполнением задачи, обеспечивает плановое или аварийное отключение станка.

Кроме того, у оператора есть возможность в любой момент остановить работу устройства, отключить насос и сбросить давление в системе.

Преимущества, недостатки и сравнительная характеристика

С помощью гидроабразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Гидроабразивная струя способна разрезать материалы толщиной до 300 мм и больше. Резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Цена гидроабразивной резки

Есть как минимум пять компонентов, которые определяют высокую цену оборудования:

- насос и система трубопроводов высокого давления;

- высокоточные приводы управления движения головкой;

- интеллектуальная система управления;

- сопло из драгоценных камней (пусть и искусственного происхождения);

- смесительная трубка из композита с высокой твердостью.

А если учесть, что последних два компонента относятся к расходным деталям и добавить высокую цену абразива, то стоимость гидроабразивного раскроя получится самой дорогой среди всех видов. Но достоинства этого способа и качество обработки детали стоят этого.

![Гидроабразивная резка металла своими руками [технология]](https://molibden-wolfram.ru/wp-content/uploads/c/2/0/c20ca06cebeec1139a0ecfffdff997d3.jpeg)