Технические характеристики

Редуктора отличаются внешне по размерам и форме. Внутреннее строение разнообразное. Объединяет их всех перечень технических характеристик, по которым они подбираются на различные машины и станки. К основным параметрам редуктора относятся:

- передаточное число;

- передаточное отношение;

- значение крутящего момента редуктора;

- расположение;

- количество ступеней;

- крутящий момент.

Передаточное число берется общее, всех передач, и одновременно указывается таблица передаточных чисел, если узел имеет 2 и более ступени. По нему подбирают узел, который преобразует вращение электродвигателя или мотора с нужное количество оборотов.

При этом важно знать величину крутящего момента на выходном валу редуктора, чтобы определить, будет ли достаточной мощность, чтобы привести в движение агрегат

Передаточное число

Основная характеристика зубчатого зацепления, по которой определяются все остальные параметры. Показывает, на сколько оборотов меньше делает колесо относительно шестерни. Формула передаточного отношения:

U = Z2/Z1;

где U – передаточное число;

Z1 число зубьев шестерни;

Z2 число зубьев зубчатого колеса.

Модуль зубьев шестерни и колеса одинаковый. Их количество напрямую зависит от диаметра. Поэтому можно использовать формулу:

U = D2/D1;

Где D2 и D1 диаметры колеса и шестерни соответственно.

Расчет общего передаточного момента определяется как произведение передаточных чисел всех пар:

Uр = U1× U2× … × Un;

Где Uр передаточное число;

U1, U2, Un передаточные числа зубчатых пар.

При расчете передаточного числа берется отношение количества зубьев колеса и заходов червяка.

В цепных передачах расчет передаточного числа делается аналогично, по количеству зубьев на звездочках и по диаметрам деталей.

При определении передаточного числа ременной пары количество зубьев заменяется диаметрами шкивов и все умножается на коэффициент скольжения. В отличие от зубчатой передачи, линейная скорость движения крайних точек на шкивах не равна друг другу. Зацепление не жесткое, ремень проскальзывает. КПД передачи ниже, чем у зубчатой и цепной передачи.

Передаточное отношение

При проектировании нового узла с заранее заданными характеристиками, за основу берется мощность будущего редуктора. Она определяется по величине крутящего момента:

где U12 – передаточное отношение;

W1 и W2 – угловые скорости;

n1 и n2 – частота вращения.

Знак «–» указывает на обратное направление вращения колеса и вала, на котором оно находится. При нечетном количестве передач ведомое колесо крутится в противоположном направлении по отношению к ведущему, навстречу ему. При четном количестве зацеплений конических колес вращение обоих валов происходит в одном направлении. Заставить его крутится в нужную сторону можно установкой промежуточной детали – паразитки. У нее количество зубьев как у шестерни. Паразитка изменяет только направление вращения. Все остальные характеристики остаются прежними.

Крутящий момент

Определение крутящего момента на валу необходимо, оно позволяет узнать мощность на выходе редуктора, величины связаны прямо пропорциональным соотношением.

Крутящий момент входного двигателя на входе, умножается на передаточное число. Для получения более точного фактического значения надо умножить на значение КПД. Коэффициент зависит от количества ступеней и типа зацепления. Для прямозубой конической пары он равен 98%.

Форма зуба

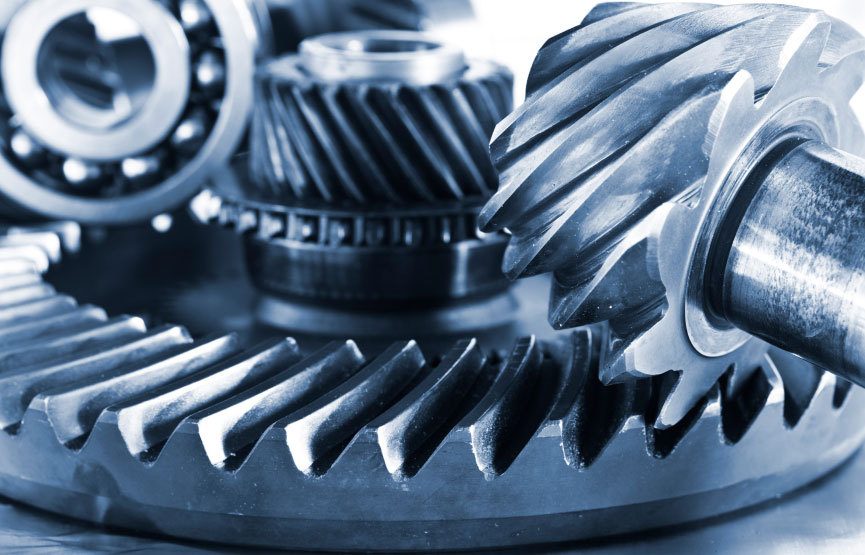

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

- Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

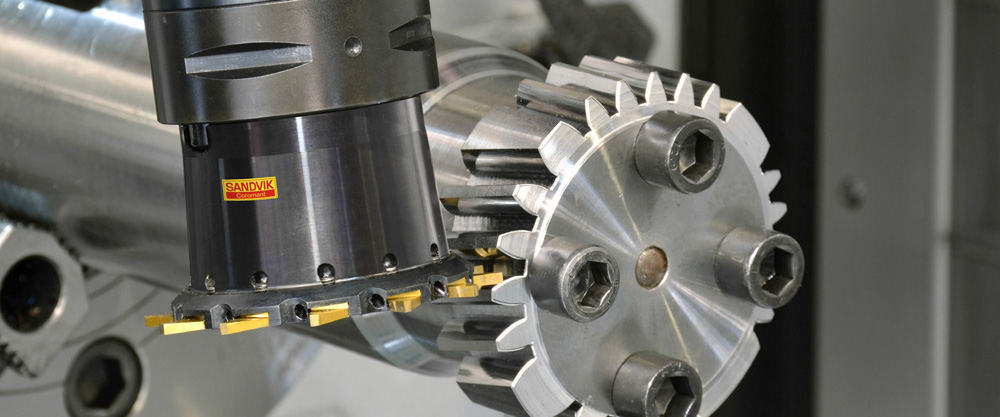

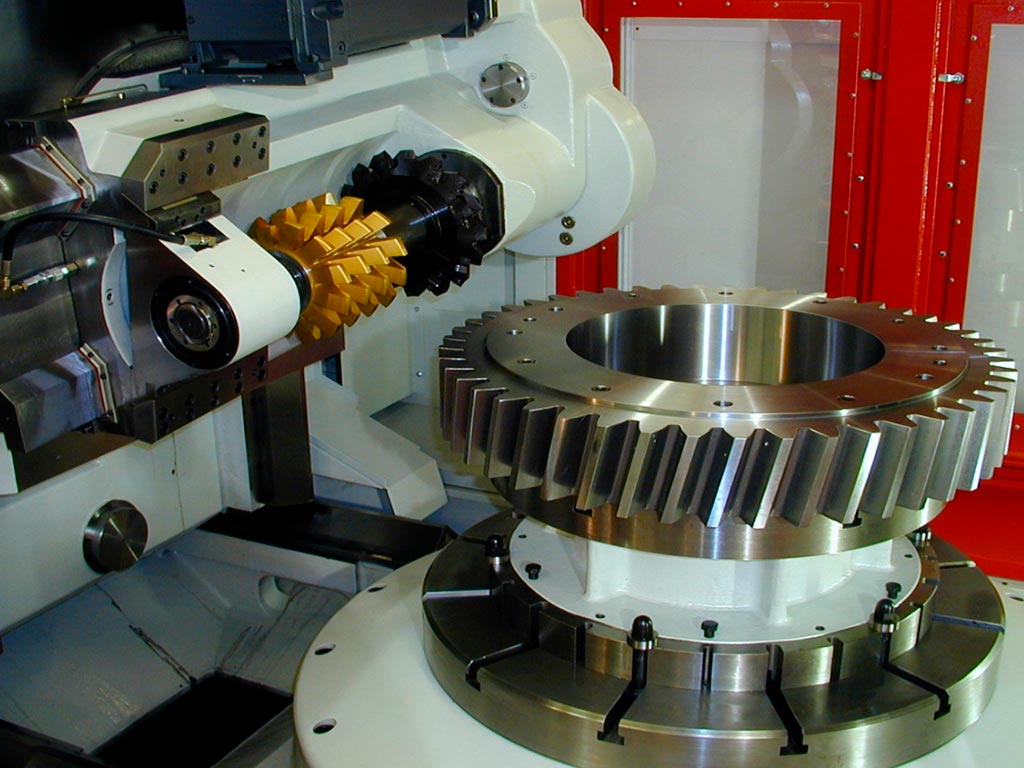

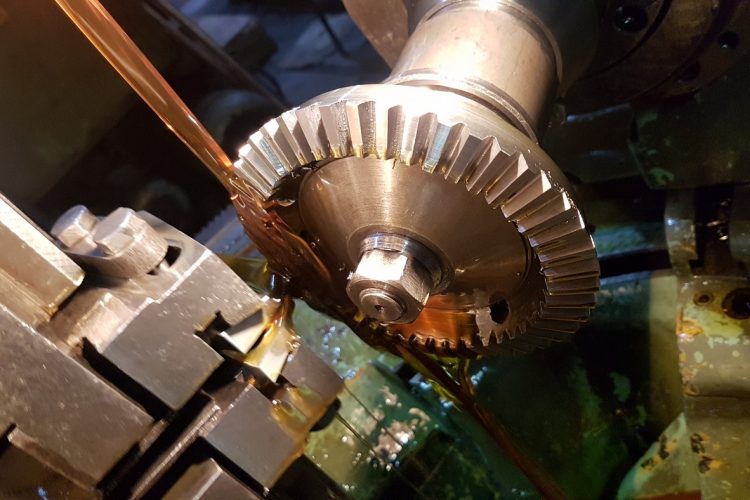

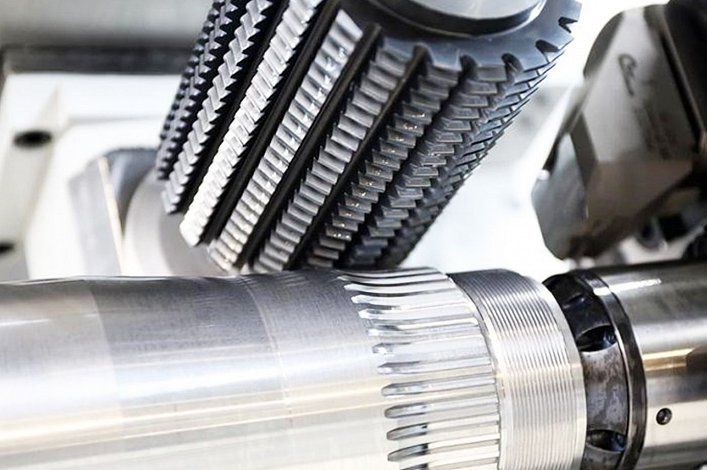

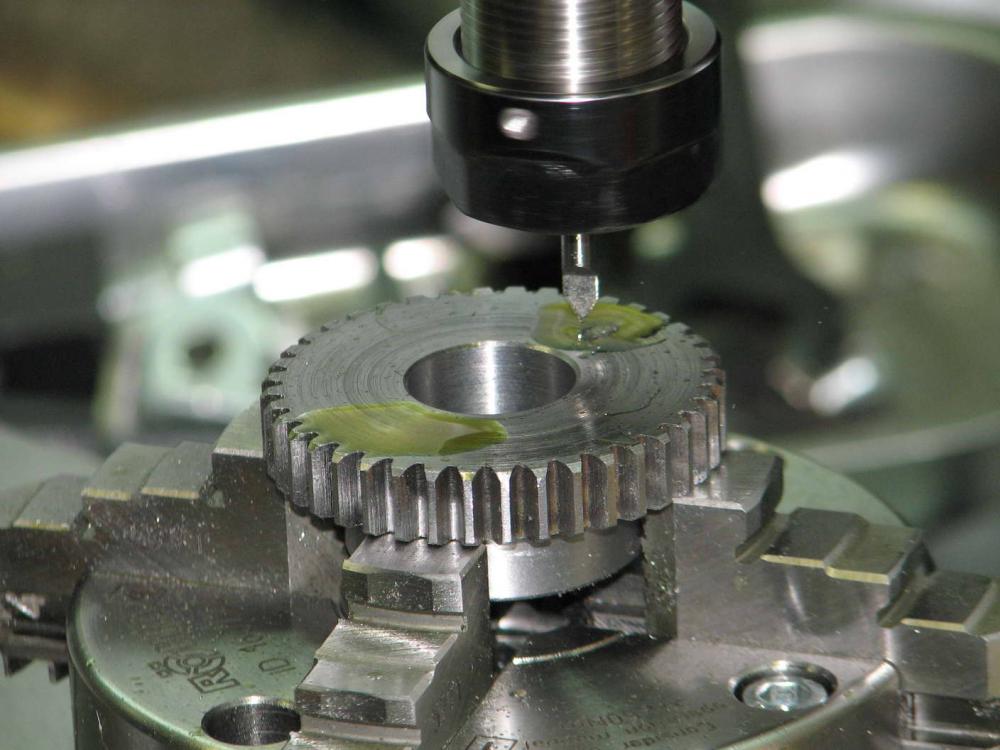

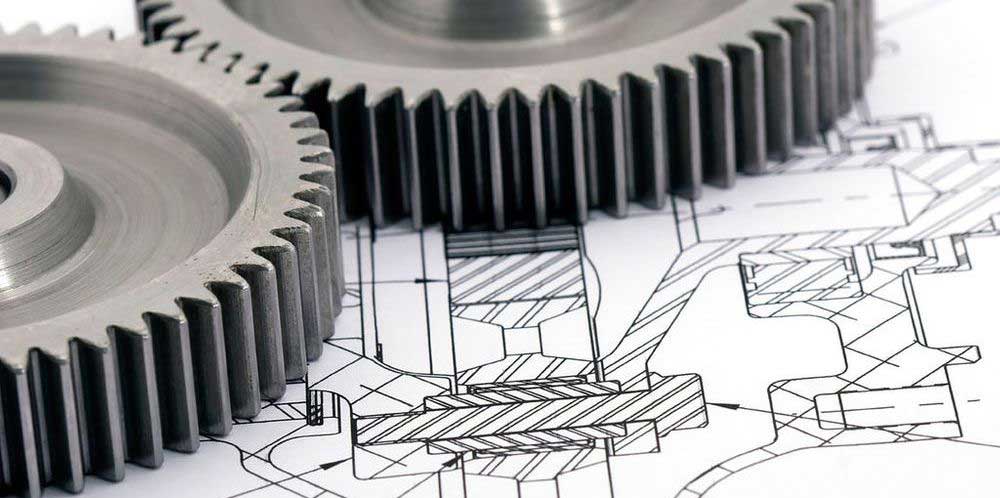

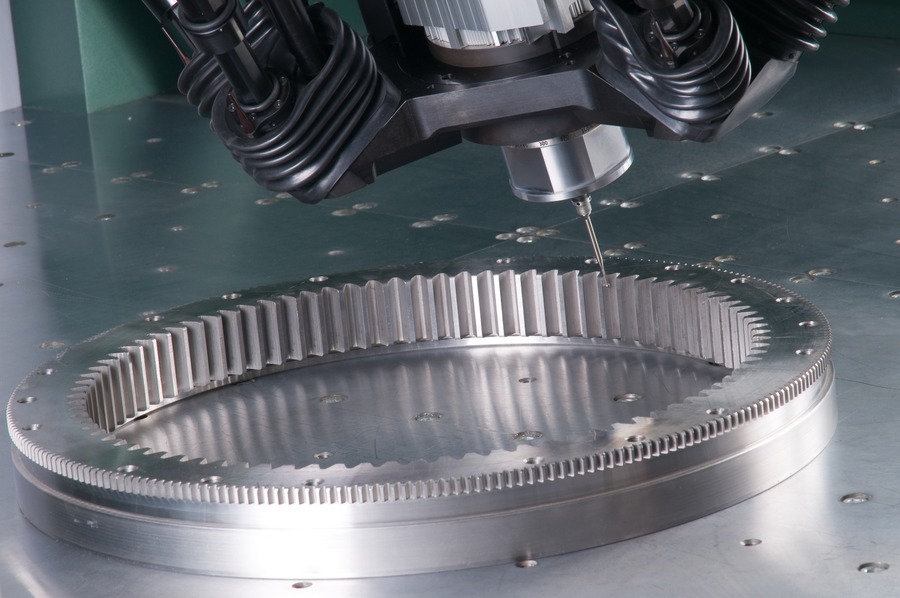

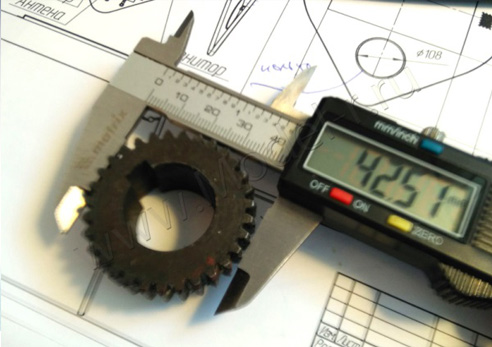

Изготовление шестерней

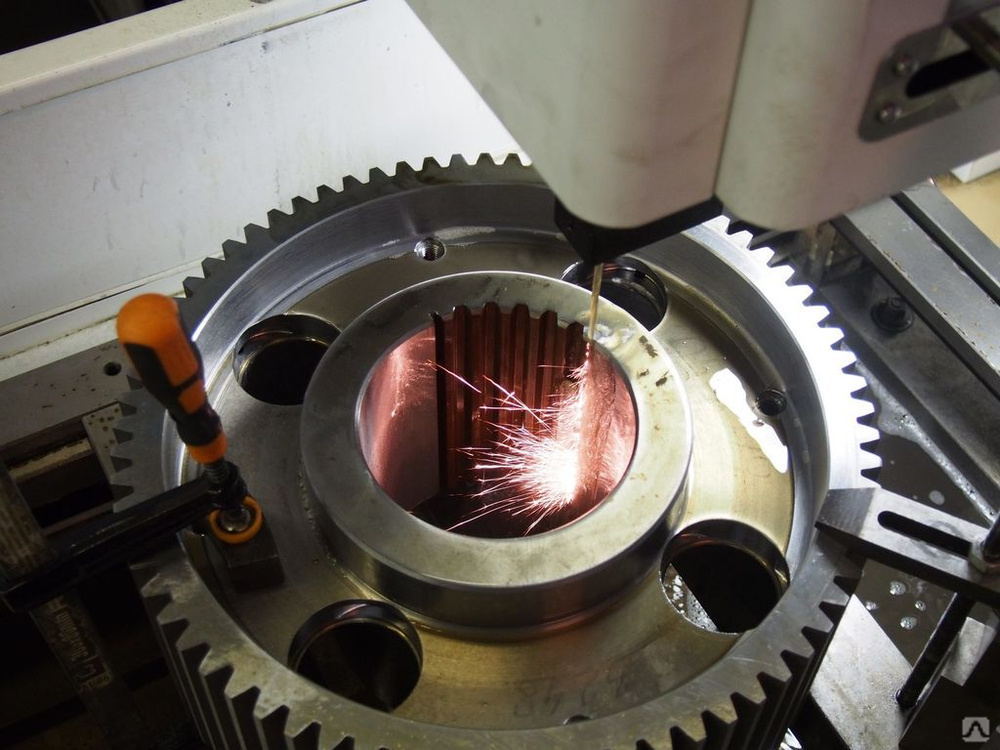

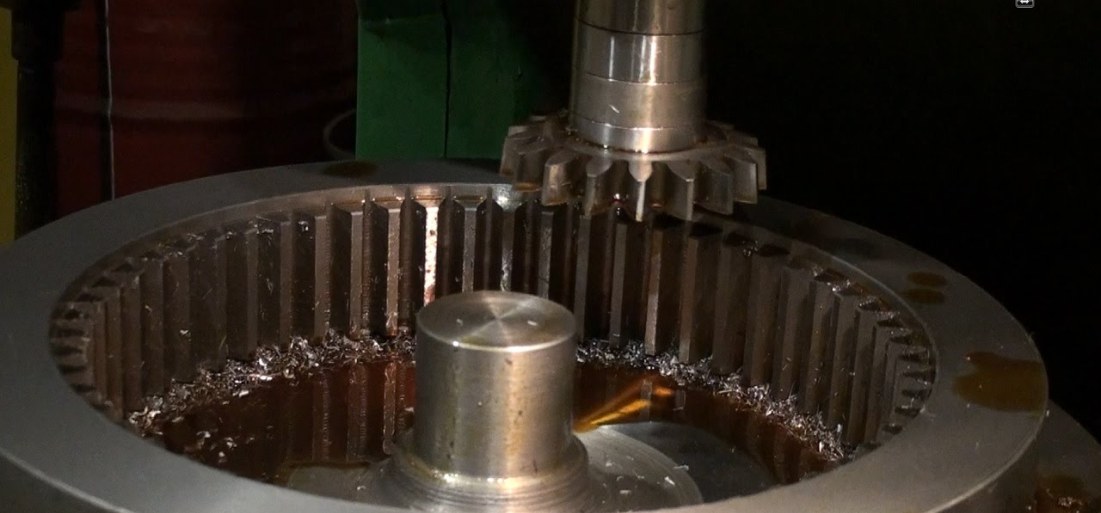

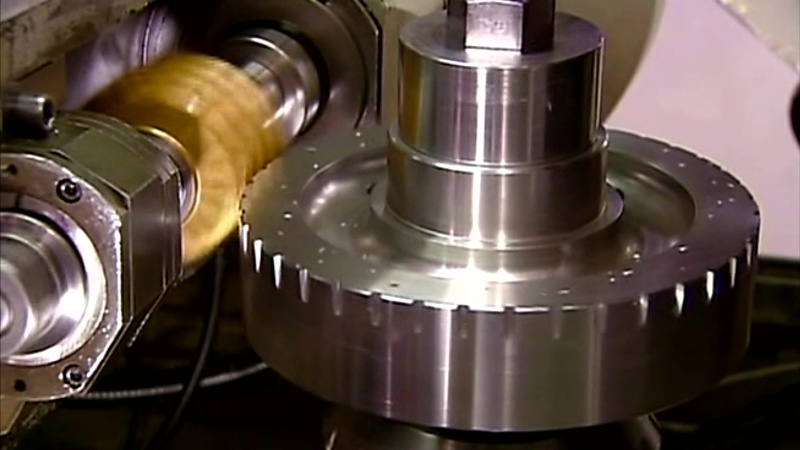

Изготовление шестерни – процесс, требующий высокой квалификации сотрудников и выполняемый на специальном оборудовании. Нарезание шестерен обычно производится модульными фрезами на зубофрезерных станках.

Центр инженерных услуг “Модельер” изготавливает различные виды шестерен:

- косозубые шестерни;

- косозубые вал шестерни;

- прямозубые шестерни;

- конические зубчатые колеса;

- шестерни с круговым зубом;

- шестерни с питчевым модулем;

- зубчатые рейки;

- гипоидные зубчатые колеса;

- цилиндрические прямозубые зубчатые колеса;

- коронные шестерни;

- винтовые шестерни;

- шевронные колеса;

- червячные шестерни;

- шестерни с внутренним зубом;

- планетарные механизмы;

- пластмассовые шестерни;

- зубчатые шкивы;

- изготовление звездочек;

- и другие виды шестерен.

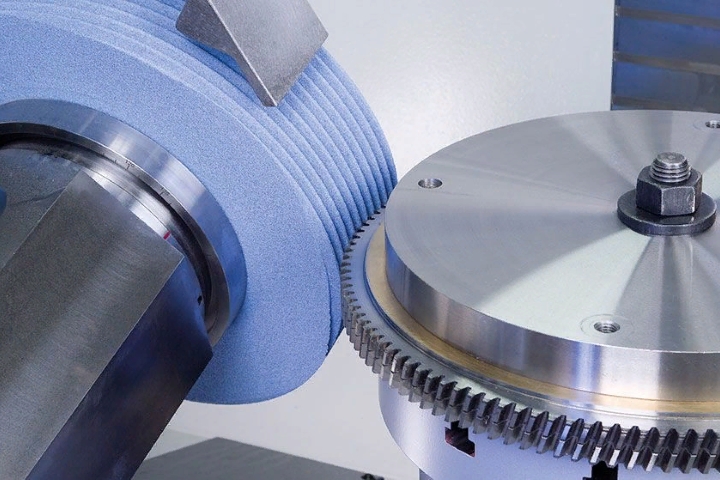

Методы производства зубчатых колес на заказ

Центр инженерных услуг “Модельер” осуществляет изготовление зубчатых колес различными способами:

- литье в пресс формы, таким образом, изготавливают в основном пластиковые шестерни в массовом производстве;

- накатка зубьев на шестерне;

- нарезание зубьев специальными фрезами;

- штамповка, доводка, притирка, протягивание;

- электроэрозия;

- 3D печать;

- долбежка. Долбежкой обычно производят винтовые или геликоидальные зубчатые колеса.

3D печать зубчатых колес карбоном обычно используется для ремонта оборудования или изготовления прототипа изделия.

Центр инженерных услуг “Модельер” осуществляет изготовление зубчатых колес любой сложности.

Центр инженерных услуг “Модельер” осуществляет изготовление зубчатых колес любой сложности.

Обычно для изготовления шестерней мы используем:

- углеродистую сталь;

- легированную сталь;

- хромистую сталь;

- чугун;

- капролон и фторопласт;

- бронзу и латунь;

- текстолит;

- карбон (при печати зубчатого косела на 3D принтере.

Для изготовления шестерней по образцу мы применяем современное оборудование и все возможные мировые стандарты. Также мы производим звездочки для различного оборудования по образцу или по чертежам заказчика.

Изготовление шлицевых валов и ступиц

Мы производим подвижные разъемные шлицевые соединения для различных механизмов, а также детали шлицевого типа, которые используются в оборудовании и машинах. Шлицы на валах обеспечивают передачу большого крутящего момента являясь при этом разъемным соединением.

Шлицевые валы и ступицы мы изготавливаем на собственном производстве на станках с ЧПУ, а так же занимаемся изготовлением внутренних шлицов, изготовлением шлицов на валу.

Изготавливаемые шлицевые соединения

Изготавливаемые шлицевые соединения

Центр инженерных услуг «Модельер» осуществляет:

- производство эвольвентных шлицев и втулок;

- изготовление прямобочных шлицев и втулок;

- производство треугольных зубчатых соединений.

Мы используем следующие способы нарезания шлицев:

- фрезерование шлицевых зубьев;

- метод обкатки (подходит для массового производства шлицев);

- долбление внутренних шлицев;

- протяжка шлицев в втулках (является очень дорогим и качественным процессом);

- 3D печать шлицевых валов и втулок.

- Электроэрозионная обработка шлицев.

Нарезка шлицев (шлицов) на валу представляет собой довольно ответственный и трудоемкий процесс и требует высокой квалификации специалистов и современного оборудования с инструментом.

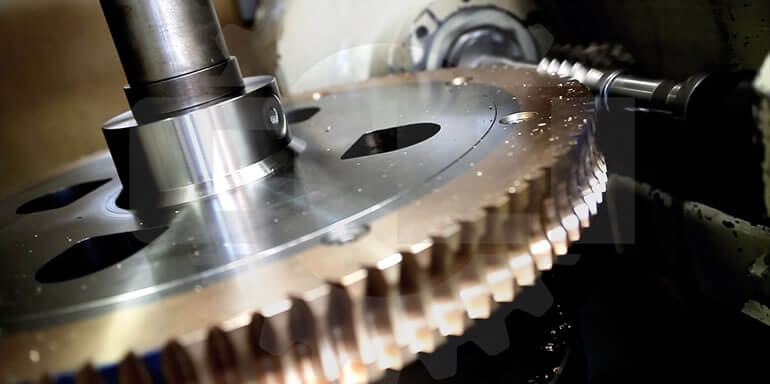

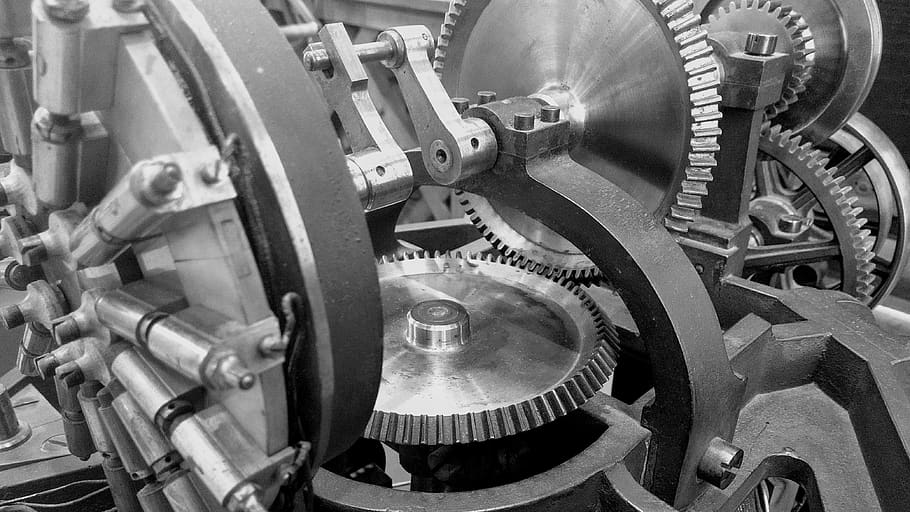

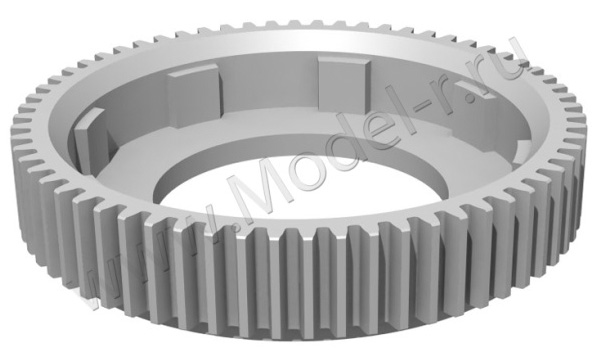

Изготовление венцов

Зубчатый венец – это составная часть обычно разборного зубчатого колеса, которая содержит в себе зубья определенной величины и прикручивается к ступице колеса болтами или при помощи неразъемного соединения.

Зубчатый венец – это составная часть обычно разборного зубчатого колеса, которая содержит в себе зубья определенной величины и прикручивается к ступице колеса болтами или при помощи неразъемного соединения.

Центр инженерных услуг «Модельер» изготавливает зубчатые венцы различного типа , а именно:

- цельные венцы;

- разъемные зубчатые венцы;

- венцы с внутренними зубьями;

- венцы с наружными зубьями;

- шевронные венцы;

- прямые (прямозубые) венцы;

- косые (косозубые) венцы.

Применение зубчатых венцов

Зубчатый венец обычно применяется для шестерен и зубчатых колес большого диаметра, которые сложно или невозможно изготовить целиком.

При этом изготавливается ступица зубчатого колеса из материала с обычными свойствами и к нему прикручивается или приваривается зубчатый венец в виде секторов. Мы производим секторные зубчатые венцы из различных материалов с термообработкой и шлифовкой зубьев.

Вы можете заказать изготовление зубчатых колес, шестерен, шлицев, звездочек и венцов у нас и наслаждаться высоким качеством произведенной продукции.

Производство шестерен Москва, Россия, Мир

Теги статьи: Изготовление зубчатых колес, изготовление шестерни, изготовление шестерней по образцу, косозубые шестерни, косозубые вал шестерни, изготовление шлиц, изготовление внутренних шлицов, изготовление шлицов на валу, нарезка шлицов, изготовление венцов, изготовление зубчатых венцов, венцы зубчатые купить, изготовление звездочек, производство звездочек

Передаточные числа (ряд)

Передаточные числа – шестерни каждой передачи, которые тоже имеют свой размер.

Передаточные числа характеризуют скоростные характеристики автомобиля на той или иной передаче. В стандартном ВАЗе применяются следующие числа:

| Передаточные числа КПП: | |

| I | 3,636 |

| II | 1,95 |

| III | 1,357 |

| IV | 0,941 |

| V | 0,784 |

| задний ход | 3,53 |

Выше приведены характеристики как раз со стандартными передаточными числами.

Стандартный ряд на 2114 далеко не идеален: Первая передача слишком короткая – вторая длинная. За счет этого наблюдается резкий провал динамики при переключении с первой на вторую. Мало того, что наблюдается провал, так же при резком переключении потихоньку умирает синхронизатор второй передачи.

Поэтому существуют спортивные ряды, где убран провал между 1-ой и 2-ой, и не только: спортивные ряды подбираются по типу двигателя: это может быть просто хороший городской мотор, либо спортивный, либо заточен под гонки на 402 метра. Так же существуют и «турбовые» передачи – рассчитанные под турбо мотор.

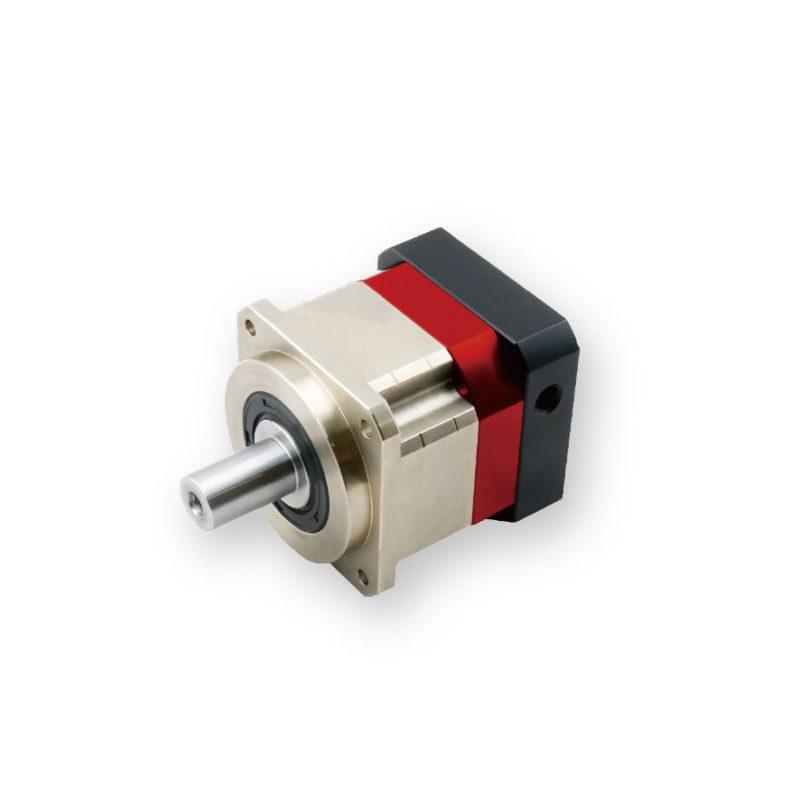

Принцип работы

В большинстве случаев генератор энергии и конечный агрегат имеют разные характеристики. Они отличаются по скорости вращения, мощности, углу приложения усилия. Чтобы обеспечить доставку крутящего момента от двигателя до конечного агрегата, необходимо использовать промежуточные модули, способные передавать усилие с минимальными потерями.

Такими модулями служат зубчатые колеса (шестерни). Они представляют собой диск с зубьями, расположенный на цилиндрической или конической поверхности. Обычно они используются парами разного диаметра с одинаковым количеством зубьев.

Во время работы механизма зубья двух шестерен сцепляются. Головка зуба входит в зацепление с повторяющим ее форму углублением на соседней шестерне. При проворачивании ведущего вала ведомый начинает вращаться в противоположную сторону.

Таким образом, вращающий момент передается от одного элемента к другому. Если диаметр ведущего колеса больше, то вращающий момент ведомого колеса уменьшается, и наоборот.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Сам этот процесс можно разделить на несколько стадий:

- сначала формируют заготовку;

- затем проводят конструирование;

- работы технологического характера;

- производят токарную обработку;

- усиленно занимаются оптимизацией качеств использования изделия (проводят термическую обработку или зубошлифование).

Наша компания не только занимается изготовлением и производством валов, а также обеспечением вас большим разнообразием оборудования для металлообработки, это делает возможным производство наиболее популярных деталей: зубчатых втулок и колес, вал-шестерни (косозубые и прямозубые, с шевронным зубом) и просто шестерни

Когда мы изготавливаем вал-шестерню, то большое внимание уделяем тому, в какой сфере эта деталь будет применяться, в соответствии с этим подбираем нужный диаметр, производится необходимая термообработка, придается форма и модуль

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

Классификация валов

Центр инженерных выполняет изготовление валов на специальных станках и автоматах. Благодаря наличию в производстве современного высококачественного металлообрабатывающего оборудования, выполнение всех технологических операций по изготовлению валов, осуществляется на высоком уровне качества и в соответствии с государственными стандартами и нормами.

Этапы производства данной продукции:

- оценка, расчеты, разработка технологической документации;

- подготовка заготовки изделия;

- черновая и чистовая токарная обработка поверхностей;

- сверловка отверстий, долбление или фрезеровка пазов;

- нарезка зуба;

- термообработка;

- шлифование поверхностей.

Выполнение ремонта вала:

- проверка биений, правка и проточка поверхностей;

- восстановление посадочных мест;

- шлифовка;

- балансировка вала;

- гальванического покрытия.

Выполняют классификацию валов по следующим признакам:

- по геометрии оси: прямоосевые валы (наиболее часто встречающиеся валы в машинах и аппаратуре),

- коленчатые валы (используются в поршневых машинах для преобразования осевых движений во вращательные),

- карданные валы (используются в автомобилях)

- гибкие валы.

по функционированию:

- валы передач,

коренные валы,

вспомогательные;

по форме вала:

- шлицевые (вал имеет шлицы),

ступенчатые (вал имеет несколько поверхностей различных диаметров),

гладкие (преобладает один диаметр поверхности).

Зубчатый вал. Производство

Центр инженерных изготавливает зубчатые валы. Наличие собственного конструкторского отдела, гарантирует правильность изготовления валов шестерен любой сложности.

В процессе производства изделие проходит через следующие технологические этапы:

- Металлообработка заготовки на специализированном оборудовании до требуемой геометрии;

- Сварочные работы;

- Нанесение химических защитных покрытий – хромирование или резиновое покрытие;

- Динамическая балансировка конструкции;

Изделия выпускаются в кратчайшие сроки, по доступной цене и высокого качества.

Изготовление валов-шестерен

Вал-шестерня – это вал с зубчатой частью, передающий момент вращения. Данные изделия применяются в редукторах и приводных механизмах.

Мы производим вал-шестерни редуктора на нашем предприятии, на современных и высокоавтоматизированных станках с ЧПУ. В производстве используем качественные стали. Изделие вал-шестерня полностью соответствует чертежу.

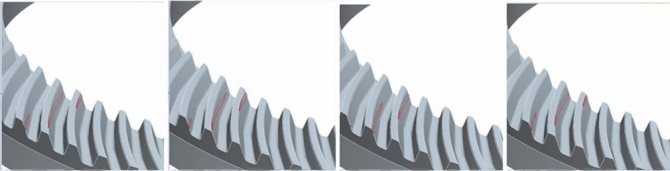

Анализ спроектированного зацепления

Наиболее важной задачей в оценке зацепления, конечно, является проверка на отсутствие зарезов. Для ее решения был использован режим анализа кинематики механизма, который дал возможность смоделировать реальное зацепление

Аналитические возможности Pro/ENGINEER позволяют обнаруживать возможные взаимные пересечения компонентов механизма при их движении. Соответственно отсутствие таких пересечений при проведении анализа дает полную уверенность в отсутствии зарезов в реальном зацеплении.

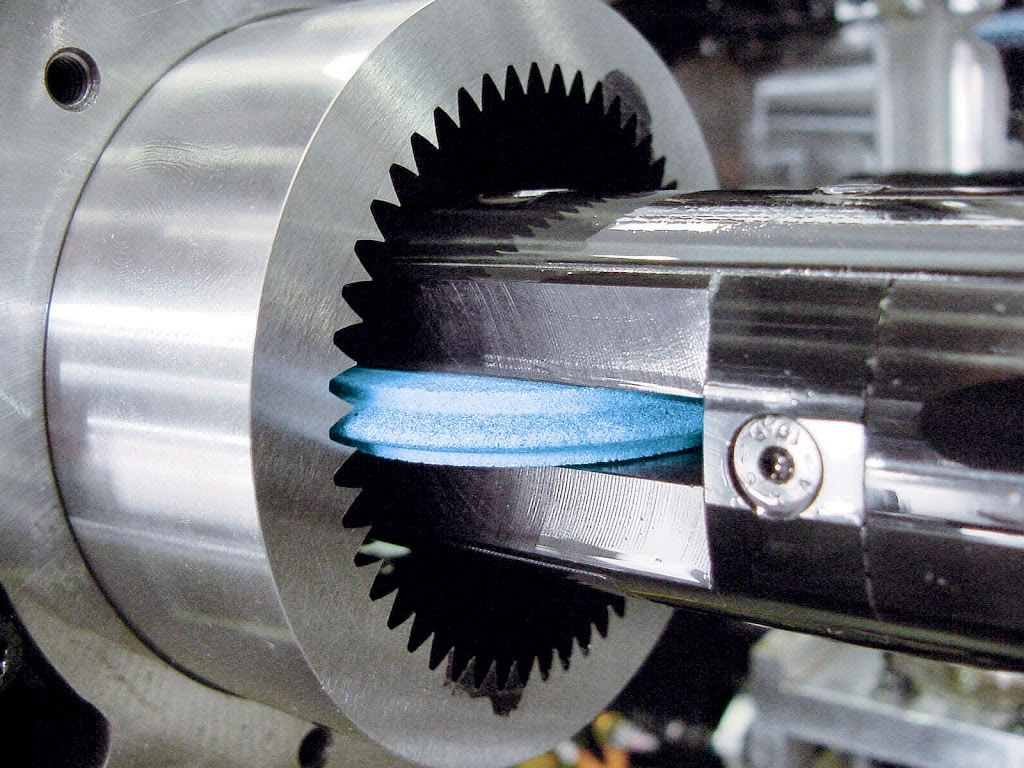

Убедившись на моделировании зацепления, что данную зубчатую пару не заклинит, можно было приступать к оценке пятна контакта. Для этого колеса были смещены друг относительно друга на определенный градус, что обеспечило взаимопроникновение — аналогично применению метода с краской. В процессе последующего анализа в механизме по характеру перемещения области взаимопроникновения можно было сделать вывод о пятне контакта (рис. 4).

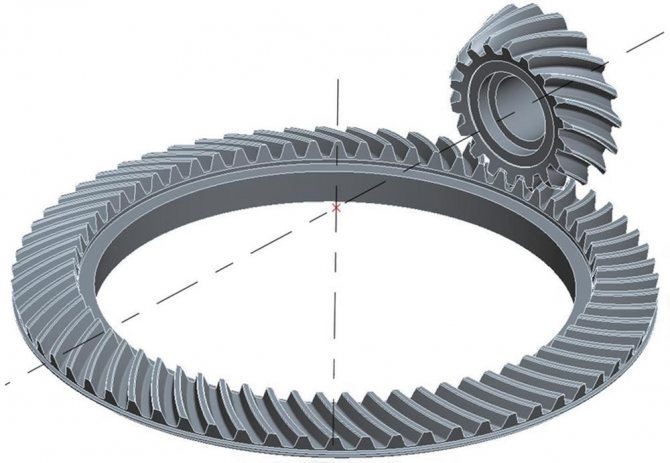

Рис. 4. Перемещение зоны контакта и моделирующее пятно контакта

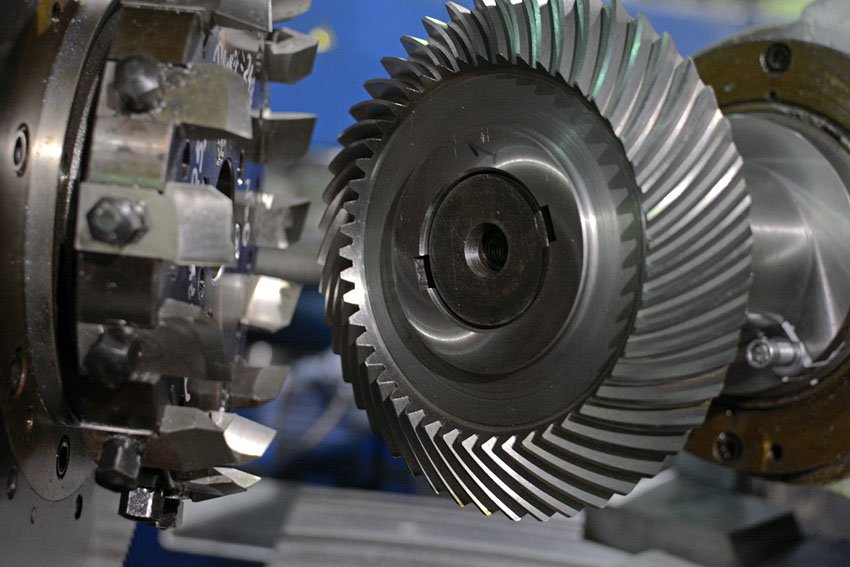

Выполненная в рамках проекта работа не ограничивалась проектированием только конкретной пары колес. Разработанная методика может применяться для быстрой генерации моделей зубчатых колес такого же типа (с конической круговой линией зуба), но с другими параметрами (рис. 5).

Рис. 5. Модель готовой зубчатой пары

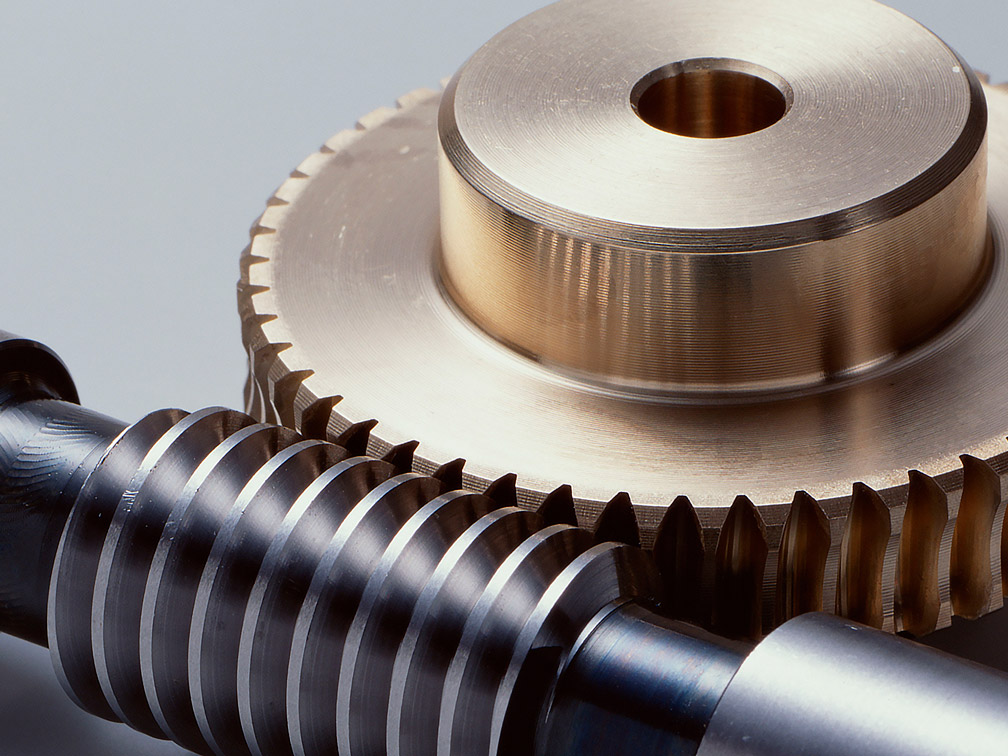

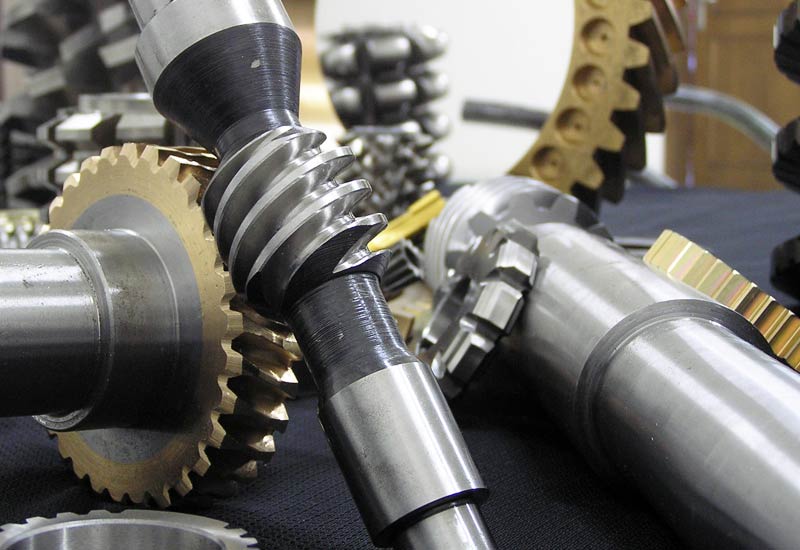

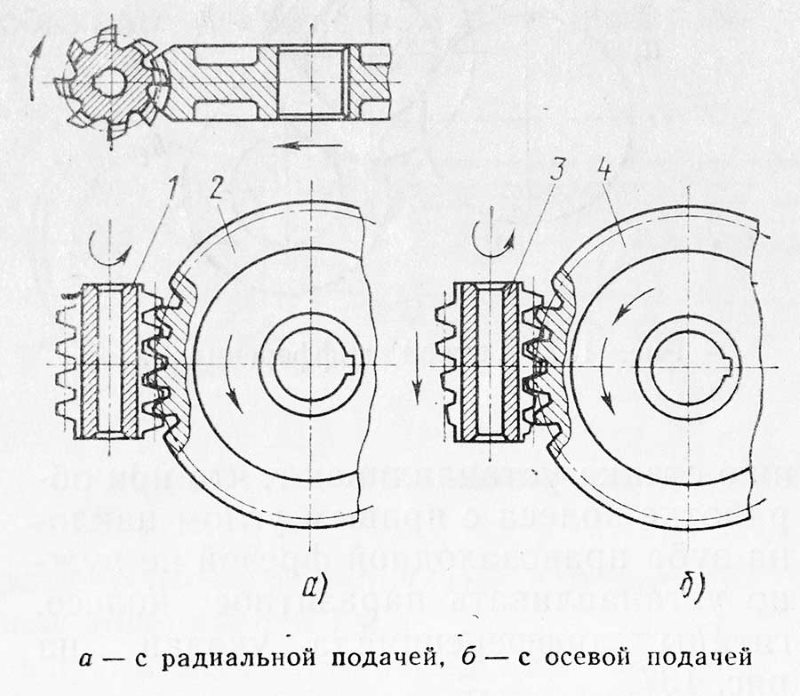

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

- заход фрезы снизу;

- торцевой.

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

Конструкция и параметры зубчатого колеса

Оно содержит венец с зубьями, диск и ступицу. Имеется три наиболее важных его параметра: модуль, диаметр делительной окружности и количество зубьев. Какую же делительную окружность имеет зубчатое колесо? Чертеж цилиндрического колеса с типовыми эвольвентными зубьями показан ниже.

pmd

pmd

m = d/z= p/3,14, мм.

Например, зубчатое колесо с 22 зубьями и диаметром 44 мм имеет модуль m = 2 мм. Сцепленные шестерни должны обе иметь один модуль. Значения их стандартизованы, и как раз на делительной окружности модуль данного колеса принимает свое стандартное значение.

Высота головки зуба одного колеса меньше высоты ножки зуба второго, зацепляющегося с ним, благодаря чему образуется радиальный зазор c.

Для обеспечения бокового зазора δ между двумя сцепленными зубьями сумма их толщин принимается меньше их окружного шага p. Радиальный и боковой зазоры предусматриваются для создания необходимых условий смазки, нормальной работы передачи при неизбежных неточностях изготовления и сборки, тепловом увеличении размеров передачи и т. п.

Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Ханты-Мансийский АО — Югра

- Челябинская область

- Чувашская Республика

- Ярославская область