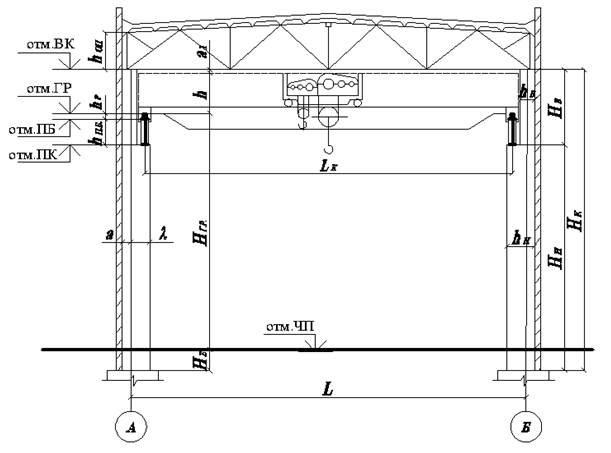

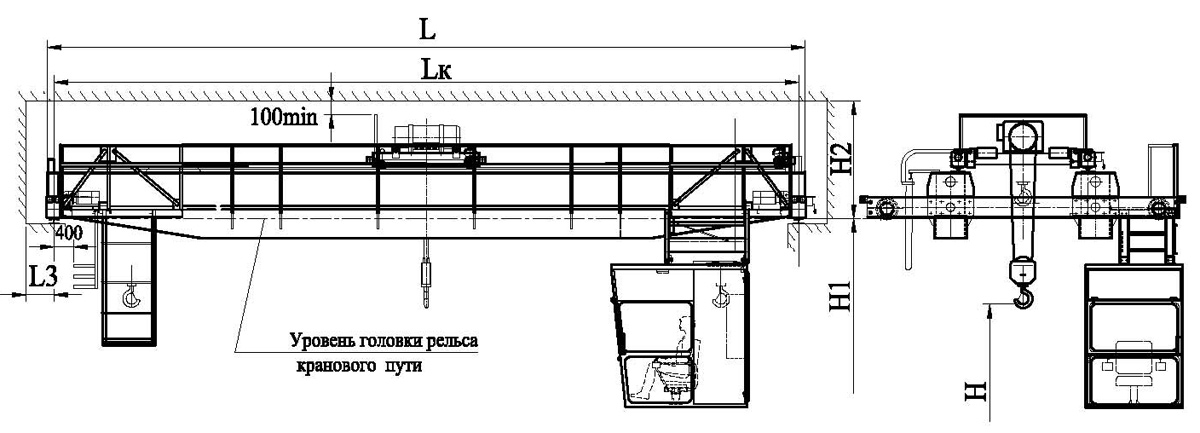

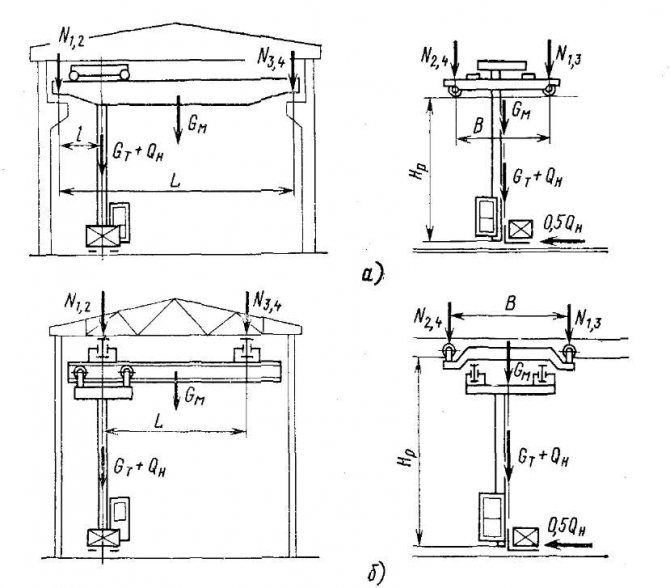

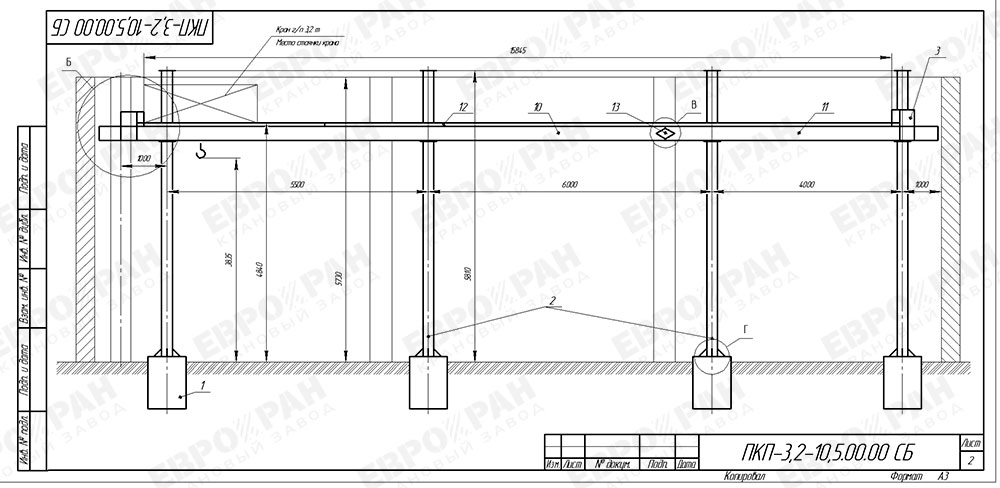

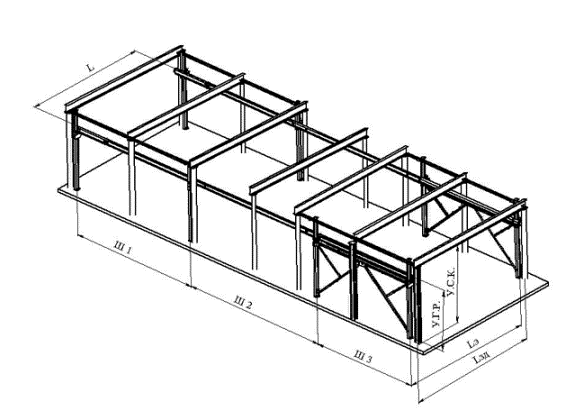

Встроенная крановая эстакада

Колонны встроенной эстакады опираются на опорные фланцы, установленные на пол цеха. Верх колонн закреплен за стропильные фермы (балки). На консолях колонн устанавливаются крановые балки с крановым рельсом. В поперечном направлении устойчивость эстакады обеспечивается за счет передачи нагрузки на перекрытие здания; в продольном направлении устойчивость обеспечивается за счет связевых ферм (по одной в каждой ветви пути).

Обозначения:

L — пролет кранового пути — расстояние (в плане) между осями рельсов

Lэ — пролет эстакады — расстояние (в плане) между осями колонн эстакады (поперек рельсов)

Lзд — пролет здания, цеха — расстояние (в плане) между осями колонн здания, цеха (поперек рельсов)

Ш — шаг колонн — расстояние (в плане) между осями колонн (вдоль рельсов)

У.Г.Р. — уровень головки рельсов — расстояние (по высоте) между полом, землёй, нулевым уровнем и поверхностью катания кранового рельса

У.С.К. — уровень строительной конструкции — расстояние (по высоте) между полом, землёй, нулевым уровнем и нижней точкой стропильной фермы, балки.

Монтаж

Если необходимо выполнить монтаж подкрановых путей под открытым небом, следует начать с обращения в организацию, которая имеет лицензию, выданную Ростехнадзором. Перейдя на портал федеральной службы, можно проверить, имеет ли фирма разрешение.

Сначала специалистами разрабатывается схема монтажа, после этого приступают к работам на площадке. С нее снимают плодородный слой земли, доходя до слоя глины. После этого делают водоотвод, отсыпают подушку. Сверху насыпают слой щебня. Технология монтажа должна строго соблюдаться, тогда пути под кран прослужат долго.

Важно правильно выполнить расчет фундамента под кран. Выполняя работу, нужно ориентироваться на стандарт ГОСТ

При создании подвесных путей важно учесть размеры балки, на которой будет зафиксирован рельс. Они зависят от того, какие грузы нужно переносить. Чаще всего используются двутавровые балки из металла. Ширина их полки должна быть не менее 20 см, высота балок — от 60 см и более.

Разрабатывая проект, нужно ориентироваться на то, какие технические характеристики имеют грузоподъемные машины. Предприятия могут использовать узкоколейные рельсы, например Р-24, а также специзделия, предназначенные для перемещения крановых механизмов. Это модель железнодорожных рельс КР-70.

Если организация приобрела кран небольшой грузоподъемности, то рельсы можно сделать из металлопроката. Для этого используют изделия квадратного сечения 5×5 см или 6×6 см.

Следует правильно выполнять крепление крановых рельсов к подкрановым балам. Квадратные рельсы приваривают, фиксируя к подкрановой балке. Если приобретены рельсы Р-24, их тоже можно приварить, но для этого должны быть использованы крепежи. К-70 можно монтировать только при помощи болтовых соединений. Этот способ потребует больших финансовых затрат, но длительный срок службы путей беспечен.

Занимаясь монтажными работами, необходимо ориентироваться на ГОСТ 4121-96. Следует учитывать нормативы Р 53866-2010. В этих документах перечислены основные требования, которые предъявляют к рельсам.

Крановые устройства с телескопической стрелой

При разгрузке крытых вагонов на железнодорожных станциях удобнее всего применять кран-балки с телескопической стрелой. Они состоят:

- из кранового моста;

- телескопической балки;

- опорных роликов;

- приспособления для выдвижения телескопической стрелы;

- крюка, который крепится на шарнирах, способных вращаться во всех плоскостях.

Очень компактные консольные краны

Чтобы выдвижение стрелы не нарушало ее опорную базу, привод с роликами монтируются на промежуточной балке. Известно, что телескопические вилочные погрузчики с наклонными кран-балками незаменимы в складских помещениях, на железнодорожных станциях, в портах. Особую популярность приобрели телескопические кран-балки, способные менять угол наклона в диапазоне 0-30 градусов.

Телескопические погрузчики представлены на рынке тремя модификациями. В них одновременно могут сочетаться три кран-балки. Телескопические вилочные погрузчики оборудованы удобной кабиной и системой безопасности. Некоторые модели способны поднимать груз на высоту до 18 м. Телескопические погрузчики многофункциональны, на них возможна установка различных навесных устройств – ковшей, грузовых платформ.

Устройство кран-балки ручной. Особенности устройства кран-балки электрической.

Производство кран-балок общепромышленного, пожаробезопасного и взрывозащищенного исполнения. Грузоподъемность электрических кран-балок до 20т. Грузоподъемность ручных кран-балок до 20т.

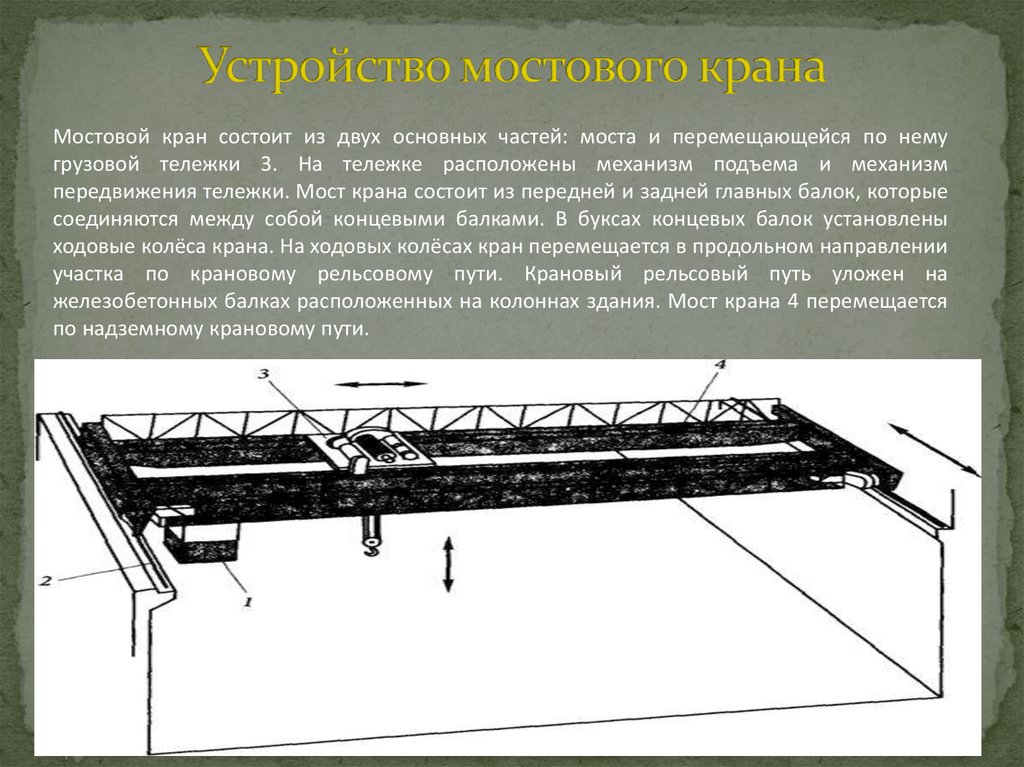

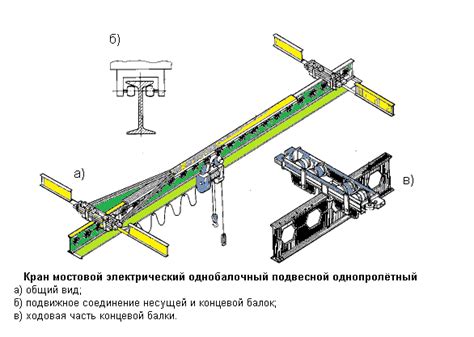

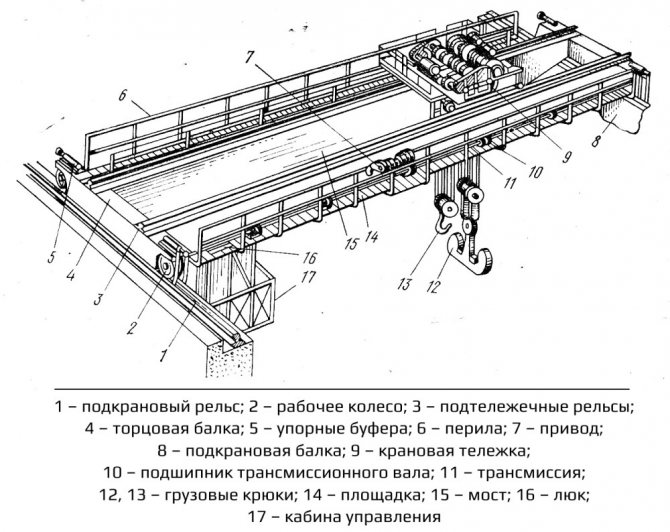

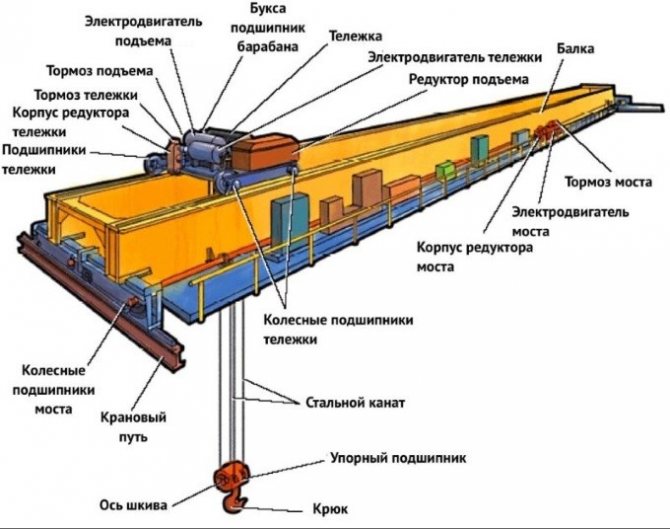

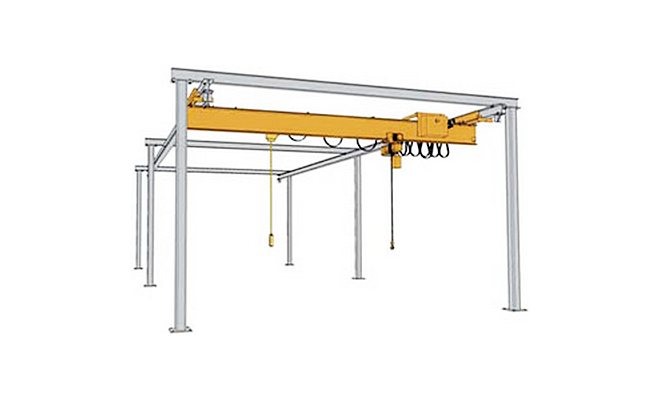

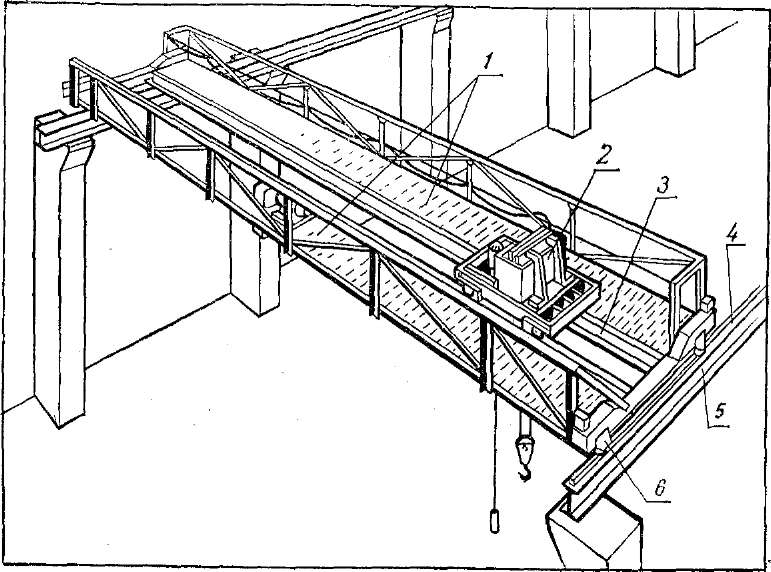

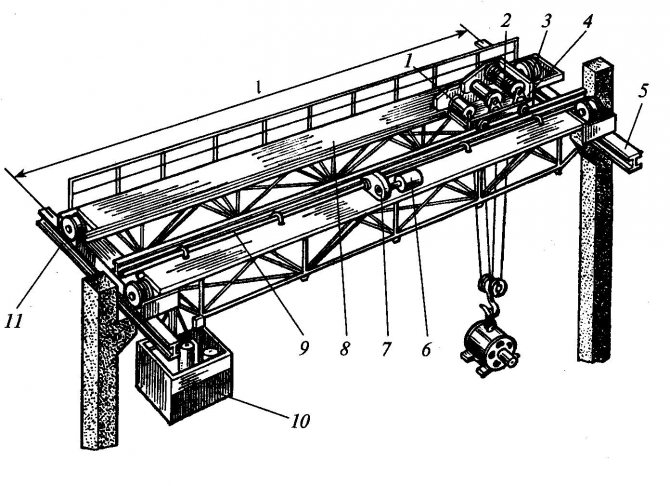

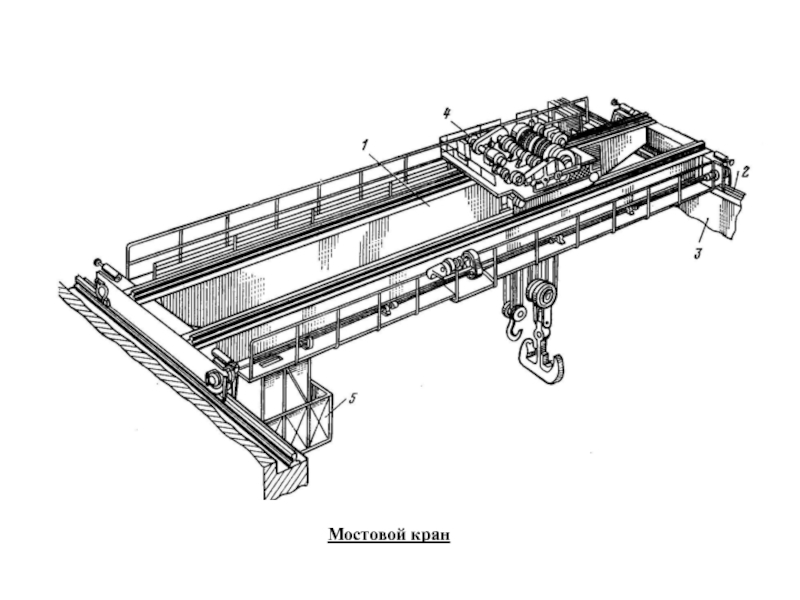

Устройство кран балки в принципе аналогично устройству любого крана мостового типа. Кран состоит из нескольких основных элементов:

— основная балка;

— две концевые балки (двутавры) на которых расположен механизм передвижения крана;

— электротельфер;

— различное электрооборудование.

Пролет моста кран балки может быть от 4,5 до 28,5 метров и является жесткой металлической конструкцией. Для дополнительной жесткости, с обоих сторон моста крана, устанавливаются по два раскоса. В роли основного грузоподъемного механизма, на электрической кран балке, применяется канатный либо цепной передвижной электротельфер. Его задача подъем, спуск и перемещение грузов в горизонтальной плоскости. Передвижение конструкции крана осуществляется посредством механизма передвижения с раздельным приводом. Механизм состоит из двух приводных и двух холостых колес. Они с помощью букс устанавливаются на концевые балки крана. Приводящий приводные колеса в движение мотор-редуктор, навешивается на их вал и крепится к концевой балке двумя кронштейнами.

В зависимости от выбранного способа управления кранов, на нем может быть установлена крановая кабина, кнопочный проводной пульт и дополнительный блок с пультов дистанционного радиоуправления. Подача электроэнергии к узлам и механизмам крана может осуществляться, как с помощью гибкого кабеля, так и троллейным способом.

Устройство кран балки – дополнительные крановые опции

Устройство крана балки, помимо основных узлов и механизмов, включает в себя так же и ряд дополнительных агрегатов, которые могут быть установлены на кран по желанию заказчика:

— механизм дополнительного тормоза на подъем и передвижение;

— встроенные крановые весы;

— частотные преобразователи для микроскоростей подъема и перемещения;

— блок дистанционного управления;

— дополнительные грузозахватывающие элементы (грейферные ковши, траверсы, электромагнитные захваты).

Помимо этого на устройство крана балки оказывают влияние и различные варианты его исполнения, такие как:

— исполнение крана в пожаробезопасном варианте;

— взрывозащищенное исполнение;

— исполнение для температур от -40 до +60 градусов;

— тропическое исполнение;

— влагозащищенное исполнение крана балки.

В нашей компании вы можете купить кран-балки электрические из России и Болгарии, мостовые краны, козловые краны, тали, тельферы и другое эффективное грузоподъемное оборутование по доступной цене.

Кроме статьи «Устройство кран балки электрического типа – основные и дополнительные узлы»

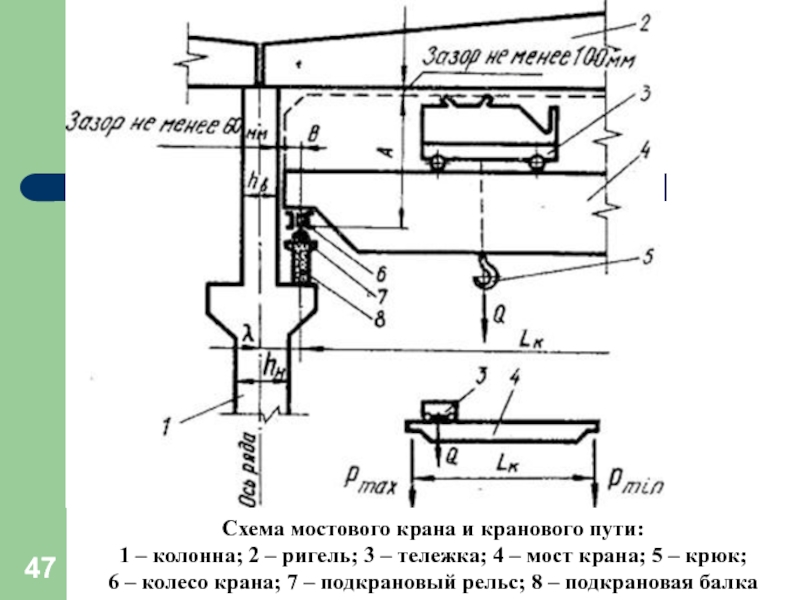

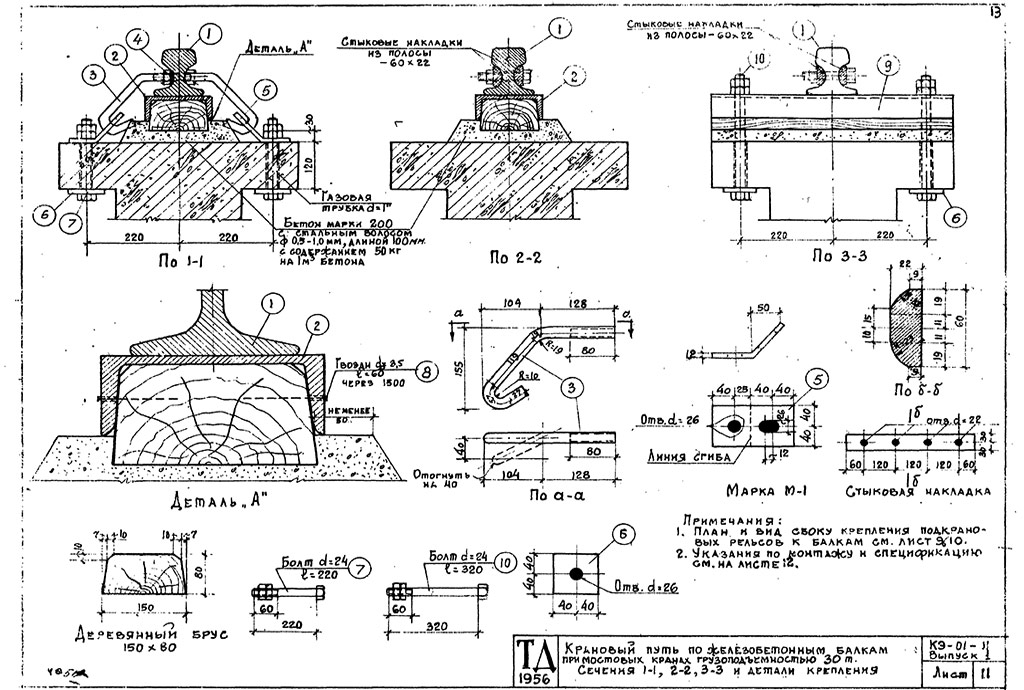

Устройство крановых путей мостовых кранов

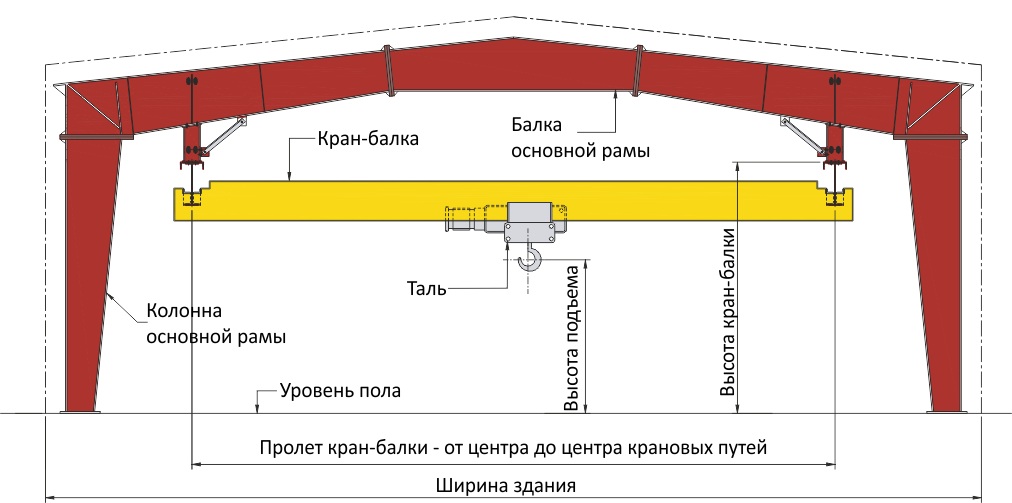

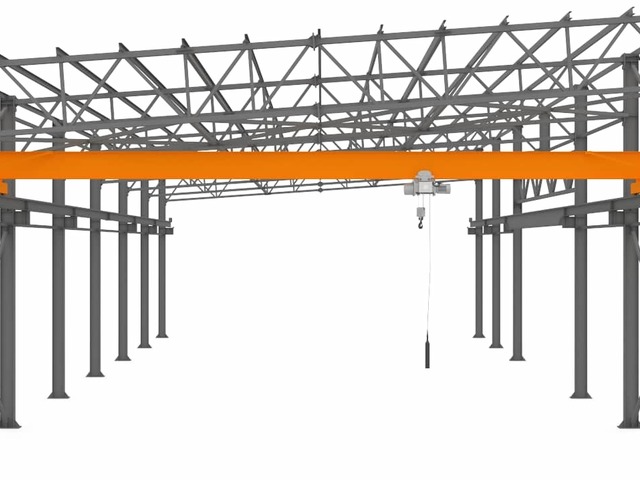

В зависимости от проекта мостовой кран может располагаться на крановых путях опорного или подвесного типа.

Надземные крановые пути мостового крана

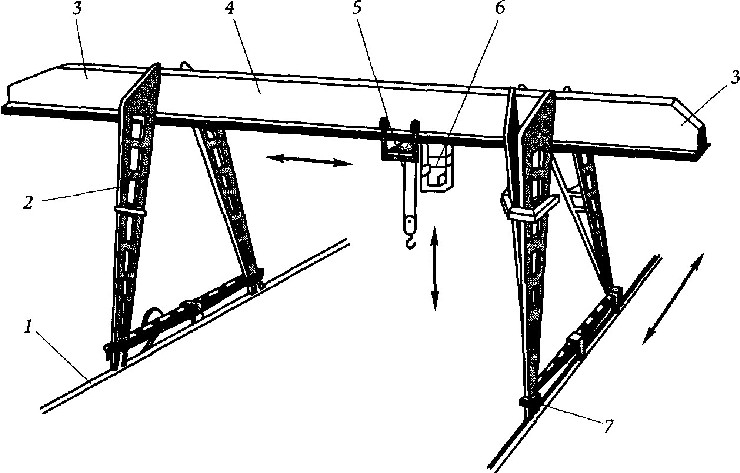

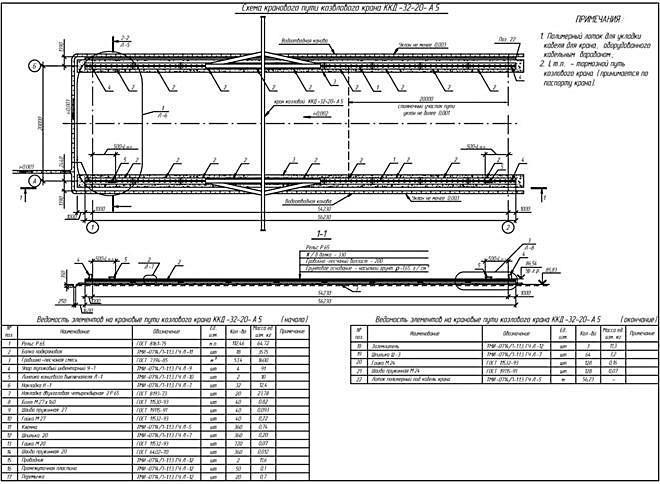

Наземные пути козлового крана

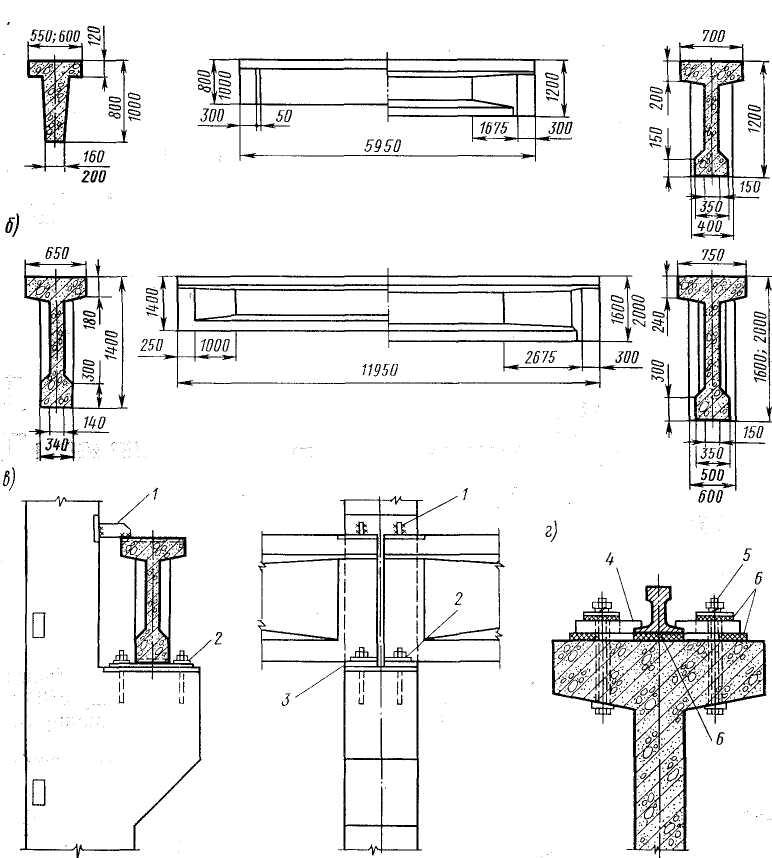

Крановые пути подвесного мостового крана В руководстве Серии 1.426.2-7 «Балки подкрановые стальные под мостовые опорные краны

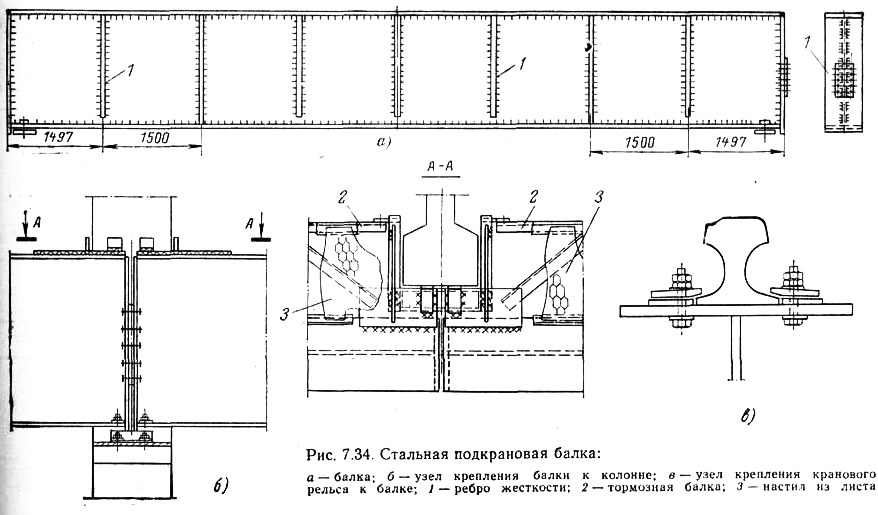

Выпуск 1 «Балки пролетом 6 и 12 метров разрезные под однобалочные краны грузоподъемностью до 5 т» для однобалочных кранов с подъемной силой в 5 тонн применяется широкополосный двутавр 30Ш1 в качестве подкрановой балки. Верхнее строение выполняется из квадрата сплошного сечения 50*50 мм, который фиксируется к балке электросваркой прерывистым швом. В Выпуске 3 «Балки пролетом 6 и 12 метров разрезные под краны общего назначения грузоподъемностью до 50 т» для мостовых кранов грузоподъемностью до 10 т с шагом колонн 6 метров указана сварная балка высотой 440 мм. Для установки рельса с широкой подошвой и элементами крепления верхнего строения предусмотрена ширина 320 мм. Обычно используют балку 40Ш1 с усилением ребрами жесткости или 50Ш1. В качестве путей используются крановые рельсы или узкоколейные направляющие. Сборка и монтирование выполняется с помощью сварки и разных типов крепежей.

В зависимости от грузоподъемности крана подбирается разный размер подкрановой балки. Чаще всего используется двутавр с шириной полки от 200 мм, а его высота составляет 600 мм и выше.

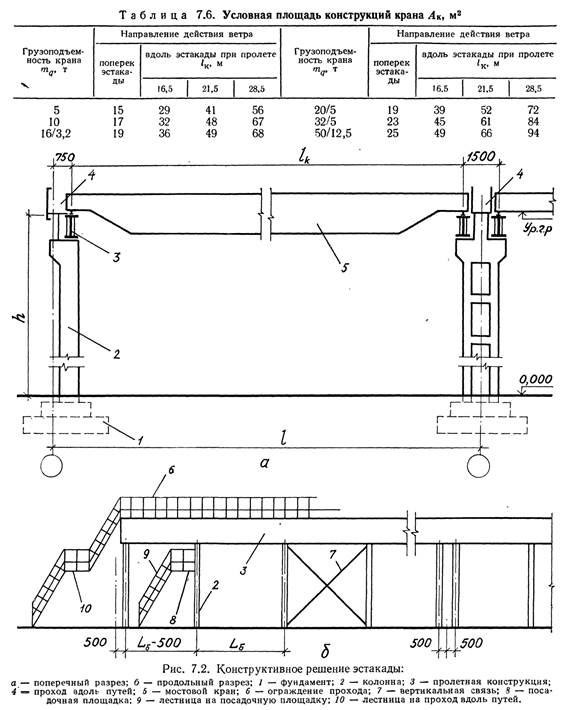

Для мостового крана с крановыми путями опорного типа

используют колонны или подкрановые балки — в качестве нижнего строения, а рельсы и компоненты крепления — в качестве верхнего строения. Мостовой кран на отдельно стоящих колоннах часто устанавливают вместе с закладкой самого производственного помещения, так как необходимо готовить основу — фундамент. При проектировании фундамента снимается верхний слой почвы, организовывается система водоотвода, выполняется послойная укладка песка и щебня. Затем выполняется подвод электрокоммуникаций.

Колонны устанавливаются преимущественно одноветвевые, так как двухветвевые хоть и устойчивее (более жесткие), однако сложны в изготовлении, что сказывается на цене изделия. Для увеличения жесткости применяется двутавр с большим сечением в высоту, в ширину он стандартного размера. В некоторых случаях оголовки колонн связываются пространственной фермой для придания жесткости на изгиб, а подкрановые балки располагают на консолях. Подкрановые балки крепятся к железобетонным стенам. Длина такого пути несколько уступает крановому пути на колоннах. Преимуществом является сохранение большей рабочей площади на производстве.

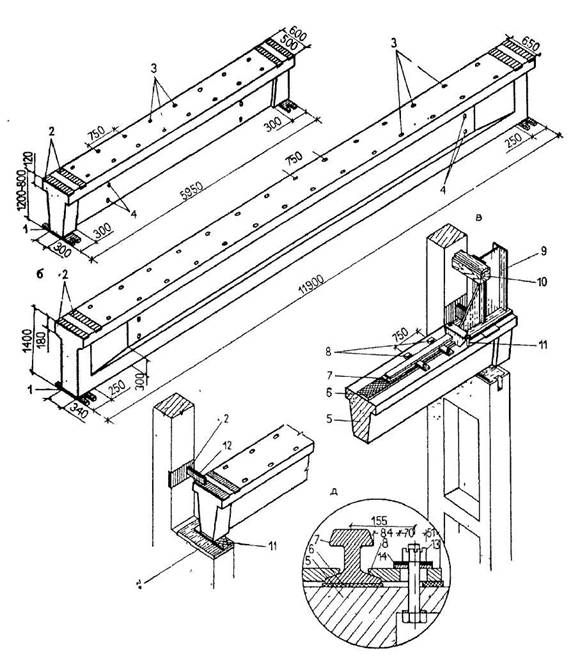

Подвесные конструкции мостовых кранов

благодаря простоте и низкой цене получили большую популярность среди многих предприятий. Часто используются в уже построенных помещениях, в которых предусмотрена достаточная высота и прочность стен, потолка для крепления перекрытий и подвесных ферм.

Для открытых (улица) и закрытых производственных площадок применяются подвесные крановые пути с климатическим классом У1. Согласно ему, материалы из которых выполнены пути устойчивы к перепадам температур в диапазоне от -25 до +40 градусов Цельсия. Для условий экстремально низких температур (до -40 градусов) выполняется подбор морозостойких компонентов.

Подвесные крановые пути рассчитаны на грузоподъемность кранов до 10 и более тонн. Передвижение такого типа кранов осуществляется по внутренней нижней полке балки. Однако, на таких путях допустимо размещение нескольких кранов. Движение крана возможно на всю длину пути, благодаря отсутствию промежуточных опорных конструкций

Монтажу подвесных путей уделяется особое внимание

Согласно Серии 1.426.2-6 «Балки путей подвесного транспорта» регламентируются сечение балок и способы крепления к конструкциям перекрытия. Так, горячекатаная двутавровая балка 24М, 0М, 36М, 45М по ГОСТ 19425-74 используется как подкрановая балка. Индекс М в серии балок означает усиление полки, для выдерживания нагрузок от колес (катков) подвесных тележек. Крепление балки к перекрытию осуществляется болтами через специальный элемент «стульчик» по неразъемному типу с фермой. Этот специальный «стульчик» обеспечивает регулировку подкрановых балок по высоте и ширине пролета.

Особенности крепления к крановым путям разных типов агрегатов

Сначала отметим, что по геометрии моста все актуальные сегодня модели спецтехники разделяются на 2 группы:

- Однобалочные – несущая конструкция представляет собой балку, перпендикулярно расположенную между двумя направляющими, оснащенными ходовыми колесами. По виду похожа на растянутую букву Н. Это разумный выбор для малых производственных площадок.

- Двухбалочные – они уже скорее напоминают решетку #, потому что пара их поперечных балок соединена еще двойкой продольных. Такая конфигурация выдерживает сравнительно большие нагрузки (от 8 т) и поэтому лучше подходит для крупных складов, цехов, производств.

Нагрузки, которые испытывают подкрановые рельсы мостовых кранов обоих типов, по ГОСТ 25546-82 также зависят от подвески оборудования, а она может быть либо гибкой, либо жесткой. В первом случае это набор канатов, во втором – целая система из мини-шахты и вертикально ориентированных колонн. Столь серьезный подход к конструкции объясняется использованием в условиях интенсивной загруженности – на металлургических предприятиях, химических заводах и тому подобных объектах.

Основной классификатор – тип захватного механизма – и по этому показателю все существующие сегодня мостовые модели подразделяются на:

- Магнитные – поднимают, опускают, транспортируют металлические предметы благодаря круглым, прямоугольным и даже седлообразным инструментам, который может быть запитан как от трехфазного, так и от переменного тока. Отличаются грузоподъемностью до 50 т.

- Крюковые (общего назначения) – ручные и электрические, управляемые как дистанционно, так и с пола, с классическим органом (обоймой), загиб которого гарантирует качественный зацеп. Универсальны и максимально просты в освоении.

- Грейферные – оснащенные специализированным ковшом, с опцией поворота, удержания, транспортировки, двух- или многочелюстным, с дополнительными загнутыми книзу когтями. Могут быть полностью автоматизированными, подходят для проведения работ с сыпучими или кусковыми разновидностями сырья.

- С электроподъемным магнитом – обычно более мощным, удобным в эксплуатации и функциональным, чем в первом варианте.

Кроме того, есть и специальные инструменты, для решения конкретных задач – лапы, клещи и другие, без проблем навешиваемые, но используемые не столь часто, чтобы для них нужно было выпускать отдельные виды спецтехники.

Возможность передвижения и выполнения технологических операций обеспечивает привод, который может быть ручным или электрическим. Первый вариант – на червячных талях – сегодня не особенно популярен, так как используется лишь при работе с нетяжелыми объектами, то есть в сравнительно ограниченном количестве случаев. Практически повсеместен второй – с тельферами, размещенными на передней галерее несущей конструкции.

От всех этих моментов также зависит, как будет установлен наш агрегат – на подвесах или с помощью опорной конструкции, на металлических стойках или на бетонных опорах.

Выше мы описывали требования к подкрановым путям мостовых кранов общего назначения, но ведь есть и специализированное оборудование, и оно тоже заслуживает внимания. Это, например, литейные модели, предназначенные для разливки стали, чугуна и других металлов. Также есть клещевые, обслуживающие нагревательные колодцы. Конфигурация их обычно предусматривает наличие выносных площадок, с которых без кабины можно легко рассмотреть все навесные инструменты и механизмы.

Понятно, что столь полезная техника актуальна на огромном количестве объектов, а значит и направляющие, по которым она передвигается, тоже востребованы. Предлагаем взглянуть, в каких именно сферах.

Кратко о мостовых кранах, назначении и классификации

Мостовой кран представляет собой средство малой механизации и предназначен для выполнения погрузочно-разгрузочных работ. Устройство крана представлено следующими элементами:

- захват или крюковая подвеска;

- рабочий ход, использующийся для перемещения грузов, а также для их разгрузки;

- холостой ход, служащий для возврата опорожненного грузозахватного устройства к исходному месту, где осуществляется приём груза.

Что касается классификации мостовых кранов, то их существует достаточно много:

- мостовые краны общего назначения;

- краны мостовые специальные;

- краны мостовые металлургические;

- шахтные мостовые краны.

Чаще всего мостовые краны используются в ремонтных цехах, на производствах в различных отраслях промышленности, в стройиндустрии в целом

ОБЩИЕ ПОЛОЖЕНИЯ

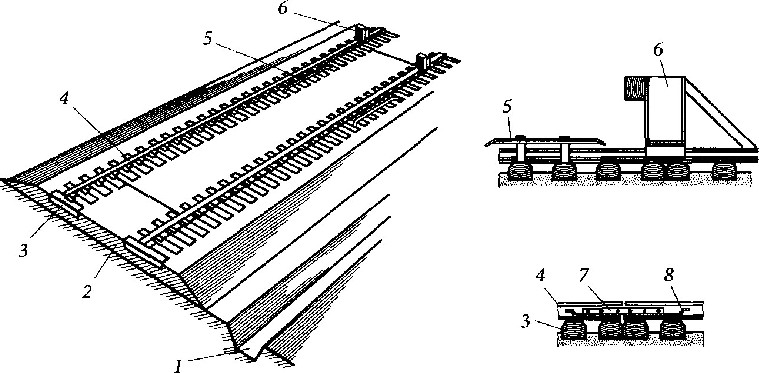

Устройство наземного кранового пути

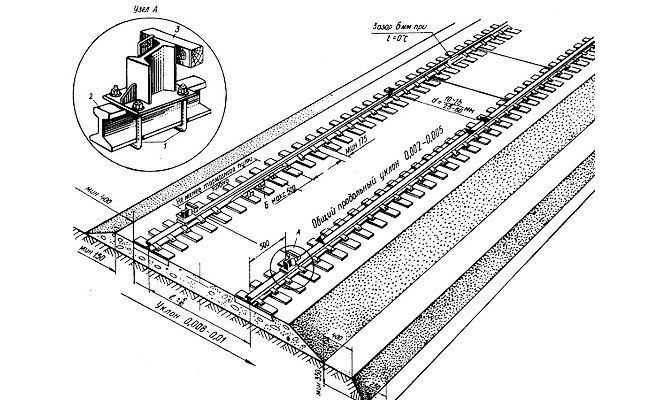

2.1 Наземный крановый путь включает нижнее строение, верхнее строение и путевое оборудование. 2.2 Общий вид (план), продольный и поперечный профиль наземных крановых путей показан на рисунке 1.

Рис.1. План, продольный и поперечный профиль, основные конструктивные элементы и геометрические размеры наземного кранового пути:

а) план кранового пути; б) схема расположения пути; в) продольный профиль кранового пути; г) поперечный профиль кранового пути

Д — расстояние от оси здания до оси направляющей кранового пути с учетом выступающих конструкций здания и габаритов крана; В — ширина земляного полотна; В — ширина балластной призмы; В — длина опорного элемента (полушпалы); h — высота балластного слоя под опорным элементом; L — плечо балластной призмы; K — колея кранового пути; Л — расстояние до складируемого груза;

1 — ограждение; 2 — заземление; 3 — стяжка; 4 — отключающая линейка; 5 — тупиковые упоры; 6 — направляющая; 7 — опорный элемент (полушпала); 8 — балластная призма; 9 — насыпной грунт (земляное полотно); 10 — основной грунт площадки; 11 — водоотвод; I — ось направляющей; II — ось кранового пути. 6, 7, 8 — верхнее строение кранового пути; 9, 10, 11 — нижнее строение кранового пути

2.3 В состав нижнего строения наземного кранового пути входят земляное полотно и водоотвод. Общий вид нижнего строения кранового пути показан на рисунке 2.

Рис.2. Нижнее строение кранового пути:

а) у котлована строящегося объекта; б) в выемке или нулевом месте; в) с насыпью; г) на слабых и переувлажненных грунтах

В — ширина земляного полотна; В — берма; В — расстояние от оси направляющей до бровки котлована; h — глубина котлована; h — минимальная величина возвышения бровки насыпи;

1 — ось направляющей кранового пути; 2 — основной грунт; 3 — водоотвод; 4 — насыпной грунт; 5 — котлован; 6 — копеляропрерывающий слой

2.3.1 Конструкция земляного полотна определяется условиями: — рельефа площадки строительства кранового пути (возвышение, косогор, низина) (изображения а) и б), рисунок 2); — вида грунта площадки строительства кранового пути (просадочные грунты, водонасыщенные грунты) (изображения в) и г), рисунок 2); — земляного полотна кранового пути, совмещенного с земляным полотном автомобильной дороги, железной дороги и площадки складирования (рисунок 3).

Рис.3. Поперечный профиль наземного кранового пути на общем земляном полотне:

а, б) с железнодорожным путем; в) с автодорогой; г, д) со складской площадкой

1 — земляное полотно; 2 — балластная призма; 3 — водоотводная канава; 4 — ось направляющей; 5 — ось железной дороги; 6 — ось автомобильной дороги

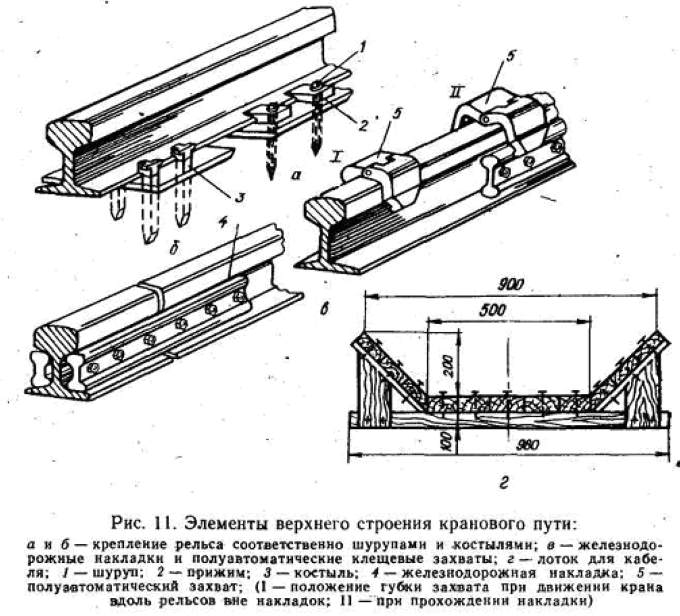

Крепление рельса к несущей балке осуществляется:

- Сваренными скобами.

- Прижимными накладками.

- Скобами.

- Резьбовым соединением.

Наиболее практичны сборно-разборные соединения, позволяющие легко заменить испорченный участок пути.

Для торможения крана в крайних путевых точках монтируются тормозные буфера. Буферные элементы могут иметь ударный (забирает кинетическую энергию движения) или безударный (энергия поглощается из-за наката на упор), а также комбинированный тип действия.

Установка крановых путей имеет множество нюансов, которые не отображаются в документации. К примеру, рельса не должна прерываться в пределах рабочей площади – ее необходимо жестко прикреплять к стене.

Каждый вид подкрановых путей требует постоянного обслуживания: проверки работы электрооборудования, заземления, состояния путей.

Обслуживание

Для обеспечение безопасной работы мостового крана необходимо проводить регулярное обслуживание подкрановых путей при необходимости осуществлять их ремонт. В перечень технического обслуживания включены следующие мероприятия:

- ежемесячный плановый осмотр;

- периодическое обслуживание, в соответствии с инструкцией по эксплуатации на конкретный образец мостового крана;

- сезонное обслуживание (при эксплуатации механизма на открытом воздухе).

Кроме перечисленных видов осмотра предусмотрено ежедневное комплексное обследование перед началом работы на крановой установке. В ходе такого обследования выявляются возникшие дефекты самих рельсов, элементов крепления и качества заземления. Результаты осмотра заносятся в специальный журнал. В случае возникновения неисправностей, влияющих на безопасность эксплуатации мостового крана, работы на нём прекращаются до проведения необходимого ремонта.

Закажите изготовление металлической балки в «Ремстроймаш»

Специалисты нашего завода готовы изготовить стальные подкрановые балки стандартного размера или по чертежам клиента. У нас работают опытные проектировщики. Они разработают чертежи конструкции, представят их на утверждение заказчику. После этого мы изготовим металлоконструкции необходимого заказчику размера.

Для повышения надежности и долговечности металлоконструкций мы проводится специальная антикоррозийная обработка, для этого используются стандартные и инновационные технологии. По желанию клиента возможно окрашивание готовых изделий.

Мы гарантируем заказчикам высокое качество продукции. На предприятии есть собственная лаборатория, что дает возможность контролировать качество поставляемого сырья. Проверки качества продукции проходят на каждом этапе ее выпуска. Такой подход к изготовлению металлоконструкций позволяет выполнять заказы клиентов без брака и в полном соответствии с проектной документацией.

Сделать заказ на выпуск металлических балок могут клиенты из разных регионов России и стран СНГ. Логистическая служба завода разрабатывает оптимальные маршруты доставки готового товара, поэтому клиенты получают купленную продукцию в максимально короткие сроки.

Для заказа производства стальных балок свяжитесь с нашими менеджерами удобным для вас способом: позвоните по телефону 8-800-100-26-11 (по России звонок бесплатный) и задайте свои вопросы специалисту. Также мы принимаем заказы и вопросы от клиентов по электронной почте

Презентация компании

Опросный лист

Реквизиты компании

Доставка Гарантии

Рельсы для крана могут быть двух категорий:

- обычные железнодорожные (маркировка Р),

- специализированные крановые (маркировка КР).

Для соблюдения техники эксплуатации и техники безопасности, рельсовые пути должны быть оборудованы ограничителями, тупиковыми опорами. Тупиковые опоры необходимо устанавливать в предполагаемом месте полной остановки козлового крана.

Процесс торможения многотонной конструкции, в том числе и на холостом ходу обеспечивает резиновая подушка или буфер. При отключении электроэнергии для безопасного торможения козлового крана – буфер незаменимый элемент. Его установка в системе путей обязательна к установке.

Кабельные сети в системе подкрановых путей, прокладывают согласно установленных стандартов техники безопасности. При их проектировке обязательно стоит учитывать уже существующие коммуникационные системы.

Также, по предписанным правилам техники безопасности, прокладка путей и эксплуатация козлового крана невозможна без заземляющего устройство. Каждый заземляющий элемент необходимо располагать на расстоянии 2,5-3,5 метра вдоль всего подкранового пути.

Перед вводом в эксплуатацию подкрановых путей, обязательно необходимо пройти их обкатку. Для этого, козловой кран без груза прогоняют вдоль всего пути не менее 15 раз. После чего тестируют полотно с контрольным грузом. И если тестирование не выявит слабых мест в проекте, можно приступать к вводу в эксплуатацию подкранового пути козлового крана.

Обслуживание

После нескольких лет эксплуатации характеристики путей могут отклониться от нормы. Необходимо учитывать, что дефекты оказывают влияние на работоспособность крана, ведь они усиливают износ элементов. В результате возникает вероятность аварии.

Для того чтобы предупредить негативное развитие ситуации, выполняют техническое обслуживание

Специалисты проверяют качество болтовых соединений, особое внимание уделяется состоянию тупиковых упоров. В ходе работ проверяют болтовые соединения

Осмотру подвергают рельсы. Их отклонение не должно превышать то, которое указано в документах по эксплуатации. После завершения осмотра специалисты включают рекомендации по обслуживанию в отчет.