Основные параметры

Любая резьба характеризуется двумя параметрами:

- диаметром (D);

- шагом (P) — расстоянием от одного витка до другого.

Они определяются ГОСТ 1973257-73. Нормальным считается крупный шаг, но ему соответствует несколько более мелких. Малый шаг используют при нанесении на тонкостенные изделия (трубы с тонкой стенкой). Также делают мелкий виток если нанесенная резьба — способ подстройки каких-либо параметров. Также малый шаг между витками делают для повышения герметичности соединения и для преодоление явления самовывинчивания детали. В остальных случаях нарезается стандартный (крупный) шаг.

Типы резьбы и ее основные характеристики

Видов резьбы много, так как каждая имеет свои особенности формирования, диаметр отверстия под резьбу в каждом случае отличается. Все они прописаны в ГОСТах, но чаще всего используют треугольную метрическую и коническую метрическую резьбу. Дальше говорить будем о них.

Треугольную резьбу мы обычно наблюдаем на болтах и других подобных крепежных элементах, коническую — на большинстве сантехнических изделий, предполагающих разъемное соединение.

Как производится операция и в чем ее суть

Основная задача слесаря – создать отверстие в металлической толще с последующим образованием ложбинок изнутри. Их требуется сделать так, чтобы витки подходили к болту, шпильке или иному крепежу.

Резьбовой элемент может понадобиться в быту для максимально прочного соединения двух частей. Здесь необходимо добиться максимальной чистоты – чтобы не оставалось стружек, деформаций, сбитых нитей

Также очень важно следовать стандартам ГОСТ по размеру приспособления. Диаметр должен совпадать с винтом, который будет входить внутрь

Важность имеют многие параметры – тип материала, его плотность, а также состояние, например, температура, наличие коррозии. Сперва следует подготовить заготовку – убрать лишние загрязнения

Затем необходимо верно подобрать инструмент, только после этого приступать к металлообработке в два или три этапа – от черновой до финишной.

Имеют значение несколько параметров:

- диаметр отверстия;

- глубина нарезки;

- количество ниток (это заходы, самое распространенное – наличие трех полостей);

- шаг, то есть расстояние между двумя бороздами.

Меры предосторожности

Существует несколько правил проведения работ:

- Не пытаться нарезать резьбу метчиком, закрепленным в патроне электродрели. С помощью этого электроинструмента невозможно выставить точный угол, усилие.

- Нельзя продолжать движения вперед если появились затруднения. При чрезмерном надавливании произойдет поломка оснастки, которая останется в отверстии. Вытащить ее оттуда будет крайне сложно. Для этого его нужно высверливать разными сверлами или зачищать пространство вокруг шлифмашинкой. После зачистки попытаться вытащить обломок плоскогубцами.

- Проверять угол сверления отверстия. Оно должно быть ровным, чтобы сохранить целостность оснастки.

- Использовать защитный очки, во избежание попадания металлической стружки в глаза.

- После проведения работ очистить отверстия от стружки.

- Движения должны быть плавными, без нажима.

- Не забывать про съем фаски.

Мастера рекомендуют покупать несколько приспособлений для проведения работ, взамен одного универсального.

Резьбовые соединения может изготовить любой человек без практического опыта. Для этого нужно купить набор метчиков, для внутренней резьбы, плашек для наружной. Изучить технологический процесс, научиться пользоваться инструментами.

Типы инструментов

Нарезание внутренней резьбы проделывают ручным способом либо разными станками.

Метчики, которые нужны для этого, отличаются друг от друга по разным параметрам.

- Слесарный метчик. Этот инструмент для нарезки резьбы вручную дополнен квадратным хвостовиком. Он комплектуется воротком, обеспечивающим вращение. Мастера используют его одновременно несколькими метчиками разного диаметра, чтобы каждый из них мог снять припуски.

- Метчик машинный. Им работают вручную, а также вместе с оборудованием. Для этого применяют разные станки либо обрабатывающий центр. Он отличается от предыдущего тем, что его режущая часть короче. Для производства используют высококачественную сталь, которая устойчива к высоким температурам и повышенным нагрузкам.

- Гаечный метчик. Мастера используют его для нарезания резьбы внутри гаек в автоматических станках. У него гладкий цилиндрический удлиненный хвостовик. Чтобы инструменты были высокопроизводительными, производители делают их твердосплавные металлы, у которых высокая термостойкость.

Основные параметры

В зависимости от различных характеристик выбирают одну из классификаций. Отличительные особенности:

- измерительная система для исчисления – российские ГОСТы. Работа всех отечественных заводов по изготовлению крепежного инструмента настроена на миллиметры, в то время как за границей активно используются дюймы;

- сколько ниток взять для захода – одну, две или три – от этого зависит интенсивность закручивания и наибольшая прочность, самыми распространенными являются двухзаходные;

- геометрические особенности профиля – круг, квадрат, трапеция, треугольник;

- направление развития витков – вправо или влево;

- где находится нарезка по отношению к детали – снаружи, как на шурупах, или изнутри, как на гайках;

- форма самой поверхности – цилиндр или конус. Другими словами, есть ли расширение (на примере шурупа или самореза) к шляпке, или сечение одинаково по всей длине, как у винта или болта;

- назначение изделия, чтобы было понятно, как и какие сверла подобрать под резьбу.

Согласно вышеперечисленным параметрам можно различить ряд разновидностей. Каждая обозначается на чертежах и схемах по-особенному. Напишем, в чем заключаются отличия.

- BSW, UTS, NPT – дюймовая;

- M – метрическая, для нее предусмотрен ГОСТ 9150-2002.

- MK – коническая, ГОСТ 6211-81.

- MJ – цилиндрическая, ГОСТ 6357-81.

- Кр – круглая, для сантехники.

- Tr – трапиецевидная, ГОСТ 9484-81.

- E – с круглым профилем, эдисоновская.

- S – упорная ГОСТ 10177-82.

- S45 – упорная усиленная.

- G и R – трубные.

Эта маркировка не только соответствует надписям на чертежах, но и составляет одну из частей номенклатуры для многочисленных крепежных изделий.

Удаление сломанного инструмента

Даже слесари с многолетним опытом в силу разных причин иногда ломают метчики при нарезании внутренних резьб ручным способом. Вопрос в том, как извлечь обломок изделия, ведь не всегда проблему можно решить проделыванием другого отверстия. Если обломок хоть немного торчит над поверхностью, стоит попробовать захватить его пассатижами или губками ручных тисков и попытаться вывернуть естественным образом. Как правило, это дает успешный результат.

Когда обломок рабочей части полностью сидит в отверстии, нужны кардинальные меры. Одна из них — попробовать вывернуть его оттуда сверлом левого вращения, работая дрелью на самых низких оборотах. Ничего не выходит? Придется отыскать сверло с твердосплавным наконечником или алмазом и просто высверлить застрявший кусок инструмента.

Отломанную рабочую часть метчика подчас бывает очень трудно извлечь, поэтому к выполнению работы надо отнестись скрупулезно, особенно при недостатке опыта. Пользуйтесь хорошо заточенным инструментом, соблюдайте все предложенные выше рекомендации, и вы 100% получите результат в виде надежного резьбового соединения.

Как правильно и без потерь инструмента нарезать резьбу вручную

Технологический процесс нарезки резьбы разбивается на несколько операций.

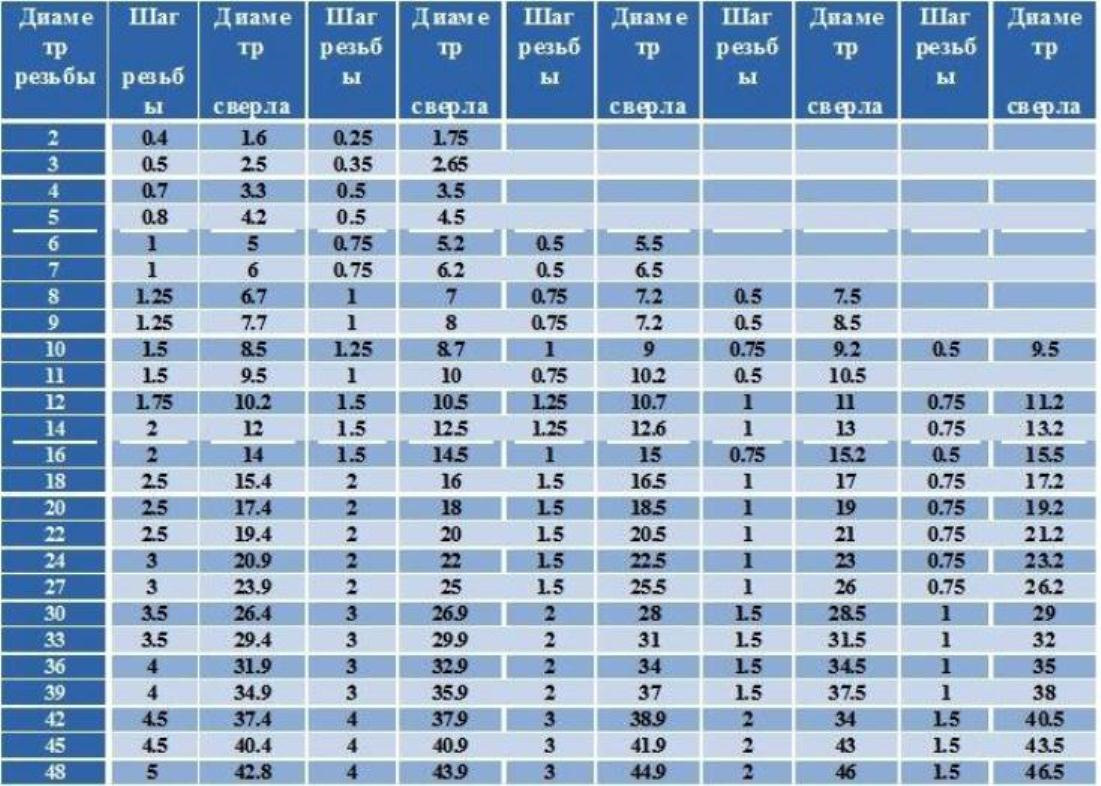

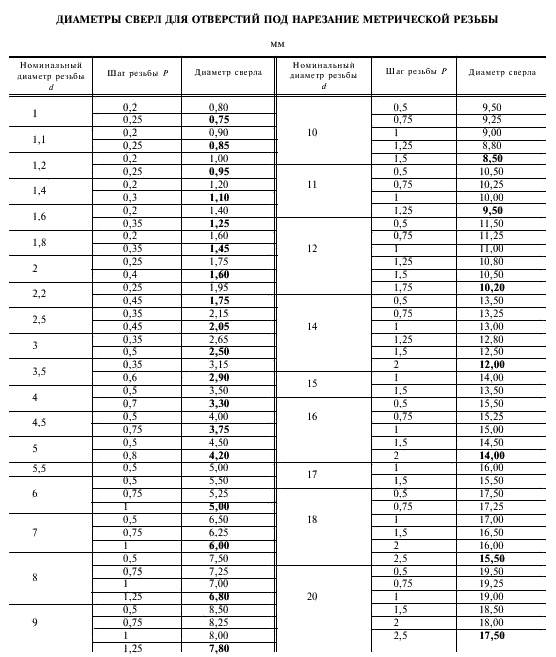

- Подготовка. По таблице соответствий подобрать сверло нужного диаметра и точно просверлить отверстие, не допуская увода сверла. Сверло должно быть правильно заточено, иначе материал перегреется, и прочность резьбы снизится. Отверстие зазенковать. В случае глухого отверстия дать припуск по глубине.

- Для нарезания резьбы использовать метчики только стандартных типоразмеров.

- Нарезка. Движения должны быть аккуратные и размеренные. Не пропускать номера, следует использовать последовательно все три — от грубого до финишного.

- После каждого полного оборота воротка следует давать пол-оборота в обратном направлении для скола стружки и ее выталкивания из канавок.

- Очистка. Проходные отверстия очищаются проволочным ершиком, глухие — промышленным пылесосом или потоком сжатого воздуха.

- Проверка. Закрутить в отверстие винт. Он должен заходить без перекоса и идти по резьбе плавно и без усилий.

Последовательность нарезания резьбы метчиком

В народном фольклоре существуют и другие секреты ручной нарезки, однако для получения качественной резьбы достаточно четко соблюдать вышеперечисленные

Технология и приемы нарезания резьбы вручную

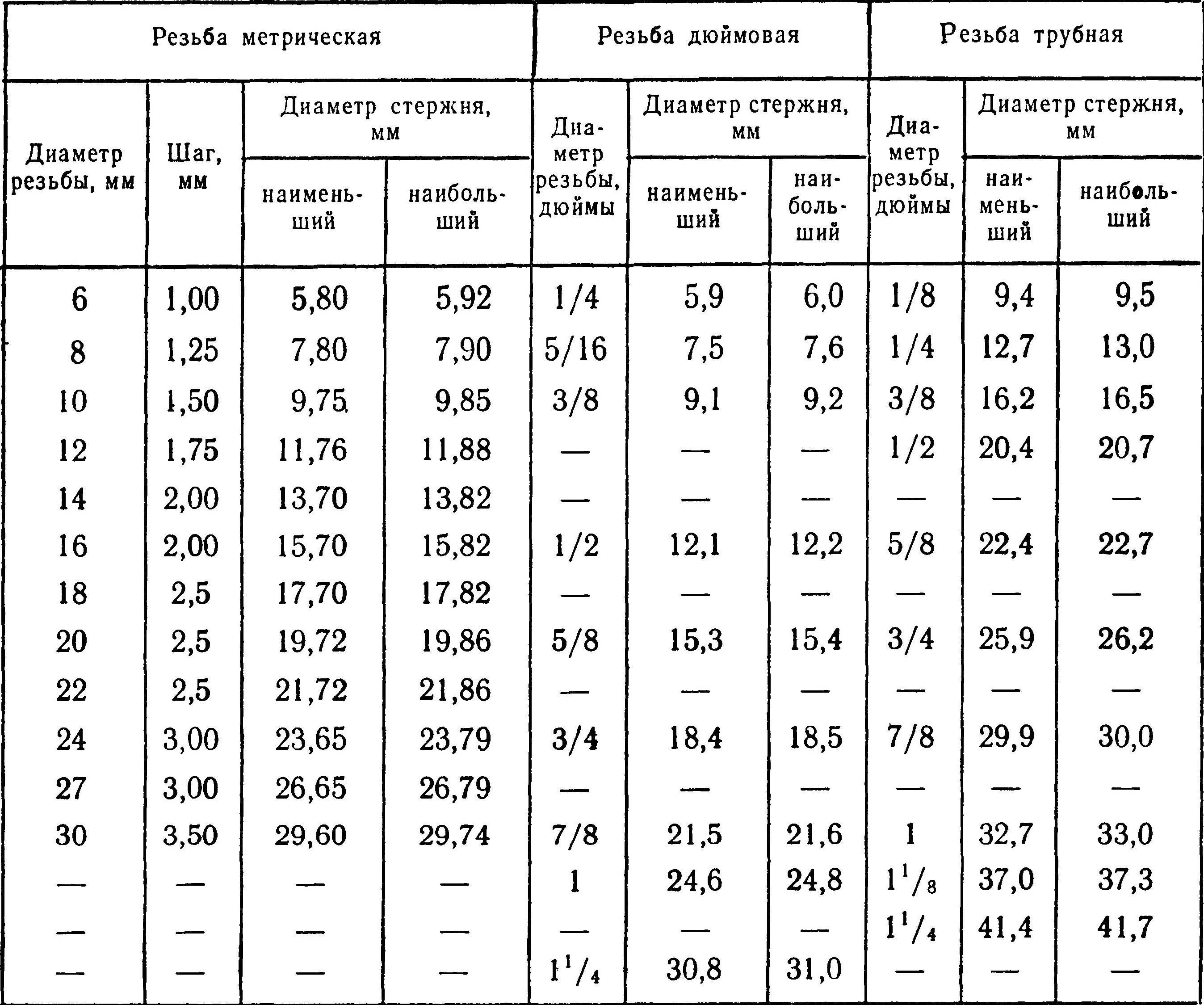

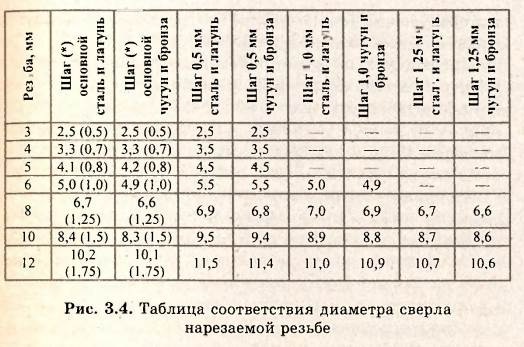

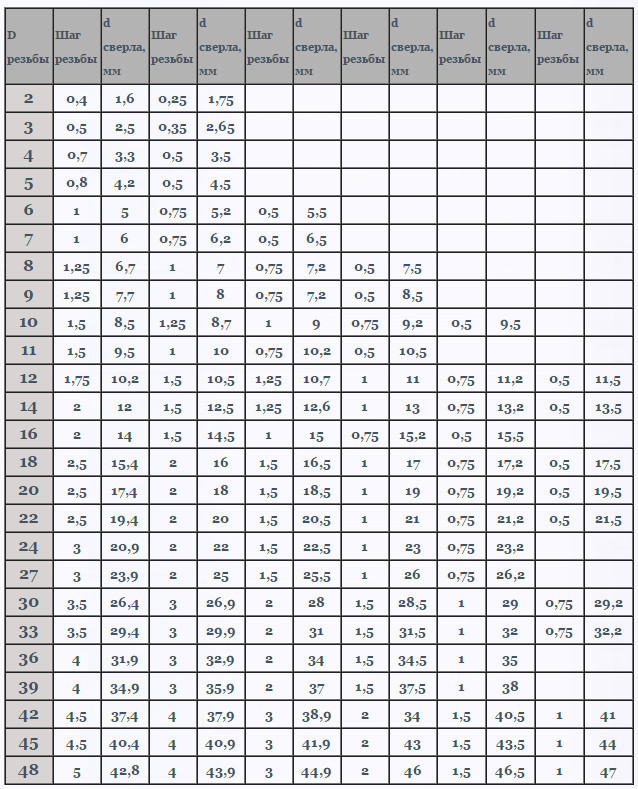

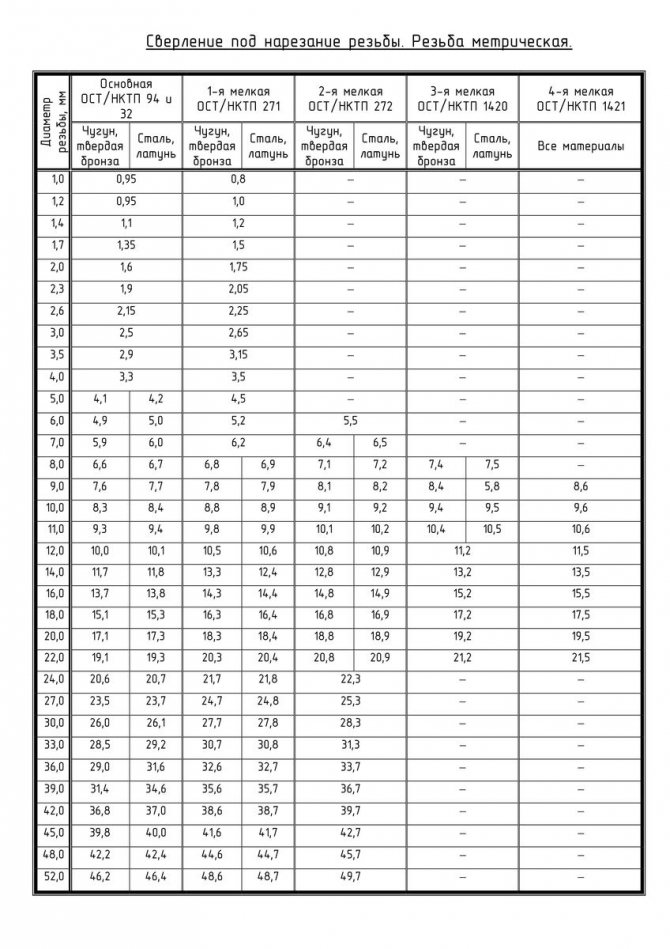

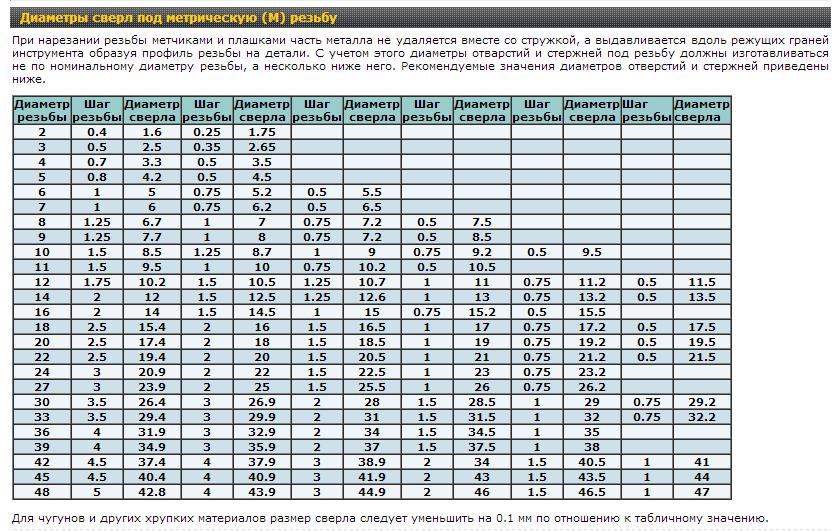

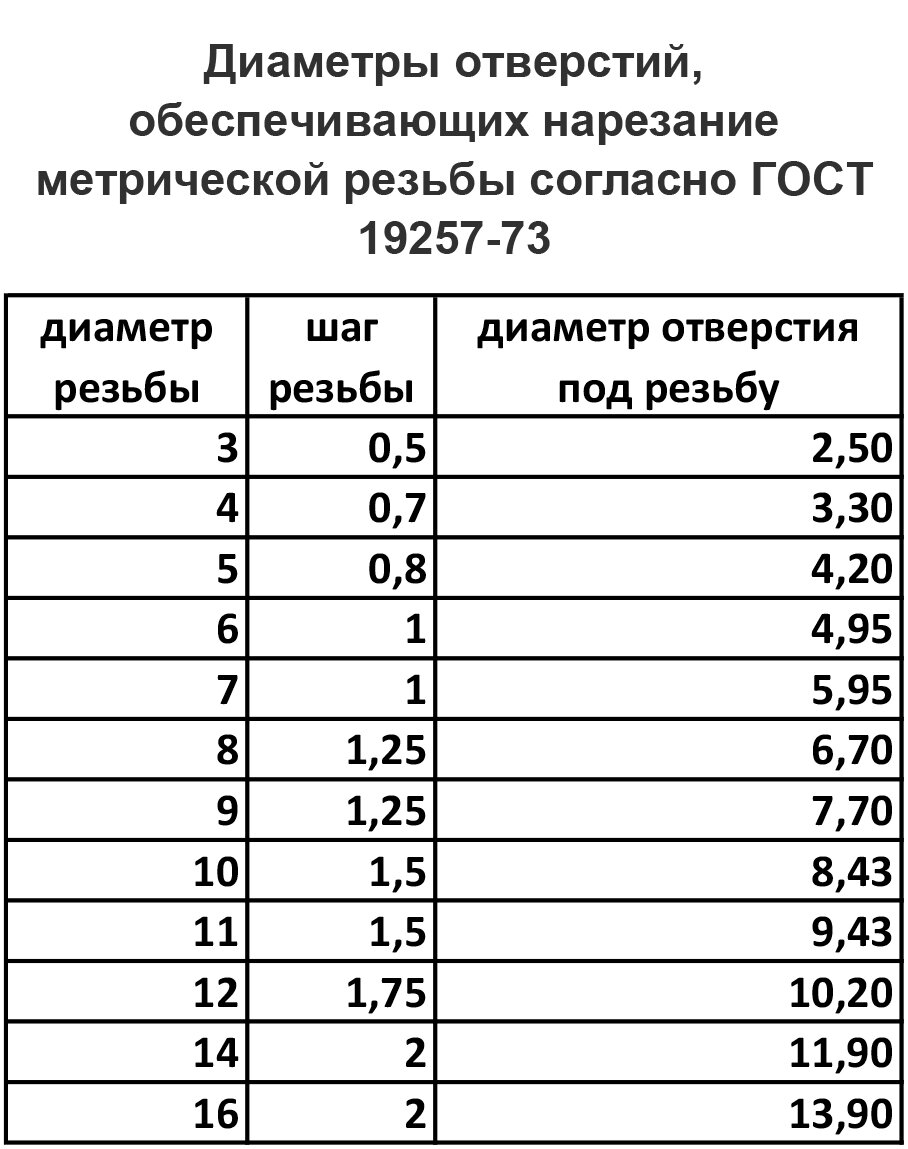

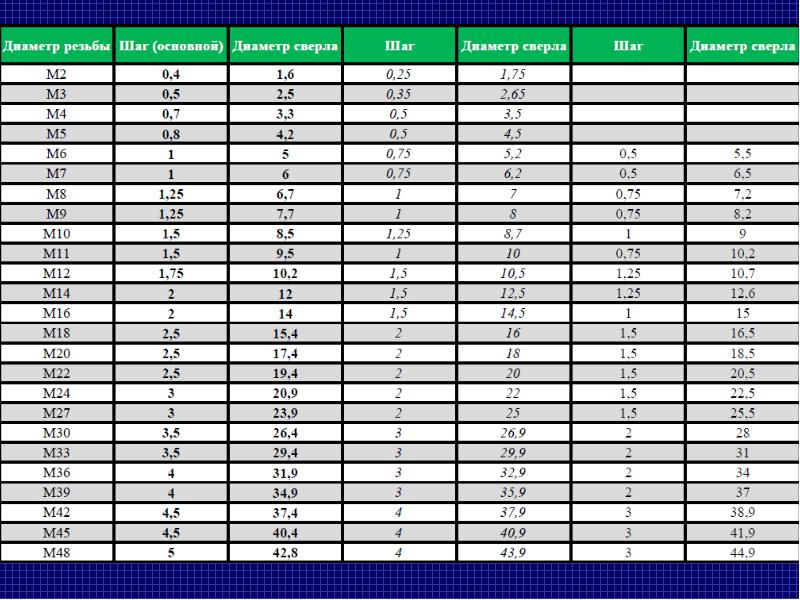

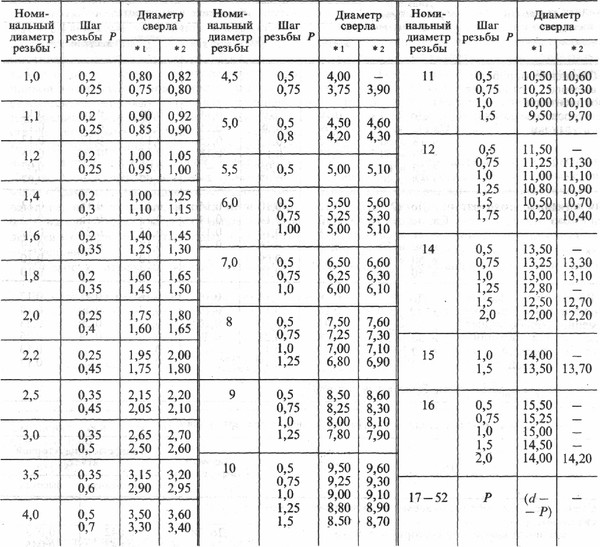

При нарезании резьбы метчиками и плашками часть металла не удаляется вместе со стружкой, а выдавливается вдоль режущих граней инструмента, образуя профиль резьбы на детали. С учетом этого диаметры отверстий и стержней под резьбу должны изготовляться не по номинальному размеру резьбы, а несколько ниже его. Для метрической резьбы диаметром 6–10 мм эта разница составляет 0,1–0,2 мм; диаметром 11–18 мм – 0,12–0,24 мм; диаметром 20–30 мм – 0,14–0,28 мм.

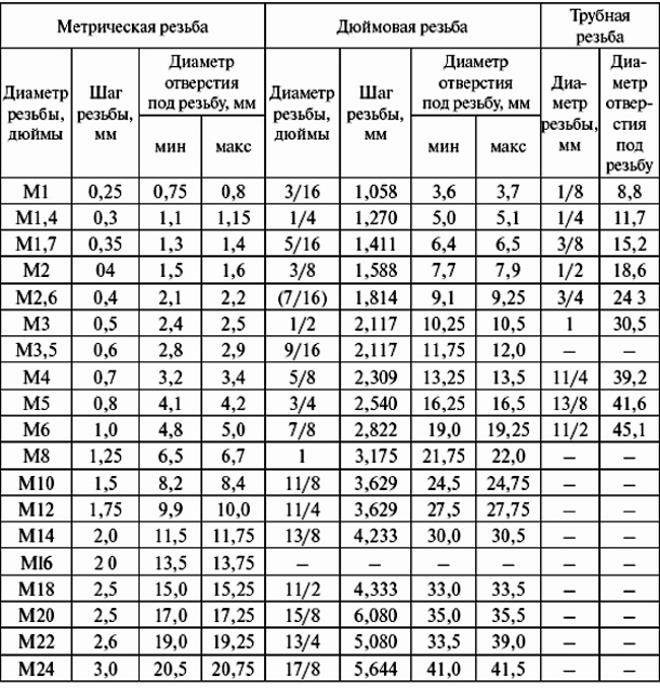

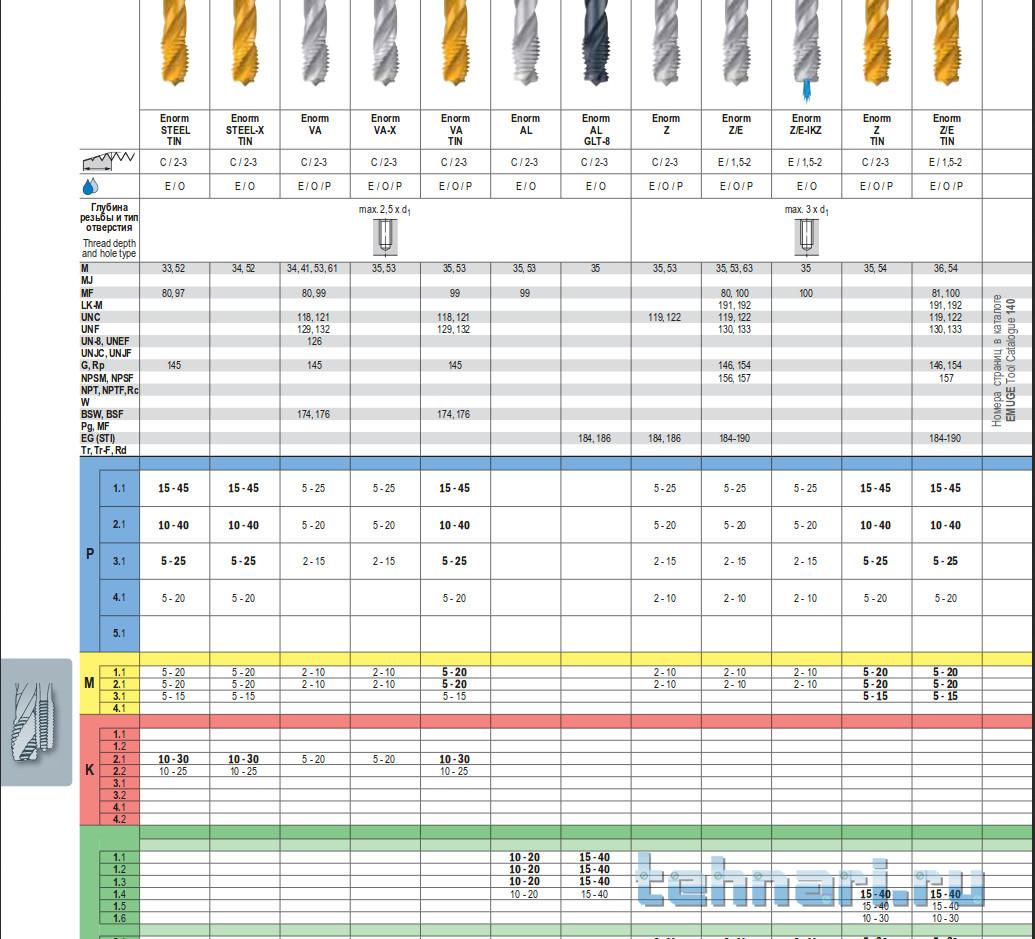

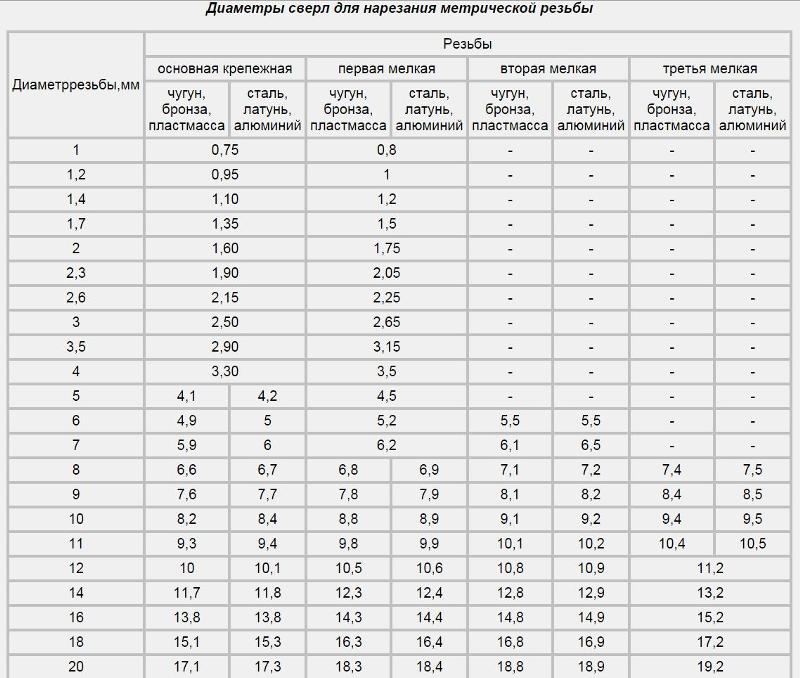

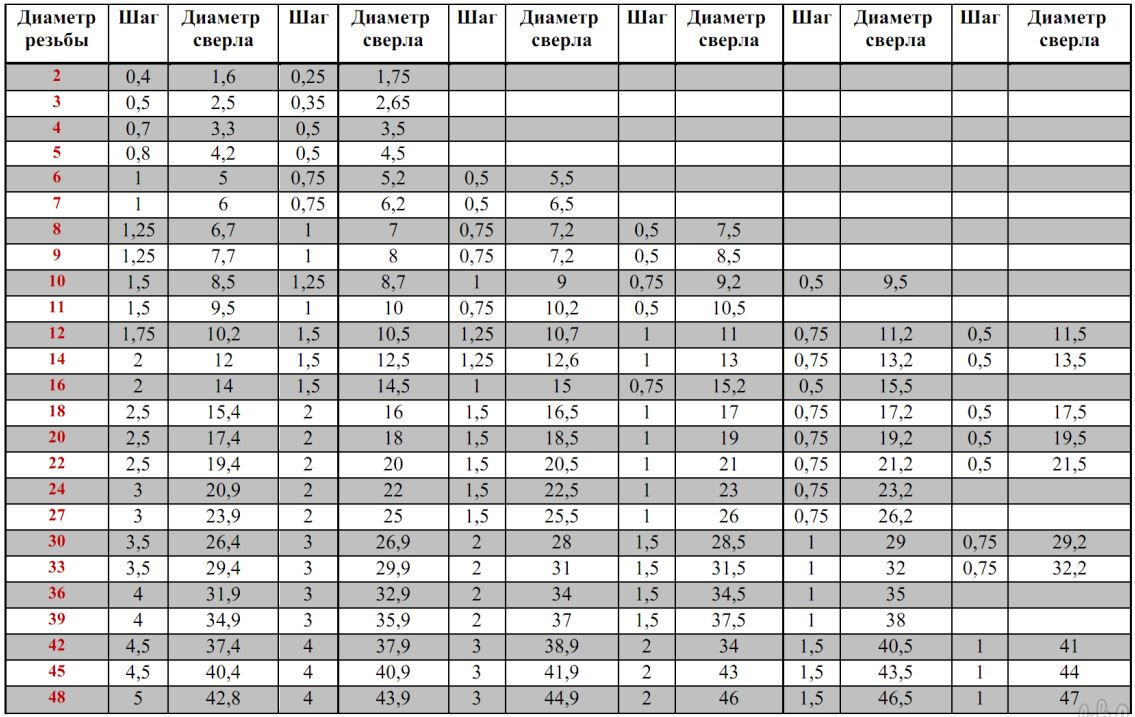

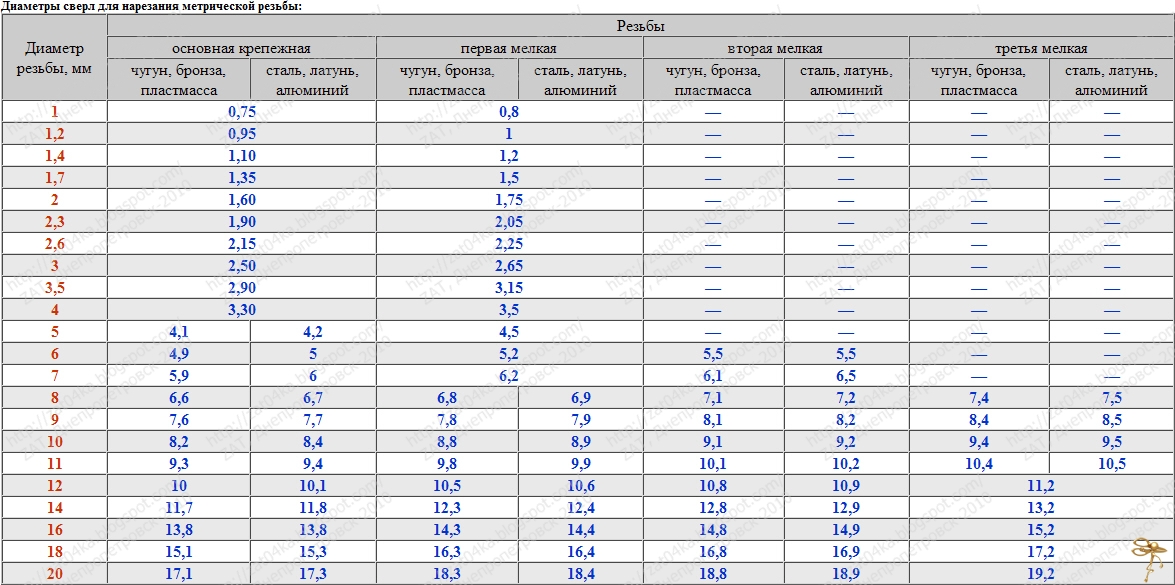

Диаметры отверстий под наиболее распространенные размеры метрической резьбы приведены в табл. 1.

Для образования захода резьбы на торце детали необходимо снять фаску, соответственно высоте профиля резьбы.

Таблица 1. Диаметры отверстий под нарезание метрической резьбы

| Материал | Диаметр метрической резьбы, мм | |||||||

| 5 | 6 | 8 | 10 | 12 | 16 | 20 | 24 | |

| Сталь и латунь | 4,2 | 5,0 | 6,7 | 8,4 | 10,1 | 13,8 | 17,3 | 20,7 |

| Чугун и бронза | 4,1 | 4,9 | 6,6 | 8,3 | 10,0 | 13,7 | 17,1 | 20,5 |

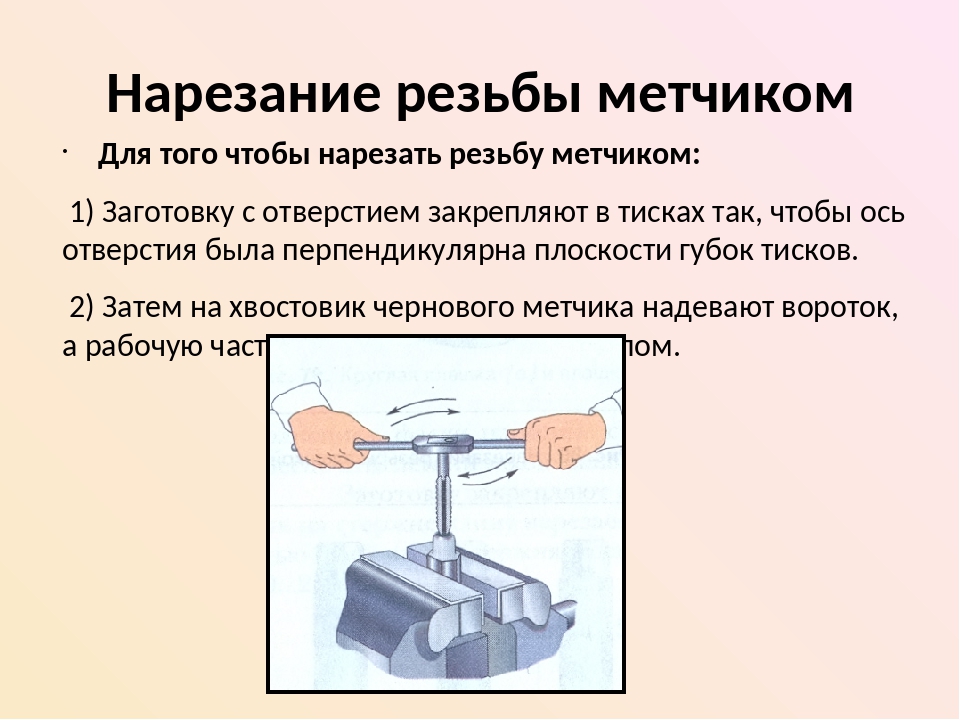

Смазанный смазкой метчик вставляют в просверленное отверстие и, слегка прижимая его к детали левой рукой, осторожно поворачивают вороток правой рукой до тех пор, пока метчик не захватит металл и его положение в отверстии не станет устойчивым. После этого вороток берут двумя руками и вращают с перехватом рук через каждые полоборота (рис

10, а).

Рис. 10. Движения при нарезании резьбы: а — метчиком, б — плашкой, в — клуппом

После одного-полутора оборотов метчик, покачивая в горизонтальной плоскости, вращают в обратную сторону примерно на четверть или пол-оборота. Это необходимо для того, чтобы стружка сломалась и по канавкам метчика удалилась из отверстия, не заклинив метчик. Закончив нарезание, пропускают его насквозь или вращением воротка в обратную сторону вывертывают метчик из отверстия.

Второй и третий метчики смазывают маслом и вводят в отверстие без воротка; только после того, как метчик правильно установится по резьбе, накладывают вороток и продолжают нарезание резьбы.

Таким же образом следует вести нарезание резьбы плашками. Здесь, однако, кроме круговых движений по стрелке а (рис. 10, б), воротку следует сообщать также некоторый нажим вниз по стрелке в. В процессе нарезания необходимо следить, чтобы давление на обе ручки было одинаковым.

На первом этапе нарезания резьбы следует следить за правильным положением метчика и плашки по отношению к осям отверстия и стержня. Непараллельность осей и неперпендикулярность их к торцу детали контролируются угольником и устраняются изменением положения инструмента.

Нарезать резьбу в мелких и глухих отверстиях небольшого диаметра нужно особенно осторожно, не перегружая метчик и часто очищая его от стружки. При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза)

При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза).

Если необходимости получить точные и чистые резьбы на стержнях, то их нарезание следует выполнять черновой и чистовой плашками.

Если нарезание резьбы выполняется клуппами с раздвижными плашками, то их сжатие (подачу) следует производить только в начале прохода. После каждого прохода по всей длине нарезаемого стержня клупп сгоняют в обратную сторону и затем вновь поджимают плашки винтом и вновь прорезают резьбу по всей длине нарезаемого стержня до получения нужного диаметра резьбы. Поджимать плашки на середине стержня не следует. Раздвижными плашками резьбу нарезают за несколько проходов.

Для нарезания трубной резьбы клуппом трубу необходимо надежно закрепить в специальном зажиме для труб (рис. 10, в).

Нарезаемый конец трубы смазывают маслом (олифой), а затем на длине не более 2–3 ниток устанавливают клупп, сближая плашки с таким расчетом, чтобы резьба была нарезана на полную глубину в 2–3 прохода. Для диаметров до 1» ограничиваются двумя проходами; при диаметре свыше 1 » хорошую резьбу можно получить только за 3–4 прохода. Перед каждым повторным проходом поверхность нарезаемой резьбы и резьбу плашек необходимо тщательно очищать кистью от стружки и вновь смазывать маслом.

Вращение клуппа вокруг трубы обычно производят качательным движением в четыре приема; за каждый прием нужно повернуть клупп на 1/4 оборота.

Резьбу диаметром до 1½» нарезает один слесарь; при больших диаметрах резьбы работают вдвоем. При спаренной работе полный оборот клуппа также нужно делать в четыре приема.

Просмотров:

12 826

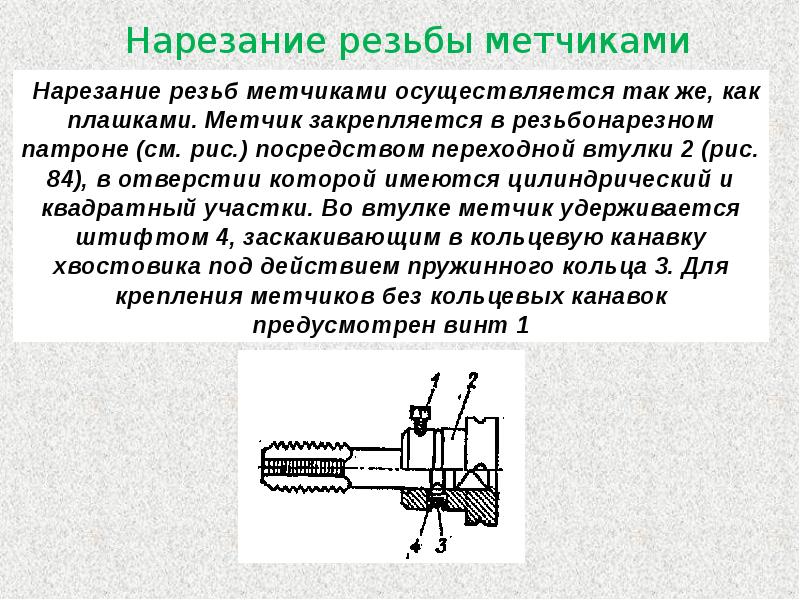

Нарезание резьбы метчиками

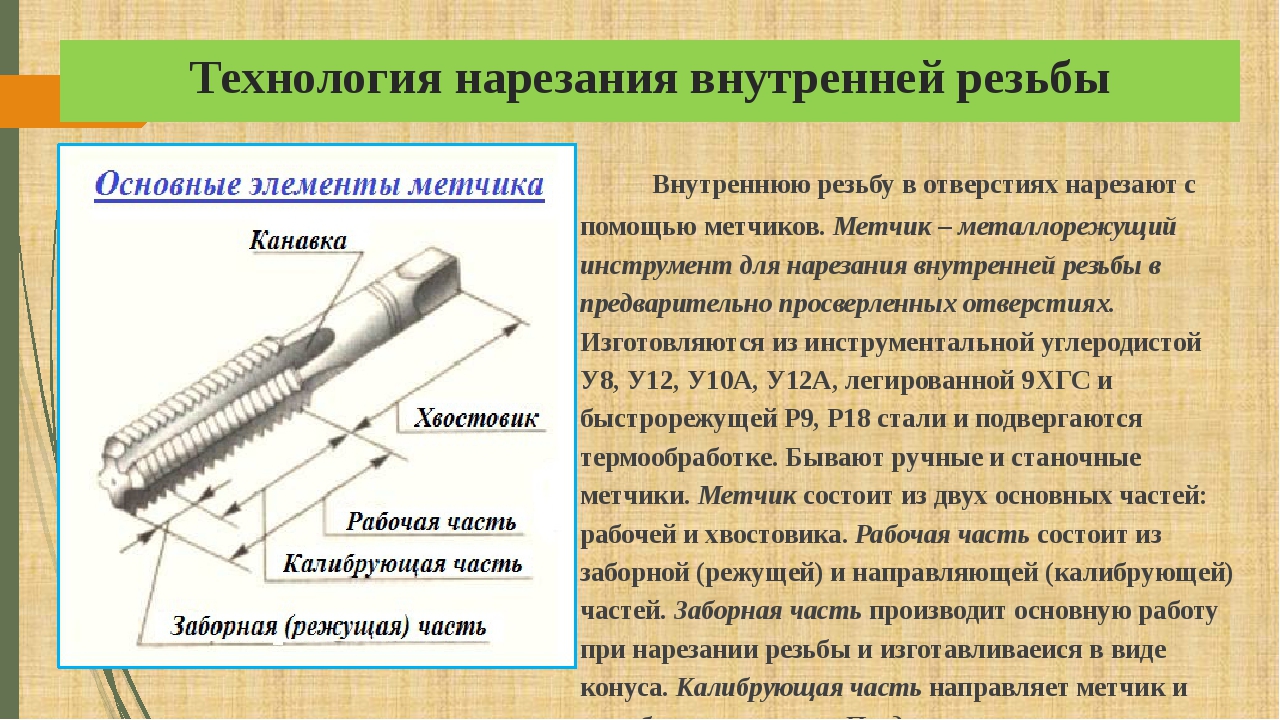

Метчик представляет собой изделие, изготовленное из закалённой инструментальной стали, назначением которого является нарезание внутренней резьбы. По форме метчик схож с обычным винтом, но в отличие от последнего он имеет продольные канавки, для выхода стружки, они же, образуют в свою очередь режущие кромки в местах пересечения с резьбовой поверхностью.

В состав этого инструмента входит рабочая часть и хвостовик. Коническая резьбовая часть метчика предназначена для постепенного срезания слоя материала при ввинчивании инструмента в просверленное заранее отверстие, а цилиндрическая часть для окончательной калибровки. Хвостовик, окончание которого имеет, как правило, квадратную форму, служит для закрепления его в специальных удерживающих приспособлениях. Таковыми могут быть, как воротки, так и специальные оправки.

При нарезании резьбы, на универсальных токарных станках выполняется такой технологический процесс, при котором происходит постепенное срезание слоя материала, чем обеспечивается надлежащее качество. Для этого применяют два и даже три метчика входящие в комплект для первоначального и окончательного нарезания резьбы. Обычно, их обозначают поперечными рисками. Для первого одна риска, для второго две, а для третьего соответственно три.

На токарном станке нередко применяют и машинные метчики, что позволяет нарезать резьбу за один рабочий ход. В отличие от обычных резьбонарезных инструментов машинные метчики обладают увеличенным режущим коническим участком. Это способствует постепенному срезанию слоя металла. Чаще всего их применяют для того, чтобы обеспечить нарезку резьбы в сквозных отверстиях – гайках и похожих элементах.

Известно, что перед нарезанием внутренней резьбы необходимо просверлить отверстие, причём если оно имеет небольшой диаметр, то для его обработки требуется, только сверло, а при больших диаметрах они подвергаются расточке после сверления. Сами отверстия делаются чуть больше номинального значения на – миллиметра в зависимости от диаметра резьбы и используемого материала, чтобы избежать смятия и даже срыва ниток резьбы.

Диаметры отверстий под метрическую резьбу, нарезаемых метчиками, выбирают по специальным таблицам.

Порядок выполнения работ

Когда подготовительный этап закончен, можно сверлить отверстие и нарезать резьбу в следующем порядке:

Схема нарезания внутренней резьбы.

- Определитесь с местом расположения отверстия, разметив деталь и поставив метку в нужном месте. Приставьте керн и одним сильным ударом молотка по нему сделайте углубление в месте захода сверла. Зажмите в патрон электродрели или станка сверло, установите низкие обороты вращения, режущую часть инструмента смажьте. Лучше всего для этих целей подходит старое свиное сало, если его нет, можно смазывать солидолом. При работе с вязкими марками стали (нержавеющие или жаропрочные) смазку производят машинным маслом.

- При необходимости деталь зажмите в ручные тиски. Приложите сверло к углублению на детали, выровняйте визуально электрическую дрель, чтобы режущий инструмент находился под углом в 90° к поверхности. Просверлите отверстие на низких оборотах, периодически смазывая сверло салом либо поливая машинным маслом, если деталь большой толщины. Не допускайте перекоса и перегрева инструмента. По окончании в патрон вставьте зенковку и сделайте качественную фаску, от нее зависит начало процесса нарезания. Перекос при зенковании также недопустим. Глубина фаски – до 1 мм, при совсем малых диаметрах отверстий – до 0,5 мм.

- Вложите хвостовик метчика №1 в раздвижную призму воротка, вращением рукояток зафиксируйте его, хорошо смажьте рабочую часть. Убрав с детали стружку от сверления, вставьте метчик с воротком в отверстие и нарежьте резьбу. Не пытайтесь насильно изменить положение входящего инструмента, он будет заходить так ровно, как вы просверлили отверстие и сделали фаску. Положение метчика относительно детали корректируйте в самом начале, чтобы не было явного перекоса. Нарезайте по алгоритму: 2 оборота делайте вперед, затем – 1 оборот назад. Это нужно для сброса стружки и уменьшения нагрузки на инструмент.

- Повторите операцию с метчиками № 2 и 3 (если таковой есть). Вы можете не считать обороты, нужно нарезать резьбу, пока не почувствуете увеличение сопротивления. Тогда и делайте оборот назад для сброса стружки. После окончания операции можно убедиться в качестве выполненной работы, завинтив в отверстие болт. Он может идти туго и требовать вращения ключом, тогда можно попытаться вкрутить другой болт. Если же и тот идет с натягом, следует нарезать резьбу метчиком сначала, прогнать первый и второй номера.

Технология: как пользоваться метчиком для резьбы

Есть несколько этапов, каждый из которого важен. Это подготовительные процедуры, 1, 2, 3 и более подходов вращения, финишная шлифовка. О подготовке подробнее поговорим ниже. Сама манипуляция с инструментом условно проста. Необходимо направить кончик, установить его ровно, а затем с помощью воротка делать вращательные движения.

Особые рекомендации:

- Мы не советуем приступать к нарезке неподготовленной заготовки. Если у вас уже есть лист металла, где сквозное отверстие получено путем штамповки или другой металлообработки, необходимо его рассверлить, а затем отзенковать – срезать края.

- Снимите с образца фаски на верхних 0,5 см. Делать это требуется под углом 60 градусов.

- Инструмент необходимо смазывать и охлаждать в процессе, иначе получится дополнительная термальная обработка, в ходе которой металлическая поверхность может приобрести дополнительную прочность.

- Делайте обратный ход через каждый 1-2 витка. Это позволяет очистить рабочую зону от налипания стружки.

Посмотрим видеоролик. На нем показана не только работа с метчиком для нарезания внутренней резьбы, но и с плашкой – для наружной:

Как нарезать на токарном?

К примеру, нарезка на токарном станке, используя резец будет выглядеть так: резец двигается вдоль оси вращающиеся детали, которая поддаётся вперёд и назад по отношению к резцу, и своей заостренной вершинкой прочерчивает линию винтового типа.

Винтовая линия отличается углом её подъёма или увеличения. Величина этого угла, перпендикулярна оси вращения, она измеряется между касательной и определяется: величиной подачи режущего инструмента, который перемещается вдоль оси, с частотой вращения детали.

Нарезание внутренней и наружной

Чтобы нарезать внутреннюю или наружную резьбу, нужно применить стержневой резец. Их изготовление отличается лишь формой резца. Для наружной, применяются прямые или отогнутые резцы.

А для внутренней изогнутые резцы или прямые. Расположение кромки резца обязательно должно совпадать профилем обрабатываемой резьбы.

Использование резьбонарезных головок

Для труб и болтов применяются резьбонарезные головки. Они устанавливаются в станок, затем настраивается нужный диаметр и передвигается по трубе. Они способны осуществлять работу с высокой точностью.

Универсальные головки позволяют установить гребенки от разных компаний. Также есть возможность смазки гребёнок и регулировки размеров, часто встречается ручной зажим.

Подготовка к нарезанию внутренней резьбы

Чтобы резьба нарезалась без проблем, необходимо тщательно подготовить отверстие.

Сверло должно соответствовать материалу детали, быть правильно и хорошо заточено. Угол заточки должен быть не более 140°. Это позволяет избежать перегрева и невольной термообработки материала детали, приводящей к ухудшению качества резьбы.

Сверло должно быть тщательно закреплено, нужно исключить биение как сверла в патроне, так и самого патрона.

При высверливании глухих отверстий нужно тщательно контролировать глубину и обязательно дать припуск по глубине относительно заданной глубины нарезки — даже самый лучший метчик не нарежет резьбу до конца.

Потребуются следующие инструменты и принадлежности:

- Низкооборотный сверлильный станок. Использование ручных дрелей не рекомендуется.

- Подобранное по таблице сверло.

- Сверло большего диаметра (примерно в два раза) для зенковки.

- Набор метчиков с воротком.

- Тиски для закрепления детали.

- Керн и молоток.

- Минеральное масло для смазки метчика и отверстия во время работы.

- Протирочный материал.

Правила нарезания трубной резьбы в целом совпадают с вышеизложенными, лишь для нарезания больших диаметров используется специальная оснастка для более точной центровки

ДОМОСТРОЙСантехника и строительство

Правила нарезания резьбы метчиком:

1) при нарезании резьбы в глубоких отверстиях, в мягких и вязких металлах (медь, алюминий, баббиты и др.) метчик необходимо периодически вывертывать из отверстия и очищать канавки метчика от стружки;

2) нарезание резьбы следует вести полным набором метчиков. Нарезание резьбы сразу средним метчиком без прохода черновым метчиком, а затем чистовым не ускоряет, а, наоборот, затрудняет работу, приводит к получению недоброкачественной резьбы, а иногда и к поломке метчика. Второй и третий метчики вводят в отверстие без воротка и только после того, как метчик пройдет правильно по резьбе, накладывают вороток и продолжают нарезание резьбы;

3) глухие отверстия под резьбы нужно делать на глубину, несколько большую, чем длина нарезаемой части, с таким расчетом, чтобы рабочая часть метчика немного вышла за пределы нарезаемой части. Если такого запаса не будет, резьба получится неполной;

Как вытащить сломанный метчик из отверстия

Метчик может сломаться, если резьба нарезается в отверстии с низким диаметром, также может произойти защемление стружки при извлечении инструмента.

Способы извлечения

- 1. Сдвоенные концы жесткой проволоки нужно просунуть в канавки метчика и выкрутить его;

- 2. Можно пирварить к сломанному инструменту ручку и с помощью нее извлечь;

- 3. Существуют специальные оправки и зенкера, которые помогут справиться с данной проблемой;

- 4. Если часть метчика осталась снаружи, можно приварить к нему хвостовик с квадратным наконечником;

- 5. Высверливание винтовыми сверлами;

- 6. Выжигание электроэрозионными станками;

- 7. Вытравливание разбавленной азотной кислотой.

Резьба трубная коническаяс углом профиля 55o

ОСНОВНЫЕ РАЗМЕРЫ ТРУБНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ ( ГОСТ 6211-81 ) Стандарт распространяется на трубную коническую резьбу с конусностью 1 : 16

. применяемую в конических резьбовых соединениях, а также в соединениях наружной конической резьбы с внутренней цилиндрической резьбой с профилем по ГОСТ 6357-81.

Конусность 2tg(φ /2) = 1 : 16; φ = 3°34’48»; φ/2 = 1°47’24»; d и D — наружные диаметры соответственно наружной и внутренней резьбы; d1 и D1 — внутренние диаметры соответственно наружной и внутренней резьбы; d2 и D2 — средние диаметры соответственно наружной и внутренней резьбы; Р — шаг резьбы; φ — угол конуса; φ/2 — угол уклона; Н — высота исходного треугольника; Н1 — рабочая высота профиля; R — радиус закругления вершины и впадины резьбы; С — срез вершин и впадин резьбы; l1

— рабочая длина резьбы;l2 — длина наружной резьбы от торца до основной плоскости. размеры, мм

| Обозна-чение размера резьбы | Шаг P | Число шагов на длине 25,4 мм | H | H1 | C | R | Диаметры резьбы в основной плоскости | Длина резьбы | |||

| d = D | d2 = D2 | d1 = D1 | l1 | l2 | |||||||

| 1/16″ | 0,907 | 28 | 0,870935 | 0,580777 | 0,145079 | 0,124511 | 7,723 | 7,142 | 6,561 | 6,5 | 4,0 |

| 1/8″ | 9,728 | 9,147 | 8,566 | ||||||||

| 1/4″ | 1,337 | 19 | 1,283837 | 0,856117 | 0,213860 | 0,183541 | 13,157 | 12,301 | 11,445 | 9,7 | 6,0 |

| 3/8″ | 16,662 | 15,806 | 14,950 | 10,1 | 6,4 | ||||||

| 1/2″ | 1,814 | 14 | 1,741870 | 1,161553 | 0,290158 | 0,249022 | 20,955 | 19,793 | 18,631 | 13,2 | 8,2 |

| 3/4″ | 26,441 | 25,279 | 24,117 | 14,5 | 9,5 | ||||||

| 1″ | 2,309 | 11 | 2,217187 | 1,478515 | 0,369336 | 0,316975 | 33,249 | 31,770 | 30,291 | 16,8 | 10,4 |

| 1 1/4″ | 41,910 | 40,431 | 38,952 | 19,1 | 12,7 | ||||||

| 1 1/2″ | 47,803 | 46,324 | 44,845 | ||||||||

| 2″ | 59,614 | 58,135 | 56,656 | 23,4 | 15,9 | ||||||

| 2 1/2″ | 75,184 | 73,705 | 72,226 | 26,7 | 17,5 | ||||||

| 3″ | 87,884 | 86,405 | 84,926 | 29,8 | 20,6 | ||||||

| 3 1/2″ | 100,330 | 98,851 | 97,372 | 31,4 | 22,2 | ||||||

| 4″ | 113,030 | 111,551 | 110,072 | 35,8 | 25,4 | ||||||

| 5″ | 138,430 | 136,951 | 135,472 | 40,1 | 28,6 | ||||||

| 6″ | 163,830 | 162,351 | 160,872 |

ОБОЗНАЧЕНИЕ В условное обозначение резьбы должны входить : буквы (R — для конической наружной резьбы, Rс — для конической внутренней резьбы, Rp — для цилиндрической внутренней резьбы) и обозначение размера резьбы: наружная трубная коническая резьба — R 1 1/2 внутренняя трубная коническая резьба — Rс 1 1/2 внутренняя трубная цилиндрическая резьба — Rp 1 1/2 левая резьба — R 1 1/2LH, Rс 1 1/2LH, Rp 1 1/2LH.

Резьбовое соединение обозначают дробью, например Rc/R или Rp/R в числителе которой указывают буквенное обозначение внутренней резьбы, а в знаменателе — наружной резьбы, и размер резьбы. Например: Rс/R 1 1/4LH

.ДОПУСКИ ТРУБНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ ( ГОСТ 6211-81 ) размеры, мм

| Профиль резьбы | Обозначение размера резьбы | Смещение основной плоскости резьбы | Предельные отклонения диаметра внутренней цилиндрической резьбы | |

| ±Δ1l1 | ±Δ2l2 | |||

| 1/16″ | 0,9 | 1,1 | ± 0,071 | |

| 1/8″ | ||||

| 1/4″ | 1,3 | 1,7 | ± 0,104 | |

| 3/8″ | ||||

| 1/2″ | 1,8 | 2,3 | ± 0,142 | |

| 3/4″ | ||||

| 1″ | 2,3 | 2,9 | ± 0,180 | |

| 1 1/4″ | ||||

| 1 1/2″ | ||||

| 2″ | ||||

| 2 1/2″ | 3,5 | 3,5 | ± 0,217 | |

| 3″ | ||||

| 3 1/2″ | ||||

| 4″ | ||||

| 5″ | ||||

| 6″ | ||||

| В основной плоскости средний диаметр имеет номинальное значение. | ||||

| Примечание. Предельное отклонение ±Δ1l1 и ±Δ2l2 не распространяется на резьбы с длинами, меньшими указанных в первой таблице. |

Допускается применять более короткие длины резьб.

Разность действительных размеров l1

—l2 должна быть не менее разности номинальных размеровl1 иl2 указанных в первой таблице.

Похожие документы:

ГОСТ 3469-91 — Микроскопы. Резьба для объективов. Размеры ГОСТ 4608-81 — Резьба метрическая. Посадки с натягом ГОСТ 5359-77 — Резьба окулярная для оптических приборов. Профиль и размеры ГОСТ 6042-83 — Резьба Эдисона круглая. Профили, размеры и предельные размеры ГОСТ 6111-52 — Резьба коническая дюймовая с углом профиля 60 градусов ГОСТ 6211-81 — Резьба трубная коническая ГОСТ 6357-81 — Резьба трубная цилиндрическая ГОСТ 8762-75 — Резьба круглая диаметром 40 мм для противогазов и калибры к ней. Основные размеры ГОСТ 9000-81 — Резьба метрическая для диаметров менее 1 мм. Допуски ГОСТ 9484-81 — Резьба трапецеидальная. Профили ГОСТ 9562-81 — Резьба трапецеидальная однозаходная. Допуски ГОСТ 9909-81 — Резьба коническая вентилей и баллонов для газов ГОСТ 10177-82 — Резьба упорная. Профиль и основные размеры ГОСТ 11708-82 — Резьба. Термины и определения ГОСТ 11709-81 — Резьба метрическая для деталей из пластмасс ГОСТ 13535-87 — Резьба упорная усиленная 45 градусов ГОСТ 13536-68 — Резьба круглая для санитарно-технической арматуры. Профиль, основные размеры, допуски ГОСТ 16093-2004 — Резьба метрическая. Допуски. Посадки с зазором ГОСТ 16967-81 — Резьба метрическая для приборостроения. Диаметры и шаги ГОСТ 24737-81 — Резьба трапецеидальная однозаходная. Основные размеры ГОСТ 24739-81 — Резьба трапецеидальная многозаходная ГОСТ 25096-82 — Резьба упорная. Допуски ГОСТ 25229-82 — Резьба метрическая коническая ГОСТ 28487-90 — Резьба коническая замковая для элементов бурильных колонн. Профиль. Размеры. Допуски

Нарезка внешней резьбы

Неотъемлемой частью любого резьбового соединения является компонент со внешней резьбой. Именно он вкручивается в отверстие со внутренней резьбой. Наружной резьбовой поверхностью оснащаются тела вращения, то есть валы. Такой тип резьбы характерен для болтов, шпилек, ходовых винтов, всевозможных муфт и переходников.

Для нарезки наружной резьбы используется специальный инструмент:

- Плашка

- Плашкодержатель

Как понятно, плашка вставляется в плашкодержатель. Зафиксированная в держателе плашка насаживается на кончик вала со снятой фаской. Далее плашка придавливается и накручивается на вал.

Высота плашек зависит от диаметра нарезаемой резьбы. В среднем плашка имеет 8 винтовых канавок. Если рассматривать плашки для нарезки метрической резьбы, то промышленность предлагает плашки от М3-М6 до М52. Помимо плашек для нарезки традиционной метрической резьбы существуют плашки для трубной (дюймовой) резьбы, которая может быть как цилиндрической, так и конической.

Разновидностью плашек является лерка. Ключевым отличием лерок от плашек является конструкция. Лерка представлена цельнолитым изделием. Плашка же может иметь разрезную или раздвижную конструкцию.

Конечно, разрезную плашку можно использовать и для непосредственной нарезки резьбы. Но из-за пружинящей конструкции точность резьбовой поверхности будет далекой от идеала. Как правило, разрезной плашкой делают первый, так называемый «черновой», проход.

Раздвижные плашки имеют разборную конструкцию. Если в разрезных плашках разрез делается лишь с одной стороны изделия, то в раздвижных аналогах плашка разрезается на 2 равные части.

Плашки раздвижного типа обычно имеют призматическую форму. Для работы с такими плашками следует использовать клупп с прижимным механизмом.

Раздвижные плашки характеризуются повышенной долговечностью. Благодаря разборной конструкции режущие кромки могут «играть» при критических нагрузках. Это позволяет избежать появление сколов и трещин на нарезных канавках.

Разумеется, разборная конструкция плашек сказывается на точности нарезки резьбы. Обычно при помощи разборной призматической плашки удается добиться 6-7 квалитета точности, в то время как неразборные аналоги обеспечивают возможность получения резьбы 8-9 квалитета.

Цельные лерки – литые неразъемные плашки. Главным преимуществом леры является возможность нарезки резьбы с повышенной степенью точности. Хорошее качество получаемой резьбы обусловлено неразборной жесткой конструкцией.

Касательно слабых мест, в лерах они есть. Высокая жесткость конструкции делает такие плашки подверженными возникновению сколов и трещин. В лерах часто выкрашиваются нарезные кромки. Леры значительно уступают по долговечности разрезным и раздвижным аналогам. При использовании лер рекомендуется использовать обильную смазку. Не помешает и охлаждение.

Профиль и размеры конической дюймовой резьбы с углом профиля 60 градусов

Данная таблица показывает какие могут быть отклонения по уклону и по шагу профиля.

Видео: нарезание трубной конической резьбы.

Что касается дополнительных креплений, то зачастую используют шплинты в качестве соединительных деталей, поскольку трубопроводы могут подвергаться вибрации как постоянной, так и периодической.

Все дело в том, что данный тип соединения имеет свойство раскручиваться, то во избежание этого используются шплинты для таких соединений. Особенно это касается мест прокладывания трубопроводов под магистралями, где имеется постоянное движение автотранспорта, что создает вибрации.

Резьба представляет собой винтовую канавку определенного профиля, прорезанную на цилиндрической или конической поверхностях. На токарных станках ее выполняют посредством двух равномерных движений — вращения заготовки и поступательного перемещения режущего инструмента вдоль ее оси. Применяемые резьбы можно разделить на ряд групп: 1) по расположению — на наружные и внутренние; 2) по назначению — на крепежные и ходовые; 3) по форме исходной поверхности — на цилиндрические и конические; 4) по направлению — на правые и левые; 5) по форме профиля — на треугольные, прямоугольные, трапецеидальные, круглые; 6) по числу заходов — на одно и многозаходные. Крепежные резьбы чаще всего имеют треугольный профиль. Они используются для соединения различных деталей.- Ходовые резьбы служат для преобразования вращательного движения в поступательное. К ним относятся резьбы с трапецеидальным и реже прямоугольным профилем. Конические резьбы обеспечивают высокую герметичность соединения и поэтому применяются в местах, находящихся под повышенным давлением жидкостей и газов. У правых резьб винтовая канавка имеет направление по ходу часовой стрелки (если смотреть с торца детали), у левых — наоборот. Однозаходными называются резьбы, имеющие одну винтовую канавку. В многозаходных резьбах выполнено несколько параллельных винтовых канавок, равномерно расположенных по окружности. Число заходов резьбы можно определить по количеству начал винтовых канавок на торце детали.

Область применения и инструменты.

Круглые плашки применяются для нарезания наружных резьб треугольного профиля на деталях, к которым не предъявляют высоких требований соосности резьбы с другими поверхностями. Пределы выполняемых резьб ограничиваются механическими свойствами обрабатываемого металла. Так, например, на токарных станках» круглыми плашками нарезают резьбы на стальных деталях с шагом примерно до 2 мм. Для более мягких цветных металлов этот предел может быть увеличен. Резьбы с крупным шагом предварительно прорезают резцом, а затем калибруют плашками. Круглые плашки (рис. 118, а) по внешнему виду напоминают гайку, в которой для создания режущих кромок просверлены стружечные отверстия (от 3 до 8 в зависимости от размера). Рабочая часть плашки для цилиндрических резьб состоит из трех участков: двух крайних — режущих и среднего — калибрующего. Режущие части плашки конические с углом конуса 2ф = 50-60°. Калибрующая часть цилиндрическая, Она придает резьбе окончательные размеры и обеспечивает направление плашке в процессе резания. Геометрическая форма зуба плашки создается передним углом у который выполняют заточкой в пределах 15-20° (для плашек централизованного изготовления). При резании твердых металлов его рекомендуется уменьшать до 10-12°, а для мягких — увеличивать4 до 20-25°. Задний угол а выполняют затылованием только на режущих частях в пределах 6-8°. Для крепления в плашкодержателе или резьбонарезном патроне на наружной поверхности плашки предусмотрены конические углубления и угловой паз. Угловой паз плашки позволяет при необходимости Разрезать плашку шлифовальным кругом по перемычке (рис. 118, б) и регулировать ее диаметр в пределах 0,1- 0,3 мм. Круглые плашки общего назначения изготавливаются для следующих резьб: метрических с крупным шагом Ml — М68; метрических с мелкими шагами М1Х0,2 — М135Х6; дюймовых 1/4-2″; трубных 1/8-1l/2″. Плашки должны обеспечить нарезание резьб 2-го класса точности. Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. Особенность работы плашек состоит в том, что в процессе прорезания винтовой канавки участвует не только режущая, но и калибрующая часть.

Такие плашки изготавливаются для резьб от 1/16″ до 2″. Плашки выполняются из легированной стали 9ХС или быстрорежущих сталей Р9 и Р18. На плашках маркируются обозначение резьбы, класс точности (только 3-й), марка стали (9ХС не указывается), буква Л для левых резьб.

Такие плашки изготавливаются для резьб от 1/16″ до 2″. Плашки выполняются из легированной стали 9ХС или быстрорежущих сталей Р9 и Р18. На плашках маркируются обозначение резьбы, класс точности (только 3-й), марка стали (9ХС не указывается), буква Л для левых резьб.