Механический молот своими руками

Изготовить самодельный молот для ковки можно в несколько этапов:

- Подготовка фундамента под установку.

- Создание рамы станка.

- Сборка механизма.

- Монтаж устройства.

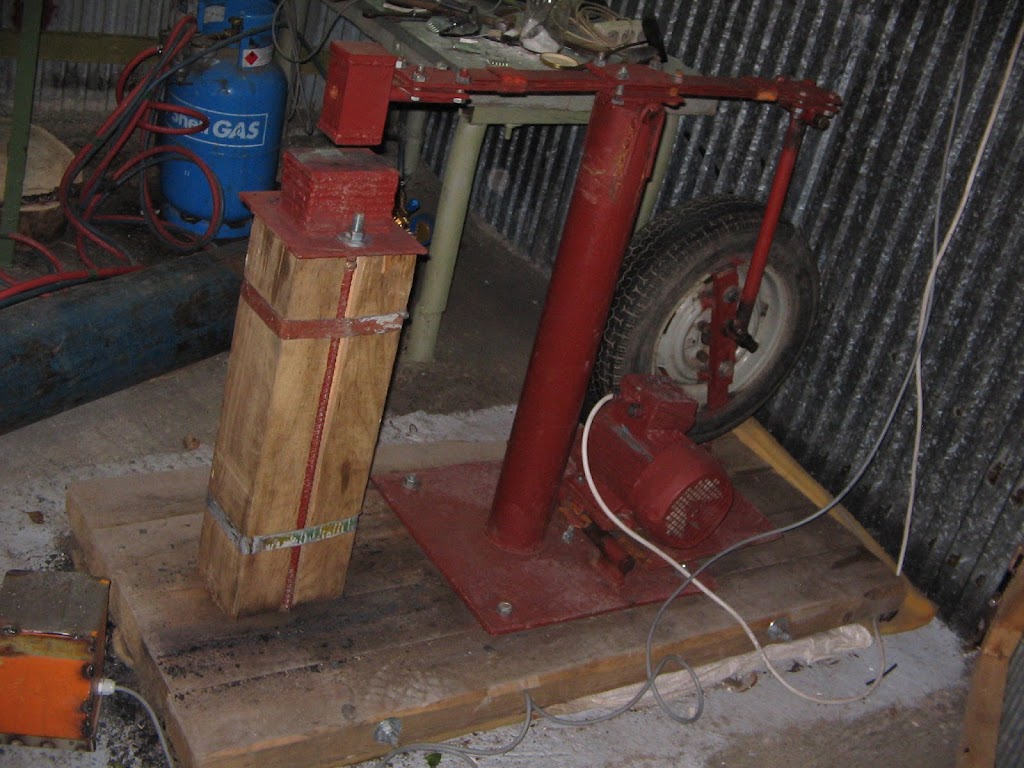

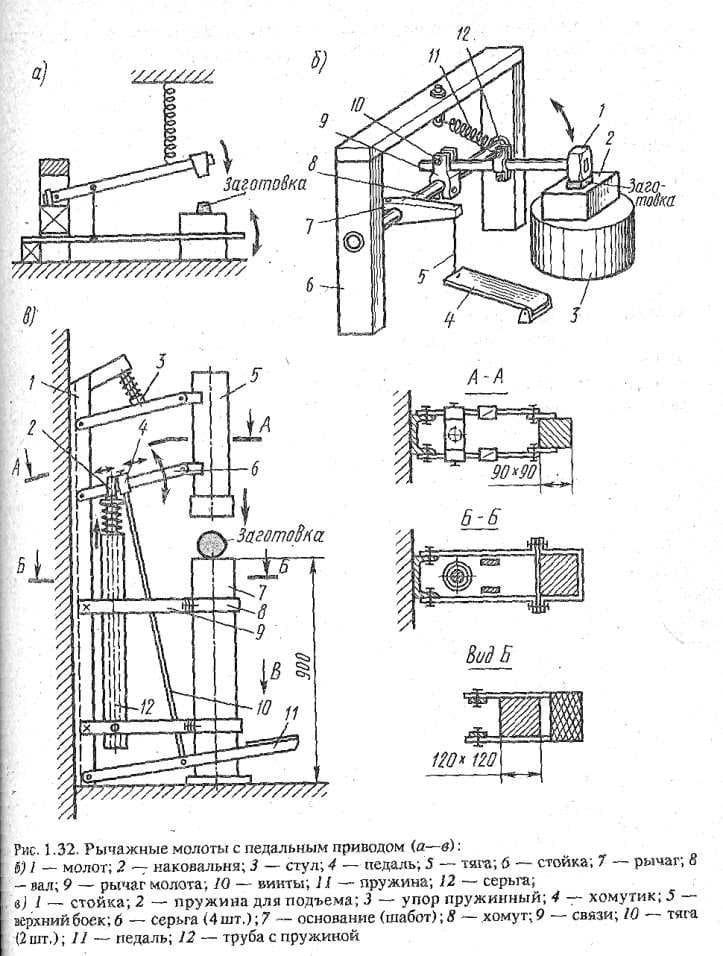

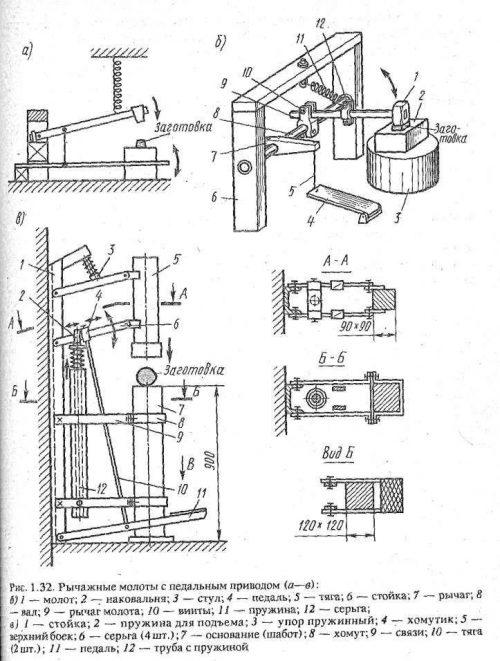

Но прежде, чем приступить к изготовлению всей конструкции, нужно определиться с размерами такого оборудования, что в дальнейшем определит его вес и возможности. Примеры устройств показаны на схеме.

Проще всего сделать кузнечный механический молот, показанный в варианте «А» с горизонтальным расположением, он будет более устойчивым.

Фундамент

Сделав чертеж будущего устройства, приступают к подготовке фундамента. Он нужен для нормальной работы во избежание опрокидывания молота и гашения силы удара.

В месте установки копается яма нужных размеров. На дно засыпают песок и щебень, который поливают и утрамбовывают. Сверху монтируют армирующий каркас из арматуры 12-14 мм, обязательно с перевязкой с шагом в 250-300 мм.

Бетон готовят в пропорции 1:2:3 (цемент марка м400, щебень фракция 10-20, и песок).

Заливку стоит производить за один раз, постоянно стараясь уплотнить массу во избежание пустот внутри.

По завершению в незастывший бетон можно установить анкерные болты, на которые потом будет дополнительно крепится установка.

Материал рамы выбирают в зависимости от параметров установки и габаритов обрабатываемых деталей. Подойдет либо профильная труба, либо швеллер. Также можно использовать другой удобный металлопрокат.

Сборка рамы осуществляется сварочным способом. Обязательно устанавливаются дополнительные распорки и поперечные балки.

Механизм

Основная работающая часть — рычаг с бойком и противовесом может быть монолитной или же сборной. Металл должен быть сплошным (не труба), иначе под весом постепенно штанга деформируется. Такой рычаг можно «набрать» с полос, сваривая их между собой.

Боек нужно изготовить из стали инструментальных марок и, желательно, его закалить для большей прочности. Его к рычагу нужно приварить.

Для противовеса подойдет любой тяжелый металл или другой материал.

Вал, на котором будет вращаться молот, также лучше изготовить из полнотелого отрезка стали. Сам рычаг с молотом фиксируют на оси, используя поперечные шпильки. Вал в раме должен свободно вращаться, поэтому концы лучше всего оснастить соответствующими подшипниками.

Педаль привода и передачу можно сварить с обычной профильной трубы по требуемому размеру. Причем сам рычаг управления должен свободно двигаться. Для этого также подойдут подшипники или просто обрезки трубы, в которые монтируют вал с педалью.

Этапы сборки молота

Изначально нужно собрать и установить на фундамент раму устройства. Нижние салазки крепят на анкерные болты с гайками. К ним сваркой приваривают остальные направляющие и перемычки.

В стойки вставляется вал, на который фиксируется рычаг с молотом.

Так же осуществляется и сборка привода с педалью или рычагом.

Саму наковальню можно изготовит с обрезка рельса, двутавра или швеллера. Однако, желательно, чтобы лицевая часть была закаленной.

После окончательной сборки и испытаний конструкцию нужно покрасить.

А что Вы можете добавить к этому материалу из личного опыта изготовления таких устройств для ковки металла? Какие конструкции использовали у себя, поделитесь идеями в блоке комментариев к этой статье.

Полностью скопировать схему ковочного молота двойного действия в домашних условиях практически невозможно. Но чертежи механического молота простого действия, даже с эл. приводом, несложны, а потому вполне доступны для практического воплощения домашним мастером.

Конструкции с механическим приводом

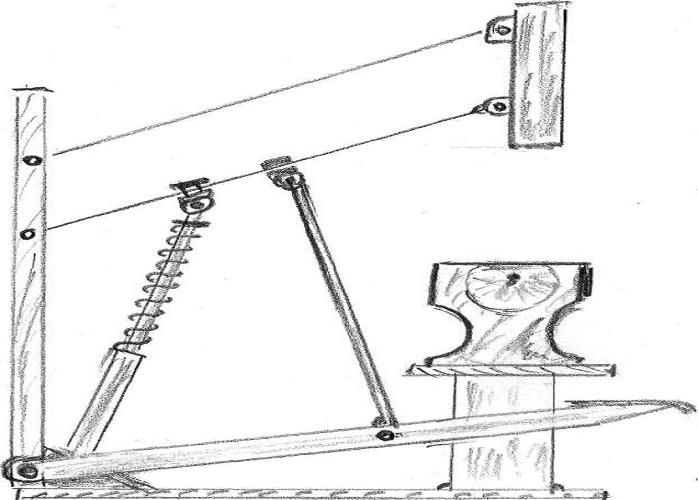

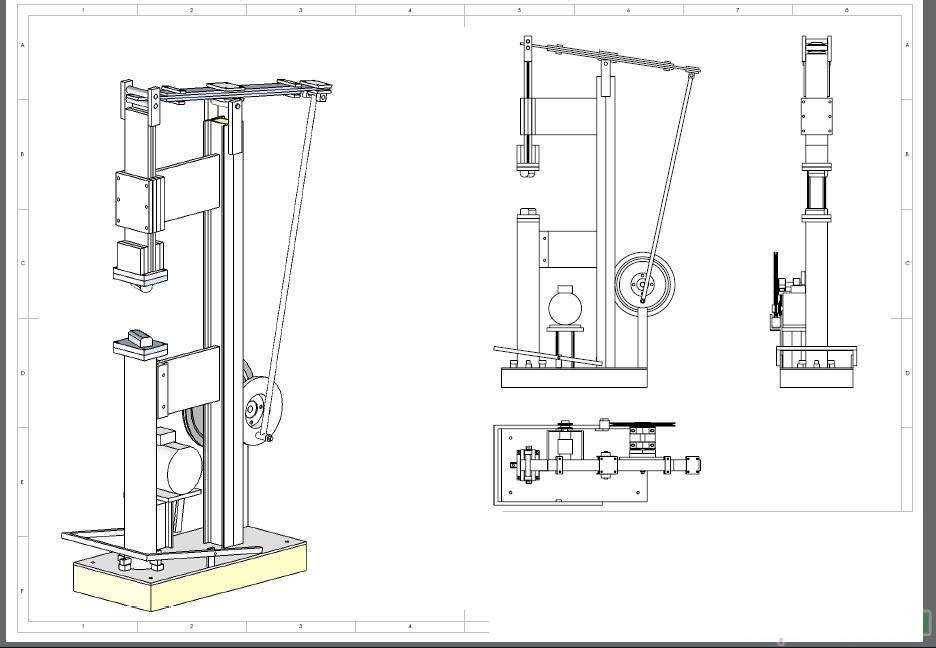

Из всех разновидностей наиболее просто изготовить для кузни молот с рычажным приводом. В механических установках инструмент может совершать перемещения, как по дуге окружности, так и возвратно-поступательные.

В наиболее простом своём варианте (без направляющих, наличие которых для ковки не всегда обязательно) агрегат будет включать в себя:

- Станину.

Рисунок 2 — Рычажное исполнение

- Молотовище (изготавливается из прочных пород древесины).

- Приводной электродвигатель.

- Шкив.

- Шатун.

- Рычаг.

- Приводную ось.

- Направляющие.

- Буферные устройства.

- Отбойник.

- Нажимной ролик.

- Управляющую педаль.

Как работает

Функционирует схема следующим образом. Молотовище имеет возможность поворачиваться вокруг оси. Там же смонтирована и рычажная система, которая управляет перемещениями молотовища.

Эта система, в свою очередь, при помощи шарниров связана с шатуном и — через него — с кривошипно-шатунным механизмом, который преобразует вращательное движение электродвигателя в возвратно-поступательное перемещение шатуна.

На противоположном конце системы устанавливаются резиновые буферы, которые, с одной стороны, смягчают удар молотовища по поковке, а. с другой стороны, способствуют появлению вибраций, увеличивающих запас кинетической энергии. Таким образом, КПД при постоянной работе несколько выше, чем при одиночных ударах.

На станине неподвижно закрепляется резиновый отбойный буфер, который необходим для гашения постоянно возрастающих колебаний, и удерживания их амплитуды в приемлемом диапазоне значений.

При нажатии на педаль натяжной ролик оттягивает приводной ремень шкива, после чего при подъёме шатуна вверх молотовище будет отталкиваться от буферных устройств, и сжимать отбойный буфер. Тот накапливает кинетическую энергию, и отдаёт её молотовищу. При опускании шатуна молотовище идёт вниз, и бьёт по заготовке. Сила удара и скорость движения молотовища зависят от накопленной отбойником энергетических параметров. Ход молотовища можно изменять, смещая в необходимом направлении ось, для чего предназначаются направляющие.

Изменять число ходов можно несколькими способами

- Регулировкой усилия прижима нажимного ролика к шкиву электродвигателя;

- Изменением передаточного числа шкива электродвигателя;

- Применением вариатора;

- Установкой на привод двигателя постоянного тока.

Конструктивной разновидностью рычажных исполнений считаются рессорные молоты. В отличие от вышерассмотренной конструкции здесь роль устройства, накапливающего вибрации, выполняет обычная автомобильная рессора.

Эксплуатационным преимуществом рассмотренных механизмов является малая величина хода молотовища, благодаря чему время контакта инструмента с заготовкой невелико, и её охлаждение во время ковки менее интенсивно.

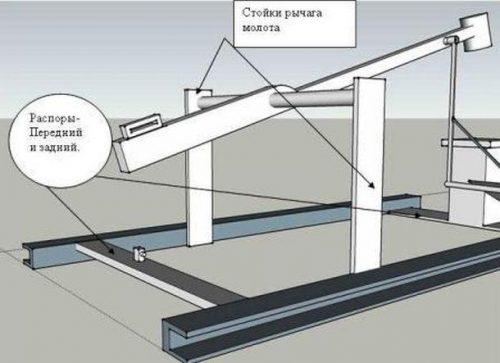

Инструкция по сборке кузнечного молота

К раме станины приваривают две вертикальные стойки, их высота зависит от нужной силы удара молота.

Затем к стойкам крепится ось для конструкции рычага, которую можно приварить или зафиксировать в проделанных отверстиях.

Лучше использовать второй вариант крепления, чтобы при необходимости произвести ремонт рычага, его можно было бы легко разобрать.

Наковальню для кузнечного молота можно сделать также из полосовой стали.

Вначале с помощью сварки изготавливается рама из уголка подходящего размера, она приваривается к передней части станины. Затем на нее укладывают и приваривают заготовки.

Сверху по периметру рамы укладывают и приваривают толстый металлический лист. При этом обязательно поверхность наковальни должна иметь строго горизонтальное положение.

Завершается статья полезным видео материалом на тему, как правильно обслуживать и проводить ремонт кузнечного оборудования.

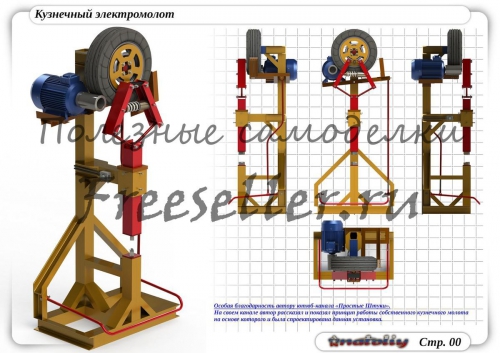

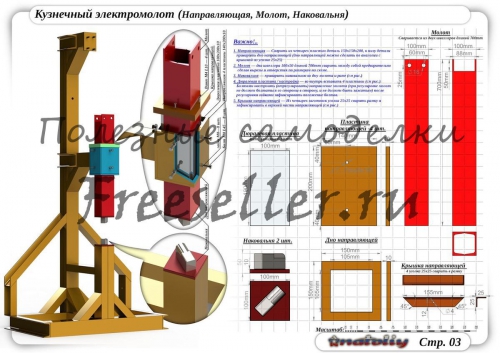

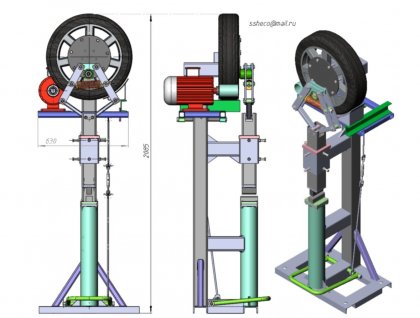

Кузнечный электромолот своими руками. Подробные чертежи и описание для самостоятенльного изготовления.

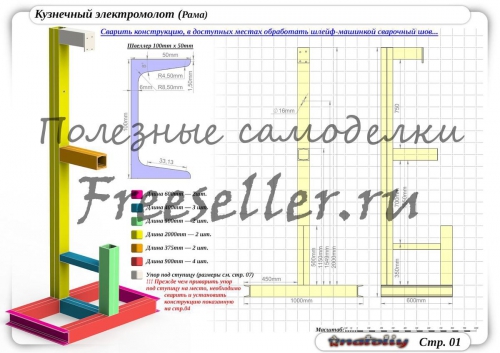

Рама молота

Рама молота сваривается из швеллера 100*50мм.

Длины и количество необходимых заготовок:

2000- мм – 2шт.

900 мм-4 шт.

600 мм- 2шт.

500 мм – 2 шт.

400 мм- 3 шт.

375 мм -2 шт.

Прежде чем приварить упор под ступицу на место, необходимо сварить и установить конструкцию показанную на рис. 4.

Рис. 1 Рама кузнечного электромолота.

После сварки конструкции рамы, сварные места в доступных местах с помощью шлифмашинки.

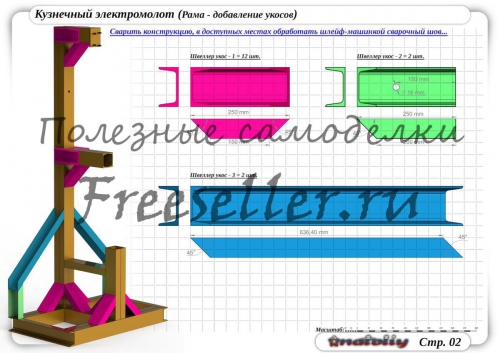

Рис. 2. Рама молота с добавлением укосов.

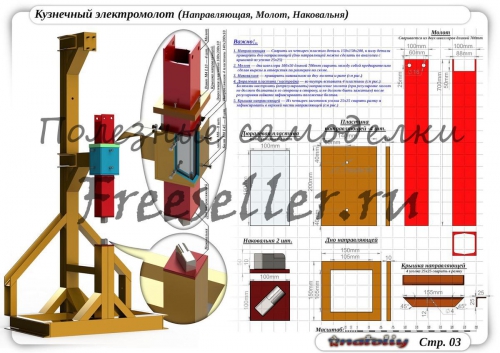

Основные элементы станка

1) Направляющая . Сварить из четырёх пластин деталь 150х150х200мм. к низу детали приварить дно направляющей (дно делается по аналогии с крышкой уголка 25х25 мм).

2) Молот – два уголка 100х50 мм длинной 700 мм сварить между собой предварительно сделав вырезы и отверстия по размерам на схеме.

3) Наковальня – приварить наковальню ко дну молота и раме (см. рис. 3)

4) Дюралевая пластина (настройка) – во внутрь вставить 4 пластины. Болтами настроить (отрегулировать) направление молота (при регулировке молот не должен болтаться со стороны в строну, и не должен быть зажатым) . После регулировки гайками зафиксировать положение болтов.

5) Крышка направляющей – из четырех заготовок уголка 25х25 мм сварить рамку и зафиксировать в верхней части направляющей.

Рис.3 Кузнечный электромолот (Направляющая, молот, наковальня)

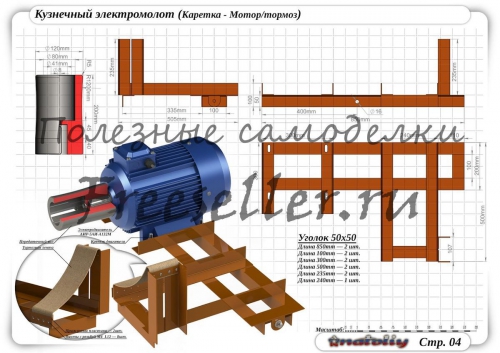

Каретка

Каретка сваривается из уголочков 50х50 мм.

Размеры и количество заготовок из уголка:

850 мм – 2шт.

500 мм – 2 шт.

300 мм – 2 шт.

240 мм- 1 шт.

235 мм – 2 шт.

100 мм – 2 шт.

Рис.4. Кузнечный электромолот (каретка- мотор/тормоз)

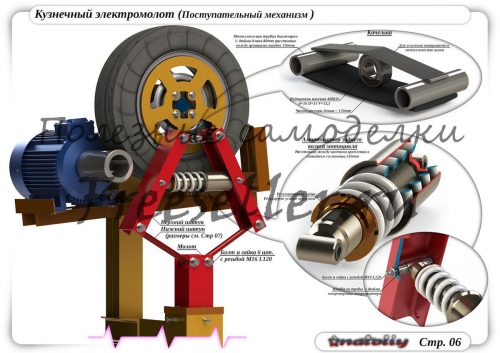

Поступательный механизм

Состоит из

Качельки

Амортизатора заднего колеса

Верхнего и нижнего шатуна. И др. элементов.

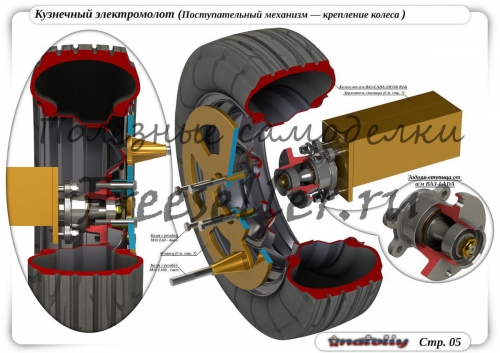

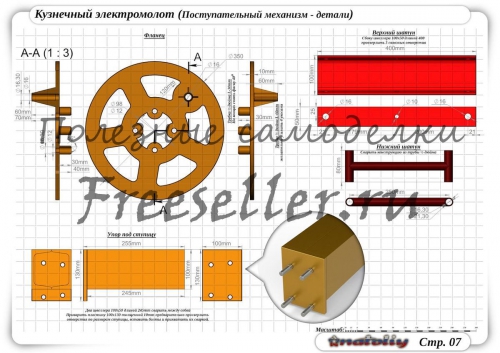

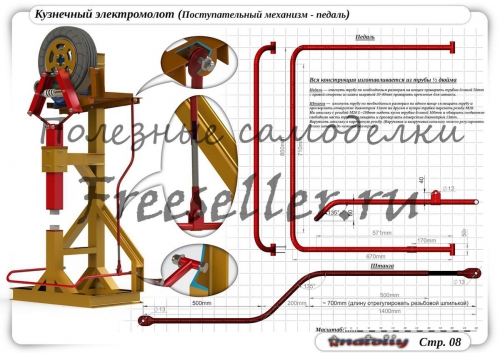

Пояснения по данному узлу см. на рис.5,6,7, 8.

Рис.5 Кузнечный электромолот. Поступательный механизм крепления колеса.

Рис. 6 Кузнечный электромолот. Поступательный механизм.

Рис. 7 Кузнечный электромолот. Детали поступательного механизма.

Рис.8 кузнечный электромолот. Педаль поступательного механизма.

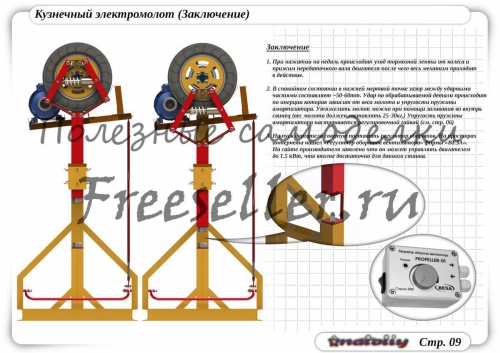

Заключение!!!

1) При нажатии на педаль происходит уход тормозной ленты от колеса и прижим передаточного вала двигателя после чего весь механизм приходит в действие.

2) В спокойном состоянии в нижней мертвой точке зазор между ударными частями составляет ~ 50-60тн. Удар по обрабатываемой детали происходит по инерции, которая зависит отвеса молота и упругости пружины амортизатора. Утяжелить молот можно при помощи заливания внутрь свинца (вес молота должен составлять 25-30кг)

Упругость пружины амортизатора настраивается регулировочной гайкой (см. рис. 6)

3) На пуск двигателя советую ставить регулятор оборотов. На просторах интернета нашел регулятор оборотов вентилятора фирмы “Веза”. На сайте производителя заявлено, что он может управлять двигателем до 1,5 кВт, чего вполне достаточно для данного станка.

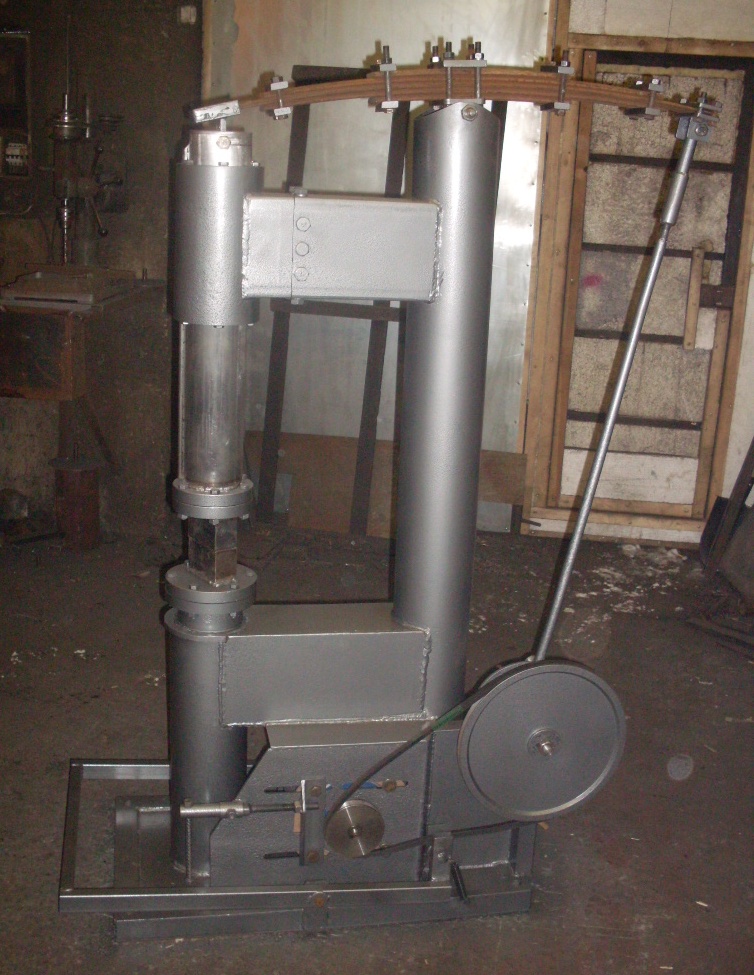

Молот – это ударная машина, которая используется для изменения формы заготовок из металла в результате действия энергии кинетики. Это одна из основных машин процесса штамповки, которая применяется для проведения ковки и штампования.

Изготавливаем механический молот

Наиболее доступный по конструкции – механический молот рессорного типа: он компактен, и может быть достаточно производительным: эл. привод может обеспечить до 200…300 ходов в минуту.

Самодельный кузнечный молот рессорного типа с электрическим приводом состоит из:

- Эл. двигателя, управляющим вращением кривошипного вала.

- Исполнительного механизма для получения колебаний.

- Рессоры (используют автомобильную, не имеющую трещин и расслоений металла).

- Бойка с системой направляющих элементов.

- Станины Т-образного типа.

- Шабота или нижней плиты, где производится собственно ковка.

Кузнечный пневматический молот используют для обработки металлических изделий путем рубки, протяжки, гибки, выбивания различных отверстий.

Его применение позволяет выполнять штамповку за счет подкладных штампов, работать с закрытыми штампами не рекомендуется, так как жесткие удары кузнечного молота могут стать причиной, по которой потребуется ремонт бабки.

Особенности функционирования пневматического кузнечного молота заключаются в использовании воздуха, который поступает в компрессор оборудования из окружающей среды.

Поступивший воздух, в процессе возвратно-поступательного действия компрессорного поршня, сжимается, затем разряжается.

Поршень приводит в движение электрический двигатель приводного типа с помощью клиновых ремней.

Также устройство рабочей цепи включает в себя: редуктор, который способствует понижению уровня вращений кривошипа, кривошипный вал и шатун.

Если обратить внимание на представленные чертежи, то можно увидеть, что кузнечный пневматический молот может и не иметь в рабочей цепи редуктора. Кузнечная установка пневматического типа отличается от паровоздушного кузнечного оборудования, в котором функционирование падающих элементов поддерживается паром или сжатым воздухом

Кузнечная установка пневматического типа отличается от паровоздушного кузнечного оборудования, в котором функционирование падающих элементов поддерживается паром или сжатым воздухом.

Пневматический молот представляет собой устройство, в котором воздух выполняет назначение упругой воздушной подушки.

Благодаря ей движение от компрессорного поршня к рабочему передается не жестко.

Количество ударов, которые может выполнять кузнечный пневматический молот в 60 секунд, соответствует количеству оборотов произведенных кривошипным валом.

Кузнечный пневматический молот может оборудоваться падающими элементами с различной массой, от 50 до 1000 кг. При этом ударная волна может составлять от 0,8 до 28 кДж, скорость от 5 до 7,5 м/с, кратность – 12%.

Функционирование компрессорного поршня выполняется ходом с одной степенью свободы, которая определяется положением угла поворота кривошипного вала.

Рабочий поршень установлен в нижнем положении, поршень компрессора в верхнем положении, а боек расположен на поковке.

Таким образом, обе полости цилиндра компрессора объединены с атмосферой с начальным давлением, соответствующим атмосферному.

Для полостей рабочего цилиндра кузнечного молота также устанавливается подобное давление, так как они сообщаются за счет кранов с полостями цилиндра компрессора.

Имея в наличии подобное кузнечное оборудование, можно оригинально украсить собственный дом или заняться прибыльным бизнесом.

Как собирается пневматическое кузнечное устройство, об этом более детально расскажет инструкция из видео материала.

А вот чтобы собрать устройство простого кузнечного молота, большой опыт не потребуется. Самодельное оборудование может функционировать за счет ножного или электрического привода.

В последнем случае подсоединение привода к электродвигателю выполняется за счет шестеренок.

Кузнечный молот должен стоять на ровной твердой площадке, которую необходимо заранее подготовить.

Для этого рабочую поверхность заливают бетоном, выкопав яму в грунте размерами 2х1, с глубиной 20-30 см.

Дальнейшая инструкция, по которой будет собираться самодельный кузнечный молот, предусматривает следующие этапы работ:

- изготовление рамы;

- изготовление рабочего рычага;

- сборку кузнечного молота и монтаж наковальни.

Механизм молота и его сборка

Рисунок 2. Схема сварных стыков.

Самая сложная деталь кузнечного молота — рычаг, на одном конце которого будет закреплен «боек», на другом — противовес. Чтобы в процессе эксплуатации такая ответственная деталь не деформировалась от ударов, для ее изготовления рекомендуется применить стальную полосу толщиной 25-30 мм и шириной не менее 70 мм. Для конструкции подойдет полоса длиной 2000 мм.

На расстоянии в 700 мм от края полосы с помощью сварочного аппарата проделывается отверстие диаметром не менее 56 мм. В отверстие вставляют обрезок трубы длиной 80 мм, внутренним диаметром 48 мм и тщательно приваривают к полосе с обеих сторон, соблюдая симметричность и перпендикулярность. Этот кусок трубы будет играть роль подшипника. Если трубу с такими параметрами найти не удается, приходится заказывать токарю втулку соответствующих размеров. Далее берут еще два отрезка полосы — 900 мм и 100 мм — и усиливают ими рычаг с помощью сварки, предварительно разложив все детали на ровной поверхности.

Рисунок 3. Конструкция простого педального молота.

Отрезок круглой трубы наружным диаметром 48 мм, длиной 1 м применяют в качестве оси рычага. Надежный кузнечный молот своими руками можно изготовить, используя цельнотянутую трубу.

Рычаг нужно установить по центру оси молота и зафиксировать его от продольных перемещений. Для этого берут два отрезка по 75 мм прута диаметром 8 мм и приваривают к оси.

«Боек» тоже приваривается. Им может послужить болванка из инструментальной стали квадратного или круглого сечения 80х80, 100х100 мм. Металл должен быть достаточно твердым, чтобы не деформировался при ковке.

Разделив профильную трубу 70х40 пополам, получают две вертикальные стойки по 1 м каждая. С помощью сварки устанавливают их на раме. На стойках закрепляется ось рычага.

На всех этапах сборки необходимо проверять горизонтальность конструкции. Молот кузнечный не должен быть перекошен.

Основой наковальни послужит профильная труба 80х80 мм длиной 400 мм. К ней привариваются два отрезка полосы 70х25 мм длинной по 150 мм, образуя своеобразный стол размером 150х140 мм. Собранная таким образом наковальня крепится на переднюю поперечину рамы.

Противовес подбирается так, чтобы обеспечить возврат рычага с «бойком» в исходное положение после удара. Противовесом может послужить любой кусок металлолома. В качестве элемента возвратного механизма можно добавить пружину. Место ее крепления видно на иллюстрации (рисунок 3).

Конструкцию кузнечного молота можно изменять, так как многое зависит от материалов, которые есть в наличии.

https://moyakovka.ru/youtu.be/AfVjnnsUJwI

Существуют и более совершенные модели механического молота с ножным приводом. Опытные мастера могут попробовать сделать кузнечный молот с пневмо-, гидро- или электроприводом. С таким молотом можно не только украсить собственный быт, но и заняться бизнесом, улучшить свои экономические возможности.

Как сделать заточной станок своими руками — Металлы, оборудование, инструкции

В настоящее время существует несколько видов: станок для заточки ножей, для парикмахерской машинки и другие. В этой статье говорится о том, как сделать станок для заточки ножей на дому: представлены подробные чертежи с размерами, фото и видео (2–3 ролика).

Правила

Нередко при заточке ножиков на дому домочадцы пользуются абразивными брусочками. Однако для того чтобы использовать их на практике, нужны необходимые навыки и опыт работы с ними. Ведь если нож заточен под неправильным углом, то лезвие остаётся тупым.

Схема расположения брусочка к лезвию.

Перед непосредственным изготовлением станка нужно прислушаться к советам от слесарей-заточников.

При заточке ножа мастер выполняет такие действия:

Определяет угол между рабочей областью лезвия и брусочком. Причём для каждой модели углы бывают разными;

Как правило, угол составляет 25 градусов;

Слесарь начинает обработку с начала ножного лезвия;

При регулировке заточного угла мастер закрашивает часть ножного лезвия любым маркером. В итоге слесарь контролирует непосредственно рабочую область.

Как правило, после заточки рабочее лезвие имеет неоднородные деформации. Поэтому при самостоятельной обработке «точкой отчёта» должна быть не острая часть ножика.

Выбор брусочков для заточки ножа

Основной показатель брусочка — зернистость.

Брусок – это основной компонент, который делает лезвие тонким и острым. В итоге перед выбором конструкции необходимо выбрать нужные брусочки.

При самостоятельной заточке ножей домочадец пользуется такими типами брусочков

которые имеют высокую зернистость. С помощью применения таких брусков исправляют форму ножного лезвия

имеющие среднюю зернистость. С помощью таких брусков слесарь удаляет канавки, которые образуются во время первичной обработки ножика

оселок, который покрыт пастой ГОМ. В подобной ситуации слесарь полирует лезвие.

При обработке ножиков на кухню можно использовать два типа— со средней и высокой зернистостью. А также в этом случае необходимо воспользоваться оселком.

Основание

При изготовлении заточного станка на дому можно использовать различные детали. В частности, можно воспользоваться ламинированной ящичной фанеркой толщиной 12 мм, которую раньше применяли при создании корпусов радиотехники.

При сооружении на дому станка домочадец выполняет такие действия:

Выбирает основу для подобной установки, которое должно весить как минимум 5 кг. В противном случае на станке нельзя будет заточить рубящие приспособления и инструменты. Поэтому при изготовлении подобного оборудования квартирант использует различные стальные уголки размером 20х20 мм;

Устанавливает между наклонными стенками по бокам 3 деталь — наклонную поверхность из фанеры таких размеров 230 х 150 мм.

В подобной ситуации трапециевидные бока находятся сбоку на прямоугольной поверхности.

В итоге получается основа — клин. В подобной ситуации в передней части образуется выступ наклонной поверхности размером в 40 мм;

Затем по боковым стеночным торцам слесарь отмечает рейсмусом 2 черты. При этом он отступает на половину толщины фанерки;

Просверливает торцы наклонной поверхности и на какое-то время соединяет детали основы;

Сзади конструкции слесарь соединяет боковые стенки с помощью брусочка 60х60 мм, который крепится в торец двумя шурупами с 2 сторон; — делает в брусочке 10 мм щель.

В подобной ситуации он отступает 50 мм от центра — на 25 мм от края. Для сохранения вертикального положения, сначала сверлится не толстым сверлом с 2 краёв, а потом расширяется;

Затем на верху и снизу вкручивается в щель два резьбовых фитинга—футорки, а в фитингах — шпильку размером 10 мм, длина которой равна 250 мм.

При несовпадении резьб со шпильками регулируется нижняя футорка.

Особенности рабочего процесса с использованием кузнечного молота

Кузнечный молот при смене продолжительности циклов работы применяет механизм воздухораспределения, выводящий на панель управления три горизонтально расположенные краны. Верхний и нижний управляют производственным процессом, расположенный между ними переводит устройство сжатия и подачи воздуха под давлением на нерабочий режим. Приспособление позволяет регулировать многотонный вес оборудования, изменение параметров давления.

Габариты приличные, звуковое сопровождение процесса специфическое, что привело к использованию альтернативной машины — электрогидравлического пресса. Действует менее громко, обладает меньшими размерами, более практичен в производстве кованых высокохудожественных изделий, требующих разнообразного изменения формы, уникальности конфигурации заготовок.

Кузнечный молот различного ассортимента выпускают машиностроительные отечественные, зарубежные предприятия. Возможности приобретения разнообразные — от прямых поставок производителей до дилерских центров в крупных городах, приветствуются заявки на сайтах представителей. Стоимость зависит от марок, области применения, транспортировки от расположения завода — изготовителя. К примеру,молот КМ1-16R стоит 115000, КМ1-20 R — 175000, КМ1-25R — 230000 рублей.

Принцип действия молота, его виды

Принцип работы молота достаточно прост. Его работа заключается в нанесении динамических ударов по заготовке главным рабочим органом – штоком, который соединён с ударником (бабой). Контроль за силой ударов и их последовательностью осуществляется специальным управляющим устройством.

Конструктивные элементы, присутствующие в кузнечном ковочном молоте любой модели:

- поршень, с которым соединена баба;

- опорная часть станка;

- подвижные узлы молота, связанные со станиной;

- привод станка;

- ограждение, обеспечивающее безопасность человека;

- электрооборудование.

В конструкциях кузнечных молотов, используемых ранее, имелся привод ножного или ручного действия. На современных станках чаще используется иная система управления, которая сводит к минимуму физическую нагрузку на оператора.

Механический молот

В механическом кузнечном молоте энергия кривошипно-шатунного механизма передаётся поршню, который и наносит удары по заготовке. Таким путём выполняются самые различные операции кузнечными станками. Они предназначены для ковки горячего металла при изготовлении различных художественных орнаментов и многого другого. Применяя различные инструменты, с помощью механического молота можно выполнять как обрубку, обрезку заготовок, так и прокалывание любых материалов.

Раскручивание маховика в молоте механического типа осуществляется за счёт энергии встроенного электродвигателя. Управление движением ковочного элемента осуществляется с помощью ножной педали. Такие кузнечные молоты, имеющие до 60 кг падающего веса, работают как в частных мастерских, так и на металлообрабатывающих предприятиях небольшого формата.

Положительные стороны механического молота – отсутствие необходимости в работе компрессорной или масляной насосной станций, интенсивного трения поршней о цилиндры. К тому же они имеют меньшие габаритные размеры, нежели пневматические или гидравлические молоты.

Пневматический молот

Несколько по-другому работает пневматический кузнечный молот. Он имеет свой пневматический цилиндр, который с успехом заменяет кривошипно-шатунный механизм. Пневматический ковочный станок может выполнять все операции, которые можно производить с помощью механического молота. Кроме этого, с помощью пневматического молота можно выполнять формовку, разрезание и скручивание заготовок.

Управление пневматическим молотом осуществляется с помощью ножной педали или ручного рычага. Для того, чтобы рабочий цилиндр станка постоянно находился в смазанном состоянии, в его конструкцию введен масляный насос, подающий смазку ко всем трущимся деталям. В некоторых моделях станков используется даже два масляных насоса, тем самым обеспечивается минимальное трение между деталями и длительный срок службы всего механизма.

Молоты пневматического типа делят на две группы:

- для изготовления моделей художественного содержания;

- для производственных целей.

Художественная ковка характеризуется максимальной массой ударного элемента до 75 кг, а вот производственный молот может иметь максимальную падающую часть массой до 2 тонн. Пневматические кузнечные станки энергоёмки, они имеют рабочие режимы с тонкой регулировкой чувствительности. Отличает их также долговечность работы и простота в обслуживании. Однако в силу того, что пневматические молоты имеют большие габариты и очень массивны, их транспортировка в случае необходимости доставляет немало проблем.

Гидравлический молот

По своему устройству гидравлический кузнечный молот сильно отличается от предыдущих видов станков. Основными деталями этого молота являются шабот и стойки, в которых выполнены направляющие для движений бабы с рабочим инструментом. Также стойки являются основой для крепления насоса гидропривода с исполнительным цилиндром.

Внутренние полости штоков сообщаются с гидравлическими насосами с помощью обратного клапана. Управление гидравлическим молотом осуществляется с помощью гидрораспределителей трёхпозиционного типа. Насосы и обратный клапан связывает первый распределитель, а другой осуществляет переключение полостей штока и основного гидроцилиндра.

Полость поршня обеспечивает во время работы молота удаление масла из полости штока, при этом обеспечивается полная разгрузка гидронасосов. Это повторяется на всех рабочих режимах, расхода же масла, находящегося под высоким давлением, не происходит. Кузнечный молот с ЧПУ на гидравлике способен выполнять любые виды ковочных работ и объёмную штамповку высокой точности.

![Кузнечный молот своими руками [чертежи, какой лучше сделать]](https://molibden-wolfram.ru/wp-content/uploads/5/5/7/557b4052527a0869ad0008a2b3511d38.jpeg)