Установка подрозетников в гипсокартон: советы начинающему мастеру

Подрозетник для ГКЛ – важный элемент при проведении электрооборудования в полые стены, который надежно крепится за лист и позволяет монтировать любые электроконструкции – выключатели, розетки, датчики или свитчеры.Важно! При установке нескольких подрозетников в одну линии необходимо придерживаться расстояния между их центрами в 71 ммСобираясь монтировать подрозетник в гипсокартон, важно уметь правильно его выбрать. Конечно, в любом строительном магазине консультанты могут помочь с выбором, но лучше, если Вы сами будете знать, в чем отличия подрозетников и как не ошибиться с покупкой.”Стакан под гипсокартон отличается от остальных наличием специальных креплений, установленных на шурупах. Этими креплениями подрозетник фиксируется к внутренней стороне стены

Этими креплениями подрозетник фиксируется к внутренней стороне стены.

Только так “стакан можно надежно закрепить – ни раствором шпатлевки, ни цементом. Бывают случаи, когда необходимо монтировать подряд 2 или 3 подрозетника. В этом случае нужно выбрать “стаканы с соединительными тоннелями, через которые будет прокладываться провод. В случае, если нужно установить лишь один подрозетник, эти соединения можно обрезать, так как они могут мешать установке в углубление в гипсокартоне. Есть и второй вариант – можно приобрести специальные соединительные элементы.

Эти перегородки устанавливаются в стаканы уже непосредственно перед их монтажом в стену.

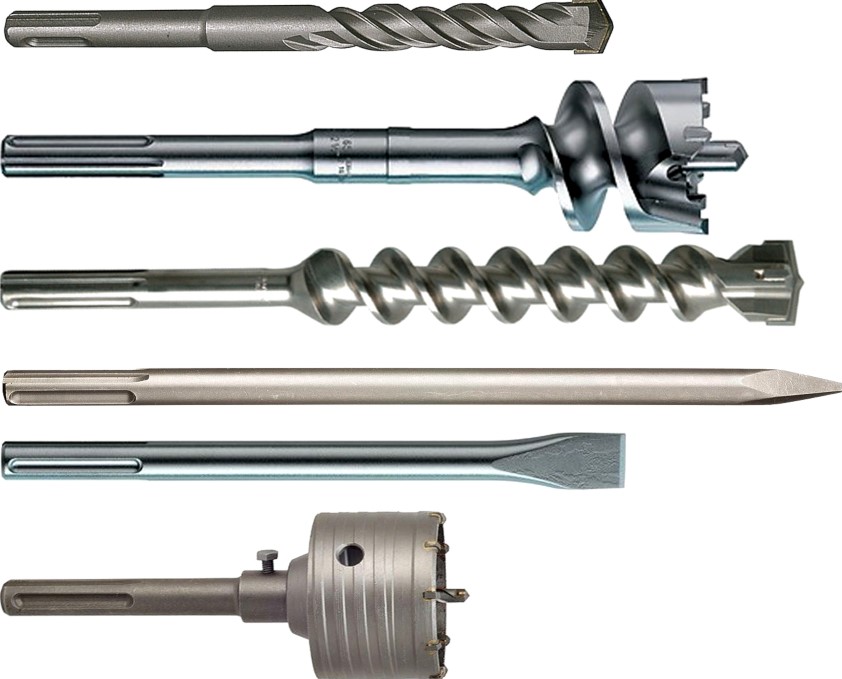

Отличие бура от сверла

Когда известно устройство бура по бетону для перфоратора, не трудно отличить его со сверлом для дрели. Однако многие новички при выборе затрудняются выбрать нужную насадку под свою модель инструмента. Для начала нужно решить, каким типом инструмента запланировано проведение работ. Если это дрель с ударной опцией, тогда и покупать нужно насадку в виде сверла для бетона. Если это перфоратор, тогда выбирать нужно буры. При покупке новички говорят, что нужно сверло по бетону, а продавец задает вопрос, для какого инструмента оно необходимо — дрель или перфоратор.

Разберемся, чем же отличается сверло от бура, чтобы знать, что ответить продавцу. Итак, различаются рассматриваемые модели, прежде всего, по их назначению. Бур предназначен для перфоратора, а сверла для дрелей. Однако это отличие нельзя назвать аргументом, так как известны случаи применения бура, закрепленного в патроне дрели, а также сверла, установленного при помощи переходника в патроне инструмента. Отсюда получается, что сверло по бетону для перфоратора применяется, но при условии, что это маломощный инструмент, иначе насадка не выдержит больших нагрузок.Буры для перфоратора отличаются от сверл для дрели следующими критериями:

- Конструкция хвостовой части — на насадке это цилиндрическое основание диаметром 10 мм и 18 мм с соответствующими выемками, а на сверлах такие пазы отсутствуют. Кроме того, диаметр хвостовика сверла соответствует размеру рабочей части

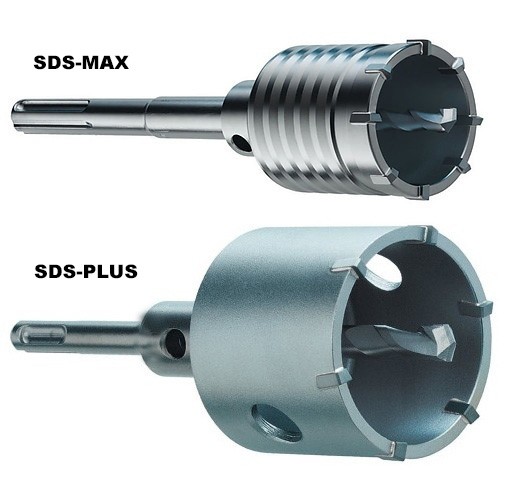

- Диаметры рабочей части — просверлить бетон дрелью можно только с максимальным диаметром отверстия до 14 мм, в то время как в перфоратор ставится насадка диаметром до 32 мм и даже 55 мм для профессиональных бочковых перфораторов с патроном типа sds-max. Для получения больших диаметров отверстий, применяются специальные коронки по бетону

- Ударная способность — зная главное визуальное отличие, перейдем к второстепенным факторам. Сверла обладают меньшей производительностью, чем рассматриваемые устройства, что связано с их прочностью. Бур рассчитан на длительные работы под ударной нагрузкой, а сверло предназначено только для кратковременных бурений бетона. Если установить сверло по бетону в патрон перфоратора, то при продолжительных нагрузках оно сломается

Сверло и бур отличие

Еще нужно учитывать такое отличие, как длина рабочей части насадки. Сверла по бетону для дрели выпускаются с максимальной длиной в 300 мм, а буры бывают настолько длинными, что их расстояние достигает 1 метра. Это связано с тем, что перфораторы имеют большой запас мощности, а также обладают высокими показателями создания ударных действий. В дрелях используются электродвигатели малой мощности, которые если и подходят для долбления бетона, то исключительно при непродолжительном применении.

Это интересно! Если использовать дрель для сверления бетона часто, то итог такой работы обернется в виде выхода из строя электродвигателя. Обычно страдает обмотка якоря, но может сгореть и статор.

Если планируется выполнять бурение бетона, кирпича, шлакоблока, железобетона, а также мрамора или гранитных плит, тогда понадобится не только мощный электрический агрегат, но еще и качественная насадка к нему. Если нужно купить бур по бетону для перфоратора, тогда выбирайте модели известных производителей, которые дорожат своим брендом, и выпускают качественную продукцию. Купить же буры можно не только в ближайших строительных магазинах, но и в интернете.

Кроме обычных насадок, которые имеют схожесть со сверлом, различают также проломные буры. Это разновидность сменных элементов для перфораторов, основное назначение которых заключается в проделывании сквозных отверстий для прокладки коммуникаций. Они выпускаются таких размеров от 45 до 80 мм.

Теперь покупая насадку, надо правильно говорить, что вам необходимо бур или сверло. Если вы говорите, что вам требуется сверло по бетону, а продавец переспрашивает вас. Это значит, что он не уверен, что вы знаете, в чем отличие сверла и бура. Поэтому лишний раз не помешает дополнить «сверло по бетону для дрели».

https://youtube.com/watch?v=DWtHfhs7mvk%3F

Как пользоваться коронкой по металлу

› Интересное

17.12.2019

Коронка по металлу предназначена для сверления сквозных отверстий большого диаметра в листовом и профильном металлопрокате. Это один из немногих режущих инструментов, который не только в обиходе, но и в профессиональной литературе имеет несколько параллельных наименований. В ГОСТ 17013-71 он присутствует под названием кольцевое сверло.

Но поскольку он имеет трубчатую конструкцию рабочей части, в учебниках по металлообработке и каталогах российских производителей нередко упоминается как полое или трубчатое сверло. При сверлении таким инструментом процесс резания осуществляется зубьями, расположенными равномерно по окружности его рабочего торца. По внешнему виду такая конфигурация режущей части напоминает корону, поэтому еще одно название коронки по металлу — корончатое сверло.

А поскольку по своему внешнему виду и принципу действия она больше соответствует фрезерному инструменту, то можно встретить и еще одно название – кольцевая фреза.

Виды коронок по металлу

Классификация корончатых сверл по металлу производится по следующим основным признакам:

- материалу режущих зубьев коронки;

- виду хвостовика;

- конструкции рабочей части;

- геометрическому размеру (в том числе максимальной глубине сверления).

Существует два базовых типа режущей части коронок по металлу: с зубьями из быстрорежущей стали и из твердосплавных материалов. Первые дешевле и менее производительны, но тем не менее гораздо эффективнее обычного сверлильного инструмента. Вторые работают на более высоких скоростях резания и, как правило, применяются при сверлении высокохромистых сталей и твердых сплавов. Самыми дешевыми являются биметаллические коронки по металлу, у которых режущая часть изготовлена из быстрореза, а основной корпус — из обычной конструкционной стали.

У корончатых сверл самым распространенным типом хвостовиком является Weldon. Кроме него, выпускается инструмент с хвостовиками Nitto, которые совместимы с Weldon, а также по стандарту немецкой фирмы Fein, чьи хвостовики подходят только к электроинструменту этого предприятия. Рабочая часть коронок по металлу характеризуется количеством режущих зубьев и, соответственно, количеством спиральных канавок и ленточек, которых может быть от четырех до шестнадцати и более.

Многие производители в отдельную группу выделяют инструмент с удлиненной рабочей частью, предназначенный для глубокого сверления, а также коронки для сверления железнодорожных рельсов.

Твердосплавные коронки по металлу

В твердосплавных коронках по металлу режущие зубья из твердых сплавов крепятся к корпусу пайкой, поскольку все три поверхности у них являются рабочими. Это более высокопроизводительный инструмент, способный работать на высоких скоростях по легированным металлам, нержавейке и сплавам алюминия с высоким содержанием кремния.

По сравнению с монолитными коронками по металлу из быстрореза он менее устойчив к вибрациям и переменным нагрузкам. Один из его главных недостатков — это сложность замены или переточки режущих зубьев в случае их затупления или поломки.

Также существуют корончатые сверла с алмазной режущей частью, но они не предназначены для работ по металлу.

Конструкция и характеристики корончатых сверл

Несмотря на особенности отдельных моделей базовые конструкции всех коронок по металлу примерно одинаковы. Все они состоят из хвостовика, направляющей части со спиральными канавками и режущей коронки, состоящей из четного числа зубьев (см. рис. ниже).

Направляющая часть у такого инструмента полая. При сверлении в ее внутреннее пространство продвигается керн из металла, который по окончании операции выбивается специальным толкателем. Центральный канал проходит насквозь через весь корпус. В него вставляется заостренный на конце толкатель (часто подпружиненный), который, кроме выталкивания металлического керна, служит для центровки коронки по металлу перед началом сверления.

Коронки по металлу, предназначенные для обычных дрелей, имеют небольшой диаметр и цилиндрические хвостовики.

Достоинства и недостатки

Насадка позволяет быстро, без лишних усилий (в сравнении с буром) делать сквозные отверстия или углубления «ходовых» диаметров 68–70 мм (до 80 мм при установке блока подрозетников). Также среди плюсов:

- работа в безударном режиме и низкий уровень шума – для алмазных и карбидных моделей;

- простота конструкции – собрать коронку просто, а быстроизнашивающиеся элементы можно купить отдельно;

- возможность работы с армированным бетоном;

- ценовой диапазон – от «любительских» насадок на дрель за 150 руб. до профессиональных моделей за несколько тысяч руб.

Минусы в большей степени касаются профессиональных насадок:

- цена – алмазная коронка по бетону с большим ресурсом может стоить более 10 тыс. руб.;

- эффективность – «выжать» из модели среднего и высокого ценового сегмента максимум можно, лишь используя мощный инструмент;

- ограниченный функционал – для большинства «домашних» работ (повесить ящики или карниз) достаточно сверла и ударной дрели, с бытовыми анкерами поможет перфоратор с бурами. Коронка нужна только при капремонте либо замене проводки.

С учетом плюсов и минусов, можно сделать такие выводы:

- для неспецифических работ (отверстия до 40 мм) проще взять инструмент у знакомых. Альтернатива – прокат перфоратора – уместна, если нужно разово выполнить большой объем работ за 1–3 суток;

- для любителя, покупающего бюджетную коронку по бетону для установки 2–5 розеток, недостатков практически нет. Насадка за 300 руб. справится с задачей, позволит сэкономить на услугах профессионала;

- электрику или отделочнику цена 3–7 тыс. руб. не покажется «заоблачной». В руках мастера насадка быстро себя окупит – работа будет сделана аккуратнее, а сил и времени потребуется меньше.

Обзор и описание основных видов коронок

Для эффективного вырезания отверстий в важно правильно подобрать коронку с учетом материала, в котором будет проводиться бурение. В зависимости от этого выбирается тип коронки, который определяется видом режущей насадки. Для бетонных, каменных и кирпичных перегородок используются следующие кромки:

Для бетонных, каменных и кирпичных перегородок используются следующие кромки:

- Алмазные.

- Карбидно-вольфрамовые.

- Победитовые.

Расскажем подробно о каждом виде.

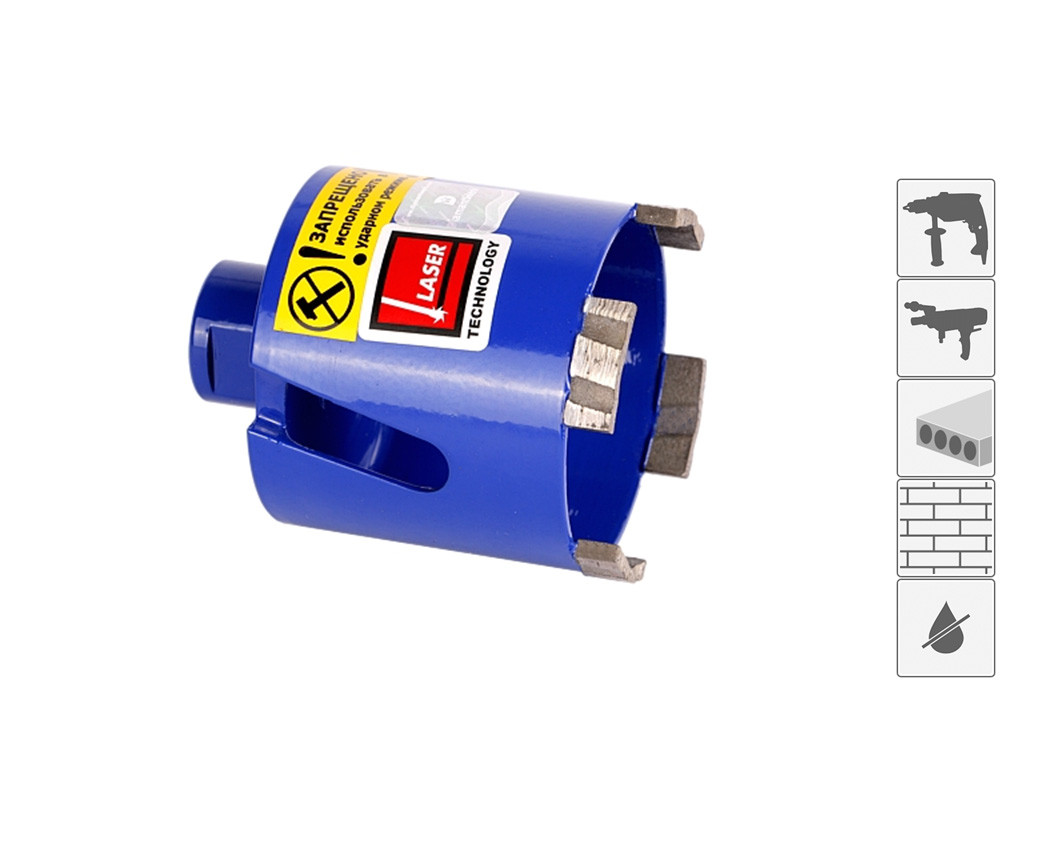

Алмазные

Особенность такого инструмента заключается в технологии безударного бурения. При таком способе получается более правильная геометрия отверстий, чем при вырезании инструментом с твердосплавными напайками.

Отверстия, пробуренные алмазной коронкой (А) и твердосплавной (В)

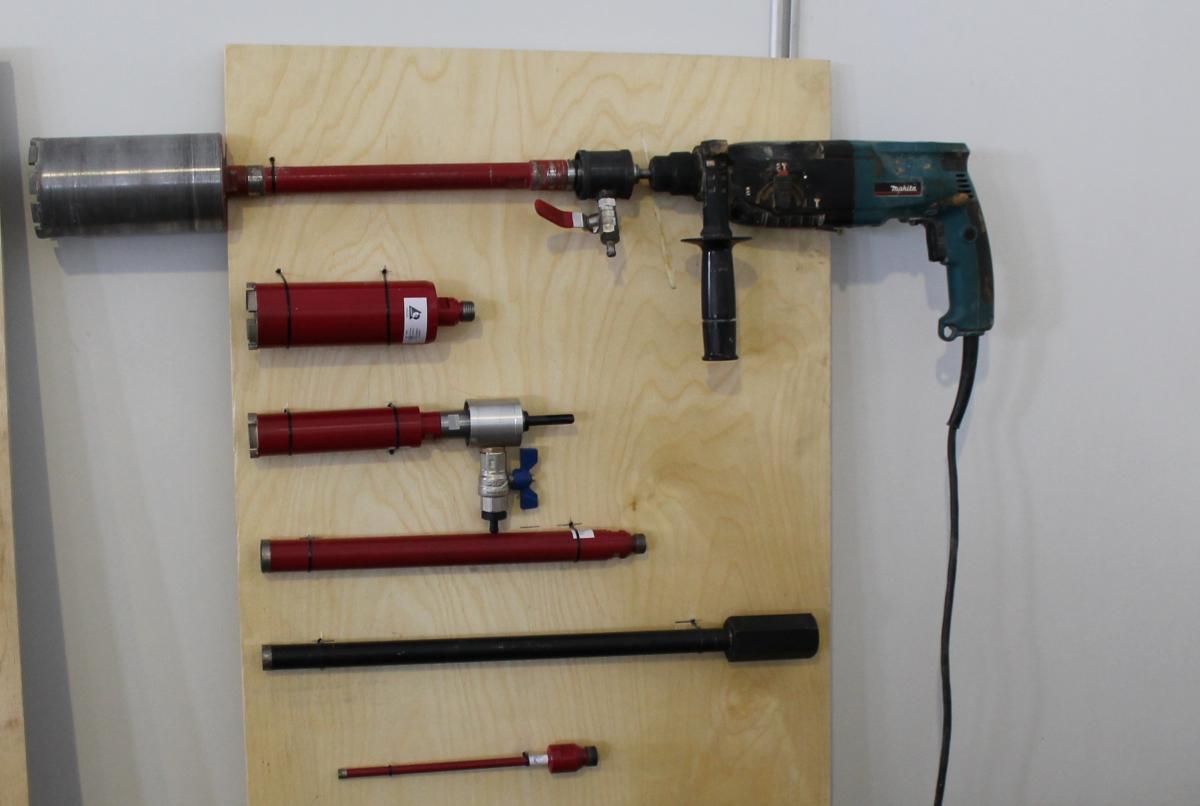

Существует две технологии бурения по бетону: «мокрое» и «сухое». Соответственно, для каждого из них применяются различные виды коронок.

Инструмент мокрой резки.

В таких коронках режущая часть представляет алмазные насадки, припаянные к основанию тугоплавким припоем. Если в процессе резки на кромку не будет податься вода для охлаждения, насадка быстро нагреется до пороговой температуры (около 600°С), после чего инструмент выйдет из строя.

Коронки для мокрой резки Hilti Diamond Core

Пришедшую в негодность коронку данного типа, можно восстановить, не смотря на то, что это дорогой процесс, его стоимость будет ниже цены нового инструмента.

Инструмент сухой резки.

При изготовлении коронок, не требующих принудительного охлаждения, режущие насадки свариваются с основанием при помощи лазера. Такой инструмент может быть подвержен более высокой термальной нагрузке, но, к сожалению, при выходе из строя, он не подлежит восстановлению.

Коронки Rubi Foragres для сухой резки бетона

Преимущества и недостатки корончатых фрез с алмазным напылением.

Начнем с несомненных достоинств:

- Такой инструмент может справиться даже с железобетоном, то есть, он способен перерезать стальную арматуру.

- Низкий уровень шума и отсутствие пыли (при мокрой резке).

- Не нарушается структура конструкции, поскольку применяется безударный метод.

- Имеется возможность восстановления режущей поверхности (для инструмента мокрой резки).

Основной минус алмазных насадок – высокая стоимость, которая может быть компенсирована возможностью восстановления инструмента. Но это доступно только для корончатых фрез мокрой резки. Для работы с такими коронками требуется специальный бурильный инструмент, покупать который ради сверления десятка-другого отверстий не имеет смысла. Это техника профессионального уровня.

«Сухие» коронки можно использовать с обычным перфоратором, при безударном режиме его работы. Но для этого необходим определенный навык, инструмент довольно хрупок, если возникает вибрация (например, когда проворачивается опорное сверло), могут отломаться режущие насадки. Такая коронка восстановлению не подлежит.

Карбидно-вольфрамовые

Данный тип режущего покрытия позволяет работать кирпичом, бетоном и керамическим материалом (например, кафельной плиткой). Если такая фреза натолкнется на металлические фрагменты, она практически всегда выходит из строя, то есть, для резки железобетона такой инструмент не подходит.

Коронка с карбидно-вольфрамовым покрытием

Победитовые

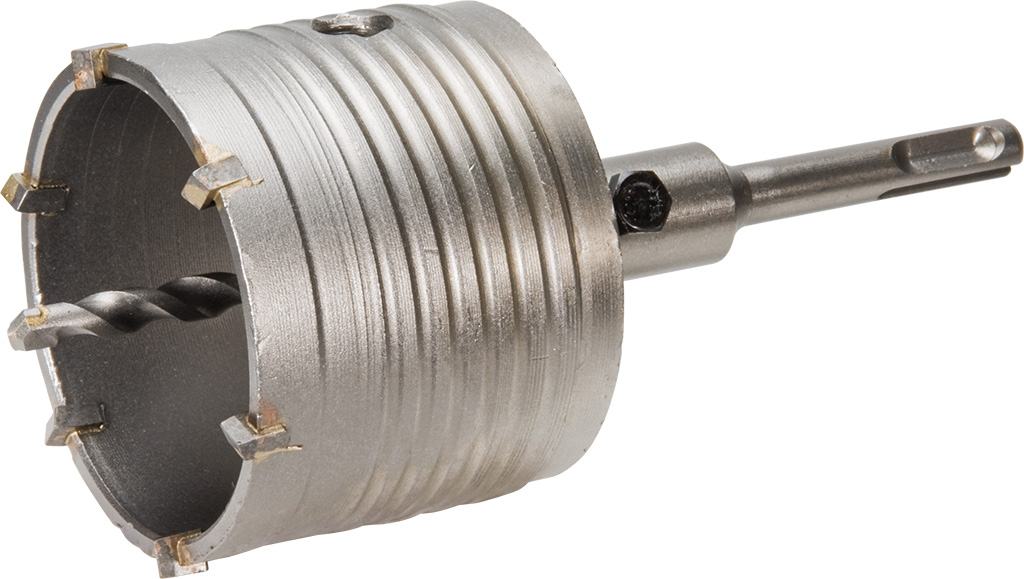

Это наиболее распространённый тип корончатой фрезы. Основная его особенность заключается в том, что в качестве режущего материала используются зубцы из победита или другого твердого сплава.

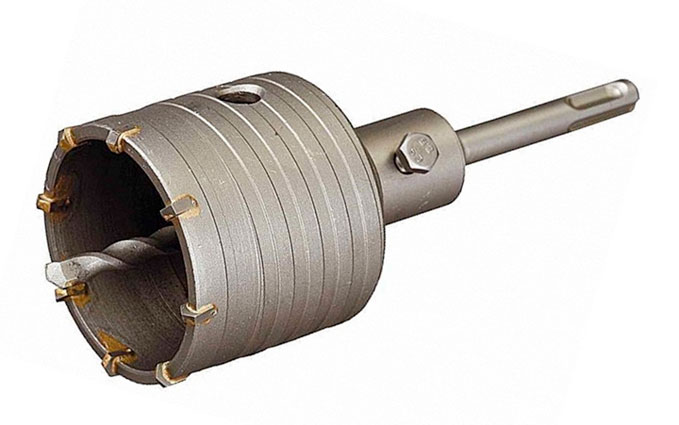

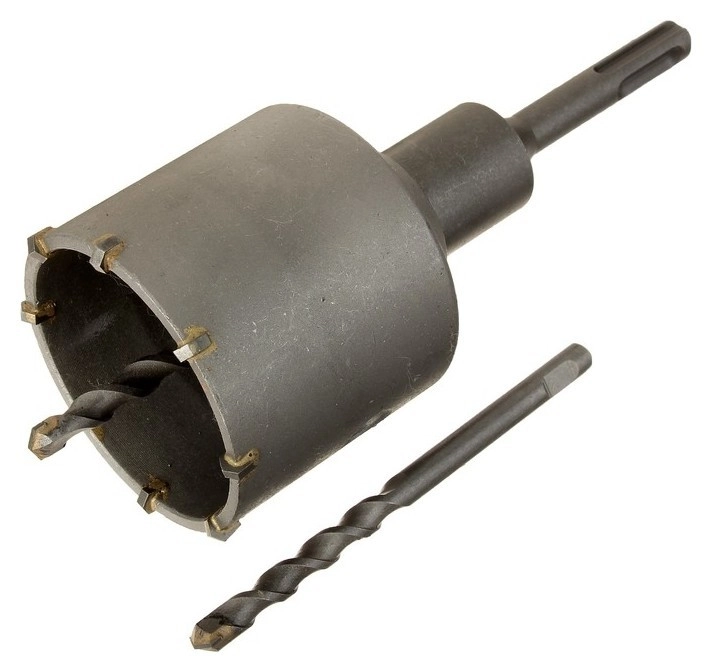

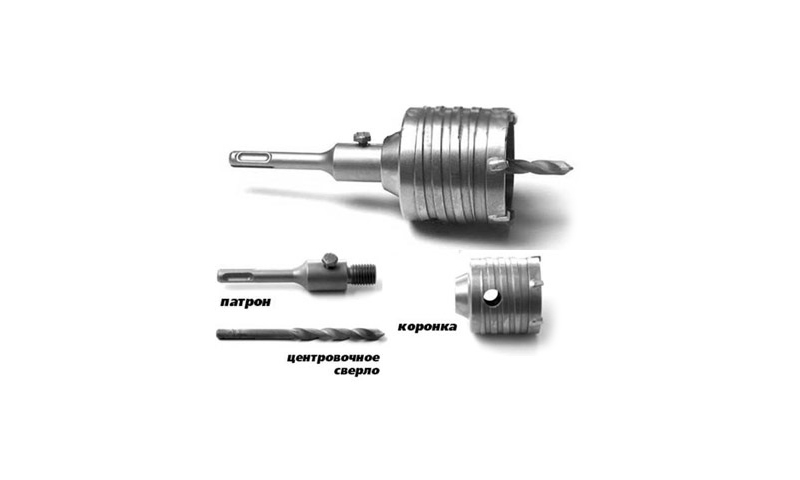

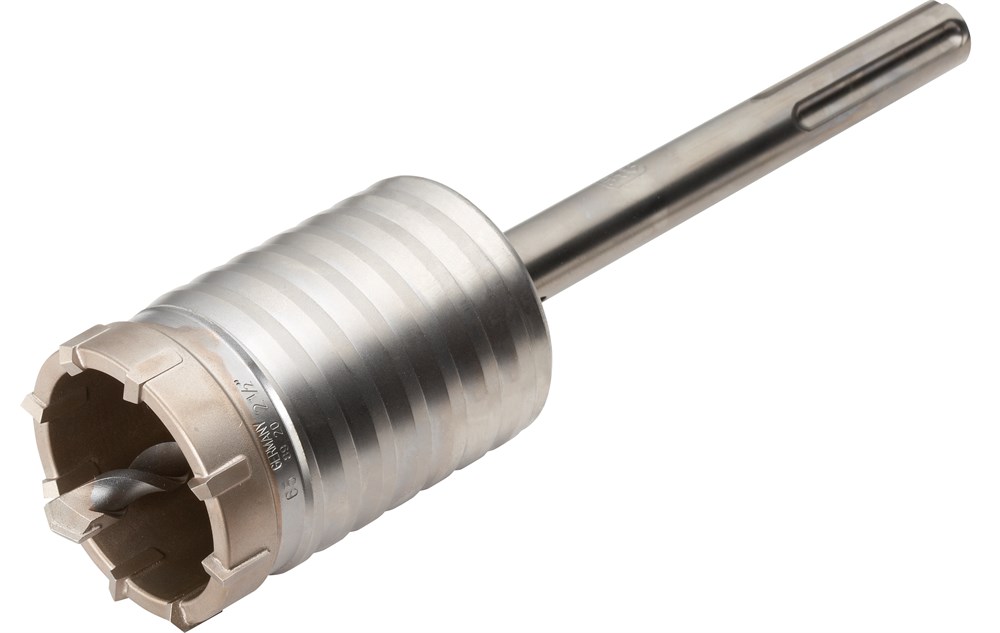

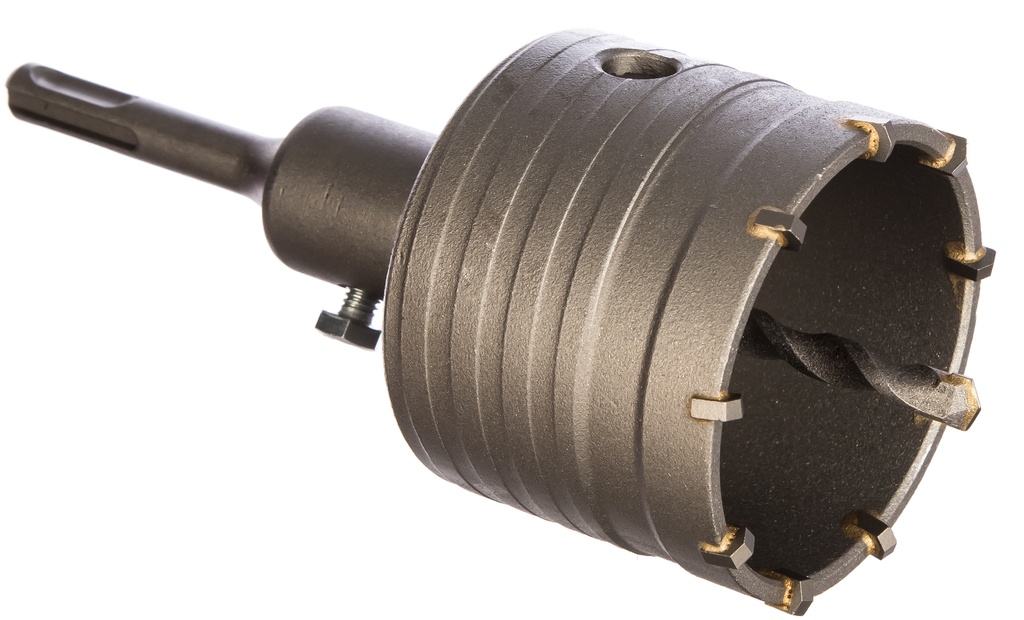

Корончатая фреза с твердосплавными вставками и хвостовиком SDS

Для инструмента данного типа предусмотрен ударный метод бурения, то есть он предназначен для использования совместно с перфораторами. Соответственно, хвостовик таких коронок выполнен под патрон SDS (возможны варианты SDS+ и SDSMAX).

Основное достоинство такого бура – невысокая стоимость. Что касается недостатков, то к ним можно отнести:

- Быстрый износ инструмента.

- Невозможность восстановления режущих насадок.

- Выход из строя при контакте с металлическими фрагментами (арматурой).

Несмотря на большое число недостатков, инструмент с твердосплавными насадками остается востребованным ввиду своей невысокой стоимости.

Как правильно работать?

Просверлить бетонную стену сложно, но при наличии качественного инструмента и определенных навыков с этим заданием может справиться каждый

Главное – соблюдать все меры предосторожности и правила эксплуатации перфоратора. Начинающим мастерам в работе следует учесть ряд моментов

- Сверлить отверстия можно только на предварительно подготовленных бетонных поверхностях. Они должны быть очищены от загрязнений, рыхлых слоев и масляных пятен. В рыхлом бетоне следует вначале расширить точку под будущее отверстие. Это нужно для того, чтобы сверло не смещалось в разные стороны и не соскальзывало. Расширение обычно выполняют при помощи самореза или большого гвоздя.

- Работать с устройством следует в перпендикулярном положении к бетонному перекрытию. В противном случае при бурении отверстий может сломаться сверло.

- При ударном сверлении нужно своевременно переключать рабочие режимы. Для бурения следует включать опцию «сверление», а для «битья» бетона – «удар».

- В процессе работы перфоратору и насадками нужно давать небольшое время на охлаждение. Поэтому рекомендуется делать небольшие перерывы на 15 минут. Кроме этого, защитить сверла от перегрева поможет их периодическое охлаждение водой.

- Для бурения бетона необходимо также иметь под рукой молоток или трехгранный пробойник. Это пригодится в том случае, если в бетонном перекрытии будет встречаться щебень и арматура. Металлические элементы чаще всего обрабатывают сверлом по металлу, а вот щебень удастся удалить только при помощи пробойника.

- Пробурить отверстия в прочной стене из бетона можно легко, используя простенький перфоратор без режима удара. Для этого в процессе работы придется периодически вставлять пробойник, ударять по нем молоточком и аккуратно проворачивать в дыре, затем продолжать сверление.

- Рабочее место следует держать в чистоте, поэтому после каждого бурения с отверстия нужно удалять пыль и бетонную крошку. Если этого не делать, то загрязнение будет мешать работе сверла, и процесс затянется. Пыль можно удалять как щеткой, так и пылесосом.

- Иногда сверло может застрять. В этом случае его нельзя расшатывать. Насадку аккуратно отсоединяют от перфоратора, затем берется сверло наибольшего размера и освобождается наконечник, который застрял. При этом необходимо стараться не касаться его.

- В бетонных поверхностях следует делать отверстия на 10 мм больше от предполагаемых дюбелей. Благодаря этому они лучше войдут в перекрытие.

READ Разборка Перфоратора Интерскол П 30

Зубило

Данный инструмент может иметь различную форму и предназначение. Пикообразное зубило внешне напоминает пирамиду с острым концом или конус. Им демонтируют старую отделку и пробивают отверстия в перекрытиях из бетона. Зубило в виде лопатки характеризуется изогнутой формой и имеет сходство с отверткой, только его режущая кромка тонкая и широкая. Его рекомендуется использовать перед сверлением отверстий, так как зубило выполняет очистку поверхности от старых слоев бетона.

Встречается также и плоское зубило, оно отличается от предыдущих видов заостренным кончиком. Плоское зубило считается самым распространенным в строительных работах, его режущая кромка может иметь размер от 1 до 4 см. При этом чем меньше она, тем больше придется прилагать усилий при бурении. Для пробивания каналов в бетонной стене используют зубила специальной формы, которые называют штробер. Данная насадка оснащена специальными крыльями, они опираются на поверхность и позволяют регулировать глубину дыры при сверлении.

Этапы и тонкости бурения отверстий

При алмазном сверлении железобетона могут использоваться кольцевые коронки. Их следует подбирать под материал основы. При подаче жидкости она должна поступать на коронку, исключая скопление грязи. В зависимости от того, какова прочность материала, можно добиться определенной скорости проведения работ. В минуту можно просверлить до 6 см.

Технология подбирается с учетом определенных условий. Сухое бурение применяется крайне редко. К нему прибегают, если под рукой нет водозаборного оборудования. Без него вся жидкость будет попадать на пол. Но и диаметр отверстия при этом уменьшается до 20 см.

Алмазное сверление кирпича не предусматривает создание особых условий. Для этого нужно электропитание, которое позволит проделать отверстия до 500 мм в диаметре

При этом ударного воздействия не оказывается, разрушительных вибраций нет, что особенно важно, если работы ведутся на фундаменте. Вокруг места сверления не появляются сколы и трещины, а стена остается полностью неповрежденной

Легче всего работать с силикатными и керамическими изделиями. Более сложным вариантом является клинкерная кладка. Она обладает высокой прочностью, а частицы глины при сверлении спекаются. Но и здесь алмазная коронка справится со своей задачей.

До начала работ следует застелить пол пленкой или изоляционным материалом. Когда используется вода, она может проникнуть к соседям. При сквозном сверлении работы нужно вести с двух противоположных сторон. Для этого на одной из поверхностей осуществляется разметка.

Крепление установки осуществляется специальными анкерами. Не возникнет сложностей, если фиксация устройства должна проводиться на крепких стенах. А вот если перегородки облицованы гипсокартоном или фасад облагорожен вентилируемой системой, закрепиться не получится. Для работ нужно будет удалить облицовку на определенной площади, только тогда можно приступать к работам. К перекрытиям крепление осуществляется по такому же принципу, как и к стенам. В некоторых случаях можно использовать распорку к полу и потолку. Это позволяет уберечь от демонтажа отделку пола. А вот при установке анкеров поверхность повреждается.

Ручное бурение или коронки

Бурение коронарного типа предусматривает использование коронки для сверления бетона. С обратной стороны находится ручное бурение, для которого характерно присутствие традиционного отбойного молотка. Есть свои аргументы в пользу обеих технологий.

Если говорить о плюсах, то первым делом стоит сказать о времени, которое уйдет на создание одного углубления. Если вы собрались выдолбить простое отверстие небольшого радиуса в привычной стене, без арматуры, при помощи отбойного молотка, то готовьтесь к тому, что нужно будет работать с утра и до вечера.

Выбрав для такой задачи простую алмазную коронку, вы сможете сократить это время до нескольких часов. При этом сам процесс будет физически менее тяжелым.

Обратная сторона заключается в другой задаче – сквозные глубокие отверстия. Они неподвластны подобным коронкам – их можно использовать только на начальном этапе, позже придется поработать отбойным молотком.

Если у вас именно последний случай, то обратите внимание на мотобуры высокой мощности – они будут более предпочтительны при работе с глубокими отверстиями. Часто к минусам алмазных коронок приписывают шум, который вызывается за счет вибраций при работе

Несмотря на это, вне зависимости от диаметра коронок по бетону, эти вибрации будут намного меньше, чем аналогичные от отбойного молотка.

Часто к минусам алмазных коронок приписывают шум, который вызывается за счет вибраций при работе. Несмотря на это, вне зависимости от диаметра коронок по бетону, эти вибрации будут намного меньше, чем аналогичные от отбойного молотка.

К минусам последних стоит добавить и аккуратность отверстия, которое получается в итоге. Отверстие, сделанное отбойным молотком всегда будет не ровным, в то же время коронки делают идеально ровные отверстия правильной формы.

Последним будет строительный мусор. Если вы работаете ручным выбиванием, то готовьтесь к тому, что такового будет много. Если взять алмазную коронку, добавить к этому мокрое сверление, то мусора не будет вовсе. Это отличный вариант для людей с аллергией или просто резкой реакции на пыль.

Сопровождается это сильным минусом – ценой. Алмазные коронки намного дороже чем простые насадки для отбойных молотков. Несмотря на это, за все выше названное стоит доплатить, особенно если вы работаете в доме или квартире, в котором уже живут люди.

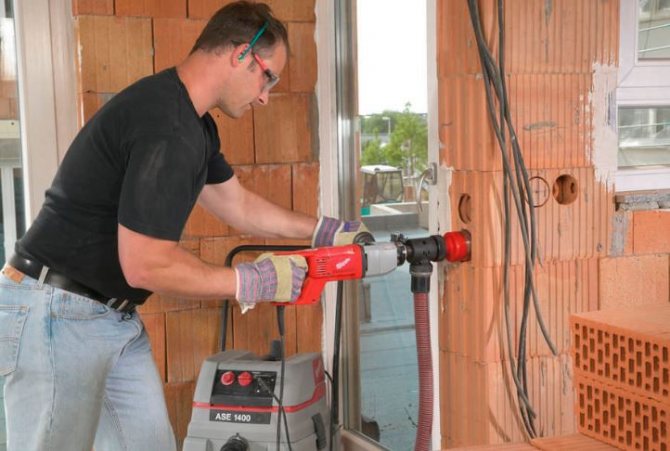

Как сделать отверстия под розетки в бетоне и кирпиче

Работу начинают со сборки коронки. Для этого сверло вставляют и фиксируют в патроне электроинструмента, а к резьбе вала крепят режущий элемент. Комплектующие должны быть плотно пригнаны друг к другу и не болтаться. Сверление выполняют перфоратором или ударной дрелью. Для защиты от пыли необходимо использовать очки и респиратор.

На бетонном или кирпичном основании размечают места расположения подрозетников. Для этого проводят 2 перпендикулярные линии так, чтобы точка пересечения совместилась с центром будущей полости и стала ориентиром для размещения коронки.

С помощью стандартного сверла здесь проделывают канал, после чего в него вставляют алмазную или твердосплавную фрезу и высверливают полость до конца.

Затем дрель вынимают и выламывают просверленную часть. Если материал имеет большую плотность, по периметру канала перфоратором высверливают небольшие отверстия с шагом в 5-10 мм. В ходе работ необходимо следить за состоянием коронки и давать ей остывать.

Оборудование

Разные модели дрелей алмазного сверления отличаются друг от друга по весовому признаку. Некоторые инструменты весят 5 килограмм, а некоторые 12 и более. Поэтому тяжелые приборы покупаются в комплекте со станками или стойками. Стойки к дрелям обычно продаются по отдельности, но предназначаются для конкретных моделей.

Если к дрели мастер планирует приобрести и стойку, то обратить внимание следует на несколько параметров:

- Наличие угловой регулировки.

- Способ крепления на стену.

- Способ крепления стойки на месте проведения обработки.

- Наличие жесткой зубчатой рейки.

- Высота подъема при сверлении.

- Наличие транспортировочных колес (для легкости перемещения) + покрытая резиной ручка для транспортировки.

Технология сверления железобетонной арматуры или что об этом нужно знать

Что может быть сложного в процессе сверления железобетона? Если для реализации задачи выбрана ударная дрель или перфоратор, то справится с процессом не составит труда. Однако по статистике очень часто при бурении железобетонных плит сверло или бур натыкается на арматуру. Что делать в этом случае?

- Можно отступить от этого места на некоторое расстояние, и сделать новое отверстие. Вероятность, что на новом месте не встретится арматура равняется 50%

- Продолжить сверление металла буром по бетону. Если диаметр арматуры небольшой, то вполне реально получить положительный результат. Если же арматура достаточно толстая, то просверлить ее обычным сверлом или буром по бетону не удастся. Режущая часть бура с напайкой из твердосплавного материала перегреется в результате трения о металл, что приведет к быстрому притуплению кромки насадки

- Взять сверло по металлу, и просверлить металл. После этого продолжить работу сверлом по бетону. Это наиболее популярный способ, имеющий некоторые недостатки

Просверлить арматуру в бетоне — это только в теории легко, но когда дело доходит до практики, приходится перепробовать не один способ, и испортить не один бур, чтобы достичь требуемого результата. В материале выясним, какой способ сверления металла в бетоне является самым эффективным и надежным, а какие методы повлекут за собой возникновение новых проблем.

Для начала разберемся с особенностями правильного сверления такого прочного материала, как железобетон.

- Первым делом нужно нанести разметку на поверхности сверлимого материала

- Воспользоваться индивидуальными средствами защиты, посредством которых исключается получение человеком травм и прочих повреждений

- Если отверстие сверлится в жилом помещении, то с целью исключения возникновения пыли, рекомендуется закрыть рабочий участок полиэтиленовой пленкой или воспользоваться специальными насадками, подсоединяемые к строительному пылесосу

- Сверлить бетон с арматурой необходимо при помощи специальных сверл, изготовленных из твердых сплавов. В составе таких сверл содержится минимальное количество кобальта, а твердость по шкале Роквелла не ниже значения 90 HRC

- Изначально необходимо выбирать сверло с таким диаметром, которое должно соответствовать необходимому размеру отверстия в стене

- Для работы с железобетоном понадобится воспользоваться ударной дрелью или перфоратором. Если необходимо просверлить толстый бетон полностью, то для таких целей лучше использовать перфоратор

- Воспользоваться ограничителем на инструменте, чтобы просверлить отверстие соответствующей глубины. Если ограничителя нет, тогда измеряем глубину отверстия по буру, и размечаем его при помощи изоленты

- Сверло нужно выбирать по длине с запасом. Если требуется просверлить отверстие глубиной 100 мм, то необходимо выбирать сверло, длина которого должна быть не менее 120 мм

С появлением перфораторов, сверление бетона стало настолько простым процессом, что сегодня для его реализации не требуется прикладывания никаких усилий. Трудности возникают лишь в случае, когда в поверхности сверлимого бетона встречается арматура. Если продолжить сверлить металл буром по бетону, то ничего из этого не получится, если только не используется суперсовременная дорогостоящая насадка с алмазным напылением. Чтобы просверлить арматуру, которая встретилась в бетонной конструкции, необходимо для начала выбрать соответствующую насадку.