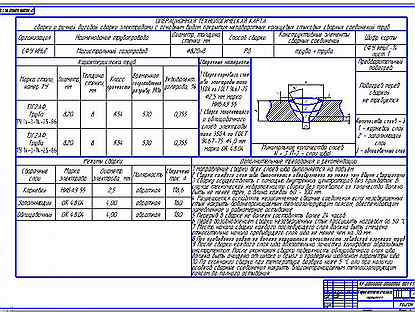

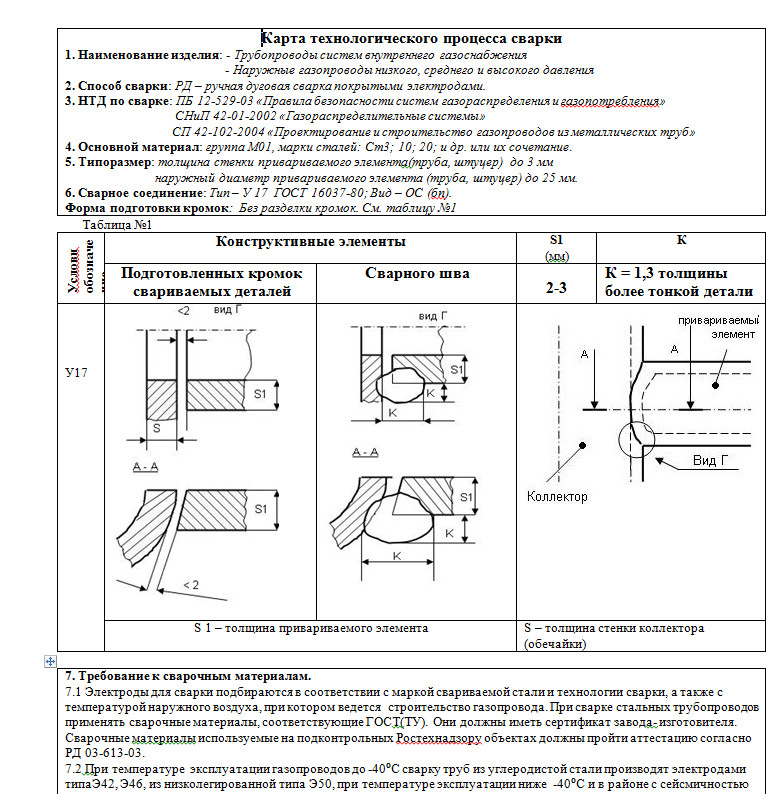

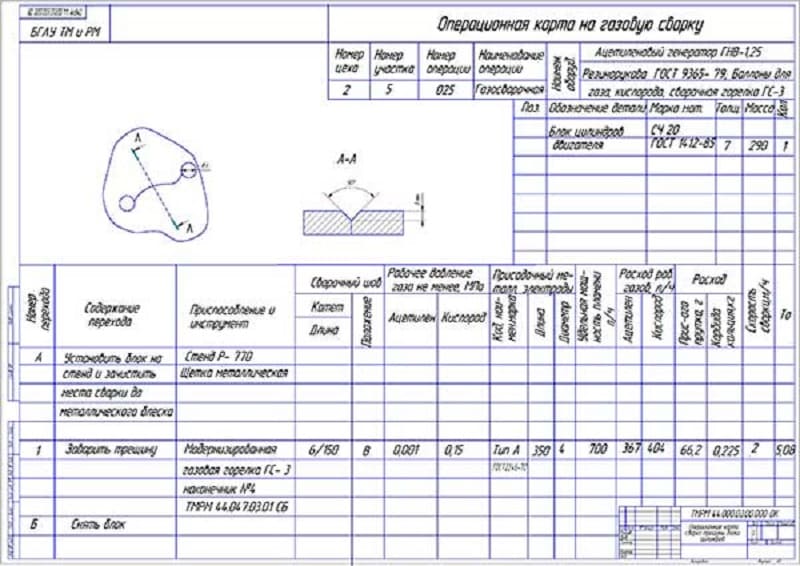

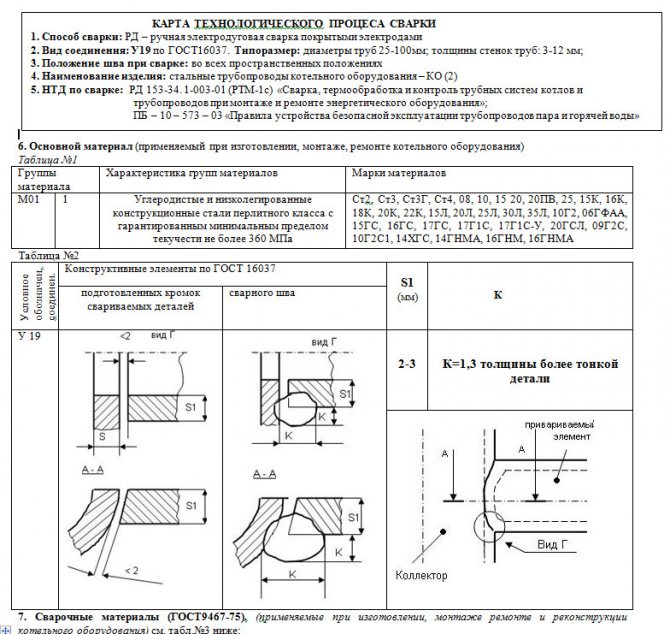

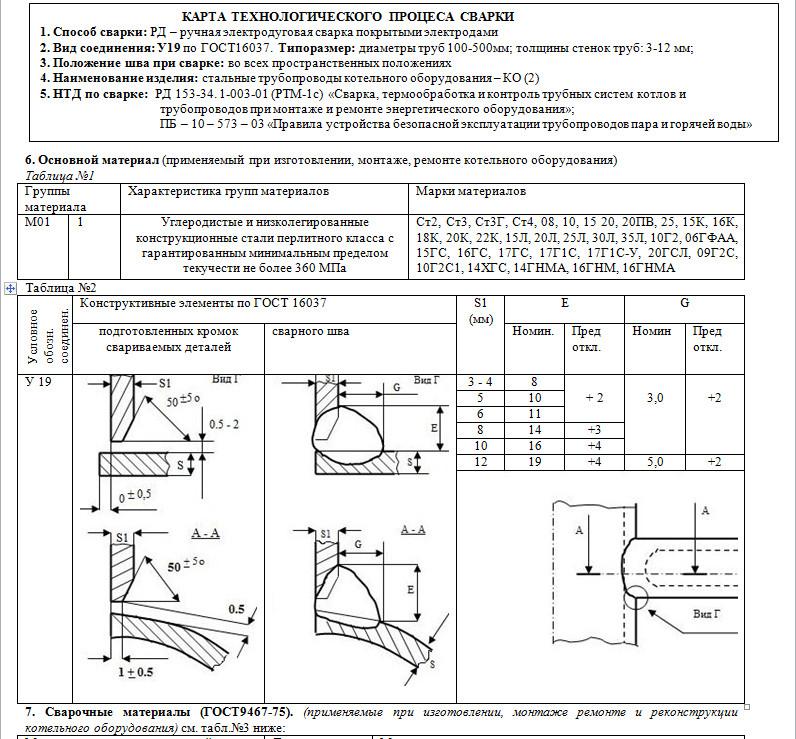

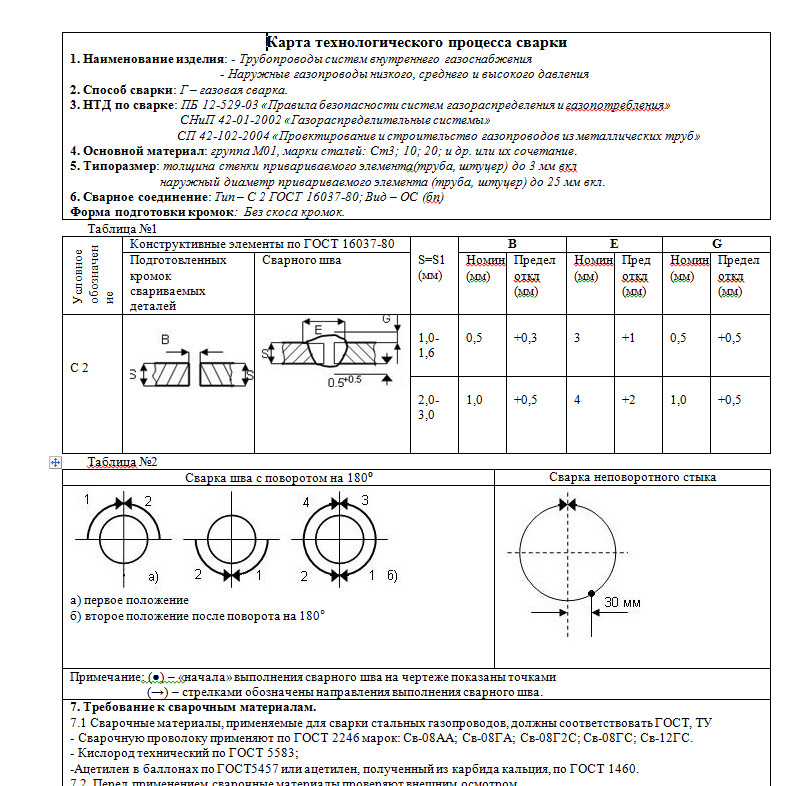

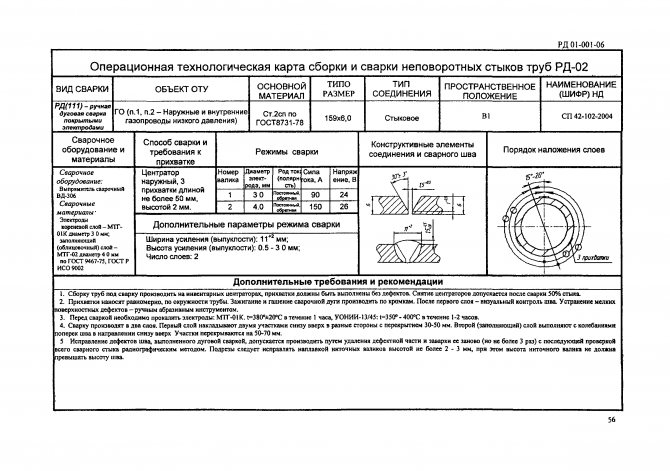

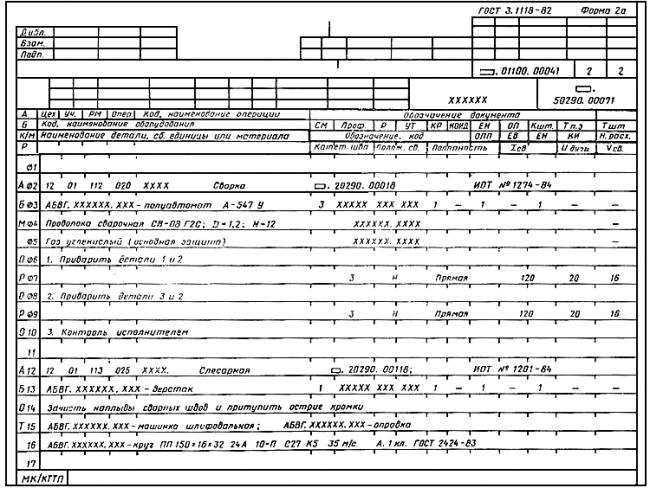

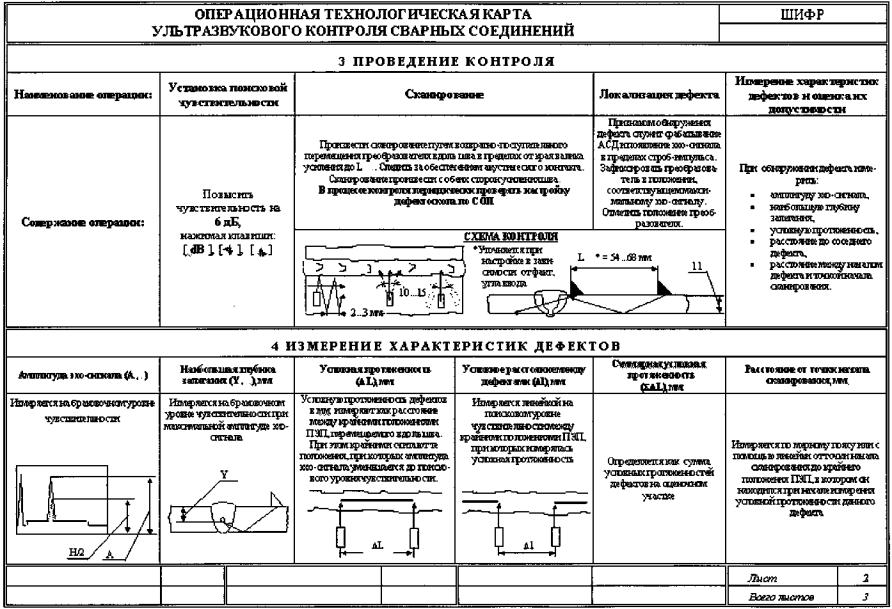

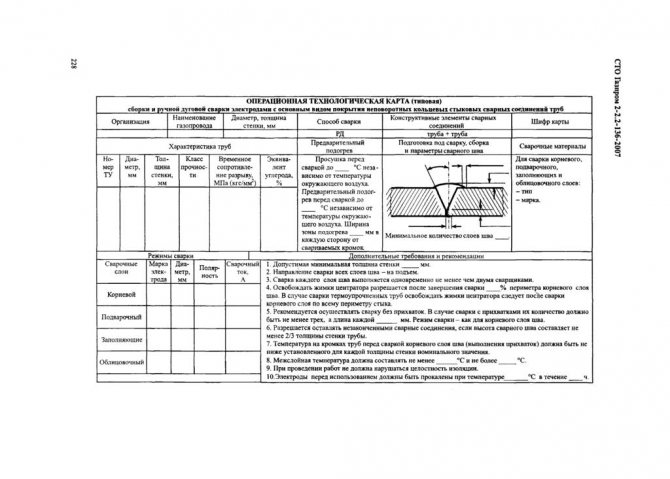

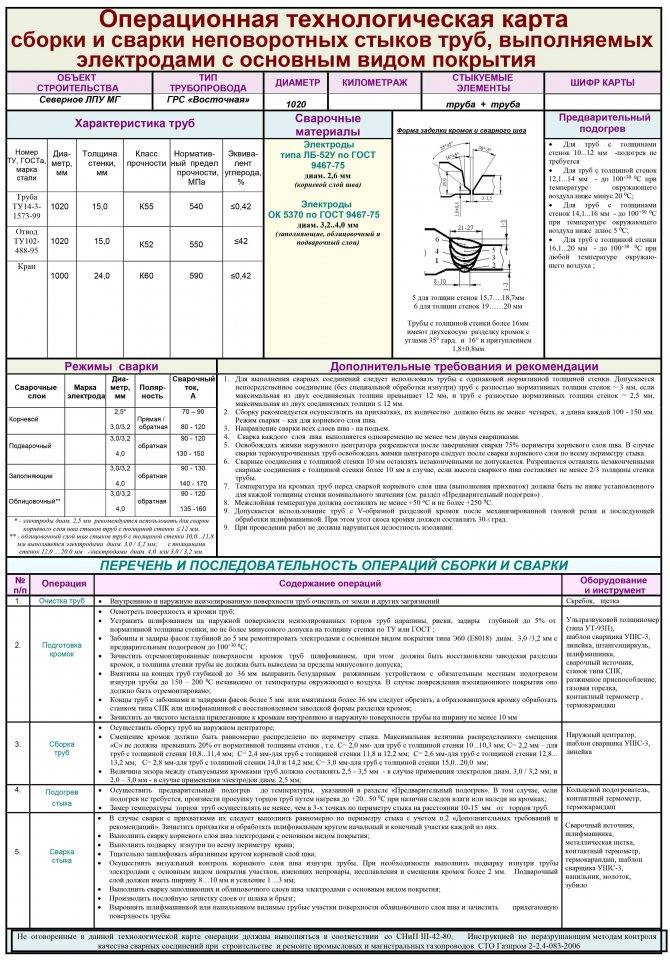

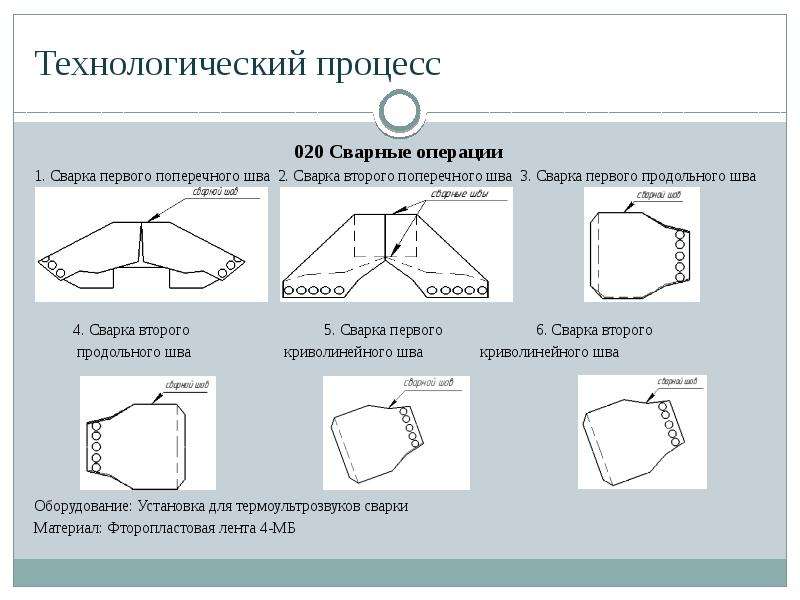

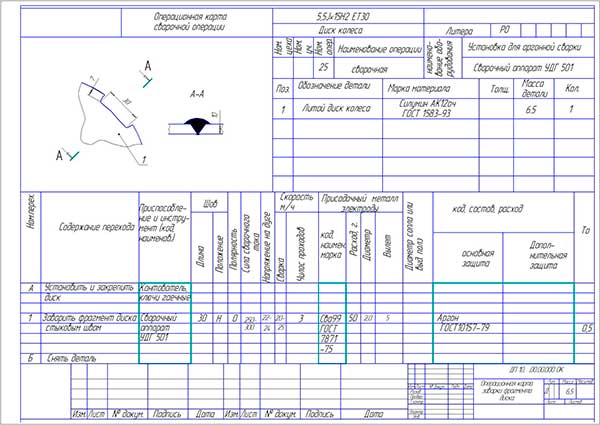

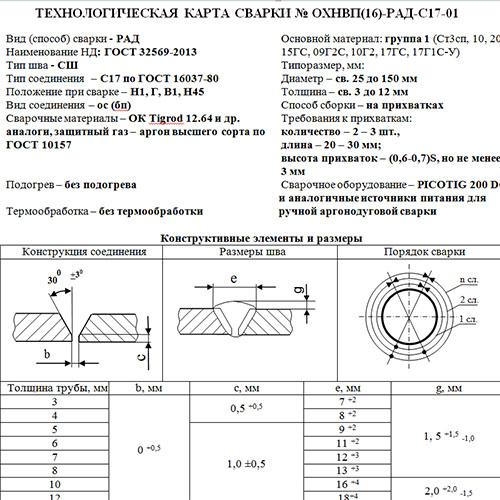

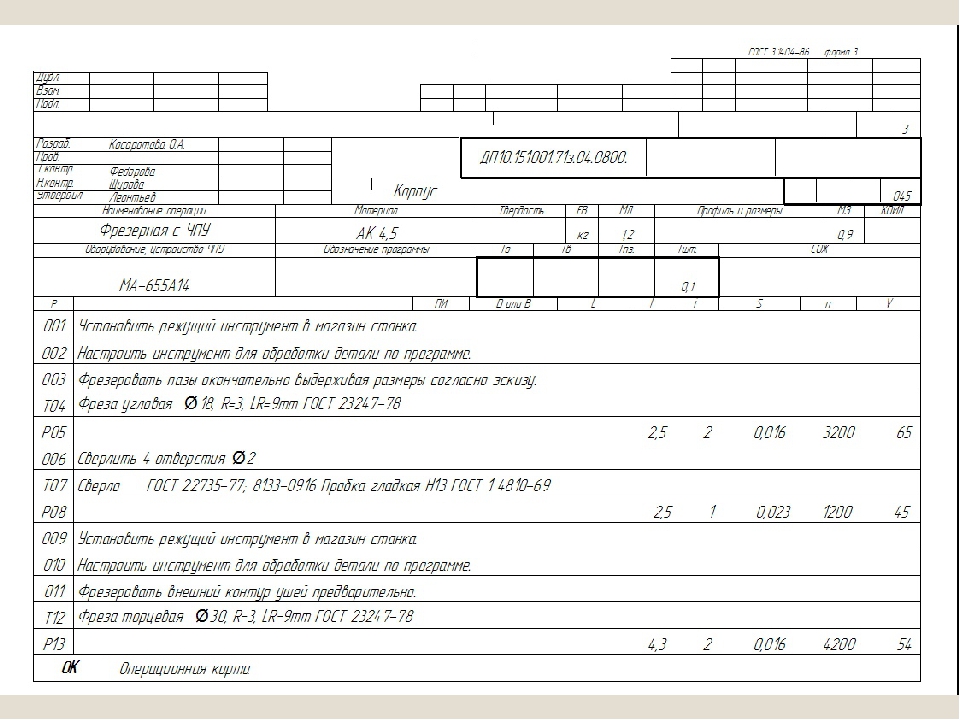

Образец технологической карты по видам сварки

Для каждого способа сварки существует ряд своеобразных деталей, которые вносятся в документ, чтобы максимально полно отразить нюансы будущей работы.

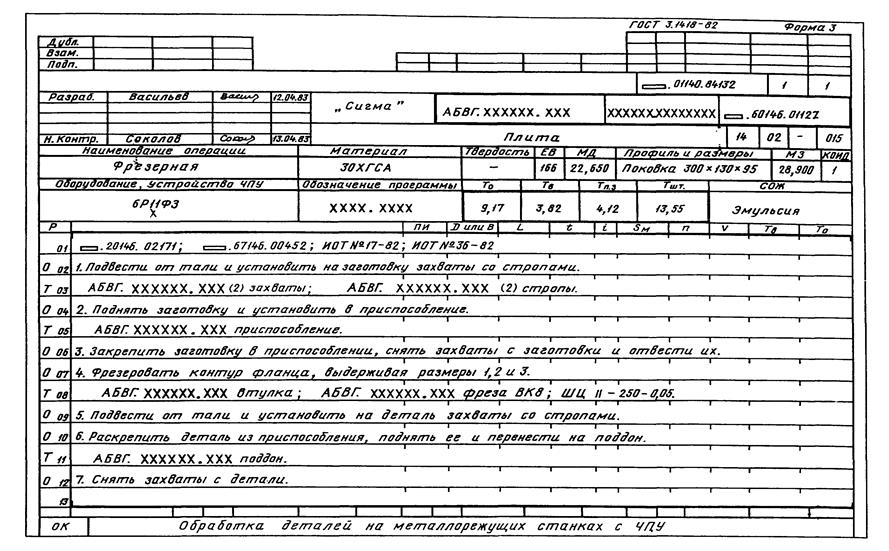

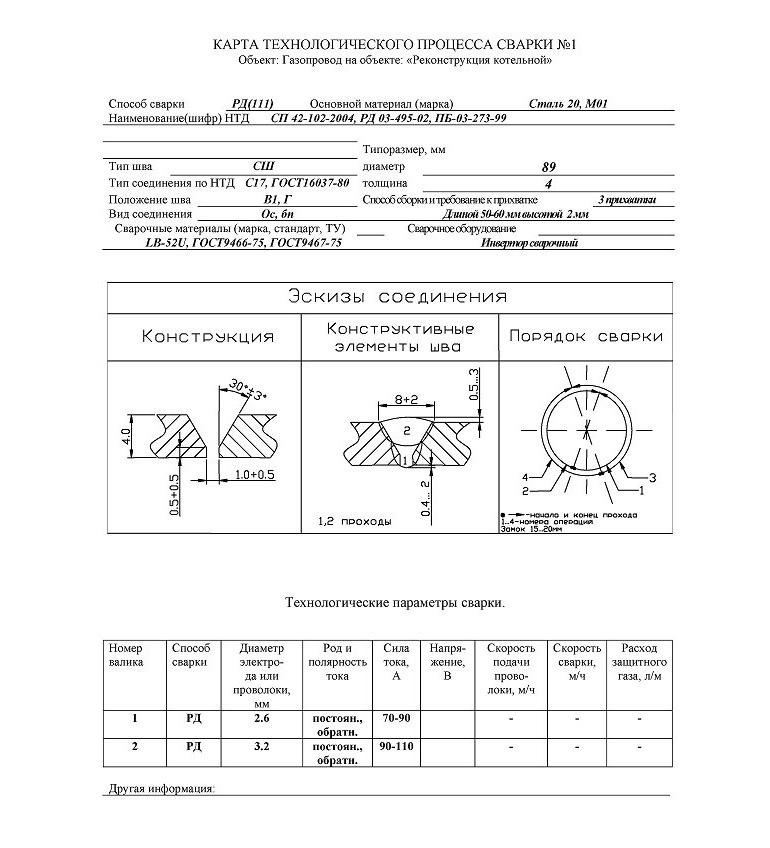

Ручная дуговая сварка с неплавкими и плавящимися электродами

РД с плавящимся электродом (код 141) — это сварка, при которой электрическая дуга является источником энергии. Сварщик может работать с комфортом даже в труднодоступных местах. При использовании неплавящихся (покрытых) расходных материалов (код 111) на выходе получаются более качественные сварные соединения. Достоинство этого метода в том, что появляется возможность сплавки черного металла с заготовками, отличающимися по структуре.

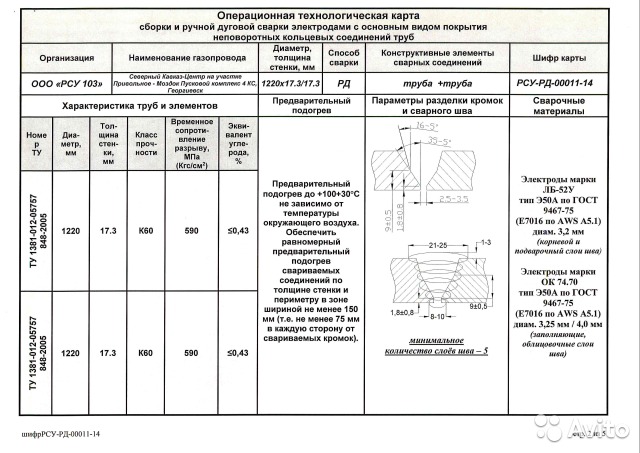

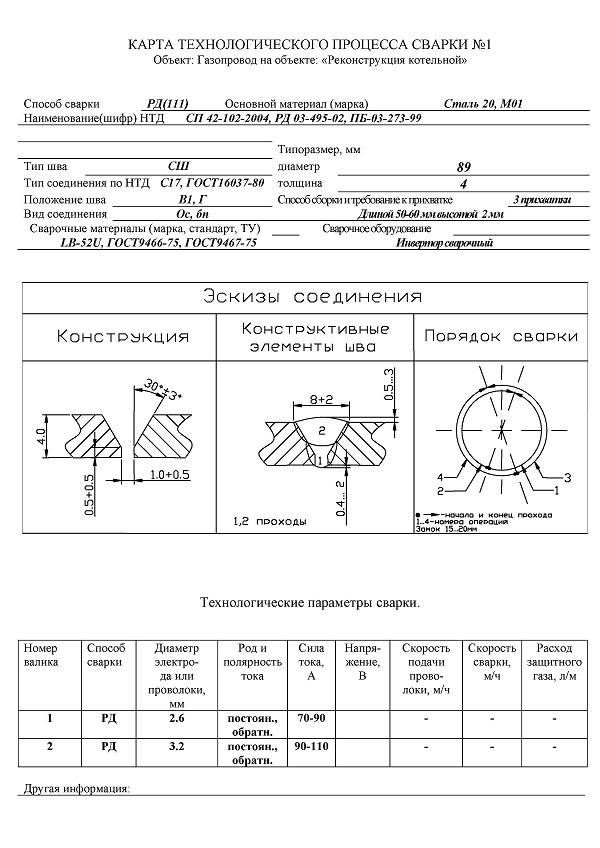

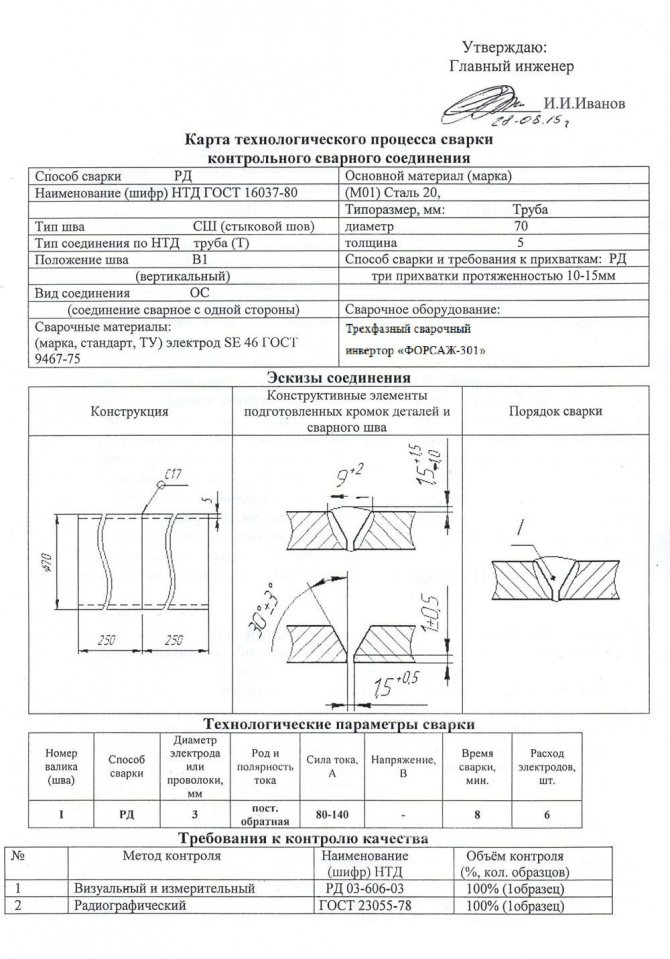

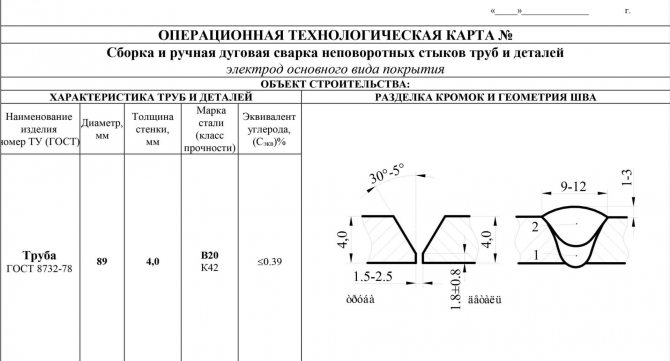

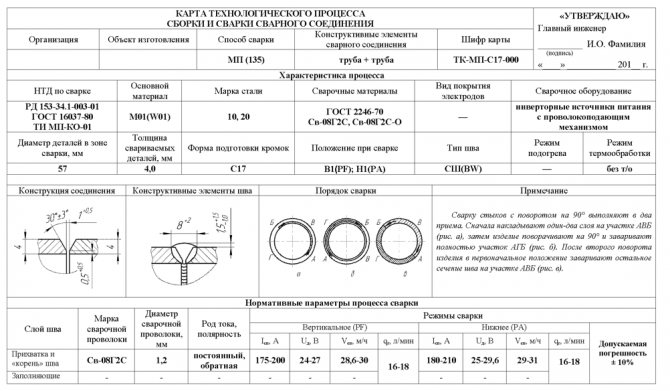

| Название организации и объекта изготовления | ||

| Способ сварки | РД 111 | |

| Шифр НТД, ГОСТ | ПБ 03-585-03 , РД 38.13.004-86, СНиП 3.05.05-84, 16037-80 | |

| Основной материал (марка) | (М01) сталь 20 | |

| Типоразмер | Диаметр — 70 мм, толщина — 5 мм | |

| Тип шва | СШ (стыковой шов) | |

| Тип соединения по НТД | Т (труба) | |

| Положение шва | В1 (вертикальный) | |

| Вид соединения | ОС (сварное с одной стороны) | |

| Требование к прихваткам | 3 прихватки протяженностью 10-15 мм | |

| Материалы | Электрод SE 46 ГОСТ 9467-75 | |

| Оборудование | Трехфазный инвертор «ФОРСАЖ-301» | |

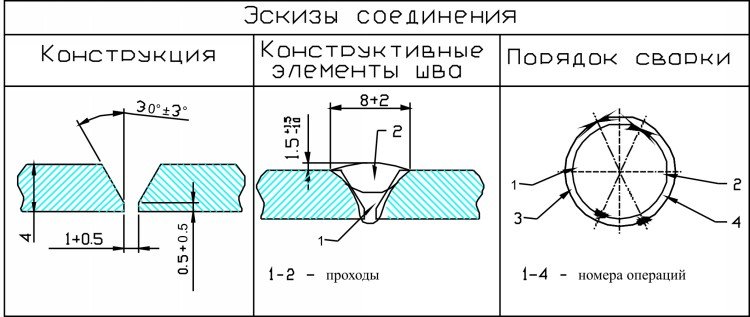

| Эскизы соединения | ||

| Конструкция | Конструктивные элементы подготовленных кромок деталей и шва | Порядок сварки |

| Технологические параметры | ||

| Номер валика (шва) | I | |

| Диаметр электрода или проволоки | 3 мм | |

| Род и полярность тока | Постоянный, обратная | |

| Сила тока | 80-140 А | |

| Напряжение | — | |

| Время сварки | 8 минут | |

| Расход электродов | 6 штук | |

| Требования к контролю качества | ||

| Метод контроля | Шифр НТД | Объем контроля (%, количество образцов) |

| Визуальный и измерительный | РД 03-606-03 | 100% (1 образец) |

| Радиографический | ГОСТ 23055-78 | 100% (1 образец) |

| Дата и подпись главного инженера |

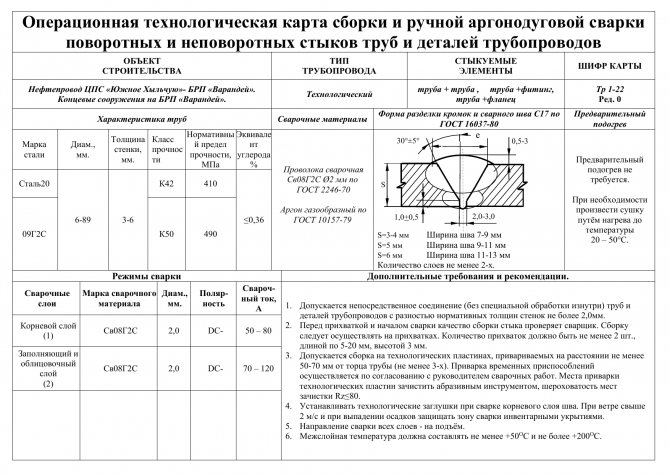

Дуговая сварка в газовой среде

Дуговая сварка в защитном газе — это метод, при котором в точку плавления подается газ, позволяющий снять напряжение в зоне расплава. Мастер должен иметь квалификацию сварщика не ниже 5-го разряда.

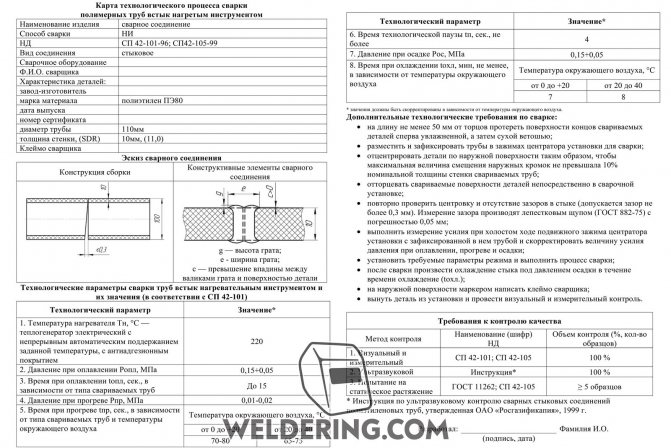

Технологическая карта на сварочные работы заполняется с указанием специфических классификационных признаков для кода 311.

| Название организации и объекта изготовления | |

| Способ | Г — газовая сварка |

| НТД по сварке, ГОСТ | ПБ 12-529-05, СНиП 42-01-2002, СП 42-101-2003, СП 42-102-2004, 16037-80 |

| Основной материал | Группы — I, II, III, марка — Ст2сп |

| Способ создания газовой защиты | Струйный |

| Тип газа | Инертный |

| Тип электрода | Неплавящийся |

| Род тока | Постоянный |

| Типоразмер | Диаметр — 15-100 мм, толщина — 2-3 мм |

| Вид соединения | Стыковое |

| Вид разделки | Без разделки |

| Тип соединения | С2 по ГОСТ 16037-80 |

| Форма подготовки кромок | Со скосом >15° |

| Эскизы конструкционных швов и соединений | |

| Значения проверки качества | |

| Число утверждения и подпись специалиста |

Автоматика и полуавтоматика с использованием присадок или газа

Степень участия работника в сварочном процессе — это основное отличие автоматического оборудования от полуавтоматического. К функциям человека при работе с автоматикой относятся настройка и слежение за правильностью выполнения задач.

Автоматическое соединение материалов можно выполнять на флюсовых подушках. Более высокий результат дает использование газовых. Они способствуют формированию корня шва, при работе с активными металлами защищают нагретый твердый материал от воздействия воздуха. Состав газов, подаваемых в подушку, может быть похож на применяемый для защиты сварочной зоны. Расход газа зависит от состава и толщины рабочей поверхности, конструкции соединения, скорости сварки. Насколько удачно удалось оттеснить воздух от сварочной зоны, настолько выше уровень качества шва.

| Название организации и объекта изготовления | |

| Способ | Корень шва: ААД — автоматическая аргонодуговая сварка неплавящимся электродом. Заполнение и облицовка: ААДП — автоматическая сварка плавящимся электродом в среде инертных газов и смесях |

| НТД по сварке, ГОСТ | ПБ 03-585-03, СНиП 3.05.05-84, 16037-80 |

| Основной металл | Индекс группы — углеродистые стали, марка — 20 |

| Типоразмер | Диаметр — 140 мм, толщина — 20 мм (стенки трубы), 23 мм (патрубка), 16,5 мм (в зоне сварки) |

| Вид соединения | Стыковое |

| Вид разделки | Односторонняя, угол разделки — свыше 15° |

| Тип соединения | С10 по ГОСТ 16037-80 |

| Эскизы | |

| Инспекция по контролю качества | |

| Дата составления ТК, подпись ответственного лица |

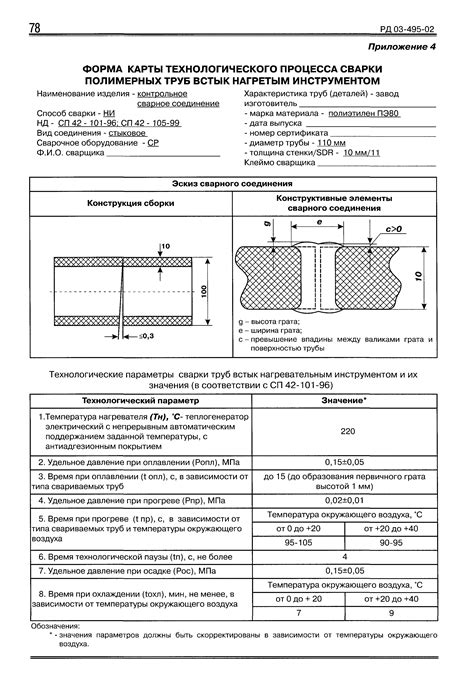

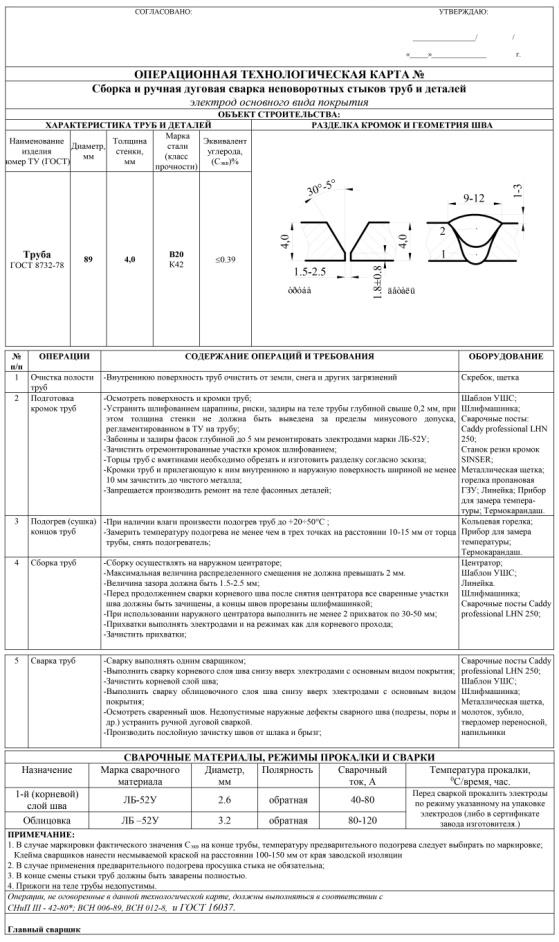

Касательно прочих видов сварных работ

Маршрутная карта разрабатывается специалистами для всех видов сварочных работ. При этом указываются дополнительные данные для каждого отдельного типа согласно специфике работы с ним и вносится неизменный перечень, который присутствует в любом документе:

- шапка, где отражаются наименования предприятия и объекта;

- шифр процедуры;

- параметры основного металла;

- вид энергии;

- температурные режимы;

- данные об оборудовании и пр.

Для чего нужна технологическая карта сварочных работ

Реализация проектов в различных сферах производства (строительстве, машиностроении или любой другой сфере) сопряжена с необходимостью последовательного выполнения ряда технологических процедур.

Все условия и порядок выполнения каждой такой процедуры должны быть исчерпывающе описаны в рабочем проекте. Рабочий проект часто представляет собой многотомный документ, содержащий большой объем текстовой и графической информации. Поэтому составляют технологическую карту, которая помогает представить информацию более компактно, сжато и доходчиво.

Она, по сути, является заранее разработанной и утвержденной инструкцией по сварке конкретного изделия.

- 1 Назначение

- 2

- 3 Данные о сварных соединениях

Назначение

Работа исполнителей с проектной документацией оказывается затруднительной ввиду обилия информации и разрозненности сведений.

По этой причине возникает необходимость создания компактного и ёмкого документа, определяющего порядок выполнения той или иной технологической операции в конкретных условиях.

Применительно к сварочным процедурам составляется карта технологического процесса сварки.

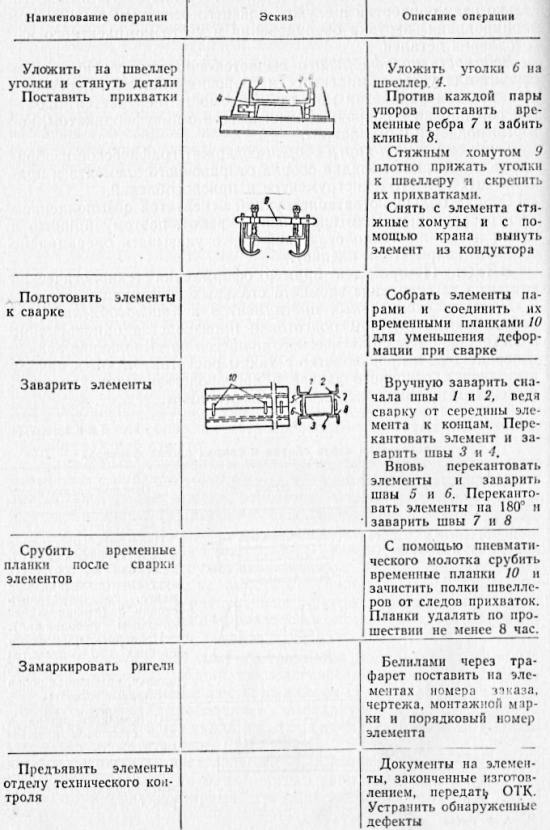

Выполнение сварочных работ на производстве осуществляют рабочие бригады сварщиков под руководством мастеров.

При выдаче производственного задания на сварку, как правило, чётко документируется объём работ, подробно расписываются условия их выполнения, применяемое оборудование и материалы.

Это помогает рабочему персоналу соблюсти технологию операции сварки, а руководителю среднего звена легко контролировать процесс её выполнения.

Необходимые для этого данные содержит технологическая карта сварки, которая подготавливается технологами предприятия. В этом документе сконцентрирована вся необходимая информация, содержащаяся в рабочем проекте.

То есть, в карте может не указываться номер ГОСТа, требования которого необходимо выполнить, но подробно расписываются сами требования, касающиеся порядка выполнения сварки.

Единой формы технологической карты сварки, которой обязаны придерживаться все без исключения организации, не существует.

Поэтому, если предприятие столкнулось с потребностью в таком документе, а какие-либо отраслевые нормы вышестоящих организаций в этой части отсутствуют, технологическую карту сварки можно разработать и утвердить самостоятельно.

Поскольку документ такого рода подлежит обязательному утверждению, карта должна содержать шапку, в которой указываются наименования предприятия и объекта, где планируются сварочные работы.

В разделе изложения технологии все однотипные сварочные швы для удобства следует объединить, снабдив их общим описанием, содержащим исчерпывающую технологическую информацию.

Кроме информации чисто технологического характера, карта может содержать некоторые нормативно-технические данные. К ним относятся количественный и качественный состав бригады, выполняющей работу, а также время выполнения операционного задания.

Также в карте могут быть указаны трудозатраты общего объема работ с разбивкой их на отдельные этапы и обозначением контрольных сроков их выполнения.

Отдельный раздел технологической карты может содержать сведения о мерах безопасности при выполнении сварки, мероприятиях по подготовке рабочих мест.

Данные о сварных соединениях

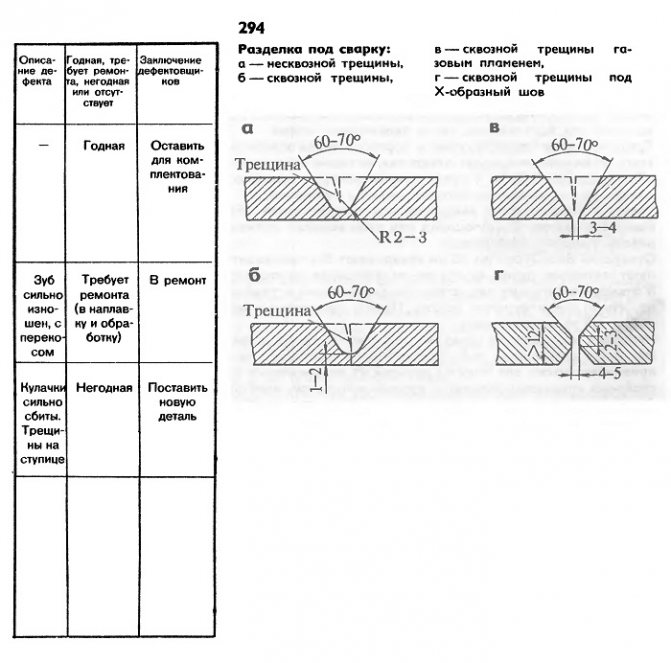

По каждой группе сварных соединений, выполняемых в процессе сборки объекта, должны указываться следующие технологические данные:

- информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

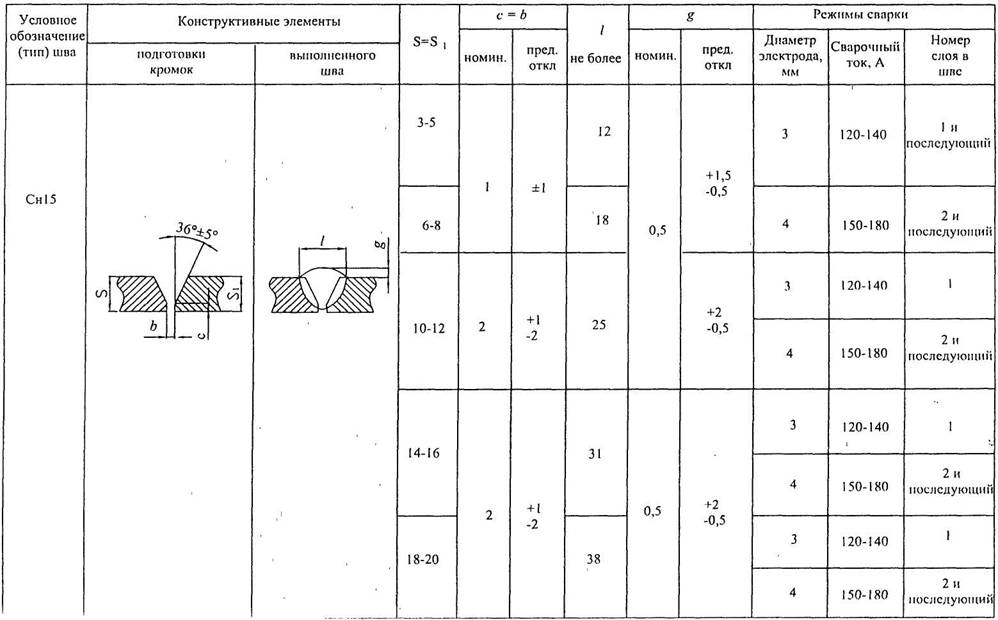

- данные о необходимости предварительной подготовки деталей к сварке. Если должен быть применен скос кромок, необходимо привести точное описание геометрических характеристик, форму скоса и необходимые значения углов;

- описание применяемой технологии электродуговой сварки и конкретных аппаратов, посредством которых должна быть выполнена сварка. Указывается режим выполнения сварного соединения, перечень применяемых расходных материалов. Например, при применении ручной дуговой сварки указывается марка и диаметр применяемых электродов, ток при котором осуществляется сваривание, если предусмотрена аргонодуговая сварка, приводится форма применяемого электрода, род и полярность тока, расход газа.

Технологическую карту составляют по результатам исследовательской работы, в которую входят расчеты, эксперименты, подбор оптимальных материалов и многое другое.

Существует огромное количество шаблонов, позволяющих упростить составление карты. Разработанная технология не должна противоречить всем существующим нормам и правилам.

Техника сварочных работ

Принцип электродуговой сварки.

После того как выполнены все требования по технике безопасности, подготовлены материалы и детали, можно приступать к выполнению сварочных работ.

На сварочном аппарате надо установить рабочее значение тока, при котором будет производиться сварка. Ее определяют исходя из марки электрода, типа стали, вида сварного шва, месте его расположения на металлической конструкции и в пространстве. Чтобы образовалась дуга, необходимо электрод поднести к начальному месту для сварки. При этом электрод и металл должны быть перпендикулярны. После того как они соприкоснутся, электрод приподнимают на 2-5 мм от металла, в результате чего образуется дуга.

Такой процесс получения дуги используется для начала шва. Когда необходимо зажечь дугу уже на этапе выполнения шва, когда сварная ванна уже образовалась, этот технологический процесс выглядит несколько иначе. Чтобы шов был непрерывным, дугу надо зажигать прикосновением к ней электрода, немного отступив от места, где дуга оборвалась по шву. Если сварщик обладает опытом, дуга обрывается редко, что позволяет обеспечить целостность сварного шва.

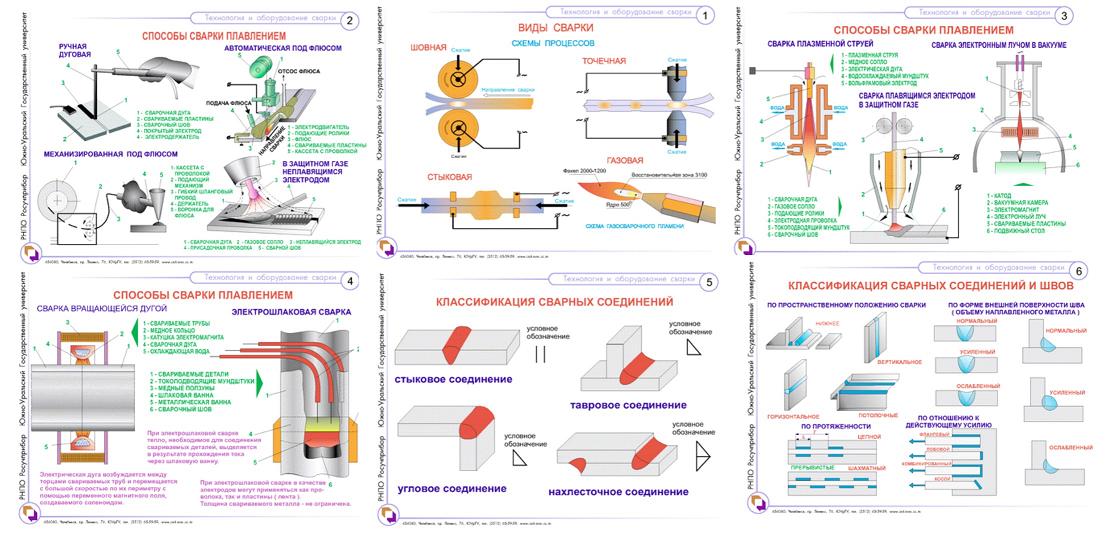

Виды сварных соединений.

От того как в пространстве будет располагаться будущий сварной шов, зависит способ размещения электрода и его позиция. Швы могут располагаться внизу, на вертикальной поверхности (вертикально, горизонтально), на потолке. Элементы, которые необходимо соединить в вертикальной плоскости, сваривают, двигаясь сверху вниз. При нижнем размещении сварного соединения электрод должен быть наклонен в направлении сварки в вертикальной плоскости, а варят при этом «к себе» или «от себя».

Движения электродом по свариваемой поверхности, которые выполняет сварщик, могут иметь различную траекторию. Она зависит от размера шва, типа стали свариваемых элементов, а также от мастерства сварщика. Движения могут способствовать прогреву корней шва, прогреву только одной из кромок шва или п двух кромок.

Устройство сварочного инвертора.

От того каким образом происходит движение электрода по свариваемой поверхности, будут зависеть деформации сварного соединения, и напряжения, которые в после окончания работы будет испытывать шов. Сами движения электродом должны быть поступательными и достаточно плавными. Однако остановки при сварке могут образовывать наплывы, а частое зажигание дуги лишние повреждения окружающей поверхности.

Кроме того, сами сварные швы могут быть длинными, средними и короткими. Размеры их составляют выше 1000 мм, более 350 мм и менее 1000 мм, менее 350 мм соответственно. Если шов должен быть значительных размеров, то его выполняют несколькими отрезками, чтобы не допустить значительного прогревания металла кромок и повреждения поверхности металлической детали (прожига). При этом необходимо учитывать, что шов должен оставаться без отверстий, быть целым и аккуратным. Количество и размер отрезков для длинного шва зависят от его размера и чаще всего делится на 4-5 равных частей, если это позволяет сделать конструктивные особенности детали. Если шов короткий, то началом для него может служить любая удобная для подступа сторона. При средней длине шва его выполнение начинают с середины и постепенно движутся к краям. При этом направление движения обусловлено только конструктивными особенностями детали.

Значение технологической карты сварки.

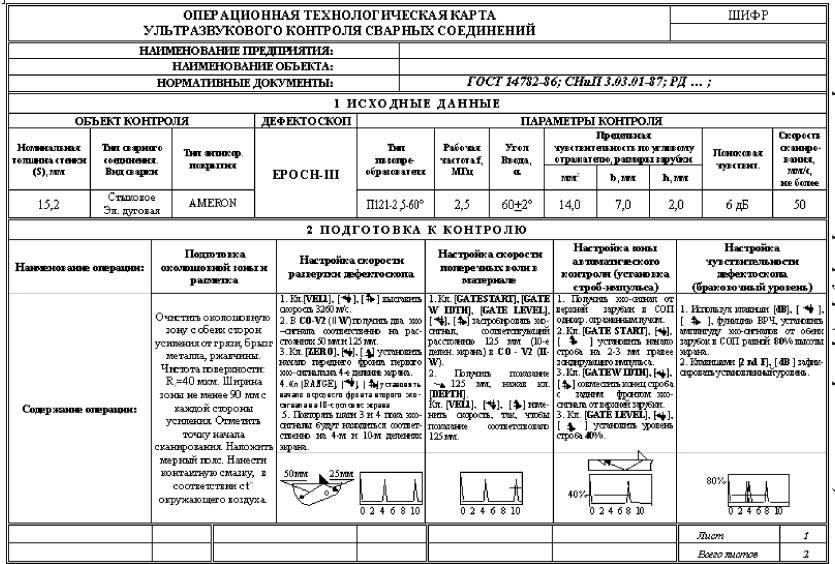

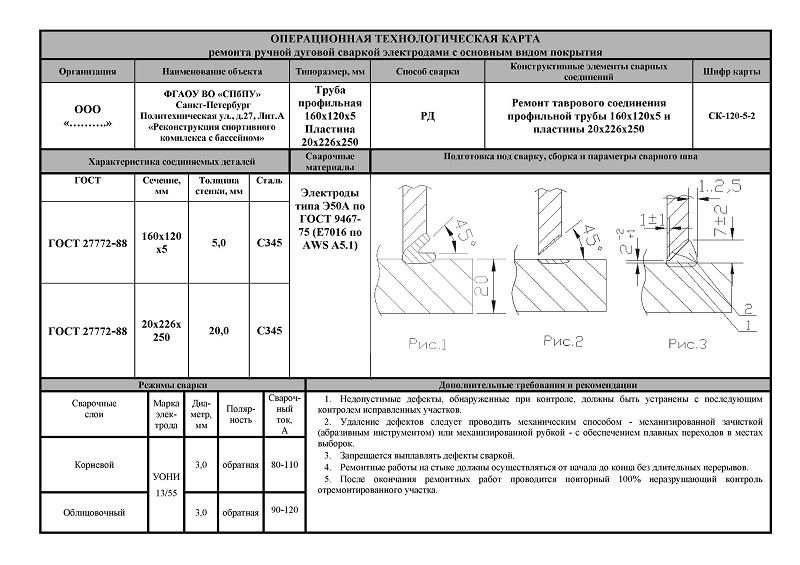

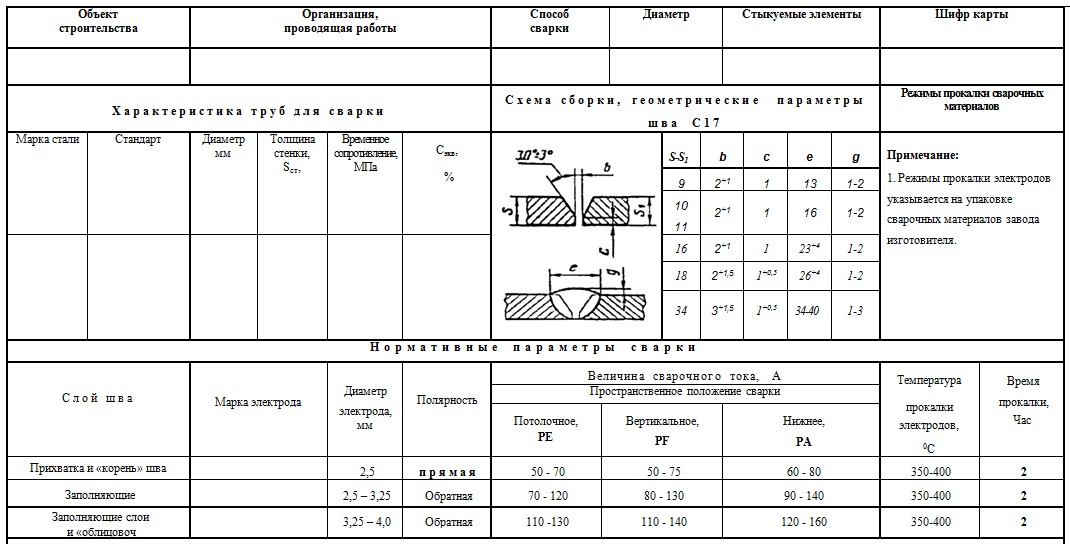

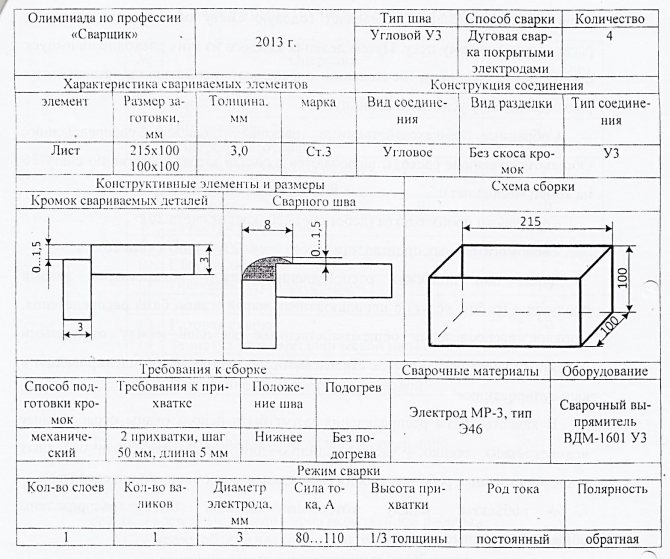

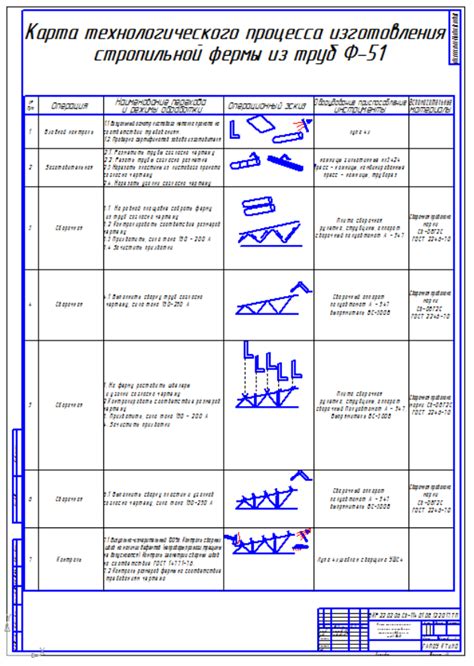

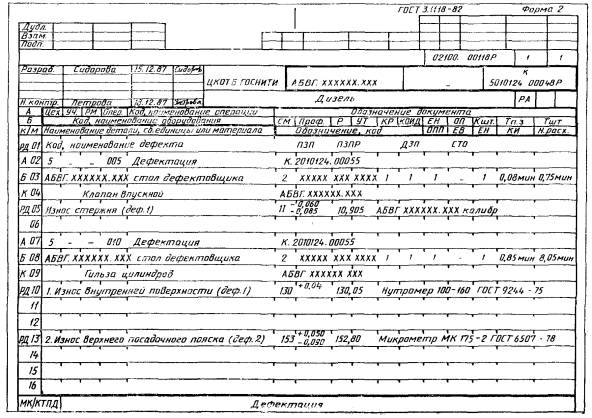

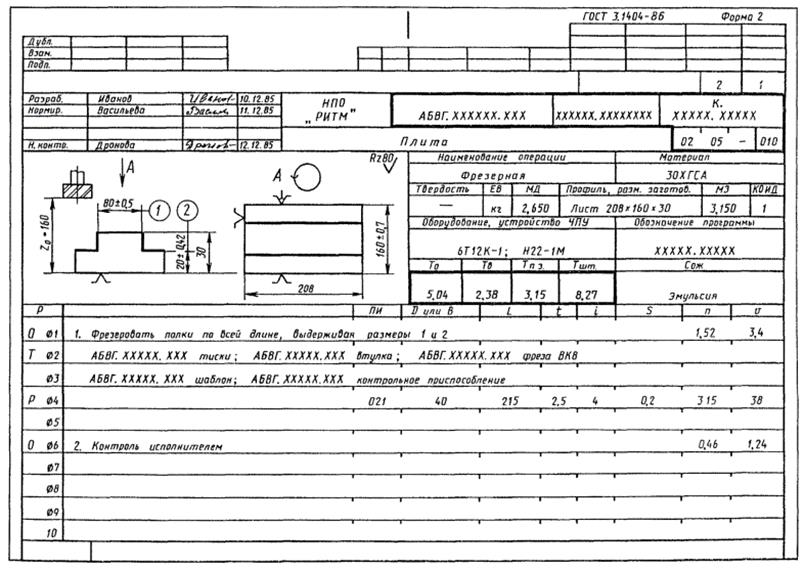

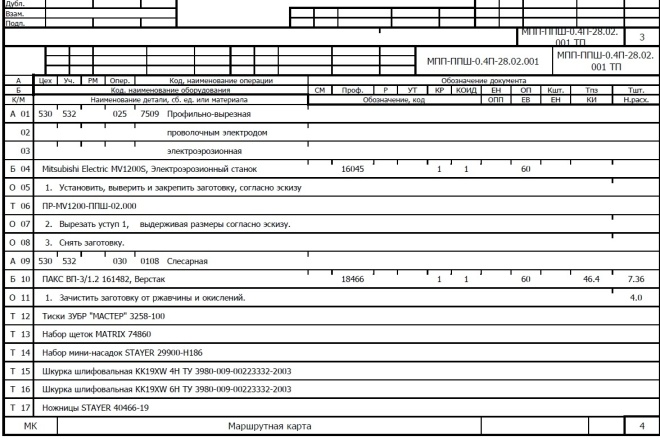

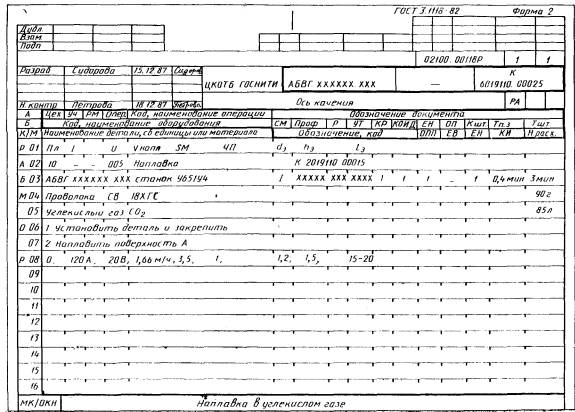

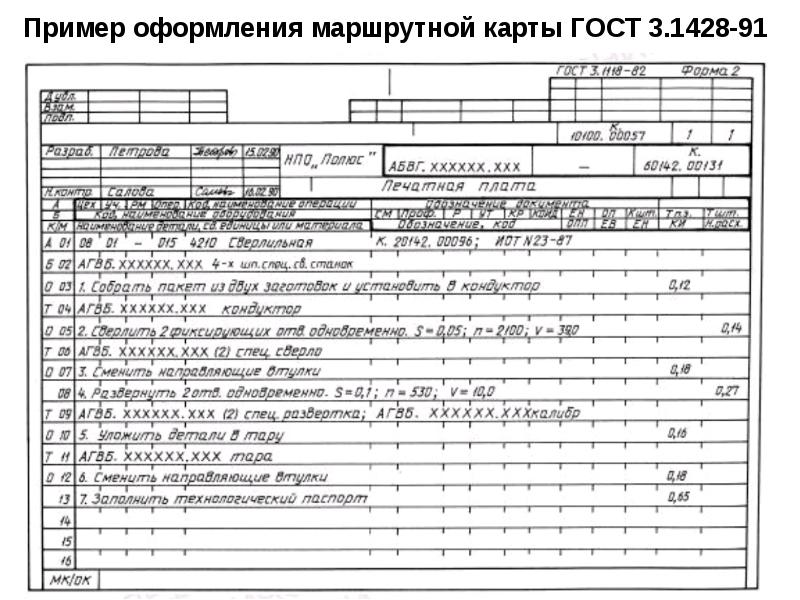

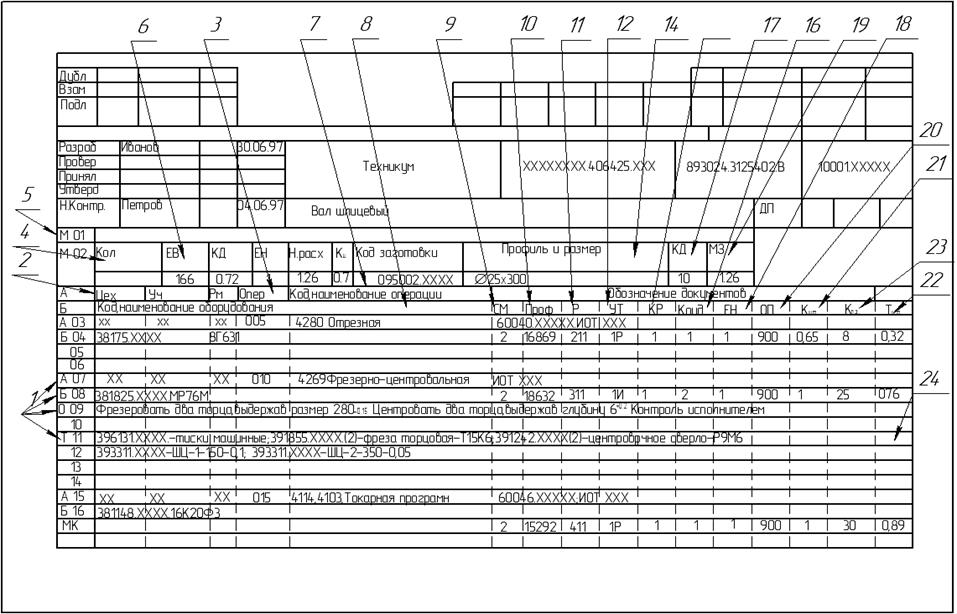

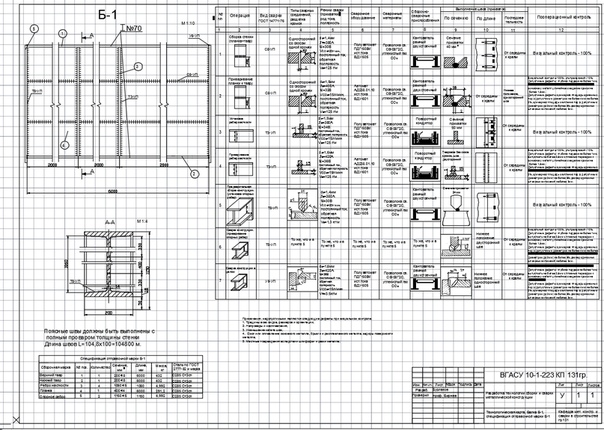

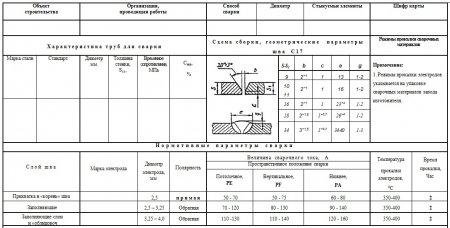

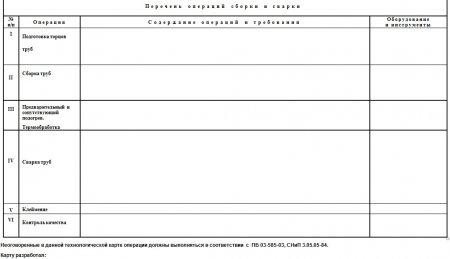

Для верной и эффективной организации процесса сварки на производстве, должна обязательно составляться технологическая карта сварочных работ, которая включает в себя не только все требования и параметры со стороны заказчика работ, а также пункты, которые связаны с проверкой качества готовых изделий. Предоставляем Вам шаблон карты технологического процесса сварки (рис.1, 2) и далее мы более подробно объясним: что и как надо вписывать в технологическую карту сварки.

В первой колонке должна содержаться информация об объекте – его название и место, где будут задействованы сварочные работы. Вторая колонка является местом, где организация, производящая работы вписывает своё название. Но только название организации, которая осуществляет сварочные работы, так как другие операции могут делать сотрудники совсем других фирм.

Еще правее расположена колонка, в которой заказчик вписывает необходимый вид сварки на данном объекте: электродуговая, газовая и прочее, и кроме этого, обязательно записывается свариваемые детали, например, труба + профиль, и диаметр деталей. Для плоских деталей, которые необходимо сваривать, обязательно указывают площадь. Один из обязательных пунктов в технологической карте сварки – это шифр, который будет фигурировать в полной технической документации всего проекта.

Внизу под вышеуказанными колонками обычно находятся графы, которые содержат характеристику или краткое описание деталей, для которых необходимы сварочные работы. Обязательно учитываются марки металлов, из которых изготовлены трубы, диаметр, толщина, а также желаемое качество исполнения работы. Точное заполнение всех этих колонок будет влиять на саму работу сварщика, который обязан четко следовать технологической карте сварки. В этих же колонках указывается дополнительная информация и желаемые результаты после завершения сварочных работ. Графа, которая обязательна для заполнения – это нормы и правила сварочных работ на данном объекте. Она содержит рекомендации по технологическому процессу сварки. Здесь необходимо детально расписать процесс сварки: начиная с того, какая допустимая высота сварочного шва на этом объекте и рекомендуемые марки электродов для определённых типов металлов, и до того, под каким углом желательно сваривать металлы и каким видом тока пользоваться при электродуговой сварке. То есть опыт сварщика имеет значение не в том, как выполняются работы, а в том, как четко сварщик следует параметрам, которые указаны в технологической карте. Эта графа имеет важнейшее значение во все карте технологического процесса, и если не следовать указанным в ней параметрам, то существует возможность создания некачественной продукции.

Далее сварщик указывает свои единичные действия в технологическом процессе. Все этапы подробно описываются, начиная с подготовки деталей к сварке. К примеру, очищение поверхности труб от грязи и старой краски, произведенные замеры и выставленные допуски. Если данные в таблице не соответствуют проделанной работе сварщика, то вполне возможно, что сварка будет приостановлена. Вторая часть в данной таблице используется для полного описания процесса сборки деталей. Способы и методы, которые были применены, а также ссылки на чертежи, используемые в технологическом процессе.

Естественно, что карта технологического процесса сварки будет иметь наибольшую главу, посвященную именно сварочным работам. Здесь сварщик указывает точное количество швов, прихваток и предоставляет ссылки на образцы швов, выполненных на деле. И в самом низу карты технологического процесса присутствуют колонки для обеспечения проверки качества готовой продукции и проведенный контроль качества. Проследите, чтобы под колонками технологической карты разработчик поставил свою подпись. В дополнительных колонках указываются инструментарий, который был использован в течение сварочных работ.

И напоследок, все работы, которые указаны в технологической карте, должны соответствовать всем существующим стандартам и с применением сертифицированного оборудования, причем исполнитель работ обязан предоставить гарантированное обслуживание в случае некачественного выполнения некоторых деталей.

2.2. Общие сведения о сварочных соединениях

2.2.1. Сварным соединением называют элемент сварной конструкции, состоящий из двух или нескольких деталей конструкций и сварного шва, соединяющего эти детали (см. ГОСТ 5264-80. «Швы сварных соединений»).

2.2.2. При монтаже металлоконструкций встречаются следующие основные типы соединений: стыковые, нахлесточные, тавровые, угловые.

2.2.3. Стыковые соединения — самые типичные сварные соединения, в которых торцы или кромки соединяемых деталей располагаются так, чтобы между ними было расстояние 1 — 2 мм. Детали толщиной до 6 мм сваривают односторонним швом, а более 6 мм — двухсторонним швом.

2.2.4. Нахлесточные соединения осуществляются путем наложения одного элемента соединения на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Детали при сварке заваривают с обеих сторон.

2.2.5. Тавровые соединения — соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом. Для получения прочного шва зазор между свариваемыми элементами должен составлять 2 ÷ 3 мм.

2.2.6. Угловые соединения осуществляются при расположении свариваемых элементов под прямым или произвольным углом и сварка выполняется по кромкам этих элементов с одной или с обеих сторон.

2.2.7. Все описанные выше сварные соединения выполняются швом, который представляет собой затвердевший наплавленный металл, соединяющий элементы сварной конструкции. Сварные швы подразделяются по следующим признакам: по положению относительно действующего усилия (см. рис. ), по положению в пространстве (см. рис. ), по внешней форме (см. рис. ).

Рис. 1. Положение сварных швов относительно действующего усилия:

а) фланговый, б) лобовой, в) косой

Рис. 2. Положение сварных швов в пространстве:

а) нижний, б) горизонтальный, в) вертикальный, г) потолочный

Рис. 3. Внешние формы сварных швов:

а) выпуклый, б) нормальный, в) вогнутый

2.2.8. Диаметр электрода для сварки устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок:

| Толщина свариваемых кромок, мм | 2,3 — 5 | 6 — 8 | 9 — 12 | 13 — 15 | 16 — 20 | > 20 |

| Диаметр электрода, мм | 2,3 — 4 | 4 — 5 | 5 — 6 | 6 — 7 | 7 — 8 | 8 — 10 |

2.2.9

При выполнении угловых и тавровых соединений принимают во внимание величину катета шва: при катете шва 3 ÷ 5 мм сварку производят электродом диаметром 3 ÷ 4 мм, а при катете 6 ÷ 8 мм применяют электроды диаметром 4 ÷ 5 мм

2.2.10. По выбранному диаметру электрода устанавливают величину сварочного тока, которая должна быть указана на заводской этикетке, приклеенной к пачке с электродами.

2.2.11. Величину сварочного тока для электродов 4 ÷ 6 мм можно определить по формуле:

Y = (40 ÷ 60) · Dэ,

где Y — величина сварочного тока, А;

Dэ — диаметр электрода, мм.

2.2.12. Величину сварочного тока для электродов диаметром менее 4 мм и более 6 мм можно определить по формуле:

Y = (20 + 6Dэ) · Dэ.

При этом следует вносить поправки, учитывающие толщину металла и положение сварного шва.

При толщине кромок от 1,3Dэ до 1,6Dэ расчетную величину сварочного тока уменьшают на 10 ÷ 15 %, а при толщине кромок более 3Dэ — увеличивают на 10 ÷ 15 %. Сварку вертикальных и потолочных швов выполняют током, на 10 ÷ 15 % меньше расчетного.

2.2.13. Металлические электроды для дуговой сварки изготавливают в соответствии с ГОСТ 9466-75. «Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация, размеры и общие технические требования».

Установленные ГОСТом размеры:

Таблица 1

| Диаметр электрода, мм | Длина электрода, мм | ||

| из углеродистой и легированной проволоки | из высоколегированной проволоки | ||

| 1,6 | 200; 250 | 150; 200 | |

| 2,0 | 250 | 200; 250 | |

| 2,5 | 250; 300 | 250 | |

| 3,0 | 300; 350 | 300; 350 | |

| 4,0 | 350; 450 | 350 | |

| 5,0 | 450 | 350; 450 | |

| 6,0 | |||

| 8,0 | |||

| 10,0 | |||

| 12,0 |

2.2.14. Допустимые отклонения по длине электрода при ручном изготовлении до ±7 мм, а при машинном до ±3 мм. Допустимые отклонения по диаметру в пределах от -0,12 до +24 мм в зависимости от значения диаметра и установленной степени точности.

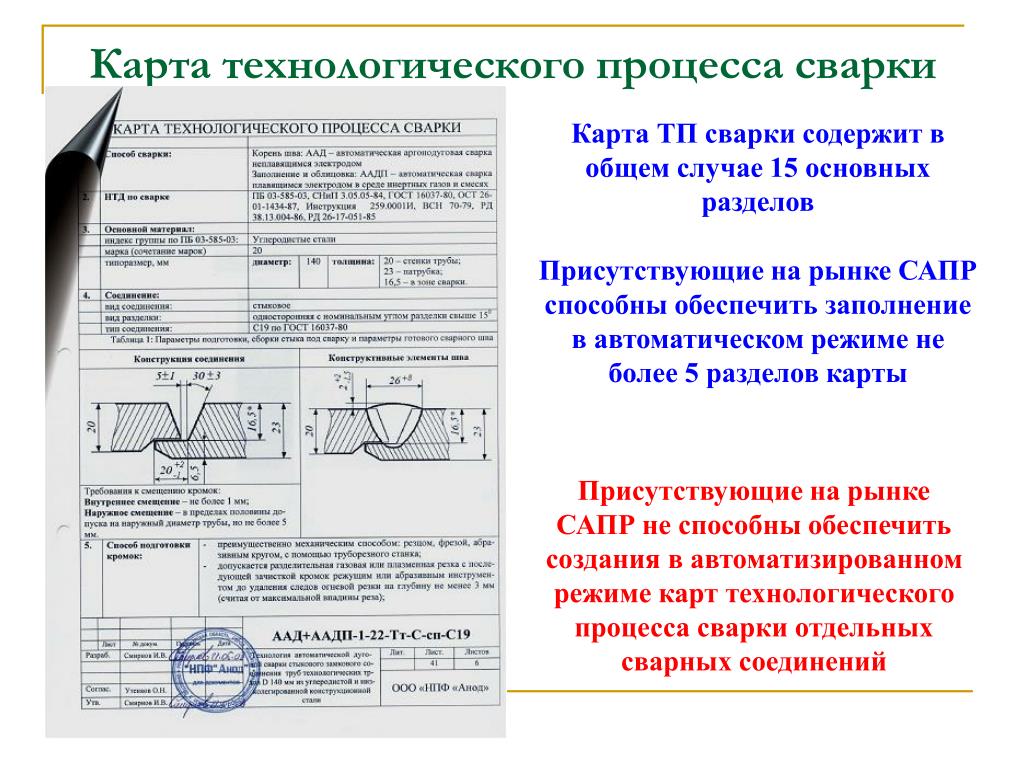

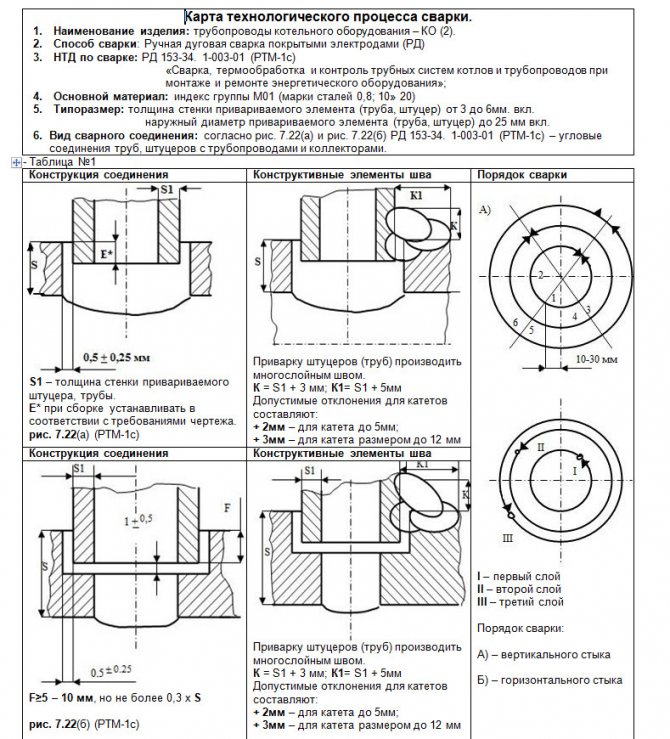

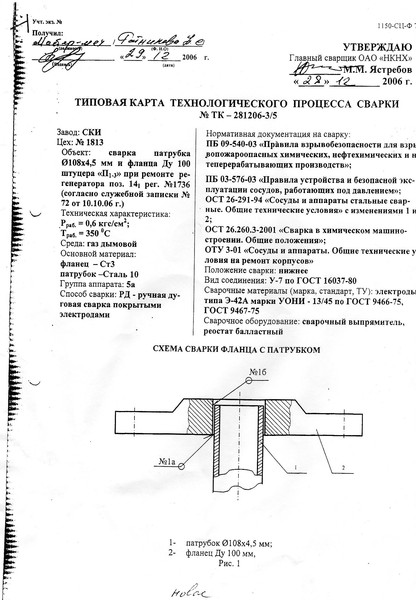

Карта технологического процесса сварки

Сварка – сложный процесс, выполнение которого должно производится в строгой последовательностью определенных действий, которые связаны с подготовкой металла, выполнением сварного соединения и последующим контролем. Сварной шов, если не уделить ему должного внимания, является уязвимым местом в любой сварной конструкции. Причиной этому может послужить недостатки в разработке технологии сварки или вообще ее отсутствие, недостаточный контроль, неудачный выбор сварочного оборудования и материалов. Как результат — большое количество брака и убытки понесенные организацией для его устранения. Предотвратить убытки можно корректно разработав инструкцию на выполнение сварочных работ и проконтролировав ее исполнение.

Так что же такое технологическая карта на сварку? Карта технологического процесса сварки или как ее еще называют технологическая карта сварки — это документ, который является результатом разработки технологии сварки конкретного соединения, в котором прописаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. Технологическая карта сварки была утверждена и введена в активное действие первого января 1984 года, более 30 лет назад. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

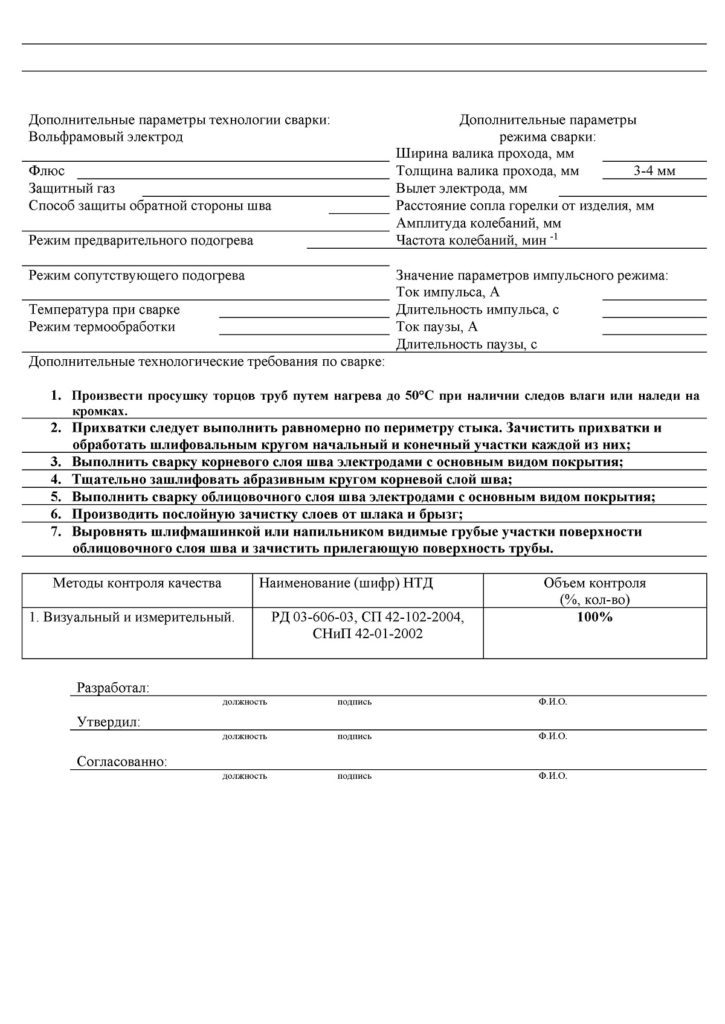

Технологическая карта по сварке должна содержать следующие данные:

1. Сведения о основном металле.

2. Сведения о качестве и подготовке соединения под сварку: данные о разделке (величина зазора, величина притупления, угол наклона разделки и т.д.), о количестве и расположении прихваток, данные о предварительной очистке кромок, размеры шва.

3. Данные о фиксации свариваемого изделия и о возможном подогреве. А также последовательность выполнения проходов в сварном шве.

4. Сведения об используемом сварочном оборудовании и сварочных материалах. Подбор сварочных материалов и оборудования основывается на различных сведениях, полученных из литературы, в том числе профессиональной сварочной (журналы, статьи), на собственном опыте, а также на отзывах организаций.

5. Сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др. Нарушение рекомендованных режимов сварки может привести к охрупчиванию металла шва и околошовной зоны.

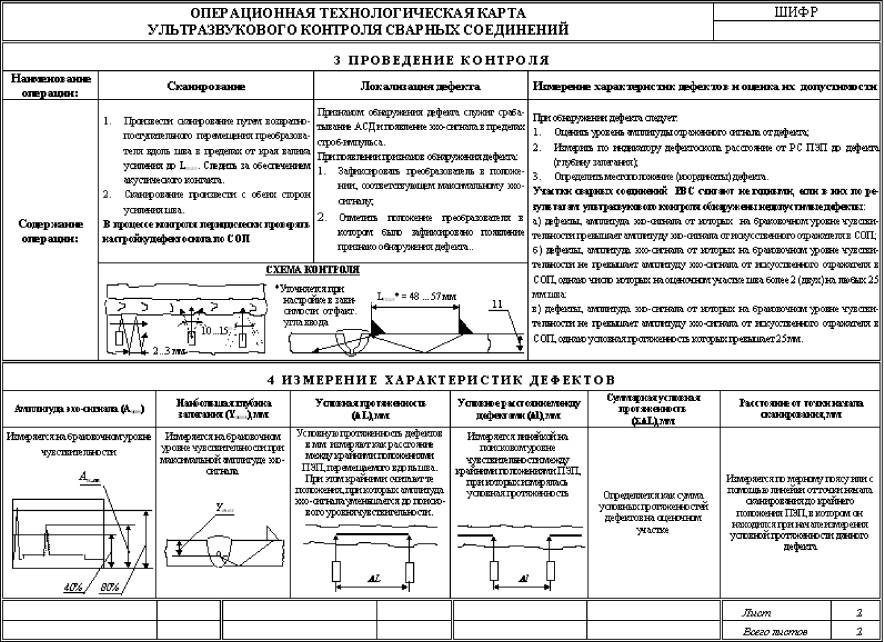

6. Сведения о форме сварного соединения, способах и объемах контроля качества сварного соединения.

Разработка карты технологического процесса сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

Каждая технологическая карта по сварке получает свой идентификационный номер, который в дальнейшем используется для указания в технической документации и спецификациях проекта. Визирует карту технологического процесса сварки сам разработчик, он же ставит свою подпись внизу формуляра.

При строительстве объекта на производстве должен находиться комплект

На каждом предприятии, при организации сварочного производства обязательно составляются карты технологического процесса сварки, иначе сложно выдержать параметры, предъявляемые к качеству выполняемой работы. Некоторые предприятия не могут позволить себе содержание дорогостоящего инженерного состава сварочного производства. Инженерный центр «Mavego» минимизирует Ваши затраты на содержание инженерно-технических работников и на основании договора и технического задания, в кратчайшие сроки разработает комплект технологических карт сварки, а также подберет оборудование и материалы.

Для получения качественного результата проделанной работы при производстве сварочных работ, сварщик должен руководствоваться документом, в котором корректно описаны все этапы выполнения сварки на объекте строительства. Несоблюдение рекомендаций приведенных в технологической карте может привести к разрушению сварного соединения при эксплуатации, что может повлечь за собой необратимые последствия.

Проект производства сварочных работ ППСР

Разработка проекта производства сварочных работ ППСР необходима при строительстве объектов с применением сварки. На участке строительства обычно входит в состав общего ППР на объект, выделяется отдельный раздел. Приводятся общие данные об объекте проведения работ, организации сварочного-монтажного участка, сведения о применяемом оборудовании, их количестве.

Основными решениями в ППСР являются организация сварочного поста. Учитываются сроки выполнения работ по календарному графику и, отталкиваясь от них, определяется количество постов для сварки, их комплектность. В графики поставки материалов включаются требуемые сварочные материалы в зависимости от принятой технологии сварки (полуавтоматическая, ручная, автоматическая).

От качества разработанного ППР на сварочные работы зависит весь технологический процесс производства работ. Доверьтесь нам и будьте спокойны в правильности и полноты составления проекта.

Особенности

На крупных производствах (например, если это сборочно-сварочный цех) разработкой техкарты занимаются отдельные специалисты, а на мелких заводах эту работу часто поручают сварщикам. Тем не менее, любая разработка техкарты должна начинаться с тщательного анализа металла, который нужно сварить. Именно от металла зависит выбор типа сварки, комплектующих и прочие параметры. Если вы с самого начала правильно проанализируете металл, то затем у вас не возникнет никаких ошибок. Режим сварки подбирается по нормативным документам, а не по опыту варщика

Это тоже важно понимать

Каждая технологическая карта по сварке металлоконструкций должна иметь свой индивидуальный номер (шифр), с помощью которого ее можно будет найти в архиве. Также этот номер будет указываться при разработке полной техдокументации и в характеристиках проекта на сварку. Также на техкарте должна стоять подпись специалиста, который эту кару составлял.