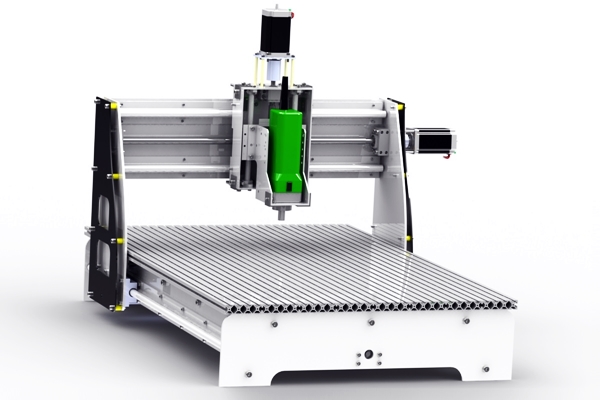

Изготовление своими руками

При сборке станка в домашних условиях рекомендуется применять подручные материалы высокого качества.

Направляющие элементы

При самостоятельном изготовлении допускается использовать втулки и стержни круглой формы. Недостатком самоделки может стать преждевременный износ. Применение оригинальных направляющих приведет к высоким затратам.

Настройку расстояния между салазками и рабочей поверхностью производят при помощи винтов. Движение по направляющим осуществляют при помощи системы привода.

Разработчики оборудования рекомендуют использовать устаревшие печатные машинки, так как они изготовлены из стали высокого качества. Их следует аккуратно разобрать, снять каретку и направляющие со всеми вспомогательными элементами. Каждую каретку используют отдельно, чтобы обеспечить движение в двух направлениях.

Старая печатная машинка (Фото: Instagram / yulekmoto)

Привод

Для обеспечения движения стола необходимо применять электродвигатель с подшипниковым узлом. Передается движение при помощи винта.

Кардан

Изготавливается из бронзовой втулки необходимого размера. На валу двигателя и трубке сверлят отверстие и закрепляют между собой при помощи спиц от велосипедного колеса или иглы от подшипников. После соединения с валом мотора рекомендуется смазать место стыка.

Ходовой вал

В качестве данного элемента могут применяться стержни из стали, прошедшей термическую обработку. Предварительно необходимо нарезать резьбу на поверхности заготовки. При этом используется стандартный шаг.

Разрезная гайка из бронзы

Данную деталь следует закрепить на движущихся частях оборудования. Изготавливается из бронзового бруска, в котором сначала сверлят отверстие, а затем нарезают резьбу. Перед использованием рекомендуется полностью провернуть гайку.

Полный процесс производства

Координатно-фрезерный станок с ЧПУ работает по стандартному алгоритму. Сначала создается модель будущей детали на бумаге или персональном компьютере. Далее следует перенос размеров и контуров через приложение в понимаемый машиной вид векторной графики. Программист задает направление движения инструмента, вставляет технологические паузы. Выбирает тип инструмента, скорость обработки, точность позиционирования вращающихся осей.

После преобразования модели в машинные коды станок готов выполнять нарезку детали. Но перед этим следует отладка программы. Сначала проводится 3D-отработка перемещений и контроль получаемого результата. Затем на ограниченной подаче запускают цикл автоматики без вращения главного узла – шпинделя. Если все проходит гладко и без отклонения траектории движения, то начинают нарезку детали.

Следует помнить, что ни один ЧПУ-станок не может физически иметь защиту от невежд. В лучшем случае производители предусматривают мягкие предохранительные муфты от механических повреждений. Но даже такая малая поломка может привести к длительному простою оборудования. Поэтому все цифры, вносимые в программу обработки, должны быть осмысленными и рассчитанными. Аналогично действуют при добавлении корректоров на износ инструмента и компенсацию люфтов.

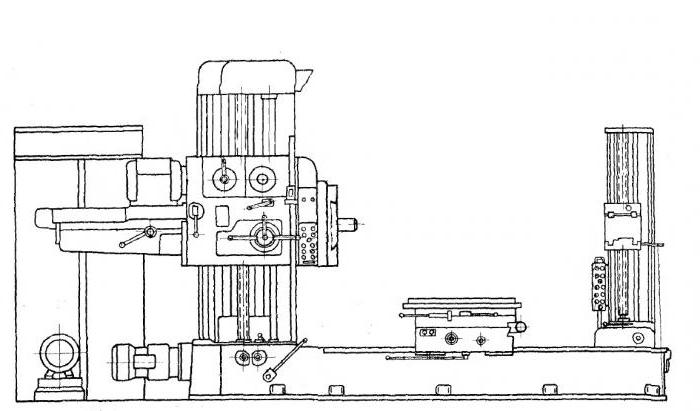

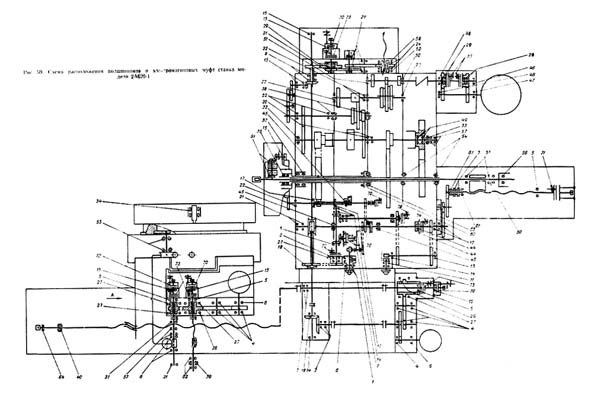

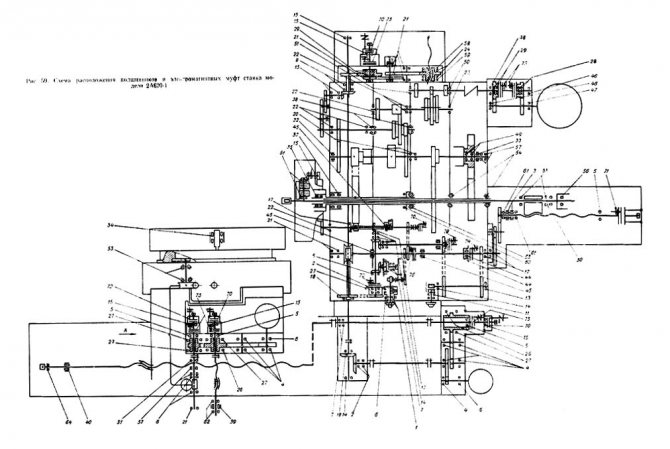

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Предназначение

Оборудование применяется для обработки внутренних поверхностей цилиндрической формы. При этом не допускаются отклонения инструмента от центра отверстия. На оборудование выполняют следующие виды работ:

- сверление и расточка отверстий;

- обработка внешних поверхностей заготовок цилиндрической формы;

- снятие фаски, зенкерование, а также развертывание;

- обработка при помощи фрез плоских поверхностей;

- нарезание резьбового профиля;

- измерение деталей.

При помощи станка добиваются рассверливание отверстий в таких приспособлениях, как кондуктора, где необходима высокая точность. При использовании инструмента с алмазной крошкой получают полированные поверхности, при жестком требовании допусков и посадок в сборочных чертежах. Благодаря дополнительным приспособлениям производят замеры и разметку отверстий под острыми углами. При помощи оптических приборов достигается точности обработки и измерения до 0,004 мм.

2 Разновидности оборудования

Все разнообразие расточных станков, в зависимости от функционального назначения и конструктивных особенностей, классифицируется на следующие разновидности:

- сверлильно-расточные;

- расточно-наплавочные (мобильные и стационарные);

- фрезерно-расточные;

- токарно-расточные.

Сверлильно-расточные станки — ранее наиболее распространенная группа оборудования, которую можно было встретить в любом металлообрабатывающем цеху, однако сейчас большая часть операций по сверлению выполняется на фрезерном оборудовании, ввиду чего применение таких агрегатов сократилось. В зависимости от области применения они делятся на универсальные и специализированные (для масс производства конкретной детали).

Токарно-расточный станок, как правило, применяется для обработки плоскостей и отверстий внутри корпусных конструкций. Такое оборудование нередко называется координатным, поскольку оно позволяет добиться высокой точности расположения отверстий относительно плоскости базовой поверхности. Помимо стандартной функциональности данные агрегаты могут выполнять разметочные операции.

Мобильный расточно-наплавочный станок

Мобильный расточно-наплавочный станок существенно отличается от рассмотренных механизмов. Это портативное оборудование, используемое для ремонта и восстановления цилиндрических отверстий на крупногабаритной технике. Такие агрегаты могут работать в любом месте и пространственном положении, что делает их незаменимыми в сфере автомобильного, судового и авиационного строительства.

Отдельно выделим алмазно-расточные станки, характерной особенностью которых является использование твердосплавных резцов с алмазным напылением, позволяющих вести обработку заготовок из закаленных сталей. Такие агрегаты зачастую используются для высокоточного растачивания автомобильных деталей — шатунов, втулок, цилиндров и т.д.

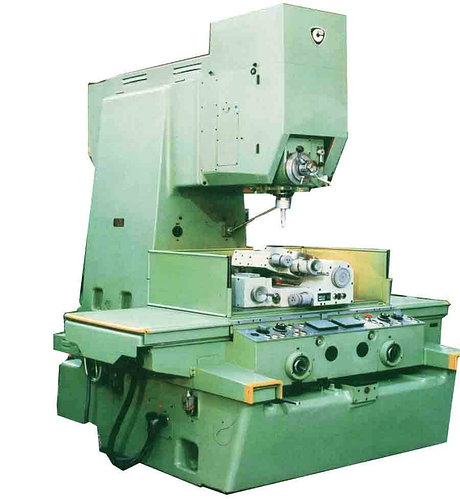

2.2 Популярные модели расточных станков

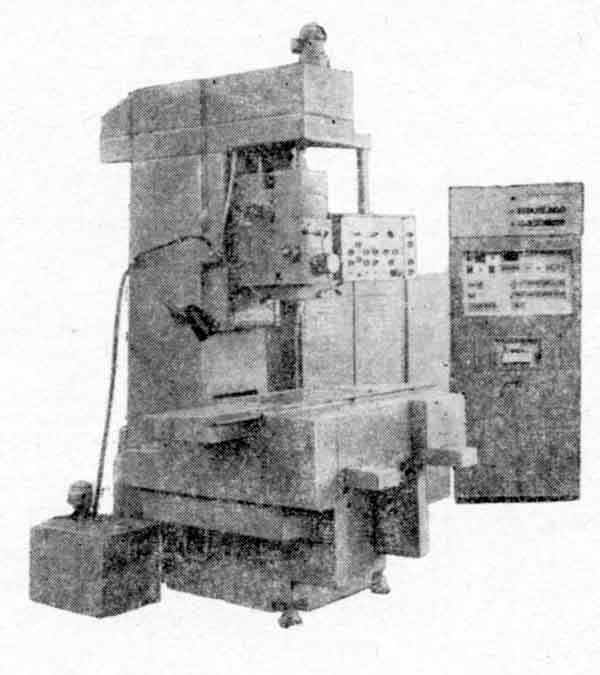

Одной из наиболее распространенных вертикальных расточных агрегатов является модель 2Е78П, которую Майкопский станкостроительный завод производит с 1982 года по сегодняшний день. Данное оборудование также способно выполнять фрезерные операции по деталям из стали, чугуна и цветных металлов.

Рассмотрим технические характеристик 2Е78П:

- диаметр растачиваемых отверстий — от 29 до 200 мм;

- диаметр сверления — до 15 мм;

- максимальные габариты обрабатываемых деталей: 75*50*45 см, вес — до 200 кг;

- размеры рабочего стола — 100*50 см;

- мощность привода — 2200 Вт;

- обороты шпинделя — 26-120 мин.

2Е78П

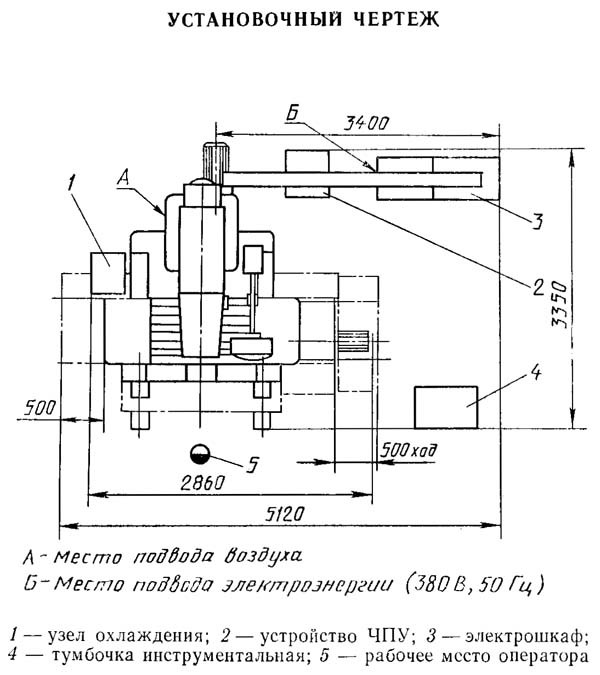

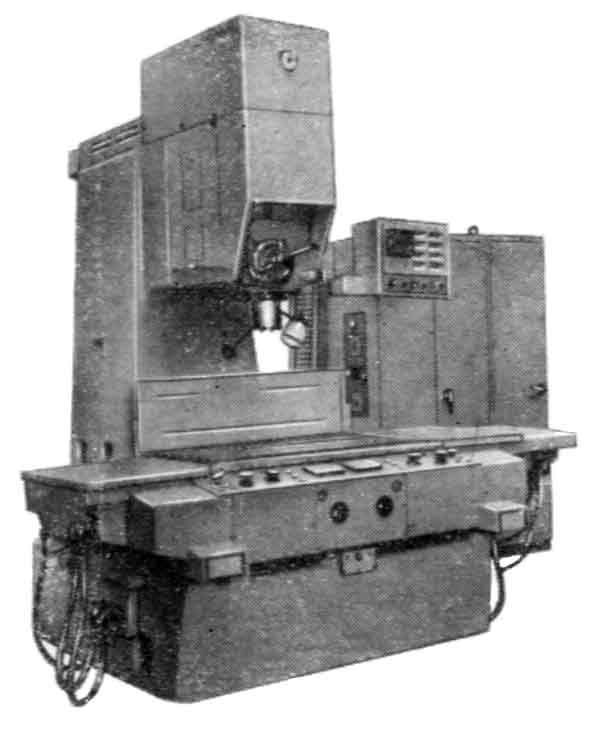

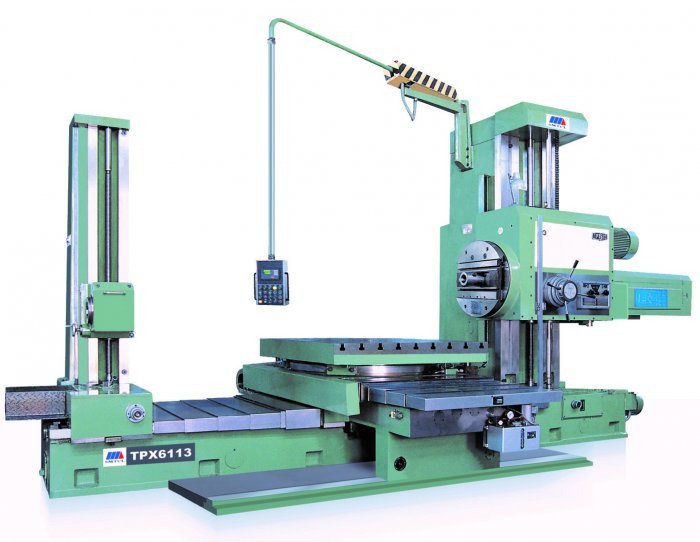

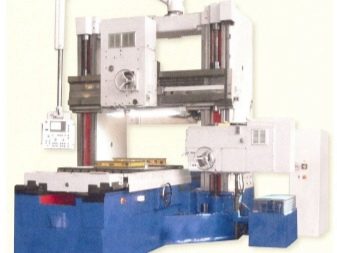

Среди горизонтального оборудования выделим станок 2А622Ф4, производитель — Ленинградский станкостроительный завод им. Свердлова. Данный агрегат оснащен ЧПУ — числово-программным управлением, которое значительно расширяет его функциональные возможности.

ЧПУ позволяет запрограммировать автоматическое перемещение рабочего механизма по четырем осям — X, Y, Z, W. Также предусмотрена возможность ручного управления с пульта. В станке используется система ЧПУ отечественной разработки — CNC 2C42, соответствующая классу автоматизации Ф4. Агрегат оснащен электронным дисплеем, на который выводятся данные о режиме работы станка.

Технические характеристики модели 2А622Ф4:

- диаметр растачиваемых отверстий — от 15 до 250 мм;

- диаметр сверления — до 50 мм;

- максимальные габариты обрабатываемых деталей: 100*100*125 см, вес — до 5000 кг;

- размеры рабочего стола — 125*125 см;

- мощность привода — 20000 Вт;

- обороты шпинделя — 4-1250 мин.

2А622Ф4

Это крупногабаритное оборудование для промышленной эксплуатации, ориентированное на использование в условиях единичного и серийного производства. Размеры станка составляют 398*634*398 см, вес — 20 тонн. Среди эксплуатационных преимуществ данного агрегата выделим наличие быстродействующих гидрозажимов, автоматически фиксирующих заготовку, устройство шпиндельного узла на прецезионных подшипниках и использование телескопических направляющих.

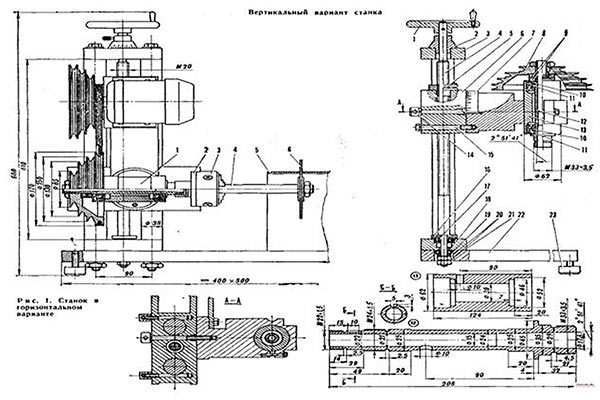

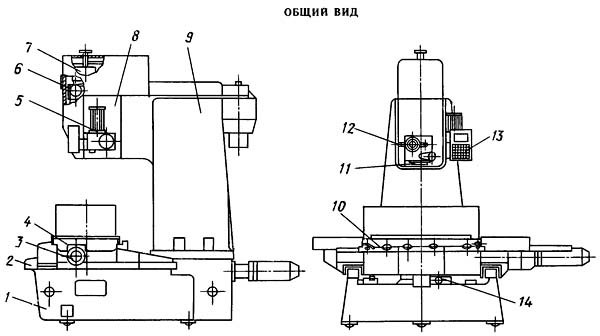

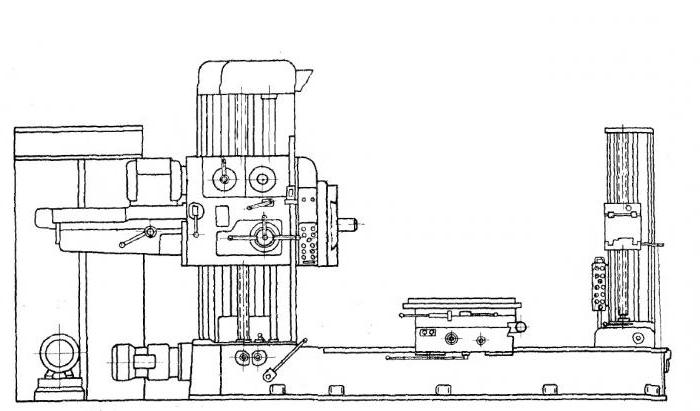

Компоновка и устройство вертикально-сверлильного станка

Рассмотрим основные узлы вертикально-сверлильного станка (рис. 2) . Фундаментная плита коробчатой формы 1 является одновременно основанием и резервуаром для смазывающе-охлаждающей жидкости. На основании смонтирована пустотелая колонна 2, имеющая на своей передней поверхности направляющие типа «ласточкин хвост». В нижней части колонны на направляющих с опорой на основание закреплен стол 7, который можно перемещать с помощью рукоятки 8 в наладочном режиме вверх и вниз по направляющим в зависимости от габаритов детали На столе есть Т-образные пазы для крепления зажимного приспособления На верхней части колонны на направляющих закреплена сверлильная головка 4 с коробками скоростей и подач и шпинделем 6. Механизм подач обеспечивает механическое или ручное (маховиком 5) перемещение шпинделя. Для извлечения инструмента из конуса шпинделя применяется специальный механизм. Сверлильная головка также в наладочном режиме может перемещаться по колонне Сверху на сверлильной головке установлен фланцевый трехфазный асинхронный электродвигатель.

В нише колонны подвешен груз, уравновешивающий массу шпинделя. Электрооборудование станка расположено в электрошкафу В целом станок предназначен для работы в единичном производстве, но, применив быстросменный сверлильный патрон и автоматическое отключение подачи при достижении сверлом нужной глубины, станок можно использовать в крупносерийном и массовом производстве. Еще лучшие результаты получаются при оборудовании станка загрузочным приспособлением.

Кинематическая схема вертикально-сверлильного станка модели 2Н118 (рис. 3) состоит из двух настраиваемых цепей: цепи главного движения и цепи подач, которые сообщаются шпинделю с инструментом.

Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя (N = 1,7 кВт; n = 1420 мин-1) . Коробка скоростей с помощью двух тройных блоков зубчатых колес сообщает шпинделю девять различных скоростей вращения шпинделя. Через зубчатую передачу 1-39 движение передается на вал I. Зубчатые пары 3-37, 4-36 и 5-35 передают движение на вал VIII, с которого на вал III, изготовленный в виде полой гильзы с внутренним шлицевым отверстием, вдоль которого перемещается шпиндель VII, движение передается колесами 35-34, 34-32 и 30-31.

Движение подачи передается на гильзу шпинделя через зубчатые колеса 29-6, тройной блок 28-7 или 27-10, или 26-12. Дальше движение снимается двойным блоком через пары 12-11 или 8-9 и через передачу 13-18, муфту, червячную пару 19-23 передается на реечное колесо 24, а потом на рейку, нарезанную на пиноли шпинделя (m = 2,5 мм). Коробка подач обеспечивает получение шести различных подач.

Вспомогательные движения, обеспечивающие перемещение сверлильной головки вдоль колонны с расположенными внутри ее коробками скоростей, подачи шпинделя и механизма подач, осуществляются вращением соответствующей рукоятки через червячную 17-14 и реечную 15-16 пары. Вертикальное перемещение стола производится вручную поворотом рукоятки через коническую 21-22 и винтовую 20 пары.

Станки и оборудование

Станкостроительная корпорация «Станкоснаб» имеет большой опыт поставок металлообрабатывающего оборудования по России и странам СНГ. Среди направлений нашей деятельности – проектирование и продажа станков. Мы предлагаем современное оборудование, которое позволит увеличить объем и уровень вашего производства, повысить производительность труда и качество выпускаемой продукции. Изделия из металлопроката пользуются повышенным спросом не только у частных покупателей, но и у крупных организаций, которые, применяя современные технологии каркасного строительства, создают объекты любой сложности. При этом изделия из металлопроката являются основой всего производственного процесса.

На сегодняшний день залогом их качественного изготовления является не только профессионализм рабочих, но и производительное инновационное оборудование, которое позволяет обрабатывать изделия с высокой точностью по заданным параметрам. Оснащенность предприятия современными станками является основой его успешной работы. Применение на производстве новых инновационных технологий повысит конкурентоспособность вашей продукции.

Для достижения ваших целей необходимо обратиться в станкостроительную корпорацию «Станкоснаб». Мы сможем предложить вам оборудование с широкими технологическими возможностями. У нас вы найдете продукцию, которая соответствует современным стандартам производства. Мы поставляем станки, цены на которые зависят от технических характеристик:

- токарно-винторезные станки различных модификаций (от простого универсального токарно-винторезного станка до токарно-карусельного, лоботокарного);

- фрезерные станки (от настольного до портально-фрезерного, способного заменить несколько обрабатывающих станков, позволяющего существенно экономить время и цикл обработки);

- кузнечно-прессовое оборудование – это целая группа станков (ножницы, листогибы, прессы, молоты, механизмы пакетирования отходов), позволяющая резать, гнуть, штамповать, ковать, рихтовать и пр.

- сверлильные, расточные, шлифовальные, долбежные, ленточнопильные, отрезные станки и др. оборудование.

Обзор видов

По конструкции

В зависимости от компоновки станки подразделяют на одностоечные и двухстоечные. В первом случае речь идет о тех моделях, которые сами по себе имеют средние размеры и, соответственно, станину. Такие изделия оснащены крестовым столом, на котором заготовка перемещается в горизонтальной плоскости по перпендикуляру. Конструктивно одностоечные модели проще, но и цена на них ниже. Эти агрегаты в большей степени используются на предприятиях среднего масштаба и оснащены базовыми технологическими функциями.

Она выполняет сразу несколько функций. Первой из них является повышение прочности и жесткости конструкции, так как двухстоечные модели шире, их столы обладают большими габаритами. Второй целью является размещение дополнительных технологических систем и узлов, чтобы работа была вариативнее и точнее в отличие от одностоечной. Особенностью эксплуатации таких моделей является то, что стол перемещается на салазках между стойками, а шпиндель движется по вертикали.

По уровню автоматизации

Начальный набор автоматизирующих функций координатно-расточных станков подразумевает возможность указания индикации во время набора системы координат. Эта технология упрощает регулировку техники и позволяет лучше ориентироваться во время проведения различных операций. Другими функциями являются автоматическая смена рабочего инструмента и упрощенный доступ к смене заготовок. Очень полезные опции, с помощью которых пользователь будет тратить меньше времени на подготовку станка к следующим этапам обработки или перестановке деталей, располагаемых на столе.

Как правило, эти возможности используются в тех случаях, когда производство заключается не в постоянной работе над одними и теми же заготовками, а в создании мелкопартийных изделий. Именно по данной причине используемые инструменты периодически меняются, а рабочий стол подстраивается под новые заготовки. Наиболее продвинутые станки оснащены системой ЧПУ, которая делает эксплуатацию изделия наиболее автоматизированной и простой в применении.

Также большинство приложений, используемых для этого, поддерживают немалое количество решений как для инструментов, так и для визуального создания заготовок с возможностью предварительного просмотра работы над ними. С помощью этих манипуляций можно создавать алгоритмы для черновой и чистовой обработок с разными ходами шпинделя, задавать количество его оборотов, менять векторы направлений и многое другое.

ЧПУ выводит эксплуатацию оборудования на новый уровень, ведь пользователю нужно лишь настроить программу, предварительно проверив её в редакторе, при этом необязательно задействовать станок. После запуска агрегата остается только следить за рабочим процессом и правильностью его выполнения. Также есть и дополнительные опции к ЧПУ, например подключение различных автоматизированных частей конструкции.

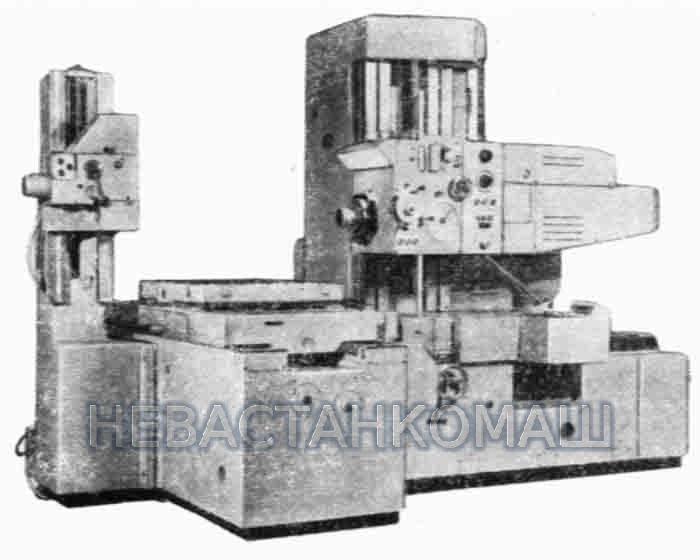

Горизонтально-расточные модели

Основной особенностью конструкции станка этой разновидности является то, что шпиндель расположен в горизонтальном положении и может выдвигаться. Это позволяет делать отверстия даже в самых труднодоступных местах, в том числе и в габаритных деталях (стрелы, рамы, металлоконструкции).

Основным движением горизонтально-расточных моделей является вращательно-поступательное. Выполняется оно шпинделем. Перемещается в таких станках не только собственно сам инструмент, но и заготовка. При необходимости во время работы можно переключать подачи и скорости. Подача в некоторых случаях осуществляться посредством специальной подложки.

В зависимости от комплектации, помимо основных движений, такие станки могут иметь вспомогательные:

- шпиндельной бабки по вертикальной оси;

- стола по заданным координатам.

Также конструкцией некоторых моделей предусмотрена возможность перемещения люнета и задней стойки. Ниже представлена схема расточного станка этого типа. Горизонтальные модели могут использоваться для обработки деталей, выполненных из чугуна, или литейной стали.

Особенности конструкции мобильного расточного станка и схемы его управления

Функцию опорного элемента выполняет станина, на которой находятся направляющие круглого вида.

- По последним передвигаются стойки (опционально) и/или салазки со столом (обязательно), и уже на нем закреплена борштанга.

- В этот вал вставляется резец и надежно фиксируется.

- Элекропривод (дрель или серводвигатель) обеспечивает перемещение подвижных элементов.

Так выглядит устройство расточного станка в самом общем случае, в конкретной ситуации он может быть оснащен дополнительными элементами, в зависимости от модели и типа оборудования, а также от решаемых задач. Принцип же его действия всегда прост:

- • за счет энергии, получаемой от привода, борштанга совершает вращательно-поступательные движения, вместе с закрепленной на стойках деталью;

- • при контакте инструмент (развертка, фреза или подобный им) наносит на поверхность заготовки резьбу, снимает металл, зачищает и расширяет отверстие – выполняет свою функцию;

- • с помощью смены скорости и переключения подачи можно регулировать режим и влиять на конечный результат.

Характеристики станка, на которые стоит обращать внимание при покупке:

- • диаметр, длина, рабочий ход борштанги, возможность корректировки этих параметров;

- • вид, мощность, тип питания двигателя;

- • максимальное расстояние перемещения по осям;

- • допустимый вес и размеры деталей;

- • глубина и квалитет точности обработки;

- • диапазон скоростей и способ подачи.

Чтобы не сомневаться в соответствии всех реальных параметров заявленным, стоит заказывать оборудование у его прямого производителя (и стоимость приобретения в таком случае окажется дешевле). В таких условиях покупка техники от удобна еще и потому, что, как непосредственный производитель, она готова предоставить исчерпывающую консультацию.

Схемы управления расточными станками представлены ниже – вместе с описанием особенностей тех или иных их видов.

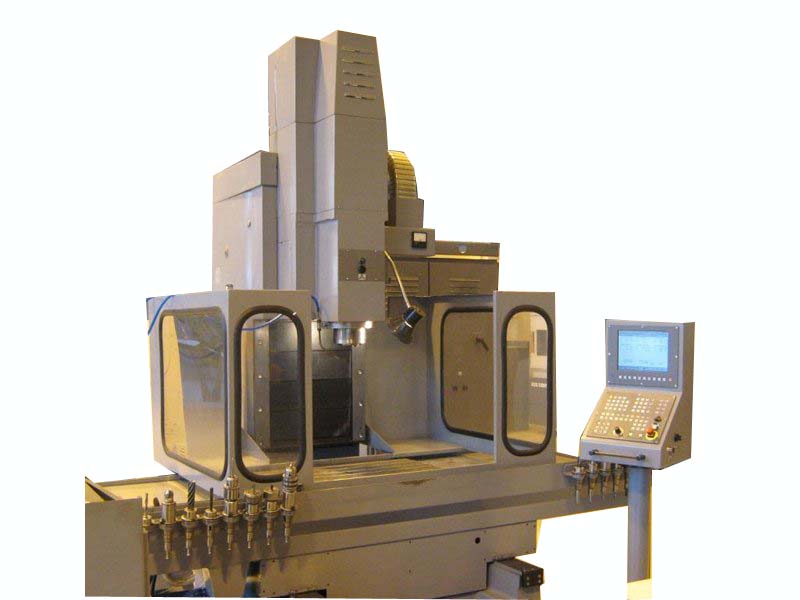

Многофункциональные обрабатывающие центры с ЧПУ с возможностью 5-осевой обработки HWACHEON

Пятикоординатные (5 координатные) обрабатывающие центры высокой точности необходимы во время обработки на высоких скоростях и 5-ти осевой фрезерной обработки деталей сложной формы. Обладающая высокой жесткостью, конструкция позволяет применять во время обработки широкий спектр материалов, в том числе и алюминиевые сплавы, легированные и нержавеющие стали.

5 координатный обрабатывающий центр оснащен наклонно-поворотным столом, обеспечивающего полноценную пяти координатную обработку.

Самые современные системы ЧПУ дают возможность использовать обрабатывающие центры для фрезерования, растачивания, сверления и нарезания резьб.

Универсальный пятикоординатный обрабатывающий центр способен выполнять полную пятиосевую обработку за один установ. Станок компании HWACHEON модели M2-5AX способен за один установ обрабатывать большие сложные заготовки, требующие множества переходов. Он разработан с учетом последних технологий HWACHEON, является лидером в своем классе многофункциональных обрабатывающих центров с ЧПУ с возможностью 5-осевой обработки, гарантирует высокое качество при изготовлении изделий любой сложности.

Многофункциональный 5-осевой обрабатывающий центр с ЧПУ HWACHEON предоставляет комплексное решение, позволяющее получить на выходе готовое изделие. Система оптимизации режимов резания позволяет выбрать стратегию обработки и добиться сокращения времени рабочего цикла на детали и в некоторых случаях сократить издержки по количеству закупаемого инструмента. Двухосевой поворотный стол с диаметром 500 мм позволит вести обработку с любой комбинацией координат. М2-5АХ спроектирован путем трехмерного моделирования и анализа методом конечных элементов. Надежность и жесткость конструкции так же подтверждается проектированием с использованием компьютерного моделирования и анализа конструкции методом конечных элементов. Среди широкого списка дополнительных опций имеются фирменные программные технологии обработки и мониторинга станка, повышающие производительность, точность и срок службы оборудования.