Технология изготовления напильника

В России для производства напильников применяют две группы инструментальных сталей: нелегированные улучшенные стали с содержанием углерода от 1 до 1,3% (УЮА – У13А) или легированные хромистые стали ШХ15 или 13Х. Аналогичные стали используют и производители напильников за рубежом. Содержание углерода от одного процента и выше позволяет закаливать насечку до высокой твердости.

Технология производства напильников может существенно отличаться в деталях от одного производства к другому, но в ней всегда присутствуют следующие этапы:

- Формообразующая обработка;

- Формирование насечки на рабочих поверхностях;

- Термическая обработка.

Последние две операции особенно важны. От того, насколько качественно выполнена насечка, зависит эффективность напильника. При использовании изношенного оборудования и инструмента можно получить напильник, внешне “совсем как настоящий”, но в котором работают, скажем, не более 30% насечки.

От качественно проведенной термической обработки зависит срок службы напильника

Здесь очень важно распределение твердости и вязкости по глубине тела напильника. Твердость должна быть максимальной на поверхности и плавно снижаться в глубину, вязкость – наоборот. Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е

высокая хрупкость) – к быстрому их разрушению в процессе эксплуатации

Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е. высокая хрупкость) – к быстрому их разрушению в процессе эксплуатации.

Большинство производителей регламентирует номинальную поверхностную твердость напильников в зависимости от их назначения следующим образом:

- Слесарные напильники: от 64 до 66 HRc.

- Заточные напильники: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Полноценно проверить качество напильника можно только в процессе его эксплуатации. Качество напильников (как эффективность, так и срок службы) особенно важны для производств, в которых ручное опиливание является частью технологического процесса. Таких много и до сих пор. Это производство некоторых разновидностей ручного инструмента, лесоразработки, где применяются цепные пилы, требующие периодической заточки режущих цепей, и много других. При использовании напильников в производстве необходимо постоянно контролировать их эффективность и срок службы, так как опыт показывает, что бракованные напильники могут быть почти у любого производителя напильников.

Под длиной напильника всегда понимается длина его рабочей части (всей, а не только насеченной), без хвостовика. Исключение составляют надфили. Для них всегда указывается общая длина, включая и хвостовик (если он есть).

В странах с метрической системой измерений используется следующий ряд размеров (в мм): 100, 125,150, 200, 250, 300, 350 и 400.

Большинство производителей используют только часть номиналов из этого ряда.

Общие понятия о токарных патронах

Токарные патроны подбираются в зависимости от технических характеристик устройства и шпинделя, в частности. Они представляют собой главные узлы оборудования. Механизм заключается в кулачковом эффекте. Размеры подбираются в зависимости от параметров уникальной заготовки.

Кулачки обеспечивают надежную фиксацию механизма. Из-за действия механической силы, которая обуславливает плотность крепления, происходит установка и закрепление. Заготовка фиксируется при помощи патрона.

Некачественный патрон не будет держаться максимально крепко, в результате сильного механического движения он может слететь, с ним и заготовка. Патрон обеспечивает плавное передвижение крепления, при этом обрабатываемая деталь не будет смещаться относительно центра. В самом простом понимании слова патрон представляет собой механизм, который отвечает за вращение заготовки, делает ее обработку эффективной и ровной.

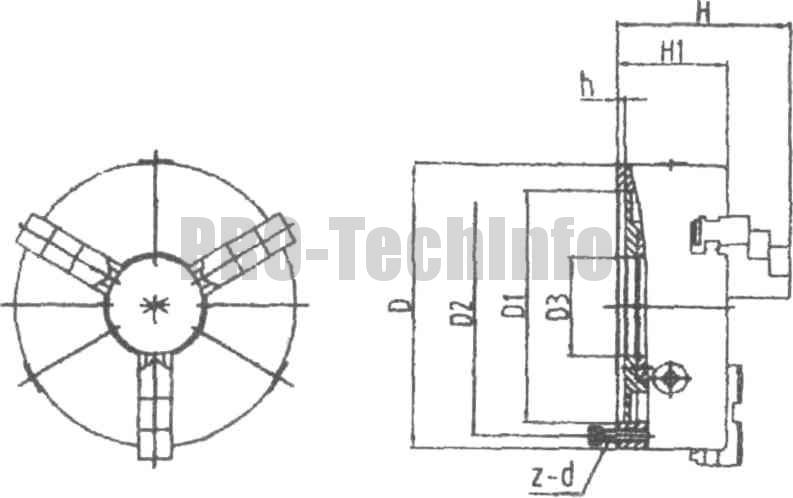

Технические характеристики.

Корпус патрона выполнен из высококачественного специального чугуна

Таблица 1

| Наименование параметров | Значения величин |

| Диаметр наружный D, мм | 250 |

| Диаметр присоединительного пояска D2, мм | 200H7 |

| Диаметр отверстия в корпус D1, мм | 76 |

| Диаметр расположения крепежных отверстий, мм, D3 | 224 |

| Наружный диаметр изделия, зажимаемого в прямых кулачках,мм наибольший | 120 |

| Наружный диаметр изделия, зажимаемого в обратных кулачках, мм наибольший | 266 |

| Максимально допустимая частота вращения, мин ‘ | 2000 |

| Высота бортика под фланец | 5 |

| Высота патрона без кулачков | 85 |

| Высота патрона в сборе | 119 |

| Масса патрона, кг | 29 |

| Крепеж | 6 болтов М12 |

С помощью токарного патрона, используя прямые и обратные кулачки, можно зафиксировать заготовки следующего диапазона размеров

Кулачок прямой предназначен для закрепления обрабатываемой заготовки за наружную поверхность для вала или за внутреннюю поверхность отверстия в заготовке. Кулачок обратный предназначен для закрепления обрабатываемой заготовки за наружную поверхность.

Точностные характеристики токарного патрона

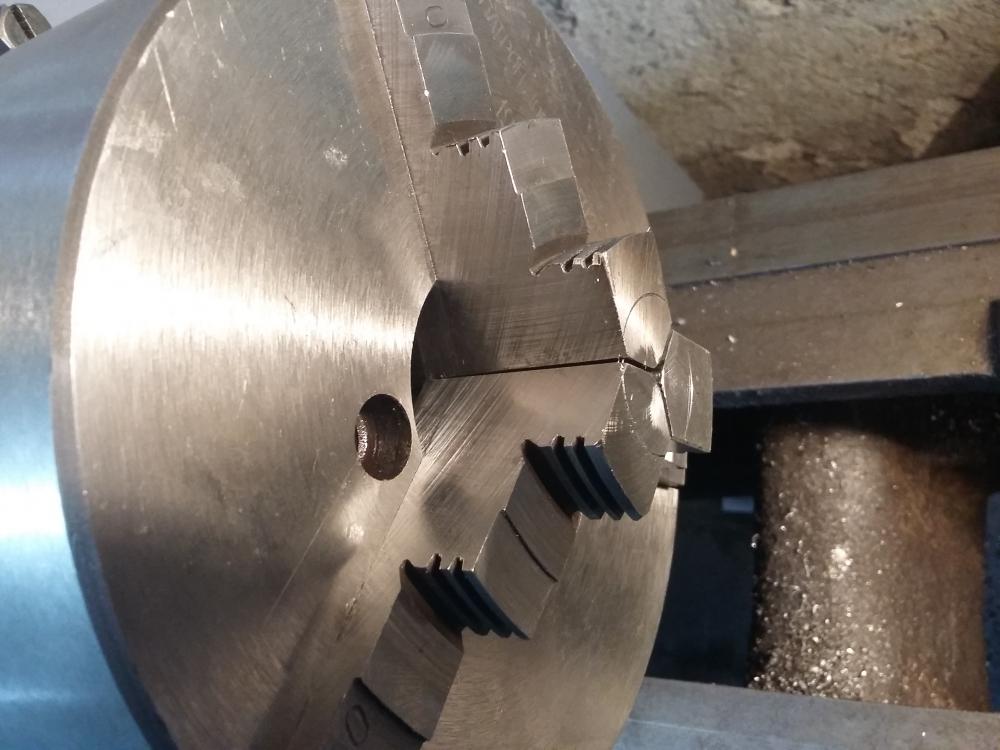

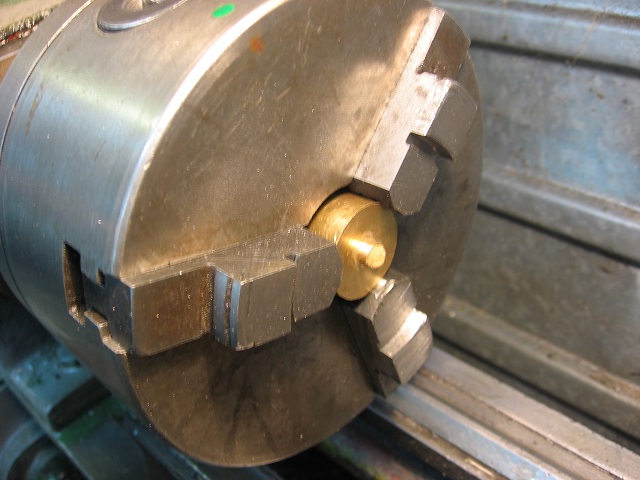

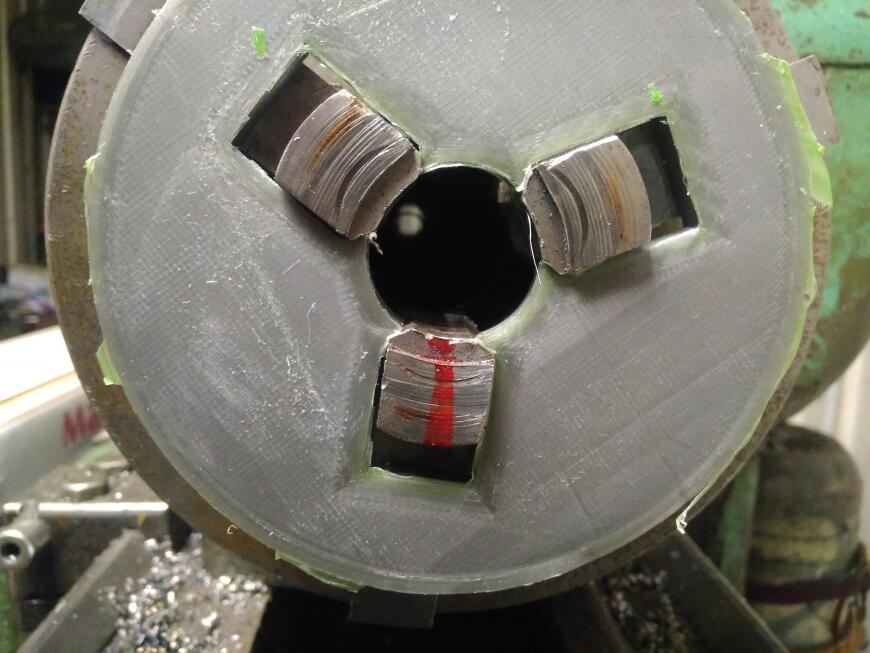

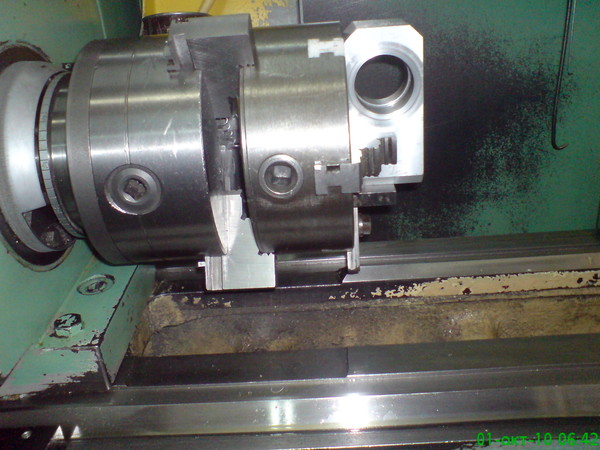

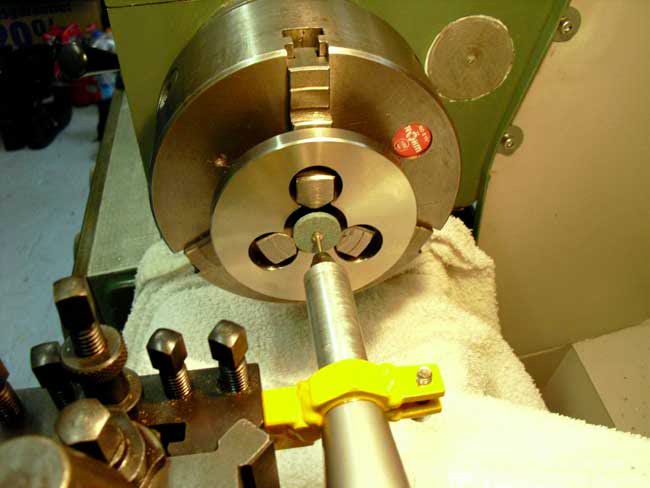

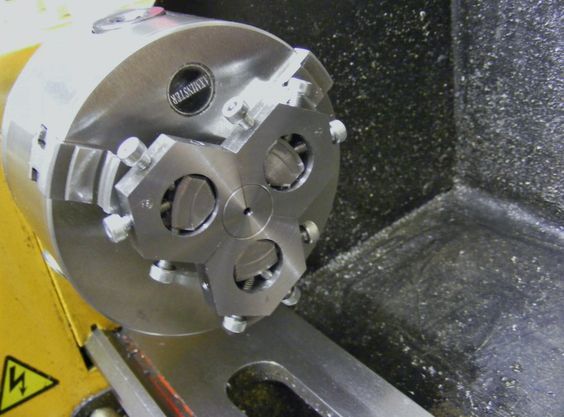

Рис.2.1 — Токарный патрон на холостом ходу

патрон обеспечивает следующие точностные характеристики: Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Закрепляя заготовку в патроне можно добиться следующих характеристик:

Схема I :

диапазон закрепляемых заготовок от 5 до 118мм;

Радиальное биение a на длине 80 мм – 0,040мм.

Схема II :

диапазон закрепляемых заготовок от 77 до 188мм и от 160 до 250мм;

Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Схема III:

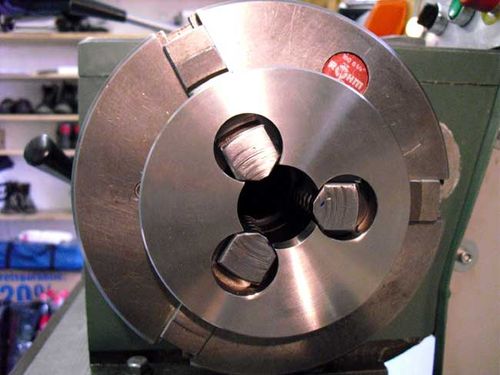

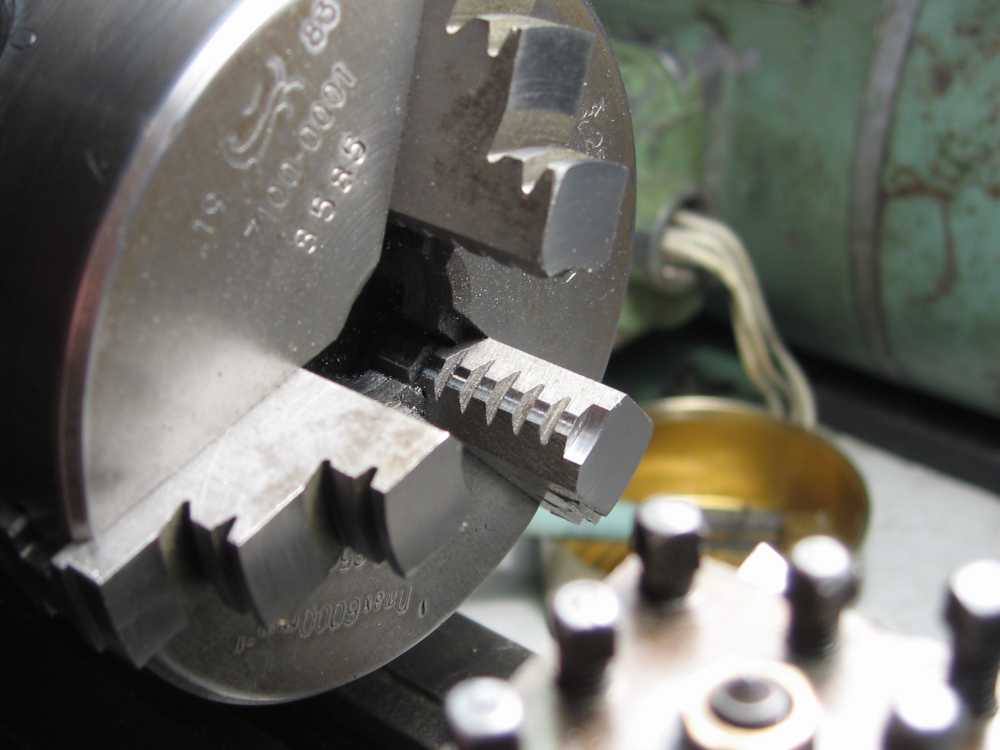

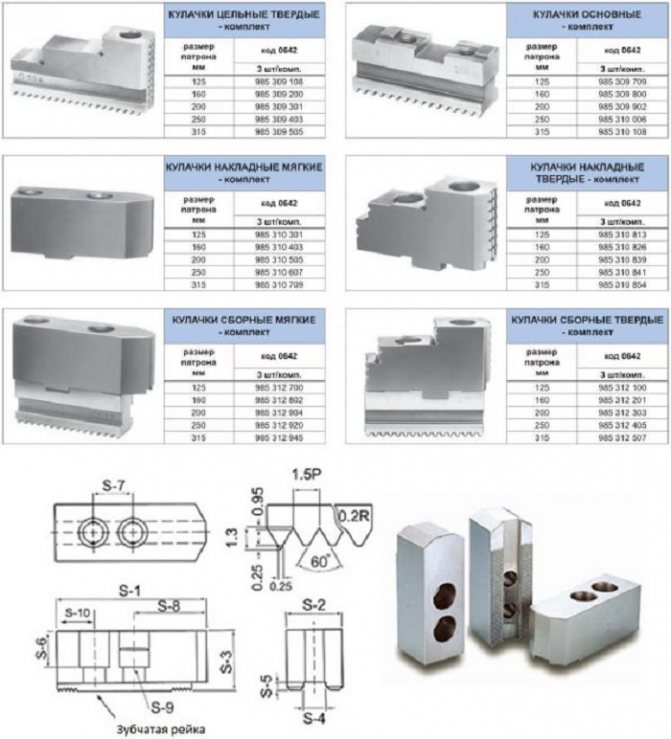

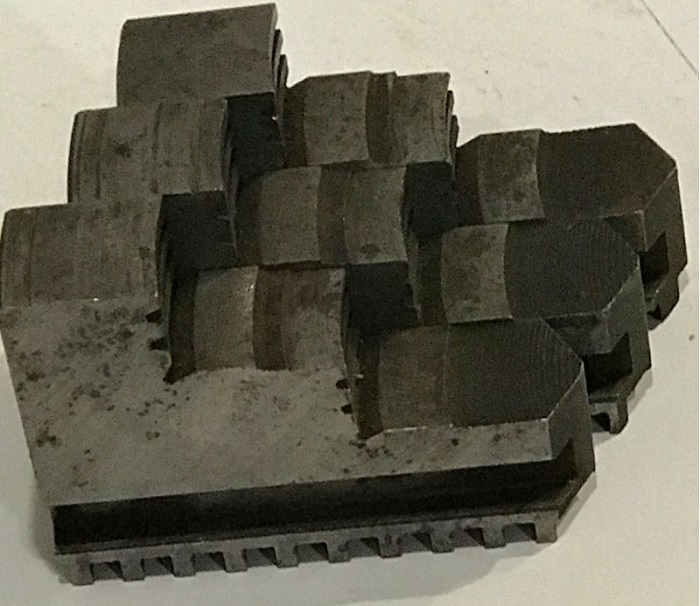

Кулачки к токарным патронам

Станочная оснастка и приспособления / Кулачки к токарным патронам

Предприятие «Уралремдеталь» поставляет кулачки для токарных патронов по ГОСТ производства «БелТАПАЗ» (Беларусь) и Bison Bial (Польша).

Зажимные (прямые) кулачки к токарным патронам

Схема

Кулачки к токарным патронам

Типоразмеры кулачков к токарным патронам

| Маркировка | Ø | E | F | G | H | J | K | L | M | S |

| Ч7100-0001.004 | 80 | 32 | 11 | 31.5 | 6.5 | 6 | 11 | 11 | 7 | 6 |

| Ч7100-0002.004 | 100 | 42 | 15 | 36 | 6.7 | 6 | 14 | 14 | 7 | 6 |

| Ч7100-0003.004 | 125 | 51 | 20 | 38.5 | 8 | 8 | 16 | 19 | 7.5 | 7 |

| 7Ч100-0005.004 | 160 | 70 | 20 | 52 | 8 | 8 | 20 | 20 | 12 | 7 |

| С7100-0033.00 | 200 | 85 | 28 | 60 | 8.5 | 10 | 29 | 29 | 14 | 8 |

| С7100-0035.004 | 250 | 105 | 28 | 63 | 11.5 | 12 | 32 | 32 | 15 | 9 |

| С7100-0041.004 | 315 | 125 | 36 | 91 | 13 | 12 | 40 | 40 | 24 | 10 |

| 7100-0045.004 | 400 | 145 | 36 | 92 | 15 | 12 | 40 | 50 | 22 | 10 |

Примечание: кулачки к токарному патрону Ø 250 до 1987 года размер H = 9,5 мм. , S =10 (С7100-0035.015/03), в 1987-1992 году размер H =11,5 мм., S=10 (С7100-0035.015/01). После 1992 года H = 11,5 мм ., S = 9 мм. (С7100-0035.015). Для польских патронов подходят кулачки (С7100-0035.015/02).

Разжимные (обратные) кулачки к токарным патронам

|

Типоразмеры кулачков для токарных патронов

| Маркировка | Ø | E | F | G | H | J | L | K | M | S |

| Ч7100-0001.006 | 80 | 32 | 11 | 31.5 | 6.5 | 6 | 11 | 11 | 7 | 6 |

| Ч7100-0002.006 | 100 | 42 | 15 | 36 | 6.7 | 6 | 14 | 14 | 7 | 6 |

| Ч7100-0003.006 | 125 | 51 | 20 | 38.5 | 8 | 8 | 16 | 19 | 7.5 | 7 |

| Ч7100-0005.006 | 160 | 70 | 20 | 52 | 8 | 8 | 20 | 20 | 12 | 7 |

| С7100-0033.008 | 200 | 85 | 28 | 60 | 8.5 | 10 | 29 | 29 | 14 | 8 |

| С7100-0035.015 | 250 | 105 | 28 | 63 | 11.5 | 12 | 32 | 32 | 15 | 9 |

| С7100-0041.009 | 315 | 125 | 36 | 91 | 13 | 12 | 40 | 40 | 24 | 10 |

| 7100-0045.009 | 400 | 145 | 36 | 92 | 15 | 12 | 40 | 50 | 22 | 10 |

| С7100-0035.015/01 | 250 | 105 | 28 | 63 | 11.5 | 12 | 32 | 32 | 15 | 10 |

| С7100-0035.015/02 | 250 | 105 | 28 | 63 | 11.0 | 12 | 32 | 32 | 15 | 10 |

| С7100-0035.015/03 | 250 | 105 | 28 | 63 | 9.5 | 12 | 32 | 32 | 15 | 10 |

Примечание: кулачки к токарным патронам Ø 250 до 1987 года размер H = 9,5 мм. , S =10 (С7100-0035.015/03), в 1987-1992 году размер H =11,5 мм., S=10 (С7100-0035.015/01) после 1992 года H = 11,5 мм ., S = 9 мм. (С7100-0035.015). Для польских патронов подходят кулачки (С7100-0035.015/02).

Оформить заказ или задать вопрос

Какие формы имеют надфили?

Алмазный надфиль представлен 12 видами.

- Инструменты с тремя гранями. Они обладают острым или же тупым концом. Этот показатель и определяет область использования прибора.

- Приборы, выполненные в форме ромба. Они дают возможность играть с насечками под определенным углом.

- Устройства в форме клина применяются при работе с кастами и клапанами (ювелирные элементы), а также с углами с малыми показателями. Клиновидные устройства обладают как острым, так и округлым ребром, но при этом нос у прибора острый.

- Надфиль алмазный плоский обладает универсальностью применения. Область использования зависит от размера приспособления.

- Пазовые приборы похожи на плоские, но грани по бокам округлены. Это дает возможность обрабатывания труднодоступных областей.

- Квадратные устройства предназначены для работ с пазами аналогичной формы.

- С полукруглой формой. При помощи них возможна работа с рельефами.

- Надфили с разными выпуклостями подвергают обработке внутреннюю часть кольца.

- Овальные приспособления предназначены для отверстий.

- Надфиль алмазный круглый в состоянии работать с округлыми изделиями. Помимо этого, при помощи них создается требуемый рельеф.

- Игольчатая форма в корне отличается от всех других типов. Во-первых, следует отметить, что эти приспособления обладают миниатюрностью. Длина рабочей поверхности составляет 35-55 мм. Во-вторых, хвост у них имеет квадратную форму.

- Еще один особый вид — это надфиль-рифель. О нем следует говорить отдельно.

Приспособления с тупым носом по всей длине обладают одинаковым размером сечения. У остроносых моделей сечение стержня уменьшается к краю прибора.

Сама насечка также выполняется в соответствии со стандартами. На основные рабочие части инструмента нанесена двойная насечка: главного и вспомогательного характера. Инструменты с круглой или овальной формой могут обладать одинарной или же спиральной одинарной насечкой.

Правила работы напильником

Для того, чтобы выполнять задачи, ради которых устройство было создано, необходимо его рифлёную зону с небольшим усилием приложить к зоне, которую предстоит опиливать. Затем, не ослабляя прижима, привести в движение. Зубцы насечки инструмента начнут снимать верхнюю часть с обрабатываемой детали. Это действие определяется техническим термином – «Послойное срезание материала с поверхности». Качество среза является результатом правильности выбора номера насечки, а производительность определяется силой прижатия и частотой перемещений инструмента по заготовке. Окончательная обработка детали ведётся личневым или бархатным напильником. Обработка дерева производится рашпилем.

Напильник является ручным инструментом. Чтобы начать им работать, необходимо выполнить следующие операции:

- Проверить исправность инструмента. Ручка должна сидеть плотно, без люфта.

- Ознакомиться с правилами техники безопасности и строго выполнять их.

- Прочно закрепить заготовку в соответствующих приспособлениях, например, в тисках или прижать к верстаку струбциной. Желательно, чтобы поверхность, которую предстоит обрабатывать, была расположена горизонтально. Деталь должна выступать над поверхностью губок тисков примерно на 5 – 8мм.

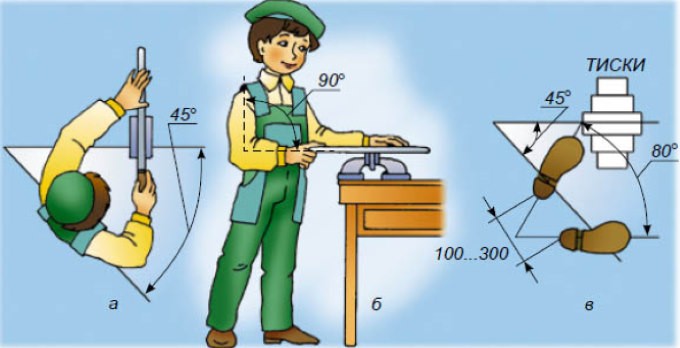

- Если работник правша, то он берёт напильник за рукоятку в свою правую руку, кладёт инструмент рабочей частью на намеченную к обработке зону детали, левой рукой аккуратно прижимает его к детали и начинает горизонтальные поступательно-возвратные движения вперёд-назад. При ходе вперёд на рукоятку и носок нужно нажимать. Направление движения составляет угол примерно 45 градусов к фронту заготовки. За каждое движение вперёд напильник снимает с неё некоторое количество материала. Щёткой (кордовой) из жёсткой проволоки необходимо с зубчатого поля удалять стружку. Чтобы предотвратить забивание насечки опилками цветного металла, специалисты советуют до начала работы натереть инструмент мелом.

- Если плоскость детали обрабатывается плоским напильником, то после каждого рабочего прохода следует перемещать инструмент в сторону перпендикулярно рабочему ходу. Таким образом будет покрыта вся площадь обработки.

- Необходимо следить за тем, чтобы инструмент двигался без перекосов, иначе на детали появятся царапины и борозды.

- Если задача заключается в обработке узкой полоски между двумя стенками, то надо следить за тем, чтобы не повредить запретную зону.

- При развёртке круглого или фигурного отверстия надо также следить за изменение его формы в результате работы круглого или квадратного напильника.

Опытные мастера часто модернизируют инструмент, подгоняя его под свой вкус и конкретные задачи. Изменяют длину, заостряют конец, делают более удобную ручку.

Напильником пользуются для облагораживания детали, которая обтачивалась на токарном станке. Ручным инструментом убирают бороздки от резца, формируют канавки, снимают фаски.

Устройство и принцип работы.

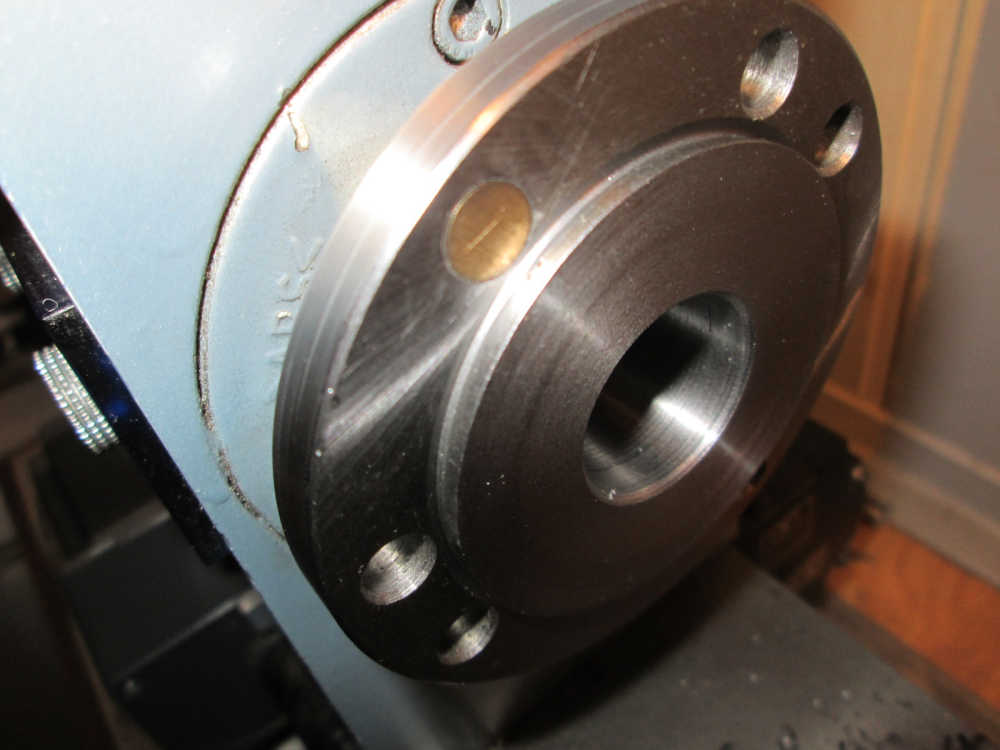

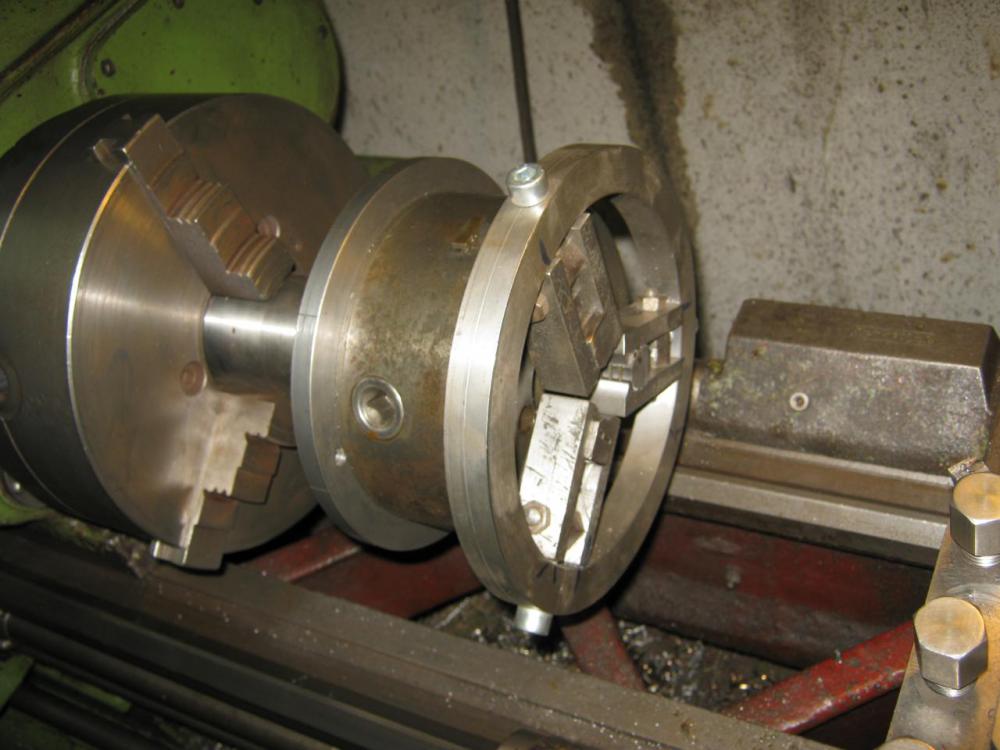

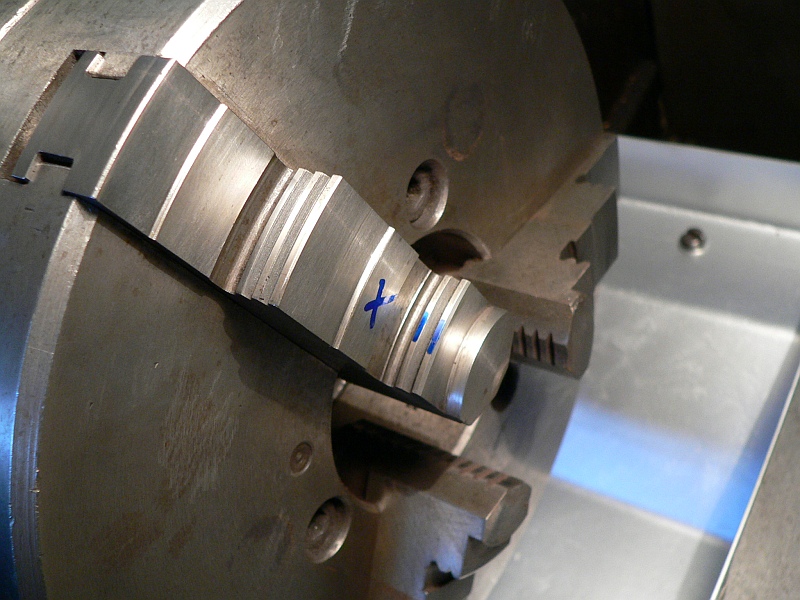

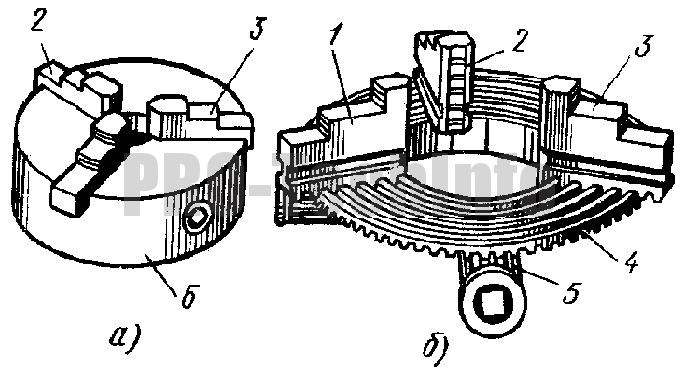

3.1. Конструкция спирально-реечного токарного патрона представлена на рис.3.

Рис.3 — Конструкция спирально-реечного токарного патрона.

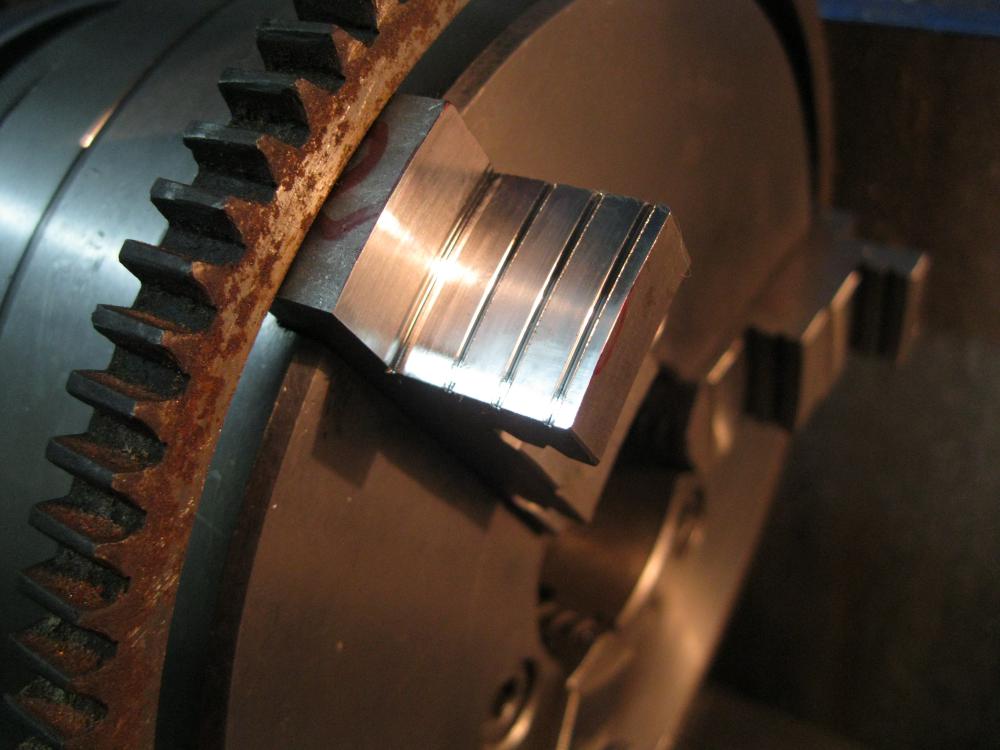

Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой — нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки изготовляют трехступенчатыми и для повышения износостойкости закаливают.

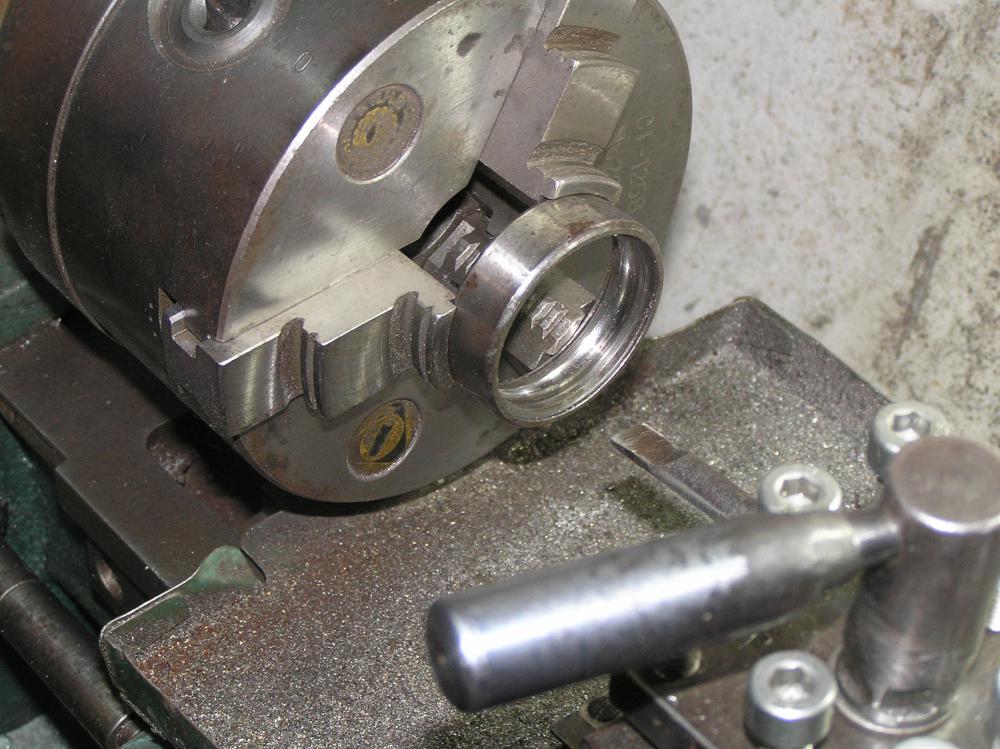

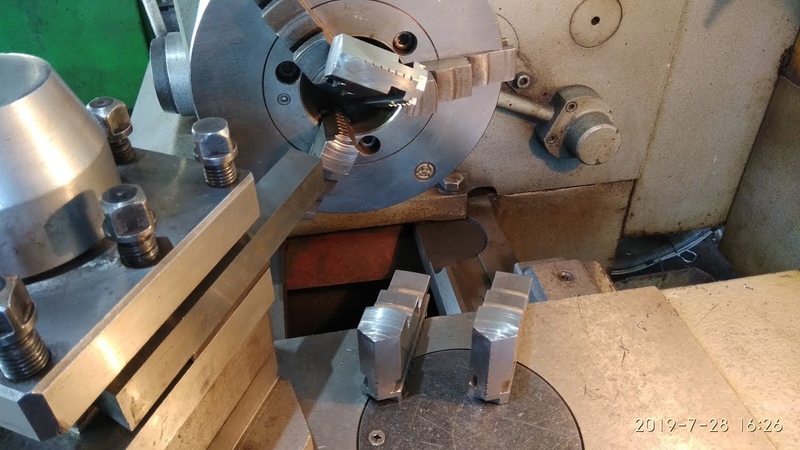

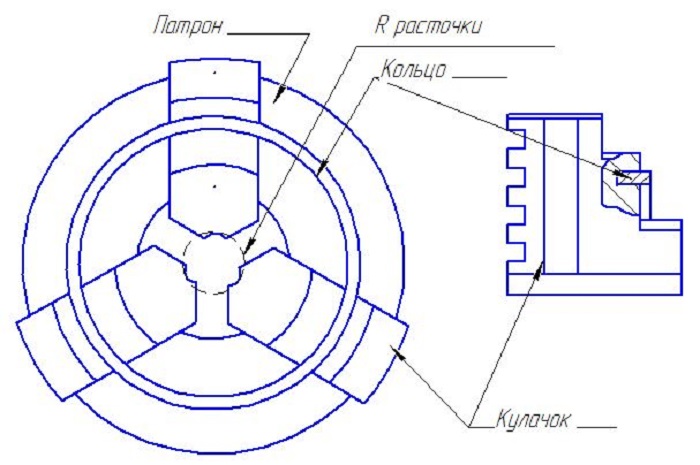

Расточка и шлифовка кулачков токарного патрона: порядок действий

Изнашивание трущихся частей токарного патрона – типичная проблема токаря. Она ведёт к биению заготовки и плохому качеству обработки. При этом не обязательно менять деталь на новую. Иногда достаточно просто расточить кулачки токарного патрона.

Также расточка требуется для придания необходимых размеров незакалённым (сырым кулачкам), которые, как правило, используются для зажима заготовок с нестандартной геометрией.

От больших оборотов и нагрузки токарный патрон периодически изнашивается, точность теряется. Станок работает на больших оборотах. В результате возникает потеря цилиндричности обхвата заготовки вследствие неравномерного износа зажимающих поверхностей кулачков. Это и приводит к биению обрабатываемой болванки и браку из-за того, что деталь не отвечает заявленным размерам и требованиям качества. А в длительной перспективе и к поломке основных узлов станка.

Основная цель расточки заключается в том, чтобы совместить ось рабочих поверхностей кулачков патрона с осью вращения шпинделя.

Типы токарных кулачков

Кулачки токарного патрона бывают нескольких типов.

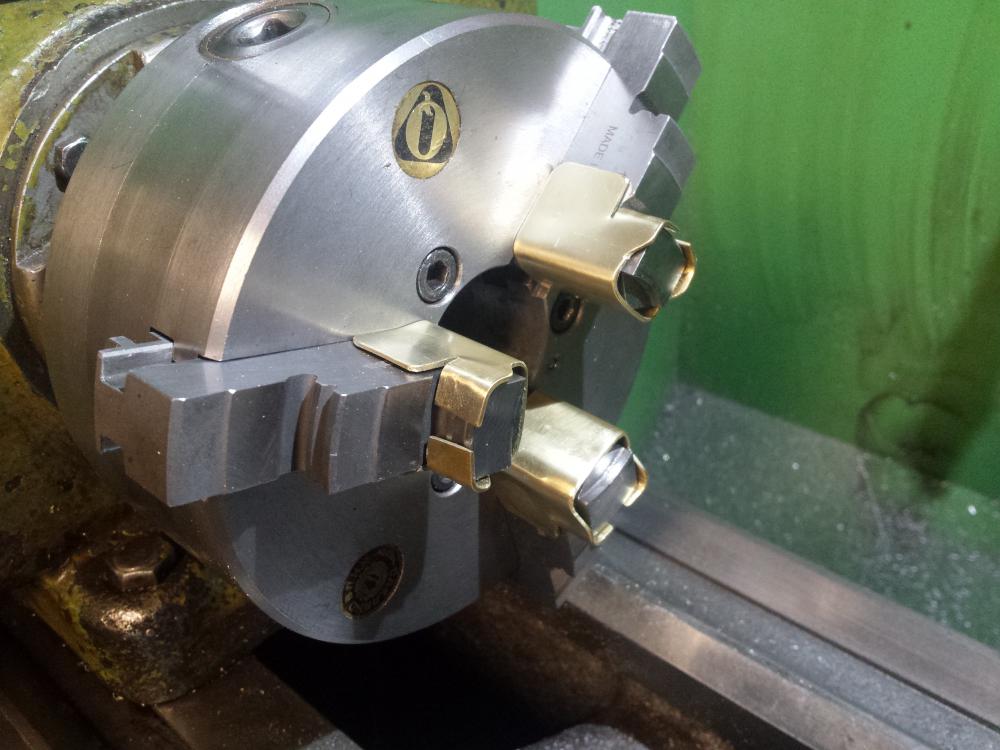

Прямые

применяются для зажима заготовки с внешней стороны с валом или за внутреннюю часть – у заготовки с отверстием.

Обратные

необходимы для зажима заготовки с внешней стороны. Они предназначены для точения полых деталей.

Накладные

используются во время обработки чего-то масштабного: когда длина заготовки слишком большая или размер диаметра велик (причём в этом случае неважно, какой длины сама заготовка). Сборные

Сборные

состоят из рейки, на которую крепится накладной кулачок.

Независимо от типа кулачков, рекомендации по их расточке являются универсальными.

Как правильно расточить кулачки?

Профессиональная расточка производится в несколько этапов. Если выполнять каждый из них качественно, соблюдая все технические рекомендации, то оборудование прослужит вам долго.

Для расточки кулачков необходимо следовать согласно следующему порядку действий:

1. Демонтаж токарного патрона.

2. Обработка наждачной бумагой.

3. Расточка кулачков.

4. Шлифовка кулачков (при необходимости).

Обо всё подробнее расскажем ниже.

Демонтаж токарного патрона

Первым делом нужно демонтировать токарный патрона. Иначе вам просто не удастся устранить биение детали и правильно совместить все необходимые оси. Если патрон не будет зажат на станке, неисправности сохранятся.

После демонтажа снимите кулачки и очистите их. Следующим шагом нужно проверить биение.

Обработка наждачной бумагой

Если износ небольшой, достаточно обработать деталь патрона сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Иногда этот способ помогает восстановить цилиндричность обхвата.

Однако, при большой степени износа кулачков, придётся прибегнуть к полноценной расточке.

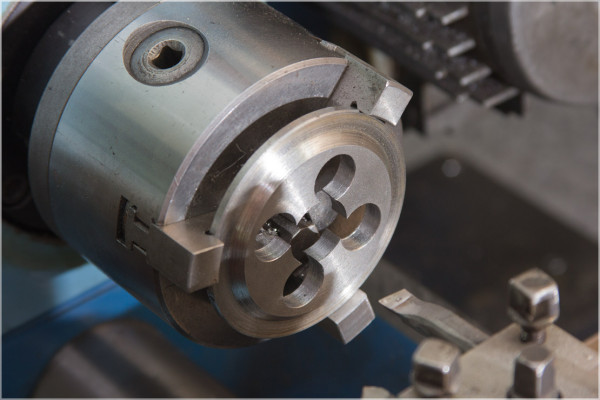

Расточка

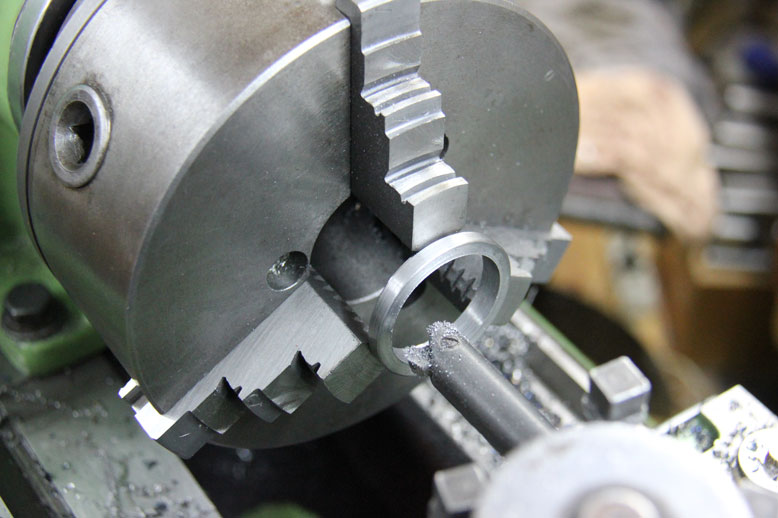

1. Для начала закрепите кулачки так, чтобы диаметр между ними совпадал с размером отверстия токарного патрона.

2. Зажмите кулачками кольцо так, чтобы оно могло свободно перемещаться.

3. Для расточки вам потребуются два резца: один – для расточки канавок (чтобы стружка и отходы производства могли свободно отводиться из отверстия), а второй — для разработки плоскостей.

4. Начните с небольших оборотов и постепенно прибавляя скорость, установите оптимальный режим вращения.

5. Начинаем расточку первым резцом, выбрав оптимальную глубину проточки таким образом, чтобы поверхность кулачков находилась в пределах допустимой площади.

6. Затем используем резец для разборки плоскостей. Его необходимо закрепить так, чтобы по всей рабочей плоскости кулаков происходило соприкосновение.

7. В конце производим конусную расточку кулачков, чтобы в дальнейшем обрабатываемая заготовка могла хорошо в них крепиться, делая захват надежным и безопасным.

Шлифовка

Финальным этапом растачивания кулачков является шлифовка, которая проводится только в случае ее реальной необходимости. Как это проверить? Зажмите металлический вал кулачками и запустите станок. При наличии биения придется шлифовать.

Для этого нужно обработать внутреннюю часть, зажав ими кольцо, чтобы кулачки самопроизвольно не раскрутились.

Самым легким методом является шлифовка с помощью резца со специальным камнем.

Если соблюдать указанный выше порядок действий полностью, то кулачки будут служить вам долго.

Выбрать качественные зажимные кулачки SMW-Autoblok (Германия) можно в нашем каталоге.

Обзор видов

Разные инструменты с напылением могут значительно отличаться по характеристикам, несмотря на то, что все они используются для работы по металлу. Некоторые нужны для черновой обработки, другие – для финишной шлифовки или опиливания мелких деталей. Согласно ГОСТ 1513-67, надфили должны иметь маркировку с указанием основных параметров. Инструменты можно поделить на группы по ряду признаков.

По форме

Вид профиля говорит о том, для каких целей подходит тот или иной напильник. Допустимые формы установлены государственным стандартом. Их довольно много, что позволяет подобрать инструменты для разных этапов работы.

Плоские, с тупым носом:

обладают прямоугольной формой;

имеют 4 грани, 2 из которых широкие, а остальные узкие;

подходят как для обработки ровных поверхностей, так и для опила пазов и других труднодоступных мест.

Существуют также плоские надфили с острым носом. Их отличает другая форма наконечника рабочей части, в остальном они обладают теми же особенностями, что и тупоугольные изделия.

Ромбические:

верхние углы – притупленные;

имеются ромбовидные грани;

сфера применения – обработка деталей с разносторонними углами.

Квадратные изделия нужны для опиливания пазов прямоугольной формы. Все грани у инструмента рабочие.

Трехгранные напильники бывают двух типов:

остроносые – подходят для обработки наружных пазов у мелких деталей, в работе задействованы все грани;

тупоугольные – у них может быть как одна рабочая сторона, так и все три; последний вариант более популярен.

Круглые инструменты обычно имеют острый наконечник. Они подходят для обтачивания рельефных элементов. Похожие по форме – овальные модели, ими можно обрабатывать округлые детали.

По размеру

Параметры изделия обычно указываются в маркировке. Она может содержать три цифры, например, один из популярных размеров 140х70х3, где 140 мм – длина изделия, а 70х3 мм – его сечение. А также спросом пользуются напильники с параметрами 140х50х3. У некоторых форм сечение обозначается одной цифрой, например, круглый надфиль на 4 мм.

Длина изделий может быть разной, но чаще всего используются инструменты на 80 мм, 120 мм, 160 мм. При необходимости для работы можно приобрести напильник от 100 мм до 450 мм.

По уровню зернистости

В зависимости от назначения покрытие надфиля может быть разным

Стоит обратить внимание на плотность зерен. Если их мало, то после обработки изделие будет шероховатым, а с мелкозернистым напильником можно сделать поверхность гладкой. Для удобства на ручку инструментов наносят цветовую разметку:

Для удобства на ручку инструментов наносят цветовую разметку:

красный – плотность зерен составляет от 160 до 80 единиц;

синий – зернистость в пределах от 80 до 55;

если разметка отсутствует, то покрытие может иметь 50-28 зерен на 1 см2.

Размеры

Общими для размеров кулачков прямых и обратных является:

- наличие одинаковых размеров по основным параметрам – по длине, ширине, высоте, шагу гребенок, размерам ступеней и т.д.;

- являются унифицированными по своей конструкции, однако, комплект кулачков одного патрона не идентичен комплекту другого (всегда требуется существенная доработка);

- кулачки, с погрешностью в размерах, неправильно крепят деталь. При этом, один из них не участвует в зажиме, образуя просвет между призмой и поверхностью детали, что легко проверяется лучом фонарика;

- изношенность поверхностей спирали диска и гребенок кулачков и реек существенно изменяет характеристики усилий зажима и точность базирования детали вращения;

- неточность линейных размеров контактных поверхностей, например, реек и накладок, приводит к смещению рабочих поверхностей, а отсюда, или чрезмерные усилия зажима, или вовсе их отсутствие, что недопустимо и опасно при работе с такими устройствами.

Как правильно расточить?

Чтобы правильно расточить патрон необходимо соблюдать последовательность действий. Профессиональная расточка производится в несколько этапов, каждый из которых должен быть выполнен качественно и по всем техническим требованиям.

Демонтаж

В первую очередь необходимо провести демонтаж патрона. В противном случае не получится избавиться от биения заготовки и совместить точно все необходимые оси. Если патрон не будет зажат, а будет находиться в свободном состоянии на станке – дефекты сохранятся. После демонтажа необходимо снять кулачки и почистить их. Затем нужно проверить биение.

Обработка наждачной бумагой

При наличии небольшой степени износа и задира достаточно обработать деталь сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Чтобы не искажать профиль кулачка при зачистке необходимо, чтобы наждачная бумага охватывала примерно половину профиля кулачка и при этом имела небольшое натяжение. Если износ кулачка значительный – необходима полноценная расточка.

Как проточить?

Для проточки кулачков следует соблюдать определенный порядок:

- Установить их, сопоставив с отверстием токарного патрона.

- Осуществить зажим кольца так, чтобы оно могло двигаться свободно.

- Понадобятся два резца: один для расточки канавок, а второй – для разработки плоскостей.

- Начиная с низких оборотов следует найти оптимальный режим вращения.

- Резец для разборки плоскостей необходимо установить так, чтобы по всей плоскости кулаков происходило соприкосновение.

Так осуществляется конусная расточка и заготовка сможет крепиться надежно и безопасно.

Шлифовка

Это финишный этап растачивания, который проводится только в случае, если есть реальная необходимость. На этом же этапе проводится проверка металлическим валом. Вал закрепляется в патрон токарного станка и с его помощью определить, есть ли биение. При наличии биения требуется дополнительная шлифовка.

Особенности разборки быстрозажимного патрона

Специфика конструкция быстрозажимных патронов не позволяет произвести их полную разборку. Для смазки устройства необходимо выполнить следующее:

Аккуратно поддеть отверткой муфту по кругу.

- Снять муфту руками.

- Максимально развести кулачки.

- Вставить в патрон стальной стержень и ударом выбить корпус из пластиковой муфты.

После этого разборку необходимо остановить, иначе обратная сборка будет невозможна. Снятия обеих частей муфты вполне достаточно для доступа смазочного материала внутрь устройства.

Для сборки необходимо установить верхнюю часть муфты, забить молотком торцевую стопорную шайбу (через деревянную дощечку) и установить руками нижнюю часть муфты. После этого патрон полностью готов к эксплуатации.

Самостоятельная сборка патрона по чертежам

Самостоятельная сборка не занимает много времени. Это достаточно простой процесс. Главное — понять механизм работы устройства. В крайнем случае можно заказать такое миниатюрное оборудование у профессионального токаря. Из имеющихся деталей он соберет любую вариацию. Стоят самодельные модели существенно дешевле заказанных на производстве.

Оправа надевается первой. Установка детали дает возможность закрепить патрон.

Установка самого патрона на шпиндель

Происходит закрепление механизма. Нельзя пережимать или растачивать детали. На этапе происходит закрепление предварительно подготовленными подходящими по размеру болтами.

Закрепление

Проверив качество накрутки, производится окончательная сборка механизма. Болты прикручиваются при помощи ключа.

На самодельный патрон устанавливается инструментарий. Проводится после проверки сборки болтами.

Освобождение патрона

После вкручивания заготовки оправа больше не нужна. Ее аккуратно снимают.

Обязательно необходимо проверить работоспособность изготовленного самостоятельно механизма. Изделие помещается в токарный станок. Производится несколько плавных оборотов и проверяется четкость закрепления. Специалист оценивает уровень централизации, то двигаются ли предметы.

Самодельные патроны в обязательном порядке следует периодически обслуживать. Они полностью разбираются, внутри проводится чистка, а потом сушка на свежем воздухе. Смазывается обычным маслом. Если изделие собираются хранить, то делать это нужно по правилам. Загибают кулачки в центральную часть, дырка затыкается тряпкой плотно.

Такое хранение обеспечит целостность патрона, так как его нельзя будет повредить механически, пыль не будет оседать в отверстии конструкции оборудования. Перед применением старый патрон смазывается и работает до 10 минут на плавном медленном ходу.

Виды и назначения

Кулачки подразделяют на следующие виды:

- прямые (детали закрепляются с наружной стороны);

- обратные (крепление с внутренней стороны детали);

- накладные или «сырые кулачки» (фиксация деталей с большим диаметром);

- сборные (рейки, с закаленными накладными кулачками).

Прямые

Для зажима деталей чаще всего используются прямые кулачки. У каждого из них имеются две ступени для крепления деталей «на разжим» и по одной призме, работающей «на сжим».

Рабочие площадки ступеней кулачков, в которые упирают торцы обрабатываемых деталей, служат для устранения торцевого биения последних.

Посредством прямых кулачков крепятся детали:

- малоразмерные (поверхностью призм – за внешнюю сторону детали);

- крупноразмерные (как правило, полые заготовки – поверхностью ступеней).

Обратные

Обратные кулачки по своей конструкции, являются противоположностью прямым и применяются для крепления «на сжим» внешней стороны деталей больших диаметров.

Наружную поверхность обратных кулачков можно использовать для устройства дополнительной крепящей базы, работающей «на разжим» внутренней поверхности заготовки.

Накладные

Изготавливаются непосредственно токарями из сталей или цветных металлов без дополнительной термической обработки, в связи с чем, ещё именуются «сырыми кулачками». Крепятся к рейкам (поставляются в комплекте к патрону), что устанавливаются вместо прямых или обратных кулачков.

Накладные («сырые кулачки») выполняются соразмерно формам заготовок для обеспечения высокой точности центрирования.

Сборные

Сборные кулачки (универсальные, составные) состоят из двух частей:

- нижняя – та же рейка с гребёнками (движется по спиральному диску);

- верхняя – накладка (со стандартной закалкой рабочей зоны).

Накладки, это кулачки – перевертыши (прямые — обратные). Отличаются от накладных или «сырых» кулачков тем, что подвергаются обязательной термической обработке.

Чтобы поменять вид, достаточно выкрутить по два болта на каждом «перевертыше», развернуть его же нужной стороной и этими же болтами закрепить на рейке.

Универсальность сборных кулачков позволяет сократить подготовительное время обработки детали, при необходимости частой смены прямых на обратные и наоборот.

Этот вид кулачков вызывает погрешность из-за переустановки «перевертышей» и по этой причине применяются в токарных патронах, диаметром от 250 мм и более. Величина относительной погрешности здесь не так существенна, зато трудозатраты на переустановку снижаются в разы.

Шлифовка

Для начала убедимся, что кулачки действительно нуждаются в шлифовании. Возьмём металлический вал и поместим его часть в токарный патрон. Зажмём вал кулачками. При работе можно заметить, что кулачки бьют деталь. Следовательно, им необходим уход.

Шлифовке подвергается внутренняя плоскость кулачков. Сперва нужно зажать кольцо кулачками, чтобы они самопроизвольно не раскрутились. Считается, что самым простым методом является шлифовка с помощью резца со специальным камнем.

Устанавливаем оправу с камнем на резец, включаем токарный патрон и передвигаем деталь с камнем вдоль плоскости кулачков. За счёт вращения и соприкосновения с камнем, их поверхность приобретёт нужные характеристики.

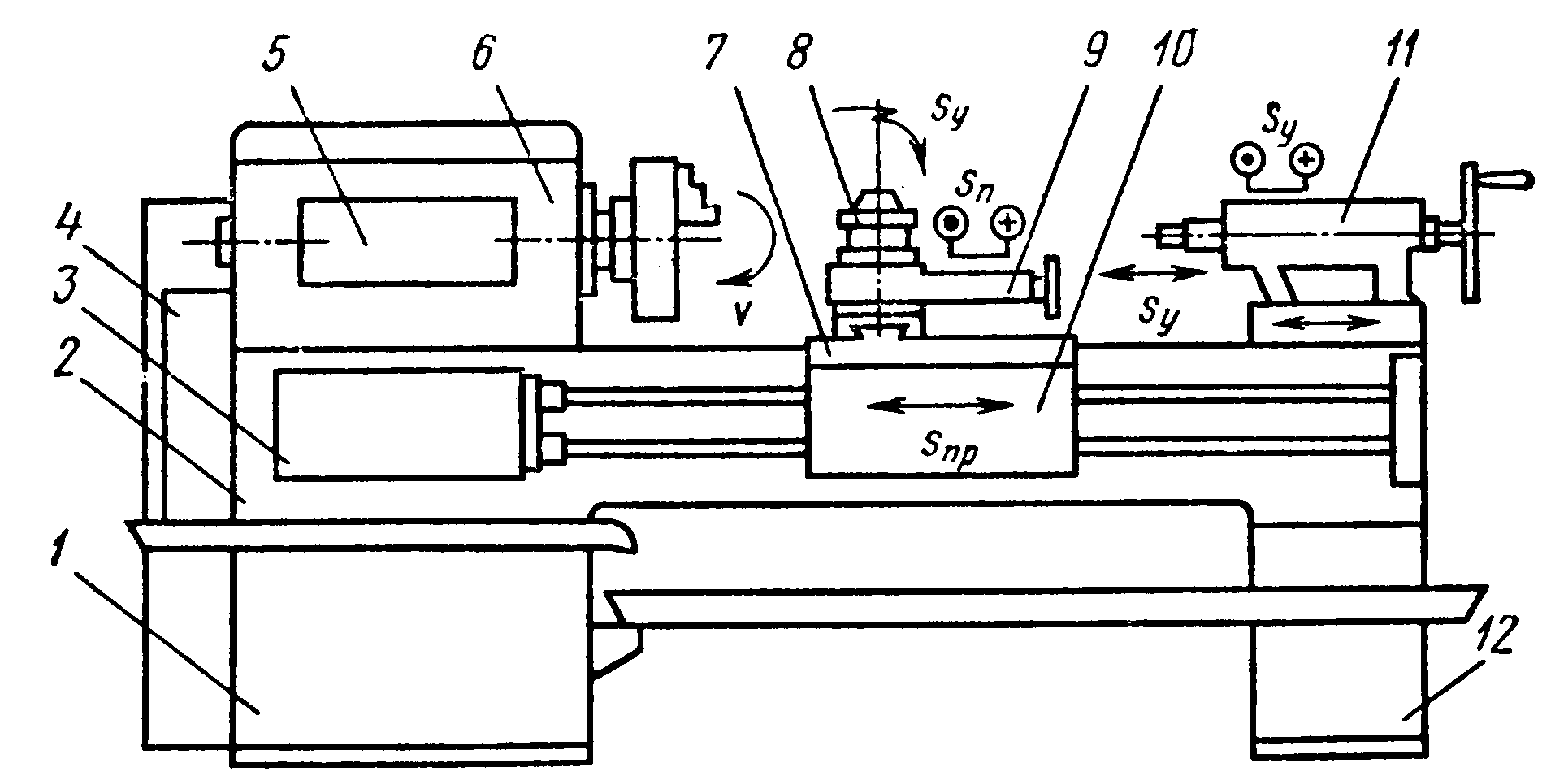

Конструкция станка

Все узлы станка, схема которого приведена на рисунке 14, смонтированы на станине

изсерого литейногочугуна . Станина оснащенагоризонтальными призматическиминаправляющими . Впередней тумбе смонтированэлектродвигатель главного привода станка. Взадней тумбе находится бак для хранениясмазочно-охлаждающей жидкости инасосная станция для её подачи в зону резания.

В передней бабке

находятся:

— шпиндель

– полый вал, на котором размещаются приспособления для крепления заготовки (патроны, центра, планшайбы и т.д.)

— коробка скоростей

, с помощью которой производятступенчатую регулировку скорости вращения шпинделя. Панель управления коробки скоростей выведена на лицевую панель передней бабки.

На лицевой стороне станины находится коробка подач

, которая позволяет осуществлятьступенчатую регулировку движениемпродольного ипоперечного суппортов .

С левой торцевой стороны станины расположена гитара сменныхзубчатых колёс , которые переставляются при настройке станка на нарезание различных видов резьбы.

По направляющим станины перемещается продольный суппорт

, который обеспечиваетпродольную подачу резца . На продольном суппорте размещенапоперечная каретка – поперечный суппорт , который обеспечиваетпоперечную подачу резца . На поперечном суппорте расположенверхний поворотный суппорт . С его помощью резец можно устанавливать под любымуглом к оси заготовки . На нём же смонтированчетырёхпозиционный резцедержатель , в котором одновременно закрепляютсячетыре резца .

Рисунок 14 – Токарно-винторезный станок 1К62

1 – передняя тумба; 2 – станина; 3 – коробка подач; 4 – гитара сменных колёс; 5 – панель управления; 6 – передняя бабка; 7 – продольный суппорт; 8 – поворотный суппорт с резцедержателем; 9 – поперечный суппорт; 10 – фартук; 11 – задняя бабка; 12 – станина

Из коробки подач выходят ходовой валик

иходовой винт , последний используется при нарезании точных резьб. Вращательное движение ходового валика и ходового винта вфартуке , закреплённом на продольном суппорте, преобразуется впоступательное движение суппортов .

Читать также: Температура огня газовой плиты

Задняя бабка

находится на правой стороне станины и перемещается по её направляющим. Впиноли задней бабки устанавливается задний (подвижный) центр или инструмент для обработки отверстий .Корпус задней бабки можетсмещаться в поперечном направлении относительно её основания, что необходимо при обтачиваниинаружных конических поверхностей.