, производственная компания OEM / ODM по изготовлению конвейеров на заказ

| Тип бизнеса: | Производитель / Завод |

| Основные продукты: | Роликовая цепь, конвейерная цепь Цепь , сварная звено цепи, кованые детали, звездочка / шестерня / втулка |

| Mgmt.Сертификация: | ISO 9001 |

| Расположение: | Сучжоу, Цзянсу |

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Модульный ремень, верхняя цепь, сетчатый ремень из нержавеющей стали, цепь из нержавеющей стали, гибкая цепь |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM, собственный бренд |

| Расположение: | Шанхай, Шанхай |

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Ремень Конвейер , Цепной Конвейер , Пластиковая цепь, Цепь из нержавеющей стали, Модульная лента |

| Mgmt.Сертификация: | ISO 9001, ISO 20000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM |

| Расположение: | Шанхай, Шанхай |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Ленточный конвейер , Роликовый конвейер , Цепная пластина Конвейер , Винтовой конвейер , Ковшовый элеватор |

| Собственность завода: | Общество с ограниченной ответственностью |

| Расположение: | Чжэнчжоу, Хэнань |

| Тип бизнеса: | Производитель / Завод , Торговая компания |

| Основные продукты: | Смеситель, упаковочная машина |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Шанхай, Шанхай |

| Производственные линии: | 5 |

| Тип бизнеса: | Производитель / Завод |

| Основные продукты: | Бумагоделательная машина, Оборудование для пробивания бумаги, Запасные части для бумагоделательной машины |

| Mgmt.Сертификация: | ISO 9001, ISO 22000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM |

| Расположение: | Цзяоцзуо, Хэнань |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Роликовый конвейер , Конвейер Лента , Линия обработки пищевых продуктов, Машина для мойки фруктов, Машина для производства кирпича |

| Mgmt.Сертификация: | ISO 9001, IATF16949 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, собственный бренд |

| Расположение: | Дэчжоу, Шаньдун |

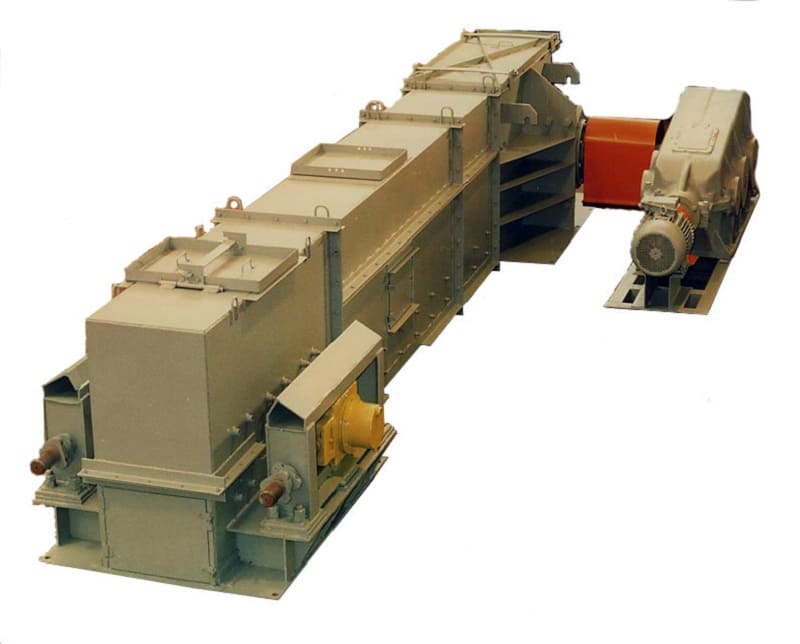

От чего зависит производительность цепного транспортера?

Учитывая, что важнейшим элементом этого оборудования являются цепи для конвейеров, именно им и нужно уделять особое внимание. Они различаются по способности выдержать определенную нагрузку и могут быть:

- одно- и двухрядными

- снабженными резиновыми накладками

- накопительными

- оснащенные дополнительными приспособлениями

Чтобы цепь могла выдержать высокую нагрузку, конвейер дополнительно оснащается жесткой стальной рамой.

В целом, любой цепной транспортер отличается высочайшей производительностью и надежен в любых условиях эксплуатации. Мы поможем подобрать оборудование, которое впишется в любую упаковочную линию, включая уже имеющуюся на предприятии, и в любой ситуации эта техника будет очень неприхотливой в использовании и обслуживании. Транспортеры и цепи для конвейеров в НПФ «Мастер сервис» предлагаются по оптимальной стоимости, а их изготовление и доставка осуществляются в кратчайший срок, что позволит вам оперативно укомплектовать производственную линию и начать работу с любой продукцией.

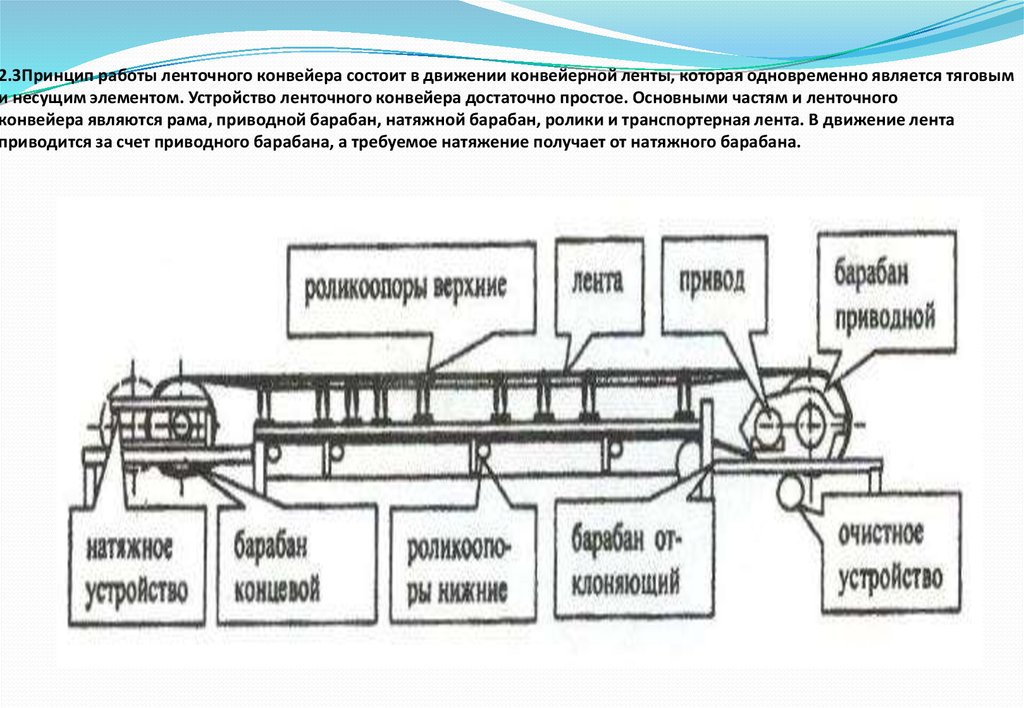

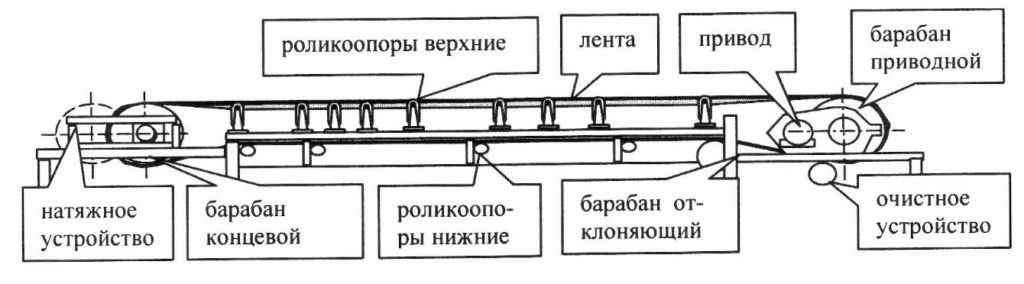

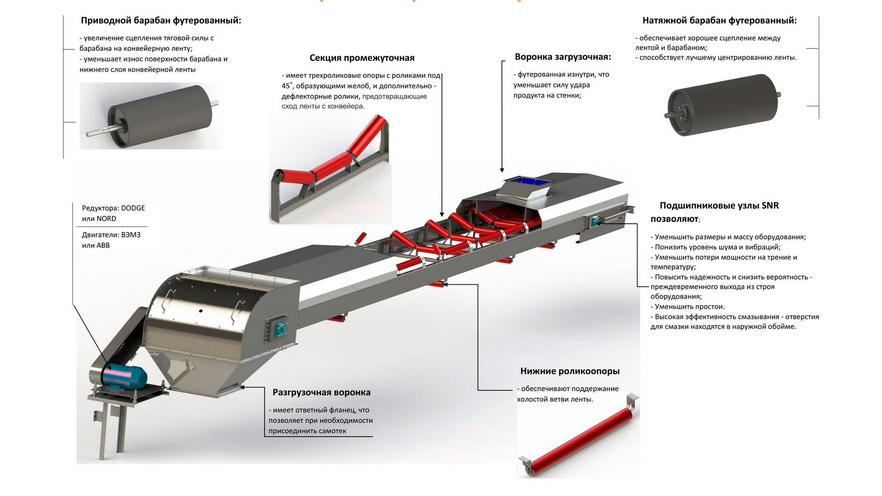

Основные узлы ленточных конвейеров

Транспортная аналитика » Конвейерные установки подземного транспорта » Основные узлы ленточных конвейеров

Страница 1

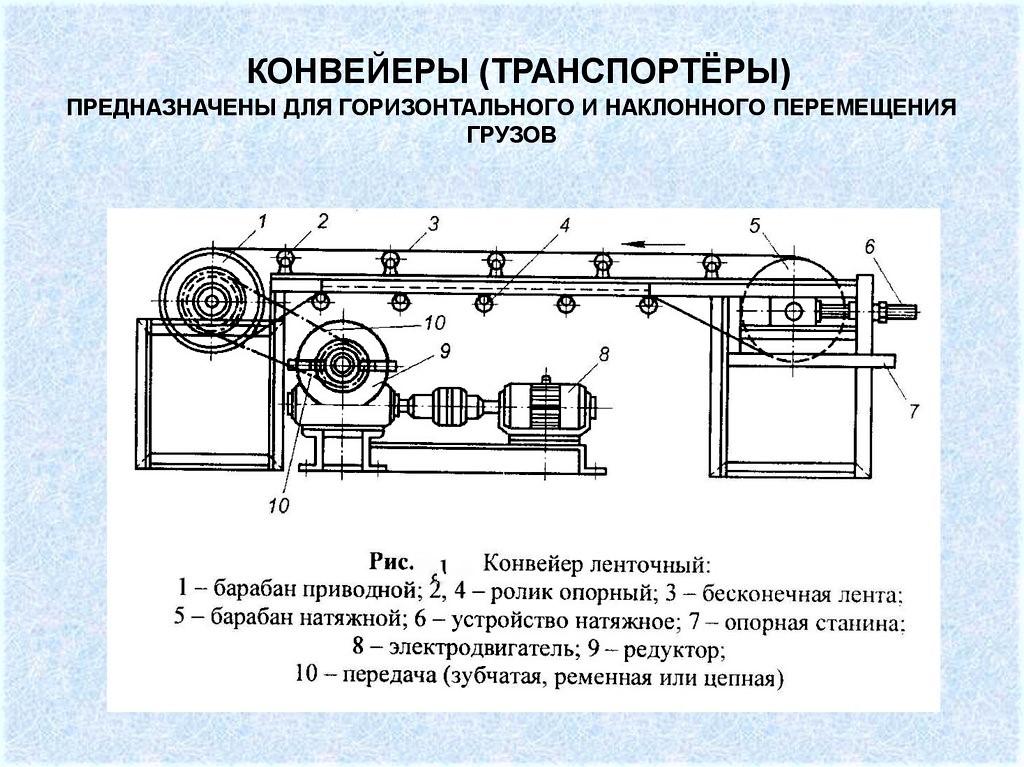

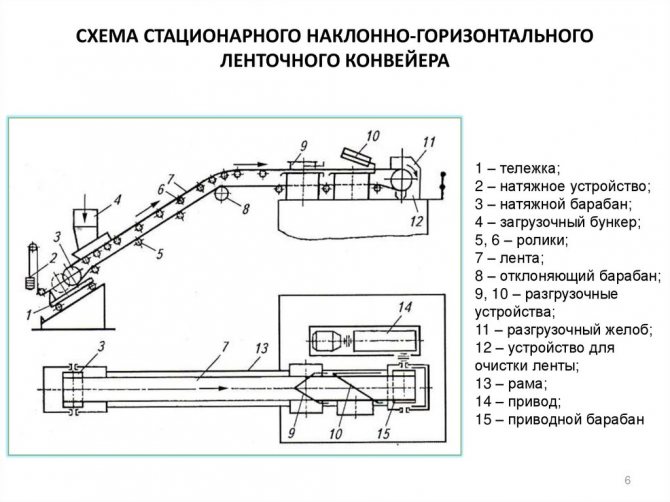

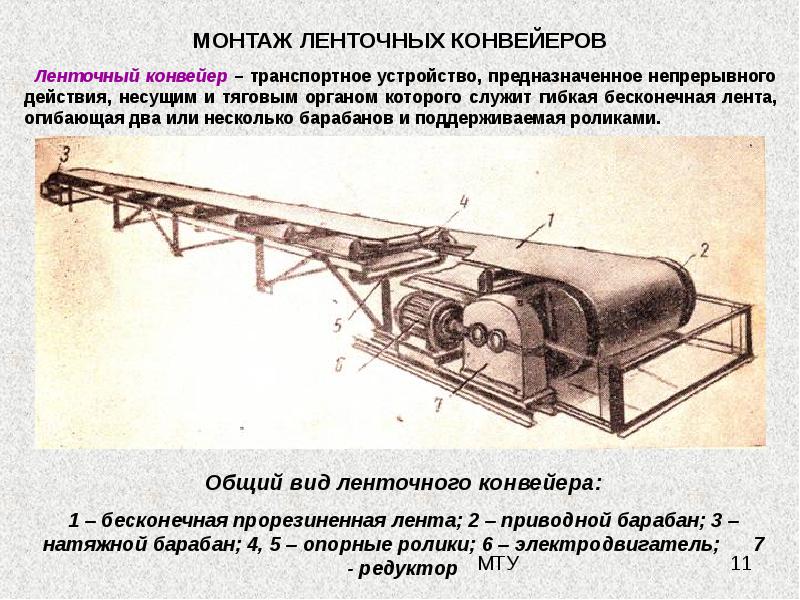

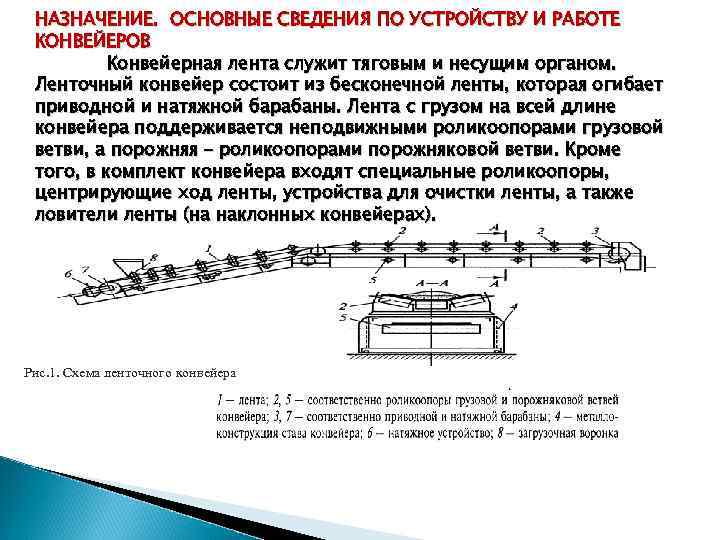

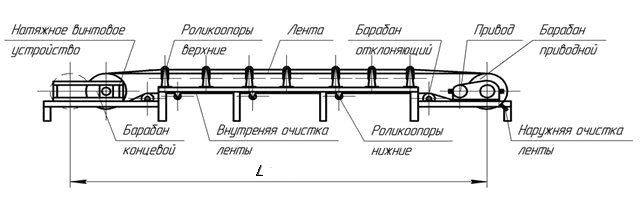

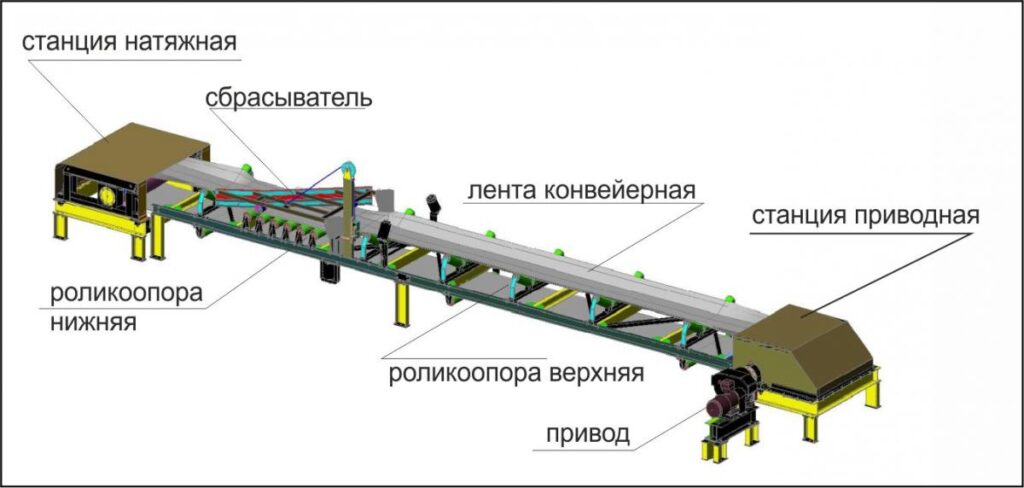

В ленточных конвейерах лента с лежащим на ней грузом перемещается по стационарным роликоопорам и служит одновременно грузонесущим и тяговым органом. Лента приводится в движение одним или несколькими приводными барабанами, связанными через редуктор с двигателями.

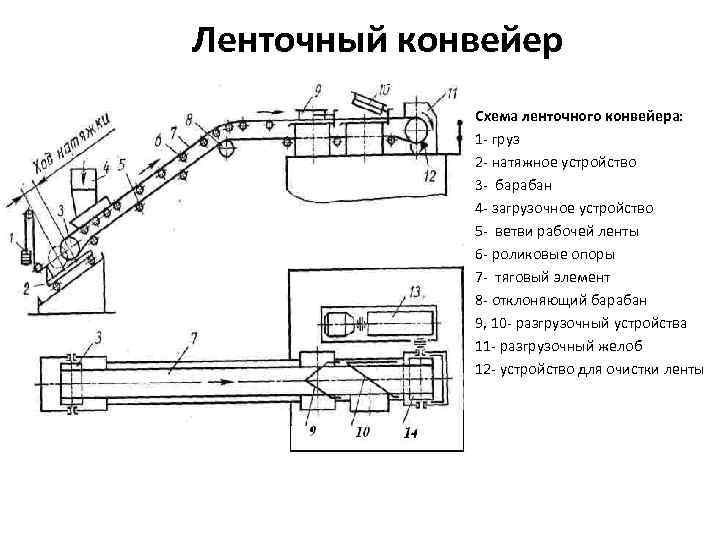

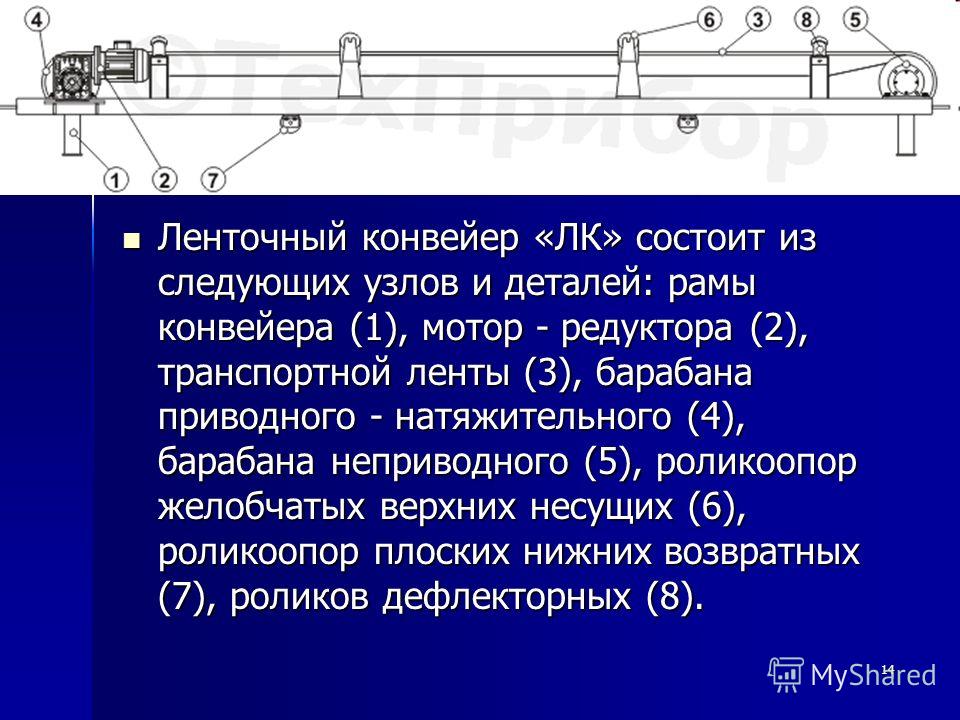

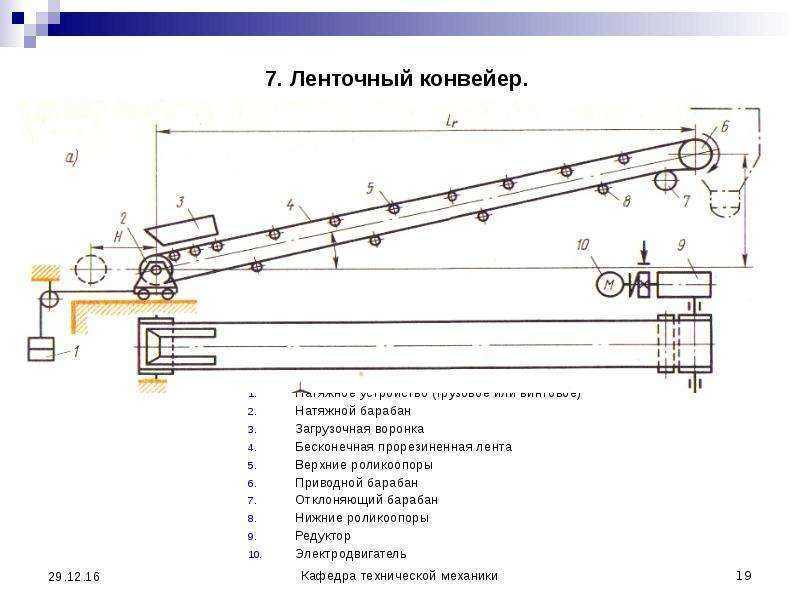

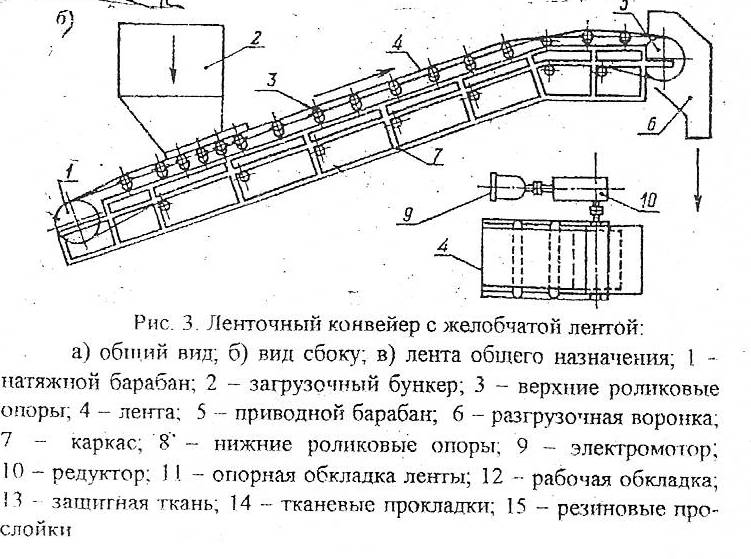

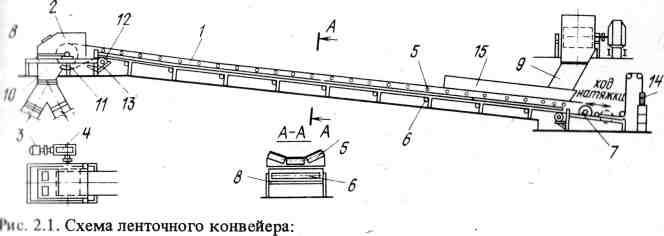

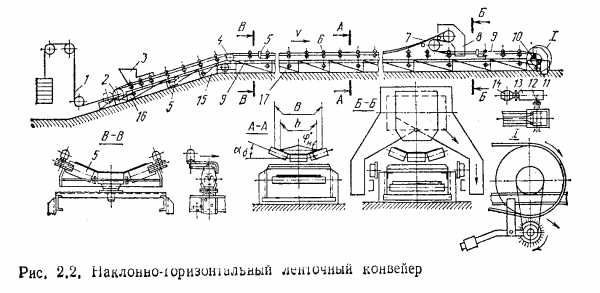

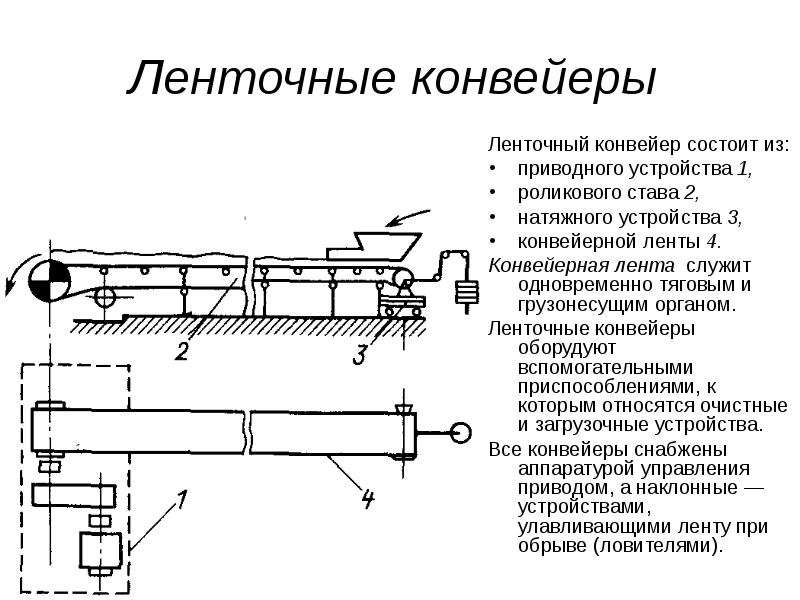

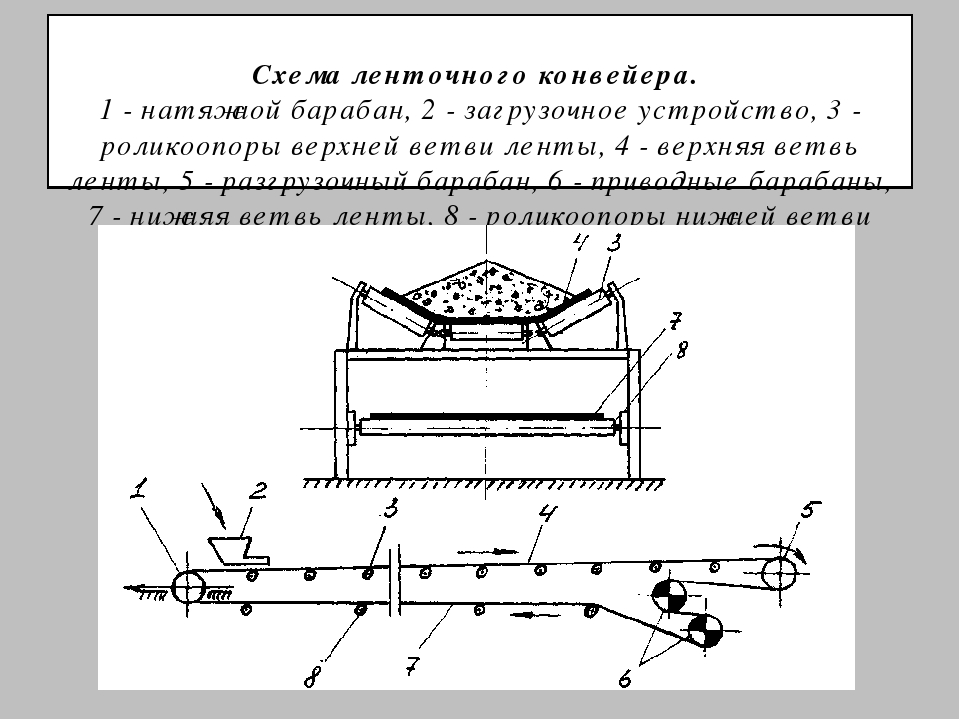

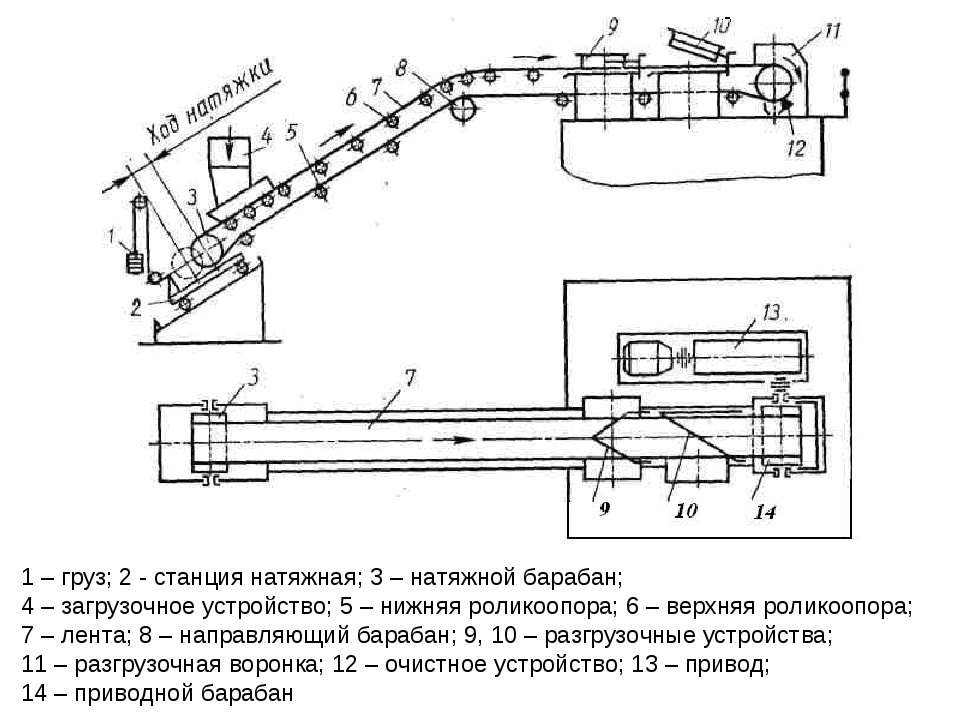

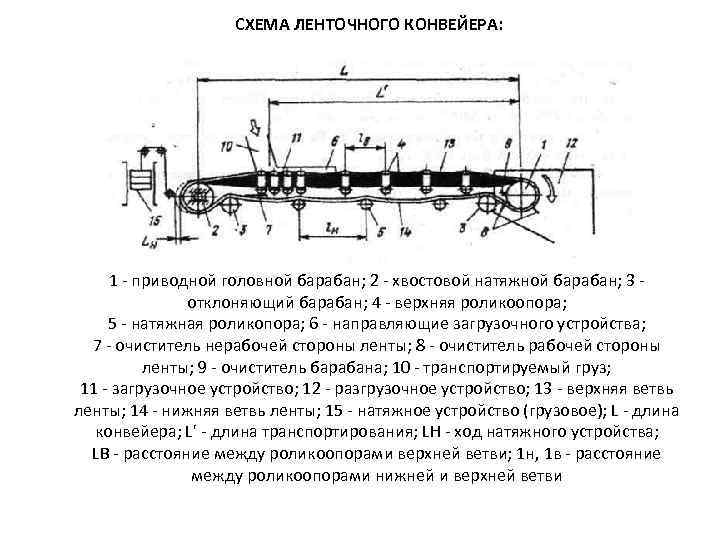

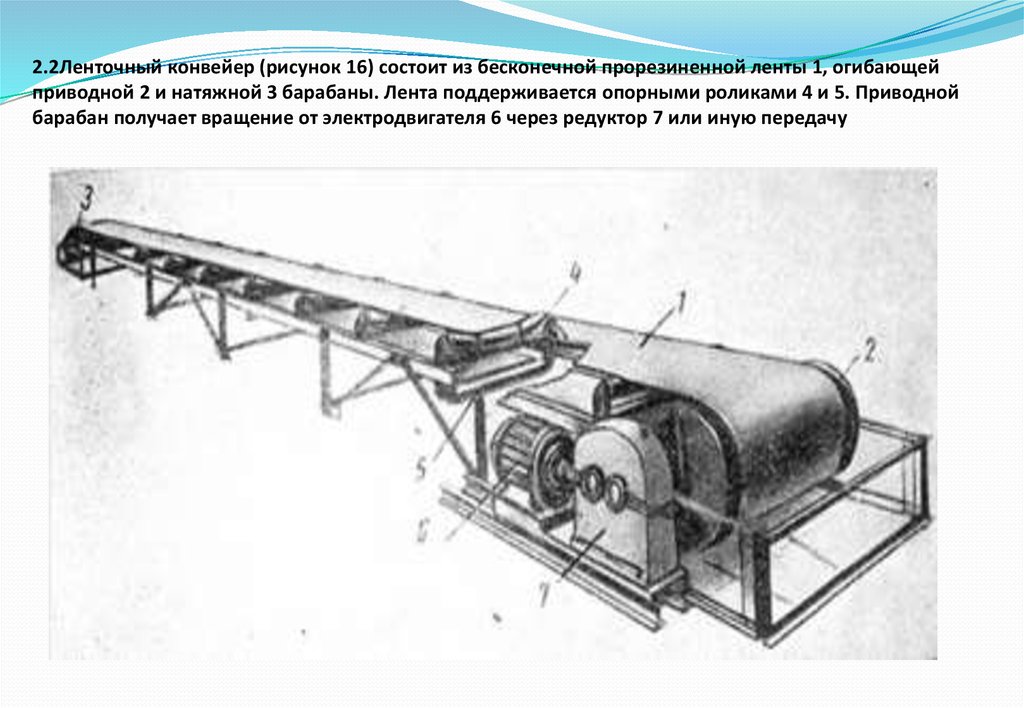

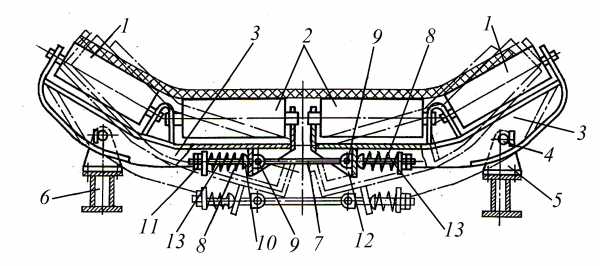

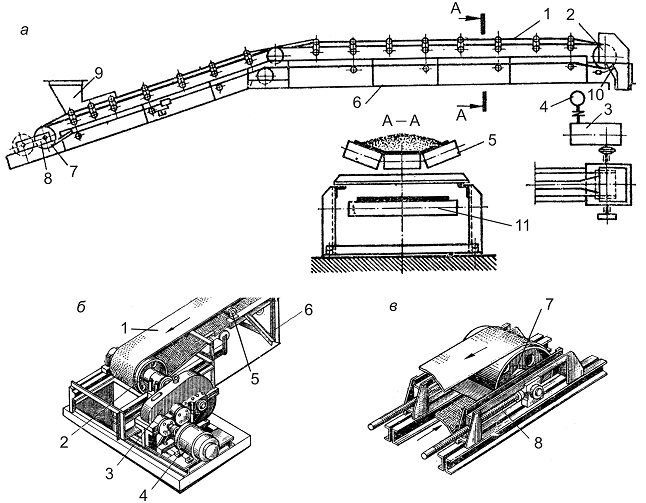

Ленточный конвейер (рис. 1) состоит из приводного устройства 1, роликового става 2 и натяжного устройства 3. Конвейерная лента 4 служит одновременно тяговым и грузонесущим органом. Ленточные конвейеры оборудуют вспомогательными приспособлениями, к которым относятся очистные и загрузочные устройства. Все конвейеры снабжены аппаратурой управления приводом, а наклонные — устройствами, улавливающими ленту при обрыве (ловителями).

Рисунок 1. Схема ленточного конвейера

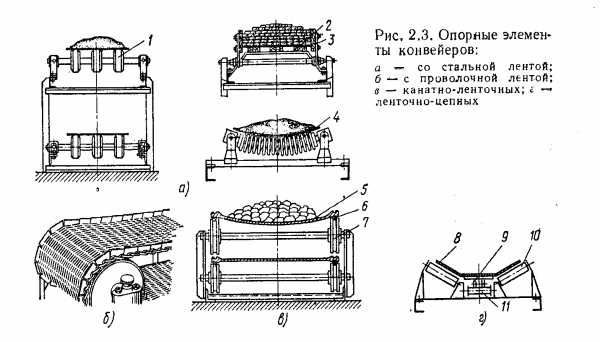

Конвейерные ленты выпускают с тканевой основой и с основой из стальных тросов.

Рисунок 2. Основные типы конвейерных лент: а — тканевая; б — резинотросовая.

Конвейерные ленты с тканевой основой состоят из каркаса, воспринимающего основные нагрузки на ленту, и обкладок, защищающих каркас от механических повреждений. Каркас представляет собой многослойную конструкцию, состоящую из нескольких слоев тканевых прокладок (толщиной 1,2…1,5 мм), связанных между собой тонкими резиновыми прослойками толщиной 0,2—0,3 мм. Толщина верхней обкладки составляет 3-6 мм, нижней 1-3 мм. Тканевые прокладки делаются из капрона, лавсана, анида, иногда из комбинированных тканей, сотканных из синтетических и хлопчатобумажных нитей.

Обкладки выполняют из резины или поливинилхлорида. Толщина верхней обкладки (на которой лежит груз) больше, чем нижней. Прочность тканевых конвейерных лент характеризуют разрывным усилием (Н/мм) одной прокладки, отнесенным к 1 мм ее ширины. Запас прочности на растяжение тканевых лент 8,5-10.

Мощные конвейеры оборудуют конвейерными лентами с основой из тросов. Каркас этих лент состоит из одного слоя стальных тросов диаметром 2,5—10 мм в количестве до 160 штук. Резиновые обкладки служат для защиты тросов от механических повреждений и коррозии. Запас прочности на растяжение резинотросовых лент 6,5—8,5.

Для конвейеров, используемых на горных предприятиях, принят следующий ряд лент по ширине: 800; 1000; 1200; 1400; 1600; 1800; 2000; 2500; 3000 мм.

В связи с тем, что заводами выпускаются ленты отрезками длиной не более 300 м, при монтаже приходится соединять концы для образования бесконечной ленты. Соединение концов производят как в мастерской, так и непосредственно на конвейере. К соединениям предъявляют требования возможно малого ослабления ленты в месте стыка, отсутствия заметного утолщения, сохранения гибкости стыка и долговечности.

В некоторых случаях для соединения концов применяют шарнирные металлические скобы, крючки или соединение внахлестку заклепками. Прочность и долговечность таких соединений невелика. Наилучшие результаты дает соединение горячей или холодной вулканизацией. Длина стыка как многопрокладочных, так и резинотросовых лент должна быть на 200—400мм больше ширины ленты. Горячая и холодная вулканизация применяется также при профилактическом ремонте поверхности ленты.

Страницы: 1

Схема технологического процесса на объекте проектирования Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и определению предмета труда. Прием приборов в ремонт Схема технологического процесса электротехнического участка Ремонт деталей …

Расчет муфты сцепления Большинство фрикционных муфт сцепления работают в условиях сухого трения, предполагающего отсутствие смазки между поверхностями. В последние годы начинают все шире применяться фрикционные устройства, работающие в масле в условиях граничного или полужидкостного трения. В обоих случаях исходными данн …

Разработка масштабного плана станции Масштабный план станции вычерчивается в масштабе 1:2000. Накладку плана станции начинают с нанесения её продольной и поперечной осей. За продольную ось станции принимаем ось главного пути. За поперечную ось станции принимается линия, проходящая через ось пассажирского здания. Ось главного пути расп …

Особенности и преимущества

Прежде чем остановить свой выбор на определенной модели винтового конвейера, стоит проанализировать его рабочие параметры, которые имеют непосредственную связь с эффективностью агрегата.

- Направление винта. Плоскость, в которой будет перемещаться сырье должна максимально соответствовать требованиям производственного процесса. Направление может быть горизонтальным или вертикальным.

- Корпус. Он может иметь форму желоба или закрытой трубы. Во многом, от этой детали зависит способность устройства доставлять материалы на нужную высоту.

- Длина. Она может быть совсем незначительной (всего несколько метров), а может достигать 40 м.

- Производительность. Ее показатель зависит не только от мощности конкретной модели, но и от материала, который вы предполагаете перемещать.

- Механизм. Исполнение устройства может быть как стационарным, так и мобильным. Во втором случае, конвейер устанавливается на колесную базу. Это позволяет перемещать его по цеху или транспортировать к месту погрузки сырья.

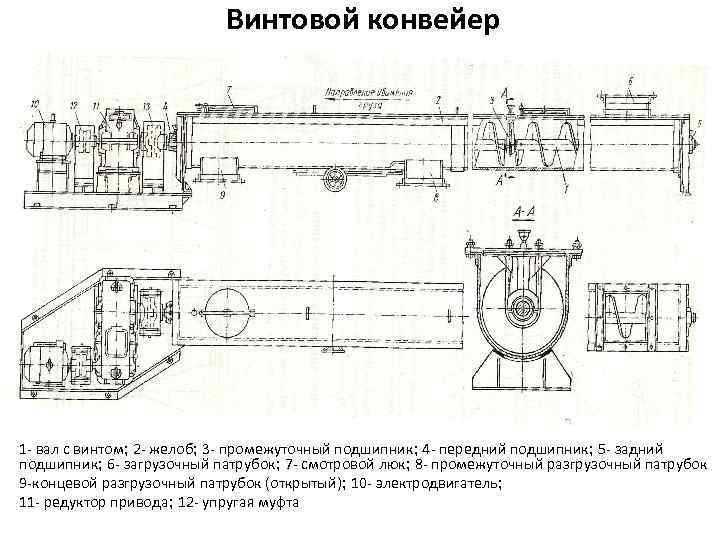

Конструкция винтового (шнекового) конвейера

Основой устройства является винт, который является главным движущим элементом. Винт заключен в металлический кожух, который обычно выполнен в виде цилиндра (труба) или полуцилиндра (желоба). Подвижным элементом в шнековом конвейере является винт: он может работать непрерывно за счет спиралевидной формы и особой конструкции витков.

Составные части винтового транспортера:

- Отсек для приема продукта (материала), или бункер. Объем может варьироваться по желанию заказчика, как правило, достигает значения около 40 л.

- Корпус шнека: винтовой транспортер может быть открытым и закрытым, от этого зависит базовая форма (цилиндр или полуцилиндр).

- Движущий винт;

- Электродвигатель, приводящий шнек в движение;

- Ременная либо редукторная передача;

- Патрубок выхода продукта.

Особенности конструктива винтовых конвейеров

- Витки винта, как правило, штампуются из отдельных разрезных шайб. Обычно используется сталь, но при транспортировке абразивных материалов может применятся чугун. Это делает главный вал намного прочнее, но значительно повышает цену шнекового транспортера, поэтому чаще в оборудование монтируются стальные элементы.

- Центральной частью шнека является трубчатый вал. Как правило, составляется из отдельных секций длиной 2-4 метра. На его поверхности закрепляются лопасти винта. По краям вал опирается на подшипники, закрепленные изнутри на торцевой части желоба.

- Желоб винтового транспортера собирается также из небольших секций. Применяемый материал – листовая сталь. Он может быть полукруглой или округлой формы. Для снижения трения в механизме предусматривают зазор примерно 6-10 мм между стенкой желоба и винтом.

- Наше оборудование строится по современным технологиям, поэтому в конструкции мы используем подшипники качения. Их преимущества – защищают внутреннюю полость от попадания пыли, грязи, упрощают обслуживание агрегатов, обеспечивают длительный срок службы устройства.

- Места загрузки и разгрузки оборудуются раструбами. В крышке и дне корпуса прорезаются окна, затем к них присоединяются выходные патрубки. В них могут быть вмонтированы зубчатые или обычные задвижки.

- Вращение винтом осуществляется за счет электродвигателя. Привод в винтовом конвейере может быть клиноременным, а может использоваться редуктор. Как правило, механизм передачи размещают на концевом отрезке корпуса.

Это интересно: Червячный редуктор — устройство, принцип работы, классификация

Конвейер команд. Конвейеризация — способ обеспечения параллельности выполнения команд

Подробности Родительская категория: Процессор Категория: Конвейер команд Первым шагом на пути обеспечения параллельности уровня команд явилось создание конвейера команд. Идея конвейера команд была предложена в 1956 году С.А. Лебедевым. Команда подразделяется на несколько этапов, каждый из которых выполняется своей частью аппаратуры, причем, эти части могут работать параллельно. Если на выполнение каждого этапа расходуется одинаковое время (один такт), то на выходе процессора в каждый такт появляется результат очередной команды. Производительность при этом возрастает благодаря тому, что одновременно на различных ступенях конвейера выполняется несколько команд. Конвейерная обработка такого рода широко применяется во всех современных быстродействующих процессорах. Количество этапов, на которые конструкторы разбивают выполнение процессорной команды, может быть различным (в разных моделях процессоров х86 колеблется от 2 i8088 до 20 Pentium IV).

Конвейеризация — способ обеспечения параллельности выполнения команд

Выполнение типичной команды можно разделить на следующие этапы:

- выборка команды — IF (по адресу, заданному счетчиком команд, из памяти извлекается команда);

- декодирование команды / выборка операндов из регистров — ID;

- выполнение операции / вычисление эффективного адреса памяти — EX;

- обращение к памяти — MEM;

- запоминание результата — WB.

В зависимости от типа команды и способа адресации, время выполнения команды сильно варьируется. Дольше всего выполняются этапы, связанные с обращением к памяти. На рисунках показаны блоки и конвейер команд гипотетического процессора, имеющего пять блоков исполнения команд и соответственно пять этапов (ступеней). Изображены выполняемые команды, номера тактов и этапы выполнения команд. На первом такте считывается первая команда. На втором, пока декодируется первая команда, считывается вторая. На пятом такте в процессоре одновременно находятся пять команд, каждая в своем узле.

Пятиступенчатая схема конвейера

Конвейеризация увеличивает пропускную способность процессора (количество команд, завершающихся в единицу времени), но она не сокращает время выполнения отдельной команды. Имеются некоторые накладные расходы на конвейеризацию, возникающие в результате несбалансированности задержки на каждой его ступени. Частота синхронизации (такт синхронизации) не может быть выше, чем время, необходимое для работы наиболее медленной ступени конвейера. Конвейер не всегда представляет собой линейную цепочку этапов. В ряде ситуаций оказывается выгодным, когда функциональные блоки соединены между собой не последовательно, а в соответствии с логикой обработки. Отдельные блоки в цепочке могут пропускаться, а другие — образовывать циклические процедуры. Это позволяет с помощью одного конвейера вычислять более одной функции.

Поток команд — естественная последовательность команд, проходящая по конвейеру процессора. Процессор может поддерживать несколько потоков команд (суперпроцессоры 5 и 6 поколения), если для каждого потока и каждого этапа есть исполнительные элементы.

Суперконвейер команд — разбиение каждой ступени на подступени при одновременном увеличении тактовой частоты внутри конвейера; включение в состав процессора многих конвейеров, работающих с перекрытием. Дробление ступеней позволяет поднять тактовые частоты процессора. К суперконвейерным относятся процессоры, в которых число ступеней больше шести (см. таблицу).

Суперконвейер

Cуперконвейер ведет не только к увеличению скорости вычислений, но и к возникновению дополнительных сложностей. Возрастает вероятность конфликтов. Дороже встает ошибка предсказания перехода — приходится сбрасывать весь длинный конвейер, на что требуется дополнительное время. Усложняется логика взаимодействия ступеней. Однако за счет использования новых архитектур удается справиться с большинством проблем. При рассмотрении современных процессоров будут описаны новые идеи: исполнения команд с изменением последовательности, переименования регистров, спекулятивного исполнения и другие.

Классификация конвейеров

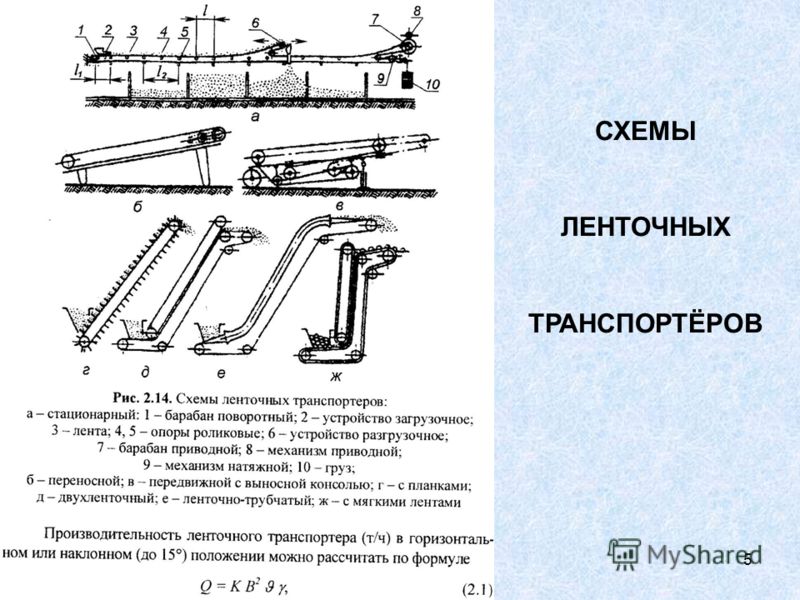

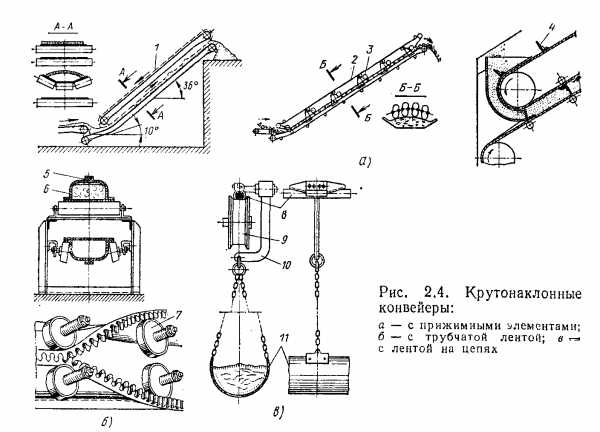

Как раньше было отмечено, выделяют довольно очень много самых разных устройств, которые предназначены для перевозки грузов. Классификация конвейеров во многих случаях проходит по конструктивным признаком. Самое большое распространение получили следующие варианты выполнения:

- Ленточные устройства встречаются чаще остальных из-за причины многофункциональности в использовании и практически доступной цене. Их назначение состоит в перевозке кусковых и остальных материалов на очень большое расстояние. Главная характерность состоит в том, что поверхность для работы предоставлена натянутой многослойной лентой, на которой и проходит расположение самых разных грузов. Сегодня эта группа из-за причины большого количества позитивных признаков встречается очень часто, однако не считается многофункциональным вариантом.

- Винтообразные устройства базируются на принципе использования архимедового винта, очень часто ставятся для перевозки сыпучих материалов на очень большое расстояние. Эта группа также подразделена на несколько классов, ключевой характерный признак состоит в типе устанавливаюемого шнека. Шнековый винтовой конвейер также очень распространен из-за причины большой эффективности и практически доступной цене.

- Инерционная группа оборудования необходима для перемещения сыпучих и в большинстве случаев штучных изделий на маленькое расстояние. При этом линия перемещения может быть исключительно горизонтальной или наклонной. Рабочий принцип состоит в создании вибрации, благодаря которой легкие материалы смещают собственное положение.

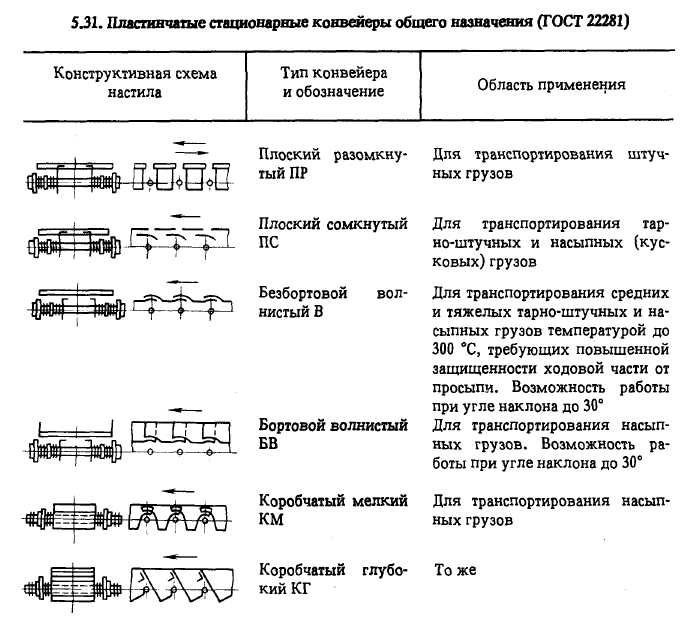

- Пластинчатое устройство очень часто монтируется в производственных цехах, так как главная поверхность для работы может держать значительное влияние, например, большую температуру. Назначение состоит в перевозке заостренных, раскаленных или абразивных деталей. Аналогичный автомобильный конвейер может одолевать достаточно резкие уклоны, так как на поверхности часто делаются специализированные ребра, обеспечивающие хорошую фиксацию. Но у такого предложения есть один серьёзный недостаток – скорость перемещения очень мала.

- Скребковые конвейеры отличаются тем, что перемещение материала обеспечивается за счёт его волочения по специализированному желобу. Такой способ выполнения обширное распространение получил в горнодобывающей и промышленности где применяется обработка. Установка такого варианта выполнения не возможна в случае если при волочении изделие будет терять собственный красивый вид. Плюсом можно назвать достаточно большую эффективность в использовании, однако есть и серьёзный недостаток, который связан со сложностью конструкции и отсутствием возможности ее использования в случае транспортировки хрупких грузов.

- Элеваторы являются индивидуальной группой конвейеров, назначение которых состоит в непрерывной грузоперевозке. Часто устройство используется для вертикального перемещения материалов. Аналогичный ковшовой конвейер обрел большое распространение в фермерском хозяйстве и горнодобывающей промышленности, считается достаточно непростым устройством, требующим своевременного и профессионального обслуживания.

Вышеприведенная информация указывает на то, что есть просто очень большое число самых разнообразных вариантов выполнения конвейеров, выбор проходит в зависимости от сфере использования и прочих факторов.

Классификация винтовых конвейеров

1. По наклону желоба:

- горизонтальные;

- вертикальные;

- пологонаклонные;

- крутонаклонные.

2. По направлению спирали.

3. По диаметру винта и переменности шага.

4. По конструктивному исполнению винта:

сплошные (имеют наиболее частое применение, собираются из стальных секций, приваренных к полому валу; их используют при транспортировке порошкообразных, мелкокусковых сухих материалов);

лопастные (по винтовой линии расположены лопасти, которые перемещают, разрыхляют и перемешивают грузы);

ленточные (винтом является узкая спиральная полоса, между валом и внутренней частью есть зазор, за счет которого груз переваливается за виток с целью смешивания; используются при транспортировании кускового и липкого материала;

фасонные (на наружной кромке поверхности винта имеются вырезы; используются для транспортировки слеживающихся грузов, также для смешивания или дробления материалов).

Частота вращения винта зависит от его диаметра, абразивных свойств и вида перемещаемого продукта. Чем меньше диаметр и плотность материала, тем больше частота вращения.

Желоб в нижней части выполнен в форме полуцилиндра, переходящего в прямые вертикальные стенки. Подвесные подшипники поддерживают винт в его средней части. Желоб имеет крышку; для перемещения вредных материалов крышку делают герметичной. На крышке устроены отверстия для загрузочных и смотровых люков. Разгрузочные люки предусмотрены в нижней части желоба.

Привод имеет электродвигатель и редуктор, соединяется с валом эластичной и уравнительной муфтами. Располагают привод на раме, а чтобы винт работал на растяжение, головной подшипник монтируют в разгрузочной части конвейера. Загрузка винтовых конвейеров осуществляется при помощи транспортных машин или из бункеров по пересыпным трубам.

Классификация[]

По области применения, конструкции и параметрам подземные ленточные конвейеры подразделяются на пять групп.

- для примыкающих к лавам транспортных выработок с углом наклона от -3 до +6°.

- для горизонтальных и слабонаклонных выработок.

- для уклонов с углом до 18°.

- для бремсбергов с углом до 16°.

- для наклонных стволов и главных уклонов с углом от 3 до 18°.

Карьерные ленточные конвейеры (по конструкции) разделяют на забойные, отвальные, передаточные и стационарные магистральные. Кроме того, они являются составной частью некоторых карьерных агрегатов в составе роторных и цепных экскаваторов, отвалообразователей, транспортно- отвальных мостов, перегружателей. Секции забойных и отвальных ленточных конвейеров монтируют на рельсошпальной решётке (допускают изгиб става при поперечной передвижке по мере подвигания забоя). По рельсам забойного ленточного конвейера передвигается загрузочная тележка с приёмной воронкой и питателем, отвального ленточного конвейера — двухбарабанная разгрузочная тележка. Рельс, кроме того, используется для захвата тракторным передвижчиком при поперечном перемещении конвейера. Передаточный ленточный конвейер устанавливается на тележках и перемещается по рельсовому пути в продольном направлении. Став стационарных ленточных конвейеров собирают на почве, бетонной дорожке или лежнях, а привод и натяжное устройство монтируют на фундаменте. На рудных карьерах при погрузке крепких пород одноковшовым экскаватором и вторичном дроблении (передвижной дробилкой) в забое ленточные конвейеры стационарного и передвижного типов используются для внутрикарьерного транспортирования и подъёма (поточная технология), а при дроблении в стационарной дробилке — ленточные конвейеры стационарного типа для подъёма (циклично-поточная технология).

Основной расчёт ленточного конвейера заключается в определении ширины ленты, её наибольшего натяжения и мощности двигателей по требуемой производительности конвейера, длине и углу наклона установки. Производительность ленточного конвейера зависит в основном от ширины ленты и скорости её движения.

В горнорудной промышленности на подъёмах крупнодроблёной руды из карьеров производительность ленточных конвейеров обычно до 6000 т/ч, ширина ленты 1600 и 2000 мм, мощность электродвигателей привода от 1200 до 3000 кВт. Длина ленточного конвейера в одном ставе от нескольких метров до 10-15 тысяч метров. Факторы, ограничивающие применение ленточных конвейеров: допускаемая в зависимости от ширины ленты крупность и масса содержащихся в перемещаемом насыпном грузе кусков, угол наклона ленточного конвейера, который (за исключением специальных типов) для большинства грузов не превышает 16-18°. Наивысшая производительность ленточного конвейера (достигнутая на буроугольных открытых разработках в Германии при ширине ленты 3000 мм и скорости 6-7 м/с) 30 тысяч т/ч, наибольшая длина конвейерной линии (в системе транспорта фосфоритовой руды в Западной Сахаре от карьера до океанского порта) 100 км, максимальная мощность электродвигателей силовых блоков привода 2000 кВт и общая мощность привода 12 000 кВт. Скорость движения ленты 7-8 м/с, а в отдельных случаях (на транспортно-отвальном мосту в Германии) 10 м/с. Применение автоматики обеспечивает плавность пуска ленточного конвейера, возможность регулирования скорости движения ленты в зависимости от величины поступающего грузопотока, автоматический контроль (ультразвуковым способом) состояния роликоопор, целостности ленты, взвешивания и регистрации количества перемещаемого на ленте груза и др.

Современные ленточные конвейеры отличает небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда. Расширение объёмов и области применения ленточных конвейеров связывается с дальнейшим улучшением конструктивно-технологических характеристик установок. Начато применение промежуточных приводов для ленточных конвейеров, позволяющих повысить длину ставов и тем самым уменьшить количество промежуточных перегрузок (или полностью исключить их), снизить оборачиваемость ленты и повысить срок её службы. Усовершенствование погрузочных устройств, роликоопор и опорных конструкций ставов, а также создание новых специальных типов ленточных конвейеров (ленточно-тележечных) даёт возможность повысить кусковатость перемещаемых конвейерами скальных грузов. Применение лент из морозостойкой резины, специальных сортов смазки и новых конструкционных материалов для зубчатых передач привода расширяет область применения ленточных конвейеров до районов Крайнего Севера.

Нория

Ковшовый ленточный элеватор, или нория, представляет собой вертикально установленную замкнутую ленту с ковшами по всей ее длине. Ковши непрерывно движутся вкруговую вверх и вниз: они подхватывают сыпучие грузы внизу, возносят их к верху и, переворачиваясь через головку, высыпают содержимое в приемный бункер. Подробнее об этом устройстве можно прочесть в нашей статье о зерновых нориях.

Нории устанавливают на линии пеллет/комбикорма тогда, когда нужно доставить груз вертикально на большую высоту. В большинстве случаев нории используются для перемещения готовых гранул из охлаждающей колонны в емкость фасовочного дозатора.

Особенности норий от АЛБ Групп

- Модульная конструкция норий от АЛБ Групп позволяет легко модифицировать их под условия Заказчика.

- Ковши изготавливаются из стали СТ-3, но также возможно исполнение из нержавеющей или оцинкованной стали.

- Устанавливается лента БКНЛ или пищевая лента с пластиковыми или металлическими ковшами на выбор.

- Опционально установка устройства контроля схода ленты (УКСЛ).