Особенности промышленного процесса

Плавлением, а соответственно, и литьем всевозможных деталей из алюминия люди занимаются на протяжении многих лет.

Его температура плавления, которая составляет чуть более шестисот градусов по Цельсию, не требует использования какого-то специфического оборудования.

Данный материал за счет своей высокой пластичности способен приобретать практически любую форму.

Изначально для изготовления деталей из алюминия при помощи его литья использовали разнообразные формы, которые вставляли в землю.

Чуть позже появились гипсовые формы, которые изготавливались своими руками.

Видео:

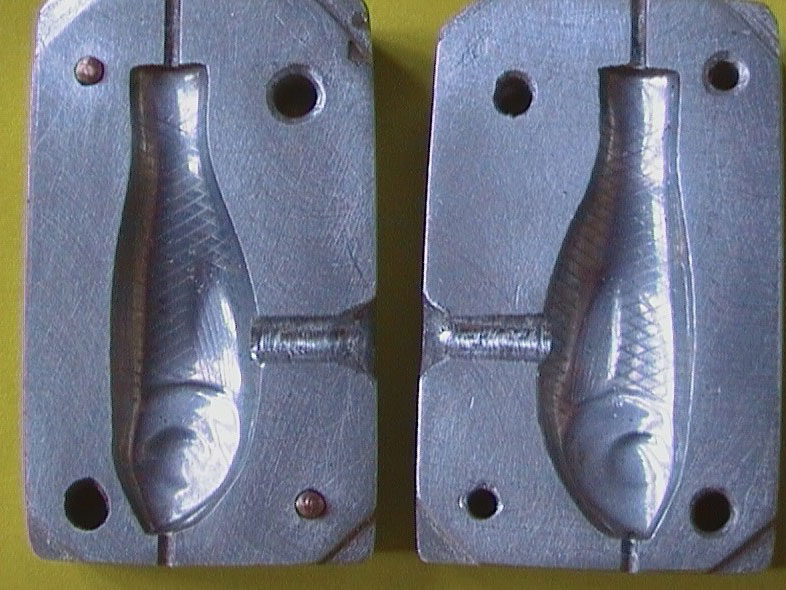

В настоящее время практикуется использование специальных пресс-форм, при помощи которых изготовление самых разных деталей из алюминия производится под давлением.

Следует отметить, что и в том и в другом случае выплавляемым деталям можно придавать практически любую необходимую форму.

В любом случае, технология литья данного металла всегда оставалась практически оной и той же, за исключением некоторых особенностей.

Сегодня на крупных промышленных предприятиях практикуется литье под большим давлением, при котором практически полностью отсутствует усадка.

Технологически процесс литья алюминиевых заготовок на промышленных предприятиях с использованием машин и специального оборудования выглядит достаточно сложно.

ВАЖНО ЗНАТЬ: Как сделать улитку для холодной ковки своими руками?

Необходимое рабочее давление создается за счет работы поршня, который в свою очередь приводится в движение сжатым воздухом.

В этом случае используются эмульсионный состав, а также масло, которые способствуют ускорению его движения.

Алюминий, разогретый до температуры плавления, с большой скоростью поступает в специальную пресс- форму под большим давлением и полностью ее заполняет.

При этом усадка залитого металла практически полностью исключена.

Литье алюминиевых деталей под большим давлением имеет огромное количество достоинств, среди которых особенно выделяется высокая производительность данного процесса.

Видео:

Кроме этого можно отметить и высочайшую точность получаемых таким образом изделий, а также практически полное отсутствие какого-либо брака.

Данная технология успешно применяется при необходимости изготовить детали, используемые в приборостроении, а также авиастроении.

Использование пресс-форм в этом случае позволяет использовать расплавленную смесь практически любой температуры.

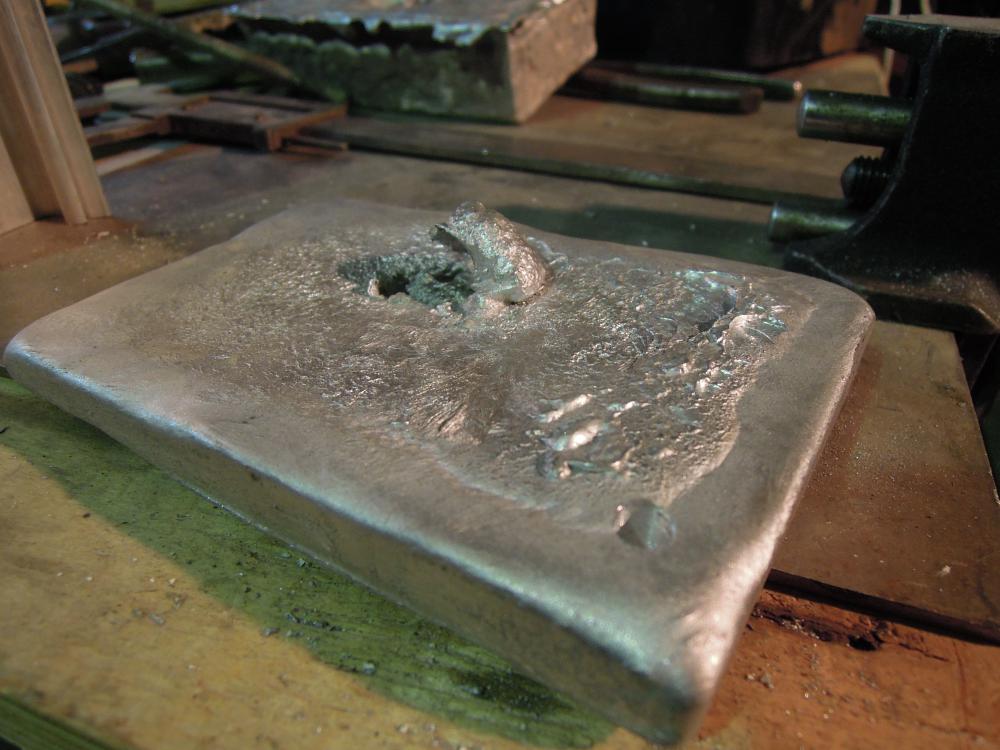

Простые формы

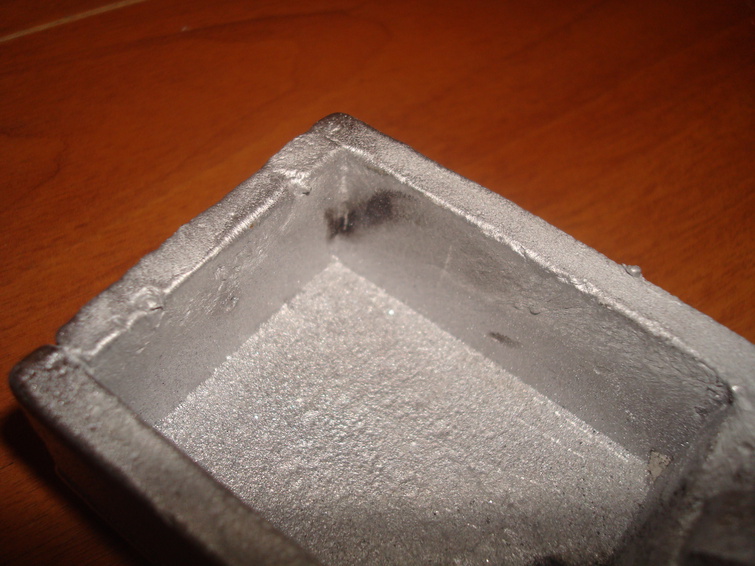

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Заливка строительного гипса в формочку

Большое количество гипса замешивать не стоит. Его должно хватить на половину формочки. Но перед тем как его замешать, форму требуется смазать изнутри. Для этого подойдёт любая густая смазка вроде солидола или литола.

Сначала формочка заливается до половины.

ФОТО: YouTube.comФорма заполняется наполовину, после чего немного разравнивается

ФОТО: YouTube.comФорма заполняется наполовину, после чего немного разравнивается

Теперь в гипс нужно уложить и немного притопить деталь, вылепленную из пластилина. Деталь должна быть притоплена до верхнего уровня гипса. Теперь остаётся ждать, пока алебастр подсохнет. После этого в нём делаются небольшие заглубления при помощи сверла. Впоследствии они не дадут частям опалубки сдвинуться по отношению друг к другу.

ФОТО: YouTube.comОтверстия необходимы, чтобы части формы не сдвинулись по отношению друг к другу

ФОТО: YouTube.comОтверстия необходимы, чтобы части формы не сдвинулись по отношению друг к другу

Снова в ход идёт смазка. Она наносится на всю горизонтальную поверхность. Теперь можно снова замешать гипс и долить до верха. Форма для отливки практически готова.

ФОТО: YouTube.comСмазка не даст половинкам формы слипнуться

ФОТО: YouTube.comСмазка не даст половинкам формы слипнуться

Ревербационный плавильный тигель

Ревербационный плавильный тигель служил эталоном в алюминиевом производстве практически с самого первого дня. Вариации в исполнении невозможно перечислить, также как и все виды лома, подвергавшиеся переработке. Некоторые модели данного устройства являются стационарными моделями, моделями наклонного типа, передней загрузки, вертикальной загрузки, а также многокамерными моделями. Каждая из перечисленных моделей имеет свои сильные и слабые стороны.

Плавильная печь передней загрузки

Сушильный под передней загрузки (рисунок 3) – печь с передней или фронтальной загрузкой представляет собой устройство, оснащенное дверкой по всей ширине печи для обеспечения полного доступа вовнутрь печи. Загрузка производится автопогрузчиком или, что более распространено, при помощи специальной загрузочной машины. Преимуществом данного типа устройства принято считать возможность полной выгрузки печи при непрерывной работе, а также способность работы с максимально высокой производительностью. Слабым местом печи является то, что необходимо произвести несколько операций загрузки для полного ее заполнения по причине внутренней геометрии печи. Данная печь подходит крупным и средним производителям под различные спецификации выплавок.

Рисунок 3 – Плавильная печь передней (фронтальной) загрузки

Плавильная печь вертикальной загрузки

Вертикальная загрузка (рисунок 4) – печь с верхней (вертикальной) загрузкой представляет собой устройство со съемной крышкой для обеспечения полного доступа вовнутрь печи. Загрузка производится с помощью козлового крана и загрузочного ковша. Преимущество данного типа модели составляет возможность ее полной загрузки за очень короткое время. Печь разработана с учетом ее полной выгрузки после каждого плавильного цикла, с возможностью легкой смены выплавок. Слабой стороной данной печи является потеря ею тепла при демонтаже крышки, что требует особого контроля последовательности операций по загрузке и плавлению.

Данная модель хороша для крупных переработчиков алюминия, под большие объемы, для переработки самого разнообразного лома/скрапа.

Рисунок 4 – Плавильная печь вертикальной загрузки

Многокамерная плавильная печь

Многокамерная плавильная печь (рисунок 5) представляет собой комплекс из различных камер, разработанных под специальные задачи по физическому изменению перерабатываемого лома. Загрузка камер производится разными способами, включая подачу через приемник, а также загрузку через основной портал.

Рисунок 5 – Многокамерная плавильная печь

Печь с подачей через приемник включает в себя внешний приемник для подачи загружаемого сырья. Стандартный набор перерабатываемых материалов включает в себя экструзионный скрап, стружку и обрезки, пакетированный лом, а также материал с невысокими параметрами веса и невысокую относительную плотность. Данный вид сырья требует быстрого погружения ниже уровня тигля во избежание окисления и потерь металла.

Данный тип печи рекомендован для использования в производстве ограниченного количества выплавок со стандартной рецептурой сплава. Сложность многопрофильного применения состоит в ограниченной возможности смены рецептуры в данной модели печи. Модель может представлять собой различную комбинацию камер, в зависимости от предполагаемого сырья и доступной площади для размещения печи .

Как плавить алюминий в домашних условиях в разные формы

Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

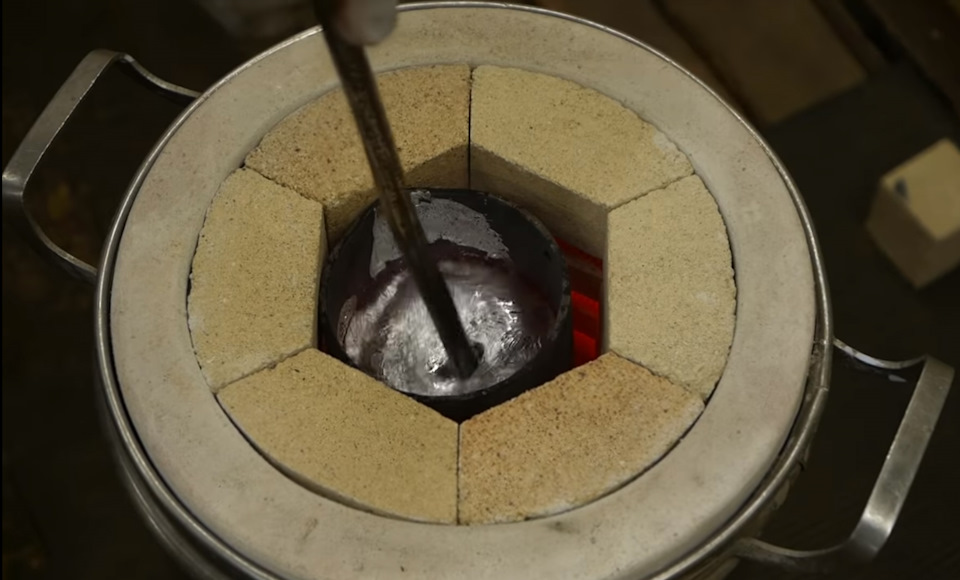

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Порядок работ

Наладить изготовление деталей из алюминия путем литья в домашних условиях достаточно просто, при этом нет необходимости приобретать дорогостоящее оборудование.

Моделям, которые будут участвовать в процессе литья, необходимо очистить и смазать внутреннюю поверхность. Если вы используете метод «в землю» — тоже необходима подготовка.

При этом следует проконтролировать, чтобы технологическое углубление в точности повторяло контуры будущей детали.

Усадка при выполнении заливки должны быть минимальной, в противном случае размеры детали не будут соответствовать заданным.

Для того чтобы усадка при застывании алюминия имела минимальный показатель, необходимо на форме сделать из глины небольшой кант, по который и заливать в нее расплавленный металл.

Для расплавления алюминия, как правило, используют стальную емкость и специальную печь.

На видео, которое размещено ниже, показано литье деталей из алюминиевого металла ручным способом.

Видео:

https://youtube.com/watch?v=cIlonSuReH0

Для того чтобы лить из алюминия самые разные детали, нет необходимости приобретать дорогостоящее оборудование.

Все что нужно для работы, можно найти в домашнем хозяйстве.

При этом при выполнении работы не стоит забывать и о правилах по технике безопасности.

Рекомендуется использовать специальную одежду, которая защитит кожные покровы от возможных ожогов.

Виды литья

Металлический сплав при литье всегда помещают в формы. Формы бывают разовые и многоразовые, которые, в свою очередь, могут быть нескольких видов. Существует три разновидности литья алюминия:

- в разовые формы;

- в выплавляемые модели;

- в комбинированные и полупостоянные формы из огнеупорного материала (в бетонные и железные формы).

Это самые известные виды литья, которые на практике могут между собой соединяться.

Литье алюминия в разовые формы – это литье отливок в песчаные формы. Самый распространенный и экономичный способ. Первым шагом для такой технологии является изготовление литейной модели из пластика, которая помещается в смесь из песка и связующего ингредиента, уплотненную под прессом. Выполняется заливка сплава в форму. После застывания отливка достается и проходит дополнительный этап обработки.

Современные технологии допускают использование вакуумных форм, которые засыпаются песком.

Кокиль используется для литья алюминия в железные формы. С помощью этой технологии можно получить самые качественные детали, изготовляемые в разборных металлических формах. Кокиль является многоразовым. Его можно использовать после очистки до тысячи раз, поэтому данный метод является еще и очень экономичным. Жидкий сплав здесь застывает без дополнительного внешнего вмешательства, полученные изделия отличаются повышенной плотностью, которая отвечает за уровень герметичности. Литье в кокиль – метод, на котором базируется до 45% изготавливаемых изделий.

Литье алюминия в формы по выплавляемым моделямпозволяет создавать отливки самой высокой точности, например, лопатки турбин. Готовится копия модели из воска или парафина и литниковая система. На модель в несколько слоев (до десяти) наносится смесь с добавлением огнеупорного материала. Каждый слой выдерживается до получаса в сушильных шкафах, которые заполнены аммиачным газом. Модель выжигают или достают в воде с помощью пара под высоким давлением. Потом происходит прокаливание, нагретый блок устанавливают в печь и оболочку наполняют расплавленным металлом. Завершающий этап – охлаждение, выбивание и отрезание отливки. Такой способ литья актуален для сплавов, которые плохо поддаются механической обработке. Используется как для выплавки единичных деталей, так и для серийного производства.

Литье по газифицируемым моделям необходимо для получения фасонных отливок. Такой метод является экономичным, эффективным для получения деталей высокого качества. Его все чаще используют в США и Китае. Изготавливается пенопластовая модель, которая помещается в форму из песка. Можно изготовить изделия до двух тонн и больше.

Литье отливок по центробежному методу применяется для изготовления деталей с формой тела вращения, например, гильз и втулок. Литье алюминия происходит в железную форму, которая вращается до трех тысяч оборотов в минуту. Центробежная сила равномерно распределяет состав по всей форме, процесс кристаллизации формирует отливку.

Метод оболочкового и цветного литья позволяет получить фасонные отливки путем литья алюминия в формы из гипса и песка. Готовится смесь из песка и синтетического порошка. Металлическую модель нагревают до 300 градусов, на нее насыпается приготовленная смесь для образования прочной оболочки. Полуформы помещают в металлический корпус, заливают в них расплав. Так создаются отливки весом до двадцати пяти килограмм. Достоинствами такой технологии можно считать контролирование режима охлаждения заготовок, возможность автоматизации процесса, высокий уровень производительности.

В цветном литье широко применяются гипсовые оболочковые формы (гипс с добавлением полимера, который быстро застывает). В металлические формы заливается жидкий цветной металл из меди, бронзы, алюминия, латуни.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе

Эту форму осторожно вынимают и заливают вместо нее алюминий

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

Видео:

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

Видео:

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса. Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать. Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания. Это может нарушить внутреннюю структуру металла и приведет к трещинам.

Видео:

P.S. Всё, можете начинать литье в домашних условиях!

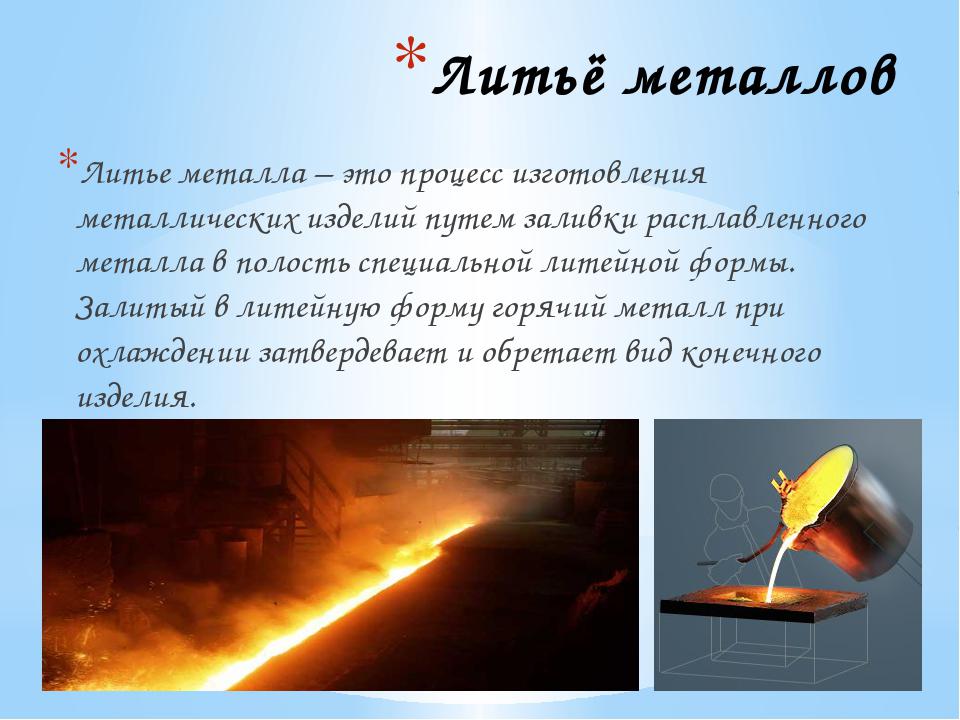

Общая информация #Литье металлов_иннов_описание

2.1 Описание назначения #Литье металлов_иннов_назначение

Литьём под давлением изготавливают:

- детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

- детали сантехнического оборудования;

- детали бытовых приборов (пылесосы, стиральные машины, телефоны);

- детали приборов

- детали кораблей

- детали самолетов

- детали для аэрокосмической промышленности

- детали автомобилей

- корпуса электродвигателей

- детали для энергетической промышленной

- деталей для централизованного отопления квартир и домов

Также литьё под давлением используется при производстве компьютеров, смартфонов и прочей электроники.

Практически любую деталь из алюминия можно отлить на машинах литья под давлением. Поскольку при литье под давлением можно получить детали с высокими допусками по пористости и плотности изделия.

2.2 Используемые материалы #Литье металлов_иннов_материалы

Способ литья под давлением применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей.Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

2.3 Описание технологического процесса #Литье металлов_иннов_процессы

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

Отливка под давлением

- Первый этап, это раскрытие пресс-формы и смазка. Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

- Второй этап, это смыкание пресс-формы. Усилие смыкания пресс-формы эта та характеристика, которая по современной классификации дает название всей машине, то есть например если у машины литья под давлением название C300D, то ее усилие смыкания 3000 кило-Ньютонов или 300 тонн и она является аналогом машины литья под давлением 711А08 по Советской классификации. Другими словами такая машина способна сдержать металл, который создает усилие, стремящееся раскрыть пресс-форму в триста тонн.

- Третий этап, это заливка металла в поршень. После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

- Четвертый этап, это запрессовка металла. Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает метал в камеру прессования.

- Пятый этап, это снятие готового изделия.

2.4 Серийность (#Литье металлов_иннов_серийность)

Данный метод изготовления заготовок отличается высокой производительностью. Но иногда чтобы переналадить линию для выпуска новой заготовки требуется вложить значительные средства, так как оборудование и оснастка очень дорогие (литье металлов под давлением).

Характеристики алюминия

Алюминий – серебристо-серый металл, отличающейся пластичностью и легкостью, очень хорошо поддается штамповке и неплохо гнется. Температура плавления алюминия составляет около 660 градусов, а точка кипения 2500 градусов.

Этот металл отличается высокой степенью проводимости тепла. Ему характерно активное взаимодействие с кислородом, из-за чего на поверхности алюминия образуется оксидная пленка. Она отличается цветом и физическими характеристиками, защищает металл от полного окисления под воздействием агрессивной внешней среды. Имеет высокую температуру плавления, превышающую температуру алюминия, что влияет на конечный результат.

Этот металл имеет свойство изменения структуры после плавки. Резкое его охлаждения не желательно, так как оно может привести к усадке полученного изделия. Это свойство стоит учитывать про домашнем литье изделий из алюминия.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Особенность работы

- Залитая масса остывает очень долго, причем не следует ускорять этот процесс принудительно. Отвердевание должно идти естественным путем, тогда структура болванки будет однородной по всей толщине. Ждать придется не меньше суток, так как верхняя твердая корка – еще не показатель, что внутри парафин затвердел.

- Используемый материал характеризуется значительной усадкой. Другими словами, в центральной части формы масса в процессе остывания несколько «просядет». Рассчитывая габариты нужной заготовки, это следует учесть и заливать парафин с некоторым запасом по объему.

Так как из готового образца придется вручную вырезать деталь, то понятно, что при отсутствии опыта (может быть, и способностей) все сделать точно и с первого раза не получится, особенно если нужно отлить что-то довольно сложной конфигурации. А у забракованной «болванки» путь один – на переплавку.

Чтобы не тратить зря время, их желательно подготовить две. Если первая и будет испорчена, то уже со второй, учитывая приобретенный опыт, работа пойдет успешнее. Учитывая, что свечи стоят копейки, это не «ударит по карману».

Изготовление формы

Рекомендаций по ее подготовке достаточно. Один из простых способов – сделать ее из оргстекла. Такой «аквариум» собирается скреплением вырезанных кусков оргалита при помощи пластилина. Им же производится и герметизация всех стыков.

Изготовление шаблона детали

На дне «аквариума» помещается «болванка». Чтобы в процессе заливки раствора она не сместилась, ее фиксируют тем же пластилином.

Нужно учесть, что вся остальная работа делается быстро, так как гипс хорошо схватывается. Но в чистом виде этот материал не применяется. Используется его смесь с песком мельчайших фракций (50 на 50). Иначе в массе гипса останется вода, которая после заливки алюминия начнет испаряться. Это приведет к образованию раковин в готовой детали.

Смесь разводят до состояния сметаны средней густоты, после чего раствор загружается в форму. Нужно его готовить столько, чтобы «болванка» была им полностью накрыта. В данном случае экономить на материале не стоит, тем более что и цена на него небольшая. Для удаления воздушных пузырьков, если нет вибростола, форму необходимо хорошенько потрясти вручную.

После застывания залитой массы «аквариум» демонтируется. Остается только удалить из гипса парафин. Вытопить его несложно. Например, положить гипсовый шаблон днищем вверх на лист железа, а его – на открытый огонь. Но это не гарантирует «чистоты» внутренностей формы. Если деталь – не просто металлическая пластина или что-то подобное, а имеет выступы, вырезы и так далее, то используется другой способ.

Берется ненужная металлическая тара, в которую ставится гипсовый шаблон и наливается вода. Посуда помещается на огонь, и при закипании жидкости парафин начнет собираться вверху (всплывать). Но отмыть емкость потом вряд ли получится.

После окончания процесса вытапливания гипс высушивается. Температура должна быть небольшая, иначе материал может «перегореть» и деформироваться, особенно тонкие части шаблона.

Заливка алюминия

Ничего сложного в этом нет, только один нюанс. Необходимо наготове держать ложку из «нержавейки», которой сразу же снимается образующаяся пленка окисла.

![Литье алюминия дома под давлением [оборудование, формы]](https://molibden-wolfram.ru/wp-content/uploads/3/8/0/3805f8142a0a328ae06585561e6f2a75.jpeg)