Применение нелегированого алюминия

Марки рафинированного алюминия

Рафинированным алюминием называют алюминий с чистотой от 99,99 % до 99,9999 %. За рубежом чистоту такого алюминия часто обозначают “4N to 6N” – по количеству девяток (Nine). Его получают специальными методами из первичного алюминия. Марки рафинированного алюминия находят применение в следующих областях:

- Фольга для электролитических конденсаторов (марка 1199)

- Производство полупроводников

- Плит для производства плоских дисплеев

- Распайка выводов в электронной промышленности

- Производство тонких пленок

- Производство высокочистого оксида алюминия и высокочистых порошков

- Электронные накопители (диски памяти)

- Для изделий с зеркальной поверхностью и ювелирных изделий

- Производство сверхчистых алюминиевых сплавов для аэрокосмической промышленности

Марки алюминия технической чистоты

- Электрические проводники: проволока, витые прводники, шины, полосы трансформаторов (марки 1350)

- Литографические плиты (марка 1100)

- Упаковка: фольга из алюминия марки (марки 1100, 1145, 1050, 1235)

- Прессованные трубы для пищевой, химической и пивоваренной промышленности (марки 1050, 1060)

- Теплообменники (марки 1050, 1070, 1145)

- Системы пассивной сейсмической защиты. Низкий предел текучести и высокая пластичность применяются для эффективного рассеивания сейсмической энергии при землетрясениях (марка 1050А)

- Алюминиевые бутылки (марки 1050А и 1070А)

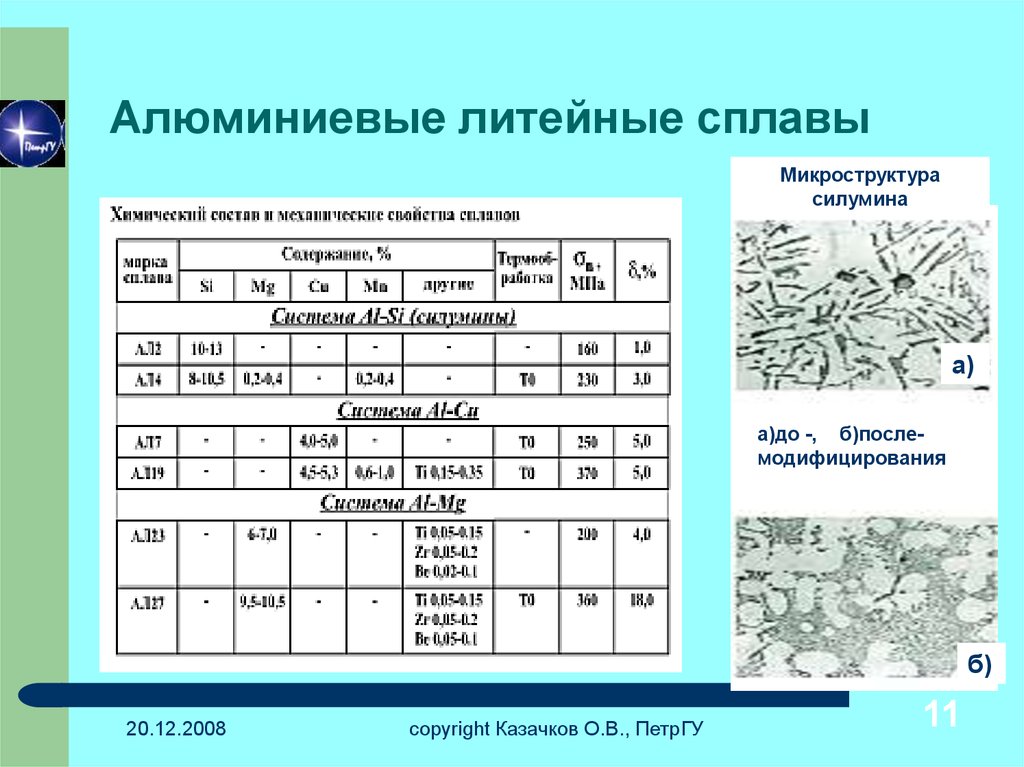

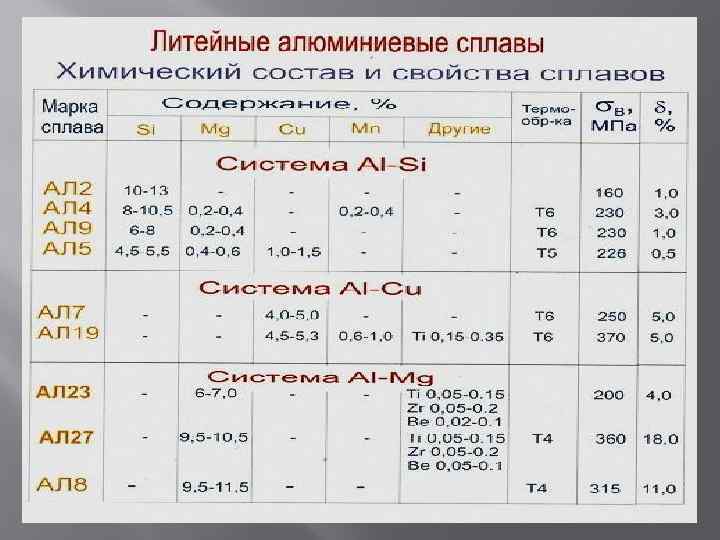

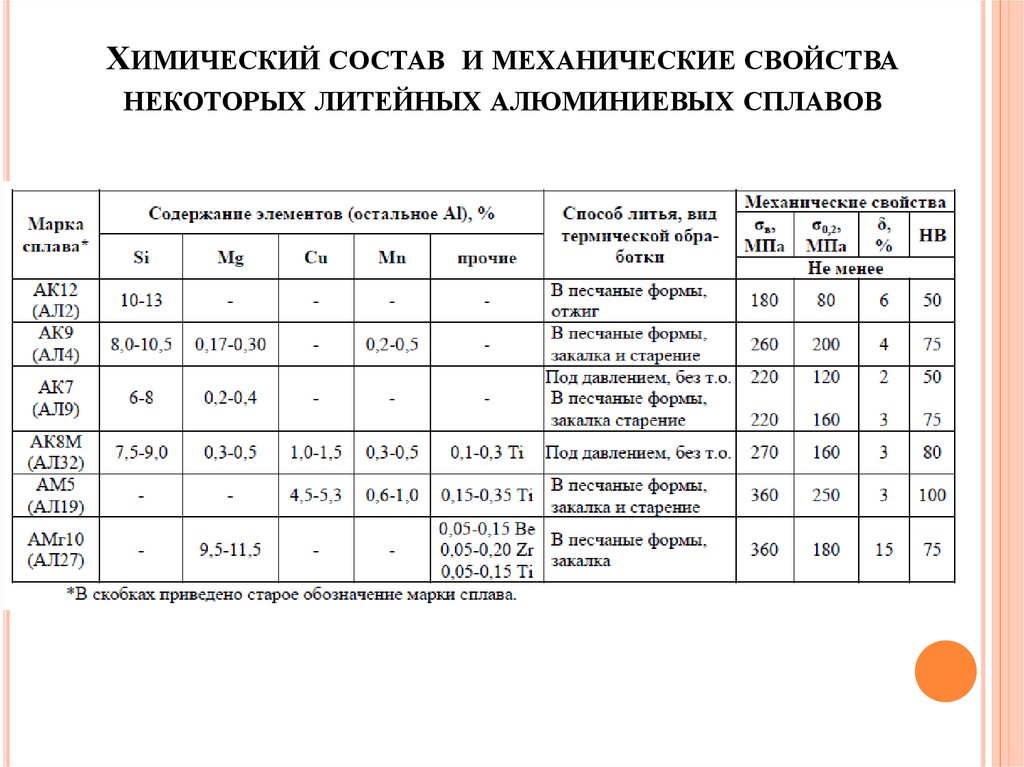

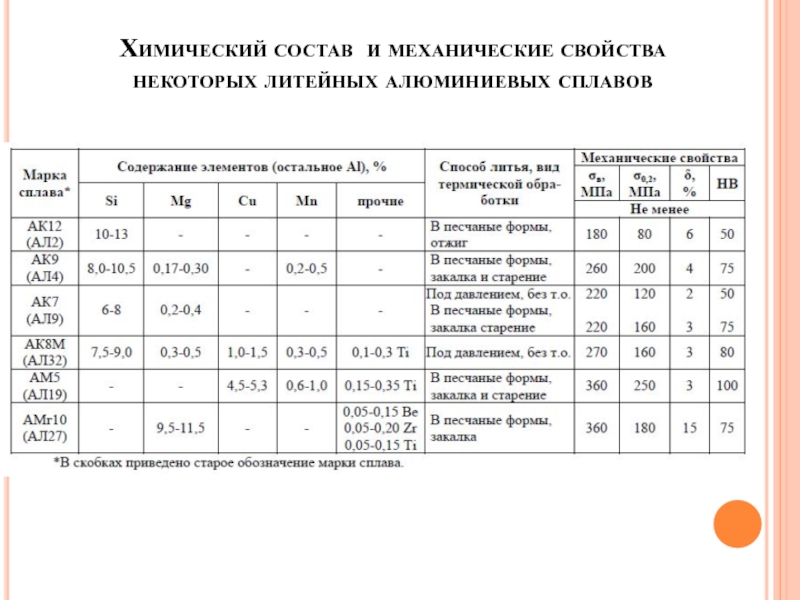

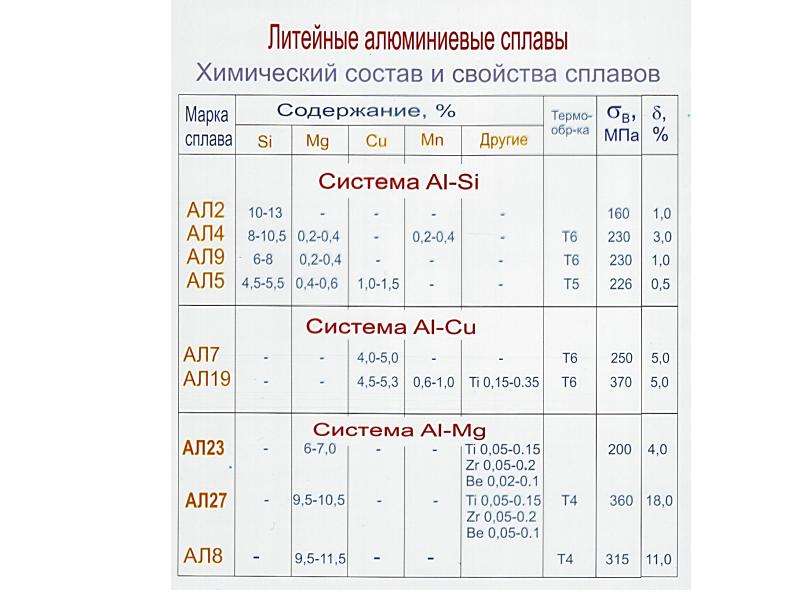

Алюминий-кремниевые сплавы (силумины)

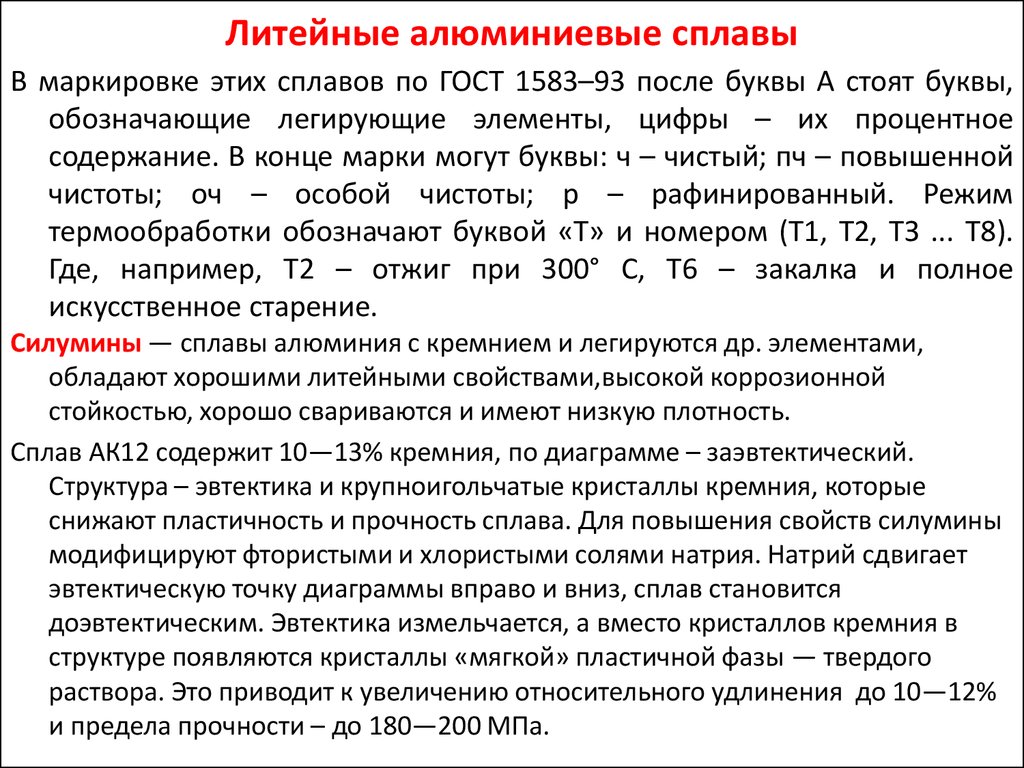

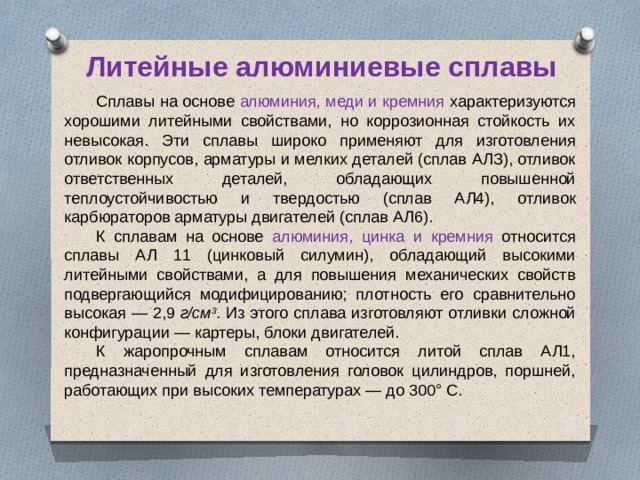

Применяют силумины доэвтектические, легированные только кремнием либо имеющие также небольшие количества других примесей (Сu, Мn). Структура их представляет собой α-твердый раствор и эвтектику (α+Si). Эвтектика содержит 12,5% Si, Максимальное содержание кремния в твердом растворе при эвтектической температуре (577°С) составляет 1,65%. Закалкой такого насыщенного твердого раствора можно на непродолжительный период времени удержать его в пересыщенном состоянии (растворимость кремния при комнатной температуре — около 0,1%). При старении выделяются тонкодисперсные частицы легирующего компонента, однако упрочняющий эффект незначителен. Очень быстрой закалкой можно кратковременно удержать в твердом растворе около 16% Si и сдвинуть эвтектическую точку до 17% Si. Эффективный модификатор силуминов — натрий в количестве 0,01%. Модифицированный силумин не рекомендуется применять в сочетании со сплавами Аl — Mg. Возможна также модификация силумина фосфором. Силумины, не содержащие кроме кремния других примесей, термически не упрочняемы. Небольшие количества магния вследствие образования его силицида дают возможность осуществлять термическое упрочнение сплава. В отличие от технического алюминия и сплава АМц, небольшие количества примеси железа оказывают на силумины отрицательное влияние, которое частично нейтрализуется марганцем. Железо с кремнием дает хрупкие пластинчатые образования — α-фазу (Fe2SiAl8) и β-фазу (FeSiAl5). При большом содержании кремния возможно образование δ-фазы (FeSi2Al4) и γ-фазы (FeSiAl3). При большом содержании железа возможно появление наиболее тугоплавкого соединения FeAl3 (Тпл =655°С). Марганец с железом дает смешанные менее хрупкие кристаллы (Fe,Mn)3Si2Al5. Легирование медью наряду с магнием позволяет получать более сложные упрочняющие фазы (например, Cu2Mg8Si6Al5) и соответственно достигать большего эффекта в результате термического упрочнения.

Из всех литейных сплавов силумины отличаются наивысшей жидкотекучестью. Вслед за ними идут алюминий-магниевые и алюминий-медные сплавы.

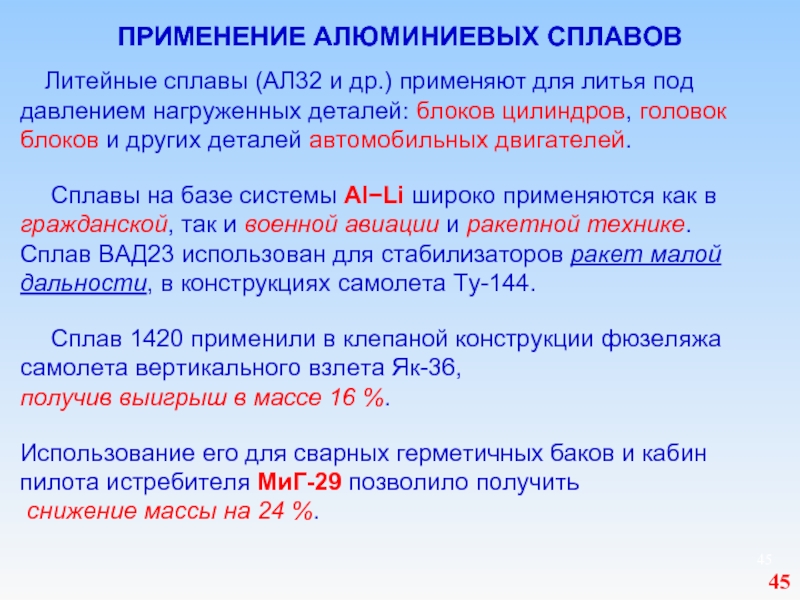

Как указывалось выше, при изготовлении различных авиационных узлов и деталей преимущественно применяются деформируемые сплавы. Объем применения литейных сплавов в связи с их меньшей технологичностью ниже. Вместе с тем в летательных аппаратах используются сварно-литые конструкции и узлы, например, в поршнях с галерейным охлаждением, насосах и др.

Выбор алюминиевого литейного сплава

Выбор алюминиевого литейного сплава для блока цилиндров требует учета различных факторов. Алюминиевые литейные сплавы, которые применяют в производстве таких сложных литых изделий как блоки цилиндров, должны соответствовать целой комбинации технических требований. Эти требования включают:

- низкую стоимость;

- хорошие литейные свойства;

- хорошую обрабатываемость резанием;

- достаточно высокая прочность при повышенных температурах.

Прочность

Уровень прочности сплава определяет, например, минимально допустимую толщину стенки. Поэтому выбор алюминиевого литейного сплава должен производиться уже на первом этапе проектирования блока цилиндров двигателя. Обычно выбор алюминиевого сплава является компромиссом. Высокопрочные литейные сплавы могли бы быть предпочтительным выбором, но часто у них могут быть такие недостатки, как высокая стоимость, низкие литейные свойства и недостаточная прочность при повышенных температурах.

Цена

Из соображений цены и по техническим причинам почти все автомобильные алюминиевые блоки цилиндров делают из сплавов, которые основаны на применении вторичного алюминия – алюминиевых сплавов, который получают из алюминиевого лома. Это, например, сплавы EN AC-46200 (AlSi8Cu3) и EN AC-45000 (AlSi6Cu4). При повышенных требованиях к вязкости материала применяют сплавы с более жесткими требованиями по примесям и загрязнениям, которые уже близки к требованиям для сплавов из первичного алюминия.

Литейные свойства

Литейные свойства алюминиевых сплавов обычно повышаются с повышением содержанием в них кремния. С другой стороны, добавки медь, которые нужны для повышения прочности при высокой температуре, оказывают отрицательное влияние на литейные свойства алюминиевых сплавов, в первую очередь, на текучесть сплава при заполнении литейной формы. Кроме того, когда применяется метод литья под высоким давлением, то применяют сплавы с некоторым содержанием железа, а также марганца, чтобы предотвратить налипание жидкого алюминия к стальной литейной форме. Однако повышенное содержание железа снижает прочностные свойства алюминиевой отливки.

Иногда наиболее важными при выборе литейного сплава являются не цена и литейные свойства, а некоторые другие его свойства, например, износостойкость.

Алюминий для раскисления стали

Марки алюминия в ГОСТ 295

Алюминий, который применяют для раскисления стали, а также производства ферросплавов и порошков для алюминотермии также подразделяется на марки. Требования к этим маркам алюминия устанавливает ГОСТ 295-98. Этот алюминий изготавливают как из первичного сырья, так и из лома и отходов алюминиевых сплавов. Производится в чушках и гранулах. Для этих марок алюминия характерно очень большое содержание примесей – в общем количестве до 13 %.

Таблица 7 – Марки алюминия для раскисления, производства ферросплавов и алюмотермии

- Properties of Pure Aluminum / A. Sverdlin //Handbook of Aluminium: Vol.1 Physical metallurgy and Processes, ed. G.E. Davis, D.S. MacKenzie, 2003

- Aluminum and Aluminum Alloys / ed. J.R. Davis – ASM International, 1993

- The Aluminium Industry /James F King – Woodhead Publishing, 2001

- https://www.aluminum.org/sites/default/files/aecd16.pdf

- Aluminium Alloy Castings. Properties, Processes and Applications / J.G. Kaufman, E.L. Rooy – ASM International, 2004

Сферы применения алюминиевых сплавов

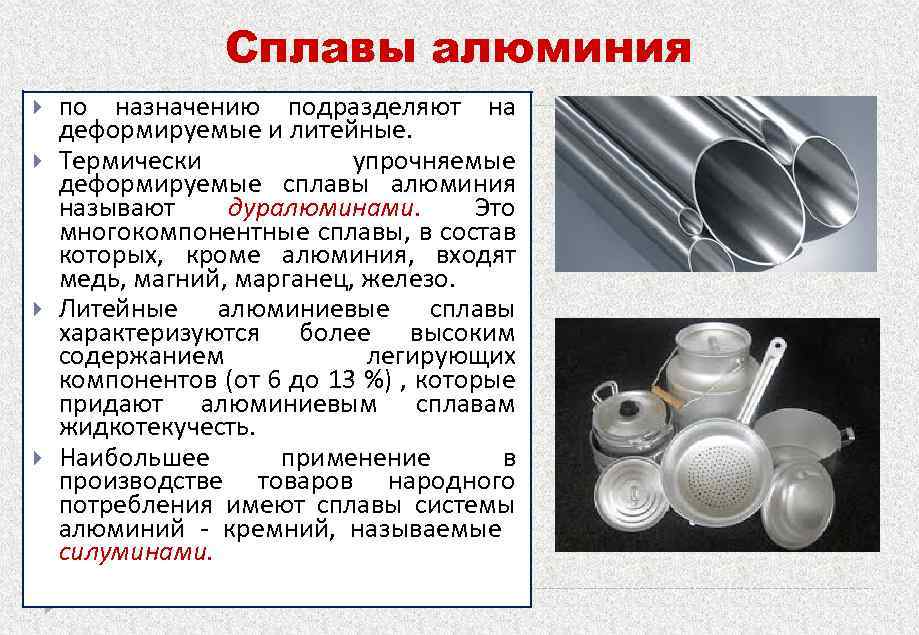

Алюминиевые сплавы широко применяются во многих сферах. Благодаря их эксплуатационным характеристикам они входят в пятерку наиболее распространенных соединений металла.

Сначала, благодаря легкости и прочности, их начали использовать при производстве дирижаблей и самолетов.

В настоящее время в связи с высокой температурой плавления соединения алюминия используют при производстве скоростных поездов. Поверхность во время движения на большой скорости нагревается, однако при этом не подвергается деформации.

Широко применяются металл и его соединения в судостроении, где им отдают предпочтение перед сталями. Корпуса из алюминия не подвержены обрастанию ракушками, которые отрицательно сказываются на обтекаемости судов и скорости их движения. Очистка стального корпуса требует значительных временных и финансовых затрат. Таким образом, первоначальные вложения в строительство алюминиевого корпуса окупаются благодаря более дешевой эксплуатации.

Невысокая стоимость и небольшой удельный вес обеспечили востребованность материала в военной промышленности, к примеру, из него производят отдельные элементы стрелкового оружия. С использованием соединений алюминия изготавливают ракетное топливо.

Высокой электропроводностью обусловлено использование алюминиевых сплавов для производства проводов и деталей радиоприемников. Они подходят для изготовления различных габаритных проводников электрического тока (линий электропередач, оболочек высоковольтных кабелей, шин распределительных устройств), что вызвано их заметными преимуществами перед другими металлами. Например, для алюминиевых оболочек кабелей характерны большая прочность и меньшая плотность, чем для свинцовых. Страны с высокоразвитой промышленностью тратят около 15 % алюминия для удовлетворения электротехнических потребностей.

Металл в настоящее время продолжает использоваться для производства посуды. По-прежнему остаются востребованными алюминиевые вилки, ложки, кастрюли и емкости для жидкостей.

Алюминий нашел применение и в пищевой промышленности – в качестве пищевой добавки. Для обозначения в составе продуктов алюминия используют букву E. Металл выступает в роли красителя в кондитерских изделиях, предохраняет продукты от появления плесени. Различные продукты упаковывают в тонкую алюминиевую фольгу, толщина которой не превышает 0,009 мм. А алюминиевая лента толщиной 0,2-0,3 мм идет на производство консервных банок.

Одним из специфических вариантов использования алюминиевых сплавов являются атомные реакторы. Большая часть из них при работе использует тепловые нейтроны. Соответственно, конструкция реакторов должна состоять из металлов, слабо поглощающих такие частицы. К примеру, из алюминия, отличающегося также высокой коррозионной устойчивостью при воздействии горячей воды, перегретого пара, углекислого газа, которые чаще всего выступают в качестве источника тепла в реакторах.

Группы сплавов

Существует несколько групп, на которые подразделяется силумин. Это разделение осуществляется по применению этого материала для различных целей.

Эвтектический силумин, который имеет маркировку АК12, то есть всего лишь 12% содержания кремния, а также не упрочняется термической обработкой и не образуется усадочной прочности, рекомендуется использовать для изготовления герметичных деталей приборов или агрегатов невысокой нагруженности.

В качестве примера доэвтектического силумина можно взять сплав АК9ч. Для его изготовления уже применяется закалка при температуре в 530 градусов со временем выдержки от 2 до 6 часов. После этого идет процесс охлаждения материала в горячей воде и активизируют процесс старения при температуре в 175 градусов, который длится в течение 15 часов. Применение силумина этой группы осуществляется для изготовления нагруженных и крупногабаритных деталей.

Третья группа сплавов — это высоколегированный заэвтектический силумин, маркировка которого АК21М2. Принадлежность этого материала — поршневая группа сплавов. Этот материал предназначается для работы в среде с повышенными температурами, так как выделяется повышенной жаропрочностью, высоким коэффициентом износоустойчивости.

Закалка алюминиевых отливов

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Маркировка

Так как силумин — это сплав алюминия и кремния, а также всего лишь одна из его разновидностей, то была разработана специальная маркировка, которая позволяет быстро и легко определить процентное содержание компонентов, а также, какие именно химические элементы использовались при изготовлении сплава. Для того чтобы поставить маркировку на сплав силумина, используют буквенные и цифровые обозначения. К примеру, АК12 или же АК9Ц7. Первая буква всегда указывает на содержание алюминия в сплаве, а вторая на содержание кремния. Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия — А, кремния — К 9% и цинка — Ц 7%.

Также важно отметить, что сплав обладает повышенной текучестью в расплавленном состоянии, а также хорошей свариваемостью. Если учитывать, что температура плавления силумина всего 580 градусов по Цельсию, то это можно отнести к списку преимуществ материала

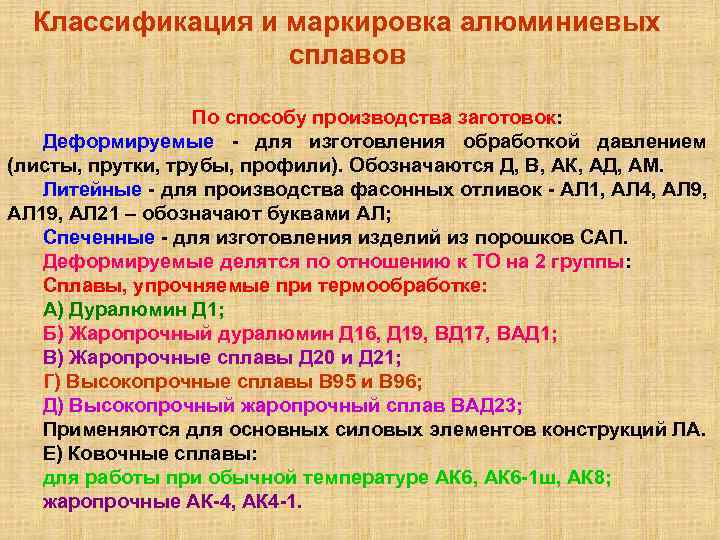

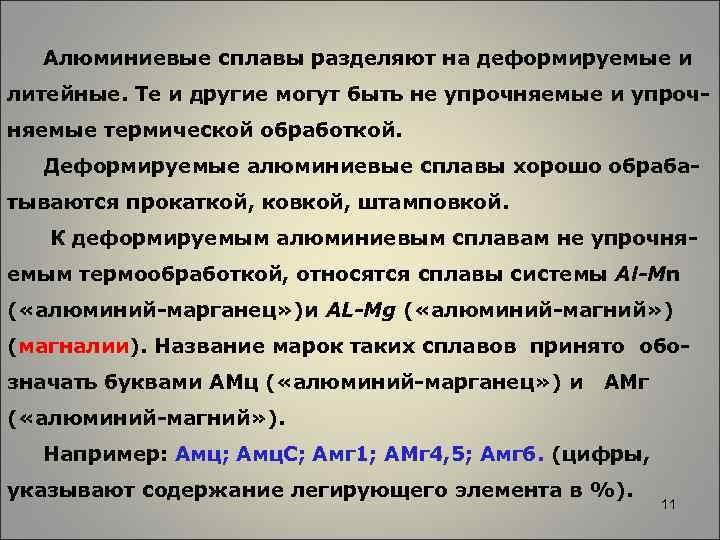

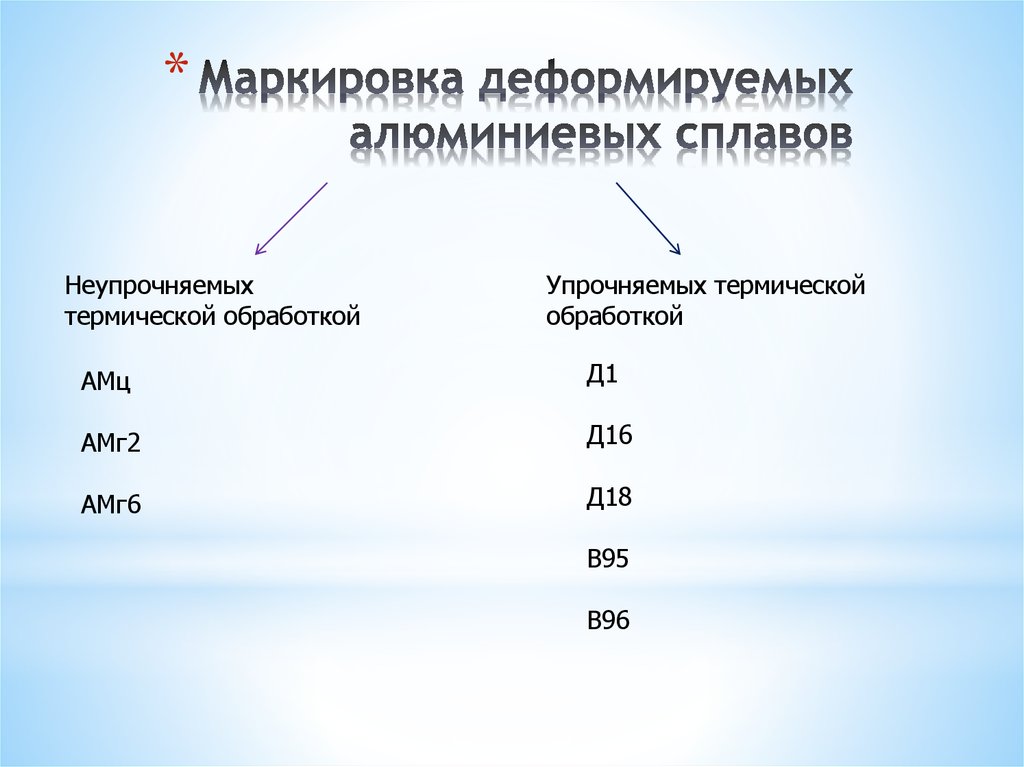

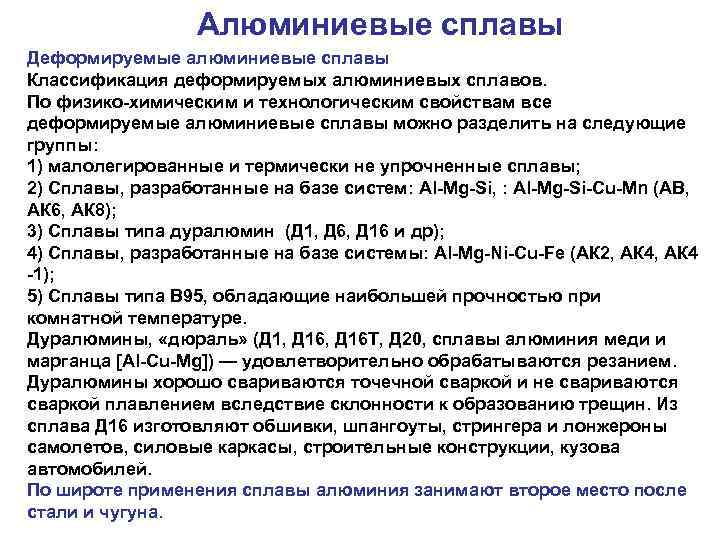

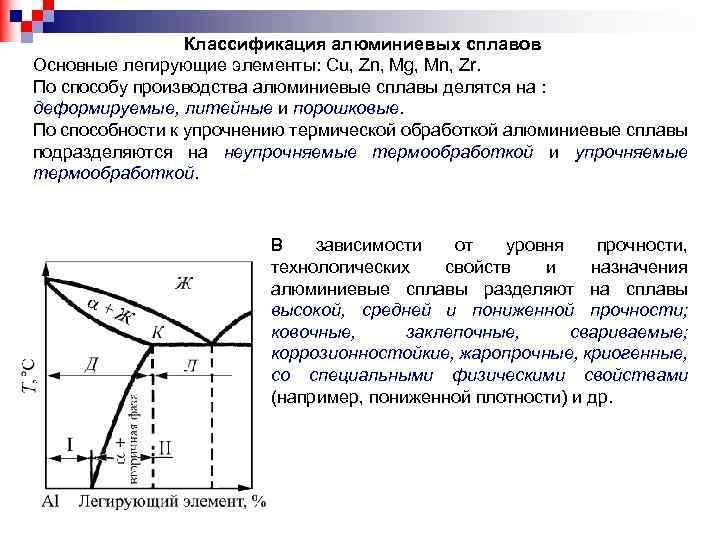

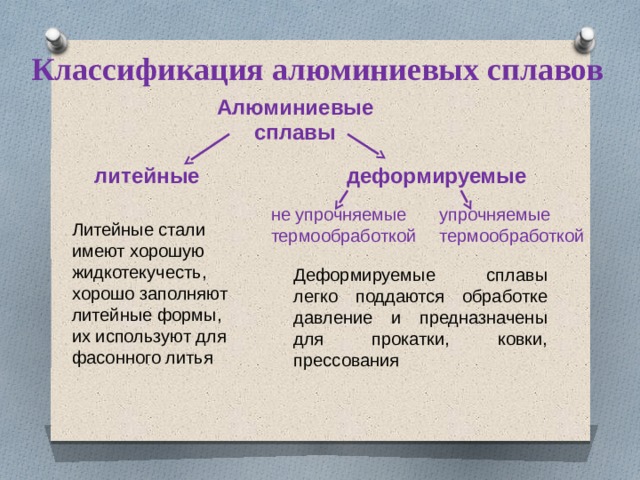

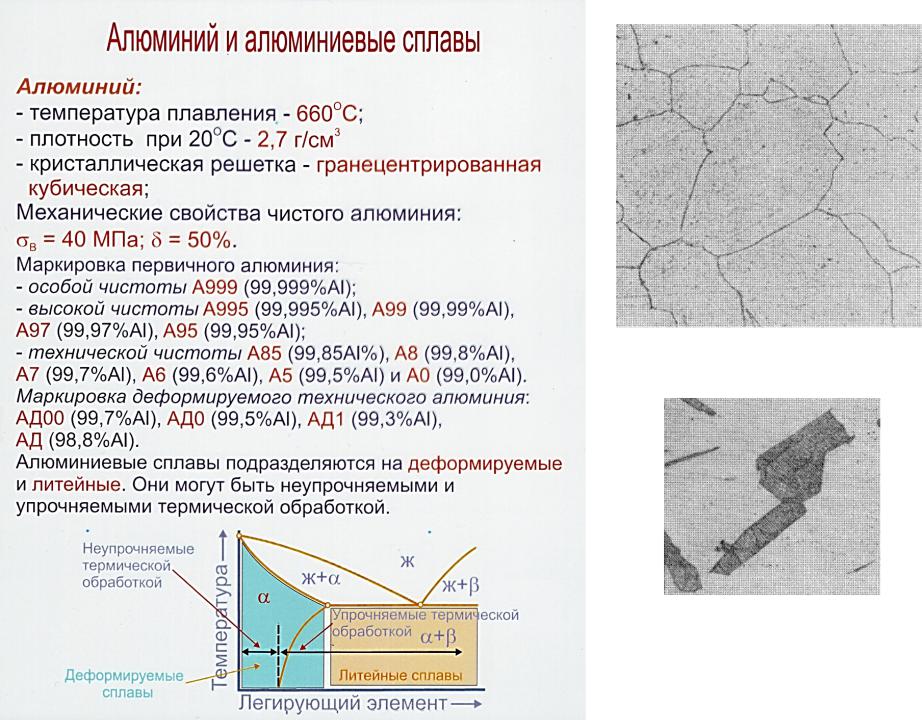

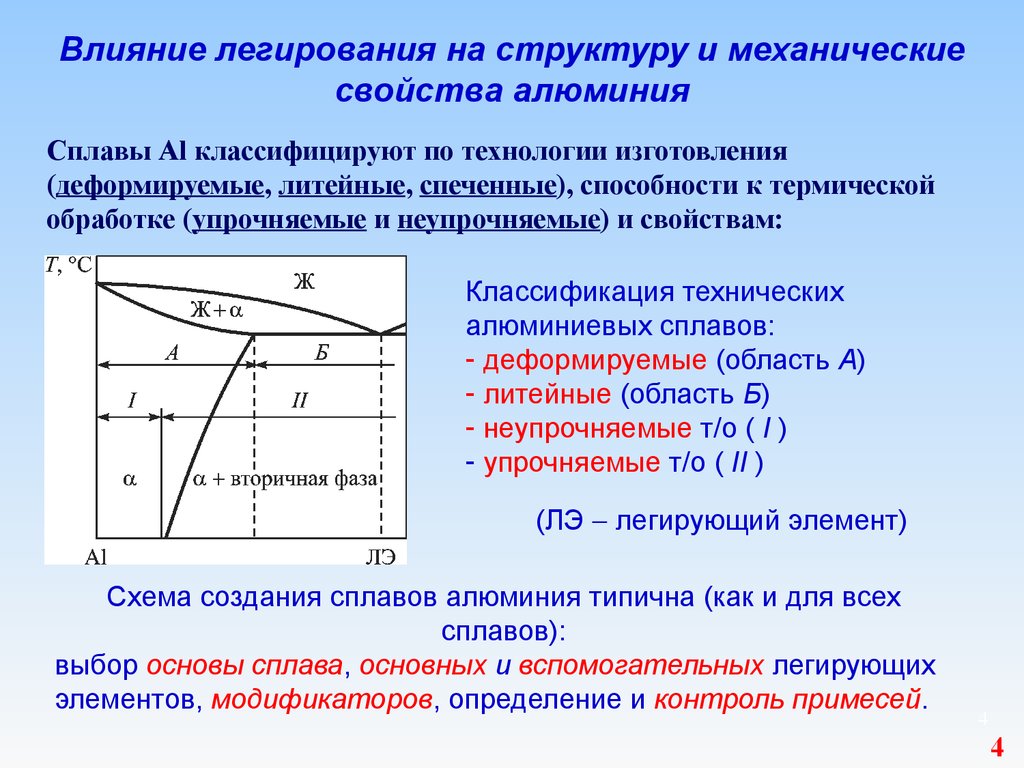

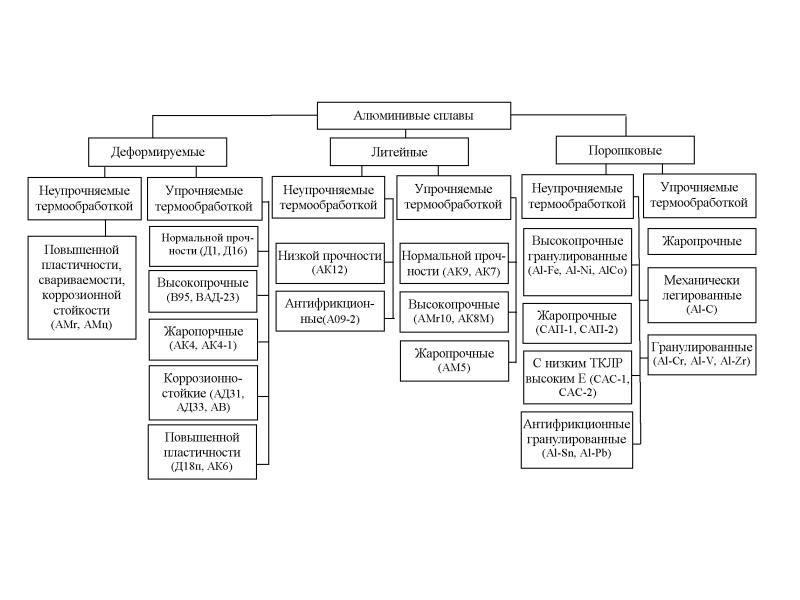

Классификация алюминиевых сплавов

Классификацию алюминиевых сплавов – сплавов алюминия – производят по различным критериям, в том числе:

- по методу обработки – литейные и деформируемые

- по механизму упрочнения – термически упрочняемые и деформационно упрочняемые

- по основным легирующим элементам

Две категории: литейные и деформируемые

Две категории алюминиевых сплавов

- литейные

- деформируемые

Литейный алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства отливок.

Деформируемый алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства алюминиевых изделий горячей и/или холодной обработкой давлением.

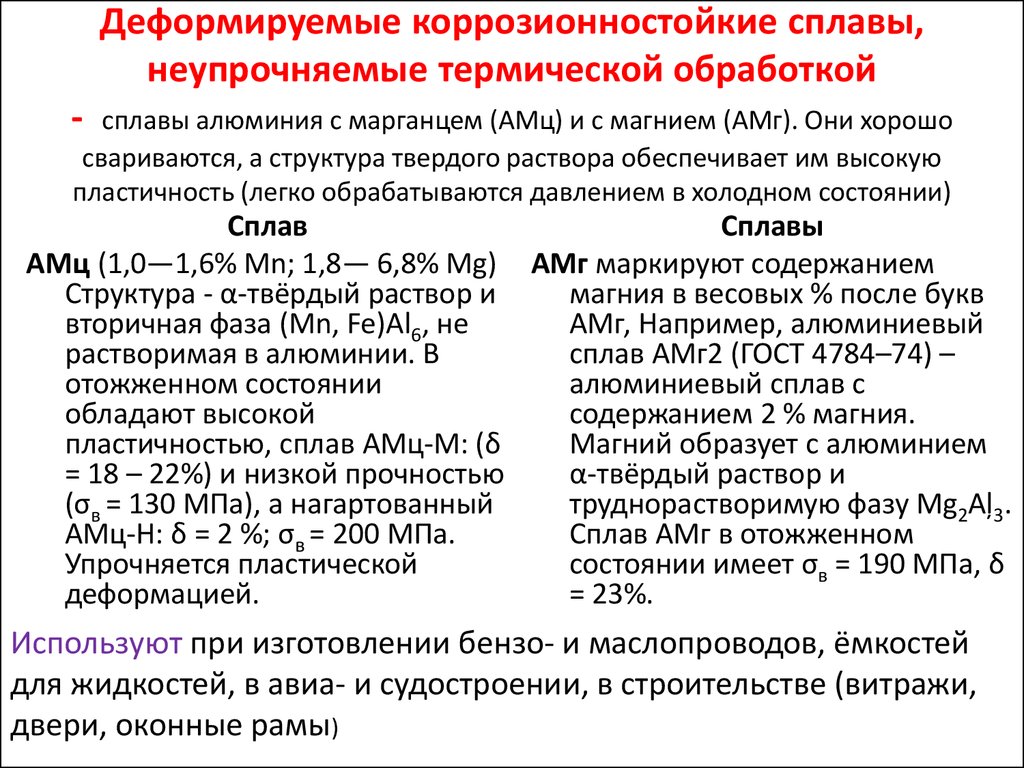

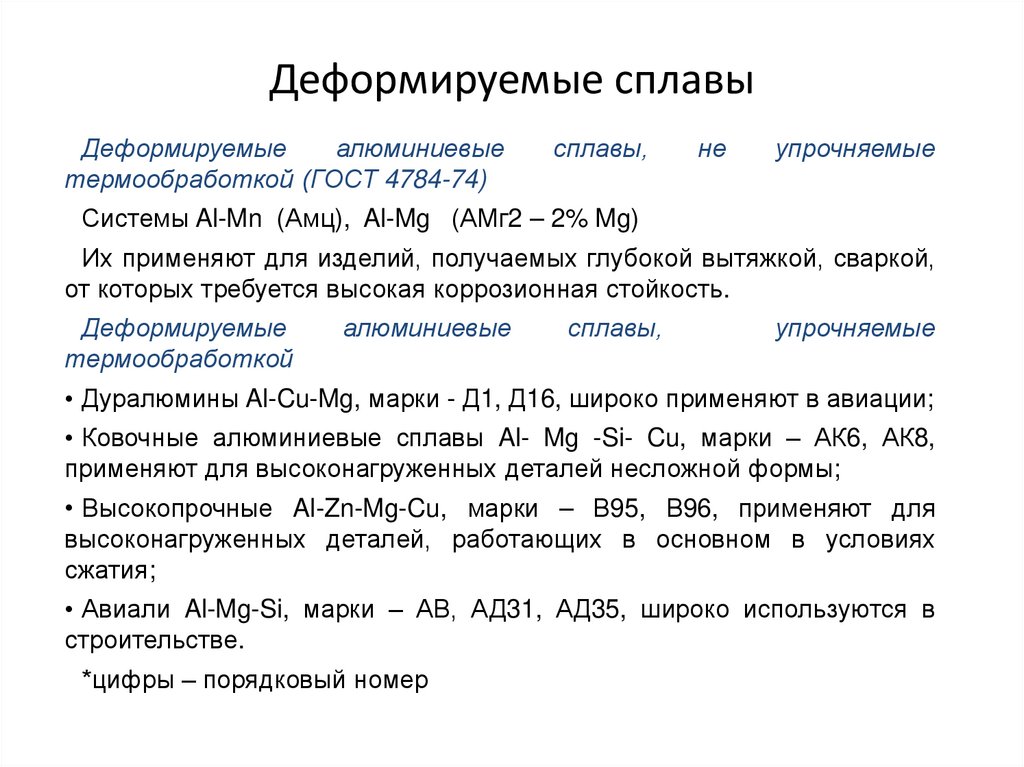

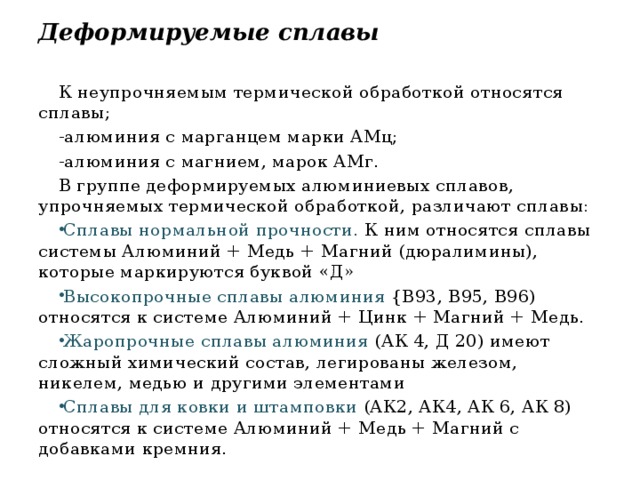

Деформируемые сплавы

Деформируемые алюминиевые сплавы сначала разливают в слитки (круглые или прямоугольные), а потом обрабатывают по различным технологиям обработки давлением – горячей и холодной – до придания им нужной формы:

- прокаткой – для получения листов и фольги;

- прессованием – для получения профилей, труб и прутков;

- формовкой – для получения более сложных форм из катанных или прессованных полуфабрикатов;

- ковкой для получения сложных форм с повышенными механическими свойствами,

а также: - волочением, штамповкой, высадкой, вытяжкой, раскаткой, раздачей, гибкой и т. п.

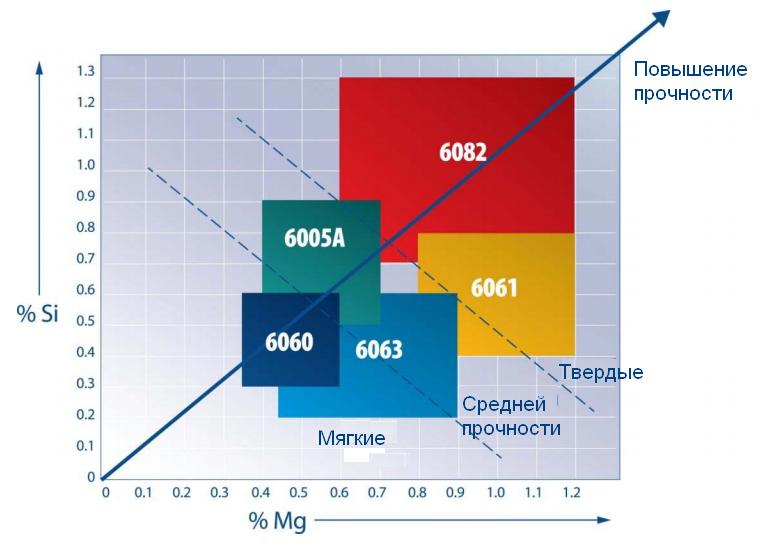

Популярные деформируемые алюминиевые сплавы серии 6ххх, которые применяют для производства прессованных алюминиевых профилей, представлены ниже на рисунке 7.

Рисунок 7 – Основные алюминиевые сплавы серии 6ххх

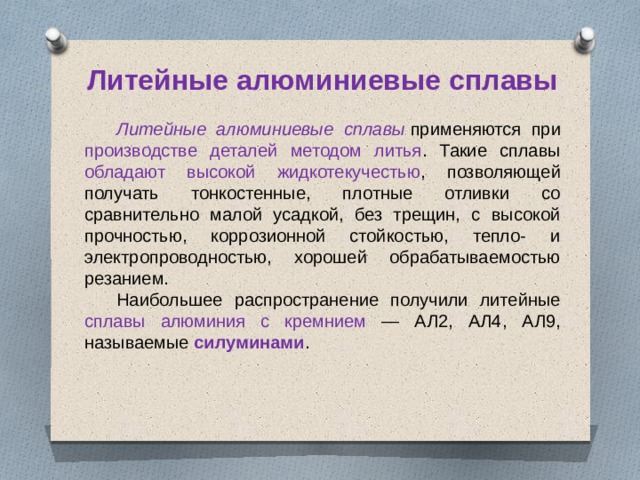

Литейные сплавы

Литейные алюминиевые сплавы в расплавленном состоянии разливают непосредственно в их конечную форму одним из различных методов, таких как, литье в песчаные формы, литье в кокили или литье под давлением. При литье применяют сложные литейные формы. Эти сплавы часто имеют высокое содержание кремния для улучшения их литейных свойств.

У этих двух категорий алюминиевых сплавов классификация по легирующим сплавам различная: в целом в них добавляются одни и те же легирующие элементы, но в разных количествах.

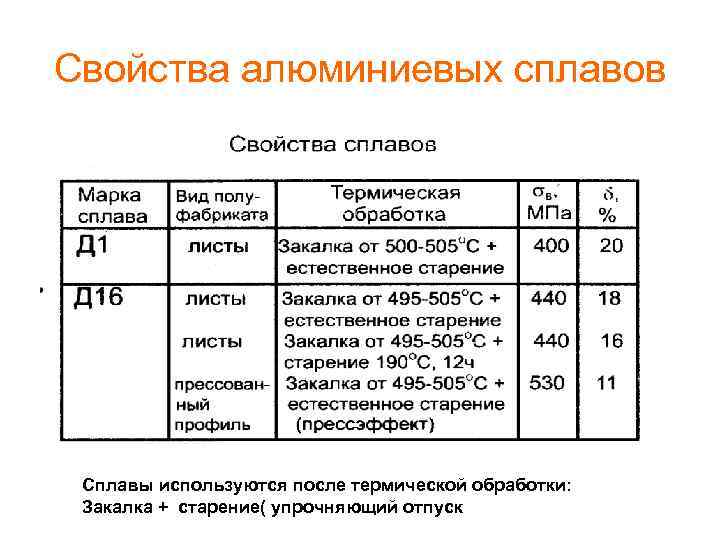

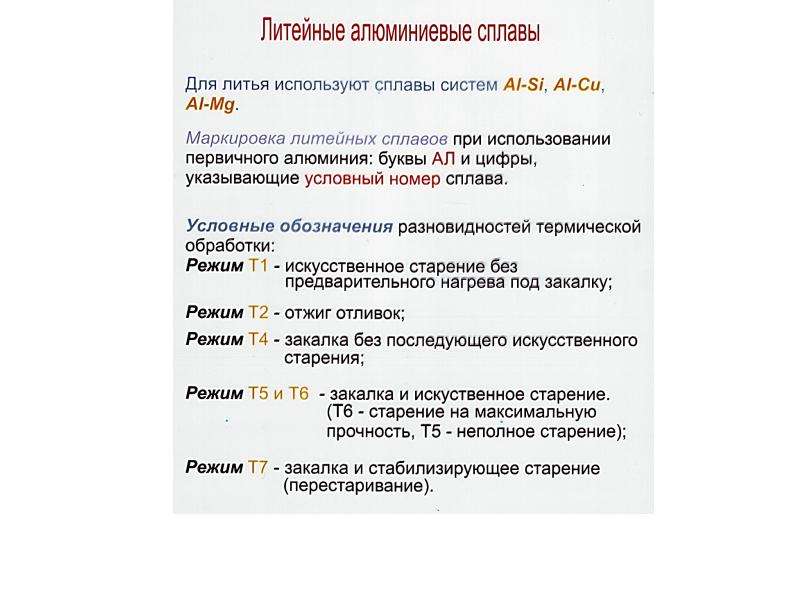

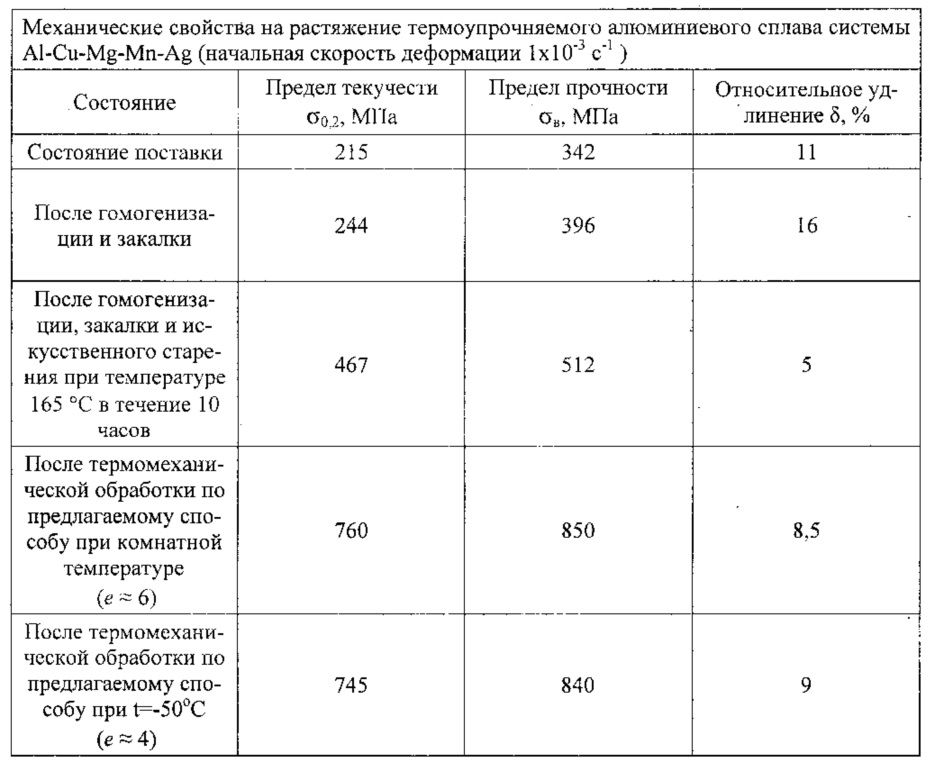

Прочность и другие механические свойства алюминиевых сплавов, как деформированных, так и литейных, определяются в основном их химическим составом, т. е. содержанием в алюминии легирующих элементов, а также вредных примесей. Однако возможно изменение этих свойств для достижения их оптимального сочетания путем дополнительной обработки сплавов – термической или деформационной, или и той, и другой. В результате этого сплав изменяет свои первоначальные механические свойства и получает свое окончательное состояние, в котором и поставляется заказчику. Упрочняющую термическую обработку применяют как к литейным, так и к деформированным сплавам, Они в этом случае называются сплавами, упрочняемыми термической обработкой.

Два механизма упрочнения

Два класса алюминиевых сплавов:

- термически упрочняемые

- деформационно упрочняемые (нагартовываемые)

Термически упрочняемые сплавы

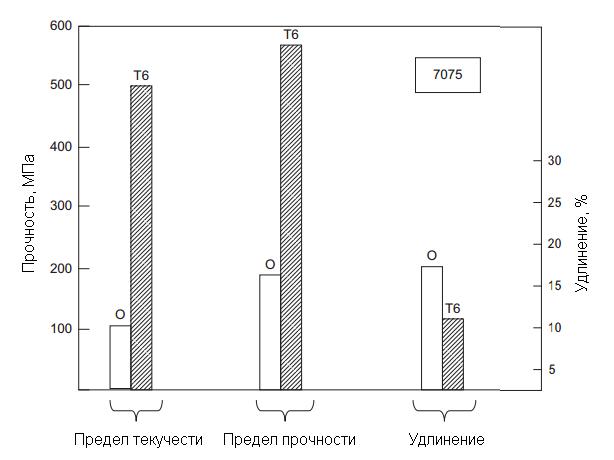

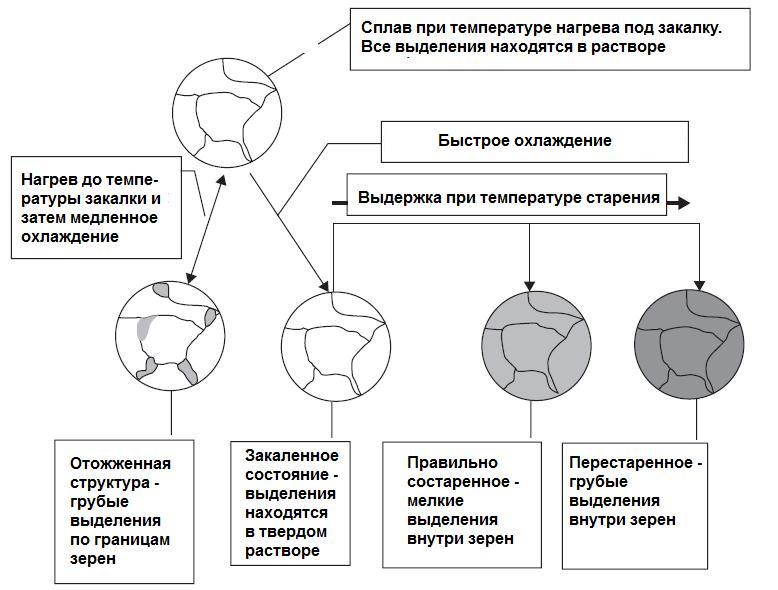

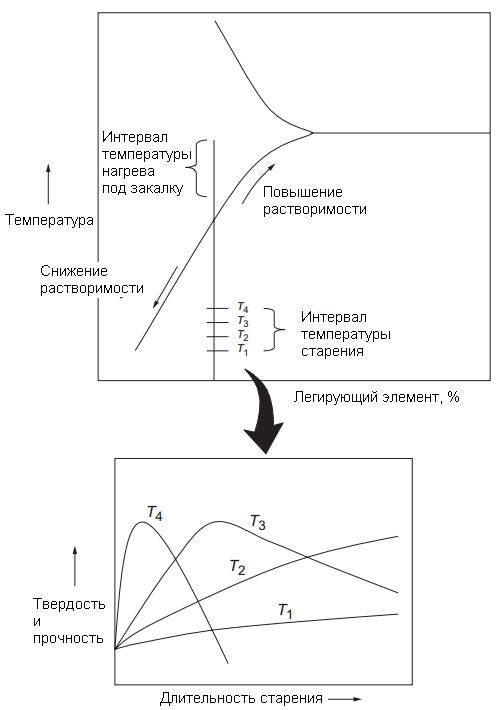

Термически упрочняемый сплав – сплав, который может быть упрочнен соответствующей термической обработкой (рисунки 2, 3 и 4).

Рисунок 2 – Закалка и упрочнение старением алюминиевых сплавов

Рисунок 3 – Типичное термическое упрочнение старением

Рисунок 4 – Эффект термического упрочнения на механические свойства сплава 7075

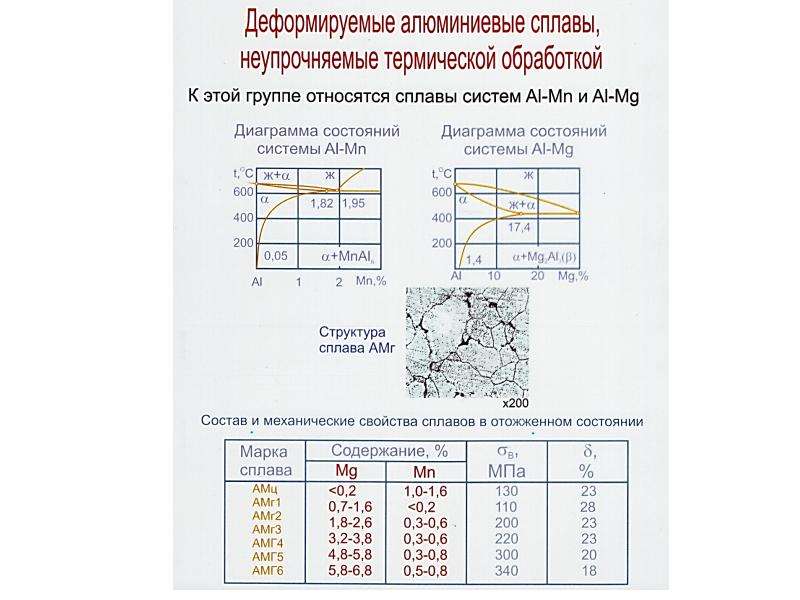

Нагартовываемые сплавы

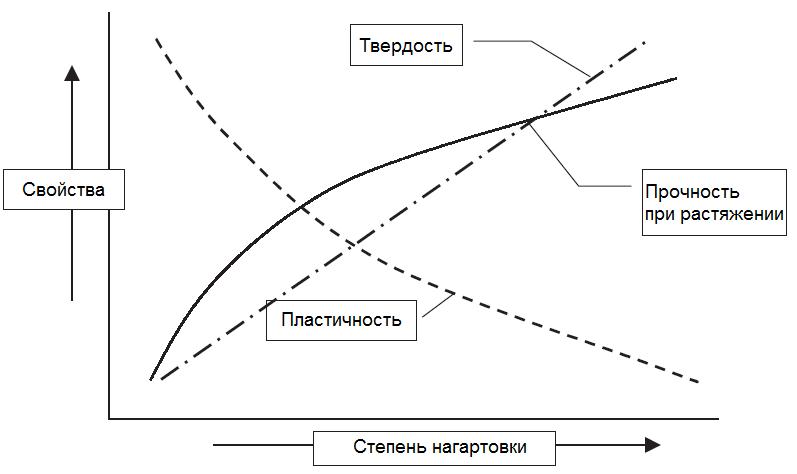

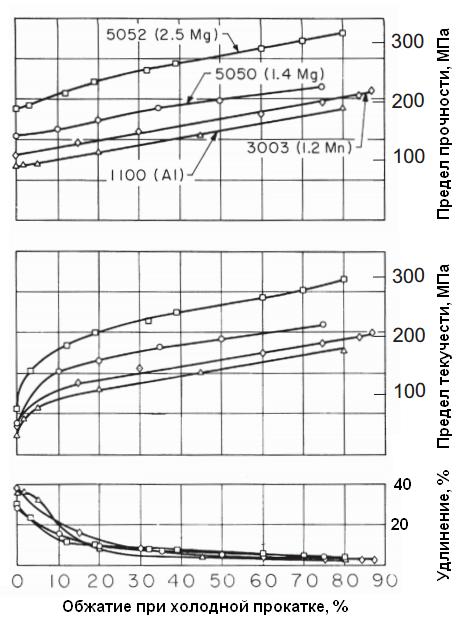

Деформационно упрочняемый сплав (“термически неупрочняемый”, нагартовываемый) – сплав, который упрочняется только путем деформационной обработки (рисунки 5 и 6), а не термической обработкой.

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 6 – Кривые нагартовки (деформационного упрочнения)

термически неупрочняемых алюминиевых сплавов

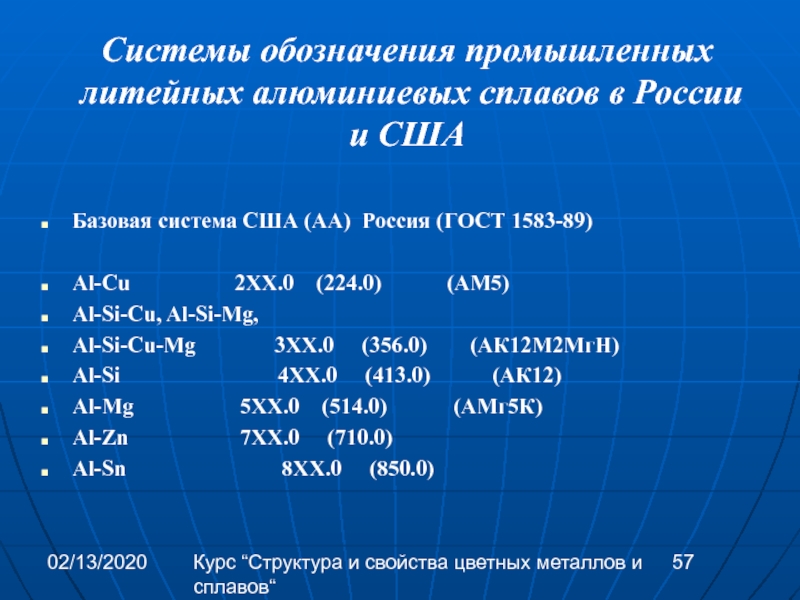

Серии и системы легирования

- Все алюминиевые сплавы – и деформируемые , и литейные – подразделяются на серии по главным легирующим элементам.

- Каждая серия алюминиевых сплавов, деформируемых и литейных, включают одну, две или три различных системы легирования.

- Система легирования может включать только главный легирующий элемент (выделены ниже жирным шрифтом) или еще дополнительно один или более легирующих элементов.

Серии деформируемых сплавов

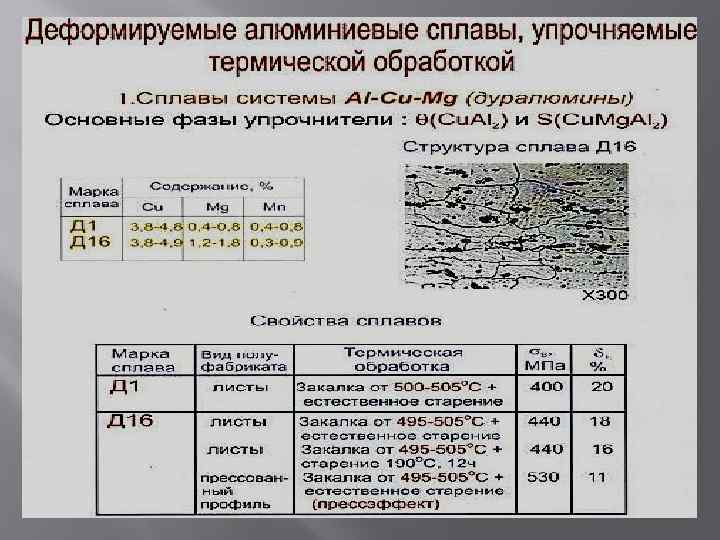

- 2ххх – Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si, Al-Cu-Li

- 3xxx – Al-Mn

- 4xxx – Al-Si

- 5xxx – Al-Mg

- 6xxx – Al-Mg-Si

- 7xxx – Al-Zn, Al-Zn-Mg, Al-Zn-Mg-Cu

- 8xxx – Al-Fe, Al-Fe-Ni, Al-Li-Cu-Mg

Серии литейных сплавов

- 2xx – Al-Cu, Al-Cu-Ni-Mg, Al-Cu-Si,

- 3xx – Al-Si-Cu, Al-Si-Cu-Mg, Al-Si-Mg

- 4xx – Al-Si

- 5xx – Al-Mg

- 7xx – Al-Zn

- 8xx – Al-Sn

Химический состав и состояние

Чистый алюминий является довольно слабым конструкционным материалом с пределом прочности около 90 МПа. Однако при добавлении к алюминию небольших количеств таких легирующих элементов как марганец, кремний, медь, магний или цинк, а также соответствующей термической обработки и/или после холодной пластической деформации, предел прочности алюминия – или уже алюминиевого сплава – может достигать 700 МПа.

Многие алюминиевые сплавы имеют широкие интервалы механических и физических свойств в зависимости от вида их состояния. Эти состояния они получают в результате технологической обработки алюминиевого изделия, как термической, так и деформационной. Эти широкие интервалы свойств алюминиевых сплавов дают возможность широкого выбора именно такого алюминиевого сплава, который бы максимально обеспечивал заданные свойства при минимуме затрат.

Алюминий

чистый алюминий Чистый алюминий (Al) — лёгкий серебристый металл (tпл=660 °С, tкип=2467 °С) лёгкий по весу (1м3 весит 2700 кг – почти 2,5 раза легче железа), белого цвета, высокопластичный, хорошо обрабатываемый (лучше, чем железо), мягкий (легко деформируется рукой), но при этом достаточно прочный.

Алюминий отлично проводит тепло и электрический ток. Также как и медь, при контакте с горячими поверхностями алюминий быстро нагревается и быстро отдаёт тепло. Поэтому, чтобы быстро охладить горячий чай, налейте его в алюминиевую кружку.

Из-за своей высокой пластичности и мягкости чистый алюминий

практически не используется, а обычно используют его сплавы с углеродом, медью, марганцем, оловом, цинком, титаном. Используемые сплавы называютдуралюминами (дуралюмин — 94% Аl, 4% Cu, 0,5% Mg, 0,5% Mn, 0,5% Fe и 0,5% Si). Практически все алюминиевые предметы, которые хранятся у Вас дома —сплавы алюминия . Они довольно стойки к коррозии по причине быстрого окисления на воздухе с образованием тонкой плёнки прочного и малоактивного оксида алюминия Al2O3. Поэтому холодная концентрированная азотная и серная кислота на него не действуют. Сам по себе алюминий очень активен. Разбавленная азотная кислота и алюминий легко реагируют с образованием нитрата алюминия Al(NO3)3 и выделением окиси азота NO. Разбавленной серная кислота и алюминий реагируют с бурным выделением водорода (так реагируют большинство металлов с разбавленной серной и соляной кислотами).

Алюминий хорошо растворяется в растворах щелочей с образованием алюминатов, например, в едком натре с образованием алюмината натрия Na и выделением водорода.

Корунд

Известным минералом, в состав которого входит алюминий, является корунд Аl2O3 (малиновый и кроваво-красный). Оксид алюминия ёще называют глинозёмом.

Не менее всем известный минерал бирюза (голубая или яблочно-зелёная) имеет в своём составе алюминий (Al), медь (Cu), а также фосфор (P). Окрас минерала, правда, обусловлен наличием иона меди. Кроме алюминия распространёнными элементами в минералах являются кремний Si (кварц, сердолик, халцедон, агат), натрий Na, магний Mg, калий K, иногда сера и фосфор. Например, химический состав нефрита (минерал белого или зелёного цвета) выражается формулой Ca2(Mg, Fe)5(OH)2(Si4O11)2.

Чистый алюминий

в виде порошка при нагревании легко воспламеняется с образованием его оксида (аналогичным свойством обладает такой же лёгкий и прочный материал титан, но он значительно труднее обрабатывается механически).

Применение нелегированого алюминия

Марки рафинированного алюминия

Рафинированным алюминием называют алюминий с чистотой от 99,99 % до 99,9999 %. За рубежом чистоту такого алюминия часто обозначают “4N to 6N” – по количеству девяток (Nine). Его получают специальными методами из первичного алюминия. Марки рафинированного алюминия находят применение в следующих областях:

- Фольга для электролитических конденсаторов (марка 1199)

- Производство полупроводников

- Плит для производства плоских дисплеев

- Распайка выводов в электронной промышленности

- Производство тонких пленок

- Производство высокочистого оксида алюминия и высокочистых порошков

- Электронные накопители (диски памяти)

- Для изделий с зеркальной поверхностью и ювелирных изделий

- Производство сверхчистых алюминиевых сплавов для аэрокосмической промышленности

Марки алюминия технической чистоты

- Электрические проводники: проволока, витые прводники, шины, полосы трансформаторов (марки 1350)

- Литографические плиты (марка 1100)

- Упаковка: фольга из алюминия марки (марки 1100, 1145, 1050, 1235)

- Прессованные трубы для пищевой, химической и пивоваренной промышленности (марки 1050, 1060)

- Теплообменники (марки 1050, 1070, 1145)

- Системы пассивной сейсмической защиты. Низкий предел текучести и высокая пластичность применяются для эффективного рассеивания сейсмической энергии при землетрясениях (марка 1050А)

- Алюминиевые бутылки (марки 1050А и 1070А)

Сварочная проволока по ISO 18273

Сварочная проволока является стандартизированной продукцией. В зарубежной практике требования к химическому составу сварочных материалов для литейного алюминия определяет международный стандарт ISO 18273 (он же EN 18273). Выбор сварочной проволоки зависит от материалов, которые будут свариваться. Для наиболее часто применяемых алюминиевых литейных сплавов, таких как доэвтектические и эвтектические силумины, а также термически упрочняемых сплавов типа Al Si10Mg и Al Si5Mg, рекомендуются сварочные материалы S-Al Si12 и S-Al S5.

Большой опасностью при сварке является тенденция многих материалов образовывать трещины во время перехода из жидкого в твердое состояние. Причина этих трещин — растягивающие усадочные сварочные напряжения, которые возникают при охлаждении сварного шва. Часто количества фаз с низкой температурой плавления в сварочной проволоке оказывается недостаточно для залечивания возникающих трещин. Выбирая более мягкую сварочную проволоку с большей долей таких фаз эту опасность можно снизить. Однако необходимо иметь в виду снижение при этом прочностных свойств сварного шва.

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Деформируемый алюминий

К деформируемому алюминию относят материал, который подвергают горячей и холодной обработке давлением: прокатке, прессованию, волочению и другим видам. В результате пластических деформаций из него получают полуфабрикаты различного продольного сечения: алюминиевый пруток, лист, ленту, плиту, профили и другие.

Основные марки деформируемого материала, используемого на отечественном производстве, приведены в нормативных документах: ГОСТ 4784, OCT1 92014-90, OCT1 90048 и OCT1 90026. Характерной особенностью деформируемого сырья является твердая структура раствора с большим содержанием эвтектики – жидкой фазы, которая находится в равновесии с двумя или более твердыми состояниями вещества.

Область применения деформируемого алюминия, как и та, где применяется алюминиевый пруток, достаточно обширна. Он используется как в областях, требующих высоких технических характеристик от материалов — в корабле- и самолетостроении, так и на строительных площадках в качестве сплава для сварки.

Упаковка продуктов

Катаный алюминий – ленты и фольга – применяют в упаковке сыпучих и жидких продуктов. Алюминиевая упаковка сопровождает нас повсюду в нашей жизни – это, например, алюминиевые банки и бутылки, фольга в упаковке продуктов и лекарств. Алюминий обладает низкой плотностью, совместимостью с продуктами и напитками и привлекательным внешним видом. Это делает его идеальным материалом для различных видов упаковки: жестких (банки) и мягких (фольга).

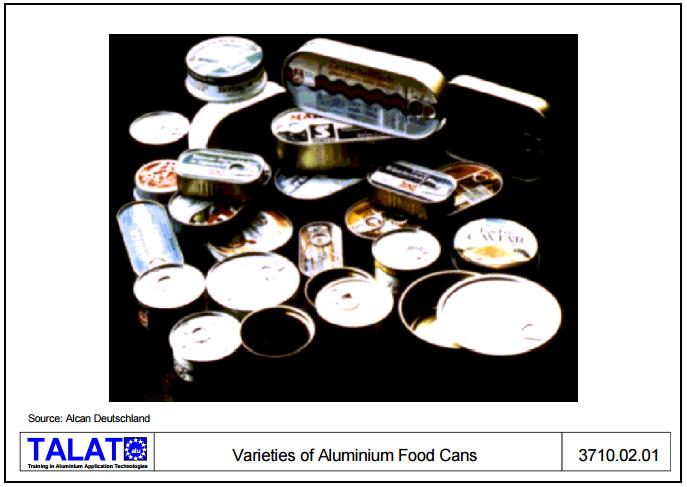

Алюминиевые банки для упаковки пищевых продуктов

Алюминиевые банки

Из алюминия изготавливают 75 % банок для напитков и 15 % емкостей для аэрозолей. Алюминиевые банки обеспечивают значительное снижение веса упаковки по сравнению с аналогичными стальными банками.

Корпус банки изготавливают из сплава серии 3000 (алюминиево-марганцевые сплавы), который после глубокой высадки раскатывают до толщины стенки 0,27 мм.

Крышка банки составляет 25 % ее веса. Ее изготавливают из более прочного алюминиево-магниевого сплава. Встроенный в банку рычаг-“открывашка”, который крепится к банке на интегральной заклепке, состоит из другого алюминиево-магниевого сплава. Эту заклепку накатывают из тела крышки при ее изготовлении.

Алюминиевая банка для упаковки пива и прохладительных напитков

Требования к алюминиевым сплавам для упаковочного сектора промышленности:

- низкая плотность;

- прочность;

- хорошая формуемость;

- совместимость с продуктами и напитками;

- декоративность (способность к нанесению рисунков и надписей);

- стоимость.

Упаковочная фольга

Алюминиевую фольгу обычно изготавливают из марок технического алюминия серии 1000. Свойства алюминия, которые обеспечивают возможность его применения в качестве материала для изготовления фольги, следующие:

- прочность и непроницаемость для жидкостей и газов при малой толщине;

- низкая плотность;

- термическая проводимость;

- теплостойкость;

- стойкость к проникновению газов и жидкостей;

- совместимость с продуктами и напитками;

- эстетический и декоративный потенциал.

Алюминиевая упаковочная фольга

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

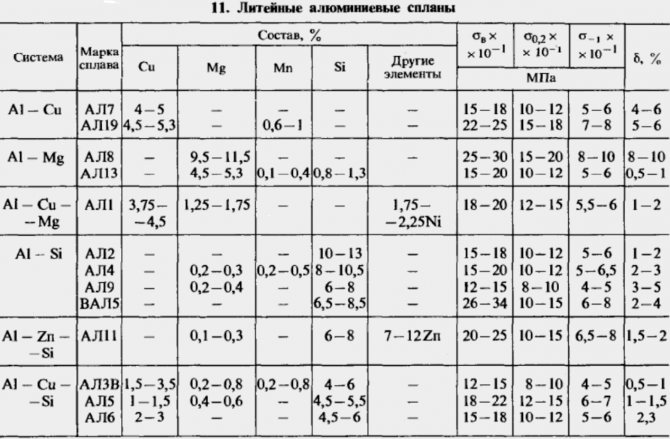

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.