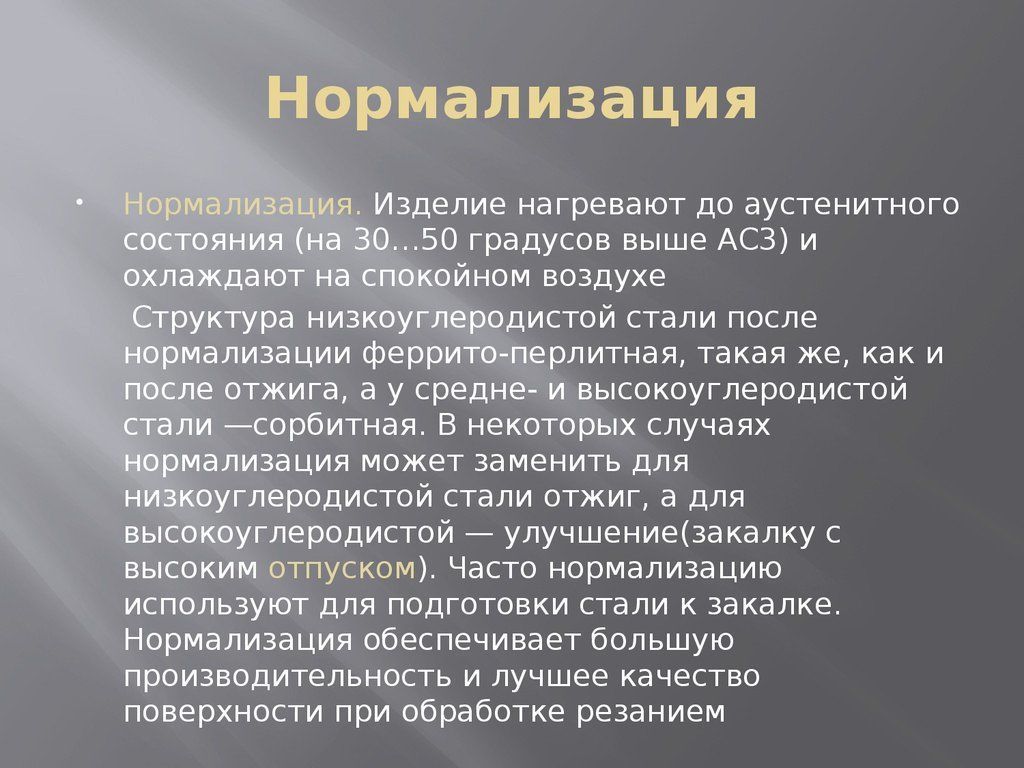

Нюансы и этапы нормализации

Термообработка металла Есть несколько разновидностей термической обработки, но нормализацию используют чаще, так как она имеет гораздо больше преимуществ по сравнению с другими.

Оборудование и материалы

Для нормализации металла используют специальные печи для отжига и закалки. Иногда применяют установки с газовым нагревом. Такие системы имеют следующую комплектацию:

- герметичная камера, в которой находятся заготовки;

- нагревательные элементы (горелки) прямого или косвенного нагрева, предназначенные для повышения температуры в установке;

- запорно-регулирующие устройства;

- модули управления мощностью – импульсные, пропорциональные или комбинированные;

- термоизоляционная защита.

Нагревательная система в агрегатах с косвенным методом нагрева может быть устроена по разным принципам. В газовых печах нагрев чаще всего реализуют через воздушное пространство, при этом горелку помещают в центре камеры.

Проведение процесса

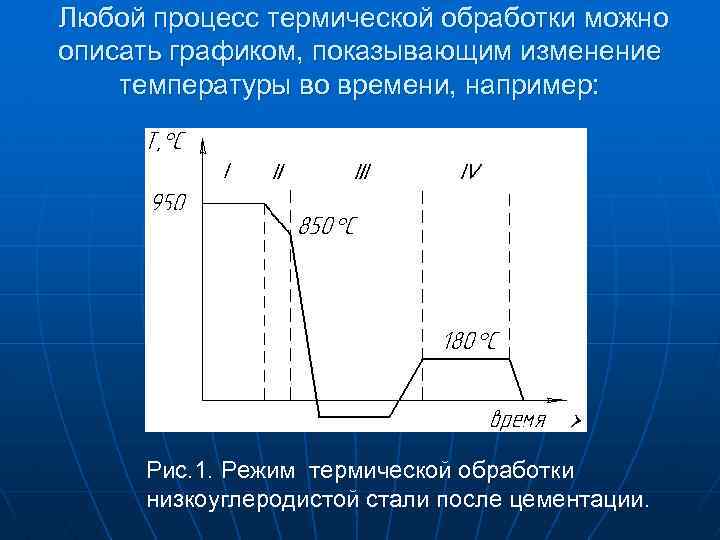

Охлаждение стали При нормализации деталь подвергается нагреванию до определенной температуры, некоторое время оставляют в ней и затем охлаждают. Какие показатели будут использоваться для нагрева, зависит от марки стали.

Значимую роль в нормализации металла играет его правильное охлаждение

При этом интенсивность играет немаловажное значение. Быстрое охлаждение приводит к увеличению прочности и твердости металла, тогда как при медленном, он теряет эти характеристики

Правильно проведенная нормализация металла изменяет микроструктуру стальных сплавов.

Длительность

Время выдержки зависит от толщины детали. Так было установлено, что для получения однородной структуры пластины в 25 мм потребуется 1 час.

Термическая обработка легированных сталей

Таблица 3

Соответствующие им температуры.

Цвета каления и

Цвета побежалости и

Основное оборудование для термической обработки.

Нагрев стали для термической обработки производится в термических печах. Различают термические печи электрические, работающие на газообразном и жидком топливе.

Электрические печи обеспечивают температуру 1350оС , они позволяют очень точно регулировать температуру.

По способу передачи

тепла деталям, подвергающимся термообработке, печи подразделяются накамерные, муфельные, шахтные и печи-ванны. В камерных печах детали загружаются в камеру, сюда же поступают и горячие газы.

В муфельных печах изделия загружаются в муфель (камеру), который нагревается снаружи.

В шахтных печах рабочее пространство (шахта) вытянуто в вертикальном направлении, изделия загружаются сверху.

В электрических печах-ваннах рабочее пространство представляет собой тигель, муфель, ванну с расплавленными солями или маслом, куда погружаются изделия. Они обеспечивают более равномерный и быстрый нагрев, детали в них меньше окисляются.

По назначению различают печидля отжига, нормализации, закалки, отпуска, цементации и т. п. . Каждая из этих печей имеет свои конструктивные особенности, определяемые характером вида обработки. При термической обработке температуры измеряются термометрами, термоэлектрическими (состоящими из термопары и гальванометра) и оптическими пирометрами (состоящего из аккумулятора, лампочки, реостата, зрительной трубы).

Когда нет приборов

, температуру можно определить приближенно по цветам побежалости – появляющейся оксидной плёнке на светлой поверхности металла при нагревании в пределах температур от 220-3300С и цветам каления – цветам свечения, которые приобретает раскалённый металл при 530- 13000С.

| Цвета побежалости | температура | Цвета каления | температура |

| Светло-жёлтый | Начало свечения | 530-580 | |

| жёлтый | Тёмно-красный | 580-660 | |

| коричневый | Тёмно-вишнёвый | 660-720 | |

| Коричнево-красный | Светло-вишнёвый | 780-830 | |

| Фиолетовый | Светло-красный | 900-1050 | |

| Тёмно-синий | 295-310 | Светло-жёлтый | 1150-1250 |

| серый | Белый | 1250 и выше |

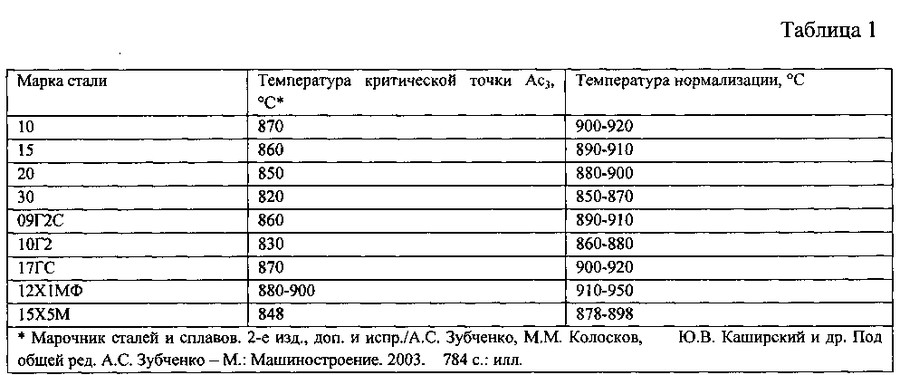

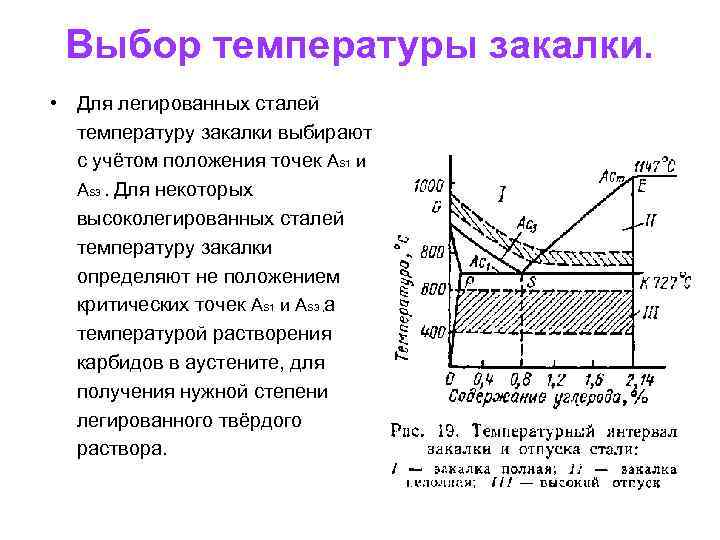

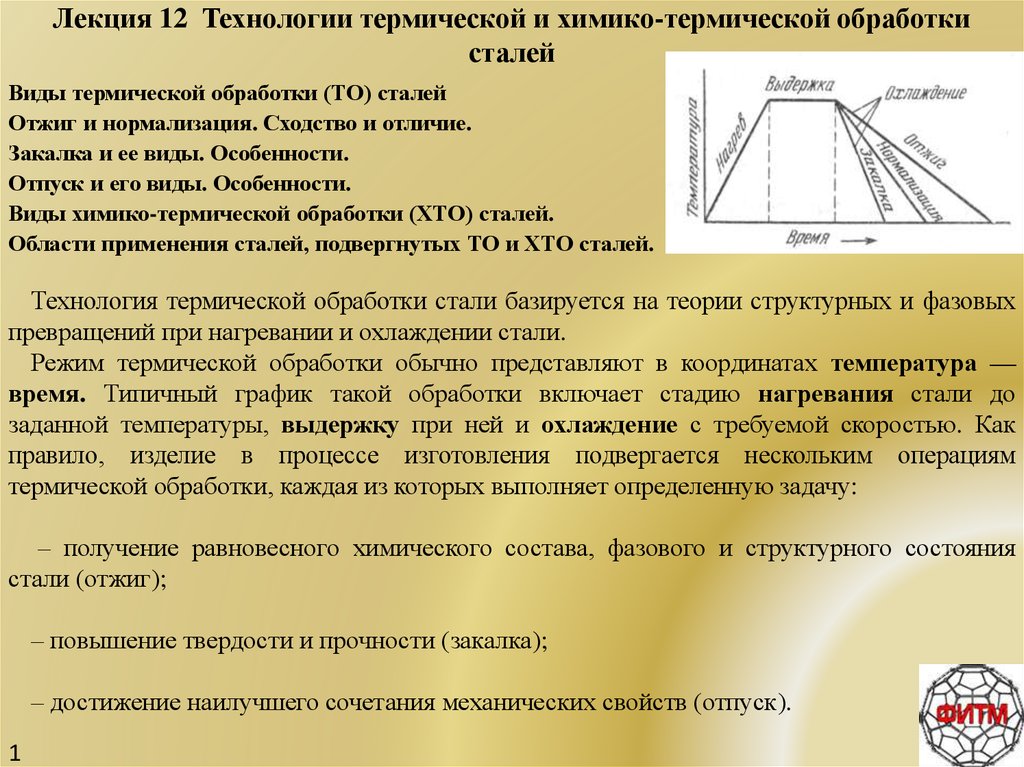

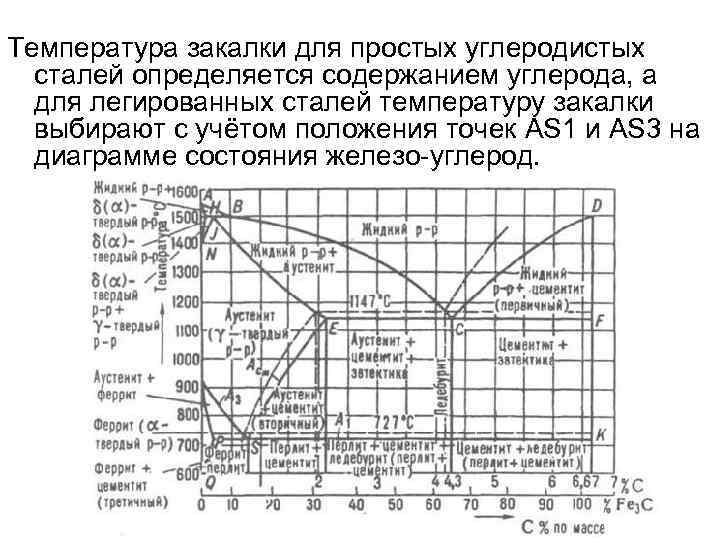

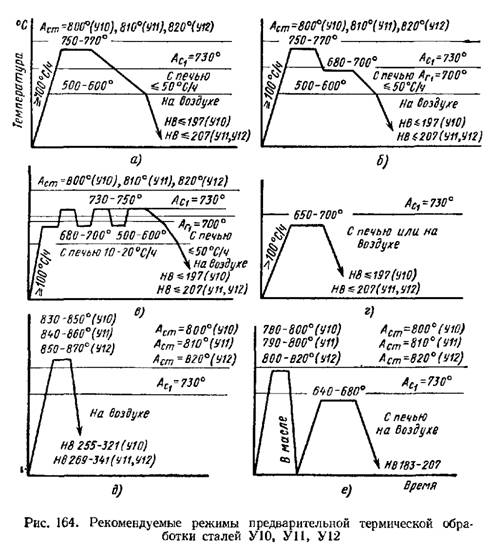

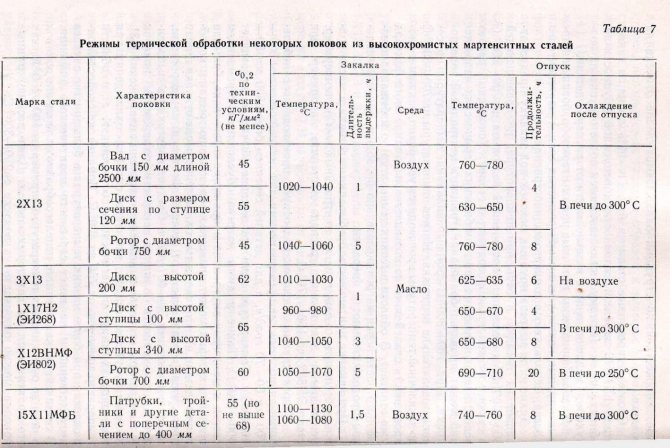

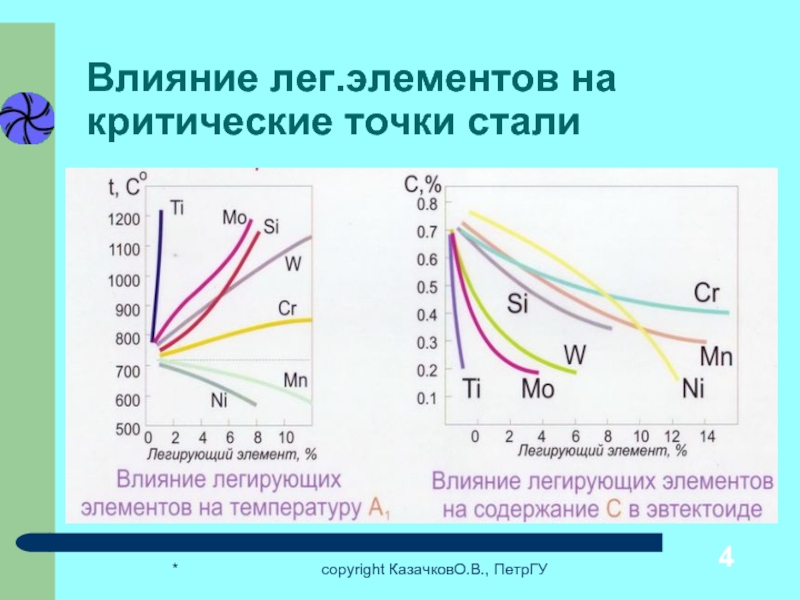

Легированные стали подвергаются тем же видам термической обработки, что и углеродистые, но процессы термообработки легированных сталей имеют свои особенности.

Легирующие элементы (особенно вольфрам) понижают теплопроводность стали, поэтому нагрев легированных сталей нужно вести медленно,

иначе могут появиться трещины.

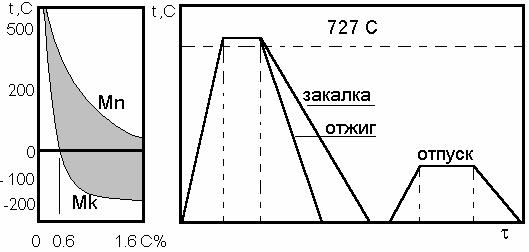

Легирующие элементы изменяют также температуры, при которых происходят превращения в сталях. Хром, ванадий, вольфрам, молибден, титан, медь повышают критические точки Ас3 и Ас1. Значит, при отжиге , нормализации, закалке сталей, содержащих эти элементы, нагрев должен вестись до более высоких температур

, чем для углеродистых сталей. Марганец, никель, наоборот, понижают критические точки. Соответственно, стали, легированные этими элементами, нагревают доболее низких температур. Все легирующие элементы (особенно те, которые образуют карбиды: хром, ванадий, молибден, титан, вольфрам) препятствуют росту зерна аустенита. Располагаясь по границам зёрен, карбиды затрудняют рост зерна. Поэтому все легированные стали можно нагревать до более высоких температур, не опасаясь перегрева стали, что способствует более полному растворению карбидов в аустените.

Исключение составляют стали, легированные марганцем. Марганец не препятствует росту зерна аустенита. Поэтому марганцовистые стали следует нагревать до температур, возможно более близких к критической точке Ас3.

Так как легированные стали имеют меньшую теплопроводность, то для полного прогрева детали и более полного растворения карбидов в аустените нужна более продолжительная выдержка при достигнутой температуре, чем для углеродистых сталей.

Все легирующие элементы, кроме кобальта, уменьшают критическую скорость закалки, следовательно, легированные стали при закалке можно охлаждать с меньшей скоростью. Обычно в большинстве легированных сталях мартенсит получается при закалке в масле, а в некоторых высоколегированных сталях даже на воздухе.

Прокаливаемость у легированных сталей более высокая, чем у углеродистых. Стали с высоким содержанием легирующих элементов закаливаются на большую глубину даже при больших сечениях изделий.

Описание стали 65Г. Материал для производства ножей

Сталь 65Г, которая активно используется для изготовления ножей — это материал, который создан на основе сплава таких элементов, как углерод и железо

Здесь важно отметить, что пропорции этих двух веществ могут значительно отличаться, в зависимости от того, какие качества требуются от стали, а также зачем в дальнейшем она будет использоваться

Общая информация о продукте

Значимый пункт, включенный в характеристику стали 65Г — это низкая стоимость. Именно благодаря этому все изделия из данного сплава пользуются огромным спросом.

Сам по себе материал принадлежит к группе пружинно-рессорных сталей. Лучше всего вещество поддается таким операциям, как воронение и чернение. Благодаря особым качествам стали материал чаще всего используется для производства разных метательных ножей, редко, но, все же, используется для основы при сборке ножей разделочного типа. Редкое использование сплава связано с тем, что он достаточно быстро покрывается ржавчиной и окисляется.

Стоит отметить, что закалка стали 65Г — это одна из основных процедур, так как сплав практически не боится высоких температур. Единственный минус, который может возникнуть при слишком сильном перегрева, это снижение ударной вязкости.

Основные преимущества продукции

Среди основных плюсов стали 65Г можно выделить следующие:

- Огромный запас прочности. Это говорит о том, что даже при высоких механических нагрузках ножи не будут ломаться, деформироваться.

- Высокая устойчивость к ударным и деформирующим нагрузкам. Именно из-за этого качества материал чаще используется для создания метательных ножей или мечей, несколько реже для скальпелей медицинского типа.

- Заточка материала достаточно простая.

- Сопротивляемость разрыву также находится на высоком уровне.

Что касается маркировки стали, то цифра 65 указывает процентное содержание такого вещества, как углерод, в сотых долях процента, то есть 0,65 %. Буква «Г» указывает на то, что основным легирующим веществом стал марганец.

Отрицательные качества сплава

Известно, что сталь 65Г обладает и рядом отрицательных качеств, которые создают определенные ограничения в использовании сплава.

- Один из наиболее заметных минусов — это сильная подверженность коррозии из-за того, что сталь принадлежит к группе углеродосодержащих.

- Несмотря на то что сталь данной марки затачивается достаточно просто, она также легко и теряет данную заточку. По этой причине приходится постоянно следить за остротой режущей кромки и затачивать по необходимости.

- Достаточно много ограничений имеется в сфере применения.

Здесь стоит отметить, что как и преимущества, так и недостатки — это относительные свойства. Причислять их абсолютно к любому изделию из данного сплава нецелесообразно. Это легко объясняется тем, что каждый производитель стали использует технологию производства с некоторыми изменениями. Иногда состав не сильно отличается, а иногда разница практически во всем. Естественно, что и продукция в таком случае будет отличаться.

Особенности состава

Определенные свойства стали 65Г привели к тому, что она полностью непригодна для такой процедуры, как сварка. Однако даже несмотря на это сфера применения остается достаточно широкой, если не брать в расчет применение в качестве холодного оружия. Из такого сплава можно успешно изготавливать такие детали, как пружины, рессоры, металлические конструкции, разнообразные узлы и т. д. Используется сталь при сборке грузовых машин в качестве рессоры для заднего моста. Для того чтобы максимально долго избегать такого дефекта, как ржавчина, необходимо хранить изделия только в сухом месте, а также периодически покрывать их масляным составом.

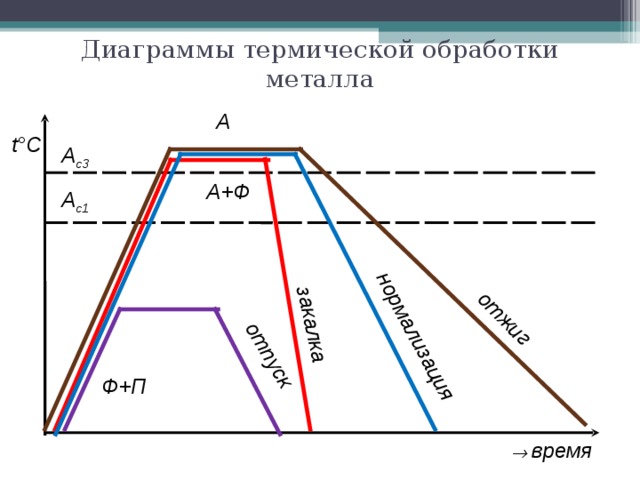

Стоит выделить, что отсутствие большого количества элементов для легирования состава делает его достаточно дешевым. Кроме того, закалка стали 65Г улучшает такие параметры, как стойкость к износу, высокая ударная вязкость и некоторые другие. Закалка происходит при температуре 800-830 градусов по Цельсию, с последующим отпуском при температуре 160-200 градусов по Цельсию.

Суть процесса

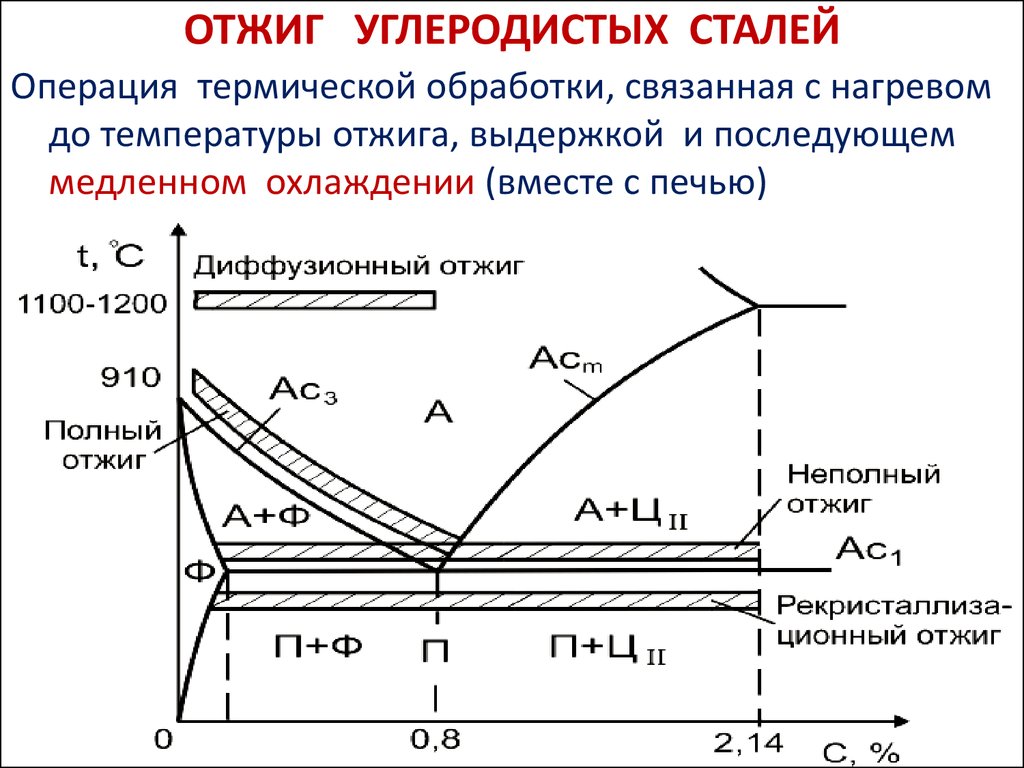

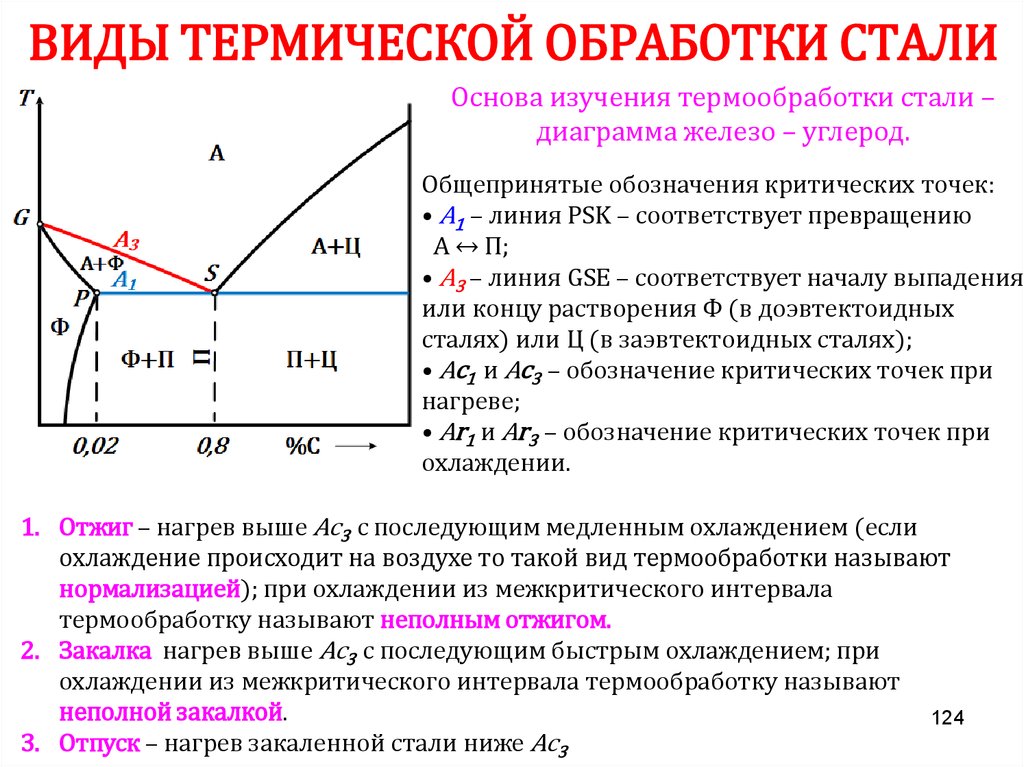

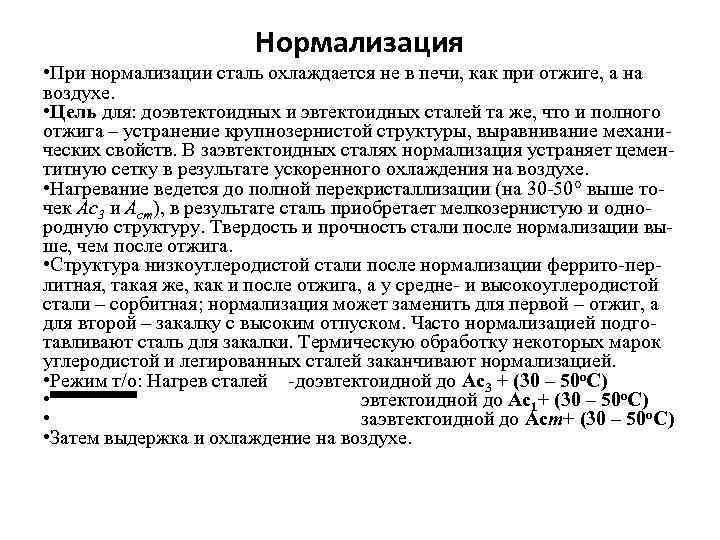

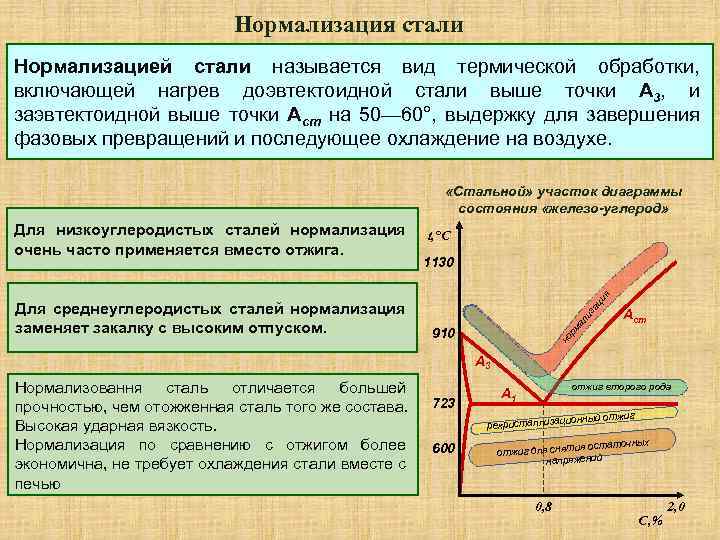

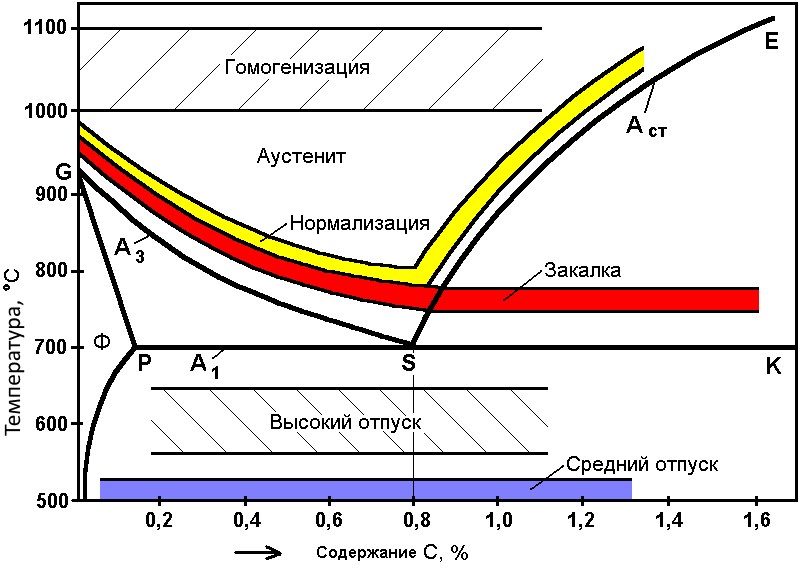

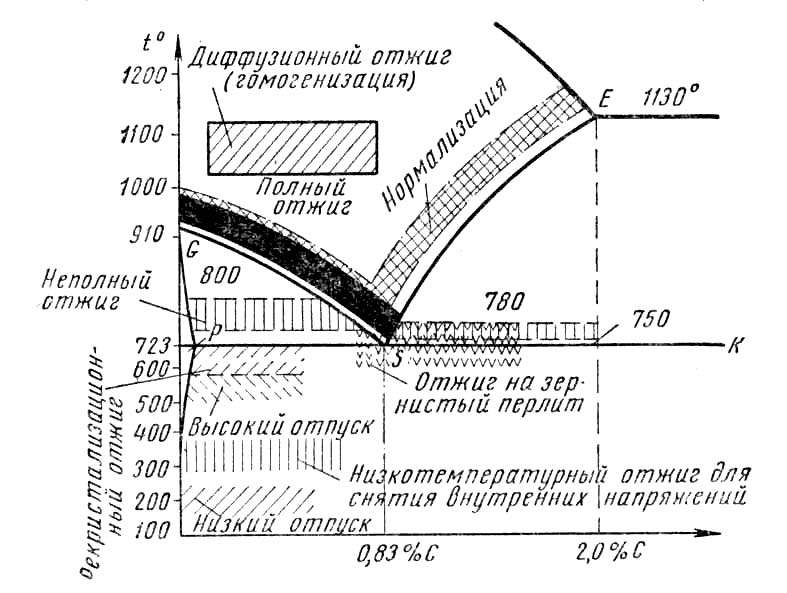

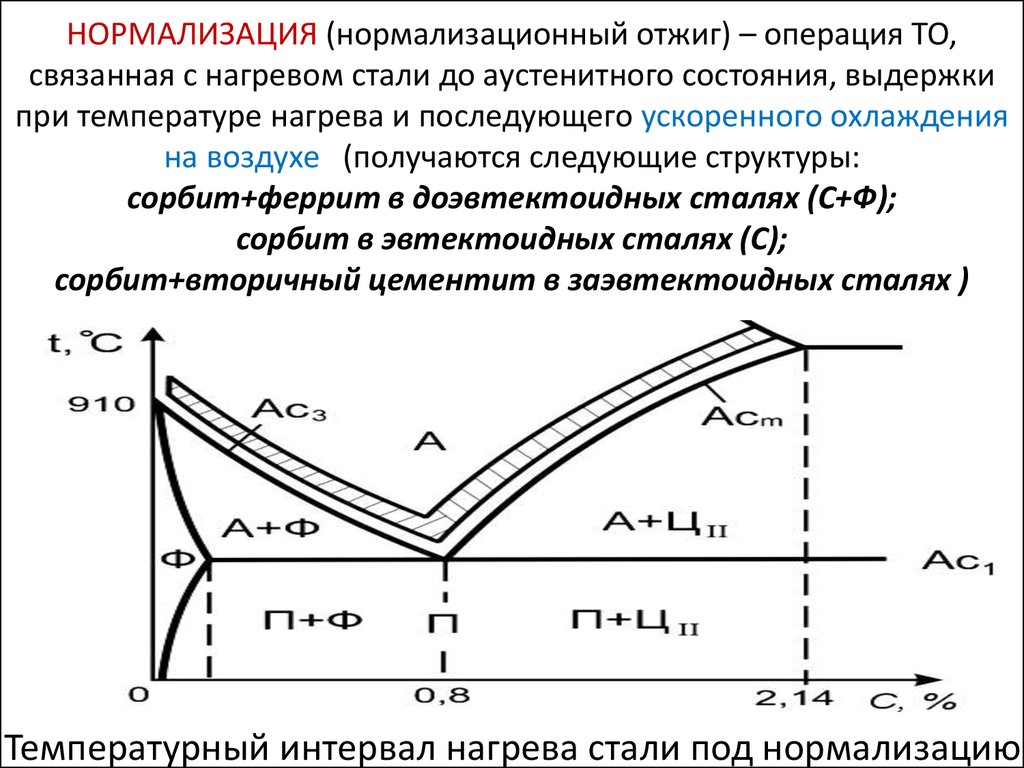

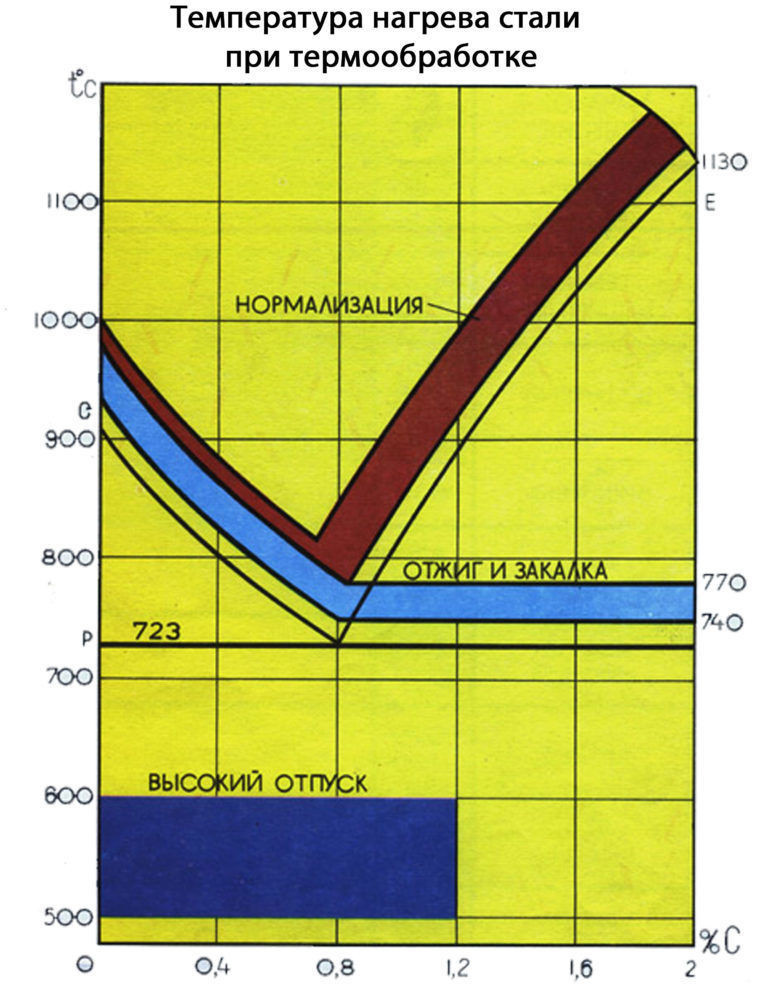

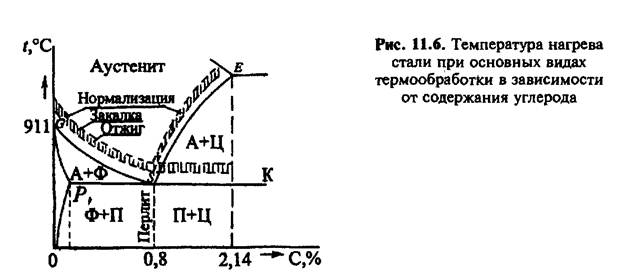

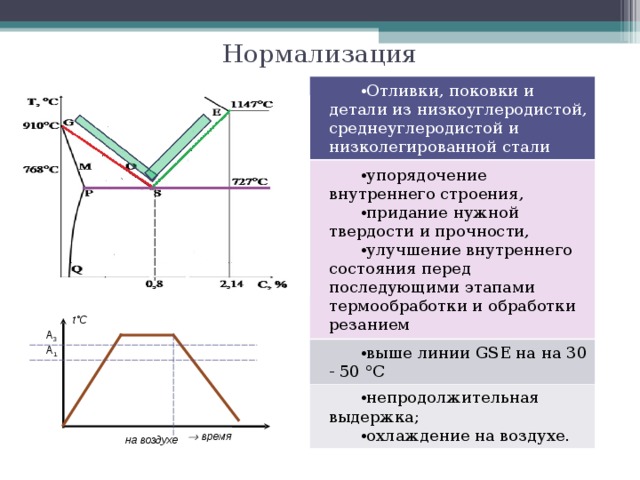

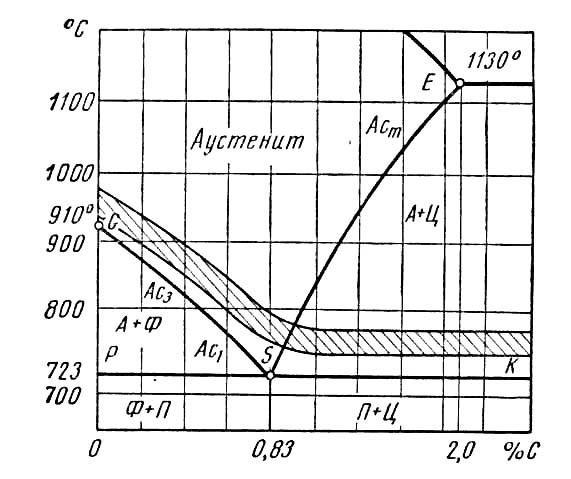

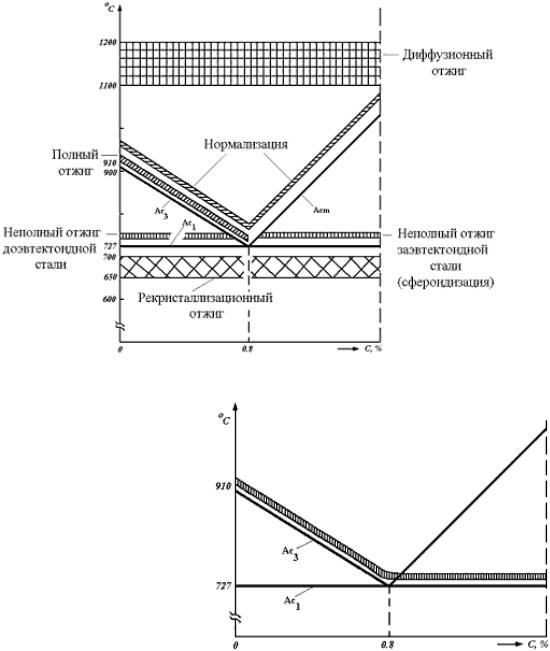

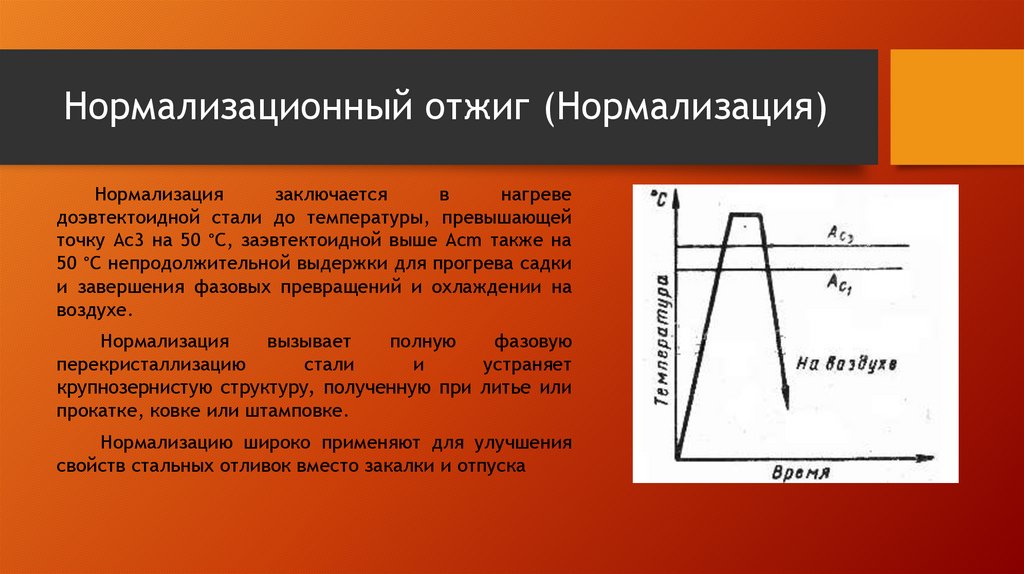

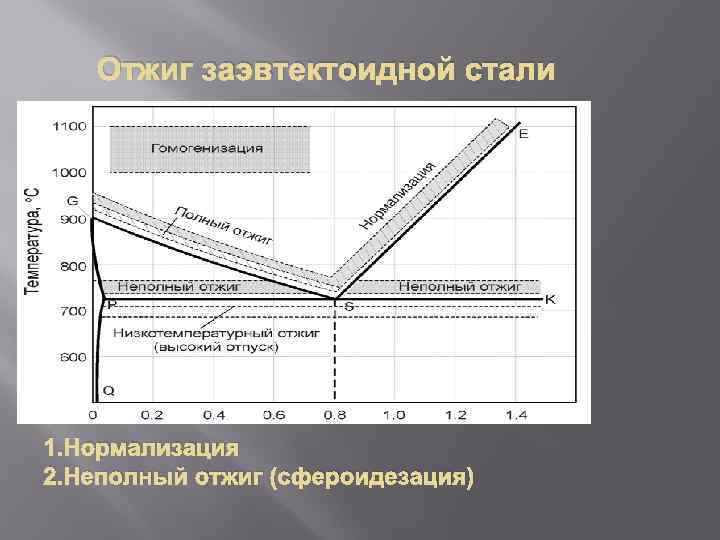

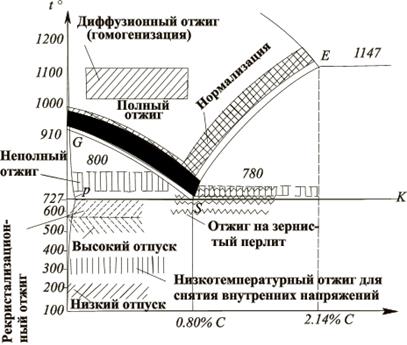

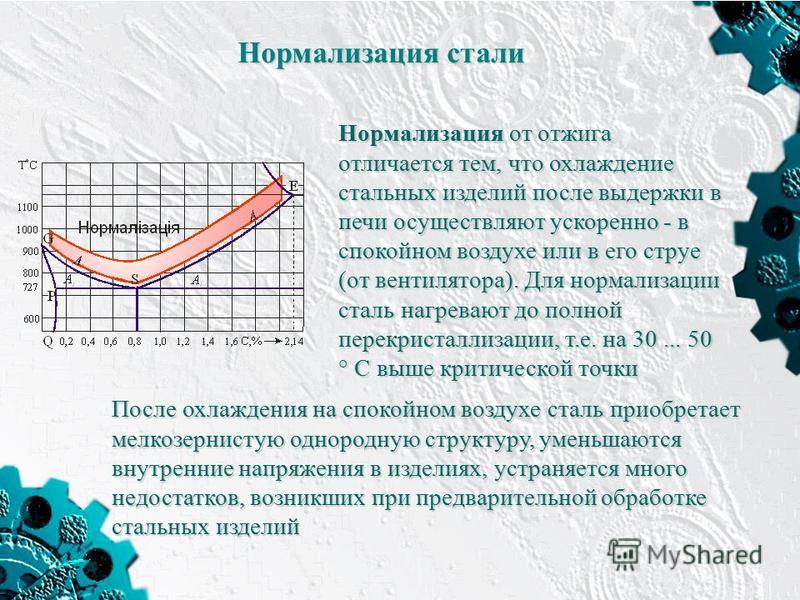

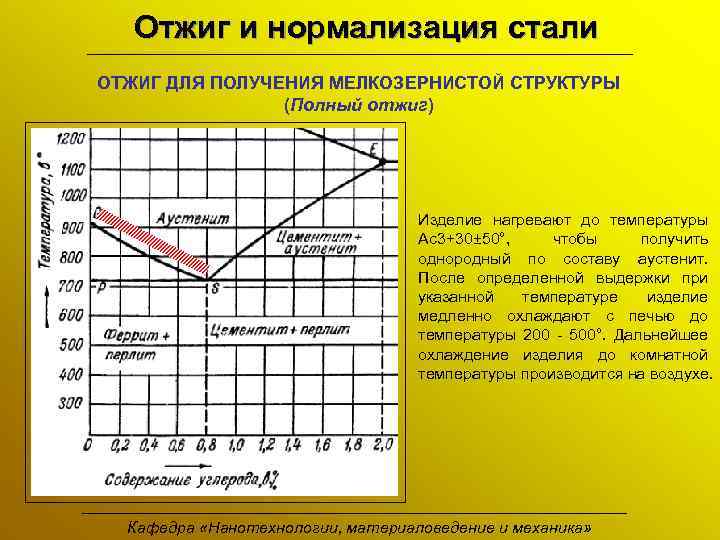

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

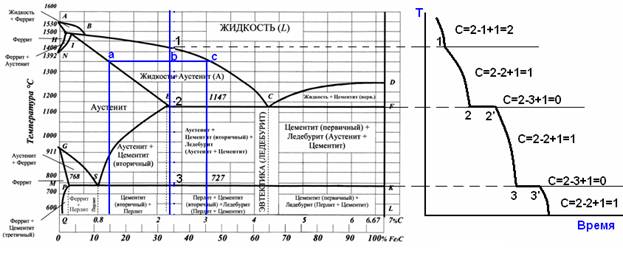

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита. Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения. Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

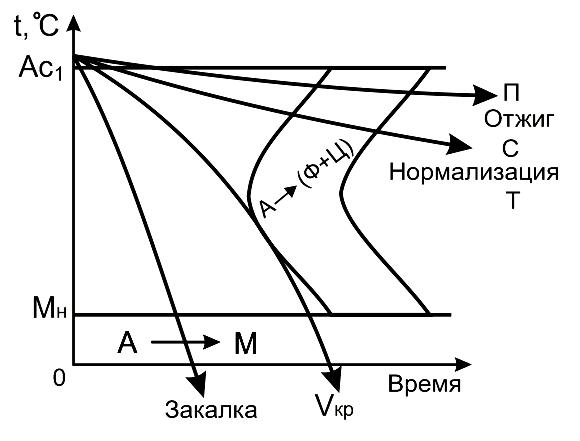

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

Цель нормализации стали

Цели нормализации стали могут быть различными: например, как для увеличения, так и для снижения прочности и твердости в зависимости от термической и механической истории изделия.

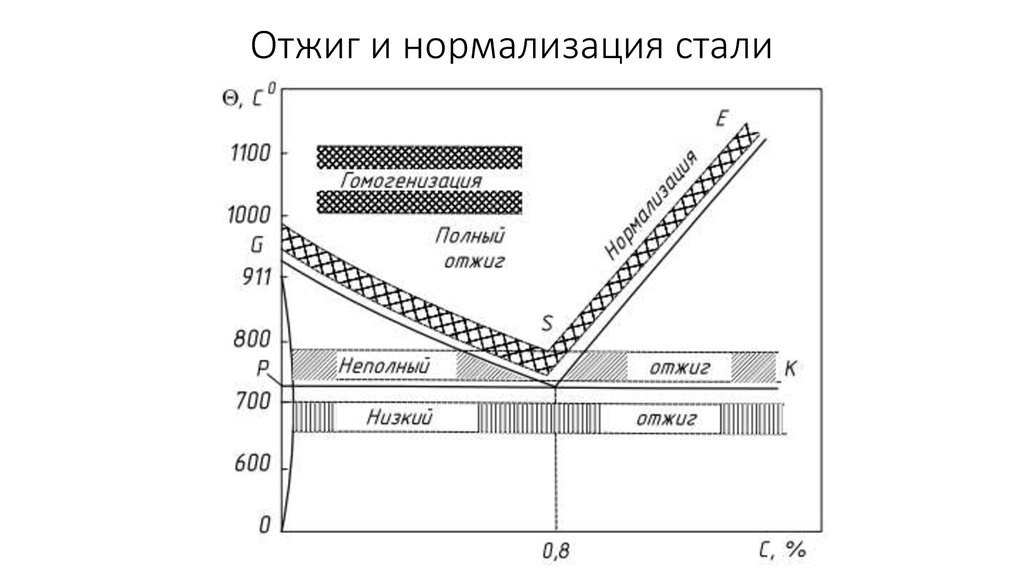

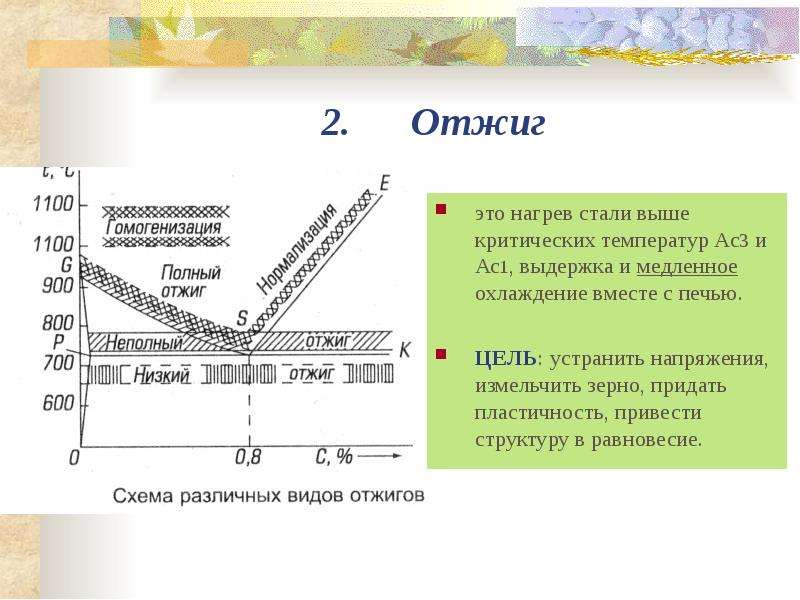

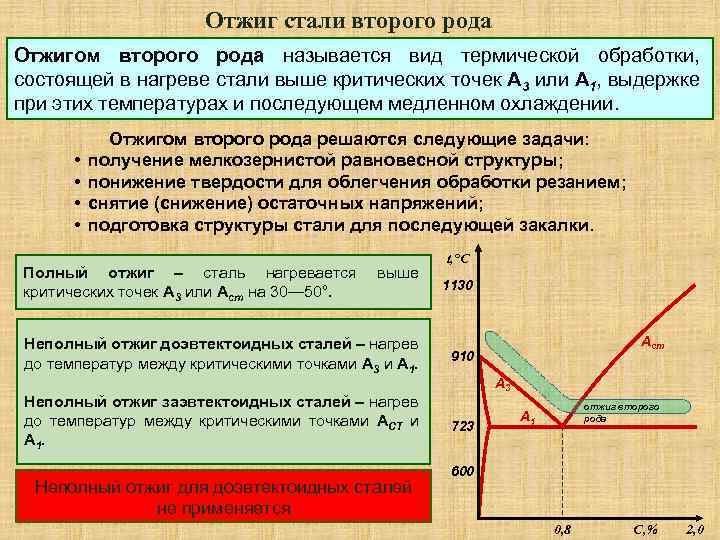

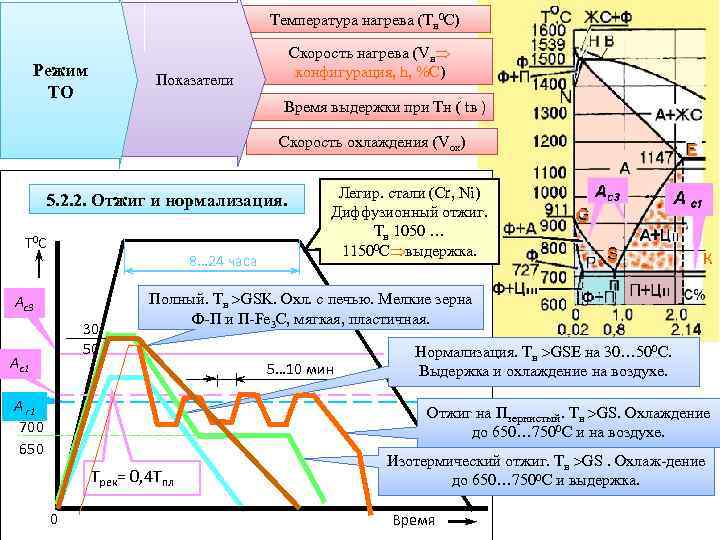

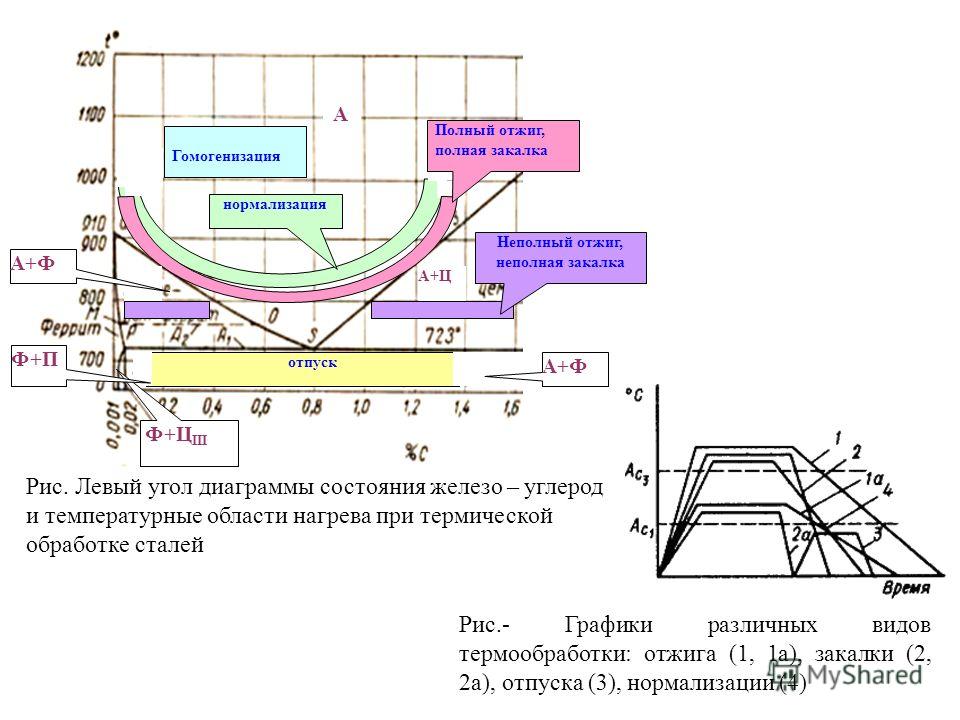

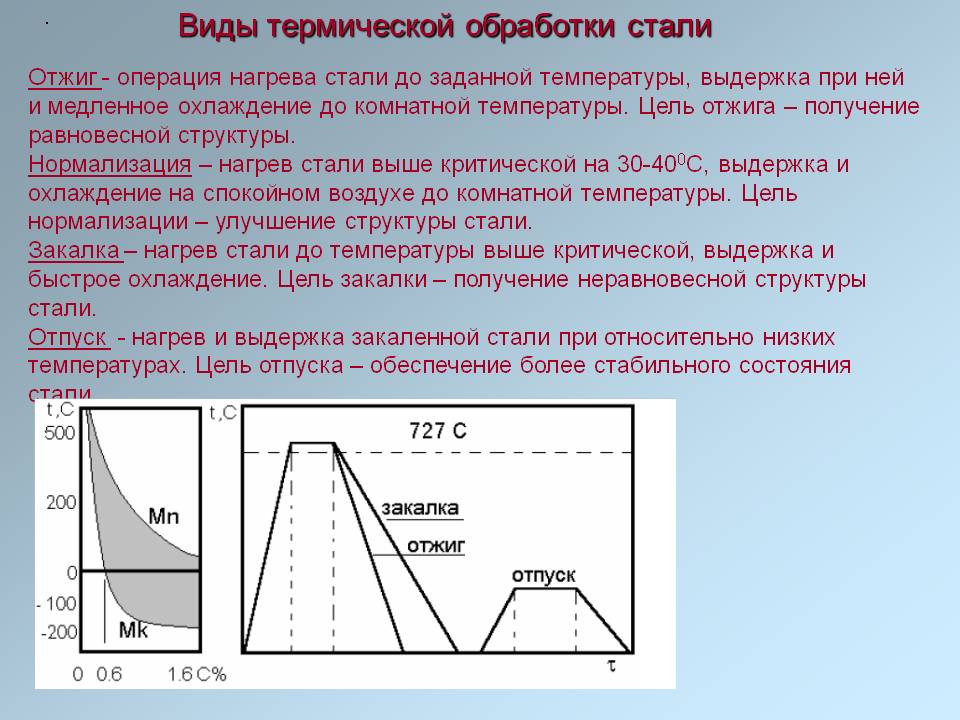

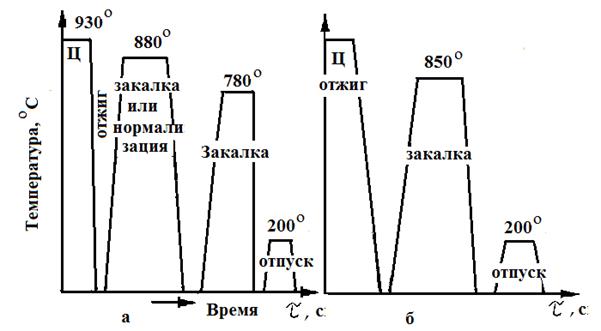

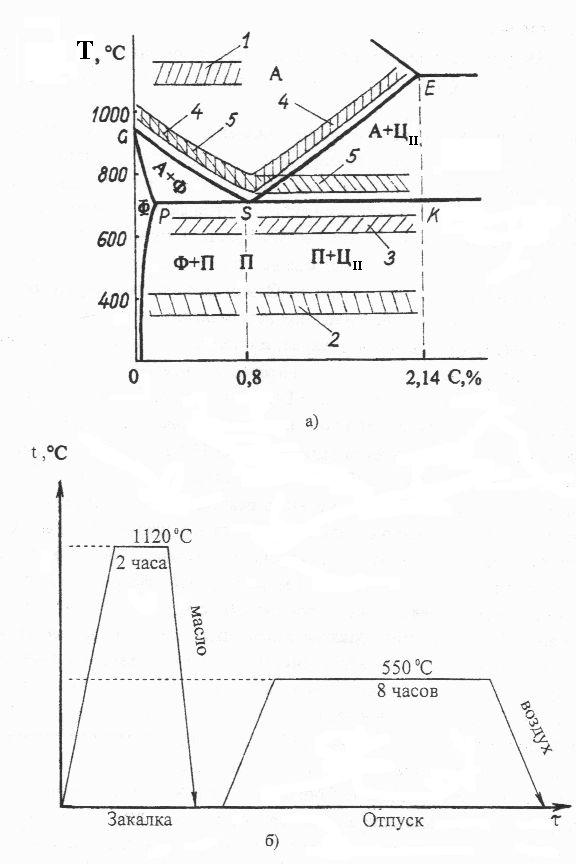

Цели нормализации часто пересекается или даже путается с отжигом, термическим упрочнением и отпуском для снятия напряжений. Нормализацию применяют, например, для улучшения обрабатываемости детали резанием, измельчения зерна, гомогенизации зеренной структуры или снижения остаточных напряжений. Сравнение температурно-временных циклов для нормализации и отжига показано на рисунке 2.

Рисунок 2 ─ Сравнение температурно-временных циклов нормализации и полного отжига. Более медленное охлаждение при отжиге приводит к более высокой температуре феррито-перлитного превращения и более грубой микроструктуре, чем при нормализации.

Для стальных отливок нормализацию применяют для гомогенизации их дендритной структуры, снижения остаточных напряжений и большей восприимчивости к последующему термическому упрочнению.

Изделия, полученные обработкой давлением, могут подвергать нормализации для снижения полосчатости структуры после прокатки или разнозернистость после ковки.

Нормализацию с последующим отпуском применяют вместо обычной закалки, когда изделия имеют сложную форму или резкие изменения по сечению. Это делают, чтобы избежать образования трещин, коробления и чрезмерных термических напряжений.

Это интересно: Нитроцементация стали — цель, виды, технология

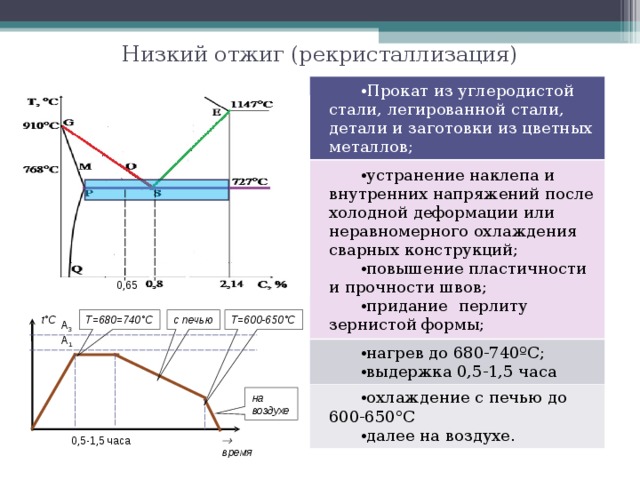

Низкотемпературный отжиг

| Гетеродиффузия Р32 при 700 С, стимулированная ионной бомбардировкой Р31. дозы ионов Р31 ( см-2 – 5 – 10й, 5 – Ю 5. |

Низкотемпературный отжиг ( 70 – 100 С) приводит к росту концентрации Л – центров, так как атомы кислорода, содержащиеся в кремнии ( концентрации 1016 – 1017 см-3) диффундируют к вакансиям, возникшим при облучении, и связываются с ними. При нагреве образцов до 170 С процесс образования Л – центров прекращается, и выше 170 С начинают исчезать – центры. Отжиг при 310 – 350 С приводит уже к распаду Л – щентров.

Низкотемпературный отжиг для медных штампованных изделий осуществляется при 400 – 450 С, а для латунных – при 500 – 540 С. Высокий отжиг производится для меди при 600 – 650 С, для латуни – при 650 – 700 С.

| Режимы изотермического отжига различных марок инструментальных сталей. |

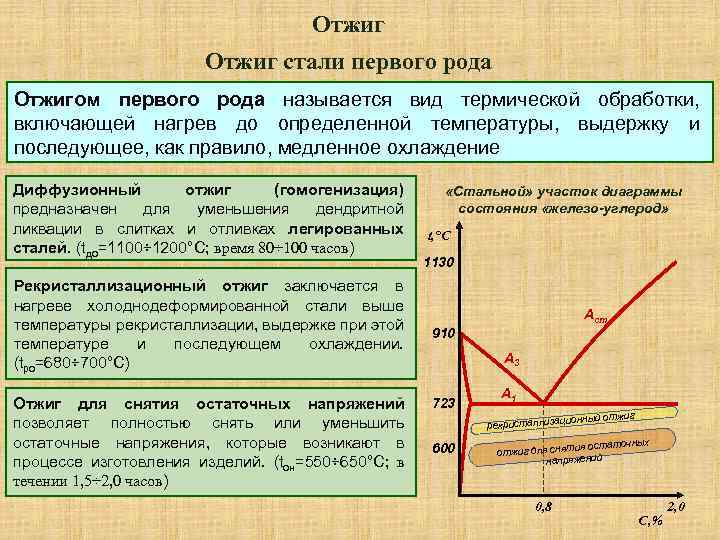

Низкотемпературный отжиг применяется для снижения твердости легированных сталей и устранения внутренних напряжений в заготовках, прошедших холодную штамповку или механическую обработку резанием. Заготовки медленно нагревают до температуры 650 – 700 С, при этой температуре выдерживают до полного прогрева, затем охлаждают вместе с печью или в ящике с сухим песком. Этот процесс иногда называют высоким отпуском.

Низкотемпературный отжиг ( высокий отпуск) характеризуется нагревом до температуры ниже Ль выдержкой и медленным охлаждением. Применяется для снятия внутренних напряжений, возникших, в частности, при сварке, в наклепанном металле, а также для рекристаллизации металла. В производственной практике этот вид термообработки иногда называют низким отжигом.

Низкотемпературный отжиг – нагрев стали до температуры ниже интервала превращений; выдержка при этой температуре и последующее охлаждение обычно на воздухе. Низкотемпературный отжиг применяется главным образом для снятия внутренних напряжений после черновой обработки поковок из легированной стали.

Низкотемпературный отжиг применяется для снижения в отливках внутренних напряжений. Он осуществляется медленным нагревом отливок до температуры 500 – 600 С с выдержкой 10 – 12 часов и последующим медленным охлаждением вместе с печью.

Низкотемпературный отжиг ( высокий отпуск) применяют главным образом для легированных сталей ( хромистых, хромонике-левых и др.), для снятия внутренних напряжений, для снижения твердости и для избежания образования флокенов. Фазовая перекристаллизация при этом виде отжига отсутствует. Полное снятие внутренних напряжений достигается при нагреве до 600, поэтому низкотемпературный отжиг можно производить в широком температурном интервале от 600 до точки Асг Выдержка для снятия внутренних напряжений тем меньше, чем выше температура нагрева. Охлаждение после нагрева должно быть достаточно медленным, чтобы вновь не возникли внутренние напряжения.

Низкотемпературный отжиг применяют для снятия внутренних остаточных напряжений отливок серого чугуна. Данный отжиг проводят по следующему режиму: медленный нагрев отливок ( 30 – 180 С / ч) до 530 – 620 С, выдержка при этой температуре 3 – 4 ч ( с момента нагрева до заданной температуры наиболее толстого сечения отливки) и медленное охлаждение вместе с печью со скоростью 10 – 30 С / ч до 300 – 400 С. Отжиг при более высоких температурах может вызвать графитизацию эвтектоидного цементита, снижение твердости и прочности чугуна.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – 300, далее на воздухе.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – – 300, далее на воздухе.

| Схемы нагревательных приборов. |

Низкотемпературный отжиг ( высокий отпуск) применяют после закалки для смягчения структуры и снятия или уменьшения остаточных напряжений. При низкотемпературном отжиге металл нагревают до температуры ниже критической точки / 4С, ( 600 – 680 С), выдерживают при этой температуре и медленно охлаждают.

Низкотемпературный отжиг после сварки является средством, наиболее полно устраняющим остаточные напряжения.

Что такое нормализация данных и чем она отличается от нормировки и нормирования

В случае машинного обучения (Machine Learning), нормализация – это процедура предобработки входной информации (обучающих, тестовых и валидационных выборок, а также реальных данных), при которой значения признаков во входном векторе приводятся к некоторому заданному диапазону, например, или .

Следует отличать понятия нормализации, нормировки и нормирования.

Нормировка – это корректировка значений в соответствии с некоторыми функциями преобразования, с целью сделать их более удобными для сравнения. Например, разделив набор измерений о росте людей в дюймах на 2.54, мы получим значение роста в метрической системе.

Нормировка данных требуется, когда несовместимость единиц измерений переменных может отразиться на результатах и рекомендуется, когда итоговые отчеты могут быть улучшены, если выразить результаты в определенных понятных/совместимых единицах. Например, время реакции, записанное в миллисекундах, легче интерпретировать, чем число тактов процессора, в которых были получены данные эксперимента .

Нормирование – это процесс установления предельно допустимых или оптимальных нормативных значений в прикладных сферах деятельности, например, нормирование труда. Как правило, нормы разрабатываются по результатам исследовательских, проектных или научных работ, а также на основе экспертных оценок .

Нормализация, нормировка и нормирование — это разные понятия

Область применения принципов нормализации

В принципе, методика нормализации подходит для объектов справочники и документы. Принципы проектирования регистров выходят за рамки данной статьи. Одно могу сказать точно — наличие в конфигурации свыше 50 регистров накопления свидетельствует об отсутствии концептуальной целостности в частности и об отсутствии модели учета как таковой. К сожалению, а может быть к счастью здесь просто не паханое поле.

Первая нормальная форма, без первичного ключа хорошо подходит для обсуждения и фиксации требований с заказчиков. Обычно заказчик легко идет на обсуждение задач в формате первой нормальной формы, тем более, что экселевская обработка таких данных естественным образом справляется с сортировкой и автофильтрацией.

Третья нормальная форма хороша для общения между архитекторами, консультантами и программистами. По крайней мере, умение читать структуру базы данных и видеть её ограничения позволяет согласовать приемлемое решение с учетом текущего момента.

Закалка стали и сплавов

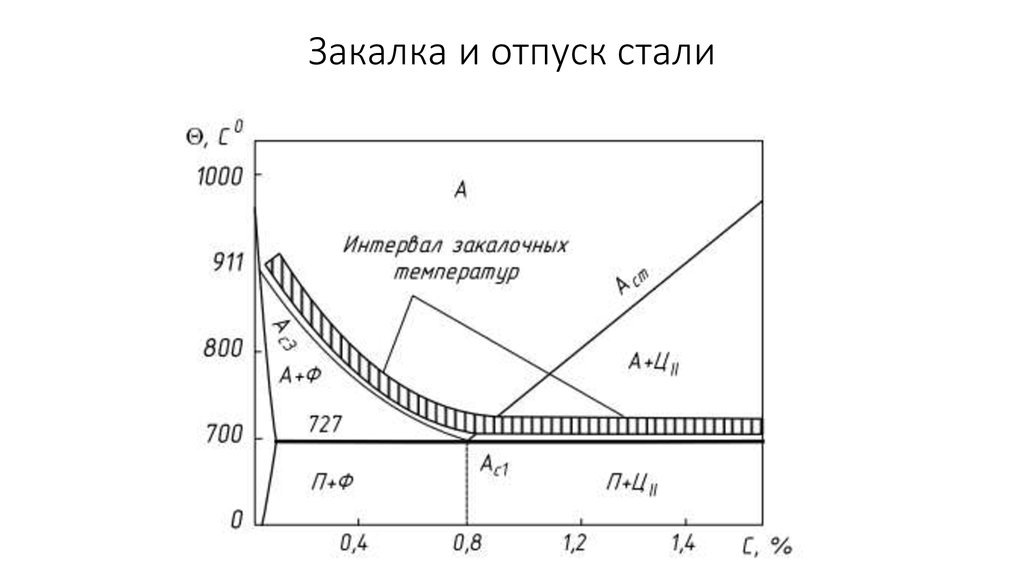

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают. Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа. В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость. Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига;в) после закалки; г) после отпуска. ×500.

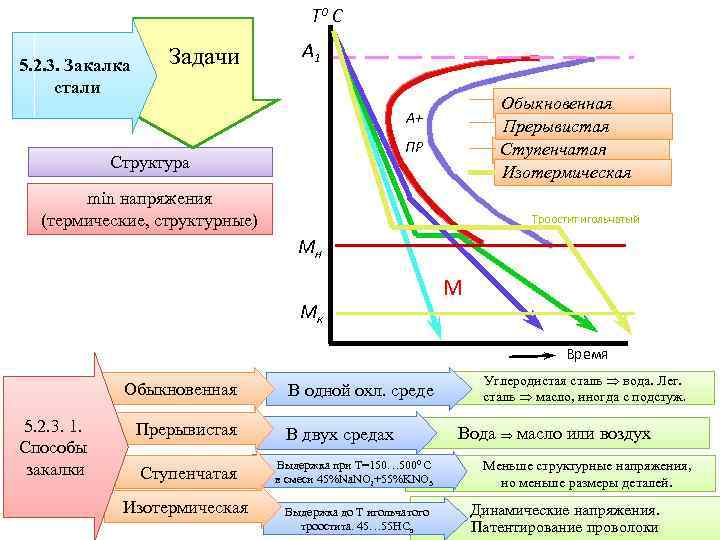

Режимы закалки

Закалка в одной среде

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

Ступенчатая закалка

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

Закалка в двух средах

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

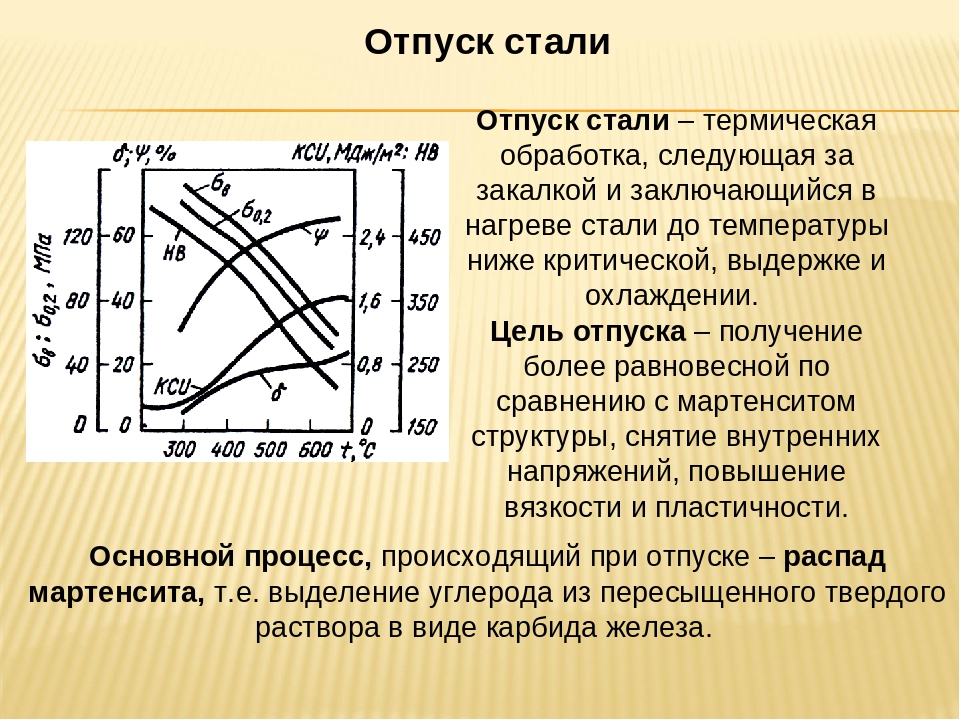

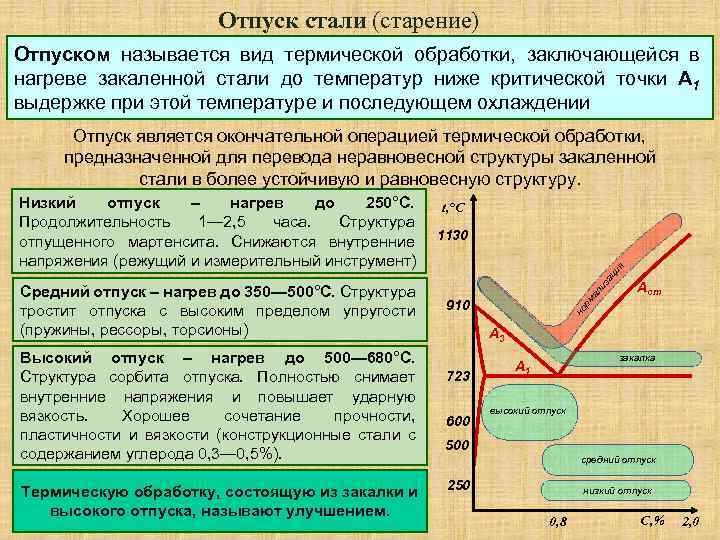

Отпуск

Закаленная сталь становится чрезмерно хрупкой, что является главным недостатком этого метода упрочнения. Для нормализации конструкционных свойств производят отпуск — нагрев до температуры ниже фазового превращения, выдержку и медленное охлаждение. При отпуске происходит частичная «отмена» закалки, сталь становится чуть менее твердой, но более пластичной. Различают низкий (150-200С, для инструмента и деталей с повышенной износостойкостью), средний (300-400С, для рессор) и высокий (550-650, для высоконагруженных деталей) отпуск.

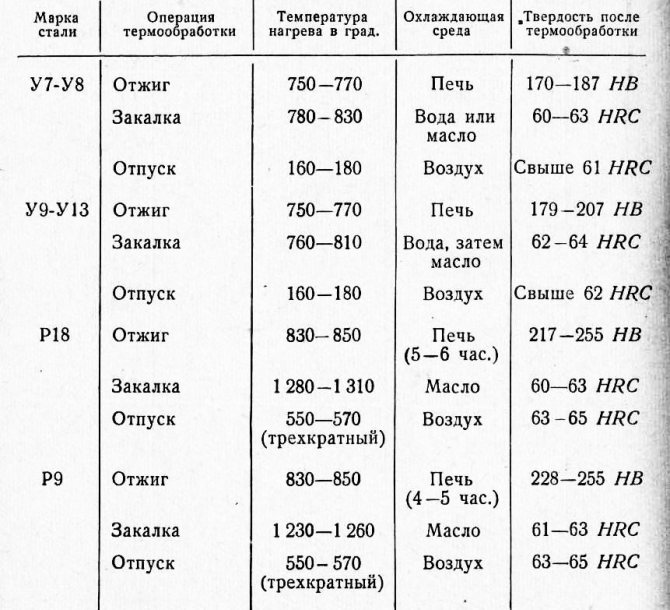

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | = 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | 6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Ключевые понятия – важная терминология

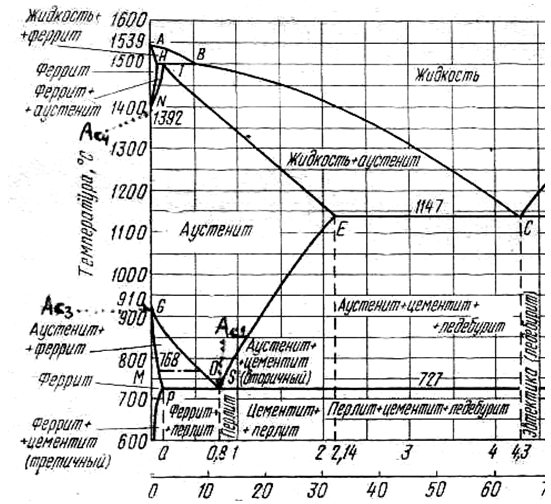

- Диаграмма состояния железо/углерод – график зависимости фазового состояния сплавов железа с углеродом от их химического состава и температуры.

- Мартенсит – пересыщенный твердый раствор углерода в α-железе.

- Цементит – химическое соединение с формулой Fe3С (карбид железа), содержит 6,67 % углерода.

- Аустенит – твердый раствор углерода в g-железе. На диаграмме состояния железо-углерод находится выше температуры перлитного превращения (727°С). Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

- Температура превращения Ас3 – нагрев, при котором заканчивается превращение феррита в аустенит.

- Дендритная сегрегация – неоднородность химического состава, возникающая при его кристаллизации, в результате чего образуются кристаллы твердого раствора дендритного типа.

- Ас, Ar – критические точки температуры фазовых преобразований. Ас – при нагреве, Аr – при охлаждении.