Сооружение станка для холодной ковки

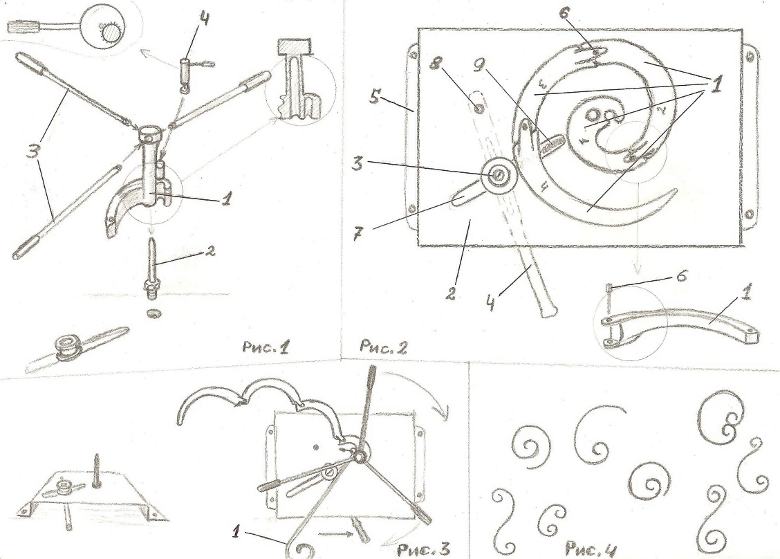

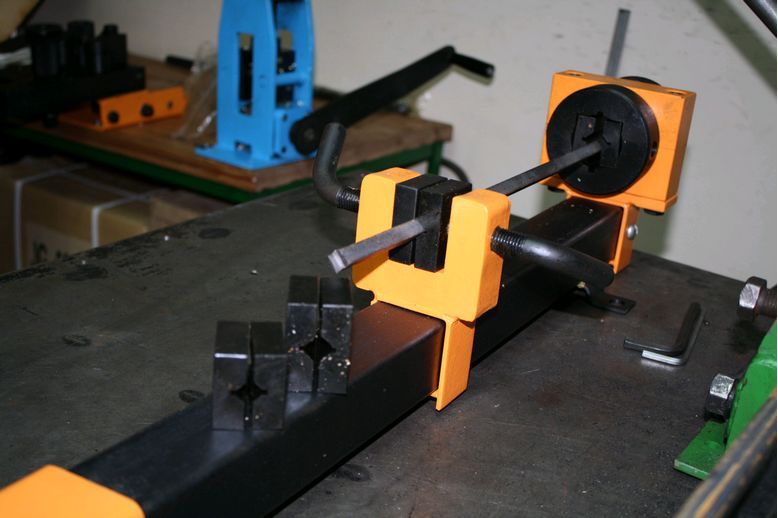

При составлении чертежа для дальнейшего создания шаблона для станка лучше всего позаботиться о том, чтобы он имел максимальное количество различных вариаций касаемо изгибов и волн. Имея такие заготовки можно создать станок для холодной ковки с множеством сменных насадок, что будет давать возможность изготавливать различные узоры и вензеля.

Последовательность действий при создании устройства:

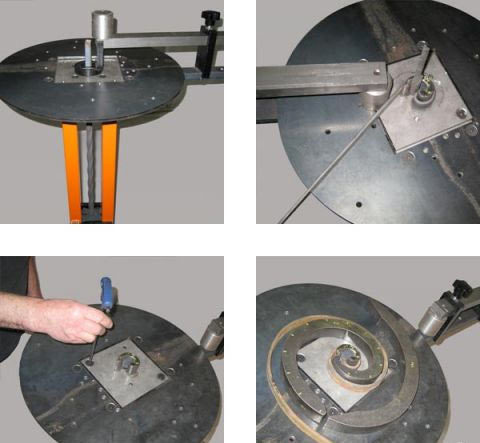

- Изначально понадобиться металлическое полотно, размер которого будет зависеть от количества узоров, размещаемых на нем. Размещать сами шаблоны следует таким образом, чтобы было место для изготовления изделий, потому как в процессе материал с насадок может смещаться из-за нехватки места. Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе.

- Что касается самих вариаций шаблонов, то они могут быть как простыми, так и содержать не один поворот вензеля. Можно сделать подобную улитку лемешного типа и продумать конструкцию изгибов в разобранном и собранном состоянии. При этом стоит быть внимательными при подборе материала для фиксации раздвигающихся частей – он должен быть максимально прочным.

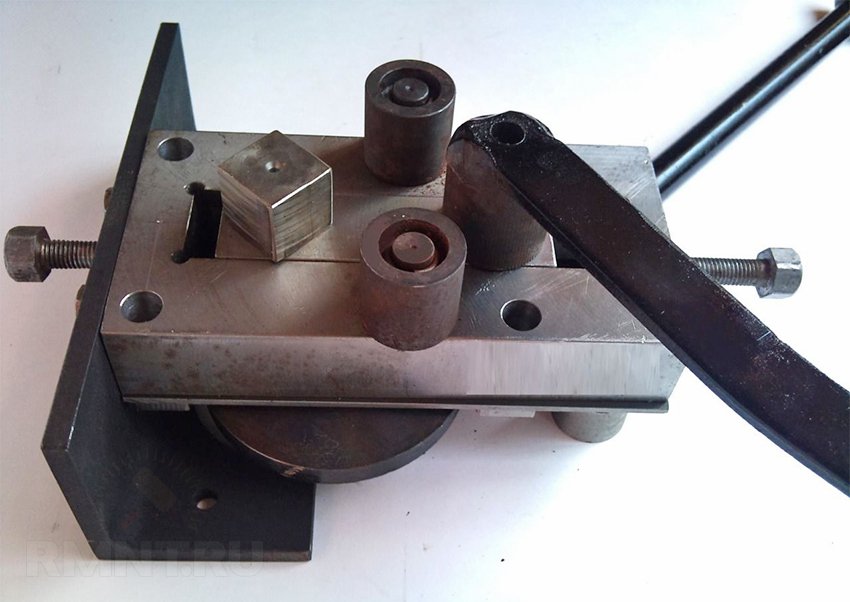

- Смену насадок можно обеспечить, сделав прорезь прямоугольной формы, в нее можно будет вставлять сменные шаблоны для ковки. Прикреплены они все должны быть к металлическим пластинам, имеющим форму прямоугольника. Крепление таких насадок обеспечено будет при помощи болтов.

Оборудование для горячей ковки

Если сравнивать холодный и горячий метод ковки, то сразу, можно сказать, то, что первый способ требует от работника значительно большего мастерства, наличия некоторых художественных навыков и, конечно, умения работать с набором необходимых инструментов.

Оборудование для горячей ковки

Ковка материала происходит после его предварительного нагрева в кузнечной печи. Ее называют горном. Горн оснащен оборудованием для принудительной подачи воздуха. Нагрев производят до заданной температуры и после этого переносят на наковальню. Это металлическая плита, на которой производят ударную обработку разогретой заготовки. Ее выполняют с помощью молотков и кувалд разного веса. Один работник, легким молотком наносит удар по нужному месту, а второй, вооруженный тяжелым молотком или кувалдой, наносит в обозначенное место сильный удар. После того как заготовка остыла, ее снова загружают в печь для нагрева. Все перемещения детали в процессе ее обработки выполняют с помощью клещей с длинными рукоятками.

Ручная горячая ковка

Кроме, вышеназванных основных инструментов при горячей ковке применяют множество специального инструмента, который позволяет резать горячий метал, формовать сложные поверхности при горячей ковке металла.

Кузнечный горн

Для нагрева заготовок применяют печи, которые называют кузнечным горном. В его конструкцию входит несколько узлов. В частности:

- ствол, выполненный из материала стойкого к воздействию огня;

- очаг, со встроенной колосниковой решёткой;

- системы подачи и отбора воздуха;

- рабочего окна через которые подают длинные заготовки;

- дымоход, через который происходит удаление продуктов горения.

Кузнечный горн газовый

Кроме того, в состав горна входит и закалочная ванна.В основе работы классического кузнечного горна лежит уникальная восстановительная способность углерода. Именно эта его способность с успехом противостоит окислению заготовки, то есть его горению. Тут важна и теплотворная способность углерода. Дело в том, что подавая воздух необходимо регулировать его количество. Его должно быть столько, что бы хватило сжечь углерод, а тепло, выделяемое при этом, поднимет температуру в горне еще выше.

Кроме того, подачу воздуха в горн необходимо настроить так, чтобы подаваемого кислорода не хватало для окисления металла. Но если разогретую заготовку продержать в таком состоянии свыше необходимого времени, то произойдет ее перенасыщение углеродом. Существует такой термин — пересушивание, то есть металл становится очень хрупким. Кстати, в качестве пересушенного металла можно привести чугун.

Муфельная печь

Оборудование, которое используют для разогрева деталей, выполненных из разных материалов до заданной температуры, называют муфельной печью.

Муфельная печь

Отличительной чертой этого оборудования является наличие муфеля. Так, называют деталь, которая защищает деталь от контакта с топливом и продуктами сгорания и в то же время служит камерой, в которой деталь нагревают.На практике применяют два вида таких печей, с постоянным и сменным муфелем. В первой печи загруженные детали проходят все операции — от нагрева до состояния готовности, во втором, только до охлаждения. То есть, по мере достижения необходимой температуры и определенной выдержки заготовки один муфель убирают и на его место устанавливают другой.

Наковальня

Один из ключевых инструментов применяемый и для холодной, и для горячей ковки металлов — наковальня. Именно на ее поверхности, кузнецы выполняют деформирование заготовки и приведение ее к готовому виду. Наковальню отличает большой вес и поэтому ее жестко фиксируют к деревянной колоде.

Наковальня — ключевых инструментов

Конструктивной наковальня состоит из:

- рога;

- наличника с отверстиями;

- основания с лапами для установки наковальни.

Для изготовления этого инструмента применяют сталь 45Л. Надо отметить, то что, наковальни — это продукция, выпускаемая в соответствии с рядом ГОСТ. Например, ГОСТ 11396-75 нормирует безрогие изделия с весом от 92 до 200 кг, а ГОСТ 11398-75, определяет требования к изделиям с двумя рогами и весом от 100 до 270 кг.

https://youtube.com/watch?v=qgMsWaCbxTI

Твердость материала, из которого производят наковальни, составляет 340 — 477 по HB.

Финансовый план

На открытие небольшой кузницы нужно:

- подготовка помещения – 100 тыс. руб.;

- покупка оборудования – 300 тыс. руб.;

- оформление документов – 5 тыс. руб.

Ежемесячные затраты:

- аренда – 20 тыс. руб.;

- налоговые, коммунальные и транспортные платежи – 20 тыс. руб.

Рассчитаем расходы на изготовление 1 м² решетки:

- покупка металла – 500 руб.;

- обработка антикоррозийной смесью – 15 руб.;

- электроды – 50 руб.;

- коммунальные расходы – 100 руб.;

- другие затраты – 400 руб.

Как видно из расчетов, себестоимость 1 м² решетки составит 1065 рублей. Продать ее можно в среднем за 3000 рублей.

Если в месяц сбывать около 40-50 м² продукции, выручка составит 80-100 тыс. руб.

Окупить проект можно в среднем за год.

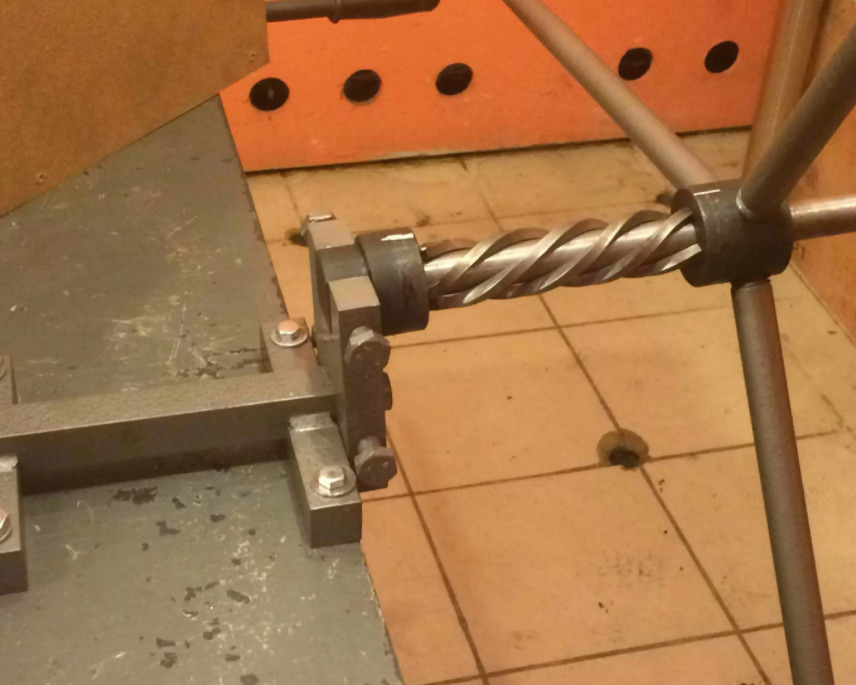

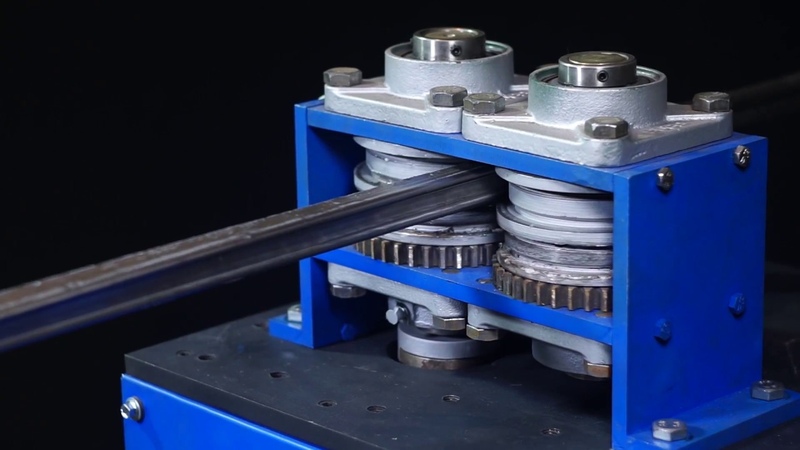

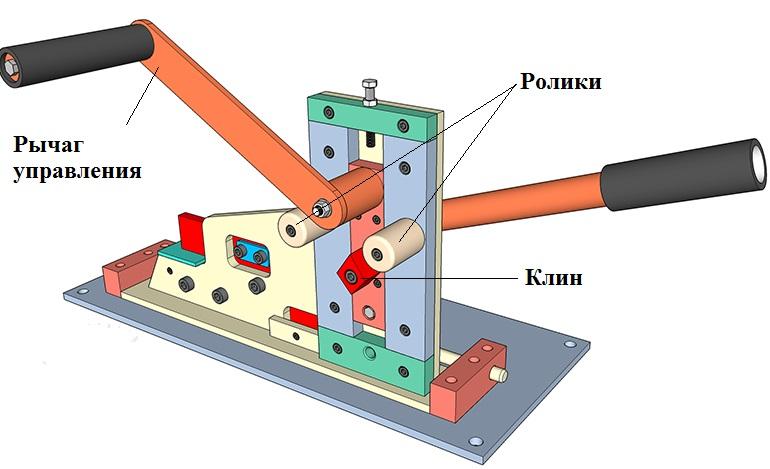

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

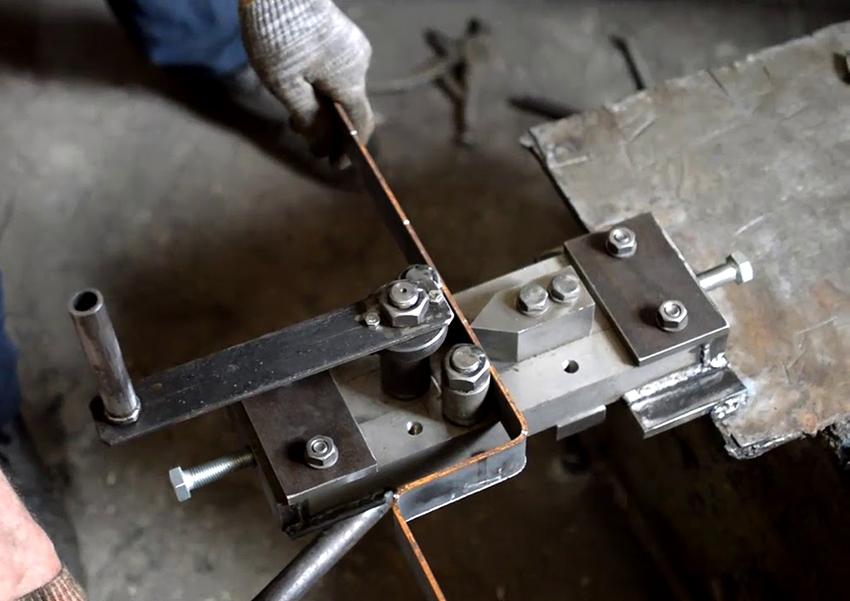

Пресс

Его задача – сформировать наконечники («листик» и «гусиная лапка»). По сути, он расплющивает торец заготовки, придавая ей ту или иную форму. Самая сложная из конструкций, комплектующие для которой (особенно боёк) придется приобретать отдельно.

Художественная холодная ковка – это искусство. В основном оно приобрело чисто декоративный окрас, не потеряв при этом практичность и целесообразность. Из прутов металла, арматуры и прочего материала можно изготовлять удивительные вещи.

Главное, приобрести или смастерить своими руками все необходимые станки и оборудование, чтобы воплотить свои мечты о прекрасном в жизнь.

Сборка устройства

Рекомендуем все элементы на предварительном этапе подсоединять на не очень прочные крепления (не нужно сразу работать сваркой), поскольку при проектировании могли быть допущены ошибки. Начните с болтов, а затем проведите тестовый запуск. Если вас полностью устраивает конструкция, то можно произвести финальную сборку с наиболее крепкими соединениями, в том числе с использованием сварочного аппарата.

Соединение и покраска деталей

Внутренняя часть улитки, которая имеет постоянный контакт с заготовками, не должна быть окрашена, а только тщательно отполирована – без зацепок и ржавчины. Остальные части могут быть покрыты любым ЛКП.

Как обойти камень

Итак, вопрос – делать самому или покупать уже готовую аппаратуру? Если вам нужна высокая производительность и точность, то лучше заказать заводской агрегат. В случае, когда вам нужно загнуть одну-две заготовки, то можно сделать самый простой «гнутик».

Преимущества холодной ковки

- Не нужно сооружать кузницу со всем ее оборудованием (горн, наковальня и так далее).

- Возможность автоматизации, что снижает трудоемкость процесса изготовления.

- Применение холодной ковки позволяет значительно повысить производительность, так как по заданному образцу можно делать изделия партиями, то есть наладить поточное производство. Это удобно при оформлении больших площадей (поверхностей). Например, ограды, одинаковые решетки на окна строения, лестничные перила, садовые беседки и многое другое. Такой способ работы с металлами хорошо подходит и для внутреннего оформления помещений – решетки для каминов, разнообразные подставки под вазоны, ножки для мебели. Вариантов множество.

- Установить оборудование можно в любом помещении.

- Уменьшается пластичность металлов, не нарушается внутренняя структура из-за воздействия высоких температур, что влечет повышение прочности изделий. А это – увеличенный срок эксплуатации.

- Холодная ковка дает возможность производить так называемое старение заготовок, что позволяет делать стилизацию «под старину».

- Как следствие – снижение общих затрат и себестоимости продукции.

Какое оборудование нужно иметь

Понятно, что в процессе работы понадобятся различные инструменты и приспособления. Многое из этого у каждого хорошего хозяина уже есть (клещи, молотки и так далее). Но нужны будут и различные специальные устройства. Можно купить уже готовый комплект для холодной ковки, так сказать, на все случаи.

Самое первое оборудование для ковки

Во-первых, нужен горн для нагревания металла до высокой температуры (800-900 градусов). Или ещё применяют муфельную печь, если работа идет с небольшими заготовками. Её можно изготовить самостоятельно, о чем писалось в советской прессе прошлых лет(журнал “Юный техник” номер 9 1982 года и номер 4 1983 года). В муфельной печи небольших размеров можно запросто нагревать небольшие заготовки для некрупных изделий- дверных ручек, подсвечников и прочего. Кроме того, стоит отметить, что и некоторого рода крупные изделия можно собрать из небольших деталей. К примеру, решетки и многое другое. Приспособления для нагрева не понадобятся, если вы будете заниматься холодной ковкой со специальным оборудованием или без него.

Далее, инструмент кузнеца. Различного инструмента у кузнецов обычно много, для разных операций и разных заготовок, до нескольких десятков. Но не стоит тем, кто хочет оборудовать кузницу или ковать металл в домашних условиях, пугаться этого количества.

Обычно можно начать с малого, кузнецы сами делают себе инструмент и постепенно его в кузнице у рачительного хозяина- кузнеца становится больше и больше. Для начала нужно: наковальня и молоток. Автор этих строк сделал свою первую наковальню сам из куска рельса.

Еще неплохо бы иметь или зубило (вариант былых времен) или болгарку(угловую шлифовальную машину УШМ) для рубки или резки, смотря чем металла. Болгаркой можно также обрабатывать сварные соединения и вообще шлифовать и точить металл.

Также клещи, чтобы держать горячие заготовки(при холодной ковке не нужны), их обычно кузнецы делают сами. Ну и для того, чтобы проделывать отверстия, почему пишу “проделывать”, сейчас поймёте, или пробойник(как в старину, всё вручную) или дрель со сверлами. Множество остальных инструментов, приспособлений и оборудования впоследствии вы, как кузнец, сделаете сами. А что и как, да какой формы делать, подскажет приобретаемый опыт и потребности в работе, а также чтение материалов данного сайта.

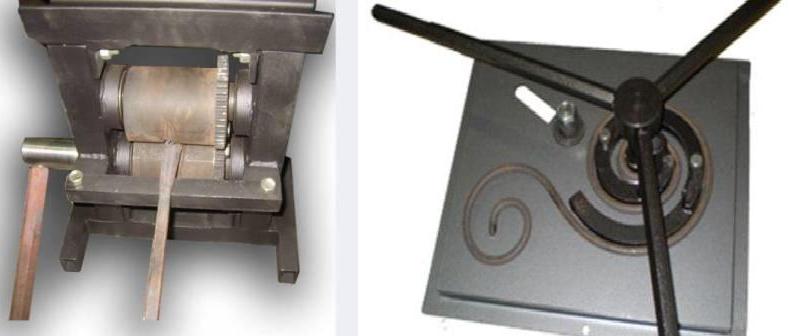

Идеальным образом наковальня устанавливается на массивном бревне, вкопанном в землю. А можно, по крайней мере, на первое время пойти простым путем, как было сказано выше и сделать наковальню из рельса. В стандартной кузнечной наковальне обычно имеется квадратное отверстие миллиметров на 40 для вставки туда различных приспособлений для гибки, рубки, прошивки и прочих операций с металлическими заготовками. Здесь мне пришлось ухищряться и придумывать альтернативу, как можно посмотреть на фото.

Итак, те, кто хочет научиться кузнечному делу, смогут благодаря этой странице, иметь некоторое представление о необходимом для начала инструменте и оборудовании.

Сварочный аппарат

Если «самодеятельный специалист» по холодной ковке не является профессиональным сварщиком, то лучше приобретать электрическую модель. Подробные рекомендации по выбору можно найти в Интернете, поэтому только один совет. Лучше, если «сварочник» будет работать как от постоянного, так и от переменного напряжения. Это удобно, так как нельзя заранее угадать, с какими деталями придется иметь дело. Например, перемена полярности (с «+» на «-») позволит соединять довольно тонкие металлы, не опасаясь их прожечь.

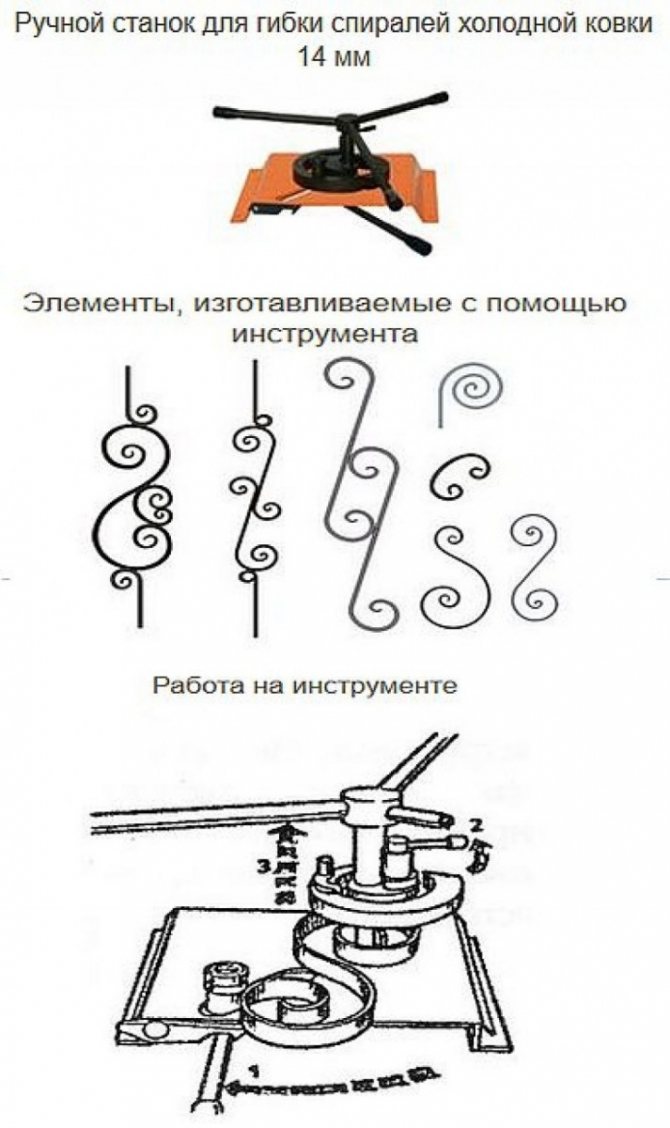

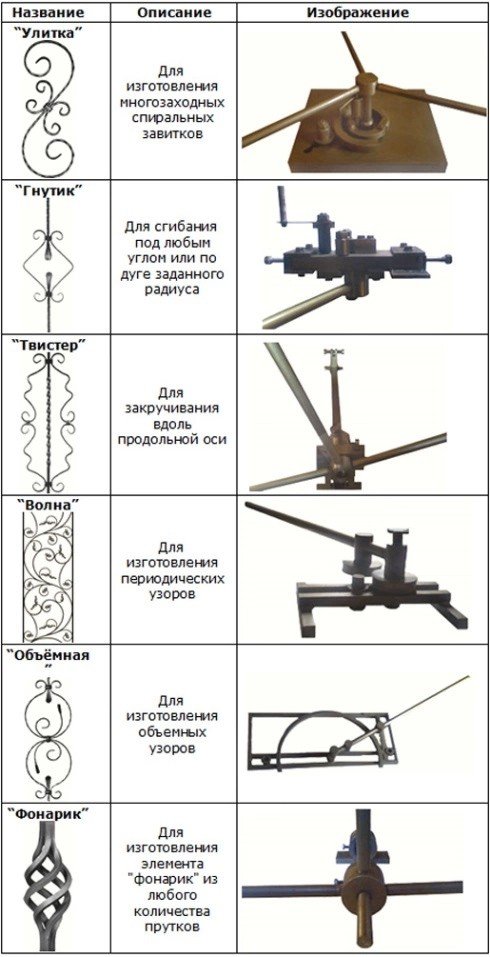

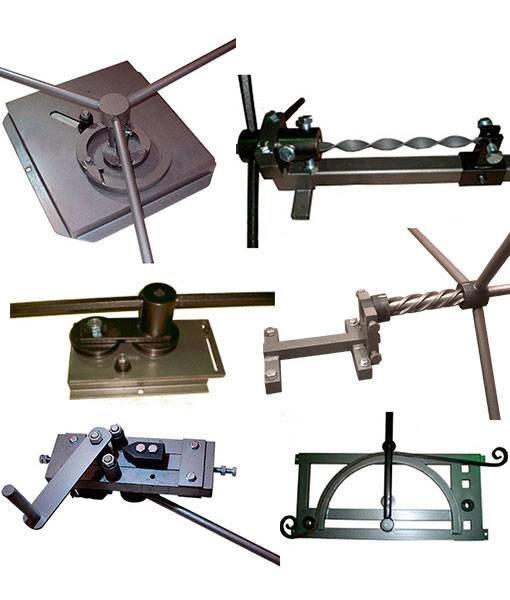

Разновидности станков для ковки

К несомненным достоинствам холодной ковки металла необходимо отнести то, что исчезает необходимость в сооружении кузни и установки оборудования и приспособлений, без которых работы попросту невозможна (горн, наковальня и пр.).

Холодная ковка металла может быть автоматизирована, причем без особых сложностей. Такое решение гарантирует повышение эффективности работы по изготовлению изделий. Даже неавтоматизированное производство позволяет поднять производительность труда, то есть она позволяет производить целые партии деталей по заданному образцу, другими словами, всегда существует возможность организации мелкосерийного и серийного производства. Это особенно выгодно при оформлении больших заказов, например, при изготовлении ограждений, и пр.Для обустройства мастерской холодной ковки нет необходимости в наличии больших площадей.

При холодной ковке металла не происходит изменений во внутренней структуре металла, а это приводит к сохранению прочностных характеристик металла. При холодной ковке металла существует возможность искусственного старения металла и это позволяет производство деталей под старину.

Что относится к инструментам

Ниже приведена краткая характеристика необходимых для холодной ковки инструментов.

Молоток

Без этого инструмента не может обойтись ни один мастер кузнечного дела. Конструкция его довольно проста, он состоит из двух частей:

- рукоятки, которая выполняется из металла, пластика, дерева;

- стального оголовья, насаженного на рукоять.

Кузнечный молоток. Фото КовкаПРО

Головка имеет две рабочие части, с одного конца чаще всего она выполнена в форме бойка, а с противоположной стороны скошена (хотя существует много специальных форм, о которых будет подробнее в статье про молотки). С помощью инструментов разного веса, размера и формы оголовья выполняются необходимые ударные действия: вытяжка, разгонка, осадка.

Вилки

Представляют собой инструмент для сгибания и закручивания вручную металлических прутков или полос. Имеют выемки для гибки прутков как квадратного, так и круглого сечения.

Вилка кузнечная ручная

В зависимости от конструкции закрепляются неподвижно в тисках или отверстии наковальни (это называется подкладной инструмент).

Кроме этого, мастеру необходима и ручная вилка, обеспечивающая удобство работ.

Электроинструмент УШМ

Это высокопроизводительная углошлифовальная машина для резки, шлифовки металла и зачистки поверхностей. Широко распространенное название – болгарка. Наиболее распространенные модели оснащены двигателем мощностью 900 Вт и диаметром круга 125 мм.

Болгарка Интерскол

Разнообразная оснастка позволяет выполнять различные операции по металлу:

- абразивный круг малого диаметра большой толщины применяется для шлифовки;

- отрезные круги – для резки нержавейки, черных и цветных металлов;

- проволочная щетка (крацовка) – удаляет ржавчину, зачищает поверхности.

Сварочный аппарат

Правильнее относить сварочный аппарат к оборудованию, но холодная ковка без него невозможна, он необходим для соединения металлических конструкций. Принято разделять аппараты по принципу работы:

- трансформаторы;

- выпрямители;

- инверторы.

Сварочный инвертор Сварог ARC 205B

Последний вариант на сегодняшний день является наиболее современным и предпочтительным типом устройства, так как при небольших габаритах аппарата улучшено качество дуги и повышено его КПД. Разбрызгивание металла и зависимость от перепадов напряжения в сети при работе со сварочным инвертором сведены к минимуму.

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре

К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице

Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

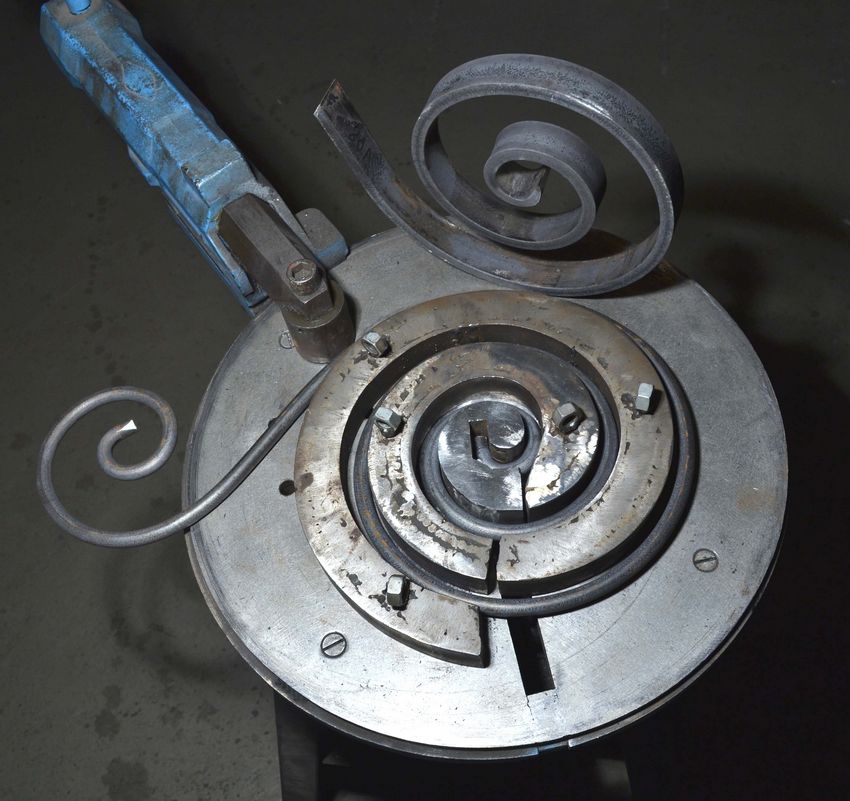

Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, то улитка простая статичная станет самым оптимальным вариантом.

Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Инерционно-штамповочные станки

Этот вид оборудования напоминает прессы или прессовочные валики, которыми молодые мастера иногда пренебрегают. А зря: без фасонных хомутиков для соединения деталей и оформленных наконечников прутьев работа никогда не будет иметь эстетичного вида. Эти прессы работают как маховик, в котором боек бьет по месту штампа. Декоративные детали мелкие, точность их изготовления должны быть очень высокой, поэтому этот вид станков не нужно даже пытаться сделать своими руками.

Все бы хорошо, да только инерционно-штамповочные прессы – дорогое удовольствие. Но здесь можно найти решение, назовём его «интегрированным кузнечным решение». Разного рода наконечники очень просто сделать способом горячей ковки. Для этого совсем не обязательно быть опытным мастером. Либо сходить в гости в мастерскую горячей ковки, либо самому завести изящный кузнечный горн – можно легко и недорого смастерить из подручных материалов. Для такой мелкой работы своя отдельная кузня не нужна, дел всего ничего – разогреть металл.

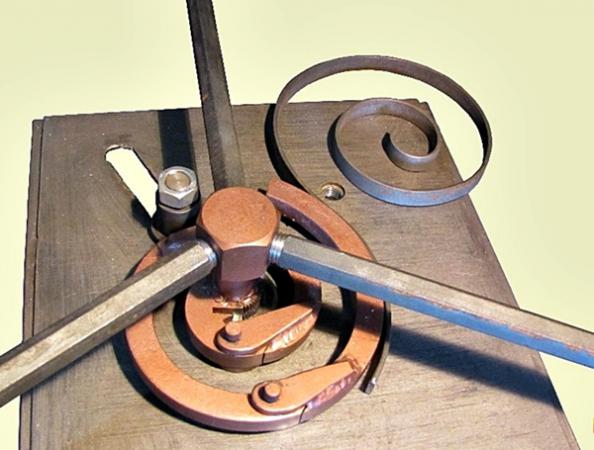

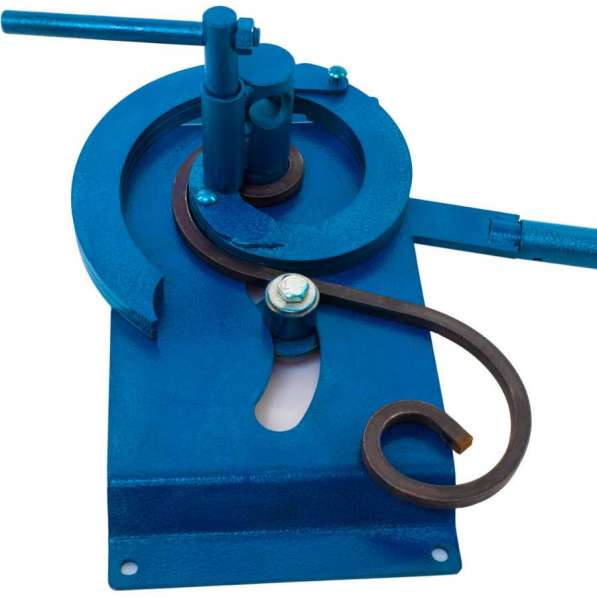

Виды, устройство и принцип работы «Улитки»

Улитка для холодной ковки — это приспособление для создания узоров в виде завитков из металлических прутков путем их деформационного загиба по контуру шаблона. Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Улитка (кондуктор) может иметь разную конструкцию. Она может быть выполнена:

- в виде стабильно приваренного к рабочему основанию шаблона;

- в виде разборных съемных частей, которые крепятся на основание.

По-разному может быть организован и ручной привод.

В самой примитивной конструкции пруток наматывают на шаблон простым усилием рук или с использованием в качестве рычага любого подходящего приспособления.

Также рычаг может входить в конструкцию станка и крепиться к ножке станины и приводиться в движение с помощью подвижного подшипника, перемещающегося по основанию улитки.

В более сложных устройствах вращается сам кондуктор, который крепится на ось вала. Она приводится в движение с помощью трех рычагов.

Вы должны заранее определить конструкцию станка, исходя из целесообразности и удобства использования.

Монолитный кондуктор имеет определенную форму шаблона, которая служит единственным вариантом завитка. Это является недостатком такой конструкции, но зато ее сделать самим совсем несложно.

Съемный вид конструкции удобен тем, что на таком станке можно изготавливать фигурные завитки разных размеров и форм. Но конструирование самого станка более сложное. Кроме того, у съемного устройства надежность фиксации частей шаблона хуже, чем у монолитного вида. Вам потребуется постоянное подкручивание резьбовых соединений, т. к. они при работе могут ослабеть.