Преимущества и недостатки холодной ковки

Технология холодной ковки обладает неоспоримыми преимуществами:

- Малая трудоемкость.

- Высокая производительность.

- Низкая энергоемкость.

- Низкие требования к квалификации и легкость освоения навыков работы.

- Высокая повторяемость деталей в серии.

- Возможность различных сочетаний базовых элементов для создания уникальных конструкций, узоров и орнаментов.

https://youtube.com/watch?v=r6UuSXU-_Uw

Метод холодной ковки позволяет быстро и экономично производить большие серии идентичных элементов, например, частей решеток или оград, и обойдется такая ограда в десятки раз дешевле, чем при изготовлении элементов методом горячей ковки.

Свойственны холодной ковке и некоторые недостатки:

- Ограниченный набор операций и базовых элементов.

- Ограниченный выбор исходных материалов: квадратный или сплошной пруток, профильный прокат, металлическая полоса.

Иными словами, если требуемую деталь можно сделать методом холодной ковки — хорошо, если она не является одним из базовых элементов- то придется выбрать другую технологию.

Уроки ковки для начинающих: бесплатные видео для самостоятельного обучения

Среди металлообработки особое место занимает ковка – искусство, позволяющее придать исходнику нужную форму и эксплуатационные характеристики. Это возможность создавать практичные красивые вещи, пользующиеся спросом. Различают два вида ковки – холодную и горячую. Первая представляет собой резку и гибку специально подобранных заготовок с последующей их сваркой в единую композицию – так появляются ажурные заборы, ограды, беседки. Второй вид – классическое кузнечное ремесло.

Видео уроки кузнечного дела помогут новичкам познакомиться с основами ковки, узнать профессиональные нюансы и хитрости, попробовать силы на простых изделиях.

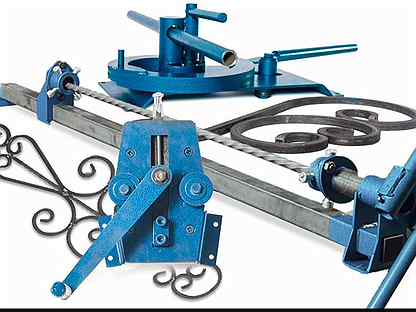

Оборудование для ковки металла в домашних условиях

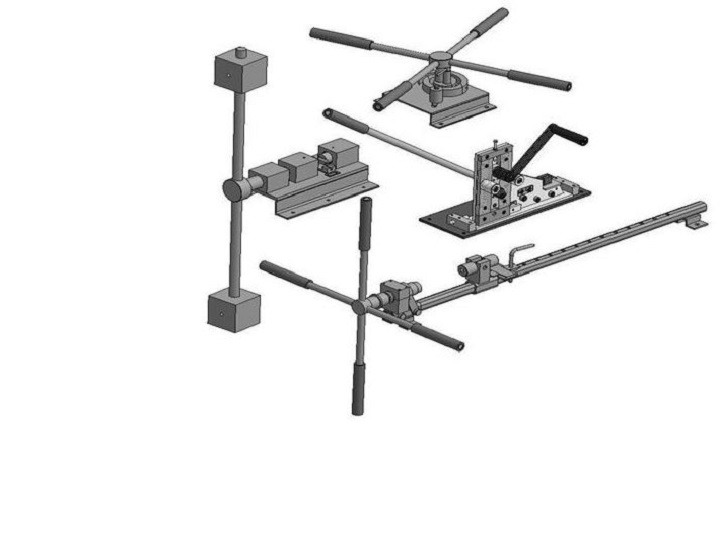

Без специального (иногда универсального) оборудования, станков и оснастки получить изделия художественной формы не получится. Гибка, прессование, нанесение рисунка на поверхность изделия производится с помощью ручных или машинных приспособлений. В домашних условиях применяются следующие виды станков для холодной ковки.

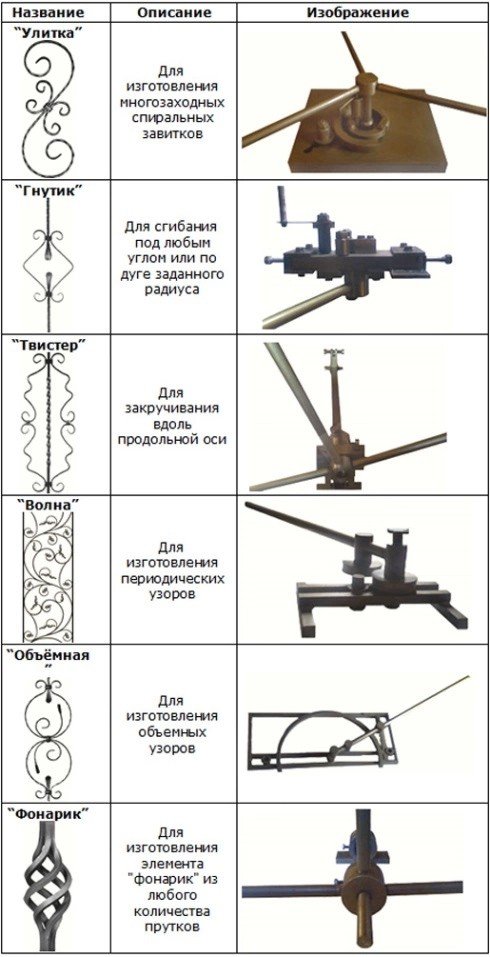

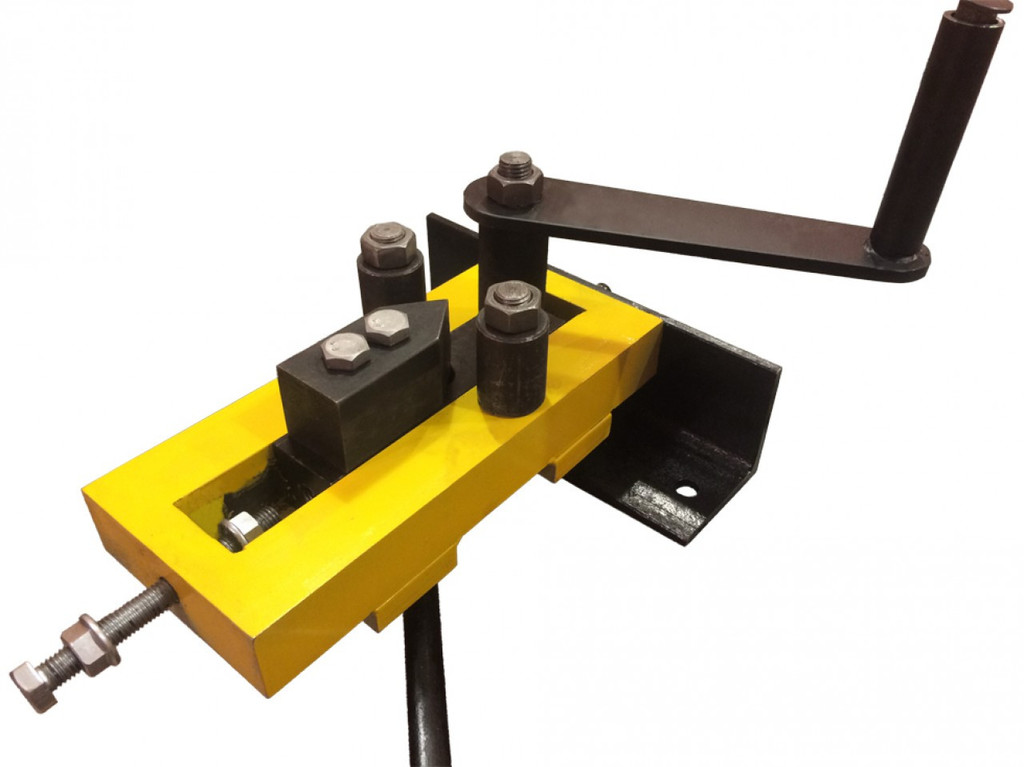

Гнутик. Приспособление предназначено для изгиба проката или полосы на угол произвольной величины. Эксцентриковый привод, гибочный штамп и закаленные ролики смонтированы на прочном основании. При необходимости к этому ручному станку добавляется дополнительная оснастка.

Станок для холодной ковки PROMA Gnutik 0005

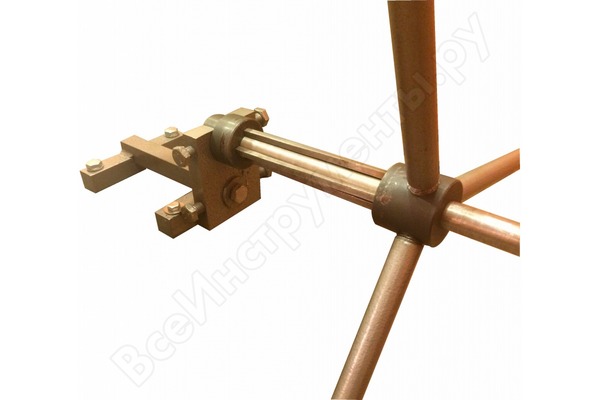

Улитка. Создает из проката изделия в виде спирали, находящейся в одной плоскости. Основным элементом конструкции является кондуктор, который выполняется в форме завитка, напоминающего улитку. Под каждый вид спирали изготавливается свой кондуктор.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

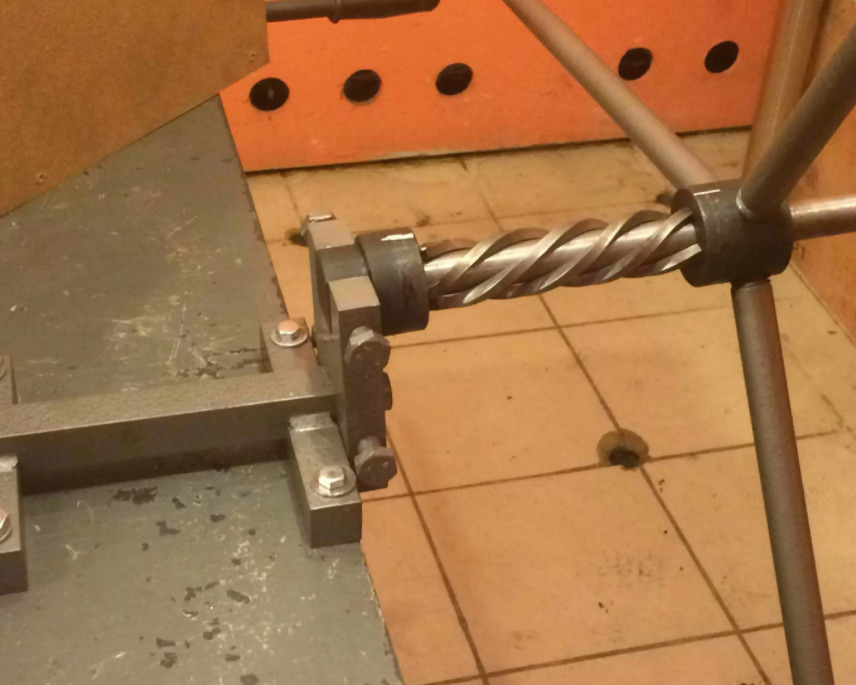

Твистер. Приспособление дает возможность закручивать прутки вокруг своей оси. Заготовка фиксируется во вращающейся головке и ползунке и при помощи рукоятки закручивается на нужную величину. При скручивании длина заготовки уменьшается, поэтому ползунок должен иметь возможность передвижения вдоль оси.

Станок для холодной ковки типа Твистер Blacksmith M3-TR

Для получения качественных изделий закручивание прутков вокруг своей оси лучше производить на механизированном оборудовании. Твистер, в составе с электромотором и червячным редуктором, дает равномерную дозированную нагрузку, какую нельзя обеспечить ручной. При этом значительно облегчает усилия, которых требуется достаточно много при закручивании прутков.

Фонарик. Представляет собой переплетение прутков в форме вытянутых по винтовой поверхности спиралей. По аналогии с твистером, конструкция состоит из вращающейся головки и ползунка. Добавляется вставка в виде вала, на которую ложится пруток при намотке.

Станок для ковки PROMA Корзинка Фонарик. Фото ВсеИнструменты.ру

Волна. Ручное приспособление создает узоры в виде набегающих волн. Между двумя роликами и упором пропускается пруток. Подвижный ролик, обкатываясь по неподвижному, создает на прутке изгиб в виде волны. Длину волны изменяют, увеличивая/уменьшая расстояние между роликами.

Станок для холодной ковки типа Волна

Глобус. Заготовка изгибается по дуге. Концы также гнутся в зависимости от фантазий автора. Основой для приспособления служит шаблон в виде дуги. На ручке расположен ролик, который при ее движении обкатывает дугу. Заготовка, расположенная между роликом и шаблоном, принимает требуемую форму.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Станок для гибки профильных труб является популярным видом станков с рычажным управлением.

Своими руками

Сварочный аппарат с зарядным устройством «SSVA-160-2».

Как видно из описания конструкции ручных станков, изготовить их своими руками вполне доступно. Для выполнения работ потребуются следующие материалы и инструменты:

- стальные листы и полосы;

- металлические прутки;

- стальные квадратные трубы;

- подшипники;

- крепежные изделия;

- угловая шлифовальная машина (болгарка);

- сварочный аппарат;

- шлифмашинки для зачистки поверхности.

Помимо навыков слесаря надо обладать квалификацией хорошего сварщика. Качественный сварной шов является залогом прочности любого вида станков для холодной ковки: улитка, фонарик, глобус и прочие.

Инструменты и приспособления в большинстве случаев собираются самостоятельно.

Купить

При объемах производства, соизмеримых с масштабами небольшого предприятия, возможно рассмотреть приобретение оборудования, выполняющего все виды работ холодной ковки. В случае стабильной номенклатуры изделий дорогостоящий ручной станок: улитка, гнутик или любой другой – окупится за счет более производительной работы.

Станок для холодной ковки типа Улитка Stalex SBG-30. Фото КовкаПРО

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

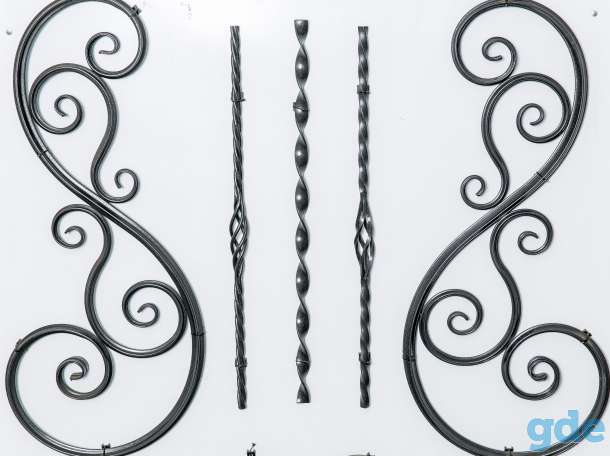

Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

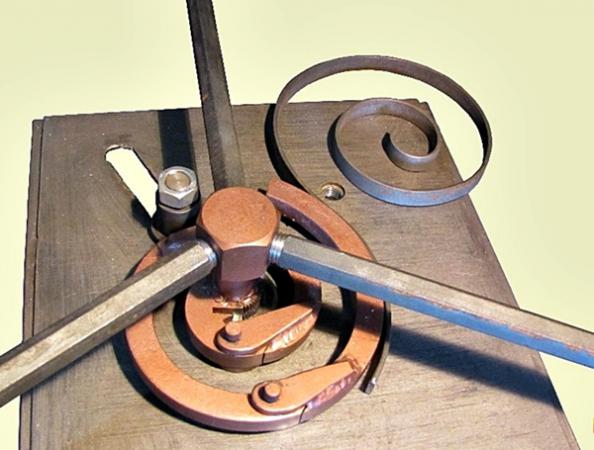

Твистеры

Издавна кузнецы вили завитки вхолодную по шаблону-оправке рожковым рычажным захватом, поз. 1 на рис. Способ это малопроизводительный и не для хлюпиков, но позволяет достаточно быстро и просто делать разнообразные гибочные оправки из обычной стальной полосы: концевой (упорный) рог рычага не дает шаблону податься под давлением заготовки. Серединный (обводной) рог желательно делать скользящим с фиксацией: работа пойдет медленнее, но, особенно в неопытных руках, точнее.

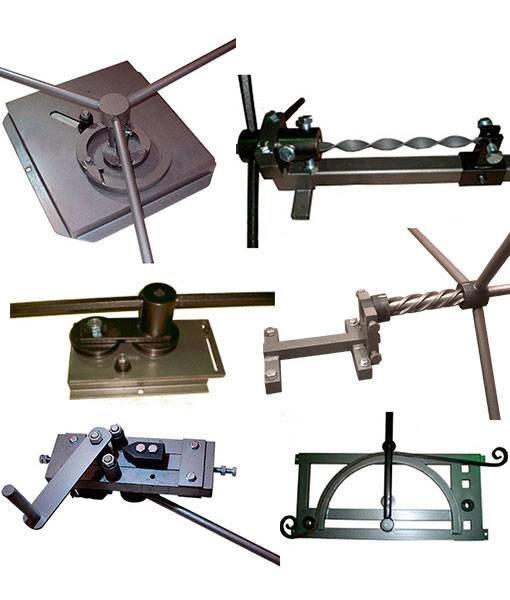

Простейшие приспособления для холодной художественной ковки

Другое простое приспособление для ручной фасонной гибки – прочная доска с опорным штырями – проставками, поз. 2; в качестве них подойдут обычные болты М8-М24. В зависимости от того, насколько вы дружны с домашним тренажером, работать можно с полосой до 4-6 мм. Выгибают полосу на-глаз, работа идет медленно, зато можно выводить узоры вплоть до Ильи Муромца на коне в полном вооружении или Будды в цветке лотоса. Последний, возможно, и совершенно ручной работы: люди, вполне освоившие хатха- и раджа-йогу, способны руками завивать в узор стальные арматурины.

Выбор кованых деталей

В качестве материала для кованых деталей используется сталь. Она может быть окрашена в любой цвет или «под старину».

Форма элементов из кованой стали, которые могут быть использованы для изготовления скамейки своими руками:

- полоса;

- торсион;

- кольцо;

- завиток.

Торсион используется для изготовления сиденья и спинки. Он выглядит, как извитой по оси, винтовой прут. К торсионам относятся также любые декоративные кованые детали из скрученных винтовых прутов, различной длины. К таким элементам можно отнести, например, «фонарик» или «шишку». Эти элементы используются для украшения спинки.

Кольца различной формы и размера могут стать частью ножек (опоры) или тоже украсить спинку, если она выполнена из металла.

Завитки используются для изготовления всех частей скамейки. В зависимости от формы их называют:

- волюта или баранка — прут, у которого концы загнуты в одну сторону;

- червонка — прут, с загнутыми в разные стороны концами;

- запятая или улитка — прут, у которого один конец загнут, а другой прямой.

Особенность любых кованых изделий в том, что они одновременно выполняют практические и декоративные функции.

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

Изготовление механизма для холодной ковки

Универсальный станок для холодной ковки почти невозможно выполнить своими руками. Нужно делать отдельную форму механизма для выпуска предметов.

При изготовке установки требуется подобрать следующие материалы:

- лист металла (предпочтительная толщина 4-5 мм);

- арматурные прутья, профильные трубы;

- станина для устойчивости приспособления для холодной ковки;

- электрический двигатель и редуктор в случае станка с приводом.

Конечно, изготовление приспособлений не обойдется без инструментов. Желательно иметь углошлифовальную машину или пилку по металлу, сварочную установку, наждачный камень или бумага, тиски и плоскогубцы, а еще карандаш, рулетка и бумага.

Начинающему мастеру проще всего смастерить самодельный станок для холодной ковки формы улитки. Благодаря ей производятся различные формы металлических прутьев для калитки и забора. А также пользуется популярностью торсионный тип установки. Другие формы станков можно делать после приобретения опыта работы с простыми установками.

Разберем подробно изготовление «улитки». Это приспособление способствует получению разнообразных конфигураций спиралей, завитков, колец. Простая конструкция этого оборудования способствует удобной работе и легкому доступу к заготовке. Ход процесса осуществим при наличии:

- Прутья из металла.

- Стальные листья и полосы.

- Профильные трубы.

- Сварочный аппарат.

- Углошлифовальная машина и плоскогубцы.

Чтобы изготовить самодельные станки, применяемые в ходе холодной ковки, желательно начертить схему или эскиз будущего приспособления. Изначально выбирается миллиметровая бумага для нанесения чертежа.

Следующие этапы работы:

- На бумажный лист наносится изображение спирали с тремя витками. Размеры должны соответствовать диаметру армированного прута с условием, чтобы он вмещался в резьбу. Лучше всего использовать размер 10 мм. А также линии следует чертить исходя из толщины стали, а расстояние внутри спирали необходимо использовать 12-13 мм.

- Далее, болгаркой из стали нужно сделать окружность требуемого диаметра. При желании использовать съемные круги следует брать не тонкий исходный материал (4-5 мм толщиной) для более простой смены.

- Выделка прочной станины, которая устойчива на поверхности пола. Можно, вообще, забетонировать ножки для более прочной конструкции. Важным условием является то, что окружность станины должна быть больше размеров рабочего круга.

- К станине приваривается металлический прут, на который насаживается подшипниковое устройство. Ручное управление подразумевает приваривание круга к станине. В этой ситуации гибка металла происходит гораздо проще, чем при процессе вращения.

- Закрепляем улитку на круге. Улитка делится на три части. Хвостовая деталь имеет высоту 1 см исходя из толщины прутьев. На следующую часть спирали добавляется 1 см. значит, второй виток будет 2 см, а третий – 3 см. При получении большего числа витков следует увеличить детали спирали.

- Если необходимо сделать сменные круги, то сменные детали привариваются к кругу соответственно эскизу.

- При наличии сменной улитки нужно отмерить положение каждого вида и приварить шпильки к каждому элементу. При этом в круге делается просвет под определенную деталь.

- Чтобы получить кованое изделие, надо начинать с центрального витка. Необходимо крепко закрепить прут с помощью тисков или иного инструмента.

- В конце нужно сделать рычаг из двух профильных труб (диаметр 15-20 мм). Они свариваются перемычками, длина которых составляет расстояние от центра подшипника до верхней точки окружности плюс 5 см. Далее, он приваривается к подшипниковой части. К нижней части рычага, которым служит обрезанная круглая часть, приваривается прут длиной соответствующей длине высочайшей детали улитки. Перпендикулярно площади круга приваривается загибочный бочонок.

Таким образом, самодельный станок готов. Можно приступать к производству необходимых элементов. Для этого прут фиксируется, а затем на него опирается бочонок, и начинается процесс загибки.

Видео: станок для холодной ковки своими руками.

Искусство холодной ковки от идеи до готового образца

Идеи использования металлических элементов декора чаще всего реализуются в изготовлении оград, ворот, оконных решёток и козырьков. Готовые штучные элементы холодной ковки из металла различного профиля соединяются в готовую композицию сваркой. Простота технологии позволяет получить необычные узоры и объёмные композиции с минимальными навыками работы с металлом, станками и оборудованием.

Большим плюсом этой технологии выступает возможность использования готовых заготовок. Стандартные размеры завитушек, улиток, розеток и винтовых профилей позволяют создавать как единичные изделия, так и выполнять работы по шаблону, например, одинаковые пролёты ограды или оконные решётки.

Вместе с тем изделия из холодной ковки становятся особенно привлекательными тогда, когда в них присутствуют необычные элементы, которые изготавливаются в единичных экземплярах. Именно поэтому, мастера, работающие в этой технике обработки металла, предпочитают сами создавать заготовки из проката. Здесь важную роль играет оснащённость мастерской необходимыми приспособлениями и станками для обработки металла.

Ворота, изготовленные с использованием элементов холодной ковкиИсточник stroimaterials.ru

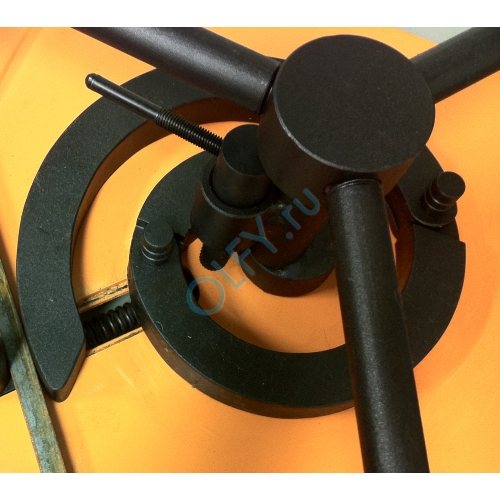

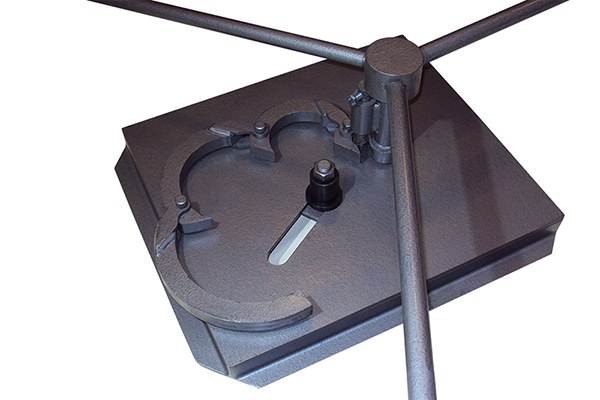

Изготовление улитки

Несколько устройств представлено на рисунке. Примерно так (в основе) и должно получиться.

Сборка улитки своими руками – это один из вариантов самостоятельного конструирования, когда давать рекомендации с указанием точных параметров всех составных частей не имеет смысла. Здесь необходимо ориентироваться на собственное представление о том, что и как будет гнуться (радиусы, количество витков спирали и так далее). Но если станет понятна суть процесса изготовления, то сама сборка сложностей не вызовет.

Устройство рабочего стола

Процесс холодной ковки требует приложения больших усилий. Если уже есть готовый верстак, то, возможно, придется его укрепить. При изготовлении улитки с нуля каркас стола делается только металлическим – швеллер, уголок, труба толстостенная.

Понятно, что столешница также должна быть металлической. В процессе работы улитки она будет подвергаться как статическим, так и динамическим нагрузкам. Следовательно, обычный лист железа не подходит. Только плита, и не менее 4 мм.

Разметка и монтаж «навесного» оборудования

Пожалуй, самый творческий этап работы. Своими руками можно сделать все. Но как, с учетом перспективы или ограничившись производством однотипных образцов?

Вариант 1. Самый простой. Смысл операции в том, что на столешнице прорисовывается контур спирали.

По сути, это эскиз будущих фигурных деталей, к примеру, из прутка. После этого достаточно из толстого полосового железа, согнутого по радиусу, вырезать несколько сегментов. Они привариваются к столешнице, и механизм для изгиба в основе своей готов.

Кому-то более привлекательным покажется такое исполнение – с цельной полосой.

Но практика показывает, что с такой улиткой работать сложнее. Например, при выемке из нее готового изделия возникнут определенные трудности.

Вариант 2. То же, но прорисовывается несколько контуров. Вдоль каждого высверливаются отверстия, в которых нарезается резьба. Остается лишь заготовить шаблоны для сегментов-упоров. Своими руками их делают, как правило, из плотного картона или фанеры.

По ним из металла изготовляются накладки, в которых после очередной разметки также высверливаются отверстия, совпадающие с посадочными «гнездами» в плите. Такая конструкция позволит на одном столе организовать производство спиралевидных заготовок с различными радиусами. Придется лишь, в зависимости от формы изгиба, устанавливать соответствующие сегменты в определенных местах. Их крепление к основе – болтовое. Можно поступить и по-другому. Вместо таких упоров ставить цилиндрические.

Для фиксации они притягиваются болтами (снизу плиты) или изготавливаются сразу с ножками (+ резьба) и вкручиваются в столешницу. С ними гораздо удобнее. А если есть собственный , то выточить своими руками – дело на пару часов.

Вариант 3. Приготовить несколько съемных модулей, которые менять по мере необходимости.

Сборка улитки

Устанавливается лемех, крепятся рычаги, боковой упор. Все это хорошо видно на рисунках.

В дело пойдет все, что есть в сарае (гараже, на чердаке) – обрезки труб, прутка, уголка и тому подобное. Если понятен принцип работы улитки, то никакие подсказки более и не требуются.

Проверка работоспособности

Это всегда подразумевается, поэтому без комментариев.

В принципе, сделать улитку для холодной ковки – это не так уж и сложно. Тем более что какого-то единого стандарта на подобные устройства не существует. Кто-то скажет – а не проще ли купить заводскую модель? Во-первых, как уже сказано, придется долго искать. Во-вторых, не факт, что ее возможности совпадут с фантазиями мастера. В-третьих, придется облегчить кошелек примерно на 19 000 (ручная) и на 62 000 (электрическая модель) рублей, как минимум.

Успехов в изготовлении улитки своими руками!являются универсальными декоративными элементами , применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типаиспользуется механизированное оборудование, а также ручные инструменты и приспособления . Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Рентабельность кузнечного бизнеса

Возьмем за основу ситуацию, что первое пробное изделие вы сделали у себя гараже и пока не регистрировались как предприниматель:

комплект самого необходимого оборудования для холодной ковки — 400 тысяч рублей.

Теперь рассчитаем затраты на производство 1 метра садовой решетки высотой 2 м:

- металл – 500 руб.;

- Антикоррозийное покрытие—15 руб.;

- электроды – 20 руб.;

- электричество –100 руб.;

- разные расходы – 400 руб.

Итого 1035 рублей.

Один метр кованого изделия в среднем стоит от 3000 и выше.

Несложно посчитать, когда окупятся затраты на оборудование.

Больше времени на это уйдет, если вы построили мастерскую. Но это и уже более серьезные вложения в бизнес.

Преимущества холодной ковки

- Не нужно сооружать кузницу со всем ее оборудованием (горн, наковальня и так далее).

- Возможность автоматизации, что снижает трудоемкость процесса изготовления.

- Применение холодной ковки позволяет значительно повысить производительность, так как по заданному образцу можно делать изделия партиями, то есть наладить поточное производство. Это удобно при оформлении больших площадей (поверхностей). Например, ограды, одинаковые решетки на окна строения, лестничные перила, садовые беседки и многое другое. Такой способ работы с металлами хорошо подходит и для внутреннего оформления помещений – решетки для каминов, разнообразные подставки под вазоны, ножки для мебели. Вариантов множество.

- Установить оборудование можно в любом помещении.

- Уменьшается пластичность металлов, не нарушается внутренняя структура из-за воздействия высоких температур, что влечет повышение прочности изделий. А это – увеличенный срок эксплуатации.

- Холодная ковка дает возможность производить так называемое старение заготовок, что позволяет делать стилизацию «под старину».

- Как следствие – снижение общих затрат и себестоимости продукции.

Какое оборудование нужно иметь

Понятно, что в процессе работы понадобятся различные инструменты и приспособления. Многое из этого у каждого хорошего хозяина уже есть (клещи, молотки и так далее). Но нужны будут и различные специальные устройства. Можно купить уже готовый комплект для холодной ковки, так сказать, на все случаи.

Самое первое оборудование для ковки

Во-первых, нужен горн для нагревания металла до высокой температуры (800-900 градусов). Или ещё применяют муфельную печь, если работа идет с небольшими заготовками. Её можно изготовить самостоятельно, о чем писалось в советской прессе прошлых лет(журнал “Юный техник” номер 9 1982 года и номер 4 1983 года). В муфельной печи небольших размеров можно запросто нагревать небольшие заготовки для некрупных изделий- дверных ручек, подсвечников и прочего. Кроме того, стоит отметить, что и некоторого рода крупные изделия можно собрать из небольших деталей. К примеру, решетки и многое другое. Приспособления для нагрева не понадобятся, если вы будете заниматься холодной ковкой со специальным оборудованием или без него.

Далее, инструмент кузнеца. Различного инструмента у кузнецов обычно много, для разных операций и разных заготовок, до нескольких десятков. Но не стоит тем, кто хочет оборудовать кузницу или ковать металл в домашних условиях, пугаться этого количества.

Обычно можно начать с малого, кузнецы сами делают себе инструмент и постепенно его в кузнице у рачительного хозяина- кузнеца становится больше и больше. Для начала нужно: наковальня и молоток. Автор этих строк сделал свою первую наковальню сам из куска рельса.

Еще неплохо бы иметь или зубило (вариант былых времен) или болгарку(угловую шлифовальную машину УШМ) для рубки или резки, смотря чем металла. Болгаркой можно также обрабатывать сварные соединения и вообще шлифовать и точить металл.

Также клещи, чтобы держать горячие заготовки(при холодной ковке не нужны), их обычно кузнецы делают сами. Ну и для того, чтобы проделывать отверстия, почему пишу “проделывать”, сейчас поймёте, или пробойник(как в старину, всё вручную) или дрель со сверлами. Множество остальных инструментов, приспособлений и оборудования впоследствии вы, как кузнец, сделаете сами. А что и как, да какой формы делать, подскажет приобретаемый опыт и потребности в работе, а также чтение материалов данного сайта.

Идеальным образом наковальня устанавливается на массивном бревне, вкопанном в землю. А можно, по крайней мере, на первое время пойти простым путем, как было сказано выше и сделать наковальню из рельса. В стандартной кузнечной наковальне обычно имеется квадратное отверстие миллиметров на 40 для вставки туда различных приспособлений для гибки, рубки, прошивки и прочих операций с металлическими заготовками. Здесь мне пришлось ухищряться и придумывать альтернативу, как можно посмотреть на фото.

Итак, те, кто хочет научиться кузнечному делу, смогут благодаря этой странице, иметь некоторое представление о необходимом для начала инструменте и оборудовании.

Сварочный аппарат

Если «самодеятельный специалист» по холодной ковке не является профессиональным сварщиком, то лучше приобретать электрическую модель. Подробные рекомендации по выбору можно найти в Интернете, поэтому только один совет. Лучше, если «сварочник» будет работать как от постоянного, так и от переменного напряжения. Это удобно, так как нельзя заранее угадать, с какими деталями придется иметь дело. Например, перемена полярности (с «+» на «-») позволит соединять довольно тонкие металлы, не опасаясь их прожечь.