Какие бывают виды и типы подшипников

Все сборочные узлы можно классифицировать по принципу работы. Две основные группы составляют приборы, обеспечивающие покачивание и скольжение. Именно их чаще всего используют в машиностроении. Первая может быть представлена шариковыми и роликовыми устройствами.

Отдельное внимание заслуживают магнитные конструкции. Принцип их работы отличен от остальных, и используют их реже

К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами.

Подшипники – это детали, помогающие получать от машины максимальный КПД, сохраняя ее работоспособность без специального ремонта и обслуживания.

Опоры скольжения

Эта группа деталей позволяют свободно скользить при трении двух соприкасающихся поверхностей. При этом используются разные смазки – масла, вода, химические вещества, графит и некоторые газы. Конструктивно такие приспособления могут быть как целостными, так и разборными. Производятся в комплекте со втулкой и соединяющей частью.

Устройства по типу качения

Такие узлы делают в виде двух колец, тел, обеспечивающих эффект покачивания, и сепаратора. Изготавливаются согласно установленной стандартизации, что позволяет использовать их в большинстве автомобилей, сложной технике и самолетах.

Шарикоподшипники

Функционально входят в группу узловых частей, работающих по принципу качения. Шариковые тела располагаются на поверхности наружных колец деталей. Во время работы создают небольшой момент трения, а значит практически не ограничивают скорость вращения.

Роликоподшипники

Входят в группу качения, но в их основе шарики заменены на ролики. Это позволяет им выдерживать гораздо большие нагрузки. Такая работоспособность высоко ценится при конструировании промышленных станков и железнодорожном строении.

Магнитные опоры

Работают по принципу левитации притяжения, обеспечивая полную бесконтактность двух соседних частей. Могут использоваться в условиях агрессивной окружающей среды, но пока не так распространены, как уже перечисленные виды. Если не подстраховывать такую конструкцию другой, более традиционной, можно в одночасье потерять всю машину.

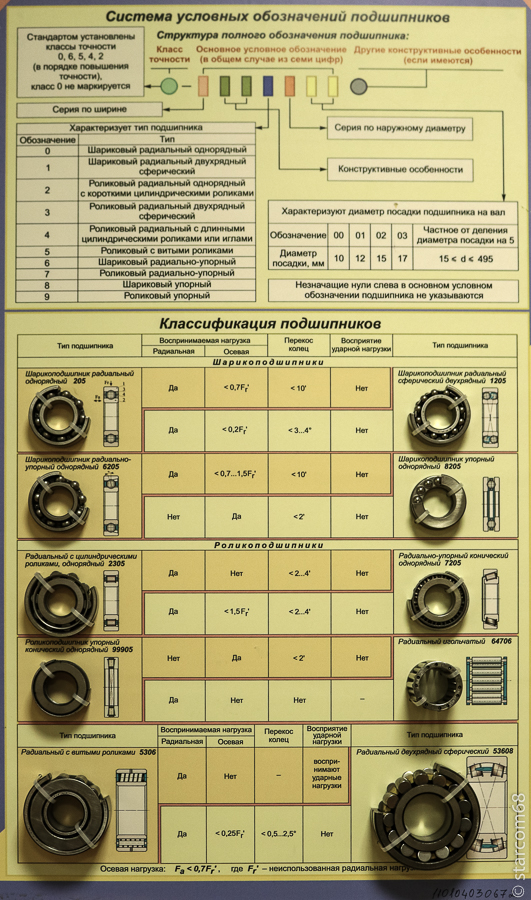

Классы точности подшипников

Класс точности подшипника – это показатель, который характеризует максимальные отклонения значения размеров подшипника от номинала.

В некоторых устройствах при выборе подшипника потребитель руководствуется ценой на него, а остальные параметры для него не так критичны. В некоторых других случаях потребитель выбирает подшипник исходя из предельной скорости вращения, при которой не будут, проявляются такие явления, как вибрация и пр. Такие довольно жесткие условия предъявляются к изделиям, работающим на транспорте, станочным узлам, робототехнических комплексов.

В машиностроении существует зависимость между точностью обработки и ее стоимостью. То есть, чем точнее деталь, тем больше ее конечная цена.

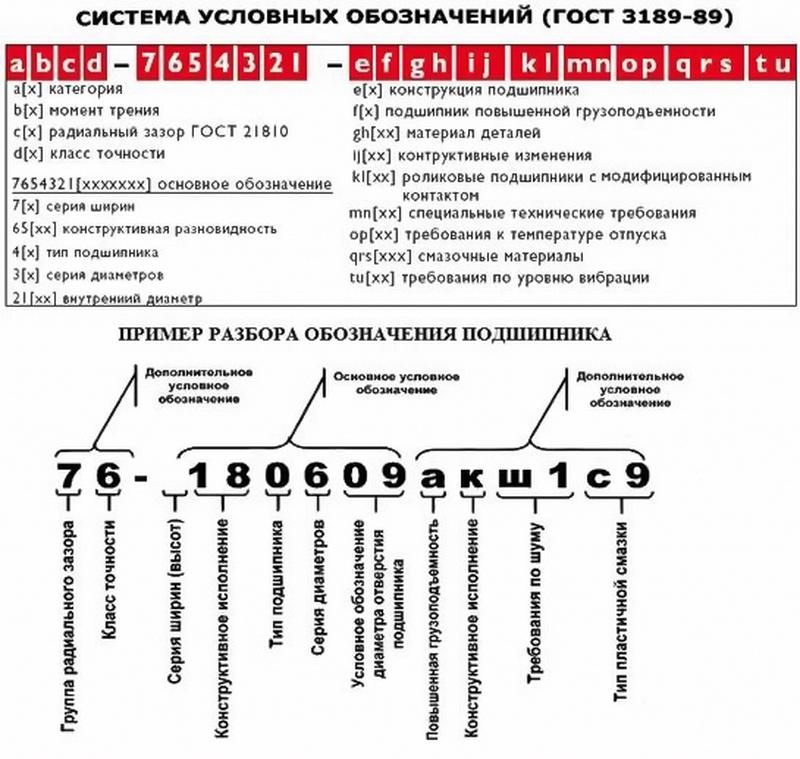

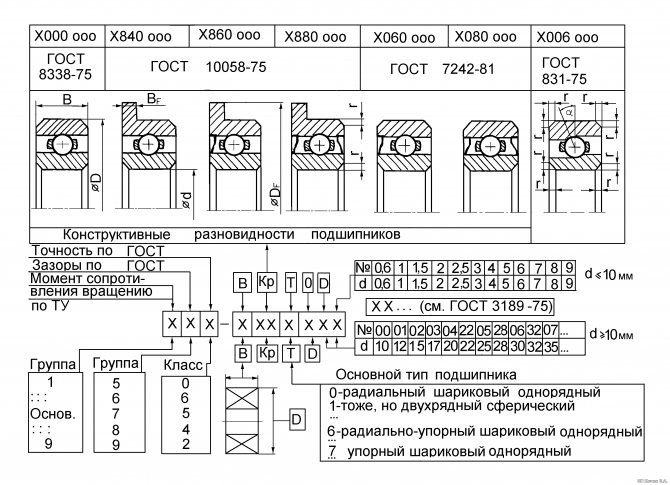

Класс точности описывает точность производства изделий. Для регулировки этого параметры существуют нормативы, определенные в ГОСТ и ISO. В них определены допуски на все размеры – диаметры, ширину, фаски и пр.

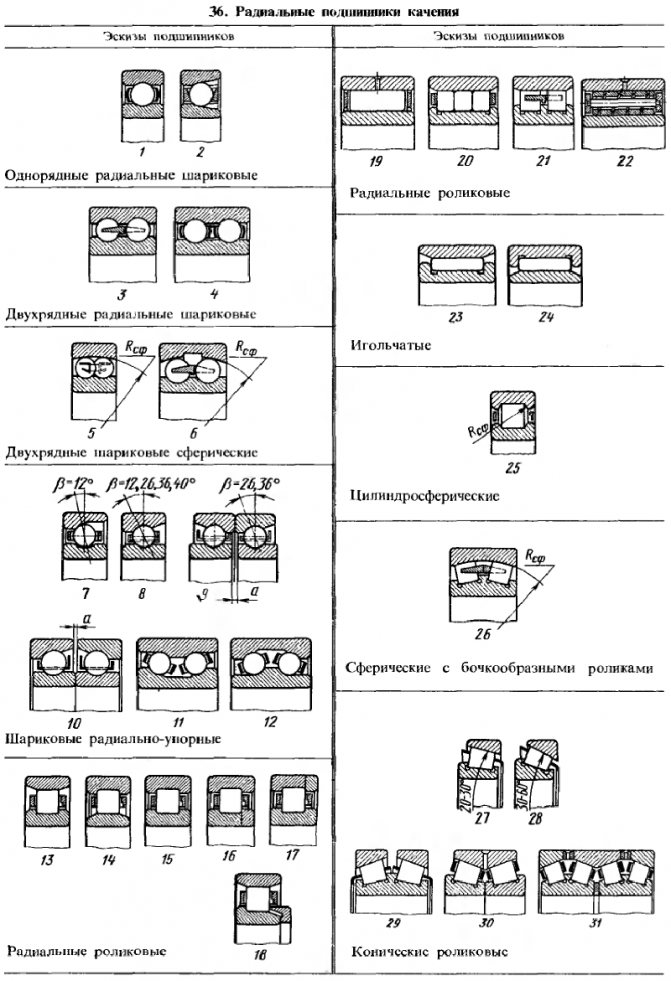

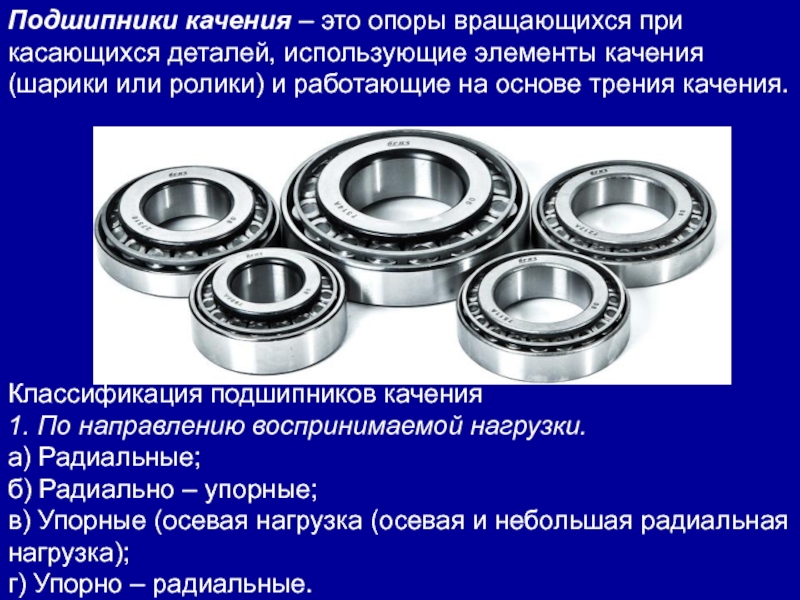

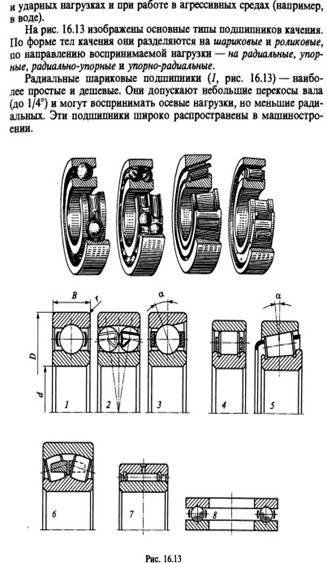

Подшипники качения

Эти узловые опоры состоят из двух колец, но кроме них, в основе всегда есть тела, обеспечивающие покачивание, и сепаратор. На внутренней поверхности расположены желоба, выполняющие роль дорожек. В редких случаях сепаратор может отсутствовать, но тогда и уровень сопротивления становится выше.

Назначение

Основная цель устройств – служить упором для вращающихся частей механизмов. Именно поэтому они являются более популярными, чем узлы, обеспечивающие скольжение. Используются в электрических машинах и других конструкциях, где необходимо обеспечить износостойкость, длительную работу без смазки.

Классификация

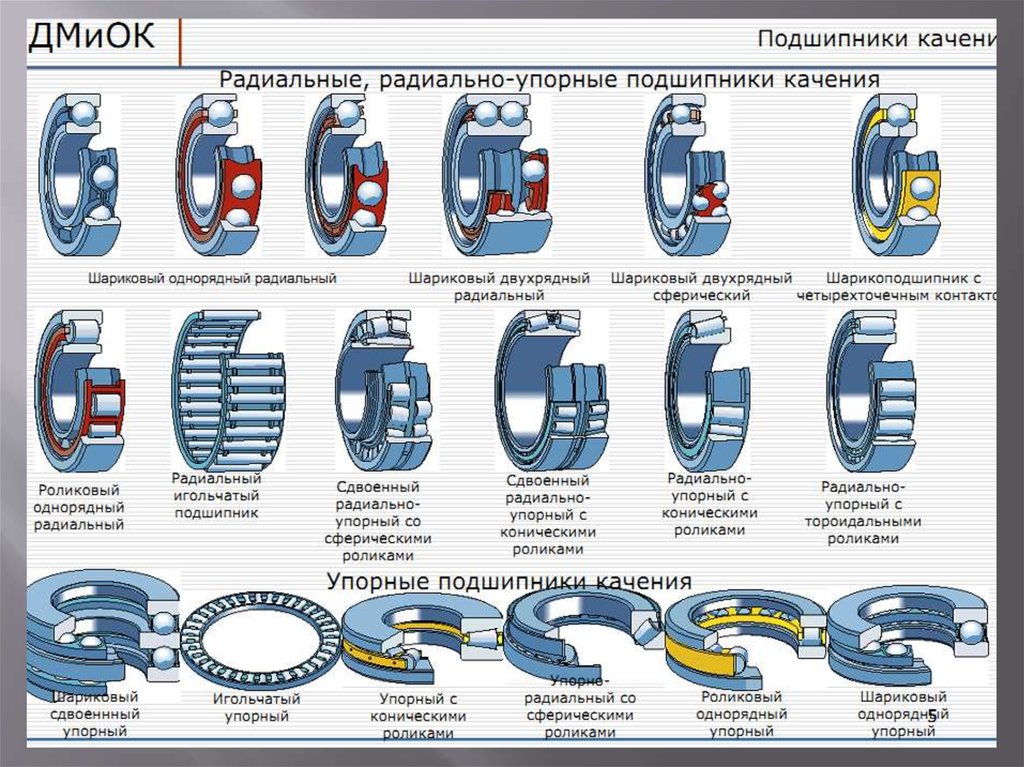

Такие детали могут разделяться по нескольким признакам, но самым распространенным является деление по форме тел и приему нагрузки. К первой группе относятся уже упоминаемые ранее шариковые и роликовые узловые опоры. Вторая схожа с делением подшипников скольжения по типу нагрузки.

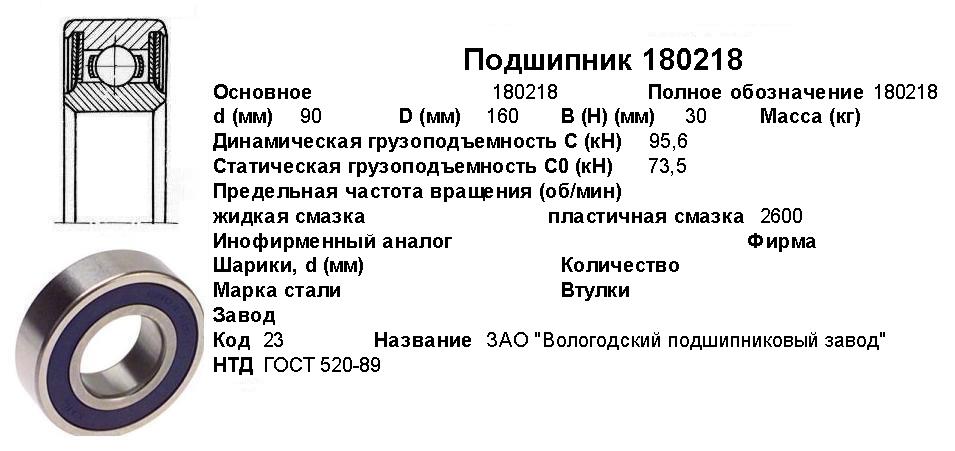

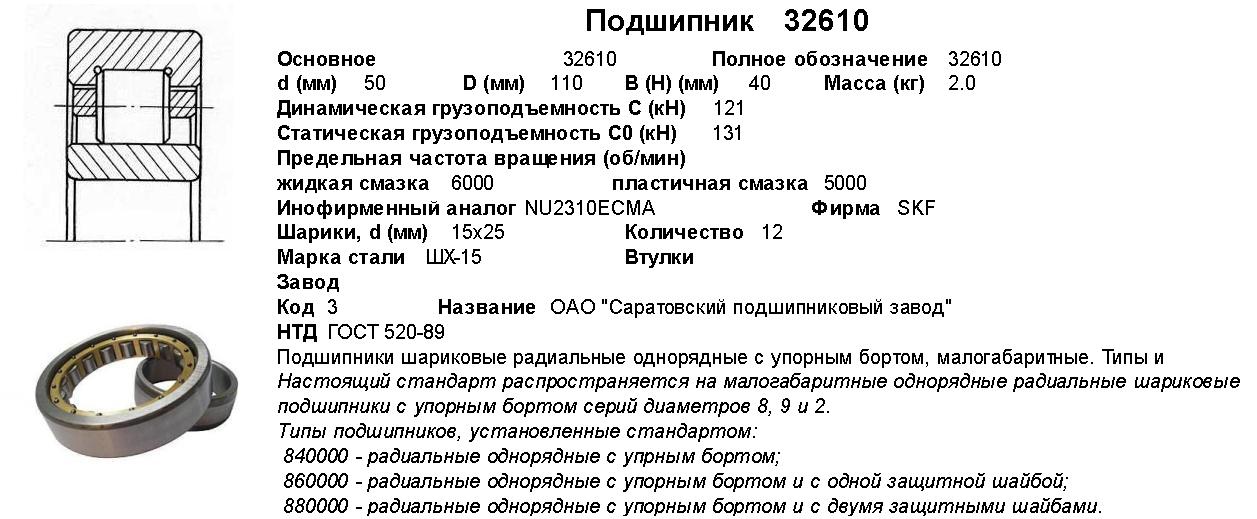

Технические характеристики

Для выбора того или иного устройства необходимо учесть несколько основных параметров. Самыми важными являются:

- • Габаритные размеры, установленные стандартом ISO.

- • Базовое и полное обозначение, включающее в себя буквенно-цифровой код, указывающий на тип, размер и конструкцию.

- • Допуски, соответствующие классам.

- • Зазор, общее расстояние, на которое одно кольцо может переместиться относительно другого.

Подобрать необходимую деталь в соответствии со всеми характеристиками предлагает . В нашем ассортименте представлены самые разные подшипники, подходящие для любых механизмов.

Преимущества и недостатки

Главными плюсами являются: небольшая стоимость и массовое производство. При необходимости их легко можно заменить, а значит монтаж и обслуживание машин станет более удобным. Смазочные материалы используются в небольших количествах, что позволяет не тратить много времени на уход за механизмами.

К недостаткам относят:

- • Излишнюю чувствительность к вибрации и ударным нагрузкам.

- • Чрезмерный нагрев и опасность разрушения на высоких скоростях.

- • Большие радиальные размеры.

- • Шум во время работы.

Несмотря на существенные недостатки, сегодня они являются самыми популярными во всем мире.

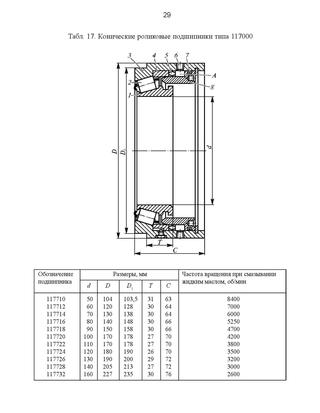

Размеры

Узнать, как зависят размеры подшипников от их серий, позволяет таблица размеров подшипников. Она позволяет увязать серию с внешним и внутренним диаметром и шириной.

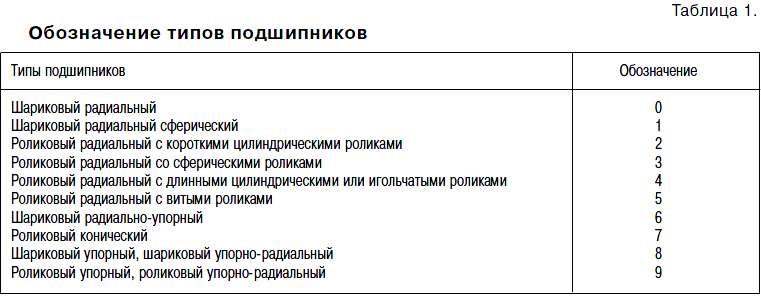

Размеры подшипников качения. Таблица 1.

Ширина | Внешний диаметр | Внутренний диаметр | Серия |

13 мм | 55 мм | 30 мм | 106 |

10 мм | 32 мм | 12 мм | 201 |

11 мм | 35 мм | 15 мм | 202 |

12 мм | 42 мм | 17 мм | 203 |

14 мм | 47 мм | 20 мм | 204 |

15 мм | 52 мм | 25 мм | 205 |

16 мм | 62 мм | 30 мм | 206 |

12 мм | 37 мм | 12 мм | 301 |

13 мм | 42 мм | 15 мм | 302 |

14 мм | 47 мм | 17 мм | 303 |

15 мм | 52 мм | 20 мм | 304 |

14 мм | 35 мм | 15 мм | 502 |

16 мм | 40 мм | 17 мм | 503 |

18 мм | 52 мм | 25 мм | 505 |

19 мм | 47 мм | 17 мм | 603 |

14 мм | 40 мм | 17 мм | 703 |

15,5 мм | 47 мм | 17 мм | 803 |

Это таблица подшипников качения, одна из многих таблиц, описывающих данный вид конструктивных элементов.

Основные типы

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

- двух колец – внешнего и внутреннего;

- шариков;

- сепаратора, в котором установлены шарики.

- Подшипники скольжения имеют следующую конструкцию:

- внешняя обойма;

- внутренняя обойма, выполненная из материала с низким коэффициентом трения, например, тефлон (фторопласт).

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

Подшипники скольжения

Сферические подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения. Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

- Размера элементов, входящих в этот узел.

- Скоростью вращения вала и размера нагрузок, приходящихся на него.

- Густотой смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

Подшипники качения

Внешний вид подшипника качения

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа. Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры. Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами.

Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

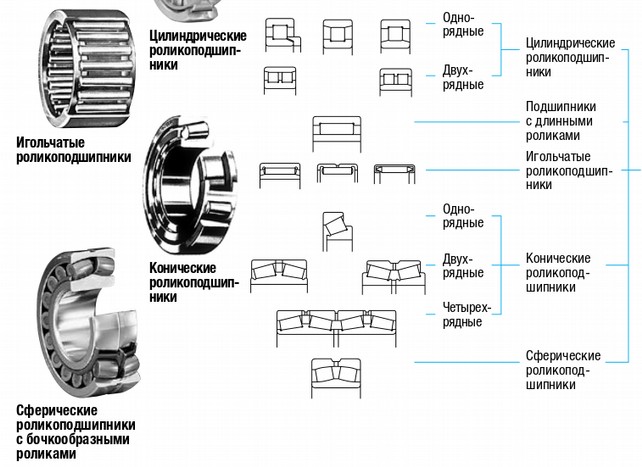

Роликоподшипники

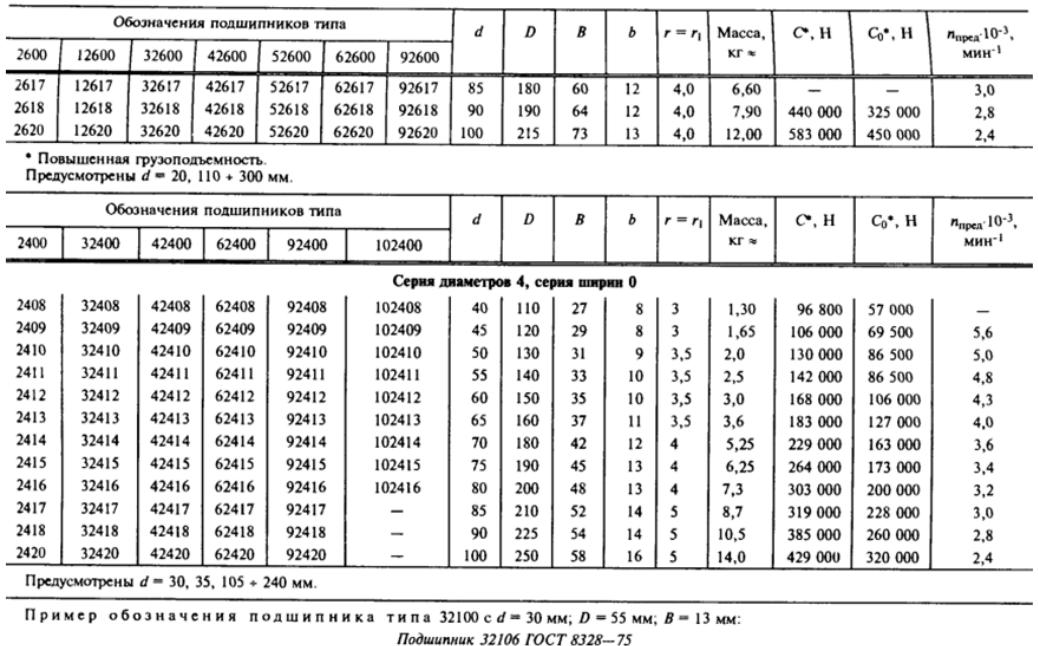

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения. Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ.

В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов.

Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.

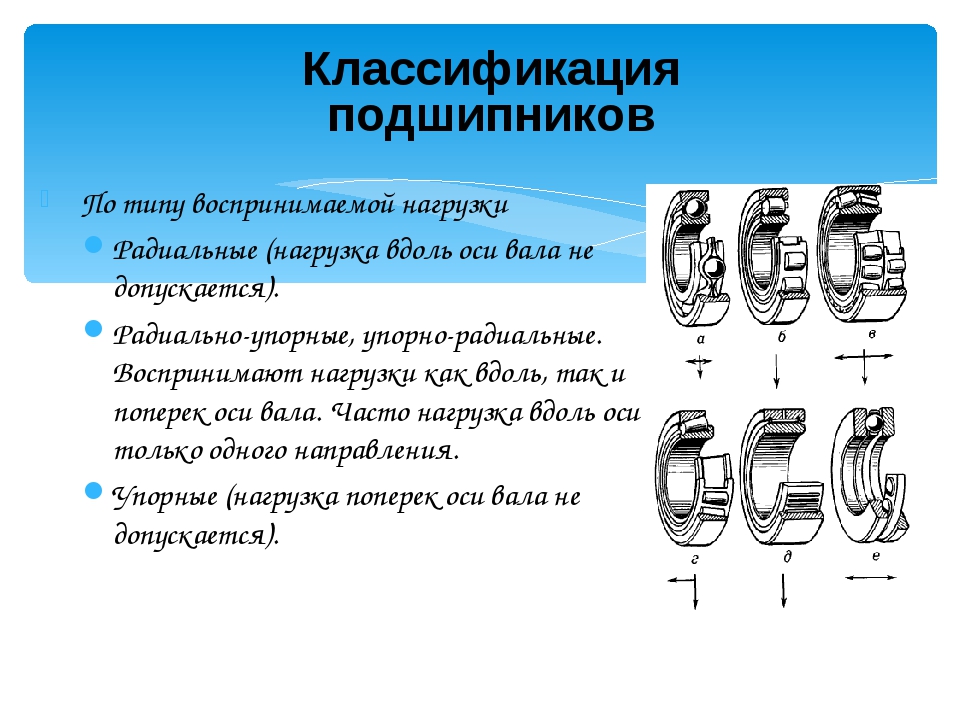

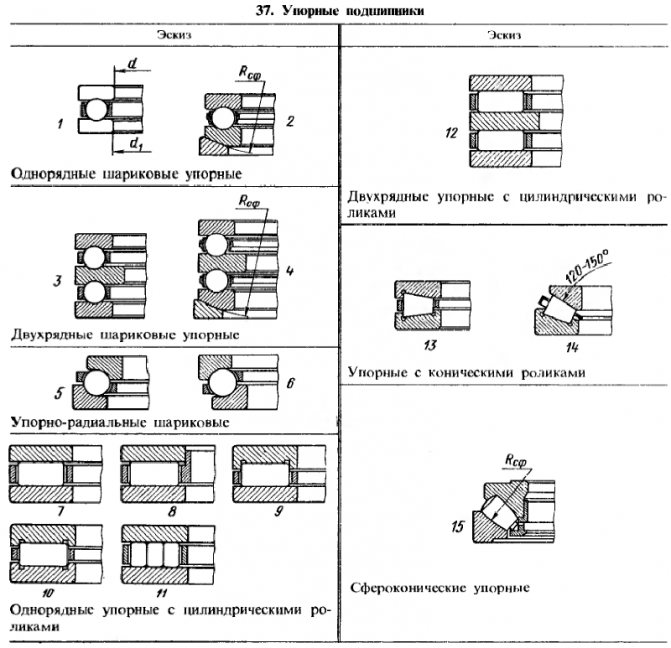

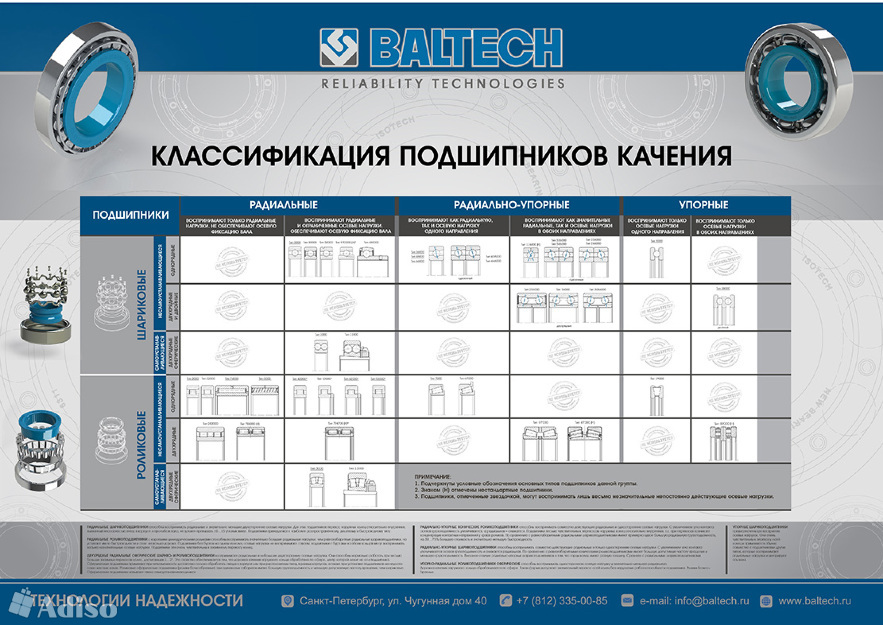

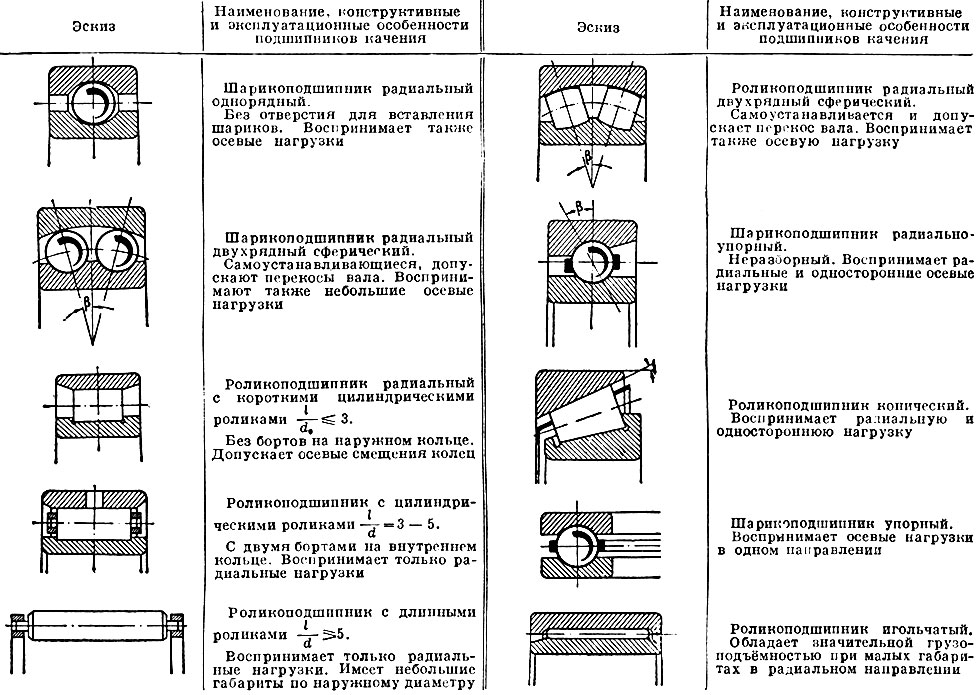

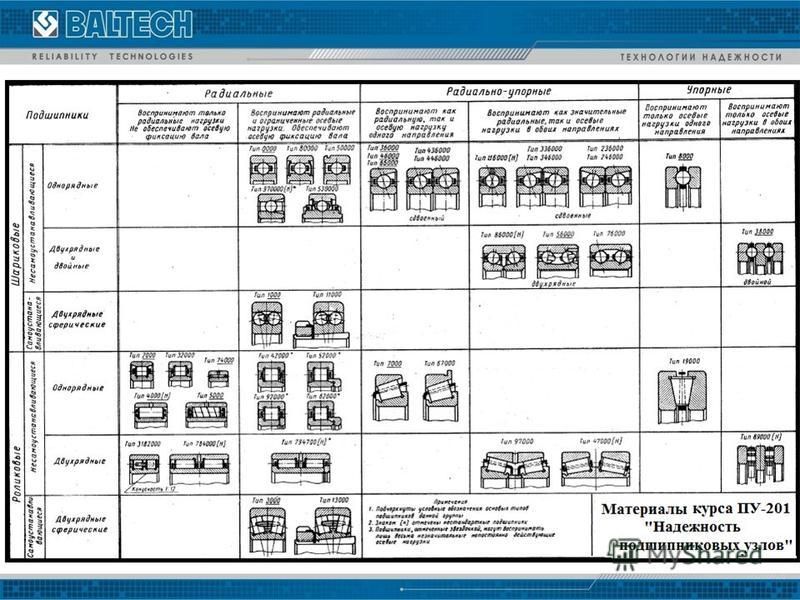

Типы подшипников по характеру действующей нагрузки

По типу воспринимаемой нагрузки подшипники можно разделить на

— радиальные подшипники (основной тип действующей нагрузки — радиальная);

— упорные подшипники (тип действующей нагрузки — осевая);

— радиально-упорные подшипники (воспринимают нагрузки обоих типов);

— упорно-радиальные (воспринимают нагрузки обоих типов, но преимущественно осевые);

Все иллюстрации смотрите ниже.

Это интересно: Виды саморезов и крепежей по металлу со сверлом

Характеристики и преимущества подшипниковых узлов

Предлагаемые подшипниковые узлы в сборе имеют определенные преимущества – простой монтаж и техобслуживание, надежность. Предпочтительно закреплять при помощи резьбового соединения — так гарантирована фиксация и регулировка по высоте.

Обратите внимание! Некоторые опоры с уплотнениями необслуживаемые – смазка подшипникового узла предусмотрена на весь срок службы. Некоторые модели смазываются вручную или автоматизированными системами

Сборка подшипниковых узлов предполагает наличие высокопрочного корпуса и встроенного подшипника. Но для обеспечения максимальной эффективности требуется применение автоматической смазки и уплотнений, обеспечивающих безопасность эксплуатации.

Типы опор

Вал фиксируется в двух направлениях – радиальном и осевом. Но между условиями работы и конструкциями, подшипниковых узлов, работающих при разной температуре, имеются значительные отличия, поэтому используются три типа опор:

- фиксирующие и свободные;

- регулируемые;

- плавающие.

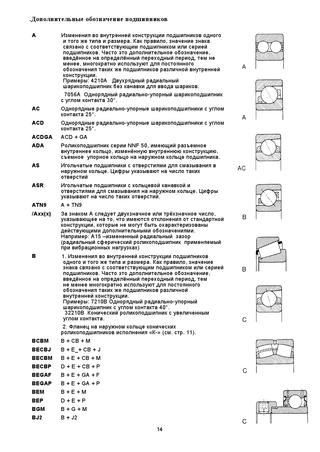

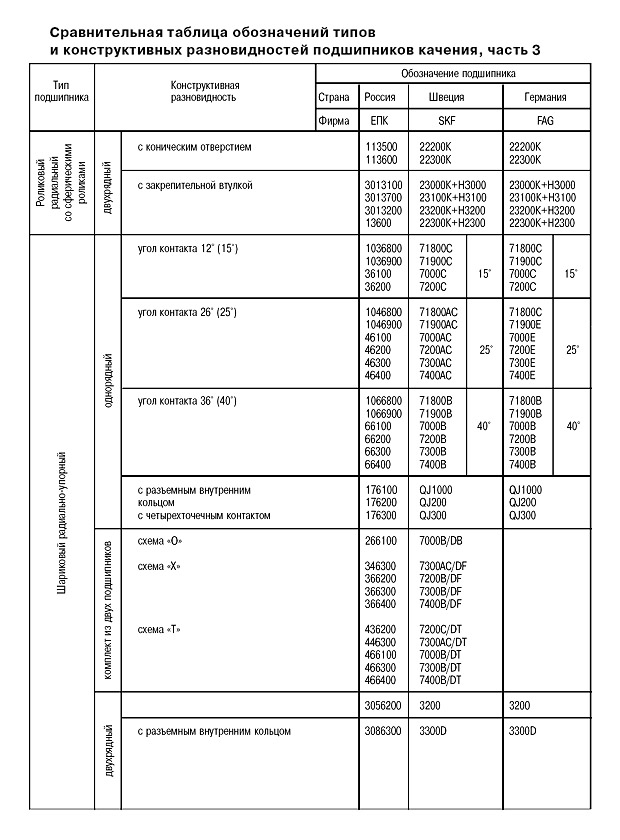

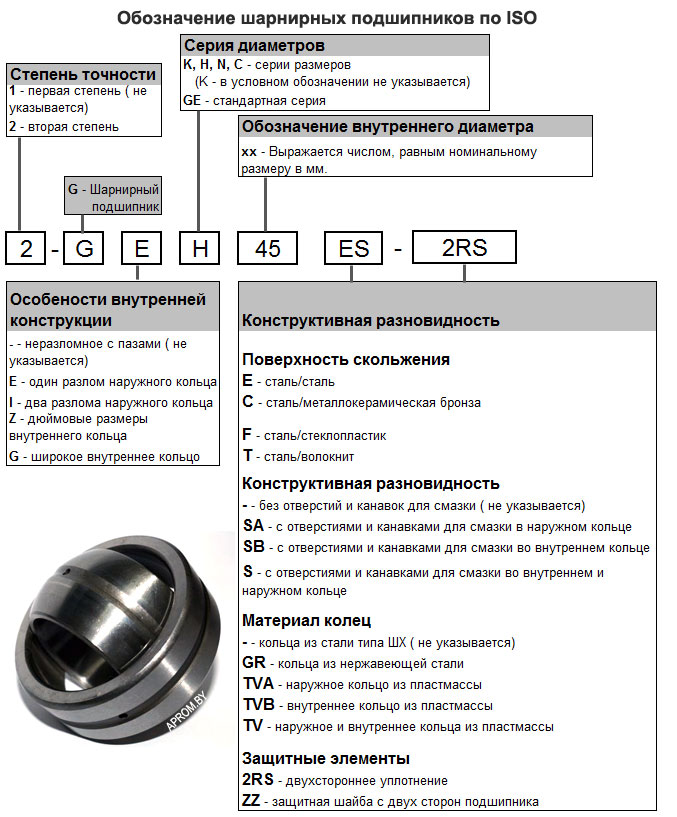

Обозначение импортных подшипников – есть ли иностранный ГОСТ для маркировки узлов

Если с отечественными изделиями все понятно и каждая компания-производитель обязана придерживаться годами установленных требований по нумерации, то за рубежом каждый изготовитель сам придумывает удобную для него систему. Обычно она менее подробная и детальная, чем в России, а также имеет следующий недостаток – без подробной, а для русского человека переведенной на его родной язык, инструкции ничего не понятно. Можно довериться продавцу, но он сам часто не знает мельчайшие особенности, из которых состоит код.

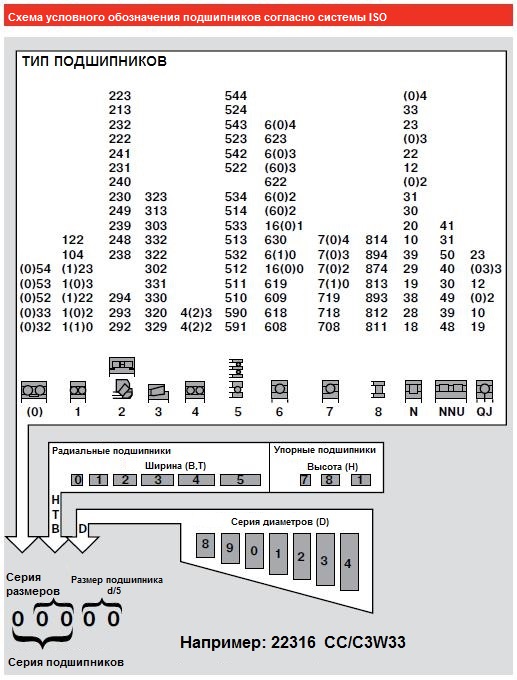

Как определить серию подшипника – инструкция

Существует четыре основные категории. Особо легкая (цифра 1), легкая (2 или 5), средняя (3 или 6) и тяжелая – 4.

Чтобы определить, к какой из них относится модель, следует найти ядро маркировки, оно находится между двумя тире. Если суффикса или постфикса нет, то номер может стоять одиноким. Есть две ситуации. Если есть слэш, то нужный нам показатель первый слева от него. Если косой черты нет, то он третий.

Как узнать диаметр отверстия – инструкция

Это самые первые (справа) числа ядра.

Если в записи присутствует окончание – 0X, то этот X – число от 1 до 9 в миллиметрах. Если запись – 05X, то значит X – округленное число, но не больше 10 мм.

Знаки 00, 01, 02 и 02 говорят о диапазоне от 10 до 20, код можно перевести в точные значения по предложенной выше таблице. Если после них стоит 9 (т.е. 900 или 901), то снова имело место округление.

При наличии любого двузначного значения следует умножать на 5. Правило с «девяткой» на третьем месте остается уместным и тут.

А если в маркировке есть слэш, то либо это исключение, либо большой диаметр больше 50 сантиметров.

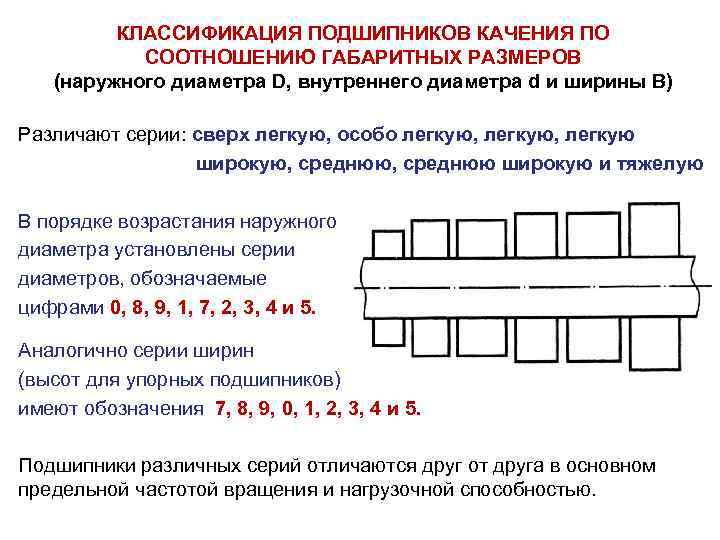

Как по номеру подшипника определить его внешние размеры – инструкция

Это последнее значение ядра. Оно стоит с краю, слева. Это габариты, то есть помноженная ширина и высота. Если внутреннее кольцо остается прежним, то внешнее увеличивается согласно следующей маркировке: 0, 8, 9, 1, 7, 2, 3, 4, 5. Соотношение величин можно определить с помощью таблицы.

Как узнать номер

Легче всего воспользоваться электронными каталогами, содержащими в себе все десятки значений. Нумерацию легче освоить, если предварительно измерить основные параметры – внешний и внутренний радиус, ширину, высоту.

Пример маркировки подшипника иностранной компании NSK

Компания является одним из крупнейших мировых производителей подшипников. В начале 90х в состав вошел британская фирма RHP, что позволило выпускать продукцию сразу двух одноименных брендов. Для различия, как правило, используются, дополнительные обозначения.

В целом, маркировка состоит из 27 символов, которые содержат информацию о технических характеристиках изделия, типах смазки, её количестве, упаковке. Все обозначения можно увидеть в таблице.

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 |

3 | 2 | 5 | В | – | 2 | R | S | T | N | G | N | Y | R | L | N | 5 |

Теперь разберемся с обозначениями:

- символы 1-18 – это технические характеристики, размеры, а также конструктивные особенности, которые соответствуют международной классификации. Приведенные в этом примере обозначения указывают на подшипник качения шариковый радиальный сферический с двусторонним уплотнением с сепаратором из полиамида наружным диаметром 52 мм.

- число 19 – указывает бренд. Здесь ячейка пустая – это означает бренд NSK. Буква же R, соответственно, – RHP.

- число 20 – страна-производитель.

- 23-25 – обозначает код вида смазки (подшипники требующие в качестве смазывающих материалов консервант – открытые, относятся к полям 21-22)

- 26 – это количество соответствующей смазки.

- 27 – тип упаковки. В данном примере 5 – это картонная упаковка.

В материале приведены стандарты ГОСТ по расшифровке подшипников, надеемся что данный материал будет полезен в работе.

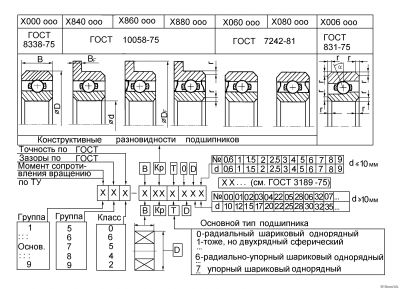

Подшипники качения (ГОСТ 520-2011)

Принцип действия подшипников качения основывается на силе трения качения. Детали, составляющие конструкцию:

- внутреннее и внешнее кольца с желобами, дорожками качения;

- роликов или шариков, выполняющих функции тела качения;

- сепаратора, разделяющего эти тела.

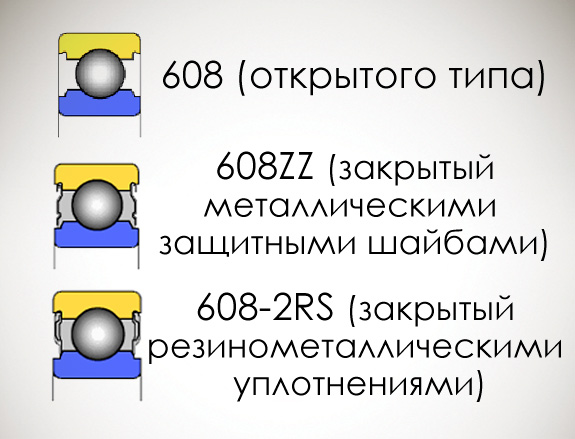

Существуют открытые подшипники, в которые могут попадать инородные тела, и закрытые, не требующие обслуживания. Так же выпускаются изделия без сепаратора, они обладают большей грузоподъемностью и имеют больше тел качения, однако частота их вращения значительно ниже.

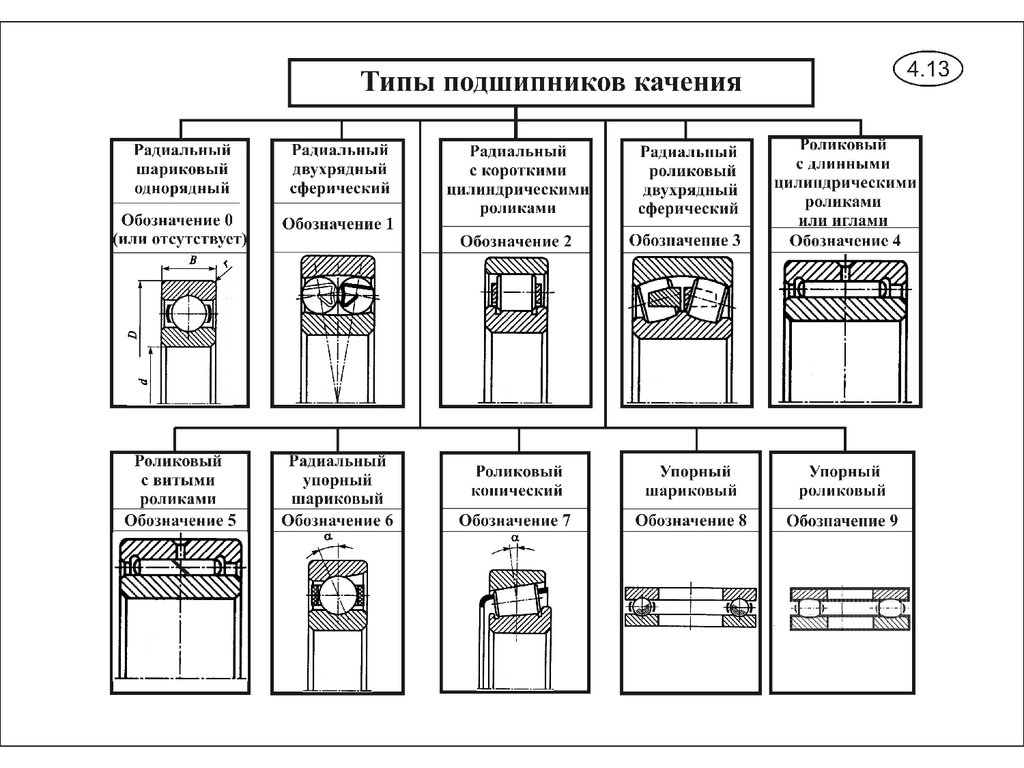

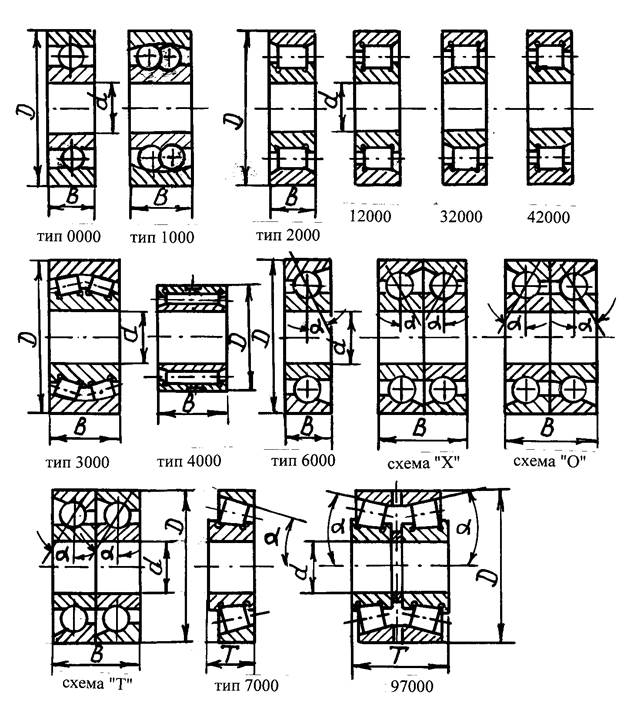

Классификация подшипников качения проводится по следующим признакам:

Тип воспринимаемой нагрузки:

- упорные, с невозможностью нагрузки, направленной поперек оси вала;

- радиальные, в которых недопустима нагрузка, направленная вдоль оси;

- упорно-радиальные, радиально упорные с возможностью восприятия нагрузки в двух направлениях;

линейные (вальные, телескопические или рельсовые) перемещающиеся вдоль оси, но или не вращающиеся, или с ненормированным вращением;

шариковые винтовые, обеспечивающие через тела качения сопряжение «винт-гайка».

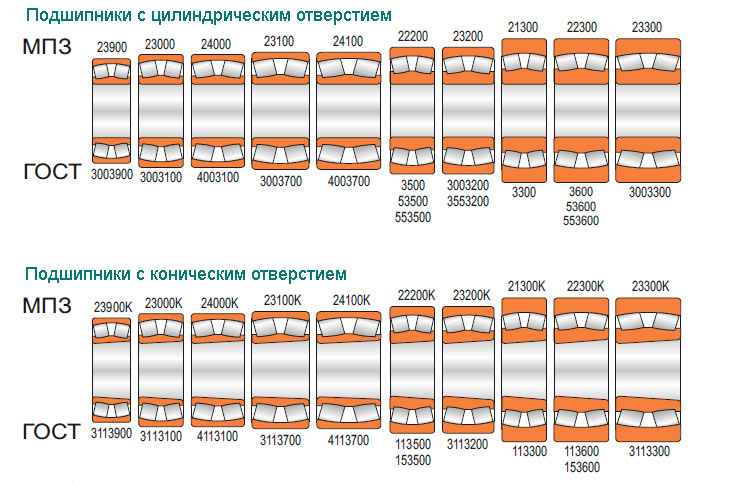

Классификация подшипников по размерам

Подшипники качения разделяются по ширине и габаритным размерам:

- по ширине могут быть узкими, нормальными, широкими и особо широкими;

- по габаритам существуют следующие разновидности подшипников: тяжелые, средние, легкие, особо легкие, сверхлёгкие.

Класс точности

Подшипники – виды по классу точности, обозначаемому определенными цифрами:

- 0 – нормальный класс;

- 6 – повышенный класс точности;

- 5 – высокий класс;

- 4 – прецизионный;

- 5 – сверхпрецизионный.

Кроме того, выпускаются подшипники других классов: ниже нормального 7-го и 8-го классов, 6Х – по классу относится к промежуточному, между 6 и 0, и обозначается как Х, класса Т – выше, чем 2 класс.

В соответствии с классом точности подшипники разделяются на категорию А (с классом точности Т, 2, 4, 5), В (классы 5, 6, 6Х, 0) или С (с классом точности 6, 0, 7, 8). Совпадение классов, входящих в различные категории, объясняется дополнительными требованиями, которые задаются в конструкторской документации.

Виды роликовых подшипников качения

Роликовые подшипники разделяются по типу роликов и выпускаются с роликами:

Подшипник с короткими цилиндрическими роликами Подшипник с длинными цилиндрическими роликами Подшипник с бочкообразными роликами Подшипник с игольчатыми роликами Подшипник с коническими роликами

Специальные технические требования

Виды подшипников и их назначение так же зависят от предъявляемых специальных технических требований, в соответствии с которыми изделия могут быть:

- самосмазывающимися;

- теплостойкими;

- коррозийностойкими;

- высокоскоростными;

- немагнитными;

- малошумными.

Конструктивные особенности

Подшипники разделяются по конструктивным особенностям и могут быть:

- с одним разъемным колесом;

- с участком, выступающим над остальной плоскостью на поверхности качения, увеличивающим угол перекоса;

- с отверстием, позволяющим устанавливать конструкцию на валу закрепительными гайками;

- с буртом на наружном кольце;

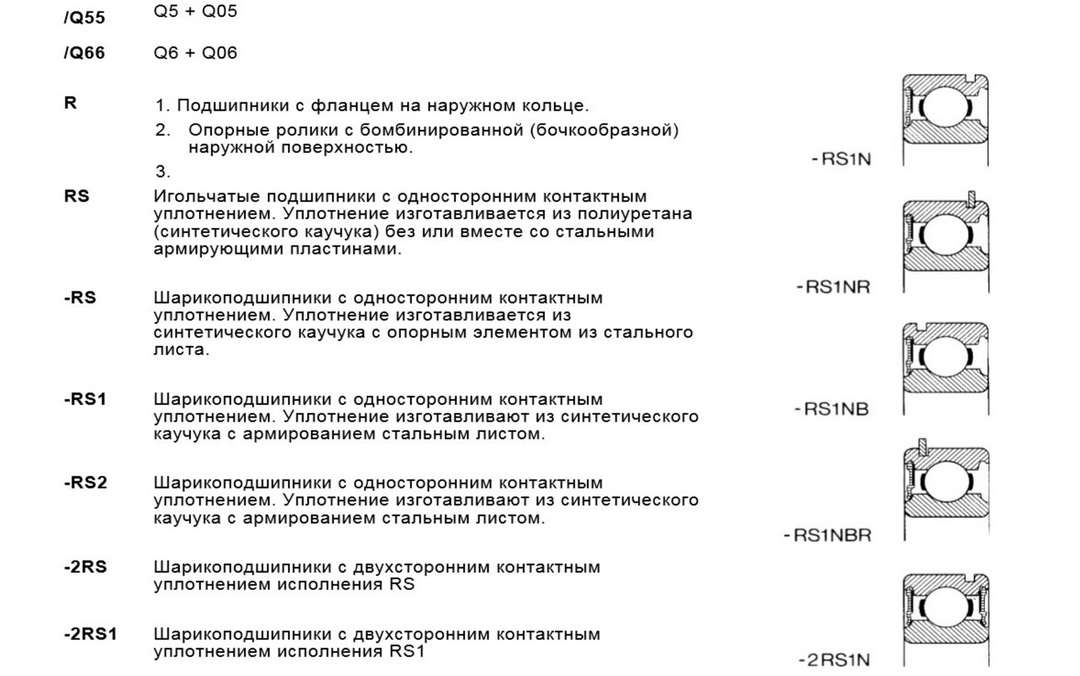

- с защитными шайбами, уплотнениями и т.д.;

- с бортами у шарикоподшипников.

- характер нагрузки (ударная, постоянная, вибрационная, переменная);

- необходимый ресурс, обозначаемый в миллионах оборотов или часах работы;

- частоту вращения;

- состояние среды (запыленность, уровень влажности, кислотность, температура и т.д.).

Смазка

Эксплуатационный срок работы подшипников определяется износом тел качения и дорожек, расположенных в кольцах. Для продления срока службы подшипников применяют смазку, она может быть жидкой, например, в коробках передач станочного оборудования, или консистентной (твердой).

Кроме износа деталей подшипника, не последнюю роль играет и рабочая температура в узле. Вследствие нее может происходить неравномерная тепловая деформация. Это может привести к повышению частоты проскальзывания, и снижается твердость материала, из которого они изготовлены.

Производители выпускают подшипники с закрытыми сепараторами. В такие изделия еще на стадии производства закладывают твердую смазку, которая гарантировано проработает весь ресурс.

Типы подшипников по телам качения и количеству их рядов

По этому признаку подшипники можно разделить на

— шариковые подшипники (одно- или двухрядные);

— роликовые подшипники (одно- и двухрядные, с коническими или цилиндрическими роликами);

— игольчатые подшипники (их можно рассматривать как разновидность роликовых);

— подшипники скольжения (тела качения отсутствуют).

Кроме этого, выделяют группы подшипников по их размеру — крупногабаритные и малые (или миниатюрные)

Мы не будем заострять внимание на редких для основной массы потребителей линейных подшипниках, комбинированных и более экзотических типах, например, проволочных, а рассмотрим только самые основные

Магнитные подшипники

Магнитные подшипники, которые все чаще применяют в различных машинах и механизмах работает на основании принципа магнитной левитации. В результате реализации этого принципа в подшипниковой опоре отсутствует контакт между валом и корпусом подшипника. Существуют активное исполнение и пассивное.

Активные изделия уже в массовом производстве. Пассивные, пока еще находятся на стадии разработки. В них, для получения постоянного магнитного поля применяют постоянные магниты типа NdFeB.

Использование магнитных подшипников предоставляет потребителю следующие преимущества:

- высокая износостойкость подшипникового узла;

- применение таких изделий, возможно, в агрессивных средах в большом диапазоне внешней температуры.

Бесконтактный магнитный подшипник

В то же время использование таких узлов влечет за собой некоторые сложности, в частности:

В случае пропадания магнитного поля, механизм неизбежно понесет повреждения. Поэтому для бесперебойной и безаварийной работы проектировщики применяют так называемые страховые подшипники. Как правило, в качестве страховочных применяют подшипники качения. Но они в состоянии выдержать несколько отказов системы, после этого требуется их замена, так будут изменены их размеры.

Создание постояннодействующего, а главное, устойчивого, магнитного поля сопряжено с созданием больших и сложных систем управления. Такие комплексы вызывают сложности с ремонтом и обслуживанием подшипниковых узлов.

Излишнее тепловыделение. Оно обусловлено тем, что обмотка нагревается в результате прохождения через нее электрического тока, в некоторых случаях, такой нагрев недопустим и поэтому приходится устанавливать системы охлаждения, что, разумеется, приводит к усложнению и удорожанию конструкции.

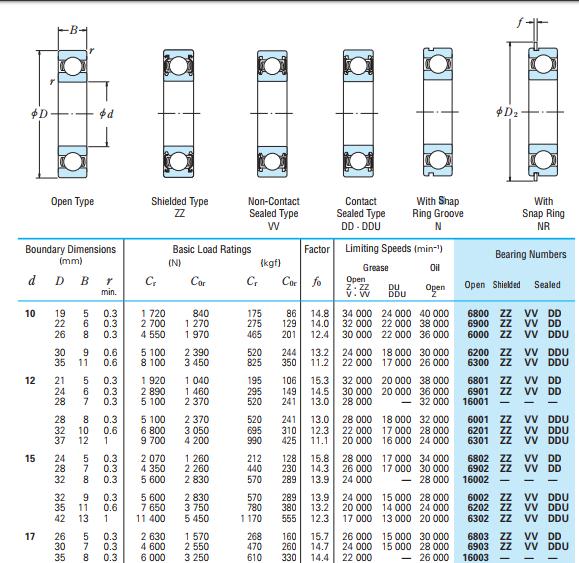

Шарикоподшипники радиальные однорядные

Самая популярная разновидность подшипников качения. Часто используются в конструкциях самой разнообразной аппаратуры. В ее числе валики картонных машин, редукторы, электромоторы. Используются для противодействия радиальным нагрузкам, но могут быть готовы также к восприятию двусторонних осевых нагрузок. Часто их используют исключительно для осевых нагрузок, в особенности если число оборотов вала велико и упорные подшипники использовать нельзя. Если радиальный зазор увеличивается, то возможности осевой грузоподъемности подшипника также становятся больше, поскольку в этой ситуации подшипники обретают характеристики радиально-упорных. Возможна работа подшипников, в случае если относительный перекос внутреннего и наружного колец не больше 20°.

Конструктивные виды радиальных подшипников однорядных:

- имеющие одну защитную шайбу;

- имеющие две защитных шайбы;

- имеющие канавку на наружном кольце и установочное кольцо;

- имеющие установочное кольцо и защитную шайбу;

- имеющие одностороннее и двустороннее уплотнение;

- имеющие канавку для ввода шариков без сепаратора.

Классификация по форме тел качения

В зависимости от формы, детали также могут отличаться. Чаще всего в промышленности и автомобилестроении используются шариковые подшипники. ГОСТ определяет как их размеры, так и класс точности. Такие изделия считаются наиболее простыми в изготовлении и быстроходными. Эти подшипники допускают, помимо всего прочего, довольно-таки большую угловую скорость. Основным их достоинством является невысокая стоимость. К недостаткам подшипников этого типа относят то, что они не могут нести значительную нагрузку.

Роликовые изделия отличаются увеличенной грузоподъемностью и способны хорошо выдерживать ударные нагрузки. Однако такие изделия совершенно не допускают перекосов вала. В этом случае ролики начинают работать кромками, что приводит к быстрому износу подшипника. Проработать детали этого типа могут в несколько раз дольше шариковых.

Изделия с витыми роликами очень нетребовательны к точности сборки. Применяют их в тех случаях, когда в узле возникают радиальные нагрузки ударного типа. Размеры подшипники этой разновидности обычно имеют небольшие.

Конические роликоподшипники используются в тех узлах, где одновременно действуют как радиальные, так и односторонние осевые нагрузки. Устанавливают их при средних и низких скоростях вала. Используют такие изделия в основном в тех же случаях, что и упорно-радиальные шариковые подшипники. ГОСТ, конечно же, определяет размеры и таких деталей.

Самоустанавливающиеся подшипники применяют тогда, когда перекос колец может доходить до 2-3 градусов. Помимо всего прочего, такие изделия допускают незначительную осевую нагрузку.

В конструкции самых простых подшипников имеется только один ряд тел качения. Но в промышленности могут использоваться и более сложные изделия этого типа – 2-4 рядные.

Иногда в разного рода узлах и механизмах могут устанавливаться и подшипники качения особой конструкции — бескольцевые. У таких изделий тела качения располагаются непосредственно между корпусом и валом. Недостатком таких конструкций считается, конечно же, в первую очередь сложность сборки и разборки.