Что такое фуговальный станок?

На начальных этапах обработки древесины работникам столярных мастерских требуется создавать относительно ровную базовую поверхность, формируя плоскость на одной из сторон заготовки. Этот этап называет строганием деревянного элемента. Станок фуганок пришел на смену ручным рубанкам. Такое оборудование разрешает эффективно и быстро срезать лишние слои материала с нижней плоскости вращающимися ножами, существенно ускоряя крайне утомительный, монотонный и трудоемкий процесс.

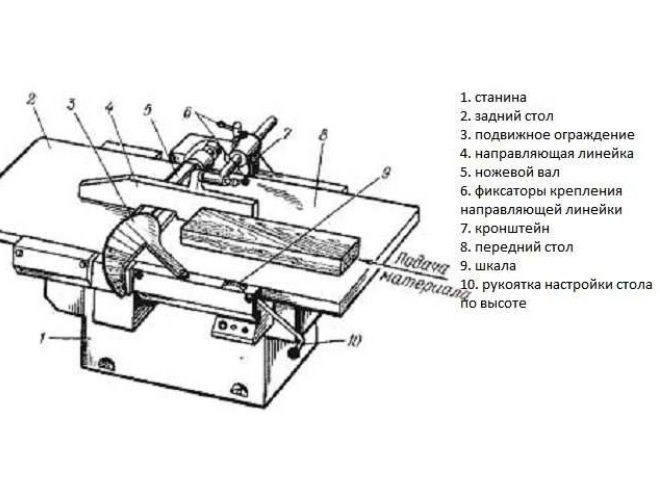

Устройство фуговального станка

Каждое устройство обладает правильно подобранным электродвигателем и приводом. Нужно понимать, что твердые породы древесины в столярном деле нельзя нормально обрабатывать на маломощном оборудовании. На бытовых строгальных приспособлениях устанавливают моторы 1-3 кВт. Фуговальный станок по дереву состоит из следующих основных узлов:

- Станина.

- Составной рабочий стол, состоящий из пары массивных плит.

- Ножевой вал.

- Набор строгальных ножей (2-4 шт.).

- Направляющая линейка.

- Подающий механизм (на ручных фуговальных станках отсутствует).

- Приводное устройство.

Принцип работы фуговального станка

Главной деталью такого приспособления является ножевой вал для крепления строгальных ножей. Фуговальные станки по дереву для дома обладают рабочим столом, состоящим из двух половин. Боковые упоры имеют свое назначение, они помогают придавать заготовкам нужную форму и получать нужный угол между соседними плоскостями. Принцип работы на строгальных устройствах состоит в следующем:

- Задняя часть стола на станке всегда неподвижна и установлена с окружностью рабочих ножей на одной линии.

- Передняя часть стола выставляется столяром чуть ниже до нужной высоты.

- Деталь подается навстречу вращению ножей.

- При подаче бруска фуговальный станок с помощью вращающихся лезвий снимает слой материала.

- При правильной настройке его толщина точно соответствует разнице высот между передней и задней половинкой чугунного стола.

Как правильно работать на строгальном станке?

Ничего сложного в эксплуатации и обслуживании этого оборудования нет. Станок запускается от электромотора через коробку скоростей. Регулирование скорости – бесступенчатое, вхождение резца в заготовку – плавное, выход в конце операции – замедленный. Проблем с запуском и во время работы станка не бывает.

Принцип работы строгальных станков незначительно отличается в зависимости от типа оборудования:

- на продольно-строгальном станке заготовку фиксируют на столе, который совершает возвратно-поступательные движения;

- поперечно-строгальный станок оснащен механизмом, отвечающим за движение стола и подачу резца в любом направлении.

Специализированные строгальные станки работают по такому же принципу, но их особенность – большое количество операций. Например, они не только строгают, но и растачивают, фрезеруют, шлифуют. А управляются такие станки при помощи подвесных кнопочных станций.

Принцип работы и конструкция станка

Строгальные станки используются в процессе производства паркета, багетов, карнизов, а также для распиловки «начисто». При помощи такого станка можно осуществить обработку любой линейчатой поверхности: горизонтальной, вертикальной, наклонной, расположенной под разными углами.

Главные узлы строгального инструмента:

- станина – металлическая основа станка

- ножевой вал

- рабочий стол

- мотор

- вальцы.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Строгальный станок по дереву оснащен ножами, которые закреплены на валу. Ножи для строгального станка могут присутствовать в количестве двух или трех штук. Три ножа существенно повышают качество обработки, а также делают вал более сбалансированным. Смена комплектов ножей позволяет работать как с мягкими (ель, сосна), так и с твердыми сортами лесоматериалов (дуб, тополь, бук).

Во всех типах строгальных станков имеется направляющая планка, позволяющая регулировать угол наклона. Вся конструкция этого устройства отличается жёсткостью и массивностью, вследствие чего наблюдается несущественный уровень вибрации. Это является важным фактором, который оказывает влияние на качество обработки и комфортное применение, и даже продлевает период эксплуатации инструмента.

Строгальные станки имеют специальный патрубок для подключения пылесоса, который собирает стружку. Благодаря этому рабочее место всегда чистое, уменьшается число остановок для очистки станка. Кроме этого мастер защищён от вредного действия образующейся древесной пыли.

Существует два типа строгальных станков:

- настольные

- стационарные.

Зачастую компактные настольные станки выбирают мастера для использования в домашних или небольших мастерских, тогда как стационарные варианты используются на крупных деревообрабатывающих предприятиях. И стоимость настольного оборудования существенно ниже, чем стационарного.

Характеристика видов

Для резки металла используют резцы цельные либо составные. Цельные резцы полностью изготовлены из стали либо специального сплава. Составные детали оснащены насадкой из режущей пластины. Крепится насадка к стержню с помощью пайки, сварки или механическим способом. Виды материала для резцов разнообразны. Каждый из них имеет свои плюсы.

Инструментальная сталь. К ней относят углеродистую сталь, применяемую на небольшой скорости резания. Легированную сталь, теплостойкость которой позволяет обрабатывать металл на более высоких скоростях. Высоколегированная сталь (быстрорежущая) отлично выдерживает большие температуры и для резки металла обладает наилучшей производительностью.

Твердые сплавы. Большую производительность, чем стальные резцы, позволяет получить инструмент из твердых сплавов. Они бывают металлокерамическими, среди которых наиболее производительны вольфрамовые сплавы, титановольфрамовые и титанотанталовольфрамовые. Минералокерамические сплавы обладают хорошей теплостойкостью, но их использование ограничено ввиду хрупкости материала.

Эльбор. Износостойкий материал, позволяющий обрабатывать поверхности легированной стали. Для резки металла идеально подходит по нескольким параметрам, среди которых термическая стойкость наиболее ценное свойство материала. Применяется в промышленных производствах в обтачивание и шлифовании различных сплавов.

Материал Эльбор в собственном виде

Алмаз. По твердости этому материалу нет равных. В промышленности его уже давно используют для резки и обработки металлов. Многие ножи, сверла и другой инструмент из твердых сплавов изготавливается с помощью резцов с алмазным напылением на режущей плоскости.

Назначение станка

При продольном строгании перемещение сообщается столу, на котором расположена обрабатываемая заготовка, а резец – неподвижен, и имеет лишь технологические перемещения, связанные с постоянно увеличивающейся глубиной съёма слоя металла. В этом случае данный узел оборудования двигается с различной скоростью: меньшей при рабочем ходе и большей – при возвратном. Скорость главного движения регулировать невозможно. Движение подачи резцу, который закрепляется в инструментальной головке, выполняется в момент окончания холостого хода.

Вид рабочего стола

Повышение производительности продольного строгания (которое по своим абсолютным значениям уступает фрезерованию подобных изделий) возможно лишь за счёт установки на стол нескольких однотипных по размерам полуфабрикатов, технологически группируемых по параметру величины съёма металла. Этим производительность обработки может быть несколько увеличена. Вообще же строгальные станки рассматриваемой конструкции используются при мелкосерийном и единичном производстве продукции. Показаниями к применению технологии продольного строгания являются:

- невозможность фрезерования вследствие быстрого износа фрез, например, при повышенной твёрдости поверхности изделия;

- возможные тепловые деформации детали при её фрезеровании, когда вероятна тепловая деформация, из-за чего изделие потеряет свои, требуемые чертежом, геометрические размеры;

- наличие на предприятии высококвалифицированных рабочих кадров, которые могут вести продольное строгание изделий повышенной ответственности с весьма высокой точностью;

- снижение удельных энергетических затрат при обработке, что положительно влияет на себестоимость конечной продукции.

Это интересно: Особенности горизонтального расточного станка и его виды — излагаем детально

Как сделать ленточный шлифовальный станок по металлу своими руками?

Ленточный шлифовальный станок по металлу относится к категории универсальных инструментов, отличающихся широкой областью применения. Он подходит для работы с различными материалами, но оптимальное соотношение скорости и качества формируется именно с металлом.

Без этого оборудования заметно усложняется изменение размера, создание идеальных форм, яркого блеска и привлекательного внешне вида изделий, что особенно актуально при работе с деталями, имеющими нестандартное исполнение. Главным предназначением является проведение чистового этапа обработки. Устройства подобного вида используются, как правило, для формирования элементов, имеющих производственное назначение.

Описание

Достаточно взглянуть на ленточно шлифовальный станок по металлу российского производства, и сразу становится понятен принцип его работы. Центральная часть прибора заключена в шлифовальной ленте. Она представляет собой рабочую поверхность, используемую для доведения заготовок до желаемого вида.

Лента может быть различной, ее характеристики определяются количеством абразива и зернистостью. От последнего параметра зависит качество и интенсивность обработки, а абразивный элемент может быть представлен алмазом, карбидом кремния или окисью алюминия.

При необходимости данная деталь заменяется на другую.

Функционал инструмента достаточно обширен, он может варьироваться при помощи рабочих встроенных модулей. Так обеспечивается возможность осуществления торцовки, зачистки и шлифовки заготовок. Обработку могут проходить различные формы, не только плоские, но и нестандартные. Также стоит отметить возможность шлифовки округлых элементов как с внешней, так и с внутренней стороны, и обработку ровных плоскостей.

Существуют определенные правила, соблюдение которых необходимо для обеспечения безопасной и качественной работы, главными из которых являются следующие:

- Перегрев способен привести к ухудшению физических и механических характеристик заготовки, поэтому на протяжении всех этапов требуется постоянный контроль нагрева материала.

- Лента должна храниться в подходящих условиях при стабильном температурном режиме и средней степени влажности.

Преимущества

Ленточно шлифовальный станок по металлу своими руками изготавливается достаточно быстро и обладает множеством достоинств, стоит отметить некоторые из них:

- Возможность дополнения опциональными элементами различного назначения.

- Процесс работы характеризуется минимальным уровнем вибраций и шума, что заметно упрощает задачу мастеров.

- Интуитивно понятное управление, благодаря чему новичкам требуется минимальное количество времени для освоения оборудования и увеличения производительности труда.

- Отсутствие необходимости проведения сервисного обслуживания. Все детали могут быть отремонтированы или заменены собственными силами.

- Осуществляется тончайшая обработка изделий из металлов и сплавов за счет высокой скорости вращения ленты.

Что нужно знать

Выбирая ленточный шлифовальный станок по металлу, стоит обратить особое внимание на технические характеристики. Ширина шлифовальной ленты может быть различной, данный параметр указывается в числовом коде

Существует оборудование, которое обладает двухскоростным режимом работы. Его главным преимуществом является возможность обработки изделий из нержавеющей стали и цветных металлов.

Выбор материалов и инструментов

Ленточный станок по металлу является незаменимым оборудованием для любой мастерской, благодаря возможности обработки различных изделий. Но качественные устройства, которые представлены в магазинах, отличаются достаточно высокой стоимостью, из за чего многие люди предпочитают изготавливать их самостоятельно. Подобный инструмент можно сделать в домашних условиях при помощи электролобзика, болгарки и дрели. Также не будет лишней помощь токаря.

Фуговально-рейсмусовый станок

Представляет собой комбинированный агрегат, в котором органично сочетаются функции рейсмусового и фуговального станка. Его преимущество и заключается в этом функциональном объединении.

После первоначального распила и предварительной обработки досок они поступают для обработки рейсмусом и фугованием. Задача спаренного оборудования заключается в устранении всех неровностей. Станок состоит из рабочего стола, закрепленного со станиной. На станину подают заготовку, а для приема предназначен рабочий стол, между ними располагается ножевой вал с лезвиями.

Заготовка подается на станину и посредством автоматической или ручной подачи передвигается в сторону рабочего стола. При этом она вступает во взаимодействие с лезвиями ножей, которые вращаются и очищают плоскость детали. Отличие этого типа станка от фуговального оборудования заключается в возможности строгать на заданную глубину. Нож у рейсмусового оборудования располагается сверху, но некоторые модели предусматривают нахождение ножей на поверхности рабочего стола и под ним. Для высоты выставления лезвия служит линейка, располагающаяся на корпусе.

Фуговальный и одновременно рейсмусовый станок делает две операции одновременно, поэтому его применение оправдано в условиях промышленного производства больших масштабов. Его можно применять на стройке многоэтажек. Качественная обработка гарантирована, да и поступающий первичный пиломатериал может быть исправлен на месте без особых проблем.

Особенности работы и устройства

Если в работе будет только фуговальный или рейсмусовый агрегат, то достичь правильно обработанной поверхности не удастся:

- нижняя поверхность для обработки на рейсмусовом оборудовании должна быть выровнена, чего можно достичь предварительным фугованием;

- при необходимости можно обрабатывать две поверхности — одну фугованием, другую окончательно — рейсмусом;

- рейсмусовая и фуговальная одновременная обработка возможна только на станке с этими совмещенными функциями;

- рейсмусово-фуговальный станок отлично справляется с заготовками, на которых была проведена не очень качественная первоначальная обработка;

- ФРС состоит из двух частей, каждая из которых отвечает за определенные функции.

Рекомендации при выборе оборудования

На деревообрабатывающем рынке представлен большой ассортимент ФРС

При выборе достойного агрегата обращают внимание на такие параметры и характеристики:

- число ножей на рабочем валу;

- размеры и вес станка в комплекте;

- мощность двигателя;

- скорость передвижения заготовки в процессе обработки.

Виды станков

Станки представляют собой единую систему строгания и обработки рейсмусом. Мощный асинхронный двигатель защищен посредством ременной передачи от повышенных перегрузок и работает с пониженным выделением шума.

Если во время работы произошел сбой в электрическом питании, то повторное самопроизвольное включение невозможно из-за использования в конструкции магнитного пускателя. Для уменьшения трения поверхность станины и рабочего стола выполнены из шлифованного чугуна. Для удобства работы приемный стол и для подачи сделаны довольно длинными. Переключение со строгания на рейсмус и обратно происходит быстро, для каждого режима у патрубка есть два положения. Работа станка происходит без вибрации.

У станков с одновременным строганием и рейсмусовой обработкой есть неоспоримые преимущества и усовершенствования:

- выключатель выполнен в виде поворотного блока;

- при покрытии станины применяется порошковая окраска;

- долговечность станины и ее защита от коррозии обусловлена применяющимся материалом — чугуном;

- подачу можно отключить любое время;

- предусмотрена защита человека от древесной пыли;

- для удобства установки высоты предусмотрена удобная рукоятка;

- на некоторых моделях применяются ножи с двойными лезвиями.

Популярные модели

КРАТОН 01 ptwm оснащен жесткой станиной, предусмотрена автоматическая подача деталей, магнитный пускатель служит защитой от произвольного включения, встроенная турбина собирает отходы стружки и пыли, мощность двигателя — 1,6 кВт, предельный размер захвата — 2,5 мм, обороты составляют 8 тыс. в минуту.

STARK 1700 PWJ разработан немецкими конструкторами, модель отличается высокими качественными характеристиками. На валу расположено 2 ножа, ширина строгальной полосы составляет 203 мм, скорость движения детали — 6 м за минуту, мощность двигателя — 1,7 кВт, частота оборотов вала — 9 тыс. оборотов за минуту.

Эксплуатация оборудования

При использовании станков необходимо соблюдать ряд правил:

- перед проведением работ нужно убедиться в надёжности крепления резца, а также заготовки;

- для предотвращения перегрева рабочего инструмента требуется стабильный подвод смазывающих или охлаждающих жидкостей;

- движущие части должны быть в защитных кожухах;

- не допускается обработка деталей, размеры или вес которых превышает технические требования производителя станка;

- до набора стабильной частоты оборотов к работе приступать запрещено;

- необходимо периодическое проведение техосмотров и обслуживаний;

- требуется поддержание механизмов в чистоте;

- для избегания замыкания в питающих цепях требуется обеспечить оптимальный уровень влажности в помещении.

Некоторые устройства оснащаются креплениями для одновременной фиксации нескольких резцов. Это позволяет проводить обработку сложных поверхностей с высокой производительностью, поскольку время на перестановку режущих инструментов не тратится. Бывают одно-, двух или четырёхсторонние крепления.

Ремонт коробки скоростей поперечно-строгального станка модели 7Б35

Введение

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий, поэтому количество и качество металлорежущих станков, их техническая оснащённость в значительной степени характеризуют производственную мощь предприятий.

Развитие вычислительной техники позволило создать высокопроизводительные металлорежущие станки с программным управлением, в том числе с автоматической сменой инструмента и автоматическим подбором режимов резания.

С появлением СЧПУ класс точности станков вырос и поэтому для обслуживания таких станков требуются высококвалифицированный обслуживающий персонал.

Вместе с разработкой новейшего оборудования требуются специалисты умеющие настраивать, ремонтировать и работать на данном оборудовании, поэтому служба ОГМ должна тщательно и своевременно улавливать все нюансы устройства современных станков.

В моей записке я предложу ремонт коробки скоростей поперечно-строгального станка модели 7Б35, а также чертежи и технологические процессы изготовления и ремонта деталей.

Краткое описание назначения, технической характеристики, устройства, смазки и условий работы. Технические условия на ремонт.

2.1 Назначение

Поперечно-строгальный станок модели 7Б35 предназначен для обработки резцом горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с длинной наибольшей обработки – 500 мм, а также для прорезания прямолинейных всевозможных пазов, канавок и выемок.

2.2 Технические характеристики

Вес станка, кг ……………………………………………………….1800

Габаритные размеры, мм:

Длина…………………………………………………………………2335

Ширина……………………………………………………………….1355

Высота…………………………………………………………………1540

Длина хода ползуна, мм…………………………………………………….20-500

Наибольшее перемещение стола, мм | горизонтальное | вертикальное |

От руки, не менее………………………. | 500 | 310 |

Механическое…………………………… | 500 | – |

Быстрое перемещение, м/мин…………. | 2,23 | – |

Цена одного деления лимба, мм………. | 0,1 | – |

Перемещение за 1 оборот лимба, мм…. | 12 | 6 |

Размеры рабочих площадей стола, мм:

длина | ширина | число пазов | |

Верхней……………………………….. | 500 | 360 | 3 |

Правой………………………………… | 380 | 375 | 3 |

Левой………………………………….. | 380 | 375 | 3 |

Наибольшее вертикальное перемещение головки резца от руки, мм ……170

Наибольший угол поворота резцовой головки до входа в станину, град …+/-60

В станке не предусмотрен автоматический подъём резца при обратном перемещении ползуна, а также отсутствует счётчик двойных ходов.

Привод

Тип привода: индивидуальный электрический;

Тип электродвигателя А0,2-42-4;

Мощность N=5,5 кВт;

Число оборотов в минуту 1450 об/мин.

Число оборотов приёмного шкива станка 625 об.

Привод станка – клиноременный, состоящий из трёх ремней типа Б-1600. Ускоренный ход стола осуществляется цепной передачей.

2.3 Устройство и кинематика станка

Станок состоит из следующих узлов:

1. Станина

2. коробка скоростей

3. электрооборудование

4. механизм подачи стола

5. стол

6. кулисный механизм

7. суппорт

8. механизм вертикальной подачи суппорта

9. ползун

10. принадлежности

11. централизованная смазка

12. поворотный стол (поставляется по особому заказу за отдельную плату).

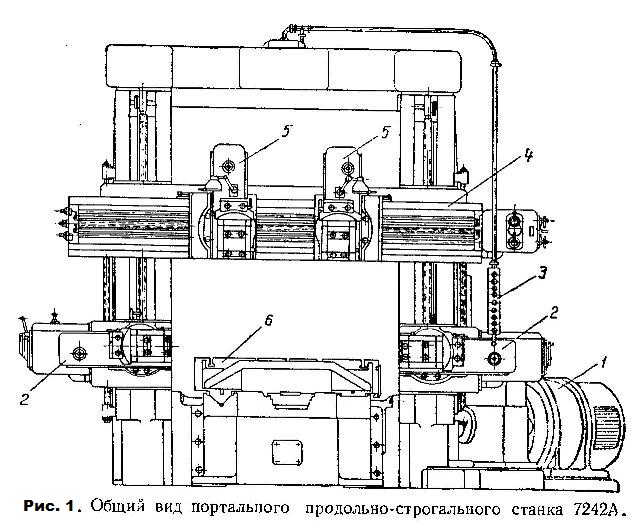

Кинематика станка (Рис.1 и рис.2)

Главное движение – движение резание – это возвртно-поступательное перемещение ползуна с режущим инструментом резцом.

Движение от ЭД N=5,5 кВт передаётся через клиноремённую передачу на приводной шкив станка.

При включении дисковой фрикционной муфты вращение от приводного шкива передаётся на второй вал коробки скоростей с двумя блоками зубчатых колёс 1-2, 3-4, переключением которых передаётся через ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлинённым зубом, заклиненное на третьем валу находиться в постоянном зацеплении с колесом 10 передвижного блока зубчатых колёс 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна.

Подача стола

Укреплённый на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нём собачку поворачивает храповое колесо 32, соединённое кулачковой муфтой с валом конического колеса33. Коническое колесо 33 сцепляется с колесом 34. от которого движение передаётся через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колёс 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Подача суппорта

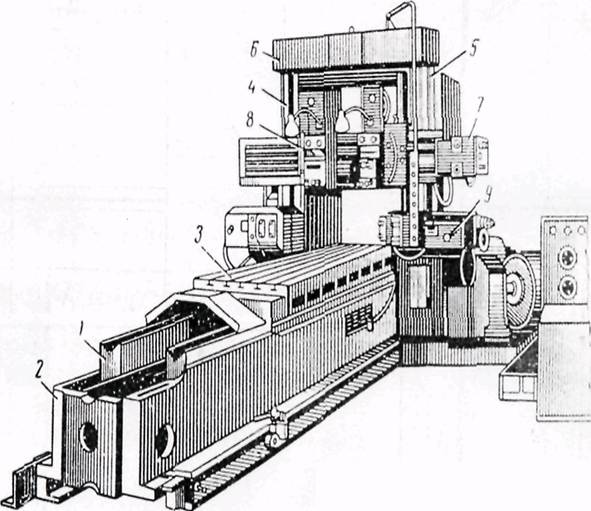

Станок строгальный 7212

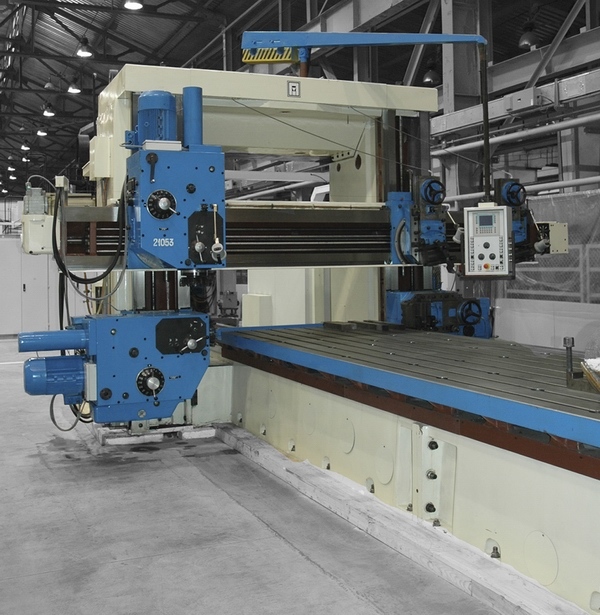

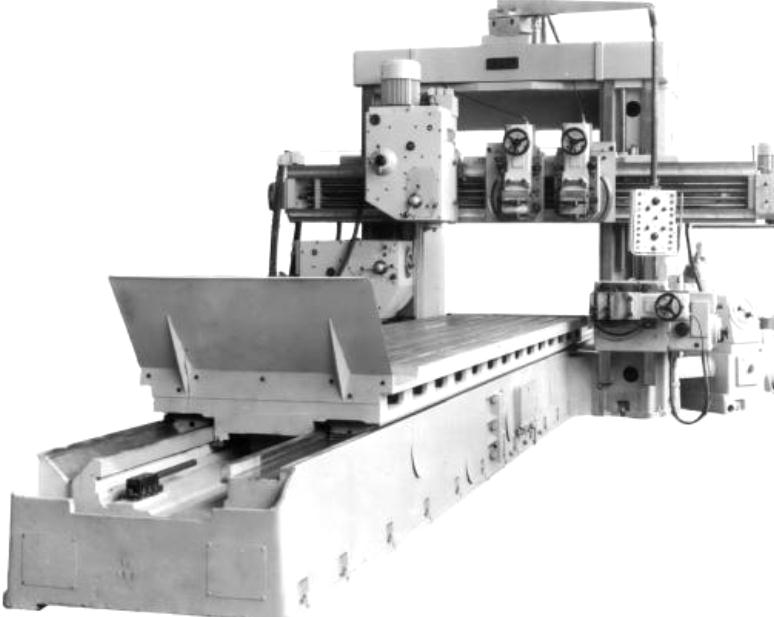

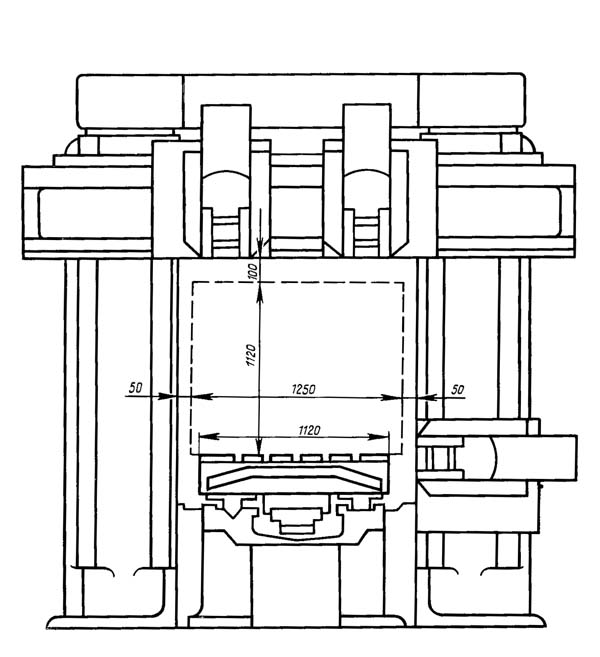

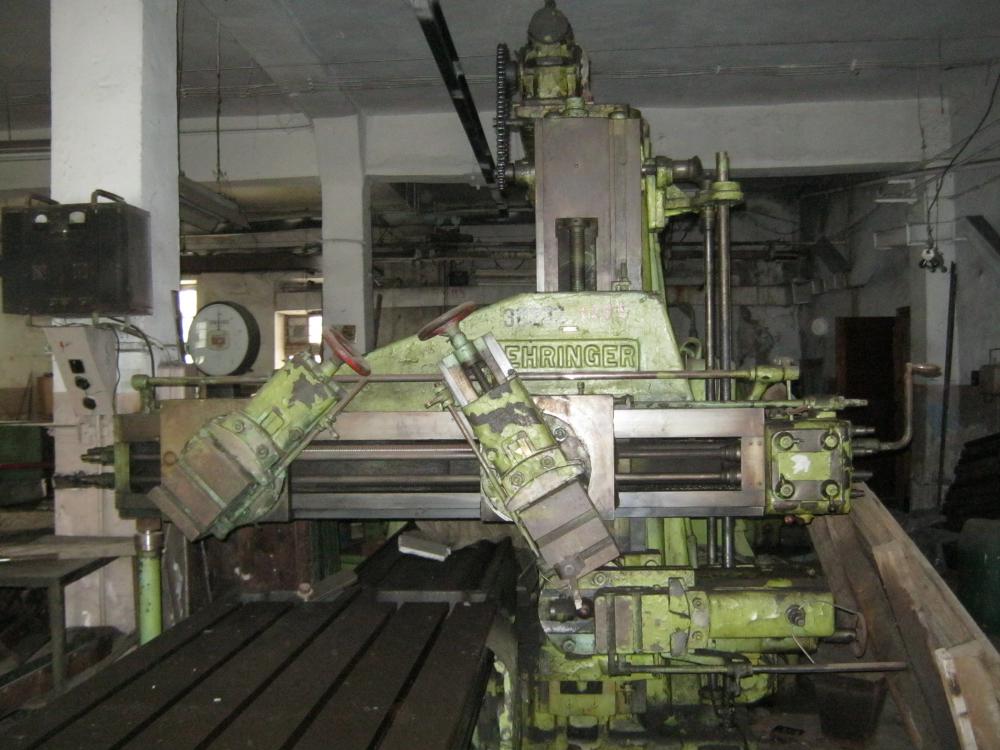

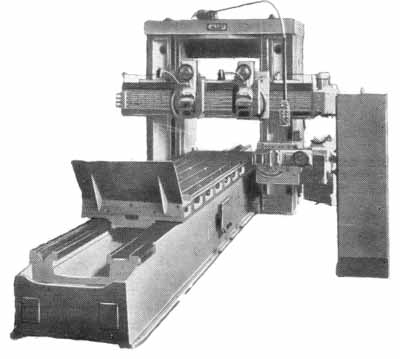

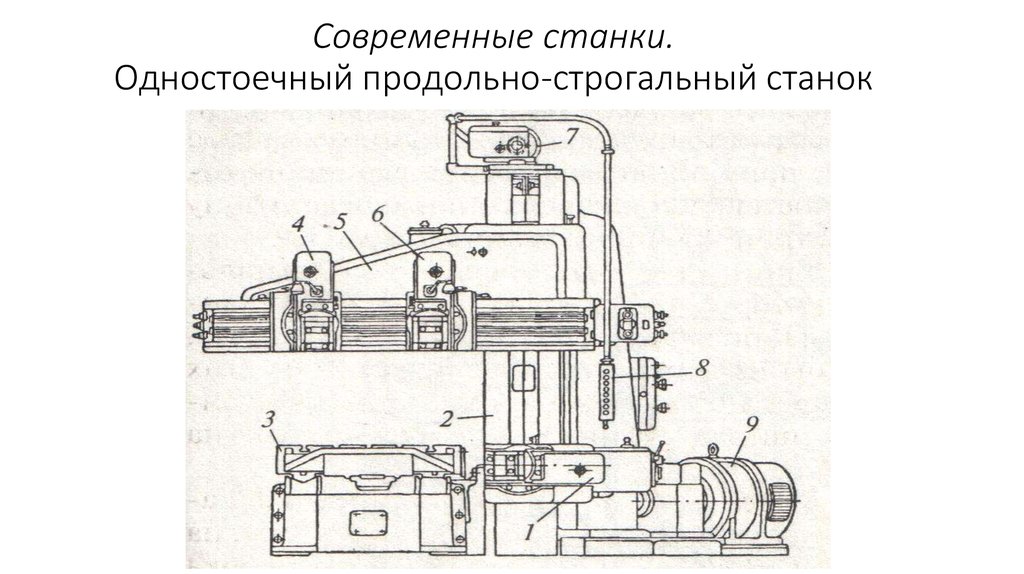

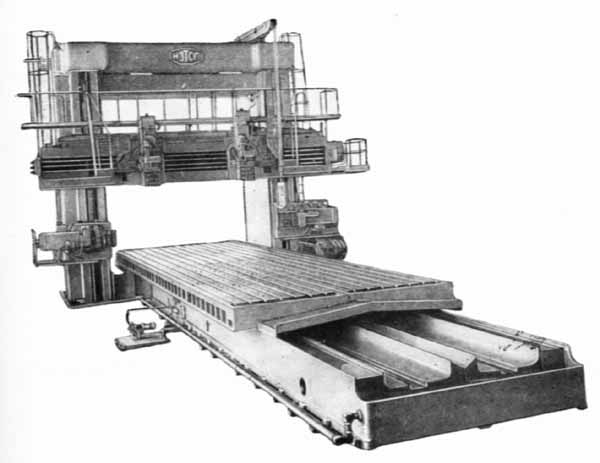

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина X длина X высота). Промышленность выпускает станки от 630x2000x550 до 5000x12500x4500 мм. Станки размером до 1600x6300x1250 мм включительно выпускаются в одностоечном исполнении. У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двустоечные станки, Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двустоечного исполнения.

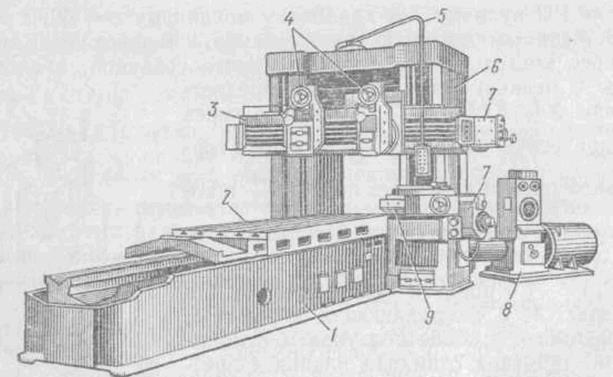

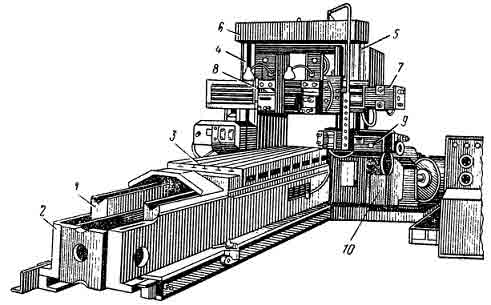

Рис. 57. Продольно-строгальный станок 7212

На рис. 57 показан продольно-строгальный станок 7212. На нем можно строгать детали с наибольшими размерами 1250Х4000Х 1120 мм. На направляющих 1 станины 2 размещен стол 3, на котором закрепляются обрабатываемые детали. Он получает возвратно-поступательное движение. На двух порталах (стойках) 4 и 5 установлена траверса, несущая два вертикальных суппорта 8. В направляющих правого портала может иметь вертикальные перемещения боковой суппорт. В коробке 10 расположен привод главного движения, в коробках 7 и 9 — приводы вертикальных и бокового суппортов. Кинематическая схема станка представлена на рис. 58.

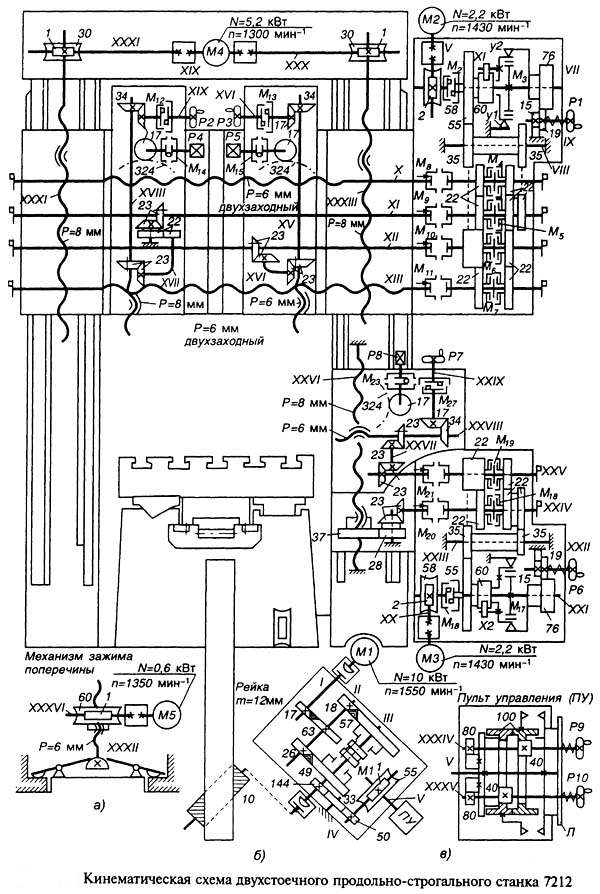

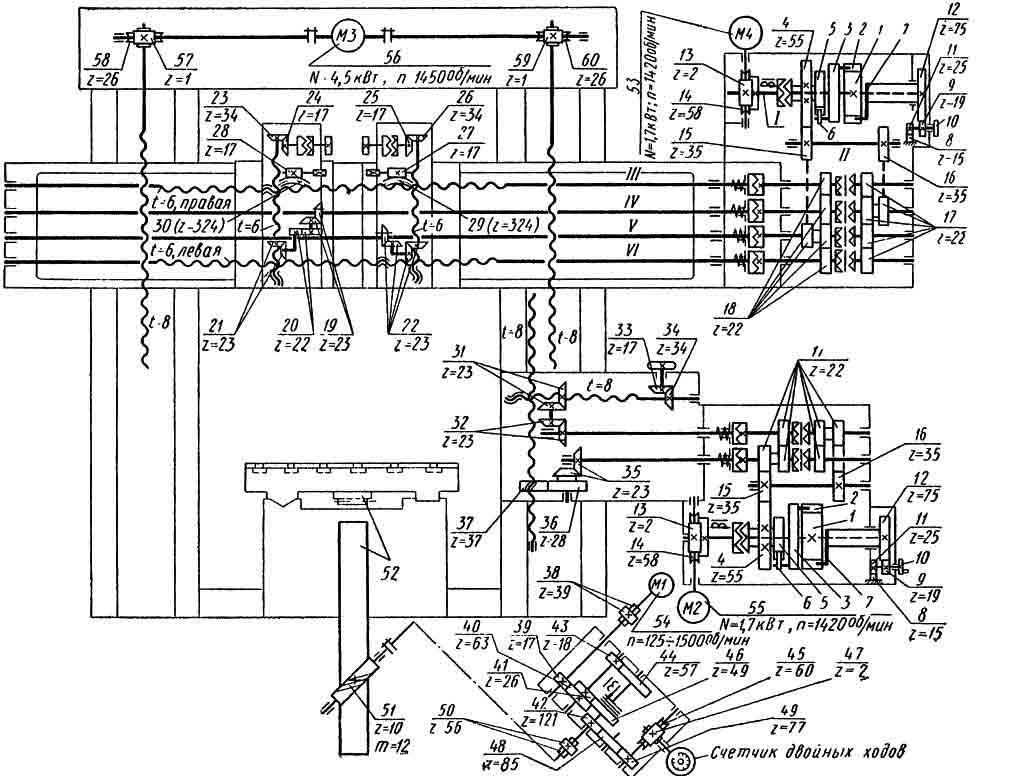

Рис. 58. Кинематическая схема станка 7212

Главное движение

Главное движение осуществляется от регулируемого электродвигателя 54 постоянного тока. Рабочий ход передается через двухступенчатую коробку скоростей на передачу червяк-рейка 51-52 по следующему циклу: медленное перемещение стола при врезании резца в заготовку, разгон стола до рабочей скорости, рабочий ход, уменьшение скорости перед выходом резца из заготовки, возврат стола в исходное положение. Для изменения скоростей имеется специальный механизм, смонтированный на коробке скоростей. Реверсирование осуществляется электродвигателем 54.

Подача

Движение подачи осуществляется реверсивным электродвигателем 53, от которого вращение передается червячной парой 13-14 на вал I коробки подач. На этом валу на шпонке смонтирован диск 1, на котором установлен фрикцион 2, связанный пальцем с диском 3, несущим собачку 6 храпового механизма. Собачка вращает храповое колесо 5 и связанное с ним колесо 4. От него вращение передается на раздаточный вал II и далее через зубчатые колеса 16-17 на колеса 18, связанные с полумуфтами. Верхний (III) и нижний (VI) валы служат для горизонтального перемещения суппортов, а средние валы (IV и V) для вертикального перемещения.

Периодическая подача суппортов осуществляется следующим образом. В момент реверсирования стола с обратного хода на рабочий подается команда электродвигателю 53. Вращение его происходит до тех пор, пока разжимная планка фрикциона 2 не упрется в неподвижный упор и не разожмет фрикцион. При нажатии кулачка на конечник реверса стола в начале рабочего хода электродвигатель 53 отключается. Механизм подачи бокового суппорта устроен аналогичным образом, Установка подачи осуществляется храповым колесом 5. При его вращении приводится в движение подвижный упор. При этом изменяется угол между подвижным и неподвижным упорами и тем самым величина подачи.

Установочные перемещения

Установочные перемещения заимствуют движение от электродвигателя 53, который вращается в направлении рабочей подачи. Одновременно включается электромагнит, который сцепляет червячное колесо 14 с храповым колесом при помощи кулачковой муфты. Далее движение следует по предыдущему. Кнопка установочного перемещения находится на подвесной станции, на которой располагаются и другие кнопки управления. Кроме кнопок управления, на станке имеются средства ручного управления и наладочного перемещения суппортов.