Об особенностях в конструктивном плане

Особенности конструкции и использованные заготовки позволяют выделить установка специального, универсального назначения.

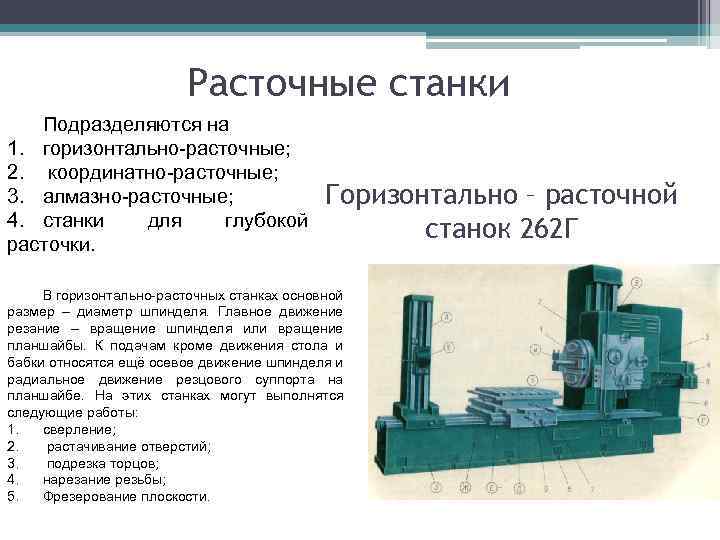

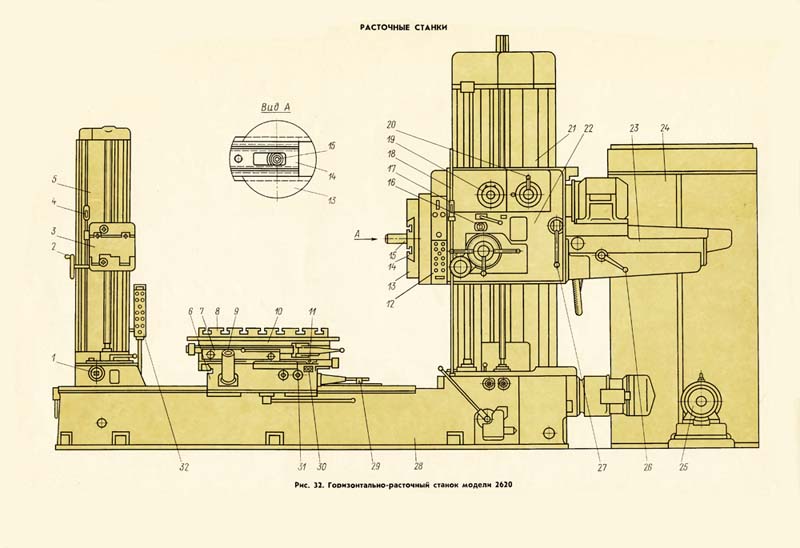

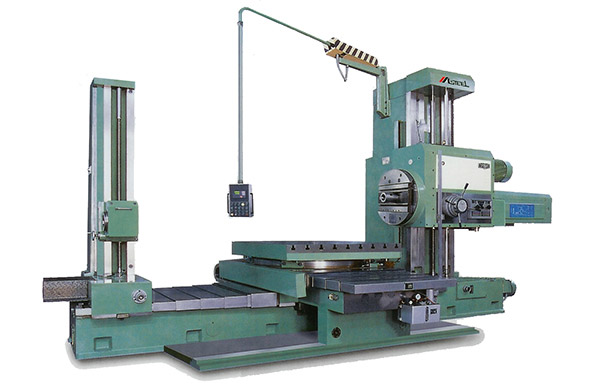

Горизонтально-расточные станки 2620 бывают:

- Алмазно-расточными.

- Координатно-расточными.

- Горизонтального вида.

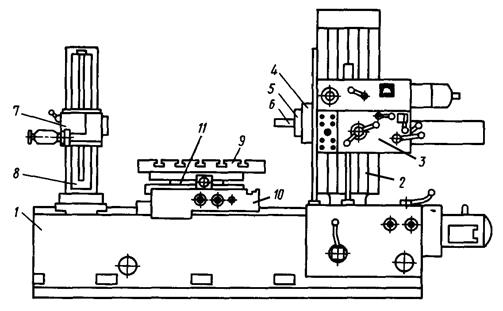

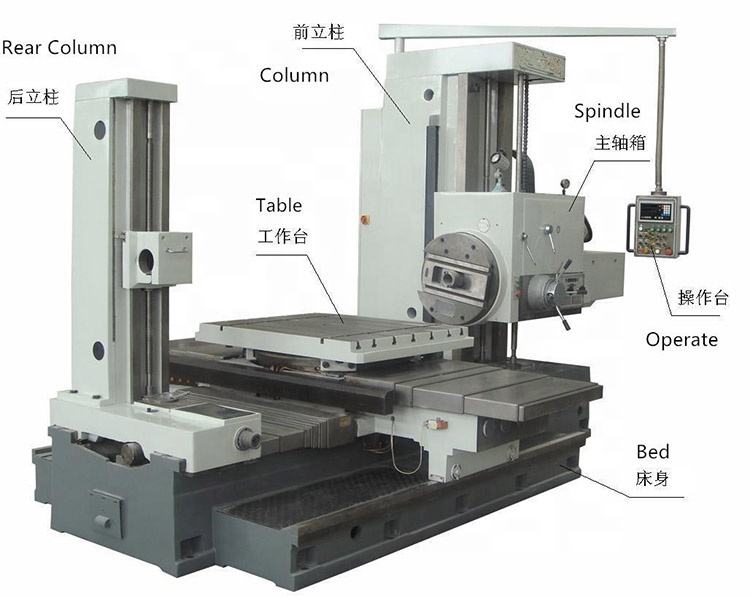

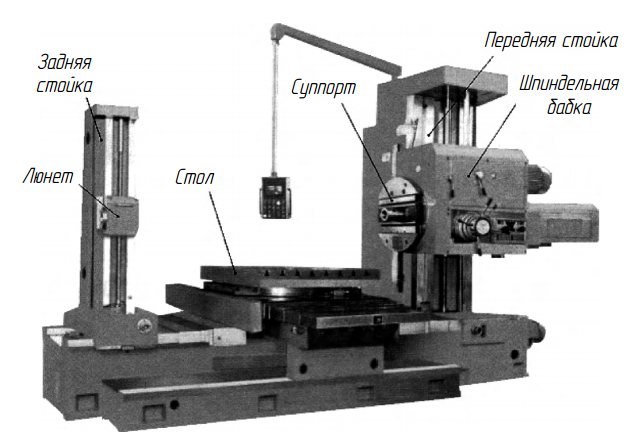

Станок горизонтально располагающийся имеет исполнение трех вариантов:

- с двумя направлениями перемещения;

- с движением по одному направлению;

- отсутствие движений.

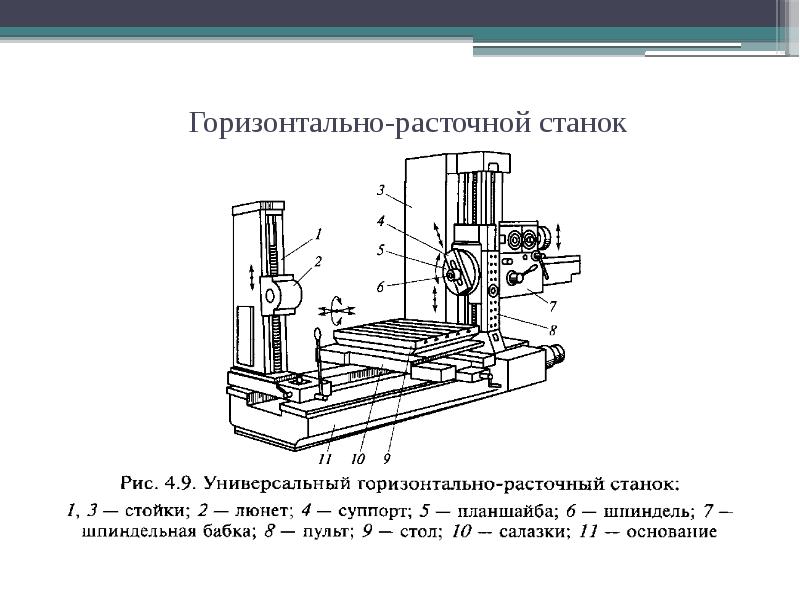

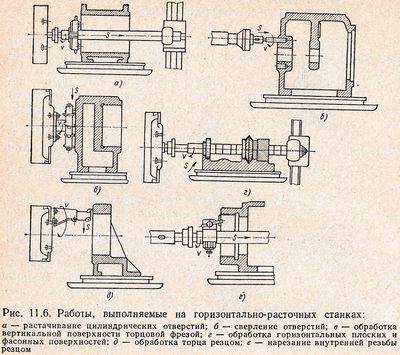

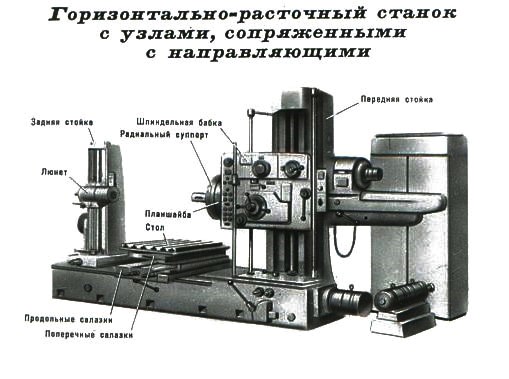

Шпиндель движется – значит, осуществляется начало работы, формообразование, когда проводится обработка заготовок при помощи горизонтально-расточного станка 2620. Подаваться может как сам инструмент, так и заготовка. Конкретный вариант определяется используемой технологией. Обработка не обходится без дополнительных движений:

- Использование направляющих при движении люнета.

- Соединение люнета и задней стойки.

- Движение стола поперек или вдоль.

- Шпиндельная бабка, идущая по вертикали. У конструкций 2620В тоже есть такая возможность. Это делает технические характеристики высокими, и относительно варианта 2620а.

Поворотным столом снабжается большая часть станков, со шпинделями 125-миллиметрового диаметра. Столы двигаются как поперечно, так и вдоль. Среди важных дополнений – передние стойки, без движений.

При 125-миллиметровом диаметре шпинделей стойки без проблем двигаются в одном, нескольких направлениях. Но чаще всего встречаются модели горизонтально-расточных станков 2620 с неподвижными составляющими.

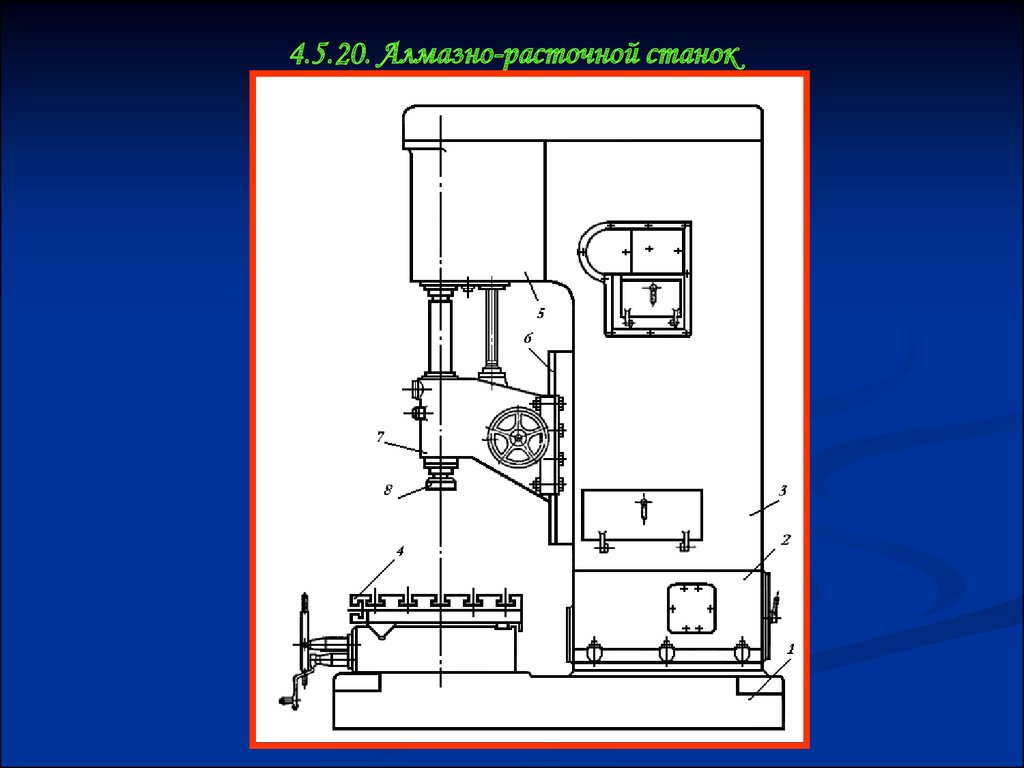

Алмазно-расточной станок

335043 О П И С А Н И ИЗОБРЕТЕН И К АВТОРСИОМУ СВИДЕТЕЛЬСТВ юз Советск иалистическихРеспублик висимое от авт. свидетельстваявлено 06,Х.1970 ( 1481584/25-8 М. Кл. В 23 Ь 41/ заявкиприсоединени Комитет по делам изобретений и открытий при Совете Министров СССР,1972, Бюллетень13 публиковано та опубликования описания 15 Х.1972 Авторыизобретен ф. Дубиненко и В. Ш, Казацк явите АЛМАЗНО-РАСТОЧНОЙ СТАНОК 5 Известны алмазно-расточные станки с устройствами для копменсации тепловых деформаций. Однако в них должны быть установлены специальные охлаждающие агрегаты, кроме того, они не учитывают температурных 5 смещений в горизонтальной плоскости стола с установленной на нем обрабатываемой деталью, а также моста со шпиндельной головкой в случае смещения последней относительно вертикальной оси моста. 10Предлагаемый алмазно-расточный станок отличается от известных тем, что мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена с фиксирующим устройством, управляемым сигналами, посту пающими от регистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.Указанные отличия позволяют компенсировать горизонтальные смещения оси обрабаты ваемой детали путем получения разнонаправ ленных и регулируемых переметцений оси шпиндельной головки.На чертеже представлена схема предлагаемого станка, 2 Станок состоит из станины 1, подвижного стола 2, шпиндельной головки 8, установленной на мосту 4 с направляющими скалками 5 (по две с каждой стороны моста).Каждая направляющая скалка 5 входит в 30 упругую гидропластную втулку б, смонтированную в выступах 7 станины 1. На станине 1 мост 4 крепится при помощи фиксирующих устройств, состоящих, например, из четырех гидроцилиндров 8 с,пружинами 9 и поршнями 10 проставок 11 и гидропластных втулок б,Направленные температурные смещения оси шпиндель ной головки осуществляются следующим образом: с пуском станка масло подается в верхние полости двух, например левых, гидроцилиндров 8, в результате чего освобождаются левые направляющие скалки 5 моста 4.Ось шпиндельной головки 8 смещается в горизонтальной плоскости в результате температурных деформаций моста 4 влево в сторону освобожденных направляющих скалок 5, Когда смещение оси шпиндельной головки достигнет установленной величины, датчик, регистрирующий это смещение, подает сигнал на отключение масла от левых цилиндров 8, вследствие чего левые направляющие скалки 5 будут вновь зафиксированы усилиемпружины 9.При необходимости смещения оси шпиндельной головки 8 вправо масло подается к правым гидроцилиндрам 8, произойдет освобождение правых направляющих скалок 5 моста 4, Теперь ось шпиндельной головки 8 будет смещаться вправо вместе с расширяю335043 датчиков, на станине которого установл н мост, несущий шпипдельную головку, отличающийся тем, что, с целью компенсации горизонтальных смещений оси обрабатываемой 5 детали путем получения разнонаправленныхи регулируемых перемещений оси шпиндельной головки, мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена,с фиксирующим устройстзом, 10 управляемым, сигналами, поступающими стрегистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.2. Станок по п. 1, отличающийся тем, что 15 фиксирующее устройство выполнено, например, в виде гидроциливдра с,подпружиненным поршнем и установленной в выступах станины гидропластной втулки, во внутреннее отверстие которой входит направляющая 20 скалка. оставитель Г, Довиа Корректор Т. Китае Текр урилко ри акт аказ 1401/8 Изд.593 ЦНИИПИ Комитета по делам изобретений Москва, Ж, Раупунова,я, п нп щимся в эту сторону мостом 4, т. е. в процессе работы станка можно смещать ось шпиндельной головки 3 в горизонтальной плоскости относительно первоначального положения вправо и влево на величину, определяемую датчиком и равную смещению оси обрабатываемой детали.В качестве фиксирующих устройств можно применить любое другое известное приспособление. Также ясно, что скалки,в этом случае могут быть выполнены не цилиндрической формы, а их число — другим

Важно только, чтобы мост имел возможность направленного горизонтального перемещения, управляемого с помощью датчиков и фиксирующих устройств.Предмет изобретения1. Алмазно-расточной станок с компенсацией гемпературных смещений по сигналам Тираж 448 Подписноеоткрытий при Совете Министров СССРая наб., д. 4/5 Смотреть

4/5 Смотреть

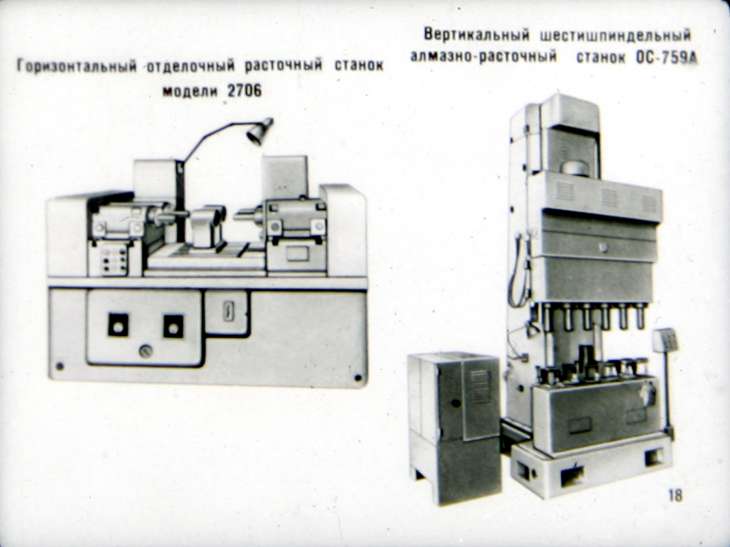

Разновидности оборудования

Все алмазно-расточные обрабатывающие станки классифицируются по двум признакам – количеству шпинделей и конструкционному форм-фактору (горизонтальные и вертикальные модели). Относительно первого признака можно выделить одно- и многошпиндельные агрегаты, разница между которыми заключается в возможностях одновременной обработки детали в нескольких точках. Очевидно, что цена алмазно-расточного станка с одним шпинделем, которая может составлять 250-300 тыс. руб., ниже, чем стоимость многошпиндельных моделей. Однако это не означает, что такие станки проигрывают по качеству обработки. Что же касается форм-фактора, то принципиальная разница между горизонтальными и вертикальными станками заключается в способе передачи крутящего момента и направленности вращения. В первом случае предполагается вращение стола, а в вертикальных агрегатах движение реализуется с приводом к шпинделю непосредственно.

Правила эксплуатации

Расточные станки — сложная и очень дорогая техника

Именно поэтому при её эксплуатации важно придерживаться основных правил работы. Уход за оборудованием включает несколько мероприятий:

- регулярную очистку;

- смазку всех технологических узлов;

- осмотр работоспособности всех блоков и деталей.

Оператор должен осуществлять уход за модулем подачи СОЖ и своевременно устранять любые мелкие неисправности.

Работа автоматизированных установок обычно включает их техобслуживание и наладку. Последнюю выполняет наладчик, а подналадку — станочник. В функционал станочника включают:

- приём рабочих заготовок, их монтаж;

- осуществление оперативного управления и регулярный контроль состояния;

- замену режущего инструмента;

- удаление крошки.

Особое внимание нужно уделить гидросистеме. Уход за ней предполагает контроль нагрева масла таким образом, чтобы температура не поднималась выше +50 градусов

Обычно первый раз масло меняют спустя месяц эксплуатации — это позволяет вывести все продукты притирки рабочих механизмов. Впоследствии периодичность замены масла составляет раз в квартал.

Периодически нужно проверять состояние трубопроводов с целью предотвращения попадания воздушных частиц в гидравлическую систему

Важно своевременно производить очистку фильтров. Время от времени приводы аппаратов необходимо обрабатывать смазочным материалом

Не реже чем раз в 6 месяцев следует изменять полярность функциональных контактов выключателей, а также кнопок, задействованных в схеме постоянного и переменного тока. При обнаружении капелек металла на контактах или пригорания следует выполнить их зачистку бархатным надфилем. Обычно все эксплуатационные требования к станкам указаны в руководстве пользователя и нормируются действующим ГОСТ. Точное соблюдение этих правил позволяет обеспечить бесперебойную и продолжительную работу оборудования.

Эксплуатация станков

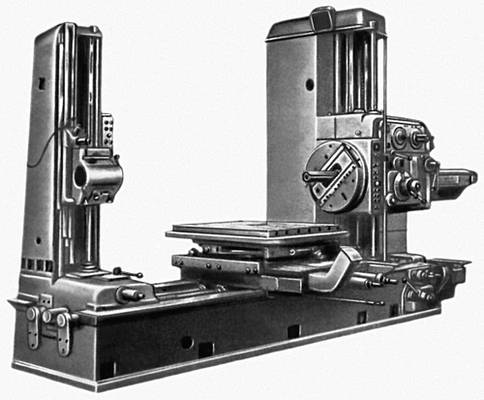

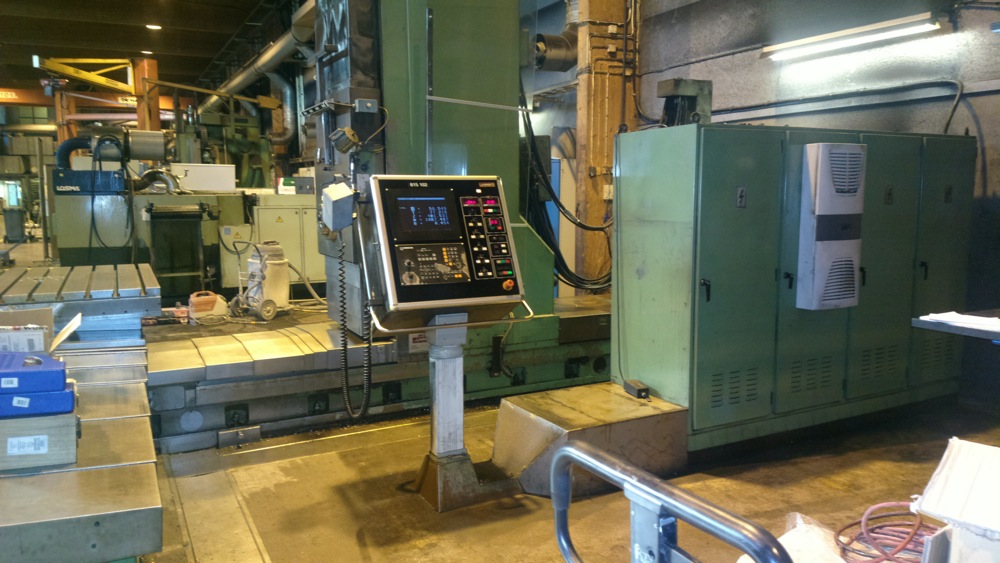

По способу управления подобное оборудование принято разделять на 3 категории — комбинированное, ручное и с ЧПУ. Данная разновидность расточных станков неслучайно считается одной из наиболее востребованных на производстве. Горизонтально-расточные станки сочетают в себе точность обработки и удобство работы. Вне зависимости от метода управления, все модели горизонтально-расточных станков отличает подвижность шпинделя. Его расположение относительно конструкции дало название данной разновидности станков. Возможность выдвинуть шпиндель актуальна в ситуациях, когда специалисту приходится вести работу в труднодоступных местах. Во время обработки детали подобные станки осуществляют вращательно-поступательные движения. При создании резьбы или выполнении другой задачи движется не только шпиндель станка, но и обрабатываемая деталь. Скорость во время работы станка может варьироваться специалистом. Конструкционные особенности горизонтально-расточных станков разнообразны. Например, в некоторых изделиях предусмотрена подвижность люнета станка. Наиболее часто горизонтально-расточные станки на производстве применяются для работы с чугунными и стальными элементами. Так как на подобном оборудовании производится обработка деталей сложной конфигурации, принято выделять модели с разным диаметром шпинделя. На горизонтально-расточных станках, оснащенных шпинделем диаметром менее 12,5 см проводится работа с малогабаритными элементами. Стол такого станка свободно перемещается в 2 направлениях. Оборудование с диаметром шпинделя не превышающим 20 см предназначено для более крупных элементов, стол станка имеет ограниченную подвижность (1 ось). Для наиболее массивных деталей предназначены станки со шпинделем диаметром 32 см. Столы таких станков не обладают подвижностью.

По своему техническому устройству станки обладают определенным сходством с токарно-винторезным оборудованием. Одним из наиболее важных различий является то, что в подобных станках нет задней бабки. Ее заменяет люнет. В отличие от токарного оборудования, в горизонтально-расточном станке предусмотрена планшайба. Она позволяет передвигать резец во время обработки деталей

С учетом особенностей конструкции перед приобретением горизонтально-расточного станка необходимо обратить внимание не только на мощность его двигателя, но и на диапазон подачи. Диаметр шпинделя необходимо сопоставлять с габаритами деталей, обработка которых планируется на станке

Размеры стола и его подвижность также определяются в зависимости от планируемых работ. Станки требуют постоянного контроля за состоянием подвижных элементов. Необходимо регулярно выполнять их чистку и смазку. Ремонт горизонтально-расточных станков с ЧПУ может провести наша компания.

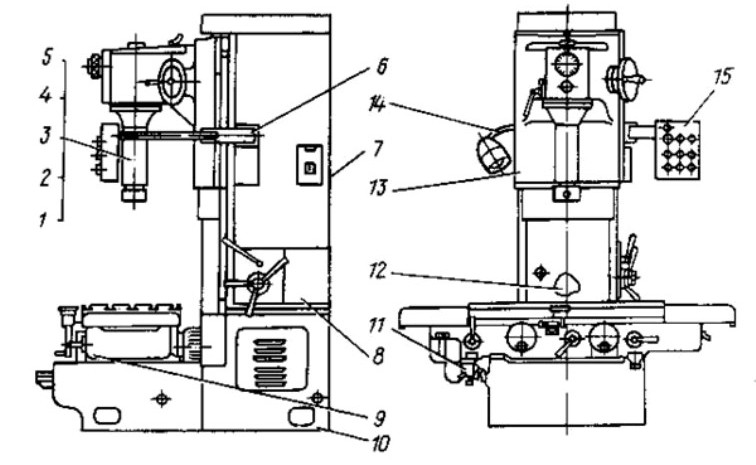

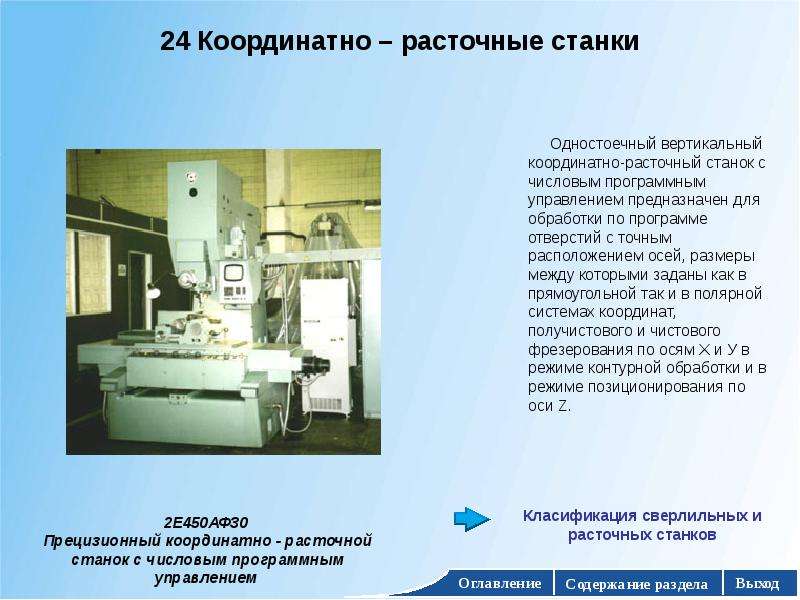

Конструкция координатных станков

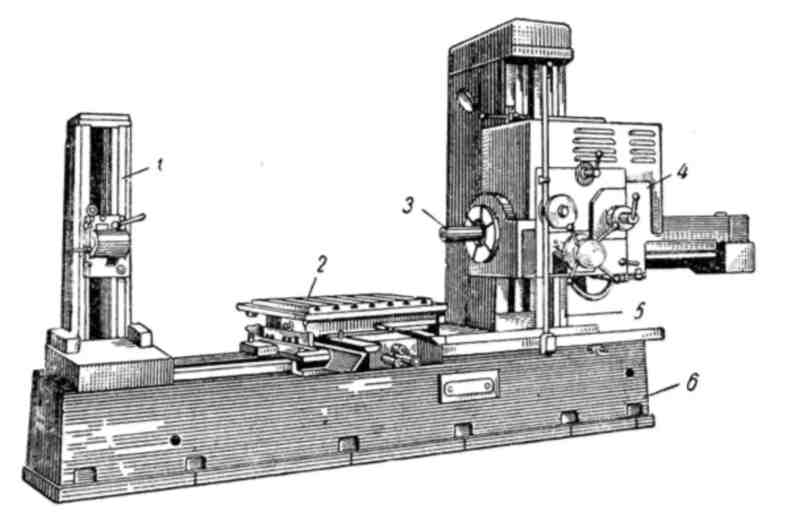

Одностоечное оборудование этого типа включает в себя следующие основные элементы:

- крестовой стол, предназначенный для передвижения заготовки в двух направлениях (взаимно перпендикулярных);

- станина;

- расточная головка.

В конструкцию двухстоечного станка входят:

- стойки и станина;

- расточные головки;

- стол;

- траверса.

Режущий инструмент в таких станках может передвигаться в полярных и прямоугольных координатах. Основой оборудования этого типа является станина. Этот элемент состоит из двух плоских и одной Т-образной направляющих. По ним в процессе работы передвигаются салазки. Также на станине закреплены пульт управления и устройство набора координат.

На стойках размещаются такие элементы, как блок направляющих, коробка скоростей, кожух клиноременной передачи.

Классификация оборудования

Расточные агрегаты обладают некоторыми конструктивными особенностями. В зависимости от типа выполняемых работ оборудование может быть специализированным или универсальным.

Главный признак агрегатов подобного рода — шпиндель (может располагаться как в горизонтальном, так и в вертикальном положении), с помощью которого приводится в движение осевая подача. Так как оборудование приспособлено под выполнение разных задач, то зачастую заготовка проходит полный цикл обработки

Важно, что изделие не нужно перемещать между несколькими станками

Потому установки для растачивания пользуются особым спросом в отрасли машиностроения, где существует острая необходимость в постоянной сложной обработке деталей. Главная характеристика, влияющая на уровень производительности — сечение шпинделя. В нем фиксируется рабочий инструмент.

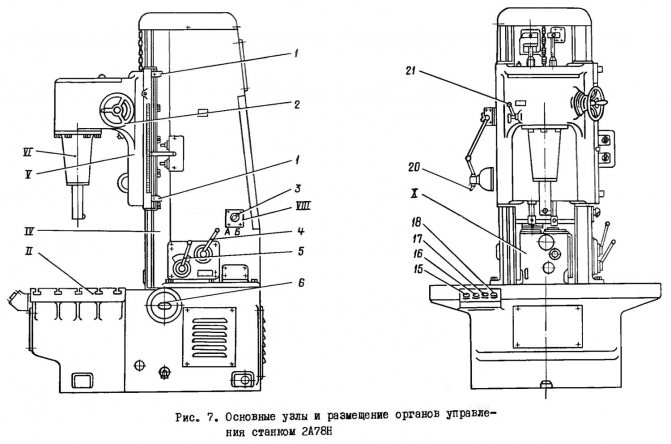

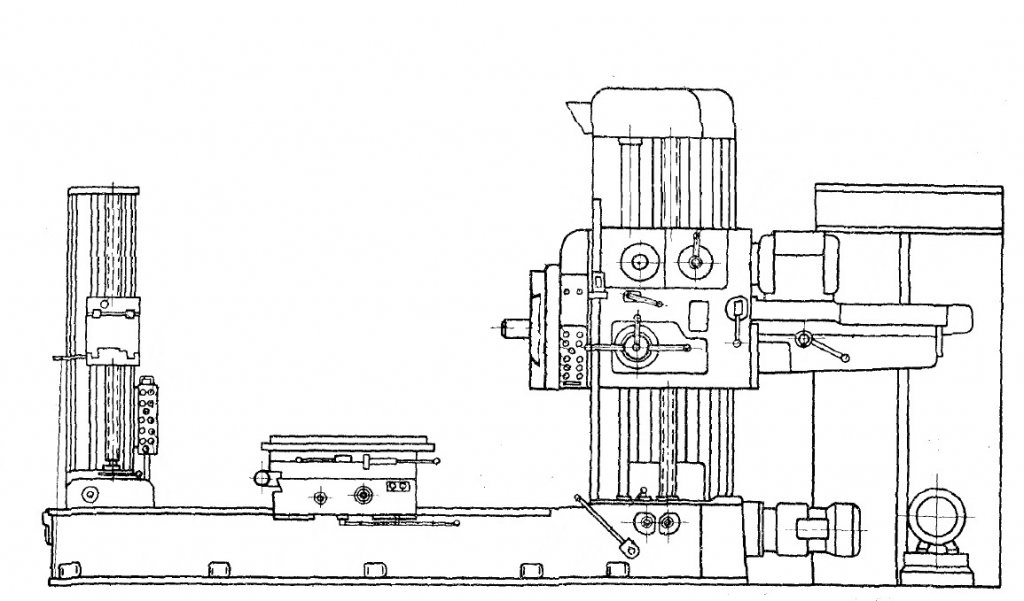

Конструкция и характеристика работы основных узлов координатно-расточного станка 2450

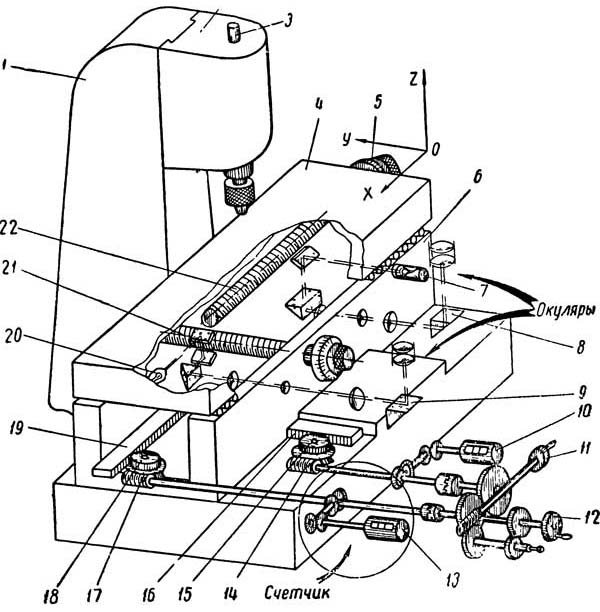

Схема действия основных координатно-расточного станка 2450

В инструментальном производстве находят одинаковое применение все три конструкции станков. Рассмотрим наиболее совершенный — станок третьей конструкции. Это — координатный разметочно-сверлильный и расточный станок модели 2450 с оптическим отсчетом перемещений.

По характеру движений основных частей такой станок (фиг. 93) подобен вертикально-фрезерному станку, но имеет еще одно дополнительное движение — вертикальную подачу шпинделя. Он состоит из станины 1 с установленным на ней электродвигателем, шпиндельной коробки 2, шпинделя 3, рабочего стола 4, его салазок 6Т механизма для продольных и поперечных перемещений рабочего стола и устройств для отсчета этих перемещений. Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются бесступенчато.

Отсчет перемещений стола

В данной конструкции наибольшую сложность и интерес представляют устройства для перемещений рабочего стола и отсчета их величины. Поперечное перемещение рабочего стола производится специальным электродвигателем или маховичками 11 и 12. От них движение передается червячной паре 14 и шестерне 15, расположенным на станине. Червячная передача и шестерня передвигают салазки с помощью установленной на них зубчатой рейки 16. Подобное же устройство служит и для продольных перемещений. Oho также состоит из червячной передачи 17, шестерни 18 и зубчатой рейки 19, соединенной с рабочим столом. Этот механизм приводится в движение от электродвигателя или от упомянутых выше маховичков 11 к 12.

Однако задача состоит не только в том, чтобы передвинуть стол на какое-то строго определенное расстояние. Необходимо иметь возможность произвести и точный отсчет величины этого перемещения. Такие отсчеты производятся по счетчику поперечного перемещения 10 и счетчику продольного перемещения 13. Счетчики указывают целые миллиметры и их половины с помощью цилиндрической измерительной линейки 21 для поперечного перемещения и линейки 22 для продольного перемещения, осветительных устройств 20 и 7 и оптических систем с окулярами 9 и 8, доводящих точность отсчета до тысячных долей миллиметра. Измерительные линейки представляют собой длинные полированные валики из нержавеющей стали, на поверхности которых нанесена точная и тонкая винтовая линия с шагом, равным 2 мм. Параллельные пучки света, выходящие из осветительных устройств 7 и 20, попадают на зеркала 8 и 9, освещают винтовую линию линеек и несут ее изображение через призмы и линзы в окуляры оптических систем. В окулярах видны два параллельных штриха и увеличено в 60 раз изображение небольшого участка винтовой линии измерительной линейки.

Перемещение стола

Посмотрим, как осуществить перемещение стола на заданную величину.

Предположим, что необходимо его передвинуть на 241,125 мм. Прежде всего нужно установить фактическое положение стола. Для этой цели риски оптического устройства устанавливают так, чтобы винтовая линия, видимая в окуляр, оказалась посредине между этими рисками. Затем перемещают стол до тех пор, пока счетчик не покажет разницу, равную 241 мм. После этого с помощью делительного барабанчика 5 и его нониуса повертывают цилиндрическую измерительную линейку на 0,125 мм и, глядя в окуляр, вновь перемещают стол маховичком 11, пока изображение винтовой линии не окажется между рисками окуляра. В результате стол окажется передвинутым на заданную величину.

Ошибки в расстоянии между осями отверстий, расточенных на описанном станке, не превышают ± 0,01 мм.

Приспособления

Координатные станки снабжаются различными приспособлениями, придающими им широкую универсальность. Основными приспособлениями, которые имеются на координатных разметочно-сверлильных станках, являются:

- a. круглый делительный стол для обработки отверстий, расположенных по окружности

- b. круглый универсальный стол для обработки отверстий, расположенных наклонно к опорной поверхности детали.

Все координатные разметочно-сверлильные и расточные станки требуют особо бережного отношения, тщательно предохраняются от порчи, резких колебаний температуры и пыли. С этой целью они устанавливаются в особых закрытых и теплых помещениях.

Конструктивные особенности сверлильно-расточных станков с ЧПУ

Сверлильные и расточные станки с ЧПУ используют при обработке сверлами, зенкерами, развертками, расточным инструментом отверстий в деталях без применения разметки и кондукторов.

Конструктивной особенностью этих станков является их высокая жесткость и точность. При позиционировании исполнительных органов станка точность достигает (0,25…0,05) мм; число управляемых координат три, в том числе одновременно управляемых две; дискретность задания перемещений 0,01 мм.

Столы сверлильных станков с ЧПУ имеют крестовую форму. Их устанавливают на опоры качения. Перемещение салазок и стола осуществляется с помощью передачи «винт — гайка качения». Для привода столов используют или электродвигатели постоянного тока, или шаговые двигатели с гидроусилителями крутящих моментов. Главный привод состоит из одноили двухскоростного асинхронного электродвигателя и коробки скоростей. Каждый станок комплектуют поворотным столом и резьбонарезным патроном.

Расточные станки с ЧПУ изготовляют двух конструктивных видов: горизонтально-расточные и координатно-расточные. Наиболее широко используют горизонтально-расточные станки, не имеющие задних стоек и оснащенные поворотным столом. Они позволяют обрабатывать заготовку с двух сторон (при повороте стола на 180 ), а также взаимно перпендикулярные и наклонные отверстия с четырех сторон заготовки; обеспечивают высокопроизводительную обработку соосных отверстий. Станки оснащены выдвижным шпинделем диаметром 65…320 мм. Окончательную обработку отверстий на расточных станках с ЧПУ производят развертками, что позволяет повысить точность и качество обработки и не требует настройки инструмента на размер. В расточных станках с ЧПУ чаще применяют каленые направляющие качения, которые обеспечивают малые и стабильные силы трения, а также длительное сохранение начальной точности прямолинейных перемещений исполнительных органов. С целью повышения жесткости узлы станка, остающиеся в процессе обработки неподвижными, дополнительно фиксируют на направляющих с помощью специальных зажимов.

Точность расточных станков с ЧПУ соответствует классам П и В. Приводом главного движения чаще служит регулируемый двигатель постоянного тока в сочетании с коробкой скоростей, реже — асинхронный двигатель с многоступенчатой коробкой скоростей. Приводом подачи, как правило, служит регулируемый двигатель постоянного тока или высокомоментный электродвигатель. Для расточных станков системы ЧПУ позволяют программировать по прямоугольному циклу и под углом 45 к осям координат. Обеспечивая высокие скорости вспомогательных перемещений (до 5 м/мин), УЧПУ позволяют с панели управления вводить коррекции положения инструмента и подач, осуществлять управление в режиме ручного ввода данных. При выходе исполнительного органа в заданное положение ступенчатое или плавное торможение приводов подач обеспечивает точность позиционирования 0,01 мм.

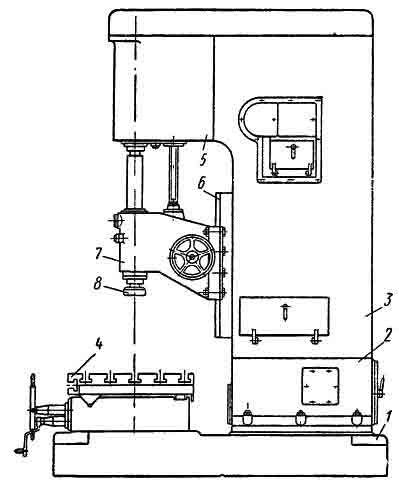

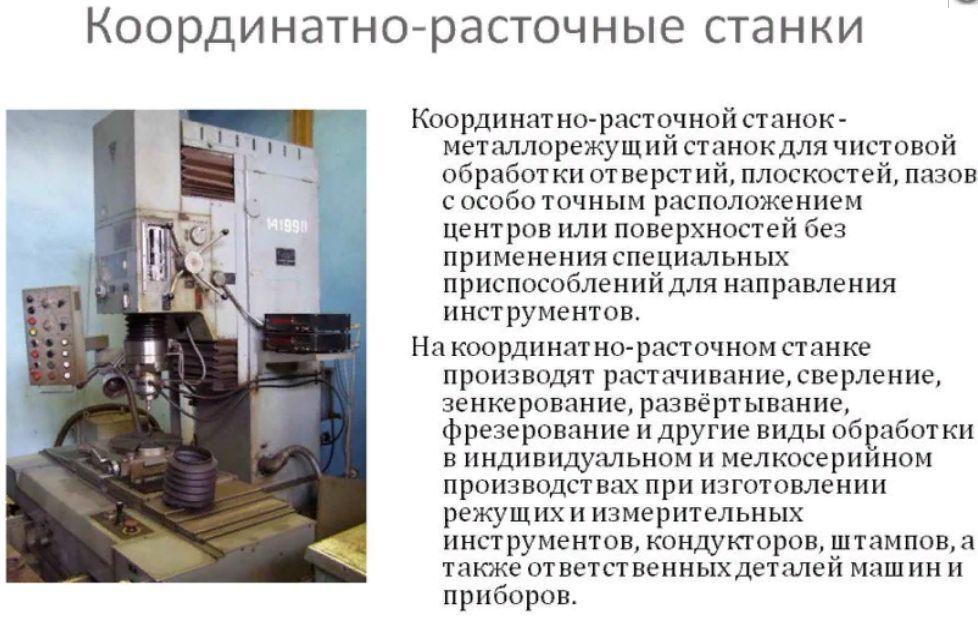

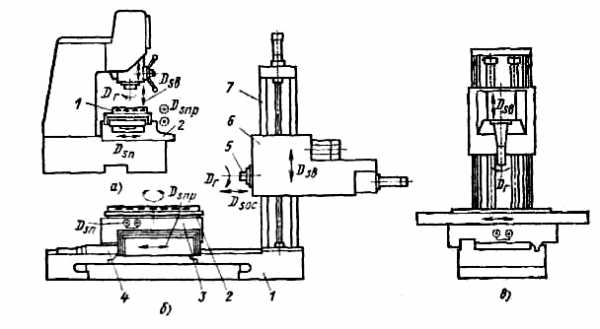

Алмазно-расточные станки

Алмазно-расточные станки принадлежат к группе отделочных станков. Они предназначены для тонкого растачивания точных цилиндрических поверхностей, а при наличии дополнительной оснастки и для обработки торцов, канавок, конических и фасонных поверхностей вращения; эти станки наиболее эффективны в условиях массового, крупносерийного, а иногда и мелкосерийного производства.

Под тонким растачиванием понимают окончательную отделочную обработку отверстий, выполняемую алмазным или твердосплавным режущим инструментом. Алмазный инструмент применяют главным образом для растачивания деталей из цветных сплавов, эбонита, текстолита, резины и других синтетических материалов, а обработку черных металлов производят твердосплавным режущим инструментом. Алмазное растачивание в ряде случаев заменяет шлифование.

К числу деталей, для обработки которых применяют алмазно-расточные станки, относятся шатуны, втулки, вкладыши, гильзы, головки блока, отверстия под палец в поршнях и ряд других.

Особенности процесса тонкого растачивания. Процесс тонкого растачивания характеризуется высокими скоростями резания, малой величиной подачи и небольшой глубиной резания, обеспечивающей минимальную шероховатость обработанной поверхности. Режим тонкого растачивания: скорость резания до 1000 м/мин, величина подачи 0,01—0,1 мм/об и глубина резания 0,05—0,55 мм. Высокая точность обработки отверстий, отклонение от круглости 0,003—0,005 мм и шероховатость поверхности 0,16-0,63 мкм.

К алмазно-расточным станкам предъявляют высокие требования, главными из которых являются: высокая частота вращения шпинделя, превышающая 6000 об/мин; устойчивые малые величины подачи (менее 0,04 мм/об); бесступенчатое регулирование подачи, высокая скорость ускоренных ходов (4—7 м/мин); высокая точность вращения шпинделя при отсутствии вибраций.

Базовые детали алмазно-расточных станков, такие, как станины, столы, салазки, выполняют массивными, жесткими, с большим числом ребер жесткости

Особое внимание уделяют шпинделям

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Передачу вращения на шпиндель для получения низкой шероховатости обрабатываемой детали осуществляют ременной передачей. Шпиндель и закрепленные на нем детали обычно подвергают балансировке. Применение гидравлической установки дает возможность не только применить бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка изолируют от точных элементов путем их выноса за пределы станка, что также способствует уменьшению тепловых деформаций базовых деталей станка.

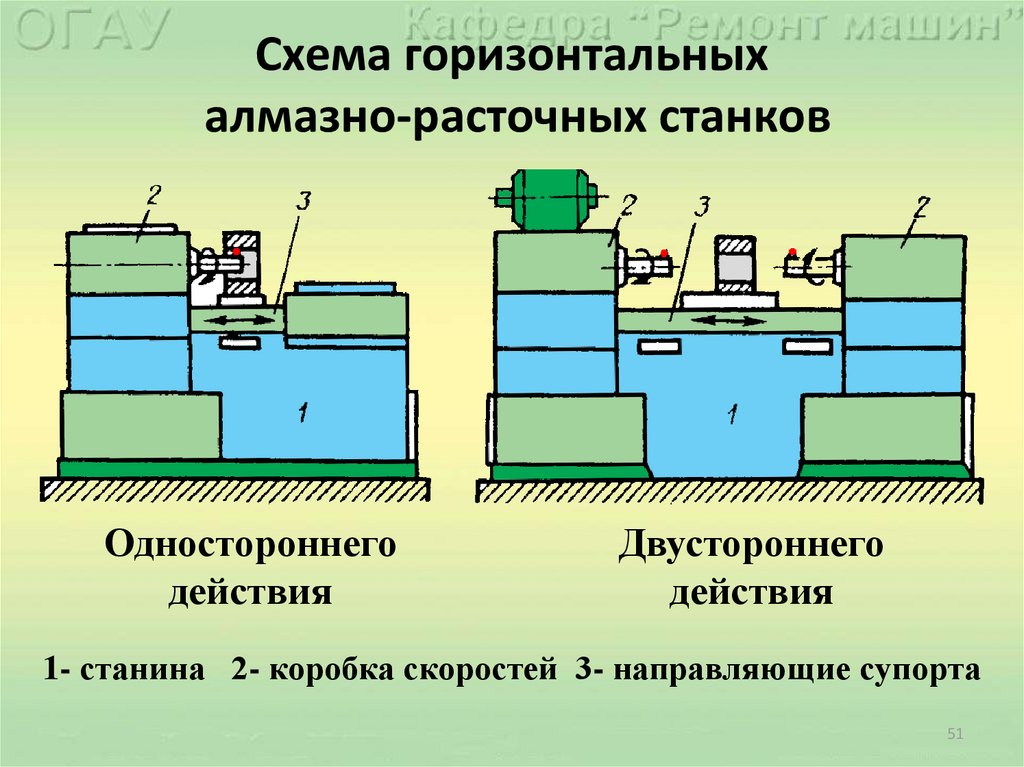

Алмазно-расточные станки по « расположению оси шпинделя делят на две большие группы: горизонтальные и вертикальные. Существуют также специальные станки с наклонными шпинделями и комбинированные. Кроме того, они бывают одношпиндельные и многошпиндельные, односторонние и двусторонние.

www.4ne.ru

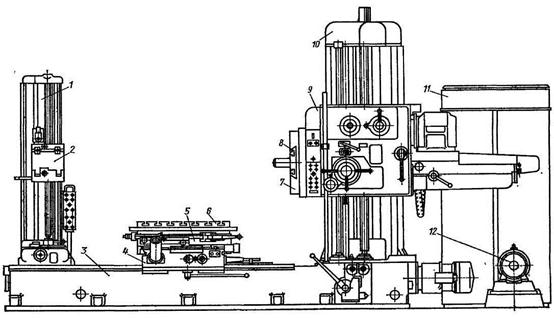

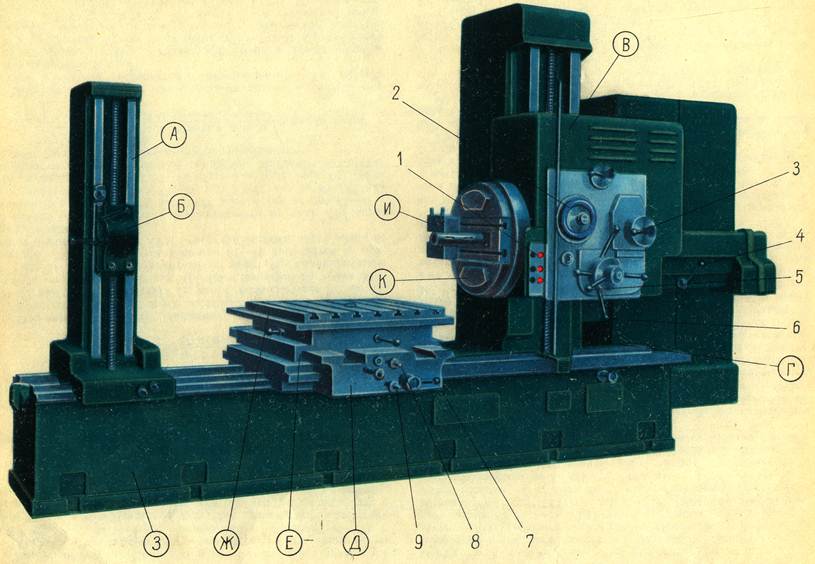

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

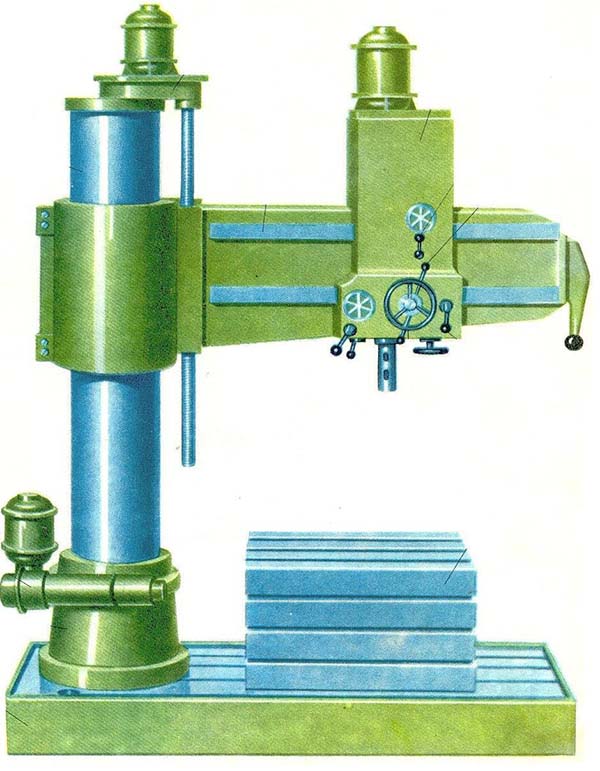

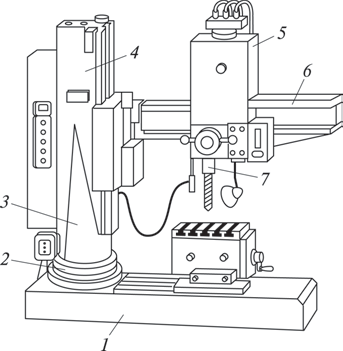

Радиально-сверлильные станки

От вертикально-сверлильных станков радиально-сверлильные отличаются конструктивной возможностью совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

Радиально-сверлильный станок модели 2554 (рис. 4) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливают на приставном столе или непосредственно на верхней плоскости фундаментной плиты.

Технические характеристики радиально-сверлильных станков, пользующихся повышенным спросом на отечественном рынке металлорежущего оборудования, приведены в табл. 3; 4.

Таблица 3. Радиально-сверлильные станки

| Модель | Диаметр сверления, мм | Расстояние от шпинделя до плиты, мм | Вылет шпинделя, мм | Частота вращения шпинделя, мин–1 | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| 2К522 | 32 (М16) | 960 | 800 | 45…200 | 1,5 | 1480x940x1990 | 950 |

| ГС545 | 45 | 1250 | 1100 | 45…2000 | 3,0 | 1800x925x2260 | 1380 |

| 2А554 | 50 (М52) | 1600 | 1600 | 18…2000 | 5,5 | 2850x1030x3430 | 4700 |

| 2А576 | 80 (М80) | 2000 | 2500 | 9…1800 | 7,5/11,0 | 4180x1280x4125 | 11 850 |

| 2А587 | 100 (М100) | 2500 | 3150 | 8…1600 | 11,0 | 4850x1830x4912 | 17 150 |

Промышленные радиально-сверлильные станки ЭТМ 3116 и ЭТМ 3116А укомплектованы зубчатой рейкой и ведущей шестерней, которые находятся на горизонтальной консоли. На станках можно выполнять угловое сверление при обычном положении заготовки и сверление под комбинированными углами при повороте заготовки; сверление вне рабочего стола, когда размеры заготовки превышают его размеры; углубленное сверление до 420 мм; горизонтальное сверление. Шарнирный рабочий стол может быть отрегулирован в любое положение под шпинделем.

Рис. 4. Радиально-сверлильный станок модель 2554: 1 — плита; 2 — тумба; 3 — колонна; 4 — гильза; 5 — шпиндельная головка; 6 — траверса; 7 — шпиндель

Промышленные радиально-сверлильные станки ЭТМ-3119, ЭТМ 3125 укомплектованы зубчатой рейкой и ведущей шестерней, мощным надежным двигателем для длительных режимов работы, высокоточными опорными подшипниками шпинделя, массивной зеркально-гладкой поверхностью основания с двумя пазами. Головка и консоль поворачиваются на 360 .

Таблица 4. Технические характеристики радиально-сверлильных станков

| Параметры | Модели станков | |||

| ЭТМ 3116 | ЭТМ 3116 | ЭТМ 3119 | ЭТМ 3125 | |

| Максимальный диаметр сверления, мм | 16 | 16 | 20 | 20 |

| Максимальная высота заготовки, мм | 154 | 330 | 356 | 356 |

| Размер патрона, мм | 3…16 | 3…16 | 3…16 | 3…16 |

| Ход шпинделя, мм | 80 | 80 | 80 | 80 |

| Частота вращения шпинделя, мин–1 | 460…2890 | 460…2890 | 120…3000 | 140…3600 |

| Количество скоростей шпинделя | 5 | 5 | 16 | 16 |

| Общая высота станка, мм | 790 | 1630 | 980 | 1630 |

| Мощность, Вт | 550 | 550 | 550 | 750 |

| Напряжение, В | 220 | 380 | 380 | 380 |

| Масса, кг | 37 | 61 | 163 | 173 |

Токарно-расточные станки

Основной особенностью оборудования этой разновидности является очень высокая скорость вращения шпинделя. Токарно-расточной станок может использоваться для обработки как плоских деталей, так и цилиндрических.

При работе на таком оборудовании заготовка крепится на столе. При этом шпиндель совершает вращательно-поступательное движение.

Современной промышленностью выпускаются в том числе и токарно-расточные станки крупногабаритные. Диаметр обточки у такого оборудования может быть равен 4 м. При этом на станке допускается выполнять обработку деталей длиной до 32 м. Наиболее востребованной моделью токарно-расточного станка на данный момент является 2А656РФ11.

Виды агрегатов

На сегодняшний день существуют следующие виды данных станков:

- Токарно-расточные.

- Алмазно-расточные.

- Координатно-расточные.

- Горизонтально-расточные.

Координатно-расточные агрегаты признаны самыми универсальными и многофункциональными, что позволяет использовать их почти для всех известных операций, связанных с обработкой отверстий. На таких агрегатах могут выполняться разметочные процедуры, требующие высокой точности, ведь они оснащены электронными, механическими, индуктивными и оптическими устройствами подсчета, которые становятся гарантией безупречности измерений передвижений подвижных узлов.

Второе существенное достоинство — универсальный поворотный рабочий стол, благодаря ему можно работать с наклонными отверстиями.

Вращение шпинделя — основное (рабочее) движение, а вертикальное перемещение — движение подачи. В состав входит одна либо две стойки.