Особенности конструкции узлов станка

Рабочий стол

Опорная плита изготовлена в виде отливки из модифицированного чугуна. Для усиления в конструкции предусмотрены продольные и поперечные ребра. Специальные Т-образные пазы позволяют использовать разные способы фиксации обрабатываемых деталей. Можно устанавливать:

- Трехкулачковый патроны, в них закрепляют цилиндрические детали. Тогда осевые сверления будут выполнены с высокой точностью.

- Четырехкулачковые патроны предназначены для фиксации несимметричных деталей на столе.

- Пневматические или эксцентриковые фиксаторы используют для позиционированного закрепления специальной формы.

Опорная колонна

Для фиксации колонны используется конусное кольцо. При осевом перемещении конус зажимает цилиндр, не позволяя ему проворачиваться во втулке. Непроизвольный поворот колонны невозможен. Она жестко фиксируется.

Для облегчения перемещений конусного кольца использованы специальные фланцы. Для их смещения применяют винтовые зажимы, соединенные рукоятками управления и соответствующими механизмами продольного перемещения.

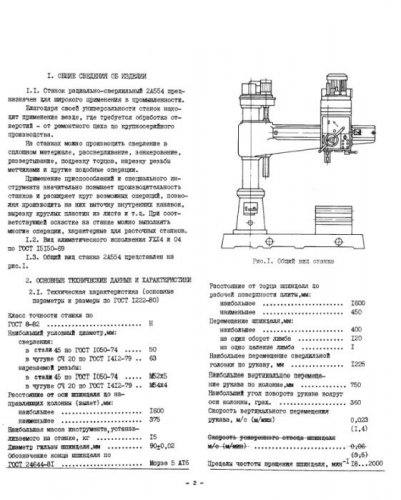

ГС545 радиально-сверлильный переносной станок. Назначение и область применения

Радиально-сверлильный переносной станок модели ГС545 предназначен для обработки отверстий в средних и крупных деталях в единичном, мелкосерийном и серийном производстве.

На станке можно выполнять: сверление, рассверливание, зенкерование, развертывание, нарезание резьбы и растачивание отверстий. Наиболее эффективно может быть использован при обработке отверстий, расположенных под углами в разных плоскостях крупногабаритных деталей, в инструментальных, ремонтных, экспериментальных, сборочных и производственных цехах.

Станок состоит из следующих основных узлов: основания, колонны, корпуса, рукава, каретки, сверлильной головки, механизма зажима колонны, системы подачи охлаждающей жидкости и электрооборудования.

Оригинальная конструкция радиально-сверлильного переносного станка модели ГС545 обеспечивает широкие возможности и позволяет:

- поворачивать сверлильную головку и рукав вокруг своих осей на 360°

- производить обработку отверстий в любой пространственной ориентации

- вести обработку отверстий, расположенных ниже уровня «пола»

- производить обработку отверстий в ограниченном пространстве

- станок является «переносным», для переноса имеется рым-болт. Выставка станка относительно обрабатываемой поверхности осуществляется при помощи приставных винтовых опор. При стационарной установке винтовые опоры снимаются. станок устанавливается на фундаменте и закрепляется болтами М16 (4 шт.).

Некоторые отличительные черты оборудования

Изучая технический паспорт данной модели, можно отметить некоторые ее отличительные характеристики:

- шпиндель агрегата оснащен противовесом. Это позволяет оператору при использовании инструментов с непривычным весом отрегулировать их работу, не покидая свое привычное рабочее место,

- изучив паспорт сверлильного станка, понятно, что он имеет уникальную структуру. Это позволяет применять минимум физической силы для поворота колонн,

- для эффективной работы оборудования не требуется слишком частая шабровка его направляющих элементов,

- когда во время сверления рабочий инструмент достигает необходимой глубины, его вращение останавливается. Это происходит из-за наличия в конструкции станка специального механизма,

- данная модель отличается высокой производительностью. Это возможно благодаря тормозному моменту, который образуется специфическим зажимом колонны,

- изучив паспорт оборудования, понятно, что оно оснащено электрогидравлическим преселективным механизмом. Им можно управлять дистанционно и заранее указывать требуемый режим сверление, при необходимости изменяя его в любой подходящий момент,

- если происходит зажим колонны, ось шпинделя не перемещается. Это возможно благодаря тому, что данная сверлильная установка отличается высокой жесткостью.

Свёрла, зенковки

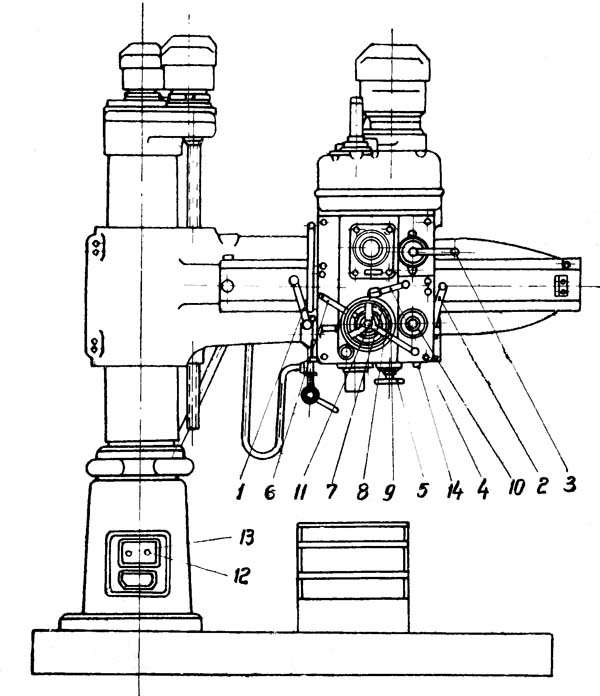

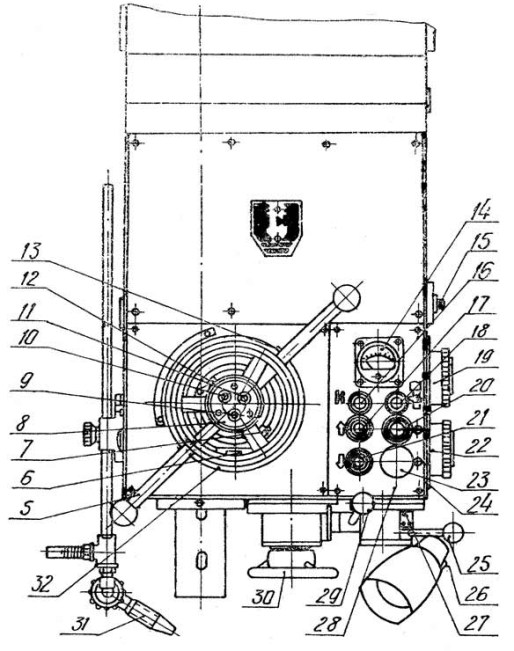

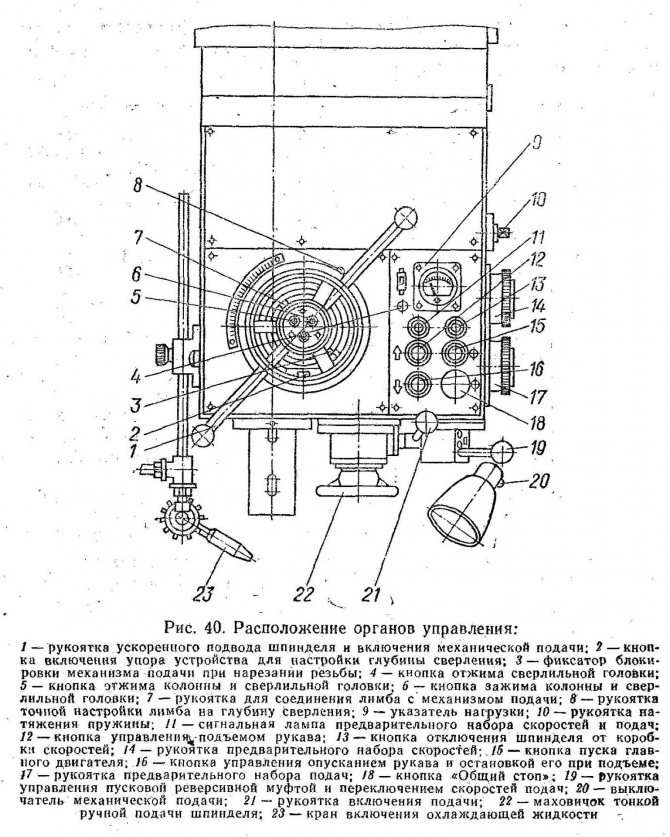

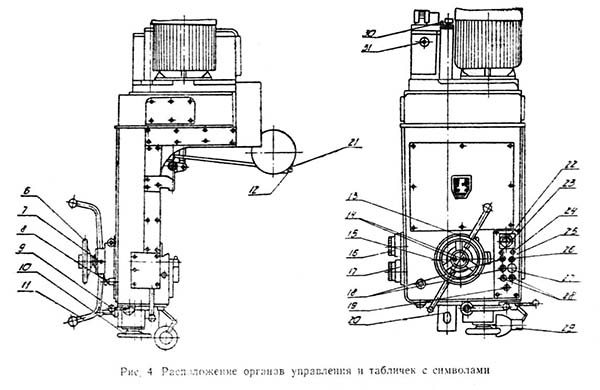

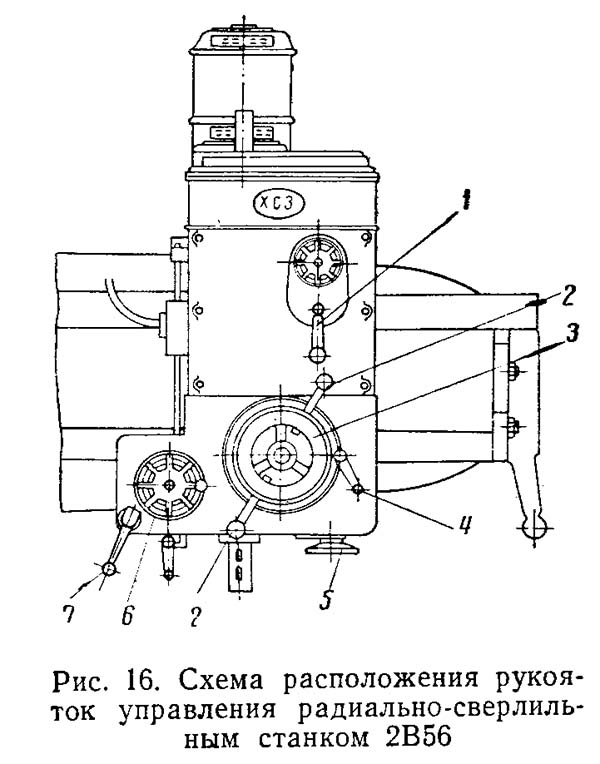

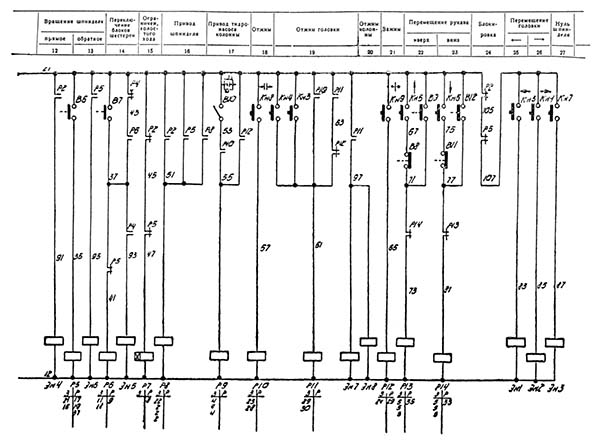

Органы управления

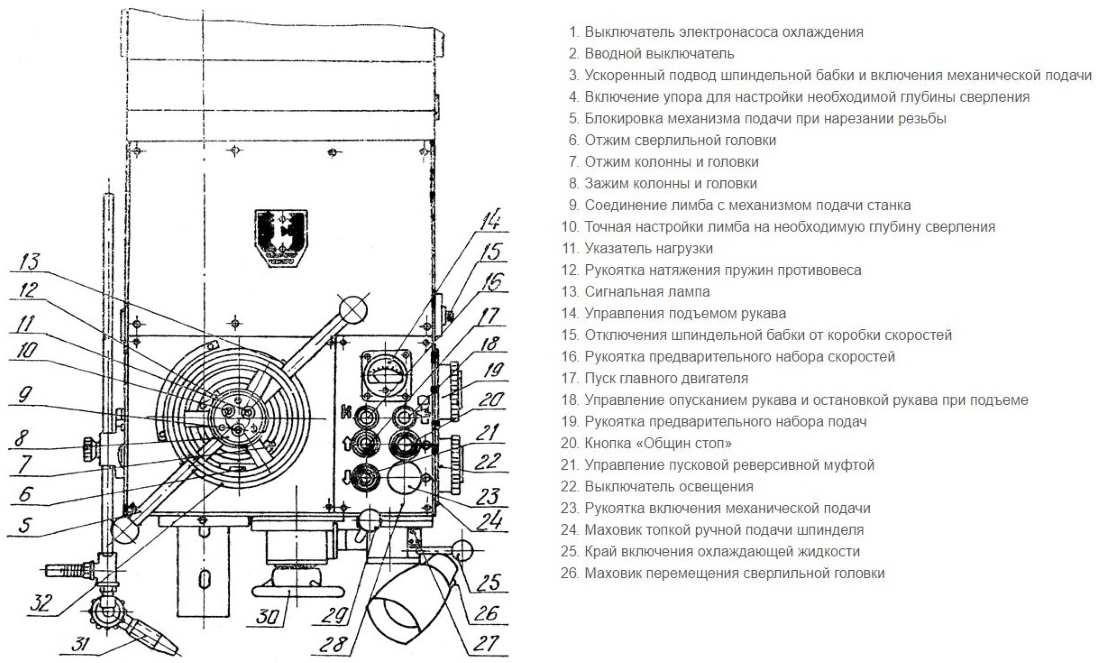

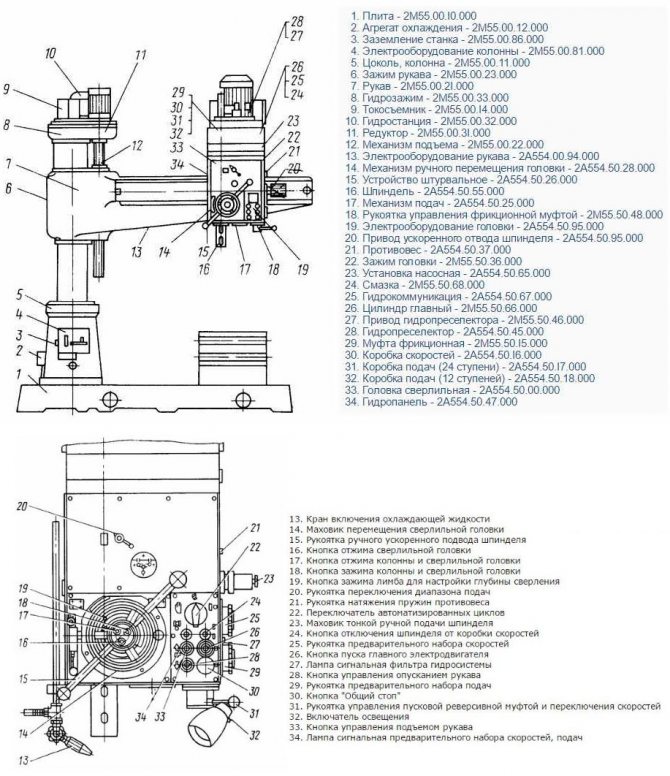

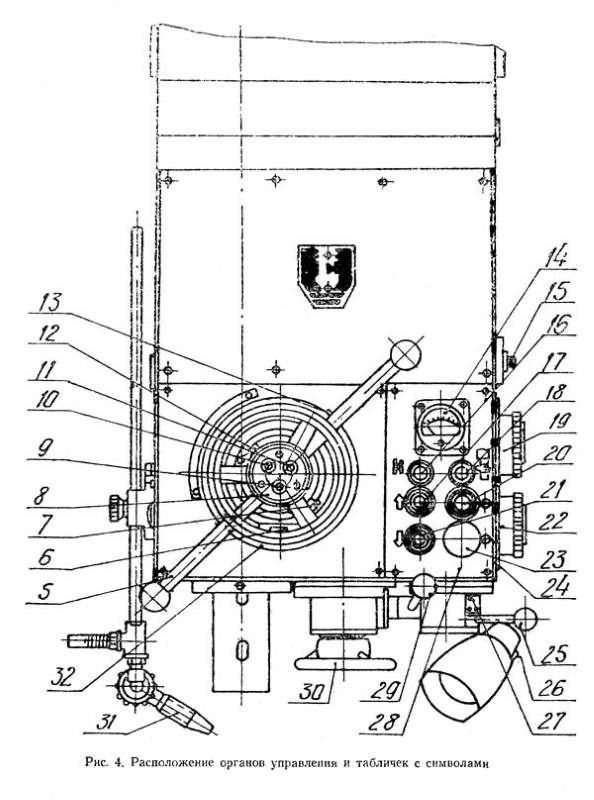

На станок 2М55 руководство по эксплуатированию приводит описание управления станком.

Органы управления станком 2М55

На рисунке предоставлены следующие органы управления, находящиеся на сверлильной головке:

- ускоренный подвод шпинделя, подключение рабочей подачи – 5;

- настройка глубины высверливания – 6;

- блокировка подачи во время нарезания резьбы – 7;

- фиксатор регулирования опускания крана СОЖ – 8;

- отжим сверлильной головки – 9;

- отжим колонны одновременно с сверлильной головкой – 10;

- зажим колонны одновременно с сверлильной головкой – 11;

- соединение лимба и механизма подач -12;

- правильная настройка лимба -13;

- амперметр (указатель нагрузки) – 14;

- регулятор натяжения пружин в противовесе – 15;

- указатель преднабора – 16;

- подъем рукава – 17;

- выключение шпинделя – 18;

- рукоять преднабора – 19;

- пуск основного мотора – 20;

- опускание рукава – 21;

- преднабор подач – 22;

- кнопка стоп – 23;

- реверс – 25;

- локальное освещение – 26;

- включение механической подачи – 29;

- точная подача ручным способом – 30;

- кран СОЖ – 31;

- маховик движения сверлильного узла — 32.

Выполнение работы по сверлению на станке

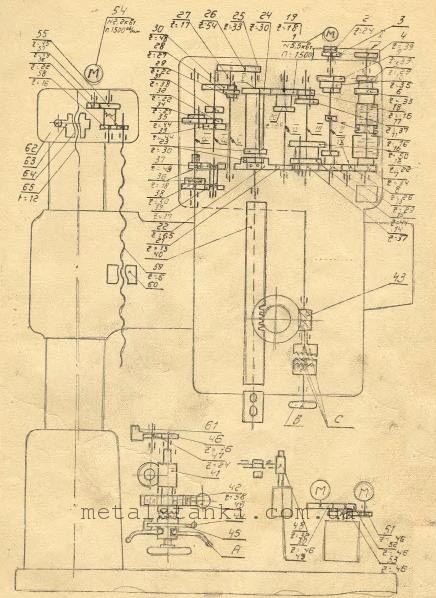

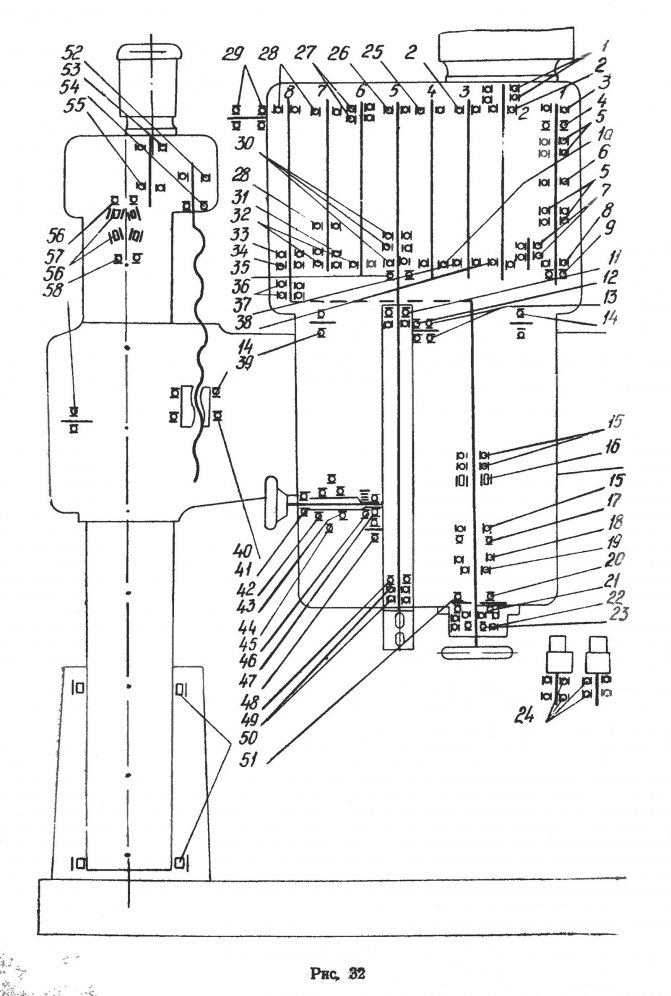

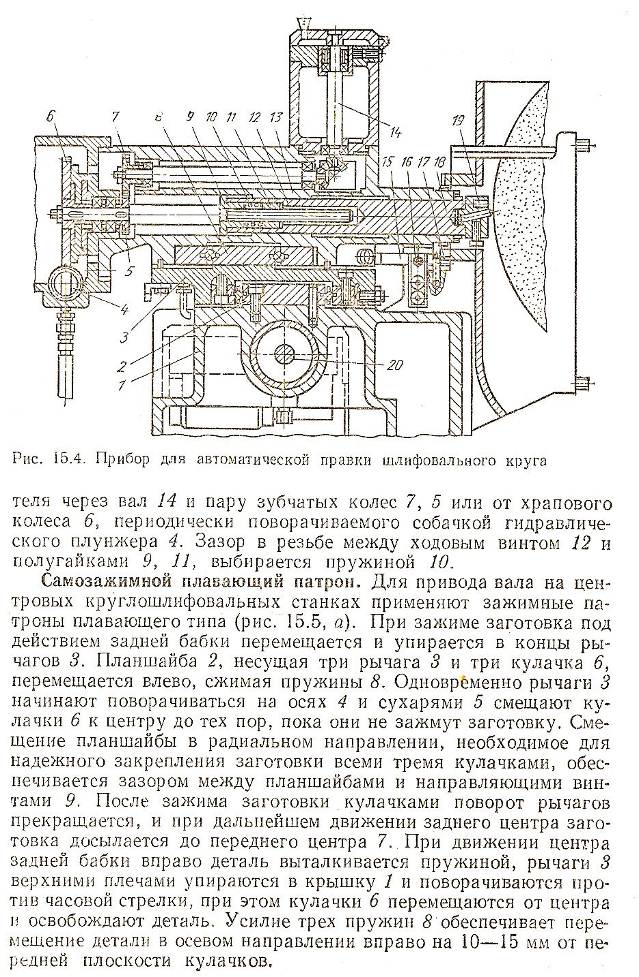

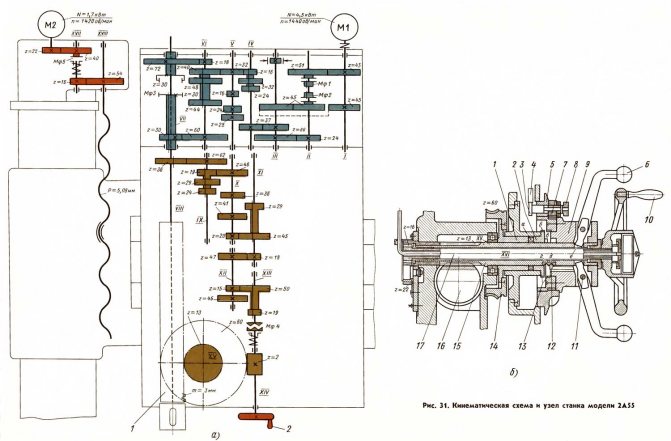

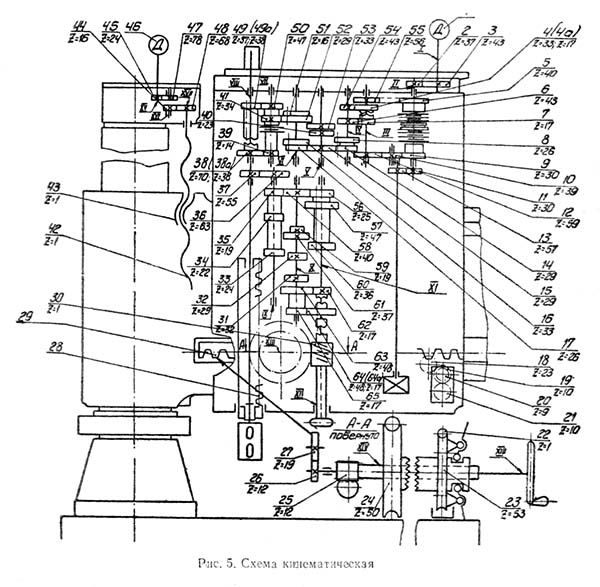

Вращение от электродвигателя передается на:

- упругую муфту, сглаживающую вибрацию;

- фрикцион, позволяющий включать передачу в «мягком» режиме;

- коробку скоростей, имеющую передвижные блоки шестерен (4 шт.).

Наличие в коробке скоростей накидной шестерни позволяется организовывать обратное вращение шпинделя. Ее включение происходит после остановки фрикционов. На каждые две скорости прямого вращения имеется одна скорость обратного.

В двойных блоках зубчатых колес имеется возможность перемещения ползуна так, что в третьем промежуточном положении зацепления нет. Тогда оператор может производить вращение от руки, не прилагая больших усилий (зацепления нет, не нужно вращать блоки шестерен).

Для вертикального перемещения шпинделя вверх и вниз используется муфта включения подачи. Здесь применяется червячная передача: червячное колесо и червяк. Они осуществляют движение пиноли шпинделя в прямом и обратном направлениях (изменяется путем включения реверсированного включения двигателя).

Возможны грубая и точная подача инструмента с использованием рукояток и маховиков управления на сверлильной колонне станка. При выполнении производственного процесса можно сверлить детали в ручном режиме, вращая маховик. При выборе необходимой подачи на пульте управления (необходимое перемещение шпинделя в мм/об сверла) работа выполняется автоматически. Нужно задать требуемую глубину сверления.

При реверсированном переключении двигателя подачи шпинделя используется кулачковая предохранительная муфта. В случае увеличения предельного усилия перемещения происходит ее отключение. Такое техническое решение позволяет не перегружать инструмент (предотвращает его поломку) при сверлении отверстий.

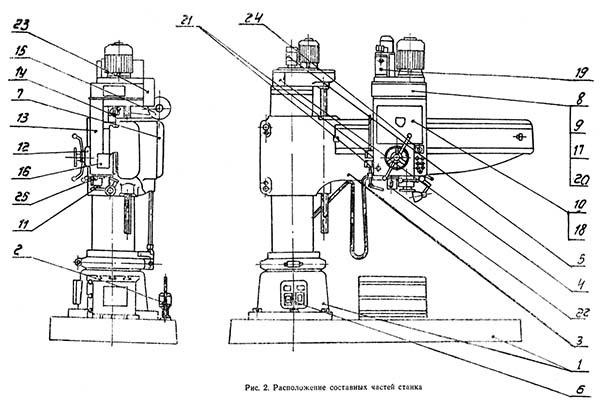

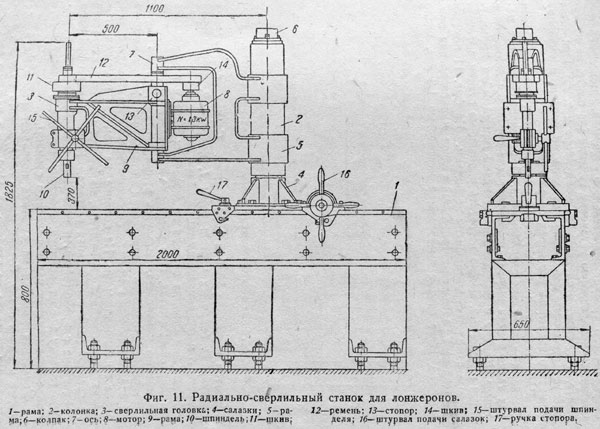

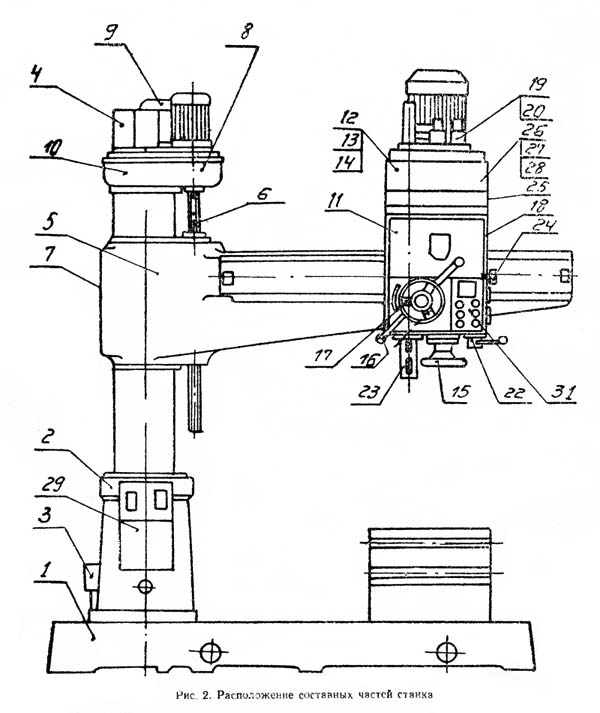

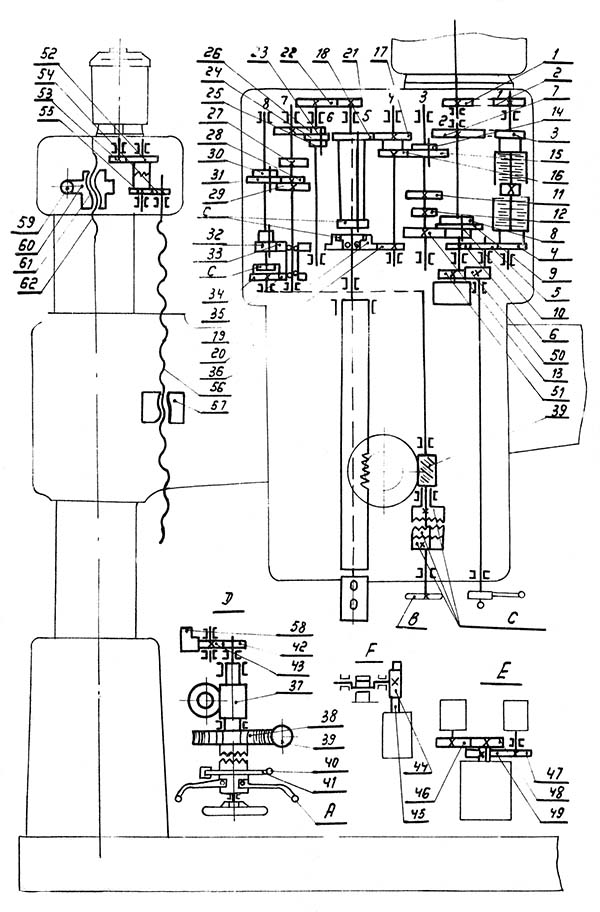

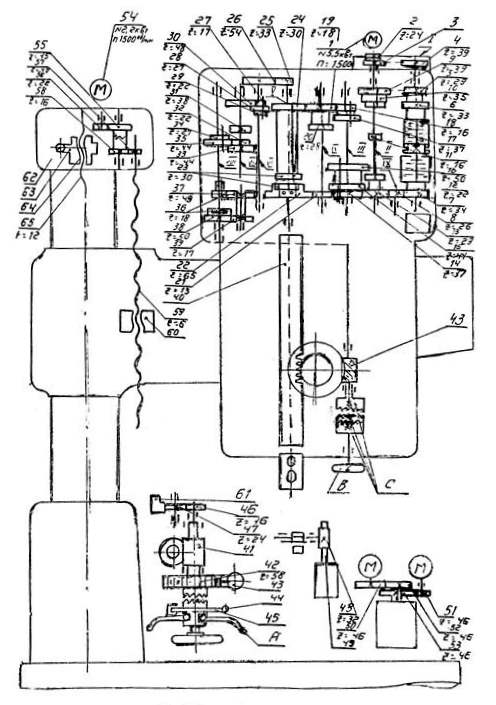

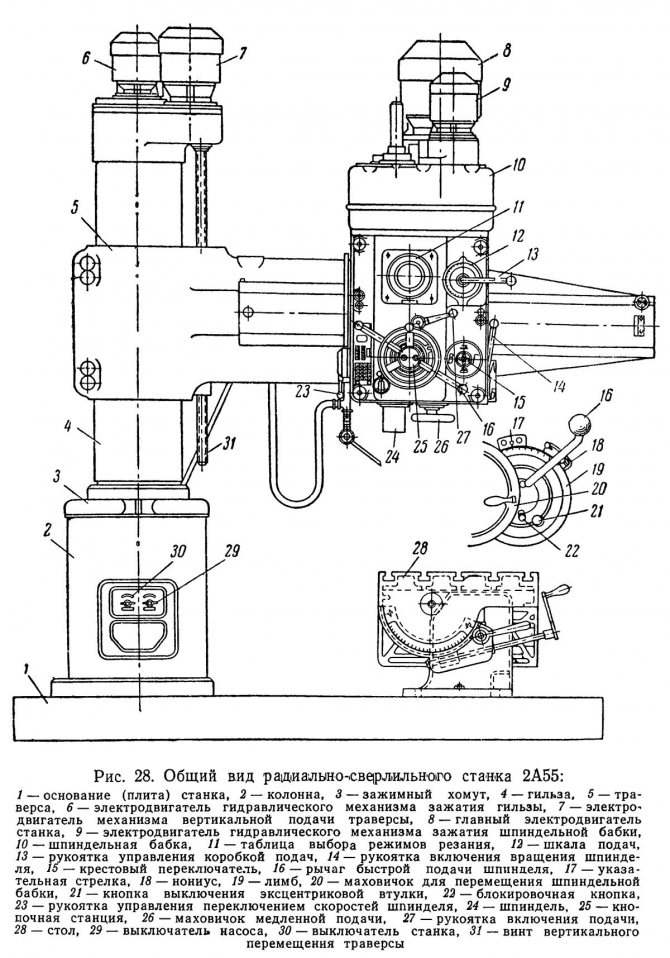

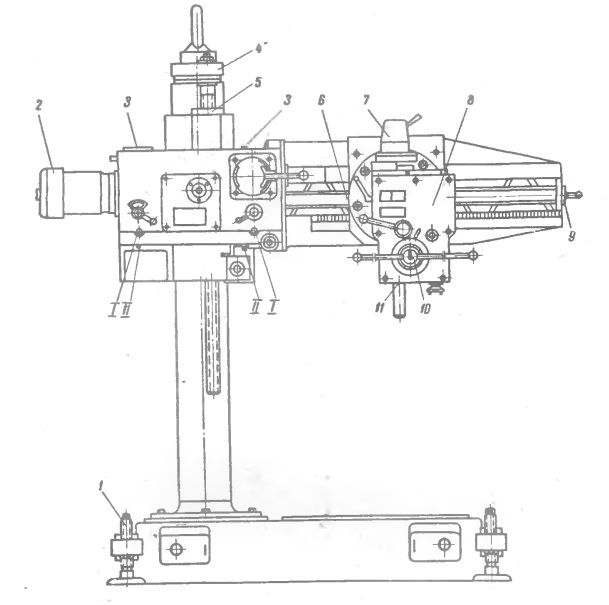

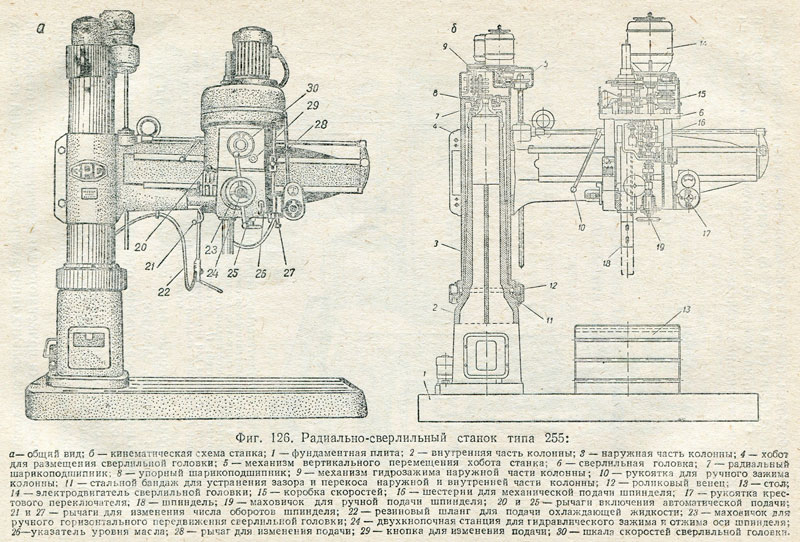

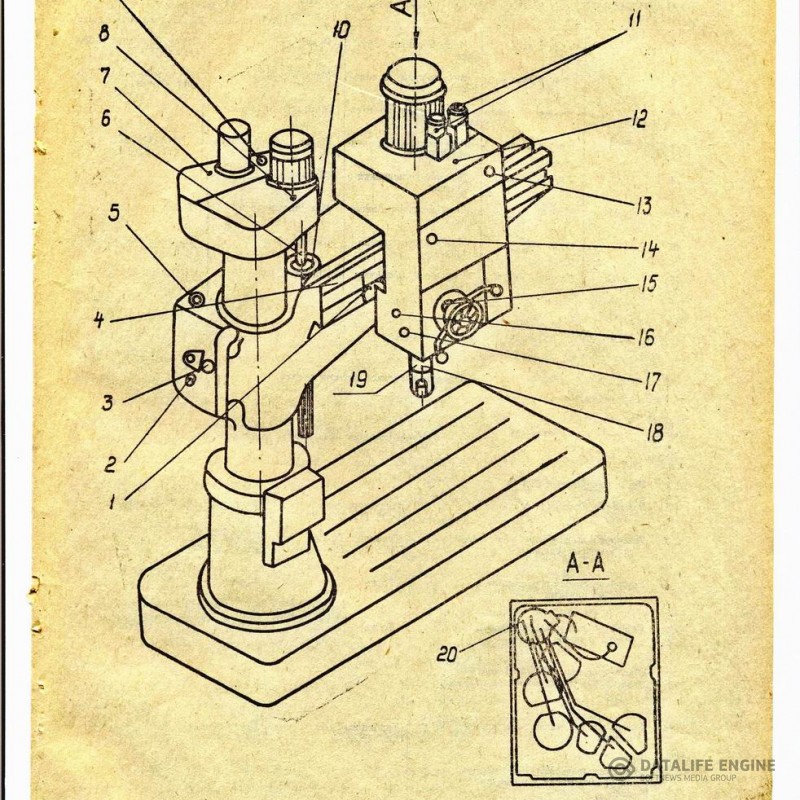

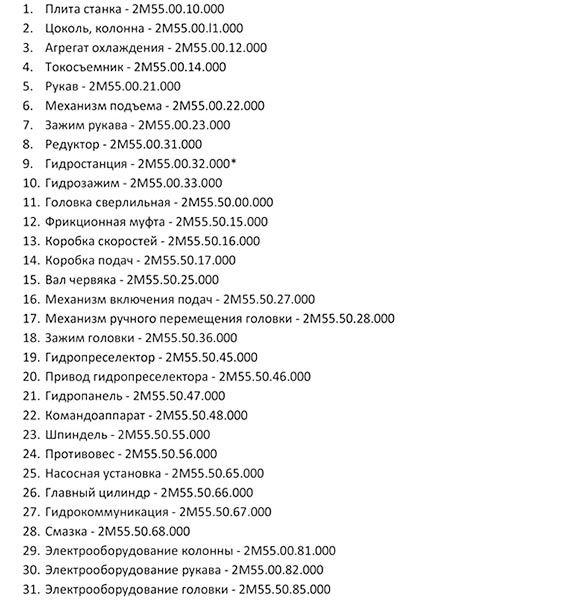

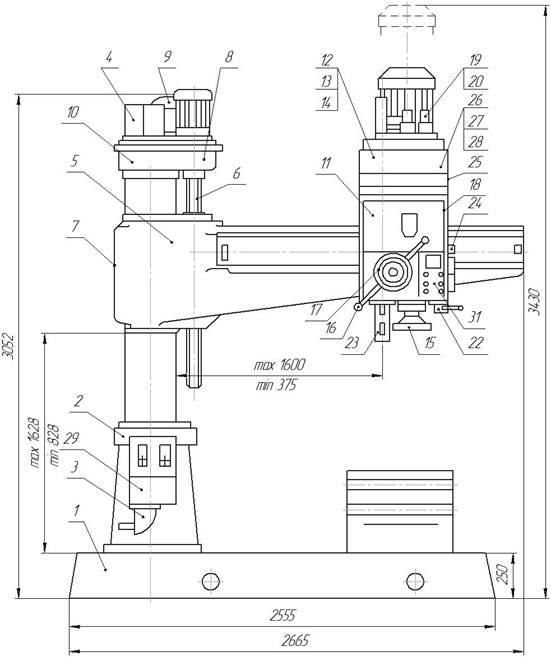

Расположение составных частей радиально-сверлильного станка 2Н55

Спецификация составных частей сверлильного станка 2Н55

- Плита, цоколь, колонна – 11 (номер узла)

- Охлаждение – 12

- Рукав и зажим – 21

- Механизм подъема сверлильной головки – 31

- Механизм гидрозажима – 32

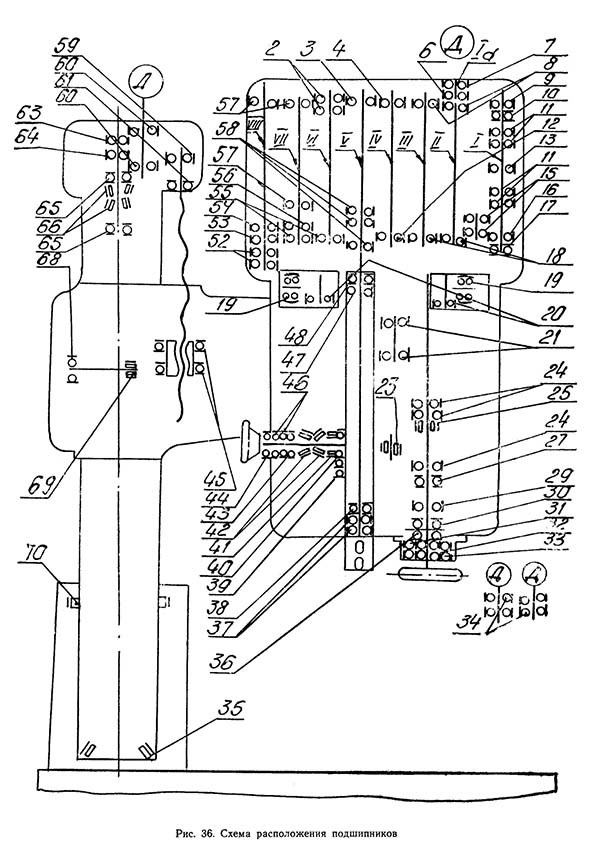

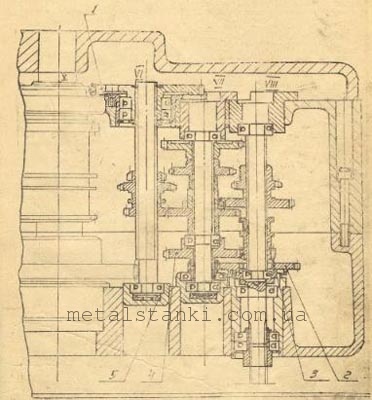

Спецификация составных частей сверлильной головки СГ-50Н, СГ-350Н

- Фрикционная муфта – 15

- Коробка скоростей – 16

- Коробка подач – 17

- Вал червяка – 25

- Механизм включения подач – 26

- Зажим сверлильной головки – 36

- Противовес – 37

- Гидропреселектор – 45

- Привод гидропреселектора – 46

- Гидрооборудование – 47

- Управление фрикционной муфтой – 48

- Управление набором скоростей и подач – 49

- Шпиндель –

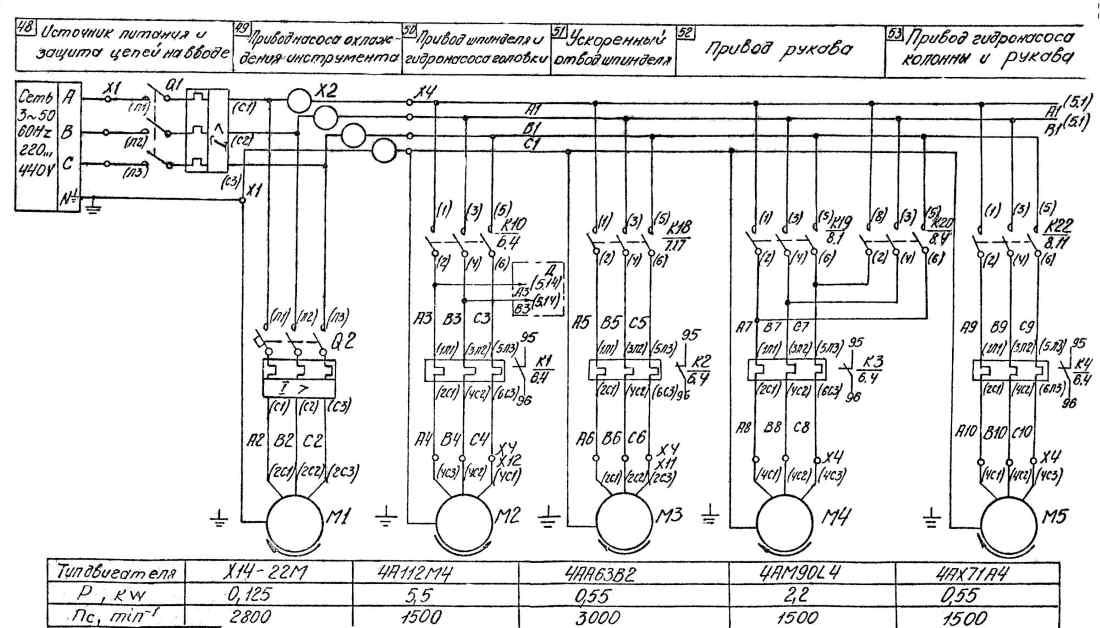

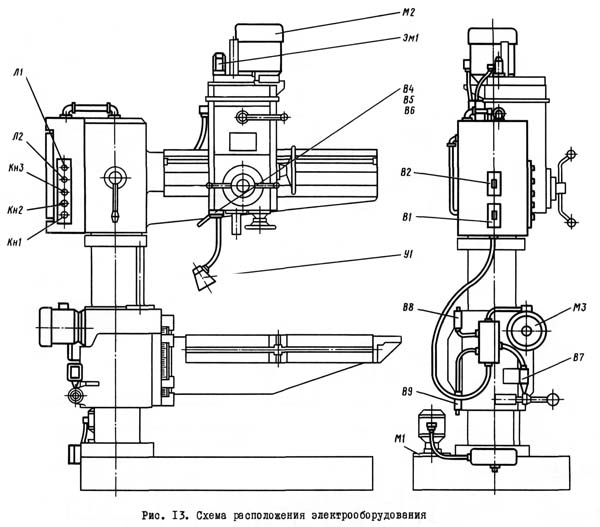

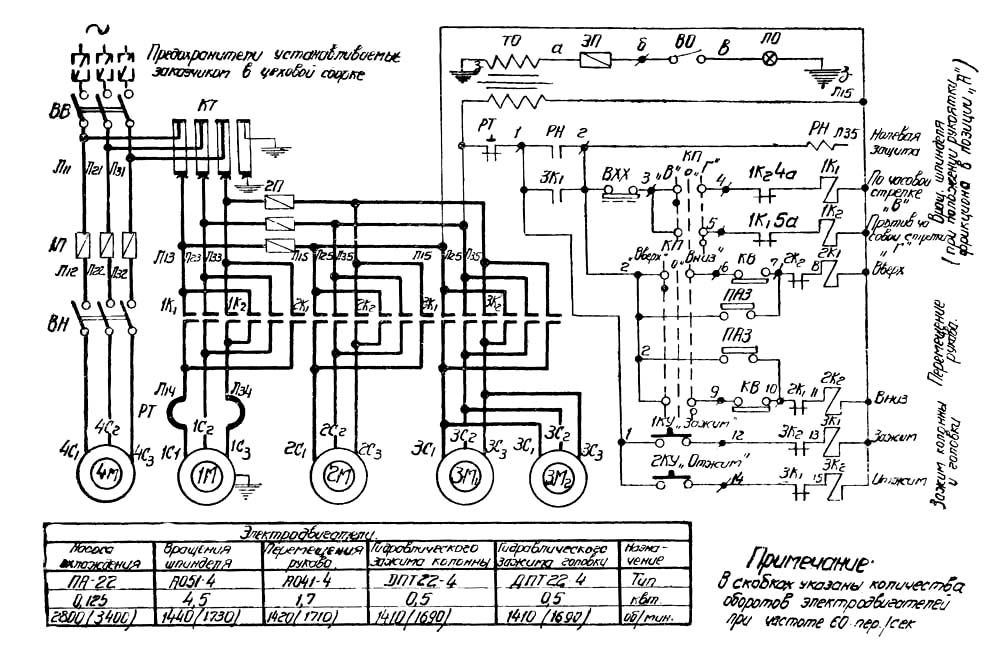

- Электрооборудование – 93

- Электропульт – 95

- Электрошкаф – 96

- Вводная панель – 97

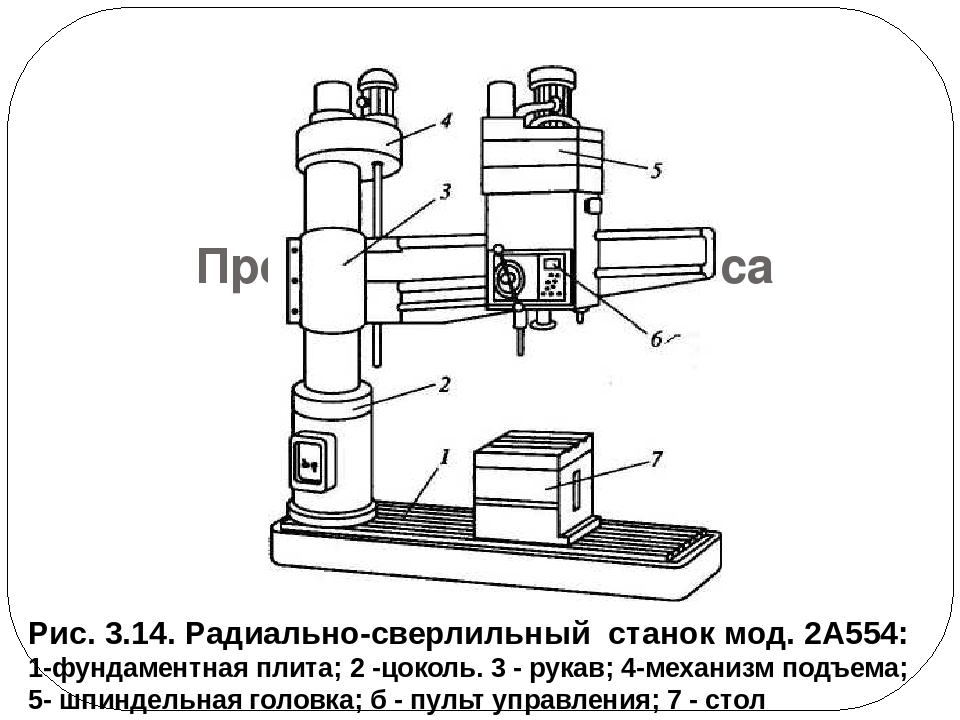

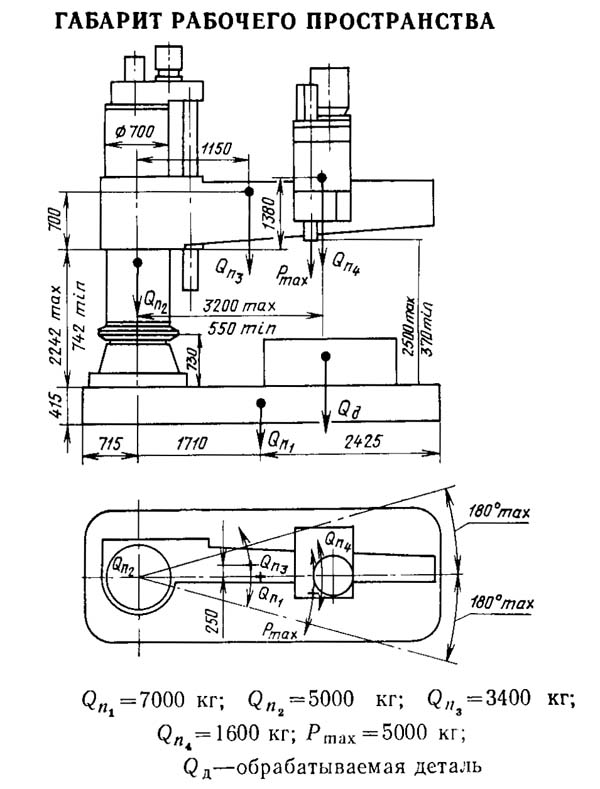

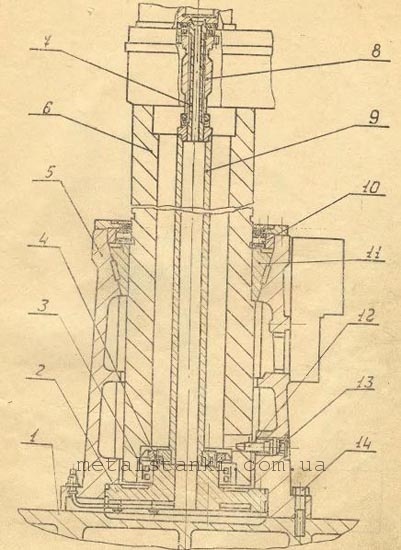

Общая компоновка станка 2н55

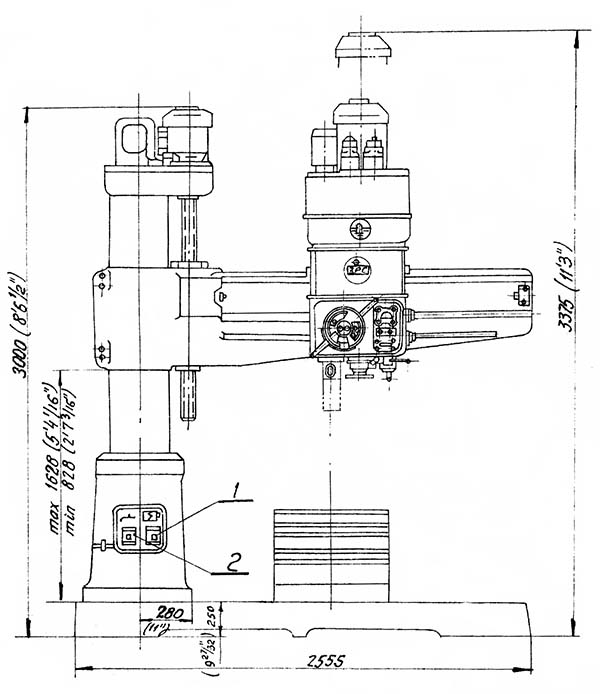

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется вращающаяся колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токоподводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Сверлильная головка выполнена в виде отдельного силового агрегата и заключает в себе узлы: коробки скоростей и подач, механизм подачи, шпиндель с противовесом и др. Она перемещается вручную по направляющим рукава. В нужном положении головка фиксируется установленным на ней механизмом зажима.

В фундаментной плите выполнен бак и насосная установка для подачи охлаждающей жидкости к инструменту. На плите устанавливается стол для обработки на нем деталей небольшого размера.

Все органы управления станка сосредоточены на сверлильной головке. На панели цоколя размещены кнопки вводного выключателя, подключающего, станок к внешней электросети, и кнопки управления насосом охлаждения. Для освещения рабочей зоны в нижней части сверлильной головки, за шпинделем, установлена люминесцентная лампа.

Электроаппаратура смонтирована в нише, которая расположена с обратной стороны рукава.

Технические свойства

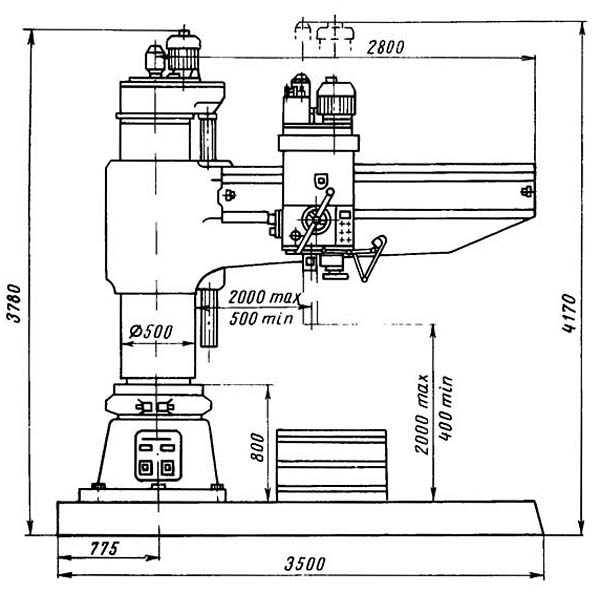

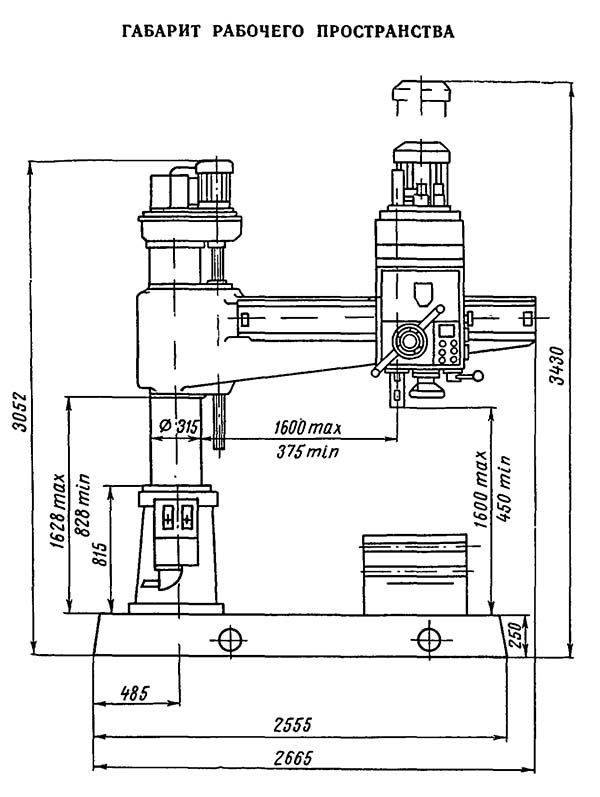

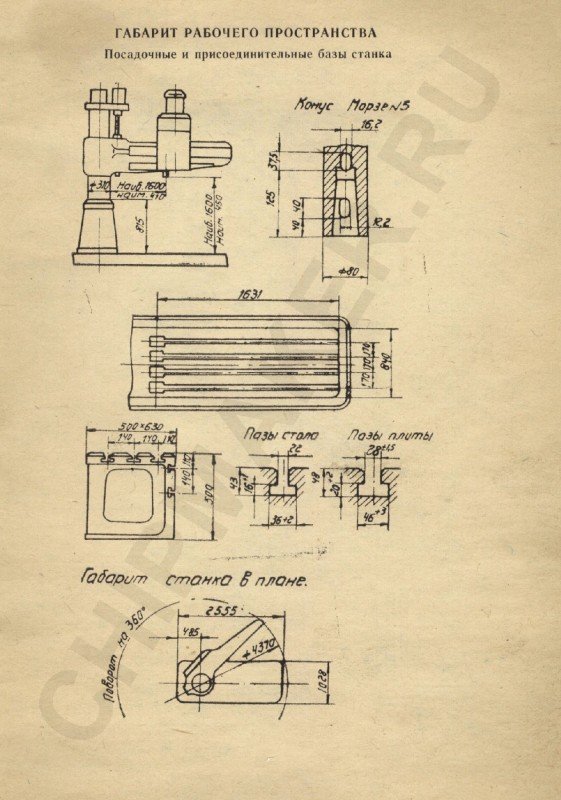

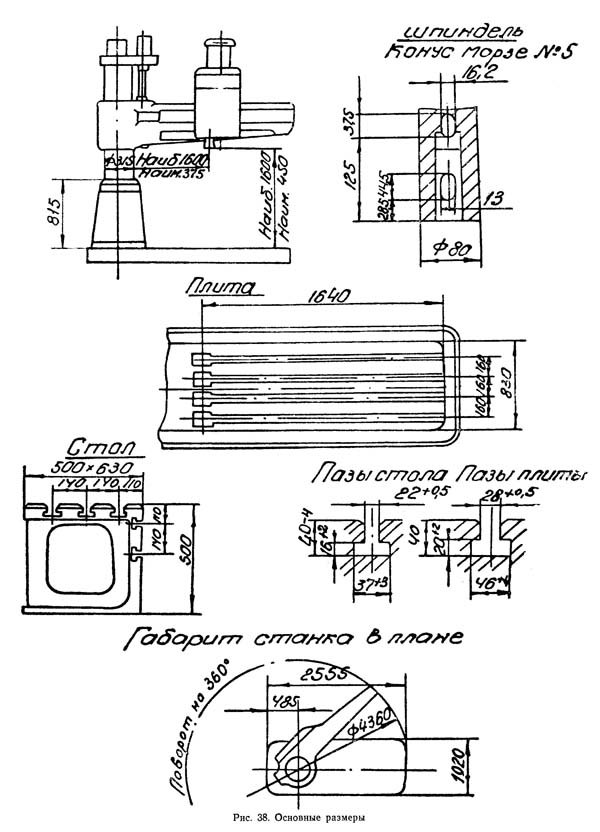

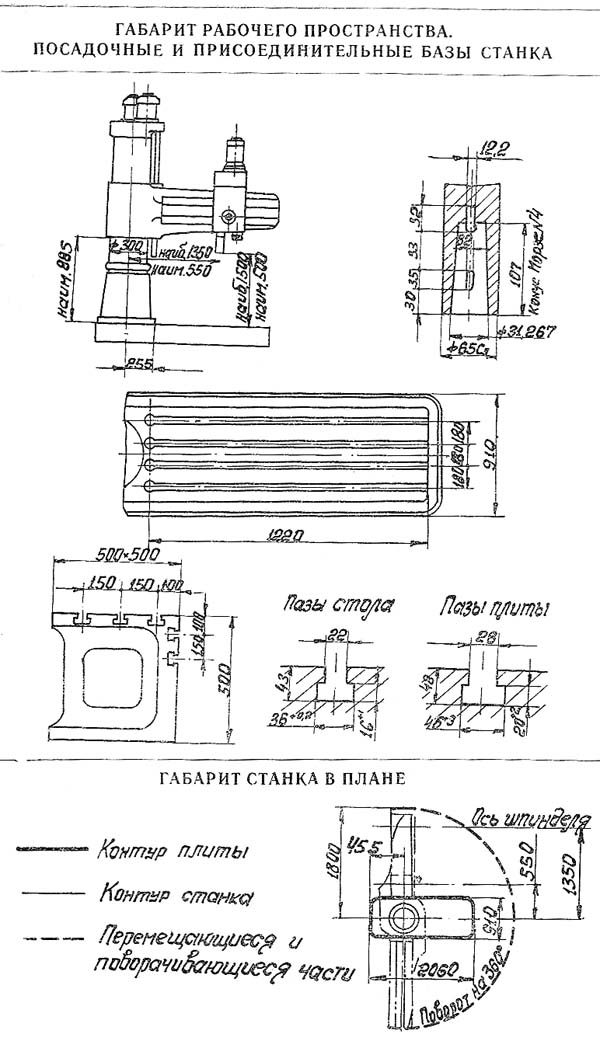

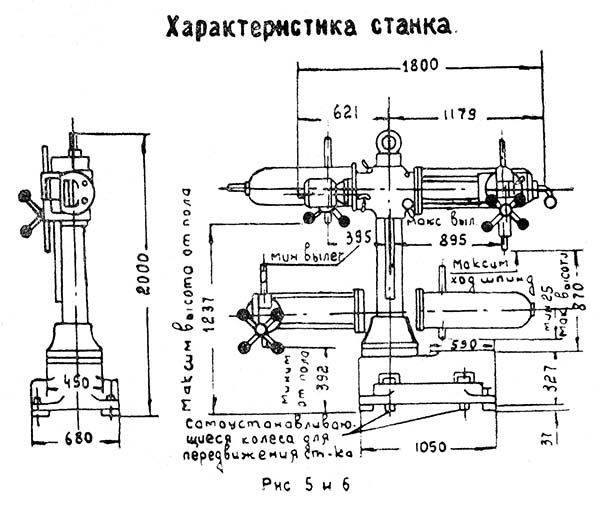

Технические характеристики данной модели следующие:

- при помощи данного оборудования максимально можно просверлить отверстие диаметром в 5см;

- категория точности агрегата составляет Н – нормальное;

- рукав со сверлильной головкой способен поворачиваться на 360 градусов;

- траверса способна переместиться в вертикальном направлении на расстояние 75 см;

- край шпинделя способен разместиться относительно рабочего стола на промежутке от 45 см до 1,6 м;

- рабочий стол имеет габариты 2,555х1 м;

- вес станка составляет 4,7 т;

- минимально возможное расстояние от шпиндельного узла до колонны составляет 375 мм, максимальное – 1600 мм;

- при помощи траверсы головка способна переместиться на расстояние 1,225 м;

- шпиндель способен переместиться в вертикальном направлении на расстояние 40 см;

- данная модель оборудована шестью двигателями электрического типа. Главный из них, отвечающий за выполнение основных операций, имеет мощность 4,5 кВт.

Учитывая все эти характеристики, модель 2М55 смогла приобрести такую популярность среди производственных предприятий разного типа.

2 Станок 2М55 – характеристики и составные части

Агрегат состоит из следующих компонентов:

- рукав;

- установка охлаждения;

- плита;

- вал червяка;

- коробка скоростей;

- сверлильная головка;

- гидростанция;

- устройство зажима головки;

- редуктор;

- устройство подъема;

- токосъемник;

- колонна;

- гидравлический зажим;

- зажим рукава;

- колонна;

- гидропанель, гидрокоммуникация, гидропреселектор и его привод;

- электрическое оборудование (отдельное для головки, рукава и колонны);

- шпиндель;

- коробка подач;

- фрикционная муфта;

- главный цилиндр;

- устройство перемещения головки в ручном режиме;

- противовес;

- командный аппарат;

- насосный механизм;

- устройство включения подач.

Фундаментная плита выполняет функцию основания агрегата. Цоколь монтируется на ней (неподвижно). А вращающаяся металлическая колонна устанавливается на подшипниках в цоколе. Специальное устройство подъема рукава передвигает его и сверлильную головку по колонне. Указанное устройство при помощи ходового винта соединяется с рукавом.

Головка для сверления представляет собой самостоятельный силовой механизм, состоящий из шпинделя с противовесом, коробки и специальных устройств подачи, а также коробки скоростей. Передвигать по рукаву ее необходимо вручную. При достижении же требуемого места над деталью головка фиксируется посредством надежного зажимного приспособления. Подобная схема отличает рассматриваемый агрегат от многих других видов сверлильного оборудования, например от станка 2А135.

Ключевые параметры (технические) станка:

- максимальный диаметр (условный) сверления при обработке чугунных деталей – 50 мм;

- интервал резьбы, нарезаемой в стальных изделиях – 63 мм;

- класс точности – Н;

- угол поворота вокруг колонны рукава со сверлильной головкой – 360°;

- максимальное передвижение (в вертикальном направлении) рукава – 750 мм;

- расстояние от плиты до шпинделя – 450 мм (минимальное), 1600 мм (максимальное);

- величина вылета шпинделя – 375 мм (наименьшая), 1600 мм (наибольшая);

- длина плиты – 2555 мм, ширина – 1000 мм;

- максимальное передвижение (по горизонтали) головки для сверления по рукаву – 1225 мм;

- предельный ход шпинделя – 400 мм;

- вес станка – 4700 кг.

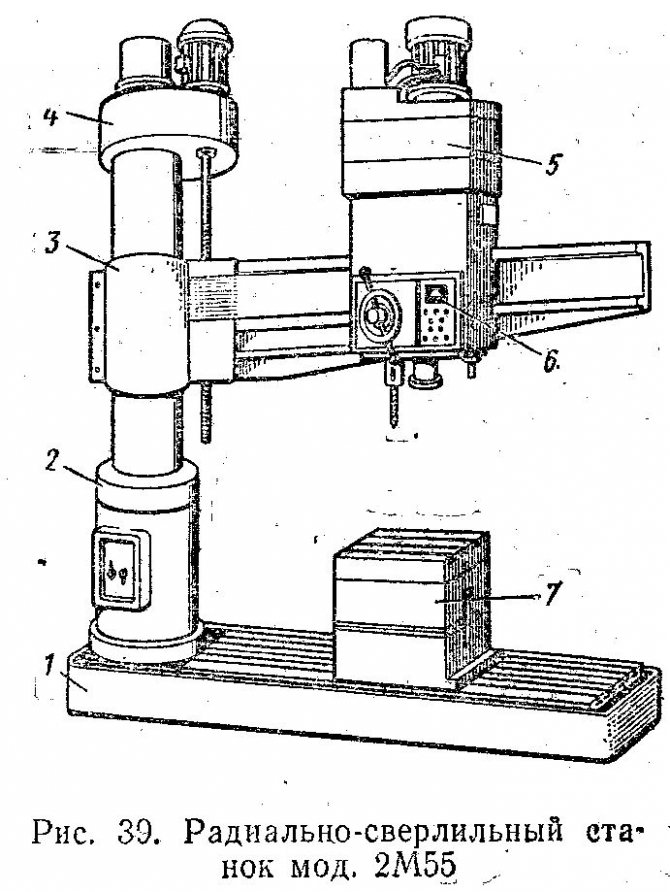

2Н55 станок радиально-сверлильный. Назначение и область применения

Радиально-сверлильный станок модели 2Н55 заменил устаревшую модель станка этой же серии 2А55.

Станок рассчитан на сверление в стали отверстий диаметром до 50 мм сверлами средней твердости (предел прочности при растяжении σ = 55..65 кг/мм²).

Станок радиально-сверлильный 2Н55 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Радиально-сверлильный станок 2Н55 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, не допускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

Режимы резания, допустимые на станке, определяются динамическими параметрами станка:

- Эффективная мощность на шпинделе, кВт — 4,0

- Наибольший крутящий момент на шпинделе кг*см — 7100

- Наибольшее усилие подачи, кгс — 2000

При этом надо иметь в виду, что наибольшая мощность на шпинделе может быть использована, начиная с 7-й ступени чисел оборотов (80 об/мин см. раздел паспорта «Механика главного движения»).

Низшие числа оборотов шпинделя применяются на станке для выполнения операций, требующих меньшей мощности, но большего крутящего момента. Поэтому на шести первых ступенях скорости мощность на шпинделе не достигает максимально-эффективного значения.

Величина наибольшего допустимого усилия подачи обусловлена прочностью деталей станка и жесткостью его конструкции. Превышение допустимого значения усилия подачи вызывает отключение предохранительной муфты механизма подачи. Поэтому величину механической подачи следует выбирать так, чтобы не превзойти допустимого усилия подачи. Усилие подачи в значительной, степени зависит от правильной заточки сверла.

Широкие диапазоны скоростей вращения шпинделя и механических подач позволяют повысить производительность станка.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором. Станок имеет механизм автоматического выключения при достижении заданной глубины сверления.

Наличие в станке преселективного управления скоростями и подачами, легкого гидрофицированного управления фрикционом шпинделя, возможность отключения шпинделя от коробки скоростей, наличие надежных гидравлических зажимов колонны и сверлильной головки, работающих как совместно, так и раздельно, а также сосредоточение всех органов управления на небольшом участке сверлильной головки позволяет максимально сократить вспомогательное время.

При необходимости частой смены инструментов рекомендуется пользоваться быстросменным патроном. Для нарезания резьб следует применять предохранительный патрон для метчиков.

Станок имеет следующие преимущества по сравнению с ранее выпускавшейся моделью:

- ужесточение зажима колонны благодаря развитому конусу, что позволяет работать на высоких режимах резания; увеличение объема рабочего пространства за счет увеличения ходов рукава по колонне и головки по рукаву;

- достижение заданной точности и достижение точности вне плиты благодаря двухколонной компоновке и развитым направляющим рукава;

- сокращение времени на переустановку рукава по высоте благодаря увеличенной скорости его перемещения и быстрому действию зажима;

- повышение ремонтопригодности благодаря новой конструкции направляющих колонны;

- отсутствие на верхнем торце механизмов, требующих обслуживания, что обеспечивает удобство при эксплуатации станка, улучшает его внешний вид.

Разработчик — СКБ APC г. Одесса

Категория качества высшая.

Класс точности станка Н по ГОСТ 8—77.

Технические характеристики оборудования

Спецификация компонентов

С помощью станка можно обрабатывать заготовки и детали из различных материалов. Наиболее популярными являются сталь и чугун. Благодаря широкому выбору режимов возможно формирование качественных отверстий в специальных сплавах чугуна с особыми характеристиками. Рекомендации по эксплуатации указаны в паспорте.

Общая масса оборудования в собранном виде составляет 4700 кг. Габариты станка при максимальном вылете шпиндельной головки по направляющему рукаву не превышают 266,5*102*343 см. Максимально допустимый диаметр сверления в деталях из стали равен 50 мм. Для чугунных заготовок этот параметр больше и составляет 63 мм. При настройках можно установить вылет шпинделя от 37,5 до 160 см. Рабочая головка смещается по направляющим рукава на расстояние до 122,5 см. Минимальное и максимальное расстояние от торца шпинделя до плиты варьируется в пределах от 45 до 160 см. Высота подъема рукава составляет 75 см. Размеры станины, на которую устанавливается обрабатываемая деталь – 100*255,5 см.

Для настройки работы необходимо знать следующие технические характеристики, указанные в паспорте станка:

- пределы частот вращения шпиндельной головки – от 20 до 2000 об/мин;

- число скоростей. При прямом вращении — 24, для обратного – 12;

- максимально допустимый показатель крутящего момента – 7100 кгс*см;

- усилие подачи не должно превышать значение 20 кН;

- мощность электродвигателей. Главного привода – 4,5 кВт; для смещения рукава — 2,2 кВт; устройства гидравлического зажима – 0,55 кВт; для набора скоростей и подач – по 0,15 кВт.

Несмотря на функциональность и высокие технологические характеристики станка 2М55 в настоящее время выпускаются более совершенные аналоги. Среди них можно выделить модели 2С550, 2К550 и АС2550. Разница между описываемым устройством и ними заключается в улучшенных эксплуатационных качествах и увеличению точности обработки за счет внедрения устройств цифрового управления.

С примером функциональности станка 2М55 можно знакомиться из содержания видеоматериала:

Технические характеристики сверлильного станка 2М58-1

| Наименование параметра | 2М58-1 |

| Основные параметры станка | |

| Класс точности станка | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 100 |

| Наибольший условный диаметр сверления в чугуне, мм | |

| Диапазон нарезаемой резьбы в стали 45, мм | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..3150 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 2650 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1500 |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 630 |

| Угол поворота рукава вокруг колонны, град | 360 |

| Размер поверхности плиты (ширина длина), мм | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | |

| Шпиндель | |

| Диаметр гильзы шпинделя, мм | |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 |

| Частота прямого вращения шпинделя, об/мин | 12; 12; 15; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250 |

| Количество скоростей шпинделя прямого вращения | 22 |

| Частота обратного вращения шпинделя, об/мин | |

| Количество скоростей шпинделя обратного вращения | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,063; 0,08; 0,10; 0,125; 0,16; 0,20; 0,25; 0,315; 0,40; 0,50; 0,63; 0,80; 1,25; 1,60; 2,00; 2,5; 3,15 |

| Число ступеней рабочих подач | 18 |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | |

| Перемещение шпинделя на одно деление лимба, мм | |

| Перемещение шпинделя на оборот лимба, мм | |

| Наибольший допустимый крутящий момент, кгс*см | 280 |

| Наибольшее усилие подачи, кгс | 5000 |

| Зажим вращения колонны | Гидр |

| Зажим рукава на колонне | Электр |

| Зажим сверлильной головки на рукаве | Гидр |

| Электрооборудование. Привод | |

| Количество электродвигателей на станке | |

| Электродвигатель привода главного движения, кВт | 13 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 |

| Электродвигатель гидронасоса колонны, кВт | 0,75 |

| Суммарная мощность установленных электродвигателей, кВт | |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 4850 х 1830 х 4885 |

| Масса станка, кг | 18000 |

Список литературы:

Глухов Н.М. Работа на координатно-расточных станках, 1953

Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

Кашепава М.Я. Современные координатно-расточные станки, 1961

Кудряшов А.А. Станки инструментального производства, 1968

Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

Богданов А.В. Расточное дело, 1960

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

- Заводы производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Сфера применения

Паспорт данного оборудования подтверждает, что оно универсальное и может применяться для проделывания отверстий в крупногабаритных заготовках. Обработка деталей с такими характеристиками возможна благодаря конструкционным особенностям агрегата. Его шпиндель, который оснащен необходимыми рабочими инструментами, передвигается, а сама заготовка остается все время неподвижной.

Шпиндель сверлильного станка

Такая особенность позволяет уменьшить время на обработку деталей. Также все технологические операции выполняются с особенно высокой точностью, поскольку нет необходимости кантования массивных заготовок по рабочей поверхности.

Паспорт станка 2М55 подразумевает, что его можно применять не только для сверления, но и для выполнения других действий:

- зенкерование;

- рассверливание;

- формирование резьбы при помощи метчиков;

- развертывание.

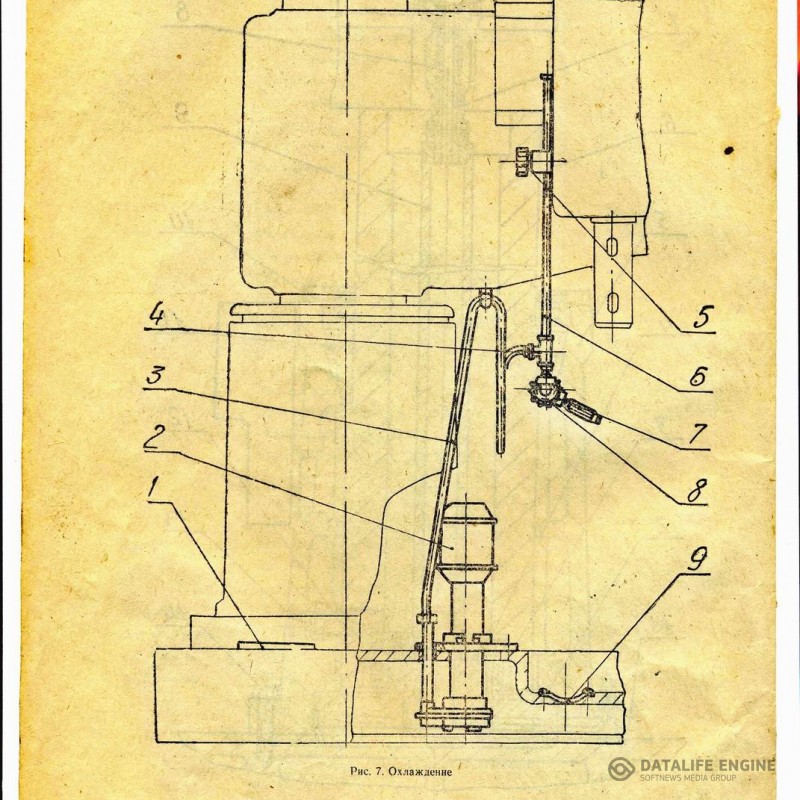

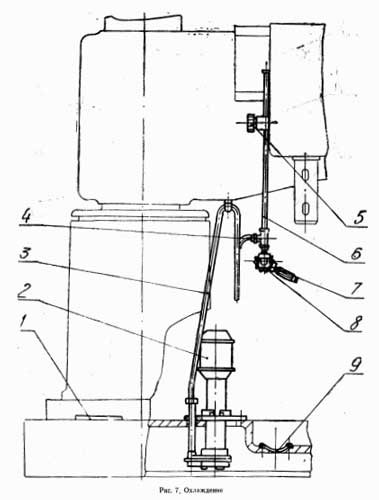

Система охлаждения

В пустоты плиты размещена емкость для СОЖ. Охлаждающая жидкость подается в территорию резания, к наконечнику, насосом по шлангу. В зависимости от габаритов детали можно делать управление высоты наконечника.

В 2М55 кол-во СОЖ заливают в зависимости от продуктивности насоса. Его продуктивность 22 л/мин.

Горбыль используем отходы производства с пользой виды, получение, применение, расчет параметров

Система охлаждения станка

Список компонентов системы охлаждения:

- крышка закрывающая емкость -1;

- насос в сборе – 2;

- шланг – 3;

- тройник – 4;

- регулятор опускания – 5;

- штанга – 6;

- наконечник – 7;

- шарнирное соединение – 8;

- сетка – 9.

Особенности конструкции

Какими конкретными характеристиками отличаются станки 2М55, рассмотрим чуть ниже. Для начала же давайте разберемся с тем, что представляют собой радиально-сверлильные агрегаты. Относятся такие станки к группе машин универсального типа. Основными их конструктивными особенностями являются:

- большой диапазон оборотов шпинделя;

- наличие механизма автоматического выключения при достижении заданной глубины сверления.

Некоторые разновидности радиально-сверлильного оборудования могут иметь и другие конструктивные особенности, повышающие удобство в использовании. В любом случае коробка скоростей и рабочих передач в таких станках находится в сверлильной бабке. Соответственно и все основные узлы в оборудовании этого типа расположены здесь же.

Горизонтально-сверлильные

Этот тип оборудования предназначен для горизонтальной обработки различных деталей и заготовок. Сверлильный блок располагается в торцевой части относительно конструкции, а также имеет функцию смещения по высоте. Для этого в станке присутствует вертикально расположенные направляющие.

Специфика работы подобных моделей заключается в возможности обработки массивных деталей. Для этого конструкция оборудования должна включать в себя относительно большой рабочий стол. Для надежной фиксации деталей рекомендуется использовать магнитное основание. Чаще всего горизонтально-сверлильные установки применяются для комплектации больших производственных линий.

Специфика эксплуатации оборудования:

- наличие устройств для точного позиционирования сверла;

- поворотный механизм рабочего стола. С его помощью происходит смещение детали, что повышает производительность комплекса;

- сверлильный блок рассчитан на максимально возможные механические нагрузки. Это позволяет обрабатывать детали из специальных инструментальных сортов стали.

Основным недостатком данных моделей является высокая стоимость. Также следует учитывать трудоемкость обслуживания из-за сложности конструкции.

Особенности конструкции узлов станка

Рабочий стол

Опорная плита изготовлена в виде отливки из модифицированного чугуна. Для усиления в конструкции предусмотрены продольные и поперечные ребра. Специальные Т-образные пазы позволяют использовать разные способы фиксации обрабатываемых деталей. Можно устанавливать:

- Трехкулачковый патроны, в них закрепляют цилиндрические детали. Тогда осевые сверления будут выполнены с высокой точностью.

- Четырехкулачковые патроны предназначены для фиксации несимметричных деталей на столе.

- Пневматические или эксцентриковые фиксаторы используют для позиционированного закрепления специальной формы.

Опорная колонна

Для фиксации колонны используется конусное кольцо. При осевом перемещении конус зажимает цилиндр, не позволяя ему проворачиваться во втулке. Непроизвольный поворот колонны невозможен. Она жестко фиксируется.

Для облегчения перемещений конусного кольца использованы специальные фланцы. Для их смещения применяют винтовые зажимы, соединенные рукоятками управления и соответствующими механизмами продольного перемещения.