1 Общие сведения

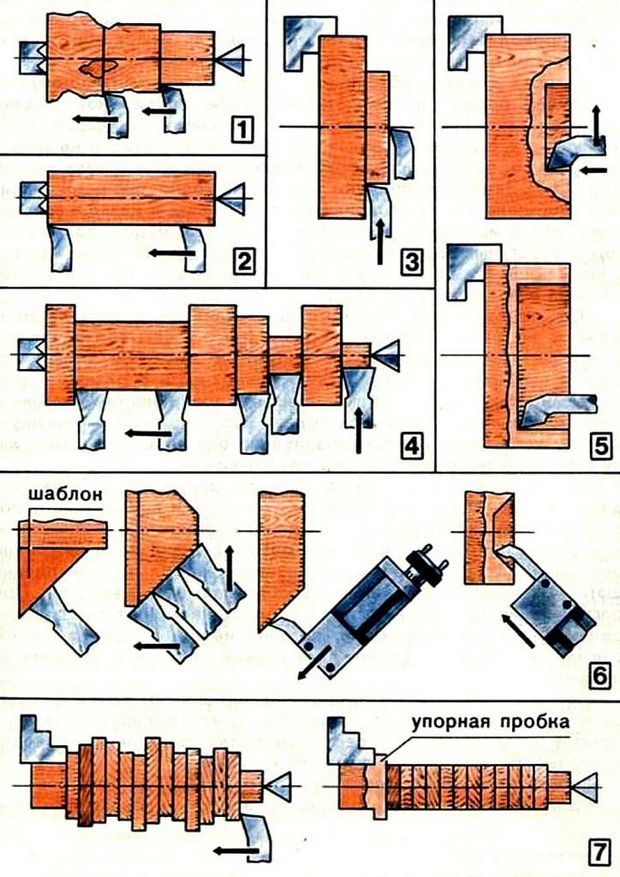

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

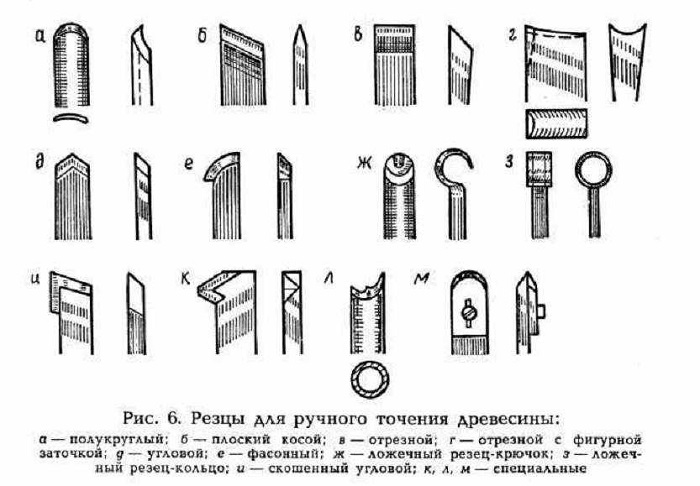

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

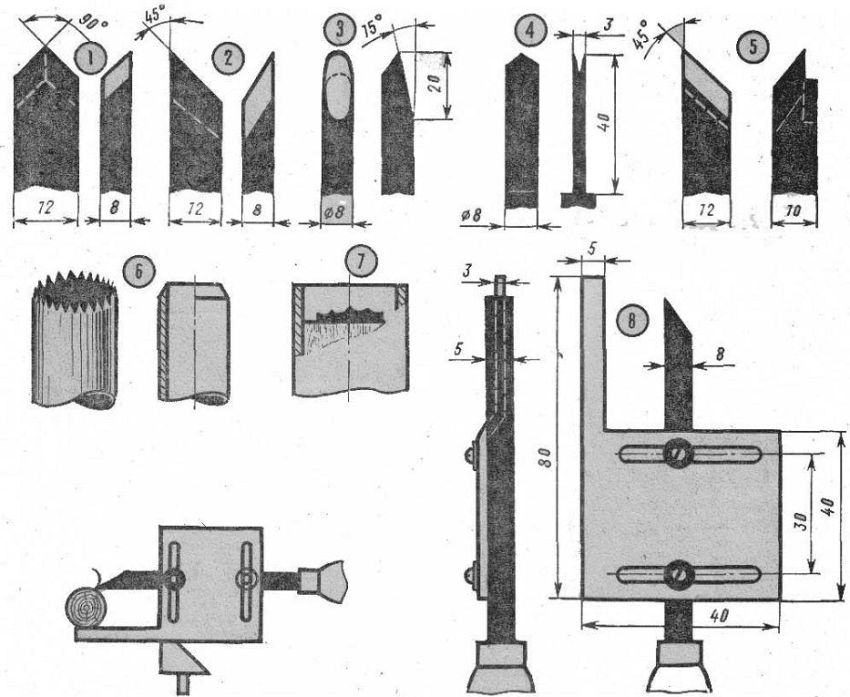

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

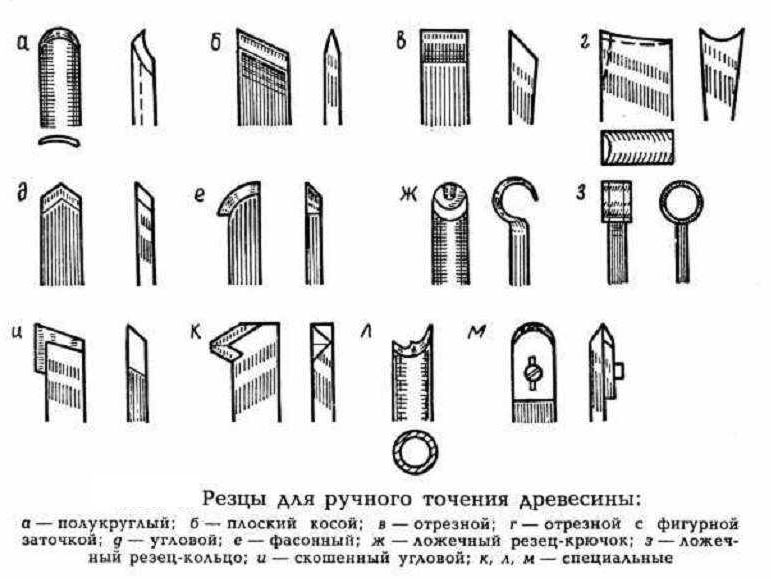

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

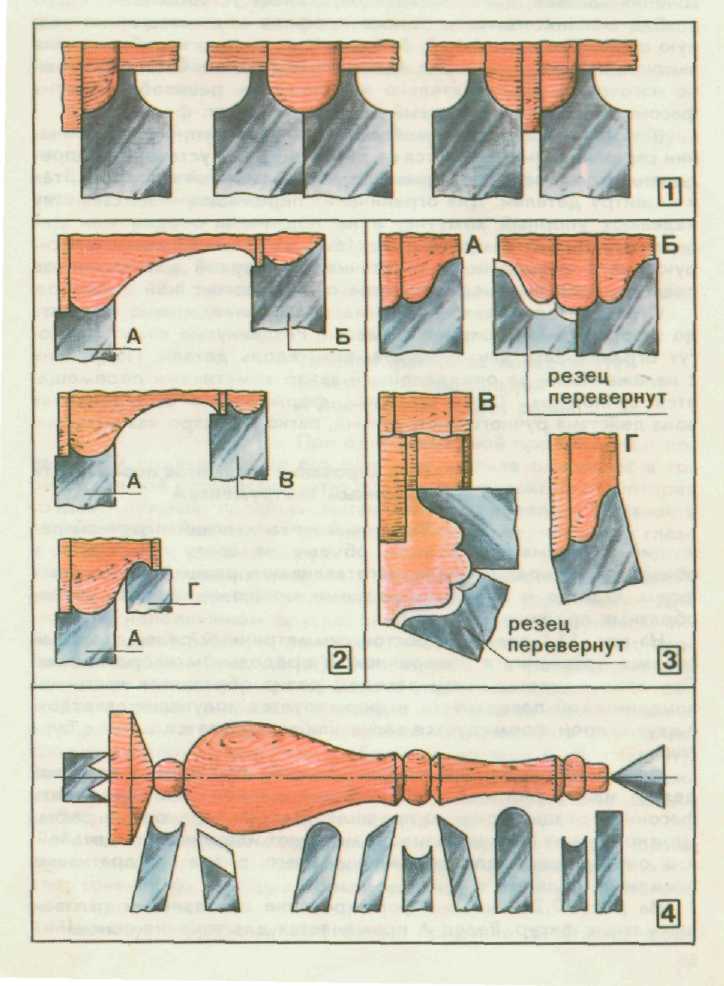

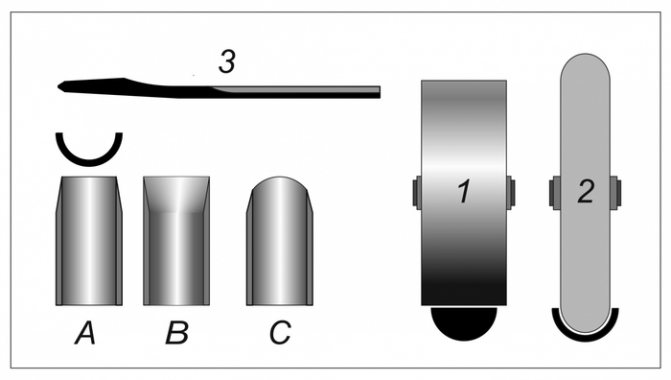

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

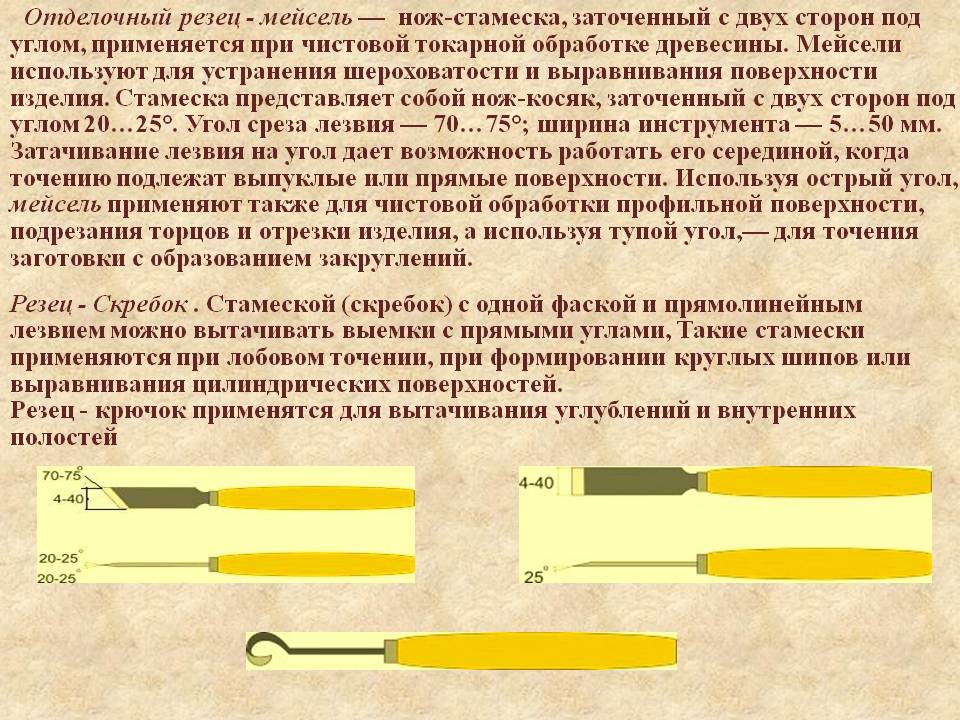

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

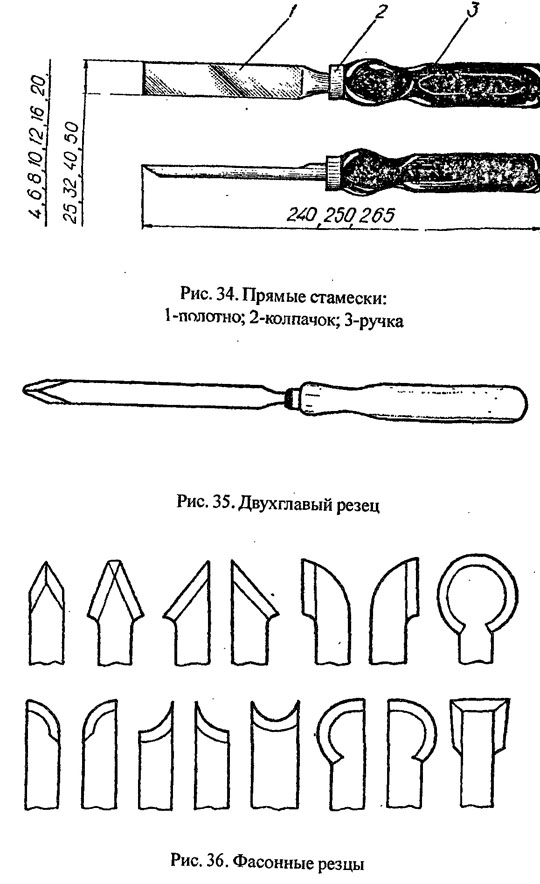

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного станка по металлу изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка. Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки.

- Передняя бабка. Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата.

- Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Государственные стандарты

Актуальными на сегодня остаются принятые в СССР технические регламенты на металлорежущий инструмент. Для канавочных резцов с твердосплавными напаянными пластинами параметры и геометрию определяет ГОСТ 2209-82 или его более поздняя версия ГОСТ 2209-90. В них представлена исчерпывающая информация о геометрии, износостойкости и методиках проверки качества материала.

Резцы токарные отрезные должны соответствовать ГОСТ 18874-73.

В нем описаны конструкционные особенности, размеры и геометрия инструментов из быстрорежущей стали, их маркировка. Регламенту почти полвека, а его активно эксплуатируют, что говорит об активном использовании морально устаревшего и изношенного станочного парка на большинстве производств. Последние изменения вносились в ГОСТ 18874-73 в 1985 году, за это время кардинально изменились технологии и материалы для резцов. Инструменты для наружных канавок соответствуют ГОСТ 18885-73, ситуация аналогична вышеописанной, современные канавочные резцы могут кардинально отличаться от стандарта, обеспечивая лучшее качество и быстроту реза.

В целом, стандарты с полувековой историей не могут быть эффективными. За это время технологии серьезно изменились, но обновление парка станков крайне затратное дело, поэтому резцы по старым ГОСТам еще долго будут востребованы и нужны. Современное же производство с высокотехнологичным оборудованием опирается на другие критерии подбора инструментов для токарной обработки металла.

Обзор видов

Резцы различаются функциональностью, конструктивной нюансировкой и прочими параметрами.

По назначению

Здесь речь идет о материалах, с которым работает резец.

По дереву. В маркетах их можно найти в комплектах с кольцами, гребенками, рейерами, крючками, мейселями. Резцы и механизмы вращения скрепляются.

По металлу. Когда нужно приварить или припаять пластину, вот тогда и говорят об оптимальном выборе для резцов. Твердые сплавы и быстрорежущие используются в таком случае чаще. Установка таких резцов возможна не только на токарные станки, но и на долбежные, строгальные, спецназначения и другие.

Эта классификация невелика, здесь выбор не будет трудным.

По конструкции

Это цельные резцы, в которых стержень и головка сочленены одной системой. Или это инструмент с приварными пластинами, они очень прочно соединены с головкой. Если спайка пластин осуществлялась без технической точности, на рабочей поверхности впоследствии могут образоваться трещины. Используют такие резцы широко, потому что они подходят самым разным станками.

По типу обработки

Здесь резцы делят на чистовые и получистовые. У чистовых подача невысока по скорости, с болванки снимают материал с малой толщиной. Чаще всего такие инструменты представлены проходным резцом. Получистовые очень похожи на предыдущий вариант, но они по характеристикам слабее чистовых. Но использоваться они могут для тех же задач.

По виду установки

Тангенциальные резцы – инструмент, который устанавливается по определенному углу, причем, любому, за исключением прямого. Измеряется это относительно оси поверхности, которая проходит операцию. И отличается инструмент сложной схемой крепежа для внутреннего точения.

Радиальный резец отличает фиксация исключительно прямого угла по поверхности, которая проходит обработку. Для промышленных целей популярный вариант. И есть у радиальной разновидности большой плюс – это упрощенная крепежная система.

По типу подачи

Тут все еще проще: левыми резцами называют инструменты с правой частью резки, именно к ней повернут обрабатываемый металл. У правых же резцов слева находится часть резки, на нее повернута металлоповерхность для обработки.

По креплению режущей части касательно стержня

А эта характеристика презентует 4 вида резцов. Отогнутые отличаются особой выгнутой линией, свойственной чертой для оси проекции именно верхнего положения. А боковая локализация обеспечивает прямоположение линий. Прямые резцы – те, ось проекция которых сохраняет ровную линии, причем сверху и сбоку.

У оттянутых резцов головочная часть и стержень разные по размеру, головка будет поменьше. На резцовой оси ее крепят. Детали свойственно некоторое смещение касательно оси резцов, в любую сторону. Ну а выгнутые резцы при верхней локализации связаны с проекционной осью ровной линией, боковая же проекция – с выгнутой линией.

По способу обработки

И здесь немало разновидностей.

Подрезные. Если это станок с поперечной подачей заготовок, инструмент легко соединяется с оборудованием. Это или края разных поверхностей, или же ступенчатые элементы.

Проходные. Функциональны для металлообработки с оборудованием поперечной и продольной подачи. Это актуально, если подрезка относится к торцам, к цилиндрическим и конусовидным заготовкам.

Расточные. Нужны для сквозных, а также глухих отверстий, для углублений и выемок.

Круглые. Здесь форма определила название.

Резьбовые. Формируют резьбу внешнюю и внутреннюю, с трапециевидным сечением, а также круглым и прямоугольным. Сами изделия могут быть ровные, круглые, а также выпуклые.

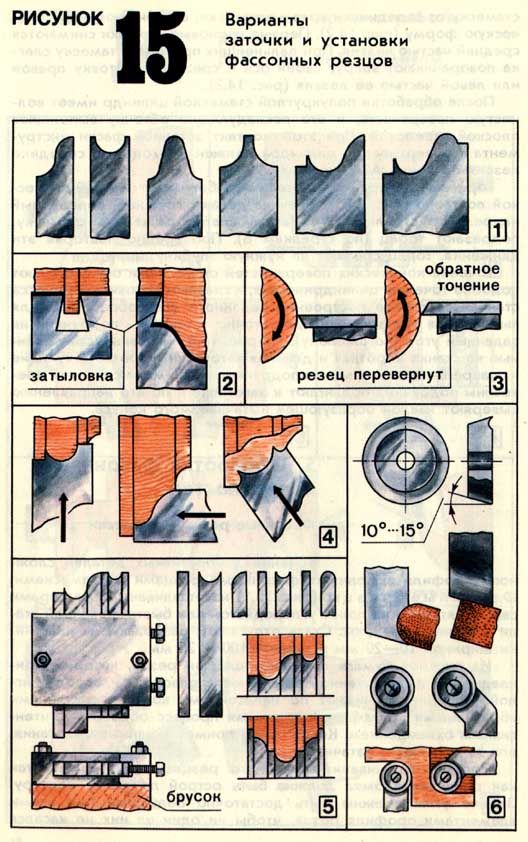

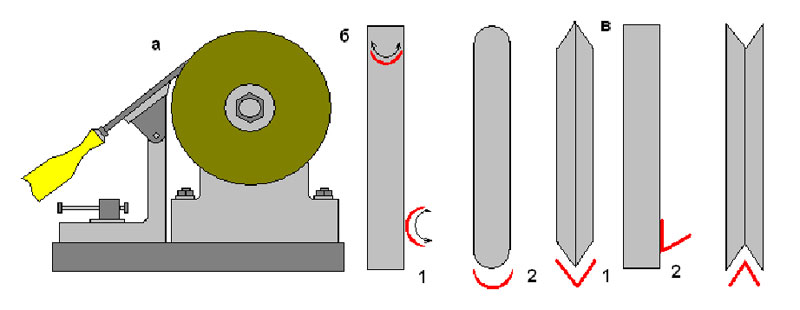

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Используемый инструмент

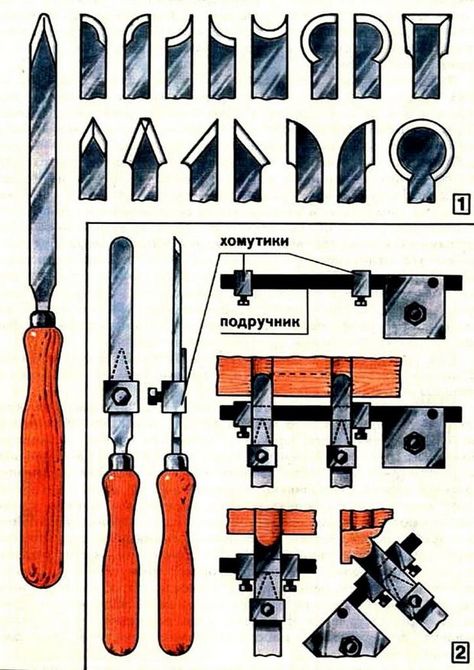

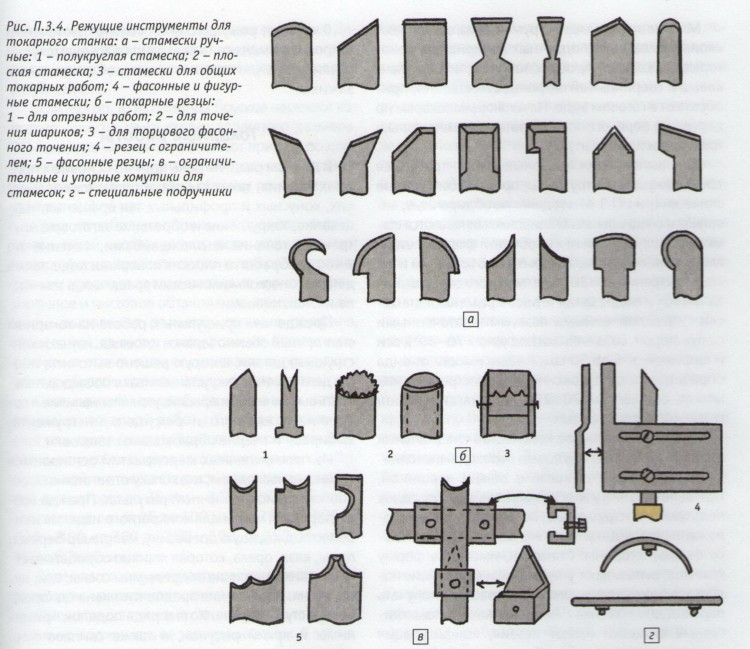

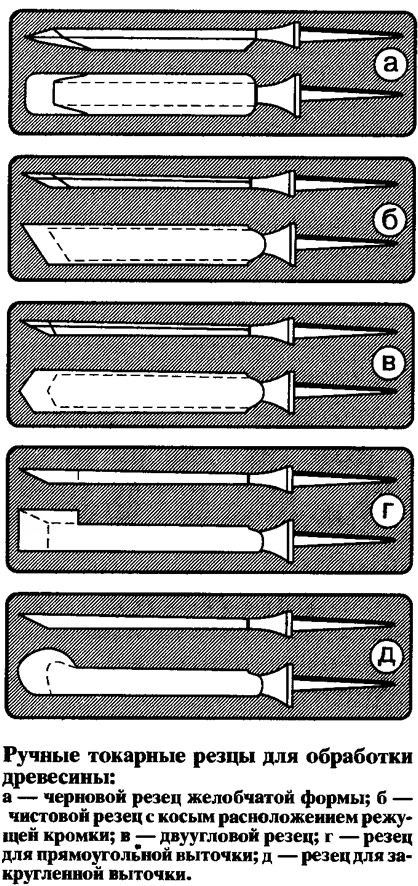

Токарные стамески

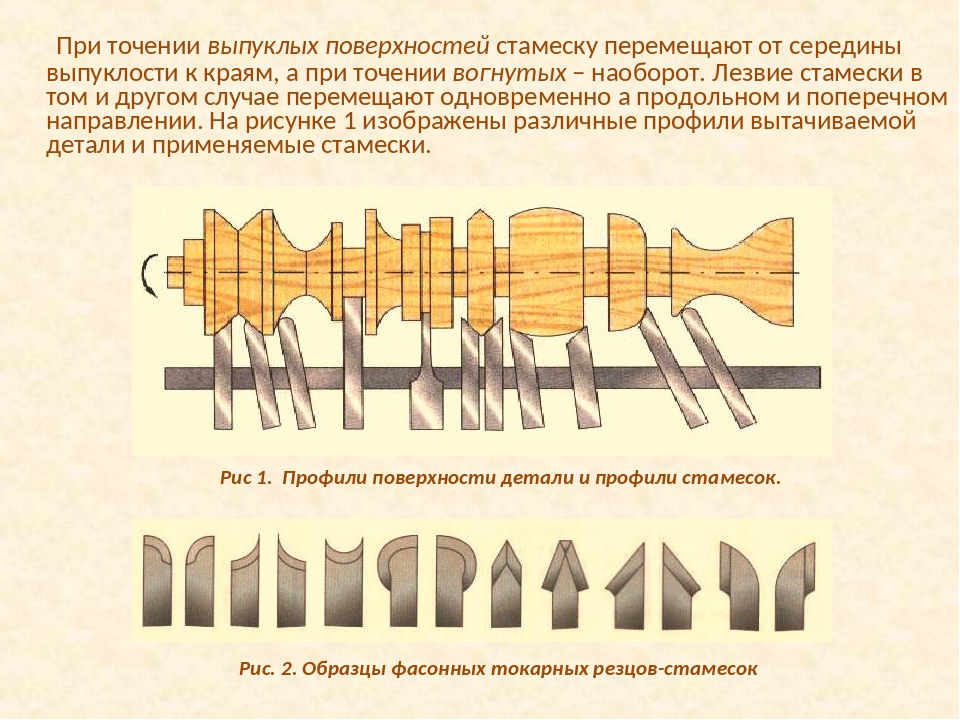

Стамески являются самыми распространенными и в то же время самыми разнообразными рабочими инструментами, которые необходимы при работе на токарном станке по дереву. В зависимости от предназначения они разделяются на несколько групп.

Рейер

Это стамеска полукруглой формы, которая служит для работы с нестандартными изделиями. Применяется при черновой токарной обработке древесины. Лезвие имеет форму желоба, что позволяет снимать большое количество древесины. Длина лезвия рейера до 30 см.

Мейсель

Это нож-стамеска, который заточен под определенным углом. Применяется при чистовой токарной обработке древесины. Используя острый угол, мейсель применяют для чистовой обработки профильной поверхности, а тупой угол – для точения болванки с образованием закруглений.

Фасонные инструменты

С помощью этих инструментов можно придать окончательный вид изделию, а также украсить его узорами. С успехом такие инструменты применяются для расточки внутренних поверхностей.

Стамеска-гребенка

Гребенка используется для того, чтобы нанести на изделие искусственные риски и канавки. Также гребенка помогает нанести резьбу на готовое изделие и сделать на нем разметку при необходимости.

Стамеска-кольцо

Это еще один вариант стамески, которая используется для создания внутренних полостей в деревянном изделии. Полости могут быть различной конфигурации, по желанию мастера.

Разновидности станков (по дереву и по металлу)

Универсальный

Универсальный токарный станок предназначен для первоначальной обдирки, а также заточки, нарезки и сверления. Также с помощью данного оборудования наносят резьбу на деревянный предмет.

Токарно-винтовой

Эта разновидность токарного станка предназначена для обработки конусовидных заготовок и, чтобы наносить резьбу.

Токарно-фрезерный

Чаще всего это оборудование применяется для расточки пазов. Если такой станок дополнительно содержит копировальное устройство, то это позволит выполнять работу быстрее и точнее. Также такие станки помогают получить предметы совсем необычной формы, настоящие произведения искусства.

Настольный

Такое оборудование подходит для использования исключительно в бытовых целях. Такие станки могут находиться в квартире, в гараже, в частном доме и выполнять самые стандартные операции по обработке изделий из древесины. Именно на таких станках народные умельцы делают самые необходимые и красивые предметы для своего интерьера.

Самостоятельное изготовление резца

Чтобы сделать качественный резец по дереву в домашних условиях необходимо выполнить следующие действия:

- Изготовление заготовок под нож для резца. Лучше всего для создания заготовок использовать старый циркулярный круг. Металл необходимо нарезать с помощью обычной болгарки на небольшие прямоугольные полоски размером 20Х80 мм. Стоит отметить, что каждую полоску в будущем можно превратить в хороший резец для инструмента.

- Придание правильной формы основному резцу. Чтобы деталь приобрела нужную форму её нужно тщательно обточить. Проводить процедуру можно двумя способами: методом ковки либо через заточку на станке. Ковка необходима для создания правильного изгиба, а обточка для получения хорошей формы ножа для резца.

- Правильная заточка резца для ручного инструмента. Чтобы как следует заточить нож, вам понадобиться обычный шлифовальный станок с рабочим кругом мелкой зернистости. Саму деталь необходимо держать под углом 45 градусов. В зависимости от общей длины резца острая часть инструмента должна составлять 20 или 35 мм. Сам нож можно затачивать не только вручную, но и на специализированном оборудовании.

- Изготовление рукоятки для удобной работы. Чтобы резьба по дереву не вызывала дискомфортных ощущений необходимо изготовить качественную деревянную ручку. В зависимости от личных предпочтений рукоятку можно сделать вручную или же на специальном станке. Если вы выбрали первый вариант, тогда после строгания изделие обязательно нужно отшлифовать наждачной бумагой.

- Соединения ножа с рукояткой. Металлический резец нужно аккуратно вставить внутрь рукоятки. Для этого нужно будет высверлить в центре деревянной ручки отверстие глубиной 20 или 30 мм. Лезвие резца, должно быть, расположено снаружи, а вот само основание аккуратно вбивается внутрь рукоятки. Отдельно стоит отметить, что для надёжной фиксации на конце металлической заготовки нужно предусмотреть специальное заострение в виде тонкой иглы. В момент забывания желательно использовать наставку из плотной ткани, дабы к концу процедуры не затупить рабочее лезвие ножа.

- Установка венца для качественной резьбы. Для того чтобы зафиксировать изготовленный нож необходимо установить специальное стопорное кольцо из металла. На деревянной ручке вырезается отверстие, контур которого соответствует размеру кольца. Затем изготавливается резьба и закрепляется сам венец. В завершении этой процедуры деревянная рукоятка должна обжаться, а резец надёжно зафиксироваться внутри самого изделия.

- Шлифовка ножа. Чтобы сам процесс обработки древесины приносил удовольствие и хороший результат, нужно довести лезвие до готовности. Для этих целей лучше всего использовать мелкий брусок для заточки либо простую керамику. На поверхность изделия для заточки следует налить немного смазки (можно использовать моторное масло), после чего резец можно смело затачивать по перпендикуляру.

После этого вы гарантированно получите острый инструмент, а если вы правильно заточили резец, тогда резьба по дереву будет более качественной и быстрой. В случае необходимости резец всегда можно модернизировать и немного видоизменить.

Современные инструменты и технологии обработки древесины напрямую зависят друг от друга

Именно поэтому покупая специализированные резцы важно учитывать не только марку производителя и заявленные эксплуатационные характеристики, но и сферу их использования. Стандартные и недорогие наборы больше всего подойдут для мелкого бытового ремонта и создания простых изделий

Для профессионалов потребуются более усовершенствованные и многогранные инструменты, которые позволят сделать процесс обработки древесной заготовки более быстрым и комфортным.

А те, кто уже обрёл необходимый опыт, могут самостоятельно изготовить резцы по дереву, наполнив свою коллекцию самыми разнообразными и неожиданными элементами.

Ножи для резьбы по дереву являются обязательным аксессуарами в арсенале мастера, который изготавливает декоративные предметы из натуральной древесины.

Такие инструменты могут иметь различные типы и формы, что непосредственно влияет на специфику обработки отдельных деталей. Самым известным резаком, который пользуется огромной популярностью среди наших мастеров, является богородский нож.

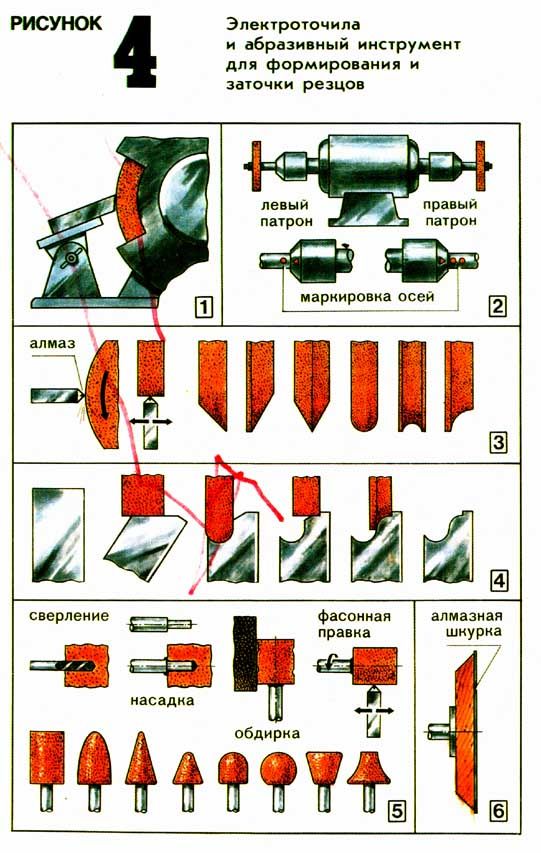

Изготовление своими руками

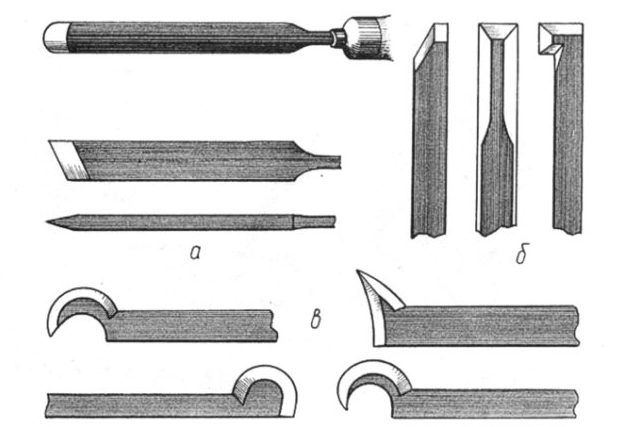

При изготовлении этих инструментов не обойтись без электрического заточного станка (электроточила) с комплектом абразивных кругов разной зернистости. В большинстве операций его может с успехом заменить болгарка с отрезными и шлифовальными дисками.

Лезвие резца по дереву

Для изготовления лезвия инструмента подойдут любые отслужившие свой век изделия из высококачественной стали – рессоры, сверла, скальпели, рашпили и даже кольца подшипников.

Для ножей самым простым выбором является полотно для ножовки по металлу. Изготовление заключается в нарезании его на отрезки требуемой длины, формировании нужной формы лезвия и заточки.

Лучший вариант для стамесок – диск циркулярной пилы, толщина которого очень хорошо подходит для этой цели. Углеродистая сталь, из которой она изготовлена, долго держит заточку даже при обработке твердых пород дерева. Отрезание полос нужного размера и их вытачивание для получения необходимой формы лезвия выполняется с помощью болгарки или абразивного диска электроточила.

Для полукруглой стамески отлично подойдет старый пробойник – он уже имеет нужную форму. Достаточно только срезать с него лишний металл и заточить.

При интенсивном обтачивании металл нагревается, что вызывает отпуск, делающий его более мягким, неспособным долго сохранять заточку. Поэтому после придания лезвию нужной формы и заточки требуется закалка. Для этого нужно нагреть режущую часть при помощи газовой или керосиновой горелки до малинового цвета и опустить в емкость с машинным маслом.

Рукоятка

В качестве материала для рукоятки наиболее подходящим деревом считается дуб. Ну а где он не растет, его вполне успешно заменит береза, которая, будучи обожженной до черноты газовой горелкой и отшлифованная, не требует никакого покрытия и очень комфортна для работы.

Для ножей по дереву рукоятку можно сделать следующим способом:

- выпилить два бруска длиной около 12 сантиметров и сечением 12х22 миллиметра;

- приложив хвостовик лезвия к бруску, обвести его карандашом;

- стамеской выбрать древесину на глубину толщины лезвия;

- нанести на поверхности брусков столярный клей (можно ПВА или ЭДП), соединить конструкцию и стянуть ее струбцинами или зажать в тисках;

- после высыхания клея обстругать рукоятку или обточить на электроточиле и ошкурить.

Для стамесок рукоятку можно выточить на токарном станке или выстрогать из целого бруска. Затем просверлить отверстие по размеру хвостовика и, предварительно надев на рукоятку обжимное кольцо, предохраняющее дерево от раскалывания, аккуратно насадить ее на лезвие.

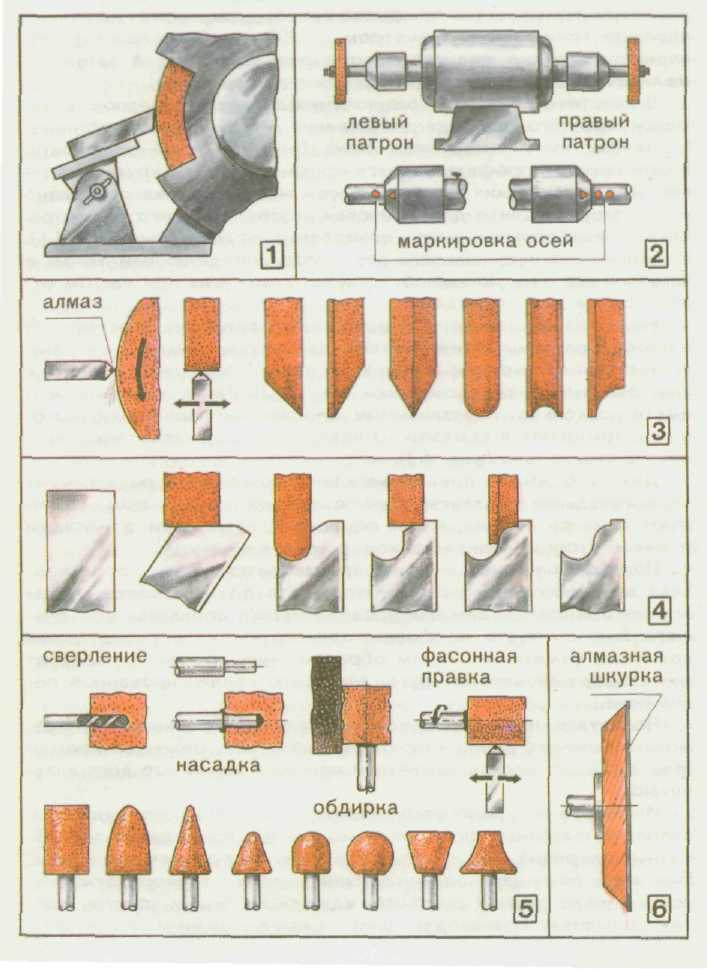

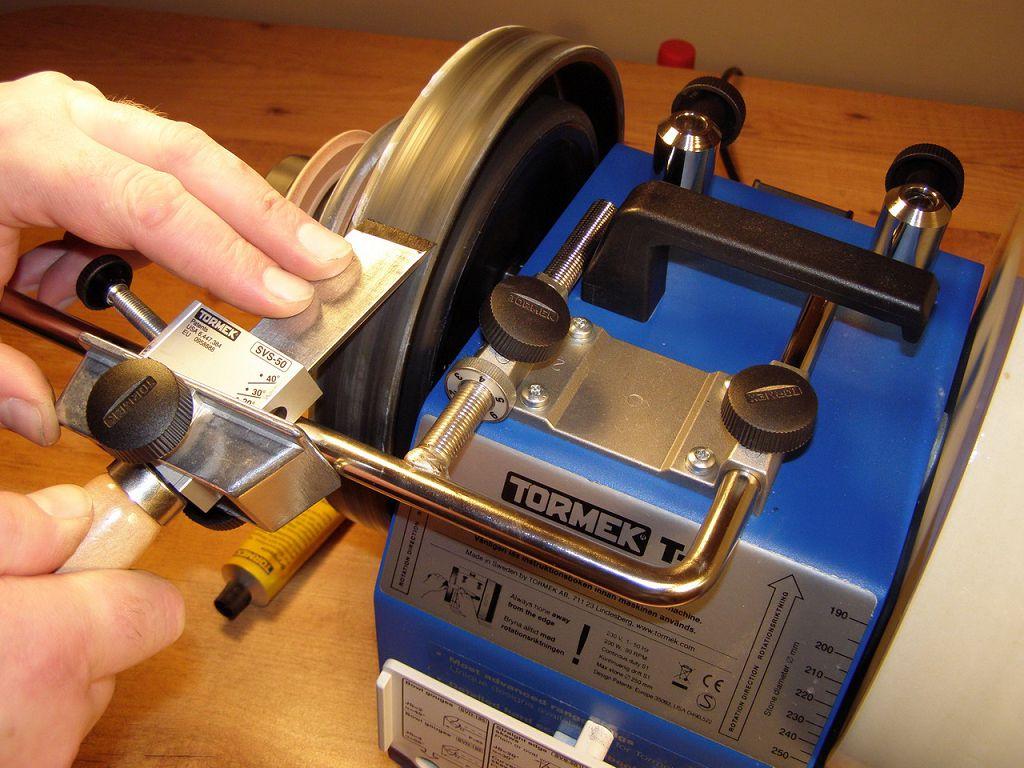

Заточка резцов по дереву

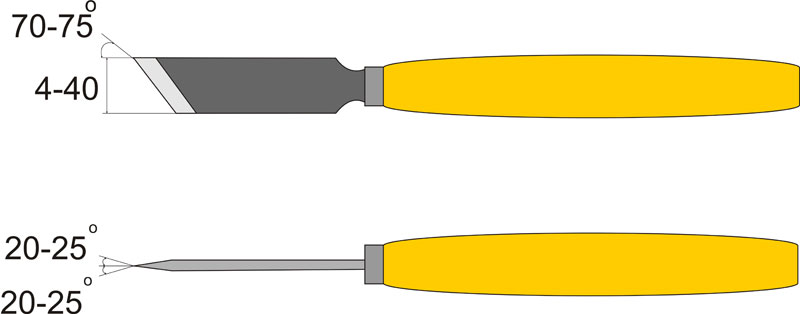

Завершающим этапом изготовления резцов по дереву является формирование режущей части и заточка. Основную часть металла с режущей кромки можно убрать на абразивном круге электроточила или заточным диском болгарки.

Углы заточки фасок всех видов резцов примерно одинаковые и лежат в диапазоне 18-25°, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. В процессе обработки необходимо обязательное постоянное охлаждение лезвия в емкости с водой.

Дальнейшая работа выполняется вручную в следующей последовательности:

- заточка на наждачном бруске, который рекомендуется периодически смачивать водой;

- заточка на более тонком бруске или на шкурке-нулевке, положенной на твердую, ровную подложку;

- завершающая правка и полировка режущей кромки на кожаном ремне, натертом пастой ГОИ.

В процессе эксплуатации режущего инструмента его лезвие неизбежно теряет свою остроту. Регулярная тщательная заточка резцов по дереву – необходимое условие для комфортной работы резчика и высокого качества резного изделия.