Хватит ли места?

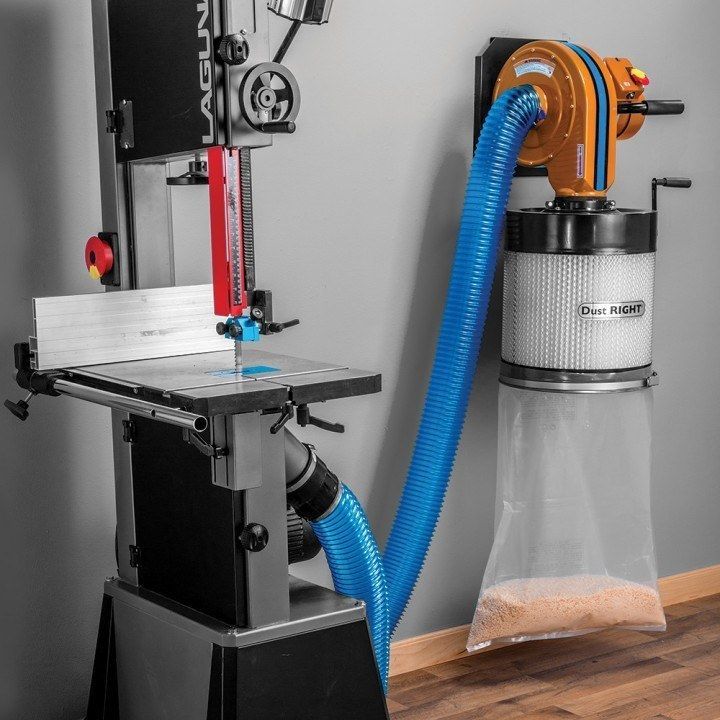

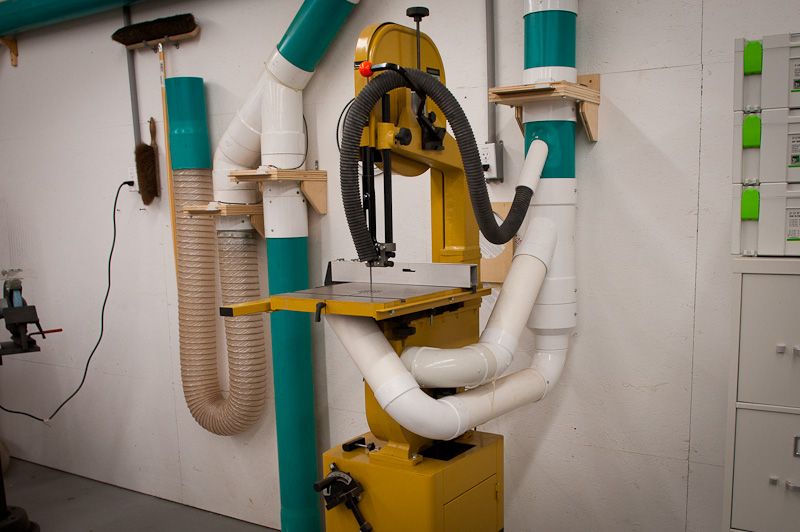

Прежде чем решить, какой тип стружкососа выбрать для вашей мастерской, прикиньте, сколько места можно выделить для его размещения. Простой одноступенчатой модели потребуется не более 0,5 м2 площади пола. Дополнительный бак-сепаратор займет еще около 0,25 м2. Большая двухступенчатая система с циклоном может иметь высоту более 2,5 м и уменьшить свободную площадь на 1,5 м2. Если планируете перемещать портативный стружкосос от станка к станку, прикиньте, хватит ли места для маневрирования в проходах, а также для парковки самого стружкососа и хранения шланга. Решив устроить централизованную систему пылеудаления, следует освободить место на стене или потолке для разводки труб ко всем станкам, чтобы под ногами не было препятствий (прочтите вставку «Как разместить воздуховоды»). Тщательно продумайте план размещения каждого из ваших станков. Для лучшей работы системы устанавливайте станки, требующие наибольшего воздушного потока (рейсмусовый, строгальный и шлифовальный), как можно ближе к стружкососу.

Наконец, обследуйте электросеть в мастерской, чтобы выяснить, выдержит ли она включение и одновременную работу деревообрабатывающего станка и стружкососа.

Стружкоотсос и циклон своими руками

Подготовительные работы

- разработка плана, содержащего информацию о порядке изготовления и сборки конструктивных элементов;

- покупка и тестирование электродвигателя;

- подготовка материалов, инструментов;

- составление чертежа.

Необходимые инструменты

- дрель;

- лобзик;

- шуруповёрт;

- нож;

- струбцины;

- карандаш;

- циркуль.

Кроме того понадобится набор свёрл, в котором должно быть корончатое 50 – 60 мм для работы по дереву.

Материалы и крепеж

Для изготовления стружкоотсоса своими руками потребуется воздуховод. Фактически можно взять шланг от пылесоса, главное, чтобы он был в текстильной оплётке и имел гофрированную структуру. Понадобится канализационная труба длиной до 150 мм и диаметром не меньше 50 мм. Запаситесь канализационным отводом с углом 45° при длине до 200 мм. Купите пластиковое, герметично, закрывающееся ведро объёмом 10 – 25 литров и такое же, но поменьше в пределах 5 – 10 л.

Дополнительно потребуется:

- фанерный лист толщиной 20 мм – главное, чтобы его размер превышал диаметр большого ведра;

- самонарезающие винты широкой, плоской головкой для дерева: их толщина должна составлять 2/3 от толщины фанеры;

- универсальный герметик на гелиевой основе.

Изготовление циклонного фильтра

Процесс самостоятельного изготовления фильтра включает несколько этапов:

- Монтаж фиксирующего кольца.

- Фиксация бокового патрубка.

- Прикрепление верхнего ввода.

- Монтаж фигурной вставки.

- Сборка фильтра.

Создание фиксирующего кольца и фигурной вставки

- Обрежьте у маленького ведра бортик, к которому крепится крышка, чтобы получить цилиндр.

- Теперь поставьте ведро на лист фанеры и очерчиваем его дно карандашом для получения окружности, для которой, руководствуясь азами геометрии, определяют центр.

- После этого чертится вторая окружность, диаметром, большей первой на 30 мм.

- Теперь выпиливаем лобзиком детали по этим окружностям для того, чтобы получить кольцо со вставкой.

Установка фиксирующего кольца

Монтаж фиксирующего кольца начинается с того, что оно крепится на кромке маленького ведра, в результате чего формируется бортик.

- Используем для этого самонарезающие винты.

- Надо перед этим засверлить отверстия, чтобы избежать расщепления фанеры.

- Теперь надо разметить крышку большого ведра, поставив его на неё и обведя карандашом.

- Остаётся вырезать деталь ножом и установить её на борт маленького ведра, зафиксировав саморезами.

Установка бокового патрубка

Используем для изготовления патрубка канализационный отвод 45°. Чтобы его установить, надо коронкой высверлить отверстие в верхнем отделе маленького ведра, функцию которого теперь выполняет дно. Просверлив отверстие, сделайте его каплевидным, воспользовавшись ножом, тем самым, обеспечив надёжное прилегание патрубка, который фиксируется герметиком и саморезами.

Установка верхнего ввода

- Необходимо в верхнем сегменте маленького ведра просверлить отверстие, тем, где раньше был центр дна.

- Чтобы напрочь закрепить патрубок, надо воспользоваться квадратной фанерной заготовкой, толщина которой 20 мм, её центральное отверстие, должно быть рассчитано на патрубок диаметром 50 мм.

- Заготовка крепится снизу самонарезающими винтами, желательно, чтобы их было 4-е.

- Герметичность стыков обеспечивается с помощью герметика, посредством, которого и фиксируется верхний патрубок, без задействования дополнительных крепежей.

Сборка циклонного фильтра

Сделанную конструкцию надевают на большое ведро, получая аппарат с примерной высотой 520 мм. Основная задача на этом этапе заключается в верном подсоединении воздуховодов, осуществляемом по следующей схеме:

1. Верхний патрубок прикрепляется к пылесосу.

2. Входящий под углом сбоку отвод подсоединяется к шлангу.

Частые виды поломок, куда обращаться за ремонтом

Строительные пылесосы — техника, которая требует особого внимания и ухода. Они будут служить длительное время только в случае бережной эксплуатации. Обслуживание устройств заключается в очистке и замене фильтров, пылесборников.

К наиболее частым поломкам строительных пылесосов для столярных мастерских относятся:

- Снижение всасывающей способности — возникает из-за деформаций или засорения шлангов, поломки регулятора разряжения.

- Не работает индикатор запыленности — образуется из-за заклинивания поршня, соскочившей пружины.

- Остановка электродвигателя в процессе работы.

- Скрежет из-за проворачивания подвижных дисков.

Любая возможная неисправность строительных устройств для уборки требует качественного проведения ремонтных работ. Поэтому рекомендуется обращаться в сервисный центр, чтобы устранить проблему

При выборе модели важно ориентироваться на наличие сервиса в городе, чтобы можно было своевременно отремонтировать устройство или заменить необходимые комплектующие

Пылесос для столярки — полезный инструмент, который обеспечит чистоту в мастерской, повысит работоспособность сотрудников и рейтинг среди клиентов.

Как сделать фильтр типа циклон и воздуховод своими руками?

Сначала необходимо определить мощность вентилятора, ведь именно от нее будет зависеть производительность всей системы. Четкой формулы не существует. Но в большинстве случаев для обслуживания одного фуговочного станка с длинной барабана в 30 см или одного фрезерного станка с диаметром фрезы 10 см достаточно мощности 1,5–2 кВт.

Если невозможно достать вентилятор достаточной мощности, то можно использовать бытовой пылесос старой модели, однако такая система аспирации пригодна лишь для ручного электроинструмента.

При работе со станком такая вентиляция будет часто забиваться, ведь скорости движения воздуха не хватит для нормального продвижения стружки по воздуховоду.

После этого нужно выбрать тип и конструкцию фильтра. Полноценные циклонные фильтры сделать довольно сложно.

Но из обычной железной или пластиковой бочки объемом 200–500 литров можно сделать очистное устройство, пригодное для использования в гараже или маленькой столярной мастерской.

Для этого нужна бочка с герметичной закрывающейся крышкой, любая щель резко снизит эффективность системы.

В крышку нужно вставить два патрубка – один короткий и прямой, другой чуть длинней и изогнутый под углом 45 градусов. В качестве патрубков подойдут обычные трубы из ПВХ диаметром 50–110 мм.

Короткий и прямой патрубок нужно вставить в крышку по центру, а более длинный и изогнутый (его делают из прямого отрезка трубы и уголка 45 градусов) — на расстоянии 1 см от края бочки и повернуть его приблизительно параллельно стенке.

Оба патрубка необходимо не только закрепить, но и герметизировать, для чего хорошо подходит термоклей. Короткий патрубок будет выходом, а длинный входом фильтра, поэтому воздуховод, ведущий к станку подключают к длинному патрубку, а воздуховод, ведущий к вентилятору соединяют с длинным.

Установка входного патрубка не в крышку, а в стенку бочки так, чтобы поток воздуха шел вдоль стенки, усложнит конструкцию, но повысит эффективность очистки.

Последовательная установка двух фильтров этого типа повысит эффективность очистки, ведь в первом будет оседать крупная и мелкая стружка, а второй задержит мелкую пыль. Если сделать крышку из плексигласа, то вы сможете контролировать наполнение фильтра и выбирать время его очистки.

Выбрав вентилятор и сделав фильтр, необходимо подобрать материал для воздуховодов.

Гибкие ПВХ шланги удобны и недороги, но обладают невысокой стойкостью к истиранию, поэтому срок их службы составляет 1–3 года.

Полиуретановые шланги служат 3–5 лет, но обходятся в несколько раз дороже аналогов из ПВХ. Иногда используют канализационные ПВХ трубы.

Однако из-за необходимости герметизировать каждый стык, такой воздуховод обходится заметно дороже того, что сделан из шланга.

Воздуховод из металлических труб обходится максимально дорого, но срок его службы неограничен, а сопротивление движению воздуха минимально.

Мы также подготовили ссылки на форумы, где пользователи обсуждают, как сделать циклон своими руками, а также самостоятельное изготовление и использование других аспирационных систем:

- мастеровой;

- металлический форум;

- форум профессиональных мебельщиков;

- форум любителей станков с ЧПУ.

Как сделать фильтр типа циклон и воздуховод своими руками?

Сначала необходимо определить мощность вентилятора, ведь именно от нее будет зависеть производительность всей системы. Четкой формулы не существует. Но в большинстве случаев для обслуживания одного фуговочного станка с длинной барабана в 30 см или одного фрезерного станка с диаметром фрезы 10 см достаточно мощности 1,5–2 кВт.

Если невозможно достать вентилятор достаточной мощности, то можно использовать бытовой пылесос старой модели, однако такая система аспирации пригодна лишь для ручного электроинструмента.

При работе со станком такая вентиляция будет часто забиваться, ведь скорости движения воздуха не хватит для нормального продвижения стружки по воздуховоду.

После этого нужно выбрать тип и конструкцию фильтра. Полноценные циклонные фильтры сделать довольно сложно.

Но из обычной железной или пластиковой бочки объемом 200–500 литров можно сделать очистное устройство, пригодное для использования в гараже или маленькой столярной мастерской.

Для этого нужна бочка с герметичной закрывающейся крышкой, любая щель резко снизит эффективность системы.

В крышку нужно вставить два патрубка – один короткий и прямой, другой чуть длинней и изогнутый под углом 45 градусов. В качестве патрубков подойдут обычные трубы из ПВХ диаметром 50–110 мм.

Короткий и прямой патрубок нужно вставить в крышку по центру, а более длинный и изогнутый (его делают из прямого отрезка трубы и уголка 45 градусов) — на расстоянии 1 см от края бочки и повернуть его приблизительно параллельно стенке.

Оба патрубка необходимо не только закрепить, но и герметизировать, для чего хорошо подходит термоклей. Короткий патрубок будет выходом, а длинный входом фильтра, поэтому воздуховод, ведущий к станку подключают к длинному патрубку, а воздуховод, ведущий к вентилятору соединяют с длинным.

Установка входного патрубка не в крышку, а в стенку бочки так, чтобы поток воздуха шел вдоль стенки, усложнит конструкцию, но повысит эффективность очистки.

Последовательная установка двух фильтров этого типа повысит эффективность очистки, ведь в первом будет оседать крупная и мелкая стружка, а второй задержит мелкую пыль. Если сделать крышку из плексигласа, то вы сможете контролировать наполнение фильтра и выбирать время его очистки.

Выбрав вентилятор и сделав фильтр, необходимо подобрать материал для воздуховодов.

Гибкие ПВХ шланги удобны и недороги, но обладают невысокой стойкостью к истиранию, поэтому срок их службы составляет 1–3 года.

Полиуретановые шланги служат 3–5 лет, но обходятся в несколько раз дороже аналогов из ПВХ. Иногда используют канализационные ПВХ трубы.

Однако из-за необходимости герметизировать каждый стык, такой воздуховод обходится заметно дороже того, что сделан из шланга.

Воздуховод из металлических труб обходится максимально дорого, но срок его службы неограничен, а сопротивление движению воздуха минимально.

Мы также подготовили ссылки на форумы, где пользователи обсуждают, как сделать циклон своими руками, а также самостоятельное изготовление и использование других аспирационных систем:

- мастеровой;

- металлический форум;

- форум профессиональных мебельщиков;

- форум любителей станков с ЧПУ.

Критерии выбора

Выбор стружкоотсосов Перед тем, как приобрести пылесос для мастерской, рекомендуется обращать внимание на следующие показатели:

- объем контейнера — он выбирается в зависимости от площади помещения и уровня работ. Идеально для столярной мастерской брать устройство с объемом 15-20 литров. Чем больше показатель, тем габаритнее будет инструмент.

- способ перемещения — для удобной работы он должен быть максимально простым;

- чем больше будет показатель мощности, тем лучше пылесос будет справляться с большим мусором.

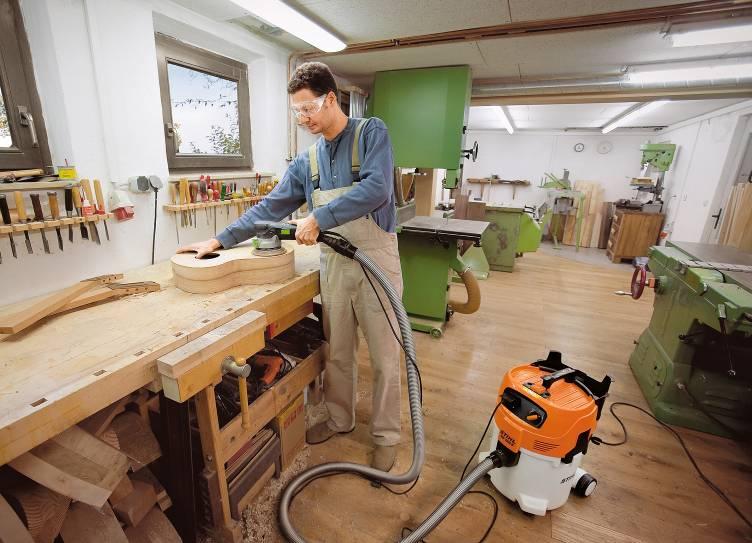

Если приобретается пылесос для уборки в столярной мастерской, то чаще всего используются устройства с длинными гибкими стружкоотсосами. Это должны быть инструменты небольших размеров, которые можно легко перемещать.

В зависимости от вида мусора пылесосы подразделяются на категории:

- L- класс — предназначены для удаления обычной пыли, которая не представляет опасности для человека. Оснащены простыми фильтрами, которые обеспечивают 99% фильтрации загрязнений.

- М-класс — пылесосы этого типа приобретаются для уборки загрязнений средней степени опасности. К ним относятся древесная пыль, сплавы марганца, никеля и меди.

- Н-класс — это устройства, которые направлены на уборку пыли, опасной для здоровья. К таким видам загрязнения относятся плесень, химические соединения, свинцовая пыль, грибки.

Наиболее оптимальным вариантом для строительной мастерской считается класс М. С его помощью можно удалить любой строительный мусор, технологические отходы в столярке.

Строительные пылесосы в свою очередь подразделяются на промышленные и любительские. Первый вид характеризуется крупными размерами, объемными мусоросборниками. Такие модели предназначены для крупных производств.

Важно! Для небольших мастерских лучше выбирать компактные устройства, которые легко передвигаются, имеют небольшие габариты. В связи с этим рекомендуется перед покупкой проанализировать, с какой интенсивностью будет эксплуатироваться устройство, какой объем мусора предстоит убирать

Циклон из пластиковых вёдер

В качестве корпуса устройства можно использовать 10 литровые пластиковые вёдра из-под водоэмульсионной краски. Подготавливают следующие инструменты и материалы.

Инструменты

- строительный нож;

- маркер или карандаш;

- циркуль;

- электролобзик;

- шуруповёрт;

- пила-ножовка;

- шило;

- клеевой пистолет.

Материалы

- два пластиковых 10 литровых ведра;

- водопроводная ПВХ труба и уголок ø 32 мм;

- автомобильный воздушный фильтр;

- клеевой стержень;

- строительная фанера;

- кровельное железо;

- саморезы;

- шланги от пылесоса;

- столярный клей;

- герметик.

Пошаговая инструкция сборки циклона

- С вёдер снимают крышки. Одно из них разрезают по высоте пополам.

- Отрезок трубы заключают в коробчатую конструкцию из фанеры.

- Дощечки из фанеры склеивают столярным клеем так, чтобы внутри коробки плотно помещалась труба.

- Пространство между патрубком и фанерой заполняют герметиком.

- Делают шаблон из картона или плотной бумаги, который повторяет изгиб боковой поверхности ведра в верхней его части (70 – 100 мм от крышки ёмкости).

- Приложив шаблон к коробке, карандашом или маркером наносят линию изгиба.

- Электролобзиком обрезают коробку вместе с трубой, следуя намеченной линии.

- Конструкцию прислоняют к ведру.

- Изнутри ёмкости карандашом намечают контуры отверстия патрубка. Делают это таким образом, чтобы патрубок входил в отверстие под наклоном вниз (20 – 300 от горизонтали)

- Ножом вырезают проём.

- По периметру прислонённой фанеры изнутри ёмкости прокалывают шилом дырочки.

- С помощью шуруповёрта саморезами через дырочки крепят фанерное обрамление патрубка к ведру.

- Проверив надёжность крепления коробки, с внешней стороны клеевым пистолетом герметизируют периметр соприкосновения.

- Из кровельного железа вырезают круг, диаметром равным внутренней окружности ведра – на высоте 70 мм от днища. Разметку выполняют циркулем.

- Жестяной круг разрезают наполовину от центра к краю.

- Внешние края разреза разводят на угол 300.

- Фигурную вставку устанавливают в ведре враспор.

- Вставка из жести в форме винта будет способствовать завихрению опилок, стружки и пыли, которые будут быстро отправляться в накопитель (1/2 часть второго ведра).

- У верхнего ведра срезают днище.

- Камеру циклона плотно вставляют в накопитель.

- В крышке верхнего ведра вырезают отверстие ø 32 мм. Это можно сделать соответствующей развёрткой или ножом.

- В отверстие опускают трубу, длиной 300 мм так, чтобы снаружи оставался патрубок высотой 70 мм.

- Место соединения обрабатывают клеевым пистолетом.

- Боковой патрубок соединяют шлангом с соплом деревообрабатывающего станка или мусорособирателя.

- Выступающую трубу из крышки ведра соединяют со шлангом пылесоса.

- Для того чтобы в пылесос попадал полностью очищенный воздух, на нижний конец трубы одевают цилиндрический воздушный фильтр.

- Из жести вырезают пятачок по внешнему диаметру фильтра. Пятачок (заглушку) вырезают с тремя язычками.

- К язычкам заглушки винтами или заклёпками крепят три полоски из жести, верхние концы которых отгибают.

- Отгибы крепят к тыльной поверхности крышки ведра винтами.

- Соединение заглушки и нижнего отверстия фильтра герметизируют клеевым пистолетом.

Циклонный фильтр готов к работе. По мере надобности верхнюю часть циклона вынимают из накопителя и освобождают его мусора. Фильтр периодически чистят зубной щёткой, заводя щетинки в складки гофры.

Пылесос для мастерской

Процесс механической обработки деревянных заготовок всегда сопровождается выделением пыли или разбрасыванием стружки и опилок. В современных электроинструментах предусмотрена возможность подключения каких-либо установок для сбора и отвода древесных отходов, но их приобретение для бытовых нужд не всегда оправдано. На домашнем уровне с проблемой пылеудаления успешно справляется самодельное устройство. Рассмотрим подробно порядок изготовления пылесоса для мастерской.

Необходимые материалы и инструменты

Основой для реализации проекта служит старый бытовой пылесос, от которого используют следующие компоненты: •Моторную часть; •Регулятор мощности; •Провод электропитания; •Всасывающий шланг; •Насадки.

Для корпуса самоделки подбирают полиэтиленовую бочку емкостью 50–80 литров, обязательно с фиксируемой крышкой. Также понадобится: •Кусок пластиковой канализационной трубы диаметром 50 мм; •Фанера толщиной 5–10 мм; •Болты и гайки М6 – по 14 штук; •Полоса оцинкованной жести; •Фильтр воздушный от микроавтобуса; •Выключатель на 220 Вольт; •Шпилька резьбовая с шайбами и гайками; •Герметик строительный; •Наждачная бумага; •Стержни клеевые; •Сливной гофрированный шланг для стиральной машины; •Гофра электромонтажная ПНД 32.

Стыковочные узлы изготавливают из пластмассовых трубок и фитингов, подбираемых в зависимости от размеров патрубков на инструментах и диаметров заборных шлангов пылесоса.Перечень используемых инструментов: •Клеевой пистолет; •Дрель; •Ключи слесарные; •Отвертки; •Кусачки; •Электрический лобзик; •Острый нож; •Напильники; •Пистолет для герметика.

Процесс изготовления пылесоса для мастерской

Отступив от верха примерно 100 мм, на стенке бочки размечают отверстие под входной патрубок и высверливают его с помощью дрели. Затем ножом придают дырке овальную форму таким образом, чтобы внутренний конец трубы разместился вплотную к стенке и был направлен вниз под небольшим углом. Обезжиривают соединяемые поверхности и, используя клеевой пистолет, фиксируют патрубок на месте.

Тем же «горячим» способом на наружной части трубы закрепляют переходник для засасывающего шланга.

Лобзиком вырезают из фанеры два круга диаметром, немного меньшим, чем у крышки бочки. В заготовках делают сначала два отверстия под болты и закрепляют ими детали с обеих сторон крышки. Далее просверливают остальные дырки, снимают круги и шкуркой удаляют заусенцы. Наносят по периметру заготовок герметик, размещают детали на крышке и полностью устанавливают крепеж. По центру фанерных кругов выполняют отверстие под шпильку, а чуть в стороне – под забор воздуха моторным блоком.

С воздушного фильтра кусачками удаляют металлическую сетку, иначе она будет забиваться опилками и мешать очистке пылесоса. Один торец цилиндра закрывают заглушкой из фанеры.

Подготовленный фильтрующий элемент закрепляют на шпильке барашковой гайкой.

Моторная часть, как правило, имеет круглые формы. Поэтому для удобства монтажа из корпуса старого пылесоса вырезают пластиковые части, в которых находился двигатель. Благодаря им для закрепления агрегата на крышке бочки потребуется лишь один хомут, изготавливаемый из полоски жести.

Рядом с двигателем размещают выключатель и регулятор мощности, поместив последний в подходящую коробку. Остается соединить элементы между собой проводами и подключить кабель с вилкой. Убедившись в правильности соединений и в отсутствии оголенных контактов, подают питание и проверяют работу устройства.

Стандартный всасывающий шланг бытового пылесоса слишком короткий – его наращивают гофрированной трубкой для прокладки проводки или другим подобным изделием.

Изготовление насадок и переходников

Чистота в мастерской начинается с верстака. Для уборки рабочего места приспосабливают типовую щетку, идущую в комплектации бытового прибора.

Подсоединяют насадку посредством резинового переходника, отрезанного от соответствующей по калибру трубки, например, от патрубка системы охлаждения автомобиля.

Одним из самых мусорящих электроинструментов является электрорубанок. Выкидной штуцер у инструмента достаточно большой, скорее всего, шланг пылесоса подсоединится без проблем.

Для ручной плоскошлифовальной машины потребуется изготовить переходник, припаиваемый к фиксатору пылевого мешка.

В этом случае пригодится более тонкий шланг от слива стиральной машины и возможность электронного снижения мощности всасывания пылесоса, чтобы корпус не сжимался.

Эта же гофра подходит для отсоса стружки из рабочей зоны ручного фрезера.

Методом подбора находят соответствующие детали и для поддона круглопильного станка.

Стоимость устройств для удаления и сбора древесных отходов

Стоимость как отдельных узлов, так и готовых систем зависит от многих факторов, основным из которых является производительность, то есть объем перекачиваемого за единицу времени воздуха.

Очень важны количество и тип фильтрующих элементов, из которых наиболее дешевыми являются мешки из иглопробивной ткани.

Такие мешки пропускают воздух, но задерживают стружку, опилки и мелкую пыль. После заполнения мешок выкидывают, а на его место устанавливают новый.

Более дорогие фильтры работают на циклонном эффекте, хотя и среди них встречаются модификации с мешками.

Самые дорогие – это полноценные пластиковые или металлические циклоны, обладающие большим бункером, что позволяет использовать их для сбора отходов обработки древесины с целью последующего вывоза.

На стоимость воздуховода влияет и материал, из которого он изготовлен, поэтому самые дешевые шланги делают из ПВХ, более дорогие и гибкие — из полиуретана. Мы подготовили таблицу, в которую включили различные варианты готовых устройств и вентиляторов, некоторые из которых используются и на промышленных объектах, чтобы вы могли примерно оценить их стоимость:

| Модель | Назначение | Описание и характеристики | Цена рублей | Сайт продавца или производителя |

| Анкорд ВУ-5000 | Стружкоотсос | Основа устройства – пылевой вентилятор, к которому подключают 1-4 фильтрующих блока, состоящих из «Циклона» и фильтра тонкой очистки. Стружкоотсос перекачивает за час 5900 м3, при этом скорость воздуха на входе устройства составляет 66 метров. Подходит для обслуживания нескольких станков небольшой производительности. | 52000 | vacuum-press.ru |

| УВС-7000 | Аспирационная установка | Основа установки – центробежный вентилятор мощностью 5,5 кВт, перекачивающий 7000 м3 в час. В составе установки 4 фильтрующих устройства, состоящих из циклонного и бумажного фильтров. Из-за большого входного диаметра воздухопровода скорость воздуха на входе составляет 28 м/с. | 66000 | scperun.ru |

| ВР 01-4.5 | Центробежный вентилятор высокого давления | Центробежный вентилятор высокого давления, масса 65 кг, мощность электромотора 5,5 кВт, производительность 7000 м3 в час, может быть использован с любым фильтрующими элементами. Диаметр патрубка 280 мм. | 50000 | www.eventa-k.ru |

| ПУА-М-1500 | Стружкоотсос | Аппарат небольшой мощности, за час перекачивает 1500 м3 воздуха и может обслуживать 1-3 станка. Штатно оснащен фильтром-мешком, можно дополнительно подключить еще 2 таких же фильтра. | 37000 | www.ekovent.ru |

| JCDC-3 | Циклонная очистная установка | Очистная установка состоит из вентилятора высокого давления и многофункционального фильтра типа «Циклон». Фильтр этой конструкции лучше очищает воздух, чем его аналоги с мешками, а также разделяет загрязнения по размеру фракции, поэтому мелкие опилки и пыль собираются в одну емкость, а крупные опилки и стружка в другую. | 140000 | jet-online.ru |

| Корвет 60 | Пылесос для сбора стружки | Пылесос мощностью 750 вт, оснащен одним фильтром-мешком. Может обслуживать станок небольшой производительности работающий непродолжительное время. Чаще всего этот пылесос применяют в домашних мастерских, подключая его поочередно к различным станкам. | 7920 | enkor.ru |

| PO50 | Шланг для вентиляции | Полиофеновый шланг для систем аспирации, усилен металлической спиралью, длина 10 м, диаметр 50 мм. | 1970 | bi-teh.ru |

| Uniflex PUR.05.90.10 | Шланг для вентиляции | Полиуретановый шланг для стружкоотсосов, диаметр 90 мм, длина 10 м | 5240 | cmt-shop.ru |

Особенности эксплуатации

Воздух после циклонного фильтра всё-таки не до конца очищен от древесной стружки и металлической пыли. Поэтому воздуховоды время от времени необходимо чистить.

Поэтому же выхлопной патрубок промышленного пылесоса нежелательно размещать внутри мастерской. Лучше всего от воздушного насоса (или пылесоса, если используется он) вывести воздуховод из мастерской наружу.

Следите за заполнением корпуса циклона. Накопившиеся отходы не должны подступать к центральному (отсасывающему) патрубку ближе, чем на 100-150 мм. Поэтому своевременно опорожняйте бункер.

О том, какие существуют особенности пылесосов для стружки и опилок, смотрите в следующем видео.

Пылесосы с циклонным фильтром

Приборы для уборки дома различаются по типу пылесборника. В описании модели указывается один из известных типов: мешок из нетканого материала или бумаги, аквафильтр или циклонный фильтр. Последний вариант характерен для пылесосов, предназначенных для сухой уборки.

Особенности конструкции циклона

Первые модели не отличались разнообразием: под крышкой находилось свободное пространство, куда вставлялись сменные мешки для мусора.

Некоторые были одноразовыми, чаще всего бумажными, другие – из практичного материала, легко поддающегося стирке. Минус мешковых агрегатов – неудобная эксплуатация.

Со временем этот недостаток исправили, заменив сменный элемент пластиковым контейнером. Он бывает различной формы – цилиндрической, кубической, в виде колбы. Существуют емкости, которые устанавливают под крышку, другие крепятся с внешней стороны.

Чтобы снять резервуар с корпуса, необходимо нажать на кнопку, находящуюся на ручке. Часто эту процедуру можно выполнить одной рукой

Чтобы снять резервуар с корпуса, необходимо нажать на кнопку, находящуюся на ручке. Часто эту процедуру можно выполнить одной рукой

Вертикальные модели не имеют корпуса на колесах и по конструкции напоминают швабру, у них циклонный фильтр находится прямо на ручке. У пылесосов традиционной формы пластиковый резервуар может располагаться как в верхней части корпуса, так и сзади.

Рассмотрим конструкцию на примере модели марки Hoover.

В крышке пластикового резервуара находится фильтр, который время от времени необходимо чистить.

Например, у Самсунгов он имеет губчатую структуру, которая достаточно быстро забивается мелкой пылью. Загрязненная губка легко моется в мыльной воде – без этой процедуры пылесос будет подавать сигналы и резко снизит мощность.

Циклонный фильтр может присутствовать у всех известных видов пылесосов:

- ручных;

- вертикальных;

- обычных;

- роботизированных агрегатов.

У промышленных моделей часто вместо циклонного фильтра может вставляться объемный мешок – для уборки и утилизации строительного мусора.

Принцип работы прибора

В пылесосах с мешком мусор засасывается внутрь трубы и с потоком воздуха попадает прямо в мешок.

У приборов с циклонным фильтром принцип действия немного другой. Благодаря особой конструкции пылесборника образуется небольшой мощный вихрь, который разбрасывает пыль по стенкам резервуара и не дает ей вернуться обратно в трубу.

Обычно кроме основного резервуара есть небольшое промежуточное отделение, где остаются крупные частички мусора и волосы. А мелкую пыль генерируемый поток воздуха центробежной силой выталкивает в основную емкость.

Результат работы – заполненный пластиковый бак, который нуждается в регулярной чистке.

Циклонные системы у моделей различных марок отличаются, но они всегда оснащены системой фильтрации.

Как правило, сеточки или промежуточные секции отделяют большой мусор, губки задерживают мелкую пыль, а фильтр HEPA установлен на выпуске и не дает мельчайшим пылинкам вернуться обратно в помещение.

Чтобы пыль не разлеталась по помещению в момент чистки циклонного фильтра, некоторые производители оснащают его системой прессования. Пример – технология Kompressor в приборах марки LG

Чтобы пыль не разлеталась по помещению в момент чистки циклонного фильтра, некоторые производители оснащают его системой прессования. Пример – технология Kompressor в приборах марки LG

Спиралеобразное движение воздуха, которое формирует циклонный фильтр, используют не только в домашних бытовых приборах. Циклоны применяют в промышленных установках на предприятиях для сбора порошкообразных веществ и той же пыли.

Когда стоит использовать строительный пылесос

Те, кто постоянно сталкиваются со строительными, ремонтными и столярными работами, знают о необходимости своевременной уборки рабочего места по окончания этапа. Уборка может проводиться неоднократно в течение одного дня, поэтому вполне обоснованно желание облегчить себе процесс.

Те, кто постоянно сталкиваются со строительными, ремонтными и столярными работами, знают о необходимости своевременной уборки рабочего места по окончания этапа. Уборка может проводиться неоднократно в течение одного дня, поэтому вполне обоснованно желание облегчить себе процесс.

Кусочки пенопласта и полиэтиленовой пленки, обрезки гипрока, отколовшаяся штукатурка, пыль после разрезания газобетона — весь этот мусор оседает не только на горизонтальных поверхностях, но и, наэлектризовавшись, крепится на вертикальных стенах.

Уборка при помощи швабры и совка не всегда уместна из-за больших площадей, а мытье только превратит сухую грязь в мокрую жижу, особенно в помещениях без отделки.

Обычный бытовой прибор из-за малого размера пылесборника быстро забьется, его придется непрерывно чистить. При попадании крупных частиц и вовсе велик риск сломать технику.

Именно в таких условиях лучшим решением будет использование строительного пылесоса.

Материалы для стружкоотсоса и крепежные детали

Самостоятельно изготовленная конструкция должна быть герметичной и достаточно легкой. При этом она должна выдерживать давление, возникающее при цикличном вращении воздуха. Чтобы изготовить надежный прибор потребуется:

- Фанера толщиной в пределах 4 мм. Из нее можно легко изготовить прочный корпус;

- Деревянные бруски разного сечения;

- Поликарбонат;

- Фильтр. Для фильтрующей системы стружкоотсоса подходит фильтр от инжекторного ВАЗа. Стоит он недорого, но при этом хорошо справляется с удержанием крупных и мелких частиц;

- Двигатель. Его можно купить новый или взять со старого пылесоса;

- Герметик, саморезы, болты с гайками. Крепления необходимо подобрать так, чтобы они обеспечивали надежную герметизацию оборудования;

- Вентилятор по типу улитка. Внутри такого устройства должна быть мощная крыльчатка для стружкоотсоса, то есть лопасти, захватывающие воздух;

- Переходники для соединения отдельных рукавов (труб) стружкоотсоса. В основном они требуются, если прибор, предназначен для сбора большого количества стружки.