Цветовая маркировка

По сути своей редуктор — это регулятор давления смеси для сварки. Он в обязательном порядке входит в состав оборудования для сварочного полуавтомата, использующего принцип сварки в защищенной газовой среде. Минимум два редуктора (каждый к своему баллону) используют в установке газовой сварки и резки.

Безусловно, лучшим решением будет выбирать для баллона с определенным газом только специально предназначенный для него редуктор. Существует строгая система цветовой маркировки:

- голубой цвет с черной надписью — кислород;

- белый с красным текстом — ацетилен;

- черный с синей надписью — технический аргон;

- черный с белой надписью — сырой аргон;

- черный с желтой надписью — углекислота (СО2).

На рынке или в магазине это легко сделать по цвету — цвет редуктора ля сварки соответствует цвету баллона, для которого он предназначен. Голубой — для кислорода, черный — для аргона (он же подойдет для углекислого газа), и так далее.

Что собой представляет дуговая полуавтоматическая сварка в среде аргона

Сварка MIG – полуавтоматическая сварка в среде инертных газов. В данном случае берется аргон – самый доступный и распространенный газ.

Принцип работы полуавтомата

Полуавтоматическая АДС – это механизированный процесс дуговой сварки, при котором электродная проволока подается с постоянной или переменной скоростью в зону сварки. Одновременно туда поступает газ аргон из баллона.

Сварка полуавтоматом решает проблему с неравномерным нагревом металла и защитой сварочного шва.

Инертный газ подается непосредственно в зону сварки. Идет регулировка подачи присадочной проволоки в соответствии с автоматической подстройкой сварочной силы тока.

Протяжный механизм подает сварочную проволоку. Правильное соотношение скорости подачи и температуры плавления дает равномерное заполнение шва.

Плюсы полуавтоматической АДС:

- Высокое качество шва.

- Облегчается поджиг дуги.

- Возрастает производительность работы.

- Простота технологии.

- Понятная настройка параметров на сварочных аппаратах.

- Наглядность. Видно формирование сварного шва.

- Свобода в пространстве.

- Соединение деталей малой толщины.

- Экономия времени. Не требуется зачистка швов от шлака и смена электродов.

Минусы:

- Дорогое оборудование.

- Немобильность.

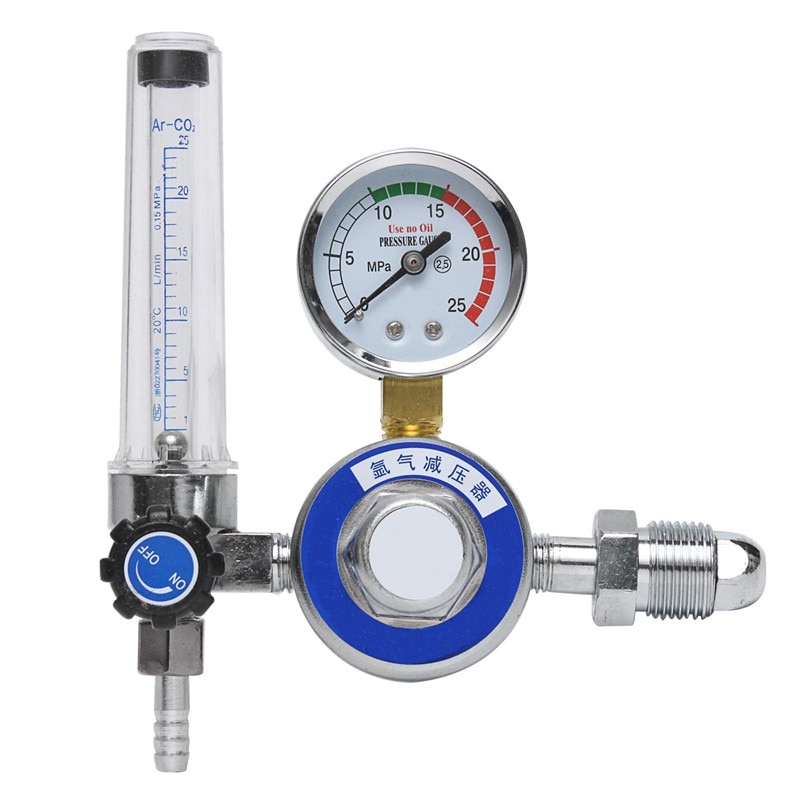

Углекислотный редуктор давления. Регулировка подачи защитного газа

Для нормального проведения газовой сварки основное оборудование сварочного поста комплектуется устройствами, обеспечивающими понижение и последующую стабилизацию давления двуокиси углерода, поступающей из газового баллона. В нашем случае, таким устройством является углекислотный редуктор. О выборе хорошего редуктора и его правильной настройке, мы и поговорим.

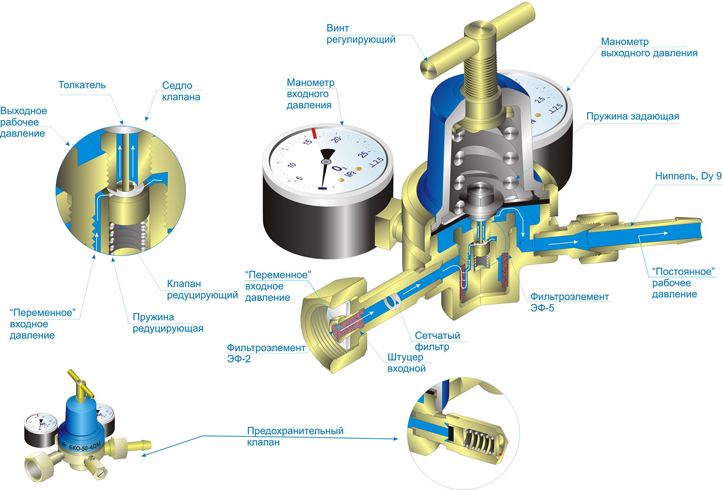

Устройство и принцип работы углекислотного редуктора

Углекислотный редуктор производит подачу газа под требуемым давлением, а также перекрытие клапана подачи СО2 из баллона при прекращении сварки. Конструкция узла включает в себя:

- Впускающий клапан.

- Уплотняющие элементы.

- Камеру с регулирующей мембраной.

- Выпускающий клапан.

- Верхнюю пружину.

- Управляющую пружину.

- Присоединительный штуцер.

- Корпус.

- Два манометра, которыми контролируется давление двуокиси углерода на входе и выходе.

- Запорный вентиль.

Распространенные заблуждения при выборе редуктора для сварочных работ (аргон, углекислота)

Генри Форд в свое время говорил: «Нет плохих автомобилей, есть люди, которые неправильно сделали свой выбор». Поговорим сегодня о том, как выбрать редуктор для полуавтоматической или автоматической сварки в среде защитных газов и сделать этот выбор правильно.

Заблуждение №1

Состоит в том, что многие сварщики выбирают редуктор УР-6-6. Чем он плох? Изначально он разрабатывался для пищевой промышленности еще в советское время, т.е. он использовался для газирования воды, всевозможных напитков, при консервации колбас, мяса, креветок и других продуктов. Сегодня же существует целая линейка редукторов, которые предназначены непосредственно для сварки в среде защитных газов, например:

- Универсальный АР-40/У-30

- На аргон АР-40-2

- На углекислоту У-30

Или их аналоги. Основной особенностью этих редукторов, в отличие от УР-6-6, является наличие на манометре низкого давления градуировки в л/мин для каждого рода газа. Это очень удобно для работы, вам уже не нужно будет, как на УР-6 настраивать расход на глаз, приблизительно или смотреть по таблицам.

Заблуждение №2

Когда выбирают для регулярного использования при сварке в среде защитных газов малогабаритный редуктор, который не предназначен для ежедневного использования и стопроцентной загрузки. «Малогабаритки», если их использовать в промышленности, будут недолговечны. При постоянной работе используйте редукторы большого габарита с более качественным редуцирующим узлом, который способен выдержать длительные механические и температурные нагрузки, более точно поддерживать заданное давление и расход, соответственно, потери газа в таком редукторе будут меньшими.

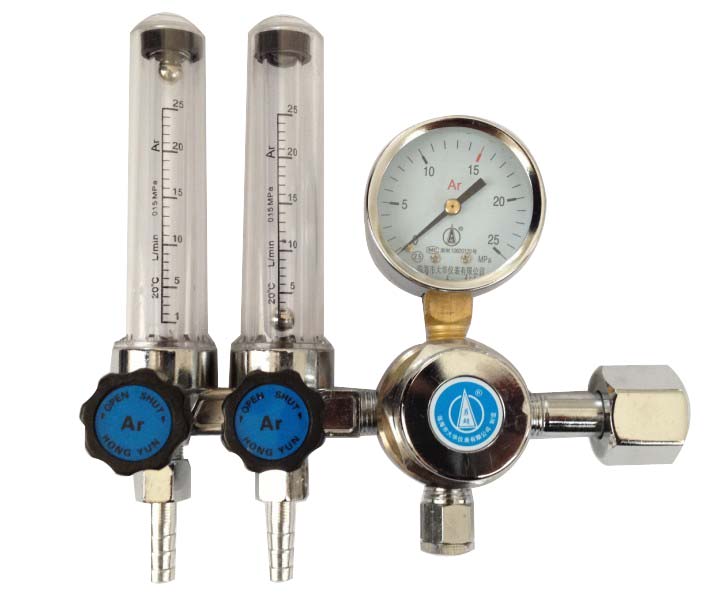

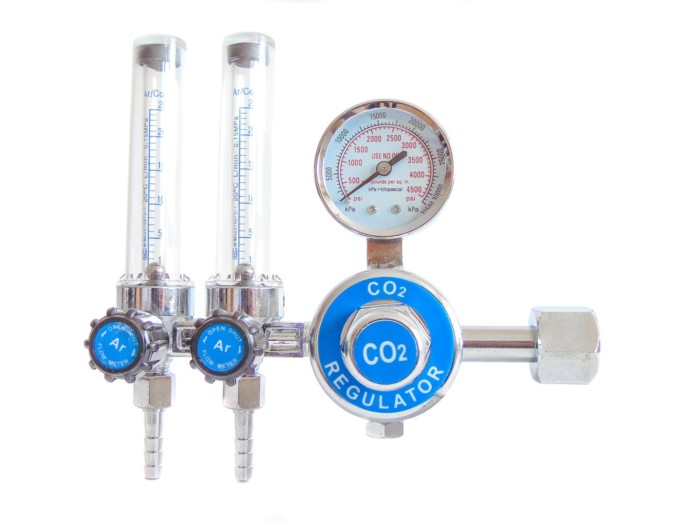

Заблуждение №3

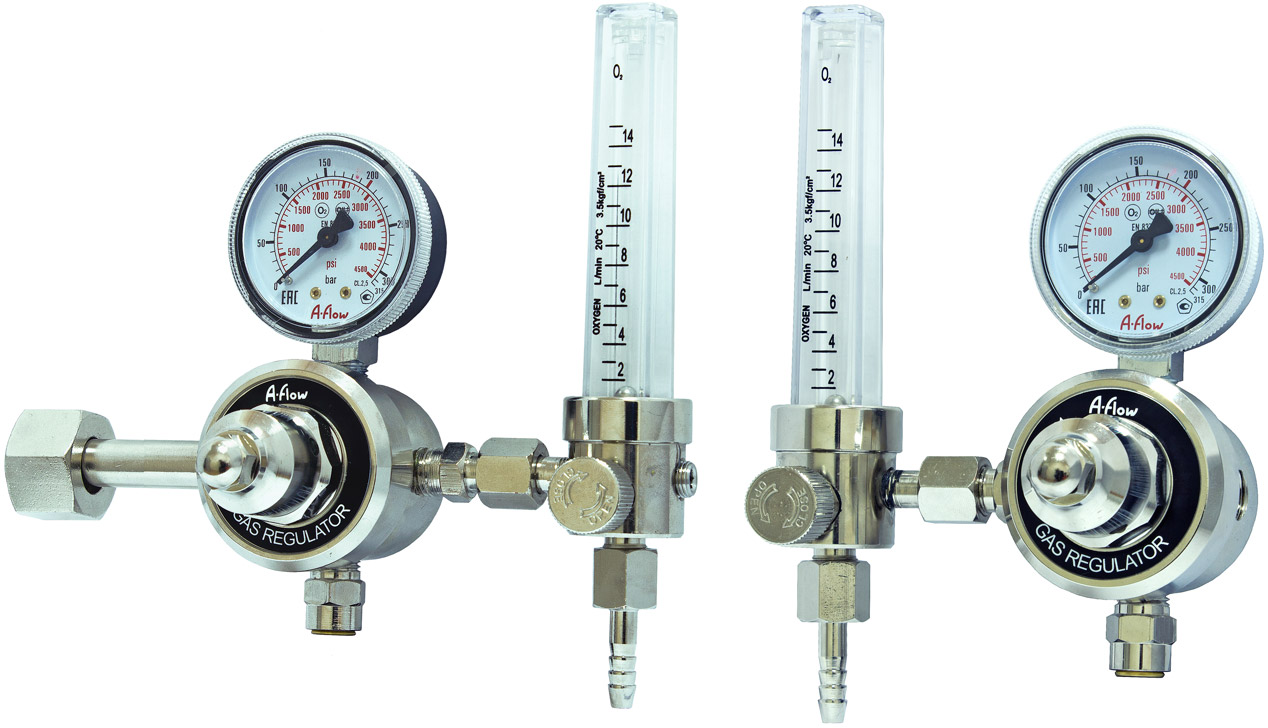

Многие сварщики думают, что редукторы с ротаметром являются более экономичными, чем с манометрическим указанием расхода. На самом деле это не так. Расход одинаковый. Отличие состоит только в том, что расход ротаметром измеряется и показывается в реальном времени, а редуктор с манометром показывает расход косвенно, т.е. в соответствии с расходной шайбой и рассчитанной шкалой в л/мин, нанесенной на манометр низкого давления.

Заблуждение №4

Некоторые сварщики думают, что редукторы с двумя ротаметрами предназначены для подключения двух сварочных постов. На самом деле они используются для сварки химически активных материалов, таких как титан, ведь при сварке титана защиту сварного шва нужно обеспечить с двух сторон. Пригодится такая защита и при сварке ответственных узлов из нержавейки. К первому ротаметру подключается горелка, через которую подается газ для защиты сварочной ванны, ко второму – рукав по которому газ поступает к обратной стороне шва.

Заблуждение №5

Применение (с целью экономия средств) вместо специализированного редуктора, допустим, редуктора кислородного или пищевого назначения. Этого делать нельзя, так как последние устройства не предназначены для сварки в среде защитных газов. Особенно при работе в среде углекислого газа они будут постоянно замерзать и выходить из строя, что грозит потерей углекислоты или аргона, которые достаточно дорогостоящие. Поэтому вместо экономии вы потеряете.

Заблуждение №6

Не использовать подогреватели при работе с углекислотой. Диоксид углерода имеет высокий коэффициент расширения, поэтому в процессе его испарения из баллона и редуцирования температура на редуцирующем клапане может понижаться до – 60 градусов. Влага, которой достаточно много в этом газе, кристаллизуется, что может привести к выходу из строя редуктора, что в свою очередь повлечет или прекращение подачи газа, или его самотек. Все это отразится на качестве сварных швов.

Применяйте при работе с углекислотой подогреватели. Они бывают:

- Проточного типа

- Встроенные на входной штуцер

- Встроенные (этот тип мы не рекомендуем покупать)

Заблуждение №7

Купив редуктор с ротаметром, некоторые сварщики пытаются снять корпус и регулировать задающий винт или клапан. Этого делать не нужно. Все уже настроено производителем. Ваша задача установить регулирующее устройство на баллон и подключить к сварочному аппарату.

svarka-master.ru

Физические и химические свойства

Свойства аргона типичны для члена VIII группы.

При обычной температуре Ar пребывает в газообразном состоянии. Молекула включает в себя единственный атома, химическая формула весьма простая: Ar. Температура кипения весьма низка : -185,8 °С при атмосферном уровне давления.

Растворимость в воде низкая — всего 3,29 мл на 100 мл жидкости

Плотность аргона при нормальных условиях составляет 1,78 кг/м3. Молярная теплоемкость газа- 20,7 Дж/Кмоль.

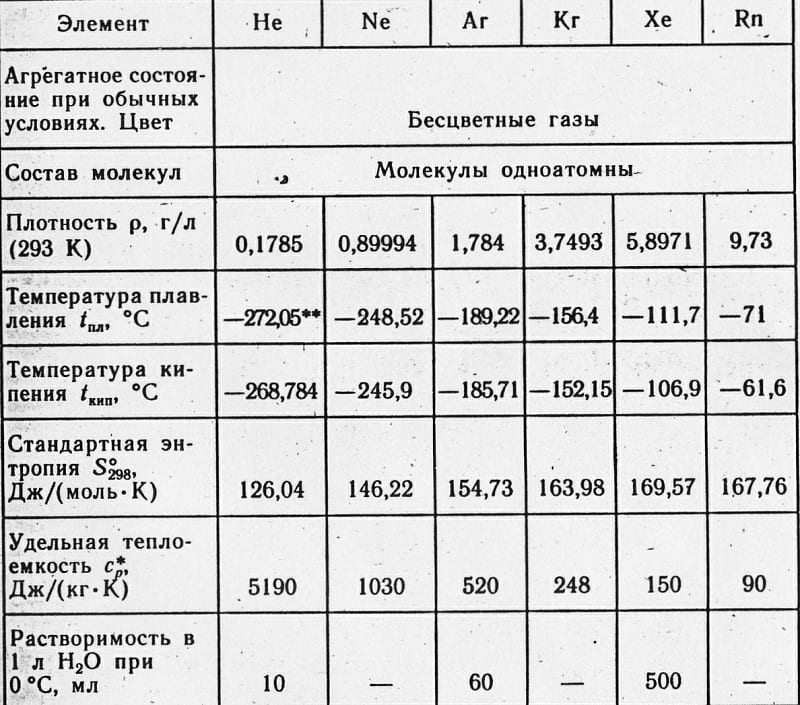

Характеристики аргона и других инертных газов

Газ практически полностью инертен. На сегодняшний день ученым удалось получить лишь два его соединения — CU(Ar)O, и гидрофторид аргона. Соединения существуют лишь при сверхнизких температурах. Предполагается, что Ar может входить в состав неустойчивых в нормальном состоянии молекул эксимерного типа. Такие молекулы могут существовать лишь в возбужденном состоянии, например, в ходе электроразряда высокой интенсивности. Такие соединения возможны с ртутью, кислородом и фтором.

Электроотрицательность по шкале Полинга равна 4,3.

Ионный радиус составляет 154, радиус ковалентности — 106 Пм. Ионизационный порог- 1519 кдж/моль

Атомная и молекулярная масса

Такие важные параметры, как атомная и молекулярная массы, показывают, насколько масса молекулы вещества и масса его атома соответственно превышают значение, равное одной двенадцатой доле массы атома водорода.

Ввиду того, что молекула Ar состоит из единственного атома, молекулярная и атомная масса аргона идентичны и составляют 39,984.

Структура аргона и его свойства

Изотопы

В природных условиях Ar встречается в качестве трех устойчивых изотопов

- 36Ar– процентная доля этого изотопа составляет 0,337% в ядре 18 протонов и 18 нейтронов;

- 38Ar- его доля всего 0,063%, в ядре 18 протонов и 20 нейтронов;

- 40Ar – наиболее распространен, его доля составляет 99,6%, в ядре так же 18 протонов, но уже 22 нейтрона.

Искусственным путем удавалось получать изотопы с массовым индексом от 32 до 55, наиболее стабильным из них оказался 39Ar, период полураспада которого составляет 268 лет.

Большая процентная доля 40Ar среди изотопов, встречающихся в природе, вызвана постоянным образованием его в ходе реакции распада изотопа калий-40. На 1000 кг калия в ходе таких реакций за год образуется не более 3100 атомов 40Ar. Но, поскольку эти реакции идут постоянно в течение сотен миллионов лет, изотоп накопился в природе в существенных объемах.

Доминирование тяжелого изотопа в природе обуславливает тот факт, что атомный вес Ar превышает атомный вес калия, находящегося в таблице следом за ним. При создании Периодической системы такого противоречия не было, поскольку аргон был обнаружен и свойства его были исследованы значительно позже, в первом десятилетии XX века. Первоначально Ar был помещен в первую группу таблицы, восьмая группа была выделена позднее.

https://youtube.com/watch?v=6Lol_kZJQFY

Ионы

Как и другие инертные газы (такие, как He и Ne), Ar подвержен ионизации. При возбуждении атомов и сообщении им высоких энергий возникают молекулярные ионы Ar2+.

Молекула и атом

Для инертных газов эти понятия идентичны, поскольку эти элементы не желают вступать в химическую связь даже с себе подобными. Молекула включает в себя один атом, химическая формула газа не отличается от обозначения элемента: Ar.

Молярная масса

Молярная масса аргона составляет 39,95 г/моль.

Существуют несколько методов ее вычисления:

- С применением относительной атомной массы M и коэффициента пропорциональности к, выражающего соотношение между относительной массой и молярной. Этот коэффициент является универсальной константой и равен для всех элементов. Молярная масса M выражается как произведение коэффициента пропорциональности на относительную массу.

- С использованием молярного объема. Потребуется найти объем, занимаемый при обычных условиях некоторой массой газа, далее рассчитать массу 22,4 литров вещества при таких же условиях.

- С применением уравнения Менделеева-Клапейрона, моделирующего идеальный газ.

pV = mRT / M,

проведя преобразования, получим выражение для молярной массы:

M=mRT/pV

где

- p – давление в паскалях,

- V –объем в кубометрах

- m – масса в граммах,

- Т — температура в Кельвинах,

- R – константа, значение которой 8,314 Дж/(моль×К).

Кислородный редуктор, его особенности

Устройство, которое предназначено для регулировки или снижения газа, который поступает из определенной емкости, например баллона, до необходимого регламентированного уровня называется редуктор. Также он должен обеспечивать стабильный рабочий процесс, если имеет место нахождения на газопроводе или рампе.

Кислородный редуктор — устройство

Кислородный редуктор используется для поддержания рабочего давления в баллоне, газопроводе, невзирая на перепады давления в меньшую и большую сторону. Этот агрегат играет огромную роль и имеет значительную ценность для сохранности газобаллонного оборудования. Его конструкция позволяет давать оценку правильной работе всей системы. Если данный узел не устанавливать, вполне реально получить «эффект запирания».

Данное состояние означает, что газ начнет выходить очень быстрым потоком и скорость его перемещения может достигнуть скорости звука, и баллон начнет вибрировать и двигаться по поверхности.

Кислородный редуктор имеет достаточно простую конструкцию, состоит из:

- Камеры с высоким давлением.

- Камеры с рабочим давлением.

- Соединительного клапана.

- Манометры для каждой из камер.

Технические параметры указываются в маркировке и обозначают:

- «С»- сетевой агрегат.

- «Р»- рамповое устройство.

- «Б»-баллонное устройство.

Сфера применения кислородных редукторов достаточно широкая:

- При произведении сварочных работ с применением баллонов, во избежание прерывания подачи газа, качество которого отвечает за результат работы.

- В медицинских заведениях устройство обеспечивает бесперебойную подачу кислорода пациентам которым введен наркоз и подключена ИВЛ.

- В авиации редуктор кислородный обеспечивает подачу кислорода пассажирам.

Мембранный расходомер

Это одни из наиболее простых приборов измерения расхода. Принцип их работы основан на перемещении мембран измерительных камер по мере поступления в них газа. Впуск и выпуск газа вызывает движение стенок камер, что в свою очередь приводит в движение счетный механизм. Число сокращений и расширений камер при этом пропорционально объему проходящего через прибор газа.

Данные приборы обладают широким диапазоном и относительно недороги, однако из-за невысокой точности, неустойчивости к повышенному давлению и невозможности измерения больших расходов, они являются практически неприменимыми в промышленной сфере.

Устройство ротаметра

Устройство ротаметра для визуального считывания информации, показано на Рис. 2.

Поплавок выполнен в виде цилиндра с обтекаемой формой. Верхняя часть поплавка содержит косые вырезы. Благодаря им набегающий поток заставляет вращаться и занимать устойчивое положение поплавок по принципу гироскопа, тем самым избегая трения о боковые стенки цилиндра. Показания считываются по верхнему срезу индикатора.

Рис. 2

Металлические ротаметры (Рис. 3) включают в себя металлическую трубу с переменным сечением 1, внутри которой располагается поплавок 2 с закрепленным на нем постоянным магнитом 3. Под воздействием постоянного давления (например, протекающей жидкости) поплавок занимает определенное положение, определяемое равными величинами силы тяжести с одной стороны и силы Архимеда и давления – с другой стороны. Также ферромагнитная шайба из стали закреплена на стрелке указателя расхода. Под воздействием магнита поплавка возникает отклонение стрелки. Шкала размечена под определенную жидкость или газ. Такие ротаметры в автоматизированных системах снабжены преобразователем угла поворота в напряжение или в цифровую форму.

Рис. 3

Измерение по перепаду давления

Чаще всего данный способ предполагает использование диафрагмы. В этом случае в трубопроводе для сужения потока устанавливается диафрагма, обычно представляющая собой пластину с отверстием в середине. Давление проходящего через диафрагму газа падает, при этом разница давлений до сужения и после него пропорциональна скорости, а значит и расходу проходящего газа. Используя дифференциальные датчики давления, можно узнать разницу давлений и перевести эти значения в значение расхода.

Еще одним прибором, использующим перепад давления для измерения расхода, является труба Вентури. В этом устройстве сужение и расширение трубопровода происходят постепенно. Труба представляет собой два усеченных конуса, соединенных узкими концами. При этом конус расширения имеет большую длину, чем конус сужения.

Подвидом трубы Вентури можно считать измерительное сопло, в котором, присутствует конус сужения, но в отличие от трубы Вентури, отсутствует расширяющаяся часть. Данный прибор используется в случае, если турбулентность потока крайне высока.

Также существуют расходомеры, в которых сужение потока создается при помощи клинового ограничителя. В остальном данные расходомеры аналогичны прочим приборам, использующим принцип измерения по перепаду давления.

Преимуществом данных расходомеров является достаточно высокая точность измерения, а также не столь значительное повышение стоимости при увеличении диаметра трубопровода. Основным недостатком же является то, что установленная диафрагма вызывает значительные потери напора проходящего по трубопроводу газа. Труба Вентури создает гораздо меньшие потери, чем диафрагма, однако является достаточно габаритной и дорогой. Кроме этого данные расходомеры плохо применимы при небольших значениях расхода.

На следующем графике можно увидеть значения потерь давления для разных типов сужающих устройств:

Продолжение:

Подобрать расходомер, подходящий для решения Вашей задачи, можно в каталоге продукции или обратившись к нашим техническим специалистам.

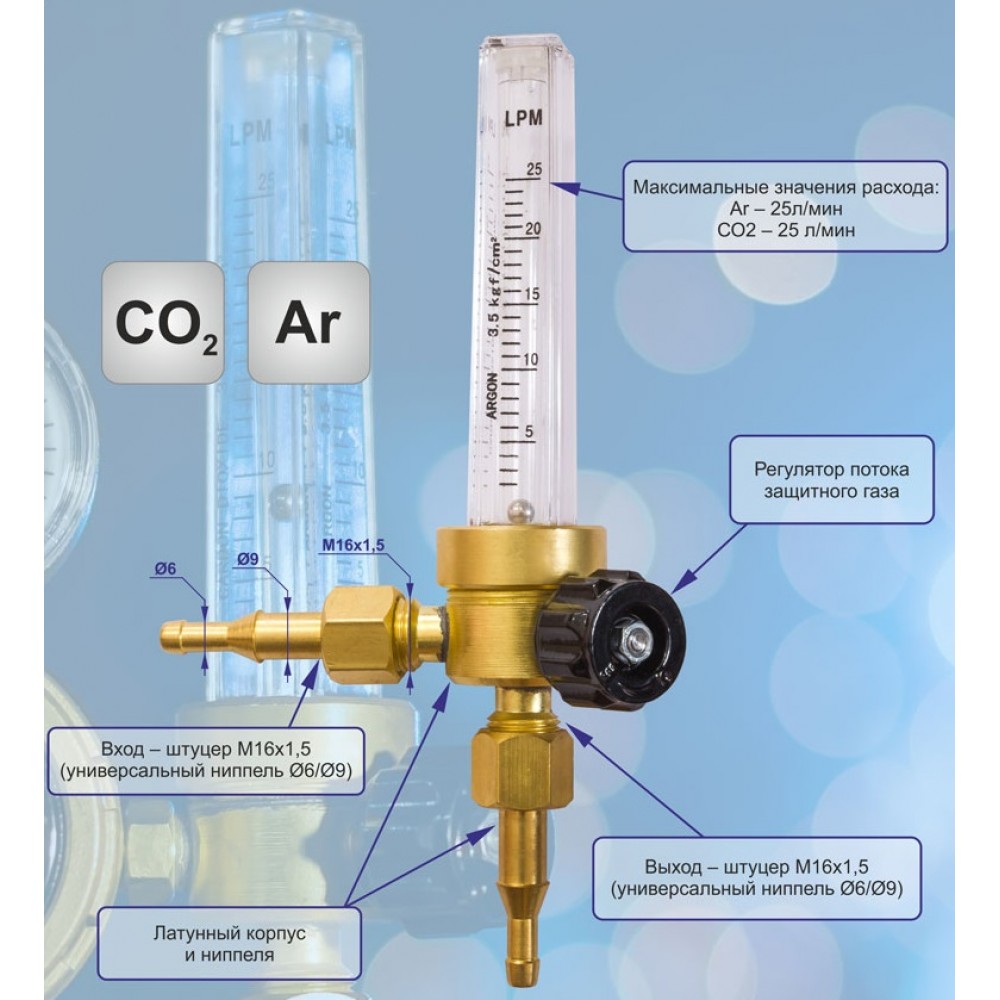

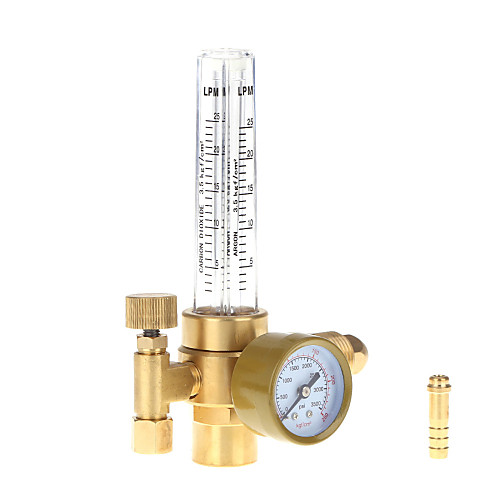

Регулятор расхода ProControl Ar/ CO2 c ротаметром PCARV0059

Регулятор расхода ProControl Ar/ CO2 c ротаметром PCARV0059

Регулятор расхода баллонный одноступенчатый для Аргона и Углекислоты. Вход: G3/4″, Выход: G1/4 Давл.вход.,бар: 200; Расход газа, л/мин: 3-30 Манометр 63 мм; Вентиль-дозатор; Евро стандарт

Подходит для использования с баллонами повышенного давления 200 атмосфер.

Редукторы баллонные GCE ProControl имеют массивную конструкцию, пригодную для ежедневного использования в цехах под крышей, а также для наружного использования. Их вертикально ориентированная конструкция повышает безопасность при манипуляции. Материал, использованный для изготовления редукторов , всегда выбран так, чтобы он был совместимым с конкретным типом газа. Каждый редуктор перед выходом с монтажной линии индивидуально отрегулирован и протестирован. Все редукторы были разработаны, изготовлены и протестированы в Европе с использованием более чем столетнего опыта группы GCE в производстве изделий этого типа. Вместе с тем во время всего процесса от разработки до изготовления были применены также новейшие технические знания. Редукторы газовые GCE ProControl отвечают требованиям, установленным нормой ISO 2503.

СВОЙСТВА

- Высокопроизводительный редуктор, пригодный для всех стандартных вариантов использования технических газов

- Безопасная конструкция, отвечающая норме ISO 2503

- Хорошая защита манометров с задней крышкой, которая предотвращает повреждение и попадание загрязнений

- Продлённый срок службы, приносящий экономию с точки зрения сервиса, запасных частей и общей замены

- Герметичный механизм регулирования, обеспечивающий точность и стабильность параметров

- Простое обслуживание, благодаря эргономичной компоновке

- Манометры с точностью, отвечающей норме ISO 5171, высококонтрастной стрелкой и шкалами в трёх самых широко используемых единицах измерения для лучшего контроля давления газа

ОСНОВНЫЕ ПРЕИМУЩЕСТВА

- Отличная стабильность выходного давления

- Эргономичный и массивный дизайн

- Высокая производительность

- Прекрасные параметры

- Безопасность при работе с кислородом

- Доступность запасных частей

- Доступные варианты для всех технических газов в баллонах под давлением с давлением заполнения до 300 бар

- Доступные принадлежности – защита от обратного удара, устройства экономии газа

- Пригодный для всех стандартных вариантов применения технических газов в баллонах под давлением

- Отвечает нормам EN ISO 2503, ISO 5171, ISO 9536, ISO 9090, ISO 5145

Мембранный расходомер

Это одни из наиболее простых приборов измерения расхода. Принцип их работы основан на перемещении мембран измерительных камер по мере поступления в них газа. Впуск и выпуск газа вызывает движение стенок камер, что в свою очередь приводит в движение счетный механизм. Число сокращений и расширений камер при этом пропорционально объему проходящего через прибор газа.

Данные приборы обладают широким диапазоном и относительно недороги, однако из-за невысокой точности, неустойчивости к повышенному давлению и невозможности измерения больших расходов, они являются практически неприменимыми в промышленной сфере.

Принцип работы ротаметра

Газообразная или жидкая среда поступает через входное отверстие в донной части ротаметра, движется вверх через колбу, а затем покидает прибор через выходное отверстие в верхней части. Результатом направленного вверх движения среды в конусообразной колбе является перемещение поплавка. Для того, чтобы поплавок перемещался в строго вертикальном направлении: вверх и вниз, монтаж ротаметра должен осуществляться в вертикальном исполнении. Для того, чтобы поплавок не выходил из колбы в верхней и донной ее частях устанавливаются стопорные устройства, такими устройствами могут быть пластмассовые или металлические фиксаторы. В качестве направляющего устройства для поплавка вдоль стенок внутри колбы проходят стеклянные или пластмассовые кромки, или ребра, которые предотвращают отклонение, переворачивание или заклинивание поплавка в колбе.

Обычно у ротаметра имеется шкала для снятия показаний о количестве движущейся среды. Шкала может быть выгравирована на самой колбе или же на какой-нибудь полоске, находящейся рядом с колбой. Шкала откалибрована в единицах измерения расхода потока, в кубических метрах, например. Фактическое показание изменяется в соответствии с изменением положения поплавка относительно шкалы.

Область применения

Защитный газ используется как мы уже говорили в механизированной сварки для защиты сварочной дуги и расплава от попадания газов из воздуха. Он используется 80% случаев использования полуавтоматической сварки, 20% это сварка самозащитой порошковой проволокой.

Область применения весьма широка так как данный процесс несложен и очень производителен. Полуавтоматом варят как тонкий металл в автосервисах, потому что ручной сваркой тонкий металл варить очень проблематично. Его легко прожечь. Так и используют на производстве металлоконструкций и крупных изделий.

Там ситуация обратная, швы протяженные, а толщина металла большая. Она применяется там, потому что этот процесс очень производительный и варить длинные швы и толстый металл ручной сваркой получается дорого и долго.

По большей части отличие здесь будут лишь в использовании самих аппаратов. В автосервисе как правило используются дешевые модели, а на производстве применяются дорогостоящая профессиональное оборудование с синергетической системы управления обеспечивающие высокую производительность.

Ротаметры ЭМИС

Одним из ведущих производителей ротаметров является компания ЭМИС. Ниже представлен краткий обзор двух наиболее популярных моделей расходомеров – ЭМИС-МЕТА 210 и ЭМИС-МЕТА 215.

ЭМИС-МЕТА 210 изготовлен из пластика и предназначен для измерения расхода неагрессивных однофазных сред в широком диапазоне (0,03-700л/мин – для жидкости, 0,5-720л/мин – для газа). Ротаметр оснащён регулятором, позволяющим произвести установку заданного значения расхода вещества.

Прибор используется в медицине, пищевой, нефтяной и бумажной промышленности, в системах водоподготовки и водоочистки.

Материалом для изготовления ротаметра ЭМИС-МЕТА 215 служит металл (нержавеющая сталь). Прибор используется для высокоточного измерения (погрешность не превышает 1,5 %) различных жидкостей и газов, в том числе агрессивных. Ротаметр оснащён преобразователем значения расхода в аналоговый или цифровой сигнал и сигнализацией, оповещающей о выходе измеряемого значения за установленные пользователем верхний и нижний пределы.

Выбор способа учета расхода жидкости в крупных организациях-потребителях воды, на предприятиях, использующих воду на технологические нужды и сбрасывающих стоки, на ТЭЦ и других промышленных объектах зависит от многих факторов. Это степень загрязнения потока, тип системы (напорная или безнапорная), место планируемой установки и др.

Влияние на процесс

Защитный газ применяемые для сварки оказывают огромное влияние как на сам процесс, так и на результат — качество сварного соединения. Неправильный выбор газов приведёт либо к многочисленным дефектом, либо к ненужному удорожанию процесса.

Приведём несколько примеров:

Применение аргона или гелия для сварки металлоконструкций из Ст3пс. Сварное соединение получится качественным, но затраты необоснованно высокими. Или же другой пример: сварка титанового сплава ВТ9 в среде углекислого газа. В этом случае финансовые затраты будут минимальны, но соединение будет однозначно бракованным и скорее всего даст трещину еще до того, как сварщик завершит работу.

Для определения расхода жидкости или газа за заданный промежуток времени применяются ротаметры.

Название происходит от английского rotate – вращаться, связанного с тем, что индикатор прибора находится в постоянном вращении. Брэнд rotameter был зарегистрирован в Англии.

Впервые принцип работы прибора (специальная форма корпуса и поплавка) был описан немецким изобретателем Карлом Куперсом в 1908 году. К. Куперс затем запатентовал ротаметрический измеритель переменного расхода жидкости или газа.

В простейшем случае ротаметр представляет собой стеклянный, расширяющийся сверху цилиндр, внутри которого находится индикатор – поплавок, в виде шарика из устойчивой к агрессивным средам пластмассы или металла (Рис. 1). Ротаметр устанавливается всегда вертикально.

Проходящий снизу вверх поток жидкости или газа поднимает поплавок на некоторую величину. В виду того что сечение оболочки неодинаково возникает момент, когда сила тяжести, действующая на поплавок, уравновесит давление потока.Чем больше расход измеряемого вещества, тем более высокое положение займет поплавок. На стенки цилиндра нанесены деления, которые показывают расход проходящей жидкости или газа. При устойчивой высоте поплавка возможно получение величины расхода. В простейших ротаметрах показания снимаются визуально. Стоит отметить, что при визуальном считывании имеет значение и прозрачность проходящей жидкости. Герметичность ротаметра не позволяет непосредственно измерить положение поплавка электрическим путем. Для преобразования высоты поплавка в электрические величины применяют магнитные или оптические датчики положения.

Рис.1

Корпусом для ротаметров, используемых для небольших давлений служит стекло или пластик, при давлении от 6,4 Мпа до 70 применяются ротаметры с корпусом из металла.

Применение: газоподготовка

Жидкая углекислота в поставке для сварочных работ приобретается высшего и первого сортов. Заправка баллонов углекислотой для пищевиков дороговата, но желательна: Влажность газа нулевая.

Применение газа второго сорта допускается при возможности осушения: к 1% водного осадка добавляется нерегламентированное количество паров жидкости. Извлечением из газового потока паров воды занимается газоосушитель.

Это герметичная ёмкость с засыпкой гигроскопичными материалами. Осушители низкого давления устанавливаются после редуктора, высокого – принимают газ из баллона перед редуктором. Влагопоглотителями выступают алюмогель, силикагель, медный купорос.

Адиабатическое охлаждение газа провоцирует резкое объёмное расширение. Газопотребление в пределах 15–20 л/мин приводит к оледенению паров влаги, что чревато закупоркой редуктора. Газозабор высокого объёма требует установки газоподогревателя змеевикового типа на 24/36 В. Термоэлемент нейтрализует замерзание паров воды, рассчитан на пропуск больших объёмов.

Активная газозащита сварочных швов при полуавтоматической дуговой сварке плавящимся проволочным электродом ведётся углекислотой в чистом виде или в смеси с аргоном.

Использование баллонов подразумевает ограниченный суточный расход сварочными постами. 40-литровый баллон с внутренним давлением 6 МПа принимает 25 кг сжиженной субстанции. В газообразном виде после испарения жидкость трансформируется в 12,5 тыс. л газа.

Устройство ротаметра

Устройство ротаметра для визуального считывания информации, показано на Рис. 2.

Поплавок выполнен в виде цилиндра с обтекаемой формой. Верхняя часть поплавка содержит косые вырезы. Благодаря им набегающий поток заставляет вращаться и занимать устойчивое положение поплавок по принципу гироскопа, тем самым избегая трения о боковые стенки цилиндра. Показания считываются по верхнему срезу индикатора.

Рис. 2

Металлические ротаметры (Рис. 3) включают в себя металлическую трубу с переменным сечением 1, внутри которой располагается поплавок 2 с закрепленным на нем постоянным магнитом 3. Под воздействием постоянного давления (например, протекающей жидкости) поплавок занимает определенное положение, определяемое равными величинами силы тяжести с одной стороны и силы Архимеда и давления – с другой стороны. Также ферромагнитная шайба из стали закреплена на стрелке указателя расхода. Под воздействием магнита поплавка возникает отклонение стрелки. Шкала размечена под определенную жидкость или газ. Такие ротаметры в автоматизированных системах снабжены преобразователем угла поворота в напряжение или в цифровую форму.

Рис. 3

Редуктор с ротаметром

Повышенную функциональность (в сравнении с редукторами) обеспечивают регуляторы расхода углекислого газа с ротаметром. В отличие от традиционных манометров, для которых расход приходится устанавливать в зависимости от текущего давления, ротаметры расход показывают сразу. Универсальные регуляторы расхода, в составе которых имеются ротаметры, существенно облегчают работу сварщика, и позволяют оптимизировать расход углекислого газа во время сварки. Цена вопроса – от 1800 до 2000 руб. Технические характеристики регуляторов – расход, давление, температурный диапазон применения – должны соответствовать требуемым режимам сварки.

Регуляторы отличаются от обычных редукторов следующим:

Если в редукторах выходной штуцер соединяется непосредственно с магистралью, то в регуляторе предусматривается специальная заслонка, которая дросселирует поток СО2, в зависимости от давления газа в баллоне.

Отверстие в дросселе – калиброванное, что увеличивает точность регулировки расхода. Поэтому большинство моделей регуляторов оснащается одним манометром, показания которого устанавливаются не в единицах давления, а в единицах расхода.

В некоторых регуляторах предусматривается встроенный электроподогрев газа. Это позволяет проводить сварку при отрицательных температурах, и повышает точность определения фактического расхода газа (в редукторах расход, как правило, перестроить на иное значение невозможно).

Регуляторы для полуавтоматов могут быть установлены не только на баллон со сжиженной углекислотой, но и на так называемые смесевые баллоны, в которых содержится смесь двуокиси углерода с инертным газом, в частности, аргоном (в соотношении 1:4).

При выборе типоразмера углекислотного редуктора обращают внимание на такие особенности конструкции как устройство регулировочного винта и наличие на нём невыпадающей резьбы (иначе можно выкрутить седло), а также на наличие дополнительного запорного вентиля

Важно также и качество газа: пищевая углекислота отличается пониженной влажностью, поэтому баллон изнутри не ржавеет