Наши события

16 августа 2021, 16:02

RusCable Insider #234 – Телеком шкафы NTSS, нереальный Lan HFLTx и сверхпроводящий кабель в трубе с водородом!

13 августа 2021, 12:09

Эфир RusCable Live от 13 августа. В гостях Эмилинк

12 августа 2021, 14:45

Большое видео о RusCable CLUB 2021!

9 августа 2021, 11:34

RusCable Insider #233 – Философия переработки VOLTA. Цветлит празднует 15 лет. Как энергопереход повлияет на цену меди?

3 августа 2021, 09:57

RusCable Insider #232 – Глобальный кабельный рынок. Алюминий для нацпроектов:соглашение АЭК и Русал. Продолжение Эксперт.Аналитики

30 июля 2021, 09:18

Гибридная транспортировка энергии с использованием сверхпроводящих кабелей

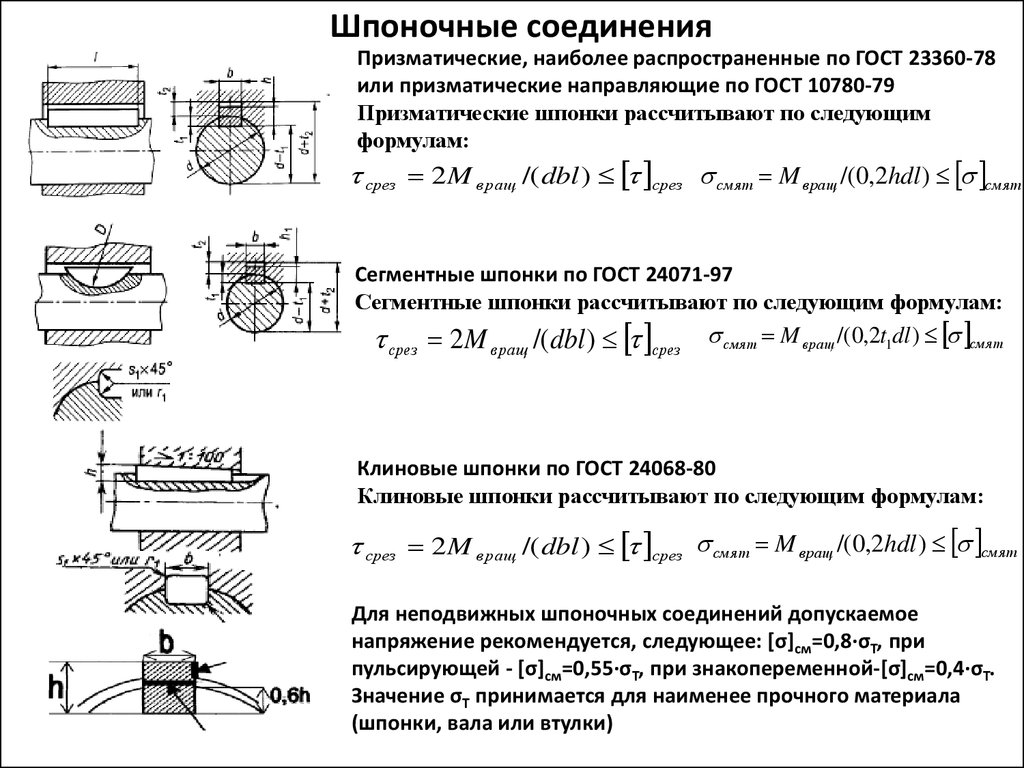

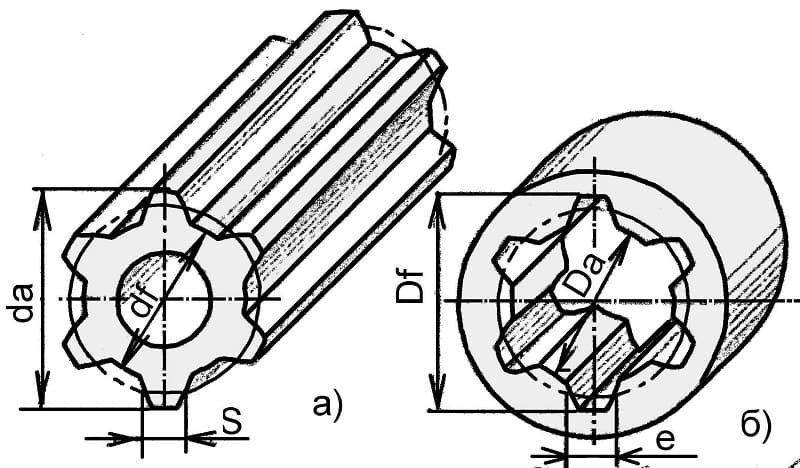

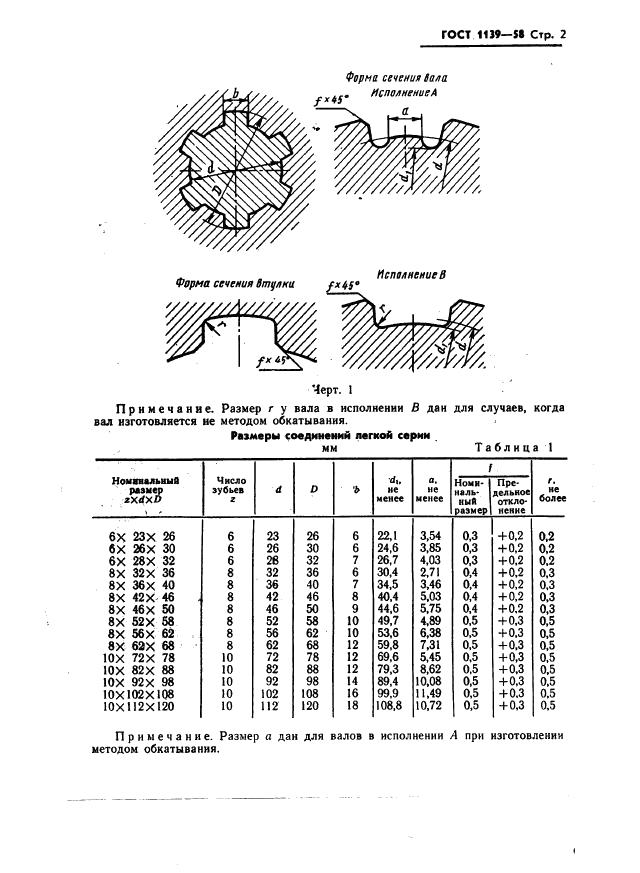

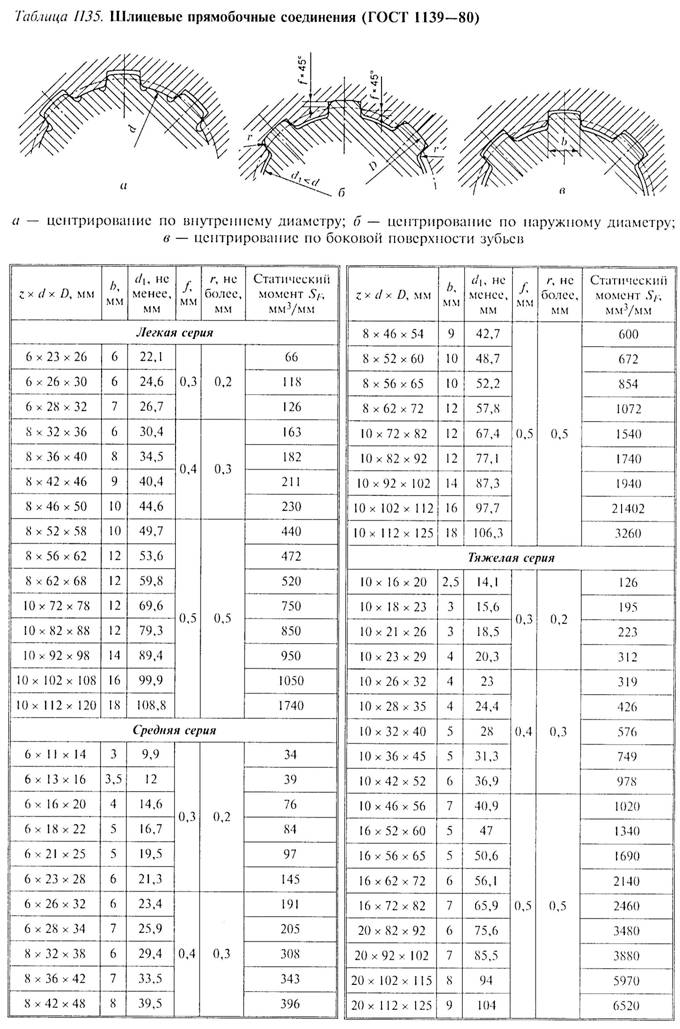

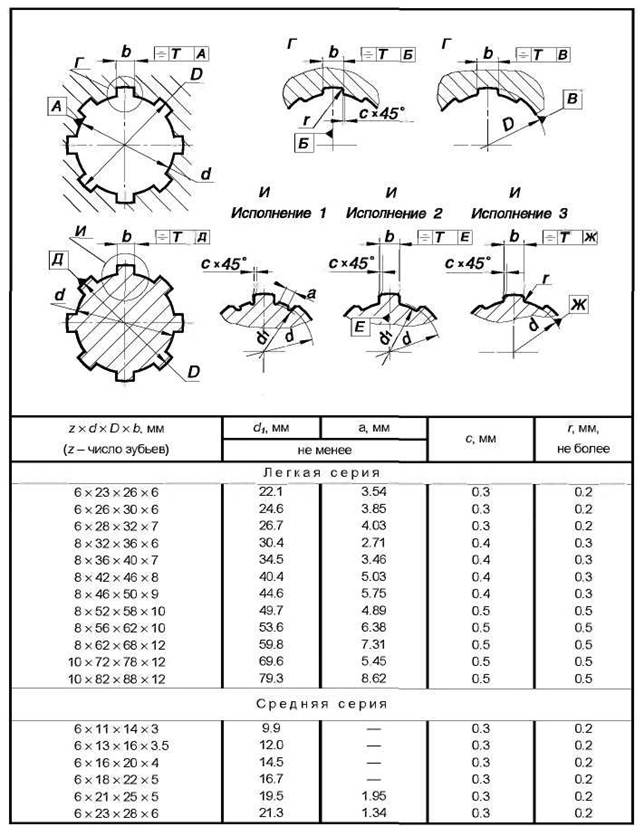

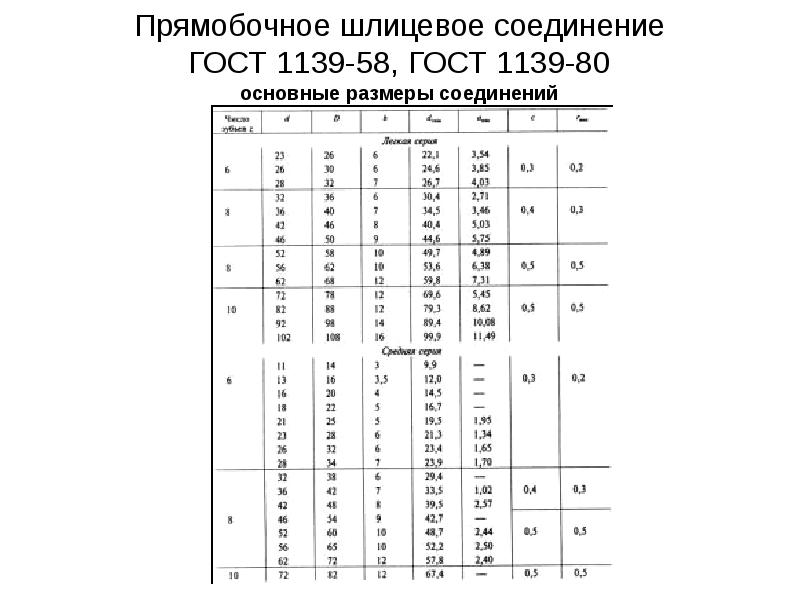

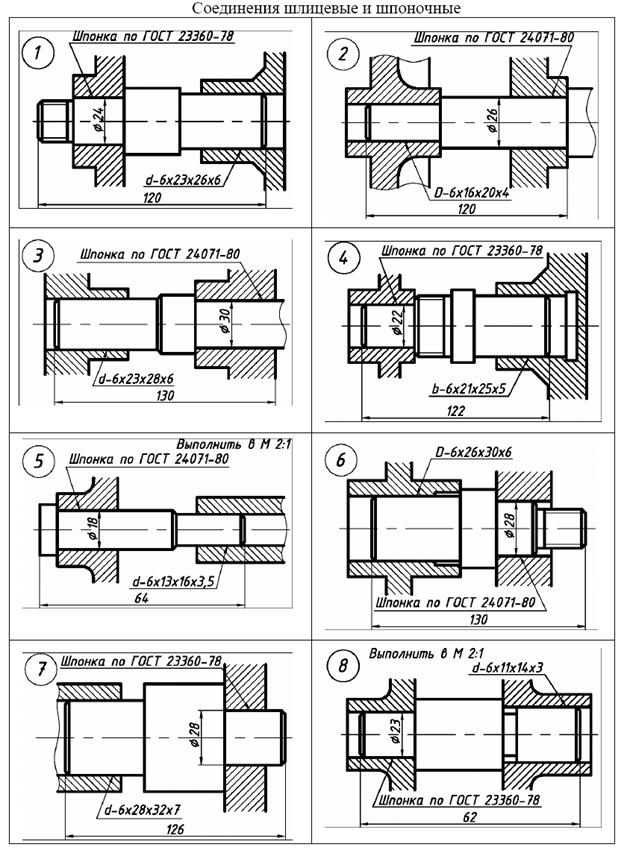

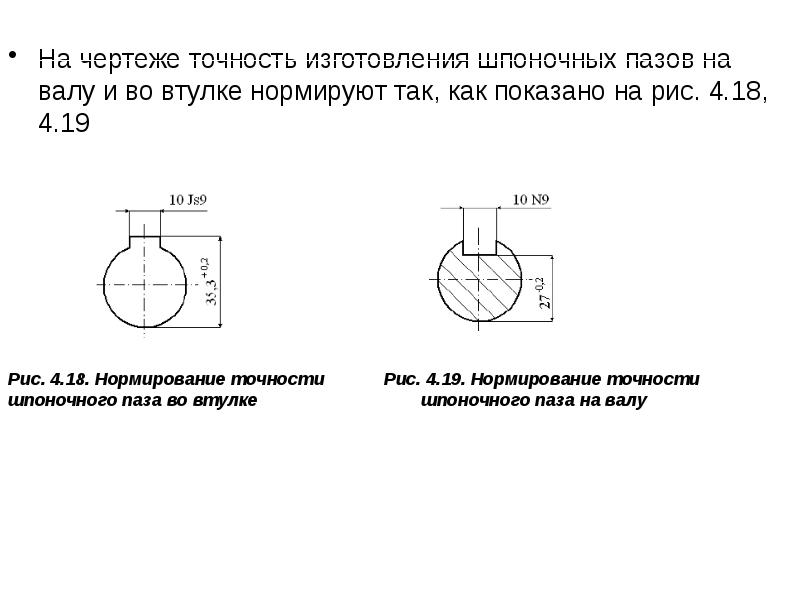

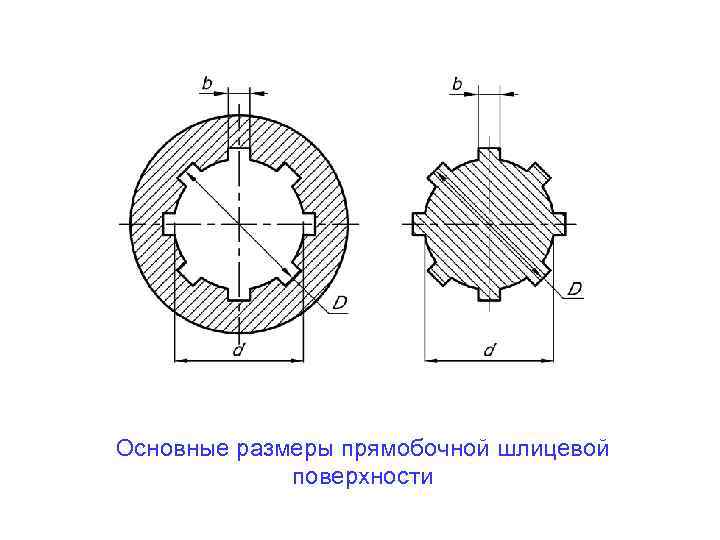

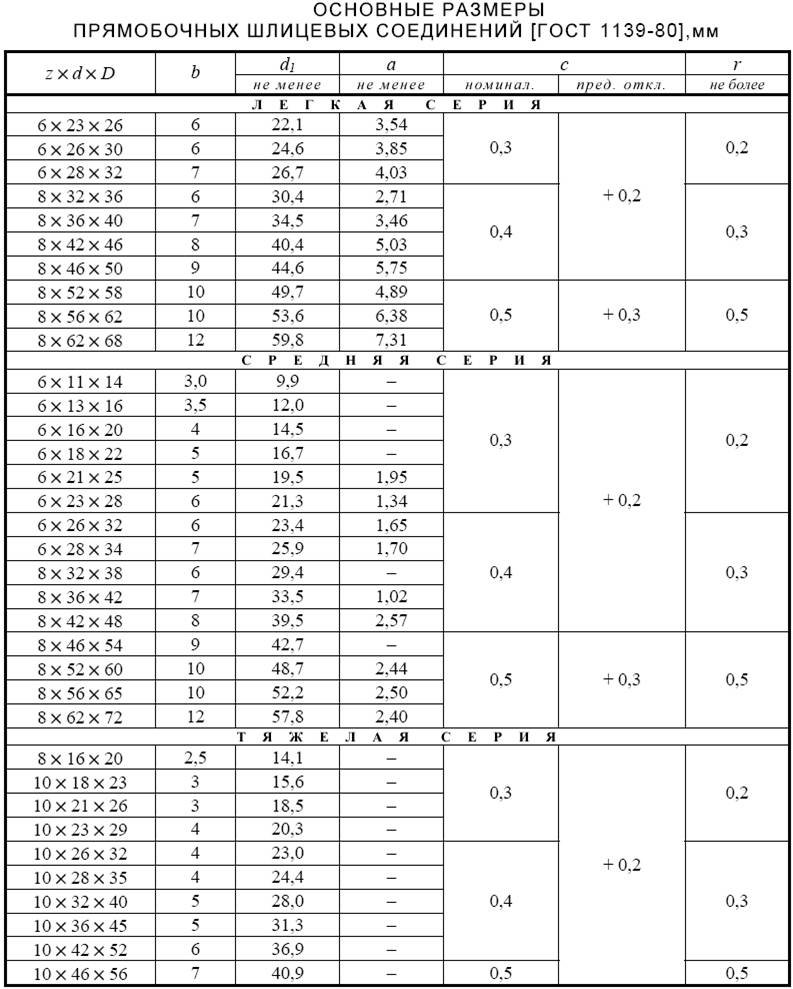

РАЗМЕРЫ

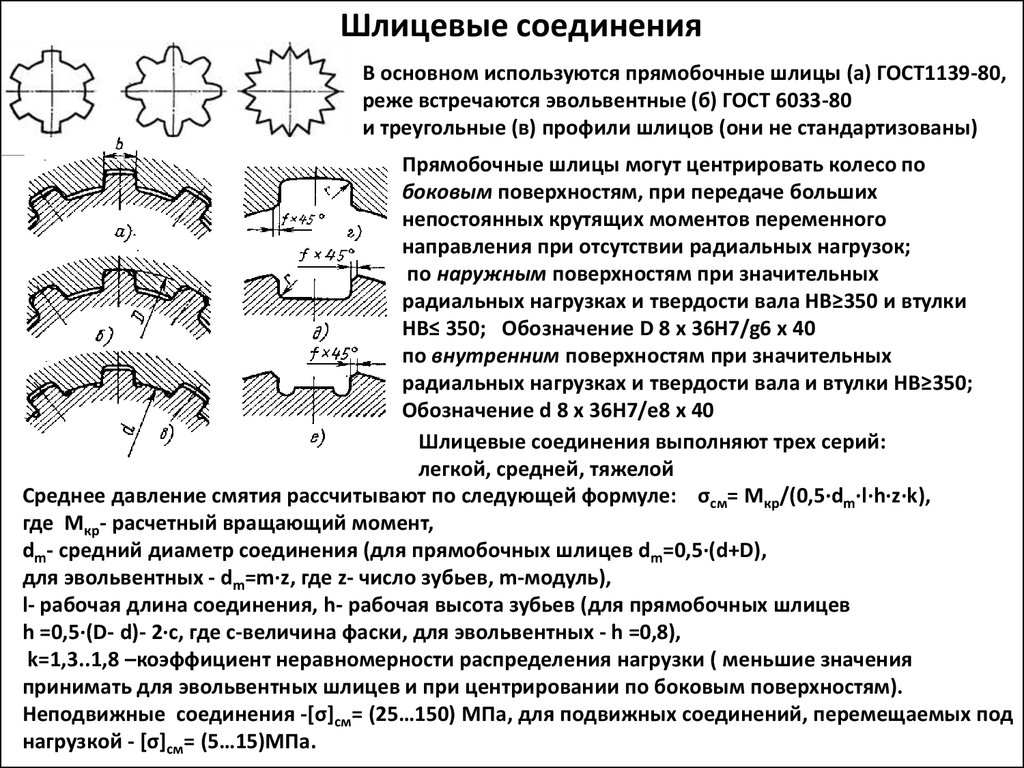

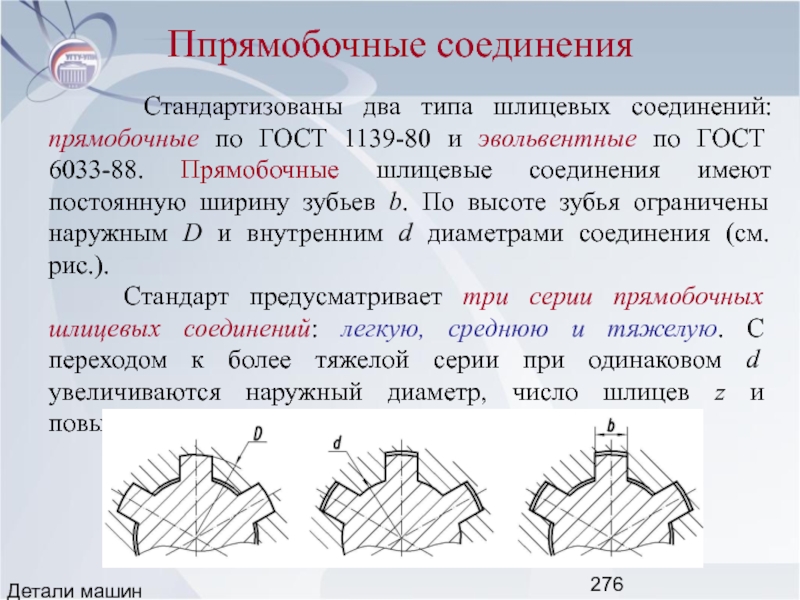

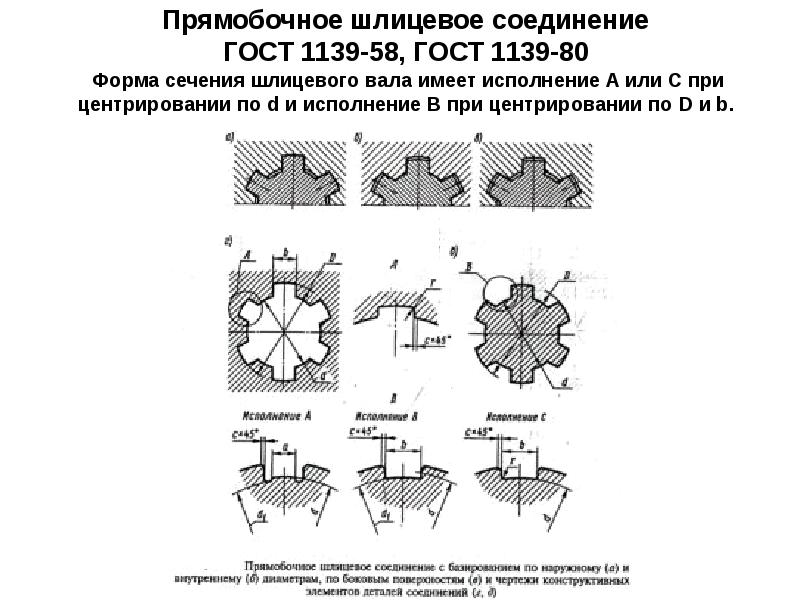

1.1. Основные размеры и числа зубьев шлицевых соединений должны соответствовать указанным на чертеже и в табл. 1-3.

Издание официальное

Перепечатка воспрещена

Издательство стандартов, 1980 И ПК Издательство стандартов, 2003

Размеры легкой серии, мм

Таблица 1

Число зубьев г | а, не менее | г, не более | |||||||

Пред. откл. | |||||||||

10 х 102 х 108 | |||||||||

10 х 112 х 120 |

Таблица 2

Размеры средней серии, мм

Число зубьев г | (/], не менее | а, не менее | г, не более | ||||||

Пред. откл. | |||||||||

10 х 102 х 112 | |||||||||

10 х 112 х 125 |

Таблица 3

Размеры тяжелой серии, мм

Число зубьев г | d\, не менее | г, не более | ||||||

Пред. откл. | ||||||||

20 х 102 х 115 | ||||||||

20 х 112 х 125 |

Примечания:

1. Исполнение 1 дано для изготовления валов соединений легкой и средней серий методом обкатывания. Валы соединений тяжелой серии методом обкатывания не изготовляются.

2. Шлицевые валы исполнений 1 и 3 изготовляются при центрировании по внутреннему диаметру, исполнения 2 – при центрировании по наружному диаметру и боковым сторонам зубьев.

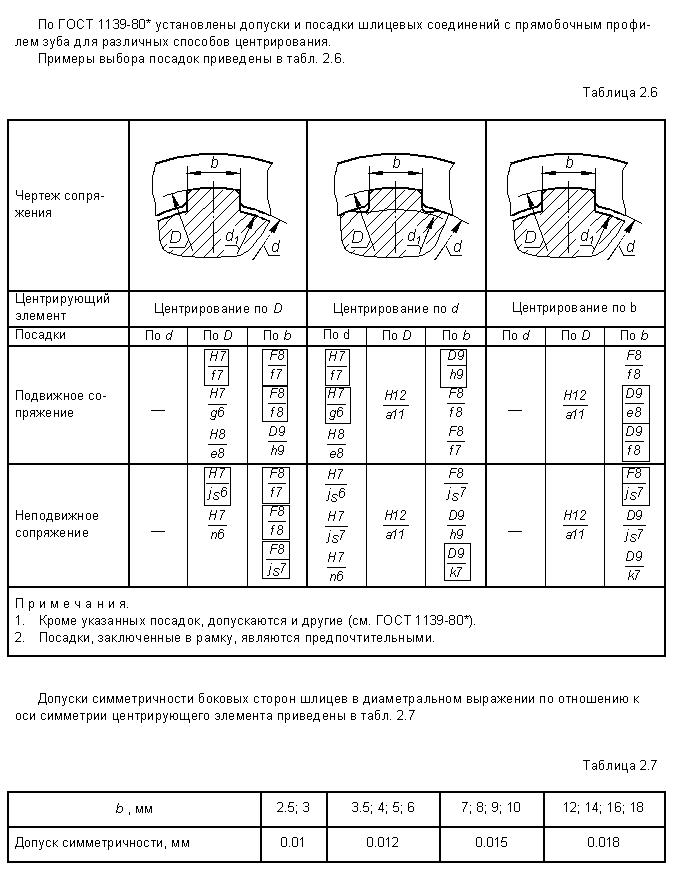

ДОПУСКИ

2.1.Общие

положения, допуски и основные отклонения размеров d, D,

b шлицевого соединения – по ГОСТ 25346.

2.2. Поля допусков шлицевых валов и втулок для

образования посадок при различных видах центрирования должны соответствовать

указанным в табл. 4; 5; 5а.

Поля допусков, заключенные в квадратные скобки,

являются рекомендуемыми, а поля допусков, отмеченные звездочками –

предпочтительными из числа рекомендуемых (поля допусков, применяемые в ИСО).

Таблица 4

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по внутреннему диаметру

Вид | Подвижное | Неподвижное | |||||||||||||||

Поля допуска | d | Втулка | Н8 | * | * | ||||||||||||

Вал | е8 | * | * | h7 | * | js7 | n6 | ||||||||||

b | Втулка | D10 | * * | D9 F10 | * * | D9 F10 | H8 H9* н11* | F8 F10 | F8 F10 | ||||||||

D9 | F8 | F8 | D9 | H8 | H8 | ||||||||||||

Вал | d9 | е8 | f7 | f7 | f8 | f7 | * | f8 | h6 | h7 | h7 | ||||||

f8 | * | ||||||||||||||||

е8 | f8 | h9 | h7 | * | h8 | js7 | |||||||||||

е9 | h9 | h9 | * | h8 | * |

Примечания:

1. Поля допусков F10

и НИ применяются только для закаленных нешлифованных втулок.

2. Поле допуска h9

применяется при чистовом фрезеровании незакаленных шлицевых валов.

Таблица 5

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по наружному диаметру

Вид | Подвижное | Неподвижное | ||||||||

Поля допусков | I) | Втулка | Н8 Н10 Н11 | |||||||

Вал | d8 е8 h7 | n6 | ||||||||

b | Втулка | D9 F8 Н11 | F8 | D9 | D9 | D9 | D9 | |||

D9 | F8 | |||||||||

F8 | F8 | |||||||||

Вал | d8 е8 d10 | е8 | h8 | f7 h8 h9 | f7 | h8 | f7 | h8 | h8 | |

h9 | ||||||||||

js7 |

Примечания:

1. Поля допусков H10

и H11 применяются только для закаленных втулок, не

подлежащих дополнительной обработке.

2. Поле допуска h9

применяется при чистовом фрезеровании незакаленных шлицевых валов.

Таблица 5а

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по боковым сторонам шлицев

Вид | Подвижное | Неподвижное | |||||||||

Поля допусков | Втулка | F8 | D9 | F10 | |||||||

Вал | d9 | e9 | k7 | ||||||||

f9 | h8 | h9 | |||||||||

Примечание. Рекомендуется применять поле допуска е9 для

незакаленных валов.

(Измененная редакция, Изм. № 2).

2.3. Рекомендуемые посадки валов и втулок приведены в

приложении 1.

2.4. Поля допусков нецентрирующих диаметров должны

соответствовать указанным в табл. 6.

Таблица 6

Нецентрирующий | Вид центрирования | Поле допуска | ||

Вал* | Втулка | |||

Подвижное | Неподвижное | |||

d | По D или b | – | – | Н11 |

D | По d или b | * d10 | * f9, | *, Н12 |

* Диаметр d не менее диаметра d1.

(Измененная редакция, Изм. № 2).

2.4.1. Допуски симметричности боковых сторон шлицев в

диаметральном выражении по отношению к оси симметрии центрирующего элемента

должны соответствовать указанным в табл. 7.

Таблица 7

b | 2,5; 3 | 3,5; 4; 5; 6 | 7; 8; 9; 10 | 12; 14; 16; 18 |

IТ7 | 0,010 | 0,012 | 0,015 | 0,018 |

(Введен дополнительно, Изм. №2).

2.5. При длине шлицевого вала или втулки, превышающей

длину комплексного калибра, предельные отклонения от параллельности сторон

зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны

превышать на длине 100 мм:

0,03 мм – в соединениях повышенной точности с допусками

на размер b от IT6 до IT8;

0,05 мм – в соединениях нормальной точности с допусками

на размер b от IT9 до IT10.

2.6. Рекомендации по контролю шлицевых соединений

приведены в приложении 2.

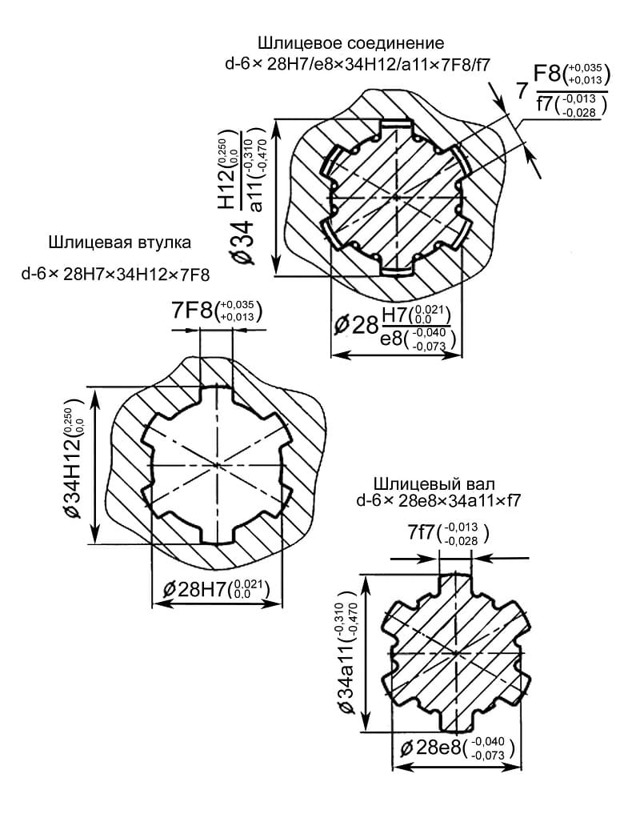

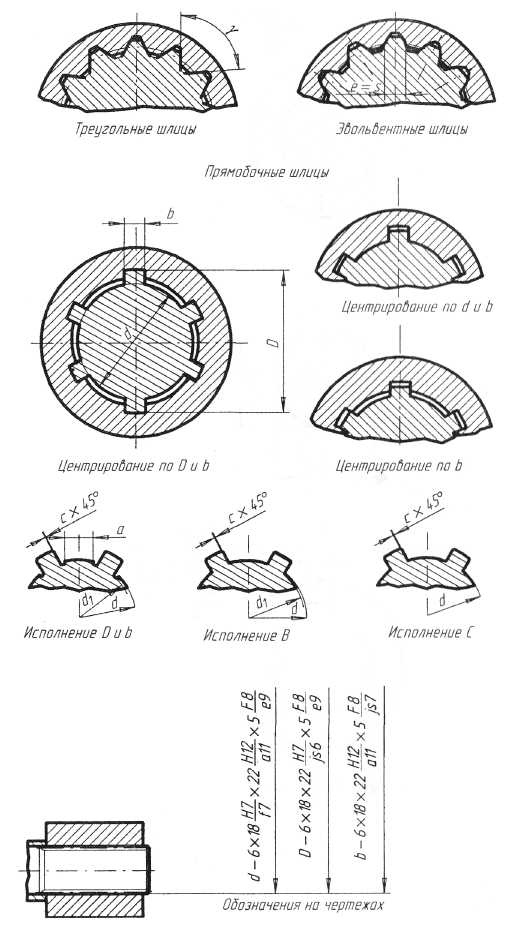

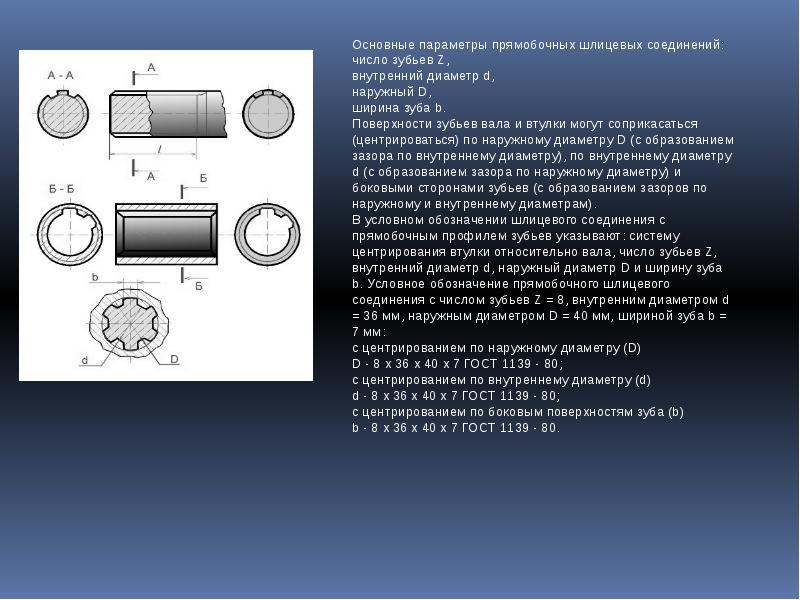

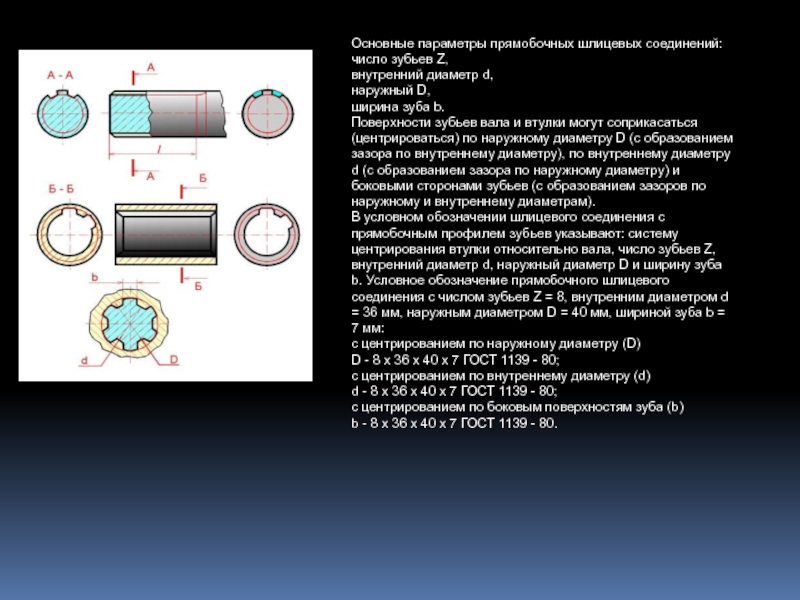

2.7. Пример условного

обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм,

наружным диаметром D = 40 мм, шириной зуба b = 7мм, с

центрированием по внутреннему диаметру, с посадкой по диаметру центрирования по

нецентрирующему диаметру и по размеру b

:

9 – 8 × 36 × × 7

То же, при центрировании по наружному диаметру с

посадкой по диаметру центрирования и по размеру b

:

(Поправка).

То же, при центрировании по боковым сторонам:

b – 8 × 36 × 40 × 7

Пример условного обозначения втулки того же соединения при центрировании по

внутреннему диаметру:

d – 8 × 36 Н7 × 40 Н12 × 7 Н9

То же, вала:

d – 8 × 36 f7

× 40a11 ×

7 f9.

(Измененная редакция, Изм. № 2).

2.8. Допускается

при необходимости обеспечения взаимозаменяемости в изделиях, спроектированных

до 1 января 1980 г., выполнять шлицевые элементы деталей по ГОСТ 1139.

(Введен дополнительно, Изм. № 1).

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Основные нормы взаимозаменяемости СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ПРЯМОБОЧНЫЕ Размеры Basic norms of interchangeability. | ГОСТ |

Дата введения 01.01.82

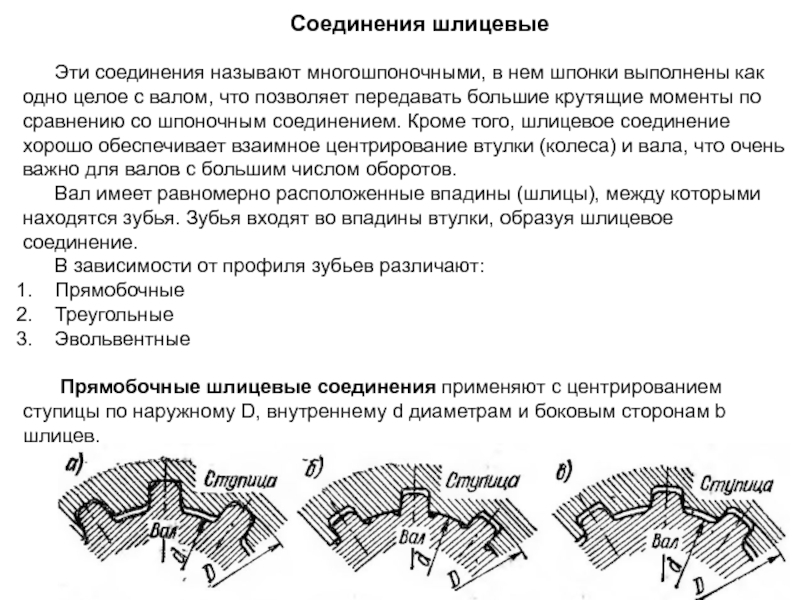

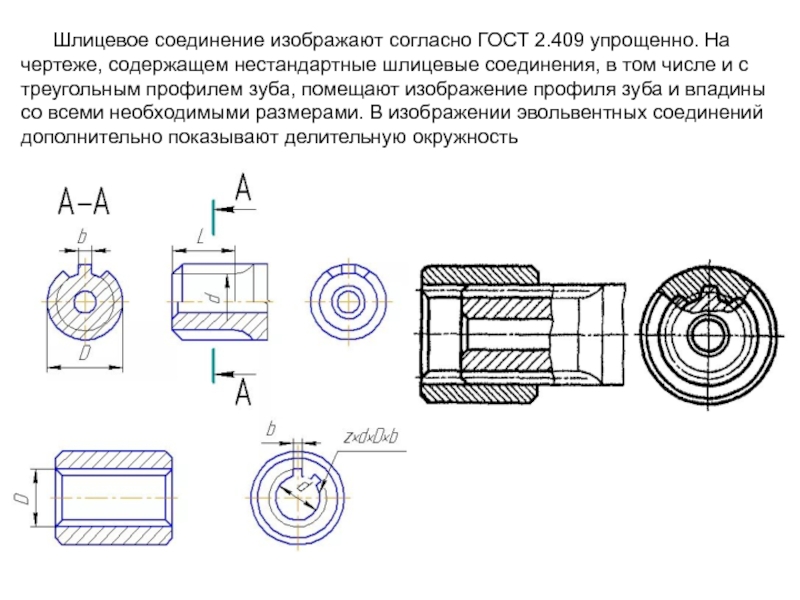

Настоящий стандарт распространяется на шлицевые

соединения общего назначения с прямобочным профилем зубьев, расположенных

параллельно оси соединения и с боковыми сторонами профиля, параллельными оси

симметрии шлица вне окружности диаметра d, и устанавливает число зубьев, номинальные размеры соединений

легкой, средней и тяжелой серий, а также допуски для соединений с

центрированием по внутреннему диаметру, по наружному диаметру и по боковым

сторонам зубьев.

Стандарт не распространяется на специальные шлицевые

соединения, которые отличаются от регламентируемых настоящим стандартом

номинальными размерами и видом центрирования.

Стандарт не распространяется на изделия,

спроектированные до 1980 г.

Стандарт полностью соответствует стандарту СТ СЭВ

6844-89.

(Измененная редакция, Изм. № 2).

РАЗМЕРЫ

1.1.Основные размеры и числа зубьев шлицевых

соединений должны соответствовать указанным на чертеже и в табл. 1 – 3.

Таблица 1

Размеры легкой серии, мм

z × d × D | Число зубьев z | d | D | b | d1, не менее | а, не менее | с | r, не более | |

Номин. | Пред. откл. | ||||||||

6 × 23 | 6 | 23 | 26 | 6 | 22,1 | 3,54 | 0,3 | +0,2 | 0,2 |

6 × 26 | 6 | 26 | 30 | 6 | 24,6 | 3,85 | 0,3 | +0,2 | 0,2 |

6 × 28 | 6 | 28 | 32 | 7 | 26,7 | 4,03 | 0,3 | +0,2 | 0,2 |

8 × 32 | 8 | 32 | 36 | 6 | 30,4 | 2,71 | 0,4 | +0,2 | 0,3 |

8 × 36 | 8 | 36 | 40 | 7 | 34,5 | 3,46 | 0,4 | +0,2 | 0,3 |

8 × 42 | 8 | 42 | 46 | 8 | 40,4 | 5,03 | 0,4 | +0,2 | 0,3 |

8 × 46 | 8 | 46 | 50 | 9 | 44,6 | 5,75 | 0,4 | +0,2 | 0,3 |

8 × 52 | 8 | 52 | 58 | 10 | 49,7 | 4,89 | 0,5 | +0,3 | 0,5 |

8 × 56 | 8 | 56 | 62 | 10 | 53,6 | 6,38 | 0,5 | +0,3 | 0,5 |

8 × 62 | 8 | 62 | 68 | 12 | 59,8 | 7,31 | 0,5 | +0,3 | 0,5 |

10 × 72 | 10 | 72 | 78 | 12 | 69,6 | 5,45 | 0,5 | +0,3 | 0,5 |

10 × 82 | 10 | 82 | 88 | 12 | 79,3 | 8,62 | 0,5 | +0,3 | 0,5 |

10 × 92 | 10 | 92 | 98 | 14 | 89,4 | 10,08 | 0,5 | +0,3 | 0,5 |

10 × 102 | 10 | 102 | 108 | 16 | 99,9 | 11,49 | 0,5 | +0,3 | 0,5 |

10 × 112 | 10 | 112 | 120 | 18 | 108,8 | 10,72 | 0,5 | +0,3 | 0,5 |

Таблица 2

Размеры средней серии, мм

z × d × D | Число зубьев z | d | D | b | d1, не менее | а, не менее | с | r, не более | |

Номин. | Пред. откл. | ||||||||

6 × 11 | 6 | 11 | 14 | 3,0 | 9,9 | – | 0,3 | +0,2 | 0,2 |

6× 13× | 6 | 13 | 16 | 3,5 | 12,0 | – | 0,3 | +0,2 | 0,2 |

6 × | 6 | 16 | 20 | 4,0 | 14,5 | – | 0,3 | +0,2 | 0,2 |

6 × | 6 | 18 | 22 | 5,0 | 16,7 | – | 0,3 | +0,2 | 0,2 |

6 × 21 | 6 | 21 | 25 | 5,0 | 19,5 | 1,95 | 0,3 | +0,2 | 0,2 |

6 × 23 | 6 | 23 | 28 | 6,0 | 21,3 | 1,34 | 0,3 | +0,2 | 0,2 |

6 × 26 | 6 | 26 | 32 | 6,0 | 23,4 | 1,65 | 0,4 | +0,2 | 0,3 |

6 × 28 | 6 | 28 | 34 | 7,0 | 25,9 | 1,70 | 0,4 | +0,2 | 0,3 |

8 × 32 | 8 | 32 | 38 | 6,0 | 29,4 | – | 0,4 | +0,2 | 0,3 |

8 × 36 | 8 | 36 | 42 | 7,0 | 33,5 | 1,02 | 0,4 | +0,2 | 0,3 |

8 × 42 × | 8 | 42 | 48 | 8,0 | 39,5 | 2,57 | 0,4 | +0,2 | 0,3 |

8 × 46 | 8 | 46 | 54 | 9,0 | 42,7 | – | 0,5 | +0,3 | 0,5 |

8 × 52 | 8 | 52 | 60 | 10,0 | 48,7 | 2,44 | 0,5 | +0,3 | 0,5 |

8 × 56 | 8 | 56 | 65 | 10,0 | 52,2 | 2,50 | 0,5 | +0,3 | 0,5 |

8 × 62 | 8 | 62 | 72 | 12,0 | 57,8 | 2,40 | 0,5 | +0,3 | 0,5 |

10 × 72 | 10 | 72 | 82 | 12,0 | 67,4 | – | 0,5 | +0,3 | 0,5 |

10 × 82 | 10 | 82 | 92 | 12,0 | 77,1 | 3,00 | 0,5 | +0,3 | 0,5 |

10 × 92 | 10 | 92 | 102 | 14,0 | 87,3 | 4,50 | 0,5 | +0,3 | 0,5 |

10 × | 10 | 102 | 112 | 16,0 | 97,7 | 6,30 | 0,5 | +0,3 | 0,5 |

10 × 112 | 10 | 112 | 125 | 18,0 | 106,3 | 4,40 | 0,5 | +0,3 | 0,5 |

Таблица 3

Размеры тяжелой серии, мм

z × d × D | Число зубьев z | d | D | b | d1, не менее | с | r, не более | |

Номин. | Пред. откл. | |||||||

10 × 16 | 10 | 16 | 20 | 2,5 | 14,1 | 0,3 | +0,2 | 0,2 |

10 × 18 | 10 | 18 | 23 | 3,0 | 15,6 | 0,3 | +0,2 | 0,2 |

10 × 21 | 10 | 21 | 26 | 3,0 | 18,5 | 0,3 | +0,2 | 0,2 |

10 × 23 | 10 | 23 | 29 | 4,0 | 20,3 | 0,3 | +0,2 | 0,2 |

10 × 26 | 10 | 26 | 32 | 4,0 | 23,0 | 0,4 | +0,2 | 0,3 |

10 × 28 | 10 | 28 | 35 | 4,0 | 24,4 | 0,4 | +0,2 | 0,3 |

10 × 32 | 10 | 32 | 40 | 5,0 | 28,0 | 0,4 | +0,2 | 0,3 |

10 × 36 | 10 | 36 | 45 | 5,0 | 31,3 | 0,4 | +0,2 | 0,3 |

10 × 42 | 10 | 42 | 52 | 6,0 | 36,9 | 0,4 | +0,2 | 0,3 |

10 × 46 | 10 | 46 | 56 | 7,0 | 40,9 | 0,5 | +0,3 | 0,5 |

16 × 52 | 16 | 52 | 60 | 5,0 | 47,0 | 0,5 | +0,3 | 0,5 |

16 × 56 | 16 | 56 | 65 | 5,0 | 50,6 | 0,5 | +0,3 | 0,5 |

16 × 62 | 16 | 62 | 72 | 6,0 | 56,1 | 0,5 | +0,3 | 0,5 |

16 × 72 | 16 | 72 | 82 | 7,0 | 65,9 | 0,5 | +0,3 | 0,5 |

20 × 82 | 20 | 82 | 92 | 6,0 | 75,6 | 0,5 | +0,3 | 0,5 |

20 × 92 | 20 | 92 | 102 | 7,0 | 85,5 | 0,5 | +0,3 | 0,5 |

20 × 102 | 20 | 102 | 115 | 8,0 | 94,0 | 0,5 | +0,3 | 0,5 |

20 × 112 | 20 | 112 | 125 | 9,0 | 104,0 | 0,5 | +0,3 | 0,5 |

Примечания:

1. Исполнение 1 дано для изготовления

валов соединений легкой и средней серий методом обкатывания. Валы соединений

тяжелой серии методом обкатывания не изготовляются.

2. Шлицевые валы исполнений 1 и 3

изготовляются при центрировании по внутреннему диаметру, исполнения 2 – при

центрировании по наружному диаметру и боковым сторонам зубьев.

(Измененная редакция, Изм. № 2).

1.2. (Исключен, Изм. № 2).

1.3. Фаска у пазов отверстия втулки может быть заменена

закруглением с радиусом, равным величине фаски с.

Применение

Изготовление эвольвентных шлицев требует высокой точности. Нарезание зуба по втулке выполняется в основном протяжкой. Остальные способы дают меньшую точность и большую шероховатость поверхности. Часто производится ручная доводка по шаблону зачистка выступов.

Сложность обработки оправдывается применением шлицевых соединений с эвольвентным профилем в узлах с динамическими и переменными нагрузками. Например, в полых валах клетей прокатных станов, редукторах крупногабаритных строгальных и фрезерных станков, грузоподъемных механизмов, поднимающих вагонетки на доменные печи.

Кроме принятых стандартов на эвольвентные соединения по ГОСТ, имеются и другие исполнения деталей. Например в немецких станках встречается din параметры по стандартам, разработанным германским институтом стандартизации. На машинах, изготавливаемых на экспорт, встречается маркировка эвольвентных соединений с ссылкой на ISO – международный стандарт.

В обсуждениях автомобилистов часто можно услышать asa 24 48. Такую маркировку имеют эвольвентные шлицевые соединения на карданных валах. Встречаются они у переднеприводных фиатов, изготовленных по старым стандартам.

В настоящее время на передние карданы делается эвольвентный шлиц по ГОСТ 6033-80 или отраслевому стандарту ОСТ 1 00086-73. Старый стандарт актуален и сегодня. По нему работают многие машиностроительные и автомобилестроительные предприятия.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

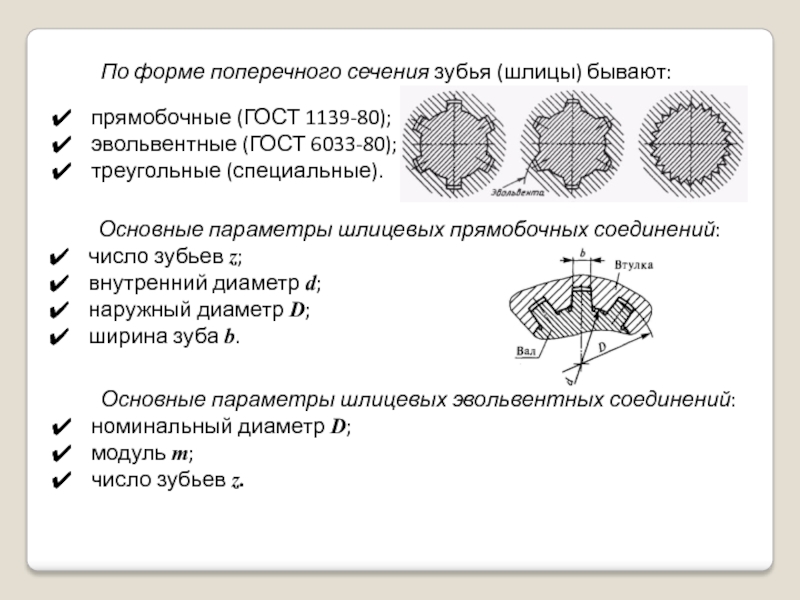

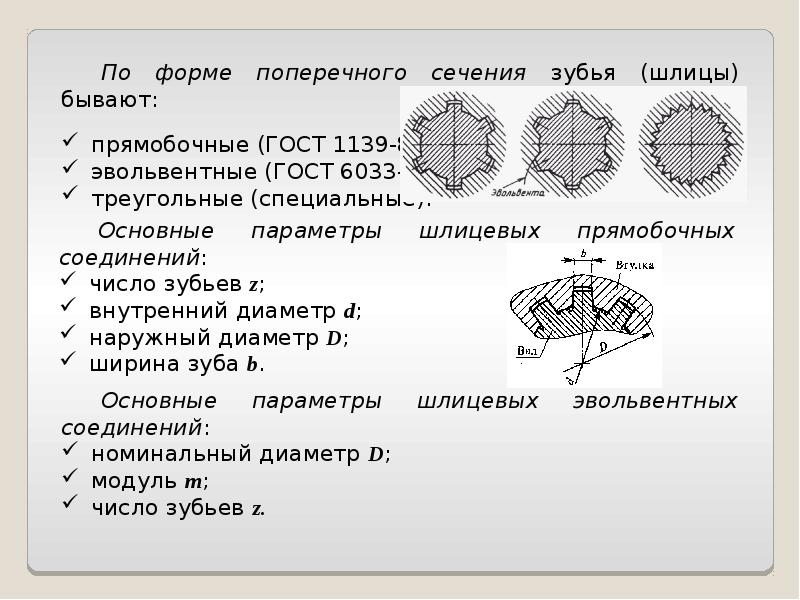

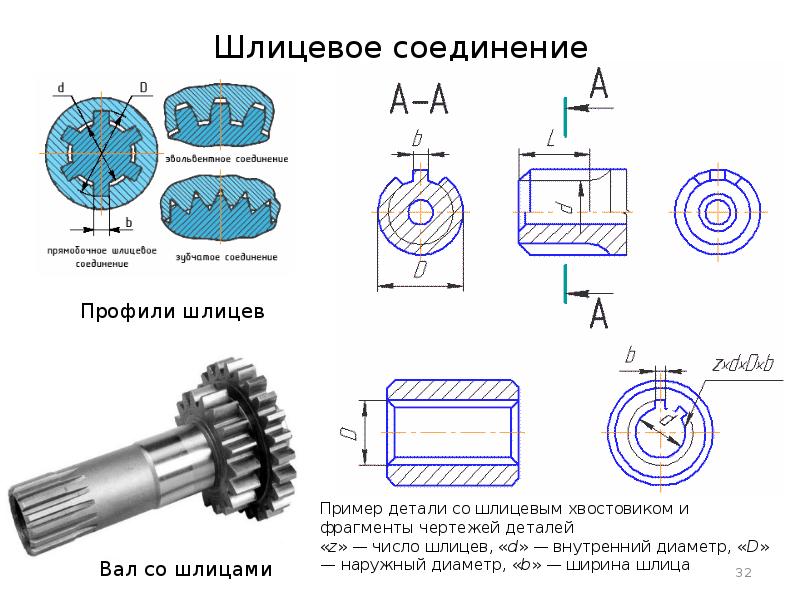

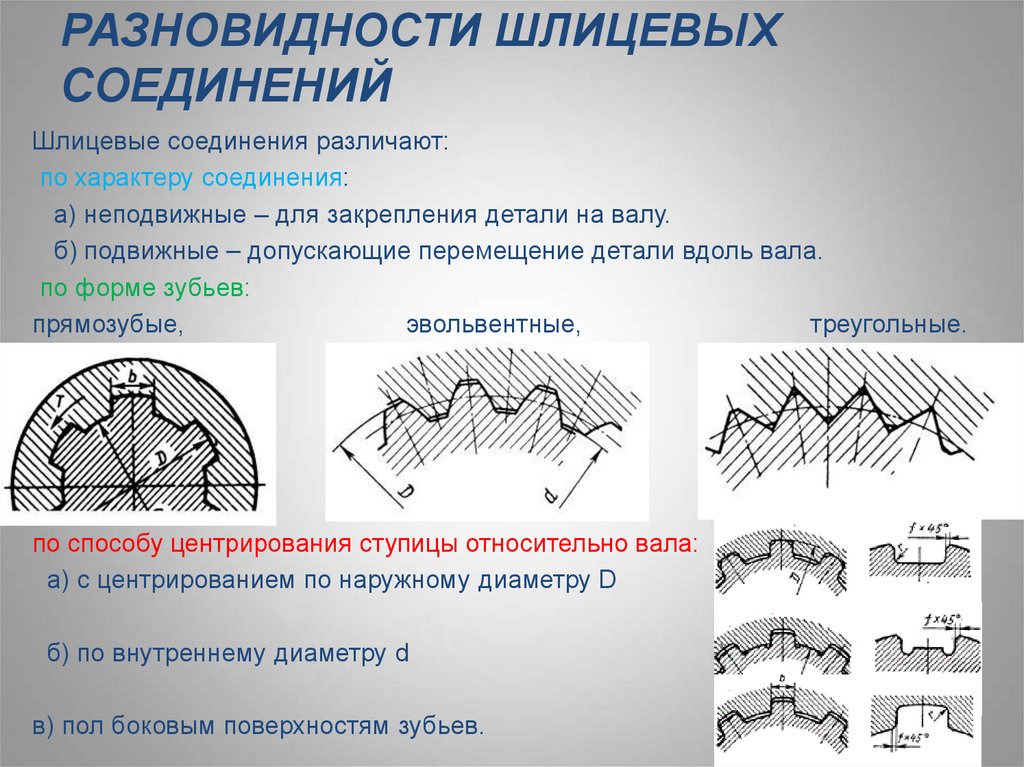

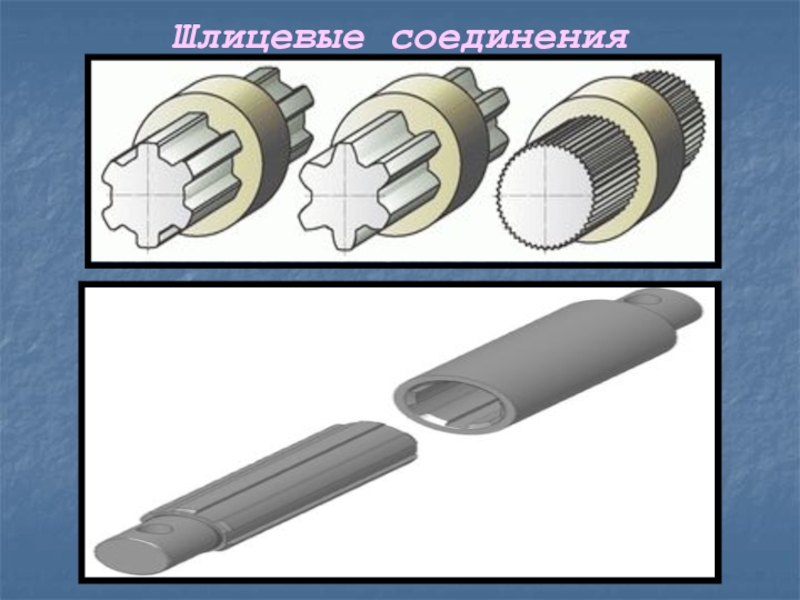

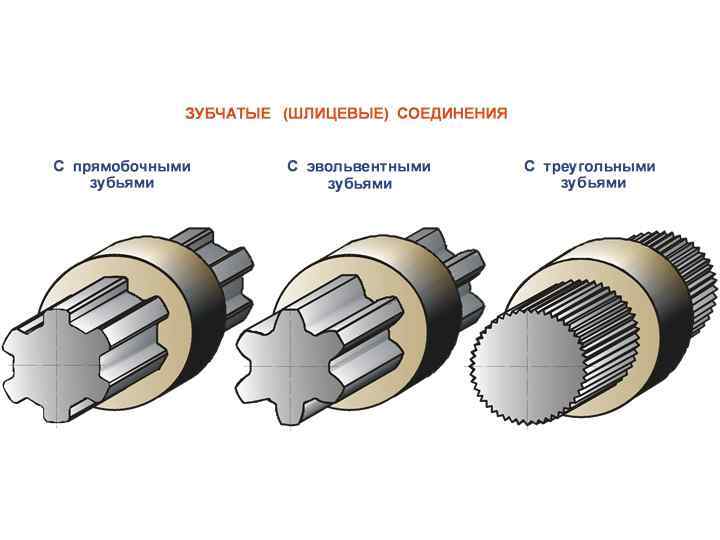

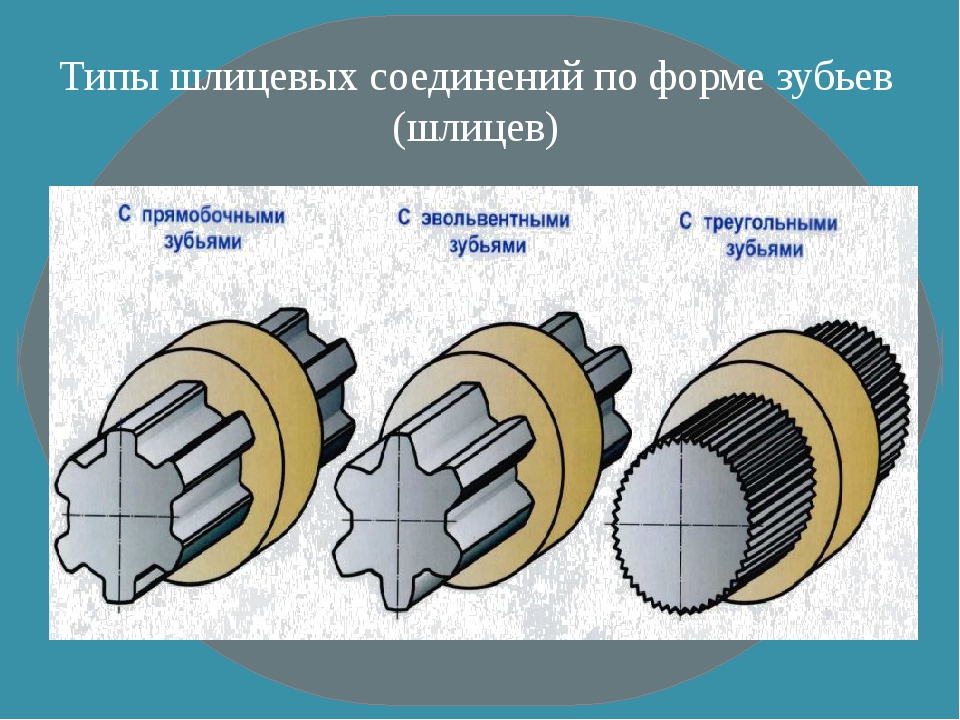

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

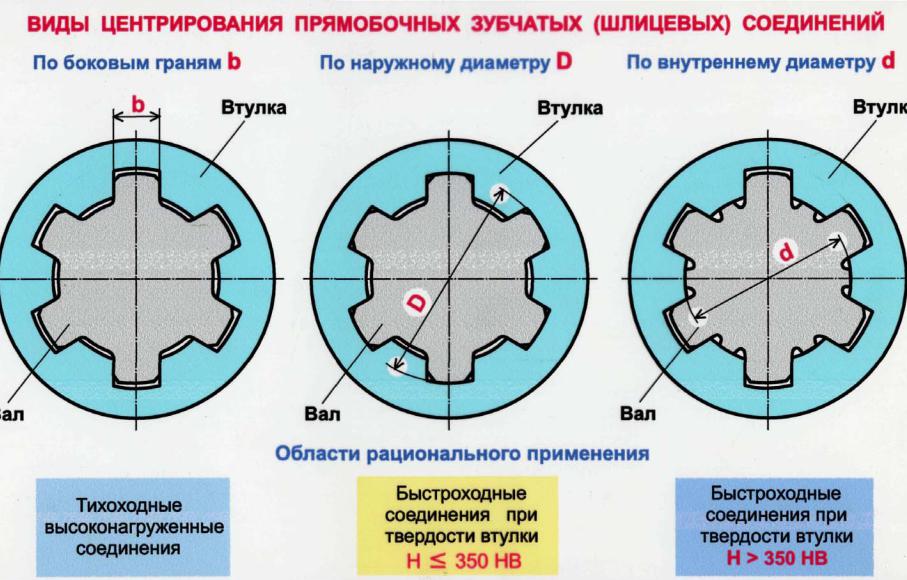

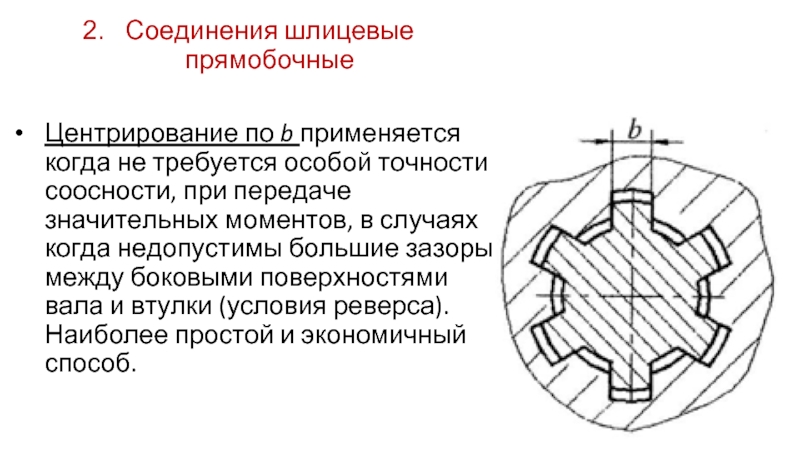

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

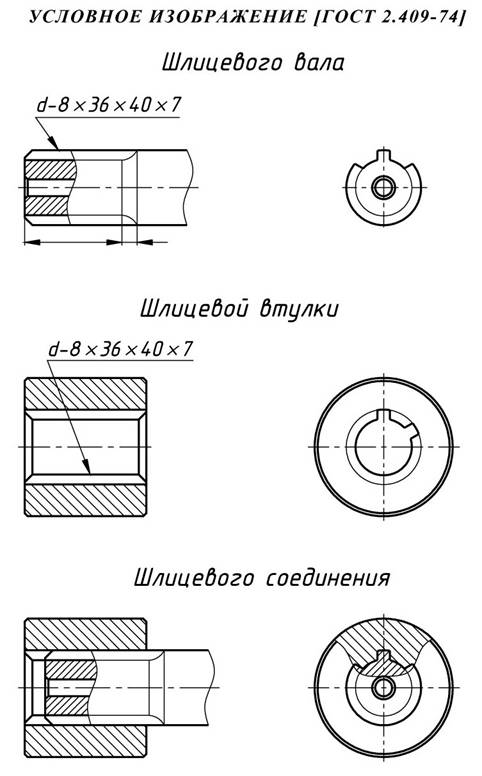

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

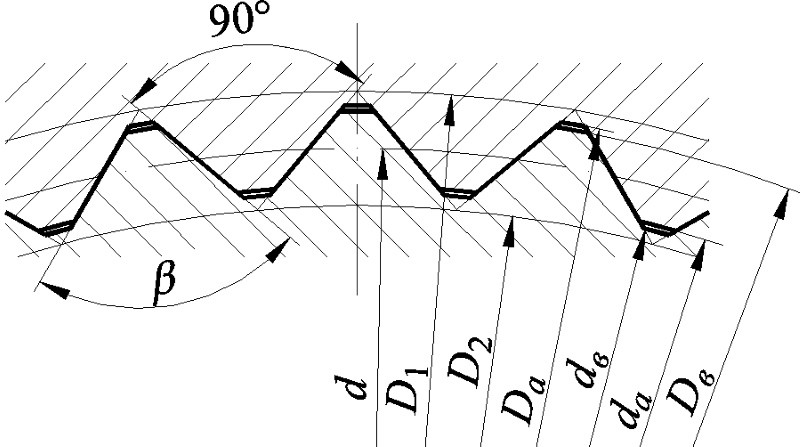

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

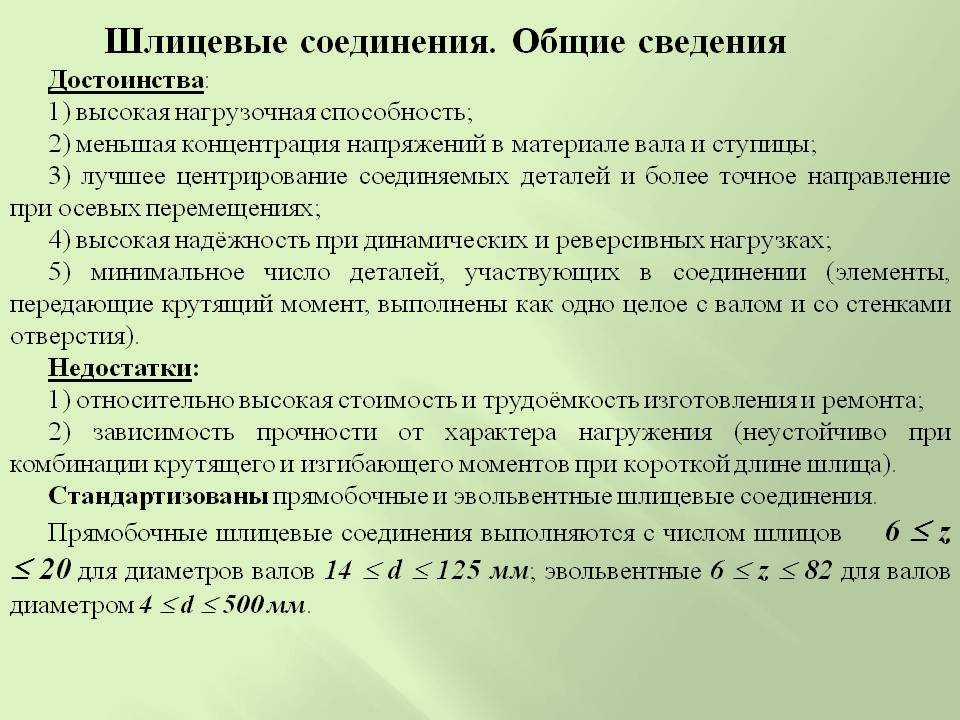

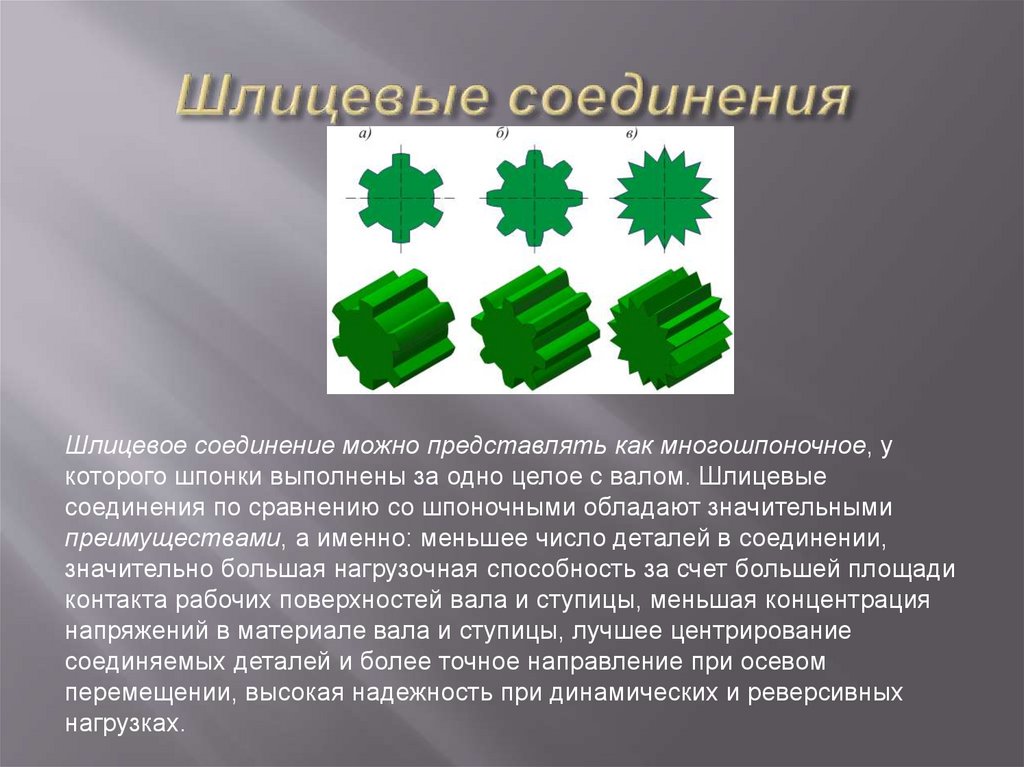

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски

| Обозначение: | ГОСТ 1139-80 |

| Статус: | действующий |

| Название рус.: | Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски |

| Название англ.: | Basic norms of interchangeability. Straight-sided splined joints. Dimensions and tolerances |

| Дата актуализации текста: | 07.11.2012 |

| Дата актуализации описания: | 07.11.2012 |

| Дата введения в действие: | 01.01.1982 |

| Область и условия применения: | Настоящий стандарт распространяется на шлицевые соединения общего назначения с прямобочным профилем зубьев, расположенных параллельно оси соединения и с боковыми сторонами профиля, параллельными оси симметрии щлица вне окружности диаметра d, и устанавливает число зубьев, номинальные размеры соединений легкой, средней и тяжелой серий, а также допуски для соединений с центрированием по внутреннему диаметру, по наружному диаметру и по боковым сторонам зубьев. Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования. Стандарт не распространяется на изделия, спроектированные до 1980 г. |

| Список изменений: | №0 от 13.07.2011 (рег. 13.07.2011) «Дата введения перенесена» №1 от 01.01.1982 (рег. 13.01.1982) «Срок действия продлен» №2 от 01.01.1992 (рег. 26.10.1990) «Срок действия продлен» |

| Приложение №1: | |

| Расположен в: |

|

ДОПУСКИ

2.1. Общие положения, допуски и основные отклонения размеров d, D, b шлицевого соединения – по ГОСТ 25346.

2.2. Поля допусков шлицевых валов и втулок для образования посадок при различных видах центрирования должны соответствовать указанным в табл. 4; 5; 5а.

Поля допусков, заключенные в квадратные скобки, являются рекомендуемыми, а поля допусков, отмеченные звездочками – предпочтительными из числа рекомендуемых (поля допусков, применяемые в ИСО).

Таблица 4

Поля допусков шлицевых валов и втулок для образования посадок при центрировании по внутреннему диаметру

соединения | Подвижное | Неподвижное | |||||||||||||||

Примечания:

1. Поля допусков F10 и НИ применяются только для закаленных нешлифованных втулок.

Таблица 5

Поля допусков шлицевых валов и втулок для образования посадок при центрировании по наружному диаметру

Вид соединения

Подвижное

Неподвижное

Примечания:

1. Поля допусков НЮ и HI 1 применяются только для закаленных втулок, не подлежащих дополнительной обработке.

2. Поле допуска Ь9 применяется при чистовом фрезеровании незакаленных шлицевых валов.

Таблица 5а

Поля допусков шлицевых валов и втулок для образования посадок при центрировании

по боковым сторонам шлицев

ПРИЛОЖЕНИЕ 1 Рекомендуемое

РЕКОМЕНДУЕМЫЕ ПОСАДКИ ВАЛОВ И ВТУЛОК

Допуски и посадки, приведенные в настоящем стандарте,

не распространяются на шлицевые прямобочные соединения неответственных деталей

изделий (например, деталей, не передающих крутящий момент, зубчатые шайбы и

т.п.).

В табл. 1 – 3 приведены поля допусков шлицевых валов и втулок

для образования посадок при различных видах центрирования.

1. Центрирование по внутреннему диаметру

Таблица 1

Посадки центрирующего диаметра

Поле | Основное | |||||

е | f | g | h | js | n | |

Н7; Н8 |

Таблица 1a

Посадки по боковым сторонам шлицев

Поле | Основное | ||||||||||||

d | e | f | h | js | k | ||||||||

D9 | D9 d9 | D9 e8 | D9 f7 | D9 f8 | D9 h8 | D9 h9 | |||||||

D10 | D10 d9 | D10 e9 | – | – | – | – | |||||||

F8 | – | – | F8 f7 | F8 f8 | F8 h9 | ||||||||

F10 | F10 d9 | F10 e8 | F10 f7 | F10 f8 | F10 h7 | F10 h8 | F10 h9 | F10 k7 | |||||

Н8 | – | – | – | H8 h7 | H8 h8 | H8 js7 | – | ||||||

Н9 | – | H9 h8 | – | – | |||||||||

Н11 | – | H11 h8 | – | – | |||||||||

Центрирование по наружному диаметру

Таблица 2

Посадки центрирующего диаметра

Поле | Поле допуска вала | ||||||

d | е | f | g | h | js | n | |

Н7 | – | – | |||||

Н8 | Н8 d8 | Н8 е8 | – | – | Н8 h7 | – | – |

Н10 | Н10 d8 | Н10 е8 | – | – | – | – | – |

Таблица 2а

Посадки по боковым сторонам шлицев b

Поле | Поле допуска вала | ||||||

d | e | f | h | js | |||

D9 | D9 e8 | D9 f7 | D9 h8 | D9 h9 | D9 js7 | ||

F8 | – | F8 e8 | F8 h8 | ||||

F10 | F10 d9 | F10 e8 | – | ||||

Центрирование по боковым сторонам шлицев

Таблица 3

Посадка по боковым сторонам шлицев

Поле | Поле допуска вала | |||||||

d | e | f | h | js | k | |||

D9 | D9 d9 | D9 f9 | D9 h8 | D9 h9 | D9 js7 | D9 k7 | ||

F8 | – | F8 e8 | F8 f8 | – | – | |||

F10 | F10 e8 | F10 F9 | F10 h8 | F10 h9 | F10 js7 | F10 k7 |

Примечание. В табл. 1, 1а, 2, 2а, 3

посадки, заключенные в квадратные рамки, являются предпочтительными.

ПРИЛОЖЕНИЕ

1. (Измененная редакция, Изм. № 2).

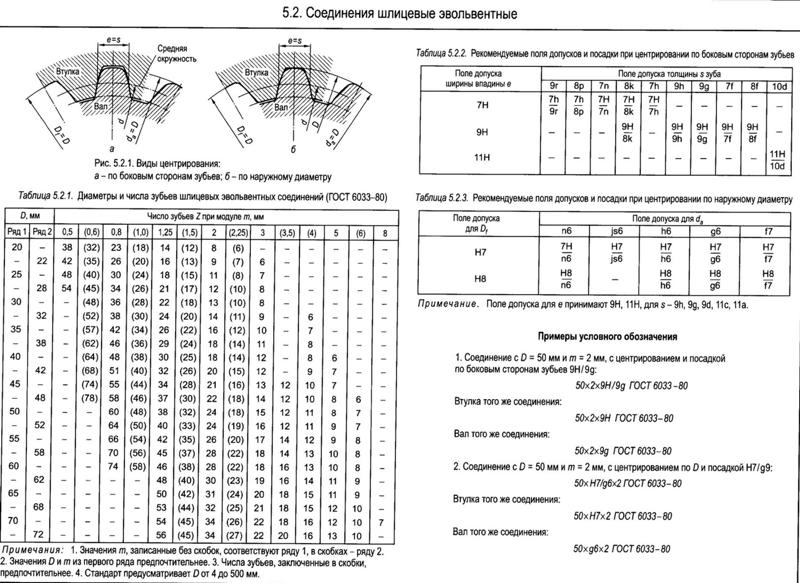

Обозначение шлицевых эвольвентных соединений

Варианты условных обозначений эвольвентных шлицевых соединений на чертежах показаны на рис 17.

Центрирование по боковым сторонам

Рисунок 17. Шлицевое эвольвентное соединение при центрировании по боковым сторонам зубьев.

Шлицевое эвольвентное соединение с D = 65мм; т = 3 мм, при центрировании по боковым сторонам зубьев с посадкой 9H/9g.

Центрирование по наружному диаметру:

Центрирование по внутреннему диаметру:

здесь: D=65, m=3, центрирование по внутреннему диаметру с посадкой H7/g6, посадки остальных поверхностей предусмотрены в табл.5.

Предельные значения радиального биения должны соответствовать значениям табл…., а ориентировочно это половина суммарного допуска

T ( т.е. Fr = 0,5 T ).

Пример выбора параметров эвольвентного шлицевого соединения.

Для подвижного шлицевого соединения D = 50 мм, с модулем т = 2 мм, без повышенных требований к соосности, выбрать геометрические параметры, определить предельные размеры вала и втулки, представить схему расположения полей допусков с оценкой предельных зазоров.

Принимаем центрирование шлицевого соединения по боковым поверхностям зубьев. По номинальному (исходному) диаметру соединения D = 50 мм и модулю т = 2 мм, по табл. 2 определяем число зубьев z = 24.

- Геометрические параметры получаем в соответствии с табл. 1,

- где:

- для вала толщина зуба по делительной окружности

- s =(π/2) m+2 Xm tgα,

- здесь смещение исходного контура будет:

Xm=0.5(D — m z -1.1 m)

Xm=0.5 · (50 — 2·24 -1.1·2) = -0,1мм

- Теперь:

- s =(3,1415/2) · 2+2· (-0,1) · 0,5773

- s =3,1415+(-0,11547)=3,026мм

- для шлицевой втулки ширина впадины по делительной окружности

- s=e=3,026мм

- диаметр окружности вершин зубьев:

- da =d-0,2m

- da =50-0,2·2=49,6 мм.

- диаметр окружности вершин зубьев втулки

- Da = D – 2m

- Da = 50 – 2·2 = 46мм.

- Диаметр делительной окружности вычисляем

- d = mz = 2·24 =48мм.

Принимаем плоскую форму дна впадины и согласно примечанию к табл. 4. определяем, диаметр окружности впадин вала

- df тах = D- 2,2т = 50 — 2,2·2 = 45,6 мм

- Диаметр окружности впадины втулки будет

- Df = D = 50 мм.

Учитывая заказанную подвижность соединения выбираем посадки с зазорами. на каждый размер шлицевых деталей по табл.4.

Для центрирования по боковым сторонам предусмотрены предпочтительные посадки 9H/9h и 9H/9g,больший зазор у 9H/9g, её принимаем и получаем формулу соединения.

По таблице приложения 22 выписываем параметры, для шлицевой втулки c полем 9H при D = 50 мм, и модуля т = 2 мм, ES=+71, ESe=+26, EI=0, для шлицевого вала c с полем 9g: es=-11, ese=-37, ei=-82.

Для большего диаметра примем посадку H16/d9 по таблице 4. Параметры шлицевой втулки по Df=50 ,будут определены по таблицам приложения: EI=0, ES=+1600, шлицевого вала по da= 49,6,es=-80,ei=-142.

Для меньшего диаметра по табл. 4 принимаем посадку H11/h16 определяя характеристики по таблицам допусков и посадок, приложения. Параметры шлицевой втулки при Da=46, будут EI=0, ES=+160, шлицевого вала при df= 45,6, es=0, ei=-1600мкм,

По полученным значениям отклонений не трудно получить предельные размеры поверхностей соединения. Результаты удобно представить в виде таблицы табл.6. Подсчитываем предельные размеры и допуски, занося в таблицу.

Таблица 6. Результаты.

| Параметр мм | Поле допуска | Предельные отклонения мкм | Предельные размеры мм | Допуск мм | |||

| ES (es) | ESe (ese) | EI (ei) | max | min | |||

| Шлицевый вал | |||||||

| s=3,026 | 9g | -11 | -37 | -82 | 2,989 | 2,944 | 0.045 |

| da=49,6 | d9 | -80 | — | -142 | 49,520 | 49,458 | 0,062 |

| df=45,6 | h16 | — | -1600 | 45,6 | 44,0 | 1,6 | |

| Шлицевая втулка | |||||||

| e=3,026 | 9H | +71 | +26 | 3,097 | 3,052 | 0,045 | |

| Df=50 | H16 | +1600 | — | 51,6 | 50,0 | 1,6 | |

| Da=46 | H11 | +160 | — | 46,16 | 46,0 | 0,16 |

Схемы расположения полей допусков изображены на рис.9.

- Рисунок 18. Графическое представление посадок шлицевого соединения 65x3x 9H/9g Гост 6033-60

- Определяем наибольший Smax и наименьший Smin зазоры для посадки 9H/9g по боковым поверхностям зубьев:

- Smax =eimax — Smin = 3,097 — 2,944 = 0,153мм;

- Smin =eimin — Smax = 3,052 — 2,989 =0,063 мм.