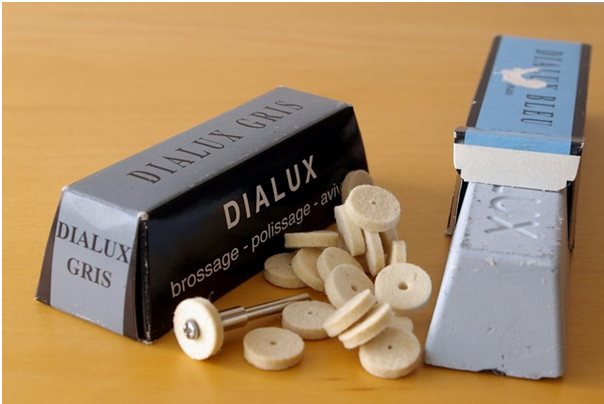

Средства для полировки металлов

Технология ручной полировки металла требует покупки оборудования (дрели, болгарки) и различных насадок.

Основные средства для полировки металлов механическим способом – различные пасты, содержащие карбид кремния, циркония или титана, алмазную крошку, оксид хрома. Твердые пасты необходимо разбавлять маслом. Затраты получаются большие, так как процесс состоит из нескольких этапов, для каждого из которых требуются различные насадки.

Если используется химический или электрохимический способ, нужны большие емкости и кислоты для приготовления растворов, спецодежда. Используется азотная, соляная, серная, фосфорная кислота, глицерин, бензиловый спирт. Для домашнего хозяйства это достаточно затратные покупки, поэтому химическими препаратами пользуются только на предприятиях.

Все полировочные станки делятся на 2 группы: с кругами и лентами. Ленты и круги состоят из абразивов, при выборе учитываются требования к шероховатости поверхностей после обработки. Оборудование полуавтоматическое или автоматическое. Автоматические станки могут становиться частью линий, используемых в серийном производстве.

Любой станок оснащен станиной (платформой), не меняющей положение во время работы. На платформу монтируется электродвигатель, приводящий в движение вал. Работать можно с точильными абразивами и кругами. Угол заточки регулируется вручную или автоматически. Некоторые конструкции оснащаются емкостью для воды, необходимой для охлаждения.

Доступны станки для обработки сырья (листов стали, алюминия, латуни, профилей) и готовых изделий:

- судовой арматуры;

- сантехнического оборудования;

- металлических карнизов и перил;

- дверных ручек, частей подсвечников;

- велосипедных деталей;

- столов и стульев;

- глушителей для мотоциклов и автомобилей.

Мощность промышленных моделей 700-950 Вт, подключаются они к сети 220 В. Частота вращений 90-150 оборотов в минуту. Регулировка производится в зависимости от характеристик обрабатываемого материала и формата круга. На первых этапах обработки используются большие круги, маленькие – для доработки. В комплектацию включается кабель и удлинитель. Во время работы могут потребоваться инструменты для измерения углов, стабилизаторы, пасты.

Пропорции создания

На тряпку для полировки металла чаще всего наносится паста. В большинстве паст 60% абразива, 40% связывающего вещества и 2% добавки, активирующей процесс.

При химической обработке используются различные составы:

- 2/3 соляной кислоты, 1/3 серной кислоты и краситель;

- 30 частей фосфорной кислоты, по 5 частей соляной и азотной кислоты, по 0,5 частей двунатриевой соли уксусной кислоты и сульфосалициловой кислоты, 1 часть глицерина, 0,1 часть бензилового спирта;

- 20-30% ортофосфорной кислоты, 4% соляной и 4-5% азотной кислоты, 1,5% метилоранжа, все остальное – вода.

Первый раствор нагревается до 70оС, для обработки достаточно трех минут. Температура второй смеси – 80оС, время обработки – 3 минуты. Третий раствор греется до 25оС, деталь в нем держится 5-10 минут.

Растворы для электрохимической полировки:

- 730 г фосфорной и 700 г серной кислоты, 4-6 г триэтаноламина, 1 г катапина;

- ортофосфорная и серная кислота в соотношении 65% на 15%, 12% глицерина, 5% ангидрида хромового, вода.

Варианты обработки поверхностей металлов специальным оборудованием

Металлические изделия можно обрабатывать тремя способами:

- вручную. Этот метод используется для выполнения базовых операций (резка, сверление, шлифовка), когда не требуется соблюдения высокого уровня качества обработки. Недостаток способа – низкая точность, большая трудоемкость и влияние человеческого фактора;

- автоматический. Для обработки используют автономные системы, которые позволяют изготавливать металлические изделия с высоким классом точности обработки, но не предполагают вмешательства человека. таким способом пользуются при массовом выпуске деталей на производстве;

комбинированный. Это основной метод обработки поверхностей, который предполагает непосредственное участие оператора и возможность ручной доводки изделия до заданных параметров.

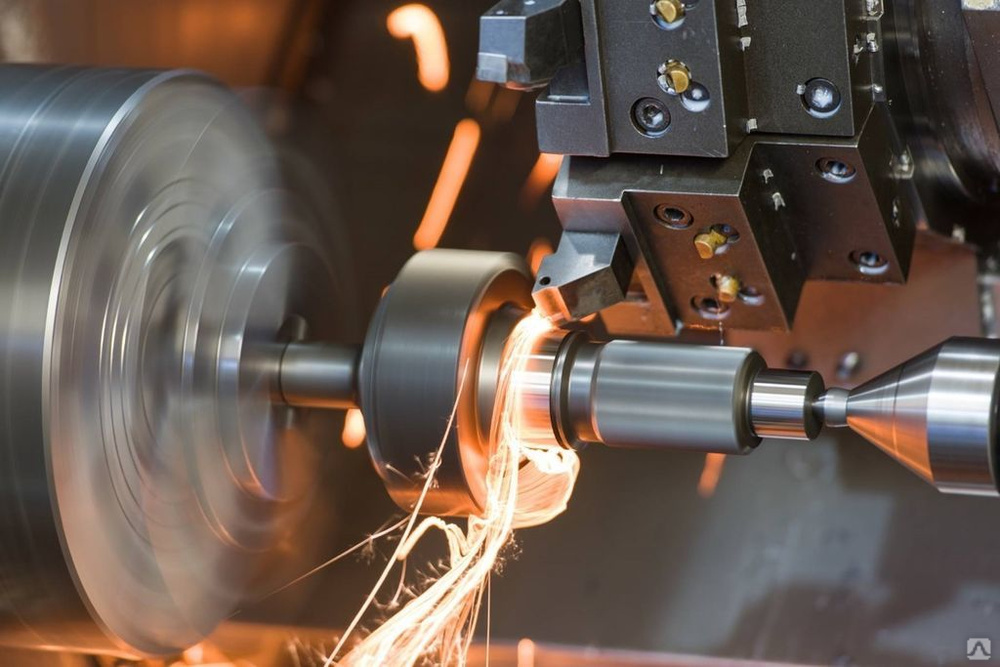

Распространенный пример – обработка поверхностей на токарном станке, когда мастер полностью контролирует процесс, а оборудование облегчает работу.

Виды абразивов для шлифовки

Абразивы представляют собой мелкие частицы вещества, применяемые для механической обработки изделий, причем они могут быть как природного, так и искусственного происхождения. Основными характеристиками абразивов для шлифовки являются размер зерна, механическая прочность, микротвердость и хрупкость. Делятся по таким признакам: твердость (мягкие, твердые, сверхтвердые), величина зерна абразива (особо тонкое, тонкое, среднее и крупное). К природным абразивам относят мел, кварц, наждак, гранат, корунд, инфузорную землю, пемзу, полевой шпат, трепел, красный железняк и алмаз.

К материалам искусственного происхождения относят: окиси хрома и циркония;

- двуокиси титана, церия и олова;

- нитриды углерода, алюминия, кремния и бора;

- электрокорунд;

- сплавы бор – углерод – кремний и карбид титана – карбид скандия;

- синтетический алмаз.

Алмазная шлифовка является наиболее качественной по своим абразивным свойствам.

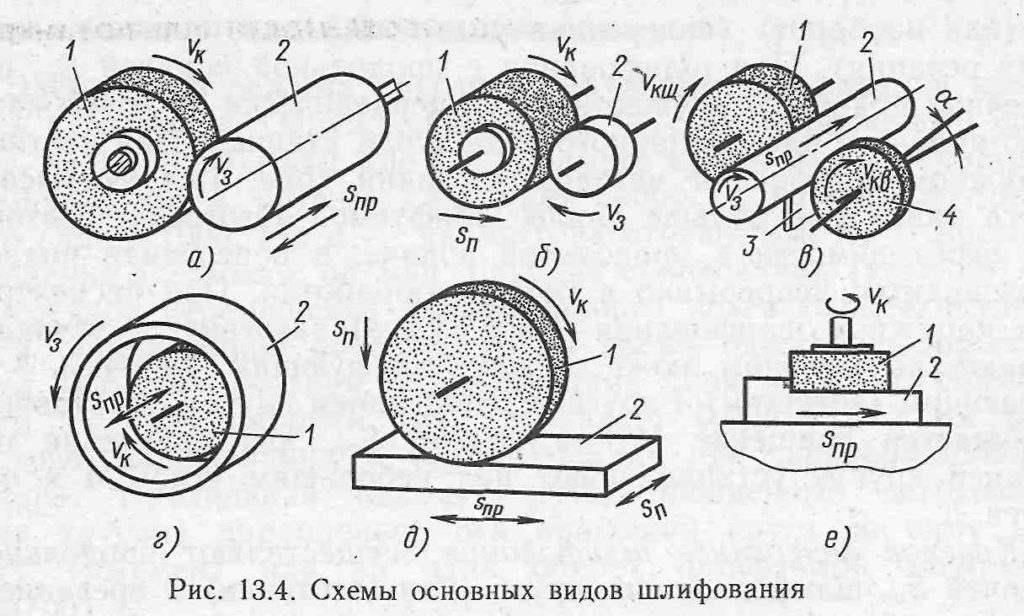

Виды шлифования металла

В зависимости от формы обрабатываемой поверхности различают такие виды шлифования:

- плоское;

- круглое;

- обдирочное;

- бесцентровое;

- глубинное;

- профильное.

Каждый из этих видов шлифовки требует применения узкоспециализированного оборудования, инструмента, материалов и приемов шлифования.

Плоское шлифование

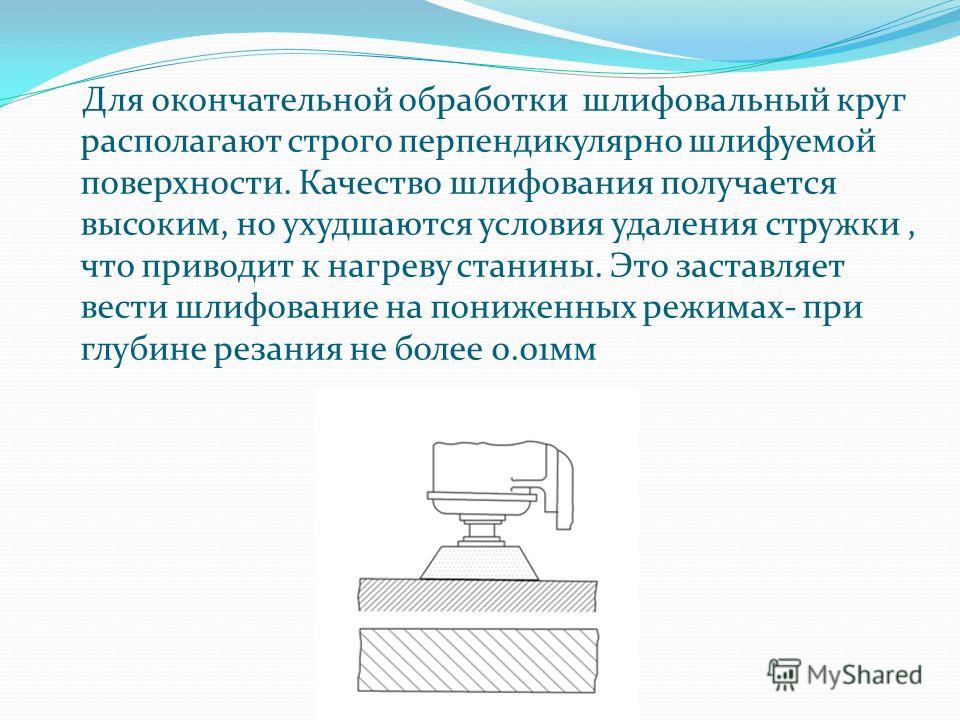

Таким способом обрабатываются плоские поверхности технической оснастки (направляющие станков, пресс-формы). Осуществляется на специализированных станках или электромагнитных плитах, где в работе задействован торец или периферия круга шлифовального. В зависимости от требований, предъявляемых к поверхности, различают следующие виды шлифования:

- Черновое. Обеспечивает 3 класс точности обработки и шероховатость 5–6 классов. Применяют на заготовках с припуском на шлифовку не более 5 мм или на тех, которые имеют низкую степень обрабатываемости лезвийным инструментом.

- Предварительное. Обеспечивает точность обработки 3 класса и шероховатость 6–7 классов, что достаточно для создания базовой поверхности или для подготовки поверхности к окончательной обработке.

- Окончательное. Таким способом достигается 1–2 классы точности обработки и 7–9 классы шероховатости.

- Тонкое. С помощью такой шлифовальной операции обеспечивается поверхность 10–12 классов шероховатости. Выполняется на специализированных станках: полировальных и микрофинишных.

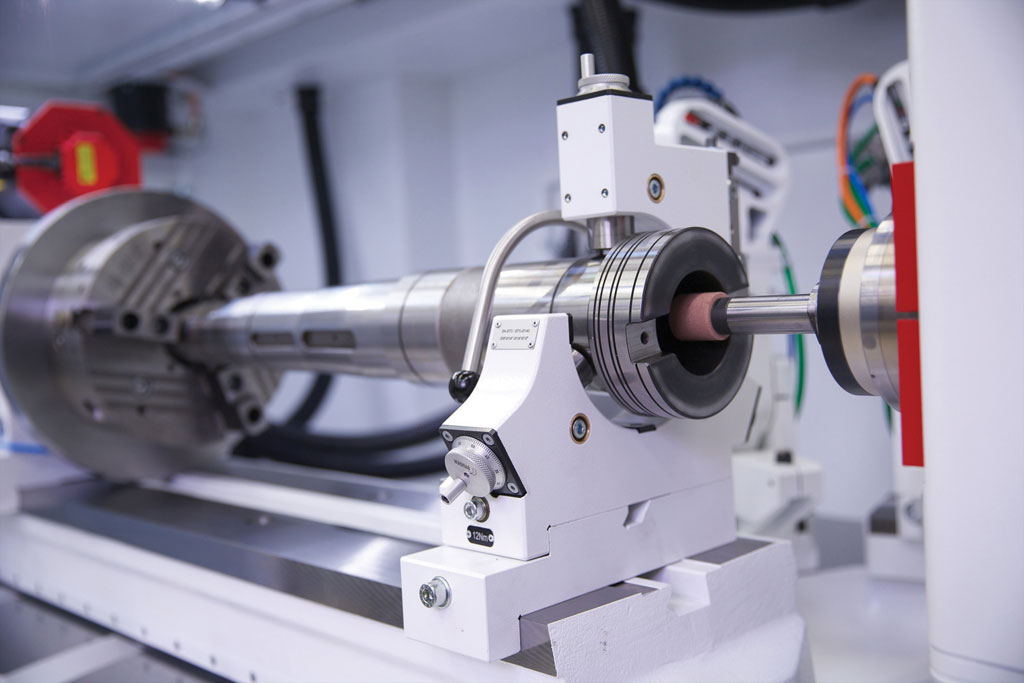

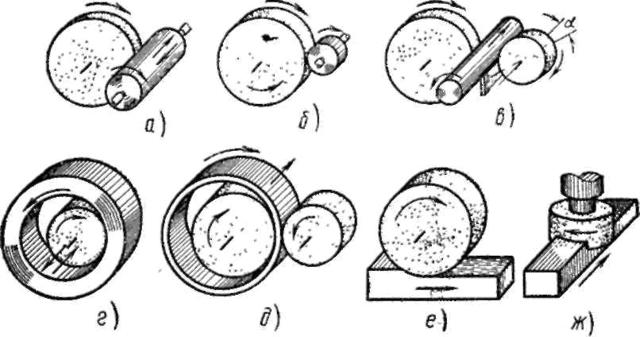

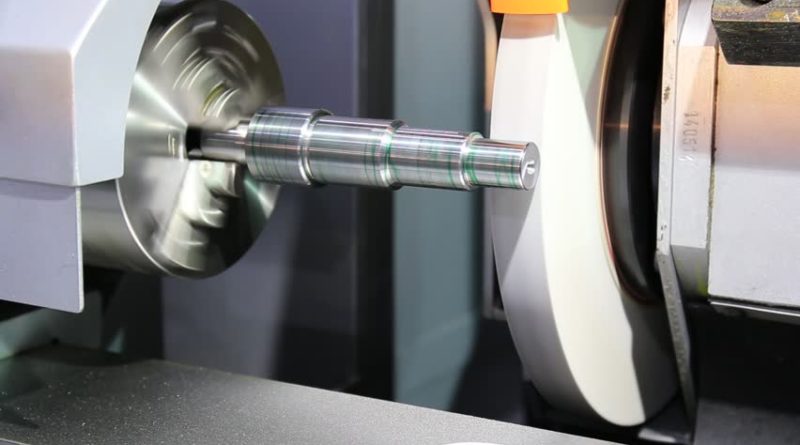

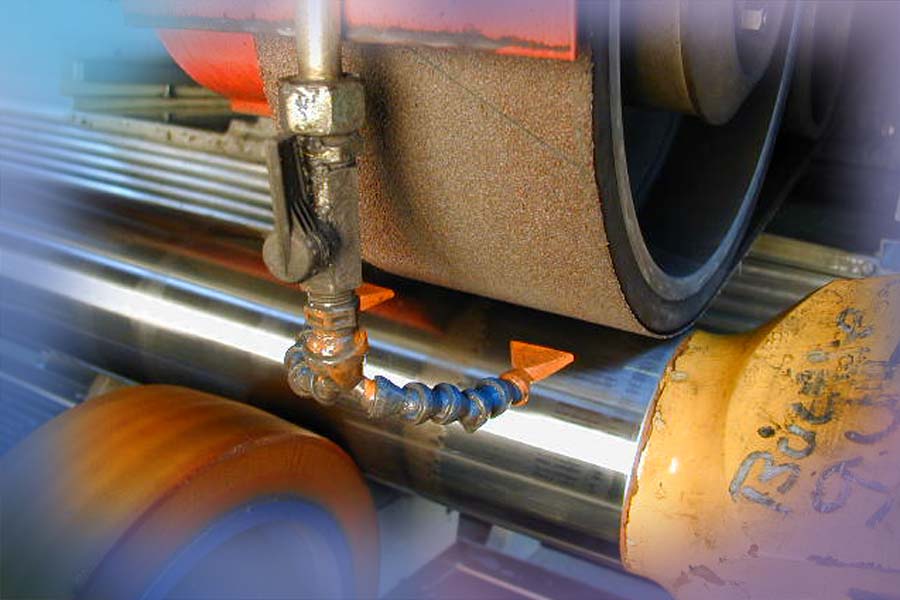

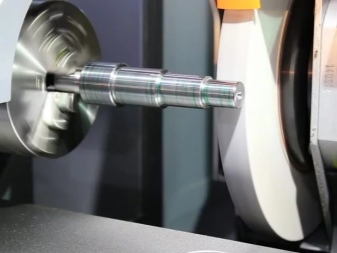

Круглое шлифование

Такой способ шлифовки осуществляется на круглошлифовальных станках. Виды оборудования такого типа:

- С продольной подачей. Предназначены для шлифовки деталей в виде цилиндра, имеющих длину более 80 мм.

- Врезное. Применяют для шлифовки втулок, колец, шеек валов распределительных ступенчатых, коленчатых длиной менее 80 мм. При использовании специальных накладок длина обрабатываемой детали может достигать 200 мм. Врезное шлифование ведется на полуавтоматах врезного типа, которые обеспечивают точность поверхности 1–2 классов. Специальные торцекруглошлифовальные станки с угловой подачей обеспечивают одновременную шлифовку торца и шейки вала.

- Для наружной и внутренней шлифовки. Осуществляется с помощью вращающегося шлифовального круга при вращении детали вокруг собственной оси. Необходимая точность внутреннего и наружного шлифования обеспечивается не только применением правильно подобранного абразивного инструмента, но и степенью его прижатия к заготовке. Внутришлифовальная операция улучшает качество шлифуемой поверхности, устраняет осевое смещение, придает детали необходимую форму, обеспечивает необходимый вид посадки (переходную, с натягом, с зазором).

Способом круглого шлифования обрабатывают валы разной формы и конфигурации, оси, пиноли и шпиндели станков, валы двигателей внутреннего сгорания.

Обдирочный вид шлифовки

Таким способом удаляют дефектный слой на заготовках, полученных методом литья, прокатки, ковки, штамповки. Для этих целей при шлифовке используют круги с крупным зерном.

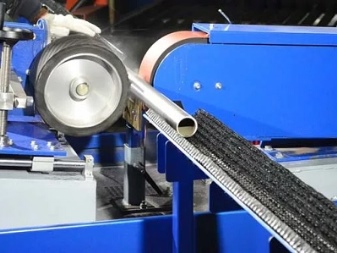

Бесцентровое шлифование

Особенность этого способа – деталь не закрепляется. Ее поверхность служит базой. Специальной формы нож, который находится между несколькими кругами, является опорой для детали. Бесцентровое шлифование может выполняться с продольной или поперечной подачей заготовки.

Глубинный вид шлифовки

Процесс выполняется небольшими подачами продольного типа и является модификацией обдирочного вида. Используется для шлифовки канавок на сверлах, гребенках и других однотипных инструментах, изготовленных из сплавов повышенной твердости, включая изделия с резьбой.

Зубошлифование

Является разновидностью профильного вида шлифовки. Зубчатые детали обрабатываются на станках с числовым программным управлением, что позволяет получить высокую точность обработки поверхностей зубчатого и червячного типов. Выполняется методом обката при непрерывном процессе шлифовки с добавлением к этому методу давления или профильным шлифованием. Высокую степень качества поверхности детали обеспечивает зубохонингование.

Внутренняя шлифовка металла, шлифовка внутреннего диаметра в СПб

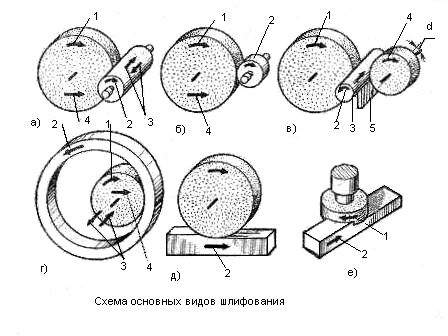

В промышленной металлообработке наиболее распространены следующие виды шлифования:

- наружное круглое;

- внутреннее круглое;

- плоское.

К внутренней шлифовке металла относятся:

- шлифование с продольной подачей;

- шлифование врезное;

- бесцентровое врезное шлифование;

- бесцентровое шлифование с продольной подачей.

При шлифовке внутреннего диаметра с продольной подачей выполняются определенные движения: вращение шлифовального круга, продольная подача обрабатываемой детали или круга, круговая подача детали, поперечная подача шлифовального круга. Внутренняя круглая шлифовка металла проводится без закрепления обрабатываемого элемента, при этом в процессе шлифования он поддерживается тремя опорными роликами. Метод шлифовки с продольной подачей позволяет получить более высокую точность и большую шероховатость обрабатываемой поверхности. При внутренней шлифовке диаметр круга всегда меньше обрабатываемого отверстия, из-за чего происходит его быстрый износ и возникает необходимость в частой правке. Для получения оптимальной скорости резания в процессе внутренней круглой шлифовки металла необходимо использовать высокую скорость вращения шпинделякруга. Внутренняя шлифовка цилиндра проводится с помощью более мягких шлифовальных кругов, чем наружная,так как дуга контакта в первом варианте больше, чем во втором. Во время внутренней шлифовки труб СОЖ подают через специальные сопла непосредственно в зону резания или через поры шлифовального круга.

Круглая внутренняя шлифовка тонкая в Санкт-Петербурге проводится компанией Феррополис, которая имеет все необходимое оборудование, оснастку и квалифицированный персонал. Мы предоставляем услугу круглой шлифовки внутренней с обеспечением необходимых размеров и требуемой поверхности для заготовок любой сложности.

ferropolis.ru

2 Режимы шлифования – как не прогадать со скоростью?

На выбор режима влияют несколько факторов: шероховатость поверхности после обработки, заданная точность, характеристики шлифовального круга (количество зерен, связка, глубина врезания) и мощность главного привода шлифмашины.

При обработке периферией шлифкруга учитывают следующие показатели режима резания: скорость круга, глубина резания, скорость перемещения самой детали, возможности поперечной подачи. Скорость круга – параметр, который зависит только от возможностей станка и диаметра самого круга, измеряется в метрах в секунду. При обработке скорость круга остается стабильной. Как правило, на станок устанавливают круг максимально возможного диаметра, допустимого для агрегата, а также задают наибольшее число оборотов шпинделя.

Черновую обработку выгодно выполнять на максимальной глубине резания, допускаемых параметрами зерна круга, детали и агрегата

При этом важно сохранить глубину резания не больше пяти сотых поперечного размера зерна. То есть с кругом зернистостью 100 она должна быть менее 0, 05 мм

Если превысить рекомендуемую глубину резания для такого круга, то его поры быстро заполнятся отходами и круг придет в негодность.

При работе с нежесткими деталями и материалами, а также при появлении прижогов следует уменьшать глубину шлифования. Если же речь идет об отделочной обработке (так называемое “тонкое шлифование”), выбираются небольшие значения глубины – в этом случае существенно повышается точность и класс обработки. Чем тверже и прочнее материалы, тем меньше задают глубину при их обработке, поскольку с увеличением этого параметра увеличивается и затрачиваемая мощность.

Виды шлифования металла

- плоское;

- круглое;

- обдирочное;

- бесцентровое;

- глубинное;

- профильное.

Каждый из этих видов шлифовки требует применения узкоспециализированного оборудования, инструмента, материалов и приемов шлифования.

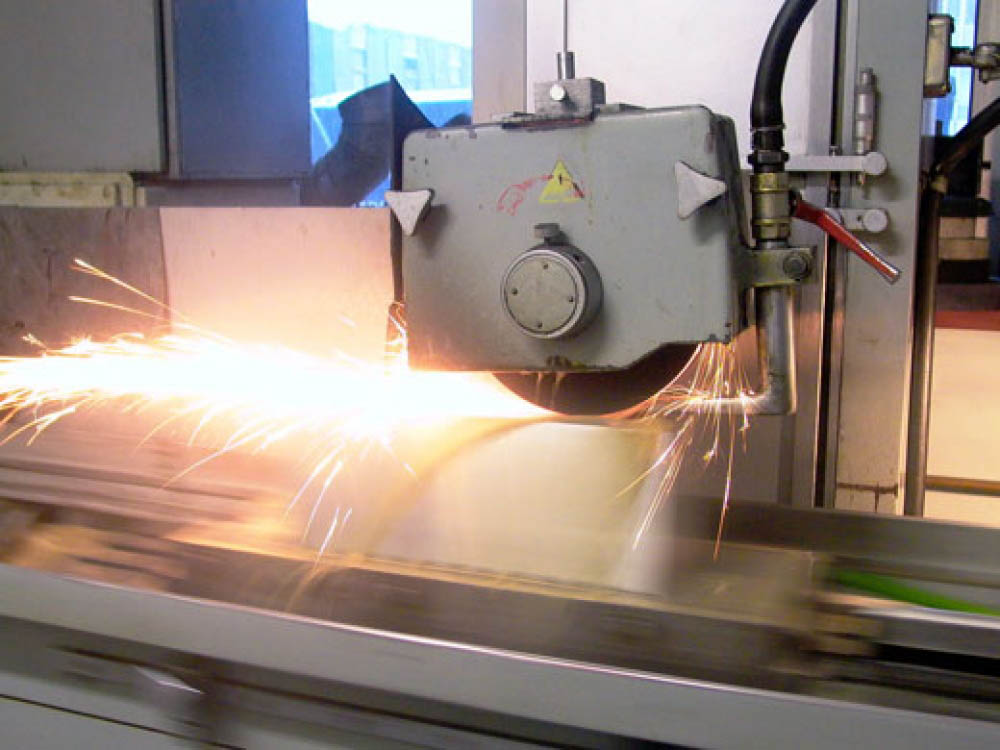

Плоское шлифование

Таким способом обрабатываются плоские поверхности технической оснастки (направляющие станков, пресс-формы). Осуществляется на специализированных станках или электромагнитных плитах, где в работе задействован торец или периферия круга шлифовального. В зависимости от требований, предъявляемых к поверхности, различают следующие виды шлифования:

- Черновое. Обеспечивает 3 класс точности обработки и шероховатость 5–6 классов. Применяют на заготовках с припуском на шлифовку не более 5 мм или на тех, которые имеют низкую степень обрабатываемости лезвийным инструментом.

- Предварительное. Обеспечивает точность обработки 3 класса и шероховатость 6–7 классов, что достаточно для создания базовой поверхности или для подготовки поверхности к окончательной обработке.

- Окончательное. Таким способом достигается 1–2 классы точности обработки и 7–9 классы шероховатости.

- Тонкое. С помощью такой шлифовальной операции обеспечивается поверхность 10–12 классов шероховатости. Выполняется на специализированных станках: полировальных и микрофинишных.

Круглое шлифование

- С продольной подачей. Предназначены для шлифовки деталей в виде цилиндра, имеющих длину более 80 мм.

- Врезное. Применяют для шлифовки втулок, колец, шеек валов распределительных ступенчатых, коленчатых длиной менее 80 мм. При использовании специальных накладок длина обрабатываемой детали может достигать 200 мм. Врезное шлифование ведется на полуавтоматах врезного типа, которые обеспечивают точность поверхности 1–2 классов. Специальные торцекруглошлифовальные станки с угловой подачей обеспечивают одновременную шлифовку торца и шейки вала.

- Для наружной и внутренней шлифовки. Осуществляется с помощью вращающегося шлифовального круга при вращении детали вокруг собственной оси. Необходимая точность внутреннего и наружного шлифования обеспечивается не только применением правильно подобранного абразивного инструмента, но и степенью его прижатия к заготовке. Внутришлифовальная операция улучшает качество шлифуемой поверхности, устраняет осевое смещение, придает детали необходимую форму, обеспечивает необходимый вид посадки (переходную, с натягом, с зазором).

Способом круглого шлифования обрабатывают валы разной формы и конфигурации, оси, пиноли и шпиндели станков, валы двигателей внутреннего сгорания.

Обдирочный вид шлифовки

Таким способом удаляют дефектный слой на заготовках, полученных методом литья, прокатки, ковки, штамповки. Для этих целей при шлифовке используют круги с крупным зерном.

Глубинный вид шлифовки

Процесс выполняется небольшими подачами продольного типа и является модификацией обдирочного вида. Используется для шлифовки канавок на сверлах, гребенках и других однотипных инструментах, изготовленных из сплавов повышенной твердости, включая изделия с резьбой.

Шлифовальный станок

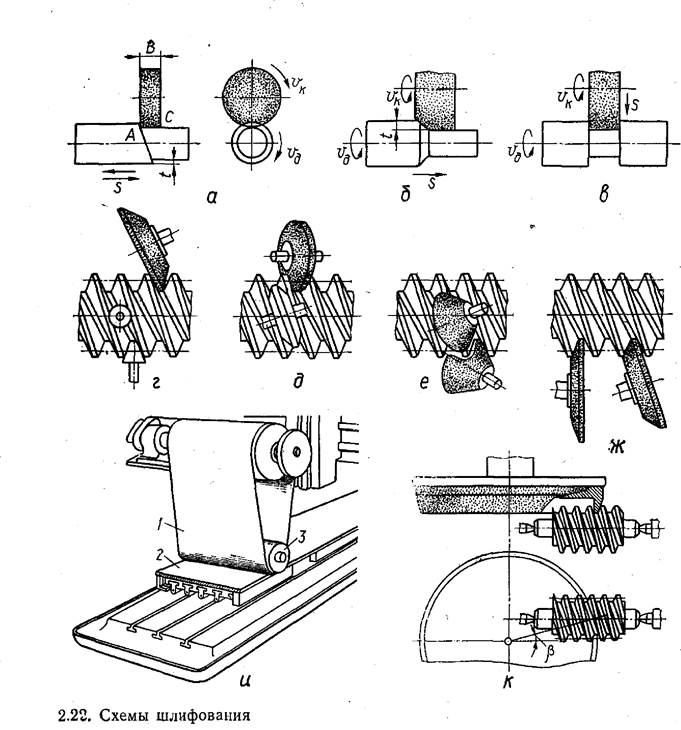

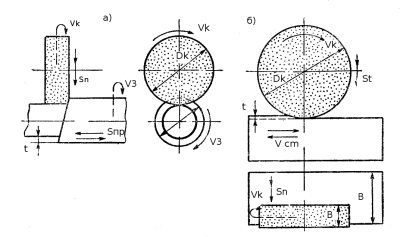

На рис. 374

приводятся две схемышлифования металла на шлифовальном станке:

- схема шлифования, по которой работают круглошлифовальные станки (рис. 374, а)

- схема шлифования, по которой работают плоскошлифовальные станки.

Круглое шлифование

производится при вращении шлифовального круга со скоростью Vк м/сек, которое является движением скорости резания; вращении заготовки со скоростью Vз, измеряемой в м/мин; поступательно-возвратном движении заготовки Sпp, которое является движением продольной подачи; поступательном перемещении шлифовального круга в направлении, перпендикулярном оси вращения заготовки Sп, которое является движением поперечной подачи. Движение Sп осуществляется при крайних положениях заготовки и служит для установки круга на глубину резания t мм.

Рис. 374.

Схемы шлифования поверхностей: а — цилиндрической; б — плоской.

Плоское шлифование

производится при вращении шлифовального круга Vк м/сек, которое является движением скорости резания; поступательно-возвратном движении стола Vст м/мин, которое является движением продольной подачи; поступательном прерывистом перемещении шлифовального круга (или заготовки) Sп в горизонтальной плоскости в направлении, перпендикулярном к продольной подаче, которое называется движением поперечной подачи; поступательном перемещении шлифовального круга S, в вертикальной плоскости, называемом движением вертикальной подачи и обеспечивающим установку круга на глубину резания t мм.

Основными элементами резания при шлифовальных работах, которыми определяется понятие режима резания, являются скорость резания, подача и глубина резания.

Эти элементы показаны на рис. 375, а и б

для круглого и плоского видов шлифования периферией круга.

Рис. 375.

Элементы резания при шлифовании: а — круглом; б — плоском.

Скорость резания Vк м/сек при этих видах шлифования принимается равной окружной скорости шлифовального круга. При круглом шлифовании, кроме скорости резания, элементами резания являются также скорость вращения заготовки, продольная подача и поперечная подача. Скорость вращения заготовки Vз м/мин есть круговая подач шлифуемой поверхности.

Продольная подача Sпp мм/об есть величина перемещения шлифуемой поверхности вдоль оси вращения заготовки за один ее оборот. Ее величина назначается в зависимости от ширины шлифовального круга.

Поперечная подача Sп мм/ход есть величина прерывистого перемещения круга перпендикулярно оси вращения шлифуемой поверхности. Ее величина численно равна глубине резания t мм. Эта подача осуществляется при крайних положениях заготовки. При плоском шлифовании периферией круга, кроме скорости резания, элементами резания являются продольная подача, поперечная подача и вертикальная подача.

Продольная подача заготовки Vст м/мин — это скорость поступательно-возвратного перемещения стола. Поперечная подача Sп мм/дв. ход — величина прерывистого перемещения заготовки в направлении оси вращения круга. Вертикальная подача S, мм является величиной установки круга на глубину резания t.

- Характеристика шлифовальных кругов и абразивные инструменты

- Балансировка, испытание и крепление шлифовальных кругов

- Засаливание, износ и правка шлифовальных кругов

- Технические характеристики шлифовальных станков

- Типы шлифовальных станков

- Круглошлифовальный станок

- Обработка металла на круглошлифовальных станках

- Внутришлифовальный станок

- Бесцентрошлифовальный станок

- Плоскошлифовальный станок

- Способы специализированного шлифования металла

- Конструирование деталей машин, обрабатываемых на шлифовальных станках

Основные виды шлифования металлических поверхностей

Для процесса шлифовки применяются самые разнообразные технологии, и в этой статье мы рассмотрим наиболее распространенные из них. Поговорим:

- о круглом шлифовании металла;

- об изменении шероховатости внутренних поверхностей;

- о зубошлифовании;

- о сути бесцентровой технологии;

- о шлифовании плоских поверхностей.

Также технологии классифицируют в зависимости от типа материала, который используется при шлифовании металлической поверхности. На сегодняшний день процесс значительно упростился за счет применения специальных станков, к примеру, с ЧПУ. Их использование значительно снижает трудовые затраты и максимально повышает качество конечного продукта.

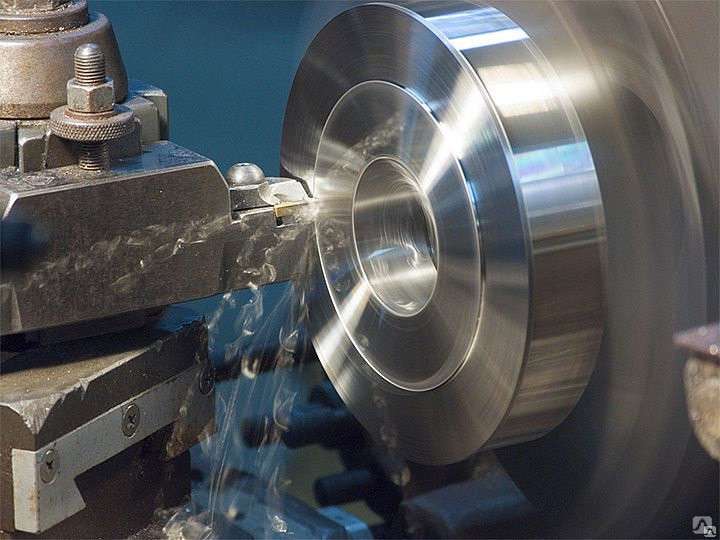

Круглое наружное шлифование.

Для использования данной технологии необходимо наличие специального оборудования. Выделяют следующие особенности этого вида шлифовки:

- Обработка детали производится вращающимся на большой скорости абразивным кругом.

- Для максимального повышения эффективности процесса шлифования одновременно с кругом вращается в обратном направлении сама заготовка.

- Чтобы изменить глубину врезания инструмента и обеспечить возможность обработки детали по всей длине, подача может осуществляться как продольная, так и поперечная.

В связи с тем, что на момент вращения обрабатывается вся поверхность металлической заготовки, что обеспечивает необходимую равномерность, этот метод нередко применяется для обработки деталей цилиндрической формы.

Внутреннее шлифование.

Если необходимо обработать цилиндрическую заготовку изнутри, то применяется именно эта технология. От предыдущего метода она отличается тем, что абразивный круг шлифует деталь с внутренней стороны цилиндра.

Особенностями этой технологии является:

- получение инструментом и заготовкой поперечной и продольной подачи;

- то, что в основном вращается абразивный круг.

Для максимальной эффективности обработки в зону шлифования подается охлаждающая жидкость.

Зубошлифование.

Этот метод используется для шлифования зубчатых колес, которые являются составными частями самых разных механизмов. В связи со сложной формой обрабатываемой поверхности в этом случае необходимо специальное шлифовальное оборудование.

При использовании данного способа шлифования:

- обрабатывается профиль зубчатого венца;

- круг меняют под размер эвольвенты зуба;

- необходимы специальные станки.

Так как в подавляющем большинстве случаев зубцы подвергаются закалке, процесс шлифовки значительно усложняется.

Бесцентровое шлифование.

При таком шлифовании заготовка не закрепляется в центрах. Особенность этой технологии заключается в том, что деталь обрабатывается посредством двух вращающихся шлифовальных кругов, между которыми она и помещается. Для того чтобы заготовка из-за смещения не провалилась или ее не заклинило, в центре находится нож из нержавеющей стали.

Такое оборудование, за счет применения сразу двух абразивных кругов, намного ускоряет процесс шлифовки. В продаже вы найдете огромное количество станков, в основе работы которых лежит принцип бесцентрового шлифования.

Шлифование плоских поверхностей.

Такой обработке чаще всего подвергаются плоские корпусные детали, сделанные из различных металлов. Особенности такой шлифовки:

- Деталь кладут на специальный стол, за счет него и обеспечивается надежное магнитное или механическое крепление.

- Абразивный круг осуществляет основное вращение, а деталь или инструмент – возвратно-поступательное.

Подобрав круг с подходящим профилем, можно обработать детали наиболее сложных форм. Чтобы избежать перегрева и коробления при шлифовании металлических поверхностей в место контакта заготовки и инструмента следует подавать охлаждающую жидкость.

Область применения

Принцип действия лазерной полировки металла имеет максимальный эффект и промышленное применение при:

- Очистке труб в объектах атомной энергетики, нефтегазового комплекса, ЖКХ;

- Очистке лазером больших строительных конструкций. В данный момент для подобных работ применяется малоэффективный пескоструйный метод;

- Очистке внутренних стенок труб магистралей теплообменников. Сейчас на АЭС для этих целей задействованы человеческие ресурсы, а лазерные шлифовальные установки позволят минимизировать участие человека в подобных действиях.

- Очистке поверхностей лопаток турбин. Сейчас для подобных работ лопатки приходится демонтировать. Мобильные лазерные установки позволят проводить очистку на месте, без демонтажа;

- Очистке элементов запорно-регулировочной арматуры. Лазерный метод позволяет селективно избавляться от старого покрытия шара и сохранить его геометрические параметры;

- Очистке резьбовых соединений. После нарезания резьбы часто требуется дополнительная чистка. Лазер легко справляется с поставленной задачей.

Шлифование металла

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования

Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Шлифование и полировка металлических поверхностей в домашних условиях

Напильник оставляет на металле заметные грубые следы от зубьев насечки. Чистой и гладкой металлическая поверхность становится после ее шлифования и полировки.

Дома вы можете отшлифовать металл с помощью наждачной шкурки, предварительно обработав поверхность напильником. Для большего удобства советуем обернуть шкурку вокруг деревянного бруска либо широкого напильника, при этом концы шкурки следует удерживать большими и указательными пальцами обеих рук. Если нужно отшлифовать выпуклую цилиндрическую поверхность, оберните шкурку вокруг нее.

Вначале поверхность заготовки обрабатывают в разных направлениях крупнозернистой шкуркой, потом следует взять более мелкую наждачку. Финишную шлифовку делают уже в одном – продольном – направлении и самой мелкозернистой наждачной бумагой. Имейте в виду, что деталь должна быть прочно закреплена.

Если же необходимо добиться зеркального блеска, то после шлифования отполируйте деталь. Поверхности, которые вы уже тщательно обработали личным или бархатистым напильником, можно полировать и без предварительной шлифовки. Натрите напильник мелом. Обработайте сначала поверхность поперек имеющихся на ней штрихов. После того, как штрихи вдоль и поперек станут одинаковыми, поменяйте направление на 90°. Так повторите несколько раз. Затем такую обработанную поверхность, так же как и шлифовальную, отполируйте посредством специальных полировочных паст.

Наиболее распространенная марка полировочных паст – ГОИ. В их составе: мелкие абразивные порошки (окись хрома, окись железа и др.), мягкие пластические вещества, состоящие из воска, стеарина, керосина и других материалов.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Пасты ГОИ бывают грубыми (практически черного цвета), средними (темно-зеленые) и тонкими (светло-зеленые). Сначала поверхность изделия подвергается полировке грубой пастой. Она делает ее матовой. Затем полируют пастой средней жесткости, а тонкой доводят до зеркального блеска.

Для полировки поверхности заготовки используют войлочный тампон, суконную или полотняную тряпочку.

Кстати, пасту для полировки можно приготовить и самостоятельно. Так, для полирования стальных изделий используют следующий состав (в весовых частях):

- окись хрома – 80;

- стеарин – 32;

- пчелиный воск – 6;

- техническое сало – 5;

- окись свинца – 3.

Если вы хотите отполировать латунные или никелированные поверхности либо навести на них глянец, возьмите для пасты (в весовых частях):

- окись хрома – 14;

- стеарина – 5;

- технического сала – 1;

После полировки протрите деталь сначала смоченной в керосине ветошью, а затем насухо чистой тряпкой.

Основные виды шлифовки

Разберем несколько видов шлифования, которые различаются своими характеристиками.

Круглая наружная

Подобная работа может быть выполнена исключительно на профессиональном оборудовании. Главным действующим приспособлением оказывается механический круг с абразивными свойствами. В процессе обработки он вертится вокруг собственной оси. Синхронно с этим процессом противоположным образом проворачивается деталь, что позволяет усилить эффект. В зависимости от избранного способа подачи инструмент врезается с разными скоростями, и обработка поддерживается по всей длине.

Круглая наружная шлифовка отлично проявляет себя при манипуляциях с цилиндрическими деталями. Передняя кромка круга изнашивается весьма быстро. Необходимость в его правке возникает часто.

Внутренняя

Такой подход востребован исключительно широко. Важная характеристика, позволяющая отличить его от круглой наружной обработки, – расположение основного инструмента внутри детали. Именно круг совершает доминирующее вращение. Способы подачи приспособления и отделываемого изделия могут существенно различаться. Технологи однозначно советуют комбинировать подобную операцию с отводом тепла через специальную жидкость, чтобы общая эффективность была выше.

Зубошлифование

Речь идет о методе выработки и доработки зубчатых колес. Подобная технология важна при производстве очень широкого круга механизмов. Особенность состоит в том, что применять стандартные абразивные приспособления нельзя – выручает только инструмент особого типа. Крепиться он должен в станке профессионального уровня. Главная цель зубошлифования – поменять профиль на зубчатом венце; во многих случаях процедуру объединяют с закаливанием, что усложняет дело, но экономит время.

Зубошлифовка весьма дорога. Наряду со специальными зубошлифовальными для нее могут применяться и резьбошлифовальные станки. Выбор аппарата определяется основной целью обработки и видом заготовки. Метод пригоден для зубцов почти всех существующих типов редукторов.

Бесцентровая

Само название говорит о том, что деталь не будет закреплена в каком-либо центре. Крутящий импульс передается только на пару рабочих кругов. Заготовку располагают точно между ними. Дополнительно система включает особый нержавеющий нож, который блокирует сдвиг или заклинивание. Инженеры разработали тысячи станков для шлифовки без выделенного центра, и это практически самое широко используемое оборудование.

Важные свойства:

- очень высокая степень механизации техпроцесса;

- внушительная производительность;

- легкость автоматизации;

- высокая жесткость технологической системы;

- стабильность размеров внутри партий;

- сокращение припусков на шлифовку;

- сокращение затрат времени на подготовительные и вспомогательные процедуры;

- возможность нарастить скорость круга до 60 м/с;

- понижение степени шероховатости металла;

- повышение устойчивости техпроцесса.

Плоских поверхностей

Обрабатывать такие корпуса и части деталей тоже приходится регулярно. Это обычная практика на любом машиностроительном заводе, независимо от его профиля. Деталь перед началом работ основательно фиксируют на технологическом столе. Ряд технологов предпочитает крепить ее с помощью магнитных полей. Самую ответственную часть работы выполняет абразивный круг.

Возвратно-поступательное кручение может передаваться как детали, так и рабочему приспособлению. Очень важную роль играет правильный отбор круга, вернее, его профиля. Если никакой ошибки не допущено, получится обработать даже очень сложную геометрическую форму. Плоскостная шлифовка иногда подразумевает специальное охлаждение. Жидкость должна подаваться в контактный участок.

Технология выполнения операции

От множества особенностей зависит глубина процедуры и ее эффект. В частности, от того, как быстро будет двигаться заготовка, вращаться шлифовальный круг (это зависит не только от технических характеристик станка, но и от диаметра насадки, покрытой абразивом) и от того, какое направление движение предусмотрено на оборудовании – только поступательное или вращательное.

Метод довольно простой. Легче всего его представить на примере наждачной бумаги и дерева. Есть определенная плоскость, которая покрыта неровным слоем песка или частиц горных пород. С помощью нее можно механически воздействовать на рабочую поверхность (деревянную или металлическую). За счет интенсивного трения с нее исчезают неровности.

Аналогично применяется технология шлифования, только используется для этого не наждачка, а специальные насадки в виде круга. Они различаются по диаметру, степени жесткости абразива (это напыление, которое образует шероховатость) и цели применения – к разным вариантам подходят различные материалы.

Еще одно ключевое различие обусловлено жесткостью и сопротивляемостью к нарушениям структуры. Работать вручную фактически невозможно, используются специальные станки, потому что нужен сильный нажим и высокая скорость вращения.

Это очень продуктивный метод, но у него есть ряд недостатков, для их избежания следует внимательно подходить к процессу:

- могут появиться прижоги, то есть участки с невысокой прочностью, они образуются при перегреве;

- образуются микротрещины;

- хуже, если начнутся зоны вторичной закалки, так как под ними – слои опущенного материала.

Все это снижает длительность эксплуатации, а также приближает разрушение деталей от воздействия окружающей среды, уменьшает их прочность. Это может произойти, если нарушать рекомендации и нормативы, использовать плохие расходные материалы.