Применение стали 20х13

Сталь 20х13 обладает большим количеством особенностей, которые определяют широкое его распространение. Жаропрочность и коррозионная стойкость ценится в нижеприведенных случаях:

- Машиностроительная промышленность.

- При производстве турбинных лопаток, на которые оказывается воздействие высокой температуры и давления.

- При создании крепежей с высокой прочностью и коррозионной стойкостью.

- Выпуск деталей, которые подвержены воздействию атмосферных осадков и органических слей.

- При изготовлении колец самого различного предназначения.

- Авиационная промышленность.

- Выпуск изделий, работающих при невысокой температуре и в агрессивной химической среде.

- При создании деталей для компрессорных машин, которые работают с нетрозными газами.

Трубные доски 20х13

Термическая обработка позволяет существенно повысить эксплуатационные характеристики сплава. Это связано с тем, что при сильном нагреве происходит перестроение кристаллической решетки для упрочнения структуры и повышения твердости поверхностного слоя. Применение стали 20х13 позволило существенно продлить эксплуатационный срок изделий, которые служат в тяжелых эксплуатационных условиях.

Применение стали 20Х13

Сталь 20Х13 применяют при изготовлении изделий для работы в слабоагрессивных средах:

- атмосферные условия, кроме морских;

- водные растворы солей органических кислот при комнатной температуре;

- растворы азотной кислоты слабой и средней концентрации при умеренных температурах и др.

Сталь 20Х13 используют в тех случаях, когда изделия должны обладать достаточно высокой прочностью, а также высокой пластичностью и вязкостью. Сталь 20X13 удовлетворительно сваривается.

Сталь 20Х13 применяют также в качестве жаропрочного материала при температурах до 450-550 °С и в качестве жаростойкого — до 700 °С.

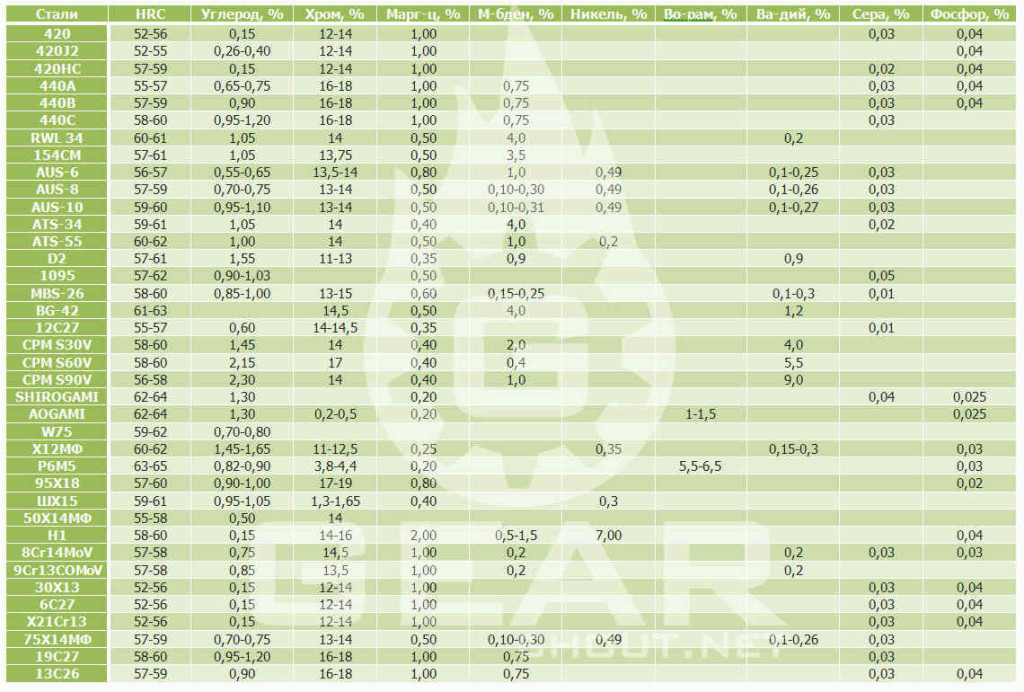

Характеристики стали 65×13

Сталь 65Х13 – высокоуглеродистый, высоколегированный сплав. Твердость металла прямо пропорциональна количеству углерода в ней. Главный легирующий компонент хром делает сталь нержавеющей.

Легирующие компоненты

Содержание примесей, кроме хрома, который указан в маркировке стали, в составе данного сплава незначительно, поэтому ножи легко поддаются заточке, а лезвие можно изготовить практически любой формы.

При производстве 65Х13 используют следующие примеси:

- Хром (Cr) – 12,00-14,00% – входит в состав любой нержавеющей стали, отвечает за устойчивость к коррозийным процессам, т.е. обеспечивает стойкость металла к воздействию воды и увеличивает стойкость к механическому износу.

- Марганец (Mn) – 0,25-0,8% – применяют на стадии производства стали. Он увеличивает твердость, стойкость к механическим воздействиям и ударным нагрузкам.

- Кремний (Si) – 0,20-0,5% – повышает упругость, стойкость к коррозии и сопротивление окислению при высоких температурах.

- Никель (Ni) – 0,5% – отвечает за прочность сплава.

- Фосфор (P) – 0,030% – является вредной технологической добавкой. При повышении его количества в сплаве увеличивается и прочность, и хрупкость металла.

- Сера (S) – 0,025% – тоже добавка, необходимая при выплавке стали. Делает металл хрупким и уменьшает антикоррозионные свойства, пластичность, стойкость к механическому износу.

Качественная нержавеющая сталь 65х13.

Для получения необходимых показателей в сплав могут добавляться следующие компоненты:

- Молибден (Mo) – повышает упругость, антикоррозионные свойства.

- Титан (Ti) – повышает прочностные характеристики стали, улучшает ее обрабатываемость и устойчивость к коррозии.

- Ванадий (V) – улучшает прочностные свойства сплава и увеличивает его твердость.

- Вольфрам (W) – улучшает режущие свойства лезвия. Этот компонент применяют в дорогих моделях ножей.

Твердость

Нержавеющая сталь 65Х13 благодаря своему составу имеет повышенную твердость. От этого параметра зависит износостойкость ножа, т.е. сохранение заточки.

Твердость ножа измеряется в единицах HRC по шкале Роквелла. 65Х13 соответствует значению от 54 до 59 HRC при правильной термообработке. Для определения этого показателя образец кладут под пресс и давят на него алмазным конусом (под углом 120°) или шариком с силой 150 кгс. Значения твердости 54-58 HRC соответствуют хорошим ножам универсального назначения.

Особо прочным изделиям присущ показатель 59-64 HRC. Например, твердость алмаза равна 100 HRC. Можно встретить в обозначении 2 цифры, в этом случае первое значение – для центра лезвия, второе – для кромки.

Высокие показатели твердости и прочности достигаются только в заводских условиях.

Применение стали 20х13

Сталь 20х13 обладает большим количеством особенностей, которые определяют широкое его распространение. Жаропрочность и коррозионная стойкость ценится в нижеприведенных случаях:

- Машиностроительная промышленность.

- При производстве турбинных лопаток, на которые оказывается воздействие высокой температуры и давления.

- При создании крепежей с высокой прочностью и коррозионной стойкостью.

- Выпуск деталей, которые подвержены воздействию атмосферных осадков и органических слей.

- При изготовлении колец самого различного предназначения.

- Авиационная промышленность.

- Выпуск изделий, работающих при невысокой температуре и в агрессивной химической среде.

- При создании деталей для компрессорных машин, которые работают с нетрозными газами.

Трубные доски 20х13

Термическая обработка позволяет существенно повысить эксплуатационные характеристики сплава. Это связано с тем, что при сильном нагреве происходит перестроение кристаллической решетки для упрочнения структуры и повышения твердости поверхностного слоя. Применение стали 20х13 позволило существенно продлить эксплуатационный срок изделий, которые служат в тяжелых эксплуатационных условиях.

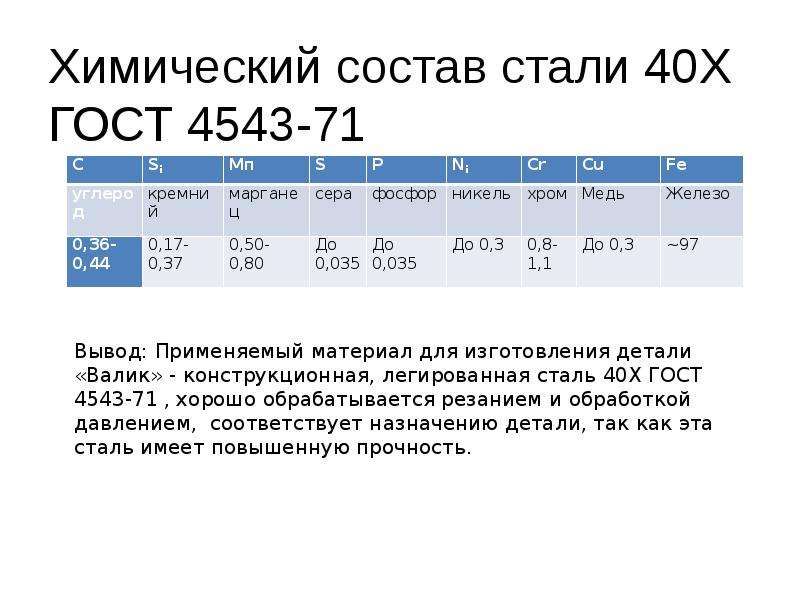

Расшифровка стали

Итак, начнем, пожалуй, с самого простого. Правильно расшифровывать марки стали — весьма полезный навык, без которого не обойтись, если приходится часто работать с различными сплавами.

Так как в отечественной металлургии все еще используется советская система наименования и ГОСТов, абсолютно любая марка стали расшифровывается примерно по одному и тому же принципу. Сталь 20Х13 расшифровывается крайне просто:

- Число 20 (или же 2 в некоторых случаях) обозначает количество главного легирующего элемента в составе любой стали — углерода.

- Буква Х означает, что в составе сплава как минимум присутствует хром.

- Число 13 указывает на процентное содержание предыдущего химического элемента.

После такого поверхностного анализа, основывающегося только на прочтении марки стали, становится понятным, что перед нами сталь техническая с содержанием углерода (приблизительно 0,2 %) и хрома (приблизительно 13 %)

Важно отметить, что эта информация уже достаточно в полной мере позволяет определить характеристики и применение стали 20Х13

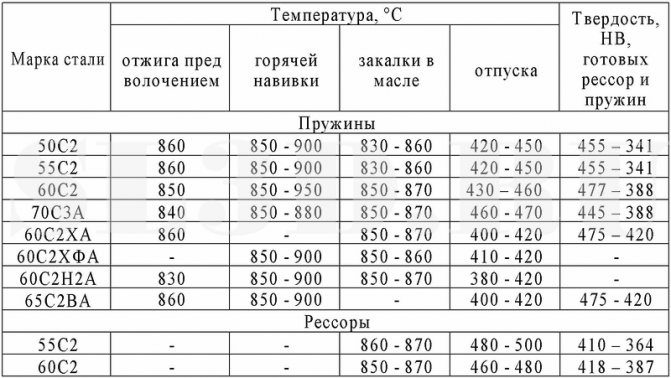

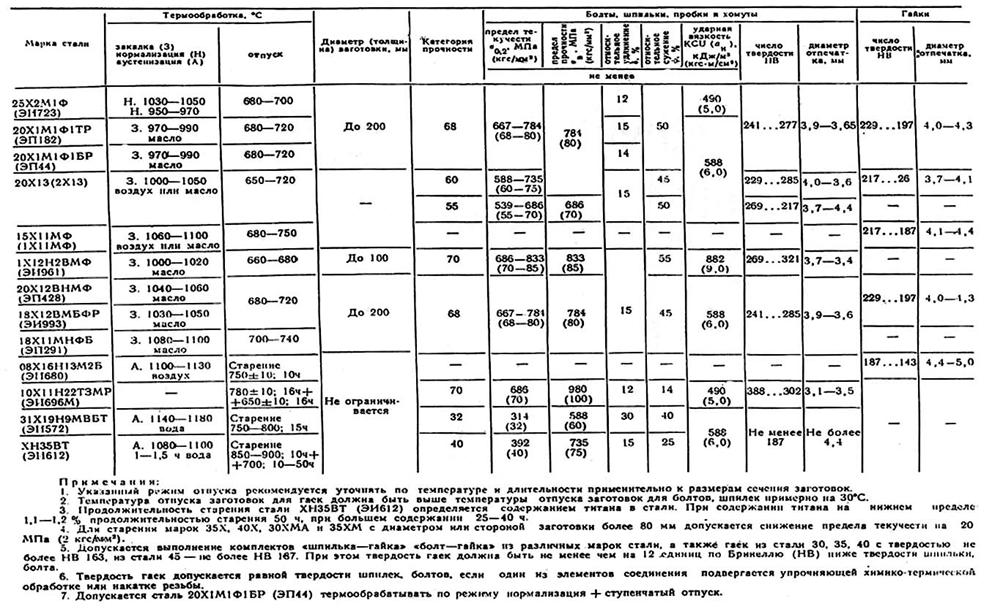

Особенности термообработки

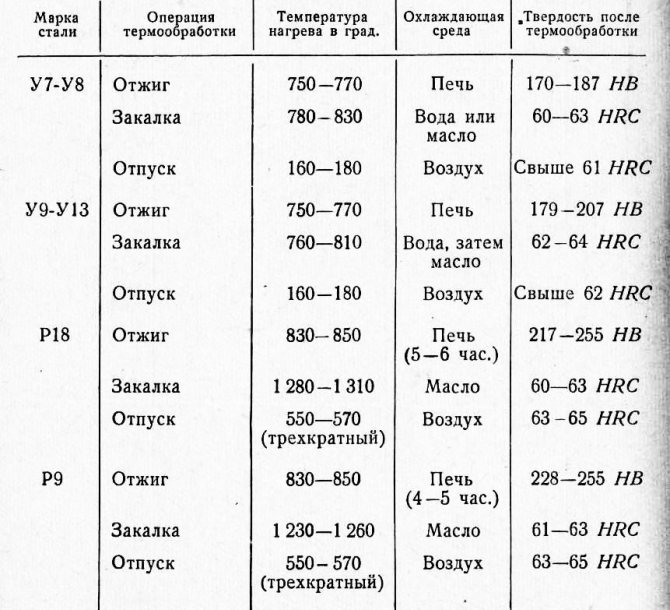

Для материала предусмотрена термообработка – закалка, отпуск, отжиг. После их выполнения изменяется ферритно-перлитная структура, которая преобразуется в мартенситную. Происходит уменьшение пластичности материала с одновременным увеличением его прочности.

При нагреве заготовок используются печи двух видов – индукционные, доменные. Для закалки выдерживается температурный режим от 790 до 820оС. Время нахождения изделий в печи может быть разным, определяется технологией. Охлаждение выполняется на воздухе, в масле или воде. Для отжига выполняют нагрев заготовок до 160 – 200оС.

Особенности термообработки стали 20Х13

Марка стали 20х13 по причине высокой концентрации углерода и хрома сложна при сварке, структура может быть улучшена при закалке и отпуске. Термообработка проводится с учетом следующих моментов:

- Из-за высокой жаропрочности закалка проводится при температуре около 1100 градусов Цельсия. Эта технологическая особенности определяет трудности, возникающие при обработке сплава в домашних условиях. Только при наличии специального оборудования можно провести разогрев заготовки до требуемой температуры.

- Ковка выполняется при температуре 780 градусов Цельсия. При этом нагрев проводится постепенно, что позволяет исключить вероятность возникновения структурных деформаций при пластичной деформации.

- Отжиг считается смягчающим типом обработки металла. Рекомендуемый показатель температуры составляет 800 градусов Цельсия. Охлаждение проводится периодически, что позволяет повысить качество сплава.

- После закалки охлаждение проводится в самой различной среде. В последнее время устанавливаются высокие стандарты качества, что определило применение масла в качестве охлаждающей жидкости. Подобная технология охлаждения характеризуется довольно большим количеством особенностей. К примеру, свойства масла обеспечивают равномерное снижение температуры даже объемных заготовок, но при определенных условиях вещество загорается и образуется едкий дым. Поэтому масляные ванны применяются только в специальных цехах, которые снабжаются системой вентиляции.

При повышении температуры отпуска до 450 градусов Цельсия можно существенно повысить пластичность, но при этом снижается твердость поверхностного слоя. Однако, подобное воздействие приводит к снижению коррозионной стойкости.

https://youtube.com/watch?v=TRpHRWii4_Y

Сварочные работы также характеризуются большим количеством особенностей. Сварка коррозионно-стойкой жаропрочной стали 20х13 проводится с учетом следующей информации:

- Могут применяться самые различные методы: ручная обработка, электродуговая и аргонодуговая в автоматическом режиме.

- В некоторых случаях сварка проводится без предварительного подогрева заготовки. Для того чтобы повысить качество сварочного шва проводится дополнительная обработка.

- Для того чтобы повысить качество шва выполняется нагрев металл до 300 градусов Цельсия. Дополнительная обработка предусматривает отжиг, который снижает все внутренние напряжения. Часто именно внутреннее напряжение приводит к появлению структурных или поверхностных трещин, а также других дефектов.

Предварительные нагрев рекомендуется проводить в случае, когда толщина свариваемой стали более 10 мм. В подобных случаях высокая концентрация хрома и углерода сказывается негативно на свойствах стали 20×13.

Нержавеющая проволока 20Х13

Свойства сплава определяют его широкое распространение в самых различных отраслях промышленности. Для его применения при изготовлении износостойких деталей может проводится различного рода улучшения. Однако, сложности обработки и изготовления определяют рентабельность при применении только на момент выпуска ответственных деталей.

Источник

Виды нержавеющих сталей и их свойства

Уникальные характеристики нержавейки проявляются благодаря химическому составу и строению материалов.

Стали, входящие в группу нержавеющих, делятся на четыре группы в зависимости от указанных параметров:

1. Хромистые или ферритные.

Свое название данная группа сталей получила из-за 20%-ного содержания хрома. Он сильно повышает сопротивляемость металла агрессивным средам. Ферромагнитные свойства нержавеющей стали данной группы достаточно высоки.

Хромистые стали используются на промышленных предприятиях, относящихся к химической и тяжелой промышленности. Из них изготавливают, например, отопительные приборы и их части. Данная группа нержавеющих сталей востребована на рынке в значительной мере, уступая только категории, имеющей аустенитную структуру. Однако стоимость их существенно ниже.

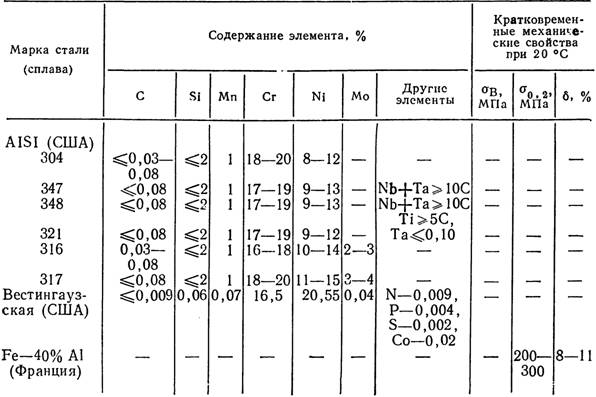

2. Аустенитные стали.

В химическом составе нержавеющих сталей этой группы содержание никеля и хрома не более 33 %. Покупатели ценят в этом материале значительную прочность и практически абсолютную стойкость к коррозии.

Стали, относящиеся к аустенитной группе подразделяются на следующие типы:

- А1 – в составе данного материала в значительном количестве присутствует сера, что снижает антикоррозийную стойкость, в отличие от остальных сталей.

- А2 – самая востребованная марка. Этот материал отлично подходит для сварки, не теряя при этом теплофизические свойства нержавеющей стали. Он стоек к воздействию минусовых температур, однако кислая агрессивная среда способна сломить его антикоррозийную защиту.

- А3 – это марка А2 с добавками разных стабилизирующих компонентов. Устойчива как к кислой среде, так и к повышенной температуре.

- А4 – в данный сплав добавляют не более 3 % молибдена. Его влияние на свойства нержавеющей стали заключается в повышении ее сопротивляемости кислой среде. Данная марка широко применяется при строительстве судов.

- А5 – подобна марке А4, отличаясь только количеством стабилизирующих добавок. Изготавливается она для увеличения сопротивляемости к повышенным температурам.

3. Ферритно-мартенситные и мартенситные.

Особая структура таких сплавов дает им чрезвычайно высокую прочность – самую лучшую из всех сталей. Помимо вышеуказанного, они содержат в составе минимум вредных примесей и отличаются прекрасной износостойкостью. К данной категории относится сталь жаропрочная коррозионностойкая. Она активно сопротивляется процессам окисления и может постоянно использоваться при высоких температурах окружающей среды, сохраняя изначальные состав и свойства нержавеющей стали.

4. Комбинированные.

Структура сталей данной группы имеет комбинированный тип: аустенитно-мартенситный и аустенитно-ферритный. Инновационные материалы этой группы сочетают все самые лучшие свойства нержавеющей стали, описанные ранее, в том числе и магнитные.

Указанные выше типы сталей не являются всеми видами нержавеек. Причина в том, что даже незначительное изменение соотношения компонентов сплава может очень сильно изменить свойства нержавеющей стали. Данные о принадлежности марки сплава к той или иной группе дает возможность оптимального выбора материала, который поможет в решении поставленных технологических задач.

Сталь 20Х13 – хромистая нержавеющая — Литейные заводы России

Классификация хромистых нержавеющих сталейСталь 08Х13Сталь 12Х13Сталь 30Х13

Сталь 40Х13

Применение стали 20Х13

Сталь 20Х13 применяют при изготовлении изделий для работы в слабоагрессивных средах:

- атмосферные условия, кроме морских;

- водные растворы солей органических кислот при комнатной температуре;

- растворы азотной кислоты слабой и средней концентрации при умеренных температурах и др.

Сталь 20Х13 используют в тех случаях, когда изделия должны обладать достаточно высокой прочностью, а также высокой пластичностью и вязкостью. Сталь 20X13 удовлетворительно сваривается.

Сталь 20Х13 применяют также в качестве жаропрочного материала при температурах до 450-550 °С и в качестве жаростойкого — до 700 °С.

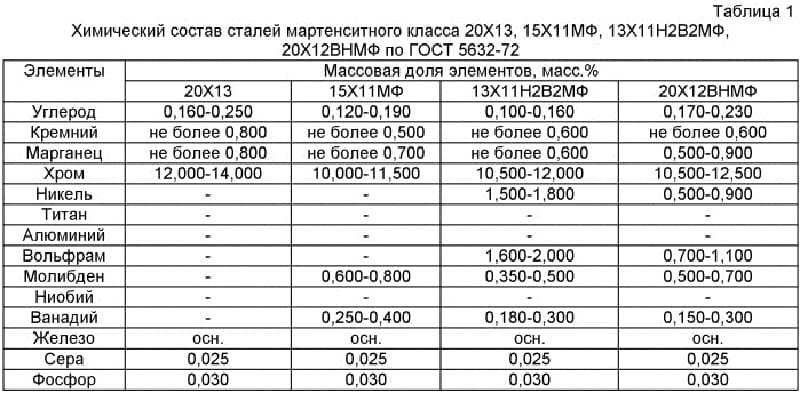

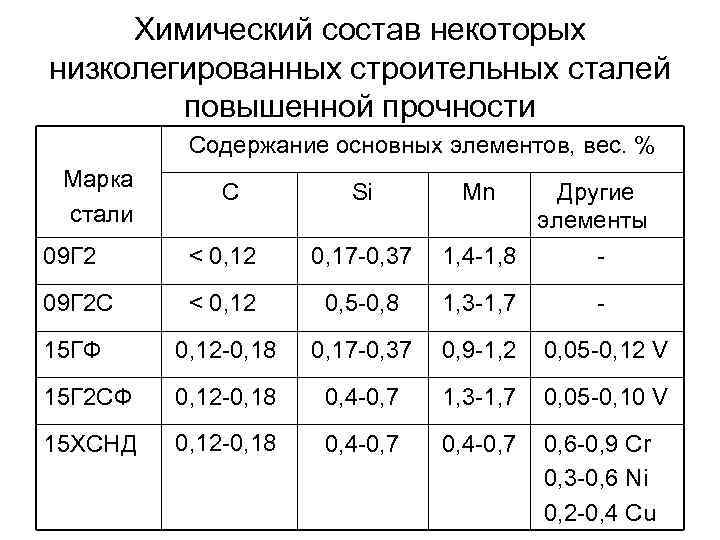

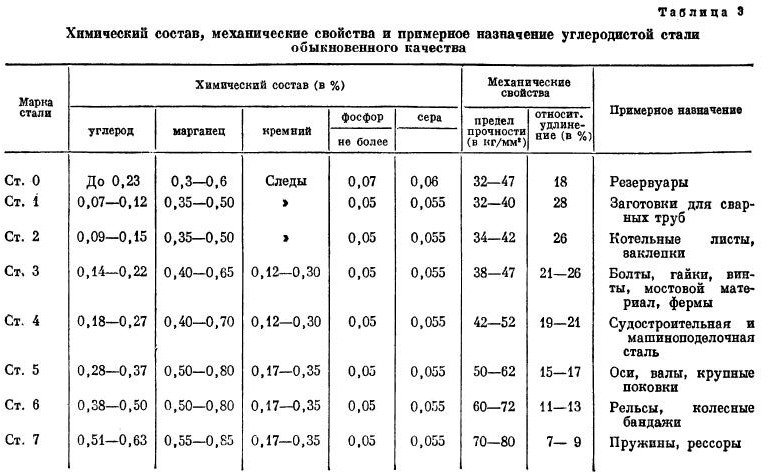

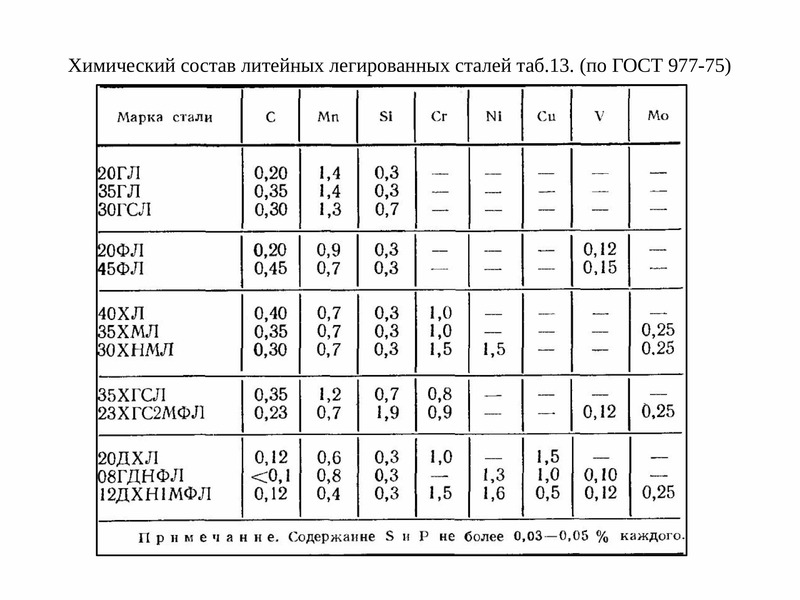

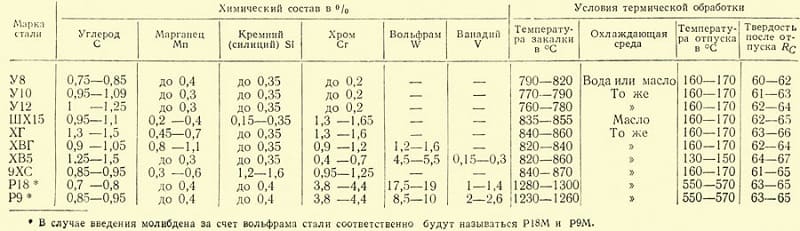

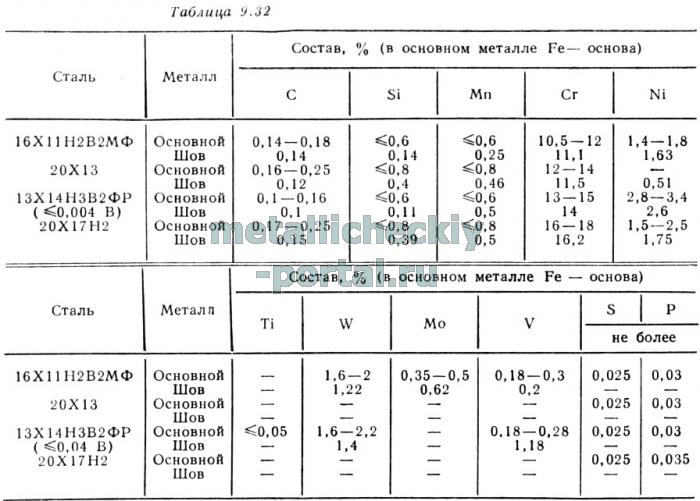

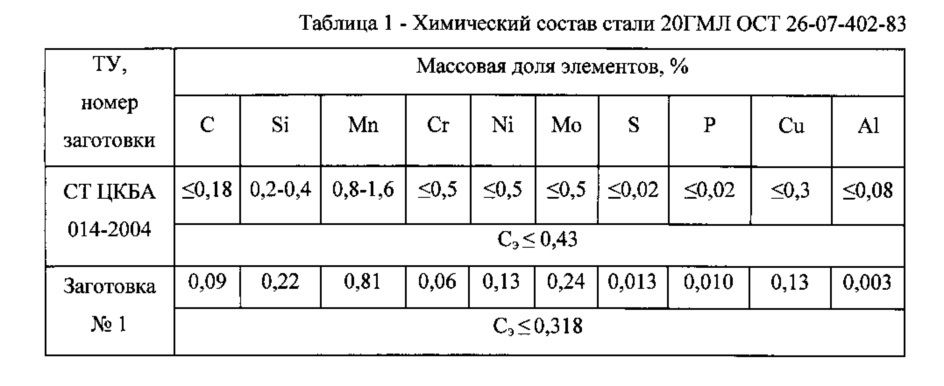

Химический состав стали 20Х13

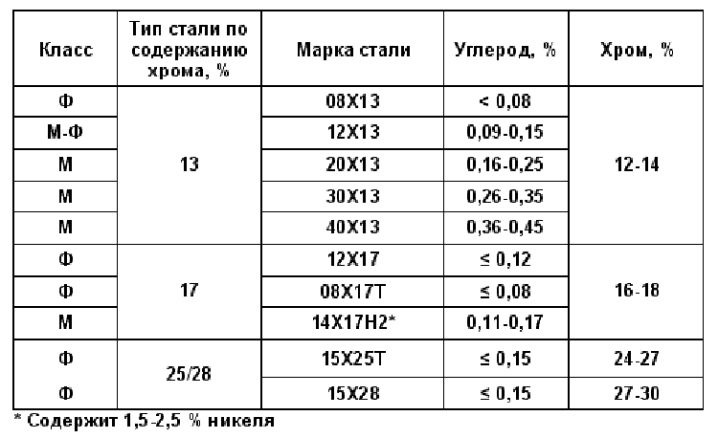

Сталь 20Х13 входит в стали типа Х13 вместе со сталями 08Х13, 12Х13, 30Х13 и 40Х13. Занимает свой интервал по содержанию углерода — от 0,16 до 0,25 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13 (таблица 1).

Таблица 1 — Химический состав стали 20Х13 по ГОСТ 5632-72

Класс стали 20Х13 по ГОСТ 5632-72

По классификации ГОСТ 5632-72 сталь 20Х13 относится к мартенситному классу.

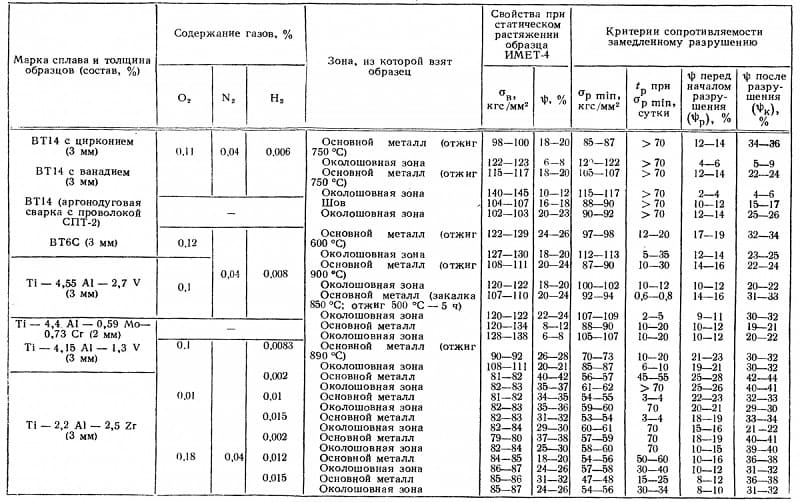

Превращения и микроструктура стали 20Х13

- При нагреве отожженной стали 20Х13 полиморфное альфа-гамма превращение в ней происходит в интервале температур от 820 °С (Ас1) до 950 °С (Ас3). Температура точки Аr1 составляет 780 °С.

- При изотермической выдержке или медленном охлаждении в интервале 800-550 °С аустенит распадается феррито-карбидную смесь.

Эта феррито-карбидная смесь состоит из высокохромистого феррита и карбида типа Cr23C6.

При быстром охлаждении стали 20Х13 в ней происходит мартенситное превращение. Температура начала мартенситного превращения — 220 °С.

- С повышением температуры отпуска происходит значительное снижение прочности с увеличением пластичности, а также снижение коррозионной стойкости.

Сортамент стали 20Х13

Из стали 08Х13 производят следующую продукцию:

- лист толстый по ГОСТ 7350-77;

- лист тонкий по ГОСТ 5582-75;

- лента и подкат по ГОСТ 4986-78;

- сортовой прокат по ГОСТ 5949-75;

- трубы горячедеформированные по ГОСТ 9940-81;

- трубы холоднодеформированные и теплодеформированные по ГОСТ 9941-81;

- проволока по ГОСТ 18143-72.

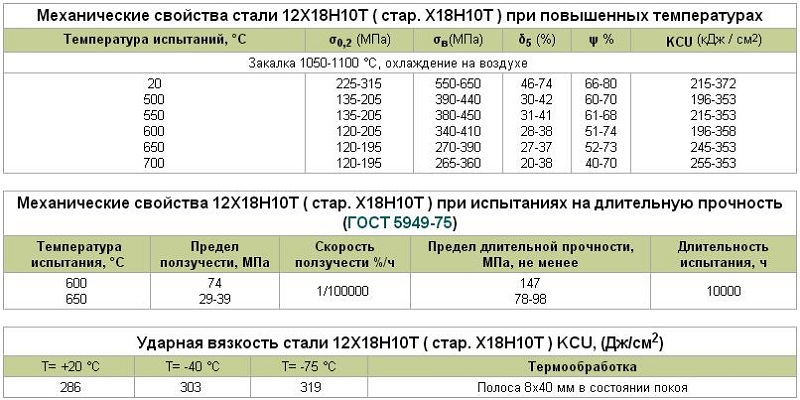

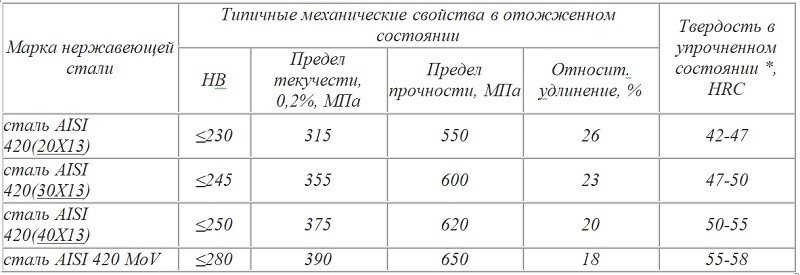

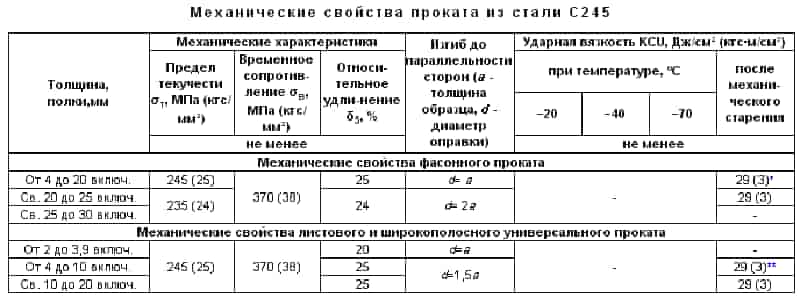

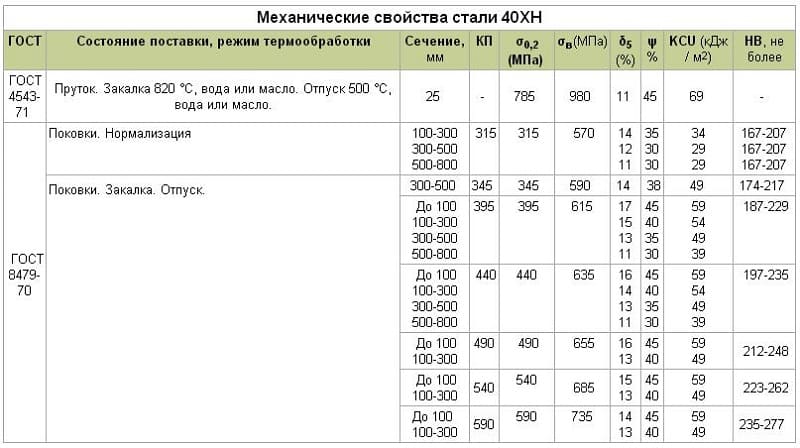

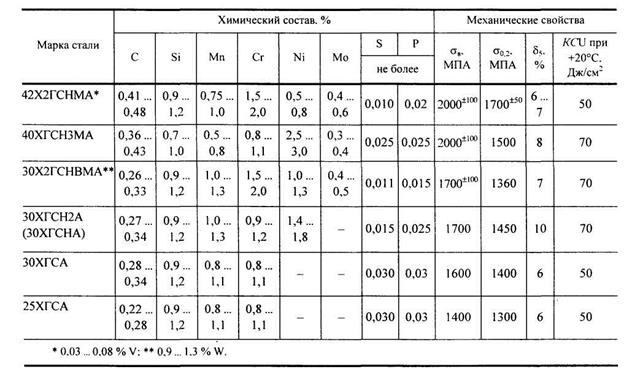

Механические свойства стали 20Х13

Механические свойства стали 20Х13 в различных видах продукции представлено в таблице 2.

Таблица 2 — Механические свойства стали 20Х13 при 20 °С

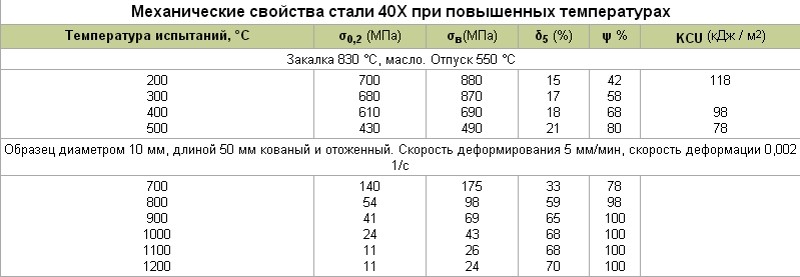

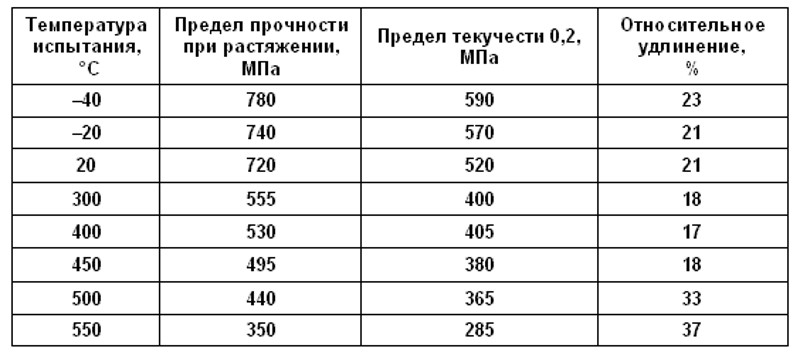

Влияние понижения и повышения температуры на механические свойства прутка из стали 20Х13 после нормализации с 1000-1020 °С и отпуска при 730-750 °С показано в таблице 3.

Таблица 3 — Механические свойства стали 20Х13при низких и повышенных температурах

Коррозионная стойкость стали 20Х13

Сталь 20Х13 обладает высокой стойкостью в атмосферных условиях (кроме морской атмосферы), речной и водопроводной воде.

Специальные свойства стали 20Х13

Для деталей, работающих при повышенных температурах длительное время, предельная рабочая температура составляет 450-475 °С, при кратковременной работе — 500-550 °С.

Плотность стали 20Х13 — 7,76 г/см3.

Термическая обработка сварных швов стали 20Х13

После сварки проводят отпуск сварных соединений или изделий. Температура отпуска зависит от уровня требуемых механических свойств. Чаще всего применяют отпуск при 680-760 °С.

Технологические параметры стали 20Х13

Сталь 20Х13 имеет хорошую технологичность при горячей пластической деформации. Температурный интервал горячей пластической деформации составляет от 1100 до 875-950 °С. Нагрев под прокатку и ковку до 780 °С проводят медленно. После горячей деформации применяют медленное охлаждение.

Для стали 20Х13 обычно применяют смягчающий отжиг при 750-800 °С с охлаждением в печи до 500 °С. Окончательная термическая обработка – закалка с 950-1000 °С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость.

ГОСТы и другие стандарты на сталь 20Х13

Для того чтобы выпускаемые металлы могли применяться в тех или иных условиях при их изготовлении применяется Госстандарт. Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

- Кованные заготовки поставляются в квадратной и круглой форме.

- При применении сплава могут изготавливаться проволоки с высокими эксплуатационными характеристиками.

- На производственные линии поставляется прокат с различной толщиной листа, который характеризуется жаропрочностью и коррозионной стойкостью.

- В промышленность поставляются кованые и горячекатанные полосы.

- Фасонные профили.

Расшифровка стали 20х13 определяет высокую концентрацию хрома, что приводит к снижению некоторых эксплуатационных качеств. Примером можно назвать отсутствие возможности использования листового металла для изготовления корпуса при применении сварочного аппарата. Установленный стандарт 20х13 ГОСТ также определяет возможность проведения дополнительной обработки, которая делает структуру более плотной и прочной, устойчивой к различного рода воздействия.

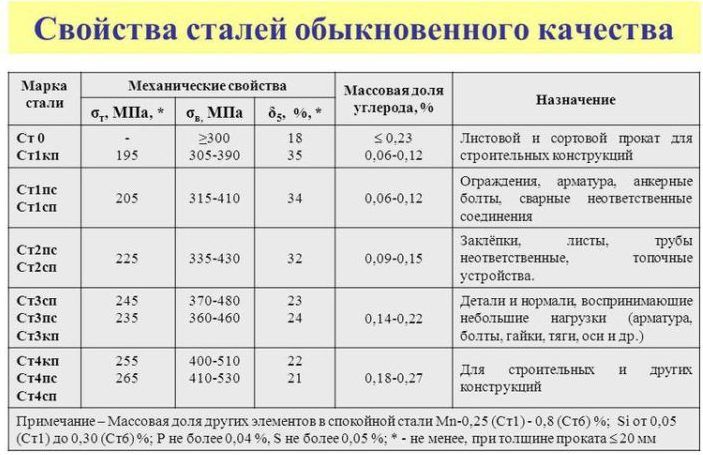

Основные категории

В России популярны следующие классы арматуры — A240, A400, A500C, AT800. Ниже мы их детально рассмотрим.

A240 (A-I)

Арматура этого типа делается из углеродистых сталей, которые дополнительно содержат небольшое количество марганца, никеля, хрома, меди. Марка A240 — гладкая арматура. Если диаметр сечения составляет менее 12 миллиметров, то A240 может быть в виде крупных мотков, скрепленных проволокой. Запчасти диаметром более 12 миллиметров делается в виде отдельных прутков небольшой длины (до 5 метров). Марка используется для возведения небольших легких конструкций. Также ею можно армировать небольшие объекты — компактные колонны, бордюры, перегородки, стены.

A400 (A-III)

Прутки класса A400 обладают круглым сечением с рифленой поверхностью. Рифление на запчасти появляется за счет небольших выступов, которые расположены под наклоном 40-45 градусов относительно центральной оси арматуры. Делают A400 из углеродистой стали, в состав которой входит большое количество присадочных компонентов. Главным присадочных компонентом является марганец, который делает сплав более прочным, надежным. Помимо марганца в состав сплава входят и другие компоненты — хром, никель, медь. Наличие ребер жесткости обеспечивает более качественное сцепление A400 с бетонным составом.

Поэтому из марки A400 часто делают прочные композитные запчасти на основе железобетона — стены, полы, потолки, наклонные поверхности, вертикальные столбы, балки, мосты. Еще одна сфера применения — армирования дорожного покрытия. Для соединения деталей A400 друг с другом можно применять сварку, однако сварение рекомендуется делать встык ванным методом либо с помощью автоматов для точечной сварки. Альтернативные сварочные технологии являются менее надежными, а получившаяся конструкция будет обладать низкой устойчивостью при изгибе. Это негативно влияет на срок годности железобетонного изделия.

A500C

Марка A500C появилась на российском рынке сравнительно недавно — в 90-е годы. Арматура этого типа проходит ряд вспомогательных технологических обработок (горячая обкатка, термическое упрочнение). Эти обработки заметно повышают физические свойства материала — упругость, прочность, растяжение. Также марка A500C плохо контактирует с водой и воздухом, поскольку является химически инертной. Интересно, что марка A500C выплавляется из обыкновенной стали, содержащей среднее количество углерода и минимальное количество легирующих добавок.

Это делает материал более дешевым в производстве, что будет весьма кстати для строителя. Марка A500C хорошо переносит сварку, а соединить можно практически любым сварным способом — внахлест, встык, методом перекрестного наложения и так далее. Марка может применяться для возведения как крупных, так и мелких построек на основе бетона. Это могут элементы дома или весь дом целиком, мосты, навесные конструкции, ангары средних размеров, опорные столбы, линии электропередач. Единственный крупный недостаток A500C — ухудшение физических свойств при низких температурах (ниже -30 градусов). Поэтому детали этого типа не рекомендуется использовать на территории Крайнего Севера.

AT800

Марка AT800 относится к классу сверхпрочных арматур, которые прошли горячую прокатку и термомеханическое упрочнение. Поверхность материала обычно является рифленой, хотя встречаются и гладкие разновидности марки AT800. Марка применяется для возведения крупных массивных конструкций на основе железобетона. Это могут быть многоэтажные дома, мосты, ангары и так далее. Термомеханическое упрочнение выполняет следующие функции:

- Повышение пластичности при сохранении прочности материала (пластичность повышается на 20-30%).

- Повышение усталостной прочности, что позволяет запчастям сохранить форму даже при длительной эксплуатации.

- Улучшение антикоррозийных свойств, минимизация риска растрескивания материала при контакте с химическими веществами.

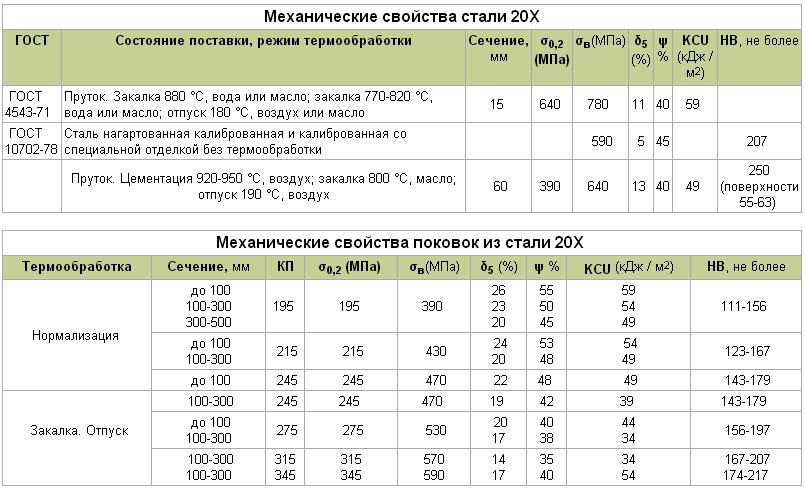

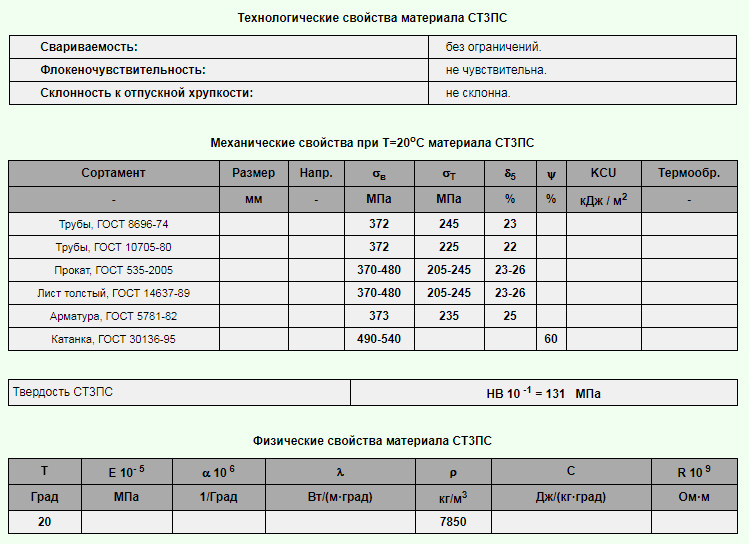

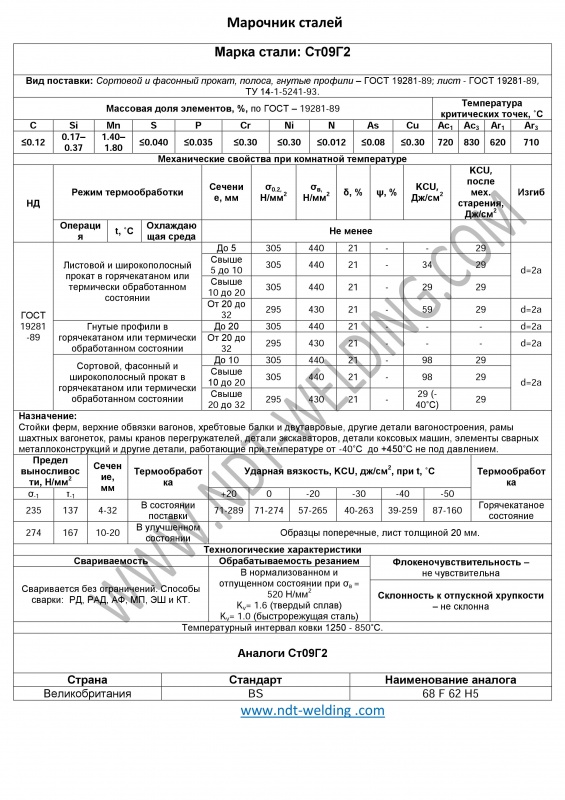

Характеристики стали 20: температура нагрева, твердость, применение

- Марка стали: 20 (отечественные аналоги: сталь 15, сталь 25).

- Класс: сталь конструкционная углеродистая обыкновенного качества

- Использование в промышленности: 20А: после нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450 °С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины; 20кп, 20пс: без термообработки или нормализации — патрубки, штуцера, вилки, болты, фланцы, корпуса аппаратов и другие детали из кипящей стали, работающие от -20 до 425 °С, после цементации и цианирования — детали от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (оси, крепежные детали, пальцы, звездочки).

- Удельный вес стали 20: 7,85 г/см3

- Твердость материала: HB 10-1 = 163 МПа

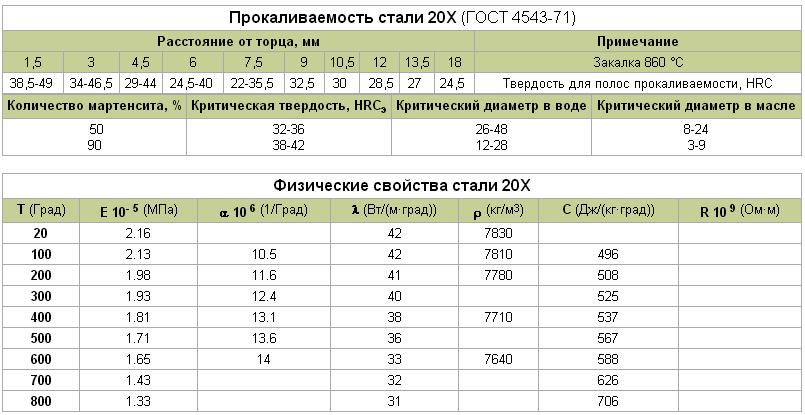

- Температура критических точек: Ac1 = 735 , Ac3(Acm) = 850 , Ar3(Arcm) = 835 , Ar1 = 680

- Температура ковки, °С: начала 1280, конца 750, охлаждение на воздухе.

Обрабатываемость резанием: в горячекатанном состоянии при HB 126-131 и δB=450-490 МПа, Кυ тв. спл=1,7 и Кυ б.ст=1,6

Свариваемость материала: без ограничений, кроме деталей после химико-термической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Флокеночувствительность: не чувствительна

Склонность к отпускной хрупкости: не склонна

Вид поставки:

- Cортовой прокат в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 6009-74, ГОСТ 10234-77, ГОСТ 103-2006, ГОСТ 82-70.

- Проволока ГОСТ 5663-79, ГОСТ 17305-91.

- Поковки и кованые заготовки ГОСТ 8479-70.

- Трубы ГОСТ 10704-91, ГОСТ 10705-80, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 5654-76, ГОСТ 550-75.

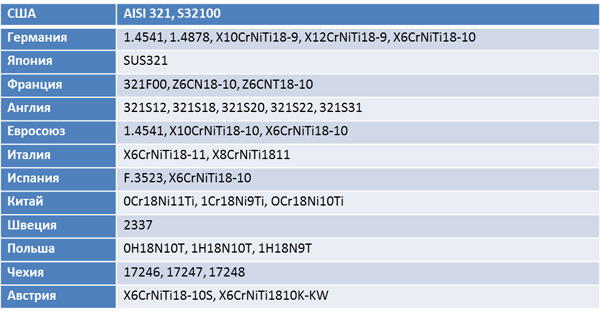

| Зарубежные аналоги марки стали 20 | |

| США | 1020, 1023, 1024, G10200, G10230, H10200, M1020, M1023 |

| Германия | 1.0402, 1.0405, 1.1151, C22, C22E, C22R, Ck22, Cm22, Cq22, St35, St45-8 |

| Япония | S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

| Франция | 1C22, 2C22, AF42, AF42C20, C20, C22, C22E, C25E, XC15, XC18, XC25 |

| Англия | 050A20, 055M15, 070M20, 070M26, 1449-22CS, 1449-22HS, 1C22, 22HS, 430, C22, C22E |

| Евросоюз | 1.1151, 2C22, C20E2C, C22, C22E |

| Италия | C18, C20, C21, C22, C22E, C22R, C25, C25E |

| Бельгия | C25-1, C25-2 |

| Испания | 1C22, C22, C25k, F.112, F.1120 |

| Китай | 20, 20G, 20R, 20Z |

| Швеция | 1450 |

| Болгария | 20, C22, C22E |

| Венгрия | A45.47, C22E |

| Польша | 20, K18 |

| Румыния | OLC20, OLC20X |

| Чехия | 12022, 12024 |

| Австралия | 1020, M1020 |

| Швейцария | Ck22 |

| Юж.Корея | SM20C, SM20CK, SM22C |