Где применяется оборудование

Сфера применения плазморезов в промышленности практически не ограничена. В любом производстве, предполагающем раскрой металлических заготовок, должна быть установка плазменной резки. Благодаря быстрой и легкой перенастройке программного обеспечения установки можно применять и в серийном, и в штучном производстве металлоконструкций. На сегодняшний день без плазморезов невозможно производство:

- плавсредств, кораблей, понтонов;

- легковых и грузовых автомобилей, спецтехники;

- станков;

- вагонов, цистерн, ж/д платформ;

- самолетов, летательных аппаратов;

- отопительного оборудования и многого другого.

В зависимости от функционального назначения при помощи установок можно вырезать не только простые, но и сложные геометрические формы, элементы дизайна и оформления фасадов зданий, малые архитектурные формы. Правильная настройка режима — это возможность работать не только со сталью, но и с композитными материалами, сплавами и т.д.

Выбор плазмореза с ЧПУ для домашнего производства

Каким критериям стоит уделять наибольшее внимание при выборе перед покупкой недорогого плазмореза для домашнего производства изделий из листового металла? Перед принятием решения о покупке необходимо:

- Указать производителю тип и толщину металла, который будет способен резать инструмент.

- Узнать можно ли работать плазморезом на морозе (для большинства моделей при морозе необходимо аппарат и компрессор помещать в теплое помещение).

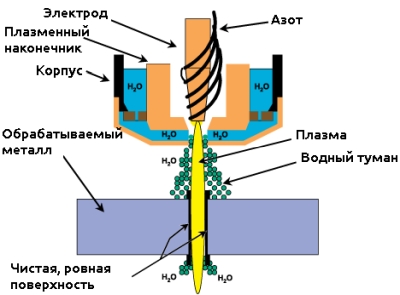

- Определить тип резки – плазменно-дуговая или резка плазменной струей:

Также важные технические параметры и характеристики устройства:

Скорость резки плазмотрона под управлением ЧПУ

Этот параметр определяет производительность плазменного резака. Скорость резки зависит от типа и толщины материала относительно удельного напряжения плазменной электрической дуги. Естественно, чем выше скорость резания, тем эффективнее будет резак.

Максимальный ток резки

Сила тока плазменного резака является основным показателем его мощности, эффективности и максимальной толщины материалов, которые он способен обрабатывать. Этот показатель для плазменных резаков варьируется от 5 до 160 А. Современные плазморезы позволяют плавно регулировать силу тока в широком диапазоне.

Рабочий цикл

Это еще один чрезвычайно важный параметр устройства, определяющий темп работы. Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл должен из минимум 35% работы и соответственно 65% времени простоя. Чем больше процент работы относительно простоя, тем более эффективным будет устройство. Профессиональные плазменные резаки способны работать на 60% и выше.

Параметры плазменного газа

Большинство плазменных резаков используют сжатый воздух с давлением от 4 до 7 бар. Чем выше давление, тем больше мощность плазменной струи и, следовательно, выше качество и скорость резки.

Охлаждение плазменной горелки

Охлаждение ручки – важный аспект, на который нужно обращать внимание. В большинстве плазменных резцов среднего размера рукоятка охлаждается сжатым воздухом из компрессора, тогда как в более крупных плазменных резцах промышленного типа из-за большей силы тока и выработки большего количества тепла рукоятка охлаждается жидкостью из встроенного охладителя

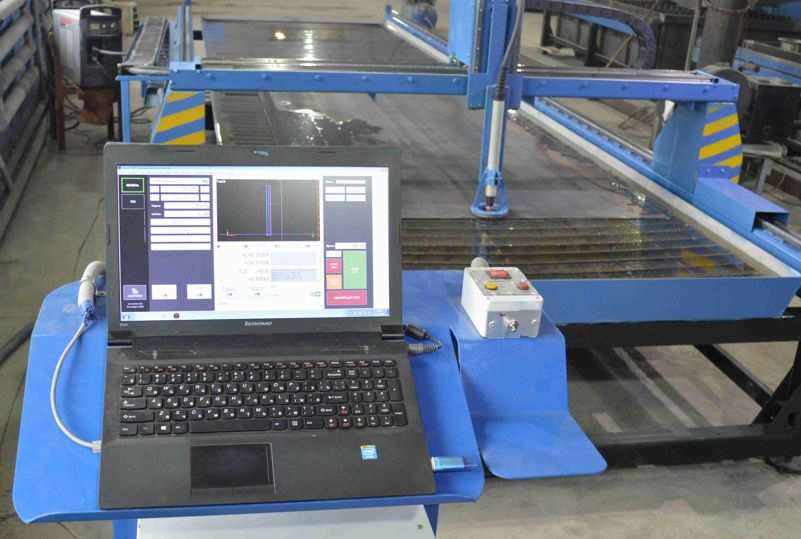

Благодаря данной бизнес-идее вы можете самостоятельно организовать домашнее производство широчайшего ассортимента продукции. Все что вам нужно станок компьютер и немного опыта работы в программах с векторной графикой, cad-системах, которым можно обучатся в интернет по онлайн курсам или видео-урокам. А дальше только масштабировать свой производственный бизнес. Изделия из металла отличаются надежностью и долговечностью. При нанесении на готовые металлические изделия акриловой краски их срок гарантийной эксплуатации начинается от 15-ти лет.

Как выбрать оборудование для плазменной резки?

Если вы пришли к выводу, что для производства необходима установка плазменной резки, прежде чем оплачивать ту или иную модель, необходимо определиться, для каких операций нужен станок, что на нем предстоит выпускать.

Если периодически требуются небольшие партии деталей несложной формы, стоит отдать предпочтение портативной модификации с небольшим весом и габаритами

Важно, чтобы у него были ручки для перемещения и по возможности колесная база или иная упаковка для транспортировки

Если же предприятие занимается массовым производством однотипных изделий сложной формы из металла значительной толщины, стоит рассмотреть модели высокопроизводительных установок большой мощности. Это позволит снизить объемы ручного труда, более качественно раскраивать листовой металлопрокат. Из

технологической цепочки исключается наиболее сложная задача — разметка каждого листа.

Кроме перечисленных факторов при выборе необходимо учитывать:

- цену;

- возможности имеющихся силовых кабелей и линий электропередачи;

- лимиты по энергопотреблению при наличии;

- наличие компрессоров по производству сжатого воздуха.

Отдельные типы установок плазменной резки

Все предлагаемые на текущий момент времени станки для раскроя металла предназначены для решения определенных задач. От этого зависят технические характеристики и параметры, в частности, мощность, толщина реза и т. д

Не менее важно при выборе оборудования для нужд конкретного производства обращать внимание на блок управления с программным обеспечением

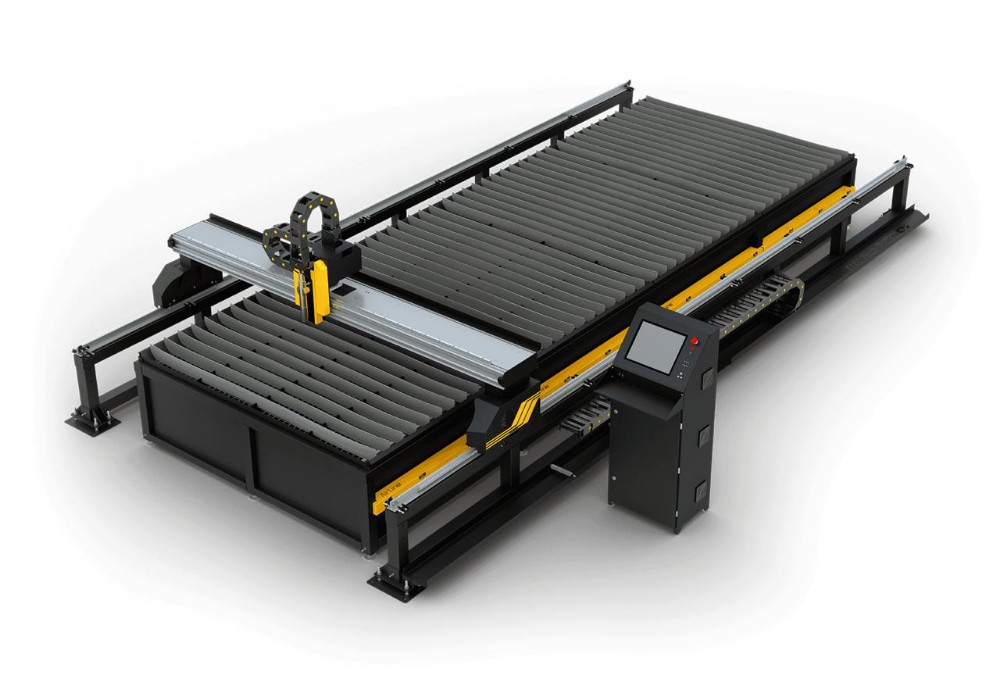

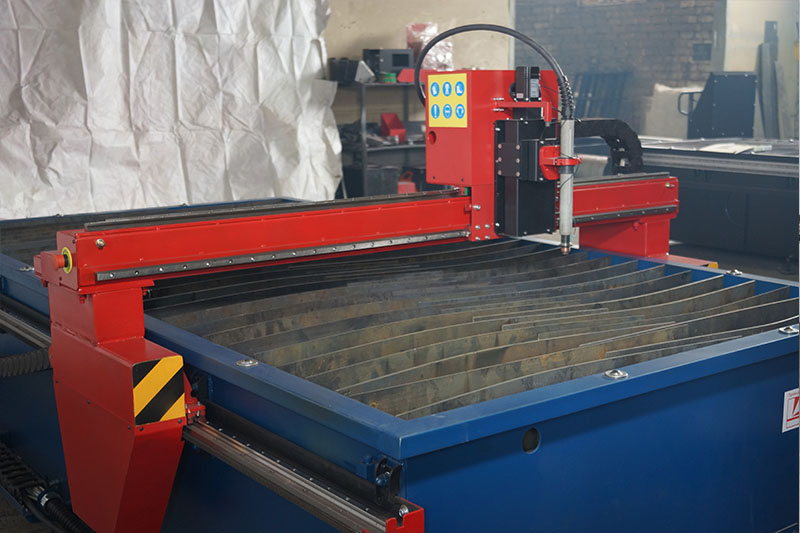

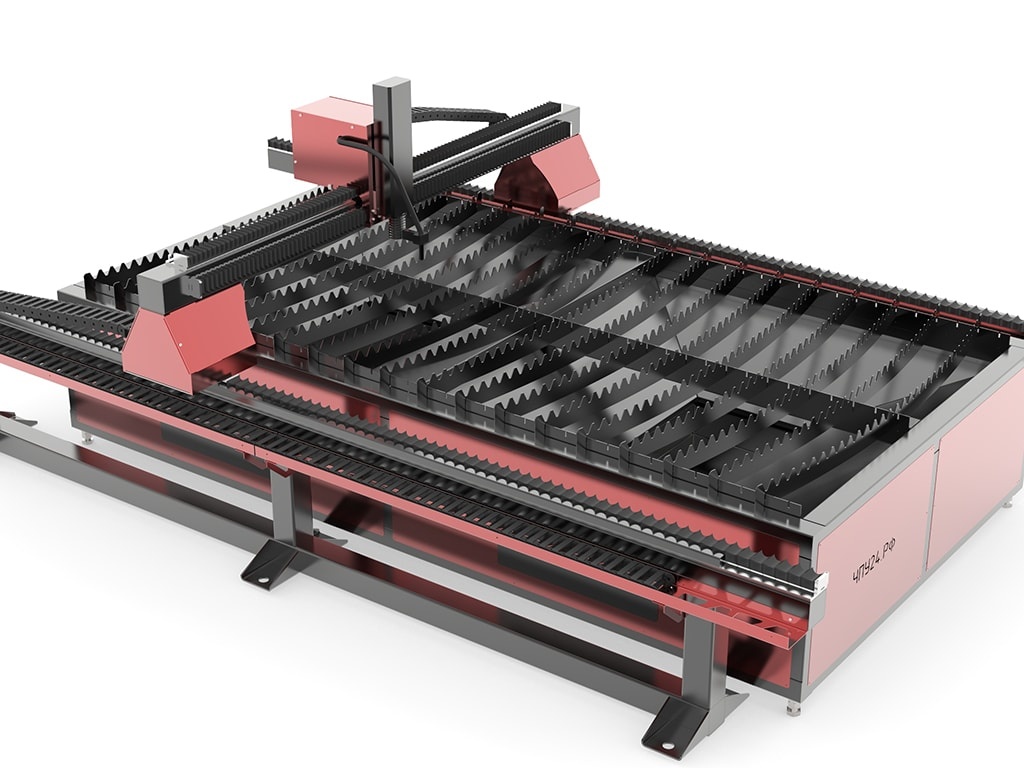

Основа портальных установок плазменной резки — портал передвижного типа, изготовленный из стального профиля высокой точности. На портале размещаются все рабочие блоки, каретка с режущим механизмом. Для защиты от внешнего воздействия, производственной пыли используются специальные короба, закрывающие сверху все важные механизмы.

Отечественное оборудование ПЛАЗМАКРОЙ предполагает использование

двигателей шагового типа. Для перемещения портала в процессе работы монтируются рельсовые алюминиевые направляющие. Для утилизации продуктов сгорания, очистки воздуха в помещении может использоваться как «водяной стол», так и стандартные воздушные вытяжки. Модели станков ПЛАЗМАКРОЙ совмещают и высокую скорость, и отличное качество заготовок.

Своим клиентам компания ПЛАЗМАКРОЙ предлагает современные технологии, передовые стандарты в обработке металлов. Разработчикам компании удалось совместить в одном станке и высокое качество обработки и хорошую производительность.

Топ-10 недорогих плазморезов

Дорогостоящие плазменные резаки промышленного типа могут стоить сотни тысяч рублей. Однако на рынке в широком ассортименте представлены устройства из средней и низкой ценовой категории.

TSS Pro Cut-40

Инверторный плазменный резак работает от сети 220 В и выдает максимальный ток 40 А. Периодичность включения у модели составляет 60%, а наибольшая толщина пропила равна стандартным 12 мм. Работает с любыми металлами и сплавами, но требует подключения отдельного компрессора.

Стоимость плазмореза начинается от 18000 рублей

Стоимость плазмореза начинается от 18000 рублей

Fubag Plasma 30 LV

Бытовой аппарат со скромным потреблением 3,6 кВт функционирует от обычной сети и выдает максимум 30 А при работе. Периодичность включения невысокая — 32%, в отдыхе плазморез нуждается часто. Расходует 115 л газа в минуту, обладает толщиной резки до 10 мм.

Небольшие возможности плазмореза Fubag модели 30 LV окупаются доступной ценой — всего 4500 рублей

Небольшие возможности плазмореза Fubag модели 30 LV окупаются доступной ценой — всего 4500 рублей

Русэлком Cut 40

Один из самых хороших плазморезов для дома предлагает силу режущего тока до 35 А и справляется с заготовками толщиной 12 мм. Встроенного компрессора у агрегата нет, поэтому для него потребуется приобрести внешний источник. Охлаждение у модели воздушное, но КПД составляет не менее 60%, что и обуславливает высокую популярность агрегата.

Купить резак Русэлком можно за 18700 рублей

Купить резак Русэлком можно за 18700 рублей

Bars Profi Cut 47 D

Бытовой плазменный резак способен выдавать от 20 до 40 А тока при сварке. Поддерживает подключение к сети 220 В, справляется с металлами до 12 мм. Не коробит и не деформирует листы в процессе работы, выполняет распил точно и быстро.

Bars Profi без встроенного компрессора стоит около 17000 рублей

Bars Profi без встроенного компрессора стоит около 17000 рублей

FoxWeld Plasma 43

Плазморез с высоким КПД 85% отличается долговечностью и устойчивостью к износу — расходники и энергоносители устройства долго не выходят из строя. Прибор оснащен автоматической продувкой и возможностью электронной регулировки. Обладает компактными размерами и относительно небольшим весом 8,5 кг.

Цена FoxWeld Plasma 43 средняя, примерно 20000 рублей

Цена FoxWeld Plasma 43 средняя, примерно 20000 рублей

Ресанта ИПР-40К

Плазморез латвийского производства оснащен ручной системой поджига, поддерживает ток до 40 А, при максимальной нагрузке демонстрирует продолжительность действия 35%. Справляется со сталью 12 мм и с алюминием 6 м, работает от бытовой электросети.

Купить Ресанта ИПР-40К можно от 21000 рублей

Купить Ресанта ИПР-40К можно от 21000 рублей

Kedr Cut-40

Недорогой профессиональный резак потребляет целых 6,6 кВт при работе, поэтому чаще всего используется в промышленных условиях. Обладает максимальным током 40 А и показателем периодичности включения 60%, распиливает металл до 12 мм.

Приобрести плазморез Kedr можно за 22000 рублей

Приобрести плазморез Kedr можно за 22000 рублей

FoxWeld Saggio Plasma 40

Еще один плазменный резак от FoxWeld поддерживает стандартную толщину сечения 12 мм и демонстрирует периодичность включения 35%. Способен выдавать ток от 15 до 40 А, отличается высоким классом защиты и изоляции. Требует приобретения внешнего компрессора, причем подача воздуха не должна быть ниже 110 л.

Saggio Plasma 40 от FoxWeld стоит около 15000

Saggio Plasma 40 от FoxWeld стоит около 15000

Ресанта IPR-25

Недорогой аппарат плазменного действия подходит для домашнего применения. Максимальная сила тока устройства составляет всего 25 А, при этом периодичность включения довольно высокая — 60%. Поддерживает систему бесконтактного поджига, работает от сети 220 В и не создает перегрузок для электросистемы.

Купить модель плазмореза IPR-25 от Ресанта можно всего за 7000 рублей

Купить модель плазмореза IPR-25 от Ресанта можно всего за 7000 рублей

FoxWeld Plasma 33

Недорогой воздушно-плазменный аппарат от FoxWeld применяется для резки стали, алюминиевых сплавов и других металлов. Обладает КПД на уровне 85%, поддерживает ток 15-30 А, выполняет пропил до 8 мм. Система поджига в устройстве контактная, для работы с плазморезом рекомендуется покупать компрессор с производительностью не менее 170 л за минуту. В комплекте с аппаратом идут шланг, заземляющий кабель и узел редуктор-осушитель для подготовки воздуха.

В среднем цена FoxWeld Plasma 33 начинается от 13000 рублей

В среднем цена FoxWeld Plasma 33 начинается от 13000 рублей

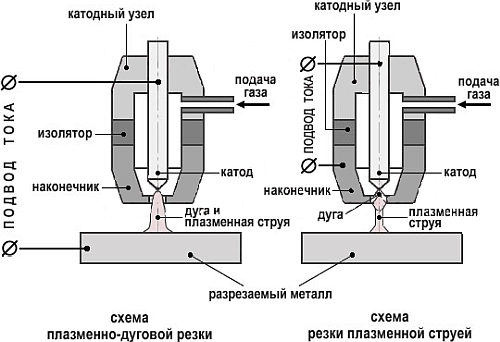

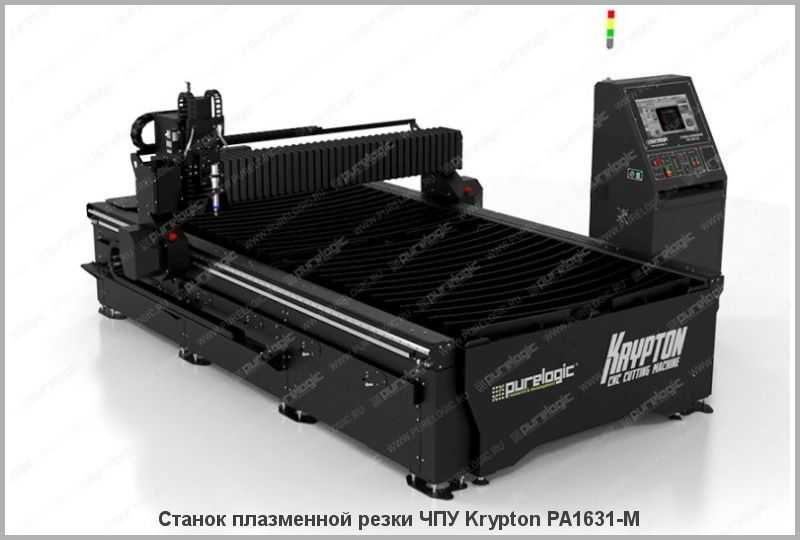

Назначение ЧПУ при плазменной резке

Наиболее высокотехнологичным вариантом выбора рассматриваемого оборудования является портальный станок плазменной резки с ЧПУ. Он обеспечивает как высокую жёсткость конструкции, так и разнообразие траекторий перемещения инструментальной головки с плазмотроном по всей обрабатываемой поверхности заготовки. При этом система компьютерного управления обеспечивает:

- действие приводов перемещения портала и инструментальной головки по всем трём осям.

- поддержание оптимального расстояния между рабочей головкой и поверхностью разрезаемого металла.

- программное включение/выключение узлов подачи/удаления газа и перемещения отработанного грата за пределы рабочей зоны.

- текущую диагностику установки с обновлением (при необходимости) управляющих программ в случае изменения режимов резания.

Для генерации управляющих программ в состав машины для раскроя плазмой входит сдвоенный компьютер во влаго-, пыленепроницаемом корпусе (при поддержке определённой операционной системы Windows один из компьютеров может быть отключён). Основной компьютер снабжается цветным монитором, имеющим сенсорный экран.

Последовательность действий

Сигнал на управляющий компьютер поступает от блоков управления, которые монтируются на портале машины, с каждой его стороны. В мобильную систему управления вводится исходная информация, касающаяся стабильности энергетических показателей в столбе плазмы, возможной корректировки режима раскроя (например, при выходе электрода из металла), состояния и степени изношенности электрода и т.д.

С другой стороны, в компьютер устройства ЧПУ вводится информация о параметрах и конфигурации зоны реза, которая основывается на чертеже получаемой детали. Большинство установок используют интегрированный интерфейс MicroStep MCNC, которая унифицирована основными фирмами-производителями, и обрабатывает необходимые размерные параметры, используя формат DXF (программы отечественного производства, ориентированные на использование программы КОМПАС, а не AutoCAD, включают в себя встроенный конвертер файлов). При этом базовый комплект CNC-программ поставляется вместе со станком.

Модуль MicroStep отвечает также за удалённый контроль над ходом проведения процесса резки. Он состоит из следующих этапов:

- Установка так называемой «нулевой» точки, с которой начинается процесс раскроя металла;

- Позиционирование листа на столе машины;

- Расчёт автоматической корректировки положения листа по ходу его разрезания на основании показаний сенсорных датчиков;

- Включение привода для поворота/подачи инструментальной головки в случае изменения толщины заготовки или при износе рабочего электрода.

Бюджетный плазменный станок для резки отличается уменьшенным числом контролируемых характеристик, а также более ограниченной номенклатурой вариантов раскроя исходного листа.

Система ЧПУ для станка плазменной резки

Вспомогательными функциями на рассматриваемых установках считаются:

- Контроль от возможного короткого замыкания электрода (может произойти при перебоях в подаче сжатого газа через конфузор рабочей горелки);

- Автоматическое регулирование высоты расположения электрода над листом металла;

- Слежение за работой устройств, которые обеспечивают охлаждение резака машины;

- Управление работой емкостного датчика, который определяет тип обрабатываемого материала.

Лучшие производители плазменного оборудования

Среди мировых производителей станков плазменной резки металла с ЧПУ наибольшую известность получили следующие бренды:

HGG Group производит оборудование для решения самых сложных задач, вплоть до вырезки контуров на поверхностях труб, балок, коробов. Голландская компания занимается разработкой технологий 3D-резки.

Каталог Hypertherm включает, в основном, аппараты для ручной плазменной резки. В этой области она является одним из лидеров. Выпускает также промышленное оборудование и аксессуары, включая плазмотроны с различными параметрами.

Немецкий бренд Kjellberg является одним из основоположников плазменной резки и многих смежных областей. Известна серией HiFocus, ставшей альтернативой лазерным и другим прецизионным методам резки.

Фирма Zinser из Германии – один из лидеров в области систем плазменной, газовой и автогенной резок. Труборезы Zinser поставляются практически во все страны мира.

Польско-немецкая компания Eckert производит станки термической резки промышленного уровня. Активно развивает не только направление плазменной резки, но и лазерное, газовое и водоструйное.

OTC Daihen – американская компания, специализирующаяся на сварочном оборудовании, но не меньшей популярностью пользуются и её установки плазменной резки.

Thermal Dynamics – американский бренд, объединяющий умные технологии и собственные наработки. Повсеместно внедряет технологию HeavyCut, заключающуюся в резке кислородной плазмой мощностью 200 ампер.

Разработки шведской компании SPT Plasmateknik нашли своё применение в сложных промышленных условиях. Станки плазменной резки используют крупные европейские машиностроительные заводы.

Немецкая корпорация Messer Cutting Systems имеет несколько крупных представительств в России и СНГ. Занимается внедрением систем плазменной резки, модернизацией оборудования, оптимизацией производства.

В России импортное оборудование востребовано, но массовому внедрению мешают два существенных фактора – очень высокие цены на передовые станки, а также низкая производительность бюджетных моделей. Отчасти поэтому многие выбирают продукцию отечественных брендов. Например, заслуженным спросом пользуются станки плазменной резки от компании «ПЛАЗМАКРОЙ». При этом топовая модель с плазменной и газовой резкой стоит чуть более 800 тыс. рублей, что гораздо выгоднее импортных аналогов.

Требования к безопасности и эксплуатации

Хоть плазменные металлорежущие станки — оборудование относительно безопасное, к нему, тем не менее, предъявляется ряд требований ГОСТ 12 .3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

Среди основных положений выделим следующие:

- Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

- Помещение, где будет установлен станок, должно быть хорошо проветриваемым и достаточно освещенным. Обязательны принудительные системы вентиляции.

- Качество расходных материалов — портативные и портальные передвижные станки плазменного раскроя должны иметь узел предварительной подготовки используемых материалов. С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

- Системы автоматического прекращения работы. При работе на плазменном станке есть риск возникновения аварийных ситуаций. Автоматическое отключение обеспечивается системами контроля, а происходит это с нарушением норм эксплуатации.

- В помещении, где стоит станок, должны иметься средства пожаротушения и пожарная сигнализация. Оператору вменяется в обязанность прохождение инструктажа о положенных в случае возгорания действиях.

Оператор проходит инструктаж по безопасной эксплуатации и должен получить допуски к работе с данным оборудованием.

Помещение, где предполагается работать на станке с ЧПУ, проверяется пожарным инспектором. Периодически требуется повторная аттестация соответствия требованиям безопасной эксплуатации оборудования.

Возможности станков напрямую зависят от технических характеристик. Приобретая оборудование, первым делом узнайте насчет точности позиционирования и резки, типе стола и другие важных моментах. Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

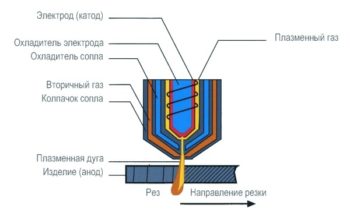

Принцип работы

В первую очередь, разрабатывается чертеж и создается программа. Далее на станок подается сигнал и он активируется, после того, как будет нажата кнопка «Включение». После включения станка, на плазмотрон начинает поступать ток и, таким образом, образуется рабочая дуга. Ее температура постепенно достигает 20000-30000оС, благодаря этому она способна резать любые металлы.

Образуется давление, посредством которого в камеру поступает воздух. Под действием температуры происходит его нагрев и ионизация, тем самым он начинает функционировать как токопроводник.

В сопле воздух преобразуется в плазму и подается на поверхность заготовки. Когда плазма и поверхность соединяются, дуга рабочего инструмента возбуждается и начинает плавить металл, благодаря чему выполняется плазморезка. Траектория инструмента задается заранее составленной программой.

Особенности плазменных станков

Плазменные машины с ЧПУ отличаются рядом преимуществ и практически не имеют недостатков. Станки отличаются высокими показателями мощности и возможностью обработки сложных профилей. Встроенная программа ЧПУ помогает производить маневренные операции по обработке металла.

Устройство плазменного станка с ЧПУ

Устройство плазменного станка с ЧПУ

К указаниям по эксплуатации установок можно отнести ряд их особенностей. Функционирование плазменного станка связано с высочайшей скоростью разрезания. Современные лазерные установки не достигли таких показателей производительности. Но подобные темпы работы могут сопровождаться повреждениями обрабатываемой поверхности.

Высокотехнологичная обработка требует дополнительного осмотра материала после разрезания. При выполнении работ на плазморезе следует отслеживать появление термических деформаций, возникающих в результате перегрева металла.

Машина практически неуязвима в плане кибербезопасности

Программное обеспечение ЧПУ не может быть заражено вредоносными файлами, что исключает удаления важной информации. Аппарат не используют для обработки листов, толщина которых превышает 10 см

Изделия из титана также непригодны для станков плазменной резки.

При грамотном техническом обслуживании плазморез, оснащенный числовым управлением, будет функционировать длительный срок. Информация о периодичности технического осмотра содержится в инструкции к каждому аппарату.

Плазменная резка и ее преимущества

Плазменная резка – процесс резки электропроводящих материалов с использованием плазменной электрической дуги при температуре до +30 000 °C.

Первое преимущество использования плазменного резака – нет необходимости подготавливать устройство к началу работы, например, нагревать горелку или материал, который необходимо разрезать. Плазменный резак сразу готов к использованию и обеспечивает высокую эффективность, достигая очень высоких скоростей обработки материала. Например, производительность плазменного резака с ЧПУ в сравнении с кислородно-газовым методом выше почти в семь раз, что кардинально влияет на эффективность работы.

Резак может использоваться для резки различных материалов и особенно металлов различной толщины. Стандартный диапазон толщины составляет от 0,5 мм до 160 мм. Плазменный резак характеризуется, прежде всего, высокой точностью резки и способностью обработки материала вертикально и под углом. Резак минимально влияет на структуру разрезаемого материала, что обусловлено чрезвычайно узкой зоной резания и низким нагревом. Устройство очень быстро пробивает материал, гарантируя небольшой разрыв и минимальную потерю материала, а края и поверхность остаются гладкими и без лишних дефектов.

Какие плазморезы бывают

Плазменные резаки принято делить на несколько категорий — по типу работы, по виду используемого газа, по охлаждению. У каждого варианта есть свои преимущества и недостатки.

Ручные

Аппараты применяются для работы с листовым металлом до 10 мм. Чаще всего такие модели приобретают для домашних мастерских и гаражей. Плазморезы ручного типа помогают проделать скважины под петли и замки, выкроить заготовки под полотна, их применяют даже при изготовлении калиток, мангалов и ворот.

Ручной плазморез — самый частый выбор для дома или гаража

Ручной плазморез — самый частый выбор для дома или гаража

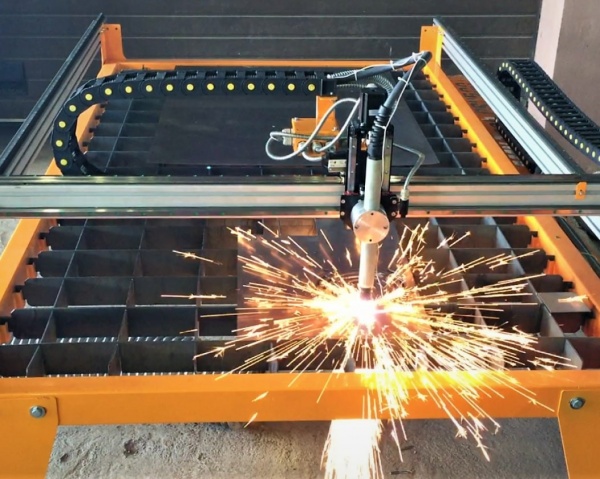

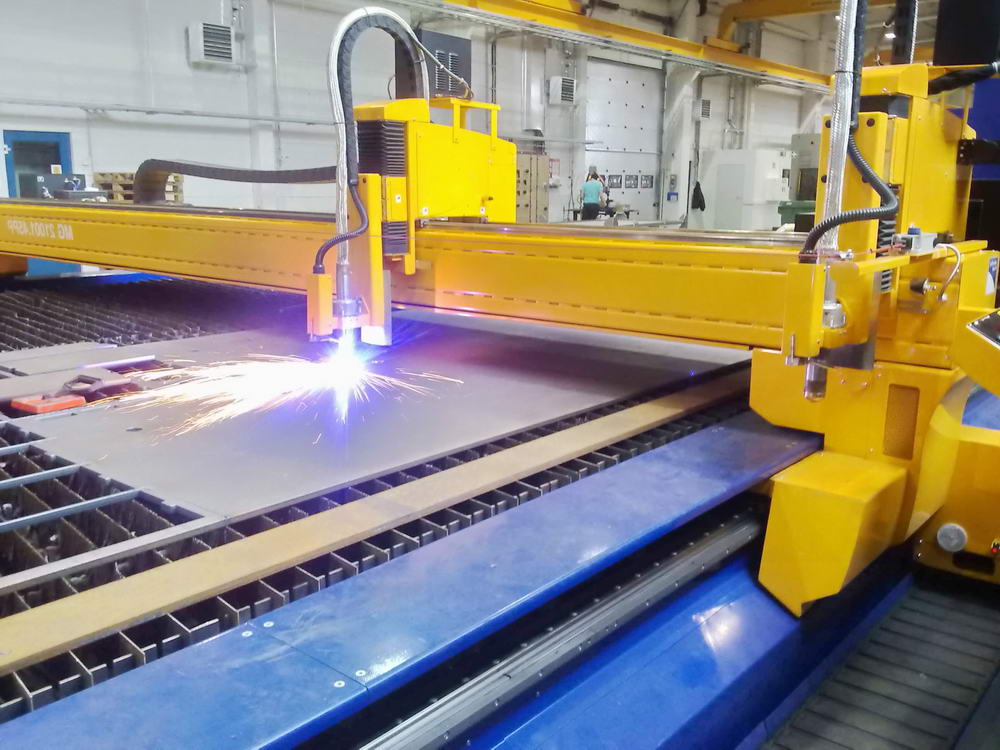

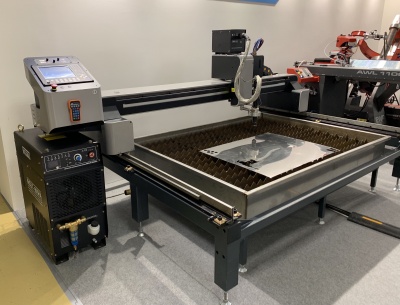

Автоматические

Дорогостоящие промышленные станки с ЧПУ обладают режущими головками, которые перемещаются на кронштейнах в соответствии с заданной программой. Предоставляют широкие возможности по раскройке деталей с габаритами от 1 до 30 м. Для частного использования их покупают редко, обычно такие мощности за пределами производства просто не востребованы.

Плазморезы-станки приобретают обычно для производства, стоят они дорого

Плазморезы-станки приобретают обычно для производства, стоят они дорого

На сжатом воздухе

Бытовые и полупрофессиональные модели работают от компрессора, стоят дешевле и отличаются универсальностью. Подходят для работы с материалами с краем сечения 10-25 мм. Плазморезы на сжатом воздухе просты в управлении, регулировать в них нужно только силу тока.

В некоторых моделях плазменных резаков на сжатом воздухе компрессор встроенный

В некоторых моделях плазменных резаков на сжатом воздухе компрессор встроенный

На азоте, аргоне или кислороде

Такой тип газа потребляют обычно крупные станки профессионального класса. Они сложнее в управлении, нуждаются в тщательной настройке, но выполняют очень точный и быстрый рез заготовок. Являются достаточно затратными в обслуживании, чем активнее используется агрегат, тем чаще для него нужно покупать баллоны с газом.

Плазморезы на аргоне или кислороде применяют обычно на предприятиях

Плазморезы на аргоне или кислороде применяют обычно на предприятиях

С воздушным охлаждением

Тепло в бытовых моделях отводится в окружающую среду естественным образом, а изнутри каналы остужаются кислородом или другим газом инертного типа. В корпус таких плазморезов встроен вентилятор для обдува трансформатора. Стоимость резаков с воздушным охлаждением ниже, однако они часто перегреваются, в работе необходимо делать перерывы.

Охлаждение у бытовых плазморезов обычно воздушное, не самое эффективное, но простое

Охлаждение у бытовых плазморезов обычно воздушное, не самое эффективное, но простое

С водным охлаждением

Промышленные дорогостоящие плазморезы оборудуются специальными каналами, по которым проходит вода с добавлением спирта. Такая смесь быстро забирает тепло от внутренних частей аппарата, и резак может работать без перерывов.

Для плазморезов на производстве используют охлаждение водного типа

Для плазморезов на производстве используют охлаждение водного типа

Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.

Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- У станка ЧПУ, созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни.

При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости. - Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами.

Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации. - Следует аккуратно подходить к выбору краски для устройства.

Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается. - У станка также должна быть система, удаляющая дым.

При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать. - Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать.

Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно. - Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность.

Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

![Станок плазменной резки с чпу [машины, установки, аппараты]](https://molibden-wolfram.ru/wp-content/uploads/a/f/1/af13fdd3b5111b1ecde3da9cb3522b8e.jpeg)