Фазы в системе «железо-углерод»

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

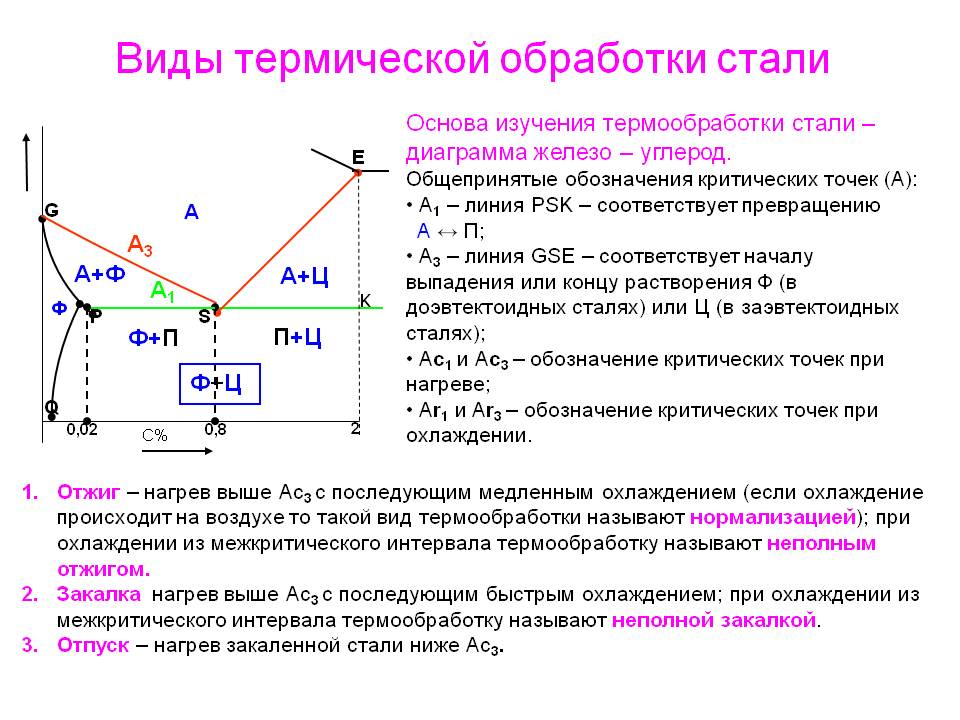

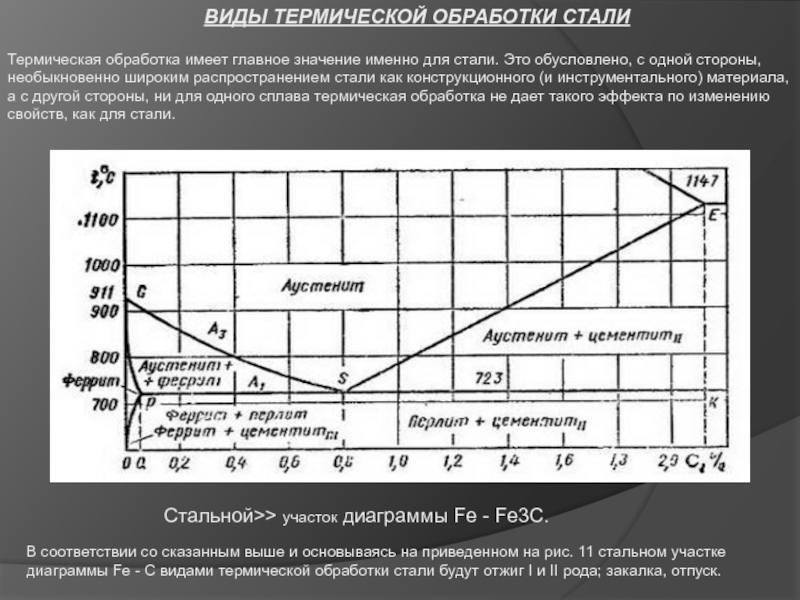

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова

Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

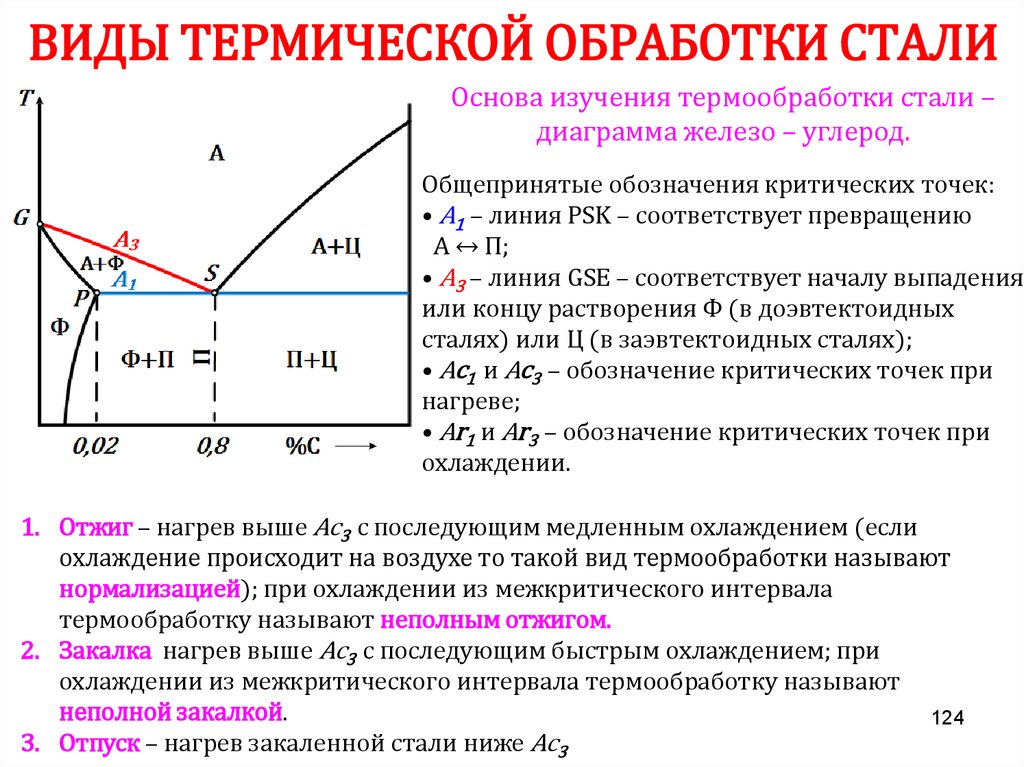

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Цветные сплавы

Каждый отдельный цветной металл или сплав отличается от других физическими и химическими свойствами, что не скажешь о черных металлах. Поэтому рекомендуется для каждого отдельного случая подбирать свои методики, чтобы не потерять качество. Рекристализационный отжиг проводится для меди, что в значительной степени повышает качество, и происходит термоупрочнение. Различают такие особенности:

- Латунь ни в коем случае нельзя сильно нагревать, предел — 250−300 градусов Цельсия. При неправильной обработке либо высоких температурах происходит растрескивание структуры.

- Бронзу нужно гомогенизировать и в последующем нагревать до 600 градусов Цельсия.

- Магний можно обрабатывать различными методами: старение, отжиг и так далее.

- Титановые сплавы можно закаливать, отжигать, подвергать старению, цементации.

В настоящее время существуют специальные справочники и технические пособия, позволяющие подбирать соответствующие методики для повышения технических свойств металлов. Специалисты, работающие на промышленных предприятиях, действуют по заранее заложенным планам и техническим документам. Таким образом, каждая методика по-своему уникальна и делает металлы и сплавы более качественными и подходящими для технических и промышленных нужд.

Промышленные компании применяют практически все существующие методы, что дает возможность получить сплавы различного формата

Очень важно придерживаться регламентов и стандартов ГОСТ. Каждая рассмотренная термическая обработка имеет свои стандарты и технические нормативы

Любое отклонение приведет к получению некачественного материала, и, следовательно, будет брак.

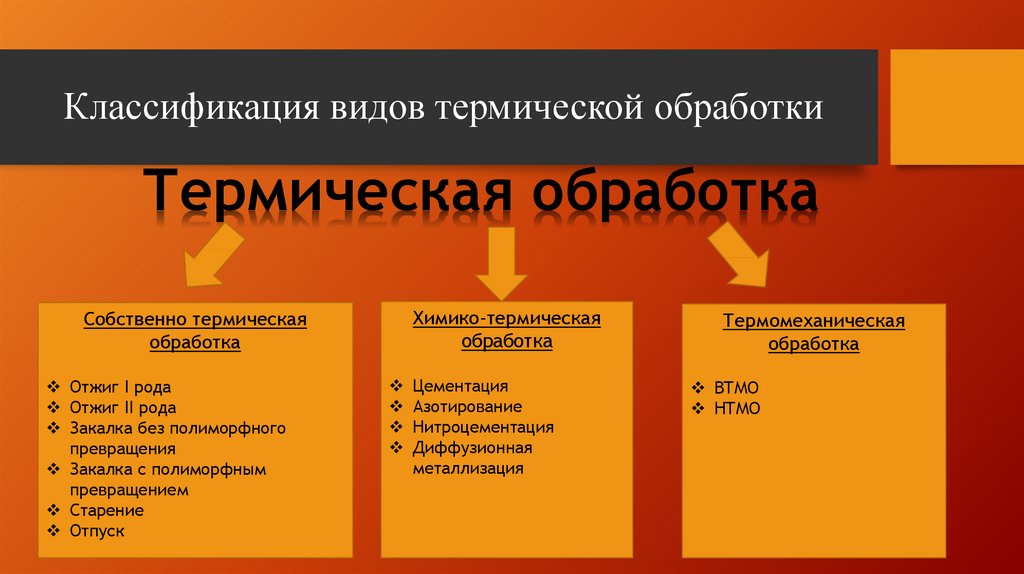

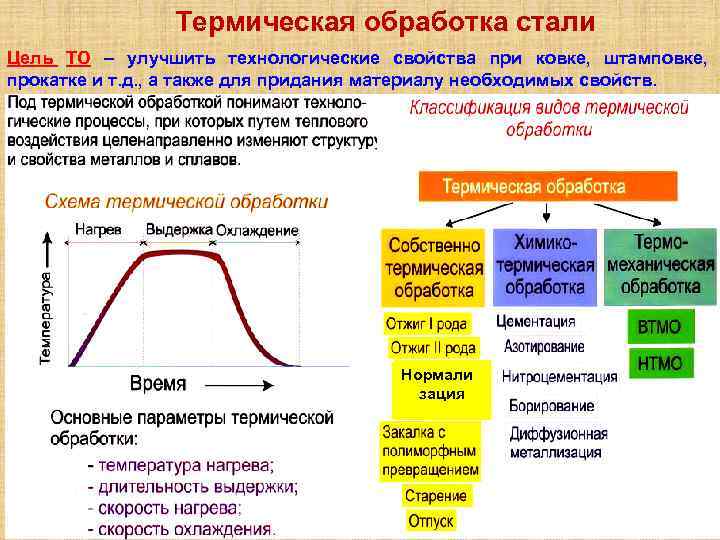

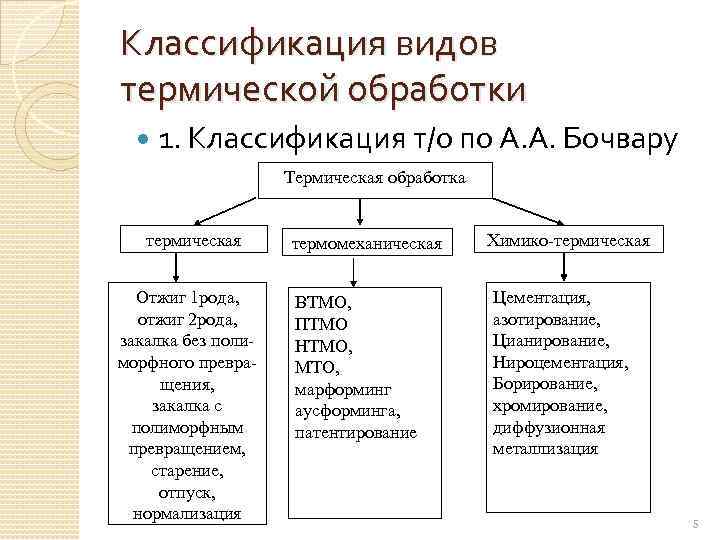

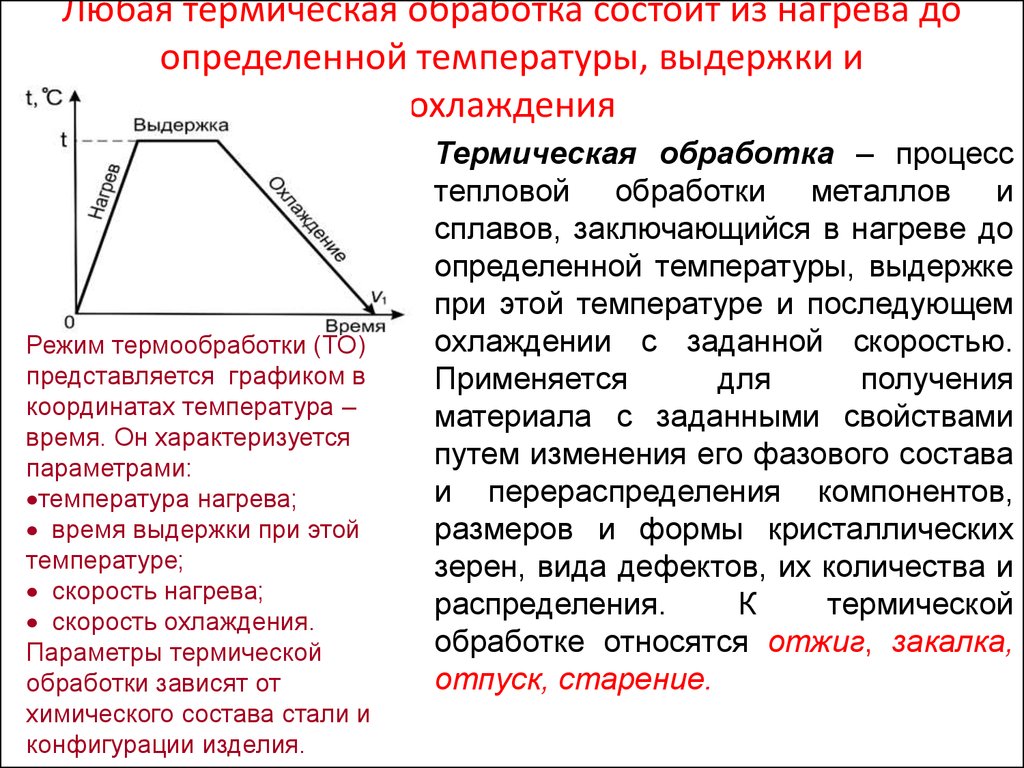

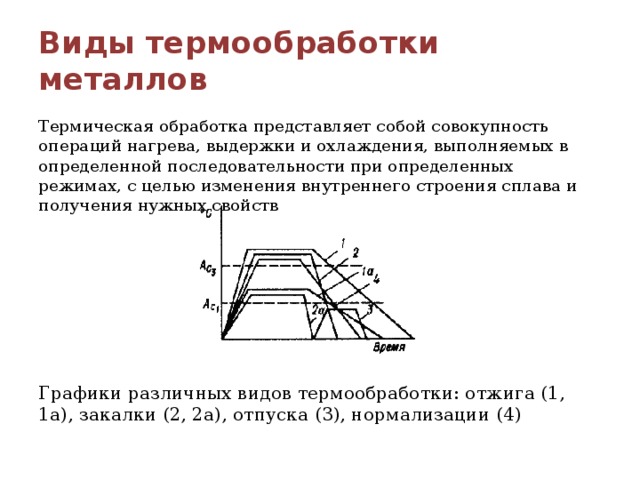

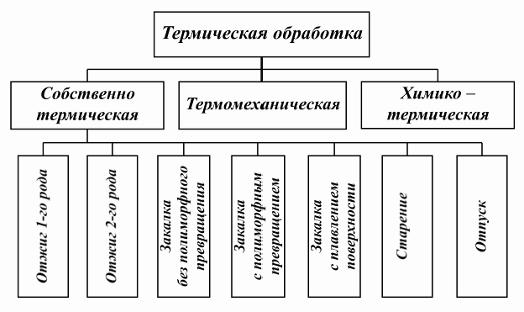

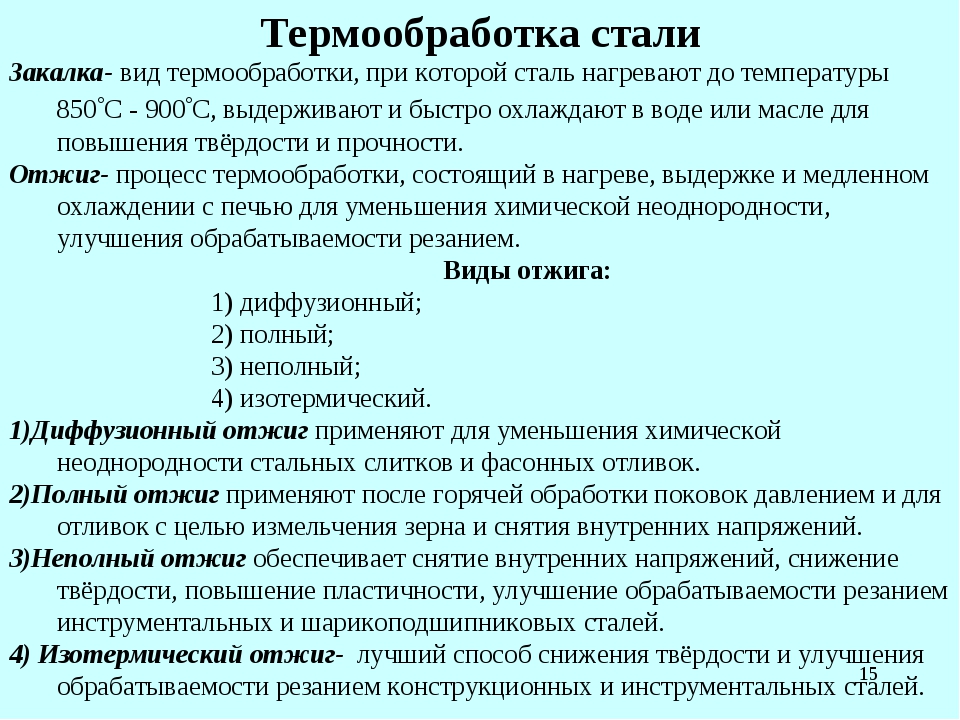

Виды термической обработки стали

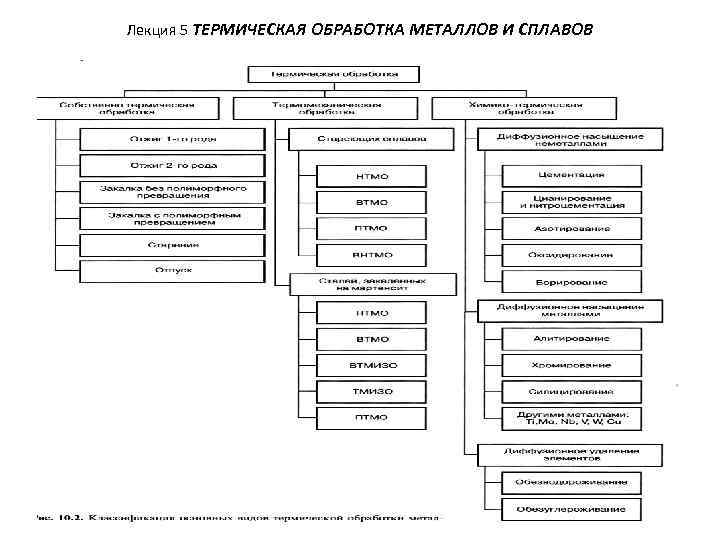

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

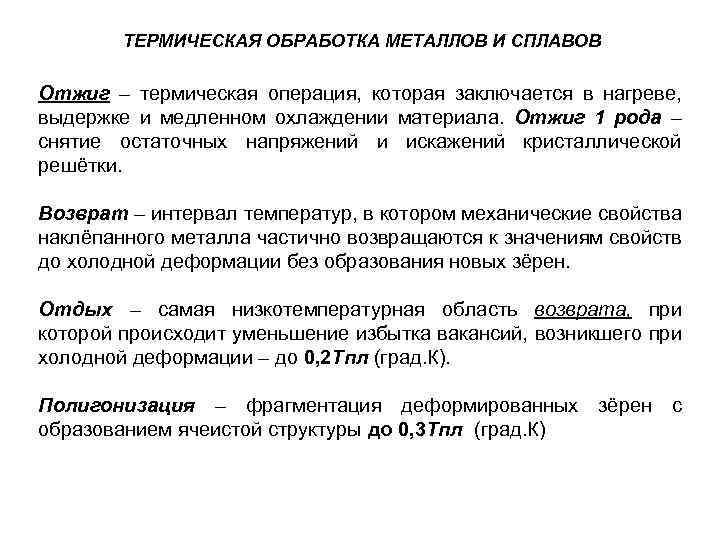

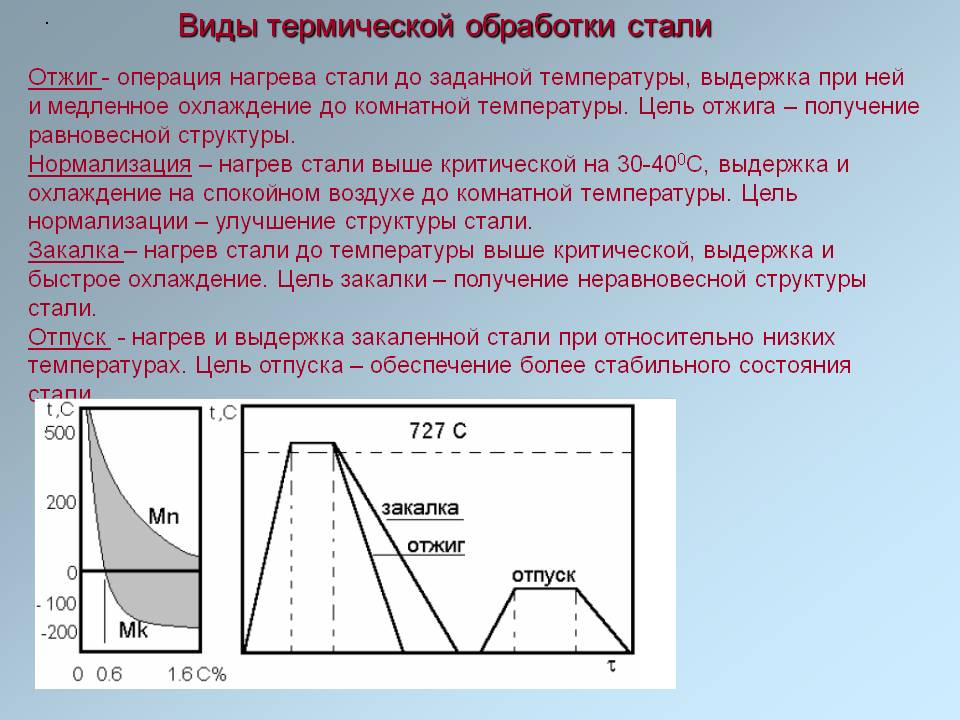

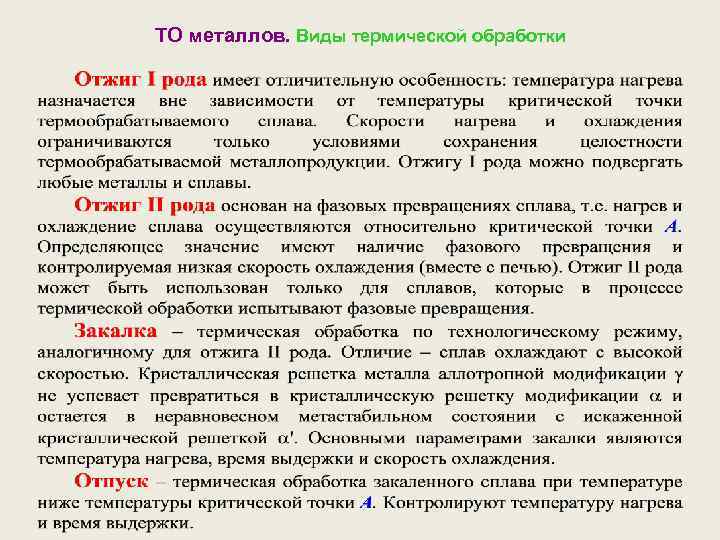

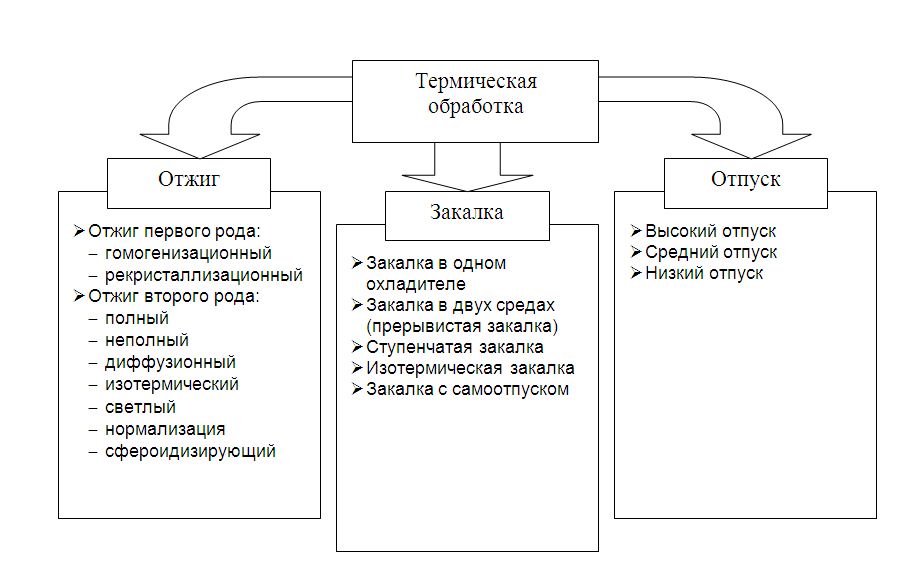

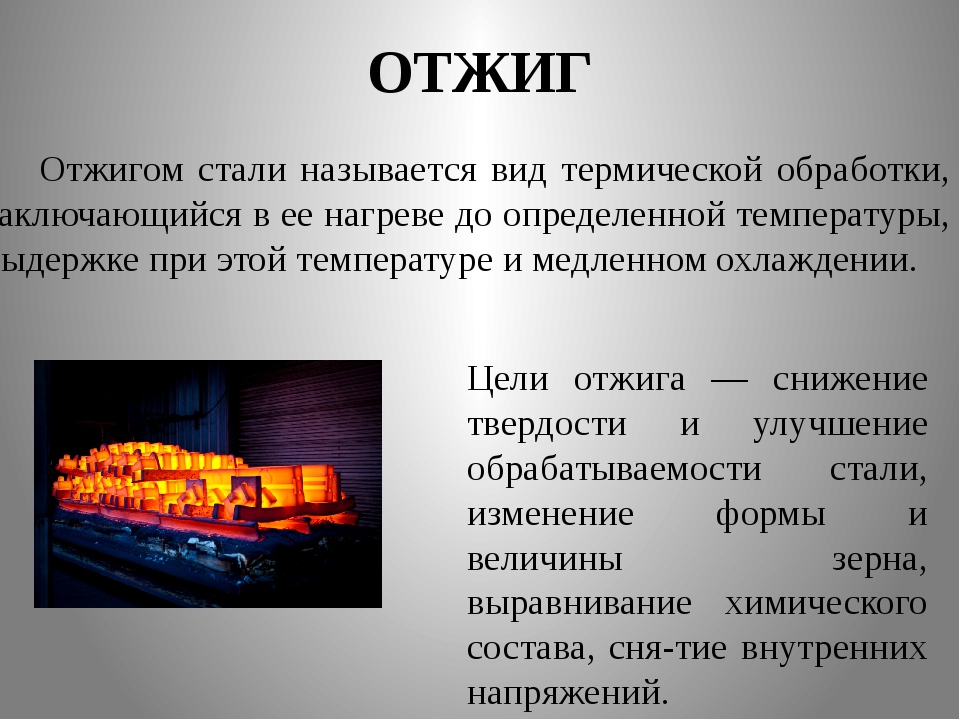

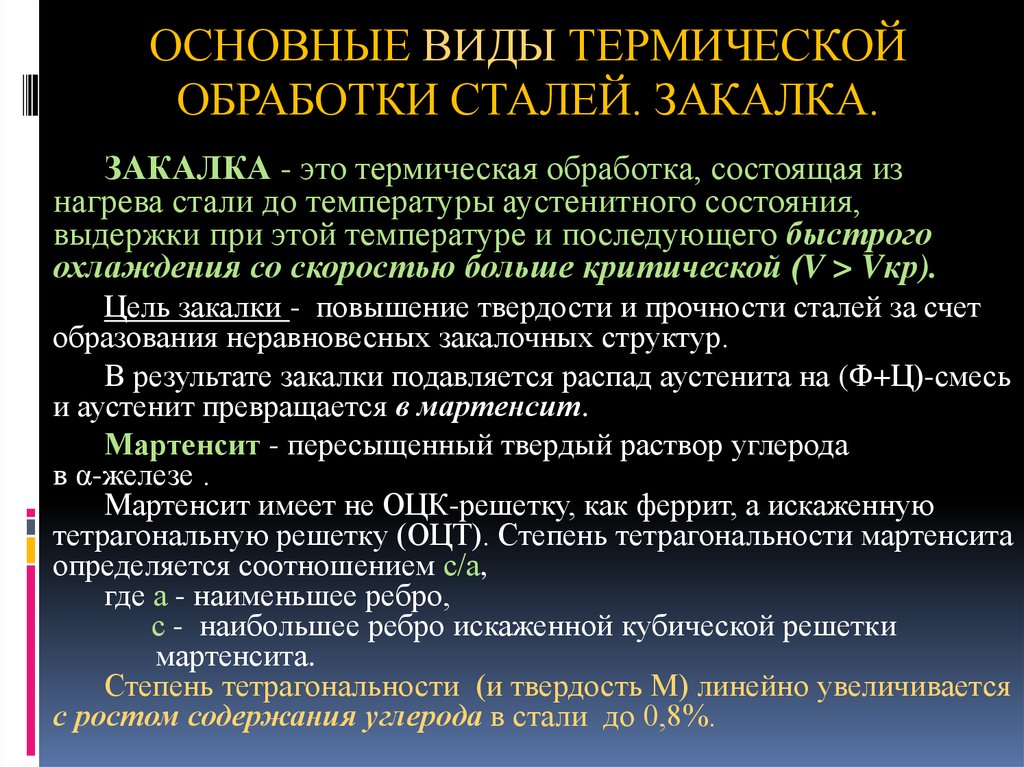

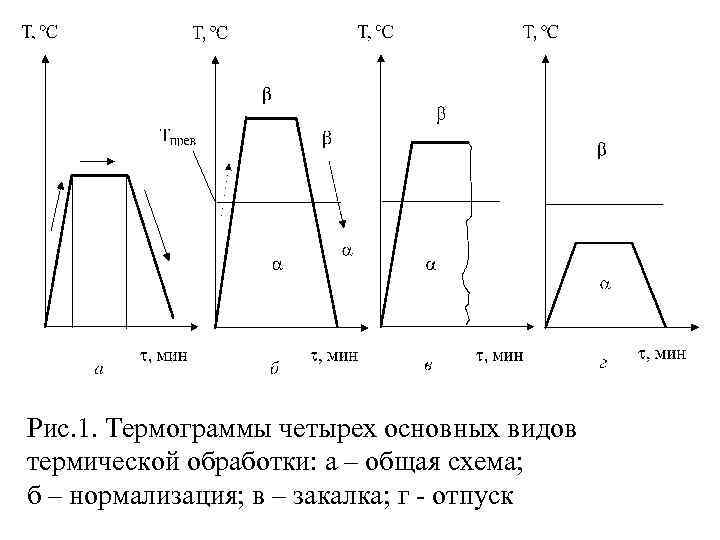

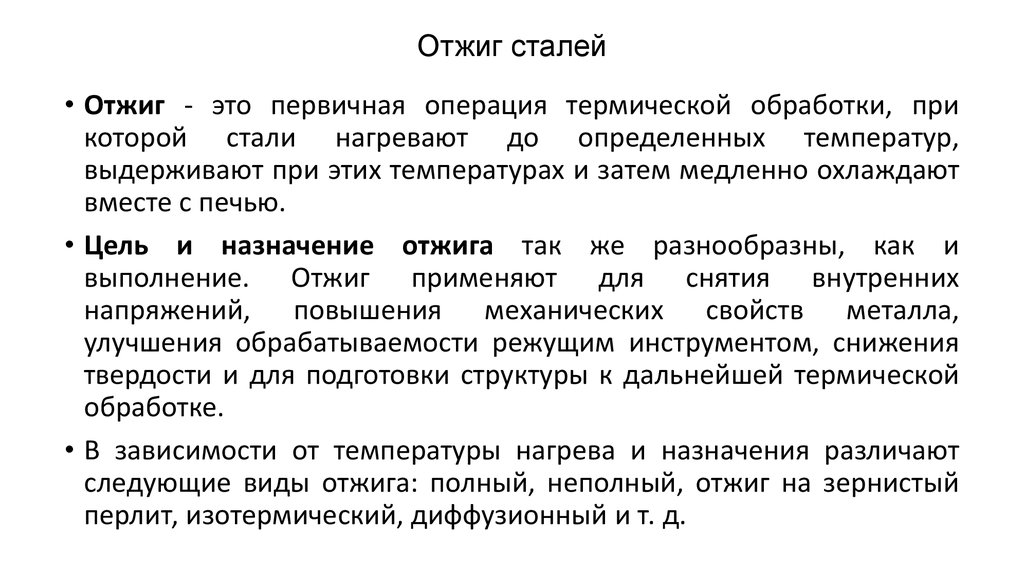

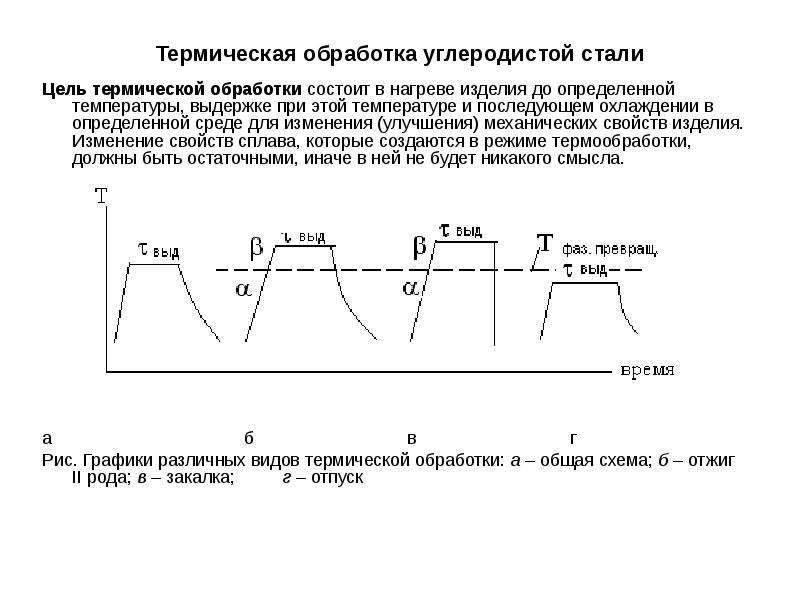

Отжиг

Разновидность или еще один этап технической обработки металла. Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

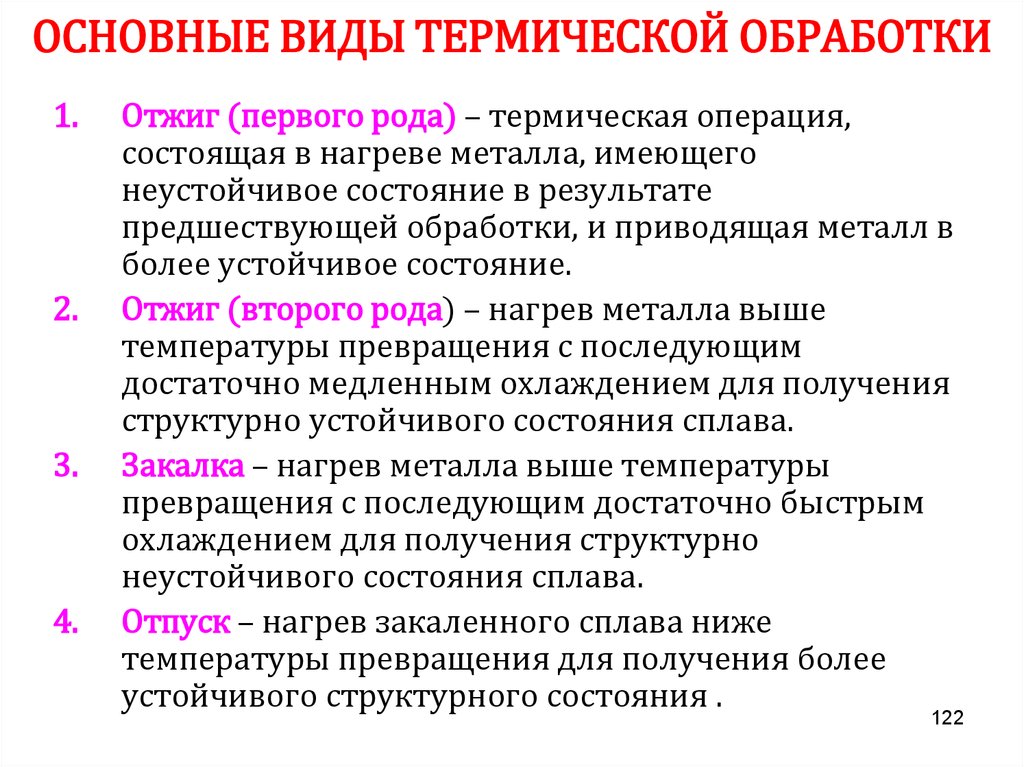

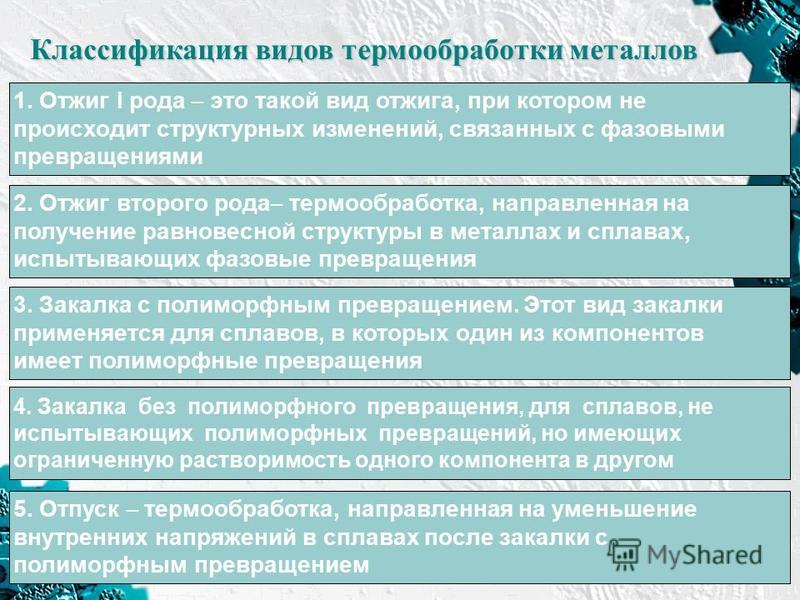

Существует два вида отжига:

- Первого рода. Происходит незначительное изменение кристаллической решётки в металле.

- Второго рода. Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Диапазон воздействия температур при проведении этого процесса — от 25 до 1200 градусов.

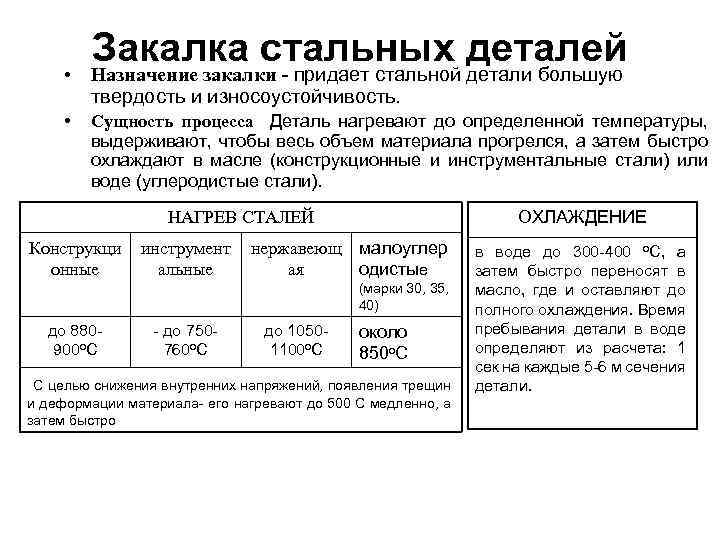

Закалка

Ещё один этап технической обработки. Металлическая закалка проводится для увеличения прочности заготовки и уменьшения её пластичности. Изделие разогревается до критических температур, а затем быстро остужается методом окунания в ванну с различными жидкостями. Виды закалки:

- Двухэтапное охлаждение. Изначально заготовка остужается до 300 градусов водой. После этого деталь кладут в ванну, заполненную маслом.

- Использование одной жидкости. Если обрабатываются небольшие детали используется масло. Большие заготовки охлаждаются водой.

- Ступенчатая. После разогревания заготовку охлаждают в расплавленных солях. После этого её выкладывают на свежий воздух до полного остывания.

Также можно выделить изотермический вид закалки. Он похож на ступенчатый, однако изменяется время выдержки заготовки в расплавленных солях.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

Отпуск

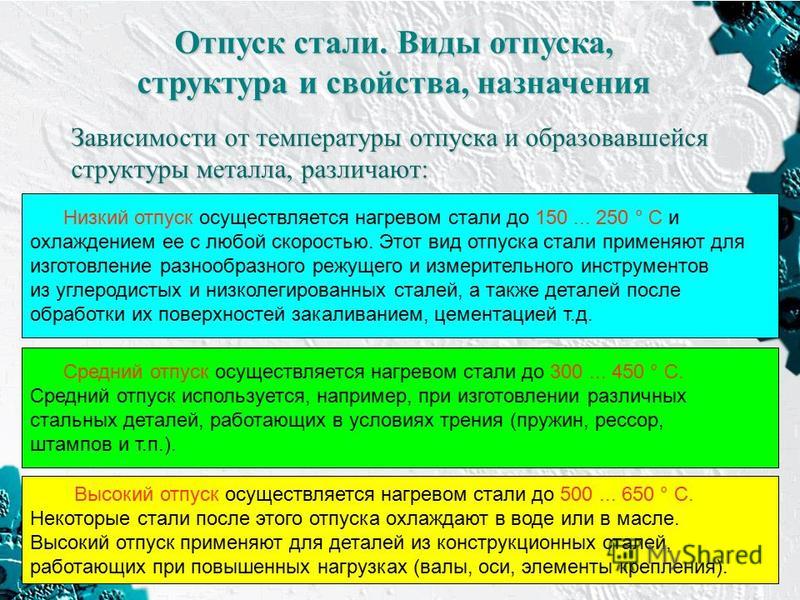

Это заключительный этап технической термообработки стали. Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Отпуск стали может проводиться при различных температурах. От этого изменяется сам процесс.

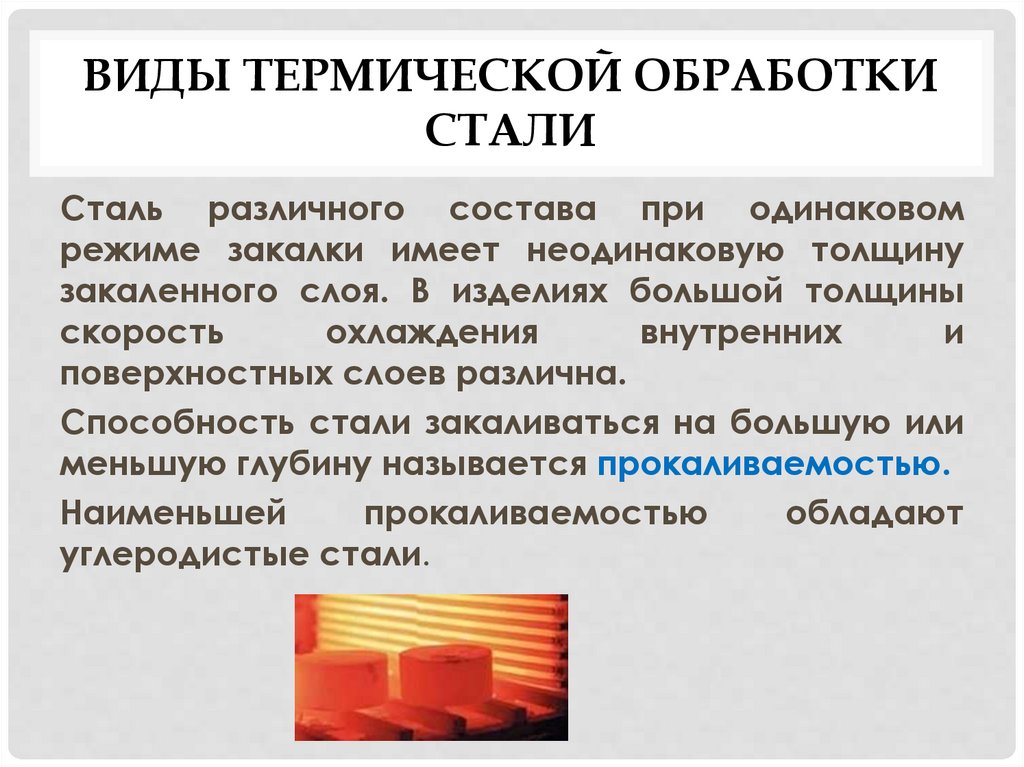

Закалка стали

Криогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

При взаимодействии с охлаждающими средами температура опускается до минус 195 градусов. Скорость охлаждения может изменяться в зависимости от материала. Чтобы охладить изделие до нужной температуры, используется процессор который генерирует холод. Заготовка равномерно охлаждается и остаётся в камере на определённый промежуток времени. После этого её достают и дают самостоятельно нагреться до комнатной температуры.

https://youtube.com/watch?v=OUndyVi2HJ4

Виды обработки стали: отжиг

Отжиг – это один из способов высокотемпературной обработки стали, с которым отлично справится установка ТВЧ. В основе его принципа лежит нагрев металла до заданной температуры, выдержка, а затем медленное охлаждение. Производится отжиг стали для того, чтобы выровнять структуру металла, улучшить пластичность, а также уменьшить напряжение металла, если перед отжигом производились какие-либо другие процессы термической обработки. Отжиг, как и другие виды термообработки стали, подразделяется на подтипы:

- Отжиг первого рода. Во время произведения данного вида термической обработки не происходит перекристаллизация, называемая фазовыми превращениями. Если данные превращения и произведутся, то на итоговые результаты вовсе не скажутся. Производиться отжиг первого рода может при температуре, которая будет ниже или выше температуры фазовых превращений.

- Диффузионный отжиг. По-другому называется гомогенизацией. Во время произведения данного вида отжига происходит длительная выдержка изделия в среде, имеющей температуру выше 950 градусов. Диффузионный отжиг позволяет устранить или уменьшить химическую неоднородность стали, которая негативно сказывается на металле, снижая его пластичность и повышая хрупкость. Время выдержки изделия при произведении гомогенизации определятся исходя из параметров и марки стали, однако колеблется в пределах 50-100 часов.

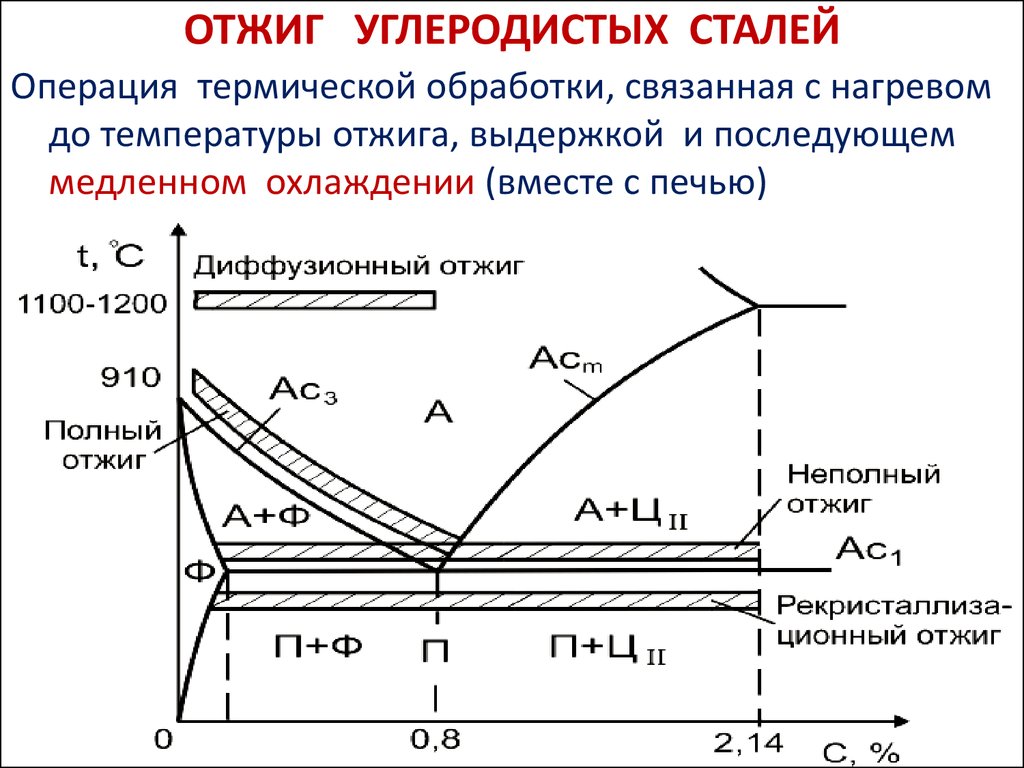

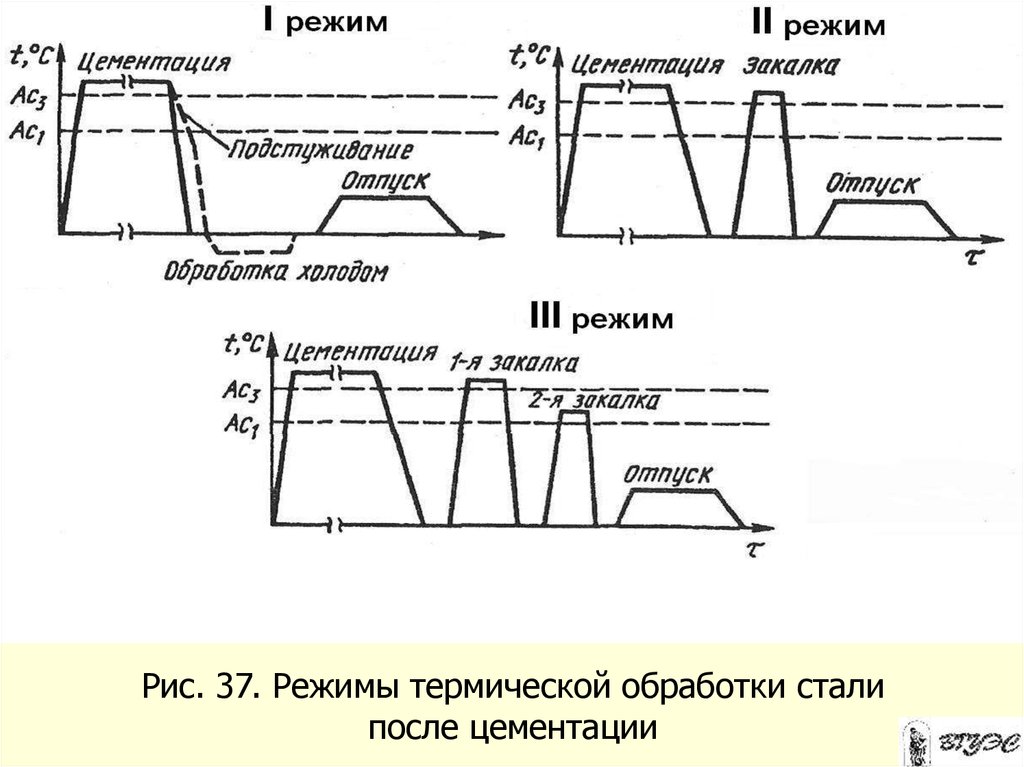

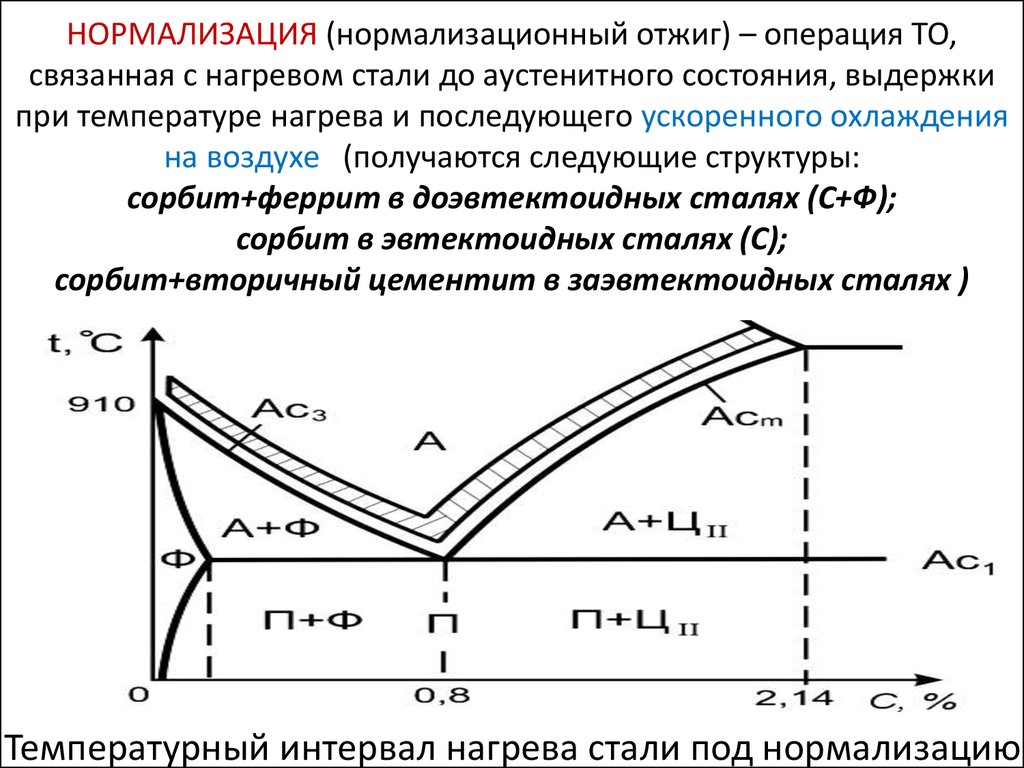

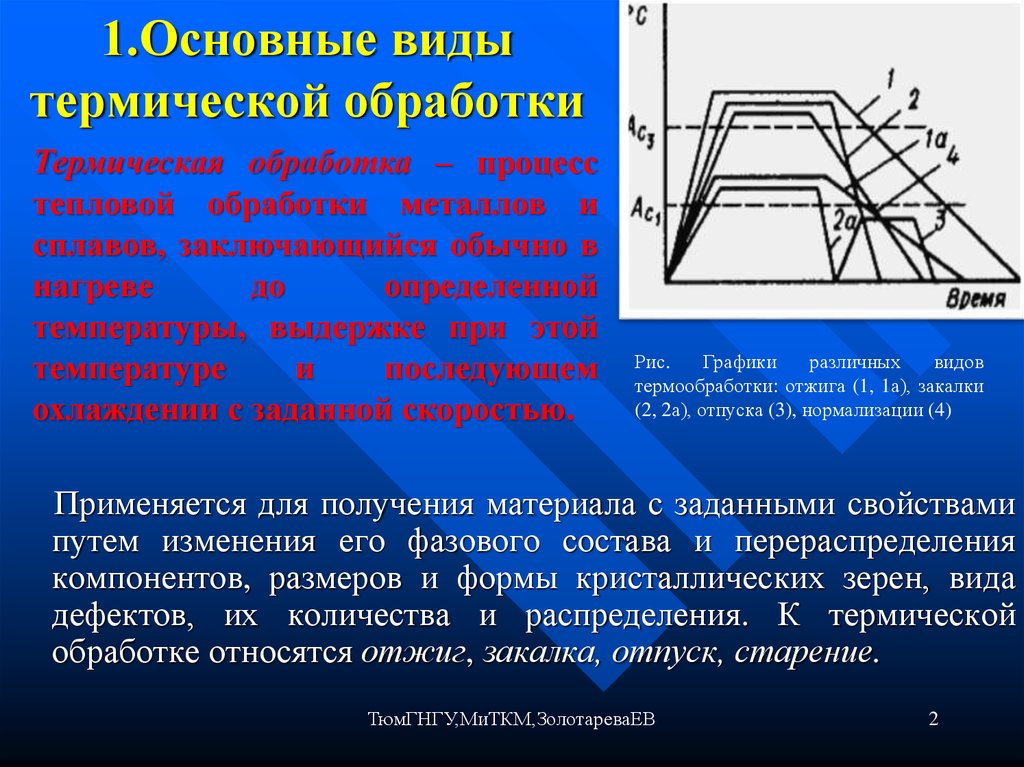

- Отжиг второго рода. Во время произведения отжига второго рода сталь нагревается до температуры, которая будет выше точек АС1 или АС3 (смотрите изображение 1), затем происходит выдержка и медленное охлаждение. В результате медленного охлаждения фазовые превращения внутри металла приводят к получению почти равновесного состояния структуры металла.

- Полный отжиг. Еще данный тип отжига называют высоким. Производится он при нагреве металла под температурой, которая будет на 30-50 градусов ниже, чем верхняя критическая точка АС3, также изделие выдерживается при этой температуре, а затем медленно охлаждается вместе с установкой. Полный отжиг позволяет произвести полную перекристаллизацию металла, получив перлитную структуру.

- Неполный отжиг. До термической обработки сталь имеет слишком высокую твердость и тяжело поддается обработке. Внутри структуры имеется напряжение металла. Неполный отжиг применяется для устранения этого недостатка в виде уменьшения твердости металла. При неполном отжиге сталь нагревают, придерживаясь интервала температур между точкам АС1 и АС3. После произведения неполного отжига металл полностью избавляется от внутреннего напряжения, а сталь становится более податливой.

- Сфероидизирующий отжиг. Высокоуглеродистая заэвтектоидная сталь, обладающая структурой пластинчатого перлита очень плохо поддается обработке при помощи режущих инструментов, поэтому должен быть произведен сфероидизирующий отжиг для изменения структуры на зернистый перлит. Для это металл нагревают ниже точки АС1, выдерживают при этой температуре несколько часов, а затем остужают. На изображении 2 вы можете заметить схему отжига на зернистый перлит.

- Изометрический отжиг. Производится для получения ферритно-перлитовой смеси из аустенита при постоянной температуре. Изометрический отжиг предусматривает нагрев стали на 30-50 градусов выше точек АС3 или АСm, выдержку при соблюдении этой температуры и дальнейшее охлаждение до температуры перлитного превращения, которая как правило равняется 620-680 градусов, а затем снова выдерживают до конечного превращения аустенита в перлит.

- Рекристализационный отжиг. По-другому называется разупрочняющим отжигом. Рекристализационный отжиг производится в отношении изделий, которые были подвержены наклепу металла, и кристаллическая решетка которых исказилась. Разупрочняющий отжиг производится при температуре ниже точки АС1, то есть 630-650 градусов.

- Светлый отжиг. Производится для того, чтобы сохранить блестящую и чистую поверхность стальных листов, лент, прутков и т.п.

Как видите, существует немало видов отжига, позволяющих добиться нужных изменений в структуре металла. Установка ТВЧ способна с высокой точностью и хорошим качеством производить отжиг стали, приводя ее структуру в нужное состояние.

Низкотемпературный отжиг

| Гетеродиффузия Р32 при 700 С, стимулированная ионной бомбардировкой Р31. дозы ионов Р31 ( см-2 – 5 – 10й, 5 – Ю 5. |

Низкотемпературный отжиг ( 70 – 100 С) приводит к росту концентрации Л – центров, так как атомы кислорода, содержащиеся в кремнии ( концентрации 1016 – 1017 см-3) диффундируют к вакансиям, возникшим при облучении, и связываются с ними. При нагреве образцов до 170 С процесс образования Л – центров прекращается, и выше 170 С начинают исчезать – центры. Отжиг при 310 – 350 С приводит уже к распаду Л – щентров.

Низкотемпературный отжиг для медных штампованных изделий осуществляется при 400 – 450 С, а для латунных – при 500 – 540 С. Высокий отжиг производится для меди при 600 – 650 С, для латуни – при 650 – 700 С.

| Режимы изотермического отжига различных марок инструментальных сталей. |

Низкотемпературный отжиг применяется для снижения твердости легированных сталей и устранения внутренних напряжений в заготовках, прошедших холодную штамповку или механическую обработку резанием. Заготовки медленно нагревают до температуры 650 – 700 С, при этой температуре выдерживают до полного прогрева, затем охлаждают вместе с печью или в ящике с сухим песком. Этот процесс иногда называют высоким отпуском.

Низкотемпературный отжиг ( высокий отпуск) характеризуется нагревом до температуры ниже Ль выдержкой и медленным охлаждением. Применяется для снятия внутренних напряжений, возникших, в частности, при сварке, в наклепанном металле, а также для рекристаллизации металла. В производственной практике этот вид термообработки иногда называют низким отжигом.

Низкотемпературный отжиг – нагрев стали до температуры ниже интервала превращений; выдержка при этой температуре и последующее охлаждение обычно на воздухе. Низкотемпературный отжиг применяется главным образом для снятия внутренних напряжений после черновой обработки поковок из легированной стали.

Низкотемпературный отжиг применяется для снижения в отливках внутренних напряжений. Он осуществляется медленным нагревом отливок до температуры 500 – 600 С с выдержкой 10 – 12 часов и последующим медленным охлаждением вместе с печью.

Низкотемпературный отжиг ( высокий отпуск) применяют главным образом для легированных сталей ( хромистых, хромонике-левых и др.), для снятия внутренних напряжений, для снижения твердости и для избежания образования флокенов. Фазовая перекристаллизация при этом виде отжига отсутствует. Полное снятие внутренних напряжений достигается при нагреве до 600, поэтому низкотемпературный отжиг можно производить в широком температурном интервале от 600 до точки Асг Выдержка для снятия внутренних напряжений тем меньше, чем выше температура нагрева. Охлаждение после нагрева должно быть достаточно медленным, чтобы вновь не возникли внутренние напряжения.

Низкотемпературный отжиг применяют для снятия внутренних остаточных напряжений отливок серого чугуна. Данный отжиг проводят по следующему режиму: медленный нагрев отливок ( 30 – 180 С / ч) до 530 – 620 С, выдержка при этой температуре 3 – 4 ч ( с момента нагрева до заданной температуры наиболее толстого сечения отливки) и медленное охлаждение вместе с печью со скоростью 10 – 30 С / ч до 300 – 400 С. Отжиг при более высоких температурах может вызвать графитизацию эвтектоидного цементита, снижение твердости и прочности чугуна.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – 300, далее на воздухе.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – – 300, далее на воздухе.

| Схемы нагревательных приборов. |

Низкотемпературный отжиг ( высокий отпуск) применяют после закалки для смягчения структуры и снятия или уменьшения остаточных напряжений. При низкотемпературном отжиге металл нагревают до температуры ниже критической точки / 4С, ( 600 – 680 С), выдерживают при этой температуре и медленно охлаждают.

Низкотемпературный отжиг после сварки является средством, наиболее полно устраняющим остаточные напряжения.

Общие принципы

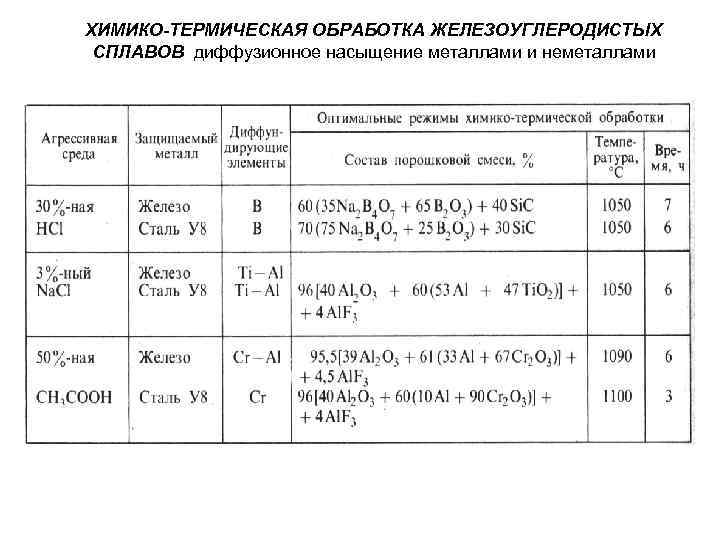

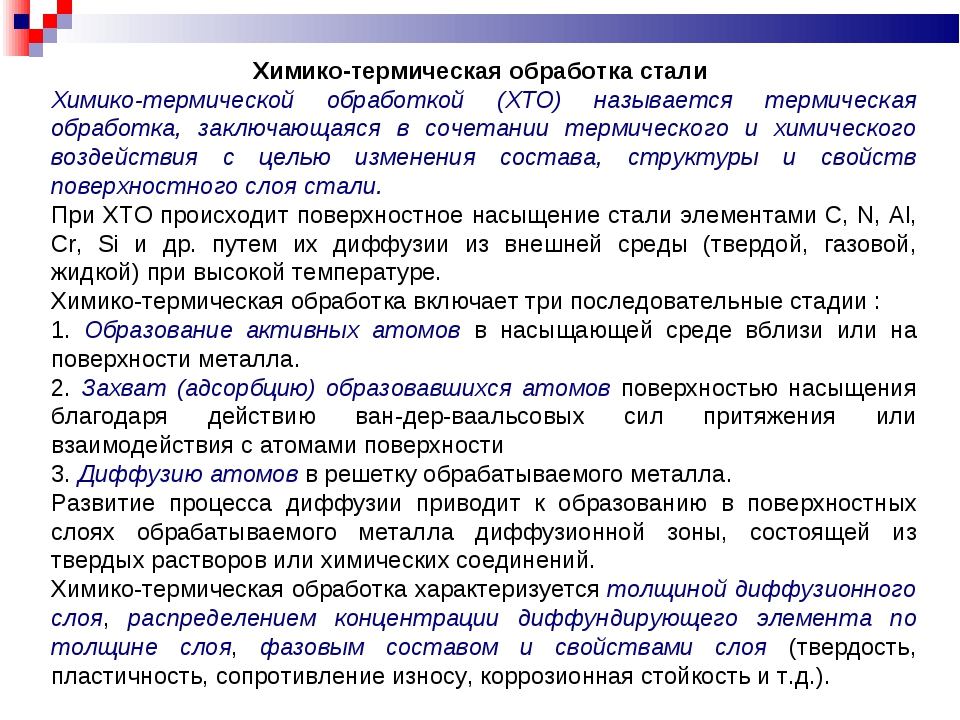

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Химико-термическая обработка металлов и сплавов осуществляется путем выдерживания при нагреве обрабатываемых материалов в средах конкретного состава различного фазового состояния. То есть, это совмещение пластической деформации и температурного воздействия.

Это ведет к изменению параметров стали, в чем состоит цель химико-термической обработки. Таким образом, назначение данной технологии — улучшение твердости, износостойкости, коррозионной устойчивости. В сравнении с прочими технологиями химико-термическая обработка выгодно отличается тем, что при значительном росте прочности пластичность снижается не так сильно.Основные ее параметры — температура и длительность выдержки.

Рассматриваемый процесс включает три этапа:

- диссоциацию;

- адсорбцию;

- диффузию.

Интенсивность диффузии увеличивается в случае формирования растворов внедрения и снижается, если вместо них формируются растворы замещения.

На размер диффузионного слоя влияют температура и длительность выдержки. Данные параметры связаны прямой зависимостью. То есть с ростом концентрации насыщающего элемента возрастает толщина слоя, а повышение интенсивности теплового воздействия приводит к ускорению диффузии, следовательно, за тот же промежуток времени она распространится на большую глубину.

Большое значение для протекания процесса диффузии имеет растворимость в материале обрабатываемой детали насыщающего элемента. В данном случае играют роль пограничные слои. Это объясняется тем, что ввиду наличия у границ зерен множества кристаллических дефектов диффузия происходит более интенсивно. Особенно это проявляется в случае малой растворимости насыщающего элемента в материале. При хорошей растворимости это менее заметно. Кроме того, диффузия ускоряется при фазовых превращениях.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором

При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле

Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

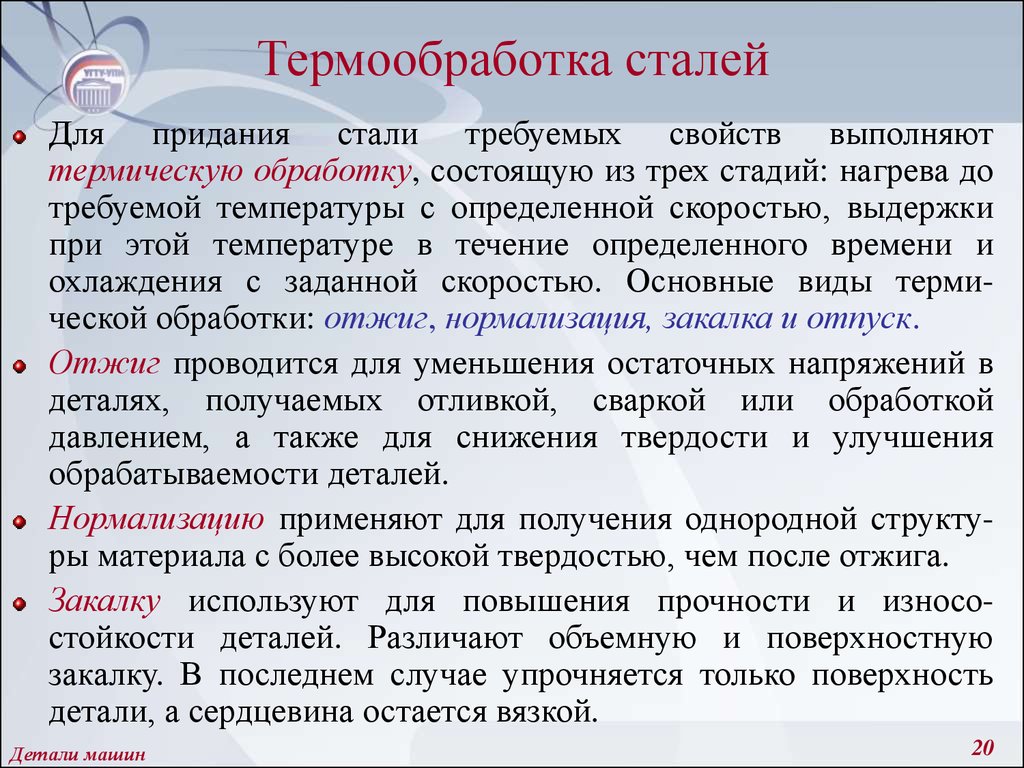

Термообработка: закалка, отпуск, нормализация, отжиг

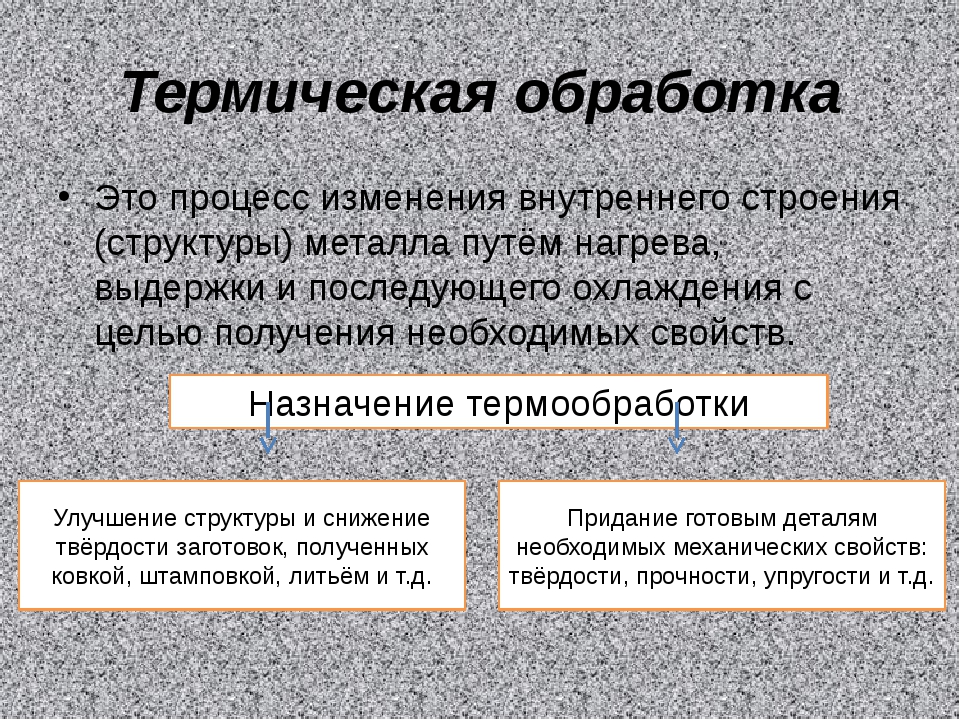

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

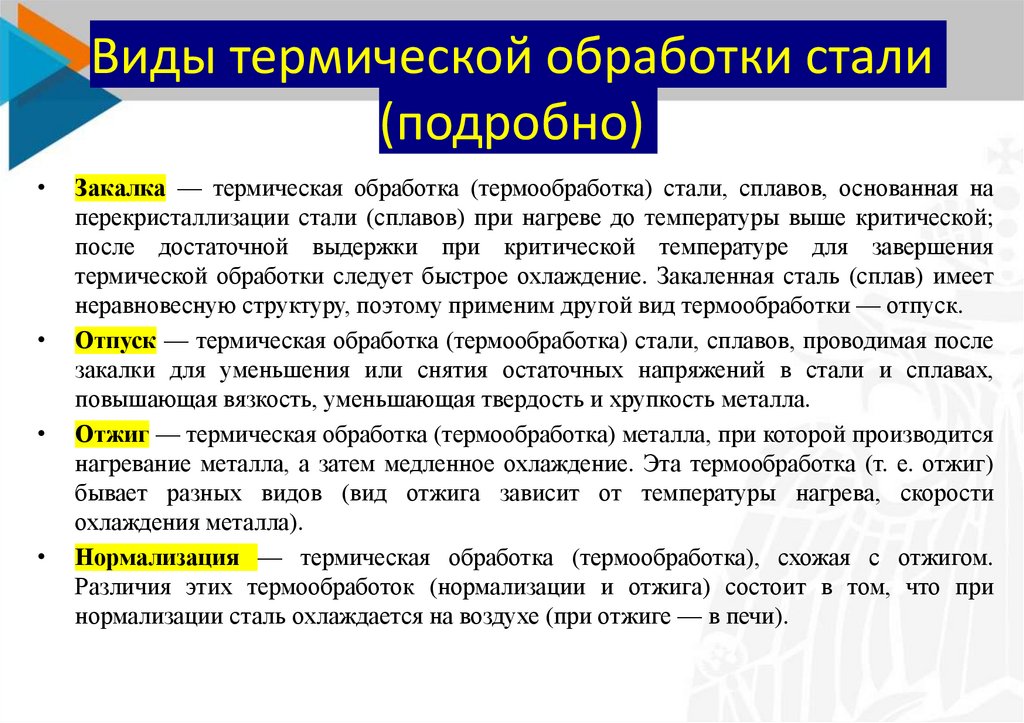

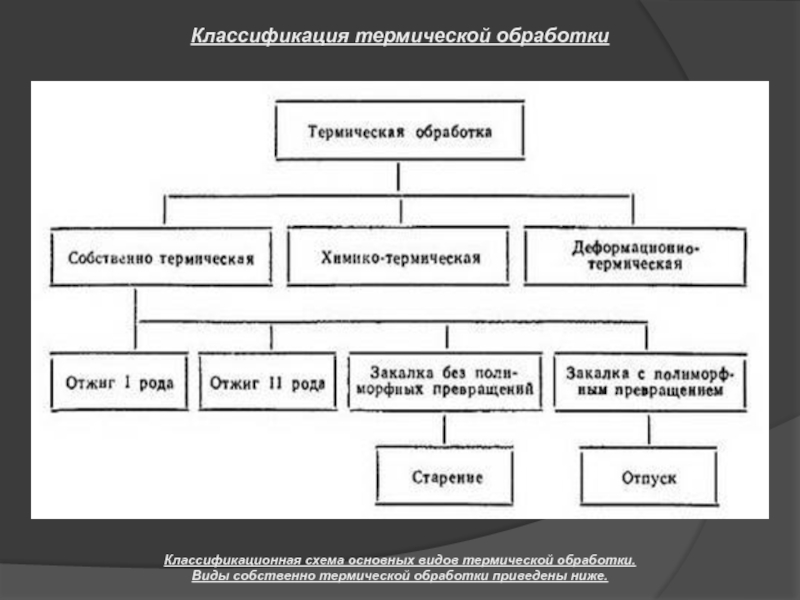

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Основные виды термической обработки:

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

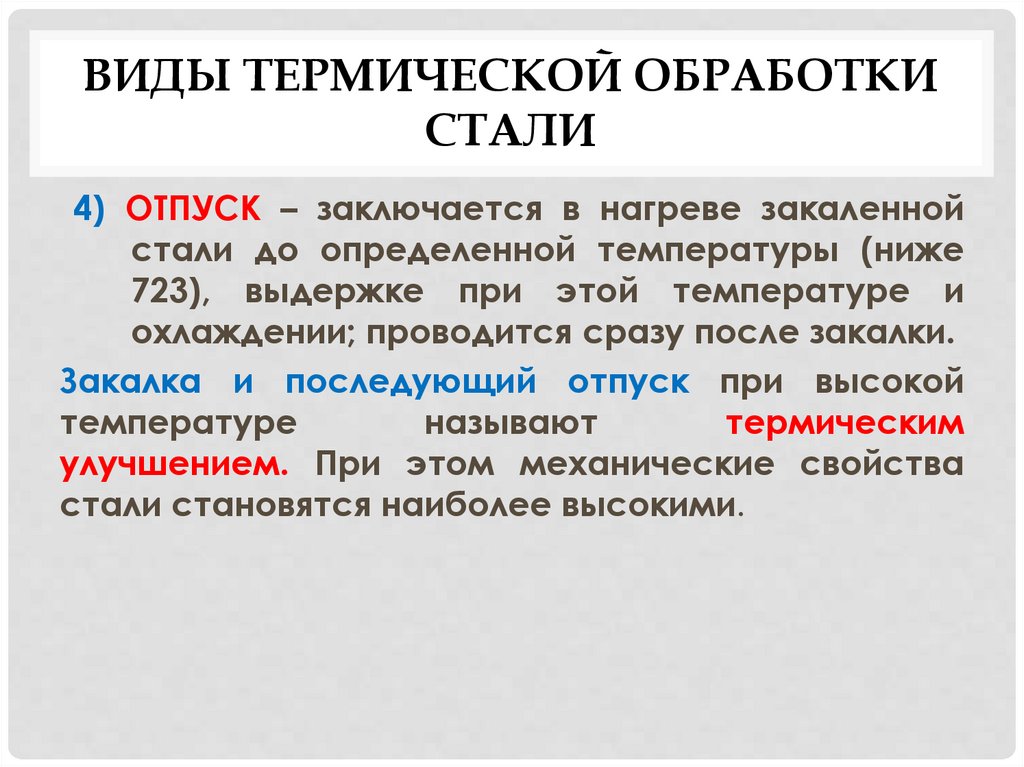

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлаждается на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительный.

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

Цель отжига:

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Отжиг

Отжиг – производственный процесс, при котором металлы и сплавы подвергаются нагреванию до заданного значения температуры, а затем вместе с печью, в которой происходила процедура, очень медленно естественным путём остывают. В результате отжига удаётся устранить неоднородности химического состава вещества, снять внутренне напряжение, добиться зернистой структуры и улучшить её как таковую, а также снизить твёрдость сплава для облегчения его дальнейшей переработки. Различают два вида отжига: отжиг первого и второго рода.

Отжиг первого рода подразумевает термическую обработку, в результате которой изменения фазового состояния сплава незначительны или отсутствуют вовсе. У него также есть свои разновидности: гомогенизированный – температура отжига составляет 1100-1200 , в таких условиях сплавы выдерживают в течение 8-15 часов, рекристаллизационный (при t 100-200 ) отжиг применяется для клёпаной стали, то есть деформированной уже будучи холодной.

Отжиг второго рода приводит к значимым фазовым изменениям сплава. Он также имеет несколько разновидностей:

- Полный отжиг – нагрев сплава на 30-50 выше критической температурной отметки, характерной для данного вещества и охлаждения с указанной скоростью (200 /час – углеродистые стали, 100 /час и 50 /час – низколегированные и высоколегированные стали соответственно).

- Неполный – нагрев до критической точки и медленное охлаждение.

- Диффузионный – температура отжига 1100-1200.

- Изотермический – нагрев происходит так же, как при полном отжиге, однако после этого проводят быстрое охлаждение до температуры несколько ниже критической и оставляют остывать на воздухе.

- Нормализованный – полный отжиг с последующим остыванием металла на воздухе, а не в печи.

Применяемое оборудование

Оборудование, используемое для термообработки, включает в себя пять основных категорий, которые присутствуют в любом термическом цехе:

- нагревательные установки;

- закалочные емкости;

- устройства для приготовления и подачи жидких и газообразных сред;

- подъемное и транспортное оборудование;

- измерительная и лабораторная техника.

К первому виду относятся камерные печи для термообработки металлов и сплавов. Кроме того, нагрев может осуществляться высокочастотными индукторами, газоплазменными установками и ваннами с жидкими расплавами. Отдельным видом нагревательного оборудования являются установки для химико-термической и термомеханической обработки. Загрузка и выгрузка изделий производится с помощью мостовых кранов, кран-балок и других подъемных механизмов, а перемещение между операционными узлами термической обработки — специальными тележками с крепежной оснасткой. Устройства, обеспечивающие процесс термообработки жидкими и газообразными средами, обычно располагаются вблизи соответствующего оборудования или же соединены с ним трубопроводами. Основной измерительной техникой термического цеха являются различные пирометры, а также стандартный измерительный инструмент.

Термообработка цветных сплавов

Цветные металлы и сплавы обладают отличными друг от друга свойствами, поэтому обрабатываются разными методами. Так, медные сплавы для выравнивания химического состава подвергаются рекристаллизационному отжигу. Для латуни предусмотрена технология низкотемпературного отжига (200-300 ), поскольку этот сплав склонен при влажной среде к самопроизвольному растрескиванию. Бронза подвергается гомогенизации и отжигу при t до 550 . Магний отжигают, закаляют и подвергают искусственному старению (естественное старение для закалённого магния не происходит). Алюминий, равно как и магний, подвергается трём методам термообработки: отжигу, закалке и старению, после которых деформируемые алюминиевые сплавы значительно повышают свою прочность. Обработка титановых сплавов включает: рекристаллизационный отжиг, закалку, старение, азотирование и цементацию.