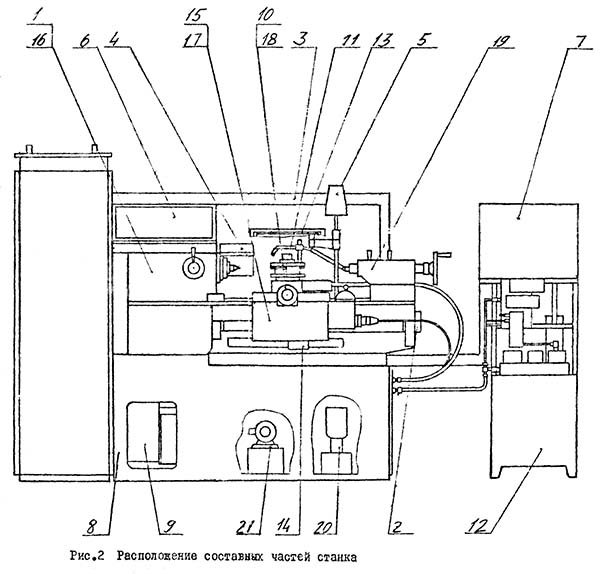

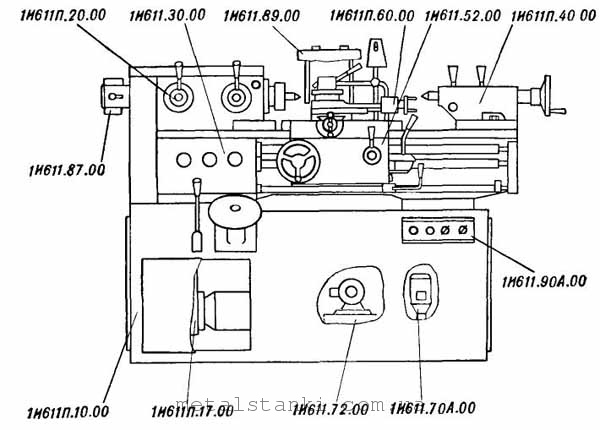

Конструктивные особенности

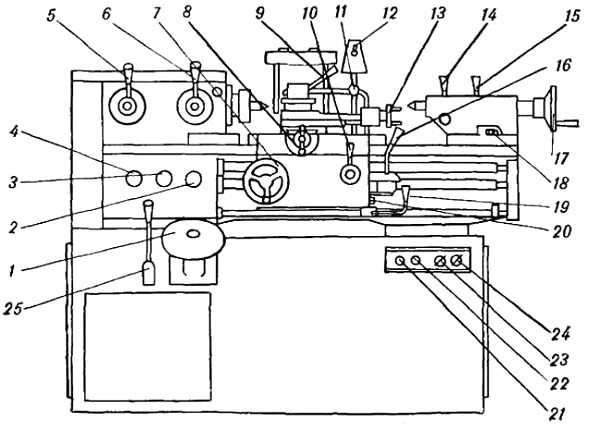

Станок имеет следующие особенности конструкции:

- Фиксация резцовой головки, но без зазора (обеспечивается жесткость и точность).

- В наличии контейнер с емкостью для охлаждающей жидкостью и шкаф с электрооборудованием.

- Система отвода и сбора стружки.

- Преселекторное управление (предварительный выбор скорости вращения шпинделя для следующего этапа обработки).

- Фартук с защитой от перегрузок и жестким упором при точении.

- Верньерный механизм для точной поперечной подачи.

- На поперечной каретке суппорта механизм для выполнения фрезерных работ.

- Суппорт управляется одной рукояткой по мнемоническому принципу.

- Отсутствие элементов управления с тыльной стороны (можно ставить у стены).

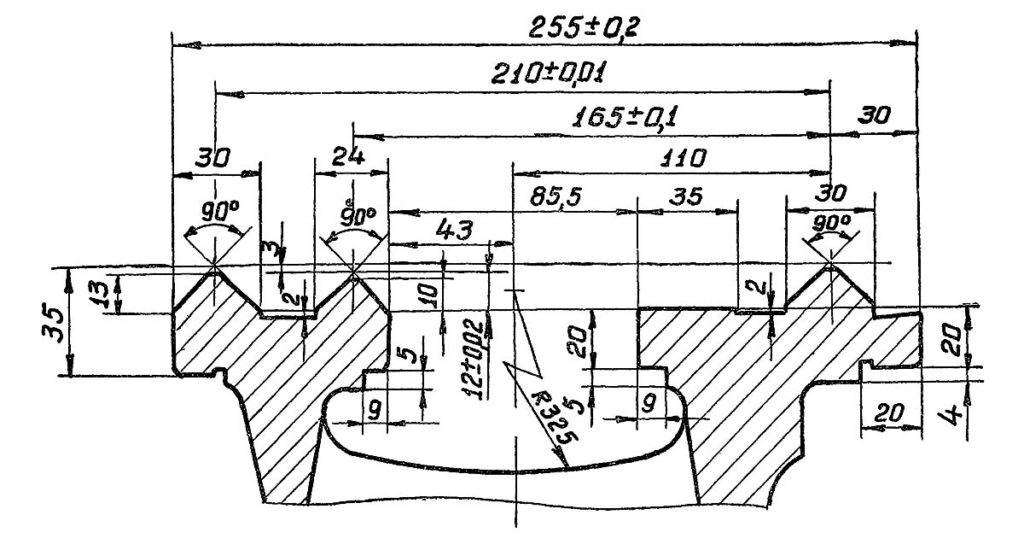

Станина

- Сделана из хромоникелевого чугуна с двумя плоскими и двумя призматическими направляющими, которые закалены токами высокой частоты и отшлифованы. Станина закреплена на монолитной трубе. Тут же полка, защищающая ходовой винт от стружки и эмульсии. Внутри станины расположены:

- Электродвигатель главного привода.

- Редуктор изменения скоростей вращения шпинделя.

- Механизмы системы подачи смазки и охлаждающей жидкости.

- Емкость для эмульсии.

- Панель с электрооборудованием.

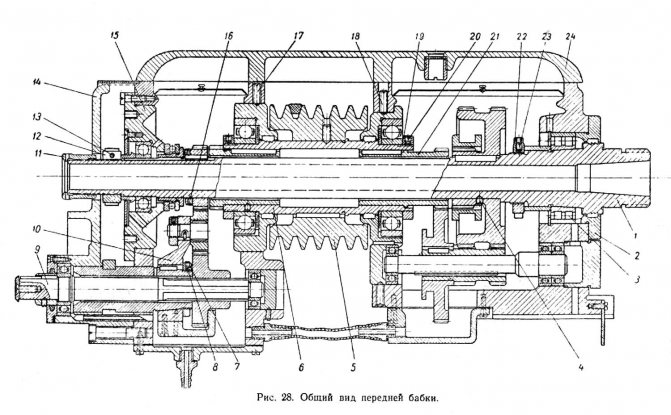

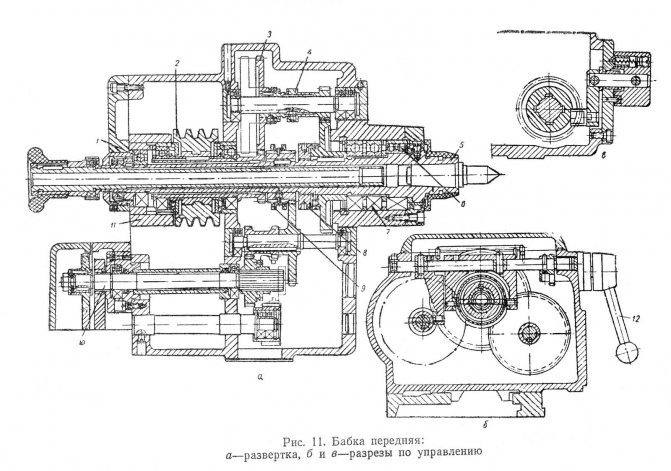

Передняя и задняя бабка

В передней бабке расположены:

- шпиндельный узел, соединенный с редуктором четырьмя клиновыми ремнями;

- зубчатая муфта, передающая на шпиндель двенадцать скоростей вращения;

- перебор — передает еще двенадцать с помощью специальной рукоятки;

- блокировочный механизм (исключает одновременное включение муфты и перебора);

- устройство изменение шага нарезаемой резьбы;

- трензель, передающий вращение на гитару и далее на коробку передач.

Задняя бабка жестко поджимает длинные детали и повышает точность работы. На этом станке она может смещаться на 10 мм в обе стороны по отношениям к центрам.

Коробка подач

Изготовлена в закрытом виде. Служит для подачи движения на суппорт для нарезания метрической резьбы с шагом 0.2–48 миллиметров без добавочных шестерен.

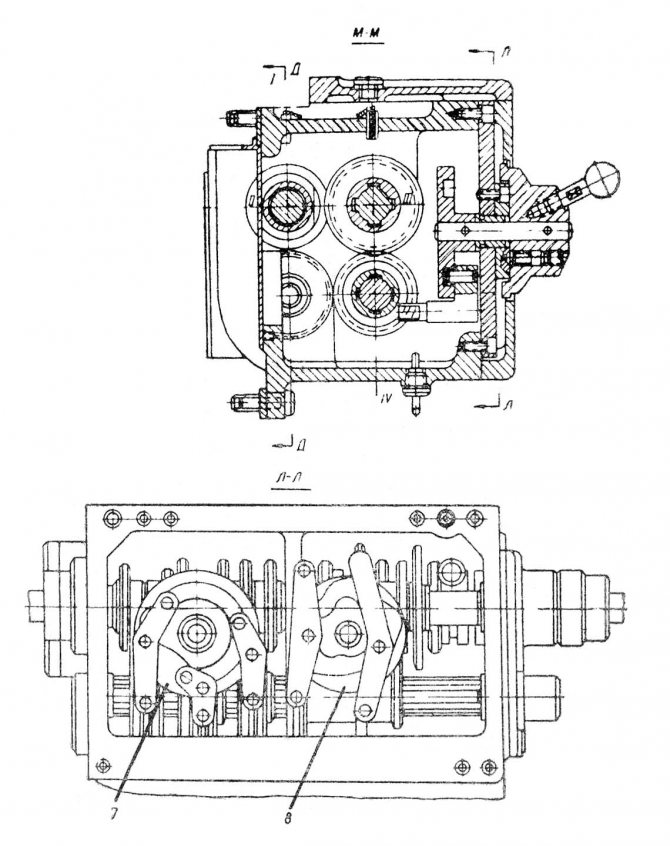

Коробка скоростей

Представляет из себя редуктор из четырех осей с шестернями. При помощи фланцев соединяется с двигателем. Натяжение регулируется тумбами.

Редуктор

Отвечает за частоту вращения шпиндельного узла. Приводится в движение главным электродвигателем, соединенным с ним через фланцы. Редуктор можно перемещать по плоским направляющим для регулирования натяжения ремней. Изменение скоростей производит преселективный механизм, управляемый соответствующим маховиком.

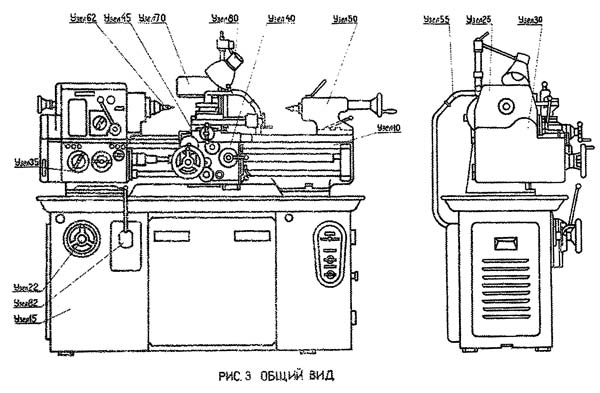

Суппорт и фартук

Суппорт — это механизм для крепления и перемещения инструмента и приспособлений для обработки деталей. Конструкция обеспечивает движение резцедержателя, установленного в верхней части, в любом направлении. Продольное движение обеспечивает каретка, а поперечное – салазки.

Фартук размещен в нижней части суппорта. Устройство ответственно за продольную и поперечную подачу суппорта. Движение возможно в ручном и автоматическом режиме. В фартуке размещены:

- четыре муфты — управляют направлением подач;

- ходовой вал — производит поступательное движение суппорта;

- ходовой винт перемещает каретку в продольном направлении;

- панель управления подачами;

- Блокировочное устройство делающего невозможным одновременное включения винта и ходового вала;

- Механизм защиты от перегрузок.

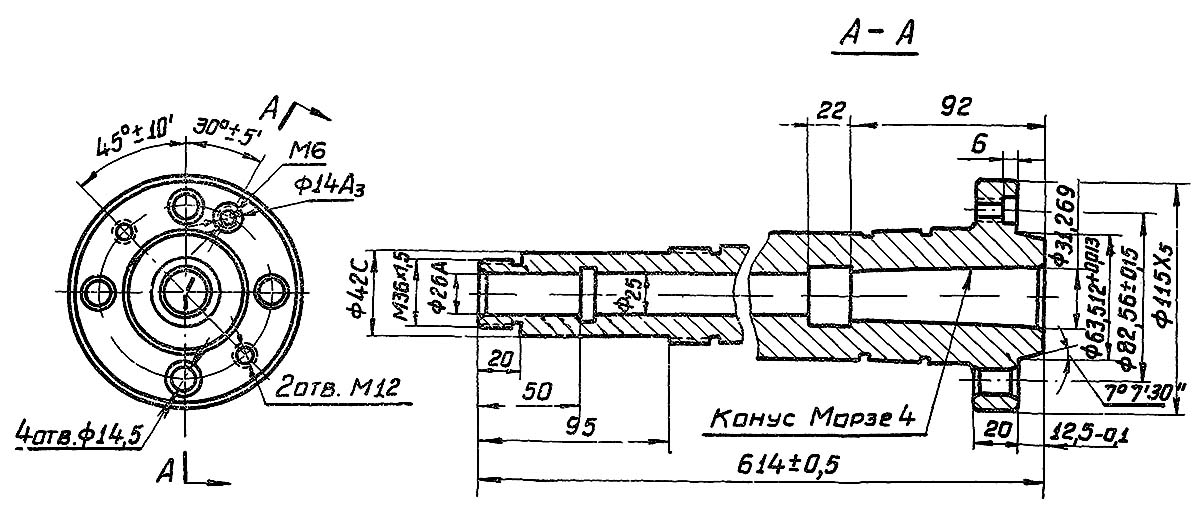

Шпиндель

Шпиндель – полый вал с коническим отверстием. Жестко закреплен на подшипниках в передней бабке. Имеет внутренний конус Морзе для крепления инструмента (например: цанговых зажимов). Снаружи резьба для крепления планшайбы с патроном.

Важно качественное закрепление подшипников шпинделя

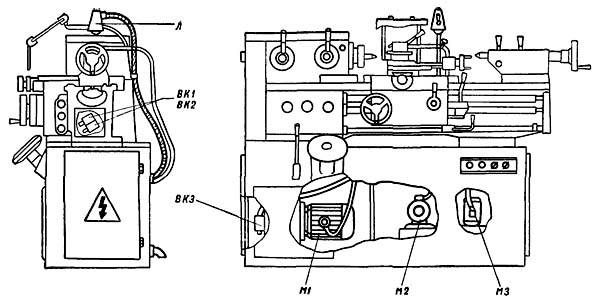

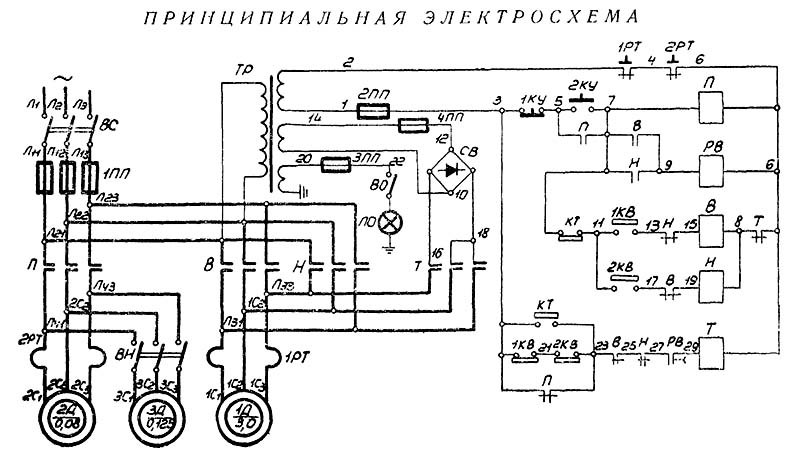

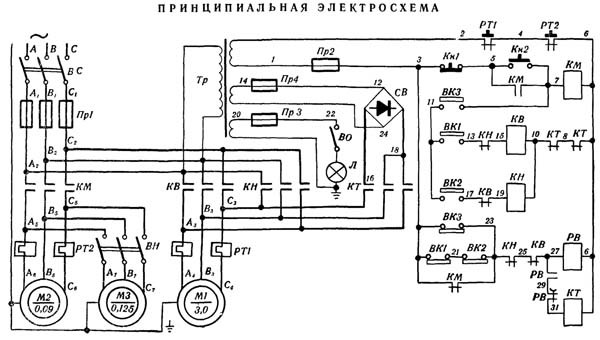

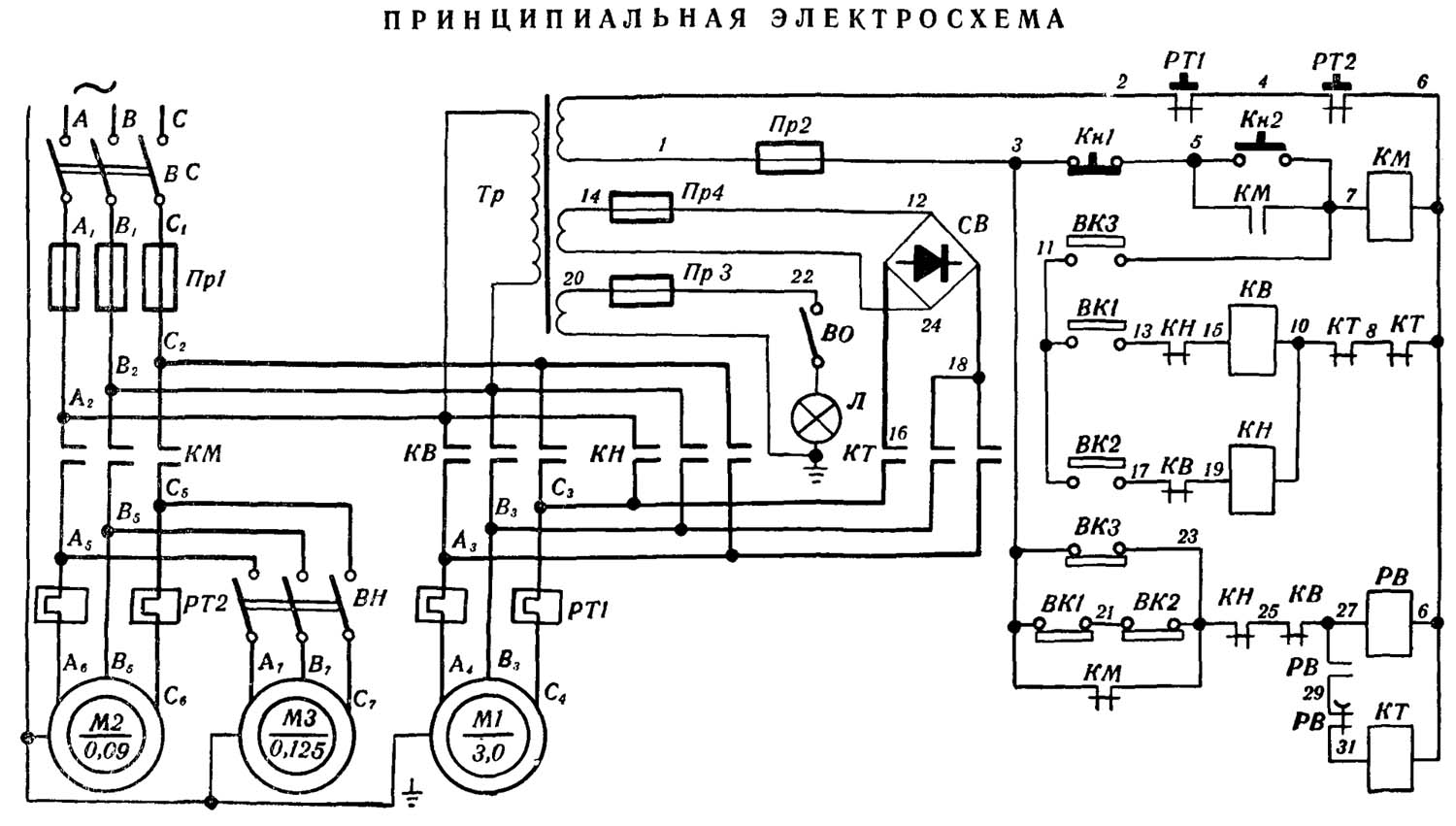

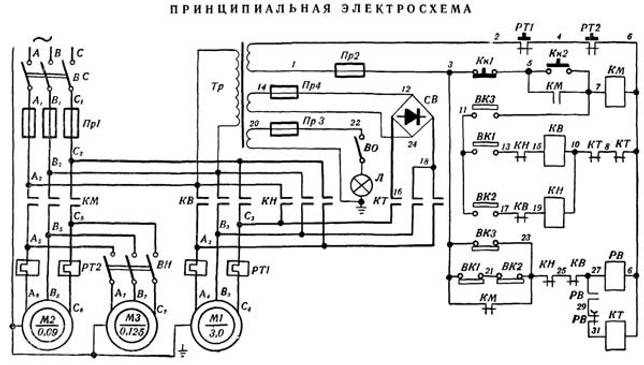

Схема электрическая

Электрическая схема содержит в себе:

- Главный привод – трехфазный асинхронный двигатель мощностью 3 кВт.

- Двигатель привода механизма подачи смазки.

- Двигатель насоса подачи охлаждающей жидкости.

- Трансформатора, выдающего напряжение 36 В для лампы освещения, 60 В для системы торможения и 127 В для цепей управления.

- Устройства защиты и тепловые реле.

Особенности дополнительных деталей

Некоторые узлы сконструированы не так как в других станках токарной группы.

В передней бабке:

- шкив установлен по центру;

- шпиндельный узел имеет двадцать скоростей оборотов;

- гитара для расширения видов нарезки резьбы;

- трензель с приспособлениями для повышения размера шага.

Задняя бабка надежно поджимает длинную заготовку. Может сдвигаться на 1 см обе стороны от центра. Расширяет диапазон видов обработки деталей. Конусная линейка на суппорте дает возможность обработки конусных деталей.

ДИП-300 станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок модели ДИП-300 (по классификации ЭНИМС 1д63) – первый советский станок с коробкой скоростей и диаметром обработки над станиной 615 мм, как и все другие ДИПы (, , , ), разработан и производился на Московском станкостроительном заводе Красный Пролетарий с 1930 по 1950-е годы.

Токарный станок ДИП-300 предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб.

Токарный станок ДИП-300 (1д63а) способен обрабатывать относительно крупные заготовки диаметром до 615 мм и длиной 1500 или 3000 мм.

Передний конец шпинделя резьбовой М120 х 6, внутренний конус Морзе 5, отверстие в шпинделе 70 мм, диаметр обрабатываемого прутка 68 мм.

Шпиндель станка ДИП-300 (1д63а) установлен на двухрядные роликовые подшипники спереди и в коническом роликовом подшипнике сзади. Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником.

Шпиндель получает 18 ступеней частот прямого и обратного вращения от шестиваловой коробки скоростей в передней бабке станка. Установка нужной скорости осуществляется тремя рукоятками на передней стенке передней бабки.

Пуск, останов и включение ускоренного обратного хода осуществляется фрикционной пластинчатой муфтой. Муфта управляется рукоятками на станине у передней бабки и на фартуке.

На входной вал коробки соростей движение поступает через ременную передачу от асинхронного электродвигателя мощностью 10 кВт.

Коробка подач получает движение от коробки скоростей через гитару – сменные шестерни с приклоном. В переднюю бабку включены механизмы, дающие возможность изменить направление движения суппорта и ускорить это движение (увеличить шаг резьбы) в 4 и в 16 раз.

Для изготовления резьбы повышенной точности ходовой винт может быть подключен через сменные шестерни гитары помимо механизма коробки подач.

По ходовому валику суппорт получает подачи: продольные от 0,10 до 1,6 мм и поперечные от 0,04 до 0,59 мм за один оборот шпинделя.

Фартук суппорта токарного станка ДИП-300 (1д63а) снабжен механизмом падающего червяка, который дает возможность автоматического включения подачи от ходового винта при нарезании резьбы в обоих направлениях и одновременно предохраняет станок от поломок в случае перегрузки. Отключение осуществляется с точностью 0,02 мм от упора на станине.

История токарно-винторезного станка ДИП-300

В 1930 году на было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году на Московском станкостроительном заводе “Красный пролетарий” осваивается выпуск тяжелых универсальных токарно-винторезных станков станков , , .

В 1944 году производство этих станков было передано на , основанный в 1944 году, Тбилисский станкостроительный завод им. Кирова и Ейский станкостроительный завод.

В 1956 Рязанский станкостроительный завод выпустил первую промышленную партию станков серии ДИП-300 – модель – РМЦ 1400, 2800.

В 1968 году запущено в производство следующее поколение серии – модель , .

С 1973 года начало серийного выпуска токарных станков: , , , , .

Тбилисский станкостроительный завод им. Кирова выпускал станки: , 1М63Д, 1М63ДФ101.

В 1992 году начало серийного выпуска станка – последней модели серии ДИП-300.

Токарно-винторезный универсальный станок 1И611П. Видеоролик

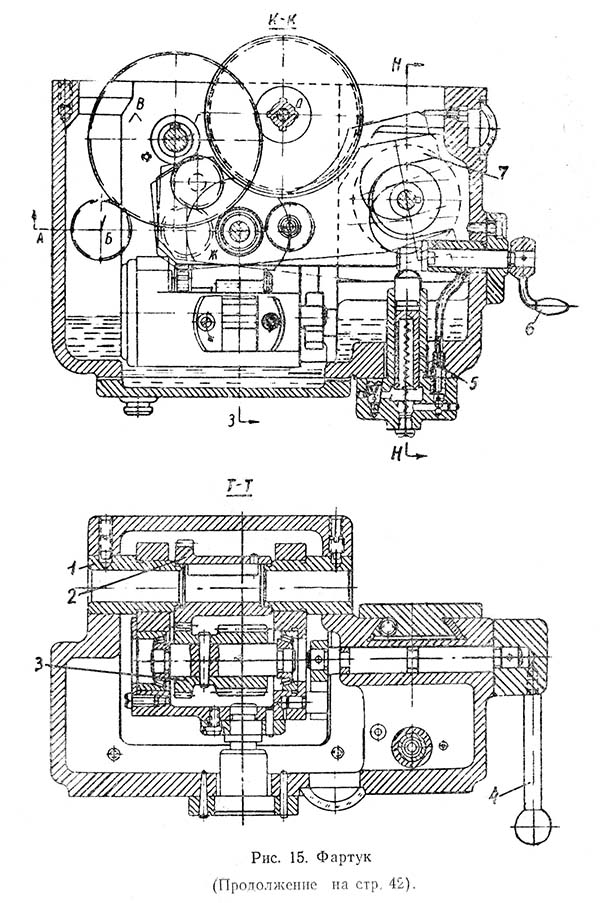

Фартук токарного станка 1и611п

Фартук токарного станка предназначен для получение продольных и поперечных перемещения суппорта как вручную, так и механически – от коробки подач.

В фартуке расположено 4 муфты, позволяющие осуществлять прямую и обратную подачу и обоих направлениях.

Блокирующее устройство исключает возможность одновременного включения винта и ходового валика.

С левой стороны фартука расположенный маховик с ценой деления 0,01 мм. Справой стороны –рукоятка для включения гайки ходового винта.

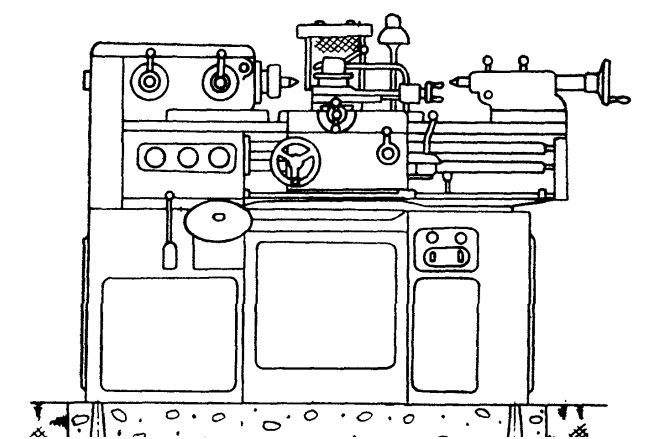

Предназначение станка

ИЖ 1И611П относится к профессиональному оборудованию. Хоть он был произведен в середине прошлого века до сих на многих предприятиях успешно пользуются этой техникой. С его помощью проводят работы по металлу:

- фрезерные;

- токарные;

- шлифовочные.

Выполняются действия не только в центрах, и на патронах. Последние могут быть цанговые или кулачковые — принципиальной разницы нет.

Также возможно шлифование внутри предметов при помощи инструмента, который укрепляется в патроне. Винторезный станок справляется с изделиями различных форм. Его используют для работы с вариантами конусной формы, цилиндрической. Резьба нарезается модульная, метрическая или дюймовая — завит от требуемых характеристик. Особенности:

- жесткость головки резьбы определяется фиксаций по принципу отсутствия зазора;

- коробка передач удобна, так как не меняются шестерни для изготовления резьбы;

- охлаждающая жидкость увеличивает срок службы оборудования;

- есть профессиональная система отвода стружки;

- есть возможность выбрать в предыдущем ходе оборудования то, с какой скоростью шпиндель будет вращаться в следуем шаге — это упрощает работу специалиста;

- есть специальное устройство, защищающее от перегрев коробку передач;

- узел шпинделя не нуждается в плановой разборке и сборке;

- верньер, которые есть отнюдь не в каждой технике, позволяет суппорту перемещаться с высокой точностью;

- винт, при помощи которого происходит выполнение резьбы, автоматически периодически смазывается, что улучшает характеристики;

- удобство управления станком из-за особым образом установленной рукоятки управления.

Станок ИЖ можно устанавливать в удобном на производстве месте. В конструкции нет узлов, которые нужно дополнительно обслуживать в процессе использования, например, переставлять шпинделя для провидения резьбы или смазывать узлы при работе. Это дает возможность установить громоздкий прибор около стенки.

Сведения о производителе Ижмаш

Производителем является Ижевский машиностроительный завод. Строительство начато горным инженером А. Ф. Дерябиным 10 июня 1807 года. Рядом с большим количеством железоделательных станков, которые поставляли качественное железо. Основная продукция завода с начала девятнадцатого века по настоящее время – оружие. Мушкеты потом винтовки, карабины, пистолеты и средства ухода за ними.

В настоящее время Ижевский машиностроительный завод – головное предприятие концерна «Калашников». Является крупнейшим производителем стрелкового оружия военного, спортивного и гражданского направления. Были отдельные производства:

- Мотоциклетное;

- Автомобильное;

- Станкостроительное;

- Инструментальное;

- Артиллерийского вооружения.

В настоящее время завод выпускает много современной высокотехнологичной продукцией военного назначения: БПЛА, боевые роботы, управляемые ракеты.

1В61 станок токарно-винторезный универсальный. Назначение, область применения

Универсальный токарно-винторезный станок 1В61 производился в семидесятые годы прошлого века и является переходной моделью между моделями станков 1Б61 (начало производства 1958 год) и .

Токарный станок 1В61 предназначен для токарной обработки наружных (диаметром до 320 мм) и внутренних поверхностей деталей (длиной до 710 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Станок 1В61 позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб, дюймовой

- Сверление и ряд других работ

Принцип работы и особенности конструкции станка 1В61

Коробка скоростей станка 1В61 имеет две электромуфты для переключения передач и тормозную электромуфту на конце первичного вала в коробке скоростей, масляный насос обеспечивает смазку подшипников передней бабки.

Токарно-винторезный станок 1В61 предназначен для выполнения различных токарных работ в центрах или патроне, а также для нарезания метрической и дюймовой резьб в механических цехах в условиях мелкосерийного и единичного производства.

Станок используют в передвижных мастерских, в механических цехах машиностроительных и инструментальных заводов.

Изменение скорости вращения производится переключением шестерен как вручную, так и с помощью электромуфт. Для торможения шпинделя также служит тормозная электромуфта на конце первичного вала в коробке скоростей.

Фланцевый конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм. Условный размер конца шпинделя – 6. Внутренний (инструментальный) конус шпинделя – Морзе 5. Диаметр отверстия шпинделя 35 мм. Стандартный диаметр токарного патрона 200, 250 мм.

Класс точности станка Н.

Обозначение токарного станка

1 – токарный станок (номер группы по классификации ЭНИМС)

В – поколение станка (А, Б, В, Д, К, Л, М)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 – токарно-винторезный)

1 – высота центров над станиной 170 мм

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

К – станок с опировальным устройством

П – точность станка – (н, п, в, а, с) по ГОСТ 8-82 (П – повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Схема электрическая принципиальная токарно-винторезного станка 1И611П

Электрическая схема токарно-винторезного станка 1И611П

На станке установлены три трехфазных асинхронных электродвигателя:

- Электродвигатель главного привода 1Д, мощность 3 кВт, 1430 об/мин, тип АОЛ2-32-4

- Электродвигатель насоса смазки 2Д, мощность 0,08 кВт, 1390 об/мин, тип АОЛ-012-4

- Электродвигатель насоса охлаждения ЗД, мощность 0,125 кВт, 2800 об/мин, насос ПА-22

Электродвигатели и аппаратура рассчитаны на включение в сеть с частотой и номинальным напряжением, соответствующим заказу. Напряжение местного освещения 36 в. и цепи управления 127 в. Динамическое торможение напряжением 60 в. постоянного тока.

Описание работы электросхемы станка

Подключение электрической части станка к сети осуществляется пакетным выключателем ВС. Затем кнопкой 2КУ через магнитный пускатель П происходит включение электродвигателя смазки 2Д. После этого рукояткой валика управления, который связан с конечными выключателями 1KB и 2KB, осуществляется включение главного привода 1Д через реверсивный магнитный пускатель В (вперед) или Н (назад).

После включения одного из пускателей В или Н включается реле времени РВ и замыкает свой нормально разомкнутый контакт, подготавливая цепь для динамического торможения через пускатель Т. Пускатель Т включается после установки рукоятки валика управления в нейтральное положение через нормально замкнутые контакты конечных выключателей 1KB, 2KB и магнитных пускателей В, Н. При этом катушка реле времени отключается, а его контакт размыкается с выдержкой времени и отключает пускатель Т. Величина выдержки времени настраивается на время, необходимое для полного останова электродвигателя главного привода 1Д, но не более 2,5 сек, так как настройка на более длительное время может привести к выходу из строя селенового выпрямителя и трансформатора.

Динамическое торможение происходит путем подачи постоянного тока через селеновый выпрямитель СВ в обмотку статора электродвигателя.

Конечный выключатель КТ служит для притормаживания электродвигателя 1Д в момент переключения шестерен редуктора на ходу.

Включение электронасоса охлаждения производится пакетным выключателем ВН при работающем электродвигателе смазки 2Д. Включение освещения осуществляется тумблером ВО.

Паспорт станка 1И611П

Данное руководство по эксплуатации “Станок универсальный токарно-винторезный повышенной точности модели 1И611П” содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 1И611П.

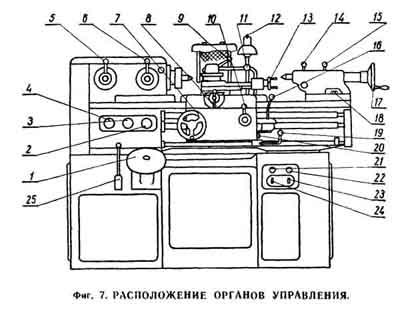

Назначение и область применения станка II. Транспортировка станка Фундамент и установка станка Паспорт станка

- Общие сведения

- Основные данные

- Основные размеры и посадочные места

- Управление

- Механика станка

- Таблица настройки механизма подач

- Рекомендации по нарезанию резьб, не указанных в таблице, с использованием механизма коробки подач

- Настройка станка для нарезания резьб повышенной точности при прямом включении ходового винта

- Деление при нарезании многозаходных резьб

- Сведения о ремонте станка

- Указания по ремонту

- Изменения в станке

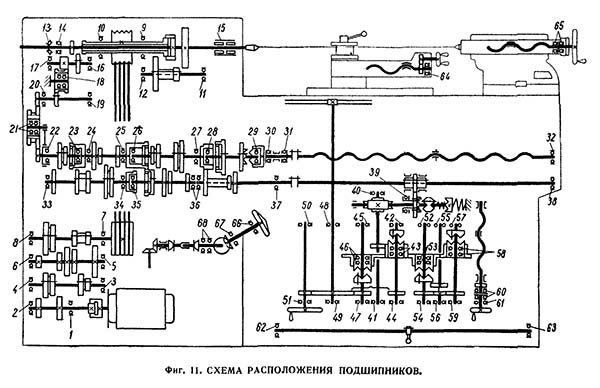

Конструкция станка

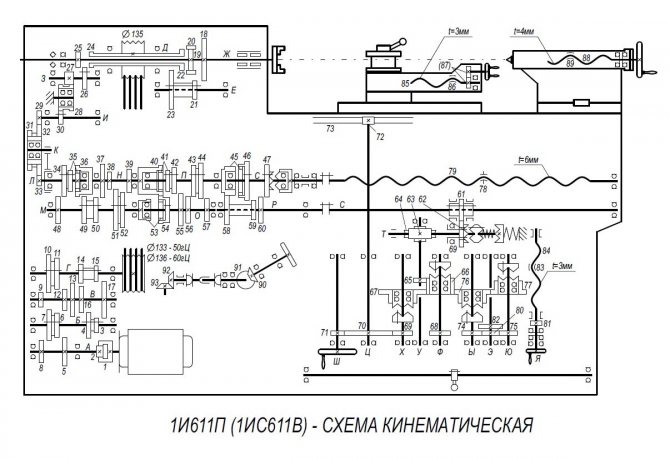

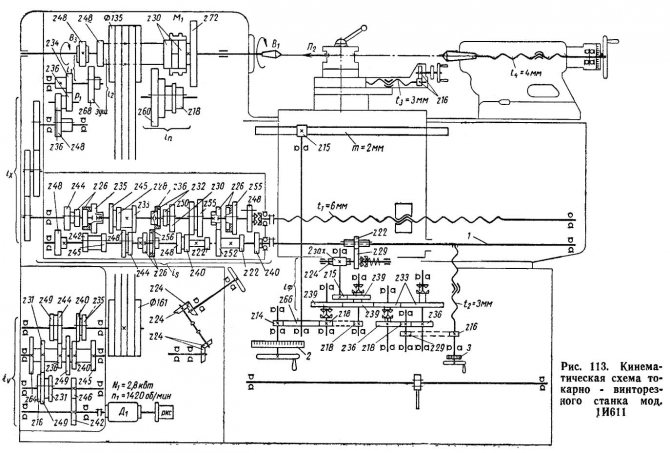

- Кинематическая схема

- Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- Спецификация подшипников качения

- Схема расположения подшипников

- Спецификация узлов станка

- Описание конструкции отдельных узлов станка

Электрооборудование станка

- Общие сведения

- Описание работы электросхемы

- Защита и блокировка

- Указания по монтажу и эксплуатации электрооборудования Принципиальная электросхема Монтажная электросхема Спецификация электрооборудования

Смазка станка

Схема смазки станка Спецификация к схеме смазки

Подготовка станка к первоначальному пуску и указания по технике безопасности Регулировка станкаОсобенности разборки и сборки станка при ремонте

- Спецификация и чертежи быстроизнашивающихся деталей

- Ведомость комплектации

Акт приемки

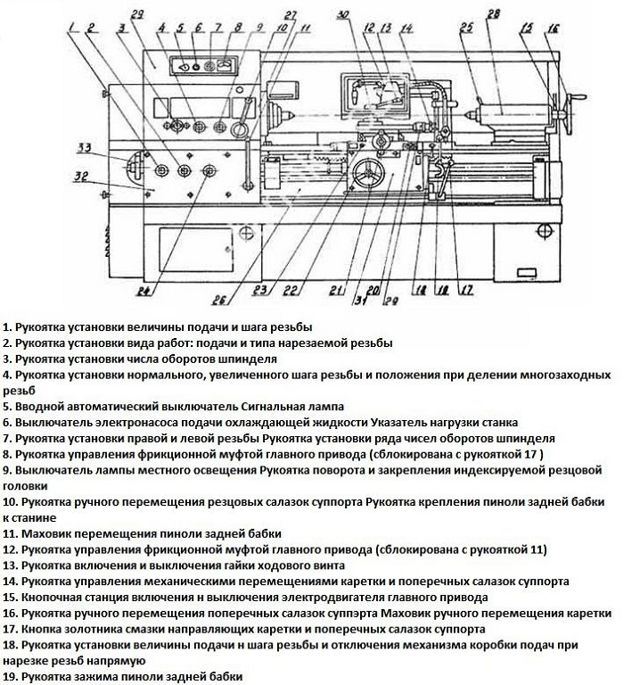

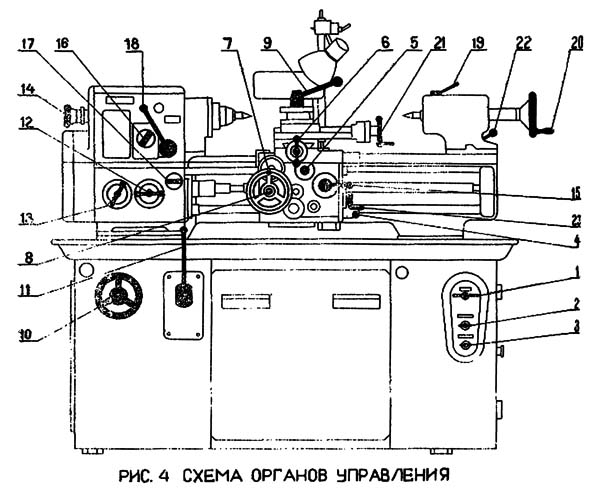

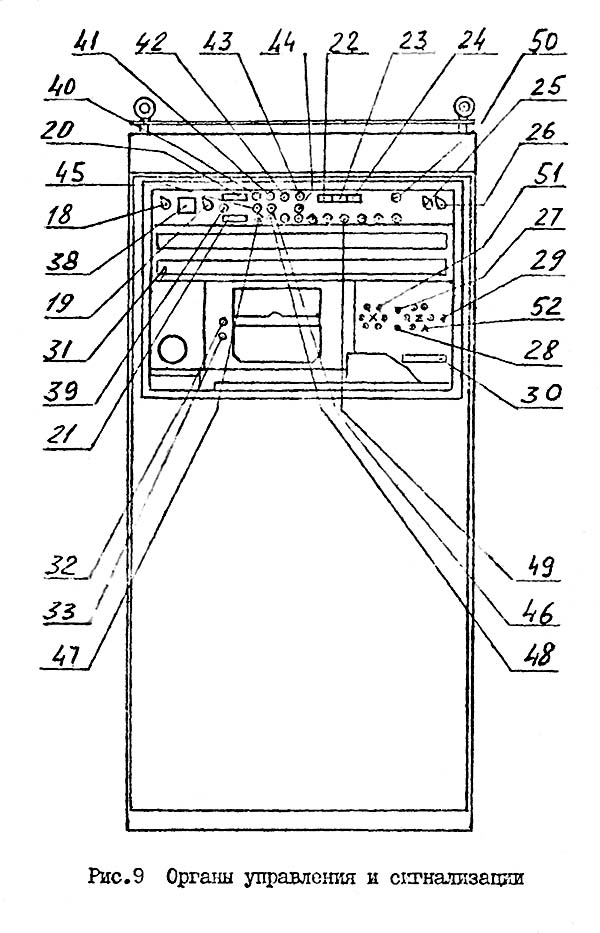

1и611пмф3 Органы сигнализации и управления токарным станком

Расположение органов управления токарным станком 1и611пмф3

1и611пмф3 Перечень органов управления и сигнализации токарного станка

- Кнопка “Пуск” насосной установки

- Переключатель направления вращения шпинделя

- Переключатель частот вращения шпинделя

- Тумблер “Возврат в нуль”

- Кнопка “Смена инструмента”

- Переключатель режима (автоматический или наладочный)

- Кнопка “Пуск” программы”

- Кнопка “Стоп” программы

- Крестовый переключатель ручного управления перемещениями суппорта в наладочном режиме с кнопкой ускоренных перемещений

- Аварийная кнопка “Стоп”

- Кран регулирования расхода охлаждающей жидкости

- Рукоятка зажима пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка перемещения пиноли задней бабки

- Квадрат ручного перемещения продольного суппорта при отключенной гидравлике

- Квадрат ручного перемещения поперечного суппорта при отключенной гидравлике

- Рукоятка переключения перебора

- Переключатель “Проверка напряжения”

- Переключатель режима работы

- Переключатель “Сеть”

- Переключатель проверки ленты и ламп фотосчитывателя

- Кнопка “Предварительный установ”

- Кнопка “Пуск программы”

- Кнопка “Условный останов”

- Переключатель “Грубо” ступенчатого изменения скорости отработки перемещений *

- Переключатель “Точно” плавного изменения скорости отработки перемещений

- Переключатель направления перемещения по координате “Х”

- Переключатель направления перемещения по координате “Z”

- Переключатель проверки работы устройства управления шаговыми приводами

- Переключатель выбора частоты отработки перемещений в режиме проверки устройства управления шаговыми приводами

- Переключатели “Коррекция”

- Кнопка включения фотосчитывателя

- Кнопка выключения фотосчитывателя

Сигнализация токарного станка 1и611пмф3

- Лампа “Сеть”

- Лампа “Переключение скорости”

- Лампа “Крайние положения по координате X”

- Лампа “Крайние положения по координате Z”

- Вольтметр

- Лампа “Сеть”

- Лампа “Ошибка повторения”

- Лампа “Ошибка ввода”

- Лампа “Ошибка считывания по координате Z”

- Лампа “Ошибка считывания по координате X”

- Лампа “Сбой УВД”

- Лампа “Выход в нуль по координате Z”

- Лампа “Выход в нуль по координате X”

- Лампа “Ввод верно”

- Лампа “Отработка введенного кадра верно”

- Лампа “Пробивка кадровых дорожек”

- Лампа “Условный останов”

- Индикация фаз шагового двигателя координаты “X”

- Индикация фаз шагового двигателя координаты “Z”

Сведения о производителе Ижмаш

Производителем является Ижевский машиностроительный завод. Строительство начато горным инженером А. Ф. Дерябиным 10 июня 1807 года. Рядом с большим количеством железоделательных станков, которые поставляли качественное железо. Основная продукция завода с начала девятнадцатого века по настоящее время – оружие. Мушкеты потом винтовки, карабины, пистолеты и средства ухода за ними.

В настоящее время Ижевский машиностроительный завод – головное предприятие концерна «Калашников». Является крупнейшим производителем стрелкового оружия военного, спортивного и гражданского направления. Были отдельные производства:

- Мотоциклетное;

- Автомобильное;

- Станкостроительное;

- Инструментальное;

- Артиллерийского вооружения.

В настоящее время завод выпускает много современной высокотехнологичной продукцией военного назначения: БПЛА, боевые роботы, управляемые ракеты.

Обслуживание и ремонт

Обслуживание заключается в поддержании уровня масла в системе смазки и периодической очистки от стружки магнитов на спускных пробках масляного бачка и редуктора.

- Смазка в передней бабке производится индивидуальным шестеренчатым насосом. Емкость масляного бачка – восемь литров.

- Смазка суппорта и фартука производится плунжерным насосом, установленным в нижней части фартука.

- Смазка механизмов редуктора и коробки подач осуществляется разбрызгиванием масла, налитого в корпус каждого узла.

- Общее количество масло необходимого для станка – 11 литров. При техническом осмотре следят за наличием масла через глазки указателей масла.

- Запрещается попадание масло или эмульсии на электрооборудование.

- Подшипники двигателей осматриваются не реже двух раз в год.

В случае выключения станка системами защиты, включать его повторно можно, только когда будет установлена причина отключения.