Строительство систем орошения и каналов

Торкрет-бетон как нельзя лучше подходит и для строительства любых гидросооружений. Особенно для таких, в которых используются изогнутые формы. Для этого применяются специальные комплектующие для торкет-установок, упрощающие работу. Речь идет о каналах и системах орошения. Сооружения, призванные служить на открытом воздухе и постоянно контактирующие с водой обязаны обладать рядом определенных качеств. Среди них высокая адгезия при изогнутости форм, отменная гидроизоляция, долговечность и устойчивость к перепадам температур. Всем этим требованиям соответствует торкрет-бетон. Различные модификации торкрет-установок позволяют использовать их для целого спектра работ, в том числе в труднодоступной гористой местности. Небольшие пушки могут работать от генератора и даже от транспортного средства, например, бетоновоза. Ирригационные и судоходные каналы, без сомнения, требуют особого подхода при строительстве. И торкретирование способно удовлетворить все требования, выдвигаемые при возведении сложных инженерных конструкций

Немаловажно, что при токретировании не происходит существенного утяжеления конструкции. Интересный факт. При использовании других методов строительства, оросительные магистральные каналы пропускают до 50% воды

То есть попросту протекают. Таким образом теряется экономическая целесообразность сооружения. К тому же наносится ущерб окружающей среде. Ведь протечки каналов приводят к заболачиванию местности, радикальному изменению флоры и фауны местности. А в горных районах подобные огрехи могут привести и вовсе к селям, оползням, а в итоге и к жертвам. Таким образом делаем вывод, что качественное бетонирование каналов – залог безопасности. В том числе и экологической

При использовании других методов строительства, оросительные магистральные каналы пропускают до 50% воды. То есть попросту протекают. Таким образом теряется экономическая целесообразность сооружения. К тому же наносится ущерб окружающей среде. Ведь протечки каналов приводят к заболачиванию местности, радикальному изменению флоры и фауны местности. А в горных районах подобные огрехи могут привести и вовсе к селям, оползням, а в итоге и к жертвам. Таким образом делаем вывод, что качественное бетонирование каналов – залог безопасности. В том числе и экологической.

Использование торкретбетона при укреплении откосов

Один из многочисленных способов применения торкретирования в гражданском строительстве – это крепление откосов, т.е. элементов рельефа со значительным отклонением от горизонтали.

Из сочетания всех этих факторов складывается бесчисленное количество разных вариантов. Например, вязкие глинистые грунты обладают большей пластичностью при впитывании воды, однако крайне малым внутренним трением. Насыпи из щебня, гравия и песка, напротив, впитывая воду, в значительной мере меняют свою форму и структуру, но внутреннее трение в них более высокое.

Укрепление откосов торкретбетоном: быстрое твердение и максимальная адгезия

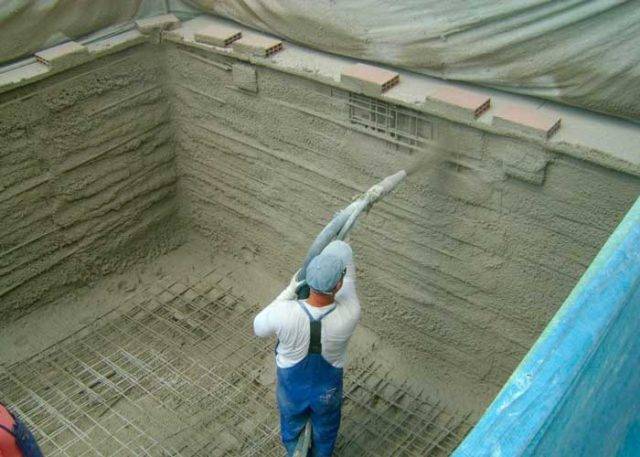

Набрызг торкрет – бетона стал популярным способом крепления откосов благодаря универсальности, долговечности и быстрому твердению этого материала, а также его высокойадгезии.

Благодаря применению сжатого воздуха при набрызге торкрет-бетон буквально впечатывается в поверхность откоса, заполняет в ней трещины и пустоты, предотвращает оползание рыхлого грунта. В этой связи торкрет-бетонможет одновременно выступать как защитное покрытие поверхности откоса, а также как основа для установки анкеров и других укрепляющих элементов.

Важно отметить, что для крутопадающих откосов с высокой рыхлостью грунта риск возникновения оползней существенно возрастает и, поэтому нанесения одного только слоя торкретбетона может оказаться недостаточно. Такие откосытребуют дополнительных средств укрепления, таких как: укладка стальнойсетки, применение фибры и пр.. Как правило, торкрет-бетонукладывается снизу от основания откоса вверх – так же, как в тоннелях и шахтах – чтобы предотвратить образование в бетоне пустот и снизить процент отскока при нанесении.

Как правило, торкрет-бетонукладывается снизу от основания откоса вверх – так же, как в тоннелях и шахтах – чтобы предотвратить образование в бетоне пустот и снизить процент отскока при нанесении.

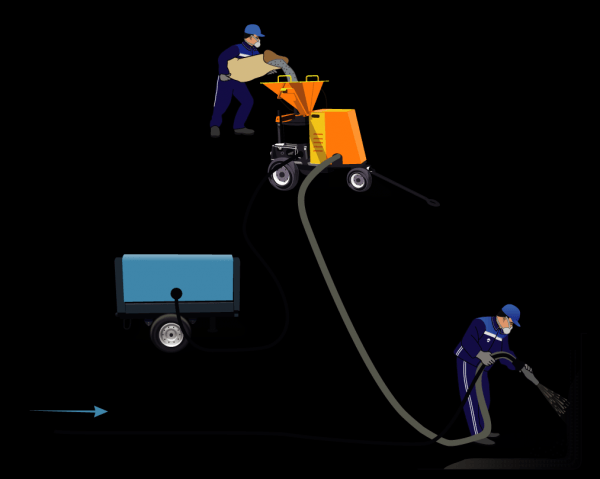

В состав механизированного оборудование для торкретирования входят торкрет-стрелы (торкрет-манипуляторы) с большой дальностью действия, которые делают нанесение бетонаболее эффективным и безопасным. Оборудование для торкретирования устанавливается на шасси, что значительно повышает его мобильность.

При укреплении осыпающихся откосов такой тип оборудования позволяет оператору наносить торкрет-бетон с безопасного расстояния и гарантирует быстрое реагирование для предотвращения дальнейшего обрушения откоса.

Знакомимся с методом

Когда специалисты употребляют строительный термин «торкретбетонирование», многие затрудняются дать ответ, что это такое. На самом деле торкретирование бетона – способ формирования бетонных поверхностей сложной конфигурации без применения опалубки.

При этом подача раствора осуществляется:

- При давлении, повышенном до 0,4-0,6 мПа.

- Со скоростью подачи до 150 метров в секунду.

Метод нанесения рабочей смеси позволяет эффективно заполнить выбоины, микротрещины, полости, а также сформировать массив увеличенной плотности. Это положительно влияет на повышение прочностных характеристик, обеспечивает надежную гидроизоляционную защиту, устойчивость массива к воздействию отрицательных температур. Технология нанесения бетонного состава обеспечивает высокую адгезию смеси, уменьшает потери раствора, связанные с разбрызгиванием.

Применение торкрет-бетона сегодня достаточно распространено

Отличительная особенность технологии – возможность осуществлять мероприятия в местах с ограниченным доступом, что обусловлено использованием гибких магистралей для подачи бетонной смеси. Расстояние от точки подачи состава до бетонного массива составляет порядка 100 см.

Способ торкретирования бетонной смеси востребован при усилении сводов объектов, находящихся ниже нулевой отметки. Он, также, используется при обработке стенок емкостей, строительстве шахт, бассейнов, транспортных тоннелей.

Сухое торкретирование имеет особенность, следующую из его технологии – при неумелом нанесении от поверхности бетонирования может отскакивать до половины подаваемого раствора. Процесс может стать крайне неэффективным, к тому же грязным и пыльным, на рабочем месте без респиратора находиться при таком процессе сложно. Все эти неприятности вполне понятны при обучении работам, поэтому так важен на первых порах контроль специалиста. Навыки в регулировке торкрет-установки, управлении и нанесении растворов необходимы.

Квалифицированная работа обеспечивает долю отскока до 26% смеси максимально при скорости потока до 180 м/сек. Пылеобразование присутствует всегда, в разной степени, многое зависит от квалификации персонала. Смеси возможны разнородного состава, с кальмафлексом, шлаком или микрокремнеземом. Финишная затирка возможна только после выдержки.

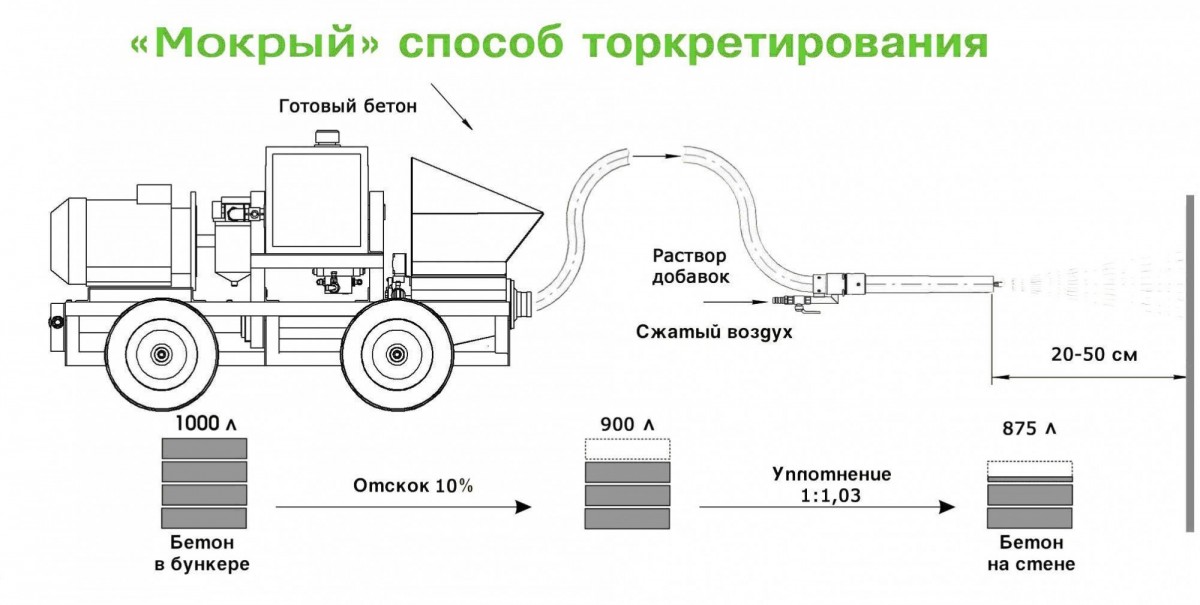

Мокрое торкретирование

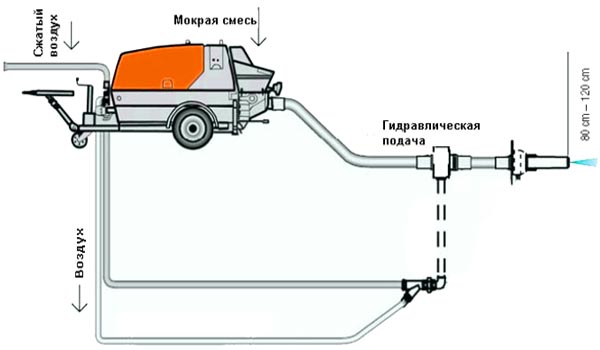

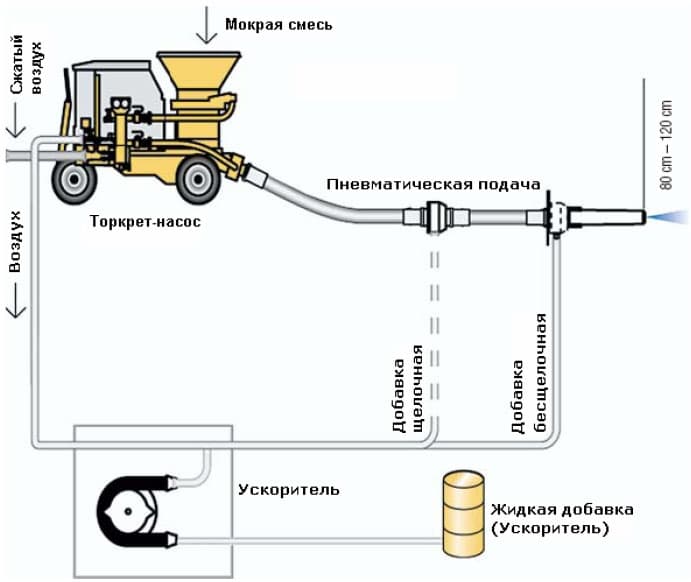

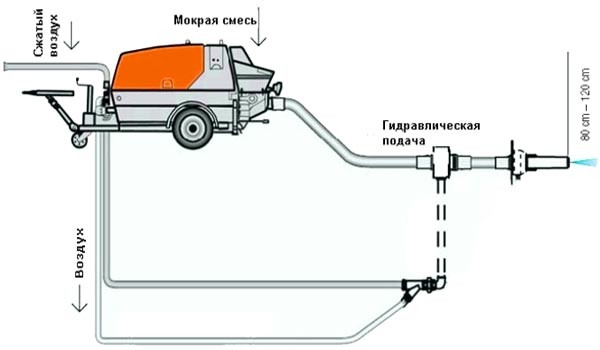

Технология мокрого торкретирования – это нагнетание готовой растворной смеси, подача производиться также посредством сжатого воздуха.

Плюсы мокрого торкрета:

- Полная однородность готовой растворной смеси, представляющей собой суспензию. Как следствие, пылеобразование минимальное

- Брызги раствора, грязь и пыль в рабочей зоне практически отсутствуют. Доля отскока смеси от 8 до 20% при скорости потока торкрета от 70 до 100 м/сек

- Поверхность обрабатываемой поверхности более ровная, чем при сухом способе, и годится для финишной затирки сразу после нанесения, без выдержки.

- Процесс не требует высокой квалификации, может выполняться при общем уровне подготовки.

Недостаток мокрого метода – толщина слоя максимум 30 мм, для создания слоя большей толщины нужны еще проходки после схватывания первого слоя. Бетонная смесь при мокром методе распределяется медленнее, и времени нужно значительно больше.

Установка после работы требует тщательной очистки от оставшегося раствора и мытья, что так же требует времени. Износостойкость оборудования низкая. Мокрый торкрет более рационален на небольших участках работ.

Технология

Торкретирование – сложная технология, требующая специального оборудования и профессионального подхода к ее реализации. Если нарушить методику, то нанесенный слой не будет адгезировать в достаточной степени, не заполнит пустоты, а его поверхность не наберет прочность.

Перед началом работ поверхность должна быть тщательно очищена от масел, краски, штукатурки, старого поврежденного цементного раствора. Это делает гидродинамическими или пескоструйными методами. Арматура очищается от ржавчины. Это создаст условия для высокой степени адгезии. Крупные повреждения заделываются ремонтным раствором, чтобы снизить разбрызгивания или отскок при торкретировании бетона. Перед нанесением состава поверхность необходимо смочить, если этого не сделать, покрытие не наберет расчетной прочности.

Важным этапом является приготовление материала перед его подачей. В торкрет смесь входят цемент, песок и другие наполнители – гранитный, гравийный щебень или каменная крошка. При влажном нанесении, фракция самых крупных частиц не превышает 8 мм. Для сухой методики допускается наполнитель с фракцией до 25 мм, что позволяет под давлением подавать его в смеситель. Для улучшения движения допускается применение пластификаторов, добавляются ускорители твердения и другие присадки. Для повышения прочности иногда добавляются элементы для микроармирования материала. Изготовленный раствор должен быть использован в течение 3 часов.

При торкретировании необходимо следить за набором параметров, влияющих на качество бетона. Это давление раствора подаваемого к соплу, пропорциональность воды и сухого раствора, скорость подачи состава, дистанция до поверхности, на которую он наносится. Выбор оборудования для торкретирования бетона зависит от объема работ, давления, необходимого для оптимального выполнения работ. Раствор должен подаваться под давлением 400-500 кПа, при скорости от 100 до 180 м/с.

Нанесение или торкретирование бетона производится при помощи сопла, размещаемого на расстоянии от 80 см до 1,5 м, чтобы снизить отскок материала. Для следующих слоев расстояние можно уменьшить до 30-50 см, поскольку отскок существенно снижается. При торкретировании сопло должно непрерывно перемещаться таким образом, чтобы бетон попадал на поверхность строго перпендикулярно, это снизит потери материала. Отклонение от этого направления допускается только при заполнении раковин или обеспечения попадания смеси под арматуру.

После торкретирования оборудование очищается от раствора и продувается воздухом, остатки раствора выбрасываются или применяются для других работ. Обработанное покрытие увлажняется в течение пяти суток, чтобы избежать появления трещин.

Виды торкретирования

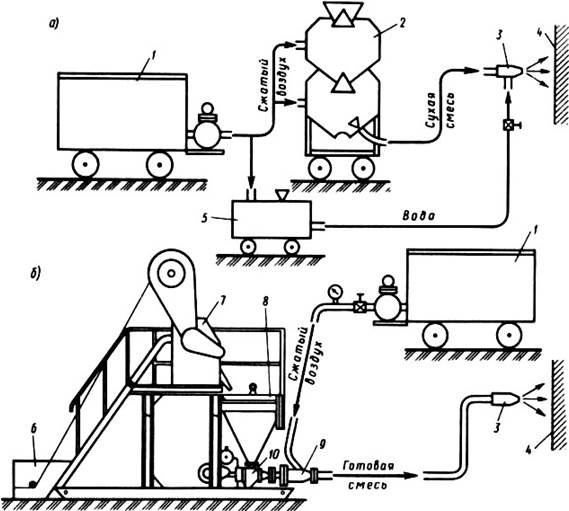

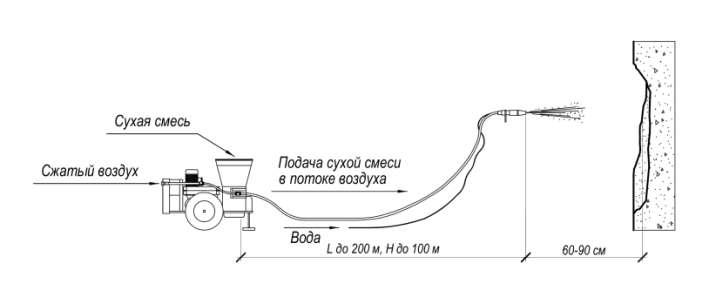

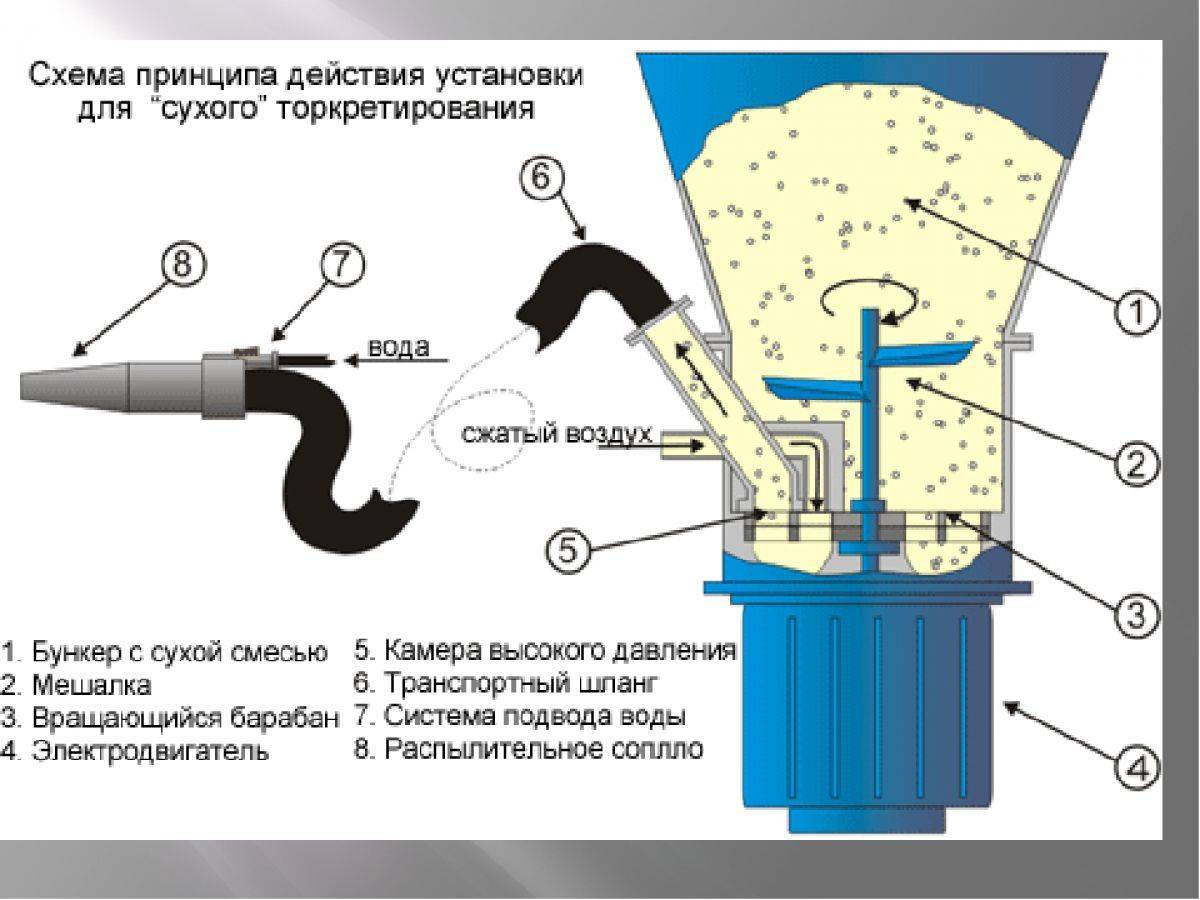

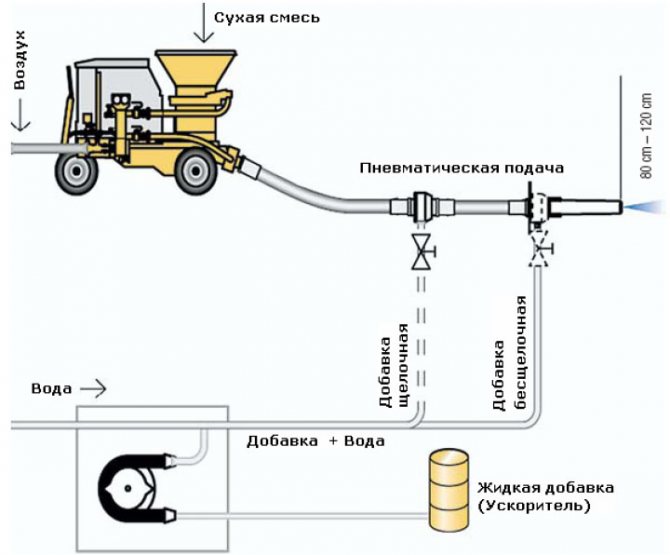

Сухой метод

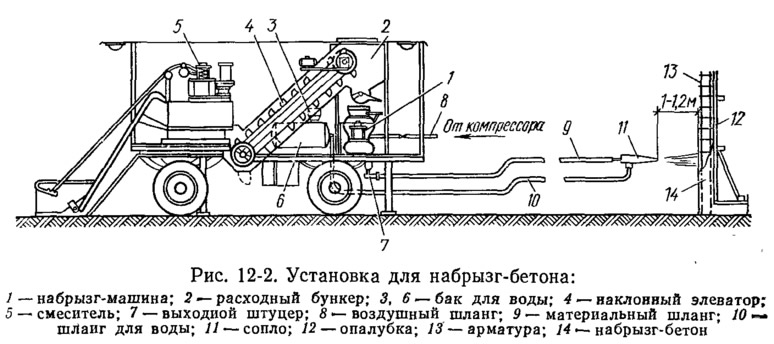

Устройство для сухого метода выполняет приготовление раствора непосредственно перед нанесением. Торкрет-установка заполняется сухими компонентами бетона (щебнем, цементом, песком). Затем высоким давлением сжиженного воздуха продвигается по шлангу. В это время по второму рукаву осуществляется подача воды. Дойдя до сопла, все составляющие перемешиваются в нем и с высокой скоростью выбрызгиваются на рабочую поверхность. В первое мгновение почти весь раствор отскакивает, оставляя лишь цементное молочко. Оно служит своеобразным клеем для последующих слоев и постепенно к нему прилипает сначала мелкий наполнитель, а затем и крупный, в итоге вся смесь ложится на поверхность.

Преимущества

- Выступ цементного молочка, образующегося на поверхности в начале работ.

- Постепенное наращивание слоя, создающее высокую адгезию и прочность конструкции.

- Хорошая плотность, получаемая за счет скоростного движения частиц, что «врезает» их в торкретируемую поверхность.

- Отскакивание незакрепившихся частиц, создающее оптимальную консистенцию наносимого раствора, которая, в свою очередь, позволяет наносить за раз слой до 6 см.

- Возможность нанесения с большого расстояния, что положительно влияет на маневренность работ и сроки выполнения.

- Легкость очистки установки после использования.

Недостатки

Большое количество смеси из автомата попадает в отходы.

- Необходим опыт торкретирования, чтобы контролировать воду и правильное смешивание компонентов.

- Затруднительная работа в закрытых помещениях, потому как отскоки смеси загрязняют участок работ и создают высокий уровень пыли.

- Значительные потери. Отскок составляет до 25% раствора и дальнейшее его использование невозможно.

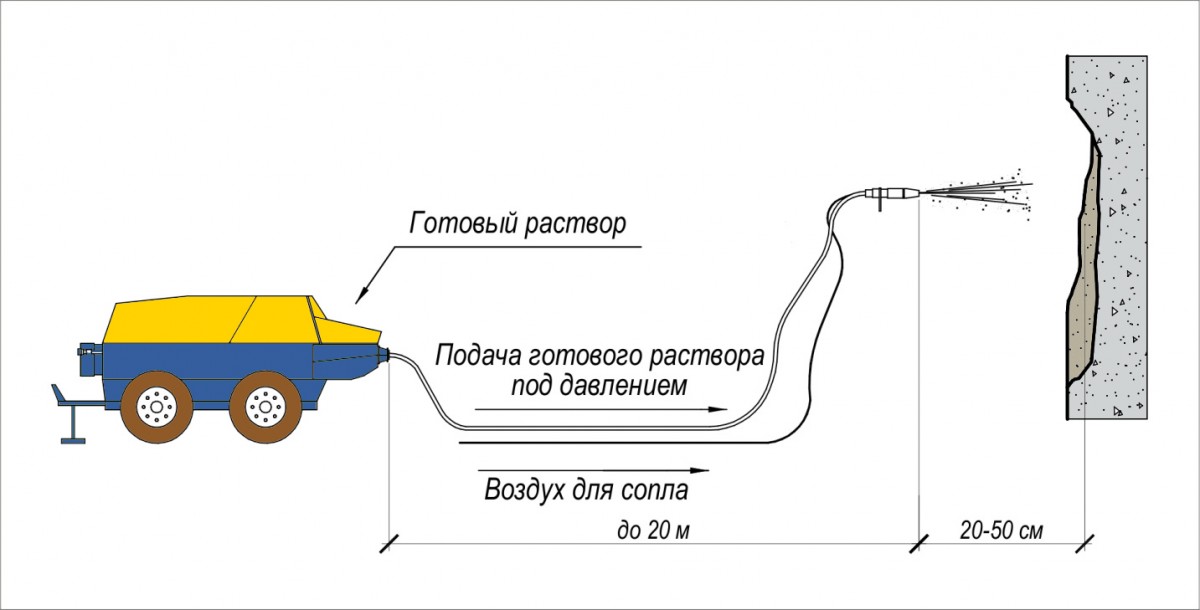

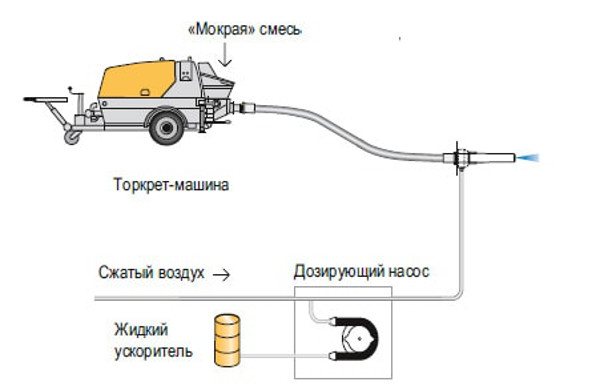

Мокрый метод

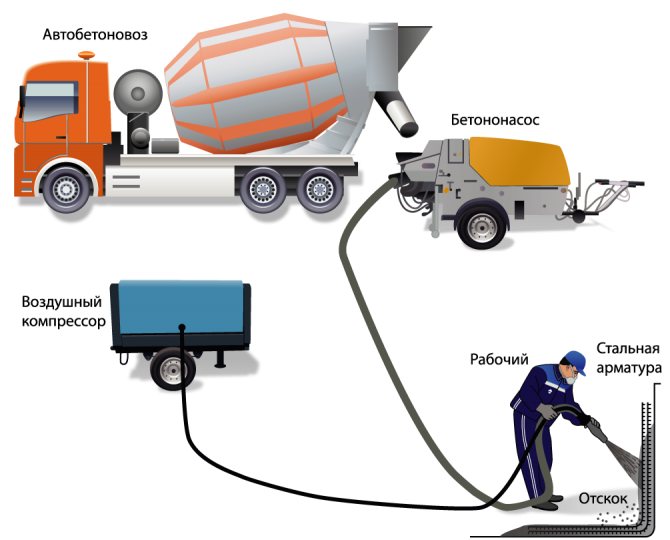

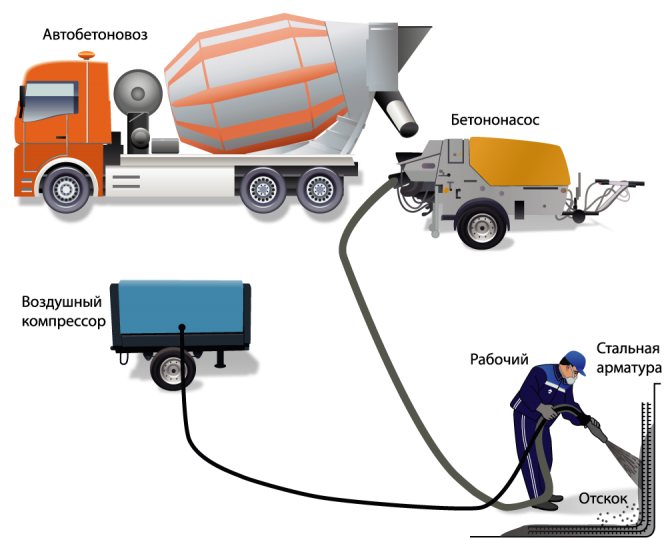

Бетонную смесь при таком способе можно доставлять прямиком из завода в автобетоносмесителях. Затем она заливается в бетононасос. Уже готовый раствор гидравлическим способом по основному шлангу подается к соплу, а по дополнительному — сжатый воздух, создающий сплошной поток смеси. Скорость при этом значительно ниже, чем при сухом методе, однако и отскок на порядок меньше.

Преимущества

- Однородность раствора и легкость работы с ним.

- Способность выполнения работы персоналом с низкой квалификацией.

- Отскок пригоден для использования в других целях.

- Работа в замкнутых пространствах возможна благодаря низкому уровню пыли.

- Непосредственно после нанесения обрабатывается финишной затиркой.

Недостатки

Подача готового раствора осуществляется на короткие расстояния.

- Использование короткого шланга занижает маневренность установки и увеличивает временные рамки бетонирования.

- Низкая скорость подачи раствора создает слой толщиной до 3 см.

- Необходимость бесперебойной работы, поскольку длительный перерыв даст схватиться бетону прям в шланге.

- Предварительная грунтовка поверхности.

- Промывка шланг и установки, требуемая в конце использования.

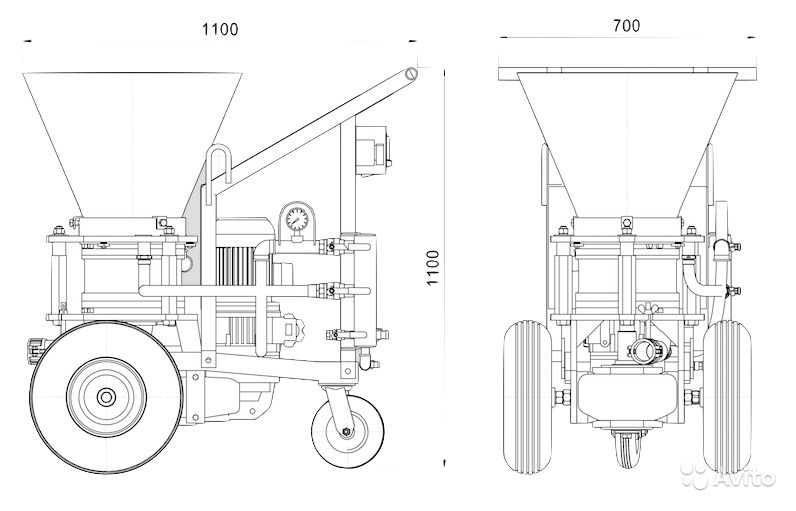

СО ГРАНД -241 Торкрет – пушка для строителей

НПО «Строительное оборудование «Гранд» в очередной раз доказало, что заложенные ресурсы отечественного оборудования весьма значительны.

Сделать очередной шаг к освоению строителями методов торкретирования позволит модернизированный российский растворонасос. На базе зарекомендовавшей себя СО-241, НПО «Строительное оборудование «Гранд» в очередной раз доказало, что заложенные ресурсы отечественного оборудования значительны.

На строительном объекте торкрет-машина СО Гранд 241т беспрерывно отрабатывала свои смены, вырабатывая по 2 куба торкрет-смеси в час, по 17-18 кубов за день.

Известные строителям неприхотливость и «дуроустойчивость» СО-241 не имеют аналогов. Эти же качества получила и ее торкрет-версия. И на полевых испытаниях, и уже на объектах строительства установка для торкрета СО ГРАНД -241т превосходно решила задачи по торкретированию как на приготовленных заводских сухих смесях, так и на смесях, которые изготовлены непосредственно на строительной площадке.

Торкрет установка СО ГРАНД -241т в отличие от других видов оборудования изготавливается из прочнейшей высокоуглеродистой стали, что обеспечивает высокую износостойкость и повышает срок эксплуатации.

Отличительная черта большинства отечественных разработок — простая и надёжная конструкция. Возможность длительно и беспрерывно производить торкрет-работы без сложного обслуживания — важнейшее пожелание торкретчиков.

Говоря о сервисе и ремонтопригодности этой торкрет-пушки, производитель отмечает еще одно её неоспоримое преимущество: расходные части и комплектующие для СО Гранд-241т — все российского производства. Они всегда есть в ассортименте в любом регионе России, Казахстана, Беларуси, Украины, Армении и других стран.

Внешний вид торкрет-установки представляет рамную конструкцию из рабочего резервуара, установленного на шасси с колесами, которое обеспечивает удобное транспортирование по объекту. Предусмотрена и бесколёсная конструкция торкрет машины.

Резервуар торкрет установки СО ГРАНД -241т объемом в 0,3 кубических метра, оснащен валом с прочными лопастями и подгребающими лопатками, рабочим приводом и уплотнительным устройством.

Шкаф управления, который для удобства установлен прямо на раме, приводит в работу торкрет установку, и в резервуаре происходит приготовление или перемешивание торкрет смеси. Управление процессом подачи раствора осуществляется кранами с самой установки.

Основные эксплуатационные характеристики СО ГРАНД -241т – одновременно и достоинства этой торкрет-пушки. Производительность до 2,5 кубометров за один час времени, дальность подачи торкрет-смеси до 180 метров в горизонт и до 100 метров по вертикали – отличают эту торкрет-установку от всего парка подобного оборудования для торкрет-бетона.

Характеристики СО ГРАНД -241т:

| Производительность | от 1 до 2,5 м³/час |

| Объём готовой смеси для подачи | 0,26 м³ |

| Общая потребляемая мощность | 7,5 кВт |

| Макс. размер заполнителя | 12 мм |

| Подключаемый рукав | 35 мм |

| Длина / Высота / Ширина | 2900мм / 1250мм / 1300мм |

| Вес на шасси | 850 кг |

| Для выполнения работ по торкретированию рекомендован компрессор с производительностью 7 м3/мин с номинальным рабочим давлением 7 бар. |

Торкрет установка СО ГРАНД -241т имеет еще одну особенность. Кроме мокрого метода торкретирования её легко и быстро можно перенастроить для выполнения работ по устройству стяжки или подаче материала.

Области применения СО ГРАНД -241т:

- Ремонт бетонных и железобетонных конструкций (замена разрушившегося бетона, усиление конструкций и пр.)

- Строительство резервуаров и емкостей, бассейнов

- Крепление горных пород при ведении подземных работ в тоннелестроении и горнодобывающей промышленности

- Нанесение огнеупорных материалов в металлургии, химической, стекольной, цементной промышленности и прочих отраслях, связанных с высокотемпературными процессами

- Крепление грунта при выполнении наземного строительства (устройство котлованов, хранилищ, укрепление откосов при строительстве транспортных развязок, мостов и пр.)

- Возведение нелинейных железобетонных конструкций (в.т.ч. декоративных и по односторонней опалубке)

А также

- Устройство полусухих стяжек

- Штукатурные работы

- Пескоструйные работы

- Транспортирование сыпучих материалов (песок, гравий и пр.)

Туннелестроение

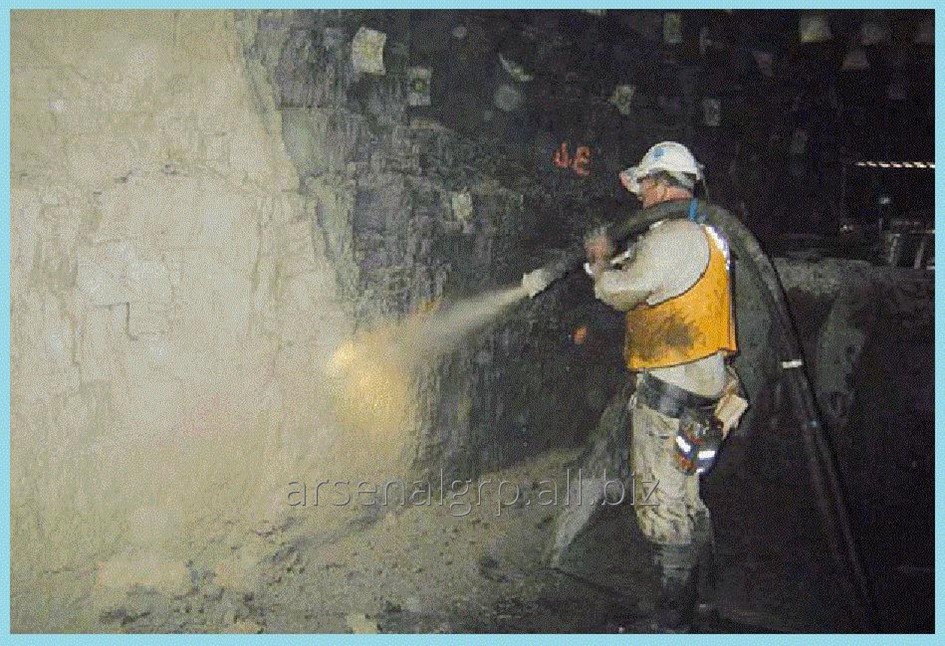

Без торкретирования просто не обойтись при строительстве туннелей. При прокладке дорог в горной местности и строительстве метро особенно ценны такие качества метода, как быстрота нанесения и застывания слоев, что позволяет существенно ускорить темпы строительства. Ну и, конечно, высокая адгезия мелкозернистой смеси, которая просто неоценима при сооружении тонкостенных купольных сводов. Плотная структура, гарантирующая высокую прочность, идеальна для подземных сооружений, испытывающих постоянное давление грунтовых вод. Использование армирующей сетки, стальных рам и анкеров позволяют строить туннели и гигантских размеров. Еще одно неоспоримое преимущество – легкость транспортировки бетона к рабочему участку. Для длинного и тонкого рукава установки узкие места не являются препятствием. Компактность оборудования не доставляет проблем с транспортировкой его в высокогорные районы. Так, именно торкрет-бетон был использован во Вьетнаме при строительстве туннельных гидроэлектростанций. Многие мировые столицы намерены использовать торкретирование для строительства новых веток метро и это вполне логично. Поскольку все перечисленные преимущества позволяют существенно сократить бюджет строительства и продлить срок эксплуатации сооружений

Важно, что именно торкрет-бетон предпочитают в регионах с повышенной сейсмологической активностью. Ведь технология позволяет добавлять в смесь определенные присадки для большей пластичности материала. И это делает технологию поистине универсальной

И это делает технологию поистине универсальной.

Преимущества и недостатки технологии ↑

Торкретирование – это нанесение рабочей смеси посредством специализированного оборудования и полная механизация рабочего процесса. В связи с этим такая технология имеет ряд преимуществ перед другими способами ремонта:

- Высокая производительность;

- Низкие затраты труда;

- Замена одной технологической операцией сразу нескольких – доставки рабочей смеси к зоне обработки, укладки, уплотнения раствора;

- Улучшенные физико-механические свойства торкрета в отличие от обычного бетона – морозо- и жаростойкость, механическая прочность, водонепроницаемость, сцепление с поверхностью.

- Возможность покрытия оснований, расположенных в любых плоскостях, неровных и непрямых поверхностей.

Торкретирование потолка

Торкретирование потолка

Технология торкретирования имеет и ряд недостатков. Эти особенности стоит учитывать перед проектированием работ.

Маневренность рабочего и установки ограничена длиной напорных рукавов, по которым поступает смесь от установки до распылителя.

Поскольку состав выбрасывается из сопла с высокой скоростью, которая достигает 100-170 м/с, возникает явление «отскока» рабочей смеси при ее соприкосновении с поверхностью.

Вследствие «отскока» рабочая зона загрязняется, потери материала составляют от 10% до 25%.

При торкретировании в отходы уходит 10-25% материала

При торкретировании в отходы уходит 10-25% материала

Правила торкретирования

Чтобы покрыть поверхность торкрет-бетоном правильно, необходимо соблюдать определенные рекомендации. Несмотря на то, что процесс достаточно простой, для его реализации необходимо иметь как минимум представление обо всех этапах покрытия.

Основные правила и советы по торкретированию:

Ознакомление с работой установки – очень важно: правильная эксплуатация позволит сэкономить на смеси, повысить производительность и обеспечить высокое качество покрытия

Важно строго соблюдать расстояние от распыляющего сопла к рабочей поверхности, установить оптимальную скорость подачи раствора.

Пропорции воды и цемента также должны быть точными, так как при избытке влаги поверхность поплывет, при недостатке – раствор будет комковаться.

Чтобы минимизировать отскок, струю направляют перпендикулярно поверхности с обработкой круговыми движениями, расстояние составляет 1-1.5 метров.

Качественный набрызг получается при давлении 0.45-0.5 МПа при условии скорости распыления, равной 150-175 м/с.

Виды процесса

Торкретирование бетоном может выполняться с использованием двух основных технологий – мокрым и сухим методом. Выбор конкретного способа осуществляют с учетом наличия установки нужного типа, поставленными задачами, условиями подготовки смеси и т.д.

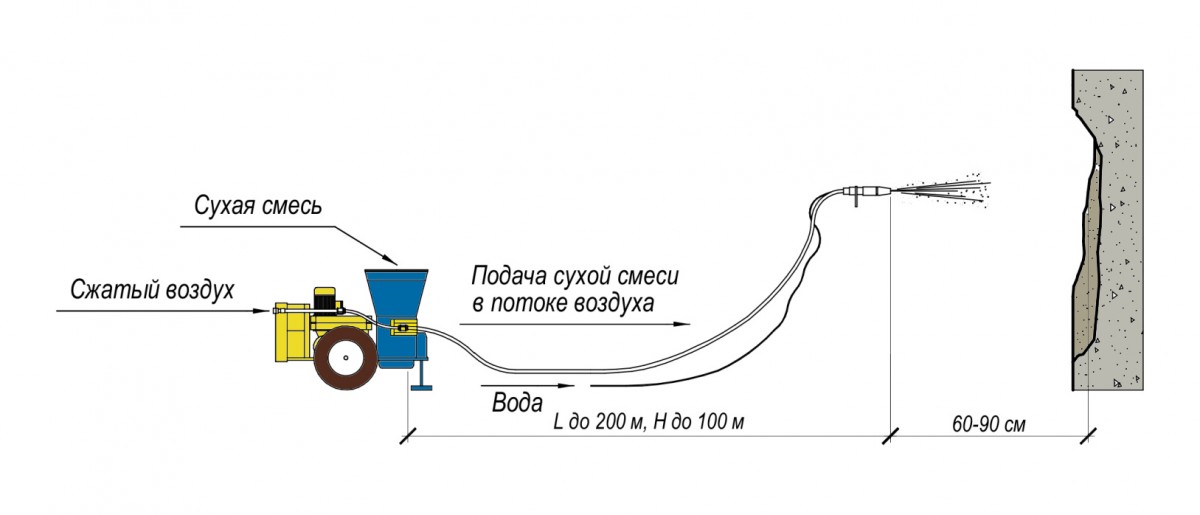

Бетонирование сухим методом

Технология базируется на подаче воды и сухой цементной смеси из разных шлангов. Оба компонента поставляются под давлением сжатым воздухом, который поступает из компрессоров, а потом смешиваются в специальном распылителе. Далее смесь подается из сопла со скоростью, равной 170 м/с в среднем.

Преимущества торкретирования сухим методом:

Материал получается с повышенными характеристиками прочности и плотности.

Смесь можно подавать на большие расстояния, что существенно ускоряет процесс выполнения работ и повышает маневренность.

Максимальный уровень адгезии.

Возможность наносить смесь слоем до 6 сантиметров.

Понижение стоимости работ благодаря уменьшению трудоемкости и производительности.

Возможность включать/выключать установку в любой момент.

Легкость эксплуатации и очищение установки.

Отсутствие необходимости грунтовать поверхность, которая обрабатывается.

Больший расход смеси из-за отскока.

Из недостатков метода стоит упомянуть такие, как необходимость в наличии у мастера опыта торкретирования, исключение любых ошибок в процессе смешивания компонентов, сложность в работе с сухим материалом, повышенная загрязненность и запыленность объекта проведения работ. После нанесения смеси бетонная поверхность обязательно отделывается.

Мокрый метод

При использовании данной технологии уже готовый к кладке раствор поступает в распылитель установки. Смесь подается в раствор с применением бетононасоса или компрессора. Если выбран бетононасос, то смесь идет в сопло под непрерывным давлением, гарантируя равномерное распределение каждого слоя. А вот пневматический компрессор состав нагнетает порционно, поэтому расход бетона увеличивается.

Главные плюсы мокрого способа:

Смесь подается в распылитель уже готовой, что повышает однородность и качественное покрытие набрызгбетона любой конструкции.

Значительная экономия материала, уменьшение объема отходов благодаря небольшому отскоку.

Возможность выполнять финишную отделку сразу после завершения нанесения последнего слоя.

Раствор, который не попал на поверхность монолита, можно применять для других работ.

Распыляют смесь на минимальном расстоянии до поверхности, поэтому данным методом торкретирования можно проводить работы и в закрытых помещениях.

Отсутствие значительной запыленности помещения или территории.

Отсутствие необходимости в обязательной дополнительной обработке слоя бетона (достаточно затирки).

Из недостатков в основном отмечают такие: слой можно наносить толщиной максимум 3 сантиметра, скорость подачи низкая (до 100 м/с), распыление осуществляется долго, установка по завершении работ чистится сложно, нет возможности маневрировать по причине коротких шлангов для подачи смеси, отсутствие возможности останавливать работы (длительный простой провоцирует застывание смеси и выход из строя оборудования).

Способы торкретирования

Строительство торкрет бетоном позволяет в полной мере механизировать производство бетонных работ, снизить объем устанавливаемой опалубки, а в некоторых случаях — обходиться и без нее.

Торкретное нанесение бетона

Торкретирование бетона широко используется для нового строительства, восстановления старых разрушенных конструкций или для устройства защитных покрытий, повышающих долговечность бетонных сооружений:

- строительство сооружений для водоснабжения (водонапорные башни, резервуары и др.);

- строительство гидротехнических сооружений;

- чистовая отделка подземных конструкций;

- крепление бровки строительных котлованов;

- реконструкция автомобильных и железнодорожных туннелей;

- устройство специальных покрытий в строительстве промышленных зданий;

- восстановление и усиление бетонных конструкций;

- устройство контропор под существующие фундаменты зданий;

- устройство специальных износостойких и химически стойких защитных покрытий.

В зависимости от зернистости заполнителя, различают два вида торкретных смесей. Первый класс — это составы с крупностью заполнителя до 10 мм и второй — шприц-бетон, с фракцией заполнителя до 25 мм. Достоинство шприц бетонной смеси — возможность производства бетонных работ без опалубки.

Набрызг происходит на непосредственно ремонтируемые конструкции: перекрытия, стены, колонны и др. В новом строительстве — торкретирование может производиться с односторонней опалубкой.

Учитывая технологические требования и условия выполнения работ по торкретированию, различают два способа нанесения бетона — сухой и мокрый. В видео показывается пример нанесения торкрет бетона на стены.

Торкретирование сухим способом

Торкретирование бетона сухим способом

Для проведения работ все необходимые сухие материалы предварительно дозируются и смешиваются. Затем засыпаются в приемный бункер торкрет установки, откуда под высоким давлением воздушной массы подаются в сопло (распылитель). В основании распылителя сухая смесь соединяется с водой, и под действием давления воздуха выбрасывается на поверхность строящегося или ремонтируемого основания.

При торкретировании сухим способом, давление воздуха в агрегате, создаваемое при помощи компрессора, и давление воды должны быть постоянными.

Комплект необходимого оборудования состоит из:

- торкрет установки;

- бака для воды:

- компрессора;

- высоконапорных шлангов;

- сопла.

Пушка для торкретирования бетона сухим способом

Преимущества:

- исключен процесс предварительного затворения смеси водой;

- подача торкрет смеси на значительные расстояния:

- высокая производительность с возможностью нанесения толстого покрытия за один проход:

- Простая очистка шлангов и основного оборудования.

Мокрый способ торкретирования

Бетон торкрет мокрый способ нанесения

Бетонная сухая смесь смешивается с водой на стадии приготовления, и под действием собственного веса проваливается в шнековое отделение торкрет установки. Оттуда, при помощи шнекового насоса она подается к соплу, где под действием сжатого воздуха выбрасывается на подготовленную поверхность.

Торкрет установка для мокрого способа торкретирования

Преимущества мокрого способа:

- из распылителя выходит хорошо перемешанная однородная масса;

- меньше отскок в сравнении с сухим методом;

- отсутствие пыли в отличии от сухого набрызга;

- возможность финишной обработки поверхности.

Недостатки:

- невозможность нанесения слоя бетона более 3 см;

- увеличение времени торкретирования из-за медленного распределения смеси по основанию конструкции;

- трудоемкая операция промывки и чистки оборудования.

Для мокрого метода торкретирования можно использовать готовую бетонную смесь, приготовленную в заводских условиях, а при наличии специального оборудования, изготовленную на объекте своими руками.